Vindt u het moeilijk om een effectief geëxtrudeerd koellichaam te ontwerpen voor uw elektronica met hoog vermogen? Veel ingenieurs worden geconfronteerd met uitdagingen op het gebied van thermisch beheer wanneer aangepaste koeloplossingen nauwkeurige specificaties, optimale materiaalselectie en productie-expertise vereisen die standaard koellichamen eenvoudigweg niet kunnen bieden.

Het op maat ontwerpen van geëxtrudeerde koellichamen vereist inzicht in de eigenschappen van aluminiumlegeringen, extrusiebeperkingen, vinnenefficiëntieprincipes en de juiste fabricagespecificaties om kosteneffectieve oplossingen voor thermisch beheer te creëren voor toepassingen voor het koelen van elektronica.

Bij PTSMAKE heb ik gewerkt aan honderden projecten op het gebied van thermisch beheer en ik begeleid je door het volledige proces, van materiaalselectie tot eindspecificaties. Deze gids behandelt de engineeringfundamenten die je nodig hebt om produceerbare geëxtrudeerde koellichamen te ontwerpen die echt presteren.

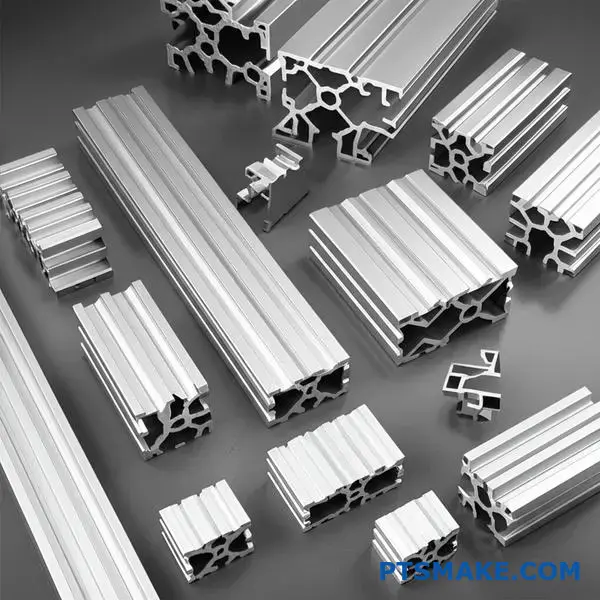

Waarom is extrusie het standaardproces voor aluminium koellichamen?

Als we het over aluminium koellichamen hebben, is extrusie bijna altijd het eerste proces dat in je opkomt. Het is de standaardkeuze om een eenvoudige reden: het zorgt voor een perfecte balans tussen kosten, prestaties en ontwerpflexibiliteit voor de meeste toepassingen.

Harmonie tussen materiaal en proces

Aluminiumlegeringen zoals 6061 en 6063 zijn zeer smeedbaar. Deze eigenschap maakt ze ideaal voor extrusie. We kunnen het materiaal door een matrijs duwen om complexe vinprofielen te maken. Dit proces is zowel snel als efficiënt.

Een snelle vergelijking

| Proces | Belangrijkste voordeel | Beste voor |

|---|---|---|

| Extrusie | Kosteneffectief | Lineaire onderdelen met hoge volumes |

| Gieten | Complexe 3D-vormen | Toepassingen met lage spanning |

| CNC-bewerking | Hoge precisie | Prototypes, aangepaste vormen |

Een diepere kijk op productiekeuzes

Hoewel extrusie dominant is, is het cruciaal om te begrijpen waarom andere methoden niet de beste zijn. Elk proces heeft nadelen die van invloed zijn op de prestaties en kosten van het uiteindelijke geëxtrudeerde koellichaam.

Beperkingen van gieten

Gieten kan ingewikkelde driedimensionale vormen creëren. Het resulterende materiaal heeft echter vaak microscopische holtes of porositeit. Dit vermindert de warmtegeleiding in vergelijking met massief, geëxtrudeerd aluminium. De oppervlakteafwerking is ook ruwer, wat de thermische overdracht kan belemmeren zonder nabewerking.

De kosten van CNC verspanen

CNC-bewerking biedt een ongelooflijke precisie. Bij PTSMAKE gebruiken we het voor prototypes en zeer complexe geometrieën. Maar voor eenvoudige, lineaire koellichaamprofielen is het subtractief. Dit betekent dat er materiaal wordt weggesneden, wat veel afval oplevert en veel langer duurt. De kosten per eenheid worden onbetaalbaar voor massaproductie. De eigenschappen van het materiaal kunnen ook enigszins anisotroop1 na extrusie, een factor waarmee we altijd rekening houden.

De extrusie Sweet Spot

Extrusie is een schot in de roos. Het produceert lange, doorlopende profielen met een uitstekende oppervlakteafwerking en materiaalintegriteit. Vervolgens hoeven we ze alleen nog maar op de gewenste lengte te snijden. Deze efficiëntie is ongeëvenaard voor standaard koellichaamontwerpen.

| Functie | Extrusie | Gieten | CNC-bewerking |

|---|---|---|---|

| Kosten gereedschap | Matig | Hoog | Laag (geen gereedschap) |

| Stukprijs | Laag | Laag-matig | Hoog |

| Materiaal Afval | Laag | Laag | Hoog |

| Thermische geleidbaarheid | Uitstekend | Goed | Uitstekend |

| Complex ontwerp | Lineair 2D | Hoog 3D | Zeer hoog 3D |

Extrusie is de standaard voor aluminium koellichamen omdat het de beste balans biedt tussen kosten, thermische prestaties en productiesnelheid voor lineaire ontwerpen. Hoewel gieten en CNC-bewerking hun specifieke toepassingen hebben, kunnen ze voor de meeste toepassingen niet tippen aan de algehele efficiëntie van extrusie.

Welke aluminiumlegeringen worden voornamelijk gebruikt voor extrusie en waarom?

Als we het over aluminiumextrusie hebben, vallen twee legeringen op: 6063 en 6061. Dit zijn niet voor niets de meest gebruikte materialen in de industrie.

Elke legering heeft zijn eigen balans van eigenschappen. Inzicht in deze verschillen is cruciaal voor elk project. Het helpt bij het selecteren van het juiste materiaal voor prestaties en budget.

Vergelijking Key Alloy

| Eigendom | 6063 aluminium | 6061 aluminium |

|---|---|---|

| Primaire functie | Uitstekende extrudeerbaarheid | Hoge sterkte |

| Afwerking oppervlak | Zeer goed | Goed |

| Sterkte | Medium | Gemiddeld tot hoog |

| Algemeen gebruik | Bouwkundig, Koellichamen | Structurele onderdelen |

Een diepere duik in de legeringenselectie

Het kiezen van de juiste legering is meer dan alleen het bekijken van een specificatieblad. Het gaat om het begrijpen van de praktische afwegingen voor jouw specifieke toepassing.

De argumenten voor aluminium 6063

6063 wordt vaak "architecturaal aluminium" genoemd. Het heeft een uitzonderlijk glad oppervlak direct na extrusie. Dit maakt het perfect voor onderdelen waarbij het uiterlijk van belang is.

Het grootste voordeel is de superieure extrudeerbaarheid. Hierdoor kunnen we zeer complexe doorsneden maken. Dit is van vitaal belang voor onderdelen zoals op maat gemaakte geëxtrudeerde koellichaamprofielen met ingewikkelde vinnen. Meer lamellen betekent meer oppervlakte en betere koeling.

Wanneer kracht van het grootste belang is: Aluminium 6061

Als je onderdeel aanzienlijke mechanische spanning moet doorstaan, is 6061 de duidelijke winnaar. Het bevat meer magnesium en silicium, waardoor het sterker is.

Deze extra duurzaamheid heeft echter een prijs. Het is moeilijker te extruderen, waardoor we minder complexe vormen kunnen maken. De uiteindelijke eigenschappen van de legering zijn ook sterk afhankelijk van het warmtebehandelingsproces. Dit is iets wat we bij PTSMAKE voor elk project zorgvuldig controleren. De uiteindelijke staat van het metaal hangt af van de temperatuuraanduiding2, zoals T6, dat maximale sterkte biedt.

Gedetailleerde Eigendom Afwegingen

| Factor | 6063 aluminium | 6061 aluminium |

|---|---|---|

| Uitdrijfbaarheid | Uitstekend | Goed |

| Thermische geleidbaarheid | ~218 W/m-K | ~180 W/m-K |

| Treksterkte (T6) | ~241 MPa | ~ 310 MPa |

| Typische kosten | Onder | Iets hoger |

| Beste voor | Complexe profielen, goede afwerking | Structurele onderdelen, hoge spanning |

De keuze tussen 6063 en 6061 is een klassieke technische afweging. 6063 biedt uitstekende extrudeerbaarheid en afwerking, ideaal voor complexe geëxtrudeerde koellichamen. 6061 biedt superieure sterkte voor structurele behoeften, maar met enkele ontwerp- en kostenbeperkingen.

Wat zijn de fundamentele grenzen van het extrusieproces zelf?

Elk productieproces heeft zijn regels. Extrusie is daarop geen uitzondering. Dit zijn geen willekeurige richtlijnen; het zijn fundamentele fysieke grenzen. Ze worden bepaald door materiaalstroom, druk en gereedschapsterkte.

Het is belangrijk om deze beperkingen te begrijpen. Het helpt bij het ontwerpen van een praktisch en efficiënt geëxtrudeerd koellichaam. Het voorkomt ontwerpen die onmogelijk te produceren zijn.

Belangrijkste geometrische beperkingen

De meest kritieke limieten hebben betrekking op de vingeometrie. Dit omvat hoe dun een vin kan zijn en hoe hoog hij kan worden.

| Parameter | Typische limiet | Invloed op ontwerp |

|---|---|---|

| Minimale dikte vinnen | ~0,8 mm tot 1,3 mm | Dunnere vinnen zijn moeilijker te extruderen zonder defecten. |

| Maximale vinnenhoogte | Bepaald door hoogte-breedteverhouding | Hogere vinnen kunnen kromtrekken of breken tijdens de extrusie. |

Deze getallen zijn een uitgangspunt. Ze kunnen veranderen op basis van de specifieke legering en de gebruikte pers.

De grootste uitdaging ligt in het duwen van aluminium door een stalen matrijs. De krachten zijn enorm. We moeten rekening houden met hoe het metaal zich gedraagt onder zulke extreme druk.

De natuurkunde achter de grenzen

Stel je voor dat je een halfvast materiaal door een complexe vorm moet persen. Als een lamellenkanaal in de matrijs te dun is, vloeit het aluminium er misschien niet goed in. Dit leidt tot een onvolledig profiel.

Als een vin te hoog en te dun is, kan de stalen "tong" in de matrijs die de opening tussen de vinnen vormt, breken. De druk is gewoon te hoog voor het gereedschap om te weerstaan. Daarom is de hoogte-breedteverhouding zo belangrijk. Een hogere verhouding betekent een grotere, dunnere vin, waardoor de druk op de matrijs toeneemt. Bij sommige eerdere projecten hebben we ontdekt dat een hogere verhouding dan 15:1 het risico op gereedschapbreuk aanzienlijk verhoogt.

Het materiaal zelf vormt ook een uitdaging. Verschijnselen zoals stervende deining3 kan de uiteindelijke afmetingen veranderen als het profiel de matrijs verlaat, en daar moeten we rekening mee houden.

Hoogte-breedteverhouding en thermische prestaties

De hoogte-breedteverhouding heeft een directe invloed op de prestaties van een koellichaam. Een hogere hoogte-breedteverhouding betekent over het algemeen meer oppervlakte voor warmteafvoer.

| Beeldverhouding | Produceerbaarheid | Thermische prestaties |

|---|---|---|

| Laag (bijv. 6:1) | Gemakkelijk | Goed |

| Medium (bijv. 10:1) | Matig | Beter |

| Hoog (bijv. >15:1) | Moeilijk/Kostbaar | Het beste, maar met afnemende opbrengsten |

Het ideale thermische ontwerp in evenwicht brengen met wat fysiek haalbaar is, is de ware kunst van het ontwerpen van een effectief geëxtrudeerd koellichaam.

De fysische grenzen van extrusie, zoals de minimale lameldikte en hoogte-breedteverhouding, beperken direct de ontwerpmogelijkheden. Dit zijn geen arbitraire regels, maar ze zijn gebaseerd op materiaalfysica en gereedschapsterkte en hebben een directe invloed op de uiteindelijke thermische prestaties van een onderdeel.

Hoe beperkt ‘vinefficiëntie’ het ontwerp van een geëxtrudeerd koellichaam?

Het rendement van de vinnen meet hoe goed een vin warmte overdraagt. Het vergelijkt de werkelijke warmteoverdracht met een ideaal scenario.

In het ideale geval heeft een vin dezelfde temperatuur van de basis tot de top. Maar in werkelijkheid is dit niet het geval. Warmte stroomt vanaf de hete basis. De vintip is altijd koeler.

Het probleem met grotere vinnen

Het simpelweg langer maken van de vinnen is geen garantie voor betere prestaties. Naarmate de vinnen langer worden, neemt het temperatuurverschil tussen de basis en de tip toe. Dit verlaagt de efficiëntie.

Een te hoge vin voegt materiaal en gewicht toe. Maar het verwijdert misschien niet veel meer warmte. Het wordt een punt van afnemende meeropbrengst voor je geëxtrudeerde koellichaam.

Hoogte en dikte: Een evenwichtsoefening

De relatie tussen vinhoogte, dikte en efficiëntie is cruciaal. We moeten de juiste balans vinden voor elke specifieke toepassing.

| Parameter | Effect op vinefficiëntie | Ontwerpoverwegingen |

|---|---|---|

| Verhoogde hoogte | Vermindert | Voegt oppervlakte toe, maar ook thermische weerstand. |

| Verhoogde dikte | Verhoogt | Vermindert de thermische weerstand, maar voegt gewicht en kosten toe. |

| Afstand tussen de vinnen | Complex | Beïnvloedt luchtstroming en convectie. |

Dieper duiken in ontwerpbeperkingen

De belangrijkste uitdaging is een evenwicht vinden tussen oppervlakte en warmteweerstand. Een langere vin vergroot het oppervlak voor convectie. Maar het vergroot ook de weg die de warmte moet afleggen. Deze weg creëert weerstand.

Zie het als een snelweg. Een langere snelweg kan meer auto's aan (oppervlakte). Maar als hij te lang is, vertraagt het verkeer (weerstand) en bereiken minder auto's het einde. We hebben de optimale lengte nodig.

Een ideale vin zou perfect zijn isotherm4, Dit betekent dat de temperatuur gelijkmatig is van de basis tot het uiteinde. Dit is het theoretische maximum voor warmteoverdracht. Ons doel bij het ontwerpen van een geëxtrudeerd koellichaam is om dit ideaal zo dicht mogelijk te benaderen.

Praktische compromissen in productie

Bij PTSMAKE begeleiden we klanten vaak bij deze afwegingen. Het gaat niet alleen om thermische prestaties. Het gaat ook om maakbaarheid en kosten. Dunnere, langere vinnen zijn moeilijker te extruderen. Ze kunnen ook kwetsbaarder zijn.

Uit onze tests blijkt dat een goed geproportioneerde vin het vaak beter doet dan een slecht ontworpen lange, dunne vin. De materiaalkeuze, zoals het gebruik van aluminium 6063, heeft ook een grote invloed op de uiteindelijke efficiëntie vanwege de thermische geleidbaarheid.

| Ontwerp Keuze | Invloed op prestaties | Invloed op kosten/fabricage. |

|---|---|---|

| Lange, dunne vinnen | Potentieel hoog oppervlak, lager rendement. | Hogere extrusiemoeilijkheid, hogere kosten. |

| Korte, dikke vinnen | Hogere efficiëntie, lager totaal oppervlak. | Gemakkelijker te extruderen, mogelijk lagere kosten. |

| Geoptimaliseerde verhouding | Beste balans tussen efficiëntie en oppervlakte. | Matige moeilijkheidsgraad, beste waarde. |

De efficiëntie van de vinnen is een kritieke beperking voor het ontwerp. Het dwingt een afweging af tussen vinnenhoogte, -dikte en -materiaal. Alleen de lamelhoogte maximaliseren is niet effectief en kan de kosten en het gewicht verhogen zonder de thermische prestaties van een geëxtrudeerd koellichaam te verbeteren.

Wat is het belangrijkste doel van het anodiseren van een koellichaam?

Het anodiseren van een koellichaam heeft twee belangrijke functies. Het is niet alleen voor het uiterlijk of de basisbescherming. Het belangrijkste voordeel is het verbeteren van de thermische prestaties.

Warmtestraling verhogen

Een kaal aluminium oppervlak is een slechte warmte-radiator. Anodiseren, vooral in het zwart, verandert dit drastisch. Het verhoogt het vermogen van het oppervlak om warmte af te geven.

Verder dan thermische prestaties

Dit proces creëert ook een harde, beschermende laag. Deze laag beschermt tegen corrosie en biedt elektrische isolatie. Dit voegt duurzaamheid en veiligheid toe.

| Functie | Blank aluminium | Zwart geanodiseerd aluminium |

|---|---|---|

| Warmtestraling | Slecht (lage emissiviteit) | Uitstekend (hoge emissiviteit) |

| Corrosiebestendigheid | Laag | Hoog |

| Elektrische isolatie | Geen | Goed |

Anodiseren is meer dan een eenvoudige oppervlaktebehandeling. Het verandert de eigenschappen van het koellichaam fundamenteel. Dit verbetert zowel de prestaties als de betrouwbaarheid. Het is een essentiële stap voor elk geëxtrudeerd koellichaam van hoge kwaliteit.

Hoe anodiseren warmtestraling versterkt

Warmteputten verliezen warmte voornamelijk door convectie. Maar straling is ook een belangrijke factor. De geanodiseerde laag heeft een veel hoger oppervlak emissiviteit5 dan ruw aluminium. Hierdoor straalt het effectiever warmte uit naar de omgeving.

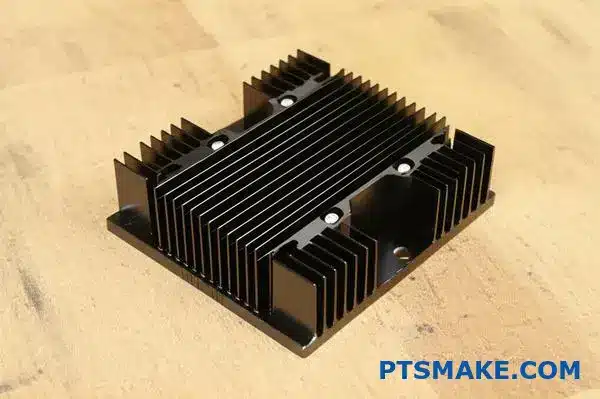

De kracht van zwart

Zwart anodiseren is niet voor niets de populairste keuze. Donkere, matte oppervlakken zijn het beste voor het uitstralen van thermische energie. Hierdoor presteert een zwart geanodiseerd koellichaam vaak veel beter dan een kaal koellichaam.

| Afwerking oppervlak | Typische emissiviteitswaarde |

|---|---|

| Gepolijst aluminium | ~0.05 |

| Ruw Geëxtrudeerd Aluminium | ~0.09 |

| Zwart geanodiseerd aluminium | ~0.85 - 0.95 |

Het beschermende schild van anodiseren

De anodiseerhuid koelt niet alleen, het is ook een sterk schild. Het wordt een deel van het aluminium, niet alleen een coating.

Corrosie bestrijden

Deze laag is zeer goed bestand tegen corrosie en slijtage. Dit verlengt de levensduur van het koellichaam, vooral in zware omgevingen. Het onderdeel blijft jarenlang werken.

Elektrische isolatie-eigenschappen

De aluminiumoxide van het anodiseren is een geweldige elektrische isolator. Het voorkomt kortsluiting als het koellichaam andere elektronische onderdelen raakt. Dit is een belangrijke veiligheidsfunctie.

Het anodiseren van een koellichaam heeft twee doelen. Het verbetert de radiatieve koeling aanzienlijk, vooral met zwarte afwerkingen. Het voegt ook een robuuste laag toe voor corrosiebestendigheid en elektrische isolatie, die zowel hoge prestaties als duurzaamheid op lange termijn voor het onderdeel garandeert.

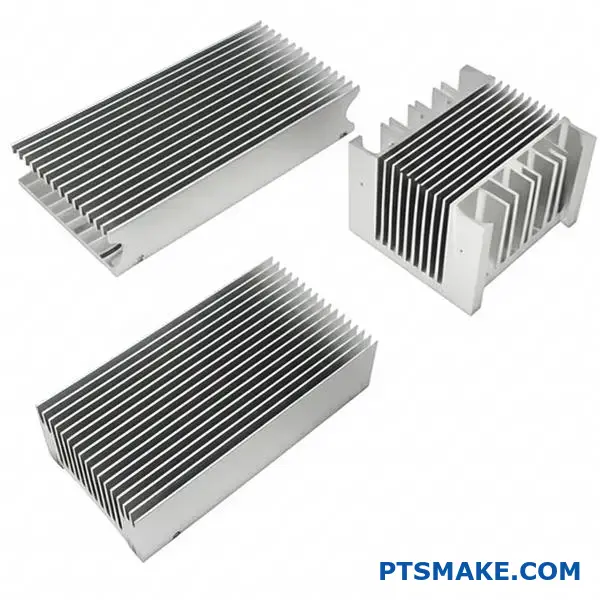

Wat zijn de gebruikelijke typen geëxtrudeerde koellichamen?

De keuze van het juiste geëxtrudeerde koellichaamprofiel is cruciaal. Het heeft een directe invloed op de thermische prestaties. Bij het ontwerp gaat het niet alleen om het uiterlijk, maar ook om de fysica.

Laten we eens kijken naar de drie primaire ontwerpen die je tegenkomt. Elk heeft een ander doel.

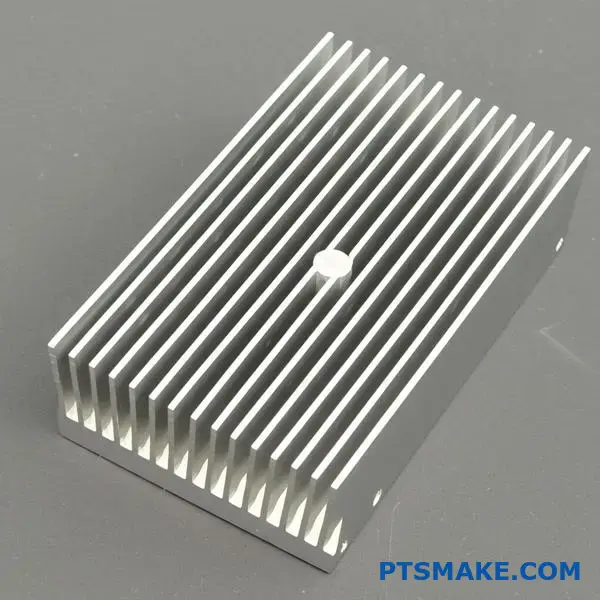

Lineaire/rechte vinprofielen

Dit is het meest voorkomende en voordeligste ontwerp. De vinnen lopen parallel aan elkaar. Ze zijn ideaal voor toepassingen met een consistente, gerichte luchtstroom.

Uitlopende vinprofielen

Hier staan de lamellen onder een hoek naar buiten. Dit ontwerp vermindert de luchtweerstand en verbetert de luchtstroom, vooral in omgevingen met natuurlijke convectie.

Gerasterde/In elkaar grijpende vinkprofielen

Deze profielen hebben vinnen met gekruiste insnijdingen. Dit breekt de grenslaag van de luchtstroom, wat turbulentie bevordert en de koeling vanuit meerdere richtingen verbetert.

| Profiel type | Belangrijkste kenmerken | Beste voor |

|---|---|---|

| Lineair Recht | Eenvoudige, parallelle vinnen | Geforceerde convectie (ventilatoren) |

| Uitlopend | Schuine vinnen | Natuurlijke convectie |

| Gerasterd | Gekruiste vinnen | Luchtstroom in meerdere richtingen |

Inzicht in de afwegingen van elk profiel helpt bij het maken van een weloverwogen beslissing. Het gaat niet altijd om het kiezen van het meest complexe ontwerp. De omgeving dicteert de beste oplossing.

Diepgaande blik: Lineaire/rechte vinnen

Voordelen en toepassingen

Door hun eenvoudige geometrie zijn ze eenvoudig te produceren. Dit leidt tot lagere kosten en snellere productietijden. We raden dit vaak aan voor projecten met een speciale ventilator of gekanaliseerde luchtstroom, waar de prestaties voorspelbaar en betrouwbaar zijn.

Nadelen

Bij natuurlijke convectie kunnen dicht op elkaar gepakte rechte lamellen warmte vasthouden. Ze kunnen de luchtstroom belemmeren als ze niet op de juiste afstand van elkaar staan. Dit vermindert hun algehele efficiëntie zonder geforceerde lucht.

Diepgaande blik: Uitlopende vinnen

Voordelen en toepassingen

Lamellen blinken uit waar de ruimte open is en de lucht op een natuurlijke manier beweegt. De gleuf verlaagt de luchtdrukval. Het helpt ook de thermische grenslaag6, Ze verbeteren de warmte-uitwisseling met de omringende lucht. Ze zijn ideaal voor passieve koelsystemen.

Nadelen

Het extrusieproces is iets complexer dan voor rechte vinnen. Dit kan een kleine toename in gereedschapskosten betekenen. De totale voetafdruk kan ook groter zijn.

Diepgaande blik: In elkaar grijpende vinnen

Voordelen en toepassingen

Deze zijn gespecialiseerd voor complexe omgevingen. De sneden creëren turbulentie, wat de warmteoverdracht verbetert. Ze werken goed in toepassingen waar de richting van de luchtstroom onvoorspelbaar is of uit meerdere hoeken komt.

Nadelen

Het grotere oppervlak gaat ten koste van een hogere drukval. Dit kan een probleem zijn voor ventilatoren met een laag vermogen. Bij PTSMAKE modelleren we de luchtstroom zorgvuldig om ervoor te zorgen dat dit profiel een netto voordeel oplevert.

| Profiel | Thermische prestaties | Kostenfactor | Ideale luchtstroom |

|---|---|---|---|

| Lineair Recht | Goed (Gedwongen) | Laag | Eenrichtings |

| Uitlopend | Uitstekend (Natuurlijk) | Laag-Middelmatig | Natuurlijk/Lage snelheid |

| Gerasterd | Zeer goed (complex) | Medium | Multi-directioneel |

Het juiste profiel kiezen is een afweging. Rechte lamellen zijn veelzijdige werkpaarden. Uitlopende lamellen zijn ideaal voor ventilatorloze systemen. Geribbelde profielen lossen complexe luchtstroomproblemen op, maar vereisen een zorgvuldige analyse om het gebruik ervan te rechtvaardigen. Elk profiel heeft zijn eigen plaats in effectief thermisch beheer.

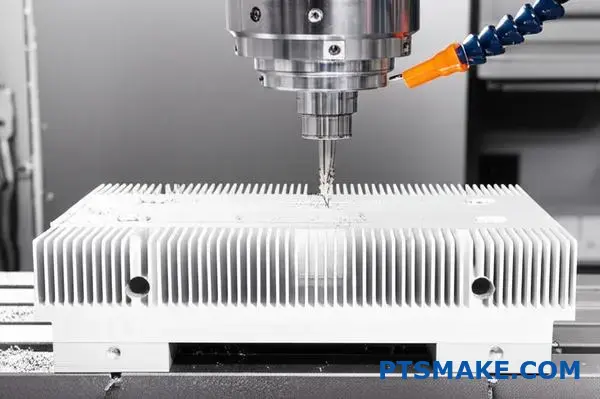

Welke soorten secundaire bewerkingen worden vaak uitgevoerd?

Extrusie creëert een uniform profiel. Maar het ruwe, lange stuk is zelden het eindproduct. Secundaire bewerking maakt er een functioneel onderdeel van.

Dit omvat een aantal belangrijke stappen. We beginnen met het op maat snijden van de extrusie. Daarna boren en tappen we vaak gaten voor de montage.

Tot slot voegt complexere CNC-bewerking specifieke kenmerken toe. Deze bewerkingen zijn cruciaal voor het maken van een afgewerkt onderdeel zoals een geëxtrudeerd koellichaam.

| Operatie | Primair doel |

|---|---|

| Op lengte zagen | Specifieke onderdeelafmetingen bereiken |

| Boren/tappen | Bevestigingsgaten toevoegen voor montage |

| CNC-bewerking | Aangepaste uitsnijdingen en functies maken |

| Vliegensnijden | Oppervlakte vlakheid verbeteren |

Een geëxtrudeerd profiel vers uit de matrijs is slechts een startpunt. Bij PTSMAKE weten we dat de echte waarde voortkomt uit deze secundaire bewerkingen. Elke stap voegt precisie toe en bereidt het onderdeel voor op zijn uiteindelijke toepassing.

Op lengte zagen

De eerste stap is altijd snijden. Extrusies worden in lange stukken geproduceerd. We gebruiken precisiezagen om elk stuk op de exacte lengte te zagen die in het ontwerp is opgegeven. Deze fundamentele stap zorgt ervoor dat het onderdeel perfect past.

Montagegaten boren en tappen

De meeste onderdelen moeten aan iets anders worden bevestigd. We boren gaten voor schroeven en bouten. Tappen voegt vervolgens schroefdraad toe in deze gaten. Dit zorgt voor een veilige en herhaalbare montage. Zonder dit kan het onderdeel niet worden geïntegreerd.

CNC-bewerking voor uitsnijdingen van onderdelen

Moderne ontwerpen vereisen complexe functies. Met CNC frezen kunnen we zakken, sleuven en uitsparingen op maat maken. Dit is essentieel om elektronica, connectoren of andere onderdelen op het onderdeel te monteren.

Vliegensnijden voor verbeterde vlakheid

Voor onderdelen zoals een geëxtrudeerd koellichaam is vlakheid cruciaal. Fly-cutting snijdt een microdun laagje van de basis. Dit proces bereikt een hoge mate van coplanariteit7, voor maximaal oppervlaktecontact voor warmteoverdracht.

| Proces Noodzaak | Invloed op eindproduct |

|---|---|

| Snijden | Definieert de basisvormfactor. |

| Boren/tappen | Maakt mechanische assemblage mogelijk. |

| CNC Uitsparingen | Maakt systeemintegratie mogelijk. |

| Vliegensnijden | Optimaliseert thermische of mechanische prestaties. |

Bewerking na extrusie is onmisbaar om functionele onderdelen te maken. Deze secundaire bewerkingen zorgen voor de kritieke kenmerken en precisie die nodig zijn om van een ruw profiel een betrouwbaar onderdeel te maken dat klaar is voor assemblage in uw eindproduct.

Hoe variëren de standaarden voor oppervlakteafwerking (bijv. soorten anodiseren)?

Anodiseren is niet één enkel proces. Het specifieke type dat je kiest, verandert de uiteindelijke eigenschappen van je onderdeel drastisch. Het beïnvloedt de duurzaamheid, de kleur en zelfs de kosten.

Anodiseren Type II vs. Type III

Het belangrijkste verschil is de dikte en hardheid van de coating. Type II is een conventionele, decoratieve afwerking. Type III, of hardcoat, is voor prestaties.

| Anodiseren Type | Gebruikelijke naam | Typische dikte |

|---|---|---|

| Type II | Conventioneel/helder | 0.0002" - 0.001" |

| Type III | Hardcoat | 0.001" - 0.004" |

Deze keuze is cruciaal voor de levensduur en werking van je onderdeel.

Belangrijkste prestatieverschillen

Het kiezen van het juiste anodisatietype gaat verder dan het uiterlijk. Het is een cruciale technische beslissing die van invloed is op de prestaties en de levensduur. Bij PTSMAKE begeleiden we onze partners altijd bij deze keuzes.

Duurzaamheid en hardheid

Type III hardcoat anodiseren creëert een veel dichtere, hardere laag. Dit biedt een superieure slijtvastheid voor onderdelen in omgevingen met veel slijtage. Type II is zachter maar biedt uitstekende corrosiebescherming voor de meeste toepassingen.

Thermische en elektrische eigenschappen

Anodiseren heeft invloed op de thermische emissiviteit. Dit is cruciaal voor onderdelen zoals een geëxtrudeerd koellichaam. Een zwarte geanodiseerde afwerking, Type II of III, straalt warmte beter uit dan een heldere of gekleurde afwerking.

Beide types verbeteren de isolatie. De dikkere Type III coating biedt een veel hogere diëlektrische sterkte8. Dit is een belangrijk voordeel voor elektronicabehuizingen of componenten die elektrisch geïsoleerd moeten worden.

Overwegingen over kleur en kosten

Anodiseren type II is gemakkelijker te verven en biedt een breed spectrum aan kleuren. De dichtheid van type III maakt verven moeilijker, wat vaak resulteert in donkere, gedempte tinten.

Het hardcoatproces is energie-intensiever en tijdrovender, waardoor Type III duurder is dan Type II.

| Functie | Type II (Conventioneel) | Type III (harde laag) |

|---|---|---|

| Duurzaamheid | Goede corrosiebestendigheid | Uitstekende slijtageweerstand |

| Isolatie | Matig | Hoog |

| Kleuropties | Breed assortiment | Beperkt, vaak donker |

| Kosten | Onder | Hoger |

Een verstandige keuze betekent een evenwicht vinden tussen de technische behoeften van je toepassing en je budget.

Kiezen tussen verschillende anodisatietypes gaat gepaard met compromissen. Type II is geweldig voor cosmetische onderdelen die corrosiebestendig moeten zijn. Type III levert superieure hardheid en isolatie voor veeleisende functionele toepassingen. Je uiteindelijke beslissing hangt af van het evenwicht tussen de prestatiebehoeften en je budget.

Wat zijn de typische ontwerpregels voor een extrusieprofiel op maat?

Het ontwerpen van een nieuw extrusieprofiel vereist evenwicht. Je moet voldoen aan functionele behoeften. Maar het moet ook produceerbaar zijn.

Het is belangrijk om een aantal basisregels te volgen. Deze richtlijnen zorgen ervoor dat je ontwerp efficiënt geproduceerd kan worden. Dit voorkomt kostbare gereedschapaanpassingen achteraf.

Belangrijkste richtlijnen voor een nieuw profiel

We richten ons op vier hoofdgebieden. Dit zijn wanddikte, hoogte-breedteverhouding, hoekradii en tandverhouding. Het is cruciaal voor succes om deze vanaf het begin in orde te hebben.

| Ontwerpregel | Algemene richtlijn |

|---|---|

| Wanddikte | Houd het uniform |

| Beeldverhouding | Streef naar lage ratio's |

| Hoekradii | Vermijd scherpe hoeken |

| Verhouding tong | Materiaallimieten volgen |

Deze regels helpen de metaalstroom te beheren. Ze verminderen ook de stress op de extrusiematrijs.

Dieper duiken in de regels voor profielontwerp

Laten we deze concepten verder onderzoeken. Als je ze begrijpt, voorkom je veelvoorkomende problemen. Bij PTSMAKE begeleiden we onze klanten bij deze details. Dit zorgt voor een soepele overgang van ontwerp naar productie.

Hoogte-breedteverhouding en wanddikte

Een hoge hoogte-breedteverhouding kan problemen veroorzaken. Het betekent dat de ene dimensie veel groter is dan de andere. Dit kan leiden tot een ongelijkmatige materiaalstroom en kromtrekken.

Een constante wanddikte is van vitaal belang. Drastische veranderingen in dikte zorgen voor ongelijkmatige koeling. Dit resulteert in interne spanning en vervorming in het uiteindelijke onderdeel. We raden altijd geleidelijke overgangen aan als diktevariatie onvermijdelijk is.

Hoekradii

Scherpe interne hoeken zijn moeilijk te extruderen. Ze creëren hoge drukpunten op de matrijs. Dit kan leiden tot matrijsbreuk en vertraagde productie.

Een ruime radius toevoegen is beter. Het verbetert de metaalstroom en verlengt de levensduur van het gereedschap. Een eenvoudige regel is om de radius aan de binnenkant minstens de helft van de wanddikte te laten zijn. Voor complexe onderdelen zoals een geëxtrudeerd koellichaam9, De juiste radii zijn essentieel voor prestaties en duurzaamheid.

De tongratio begrijpen

De tongratio is een kritieke factor. Deze bepaalt de verhouding tussen de breedte en de hoogte van een smalle spleet of kanaal in de matrijs.

Een hoge verhouding maakt de "tong" op de matrijs zwak. Deze metalen eigenschap kan buigen of breken onder de immense druk van extrusie. Om robuuste gereedschappen te maken, moet je je houden aan materiaalspecifieke limieten voor deze verhouding.

Als je deze ontwerpregels volgt, is je profiel produceerbaar en kosteneffectief. Belangrijke overwegingen zijn onder andere het behouden van een uniforme wanddikte, het gebruik van ruime hoekradii en het beheren van hoogte-breedteverhoudingen en tandverhoudingen. Deze aanpak voorkomt productievertragingen en gereedschapsfouten en zorgt voor een eindproduct van hoge kwaliteit.

Hoe specificeer je een aangepast koellichaam voor productie?

Een gedetailleerde tekening is je belangrijkste communicatiemiddel. Het vertelt de fabrikant precies wat hij moet bouwen. Het is cruciaal om dit document goed te krijgen.

Het voorkomt dure fouten en bespaart productietijd. Deze eenvoudige checklist omvat alle essentiële zaken.

Als je deze volgt, weet je zeker dat je aangepaste geëxtrudeerde koellichaam correct wordt gemaakt. Laten we uw ontwerp realiseren, precies zoals u het gepland had.

Profieltekenen: De blauwdruk

Het profielaanzicht van je tekening is het meest kritieke deel. Het moet de dwarsdoorsnede van de extrusie tonen. Elke vorm heeft een afmeting nodig.

Dit is inclusief vinhoogte, vinnendikte en dikte van de basis. Vergeet niet om toleranties op te nemen voor alle kritieke afmetingen. Dit zorgt ervoor dat het koellichaam perfect in je assemblage past.

Materiaal en lengte: De Stichting

Materiaalspecificatie

De materiaalkeuze heeft een directe invloed op de prestaties. Je moet de exacte aluminiumlegering en hardheid opgeven. Bijvoorbeeld, "Alloy 6063-T5" is gebruikelijk voor koellichamen.

Dit detail is cruciaal. Het bepaalt de sterkte van het onderdeel, de bewerkbaarheid en Thermische geleidbaarheid10. Verschillende legeringen koelen anders af.

| Alloy | Warmtegeleidingsvermogen (W/mK) | Belangrijkste kenmerk |

|---|---|---|

| 6061-T6 | 167 | Goed sterk, machinaal bewerkbaar |

| 6063-T5 | 201 | Uitstekend voor extrusie, goede afwerking |

| 1050A | 229 | Hoge zuiverheid, beste geleidbaarheid |

Snijlengte en tolerantie

Je moet ook de uiteindelijke snijlengte van het onderdeel opgeven. Net zo belangrijk is de tolerantie op die lengte. Een specificatie als "100 mm ±0,2 mm" is duidelijk en bruikbaar voor de productie.

Het is essentieel om de kernspecificaties goed te hebben. Uw profieltekening, materiaalkeuze en lengtematen vormen de basis. Deze details hebben een directe invloed op de thermische prestaties, de kosten en de uiteindelijke montage, waardoor uw project een succes wordt.

Secundaire bewerkingen: Functies toevoegen

De meeste koellichamen vereisen extra bewerkingen na extrusie. Deze secundaire bewerkingen moeten duidelijk worden gedefinieerd.

Denk hierbij aan het boren van montagegaten, het tappen van schroefdraad of het frezen van pockets. Voor elke functie zijn precieze locatiegegevens en toleranties op de tekening nodig. Hierdoor hoeven de machinisten niet meer te gissen.

Laatste afwerking: Afwerking oppervlak

De oppervlakteafwerking beschermt het koellichaam en kan de prestaties verbeteren. Je moet het duidelijk specificeren. "Zwart anodiseren" is een veelvoorkomend verzoek voor zowel het uiterlijk als de corrosiebestendigheid.

Wees specifiek. Een volledige vermelding ziet er als volgt uit: "Zwart anodiseren volgens MIL-A-8625, Type II, Klasse 2." Dit vertelt ons alles wat we moeten weten.

| Specificatie | Beschrijving | Veelvoorkomend voorbeeld |

|---|---|---|

| Standaard | De leidende specificatie | MIL-A-8625 |

| Type | Definieert het anodiseerproces | Type II (zwavelzuur) |

| Klasse | Definieert de kleur | Klasse 2 (geverfd, bijv. zwart) |

Dit detailniveau zorgt ervoor dat de afwerking consistent is en voldoet aan uw eisen.

Deze checklist is je blauwdruk voor een succesvol project. Een complete, ondubbelzinnige tekening is het belangrijkste document dat je kunt leveren.

Bij PTSMAKE vertrouwen we op duidelijke tekeningen om onderdelen van hoge kwaliteit te leveren die precies aan uw behoeften voldoen. Het zorgt voor een soepel proces van offerte tot productie.

Gebruik deze checklist bij je volgende project. Het zal je helpen om duidelijk te communiceren met je productiepartner, precisie te garanderen en vertragingen te voorkomen.

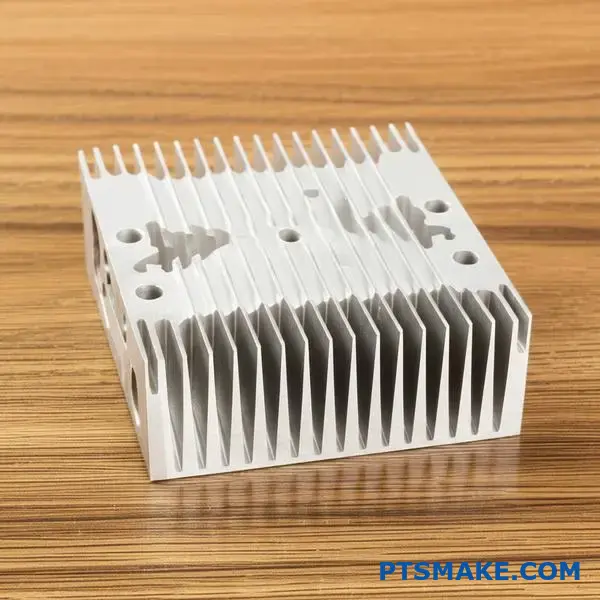

Analyseer een koelontwerp voor een LED-lamp met hoog vermogen.

Laten we een veelvoorkomende uitdaging aanpakken: het koelen van een 100W COB LED voor een industriële high-bay lamp. Passieve koeling is het doel voor betrouwbaarheid.

De kern van onze oplossing is een geëxtrudeerd koellichaam. Deze methode is kosteneffectief en zeer efficiënt voor deze toepassing. We moeten het juiste profiel en de juiste oriëntatie kiezen.

Passieve vs. actieve koeling

| Functie | Passieve koeling | Actieve koeling |

|---|---|---|

| Betrouwbaarheid | Zeer hoog | Lager (bewegende delen) |

| Onderhoud | Geen | Vereist (ventilatoren) |

| Kosten | Onder | Hoger |

| Geluid | Stille | Hoorbaar |

Ons ontwerp zal zich richten op het maximaliseren van de prestaties zonder ventilatoren.

Selectie en ontwerp van koellichamen

Voor een LED van 100 W is een groot geëxtrudeerd aluminium koellichaam nodig. We kiezen voor een profiel met hoge, dunne lamellen. Dit ontwerp maximaliseert het oppervlak beschikbaar voor warmteafvoer. Bij PTSMAKE, we vaak CNC-bewerken op maat profielen voor optimale prestaties.

De oriëntatie is cruciaal. Vinnen moeten verticaal staan. Zo kan de verwarmde lucht vrij opstijgen en ontstaat er een luchtstroom die koelere lucht van onderaf aantrekt. Een horizontale plaatsing zou warmte vasthouden. Het doel is om de totale Thermische weerstand11 van de LED naar de lucht.

TIM en montagewijze

Als thermisch interfacemateriaal (TIM) gebruiken we een hoogwaardig thermisch pad. Hoewel pasta aanvankelijk iets betere prestaties kan leveren, zijn pads betrouwbaarder en consistenter in industriële omgevingen. Ze drogen niet uit en verpompen niet na verloop van tijd.

De montagemethode bestaat uit vier schroeven. Deze schroeven bevinden zich op de hoeken van de montagevoet van de COB LED. Dit zorgt voor een gelijkmatige druk over de TIM. Dit zorgt voor een stevige, betrouwbare thermische verbinding.

Core Ontwerp Afwegingen

| Factor | Besluit en rechtvaardiging |

|---|---|

| Prestaties versus kosten | Kies voor een groter geëxtrudeerd profiel. De hogere initiële kosten worden gecompenseerd door betrouwbaarheid op lange termijn en geen onderhoud. |

| Grootte versus esthetiek | Voorrang aan grootte voor thermische prestaties. De industriële omgeving van de hoge lichtbak maakt esthetiek secundair. |

| Eenvoud versus complexiteit | Een passief systeem is eenvoudiger. Het vermijdt de storingspunten van actieve systemen zoals ventilatoren, wat cruciaal is voor industrieel gebruik. |

Deze passieve oplossing zorgt voor langdurige betrouwbaarheid van de krachtige LED-lamp. De ontwerpkeuzes geven prioriteit aan prestaties en duurzaamheid in een industriële omgeving door gebruik te maken van een specifiek geëxtrudeerd koellichaam, TIM en montagemethode.

Ontgrendel superieure aangepaste geëxtrudeerd koellichaam oplossingen met PTSMAKE

Klaar om uw project te verheffen met deskundig ontworpen geëxtrudeerde koellichamen? Neem contact op met PTSMAKE vandaag nog voor een snelle, gedetailleerde offerte - ons team van precisie-productie specialisten staat te popelen om uw exacte eisen in ontwerp, kwaliteit en prestaties te voldoen. Stuur ons nu uw aanvraag en ervaar echte productie partnerschap!

Ontdek hoe directionele materiaaleigenschappen het thermisch beheer in uw ontwerpen kunnen beïnvloeden. ↩

Leer hoe verschillende warmtebehandelingen de uiteindelijke sterkte en prestaties van aluminiumlegeringen veranderen. ↩

Begrijp hoe dit effect de uiteindelijke maatnauwkeurigheid en thermische efficiëntie van uw ontwerp beïnvloedt. ↩

De rol van uniforme temperatuur in ideale thermische analyse begrijpen. ↩

Ontdek hoe deze eigenschap cruciaal is voor het verbeteren van de radiatieve koelprestaties van uw koellichaam. ↩

Leer hoe deze onzichtbare luchtlaag de warmteafvoer beïnvloedt en waarom het ontwerp van de vinnen cruciaal is voor het doorbreken ervan. ↩

Leer hoe vlakheid van oppervlakken een directe invloed heeft op prestaties en betrouwbaarheid. ↩

Ontdek hoe deze elektrische eigenschap uw gevoelige elektronische componenten kan beschermen tegen defecten. ↩

Leer hoe deze kritische verhouding de sterkte van het gereedschap en de maakbaarheid van je profiel beïnvloedt. ↩

Leer hoe de materiaalkeuze de koelefficiëntie en algemene prestaties van uw koellichaam beïnvloedt. ↩

Leer hoe deze belangrijke meetwaarde de prestaties van warmteafvoer bij thermisch beheer kwantificeert. ↩