Het vinden van de juiste fabrikant van messing gietwerk op maat voelt overweldigend als je project zowel precisie als betrouwbaarheid vereist. Je bent niet op zoek naar zomaar een gieterij - je hebt een partner nodig die complexe geometrieën begrijpt, strakke toleranties hanteert en een consistente kwaliteit levert voor alle productieruns.

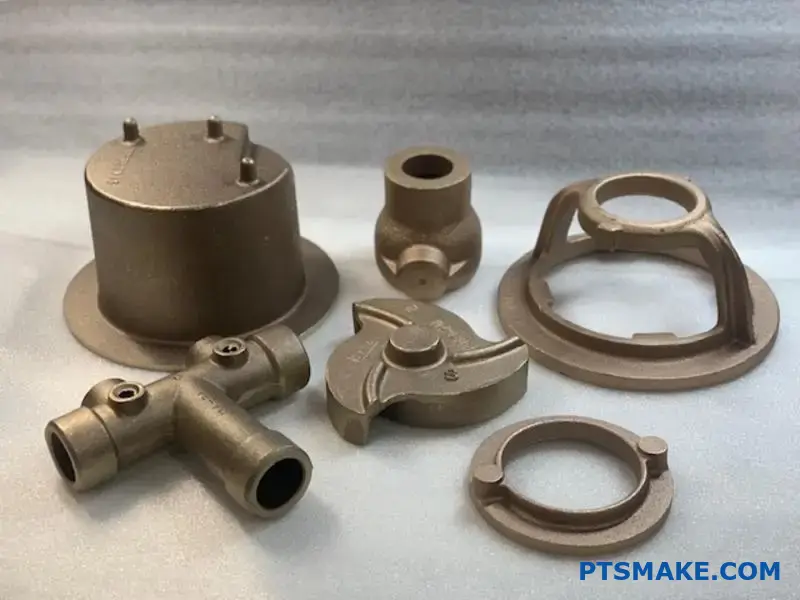

PTSMAKE is gespecialiseerd in messing gietwerk op maat met geavanceerde mogelijkheden voor zand-, investerings- en spuitgietwerk en levert precisiedelen van prototype tot volledige productie voor de ruimtevaart, de automobielindustrie, de scheepvaart en industriële toepassingen.

Ik heb met honderden ingenieurs gewerkt die worstelden met gietfouten, inconsistente oppervlakteafwerkingen en leveranciers die niet konden opschalen van prototypes naar productievolumes. De uitdagingen worden nog complexer als je te maken hebt met dunne wanden, ingewikkelde details of gespecialiseerde legeringen voor veeleisende toepassingen zoals maritieme omgevingen.

Wat definieert een ‘gietbare’ messinglegering versus een ‘gesmede’ legering?

Heb je je ooit afgevraagd waarom je niet gewoon een stuk messing kunt smelten en in een mal gieten? Het geheim zit hem in het recept van de legering. Het verschil is niet alleen een naam; het is een fundamenteel metallurgisch onderscheid.

Het verschil in legeren

Gietbare legeringen zijn ontworpen voor vloei. Smeedbare legeringen zijn gemaakt voor sterkte en taaiheid. Dit wordt bereikt door specifieke elementen toe te voegen aan het basis koper-zink mengsel. Deze additieven veranderen het gedrag van het materiaal volledig wanneer het gesmolten is.

Vergelijking van belangrijkste eigenschappen

| Eigendom | Gietbaar messing | Gesmeed messing |

|---|---|---|

| Fluïditeit | Hoog | Laag |

| Verharding | Gecontroleerd | Geen factor |

| Bewerkbaarheid | Vaak verbeterd | Varieert |

Deze doordachte techniek maakt messing gietwerk van hoge kwaliteit mogelijk.

De wetenschap achter het smelten

Het onderscheid tussen deze twee soorten messing heeft alles te maken met hun beoogde doel. Een gietbare legering moet zich in vloeibare toestand voorspelbaar gedragen. Het moet ingewikkelde vormen volledig vullen zonder defecten te veroorzaken. Dit is waar specifieke legeringselementen cruciaal worden.

Silicium (Si): De vloeibaarheidsverbeteraar

Door silicium aan messing toe te voegen, wordt de vloeibaarheid aanzienlijk verbeterd. Hierdoor kan het gesmolten metaal in dunne secties en complexe geometrieën van een mal vloeien voordat het stolt.

Onze ervaring bij PTSMAKE is dat legeringen met zelfs een kleine hoeveelheid silicium een duidelijke verbetering laten zien in het vullen van gedetailleerde mallen. Dit vermindert het risico op misruns en cold shuts.

Aluminium (Al): De oppervlaktebeschermer

Wanneer gesmolten messing wordt blootgesteld aan lucht, vormt het een oxidelaag. Aluminium helpt bij het creëren van een dunne, hardnekkige oxidelaag op het oppervlak van de smelt. Deze film voorkomt verdere oxidatie en vermindert de vorming van dross1, Dit zijn onzuiverheden die vast kunnen komen te zitten in het uiteindelijke onderdeel. Een schonere smelt betekent een gietstuk van hogere kwaliteit.

Lood (Pb): De Meester in Bewerkbaarheid

Lood is een belangrijke speler voor onderdelen die nabewerkt moeten worden. Het lost niet op in messing. In plaats daarvan bestaat het als kleine, zachte deeltjes. Tijdens het bewerken werken deze deeltjes als spaanbrekers. Dit resulteert in kleine, hanteerbare spanen en een gladder oppervlak, wat cruciaal is voor het bereiken van nauwe toleranties.

De juiste legering maakt het verschil voor een succesvol messing gietproject.

Het belangrijkste verschil tussen gietmessing en smeedmessing zit hem in de specifieke legeringselementen. Additieven zoals silicium, aluminium en lood zijn cruciaal. Ze optimaliseren de legering voor het gietproces, verbeteren de vloeibaarheid, verminderen defecten en verbeteren de uiteindelijke bewerkbaarheid.

Hoe zijn zand-, verloren-was- en spuitgietmethodes voor messing te vergelijken?

Het kiezen van de juiste gietmethode voor messing is cruciaal. Het heeft een directe invloed op de kosten, de kwaliteit en het tijdschema van je project. Elke methode heeft unieke sterke punten.

Laten we ze vergelijken om deze keuze te vereenvoudigen. We kijken naar de belangrijkste factoren. Dit helpt je om de methode af te stemmen op je behoeften.

Snelle vergelijkingsmatrix

Deze tabel geeft een overzicht van de belangrijkste verschillen. Het biedt een duidelijk overzicht voor een eerste beoordeling.

| Functie | Zandgieten | Investeringsgieten | Spuitgieten |

|---|---|---|---|

| Kosten gereedschap | Laag | Matig | Hoog |

| Deelcomplexiteit | Laag tot gemiddeld | Hoog | Gemiddeld tot hoog |

| Afwerking oppervlak | Ruw | Uitstekend | Zeer goed |

| Dimensionale nauwkeurigheid | Laag | Hoog | Zeer hoog |

| Productievolume | Laag tot gemiddeld | Laag naar hoog | Hoog |

| Typische toepassingen | Grote onderdelen, sanitair | Ruimtevaart, juwelen | Auto's, elektronica |

Dieper duiken in de afwegingen

De matrix biedt een goed uitgangspunt. Maar de echte beslissing ligt in het begrijpen van de afwegingen. Het gaat om de balans tussen kosten, kwaliteit en volume.

Toolingkosten vs. kosten per onderdeel

Zandgieten heeft de laagste gereedschapskosten. Daardoor is het ideaal voor prototypes of kleine series. De arbeidskosten per onderdeel zijn echter hoger.

Spuitgieten is het tegenovergestelde. De aanvankelijke matrijs is een aanzienlijke investering. Maar voor grote volumes maken geautomatiseerde processen de kosten per onderdeel zeer laag.

Complexiteit en afwerking

Investeringsgieten schittert echt voor complexe onderdelen. Het maakt ingewikkelde details en een uitstekende oppervlakteafwerking mogelijk, waardoor vaak minder secundaire bewerkingen nodig zijn.

Dit is waar we klanten helpen bij PTSMAKE. We analyseren het ontwerp om te zien of de hogere kosten van verlorenwasgieten geld besparen op latere nabewerkingsstappen. Het is een totale kostenberekening.

Een belangrijke factor die we ook in overweging nemen is intern porositeit2. Het is een verborgen risico in sommige gietmethoden die het uiteindelijke onderdeel kunnen verzwakken. Uit onze tests blijkt dat spuitgieten vaak dichtere onderdelen oplevert.

| Methode | Het beste voor... | Belangrijke overwegingen |

|---|---|---|

| Zandgieten | Kleine volumes, grote onderdelen | Ruwe afwerking vereist machinale bewerking. |

| Investeringsgieten | Complexe geometrieën, fijne details | Hogere kosten per onderdeel voor lage volumes. |

| Spuitgieten | Grote aantallen onderdelen met hoge precisie | Hoge initiële investering in gereedschap. |

Bij het kiezen van de juiste methode voor het gieten van messing moeten de initiële kosten worden afgewogen tegen de productiebehoeften op lange termijn. Elke techniek biedt verschillende voordelen op het gebied van precisie, afwerking en complexiteit, waardoor de keuze afhangt van je specifieke projecteisen en volume.

Wat zijn de hoofdcategorieën van gietbare messinglegeringen?

Messing is niet één materiaal. Het is een familie van legeringen, elk met een unieke persoonlijkheid. De belangrijkste gietbare soorten zijn gegroepeerd op basis van hun samenstelling.

Deze groepering helpt ons het juiste materiaal te selecteren voor een specifiek messing gietproject. Inzicht in deze families is de sleutel tot succes.

Geel messing

Deze komen het meest voor. Ze hebben een hoog zinkgehalte, waardoor ze een heldere, gele kleur krijgen. Hierdoor zijn ze zeer geschikt voor decoratieve voorwerpen.

Rood messing (Gunmetals)

Rood messing bevat meer koper en vaak ook tin. Dit geeft ze een roodachtige tint en een superieure weerstand tegen corrosie. Ze zijn zeer betrouwbaar voor loodgieterswerk.

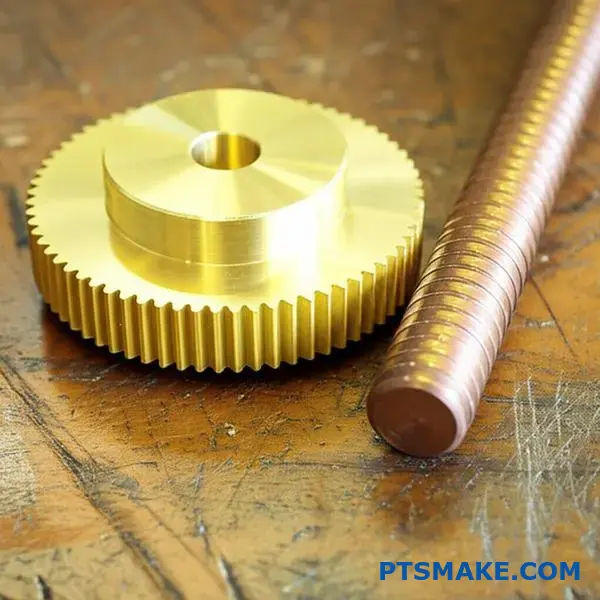

Messing met hoge treksterkte

Ook bekend als mangaanbronzen. Deze legeringen bevatten elementen zoals mangaan, aluminium en ijzer. Ze zijn uitzonderlijk sterk en slijtvast.

Een eenvoudige uitsplitsing ziet er als volgt uit:

| Lichtmetalen familie | Primaire legeringselementen | Essentiële eigenschappen | Typische toepassingen |

|---|---|---|---|

| Geel messing | Koper, zink (30-40%) | Goede gietbaarheid, esthetische aantrekkingskracht | Kranen, decoratieve hardware |

| Rood messing | Koper, tin, lood, zink | Uitstekende weerstand tegen corrosie | Kleppen, fittingen, pomponderdelen |

| Hoge treksterkte | Koper, zink, Mn, Al, Fe | Hoge sterkte, slijtvastheid | Scheepsschroeven, tandwielen |

Het kiezen van de juiste messinglegering is een evenwichtsoefening. Het is vaak een afweging tussen kosten, prestaties en uiterlijk.

De afweging tussen kosten en prestaties

Geel messing is over het algemeen minder duur door het hogere zinkgehalte. Zink is goedkoper dan koper. Dit hoge zinkgehalte kan echter leiden tot een specifiek type corrosie.

Deze kwestie staat bekend als ontzinking3. Het verwijdert selectief zink uit de legering, waardoor een zwakke, poreuze koperstructuur achterblijft. Bij eerdere projecten hebben we gezien dat dit storingen veroorzaakte in ruwe omgevingen.

Rood messing, met minder zink en toegevoegd tin, is veel beter bestand tegen deze corrosie. Ze zijn de keuze bij uitstek voor duurzaam loodgieterswerk en scheepsfittingen waarbij betrouwbaarheid van cruciaal belang is. Hoewel ze vooraf meer kosten, besparen ze op de lange termijn geld.

Als kracht alles is

Hoge treksterkte messing is van een andere klasse. De toevoeging van mangaan, ijzer en aluminium zorgt voor een veel taaier materiaal.

Deze legeringen zijn ontworpen voor toepassingen met hoge belasting. Denk aan scheepsschroeven die vechten tegen zout water of zware tandwielen in machines. Hun sterkte rechtvaardigt de complexere en duurdere samenstelling. Hier bij PTSMAKE gebruiken we ze voor onderdelen die gewoon niet kapot mogen gaan.

Deze vergelijking helpt de beslissing te verduidelijken:

| Functie | Geel messing | Rood messing | Hoogwaardig messing |

|---|---|---|---|

| Relatieve kosten | Laag | Medium | Hoog |

| Corrosiebestendigheid | Eerlijk | Uitstekend | Zeer goed |

| Mechanische sterkte | Matig | Goed | Uitstekend |

| Primair voordeel | Esthetiek & kosten | Duurzaamheid | Sterkte |

Messinglegeringen zijn divers. Geel messing is voor esthetiek en algemeen gebruik. Rood messing biedt een superieure corrosiebestendigheid voor sanitair. Hoogwaardig messing biedt een uitzonderlijke sterkte voor veeleisende mechanische onderdelen. Elk heeft een duidelijk doel.

Wat zijn de belangrijkste nabewerkingsprocessen voor messing onderdelen na het gieten?

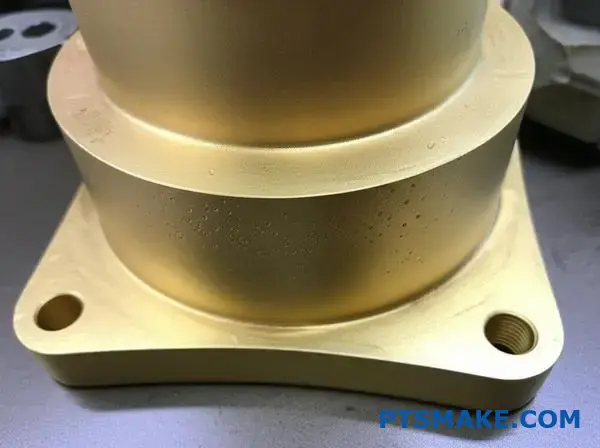

Nadat een messing onderdeel uit de mal is "geslagen", is het nog steeds een ruwe diamant. De reis van een ruw gietstuk naar een afgewerkt product verloopt via een duidelijk, opeenvolgend proces. Bij elke stap wordt het onderdeel methodisch verfijnd.

Deze volgorde is cruciaal voor het bereiken van de uiteindelijke specificaties. Het gaat van grootschalige materiaalverwijdering naar fijne oppervlaktedetaillering. De eerste fasen bereiden het onderdeel voor op precisiewerk later.

Dit is een typische werkwijze die we bij PTSMAKE volgen na het eerste messing gieten.

| Stadium | Primaire werking | Doel |

|---|---|---|

| 1. Afname | Zagen, slijpen | Verwijder hekken en stijgleidingen. |

| 2. Reinigen | Zandstralen, Tuimelen | Verwijder aanslag en maak oppervlakken glad. |

| 3. Bewerking | CNC Frezen, Draaien | Nauwe toleranties bereiken. |

| 4. Afwerking | Polijsten, lakken | Definitieve esthetiek en bescherming. |

Deze gestructureerde aanpak garandeert kwaliteit bij elke stap.

De keuze van de methode in elk stadium is cruciaal. Dit hangt af van het ontwerp van het onderdeel, het beoogde gebruik en de vereiste afwerking. Alleen een lijst volgen is niet genoeg; je moet het ‘waarom’ achter elke actie begrijpen.

Verwijderen van poort en leuning

Eerst zagen we de hekken en stootborden af. Voor grote, omvangrijke hulpstukken is een lintzaag efficiënt. Hij verwijdert snel veel materiaal. Voor kleinere verbindingen of moeilijk bereikbare plaatsen gebruiken we slijpen voor een betere controle en een gladdere eerste afwerking.

Oppervlaktereiniging en -voorbereiding

Vervolgens reinigen we het hele oppervlak. Zandstralen is agressief. Het gebruikt hogedrukmiddelen om oxides en schimmelresten te verwijderen. Het laat een uniforme matte textuur achter. Tumbling daarentegen is een zachter, bulkproces. Onderdelen worden in een vat met schurende media geplaatst en getrommeld, waardoor randen en oppervlakken na verloop van tijd gladder worden. Het is ideaal voor het ontbramen van veel kleine onderdelen tegelijk.

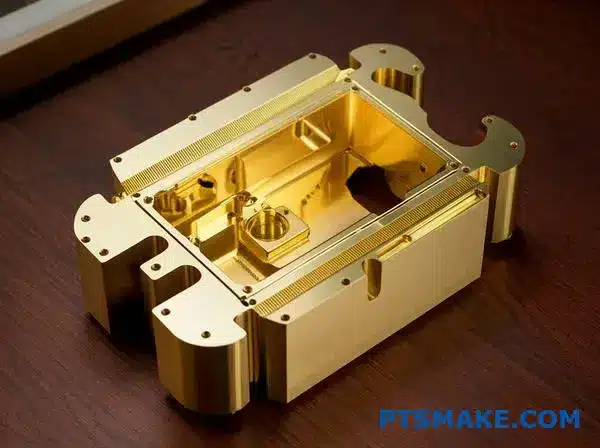

Precisiebewerking

Veel messing gietstukken hebben eigenschappen nodig die bij gieten alleen niet mogelijk zijn. Dit is waar CNC bewerking om de hoek komt kijken. We maken gaten met schroefdraad, vlakke oppervlakken en nauwkeurige boringen. Deze stap zorgt ervoor dat het onderdeel voldoet aan exacte maattoleranties voor assemblage.

Oppervlaktebehandelingen en coatings

De laatste stap bepaalt het uiterlijk en de duurzaamheid van het onderdeel. Polijsten zorgt voor een helder, reflecterend oppervlak. Lakken voegt een heldere beschermlaag toe om aanslag te voorkomen. Voor een unieke, verouderde look, patineren4 wordt gebruikt om specifieke kleuren te creëren door middel van een chemische reactie.

| Behandeling | Resultaat | Beste voor |

|---|---|---|

| Polijsten | Helder, spiegelend | Decoratieve hardware |

| Lakken | Heldere, beschermende laag | Aanslag voorkomen |

| Patinering | Gekleurd, verouderd uiterlijk | Artistieke of architecturale onderdelen |

Elk van deze stappen voegt waarde toe. Ze transformeren een ruw gietstuk in een onderdeel dat klaar is voor zijn uiteindelijke toepassing.

Nabewerking na het gieten is een proces dat uit meerdere fasen bestaat. Het brengt een onbewerkt messing onderdeel systematisch van ruw naar verfijnd en zorgt ervoor dat het aan alle functionele en esthetische eisen voldoet voordat het bij de klant aankomt.

Hoe stel je een checklist voor kwaliteitscontrole op bij het gieten van messing?

Een degelijke checklist voor kwaliteitscontrole is de blauwdruk voor het succes van je project. Het voorkomt fouten voordat ze gebeuren. Ik verdeel het altijd in belangrijke fasen.

Dit zorgt ervoor dat niets over het hoofd wordt gezien. Van grondstoffen tot het uiteindelijke onderdeel, elke stap is belangrijk.

Grondstofinspectie

Dit is je fundering. Slecht materiaal betekent een slecht eindproduct. We controleren op samenstelling en zuiverheid.

Procescontroles van mallen en gietstukken

De matrijs en procesparameters zijn kritisch voor de kwaliteit.

| Checkpoint | Standaard |

|---|---|

| Schimmel | Vrij van scheuren, vuil |

| Smelttemperatuur | Binnen ±10°C van spec |

| Gietsnelheid | Consistent en gecontroleerd |

Deze gestructureerde aanpak is essentieel voor consistent kopergieten.

Om kwaliteit echt onder de knie te krijgen, moeten we elk controlepunt gedetailleerd beschrijven. Een eenvoudige controle is niet genoeg. Je moet definiëren hoe "geslaagd" en "mislukt" eruit zien. Dit voorkomt giswerk voor het inspectieteam.

Inspectie na het gieten

Nadat de rol is gecast, begint het echte onderzoek. Dit is waar we subtiele maar cruciale fouten ontdekken.

Visuele inspectie

Dit is de eerste verdedigingslinie. Inspecteurs zoeken naar problemen aan het oppervlak. Veel voorkomende defecten zijn scheuren, oppervlakteruwheid of onvolledige vulling. Goede verlichting en getrainde ogen zijn hier essentieel. We zoeken ook naar tekenen van porositeit5.

Dimensionale verificatie

Deze stap zorgt ervoor dat het onderdeel overeenkomt met de ontwerpspecificaties. Toleranties zijn essentieel bij precisiefabricage.

| Meetpunt | Gereedschap | Tolerantie (voorbeeld) |

|---|---|---|

| Totale lengte | Digitale schuifmaat | ±0,15 mm |

| Diameter gat | Pengauge | ±0,05 mm |

| Belangrijkste kenmerk Hoek | CMM | ±0,5 graden |

Bij PTSMAKE gebruiken we gekalibreerd gereedschap zoals coördinaten meetmachines (CMM's) voor complexe geometrieën. Dit garandeert dat elk onderdeel dat we leveren exact voldoet aan de eisen van onze klanten. Dit detailniveau beschermt de functie van het eindproduct.

Een gestructureerde checklist is van vitaal belang. Door deze op te splitsen per productiefase - van grondstoffen tot eindcontroles van afmetingen - wordt een uitgebreide kwaliteitscontrole gewaarborgd. Deze systematische aanpak neemt onduidelijkheden weg en garandeert consistentie in elk messing gietstuk.

Hoe beïnvloedt de geometrie van het onderdeel de keuze van de gietmethode?

De juiste gietmethode kiezen is een kritieke stap. De geometrie van uw onderdeel is de belangrijkste leidraad. Deze bepaalt welk proces haalbaar en kosteneffectief is.

We stellen hier een eenvoudig kader op. Dit helpt om de eigenschappen van onderdelen te koppelen aan het beste proces.

We vergelijken verlorenwasgieten en zandgieten. Begrijpen hoe wanddikte, holtes en oppervlaktedetails deze keuze beïnvloeden is de sleutel tot een succesvol project.

Een kader voor proceskeuze

De geometrie van je onderdeel stuurt je direct in de richting van een specifieke gietmethode. Een eenvoudig ontwerp heeft veel opties. Een complex ontwerp beperkt het veld aanzienlijk. Laten we de belangrijkste kenmerken eens op een rijtje zetten.

Wanddikte

De wanddikte is een fundamentele factor. Zandgieten is over het algemeen beter voor onderdelen met dikkere, robuustere wanden. Het proces is minder gevoelig voor koelsnelheden in zware secties.

Investeringsgieten schittert echter met dunwandige onderdelen. We kunnen wanden tot 0,5 mm dun produceren. Dit is ideaal voor lichtgewicht of ingewikkelde ontwerpen waarbij materiaalbesparing belangrijk is.

Interne holtes en ondersnijdingen

Interne kenmerken bepalen vaak de methode. Zandgieten vereist kernen om interne holtes te maken, wat de complexiteit kan beperken. Ondersnijdingen zijn moeilijk en brengen extra kosten met zich mee.

Bij verlorenwasgieten wordt een waspatroon gebruikt dat gewoon wegsmelt. Dit maakt zeer complexe interne geometrieën en ondersnijdingen mogelijk zonder dat er ontwerphoeken nodig zijn. Het biedt een ongelooflijke ontwerpvrijheid. Voor onderdelen die hoge dimensionale nauwkeurigheid6, Dit is een enorm voordeel.

Oppervlakteafwerking en -detail

De gewenste oppervlaktekwaliteit is een laatste, cruciaal controlepunt. Zandgieten produceert een ruwer oppervlak. Het vereist bijna altijd een nabewerking om glad aan te voelen.

Investeringsgieten levert een veel fijner oppervlak op. Het resulteert vaak in een bijna netvormig onderdeel. Voor gedetailleerde onderdelen, zoals veel onderdelen uit messing gietwerk, verlaagt dit de kosten voor nabewerking.

| Functie | Zandgieten | Investeringsgieten |

|---|---|---|

| Wanddikte | Het beste voor dikkere wanden (>3mm) | Blinkt uit met dunne wanden (<1,5mm) |

| Interne complexiteit | Beperkt door kernontwerp | Zeer complexe vormen mogelijk |

| Ondersnijdingen | Moeilijk en duur | Gemakkelijk onder te brengen |

| Afwerking oppervlak | Ruw, vereist machinale bewerking | Soepele, bijna-netvorm |

In wezen is de complexiteit van je onderdeel de beslissende factor. Eenvoudige, volumineuze onderdelen passen bij zandgieten. Ingewikkelde, gedetailleerde onderdelen met dunne wanden zijn perfect voor verlorenwasgieten. Dit raamwerk helpt bij het maken van die eerste, cruciale keuze, wat later tijd en geld bespaart.

Hoe creëer je een patina op een afgewerkt messing gietstuk?

Hier is een praktisch recept om een patina te maken. We zullen de ammoniakroommethode gebruiken. Dit is een populaire techniek voor messing gietstukken.

Deze methode geeft een rijke, verouderde look. Het is belangrijk om elke stap zorgvuldig te volgen voor het beste resultaat.

Een praktisch recept: Ammoniak dampen

Stap 1: Het oppervlak voorbereiden

Maak eerst het messing gietstuk grondig schoon. Eventuele olie of vuil veroorzaakt een ongelijkmatige afwerking. Ontvetten is de belangrijkste stap.

Stap 2: De rookkamer instellen

Je hebt een luchtdichte bak nodig. Zet een schoteltje ammoniak op de bodem. Hang het messing deel boven de vloeistof. De dampen, niet de vloeistof, creëren het patina.

| Item | Doel |

|---|---|

| Luchtdichte verpakking | Om ammoniakdampen op te vangen |

| Ammoniak | De chemische stof |

| Messing gietwerk | Het werkstuk |

| Handschoenen & brillen | Veiligheidsuitrusting |

Het patinaproces onder de knie krijgen

Het bereiken van een professionele patina draait om controle. Het fumingproces is een chemische reactie. Je moet de variabelen zorgvuldig beheren. Tijd, temperatuur en ammoniakconcentratie hebben allemaal invloed op de uiteindelijke kleur en textuur.

In eerdere projecten bij PTSMAKE hebben we geleerd dat kleine veranderingen voor heel verschillende resultaten kunnen zorgen. Een warmere omgeving versnelt vaak de reactie. Dit kan leiden tot diepere blauw- en groentinten op het messing gietwerk.

De reactie van de dampen met het koper in het messing zorgt voor een prachtige blauwgroene laag. Dit komt door de vorming van een ammoniakaal kopercomplex7 aan de oppervlakte.

Stap 3: De reactie neutraliseren

Zodra je de gewenste kleur hebt bereikt, moet je de reactie stoppen. Haal het onderdeel uit de kamer. Dompel het onder in een oplossing van zuiveringszout en water. Dit neutraliseert de zure ammoniakresten.

Stap 4: De afwerking verzegelen

Bescherm tot slot je nieuwe patina. Verzegelen voorkomt dat het slijt of verder verandert. Je hebt een paar opties voor deze laatste stap.

| Verzegeling | Type afwerking | Duurzaamheid |

|---|---|---|

| Was | Zachte, satijnen glans | Matig |

| Lak | Hard, glanzend of mat | Hoog |

Het kiezen van de juiste sealer hangt af van het uiteindelijke gebruik van het onderdeel. Voor decoratieve stukken is was vaak voldoende. Voor onderdelen die gebruikt zullen worden, biedt lak een betere bescherming.

Het bereiken van de perfecte patina vereist een zorgvuldige voorbereiding van het oppervlak, een gecontroleerde dampomgeving en de juiste neutralisatie. Het verzegelen van de uiteindelijke afwerking is cruciaal om de kleur te behouden en het messing gietstuk te beschermen tegen verdere veranderingen. Veiligheid moet altijd je hoogste prioriteit zijn.

Hoe zou je terugkerende problemen met gasporositeit diagnosticeren en oplossen?

Fijne, consistente porositeit is een frustrerend defect. Het duidt op een diepgaand, systemisch probleem, niet op een eenmalige fout. Giswerk lost het niet op.

Een systematisch onderzoek is de enige weg vooruit. We moeten elke fase methodisch controleren.

Deze aanpak gaat van de eenvoudigste naar de meest complexe variabelen. Het bespaart tijd en middelen. We beginnen met grondstoffen. Dan bekijken we het smeltproces. Tot slot analyseren we het matrijs- en geleidingsontwerp. Zo wordt de hoofdoorzaak effectief geïsoleerd.

Het mysterie van fijne porositeit ontrafelen

Wanneer je te maken hebt met consistente, fijne porositeit, is een gestructureerd plan essentieel. In eerdere projecten bij PTSMAKE hebben we een duidelijke diagnostische volgorde ontwikkeld om de bron van het gas te lokaliseren. Met deze methode worden variabelen één voor één geëlimineerd totdat de boosdoener is gevonden.

Stap 1: Grondstofcontrole

We beginnen altijd met de grondstoffen. Zit er verborgen vocht in de ingots, het schroot of de additieven? Zelfs een klein beetje vocht kan aanzienlijke hoeveelheden waterstof in de smelt brengen. We gebruiken gespecialiseerde apparatuur om het vochtgehalte te testen voordat iets de oven ingaat. Deze eerste controle is een eenvoudige maar cruciale eerste stap.

Stap 2: Controle van de smeltprocedure

Vervolgens nemen we het smeltproces onder de loep. Goed fluxen en ontgassen zijn onmisbaar. Voor materialen zoals messing gietwerk is deze fase van vitaal belang. Worden de procedures elke keer correct gevolgd? Het vermogen van een mal om gas te laten ontsnappen is zijn permeabiliteit8. We controleren of de ontgassingsvolgorde geschikt is voor de legering en de batchgrootte.

| Processtap | Juiste procedure | Veelgemaakte fout |

|---|---|---|

| Fluxen | Gelijkmatig aangebracht bij de juiste temperatuur | Onjuiste hoeveelheid of timing |

| Ontgassing | Juiste diepte en duur van de lans | Onvoldoende tijd of gasstroom |

| Afromen | Schone verwijdering van dross | Opnieuw oxiden in de smelt brengen |

Stap 3: Analyse van het schimmel- en gatesysteem

Als de materialen en het smelten duidelijk zijn, onderzoeken we de matrijs en de openingen. We controleren de doorlaatbaarheid van de mal om er zeker van te zijn dat gassen kunnen ontsnappen. Vervolgens gebruiken we simulatiesoftware om het afsluitsysteem te analyseren. Ontstaat er turbulentie? Een turbulente vulling introduceert lucht direct in de matrijsholte, waardoor porositeit ontstaat.

Het oplossen van fijne porositeit vereist een stap-voor-stap onderzoek. Begin met de grondstoffen, bekijk dan de smeltprocedure en analyseer ten slotte de matrijs en het gatesysteem. Met deze gestructureerde aanpak wordt de hoofdoorzaak van het defect efficiënt geïsoleerd en opgelost.

Hoe pas je je proces aan voor een dunwandig, complex onderdeel?

Het verwerken van kwetsbare, dunwandige onderdelen is een echte test voor de vaardigheid van een fabrikant. Deze projecten zijn vaak gevoelig voor defecten zoals misruns, waarbij het materiaal niet de volledige matrijsholte vult.

De uitdaging van misstappen

Misruns ontstaan wanneer gesmolten materiaal stolt voordat het de mal volledig kan vullen. Dit is een veel voorkomend probleem bij complexe, dunwandige ontwerpen. Ons eerste doel is om dit te voorkomen.

Belangrijkste procesaanpassingen

Om dit tegen te gaan, passen we verschillende belangrijke procesparameters aan. Elke verandering is erop gericht om de materiaalstroom te verbeteren en een volledige vulling te garanderen voordat het stollen begint. Deze aanpassingen zijn cruciaal voor succes.

| Parameter | Standaardproces | Aangepast proces |

|---|---|---|

| Methode | Spuitgieten | Investeringsgieten |

| Temperatuur | Standaard | Verhoogd |

| Vormen vullen | Zwaartekracht/Druk | Onder vacuüm |

| Poortontwerp | Conventioneel | Hoog-debiet herontwerp |

Voor een echt uitdagend onderdeel zijn standaard aanpassingen misschien niet voldoende. Onze ervaring bij PTSMAKE is dat voor deze delicate onderdelen vaak een combinatie van geavanceerde technieken nodig is. Het is een holistische benadering.

Geavanceerde gietoplossingen

Een recent project voor het gieten van messing bracht deze problemen aan het licht. Het onderdeel had wanden van minder dan 1 mm dik. Onze oplossing bestond uit het overschakelen van spuitgieten naar verlorenwasgieten. Deze methode biedt superieure detaillering en oppervlakteafwerking.

We hebben ook de giettemperatuur verhoogd. Deze aanpassing verlaagt de viscositeit van het materiaal, waardoor het beter wordt. vloeibaarheid9. Een betere vloei betekent dat het metaal sneller en verder in de ingewikkelde holtes van de mal komt.

Herontwerpen voor doorstroming

Het aanpassen van de matrijs zelf is cruciaal. We hebben een vacuümondersteunend systeem geïmplementeerd. Dit verwijdert lucht uit de holte, waardoor de tegendruk afneemt en het gesmolten metaal elk detail volledig vult.

We hebben ook de poorten en runners opnieuw ontworpen. Door ze groter te maken en ze strategisch te plaatsen, zorgen we voor een snellere, gelijkmatigere vulling. Dit is een essentiële stap om voortijdige afkoeling te voorkomen.

| Techniek | Primair voordeel | Beste voor |

|---|---|---|

| Investeringsgieten | Hoge precisie, complexe vormen | Ingewikkelde geometrieën |

| Hogere temperatuur | Verbeterde materiaalstroom | Dunwandige secties |

| Vacuüm-ondersteuning | Verwijdert ingesloten lucht | Zeer fijne details |

| Herontwerp poort | Sneller en gelijkmatig vormen vullen | Mislukkingen voorkomen |

Voor het succesvol produceren van dunwandige, complexe onderdelen is een veelzijdige strategie nodig. Het aanpassen van de gietmethode, de temperatuur en het matrijsontwerp zijn essentiële stappen om defecten zoals misruns te voorkomen en de gewenste componentkwaliteit te bereiken.

Hoe ga je over van het gieten van enkele stuks naar een kleine batch?

Voor het opschalen van enkele worpen naar kleine batches is een slim plan nodig. Het gaat er niet alleen om dat je er meer maakt; het gaat erom dat je ze efficiënt en consistent maakt.

Een nieuwe manier van denken

Je moet overschakelen van een eenmalige denkwijze naar een productieworkflow. Dit houdt in dat je systemen voor elke stap moet creëren.

Kernstrategieën voor schaalvergroting

| Gebied | Doel |

|---|---|

| Molding | Snelheid en herhaalbaarheid verhogen |

| Smelten | De uptime van ovens maximaliseren |

| Afwerking | Zorg voor uniforme kwaliteit |

Deze gestructureerde aanpak maakt van een ambacht een betrouwbaar proces, wat van vitaal belang is voor materialen zoals messing gieten.

Overgaan op batchproductie is een grote stap. Het vereist dat je vanaf het begin efficiëntie en consistentie in je proces inbouwt. Succes hangt af van standaardisatie.

Maak een bijpassend plaatpatroon

Het gebruik van een match plate is een grote upgrade. Het combineert de bovenste (cope) en onderste (drag) patronen op één plaat. Deze methode versnelt het vormen aanzienlijk. Het garandeert ook een perfecte uitlijning voor elke mal, wat defecten vermindert.

Ovenwerking optimaliseren

Voor meervoudig smelten is efficiëntie van de oven essentieel. Het voorverwarmen van uw metaallading kan de smelttijd verkorten. Het helpt ook om de temperatuur stabiel te houden.

Je moet je gietbeurten zorgvuldig plannen. Zorg ervoor dat uw kroes10 bevat genoeg gesmolten metaal voor meerdere mallen. Deze eenvoudige stap voorkomt vertragingen en temperatuurdalingen tussen elke gieting en bespaart zowel tijd als energie.

Standaardiseer je afwerkingsproces

Inconsistente afwerking kan een goede batch ruïneren. Creëer een standaardwerkwijze voor elke afwerkingsstap. Dit zorgt ervoor dat elk stuk aan dezelfde kwaliteitsnorm voldoet.

| Taak afmaken | Belangrijkste doel | Kwaliteitscontrole |

|---|---|---|

| Poort verwijderen | Schoon verwijderen | Inspecteer op een glad, vlak oppervlak |

| Ontbramen | Verwijder scherpe randen | Consistent gevoel en randafwerking |

| Oppervlakte polijsten | Gewenste look bereiken | Vergelijken met een masteronderdeel |

Bij PTSMAKE integreren we deze herhaalbare systemen in onze workflow. Dit garandeert dat het laatste onderdeel net zo perfect is als het eerste.

Succesvol opschalen naar kleine series gieten hangt af van een strategische aanpak. Het omvat het gebruik van matchplaten voor sneller gieten, het optimaliseren van het ovengebruik voor efficiëntie en het standaardiseren van het afwerkingsproces om consistentie te garanderen voor elk onderdeel.

Hoe kost een koper gietopdracht voor een klant?

Het nauwkeurig prijzen van een messing gietopdracht is geen giswerk. Het is een systematisch proces. Een transparant en gedetailleerd model zorgt ervoor dat klanten precies begrijpen waarvoor ze betalen.

Deze aanpak bouwt vanaf het begin vertrouwen op. Elk element van het werk wordt afgebroken.

Belangrijkste kostenfactoren

We bouwen onze offertes vanaf de grond op. Dit houdt in dat we verschillende belangrijke kostenplaatsen bijhouden die een directe invloed hebben op de uiteindelijke prijs voor een messing gietwerk project.

Belangrijkste prijscomponenten

Een duidelijk overzicht voorkomt verrassingen. Dit zijn de fundamentele pijlers van ons prijsmodel.

| Categorie | Beschrijving |

|---|---|

| Directe materialen | De kosten van messing en verbruiksartikelen. |

| Energieverbruik | Brandstof die nodig is om de oven van stroom te voorzien. |

| Arbeidsinvestering | Uren voor alle hands-on taken. |

| Marge en overhead | Dekt bedrijfskosten en winst. |

Een uitgebreid prijsmodel ontwikkelen

Een echt nauwkeurige offerte gaat verder dan de basis. Bij PTSMAKE hebben we een model verfijnd dat rekening houdt met elke variabele. Dit zorgt voor eerlijkheid en voorspelbaarheid voor onze klanten.

Directe materiaal- en energiekosten

De prijs van messing is de grootste variabele. Deze fluctueert met de markt. We houden ook rekening met verbruiksgoederen zoals vormzand, vloeimiddel en slijtage van de smeltkroes. Energie voor de oven is een andere directe kostenpost.

De waarde van arbeid

Arbeid is niet één post. We splitsen het op in specifieke stadia. Dit omvat gieten, smelten, gieten en afwerken. De afwerking en nabewerking vereisen vaak de meeste geschoolde arbeid en tijd.

Risico's en kwaliteit beheren

Geen enkel productieproces is perfect. We nemen een klein percentage op om rekening te houden met mogelijke afkeur. Deze preventieve stap zorgt ervoor dat we de vereiste hoeveelheid kunnen leveren zonder vertragingen of kostenoverschrijdingen. Dit is waar de wetenschap van het smelten, een belangrijk onderdeel van pyrometallurgie11, wordt cruciaal voor het minimaliseren van afval.

Definitieve prijsstructuur

Zo komen deze elementen samen in een gestructureerde offerte. Dit model geeft een duidelijk beeld van de totale kosten.

| Kostencomponent | Details | Invloed op de prijs |

|---|---|---|

| Messing staaf | Gebaseerd op huidige marktprijs plus verzendkosten. | Hoog / Vluchtig |

| Verbruiksartikelen | Zand, flux, smeltkroes levensduur. | Matig |

| Arbeid Uren | Vormen, smelten, gieten, afwerken, QA. | Hoog / Complexiteitsgestuurd |

| Afwijzingstoeslag | Een klein percentage gebaseerd op de complexiteit van het onderdeel. | Laag-matig |

| Winstmarge | Dekt overheadkosten en zorgt voor een duurzaam bedrijf. | Definitieve aanpassing |

Een solide prijsmodel voor een messing gietopdracht geeft een gedetailleerd overzicht van alle kosten. Het omvat materialen, arbeid en zelfs mogelijke afkeur. Deze transparantie is fundamenteel voor het opbouwen van een duurzaam partnerschap met een klant.

Hoe kies je een messinglegering voor een scheepstoepassing?

De keuze van het juiste materiaal is cruciaal voor onderdelen voor de scheepvaart. Zout water is extreem corrosief. Een verkeerde keuze leidt tot snel falen. Standaard geel messing, gebruikelijk in veel toepassingen, is hier vaak een slechte keuze.

Het is gewoon niet bestand tegen het ruwe zeemilieu. We moeten kijken naar gespecialiseerde legeringen. Marine messing of aluminium brons zijn veel betere opties. Hun unieke eigenschappen garanderen duurzaamheid en langdurige prestaties voor elk onderdeel dat wordt blootgesteld aan zeewater.

Waarom standaard messing faalt in zout water

Laten we dit in een realistische context plaatsen. Stel je voor dat je een klep ontwerpt voor het koelsysteem van een schip. Het onderdeel wordt voortdurend blootgesteld aan zout water. Het gebruik van standaard geel messing (zoals C260) zou een vergissing zijn.

Waarom? Het hoge zinkgehalte in geel messing maakt het kwetsbaar voor een proces dat [ontzinking] wordt genoemd()12. In wezen loogt het zink uit de legering. Dit laat een zwakke, poreuze koperstructuur achter die zal falen.

Messinglegeringen vergelijken

Voor scheepstoepassingen heb je legeringen nodig die ontworpen zijn om dit specifieke type corrosie te weerstaan. Naval messing en aluminiumbrons zijn uitstekende keuzes. Naval messing voegt een kleine hoeveelheid tin toe, wat ontzinking tegengaat. Aluminiumbrons zorgt voor nog meer sterkte en corrosiebestendigheid.

Het selectieproces bij PTSMAKE bestaat vaak uit het analyseren van deze afwegingen. Of het nu gaat om een billet of een bijna-netvorm uit een messing gietproces, de keuze van de legering is van het grootste belang.

Hier volgt een eenvoudige vergelijking op basis van onze testresultaten:

| Type legering | Belangrijk legeringselement | Corrosiebestendigheid in zout water | Sterkte |

|---|---|---|---|

| Geel messing (C260) | ~30% Zink | Slecht | Matig |

| Marine Messing (C464) | ~39% Zink, 1% Tin | Goed | Goed |

| Aluminium Brons (C954) | ~11% Aluminium | Uitstekend | Hoog |

Deze tabel laat duidelijk zien waarom geel messing ongeschikt is. De keuze tussen Marine Messing en Aluminium Brons hangt af van de specifieke sterkte- en levensduurvereisten van je project.

De cruciale rol van legeringselementen

De kleine toevoegingen van andere elementen maken het verschil. Het tin in marinemessing is een spelbreker. Het vertraagt drastisch het corrosieve proces dat standaard messing teistert. Het biedt een goede balans tussen prestaties en kosten.

Aluminiumbrons gaat nog een stap verder. Het aluminium creëert een taaie, passieve oxidelaag op het oppervlak. Deze laag beschermt het metaal tegen de chloride-ionen in zeewater. Het is een ideale keuze voor kritieke componenten die onder hoge druk staan.

Factoren buiten corrosie

Hoewel corrosiebestendigheid de hoogste prioriteit heeft, zijn ook andere factoren van belang. Je moet ook rekening houden met mechanische sterkte en bewerkbaarheid.

Hier volgt een snel overzicht van factoren:

- Mechanische belasting: Wordt het onderdeel zwaar belast? Zo ja, dan is aluminiumbrons superieur.

- Productieproces: Marine messing is over het algemeen gemakkelijker te bewerken dan aluminium brons.

- Projectbudget: Marine messing is vaak voordeliger dan aluminium brons.

Onze ervaring is dat we klanten helpen deze factoren af te wegen. We zorgen ervoor dat de uiteindelijke materiaalkeuze voldoet aan alle technische en budgetvereisten voor de scheepvaarttoepassing.

Vermijd standaard geel messing voor blootstelling aan zout water. Marine messing en aluminium brons bieden de nodige corrosiebestendigheid en sterkte. Uw uiteindelijke keuze hangt af van de specifieke mechanische en budgettaire behoeften van uw component, een beslissing die we vaak helpen klanten navigeren bij PTSMAKE.

Ontvang vandaag nog uw messing gietofferte van PTSMAKE experts!

Klaar om uw precisiemessinggietproject tot leven te brengen? Neem contact op met PTSMAKE voor een snelle offerte op maat. Ons team levert betrouwbare, kwalitatief hoogwaardige gietstukken - van prototype tot productie - om aan uw exacte eisen te voldoen. Neem de volgende stap en stuur nu uw RFQ!

Begrijp de chemie achter gietfouten en hoe je ze kunt voorkomen in je ontwerpen. ↩

Leer hoe poreusheid de integriteit en prestaties van uw onderdeel kan beïnvloeden. ↩

Leer meer over dit veel voorkomende corrosieproces en hoe de keuze van legeringen defecten aan onderdelen kan voorkomen. ↩

Leer meer over de chemische processen die worden gebruikt om verschillende artistieke afwerkingen op messing oppervlakken te maken. ↩

Ontdek hoe dit veelvoorkomende gietfoutje de sterkte en prestaties van uw onderdeel kan beïnvloeden. ↩

Leer hoe deze term de functie en assemblage van je onderdeel beïnvloedt. ↩

Begrijp de chemische reactie die je messing zijn prachtige blauwgroene patina geeft. ↩

Leer hoe de permeabiliteit van schimmels wordt gemeten en waarom dit essentieel is voor het voorkomen van defecten door gas. ↩

Leer hoe de smeltvloeibaarheid een directe invloed heeft op de kwaliteit en het succes van uw dunwandige onderdelen. ↩

Leer meer over kroesvormen en hoe ze de metaalkwaliteit en de efficiëntie van de oven beïnvloeden in uw gietproces. ↩

Leer de wetenschap op hoge temperatuur achter het zuiveren van metalen om een superieure gietkwaliteit te bereiken. ↩

Klik om te begrijpen hoe dit corrosieproces werkt en waarom het essentieel is om het te vermijden in scheepstoepassingen. ↩