Het vinden van de juiste fabrikant van gietaluminium voelt overweldigend wanneer de kwaliteit van het onderdeel, de leveringstermijnen en de kostendoelstellingen allemaal in de weegschaal hangen. Je hebt waarschijnlijk de frustratie ervaren van het ontvangen van onderdelen die niet aan de specificaties voldoen of het omgaan met leveranciers die de productie niet kunnen opschalen wanneer je dat het meest nodig hebt.

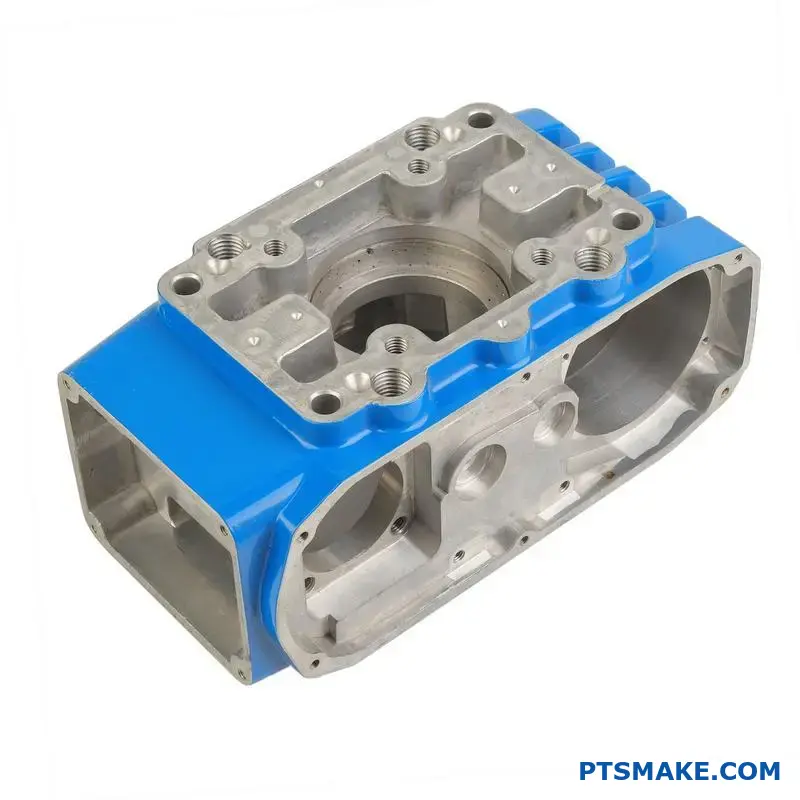

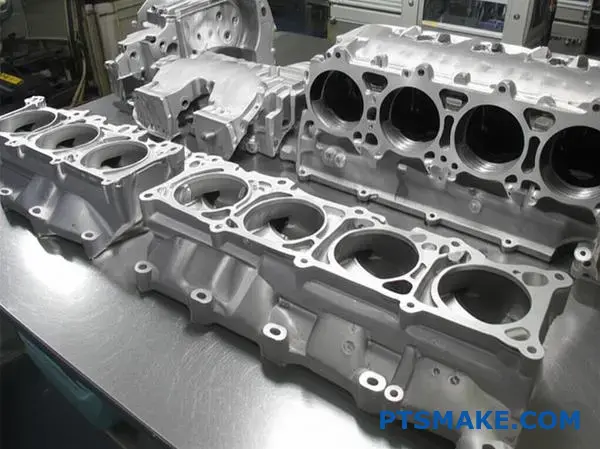

PTSMAKE is gespecialiseerd in gietstukken van aluminium op maat en biedt precisieproductie van prototype tot productie met geavanceerde legeringsexpertise, strenge kwaliteitscontrole en schaalbare productiemogelijkheden voor industrieën als de auto-industrie, lucht- en ruimtevaart, elektronica en medische apparatuur.

Deze uitgebreide gids behandelt alles van fundamentele legeringseigenschappen en procesoptimalisatie tot defectpreventie en kostenbeheer. Ik neem de technische principes met je door die de motor zijn achter succesvolle aluminium spuitgietprojecten, zodat je weloverwogen beslissingen kunt nemen voor je volgende productiepartnerschap.

Wat zijn de kerneigenschappen van een gewone spuitgietlegering?

Laten we het eens hebben over A380 aluminium. Het is niet voor niets een werkpaard in de industrie. De fundamentele eigenschappen hebben een directe invloed op het gietproces en de prestaties van je uiteindelijke onderdeel.

Fundamentele eigenschappen van de A380 Alloy

Een uitstekende smeltstroom is cruciaal. Het zorgt ervoor dat het gesmolten metaal complexe matrijsholten volledig vult. Deze eenvoudige factor vermindert misruns en oppervlaktedefecten.

Snel stollen is een andere belangrijke eigenschap. Hierdoor zijn snellere productiecycli mogelijk. Het helpt ook om een consistente kwaliteit te bereiken voor grote batches.

Hieronder staan de belangrijkste mechanische eigenschappen.

| Eigendom | Typische waarde | Belang voor uw deel |

|---|---|---|

| Treksterkte | 47 ksi | Meet de duurzaamheid van het onderdeel onder belasting. |

| Rek | 3.5% | Geeft de weerstand tegen scheuren aan bij buigen. |

| Thermische geleidbaarheid | 96 W/m-K | Heeft invloed op hoe goed het onderdeel warmte afvoert. |

Hoe eigenschappen ontwerp en productie beïnvloeden

De uitstekende vloeibaarheid van A380 is voornamelijk te danken aan het siliciumgehalte. Deze eigenschap is essentieel voor de productie van onderdelen met dunne wanden en ingewikkelde details. We gebruiken dit vaak voor complexe elektronicabehuizingen.

Dit hoge siliciumniveau minimaliseert ook krimp als het onderdeel afkoelt. Dit betekent een betere maatnauwkeurigheid. Uw afgewerkte onderdelen komen beter overeen met de ontwerpspecificaties.

Het stolproces is cruciaal voor efficiëntie. Het vermogen van A380 om snel te bevriezen zorgt voor snellere cyclustijden. Bij de productie van grote volumes leidt dit direct tot lagere kosten per eenheid.

Dit moet echter gecontroleerd worden. Snelle koeling kan lucht vasthouden, wat tot porositeit kan leiden. Dit interne defect kan het onderdeel verzwakken. Een goede procesbeheersing is alles bij het spuitgieten van aluminium.

Kracht en flexibiliteit in evenwicht brengen

A380 biedt een geweldige balans voor veel toepassingen. De treksterkte is geschikt voor veel structurele onderdelen. Maar door de lagere rek is het brosser dan sommige andere legeringen.

Dit is een klassieke technische afweging. Als een onderdeel een hoge slagvastheid nodig heeft, is een andere legering misschien beter. De interne microstructuur1 is wat deze mechanische gedragingen definieert.

Bij PTSMAKE begeleiden we klanten bij deze beslissingen. Het kiezen van de juiste legering is de eerste stap om ervoor te zorgen dat je product precies zo presteert als bedoeld.

De kerneigenschappen van de A380-legering, van smeltvloeiing tot treksterkte, zijn met elkaar verbonden. Ze hebben een directe invloed op de ontwerpmogelijkheden, de productie-efficiëntie en de werkelijke prestaties en betrouwbaarheid van het uiteindelijke onderdeel.

De sleutelrol van thermische energie-uitwisseling

Matrijstemperatuur draait om het beheren van warmte. Zie het als een gecontroleerde energieoverdracht. De matrijs moet heet genoeg zijn om het metaal te laten vloeien, maar koel genoeg om het correct te laten stollen.

Deze balans is cruciaal. Het beïnvloedt direct hoe het gesmolten metaal zich gedraagt in de holte.

Invloed op metaalstroming en stolling

Een te koude matrijs zorgt ervoor dat het metaal te snel stolt. Dit kan leiden tot onvolledig vullen, wat bekend staat als een koude sluiting.

Omgekeerd kan een te hete matrijs andere problemen veroorzaken. Het kan de cyclustijd verlengen en leiden tot defecten zoals solderen.

| Matrijstemperatuur | Effect op gesmolten metaal | Mogelijk probleem met de kwaliteit van onderdelen |

|---|---|---|

| Te Laag | Slechte vloeibaarheid | Koudesluizen, Stromingsleidingen |

| Optimaal | Gecontroleerde stroom | Goede oppervlakteafwerking, dicht |

| Te hoog | Overmatige vloeibaarheid | Solderen, blaren, poreusheid |

Het principe van thermisch evenwicht

Het bereiken van een consistente productiekwaliteit hangt af van één belangrijk principe: thermisch evenwicht. Dit betekent dat de warmte die bij elke cyclus aan het gietstuk wordt onttrokken gelijk is aan de toegevoerde warmte.

Zonder dit evenwicht zal de matrijstemperatuur gaan schommelen. Het kan steeds warmer of kouder worden, wat leidt tot een inconsistente productkwaliteit. In onze projecten bij PTSMAKE gebruiken we thermische beeldvorming en sensoren om deze stabiliteit te bewaken en te handhaven.

Deze consistente staat, of thermisch evenwicht2, is het doel. Het zorgt ervoor dat het eerste onderdeel en het duizendste onderdeel onder vrijwel identieke omstandigheden worden gemaakt. Dit is essentieel voor processen zoals hogedrukgieten van aluminium waar de toleranties krap zijn.

Om dit evenwicht te bewaren, is een goed ontworpen koelsysteem in de matrijs nodig. De plaatsing en de stroomsnelheid van de koelkanalen zijn zo ontworpen dat de warmte precies daar wordt onttrokken waar het nodig is.

| Thermische staat | Productieresultaat |

|---|---|

| Ongebalanceerd | Inconsistente onderdeelafmetingen, variërende defecten |

| Uitgebalanceerd | Herhaalbare kwaliteit, stabiele cyclustijden, minder uitval |

Effectief thermisch beheer voorkomt een opeenstapeling van problemen. Het gaat niet alleen om het voorkomen van zichtbare defecten; het gaat om het garanderen van de mechanische eigenschappen en maatnauwkeurigheid van elk onderdeel dat uit de matrijs komt. Het is de basis van betrouwbare productie.

De matrijstemperatuur bepaalt de thermische uitwisseling tussen het gesmolten metaal en de matrijs. Het handhaven van een nauwkeurige thermische balans is essentieel voor het beheersen van de metaalstroom, het stollen en uiteindelijk het voorkomen van defecten. Dit zorgt voor een consistente productie van onderdelen van hoge kwaliteit van begin tot eind.

Wat is het belangrijkste doel van trekhoeken bij het gieten?

Natuurkundig gezien is een trekhoek een eenvoudige oplossing voor complexe krachten. Tijdens het uitwerpen werken twee primaire krachten een schone vrijlating tegen.

De krachten van verzet

Wrijving is de meest voor de hand liggende tegenstander. Het oppervlak van het onderdeel sleept tegen de matrijswand. Een groter oppervlak zorgt voor meer wrijving.

De tweede kracht is vacuümdruk. Als het onderdeel afkoelt en krimpt, kunnen er verzegelde zakken ontstaan. Als je het onderdeel uit deze zakken trekt, ontstaat er een vacuüm dat het op zijn plaats houdt.

Hoe ontwerphoeken helpen

Een trekhoek verandert de richting van deze krachten. Hierdoor kan het werkstuk direct na het uitwerpen van de matrijswand weg bewegen.

| Kracht Type | Zonder trekhoek | Met trekhoek |

|---|---|---|

| Wrijving | Werkt langs het hele oppervlak | Sterk verminderd bij uitwerpen |

| Vacuüm | Kan het onderdeel vormen en vasthouden | Minder kans op het vormen van afgesloten zakken |

Deze eenvoudige taper maakt een enorm verschil.

Als gesmolten metaal stolt, krimpt het. Dit is vooral waar bij processen zoals aluminium spuitgieten. Het onderdeel grijpt letterlijk vast aan de kernen en interne onderdelen van de mal. Dit creëert enorme wrijving en hechting3 tussen de twee oppervlakken.

Krimp en wrijving overwinnen

Zonder trekhoek moeten de uitwerppennen kracht uitoefenen om deze statische wrijving te overwinnen. Dit is alsof je een zware doos over een ruwe vloer sleept. De benodigde kracht kan groot genoeg zijn om het onderdeel te breken, te buigen of te krassen.

Een trekhoek verandert deze dynamiek fundamenteel. Op het moment dat het uitwerpsysteem beweegt, scheiden de conische wanden van het werkstuk zich van de matrijswanden.

Dit verandert een verticale sleep met veel wrijving in een soepele, schuine loslating met weinig weerstand. De kracht vecht niet langer tegen het hele oppervlak tegelijk.

Het vacuümeffect uitgelegd

Stel je een diepe, rechtwandige holte in een mal voor. Als het metaal krimpt, trekt het misschien iets weg van de bodem, maar sluit het nog steeds af tegen de zijkanten. Wanneer de uitwerppennen duwen, ontstaat er een vacuüm in die opening. Dit vacuüm kan het onderdeel met verrassende kracht vasthouden, waardoor het niet loskomt. De trekhoek zorgt ervoor dat er onmiddellijk een luchtspleet kan ontstaan, waardoor een eventuele vacuümafdichting wordt verbroken.

Bij PTSMAKE analyseren we deze krachten zorgvuldig. We zorgen ervoor dat elke functie het optimale ontwerp heeft voor een schadevrije release.

Trekhoeken zijn een cruciaal ontwerpelement dat zijn oorsprong vindt in de fysica. Ze leiden de wrijving om en voorkomen vacuümvergrendeling tijdens het uitwerpen. Dit zorgt ervoor dat het product soepel uit de matrijs komt zonder schade of overmatige kracht, waardoor zowel het product als het gereedschap worden beschermd.

Wat bepaalt stolling in dunne versus dikke doorsneden?

De kernprincipes zijn warmteoverdracht en volumetrische samentrekking. Hoe een onderdeel afkoelt, bepaalt zijn uiteindelijke eigenschappen en interne structuur.

Dynamica van warmteoverdracht

Dunne doorsneden hebben een grote oppervlakte-volumeverhouding. Hierdoor kan interne warmte zeer snel ontsnappen.

Dikke secties houden de warmte veel langer vast. Deze langzame afkoelsnelheid heeft aanzienlijke gevolgen voor de integriteit van het uiteindelijke onderdeel.

Resultaten van verharding vergelijken

Het verschil in koeling zorgt voor enorm verschillende interne structuren. Dit is een kritieke factor in het ontwerp en de prestaties van onderdelen.

| Functie | Dunne doorsnede | Dikke Sectie |

|---|---|---|

| Koeling | Zeer snel | Langzaam |

| Korrelstructuur | Fijn, uniform | Grof, gevarieerd |

| Verhardingstijd | Snel | Langdurig |

De uitdaging van krimpporeusheid

Als gesmolten metaal afkoelt, krimpt het. In dikke secties stolt het buitenoppervlak eerst, waardoor een massief omhulsel ontstaat.

Het vloeibare metaal binnenin blijft afkoelen en krimpen. Zonder extra materiaal om de ruimte op te vullen, ontstaan er holtes of porositeit.

Waarom dit belangrijk is in productie

Poreusheid is een ernstig defect dat het onderdeel verzwakt. Het creëert spanningsconcentratiepunten die kunnen leiden tot breuk onder belasting.

Dit is een belangrijk aandachtspunt bij processen zoals aluminium spuitgieten, waarbij sterkte en betrouwbaarheid van het grootste belang zijn voor onze klanten.

Korrelstructuur en de invloed ervan

Snelle afkoeling in dunne doorsneden beperkt de kristalvorming. Dit resulteert in een fijne, sterke en dichte korrelstructuur.

Langzamer afkoelen in dikke secties zorgt voor uitgebreidere kristalvorming. Dit kan leiden tot dendritische groei4, Hierdoor ontstaat een grovere en vaak zwakkere interne structuur.

De rol van poorten en stootborden

Om krimp in dikke secties tegen te gaan, gebruiken we poorten en stijgleidingen. Dit zijn kanalen en reservoirs die extra gesmolten metaal vasthouden.

Ze voeden het hoofdgietwerk terwijl het stolt en krimpt. Dit proces vult mogelijke leemtes op en zorgt voor een solide, dicht onderdeel. Bij PTSMAKE is het optimaliseren van het gate- en riserontwerp de sleutel tot kwaliteit.

Samengevat bepaalt de dikte van de doorsnede de koelsnelheid. Dit heeft een directe invloed op de korrelstructuur en het risico op defecten zoals porositeit. Dunne secties zijn over het algemeen sterker, terwijl dikke secties zorgvuldig ontworpen moeten worden om de stevigheid te garanderen en interne gebreken te voorkomen.

Wat zijn de belangrijkste categorieën van gebreken bij het spuitgieten van aluminium?

Om een probleem op te lossen, moet je het eerst benoemen. Dit geldt voor defecten bij het spuitgieten van aluminium. Een duidelijk classificatiesysteem helpt ons om snel een diagnose te stellen.

Zie het als een diagnoseboom. Het vereenvoudigt complexe problemen.

Een kader voor diagnose

We groeperen defecten in vier hoofdgroepen. Deze structuur helpt bij het vinden van de hoofdoorzaak, of die nu in het proces, het materiaal of het gereedschapontwerp zit. Elke categorie wijst op een ander gebied van de productiecyclus.

| Defectcategorie | Bekende voorbeelden |

|---|---|

| Poreusheid | Gasporeusheid, krimpporeusheid |

| Oppervlakte Defecten | Koudsluitingen, stroomlijnen, blaren |

| Dimensionale defecten | Vervorming, zinkplekken |

| Kraken | Hete tranen, stressscheuren |

Deze aanpak creëert een duidelijk pad van probleem naar oplossing.

Inzicht in deze categorieën is de eerste stap. Bij PTSMAKE gebruiken we dit raamwerk om ons proces voor probleemoplossing te stroomlijnen, zodat we voor elk onderdeel een consistente kwaliteit kunnen garanderen. Het biedt een gemeenschappelijke taal voor onze ingenieurs en klanten.

Dieper duiken in defecttypes

Elke categorie heeft specifieke defecten met duidelijke oorzaken. Laten we ze uitsplitsen. Dit gedetailleerde overzicht is cruciaal voor het effectief oplossen van problemen in elk aluminium spuitgietproject.

Poreusheidsproblemen

Poreusheid is in wezen opgesloten holte in het gietstuk. Gasporositeit komt van opgeloste gassen die tijdens het stollen worden ingesloten. Krimp porositeit ontstaat wanneer delen van gesmolten metaal geïsoleerd worden voordat ze volledig gestold zijn.

Onvolkomenheden aan het oppervlak

Deze defecten beïnvloeden het uiterlijk en de afwerking van het onderdeel. Koudsluitingen ontstaan wanneer twee stromen gesmolten metaal niet goed samensmelten. Blaren zijn opstijgende oppervlaktebelletjes van ingesloten gassen net onder de huid. Juist stolling5 controle is hier de sleutel.

Onnauwkeurigheden in afmetingen

Vervorming is een vervorming waarbij het onderdeel afwijkt van zijn bedoelde vorm, meestal door interne spanningen als gevolg van ongelijkmatige koeling. Zinksporen zijn depressies op het oppervlak, vaak tegenover dikke delen zoals ribben of nokken.

Zorgen over kraken

Hot tears zijn breuken die ontstaan bij hoge temperaturen als het gietstuk afkoelt en samentrekt. Spanningsscheuren kunnen later ontstaan door interne restspanningen of externe belastingen die na het gieten worden uitgeoefend.

| Type defect | Primaire oorzaak |

|---|---|

| Poreusheid gas | Opgesloten lucht of gas uit smeermiddel |

| Koude sluitingen | Lage smelttemperatuur of langzame injectie |

| Vervorming | Ongelijkmatige koeling of slechte uitwerping van onderdelen |

| Hete tranen | Hoge thermische stress tijdens koelen |

Het classificeren van defecten in categorieën voor poreusheid, oppervlak, afmetingen en scheuren creëert een krachtig diagnostisch hulpmiddel. Deze gestructureerde aanpak helpt om de hoofdoorzaken sneller te identificeren, wat leidt tot effectievere en betrouwbaardere oplossingen bij het spuitgieten van aluminium.

Wat zijn veelvoorkomende aluminiumlegeringen en hun praktische nadelen?

Het kiezen van de juiste aluminiumlegering is een cruciale beslissing. Het heeft een directe invloed op de prestaties, duurzaamheid en uiteindelijke kosten van je onderdeel. Het gaat niet om het vinden van de "beste" legering. Het gaat om het vinden van de rechts voor jouw specifieke behoeften.

Laten we vier van de meest voorkomende legeringen waarmee we bij PTSMAKE werken eens met elkaar vergelijken. Deze praktische kaart helpt hun specifieke afwegingen te verduidelijken.

Snelle vergelijking van veelvoorkomende legeringen

Hier volgt een blik op hun belangrijkste sterke punten.

| Alloy | Belangrijkste kenmerken | Beste voor |

|---|---|---|

| A380 | Goede allrounder | Voordelige onderdelen voor algemeen gebruik |

| ADC12 | A380 Equivalent | Vergelijkbare toepassingen, Japanse standaard |

| A360 | Corrosiebestendigheid | Marine, buiten, ruwe omgevingen |

| A413 | Hoge vloeibaarheid | Complexe, dunwandige componenten |

Dieper graven in afwegingen

Laten we nu de nuances verkennen. In eerdere projecten bij PTSMAKE hebben deze details vaak de doorslag gegeven voor onze klanten. Elke legering dwingt een compromis af tussen verschillende eigenschappen.

A380 en ADC12: De werkpaarden van de industrie

A380 is de keuze bij uitstek voor de meeste aluminium gietprojecten. Het biedt een uitstekende balans tussen gietgemak, mechanische eigenschappen en kosteneffectiviteit. ADC12 is het Japanse Industrial Standards (JIS) equivalent en voor de meeste praktische doeleinden zijn ze uitwisselbaar.

A360: Superieure corrosiebestendigheid

Als je onderdeel wordt blootgesteld aan vocht of ruwe elementen, is A360 een sterke kanshebber. Door het lagere kopergehalte is het beter bestand tegen corrosie. Het biedt ook een betere drukdichtheid. Het nadeel? Het kan iets moeilijker te bewerken zijn dan A380.

A413: De vloeibaarheidskampioen

Voor onderdelen met ingewikkelde details en zeer dunne wanden is A413 vaak het antwoord. Het hoge siliciumgehalte zorgt voor een samenstelling in de buurt van de eutectisch6 punt, waardoor het een uitzonderlijke vloeibaarheid heeft om complexe vormholtes te vullen. Dit gaat echter ten koste van een iets lagere trek- en vloeigrens.

Vergelijking van mechanische en fysische eigenschappen

Deze tabel, gebaseerd op onze interne tests en gegevens, toont een meer gedetailleerde vergelijking.

| Eigendom | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Treksterkte (ksi) | 47 | 46 | 42 |

| Opbrengststerkte (ksi) | 23 | 25 | 21 |

| Gietbaarheid | Uitstekend | Goed | Uitstekend |

| Corrosiebestendigheid | Goed | Uitstekend | Goed |

| Drukdichtheid | Goed | Uitstekend | Uitstekend |

| Bewerkbaarheid | Goed | Eerlijk | Goed |

Je keuze hangt af van je primaire vereisten. A380 biedt een uitgebalanceerd profiel voor algemeen gebruik. A360 geeft voorrang aan duurzaamheid onder zware omstandigheden, terwijl A413 perfect is voor het maken van complexe, dunwandige onderdelen die een uitstekende gietvloei vereisen.

Wat zijn de belangrijkste secundaire bewerkingen na het spuitgieten?

Een spuitgegoten onderdeel is niet compleet als het uit de mal komt. Het is nog maar het begin. Een gestructureerde workflow zet dit ruwe gietstuk om in een afgewerkt product.

Deze volgorde is essentieel voor kwaliteit. Elke stap bereidt het onderdeel voor op de volgende. De reis volgt meestal een duidelijk pad van onbewerkt gietstuk tot het uiteindelijke, functionele onderdeel.

De typische post-casting stroom

| Stap | Doel |

|---|---|

| 1. Trimmen | Verwijder overtollig materiaal. |

| 2. Schotstralen | Creëer een uniform oppervlak. |

| 3. Bewerking | Nauwe toleranties bereiken. |

| 4. Afwerking | Breng een beschermende/cosmetische coating aan. |

Dit proces zorgt ervoor dat elk onderdeel precies voldoet aan de ontwerpspecificaties.

Inzicht in de workflow na het gieten is essentieel om de productie te beheren en kwaliteit te garanderen. Elke fase heeft een specifieke rol in het verfijnen van het onderdeel van de gegoten toestand tot zijn uiteindelijke vorm. Het is een systematisch proces dat we bij PTSMAKE volgen om voorspelbare resultaten van hoge kwaliteit te garanderen.

Trimmen: De eerste snede

De eerste bewerking is trimmen. Een trimpers snijdt overtollig materiaal netjes weg. Dit omvat de uitlopers, overloop en uitlopers die overblijven na het gietproces. Deze stap creëert de netto basisvorm van het onderdeel en bereidt het voor op de volgende bewerkingen.

Stralen: Een uniform oppervlak creëren

Vervolgens verwijdert stralen alle kleine onvolkomenheden. Hierbij wordt fijn straalmiddel tegen het onderdeel gestuwd. Dit proces zorgt voor een schone, uniforme matte afwerking. Dit oppervlak is ideaal voor latere verf-, coating- of andere afwerkingsbehandelingen.

Precisiebewerking: Eindtoleranties bereiken

Voor vormen die nauwe toleranties vereisen, is machinale bewerking essentieel. CNC machines kunnen boren, schroefdraad tappen of oppervlakken frezen die het gietproces niet precies kan vormen. Deze stap zorgt ervoor dat het onderdeel voldoet aan alle kritieke maatvereisten voor assemblage en werking.

Afwerking: de beschermende en esthetische laag

De laatste fase is het aanbrengen van een afwerking. Hierdoor wordt het onderdeel beschermd tegen corrosie en ziet het er beter uit. Voor aluminium spuitgietwerk zijn er opties zoals poedercoaten of anodiseren7 komen vaak voor.

| Type afwerking | Primair voordeel | Beste voor |

|---|---|---|

| Poedercoating | Duurzaamheid, kleuropties | Toepassingen met hoge slijtage |

| Anodiseren | Corrosiebestendigheid | Aluminium onderdelen |

| Verchromen | Corrosiebescherming, Primer | Elektrische geleidbaarheid |

Deze systematische workflow zorgt ervoor dat elk spuitgegoten onderdeel efficiënt evolueert van een ruw gietstuk naar een precisiecomponent. Elke stap, van het verwijderen van overtollig materiaal tot de uiteindelijke afwerking, is cruciaal voor het bereiken van de vereiste kwaliteit, functie en uiterlijk.

Hoe pas je een proces aan voor een aluminiumlegering met een hoog siliciumgehalte?

Aluminiumlegeringen met een hoog siliciumgehalte zijn taai. Ze staan erom bekend dat ze zeer schurend zijn voor gereedschap. Dit maakt het proces van aluminium spuitgieten lastig.

Succes vereist meer dan alleen het veranderen van instellingen. Het vereist een volledige strategie. Je moet rekening houden met een lagere vloeibaarheid en je mallen beschermen tegen snelle slijtage.

Aanpassen voor abrasiviteit

We beginnen met het aanpassen van belangrijke parameters. Dit helpt bij het beheren van de eigenschappen van de legering. Hogere temperaturen voor zowel het metaal als de matrijs zijn essentieel voor een goede vloeiing.

Belangrijke parameterverschuivingen

| Parameter | Standaard Al-Legering | Hoge-Si Al-Legering |

|---|---|---|

| Metaal Temp | 660-680°C | 700-730°C |

| Sterftemperaturen | 180-220°C | 240-280°C |

| Injectiesnelheid | Matig | Iets langzamer |

Deze eerste veranderingen helpen ervoor te zorgen dat de mal volledig wordt gevuld. Ze voorkomen defecten die worden veroorzaakt door de trage aard van de legering.

Procesparameters aanpassen is slechts de helft van de strijd. De echte uitdaging bij legeringen met een hoog siliciumgehalte is het beheersen van de gereedschapsslijtage. De schurende siliciumdeeltjes werken als schuurpapier op het gietstaal.

Bij PTSMAKE hebben we gemerkt dat een proactieve tooling strategie niet onderhandelbaar is. Zonder deze strategie wordt de standtijd drastisch verkort, wat leidt tot hogere kosten en stilstand. Dit is een kritieke factor in elk hoog-volume productieplan.

Een robuust onderhoudsplan voor gereedschap

Een strikt onderhoudsschema is je eerste verdedigingslinie. Je kunt het je niet veroorloven om te wachten tot er problemen opduiken. Regelmatige inspectie en onderhoud zijn essentieel.

Voorbeeld onderhoudscontrolelijst

| Frequentie | Taak | Doel |

|---|---|---|

| Elke 2000 cycli | Visuele inspectie | Controleer op vroege tekenen van erosie of vreten. |

| Elke 5000 cycli | Klein polijstwerk | Herstelt de afwerking van het oppervlak op plaatsen met veel slijtage. |

| Elke 10.000 cycli | Volledige afbraak | Gedetailleerde inspectie, reiniging en vervanging van versleten pennen. |

De rol van geavanceerde coatings

Zelfs bij goed onderhoud heeft het basisstaal hulp nodig. PVD (Physical Vapor Deposition) coatings creëren een harde, smerende barrière. Dit schild beschermt de mal tegen de schurende legering. De vorming van harde intermetallische verbindingen8 aan het gereedschapoppervlak is een belangrijke oorzaak van slijtage en coatings verminderen dit. Het kiezen van de juiste coating, zoals TiN of CrN, is van vitaal belang.

Aanpassing voor aluminium met een hoog siliciumgehalte vereist hogere temperaturen om de vloei te verbeteren. Belangrijker nog, het vereist een rigoureus onderhoudsschema voor matrijzen en het gebruik van PVD-coatings om de abrasieve aard van de legering te bestrijden, zodat de gereedschappen lang meegaan en de kwaliteit van de producten constant blijft.

Hoe balanceer je onderdeelkosten, kwaliteit en productiesnelheid?

Goede zakelijke beslissingen nemen vereist technische kennis. Het "snelste" proces is niet altijd het meest winstgevende. Echt succes komt voort uit het in evenwicht brengen van concurrerende operationele doelen.

Laten we een veelvoorkomend scenario analyseren. Stel dat de cyclustijd van een machine met 10% toeneemt. Dit lijkt een verlies, maar wat als het een uitvalpercentage van 2% elimineert? Deze eenvoudige afweging kan verborgen winsten opleveren.

De uitgangssituatie

| Metrisch | Waarde |

|---|---|

| Cyclustijd | 60 seconden |

| Schrootpercentage | 2% |

| Vermogen/uur | 60 delen |

Dit scenario laat zien dat snelheid een prijs kan hebben. We moeten dieper kijken dan alleen de productiesnelheid om het volledige plaatje te begrijpen.

Laten we de kosten-batenanalyse voor deze situatie eens uitwerken. We moeten de kosten van uitval versus de kosten van een langzamere cyclus kwantificeren. Dit is waar technisch inzicht een directe invloed heeft op de bedrijfsresultaten.

In een eerder project bij PTSMAKE voor een aluminium spuitgietproduct hadden we precies dit probleem. De klant wilde maximale snelheid, maar kleine defecten veroorzaakten een constant uitvalpercentage van 2%. Deze afgedankte onderdelen waren niet alleen verloren materiaal, ze vertegenwoordigden verspilde machinetijd, arbeid en energie.

Kosten-batenanalyse

| Factor | Origineel proces | Nieuw proces |

|---|---|---|

| Cyclustijd | 60 sec | 66 sec (+10%) |

| Onderdelen per uur | 60 | ~54.5 |

| Schrootpercentage | 2% | 0% |

| Goede onderdelen/uur | 58.8 | 54.5 |

Het nieuwe proces produceert weliswaar minder onderdelen per uur, maar geen uitval. De sleutel is het begrijpen van de Opportuniteitskosten9 van de verloren productietijd tegenover de tastbare kosten van afgedankte onderdelen.

Als de kosten van een enkel afgedankt onderdeel hoog zijn, kan het elimineren van die verspilling de lagere productie gemakkelijk rechtvaardigen. We ontdekten dat de besparingen door het elimineren van schroot veel groter waren dan de kosten van de iets lagere productiesnelheid. Deze beslissing verhoogde de algehele winstgevendheid.

Deze eenvoudige analyse toont aan dat een kleine, gecontroleerde vertraging een slimme bedrijfszet kan zijn. Het zet verspilde middelen van schroot om in waardevolle onderdelen van hoge kwaliteit, waardoor het resultaat verbetert.

Een langzamer, meer gecontroleerd proces kan een hogere winstgevendheid opleveren door verspilling te elimineren. Deze datagestuurde aanpak, waar we bij PTSMAKE voorstander van zijn, zet technische aanpassingen om in tastbare bedrijfsvoordelen en bewijst dat efficiëntie meer is dan snelheid alleen.

Ontgrendel superieure aluminium spuitgieten met PTSMAKE vandaag

Klaar om ongeëvenaarde kwaliteit, kostenefficiëntie en betrouwbaarheid te bereiken voor uw aluminium spuitgietprojecten? Neem contact op met PTSMAKE nu voor een snelle, concurrerende offerte en ontdek hoe onze expertise kan uw deel prestaties te optimaliseren van prototype tot productie op grote schaal. Stuur uw aanvraag om te beginnen!

Ontdek hoe deze interne structuur de sterkte en het gietgedrag van een legering beïnvloedt voor betere ontwerpresultaten. ↩

Leer hoe het beheersen van dit concept helpt om uw spuitgietproces te optimaliseren en uitval te verminderen. ↩

De moleculaire krachten begrijpen die ervoor zorgen dat onderdelen aan matrijsoppervlakken blijven kleven. ↩

Begrijp hoe kristalvorming tijdens het stollen de uiteindelijke mechanische eigenschappen van uw gegoten onderdelen beïnvloedt. ↩

Leer hoe het koel- en stolproces de uiteindelijke mechanische eigenschappen van het gegoten onderdeel beïnvloedt. ↩

Ontdek hoe deze specifieke legeringssamenstelling de metaalstroom verbetert voor gedetailleerde gietstukken. ↩

Leer hoe dit elektrochemische proces de duurzaamheid en het uiterlijk van aluminium spuitgietonderdelen verbetert. ↩

Begrijp hoe deze microlegeringen zich vormen en de levensduur van gereedschap beïnvloeden in toepassingen met veel slijtage. ↩

Begrijp hoe het kiezen van de ene productieoptie boven de andere de verborgen kosten van je project beïnvloedt. ↩