Veel technici worstelen met bronzen CNC bewerkingsprojecten en worden geconfronteerd met onverwachte materiaalproblemen, ontwerpcomplicaties en prestatieproblemen. De frustratie neemt toe wanneer onderdelen niet aan de specificaties voldoen, de productie vertraging oploopt of de kosten de budgetverwachtingen te boven gaan.

CNC-bewerking van brons vereist inzicht in de specifieke materiaaleigenschappen, de juiste keuze van de legering en optimale bewerkingsparameters. Succes hangt af van het afstemmen van bronssoorten op toepassingen, het toepassen van de juiste ontwerpprincipes en het volgen van bewezen productiepraktijken.

Bij PTSMAKE werk ik al meer dan 15 jaar met bronzen bewerkingsprojecten en ik heb gezien hoe kleine ontwerpbeslissingen een project kunnen maken of breken. Het verschil tussen een succesvol bronzen onderdeel en een problematisch onderdeel komt vaak neer op het begrijpen van de unieke eigenschappen van het materiaal en het toepassen van de juiste productiebenadering. Deze gids neemt alles met je door, van legering selectie tot eindinspectie, en geeft je de praktische kennis om veelvoorkomende valkuilen te vermijden en hoogwaardige bronzen onderdelen te maken die exact aan je specificaties voldoen.

Zijn de belangrijkste eigenschappen van brons relevant voor CNC-verspaning?

Hebt u ooit een materiaal gekozen dat op papier ideaal leek, maar dat onverwachts verslijt en defect raakt in een kritieke toepassing? Dit kan leiden tot kostbare downtime en herontwerpen.

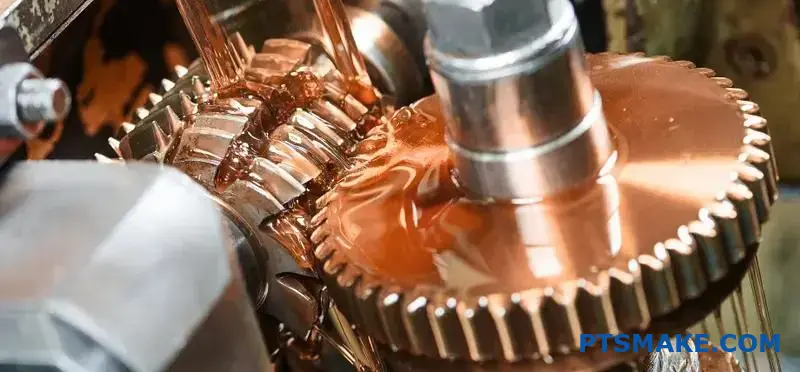

Brons is een uitstekende keuze voor CNC-verspaning vanwege de uitzonderlijke slijtvastheid, lage wrijvingscoëfficiënt en superieure corrosiebestendigheid. Deze eigenschappen, gecombineerd met een goede bewerkbaarheid en thermische geleidbaarheid, zorgen voor duurzame, hoogwaardige onderdelen zoals lagers, bussen en tandwielen.

De belangrijkste mechanische voordelen van brons begrijpen

Bij het kiezen van een materiaal voor veeleisende mechanische onderdelen zijn het de fundamentele eigenschappen die het verschil maken tussen succes en mislukking. De sterke punten van brons zijn niet alleen theoretisch; ze vertalen zich direct in betrouwbaarheid. Bij het CNC bewerken van bronzen onderdelen maken we voortdurend gebruik van deze eigenschappen om te voldoen aan strenge specificaties voor industrieën waar veel op het spel staat.

Uitzonderlijke slijtvastheid

Een van de meest gevierde eigenschappen van brons is het vermogen om wrijving en slijtage te weerstaan. Dit geldt vooral voor legeringen zoals Aluminium Brons (C95400), die een hoge sterkte en hardheid bezitten. Deze weerstand heeft niet alleen te maken met de duurzaamheid van het oppervlak, maar ook met het behoud van de dimensionale integriteit gedurende miljoenen cycli. Wanneer twee metalen oppervlakken tegen elkaar schuiven, is de kans op adhesie en materiaaloverdracht groot. De unieke kristallijne structuur van brons minimaliseert dit effect en daarom is het een veelgebruikt materiaal voor tandwielen en slijtplaten. Een onderdeel dat bestand is tegen slijtage gaat langer mee, vermindert onderhoudsschema's en zorgt voor een beter rendement op investering.

Oppervlakte-eigenschappen met lage wrijving

Bepaalde bronslegeringen, vooral lagerbronzen zoals C93200, hebben inherent lage wrijvingseigenschappen. Dit wordt vaak omschreven als "smeerbaarheid". Het materiaal zelf helpt bij het creëren van een soepele, weerstandsarme interface tussen bewegende delen. Deze eigenschap is cruciaal in toepassingen waar consistente smering moeilijk of onmogelijk is. Het vermindert de bedrijfswarmte, minimaliseert energieverlies en voorkomt het destructieve proces van knagend1waarbij oppervlakken zichzelf onder druk aan elkaar lassen. Onze ervaring bij PTSMAKE is dat deze zelfsmerende kwaliteit een belangrijke reden is waarom klanten brons kiezen voor aangepaste bussen die ontworpen zijn voor zware belasting bij lage snelheden.

Een snelle vergelijking van populaire bronslegeringen laat deze sterke punten zien:

| Bronzen legering | Treksterkte (MPa) | Hardheid (Brinell) | Belangrijkste kenmerken |

|---|---|---|---|

| C93200 (Lager Brons) | 241 | 65 | Uitstekende smering en inbedding |

| C95400 (Aluminium Brons) | 586 | 170 | Hoge sterkte en slijtvastheid |

| C51000 (Fosfor Brons) | 320 | 80 | Goede weerstand tegen vermoeidheid en veerkracht |

Deze tabel laat zien dat je een bronslegering kunt kiezen voor de mechanische uitdaging waar je voor staat, of het nu gaat om brute kracht of soepele werking.

Hoe eigenschappen de prestaties en bewerkbaarheid beïnvloeden

De eigenschappen van brons begrijpen is één ding; weten hoe ze de prestaties van onderdelen in de praktijk beïnvloeden is wat echt belangrijk is voor ingenieurs en productontwerpers. De theoretische voordelen van slijtvastheid of thermische geleidbaarheid worden tastbare voordelen in de uiteindelijke toepassing, en ze beïnvloeden ook het fabricageproces zelf.

Thermische en dimensionale stabiliteit

Brons heeft een uitstekende warmtegeleiding in vergelijking met staal. In toepassingen zoals lagers en bussen die veel wrijvingswarmte genereren, voert brons die warmte effectief af van het contactoppervlak. Dit voorkomt oververhitting, waardoor smeermiddelen kunnen afbreken en onderdelen kunnen uitzetten buiten hun gespecificeerde toleranties. Deze thermische stabiliteit zorgt voor dimensionale stabiliteit. Een CNC bewerkt bronzen onderdeel behoudt zijn precieze afmetingen, zelfs als de bedrijfstemperaturen schommelen, wat cruciaal is voor het behoud van de speling en passing in een precisieassemblage. Deze betrouwbaarheid onder thermische stress is een groot prestatievoordeel.

Onovertroffen corrosiebestendigheid

Het vermogen van brons om corrosie te weerstaan is legendarisch. Het vormt een beschermende buitenlaag, of patina, wanneer het wordt blootgesteld aan de elementen, waardoor diepere degradatie wordt voorkomen. Dit maakt het een uitstekende keuze voor scheepsbeslag, pomponderdelen en kleppen die gebruikt worden in chemische processen. In tegenstelling tot veel staalsoorten die gaan roesten en vastlopen, kunnen bronzen onderdelen tientallen jaren werken in zout water of licht corrosieve omgevingen. In eerdere projecten hebben we bronzen fittingen bewerkt voor marinetoepassingen die roestvrijstalen onderdelen vervingen, wat uiteindelijk een veel langere levensduur opleverde en de onderhoudskosten op lange termijn voor onze klant verminderde.

Het voordeel van bewerkbaarheid

Vanuit een productieperspectief maken de eigenschappen van brons het een uitstekend materiaal voor CNC verspanen. Het wordt over het algemeen beschouwd als een "vrij-verspanende" legering, wat betekent dat het kleine, hanteerbare spanen produceert, minder kracht uitoefent op het snijgereedschap en hogere snijsnelheden toestaat in vergelijking met taaie materialen zoals roestvast staal of Inconel. Dit vertaalt zich in een aantal belangrijke voordelen:

- Snellere productietijden: We kunnen bronzen onderdelen sneller bewerken.

- Langere levensduur van het gereedschap: Snijgereedschap gaat langer mee, waardoor de gereedschapskosten dalen.

- Superieure oppervlakteafwerkingen: Het is eenvoudiger om een gladde, precieze oppervlakteafwerking te bereiken direct vanaf de machine.

Deze bewerkbaarheid maakt het hele proces om zeer nauwkeurige bronzen onderdelen te maken efficiënter en kosteneffectiever.

| Toepassing | Vereiste belangrijke eigenschap | Invloed op prestaties |

|---|---|---|

| Tandwielen & wormwielen | Hoge sterkte en slijtvastheid | Voorkomt vervorming en falen van tanden onder zware belasting. |

| Bussen & Lagers | Lage wrijving en thermisch geleidingsvermogen | Vermindert de bedrijfswarmte en zorgt voor een soepele rotatie. |

| Maritieme fittingen | Corrosiebestendigheid | Garandeert een lange levensduur in ruwe zoutwateromgevingen. |

| Ventielonderdelen | Dimensionale stabiliteit en hardheid | Zorgt voor een goede afdichting en voorkomt lekken na verloop van tijd. |

De unieke combinatie van eigenschappen van brons maakt het een ongelooflijk veelzijdig en betrouwbaar materiaal voor CNC-verspaning. De inherente slijtvastheid, lage wrijving en uitstekende corrosiebestendigheid leveren tastbare prestatievoordelen op. Deze eigenschappen, in combinatie met de thermische stabiliteit en goede bewerkbaarheid, zorgen ervoor dat onderdelen zoals lagers, tandwielen en bussen niet alleen voldoen aan de specificaties, maar ook een lange, efficiënte levensduur hebben in de meest veeleisende toepassingen. Het is een materiaal dat echt presteert onder druk.

De juiste bronslegering selecteren voor CNC projecten.

Heb je ooit een bronslegering gekozen die perfect leek op het specificatieblad, om vervolgens in het veld ondermaats te presteren of te falen? Een verkeerde keuze kan leiden tot kostbare nabewerkingen en vertragingen.

Het selecteren van het juiste brons voor CNC-verspaning betekent het afstemmen van de specifieke eigenschappen van de legering - zoals sterkte, corrosiebestendigheid en bewerkbaarheid - op de unieke eisen van de toepassing. C932 is bijvoorbeeld ideaal voor lagers, C954 blinkt uit in toepassingen met hoge sterkte en C630 is een topkeuze voor maritieme omgevingen.

Wanneer je je verdiept in het CNC bewerken van brons, raak je gemakkelijk verdwaald in het enorme aantal beschikbare legeringen. Elke legering heeft een unieke persoonlijkheid, een specifieke set sterke en zwakke punten. In onze projecten bij PTSMAKE beginnen we vaak met het beperken tot een paar veel voorkomende, betrouwbare keuzes. Inzicht in deze basislegeringen is de eerste stap op weg naar een weloverwogen beslissing voor jouw project.

De meest voorkomende bronslegeringen voor CNC-verspaning

Laten we eens kijken naar de go-to legeringen waar we vaak mee werken. Deze dekken een breed scala aan toepassingen en bieden een solide uitgangspunt voor bijna elk ontwerp.

C932 Lager Brons (SAE 660)

Dit is waarschijnlijk de meest bekende bronslegering. De naam zegt het al: het is een fantastisch materiaal voor lagers, bussen en andere slijtagegevoelige toepassingen. Het loodgehalte in de samenstelling geeft het een uitstekende smering, wat wrijving vermindert en vastlopen voorkomt. Ditzelfde loodgehalte betekent echter ook dat het niet geschikt is voor toepassingen met voedsel of drinkwater. De bewerkbaarheid is uitstekend, waardoor het een favoriet is in veel machinefabrieken.

C954 Aluminium Brons

Als je sterkte en taaiheid nodig hebt, is C954 de legering die je moet overwegen. Het is niet voor niets een van de populairste aluminiumbronzen. Het biedt superieure weerstand tegen slijtage en corrosie, vooral in zout water en niet-oxiderende zuren. Hoewel het ongelooflijk sterk is, is de bewerkbaarheid minder dan C932. Om het te bewerken zijn harde instellingen en scherpe gereedschappen nodig om werkharding te voorkomen. Het is ook gevoelig voor knagend2 bij contact met soortgelijke materialen onder belasting.

C630 Brons nikkel-aluminium

Voor extreme omgevingen is C630 een topper. De toevoeging van nikkel verbetert de toch al indrukwekkende sterkte en corrosiebestendigheid, vooral bij hogere temperaturen. Het wordt vaak gebruikt in ruimtevaarttoepassingen, scheepsbeslag en zware industriële apparatuur. De sterkte heeft wel een prijs, want het is moeilijker te bewerken dan C932 of zelfs C954.

Hier volgt een snelle vergelijking van deze gangbare legeringen op basis van onze interne tests en projectgegevens:

| Legeringscode | Gebruikelijke naam | Bewerkbaarheid (waardering) | Treksterkte (ongeveer) | Belangrijkste kenmerken |

|---|---|---|---|---|

| C932 | Lager Brons | 70 | 35 ksi | Uitstekende smering, algemeen gebruik |

| C954 | Aluminium Brons | 60 | 85 ksi | Hoge sterkte, slijtvastheid |

| C630 | Nikkel-Aluminium Brons | 30 | 110 ksi | Extreme sterkte en corrosiebestendigheid |

| C544 | Fosfor Brons | 80 | 68 ksi | Goede veerkwaliteiten, geleidbaarheid |

Deze tabel biedt een momentopname, maar de echte magie zit in het afstemmen van deze eigenschappen op jouw specifieke behoeften.

De fundamentele eigenschappen van bronslegeringen begrijpen is één ding; die kennis toepassen op een echt project is iets anders. De beste legering op papier is misschien niet de meest praktische of kosteneffectieve keuze voor jouw specifieke toepassing. Het is een evenwichtsoefening waarbij je de prestatie-eisen moet afwegen tegen factoren als productiecomplexiteit en budget. Hier speelt ervaring een grote rol in het besluitvormingsproces.

De legering afstemmen op uw toepassing

De sleutel tot succes bij het CNC bewerken van brons is om vanaf het begin na te denken over het eindgebruik van het onderdeel. Wat voor werk moet dit onderdeel gaan doen en onder welke omstandigheden?

Draag- en slijtagetoepassingen

Als je onderdeel een bus, lager of tandwiel is, gaat het in de eerste plaats om smering en slijtvastheid.

- Hoge belasting, lage snelheid: C932 lagerbrons is hier de standaardkeuze. De zelfsmerende eigenschappen zijn perfect om vastlopen van onderdelen te voorkomen.

- Hoge belasting, hoge impact: Voor onderdelen die tegen een stootje kunnen, zoals zware tandwielen of slijtplaten in industriële machines, is C954 Aluminium Brons een veel betere optie. De hoge sterkte en taaiheid zijn bestand tegen grote schokken en stress.

Vereisten voor elektrische geleidbaarheid

Brons is niet zo geleidend als zuiver koper, maar sommige legeringen zijn ontworpen voor elektrische toepassingen.

- Aansluitingen en veren: C544 fosforbrons is een uitstekende keuze. Het combineert een behoorlijk elektrisch geleidingsvermogen met goede verende eigenschappen, waardoor het ideaal is voor elektrische contacten, schakelaars en connectoren die na verloop van tijd druk moeten blijven uitoefenen. De bewerkbaarheid is ook een belangrijk pluspunt, waardoor ingewikkelde vormen kunnen worden gemaakt.

Blootstelling aan ruwe omgevingen

Corrosiebestendigheid is een van de bekendste eigenschappen van brons, maar niet alle legeringen zijn gelijk, vooral niet als ze te maken krijgen met specifieke chemicaliën of omstandigheden.

- Mariene toepassingen: Voor onderdelen die worden blootgesteld aan zout water, zoals propellers, pomponderdelen of klephuizen, zijn aluminiumbronzen zoals C954 en nikkel-aluminiumbronzen zoals C630 de beste kanshebbers. Ze vormen een taaie, beschermende oxidelaag die uitzonderlijk goed bestand is tegen corrosie in zee.

- Chemische blootstelling: Als een onderdeel wordt blootgesteld aan specifieke industriële chemicaliën, moet je de compatibiliteit van de legering controleren. Sommige bronzen presteren bijvoorbeeld slecht in de aanwezigheid van oxiderende zuren of bepaalde zwavelverbindingen. In eerdere projecten met onze klanten hebben we de materiaalspecificaties altijd vergeleken met de chemische blootstellingsgrafieken om dure defecten in de toekomst te voorkomen.

Uiteindelijk is het selectieproces een gesprek tussen de ontwerpeisen en de mogelijkheden van het materiaal.

Het kiezen van de juiste bronslegering voor je CNC project is meer dan gewoon een keuze maken uit een lijst. Het gaat om een zorgvuldige analyse van de specifieke behoeften van je toepassing. Denk aan factoren als belasting, slijtage en blootstelling aan de omgeving. Legeringen zoals C932 blinken uit in lagertoepassingen, terwijl C954 superieure sterkte biedt voor onderdelen met een hoge impact. Voor maritieme of zware chemische omgevingen biedt C630 een robuuste weerstand tegen corrosie. De eigenschappen van de legering afstemmen op de functie van het onderdeel is de sleutel tot langdurige prestaties en betrouwbaarheid.

Industriële toepassingen van CNC-bewerkte bronzen onderdelen.

Vindt u het moeilijk om een materiaal te vinden dat tegelijkertijd bestand is tegen extreme druk, corrosie en wrijving? Het falen van uw onderdeel kan te wijten zijn aan een verkeerde materiaalkeuze, niet aan een ontwerpfout.

CNC gefreesde bronzen onderdelen zijn de oplossing in veeleisende sectoren zoals scheepvaart, mijnbouw en hydrauliek. Door hun uitzonderlijke slijtvastheid, corrosiebestendigheid en lage wrijving zijn ze ideaal voor kritieke onderdelen zoals lagers, bussen en kleppen en garanderen ze betrouwbaarheid waar andere materialen falen.

Brons is niet slechts één materiaal; het is een familie van legeringen, elk met unieke sterke punten. Deze veelzijdigheid is de reden waarom het een hoeksteen is in zoveel zware toepassingen. Als we het hebben over CNC bewerken van brons, dan hebben we het over het maken van ongelooflijk nauwkeurige onderdelen die de zwaarste klussen aankunnen.

De ruggengraat van de zware industrie: Mijnbouw en hydraulica

In de mijnbouw en de hydraulische industrie is het uitvallen van apparatuur niet alleen een ongemak, maar een kostbare en gevaarlijke gebeurtenis. Onderdelen worden voortdurend blootgesteld aan immense druk, zware belastingen en schurende omgevingen. Dit is waar brons schittert.

Bussen en lagers: De onbezongen helden

Bronzen bussen en lagers zijn essentieel voor zware machines. Ze verminderen de wrijving tussen bewegende delen en voorkomen slijtage. In tegenstelling tot veel andere metalen kan brons hoge belastingen en lage snelheden aan zonder vast te lopen. Zijn uitstekende tribologisch3 eigenschappen betekent dat het vaak kan werken met minimale smering, wat een enorm voordeel is in vuile omgevingen zoals een mijn. Op basis van onze tests met klanten in de mijnbouwsector bleek dat het overschakelen op een specifieke bronslegering met hoge sterkte voor hun brekerbussen de levensduur met meer dan 40% verlengde.

| Toepassingsgebied | Bronzen sleutelbezit | Gemeenschappelijke bronslegering |

|---|---|---|

| Mijnbouwuitrusting | Hoge druksterkte | C93200 (SAE 660) |

| Hydraulische cilinders | Lage wrijving | C95400 Aluminium Brons |

| Pinnen voor zware machines | Slijtvastheid | C86300 Mangaan Brons |

Gedijen in ruwe wateren: Mariene toepassingen

Het zeemilieu is meedogenloos. Zout water is zeer corrosief voor de meeste metalen, maar brons, met name aluminiumbrons en siliciumbrons, houdt uitzonderlijk goed stand. Hierdoor is brons het materiaal bij uitstek voor een breed scala aan maritieme onderdelen.

Propellers, assen en koppelingen

Van propellers die bestand moeten zijn tegen cavitatie en corrosie tot onderwaterfittingen die jarenlang afgedicht en sterk moeten blijven, brons is de betrouwbare keuze. De weerstand tegen biofouling - de ophoping van micro-organismen - is een ander belangrijk voordeel, waardoor minder onderhoud nodig is. We voeren vaak CNC-bewerkingen uit op brons voor onderdelen zoals roerassen en kleppen van zeewaterpompen, waar betrouwbaarheid een kwestie van veiligheid is. De precisie van CNC-bewerking zorgt voor perfecte passingen en afdichtingen, wat cruciaal is als je mijlen van de kust bent.

Buiten de heavy-duty sectoren speelt brons een cruciale rol in toepassingen die een unieke mix van elektrische eigenschappen en maakbaarheid vereisen. De precisie van CNC-verspaning biedt nog meer mogelijkheden voor deze oude legering in de moderne technologie.

Vermogen en precisie: Elektrische componenten

Brons associeer je misschien niet meteen met elektrische toepassingen, maar bepaalde legeringen zijn perfect voor specifieke toepassingen. Het is niet zo geleidend als zuiver koper, maar de extra sterkte en corrosiebestendigheid maken het een superieure keuze voor onderdelen die zowel duurzaam als elektrisch functioneel moeten zijn.

Elektrische contacten en connectoren

Fosforbrons is een populaire keuze voor elektrische contacten, veren en connectoren. Het behoudt zijn verende eigenschappen gedurende vele cycli en is bestand tegen corrosie, waardoor het jarenlang een betrouwbare elektrische verbinding garandeert. In eerdere projecten bij PTSMAKE hebben we ingewikkelde bronzen connectoren gemaakt voor high-end audioapparatuur en industriële bedieningspanelen. De uitdaging is het handhaven van nauwe toleranties om een consistente contactdruk te garanderen, iets waar onze CNC-bewerkingsprocessen voor geoptimaliseerd zijn.

| Component | Vereist eigendom | Waarom Brons wordt gekozen |

|---|---|---|

| Elektrische contacten | Goed geleidingsvermogen en veerkracht | Fosforbrons is bestand tegen vermoeiing en corrosie. |

| Vonkvrij gereedschap | Niet-parkerend | Berylliumkoper (een bronslegering) is veilig voor explosieve omgevingen. |

| Schakelaars met hoge stroomsterkte | Sterkte en boogweerstand | Aluminiumbrons is beter bestand tegen fysieke belasting dan zuiver koper. |

Het adres voor machines op maat

Wanneer ingenieurs unieke machines of prototypes ontwerpen, is de materiaalkeuze van cruciaal belang. Ze hebben iets nodig dat sterk, betrouwbaar en gemakkelijk om mee te werken is. Brons voldoet vaak perfect.

Aangepaste tandwielen en slijtplaten

De bewerkbaarheid van brons is een belangrijk voordeel. Hierdoor kunnen we complexe geometrieën maken voor aangepaste tandwielen, wormwielen en slijtplaten met hoge precisie. Deze componenten worden vaak gebruikt in krachtoverbrengingssystemen waar lage wrijving en hoge slijtvastheid nodig zijn. Voor een klant die een nieuwe robotarm ontwikkelde, maakten we een prototype van een serie aangepaste bronzen tandwielen. Het materiaal maakte snelle iteratie en testen mogelijk, omdat het gemakkelijk te bewerken was en toch sterk genoeg om de operationele belastingen aan te kunnen, waardoor ze hun product sneller op de markt konden brengen. CNC-bewerking van bronzen onderdelen maakt het mogelijk om deze zeer specifieke onderdelen kosteneffectief te maken, zelfs in kleine volumes.

Van de diepte van een mijn tot de precisie van een elektrische schakelaar, CNC-bewerkt brons bewijst zijn waarde. De unieke combinatie van sterkte, corrosiebestendigheid, lage wrijving en bewerkbaarheid maakt het een onmisbaar materiaal. Het blinkt uit in ruwe omgevingen zoals maritieme en hydraulische systemen en levert betrouwbare prestaties voor aangepaste machines en elektrische componenten. Brons is een veelzijdige oplossing voor ingenieurs die worden geconfronteerd met complexe ontwerpuitdagingen en zorgt ervoor dat onderdelen zowel duurzaam als betrouwbaar zijn.

Ontwerpoverwegingen voor bronzen CNC-bewerkte onderdelen.

Heb je wel eens een bronzen onderdeel ontworpen dat er perfect uitzag in CAD, om vervolgens geconfronteerd te worden met onverwachte bewerkingskosten en vertragingen? Het is een frustrerend vaak voorkomend scenario dat de tijdlijn van een project kan doen ontsporen.

Voor succesvolle bronzen CNC bewerkte onderdelen moet je je richten op een praktisch ontwerp. Dit betekent het vermijden van dunne wanden, standaardiseren van gatmaten voor efficiëntie, zorgen voor toegankelijkheid van gereedschap en het duidelijk definiëren van toleranties en oppervlakteafwerkingen die passen bij de functie en het budget van het onderdeel.

Bij het ontwerpen voor CNC bronsbewerking is de geometrie van het onderdeel de grootste factor die de kosten en doorlooptijd beïnvloedt. Een ontwerp dat gemakkelijk te bewerken is, zal altijd betaalbaarder zijn en sneller geleverd worden. De sleutel is om vanaf het begin te denken als een machinist.

Wanddikte en structurele integriteit

Een van de meest voorkomende problemen in ontwerpen voor bronzen onderdelen zijn te dunne wanden. Brons is weliswaar sterk, maar kan gevoelig zijn voor trillingen en klapperen tijdens het bewerken als het niet goed ondersteund wordt. Dunne wanden kunnen ook kromtrekken door de hitte van het snijgereedschap. Dit maakt het vasthouden van strakke toleranties erg moeilijk. Als algemene regel adviseren we onze klanten bij PTSMAKE om een minimale wanddikte van 1,5 mm aan te houden voor de meeste bronslegeringen. Voor grotere onderdelen moet je misschien nog dikker gaan of ondersteunende ribben toevoegen om stijfheid te behouden. Een goed beheer van de wanddikte helpt ook om warmte effectiever af te voeren, wat de kans op oppervlaktedefecten kan verminderen.

Functies standaardiseren voor efficiëntie

Elk aangepast gereedschap of niet-standaard bewerking voegt tijd en kosten toe aan je project. Het standaardiseren van functies is een eenvoudige manier om het productieproces te stroomlijnen.

Gaten en dieptes

In plaats van een aangepaste gatdiameter zoals 7,3 mm op te geven, kun je beter kijken of een standaardboormaat van 7,5 mm of 7,0 mm zou werken. Door standaardmaten te gebruiken, is er geen speciaal gereedschap nodig. Let ook op de verhouding tussen diepte en diameter. Het boren van een diep, smal gat in brons kan lastig zijn vanwege spaanafvoer en slijtage van het gereedschap. Een verhouding van 8:1 is over het algemeen een veilige limiet voor standaard boorbewerkingen. Voor dieper boren zijn speciale technieken nodig, zoals pikboren, waardoor de cyclustijd toeneemt.

Radii en filets

Scherpe interne hoeken zijn onmogelijk te maken met een standaard roterend snijgereedschap. Ze vereisen een secundair proces zoals elektrische ontladingsbewerking (EDM), wat de kosten aanzienlijk verhoogt. Ontwerp inwendige hoeken altijd met een straal die iets groter is dan de straal van het snijgereedschap. Een grotere radius zorgt voor een sneller, gladder snijpad en een betere oppervlakteafwerking. Het vermindert ook spanningsconcentraties in het uiteindelijke onderdeel.

| Functie | Niet-optimaal ontwerp | Geoptimaliseerd voor CNC-bewerking | Impact |

|---|---|---|---|

| Interne hoeken | Scherp, R=0mm | R ≥ 1 mm (standaard gereedschapmaat) | Kortere machinetijd, lagere kosten |

| Diameter gat | 5,35 mm (aangepast) | 5,5 mm (standaard) | Geen aangepast gereedschap nodig, snellere installatie |

| Wanddikte | 0,5mm, niet ondersteund | ≥ 1,5 mm, met ribbels indien nodig | Voorkomt trillingen en knagend4 |

Naast individuele kenmerken zijn het optimaliseren van de algemene productgeometrie en het duidelijk definiëren van uw specificaties cruciaal voor het balanceren van prestaties en productiekosten. Dit is waar een grondige kennis van het CNC proces zijn vruchten afwerpt.

De productgeometrie optimaliseren voor toegankelijkheid van gereedschap

Een machinist moet elk te snijden oppervlak fysiek kunnen bereiken. Diepe kamers met smalle openingen of vormen die worden belemmerd door andere delen van de geometrie kunnen het bewerken onmogelijk maken of zeer gespecialiseerde gereedschappen met een groot bereik vereisen. Visualiseer bij het ontwerpen altijd hoe een snijgereedschap het werkstuk zal benaderen. Zorg ervoor dat er rondom het werkstuk voldoende ruimte is voor de gereedschaphouder en de spindel. Bij sommige projecten kan een kleine aanpassing in het ontwerp, zoals het verbreden van een kanaal of het veranderen van de hoek van een oppervlak, het verschil betekenen tussen een eenvoudige 3-assige bewerking en een complexe, dure 5-assige bewerking. Het ontwerp vereenvoudigen om het met zo weinig mogelijk opstellingen te bewerken, levert altijd lagere kosten op.

De cruciale rol van toleranties en oppervlakteafwerking

Specificaties voor tolerantie en oppervlakteafwerking hebben een directe en significante invloed op de kosten van CNC bewerking van bronzen onderdelen. Het is essentieel om ze te definiëren op basis van functie, niet alleen op basis van voorkeur.

Toleranties verstandig specificeren

Strengere toleranties zijn exponentieel duurder om te bereiken. Ze vereisen preciezere machines, gespecialiseerde inspectieapparatuur en lagere bewerkingssnelheden, die allemaal kostenverhogend werken. Voordat je een krappe tolerantie toepast op een heel onderdeel, moet je je afvragen welke eigenschappen echt kritisch zijn. De diameter van een gat voor een perslager heeft bijvoorbeeld een zeer nauwe tolerantie nodig, maar de buitenafmetingen van de behuizing waarin het lager zit misschien niet. Pas nauwe toleranties alleen toe op kritieke interfaces en functionele oppervlakken. Gebruik voor alle andere niet-kritieke onderdelen een standaard, lossere tolerantie.

De juiste oppervlakteafwerking voor brons kiezen

Brons wordt vaak gekozen vanwege het uiterlijk en de lage wrijvingseigenschappen, waardoor de oppervlakteafwerking een belangrijke overweging is. Een standaard bewerkte afwerking (ongeveer 3,2 μm Ra) is het meest kosteneffectief. Als je een gladdere afwerking nodig hebt voor een lageroppervlak of om esthetische redenen, geef dat dan duidelijk aan op de tekening met een callout zoals 1,6 μm Ra of 0,8 μm Ra. Denk eraan dat voor elke stap in de afwerkingskwaliteit extra bewerkingen of secundaire processen zoals polijsten of slijpen nodig zijn, wat de uiteindelijke prijs verhoogt.

| Tolerantieniveau | Voorbeeld toepassing | Relatieve kostenimpact | Bewerkingsproces |

|---|---|---|---|

| Los (±0,1 mm) | Algemene behuizing, niet-kritieke kenmerken | Basiskosten | Standaard frezen/draaien |

| Standaard (±0,025mm) | Passende onderdelen, uitlijnpennen | +20-40% | Precisiefrezen, ruimen |

| Strak (±0,005mm) | Lagerpassingen, zeer nauwkeurige assen | +100-300% | Slijpen, honen, leppen |

Een effectief ontwerp voor CNC-bewerkingsbrons valt of staat met praktische keuzes. Door al te dunne wanden te vermijden, eigenschappen zoals gaten en radii te standaardiseren en ervoor te zorgen dat gereedschap overal bij kan, bespaar je drastisch op de kosten. Bovendien zorgt het specificeren van alleen de noodzakelijke toleranties en de juiste oppervlakteafwerking ervoor dat je een hoogwaardig onderdeel krijgt zonder te veel uit te geven. Deze principes zijn de sleutel tot het overbruggen van de kloof tussen een geweldig ontwerp en een produceerbaar, kosteneffectief onderdeel.

Nabewerkingsprocessen en opties voor oppervlakteafwerking.

Ooit het gevoel gehad dat een perfect bewerkt bronzen onderdeel er niet compleet uitzag of niet compleet aanvoelde? Die kleine bramen of inconsistente oppervlakken kunnen het hele ontwerp in gevaar brengen en zowel de vorm als de functie aantasten.

Nabewerkingsprocessen zoals ontbramen, trommelen en polijsten zijn essentieel voor het afwerken van CNC-bewerkt brons. Deze technieken verbeteren de esthetiek, verhogen de corrosiebestendigheid en zorgen ervoor dat het onderdeel voldoet aan de uiteindelijke dimensionale en functionele vereisten, waardoor een ruw onderdeel verandert in een afgewerkt product dat klaar is voor zijn toepassing.

De grondbeginselen van oppervlaktevoorbereiding

Nadat de primaire CNC bewerking voltooid is, is het bronzen onderdeel zelden klaar voor eindgebruik. Het heeft een reeks nabewerkingsstappen nodig om het oppervlak te verfijnen en voor te bereiden op assemblage of eindafwerking. Deze eerste processen zijn essentieel voor de kwaliteit en prestaties van het onderdeel.

Imperfecties verwijderen: Ontbramen

De eerste en meest kritische stap is ontbramen. Bewerkingsprocessen, vooral frezen en boren, laten onvermijdelijk kleine, scherpe randen achter langs de randen. Als deze bramen niet verwijderd worden, kunnen ze problemen veroorzaken bij assemblage, spanningsconcentratiepunten creëren die leiden tot defecten aan onderdelen, of zelfs een veiligheidsrisico vormen.

- Handmatig ontbramen: Voor onderdelen met complexe geometrieën of delicate kenmerken vertrouwen we vaak op geschoolde technici om handmatig bramen te verwijderen met speciaal gereedschap. Deze methode biedt precisie en controle, zodat kritieke oppervlakken niet beschadigd raken.

- Tuimelen (massaal ontbramen): Voor partijen kleinere, robuustere onderdelen is trommelen een efficiënte oplossing. De onderdelen worden in een roterend vat met schurende media geplaatst, die de bramen voorzichtig wegslijpen, waardoor gladde, afgeronde randen ontstaan.

Een schone lei bereiken: Reinigen en ontvetten

Na het afbramen moet het onderdeel grondig gereinigd worden. Snijvloeistoffen, olie en microscopische metaaldeeltjes van het bewerkingsproces blijven aan het oppervlak kleven. We merken dat ultrasoon reinigen bijzonder effectief is voor bronzen onderdelen. Het maakt gebruik van geluidsgolven met een hoge frequentie om minuscule belletjes in een reinigingsoplossing te creëren, die verontreinigingen uit zelfs de meest ingewikkelde vormen en interne kanalen verwijderen. cavitatie5. Een perfect schoon oppervlak is onontbeerlijk voor elke latere afwerking, zoals galvaniseren of coaten, omdat het een goede hechting garandeert.

De onderstaande tabel geeft een overzicht van veelgebruikte tuimelmedia voor brons en hun effecten.

| Type media | Schurende werking | Resultaat Finish | Beste voor |

|---|---|---|---|

| Keramische media | Hoog | Mat, kan materiaal verwijderen | Agressief ontbramen, randen afronden |

| Kunststof media | Medium | Glad, halfglanzend | Universeel ontbramen, voorpolijsten |

| Maïskolf/Nootschaal | Laag | Schoon, glanzend poetsmiddel | Licht schoonmaken, polijsten, drogen |

Geavanceerde afwerking voor esthetiek en prestaties

Naast de basisvoorbereiding kunnen diverse afwerkingstechnieken worden toegepast om specifieke eigenschappen van CNC-bewerkte bronzen onderdelen te verbeteren. De keuze van de afwerking wordt volledig bepaald door de eisen van de toepassing, of het nu gaat om visuele aantrekkingskracht, milieubescherming of verbeterde mechanische werking.

Polijsten voor visueel aantrekkelijk

Als het uiterlijk van een bronzen onderdeel van het grootste belang is, gaat er niets boven polijsten. Bij dit meerstappenproces worden meestal steeds fijnere schuurmiddelen gebruikt om het oppervlak glad te maken tot het een spiegelglans krijgt.

- Mechanisch polijsten: Hierbij worden polijstschijven en polijstpasta's gebruikt om een hoogglanzende afwerking te verkrijgen. Het wordt vaak gebruikt voor decoratieve voorwerpen, architecturale hardware en luxe consumentenproducten waar een briljant, reflecterend oppervlak gewenst is.

- Elektrolytisch polijsten: Een elektrochemisch proces dat een microscopisch laagje materiaal van het oppervlak verwijdert. Hoewel dit minder gebruikelijk is voor puur esthetisch brons, kan het een zeer gladde, schone en heldere afwerking opleveren die ook de corrosiebestendigheid verbetert.

Beschermende en functionele coatings

Voor toepassingen waarbij bronzen onderdelen worden blootgesteld aan ruwe omgevingen of waarbij verbeterde oppervlakte-eigenschappen nodig zijn, zijn coatings de oplossing.

- Blanke lagen (lakken): Het aanbrengen van een transparante lak is een eenvoudige manier om een gepolijst bronzen oppervlak te beschermen tegen aanslag en oxidatie. Het behoudt de natuurlijke kleur en glans van het metaal terwijl het een barrière vormt tegen vocht en lucht.

- Plateren: Het aanbrengen van een dunne laag van een ander metaal, zoals nikkel, tin of zelfs goud, kan de eigenschappen van het bronzen onderdeel drastisch veranderen. Vertinnen wordt bijvoorbeeld vaak gebruikt op bronzen elektrische connectoren om de soldeerbaarheid te verbeteren en corrosie te voorkomen, wat een veelvoorkomende eis is bij projecten die we bij PTSMAKE hebben uitgevoerd.

- Patinering: Dit is een chemisch proces dat gebruikt wordt om het natuurlijke verouderingsproces van brons te versnellen, waardoor een gewenste patina (vaak groen, bruin of zwart) ontstaat. Het wordt voornamelijk gebruikt voor artistieke en architecturale toepassingen om een specifieke antieke of verweerde look te verkrijgen.

Hier is een gids om je te helpen bij het kiezen van een afwerking op basis van veelvoorkomend eindgebruik:

| Toepassing | Belangrijkste vereiste | Aanbevolen afwerking | Waarom het is gekozen |

|---|---|---|---|

| Maritieme fittingen | Corrosiebestendigheid | Als afgewerkt of blanke lak | Laat natuurlijke beschermende patina vormen of verzegelt het oppervlak. |

| Bussen/lagers | Dimensionale nauwkeurigheid | Licht Tumble Ontbramen | Verwijdert bramen zonder de nauwe toleranties noemenswaardig aan te tasten. |

| Decoratieve afwerking | Hoogwaardige esthetiek | Hoogglans + Lak | Zorgt voor een schitterende glans en voorkomt aanslag na verloop van tijd. |

| Elektrische aansluitingen | Geleidbaarheid en duurzaamheid | Vertinnen of vernikkelen | Verbetert het elektrische contact en biedt slijtvastheid. |

Samengevat zijn nabewerkingsprocessen geen bijzaak, maar een kritieke fase in de productie van hoogwaardige CNC-bewerkte bronzen onderdelen. Van essentiële stappen zoals ontbramen en reinigen tot geavanceerde afwerkingen zoals polijsten en plating, elk proces dient een duidelijk doel. De juiste keuze verbetert niet alleen het uiterlijk van het onderdeel, maar ook de corrosiebestendigheid, duurzaamheid en algemene prestaties. Het kiezen van de juiste afwerking hangt uiteindelijk af van de specifieke eisen van de eindgebruikerstoepassing, waarbij esthetiek wordt afgewogen tegen functionele behoeften.

Kwaliteitscontrole en inspectie voor bronzen CNC onderdelen?

Ooit een partij bronzen onderdelen ontvangen die er perfect uitzagen, maar tijdens de assemblage mislukten? Een kleine maatfout of een over het hoofd geziene oppervlaktefout kan je hele projectplanning en budget doen ontsporen, wat ongelooflijk frustrerend is.

Effectieve kwaliteitscontrole voor bronzen CNC onderdelen bestaat uit een meerfasig inspectieproces. Dit omvat nauwkeurige dimensionale controles met gereedschappen zoals CMM's, grondige beoordelingen van de oppervlakteafwerking en strenge tolerantiecontroles. Zorgvuldige documentatie is ook essentieel om ervoor te zorgen dat elk onderdeel exact aan de specificaties voldoet en volledig traceerbaar is.

Kwaliteitscontrole is niet alleen een laatste stap; het is een filosofie die geïntegreerd is in het hele productieproces. Voor bronzen onderdelen, waar eigenschappen als smering en corrosiebestendigheid van het grootste belang zijn, is een oppervlakkige controle gewoonweg niet voldoende. Een robuust inspectieplan zorgt ervoor dat elk onderdeel dat de fabriek verlaat perfect overeenkomt met het ontwerp. Het is de ultieme garantie dat het onderdeel presteert zoals verwacht.

De drie pijlers van inspectie na machinale bewerking

Nadat de CNC machine klaar is met zijn werk, komt het onderdeel in een kritieke verificatiefase. We splitsen dit op in drie kerngebieden om er zeker van te zijn dat er niets over het hoofd wordt gezien. Elke pijler behandelt een ander aspect van de kwaliteit van het onderdeel en samen vormen ze een uitgebreide evaluatie.

Dimensionale nauwkeurigheidscontroles

Dit is de meest fundamentele inspectie. Komt het onderdeel overeen met de nummers op de tekening? We gebruiken een reeks gekalibreerde instrumenten om elke kritische maat te controleren.

- Basismetingen: Voor eenvoudigere vormen vertrouwen we op digitale schuifmaten en micrometers om lengtes, diameters en diktes te controleren. Deze gereedschappen zijn snel en nauwkeurig voor eenvoudige verificatie.

- Complexe geometrieën: Voor producten met ingewikkelde vormen, schuine gaten of complexe profielen is een coördinatenmeetmachine (CMM) essentieel. De taster van de CMM raakt meerdere punten op het onderdeel aan en maakt zo een 3D-kaart die we direct kunnen vergelijken met het oorspronkelijke CAD-bestand. Dit proces detecteert zelfs de kleinste afwijkingen die onmogelijk met de hand te vinden zijn.

Beoordeling oppervlaktekwaliteit

Het oppervlak van een bronzen onderdeel is vaak cruciaal voor de functie, vooral in toepassingen met bewegende onderdelen of afdichtingen.

- Visuele inspectie: De eerste stap is altijd een getraind oog op zoek naar duidelijke defecten zoals krassen, bramen van machinale bewerking of verkleuring.

- Kwantitatieve meting: Voor toepassingen die een specifieke textuur vereisen, gebruiken we een oppervlakteruwheidstester (profilometer). Dit instrument meet de microscopische pieken en dalen op het oppervlak en geeft een kwantificeerbare waarde zoals Ra (Ruwheidsgemiddelde). Dit zorgt er bijvoorbeeld voor dat een lageroppervlak glad genoeg is om de wrijving te minimaliseren.

Tolerantieverificatie

Toleranties definiëren het aanvaardbare variatiebereik voor een afmeting. Het verifiëren ervan is wat een goed onderdeel onderscheidt van een perfect onderdeel. Een onderdeel kan gemiddeld de juiste afmetingen hebben, maar mislukken als de tolerantiegrenzen worden overschreden. We controleren niet alleen de maattoleranties, maar ook die van Geometrische dimensionering en toleranties6waarmee de vorm, oriëntatie en locatie van elementen ten opzichte van elkaar worden bepaald.

Naast het controleren van het onderdeel zelf, vormen de instrumenten en de gegevens die ze genereren de ruggengraat van een betrouwbaar kwaliteitssysteem. Zonder de juiste instrumenten en een solide documentatieproces wordt inspectie inconsistent en verliest het zijn waarde. Dit is een onmisbaar aspect van professioneel produceren, vooral in de context van cnc brons bewerken voor kritieke toepassingen.

De tools en documentatie die kwaliteit garanderen

Je kunt het beste inspectieproces ter wereld hebben, maar het is zinloos zonder goed gekalibreerd gereedschap en een rigoureus documentatiespoor. Dit is waar vertrouwen wordt opgebouwd en naleving wordt bewezen.

Precisiemeetinstrumenten gebruiken

De kwaliteit van je inspectie wordt beperkt door de kwaliteit van je instrumenten. Vertrouwen op niet-gekalibreerde of ongeschikte instrumenten is een recept voor een ramp.

- Kalibratie is de sleutel: Bij PTSMAKE worden al onze meetinstrumenten, van schuifmaten tot CMM's, regelmatig gekalibreerd volgens nationale normen. Dit zorgt ervoor dat wanneer we een afmeting meten, de aflezing nauwkeurig en betrouwbaar is. Een niet-gekalibreerd instrument kan ertoe leiden dat je slechte onderdelen accepteert en goede afwijst.

- Het juiste gereedschap voor de klus: We stemmen het instrument af op de tolerantie. Je zou geen meetlint gebruiken om een tolerantie van ±0,01 mm te controleren. De "10-to-1-regel" is een goede richtlijn: het meetinstrument moet tien keer nauwkeuriger zijn dan de te meten tolerantie.

De onderstaande tabel toont een aantal veelgebruikte instrumenten en hun typische toepassingen voor bronzen onderdelen.

| Instrument | Beste voor | Precisieniveau | Typisch gebruik (bronzen onderdelen) |

|---|---|---|---|

| Digitale schuifmaat | Snelle, algemene dimensionale controles | Matig | Totale lengte, breedte, buitendiameters |

| Micrometer | Uiterst nauwkeurige diameter/dikte meting | Hoog | Schachtdiameters, wanddikte |

| CMM (coördinatenmeetmachine) | Complexe 3D-geometrieën, nauwe toleranties | Zeer hoog | Ingewikkelde behuizingen, onderdelen met meerdere functies |

| Oppervlakteruwheidsmeter | De oppervlakteafwerking (Ra) kwantificeren | Hoog | Lageroppervlakken, afdichtingsvlakken |

Het belang van documentatie

Documentatie is niet alleen administratieve overhead; het is het officiële bewijs van kwaliteit.

- Traceerbaarheid: Voor industrieën als de lucht- en ruimtevaart en de medische sector is traceerbaarheid verplicht. Inspectierapporten die een specifiek onderdeel koppelen aan de partij grondstoffen, de machine waarop het is gemaakt en de inspecteur die het heeft goedgekeurd, zorgen voor een complete geschiedenis.

- Naleving en certificering: We leveren documentatie zoals First Article Inspection Reports (FAIR) en Certificates of Conformance (CoC) om te bewijzen dat de onderdelen voldoen aan alle tekenspecificaties en industrienormen.

- Voortdurende verbetering: Door inspectiegegevens in de loop van de tijd te analyseren, kunnen we trends en mogelijke problemen in de

cnc brons bewerkenproces voordat ze tot defecten leiden. Deze gegevensgestuurde aanpak stelt ons in staat om onze methoden te verfijnen en consistent betere onderdelen te leveren.

Samengevat is een uitgebreide strategie voor kwaliteitscontrole essentieel voor het produceren van betrouwbare bronzen CNC onderdelen. Dit omvat nauwgezette inspectiestappen op het gebied van maatnauwkeurigheid, oppervlaktekwaliteit en tolerantiecontrole. Het proces wordt ondersteund door het gebruik van gekalibreerde, zeer nauwkeurige meetinstrumenten en grondige documentatie. Deze rigoureuze aanpak zorgt er niet alleen voor dat elk onderdeel voldoet aan de specificaties, maar biedt ook de traceerbaarheid en naleving die nodig zijn voor kritieke toepassingen, waardoor een bewerkt onderdeel een betrouwbaar, hoogwaardig onderdeel wordt.

Uitdagingen en oplossingen bij het bewerken van complexe bronzen onderdelen?

Ooit wel eens geconfronteerd met de frustratie van een bronzen onderdeel dat vlak na het bewerken kromtrekt, of geworsteld met bramen die een perfect goede oppervlakteafwerking verpesten? Dit kan een winstgevende klus snel veranderen in een kostbare remake.

Het overwinnen van uitdagingen bij het CNC bewerken van brons vereist een veelzijdige aanpak. De belangrijkste oplossingen zijn onder andere het toepassen van robuuste opspanningen om materiaalbewegingen tegen te gaan, het gebruik van de juiste koelmiddelen om de warmteontwikkeling te beheersen en het toepassen van geavanceerde CNC strategieën zoals geoptimaliseerde gereedschapspaden en scherpe gereedschappen om braamvorming te voorkomen en maatnauwkeurigheid te garanderen.

Brons wordt gewaardeerd om zijn eigenschappen, maar vormt een unieke reeks hindernissen bij CNC-verspaning. In tegenstelling tot staal of aluminium vereisen de eigenschappen een meer genuanceerde aanpak. Inzicht in deze uitdagingen is de eerste stap naar het beheersen van het proces. In onze eerdere projecten bij PTSMAKE hebben we drie primaire problemen geïdentificeerd die steeds weer opduiken bij complexe bronzen componenten.

Materiaalbeweging en vervorming begrijpen

Bronslegeringen, vooral die met een hoger kopergehalte, zijn relatief zacht en hebben een hoge thermische uitzettingscoëfficiënt. Deze combinatie is een recept voor problemen. Als het snijgereedschap warmte genereert, zet het materiaal uit. Wanneer het afkoelt, trekt het samen, vaak ongelijkmatig. Dit kan leiden tot kromtrekken, buigen of andere maatonnauwkeurigheden die het onderdeel onbruikbaar maken. Dit is vooral problematisch bij onderdelen met dunne wanden of ingewikkelde vormen waarbij de materiaalstabiliteit al in het gedrang komt. We hebben onderdelen gezien die aan de specificaties voldeden op de machine, maar niet meer goed te keuren waren zodra ze afgekoeld waren tot kamertemperatuur.

Overmatige warmteontwikkeling beheersen

Hitte is de grootste vijand bij het CNC bewerken van brons. De gomachtige aard van het materiaal kan ervoor zorgen dat spanen aan het snijgereedschap vastlassen, waardoor de wrijving toeneemt en er nog meer warmte wordt gegenereerd. Deze thermische opbouw veroorzaakt niet alleen kromtrekken; het kan ook leiden tot vroegtijdige slijtage van het gereedschap, werkharding van het materiaaloppervlak en een slechte oppervlakteafwerking. De hitte kan zelfs de metallurgische eigenschappen van de bronslegering op microscopisch niveau veranderen, wat de prestaties in de uiteindelijke toepassing beïnvloedt. Een van de meest subtiele maar schadelijke effecten is knagend7waarbij materiaal van het werkstuk zich wrijvingsmatig hecht aan het gereedschap, wat leidt tot een catastrofale breuk.

Het hardnekkige probleem van braamvorming

Bramen zijn een ander veel voorkomend probleem. Omdat brons zo buigzaam is, heeft het de neiging om door het snijgereedschap geduwd of "uitgesmeerd" te worden in plaats van schoon geschoren te worden. Dit resulteert in kleine, opstaande randen materiaal - bramen - langs de freesbaan. Hoewel ze klein lijken, kunnen bramen:

- De assemblage van bij elkaar passende onderdelen belemmeren.

- Vormen een veiligheidsrisico met hun scherpe randen.

- Breken af tijdens gebruik, waardoor gevoelige systemen kunnen worden besmet.

Voor het verwijderen van bramen zijn secundaire bewerkingen nodig, die tijd en kosten toevoegen aan het productieproces. Het doel is altijd om de vorming van bramen te minimaliseren.

| Uitdaging | Primaire oorzaak | Gevolg |

|---|---|---|

| Materiaal Beweging | Hoge thermische uitzetting, lage stijfheid | Maatonnauwkeurigheid, kromtrekken |

| Warmteontwikkeling | Wrijving, spaanlassen | Gereedschapslijtage, werkharding, slechte afwerking |

| Braamvorming | Vervormbaarheid van het materiaal | Extra arbeidskosten, assemblageproblemen |

Bij het succesvol bewerken van complexe bronzen componenten gaat het minder om het bestrijden van de materiaaleigenschappen en meer om het werken ermee. Door talloze projecten hebben we onze strategieën verfijnd om deze uitdagingen om te zetten in voorspelbare, beheersbare variabelen. De juiste combinatie van fysieke instellingen, programmering en gereedschappen maakt het verschil.

Oplossingen voor opspannen en fixeren

Om materiaalbewegingen tegen te gaan, moet je strategie voor werkstukbevestiging rotsvast zijn zonder het product te vervormen.

Opspanning met lage spanning

In plaats van op één of twee plaatsen een enorme klemkracht uit te oefenen, gebruiken we meerdere contactpunten met een lagere, gelijkmatig verdeelde druk. Op maat gemaakte zachte bekken die zijn aangepast aan de contour van het onderdeel zijn hiervoor uitstekend geschikt. Voor bijzonder kwetsbare onderdelen kunnen we een vacuümhouder of zelfs een speciale lijm gebruiken voor de eerste bewerkingen, voordat we overgaan op traditionelere klemmen.

Strategische bewerkingsvolgorde

De volgorde van de bewerkingen is belangrijk. We voeren vaak eerst voorbewerkingen uit op alle vormen, waarbij we een kleine hoeveelheid materiaal overhouden. Daarna kunnen we het onderdeel ontklemmen en opnieuw opspannen om eventuele spanningen weg te nemen voordat we de nabewerkingen uitvoeren. Dit proces in twee stappen zorgt ervoor dat de uiteindelijke afmetingen stabiel zijn.

Strategieën voor koelmiddel en gereedschap

Het beheersen van hitte en bramen komt neer op wat er gebeurt aan de snijrand.

Toepassing koelmiddel

Een constante toevoer van koelmiddel van hoge kwaliteit is onontbeerlijk. Het dient drie doelen: het smeren van de snede, het koelen van het werkstuk en het gereedschap en, het belangrijkste, het wegspoelen van de spanen uit de snijzone. Bij sommige van onze toepassingen hebben we ontdekt dat hogedrukkoelvloeistofsystemen door de spindel bijzonder effectief zijn bij het voorkomen van spaanlassen en het afvoeren van spanen uit diepe kamers of gaten.

Gereedschapsselectie en geometrie

Scherpte is essentieel. We gebruiken gereedschappen met positieve hellingshoeken en hoogglans gepolijste groeven die speciaal ontworpen zijn voor non-ferromaterialen. Deze geometrieën bevorderen een zuivere snijwerking en helpen spanen soepel op te krullen en af te voeren. Gereedschappen met een coating kunnen de wrijving ook verminderen, maar de coating moet compatibel zijn met brons om nadelige chemische reacties te voorkomen.

| Oplossing | Gerichte uitdaging(en) | Opmerkingen over de implementatie |

|---|---|---|

| Opspanning met lage spanning | Materiaal Beweging | Gebruik meerdere klempunten, zachte bekken of vacuümhouders. |

| Geoptimaliseerde freesbanen | Hitteopbouw, braamvorming | Gebruik trochoïdaal frezen, meelopend frezen en constante gereedschapsinzet. |

| Correct gebruik van koelvloeistof | Hitteopbouw, braamvorming | Gebruik hogedrukkoelvloeistof om spanen te smeren en te verwijderen. |

| Scherp, specifiek gereedschap | Braamvorming, warmteontwikkeling | Gebruik gereedschap met een grote positieve spaanhoek en gepolijste groeven. |

Het omgaan met de complexiteit van CNC brons bewerken betekent dat de inherente uitdagingen direct moeten worden aangepakt. Zaken als materiaalbeweging, warmteontwikkeling en braamvorming kunnen de kwaliteit in gevaar brengen als ze genegeerd worden. Door strategische oplossingen te implementeren, zoals robuuste opspanningen met lage belasting, effectief koelmiddelbeheer en het gebruik van scherpe, materiaalspecifieke gereedschappen met geoptimaliseerde freesbanen, worden deze obstakels overwonnen. Deze proactieve benadering zorgt voor de productie van maatnauwkeurige bronzen componenten met een uitstekende oppervlakte-integriteit, die voldoen aan de veeleisende specificaties die vereist zijn in toepassingen met hoge prestaties.

Ontwerptips voor ingenieurs: Zorgen voor maakbaarheid en prestaties.

Ooit een bronzen onderdeel ontworpen dat er perfect uitzag in CAD, maar dan geconfronteerd met duizelingwekkende productietarieven of onverwachte defecten in het veld? Deze kloof tussen ontwerpintentie en productierealiteit is een veelvoorkomend probleem voor ingenieurs.

Om zowel de maakbaarheid als de prestaties van CNC-bewerkte bronzen onderdelen te garanderen, moeten ingenieurs de complexiteit van het ontwerp afwegen tegen de praktische productielimieten. Belangrijke strategieën zijn onder andere het vereenvoudigen van de geometrie, het specificeren van realistische toleranties, het ontwerpen voor standaard gereedschap, het integreren van functies om assemblage te verminderen en het plannen van toekomstig onderhoud.

Prestaties en praktisch evenwicht

Het uiteindelijke doel is om een onderdeel te maken dat zijn functie feilloos uitvoert gedurende de beoogde levensduur. Om dit te bereiken hoeft het echter niet moeilijk of duur te zijn om het onderdeel te produceren. De sleutel is het vinden van de juiste balans tussen prestatie-eisen en efficiënte productie. Deze balans is cruciaal voor elk project waarbij CNC brons bewerkt wordt.

Wanddikte en interne stralen

Bronslegeringen zijn weliswaar sterk, maar zachter dan staal. Dit beïnvloedt hoe ze zich gedragen tijdens het bewerken.

- Dunne muren: Het ontwerpen van te dunne wanden kan leiden tot klapperen of vervorming wanneer het onderdeel in de CNC machine wordt geklemd. Als vuistregel raden we aan om voor de meeste bronslegeringen de wanddikte boven de 1,5 mm (0,060 inch) te houden om de structurele integriteit tijdens het machinaal bewerken te behouden.

- Interne stralen: Scherpe interne hoeken zijn een klassieke ontwerpvalstrik. Ze vereisen zeer klein, gespecialiseerd snijgereedschap dat fragiel en traag is. Erger nog, ze creëren spanningsconcentratiepunten die kunnen leiden tot defecte onderdelen. Ontwerp inwendige hoeken altijd met een radius die iets groter is dan de radius van de frees. Met een grotere radius kunnen we een robuustere standaardfrees gebruiken, wat het proces versnelt en de kosten verlaagt.

Toleranties: De verborgen kosten

Toleranties bepalen hoeveel de uiteindelijke afmeting van een vorm mag variëren. Hoewel nauwe toleranties soms noodzakelijk zijn, is overtoleranties een van de grootste veroorzakers van onnodige kosten. Elke kleine tolerantie vereist zorgvuldiger instellen, lagere bewerkingssnelheden en frequentere inspecties. Bij sommige van onze vorige projecten bij PTSMAKE heeft het versoepelen van niet-kritieke toleranties de kosten van onderdelen met wel 30-40% verlaagd. Bekijk elke tolerantie kritisch voordat u de tekening afrondt. Vraag jezelf af of deze echt essentieel is voor de functie van het onderdeel. De materiaaleigenschappen, zoals Anisotropie8kan soms de dimensionale stabiliteit beïnvloeden.

Hier is een algemene richtlijn die we gebruiken om de kostenimpact te illustreren:

| Tolerantieniveau | Relatieve bewerkingskosten | Typische toepassing |

|---|---|---|

| Los (bijv. ±0,5 mm) | 1x | Algemene behuizingen, niet-contrasterende oppervlakken |

| Standaard (bijv. ±0,1 mm) | 2x - 3x | Montagedelen, standaard pasvormen |

| Strak (bijv. ±0,025 mm) | 5x - 10x | Lagerboringen, precisieassen |

Slim ontwerp voor efficiëntie en levensduur

Een goed ontwerp gaat verder dan de geometrie van één onderdeel. Het houdt rekening met de hele levenscyclus van het product, van assemblage tot onderhoud. Nadenken over deze stadia tijdens de eerste ontwerpfase kan leiden tot aanzienlijke besparingen en een betrouwbaarder product.

Functies integreren om assemblage te verminderen

Elk afzonderlijk onderdeel in een assemblage voegt complexiteit toe. Het betekent nog een onderdeel om te kopen, nog een stap in het assemblageproces en nog een interface waar toleranties problemen kunnen veroorzaken. Met de precisie van moderne CNC-bewerking is het vaak mogelijk om verschillende functies te combineren in een enkel bronzen onderdeel.

Bijvoorbeeld, in plaats van een plaat te ontwerpen met afzonderlijke ingeperste bussen, kunt u overwegen om de lageroppervlakken rechtstreeks in de plaat te bewerken. Dit creëert een sterker, meer geïntegreerd onderdeel, elimineert de pers-fit operatie, en verwijdert een potentieel punt van falen. Bij PTSMAKE werken we vaak samen met ingenieurs aan DFM (Design for Manufacturability) reviews om mogelijkheden te identificeren voor het consolideren van onderdelen.

Ontwerpen voor modulariteit en onderhoud

Hoewel het integreren van onderdelen krachtig is, moet je ook rekening houden met de onvermijdelijke realiteit van slijtage. Een modulaire ontwerpbenadering kan onderhoud veel eenvoudiger maken.

- Gemakkelijk toegankelijk: Denk na over hoe het onderdeel onderhouden zal worden. Zijn slijtagegevoelige oppervlakken gemakkelijk bereikbaar? Door bijvoorbeeld een bronzen slijtschijf te ontwerpen als een eenvoudig onderdeel met bouten, kan deze snel worden vervangen zonder de hele machine te demonteren.

- Standaardisatie: Vermijd het gebruik van aangepaste draadmaten of unieke bevestigingspatronen tenzij het absoluut noodzakelijk is. Door vast te houden aan standaard metrische of imperiale hardware kun je reparaties sneller en goedkoper uitvoeren voor de eindgebruiker. Niets is frustrerender dan speciaal gereedschap nodig hebben voor een eenvoudige vervanging.

Deze ontwerpkeuzes hebben een directe invloed op de productie-efficiëntie. Een onderdeel dat is ontworpen om met zo min mogelijk setups te worden bewerkt, zal altijd sneller en kosteneffectiever te produceren zijn. Door vanaf het begin rekening te houden met maakbaarheid en onderhoud, creëer je een onderdeel dat niet alleen hoge prestaties levert, maar ook efficiënt te produceren is en waar je gemakkelijk mee kunt leven.

Doordachte engineering is de basis van elk succesvol CNC-bewerkt bronzen onderdeel. Het gaat om een strategische balans tussen ideale prestaties en praktische uitvoerbaarheid. Door geometrieën te vereenvoudigen, realistische toleranties toe te passen en te ontwerpen voor de gehele levenscyclus van het product - van assemblage tot onderhoud - kun je onderdelen maken die niet alleen effectief en duurzaam zijn, maar ook kostenefficiënt om te produceren. Deze proactieve ontwerpfilosofie is de sleutel tot het overbruggen van de kloof tussen een geweldig concept en een succesvol eindproduct.

Ontdek CNC-verspaning in brons met PTSMAKE

Klaar om uw CNC-bewerking bronzen projecten te optimaliseren? Vertrouw PTSMAKE leveren hoge precisie, betrouwbare bronzen onderdelen op maat van uw exacte eisen. Neem nu contact met ons op voor een persoonlijke offerte en ervaar waarom de industrie leiders vertrouwen op PTSMAKE voor consistente kwaliteit, snelle respons, en op lange termijn productie partnerschappen.

Krijg diepgaand inzicht in vreten om deze veel voorkomende foutmodus in metaal-op-metaal toepassingen te voorkomen en de betrouwbaarheid van componenten te verbeteren. ↩

Begrijp hoe u deze veel voorkomende vorm van slijtage in uw CNC-bewerkte bronzen onderdelen kunt voorkomen. ↩

Leer hoe de studie van wrijving en slijtage helpt bij het ontwerpen van duurzamere mechanische onderdelen. ↩

Begrijp slijtage om schade aan het oppervlak en vastlopen van onderdelen te voorkomen, vooral bij toepassingen met hoge belasting. ↩

Ontdek hoe ultrasoon reinigen werkt om een perfect schoon oppervlak te verkrijgen voor superieure afwerkingsresultaten. ↩

Klik om te begrijpen hoe deze symbolische taal de vorm en functie van uw onderdeel garandeert, niet alleen de grootte. ↩

Leer hoe deze specifieke vorm van materiaaloverdracht de levensduur van uw gereedschap en de afwerking van uw werkstukken kan beïnvloeden. ↩

Begrijp hoe de richtinggevoeligheid van het materiaal de sterkte en prestaties van uw bronzen onderdeel kan beïnvloeden. ↩