Het vinden van de juiste partner voor CNC-bewerking op maat voor uw 2025 projecten voelt overweldigend als elke leverancier precisie belooft, maar slechts weinigen de geavanceerde mogelijkheden leveren die uw complexe onderdelen vereisen. U zit vast aan het evalueren van talloze leveranciers terwijl uw concurrentie voorop loopt met innovatieve productieoplossingen.

CNC machinale bewerking op maat in 2025 combineert AI-gestuurde automatisering, hybride productieprocessen en geavanceerde materiaalexpertise om zeer nauwkeurige, complexe onderdelen te leveren voor de luchtvaart-, medische en elektronica-industrie met snellere doorlooptijden en superieure kwaliteitscontrole.

Het productielandschap verandert snel en inzicht in deze opkomende trends bepaalt of uw volgende project slaagt of blijft steken in verouderde processen. Ik neem met u de belangrijkste innovaties door die CNC bewerkingen op maat transformeren, van hybride productietechnieken tot industriespecifieke toepassingen die de manier waarop we precisiefabricage in 2025 benaderen opnieuw vormgeven.

Waarom CNC-bewerking op maat essentieel is voor moderne productie?

Heb je ooit moeite gehad om een kant-en-klaar onderdeel te vinden dat perfect past bij je unieke ontwerp, waardoor je dure compromissen moest sluiten? Dit knelpunt kan hele projecten vertragen en leiden tot vertragingen en ondermaatse prestaties.

CNC bewerking op maat is essentieel omdat het met ongeëvenaarde precisie de kloof overbrugt tussen digitaal ontwerp en fysieke werkelijkheid. Het maakt de snelle productie van complexe, op maat gemaakte componenten mogelijk en stimuleert innovatie in een tijdperk waarin in massa geproduceerde onderdelen niet langer toereikend zijn voor gespecialiseerde toepassingen.

Het productielandschap is fundamenteel veranderd. We zijn afgestapt van het aloude model van massaproductie, waarbij fabrieken miljoenen identieke artikelen produceerden. Tegenwoordig vraagt de markt om flexibiliteit, specialisatie en snelheid. Dit heeft het tijdperk van high-mix, low-volume (HMLV) productie ingeluid, waar flexibiliteit waardevoller is dan pure output. In plaats van één product voor iedereen, moeten bedrijven nu een grote verscheidenheid aan onderdelen in kleinere hoeveelheden produceren, vaak met korte doorlooptijden. CNC bewerking op maat wordt dan niet alleen een optie, maar een noodzaak. Het elimineert de noodzaak voor dure en tijdrovende gereedschappen zoals mallen of matrijzen, waardoor directe productie vanuit een CAD-bestand mogelijk wordt.

Complexiteit mogelijk maken in veeleisende sectoren

De mogelijkheid om op aanvraag ingewikkelde en zeer nauwkeurige onderdelen te maken, heeft een revolutie teweeggebracht in verschillende belangrijke sectoren. Deze industrieën werken onder strikte normen waar falen geen optie is en generieke onderdelen gewoon niet voldoen.

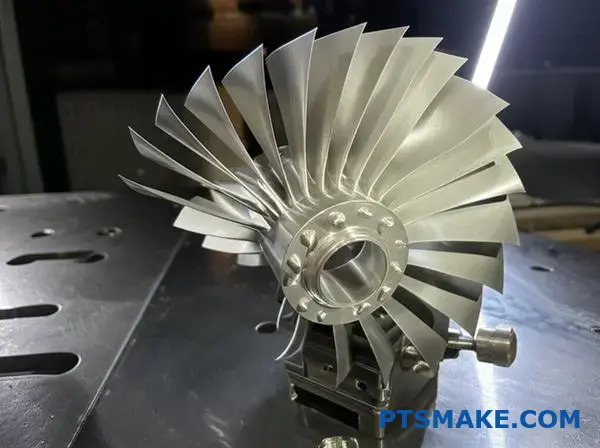

Ruimtevaart en defensie

In de ruimtevaart telt elke gram. Onderdelen moeten ongelooflijk sterk en toch licht zijn. CNC bewerking op maat stelt ons in staat om te werken met geavanceerde materialen zoals titanium en aluminiumlegeringen om complexe geometrieën te maken die de verhouding tussen sterkte en gewicht optimaliseren. Van turbinebladen tot structurele beugels, onderdelen vereisen krappe toleranties die alleen met computergestuurde processen kunnen worden bereikt. Het bereiken van dit niveau van nauwkeurigheid is sterk afhankelijk van robuuste procesbesturing en een diepgaand begrip van Geometrische dimensionering en toleranties1 (GD&T).

Medische apparaten

Op medisch gebied zijn absolute precisie en biocompatibiliteit vereist. Chirurgische instrumenten op maat, orthopedische implantaten en onderdelen voor diagnoseapparatuur moeten voldoen aan nauwkeurige specificaties. Een heupimplantaat moet bijvoorbeeld worden aangepast aan de unieke anatomie van een patiënt. CNC-verspaning maakt het mogelijk om deze patiëntspecifieke onderdelen te maken van materialen zoals medisch roestvrij staal of PEEK, wat zorgt voor een perfecte pasvorm en betrouwbare prestaties.

| Functie | Massaproductie | CNC-bewerking op maat |

|---|---|---|

| Volume | Hoog | Laag tot gemiddeld |

| Deel Verscheidenheid | Laag | Hoog |

| Kosten gereedschap | Zeer hoog (bijv. schimmels) | Laag tot gemiddeld |

| Doorlooptijd | Lang (eerste installatie) | Kort |

| Ontwerpflexibiliteit | Laag | Hoog |

Deze verschuiving betekent dat ingenieurs kunnen ontwerpen voor een optimale functie in plaats van te worden beperkt door wat gemakkelijk in massa te produceren is.

Naast industriële verschuivingen is de groeiende vraag naar personalisatie een belangrijke drijfveer voor productie op maat. Zowel consumenten als bedrijven verwachten nu producten die zijn afgestemd op hun specifieke behoeften en voorkeuren. Deze trend strekt zich uit van aangepaste consumentenelektronica tot zeer gespecialiseerde industriële machines. Een kant-en-klaar onderdeel is per definitie een compromis. Het is ontworpen om "goed genoeg" te zijn voor een groot aantal toepassingen, maar is zelden perfect voor één enkele toepassing. Wanneer een project topprestaties vereist of in een unieke ruimte moet passen, wordt een generiek onderdeel vaak de zwakste schakel. In eerdere projecten bij PTSMAKE hebben we gezien hoe een enkele op maat gemaakte beugel complexe integratie-uitdagingen kan oplossen waarvoor anders een compleet herontwerp nodig zou zijn geweest.

Unieke toepassingsuitdagingen oplossen

Aangepaste onderdelen gaan niet alleen over esthetiek of nieuwigheid; ze gaan over het oplossen van specifieke technische problemen die standaardonderdelen niet kunnen oplossen. Dit is waar de echte waarde van cnc machinale bewerking op maat schijnt.

Optimaliseren voor prestaties

Standaardonderdelen zijn ontworpen met gemiddelde prestaties in gedachten. Met een op maat gemaakt onderdeel kunt u optimaliseren voor specifieke factoren zoals gewichtsvermindering, warmteafvoer of materiaalsterkte. Een algemene koelplaat kan bijvoorbeeld voldoende koeling bieden, maar een op maat gemaakte koelplaat kan zo worden ontworpen dat deze perfect past in een compacte behuizing en een maximaal oppervlak heeft voor superieur thermisch beheer. Dit niveau van optimalisatie kan het verschil betekenen tussen een product dat werkt en een product dat uitblinkt.

Snelle prototyping en iteratie

De productontwikkelingscyclus is sneller dan ooit. Ingenieurs moeten snel ontwerpen, testen en itereren. CNC bewerking op maat is een ideale partner in dit proces. Het maakt het mogelijk om functionele prototypes te maken van engineering-grade materialen binnen enkele dagen in plaats van weken. Dit stelt teams in staat om ontwerpen te valideren, de functionaliteit te testen en noodzakelijke aanpassingen te doen voordat ze zich vastleggen op dure gereedschappen voor massaproductie. Het versnelt innovatie door de feedbackloop tussen idee en fysiek onderdeel ongelooflijk kort te maken.

| Toepassing | Standaard onderdeelbeperking | CNC oplossing op maat |

|---|---|---|

| Robotica eindeffector | Kan geen grip krijgen op unieke objectvormen | Grijperbekken bewerkt om overeen te komen met productgeometrie |

| Medisch implantaat | Standaardmaten veroorzaken slechte pasvorm | Patiëntspecifiek implantaat gebaseerd op MRI/CT-scans |

| Auto-prototype | Lange doorlooptijden voor gieten/vormen | Snel bewerkt motorblok voor inbouwtests |

| Aangepaste mallen en armaturen | Universele armaturen missen precisie | Machinaal bewerkte armaturen voor herhaalbare assemblagenauwkeurigheid |

Uiteindelijk stelt klantspecifieke bewerking ingenieurs in staat om precies te bouwen wat ze voor ogen hebben, zonder beperkt te worden door wat er in een catalogus beschikbaar is.

In de huidige productiewereld is de verschuiving van massaproductie naar klantspecifieke opdrachten met een hoge mix duidelijk. CNC bewerking op maat is de kerntechnologie die deze verandering mogelijk maakt. Het biedt de precisie en flexibiliteit die nodig is om complexe componenten te maken voor veeleisende industrieën zoals de luchtvaart en de medische sector. Nog belangrijker is dat het ingenieurs in staat stelt om unieke toepassingsuitdagingen op te lossen en te voldoen aan de groeiende vraag naar productpersonalisatie, waarbij specifieke ontwerpvereisten worden omgezet in hoogwaardige fysieke onderdelen zonder de beperkingen van traditionele methoden.

Top 4 Trends die CNC machinale bewerking op maat revolutioneren in 2025?

Worden uw projecten vertraagd door verouderde bewerkingsprocessen? Vraagt u zich af hoe u snellere doorlooptijden en hogere precisie kunt bereiken zonder uw budget op te blazen?

In 2025 zijn AI-gestuurde automatisering, robotica-integratie, hybride productie en de digitale draad de belangrijkste trends die de CNC bewerking op maat veranderen. Deze ontwikkelingen verleggen de grenzen van efficiëntie, precisie en schaalbaarheid en transformeren de manier waarop complexe onderdelen worden gemaakt, van prototype tot productie.

De opkomst van intelligente automatisering

Het gesprek over CNC-verspaning gaat niet meer alleen over het snijden van metaal, maar over het slimmer maken van het hele proces. Kunstmatige intelligentie (AI) en machinaal leren (ML) lopen voorop in deze verschuiving, van theoretische concepten naar praktische toepassingen op de werkvloer.

AI-gestuurde CAM- en freesbaanoptimalisatie

Traditioneel vereiste het programmeren van toolpaths in CAM-software uitgebreide handmatige input van ervaren technici. Nu kunnen AI-algoritmes de geometrie van een onderdeel analyseren en de meest efficiënte bewerkingsstrategie voorstellen. Dit gaat niet alleen om snelheid. AI kan tegelijkertijd de standtijd, de oppervlakteafwerking en de materiaalafnamesnelheden optimaliseren. Bij sommige van onze eerdere projecten bij PTSMAKE hebben we gezien dat AI-geoptimaliseerde gereedschapspaden de cyclustijden met wel 25% verkorten op complexe componenten. De software kan in enkele minuten duizenden mogelijkheden simuleren, een onmogelijke taak voor een menselijke programmeur. Het kan ook leren van eerdere opdrachten om toekomstige prestaties te verbeteren, waardoor een zelfverbeterend systeem ontstaat dat na verloop van tijd efficiënter wordt. Met deze benadering kunnen we AI gebruiken voor generatief ontwerp2waardoor lichtgewicht en toch sterke onderdelen ontstaan die voorheen ondenkbaar waren.

Voorspellend onderhoud en kwaliteitscontrole

Een andere game-changer is de rol van AI in voorspellend onderhoud. In plaats van te wachten tot een machine kapot gaat, wat de productie dagenlang kan stilleggen, verzamelen sensoren gegevens over trillingen, temperatuur en stroomverbruik. AI-modellen analyseren deze gegevens om te voorspellen wanneer een onderdeel het waarschijnlijk zal begeven, waardoor we proactief onderhoud kunnen plannen. Dit vermindert ongeplande stilstand drastisch. Op het gebied van kwaliteitscontrole worden AI-ondersteunde vision-systemen standaard. Deze systemen kunnen onderdelen met een ongelofelijke snelheid en nauwkeurigheid inspecteren en microscopische defecten identificeren die het menselijk oog zou kunnen missen. Dit zorgt ervoor dat elk onderdeel dat onze fabriek verlaat, voldoet aan de strengste toleranties die vereist zijn door industrieën zoals de lucht- en ruimtevaart en medische apparatuur.

| Trendcomponent | Traditionele methode | AI-geoptimaliseerde methode |

|---|---|---|

| Genereren van gereedschapsbanen | Handmatig programmeren door ingenieur | AI stelt optimale paden voor |

| Onderhoud | Reactief (repareren wanneer kapot) | Voorspellend (repareren voordat het kapot is) |

| Kwaliteitsinspectie | Handmatige of CMM-spotcontroles | Realtime, AI-inspectie |

Nieuwe mogelijkheden ontsluiten met geavanceerde technologieën

Naast intelligente automatisering zijn er andere trends die samenkomen om een meer geïntegreerd en capabel productie-ecosysteem te creëren. Deze trends richten zich op het combineren van processen en het verbinden van gegevensstromen voor een naadloze workflow.

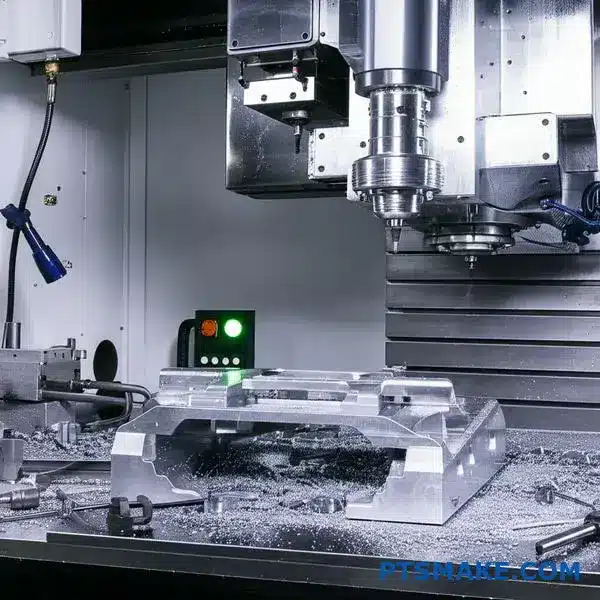

Hybride productie: Het beste van twee werelden

Jarenlang was fabricage een keuze tussen twee kampen: subtractief (CNC-verspaning) en additief (3D-printen). Hybride productie verwijdert die grens door beide in één machine te combineren. Stelt u zich eens voor: een complex metalen onderdeel 3D printen met interne koelkanalen en dan CNC frezen om de kritieke tegenliggende oppervlakken spiegelglad te bewerken - alles in één enkele opstelling. Deze benadering biedt een ongelooflijke ontwerpvrijheid. Het maakt het mogelijk om onderdelen te maken met ingewikkelde interne geometrieën die onmogelijk op een traditionele manier te bewerken zouden zijn. Bij PTSMAKE onderzoeken we hybride oplossingen voor klanten in de auto- en luchtvaartsector, waar het maken van lichtgewicht, sterke componenten met complexe interne kenmerken een topprioriteit is. Het vermindert het aantal instellingen, minimaliseert de kans op fouten bij het verplaatsen van een onderdeel tussen machines en verkort de doorlooptijd van ontwerp tot eindproduct aanzienlijk.

De Digitale Draad: Eén enkele bron van waarheid

De "digitale draad" is het concept van het creëren van een verbonden gegevensstroom die door de gehele levenscyclus van een onderdeel loopt, van het eerste ontwerp tot productie en eindinspectie. Het zorgt ervoor dat iedereen - van de ontwerpingenieur tot de machineoperator - met dezelfde actuele informatie werkt.

| Stadium | Gegevens in de digitale draad | Voordeel |

|---|---|---|

| Ontwerp | 3D CAD-model, GD&T, materiaalspecificaties | Eén enkele bron van waarheid voor ontwerpintentie |

| Productie | CAM-programma's, gereedschapsgegevens, machine-instellingen | Elimineert fouten door handmatige gegevensinvoer |

| Inspectie | CMM-rapporten, gegevens vision-systeem | Creëert een volledig digitaal record voor traceerbaarheid |

Deze connectiviteit elimineert gegevenssilo's en vermindert fouten veroorzaakt door miscommunicatie of verouderde bestanden. Wanneer een ontwerp wordt bijgewerkt, wordt de wijziging automatisch doorgevoerd in de CAM-software en het inspectieplan. Deze naadloze integratie is essentieel voor het handhaven van kwaliteit en consistentie, vooral in hoogvolume productie voor CNC bewerking op maat. Het biedt volledige traceerbaarheid, wat een niet-onderhandelbare vereiste is voor onze klanten in gereguleerde industrieën.

In 2025 wordt het landschap van CNC machinale bewerking op maat opnieuw gedefinieerd door intelligente en verbonden technologieën. AI en robotica automatiseren complexe taken, waardoor de efficiëntie en precisie voorbij eerdere grenzen stijgen. Ondertussen combineert hybride productie additieve en subtractieve processen om voorheen onmogelijke onderdelen te maken. De digitale draad die dit alles samenbrengt, zorgt voor een naadloze, foutloze gegevensstroom vanaf het eerste ontwerpconcept tot en met de laatste kwaliteitsinspectie, wat ongekende betrouwbaarheid en snelheid oplevert.

Geavanceerde materialen en hun invloed op CNC-bewerking op maat?

Is uw project ooit vastgelopen omdat traditionele metalen niet aan de prestatie-eisen kunnen voldoen? Wordt u geconfronteerd met defecte onderdelen of overgewicht door het gebruik van verouderde materialen voor geavanceerde toepassingen?

Geavanceerde materialen zoals titaniumlegeringen, composieten en hoogwaardige kunststoffen zorgen voor een revolutie in het productontwerp. Ze hebben een grote invloed op cnc custom machining en vereisen gespecialiseerde gereedschappen, geavanceerde machines en diepgaande proceskennis om met hun unieke eigenschappen om te gaan en superieure sterkte, lichter gewicht en verbeterde duurzaamheid te ontsluiten.

De verschuiving van standaard aluminium en staal naar geavanceerde materialen is niet alleen een trend; het is een noodzaak voor innovatie in sectoren als de lucht- en ruimtevaart, de medische sector en de auto-industrie. Deze materialen spelen echter niet volgens de oude regels. Elk van deze materialen heeft zijn eigen unieke obstakels die een project snel kunnen doen ontsporen als je niet voorbereid bent. Mijn ervaring bij PTSMAKE is dat het succesvol omgaan met deze uitdagingen het verschil maakt tussen een standaard machinebouwer en een echte productiepartner.

Het mijnenveld voor machinale bewerking: Geavanceerde materialen temmen

Het verspanen van geavanceerde materialen is een heel ander spel. Het gaat minder om de ruwe snijsnelheid en meer om finesse, controle en een grondige kennis van de materiaalkunde. De eigenschappen die deze materialen zo aantrekkelijk maken - sterkte, hardheid en lage thermische geleidbaarheid - zijn precies de dingen die ze moeilijk te bewerken maken.

Titaanlegeringen (bijv. Ti-6Al-4V)

Titanium staat bekend om zijn ongelofelijke verhouding tussen sterkte en gewicht, maar het is berucht op de werkvloer. De lage thermische geleidbaarheid betekent dat de warmte niet via het werkstuk of de spanen wordt afgevoerd. In plaats daarvan concentreert de warmte zich op het snijgereedschap, wat leidt tot snelle slijtage en mogelijk falen. Het heeft ook de neiging om werkharding3waarbij het materiaal harder wordt tijdens het snijden, waardoor er nog meer spanning op het gereedschap komt te staan. Om dit tegen te gaan gebruiken we hogedrukkoelvloeistofsystemen, gespecialiseerde hardmetalen gereedschappen met sterke coatings en zorgvuldig gecontroleerde, lagere snijsnelheden om de hitte te beheersen en burn-out van het gereedschap te voorkomen.

Koolstofvezelcomposieten (CFRP)

Composieten zijn sterk en ongelooflijk licht, maar ze zijn schurend en gevoelig voor delaminatie. De koolstofvezels zijn hard voor snijgereedschap, waardoor het snel slijt. Belangrijker nog, onjuiste snijtechnieken kunnen ervoor zorgen dat de lagen loslaten (delamineren) of dat er vezels uittrekken, waardoor de structurele integriteit van het onderdeel in gevaar komt. We gebruiken polykristallijn diamantgereedschap (PCD), dat extreem hard en slijtvast is. We gebruiken ook specifieke strategieën zoals orbitaal boren en frezen met hoge snelheid en lage voeding om zuivere sneden te krijgen zonder de interne structuur van het materiaal te beschadigen.

Technische kunststoffen met hoge prestaties (GLUUR, Ultem)

Kunststoffen zoals PEEK bieden een uitstekende chemische weerstand en prestaties bij hoge temperaturen, waardoor ze in veel toepassingen metalen kunnen vervangen. De belangrijkste uitdaging hierbij is het beheersen van de thermische uitzetting en het voorkomen van smelten. Deze materialen hebben een laag smeltpunt in vergelijking met metalen. Te veel wrijving van het snijgereedschap genereert warmte, waardoor de kunststof kan smelten, wat leidt tot een slechte oppervlakteafwerking en maatonnauwkeurigheid. Bij PTSMAKE gebruiken we extreem scherpe gereedschappen, vaak met specifieke geometrieën voor kunststoffen, en stralen we met lucht of koude lucht in plaats van traditionele koelvloeistof om thermische schokken te voorkomen en een zuivere, precieze snede te verkrijgen.

Een snelle vergelijking laat het verschil zien:

| Materiaaleigenschap | Aluminium 6061 | Titanium (Ti-6Al-4V) | Koolstofvezel (CFRP) | PEEK |

|---|---|---|---|---|

| Bewerkbaarheid | Uitstekend | Slecht | Redelijk (Schurend) | Goed |

| Primaire uitdaging | Gummy, Chipcontrole | Warmteontwikkeling, gereedschapsslijtage | Delaminatie, slijtage | Smelten, thermische uitzetting |

| Typisch gereedschap | HSS, Hardmetaal | Hardmetaal met coating | PCD Diamant | Scherp, ongecoat carbide |

| Koelvloeistof Strategie | Vloed Koelvloeistof | Koelvloeistof onder hoge druk | Droge of koude lucht | Droge of koude lucht |

Hoewel de uitdagingen aanzienlijk zijn, zijn de mogelijkheden die deze materialen bieden nog groter. De mogelijkheid om ze op de juiste manier te bewerken opent de deur naar het maken van onderdelen die voorheen onmogelijk waren. Het gaat om meer dan alleen het snijden van materiaal; het gaat om het mogelijk maken van de volgende generatie technologie. Een goed uitgevoerd cnc-bewerkingsproces op maat verandert een blok geavanceerd materiaal in een essentieel onderdeel dat bestand is tegen extreme omgevingen, het totale gewicht kan verlagen of kan voldoen aan strenge eisen op het gebied van biocompatibiliteit.

Kansen gesmeed door expertise

Het succesvol bewerken van deze materialen is waar echte waarde wordt gecreëerd. Het stelt ingenieurs in staat om onderdelen te ontwerpen die lichter, sterker en duurzamer zijn dan ooit tevoren. Dit is niet zomaar een incrementele verbetering; het is een sprong voorwaarts in prestaties.

Prestaties ontsluiten in lucht- en ruimtevaart en auto's

In de ruimtevaart is elke gram belangrijk. Dankzij titaniumlegeringen en koolstofvezelcomposieten kunnen onderdelen worden gemaakt die even sterk of sterker zijn als staal tegen een fractie van het gewicht. Dit vertaalt zich direct naar een betere brandstofefficiëntie en een groter laadvermogen. In een van onze vorige projecten bij PTSMAKE hielpen we een klant bij de overgang van een structurele beugel van aluminium naar een titaniumlegering. Hoewel het cnc custom bewerkingsproces complexer was en een 30% toename in machinetijd per onderdeel vereiste, was het uiteindelijke onderdeel 40% lichter terwijl de belastbaarheid toenam, een kritische afweging voor hun toepassing.

Een revolutie in medische hulpmiddelen

Voor medische implantaten en chirurgische instrumenten zijn materialen als PEEK en titanium van medische kwaliteit baanbrekend. Hun biocompatibiliteit betekent dat ze veilig in het menselijk lichaam kunnen worden gebruikt zonder bijwerkingen te veroorzaken. PEEK is ook radiolucent, wat betekent dat het niet interfereert met medische beeldvorming zoals röntgenstralen of MRI-scans. Het bewerken van deze materialen met de nauwe toleranties die vereist zijn voor medische hulpmiddelen vereist een zeer gecontroleerde omgeving en proces. Om bijvoorbeeld een kooi voor een ruggegraatfusie van PEEK te maken, moet de oppervlakte zodanig worden afgewerkt dat bacteriegroei wordt voorkomen en moeten de afmetingen absoluut nauwkeurig zijn voor een goede pasvorm.

Industriële en robottoepassingen opwaarderen

In robotica en industriële machines kunnen onderdelen gemaakt van materialen zoals Ultem of versterkte composieten de massa van bewegende onderdelen verminderen. Lichtere robotarmen kunnen bijvoorbeeld sneller en nauwkeuriger bewegen, met minder energieverbruik. Dit verbetert de algehele efficiëntie en prestaties van het systeem. De uitdaging ligt in het bewerken van deze materialen zonder interne spanningen te introduceren die kunnen leiden tot voortijdig falen onder hoog-cyclische vermoeidheidsomstandigheden. Zorgvuldige strategieën voor de gereedschapsbanen en spanningsontlastende stappen zijn cruciaal.

Deze tabel laat zien hoe een materiaalkeuze rechtstreeks verband houdt met een marktopportuniteit:

| Geavanceerd materiaal | Belangrijkste eigenschap | Toepassing in de industrie | Resulterende kans |

|---|---|---|---|

| Titaanlegeringen | Hoge sterkte/gewicht | Ruimtevaart | Lichtere, zuinigere vliegtuigen |

| Koolstofvezel | Extreme stijfheid en laag gewicht | Auto's/Motorsport | Snellere, responsievere voertuigen |

| PEEK | Biocompatibiliteit, radiolucentie | Medisch | Veiligere en effectievere implantaten |

| Ultem | Hoge sterkte en hittebestendigheid | Robotica/Industrieel | Efficiëntere automatisering met hogere snelheden |

Geavanceerde materialen leveren aanzienlijke hindernissen op bij cnc custom machining, van extreme gereedschapsslijtage bij het snijden van titanium tot het risico op delaminatie bij composieten. Deze uitdagingen zijn echter direct gekoppeld aan de eigenschappen die deze materialen zo waardevol maken. Door gebruik te maken van gespecialiseerde gereedschappen, verfijnde technieken en diepgaande expertise bieden deze materialen ongekende mogelijkheden voor innovatie. Ze maken de creatie mogelijk van lichtere, sterkere en veerkrachtigere componenten die de prestatienormen herdefiniëren in industrieën van lucht- en ruimtevaart tot medische apparatuur.

Branchespecifieke toepassingen: Van luchtvaart tot medische apparatuur?

Heb je je ooit afgevraagd of één enkel fabricageproces kan voldoen aan de extreme eisen van de ruimtevaart, de precisie van leven of dood van medische apparatuur en de grote volumes in de autowereld?

Ja, CNC machinale bewerking op maat is uniek voor belangrijke industrieën door gebruik te maken van specifieke materialen, ultrakrappe toleranties te realiseren en zich te houden aan strenge wettelijke normen. Het biedt precisie voor de ruimtevaart, biocompatibiliteit voor de medische sector en betrouwbaarheid voor auto-onderdelen.

Als we het hebben over branchespecifieke toepassingen, gaan we verder dan algemene mogelijkheden. We bespreken hoe een proces zich aanpast om unieke problemen met een hoge inzet op te lossen. Mijn ervaring is dat geen enkel vakgebied de grenzen van CNC-verspaning beter test dan de luchtvaart.

Ruimtevaart: De grenzen verleggen van precisie en materialen

In de lucht- en ruimtevaartsector is er geen ruimte voor fouten. Eén enkel defect onderdeel kan catastrofale gevolgen hebben en daarom zijn de normen zo ongelooflijk hoog. De onderdelen zijn vaak complex, licht van gewicht en moeten bestand zijn tegen extreme temperaturen, drukken en spanningen. Dit is waar de echte waarde van CNC precisiebewerking naar voren komt.

De uitdaging van exotische materialen

Ruimtevaartingenieurs kiezen vaak voor superlegeringen zoals Inconel, Titanium en gespecialiseerde aluminiumlegeringen. Deze materialen worden gekozen vanwege hun uitzonderlijke verhouding sterkte/gewicht en weerstand tegen corrosie en hitte. Ze zijn echter notoir moeilijk te bewerken. Bij PTSMAKE hebben we ontdekt dat voor succes meer nodig is dan alleen geavanceerde apparatuur; het vereist een grondige kennis van materiaalkunde. De snijsnelheden, voedingssnelheden en zelfs het type koelmiddel moeten perfect gekalibreerd zijn om werkharding of gereedschapbreuk te voorkomen. We hebben ooit gewerkt aan een project voor turbinebladen waarbij de vorige leverancier van de klant faalde omdat hij de interne spanningen in de titanium billet niet kon beheersen, waardoor microbreuken ontstonden. Onze oplossing bestond uit een machinaal bewerkingsproces in meerdere fasen met zorgvuldig gecontroleerd thermisch beheer, waardoor het uiteindelijke onderdeel Geometrische dimensionering en toleranties (GD&T)4 was vlekkeloos.

Navigeren door naleving van regelgeving

Over naleving valt niet te onderhandelen. De AS9100-norm bijvoorbeeld regelt het kwaliteitsmanagementsysteem voor luchtvaart-, ruimtevaart- en defensieorganisaties. Deze norm vereist een nauwgezette traceerbaarheid van de grondstof tot het verpakte eindproduct. Elke stap van het cnc bewerkingsproces moet gedocumenteerd en controleerbaar zijn. Dit omvat materiaalcertificeringen, machinekalibratiegegevens en eindinspectierapporten. Voor klanten biedt dit de kritische zekerheid dat elk onderdeel voldoet aan de exacte specificaties die vereist zijn voor vluchtveilige toepassingen.

| Functie | Titanium (Ti-6Al-4V) | Inconel 718 | Aluminium 7075 |

|---|---|---|---|

| Primair gebruik | Constructiedelen, motoronderdelen | Turbinebladen, uitlaatsystemen | Romp, vleugelstructuren |

| Belangrijkste eigenschap | Hoge sterkte-gewichtsverhouding | Extreme hittebestendigheid | Lichtgewicht en sterk |

| Bewerkbaarheid | Moeilijk | Zeer moeilijk | Goed |

| Focus op naleving | Materiaalzuiverheid, spanningsontlasting | Warmtebehandelingscontrole | Traceerbaarheid, afwerkingskwaliteit |

Dit detailniveau is wat een standaard machinewerkplaats onderscheidt van een vertrouwde productiepartner in de ruimtevaartindustrie.

Terwijl de lucht- en ruimtevaart topprestaties onder extreme omstandigheden vereisen, stelt de industrie van medische hulpmiddelen ons voor een andere, maar even kritieke reeks uitdagingen. Hier verschuift de aandacht van mechanische stress naar biocompatibiliteit en sterilisatie, waarbij de interactie tussen het onderdeel en het menselijk lichaam van het grootste belang is.

Medische hulpmiddelen: Waar biocompatibiliteit en complexiteit elkaar ontmoeten

Voor medische onderdelen zorgt precisie ervoor dat een apparaat werkt zoals het bedoeld is, of het nu gaat om een botschroef of een onderdeel in een diagnoseapparaat. Maar daarnaast moeten de materialen zelf veilig zijn voor menselijk contact. Dit introduceert een laag complexiteit die gespecialiseerde kennis vereist van zowel machinale bewerking als medische regelgeving.

Materiaalkeuze en sterilisatie

Medische materialen zoals 316L roestvrij staal, PEEK en titanium zijn veelgebruikte keuzes. Ze worden geselecteerd op hun niet-reactieve eigenschappen en hun vermogen om herhaalde sterilisatiecycli, zoals autoclaveren, te weerstaan. Het bewerkingsproces zelf mag deze eigenschappen niet in gevaar brengen. Het gebruik van de verkeerde snijvloeistoffen kan bijvoorbeeld residuen achterlaten die moeilijk te verwijderen zijn en ongewenste reacties bij een patiënt kunnen veroorzaken. We bewerken deze onderdelen in een zeer gecontroleerde omgeving en gebruiken vaak specifieke snijgereedschappen en smeermiddelen die zijn goedgekeurd voor medische toepassingen. De afwerking van het oppervlak is ook kritisch; een glad, gepolijst oppervlak is gemakkelijker schoon te maken en te steriliseren en vormt minder snel een broedplaats voor bacteriën.

Automobiel: Prestaties en schaalbaarheid in evenwicht brengen

De auto-industrie is een fascinerende mix van hoge prestatie-eisen en de behoefte aan kosteneffectieve, schaalbare productie. Hoewel gestanste en gegoten onderdelen de volumeproductie domineren, is CNC machinale bewerking op maat essentieel voor een aantal belangrijke gebieden.

Prototyping en prestatieonderdelen

Voordat een nieuw motorblok of ophangingscomponent in massaproductie gaat, wordt het rigoureus getest. CNC-verspaning is de methode bij uitstek voor het maken van deze eerste prototypes omdat het snel en nauwkeurig is en snelle ontwerpherhalingen mogelijk maakt. Voor prestaties en racetoepassingen zijn CNC-bewerkte onderdelen vaak het eindproduct. Aangepaste zuigers, inlaatspruitstukken en remonderdelen worden machinaal vervaardigd uit massieve blokken aluminium of staal om een sterkte en precisie te bereiken die bij gieten niet te evenaren zijn.

Hier volgt een snelle vergelijking van de belangrijkste drijfveren in deze drie belangrijke sectoren:

| Industrie | Primaire zorg | Belangrijkste materiaalkenmerk | Toepasselijke norm (voorbeeld) |

|---|---|---|---|

| Ruimtevaart | Betrouwbaarheid en veiligheid | Verhouding sterkte/gewicht | AS9100 |

| Medisch | Patiëntveiligheid | Biocompatibiliteit | ISO 13485 |

| Automotive | Prestaties en kosten | Duurzaamheid | IATF 16949 |

In eerdere projecten bij PTSMAKE, hebben we automotive klanten geholpen met het snel ontwikkelen en testen van nieuwe elektrische voertuigen (EV) componenten, met behulp van onze CNC mogelijkheden om functionele prototypes te produceren in dagen in plaats van weken. Deze snelheid is een belangrijk concurrentievoordeel in een snel veranderende markt.

CNC machinale bewerking op maat is geen pasklare oplossing. De ware kracht ligt in het aanpassingsvermogen om te voldoen aan de unieke eisen van verschillende sectoren. In de ruimtevaart levert het ongeëvenaarde precisie met moeilijke materialen onder de strenge AS9100 voorschriften. In de medische sector garandeert het de veiligheid van patiënten met biocompatibele materialen en steriele afwerkingen die voldoen aan ISO 13485. Voor de auto-industrie biedt het de snelheid voor prototyping en de prestaties voor high-end componenten, waarbij kwaliteit wordt gecombineerd met schaalbaarheid.

Geavanceerde kwaliteitscontrolesystemen integreren voor foutloze onderdelen?

Worstelt u met onverwachte defecten in complexe onderdelen die pas bij de eindinspectie verschijnen? Veroorzaken kwaliteitscontroles na de productie frustrerende vertragingen en kostbaar herwerk, waardoor uw hele projecttijdlijn wordt ondermijnd?

Deze uitdagingen worden opgelost door geavanceerde kwaliteitscontrolesystemen direct te integreren in de cnc-workflow voor machinale bewerking op maat. Technologieën zoals procesinspectie, 3D-laserscannen en AI-gestuurde analyse vangen afwijkingen in realtime op, waardoor een consistente kwaliteit, minimale defecten en foutloze productie mogelijk worden.

De tijd dat we alleen op een eindinspectie konden vertrouwen, is voorbij. Moderne productie, vooral in sectoren waar veel op het spel staat zoals de lucht- en ruimtevaart en de medische sector, vraagt om een proactieve benadering van kwaliteit. We hebben kwaliteitsborging veranderd van een laatste bewaker naar een geïntegreerd onderdeel van het gehele bewerkingsproces. Deze verschuiving wordt aangedreven door ongelooflijke technologieën die real-time gegevens en controle bieden.

Procesinspectie: Fouten opsporen wanneer ze zich voordoen

Bij procesinspectie wordt het product gemeten terwijl het nog op de CNC machine zit. Dit gebeurt vaak met geautomatiseerde schakelende meettasters die tussen bewerkingsstappen door kritieke afmetingen, productielocaties en dieptes kunnen controleren. In plaats van tot het einde te wachten om te ontdekken dat een gereedschap iets is afgesleten of een opstelling is verschoven, kunnen we deze kleine afwijkingen direct detecteren.

Deze methode werkt als een real-time feedbacklus. Als een taster detecteert dat een vorm buiten de tolerantie valt, kan het systeem de operator waarschuwen of zelfs automatisch de bewerkingsparameters voor volgende producten aanpassen. Bij PTSMAKE vinden we dit onmisbaar bij meerdere bewerkingen waarbij een vroege fout het hele werkstuk kan ruïneren. Het is een eenvoudig concept dat de uitval drastisch vermindert en de algehele consistentie verbetert.

3D laserscannen: Een complete digitale tweeling vastleggen

Voor onderdelen met complexe rondingen en organische vormen kunnen traditionele meetinstrumenten zoals schuifmaten of zelfs een CMM traag zijn en subtiele imperfecties missen. Dit is waar 3D laserscannen uitblinkt. Een contactloze laserscanner gaat over het product en legt miljoenen datapunten vast op het oppervlak om een gedetailleerd digitaal model te maken.

Deze ongelooflijk dichte Puntwolk5 wordt vervolgens digitaal over het originele CAD-model gelegd. De software genereert automatisch een kleurenkaart met de afwijkingen, zodat gebieden die buiten de tolerantie vallen direct gemarkeerd worden. Deze techniek is van onschatbare waarde voor het controleren van complexe geometrieën, het identificeren van vervormingen na een warmtebehandeling of reverse-engineering van oudere onderdelen. Het biedt een uitgebreid detailniveau waar handmatige inspectie simpelweg niet aan kan tippen.

| Functie | Traditionele inspectie | Geavanceerde procesinspectie | 3D laserscannen |

|---|---|---|---|

| Timing | Post-productie | Tijdens de productie | Post-productie (snel) |

| Gegevenspunten | Beperkte, specifieke punten | Belangrijkste functies, real-time | Miljoenen punten |

| Complexiteit | Het beste voor eenvoudige geometrie | Goed voor kritieke functies | Ideaal voor complexe oppervlakken |

| Defecten opsporen | Vangt laatste fouten op | Voorkomt samengestelde fouten | Identificeert subtiele afwijkingen |

Het implementeren van deze technologieën is meer dan alleen het kopen van nieuwe apparatuur; het gaat om het bouwen van een slimmer, datagestuurd productie-ecosysteem. De ware kracht ontstaat wanneer deze systemen samenwerken en verificatielagen creëren die het bijna onmogelijk maken om defecten te missen. Deze geïntegreerde aanpak maakt het verschil tussen een goede machinebouwer en een betrouwbare productiepartner.

De opkomst van AI-gestuurde autonome kwaliteitsborging

De volgende stap in kwaliteitscontrole is het gebruik van kunstmatige intelligentie (AI) en machinaal leren (ML). Terwijl tasters en scanners enorme hoeveelheden gegevens verzamelen, zet AI die gegevens om in voorspellende inzichten. AI-systemen kunnen trends van honderden productieruns analyseren en subtiele patronen identificeren die voorafgaan aan een kwaliteitsprobleem.

Een AI-algoritme kan bijvoorbeeld minuscule stijgingen in spindeltemperatuur correleren met microscopische veranderingen in de oppervlakteafwerking. Door deze trend te signaleren, kan het slijtage van gereedschap voorspellen en een vervanging plannen voordat onderdelen buiten de specificaties vallen. Dit verandert kwaliteitsborging van een reactieve of zelfs proactieve toestand naar een voorspellende. Het maakt autonome kwaliteitscontrole mogelijk, waarbij het systeem zichzelf corrigeert op basis van historische en real-time gegevens, zodat er minder voortdurend menselijk toezicht nodig is en de kans op menselijke fouten minimaal is. Onze ervaring met klanten is dat dit voorspellend vermogen een sleutelfactor is in het bereiken van echte 'lights-out' productie voor bepaalde hoog-volume projecten.

Een synergetisch kwaliteitsecosysteem creëren

Deze geavanceerde systemen zijn het meest effectief als ze niet afzonderlijk worden gebruikt. Een echt robuuste kwaliteitsstrategie voor cnc machinale bewerking op maat integreert ze in een naadloze workflow. Stelt u zich eens voor dat er een complex luchtvaartonderdeel wordt gemaakt. Een in-process taster controleert de diameter van een kritieke boring direct na het boren. Als het onderdeel klaar is, maakt een 3D-laserscanner een volledige oppervlaktescan om te controleren op kromtrekken of vervorming. Al deze gegevens worden ingevoerd in een AI-systeem dat de resultaten registreert, langetermijntrends bewaakt en een volledig digitaal kwaliteitsrecord voor dat specifieke onderdeel bijhoudt - een concept dat bekend staat als een "digitale draad". Dit ecosysteem zorgt ervoor dat kwaliteit niet alleen wordt geïnspecteerd, maar wordt ingebouwd in elke stap van het proces.

| Metrisch | Zonder geavanceerde QA | Met geïntegreerde geavanceerde QA |

|---|---|---|

| Defectenpercentage | Hoger, laat ontdekt | Aanzienlijk lager, vroegtijdig ontdekt |

| Inspectietijd | Lang, handmatig proces | Geautomatiseerd, veel sneller |

| Kosten van herbewerking/afval | Hoog door late detectie | Drastisch verminderd |

| Procesconsistentie | Vertrouwt op vaardigheid van de operator | Gegevensgestuurd en geautomatiseerd |

| Levensvatbaarheid van complexe onderdelen | Riskant en moeilijk te controleren | Hoog vertrouwen en traceerbaarheid |

Uiteindelijk gaat het bij het integreren van geavanceerde kwaliteitscontrole om het wegnemen van onzekerheid uit het cnc custom machining proces. In plaats van te hopen dat een onderdeel correct is, bieden technologieën zoals procesinspectie, 3D-scannen en AI zekerheid op basis van gegevens. Hierdoor kunnen fabrikanten zoals wij bij PTSMAKE vol vertrouwen zeer complexe onderdelen produceren met een uitzonderlijke consistentie. Door kwaliteitscontroles in te bouwen in de workflow, minimaliseren we kostbare nabewerkingen en vertragingen en zorgen we ervoor dat het uiteindelijk geleverde onderdeel perfect overeenkomt met het ontwerp.

Duurzaamheid en milieuvriendelijke werkwijzen bij CNC machinale bewerking op maat.

Vindt u het moeilijk om precisiefabricage af te stemmen op verantwoordelijkheid voor het milieu? Lijkt de drang naar duurzaamheid in strijd te zijn met uw budget en kwaliteitsnormen voor onderdelen op maat?

Duurzame CNC bewerking op maat integreert energiezuinige machines, materiaalrecycling en afvalvermindering. Deze praktijken verlagen niet alleen de impact op het milieu, maar leiden ook tot aanzienlijke kostenbesparingen, zorgen voor naleving van de regelgeving en versterken de reputatie van uw merk door te voldoen aan de moderne verwachtingen.

Duurzaamheid in de productie is niet alleen een kwestie van een goed gevoel; het is een belangrijke bedrijfsstrategie die tastbare resultaten oplevert. In de wereld van CNC machinale bewerking op maat, waar precisie en efficiëntie van het grootste belang zijn, zorgen milieuvriendelijke praktijken voor een veerkrachtigere en winstgevendere productie. Het begint met een mentaliteitsverandering, waarbij afval niet wordt gezien als een bijproduct maar als een teken van inefficiëntie. Door te focussen op de belangrijkste gebieden kan elke machinewerkplaats aanzienlijke stappen zetten in de richting van een groenere toekomst zonder afbreuk te doen aan de kwaliteit die klanten verwachten. Bij PTSMAKE hebben we onze inspanningen gericht op praktische veranderingen die de grootste impact hebben op zowel het milieu als onze operationele uitmuntendheid.

De pijlers van groen CNC verspanen

De reis naar duurzaamheid kan worden onderverdeeld in drie fundamentele gebieden: energieverbruik, materiaalbeheer en afvalvermindering. Elk gebied biedt unieke mogelijkheden voor verbetering.

Energie-efficiënte machines en processen

Moderne CNC machines zijn veel energiezuiniger dan hun voorgangers. Upgraden naar apparatuur met functies zoals energiebesparende stand-bymodi en variabele frequentieaandrijvingen (VFD's) kan het elektriciteitsverbruik drastisch verlagen. Op basis van onze interne analyse kunnen nieuwere machines het ongebruikte energieverbruik met meer dan 30% verlagen. Naast hardware is het optimaliseren van de freesbanen cruciaal. Geavanceerde CAM-software kan kortere, efficiëntere snijcycli maken, waardoor de machine minder lang draait en dus minder energie verbruikt per onderdeel. Een kortere cyclus bespaart niet alleen energie, maar verhoogt ook de verwerkingscapaciteit.

Slim materiaalbeheer en recycling

Afval begint al voordat de eerste snede is gemaakt. Het kiezen van het juiste materiaalformaat en het effectief nesten van onderdelen op de materiaalplaat kan het afval aanzienlijk verminderen. Voor het afval dat onvermijdelijk ontstaat, is een robuust recyclingprogramma essentieel. Metaalspanen, of spanen, van materialen als aluminium, staal en titanium zijn zeer waardevol en kunnen worden verzameld, gescheiden per legering en terugverkocht aan leveranciers. Dit voorkomt niet alleen dat materiaal op een stortplaats belandt, maar genereert ook een inkomstenstroom die de materiaalkosten compenseert. Een uitgebreid Levenscyclusanalyse6 van een product blijkt vaak dat de winning van grondstoffen een van de grootste milieueffecten heeft, waardoor recycling een cruciale stap wordt.

| Praktijk | Traditionele aanpak | Duurzame aanpak | Belangrijkste gevolgen |

|---|---|---|---|

| Gebruik koelvloeistof | Koelvloeistoffen op basis van aardolie | Plantaardige oliën of MQL | Minder giftig en gemakkelijker en goedkoper te verwijderen. |

| Metaalschroot | Afgevoerd als gemengd afval | Gescheiden per type en gerecycled | Genereert inkomsten en spaart hulpbronnen. |

| Energieverbruik | Machines draaien stationair op vol vermogen | Energiebesparende modi, VFD's | Verlaagt elektriciteitsrekeningen en koolstofvoetafdruk. |

| Verpakking | Plastic en schuim voor eenmalig gebruik | Herbruikbare bakken of gerecycled karton | Vermindert verpakkingsafval en materiaalkosten. |

De voordelen van het omarmen van duurzaamheid bij CNC machinale bewerking op maat reiken veel verder dan milieuzorg. Deze praktijken creëren een krachtig zakelijk voordeel, zorgen voor financiële winst, vereenvoudigen de naleving van regelgeving en bouwen een merk op dat aanslaat op de huidige markt. Het integreren van groene initiatieven is geen kostenpost, maar een investering die in de hele organisatie rendeert. Van de werkvloer tot de directie, de positieve effecten zijn duidelijk en meetbaar en creëren een concurrentievoordeel dat voor anderen moeilijk te evenaren is. In ons werk met klanten uit veeleisende sectoren zoals de auto-industrie en de medische sector, is een aantoonbare inzet voor duurzaamheid een belangrijke factor geworden in het opbouwen van langdurige, vertrouwde partnerschappen.

De zakelijke argumenten voor duurzame productie

Het implementeren van milieuvriendelijke praktijken versterkt direct uw bedrijfsresultaten en marktpositie. Het rendement op de investering is vaak veel sneller dan verwacht.

Directe kostenbesparingen ontsluiten

Het meest directe voordeel van duurzaamheid zijn lagere operationele kosten. Energie-efficiënte machines en geoptimaliseerde processen leiden tot lagere energierekeningen. Het recyclen van schroot zet afval om in inkomsten. Een minder voor de hand liggende maar even belangrijke besparing komt van koelmiddelbeheer. Door over te schakelen van traditionele koelmiddelen op basis van aardolie naar biologisch afbreekbare alternatieven of door MQL-systemen (Minimum Quantity Lubrication) te implementeren, hebben we klanten de kosten voor de aankoop en afvoer van koelmiddelen aanzienlijk zien verlagen. De verwijdering van gevaarlijk afval is duur en het minimaliseren ervan levert een direct financieel voordeel op.

Vol vertrouwen navigeren door naleving van regelgeving

De milieuregelgeving wordt wereldwijd steeds strenger. Voldoen aan normen zoals ISO 14001 is niet langer een optie voor bedrijven die willen werken met topklanten, vooral in de VS en Europa. Een proactieve benadering van duurzaamheid zorgt ervoor dat u altijd voldoet aan de voorschriften en voorkomt mogelijke boetes en operationele verstoringen. Belangrijker nog, het laat zien dat je een betrouwbare en vooruitdenkende partner bent. Voor onze klanten geeft de wetenschap dat onze processen voldoen aan de milieunormen en deze zelfs overtreffen hen het vertrouwen dat hun toeleveringsketen veilig en verantwoord is.

Een sterker, veerkrachtiger merk bouwen

In de huidige markt is merkreputatie van onschatbare waarde. Een duidelijke inzet voor duurzaamheid onderscheidt u van uw concurrenten. Het trekt niet alleen milieubewuste klanten aan, maar ook toptalent dat voor verantwoordelijke bedrijven wil werken. Deze verbeterde reputatie bouwt vertrouwen op en bevordert loyaliteit. Wanneer klanten een partner kiezen voor een kritieke cnc machinale bewerking op maat project zijn ze steeds meer op zoek naar leveranciers van wie de waarden overeenkomen met die van henzelf. Duurzaamheid is niet langer een niche; het is een kernonderdeel van een moderne, veerkrachtige merkidentiteit.

| Voordeelgebied | Specifiek voordeel | Voorbeeld uit onze ervaring |

|---|---|---|

| Financieel | Lagere nuts- en materiaalkosten | Tot 20% energiebesparing door nieuwe machines. |

| Operationeel | Verbeterde procesefficiëntie | Geoptimaliseerde freesbanen verminderen de machine-runtime en gereedschapsslijtage. |

| Regelgeving | Vereenvoudigd nalevingstraject | Proactieve naleving van ISO 14001-normen. |

| Marketing | Verbeterd merkimago en vertrouwen | Nieuwe klanten aantrekken met transparante duurzaamheidsrapporten. |

Uiteindelijk is de integratie van duurzaamheid in CNC-bewerking op maat een strategische noodzaak. Het gaat verder dan eenvoudige naleving en wordt een krachtige motor voor efficiëntie en waarde. Door zich te richten op praktische stappen, zoals investeren in energiezuinige machines, het implementeren van robuuste recyclingprogramma's en het minimaliseren van afval, kunnen bedrijven aanzienlijke kostenbesparingen realiseren. Deze acties verbeteren niet alleen de merkreputatie en zorgen ervoor dat bedrijven zich aan de regelgeving houden, maar zorgen er ook voor dat hun bedrijf veerkrachtiger, concurrerender en toekomstgerichter wordt en voorbereid is op de toekomst van de productie.

Hybride productie: Het combineren van additieve en subtractieve processen.

Heeft u ooit moeten kiezen tussen de ontwerpvrijheid van 3D printen en de precisie van CNC machinale bewerking? Wat als u geen compromissen hoefde te sluiten voor uw complexe onderdelen?

Hybride productie combineert additieve (3D printen) en subtractieve (CNC verspanen) technologieën in één naadloze workflow. Deze krachtige combinatie maakt het mogelijk om ingewikkelde onderdelen te maken met de hoge precisie en superieure oppervlakteafwerking die kenmerkend zijn voor traditionele machinale bewerking, waardoor de doorlooptijden drastisch worden verkort en de ontwerpmogelijkheden worden uitgebreid.

Hybride productie betekent een grote sprong voorwaarts ten opzichte van het gebruik van additieve en subtractieve methoden afzonderlijk. In plaats van een onderdeel te 3D-printen en het vervolgens naar een aparte CNC-machine te verplaatsen voor afwerking, doet een hybride systeem alles in één opstelling. Deze integratie is de sleutel tot het ontsluiten van het volledige potentieel.

Het voordeel van geïntegreerde workflows

Het proces bestaat meestal uit het laag voor laag opbouwen van een onderdeel met behulp van een additief proces, waarna een meerassig CNC-gereedschap wordt gebruikt om kritieke onderdelen te bewerken voordat er meer materiaal wordt toegevoegd. Deze cyclus kan meerdere keren herhaald worden. Zo kunt u bijvoorbeeld een complex intern kanaal printen, de verbindingspoort ervan machinaal bewerken met een kleine tolerantie en vervolgens de rest van het onderdeel eromheen printen. Dit is onmogelijk met beide technologieën alleen.

Belangrijkste voordelen van de hybride benadering

De samensmelting van deze twee processen levert overtuigende voordelen op, vooral voor complexe op maat gemaakte componenten.

- Ongeëvenaarde ontwerpvrijheid: Ingenieurs kunnen onderdelen ontwerpen met complexe interne geometrieën, roosters en gebogen kanalen - eigenschappen die moeilijk of onmogelijk op een traditionele manier te bewerken zijn.

- Superieure precisie en afwerking: Terwijl 3D-printen de bijna-netvorm creëert, zorgt de geïntegreerde cnc-machinebewerkingsmogelijkheid ervoor dat alle kritieke oppervlakken, gaten en schroefdraden voldoen aan de exacte specificaties en een gladde afwerking hebben.

- Minder productiestappen: Doordat er niet meer meerdere machines hoeven te worden ingesteld en onderdelen niet opnieuw hoeven te worden gefixt, vereenvoudigt hybride productie de hele productieketen. Deze consolidatie vermindert de kans op fouten en verkort de doorlooptijd aanzienlijk. In projecten die we samen met klanten hebben onderzocht, kan dit de prototype-testcyclus verkorten met meer dan 40%.

De tabel hieronder vergelijkt hybride productie met standalone processen.

| Functie | Additieve Productie (3D printen) | Subtractieve productie (CNC) | Hybride productie |

|---|---|---|---|

| Geometrische complexiteit | Hoog (interne functies) | Beperkt (door toegang tot gereedschap) | Zeer hoog (het beste van beide) |

| Afwerking oppervlak | Matig tot ruw | Uitstekend | Uitstekend (op kritieke gebieden) |

| Doorlooptijd | Snel voor afzonderlijke onderdelen | Matig (insteltijd) | Zeer snel (minder stappen) |

| Materiaal Afval | Laag | Hoog | Laag |

Deze benadering maakt het mogelijk om functies te bouwen met methoden als Gerichte energieafzetting7 en ze dan onmiddellijk afwerken volgens specificaties.

Hoewel de voordelen duidelijk zijn, vereist de overstap naar hybride productie een andere manier van denken over het ontwerp van onderdelen en de productielogistiek. Het gaat niet alleen om het hebben van een nieuwe machine; het gaat om het benutten van een nieuw productieparadigma. Bij PTSMAKE begeleiden we onze klanten door dit proces om te bepalen of het de juiste keuze is voor hun specifieke toepassing.

Wanneer kiezen voor hybride productie?

Deze geavanceerde techniek is geen universele oplossing voor elk onderdeel. Het biedt de meeste waarde voor specifieke soorten onderdelen waarbij de unieke mogelijkheden volledig kunnen worden benut.

Ideale toepassingsscenario's

- Onderdelen met ontoegankelijke functies: Onderdelen zoals mallen met conforme koelkanalen of verdeelstukken met complexe interne paden zijn uitstekende kandidaten. Het additieve proces creëert de kanalen en het subtractieve proces werkt de buitenoppervlakken en poorten af met hoge precisie.

- Reparatie en toevoeging aan bestaande onderdelen: Componenten met een hoge waarde, zoals turbineschoepen of industriële mallen, kunnen worden gerepareerd door additief materiaal op versleten gebieden aan te brengen en dit vervolgens te bewerken tot de oorspronkelijke specificaties. Dit is veel kosteneffectiever dan een nieuw onderdeel helemaal opnieuw maken.

- Deelconsolidatie: Meerdere onderdelen van een complexe assemblage kunnen opnieuw worden ontworpen en geproduceerd als één geconsolideerd onderdeel. Dit vermindert het gewicht, elimineert potentiële storingspunten (zoals lassen of bevestigingsmiddelen) en vereenvoudigt de toeleveringsketen.

Overwegingen met betrekking tot materiaal en kosten

Hybride systemen werken met verschillende materialen, voornamelijk metalen zoals roestvrij staal, titanium en Inconel. De initiële investering in hybride machines en de expertise die nodig is om ze te bedienen, zijn echter aanzienlijk. Daarom is het proces het meest geschikt voor hoogwaardige productieruns in kleine tot middelgrote series, waarbij de voordelen van complexiteit en prestaties opwegen tegen de hogere kosten per onderdeel in vergelijking met traditionele cnc-toepassing voor eenvoudiger geometrieën.

| Project Factor | Lage geschiktheid | Hoge geschiktheid |

|---|---|---|

| Deelcomplexiteit | Eenvoudige, solide geometrie | Complexe interne kanalen, roosters |

| Productievolume | Oplages met hoge volumes (>10.000) | Prototypes, kleine aantallen (<1.000) |

| Deelwaarde | Goedkope wegwerponderdelen | Hoogwaardige, kritieke componenten |

| Primair doel | Laagst mogelijke kosten | Hoogste prestaties, lichtgewicht |

De juiste keuze hangt af van een zorgvuldige analyse van de functie, de complexiteit en het budget van het onderdeel.

Hybride productie maakt effectief een einde aan het compromis tussen ontwerpvrijheid en maakbaarheid. Door additieve en subtractieve processen te integreren, opent het de mogelijkheid om zeer complexe onderdelen te maken met de precisie en oppervlaktekwaliteit van CNC-verspaning. Deze geconsolideerde workflow versnelt niet alleen het maken van prototypes en de productie, maar opent ook de deur naar innovatieve ontwerpen die voorheen onmogelijk te maken waren.

Technologie inzetten om uw CNC-bewerkingsproces te stroomlijnen?

Worstelt u met het beheren van complexe CNC-projecten met verouderde spreadsheets en eindeloze e-mailketens? Raken kritieke details zoek in de vertaling, waardoor uw tijdlijnen en budgetten in gevaar komen?

De oplossing is om gebruik te maken van moderne technologie, waaronder geavanceerde CAD/CAM-software voor simulatie en DFM-analyse, naast samenwerkingsplatforms voor het realtime volgen van projecten. Deze aanpak vermindert fouten drastisch, verkort doorlooptijden en verbetert de algehele transparantie van het project.

Technologie is niet langer alleen een hulpmiddel bij productie; het is het centrale zenuwstelsel van elk succesvol cnc-project voor machinale bewerking op maat. Vertrouwen op traditionele methoden voor complexe projecten is als navigeren over een moderne snelweg met een papieren kaart. Misschien kom je er uiteindelijk wel, maar het zal langzaam en inefficiënt gaan en vol zitten met potentiële verkeerde afslagen. De moderne aanpak integreert technologie vanaf het allereerste ontwerpbestand tot het uiteindelijk geleverde onderdeel, waardoor een naadloze en transparante workflow ontstaat. Het gaat erom slimmer te werken, niet alleen harder, om ingewikkelde ontwerpen om te zetten in tastbare onderdelen van hoge kwaliteit.

De kracht van een digitaal aangestuurde front-end

De grootste voordelen zijn er vaak al voordat we het eerste stukje metaal snijden. De plannings- en voorbereidingsfasen zijn de fasen waarin technologie het meeste voordeel oplevert en kostbare fouten later helpt te voorkomen. Het gaat erom het probleemoplossingsproces te versnellen.

Geavanceerde CAD/CAM-software

Moderne CAD/CAM-software doet veel meer dan alleen een 3D-model vertalen in instructies voor een machine. Bij PTSMAKE gebruiken we het als een primair hulpmiddel om risico's te beperken. De geïntegreerde Design for Manufacturability (DFM) analyse signaleert bijvoorbeeld automatisch eigenschappen die problematisch kunnen zijn, zoals te dunne wanden, te scherpe binnenradii voor onze gereedschappen of ondersnijdingen die complexe instellingen vereisen. Dankzij deze feedbacklus kunnen ontwerpaanpassingen al in een vroeg stadium worden doorgevoerd, waardoor enorm veel tijd en kosten worden bespaard. De software optimaliseert ook de freesbanen en zorgt ervoor dat de machine zo efficiënt mogelijk werkt, wat een directe invloed heeft op de uiteindelijke kosten en doorlooptijd. Dit optimalisatieproces omvat het omzetten van het ontwerp in een zeer efficiënte set machine-instructies, bekend als G-code8die elke beweging van de CNC-machine dicteert.

Simulatie en virtuele prototypes

Waarom een fysiek prototype maken als je eerst een perfect digitaal prototype kunt maken? Met digitale simulaties kunnen we het hele bewerkingsproces virtueel uitvoeren. We kunnen precies zien hoe het gereedschap op het materiaal reageert, mogelijke botsingen tussen het gereedschap, de houder en het werkstuk identificeren en de cyclustijd nauwkeurig voorspellen. Deze virtuele doorloop is van onschatbare waarde voor complexe geometrieën en onderdelen met kleine toleranties. Het valideert het productieproces zonder materiaal of machinetijd te verbruiken.

| Aspect | Traditionele aanpak | Technologie-uitgebreide benadering |

|---|---|---|

| Ontwerpherziening | Handmatige controle, vertrouwt op het geheugen van de ingenieur | Geautomatiseerde DFM-analyse |

| Procesvalidatie | Fysiek prototype, vallen en opstaan | Digitale tweeling simulatie |

| Foutdetectie | Tijdens productie (kostbaar) | Tijdens preproductie (goedkoop) |

| Tijd schatten | Gebaseerd op ervaring, vaak onnauwkeurig | Precies berekend via simulatie |

Door deze technologieën te omarmen, veranderen we de beginfase van een CNC project op maat van een bron van onzekerheid in een voorspelbaar, geoptimaliseerd en risicoloos proces.

Hoewel front-end technologie de basis legt voor succes, zorgen de tools die we gebruiken tijdens en na de productie ervoor dat een project op schema blijft en aan alle specificaties voldoet. Het is één ding om een geweldig plan te hebben; het is iets anders om het vlekkeloos uit te voeren en iedereen op de hoogte te houden. Dit is waar technologie de kloof overbrugt tussen de werkplaatsvloer en het kantoor van de klant, en vertrouwen en transparantie bevordert tijdens het hele traject van het maken van CNC onderdelen op maat.

Transparantie en kwaliteit bevorderen door samenwerkingstools

Effectieve communicatie is de ruggengraat van elk custom manufacturing project. Als een klant duizenden kilometers verderop zit, moet hij erop kunnen vertrouwen dat zijn project verloopt zoals gepland. Technologie maakt dit niveau van transparantie niet alleen mogelijk, maar ook standaardpraktijk.

Real-time projectbeheer

Eindeloze e-mail threads zijn een recept voor verwarring. Belangrijke bestanden raken verstopt, feedback wordt gemist en versiebeheer wordt een nachtmerrie. Dat hebben we achter ons gelaten door gecentraliseerde projectbeheerplatforms te gebruiken. Deze systemen bieden onze klanten één enkele bron van waarheid. Ze kunnen op elk moment inloggen om de huidige status van hun project te bekijken, foto's van de onderdelen te bekijken, inspectierapporten in te zien en rechtstreeks met ons engineeringteam te communiceren. Een klant die werkte aan een strakke deadline voor een nieuw robotapparaat vertelde ons dat deze real-time zichtbaarheid zijn team uren van wekelijkse follow-upvergaderingen bespaarde en hen het vertrouwen gaf om zich te concentreren op hun eigen assemblagetaken.

Datagestuurde kwaliteitsborging

Kwaliteitscontrole bij moderne cnc-bewerkingsservices op maat is gebaseerd op gegevens, niet alleen op visuele controle. We maken gebruik van geavanceerde inspectieapparatuur zoals coördinatenmeetmachines (CMM's) die onderdelen met een ongelofelijke nauwkeurigheid kunnen meten. Deze gereedschappen genereren gedetailleerde, deelbare rapporten die bewijzen dat elke afmeting voldoet aan de gespecificeerde tolerantie. Het gaat niet alleen om het opsporen van fouten; het gaat om het valideren van kwaliteit met objectieve gegevens. Bovendien maakt technologie volledige traceerbaarheid mogelijk. We kunnen een onderdeel volgen vanaf het grondstofcertificaat tot aan het eindinspectierapport, waarbij elke stap digitaal wordt gedocumenteerd. Voor industrieën als de medische en luchtvaartindustrie is dit documentatieniveau geen luxe, maar een vereiste.

| Technologie | Kernfunctie | Voordeel voor de klant |

|---|---|---|

| Klantenportaal | Gecentraliseerde projectstatus en communicatie | Volledige transparantie en minder follow-up |

| Geautomatiseerde CMM | Dimensionale inspectie met hoge precisie | Verifieerbaar bewijs van kwaliteit en naleving |

| Digitale rapportage | Directe toegang tot inspectiegegevens | Snellere goedkeuringen en besluitvorming |

| ERP-systeem | Traceerbaarheid van materialen en processen | Gegarandeerde materiaalintegriteit en procescontrole |

Door deze tools te integreren, maken we niet alleen onderdelen; we bouwen vertrouwen op. We zorgen voor de gemoedsrust die je krijgt als je weet dat je project in bekwame handen is en dat je bij elke stap volledig inzicht hebt.

Om met succes de complexiteit van CNC bewerkingsprojecten op maat te kunnen beheersen, moet je verder gaan dan traditionele methoden. In plaats van te reageren op problemen, zorgt het gebruik van technologie voor proactieve risicobeperking. Door geavanceerde CAD/CAM-software te integreren voor pre-productiesimulatie en samenwerkingsplatforms te gebruiken voor real-time projectbeheer en gegevensgestuurde kwaliteitscontrole, kunt u transparantie, efficiëntie en precisie garanderen. Deze technologische benadering verandert potentiële uitdagingen in een gestroomlijnd proces, levert op tijd onderdelen van hoge kwaliteit en bouwt een vertrouwensbasis op tussen klant en fabrikant.

Hoe kies je de juiste CNC partner voor machinale bewerking op maat?

Hebt u wel eens te maken gehad met productievertragingen omdat uw bewerkte onderdelen niet aan de specificaties voldeden? Of geworsteld met een leverancier die de kritieke details van uw ontwerp gewoon niet begreep?

Het selecteren van de juiste CNC partner voor machinale bewerking op maat omvat een grondige evaluatie van hun technische mogelijkheden, kwaliteitscertificeringen, materiaalkennis en communicatiepraktijken. Een echte partner investeert in het begrijpen van uw project om succes te garanderen, van prototype tot productie, en niet alleen in het snijden van metaal.

Een partner kiezen voor uw cnc-bewerkingsbehoeften gaat veel verder dan alleen offertes vergelijken. Het gaat erom een team te vinden dat een verlengstuk wordt van uw eigen team. Mijn ervaring is dat de meest succesvolle projecten voortkomen uit partnerschappen die gebaseerd zijn op technische afstemming en vertrouwen. Je moet in de details van hun activiteiten duiken om te zien of ze echt hebben wat nodig is.

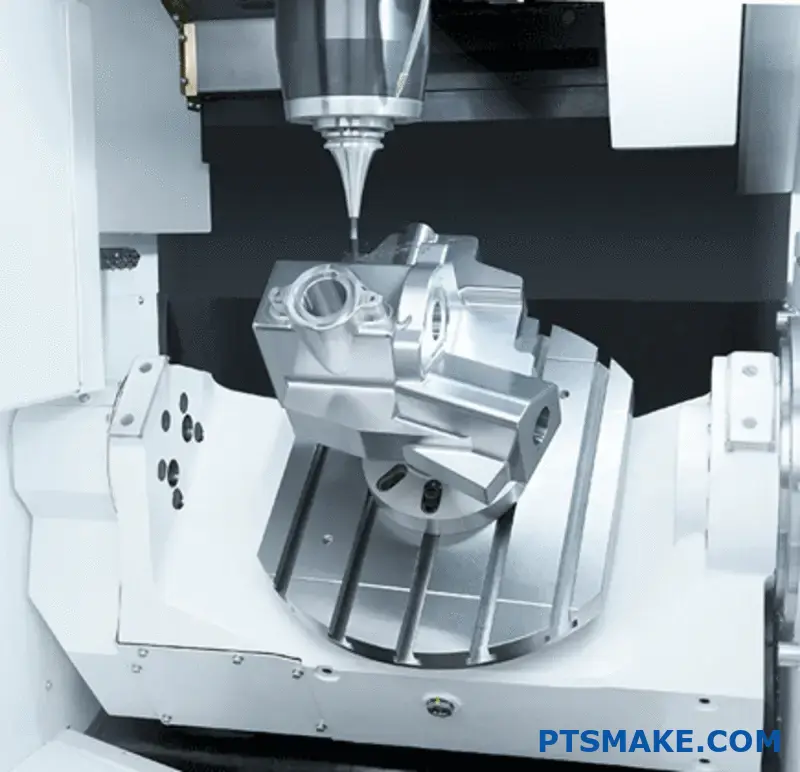

Technische mogelijkheden en apparatuur beoordelen

Het eerste waar je naar moet kijken is hun machinepark. De uitrusting van een werkplaats bepaalt direct de mogelijkheden. Vereist uw project de complexe geometrieën die een 5-assige frees kan produceren, of volstaat een standaard 3-assige machine? Geloof ze niet zomaar op hun woord, maar vraag om een gedetailleerde uitrustingslijst. Bij PTSMAKE geloven we dat transparantie de sleutel is, dus we zijn altijd open over de specifieke machines die we gebruiken voor een project. Dit zorgt ervoor dat we de juiste technologie afstemmen op de vereiste complexiteit en tolerantie van het werkstuk.

| Type machine | Primaire gebruikssituatie | Belangrijkste voordeel |

|---|---|---|

| 3-assige CNC frees | Prismatische onderdelen, boren, eenvoudige contouren | Rendabel voor minder complexe geometrieën |

| 5-assige CNC frees | Complexe krommingen, bewerking met één set-up | Vermindert instellingen, verbetert nauwkeurigheid, maakt ingewikkelde ontwerpen mogelijk |

| CNC Draaibank | Cilindrische onderdelen, assen, ringen | Snelle productie van roterende onderdelen |

| Zwitserse draaibank | Kleine, complexe, lange cilindrische onderdelen | Uitzonderlijke precisie voor grote aantallen onderdelen met een kleine diameter |

Kwaliteitsborging en certificeringen

Over de toewijding van een potentiële partner aan kwaliteit valt niet te onderhandelen. Vraag naar hun kwaliteitsmanagementsysteem (QMS). Zijn ze gecertificeerd volgens normen zoals ISO 9001? Voor industrieën zoals lucht- en ruimtevaart of de medische sector heb je misschien nog strengere certificeringen nodig, zoals AS9100 of ISO 13485. Dit zijn niet alleen stukjes papier; ze vertegenwoordigen een diepgewortelde toewijding aan procescontrole, documentatie en voortdurende verbetering. Een robuust QMS omvat strenge procesinspecties en eindcontroles waarbij gebruik wordt gemaakt van geavanceerde technieken. Metrologie9 gereedschappen zoals CMM's (coördinatenmeetmachines) en optische scanners. Een partner die bij elke zending gedetailleerde inspectierapporten kan leveren, geeft u het vertrouwen dat uw onderdelen aan elke specificatie voldoen.

Naast de hardware en certificeringen is het menselijke element van een partnerschap vaak bepalend voor het succes of falen van een kritiek project. Hoe een bedrijf communiceert, projecten beheert en problemen oplost, onthult zijn echte waarde als langetermijnpartner. Een lage prijs is snel vergeten als je te maken hebt met slechte communicatie en gemiste deadlines.

Communicatie en klantenondersteuning

Let vanaf de eerste interactie goed op de communicatiestijl van een leverancier. Hoe snel en grondig reageren ze op je RFQ? Een toegewijd contactpersoon, meestal een ervaren projectmanager of ingenieur, is een goed teken. Deze persoon moet in staat zijn om technische vragen te beantwoorden en regelmatig updates te geven zonder dat je achter hem aan hoeft te gaan. In eerdere projecten met klanten hebben we gemerkt dat het instellen van een duidelijke communicatiecadans vanaf het begin misverstanden voorkomt en het project op de rails houdt. Kunnen ze feedback geven over Design for Manufacturability (DFM)? Een proactieve partner analyseert uw ontwerp en stelt kleine aanpassingen voor die de bewerkingstijd kunnen verkorten, de kosten kunnen verlagen of de uiteindelijke prestaties van het onderdeel kunnen verbeteren. Deze gezamenlijke aanpak is een kenmerk van een vooraanstaande cnc-service voor machinale bewerking op maat.

Doorlooptijden en projectmanagement evalueren

Realistische en betrouwbare doorlooptijden zijn cruciaal. Vraag een potentiële partner naar hun typische doorlooptijd voor projecten van vergelijkbare complexiteit en volume. Wees op uw hoede voor beloftes die te mooi lijken om waar te zijn. Een betrouwbare shop zal een gedetailleerde projecttijdlijn geven, inclusief mijlpalen voor materiaalinkoop, programmering, machinale bewerking en kwaliteitsinspectie. Informeer ook naar hun capaciteit. Kunnen ze uw project aan zonder hun verplichtingen aan andere klanten in gevaar te brengen?

| Evaluatiepunt | Waar moet je op letten? | Rode vlag |

|---|---|---|

| Responsiviteit | Snelle, duidelijke antwoorden op RFQ's en e-mails (binnen 24 uur) | Vage antwoorden of dagenlange stilte |

| Technische feedback | Proactieve DFM-suggesties om uw onderdeel te verbeteren | Biedt eenvoudigweg een offerte aan zonder ontwerpinbreng |

| Project-updates | Regelmatige, geplande updates over de projectstatus | Je moet voortdurend om informatie vragen |

| Problemen oplossen | Informeert je onmiddellijk over problemen en stelt oplossingen voor | Verbergt problemen tot het te laat is om ze op te lossen |

Uiteindelijk moet een partner schaalbaar zijn. Ze moeten de processen en infrastructuur hebben om je te ondersteunen, van een enkel prototype tot volledige productieruns. Deze schaalbaarheid bespaart je de immense moeite van het opnieuw kwalificeren van een nieuwe leverancier wanneer je vraag groeit.

Het kiezen van de juiste CNC partner voor machinale bewerking is een cruciale beslissing die van invloed is op de tijdlijn, het budget en de kwaliteit van uw project. U moet verder kijken dan de offerte en de technische mogelijkheden, kwaliteitssystemen en materiaalexpertise beoordelen. Net zo belangrijk zijn de "zachte vaardigheden": duidelijke communicatie, proactief problemen oplossen en een oprechte toewijding aan een langetermijnrelatie. Door deze harde en zachte criteria grondig te evalueren, kunt u een leverancier vinden die als een echt verlengstuk van uw team functioneert.

Supercharge CNC Custom Machining succes met PTSMAKE vandaag

Klaar om de volgende generatie precisie en betrouwbaarheid te ontsluiten voor uw CNC op maat gemaakte bewerkingsprojecten? Partner met PTSMAKE - uw vertrouwde marktleider sinds 2002 - voor snelle offertes, deskundige ondersteuning en uitzonderlijke kwaliteit van prototype tot productie. Stuur uw aanvraag nu en ervaar zorgeloze productie excellence!

Leer hoe GD&T ervoor zorgt dat uw onderdeel precies zo werkt als ontworpen. ↩

Begrijpen hoe AI-algoritmen optimale ontwerpen met hoge prestaties kunnen maken op basis van een reeks beperkingen. ↩

Klik om te begrijpen hoe deze materiaaleigenschap de standtijd en bewerkingsstrategieën beïnvloedt bij CNC projecten op maat. ↩

Leer meer over deze symbolische taal die op technische tekeningen wordt gebruikt om toleranties te definiëren en te communiceren. ↩

Begrijp hoe deze dichte dataset de basis vormt voor moderne 3D-inspectie en reverse-engineering. ↩

Leer hoe deze analyse de volledige milieu-impact van een product evalueert, van grondstof tot afvalverwerking. ↩

Lees meer over deze additieve methode waarmee onderdelen in hybride systemen gebouwd en gerepareerd kunnen worden. ↩

Ontdek hoe deze fundamentele machinetaal geoptimaliseerd is om uw zeer nauwkeurige onderdelen met maximale efficiëntie te maken. ↩

Ontdek hoe de wetenschap van het meten ervoor zorgt dat uw onderdelen onberispelijke precisie en betrouwbaarheid bereiken. ↩