Veel ingenieurs staan voor een cruciale beslissing bij het specificeren van oppervlaktebehandelingen voor precisieonderdelen: verchromen of vernikkelen? Een verkeerde keuze kan leiden tot voortijdig falen van onderdelen, kostbare herbewerkingen en productievertragingen die van invloed zijn op de hele projectplanning.

Verchromen biedt superieure hardheid en slijtvastheid met een spiegelgladde afwerking, terwijl vernikkelen een betere bescherming tegen corrosie biedt en gemakkelijker kan worden aangebracht op verschillende ondergronden. De keuze hangt af van uw specifieke toepassingsvereisten, omgevingsomstandigheden en kostenbeperkingen.

Ik heb bij PTSMAKE uitgebreid met beide beplatingopties gewerkt en klanten geholpen bij het optimaliseren van hun keuzes voor oppervlaktebehandeling voor alles van luchtvaartcomponenten tot consumentenelektronica. Deze gids geeft een overzicht van de belangrijkste verschillen tussen verchromen en vernikkelen, met aandacht voor corrosiebestendigheid, kostenfactoren, esthetische eigenschappen en praktische toepassingsaspecten die u zullen helpen de juiste beslissing te nemen voor uw volgende project.

Chroom versus nikkelplateren, welke platering biedt een superieure corrosiebestendigheid?

Bij het kiezen van een afwerking komt het vaak neer op een keuze tussen verchromen of vernikkelen. Welke biedt betere bescherming? Het antwoord is niet eenvoudig. Het hangt volledig af van de uiteindelijke toepassing en omgeving van het onderdeel.

De basisbeginselen begrijpen

Chroom biedt een hard, duurzaam oppervlak met een klassieke glanzende afwerking. Nikkel biedt uitstekende bescherming en is verkrijgbaar in verschillende glansgraden. Beide zijn geweldig, maar om verschillende redenen.

Belangrijkste verschillen in een oogopslag

Een snelle vergelijking toont hun duidelijke voordelen aan.

| Functie | Verchromen | Vernikkelen |

|---|---|---|

| Hardheid | Zeer hoog | Matig tot hoog |

| Uiterlijk | Helder, blauwachtig | Varieert (helder tot dof) |

| Primair doel | Slijtage en corrosie | Corrosiebestendigheid |

Deze keuze is cruciaal voor de prestaties van het product op lange termijn.

Om echt te begrijpen wat het verschil is tussen verchromen en vernikkelen, moeten we kijken naar de prestaties onder specifieke omstandigheden. De omgeving speelt een grote rol bij het bepalen welke coating langer meegaat.

Prestaties in zware omgevingen

Maritieme en industriële omgevingen zijn zeer belastend voor metalen onderdelen. Zoutnevel, chemicaliën en constante vochtigheid versnellen corrosie. Hier is het beplating systeem belangrijker dan alleen de uiteindelijke laag.

Vaak wordt onder het chroom een onderlaag van nikkel aangebracht. Deze combinatie maakt gebruik van de uitstekende hechting en corrosiebescherming van nikkel. De bovenste laag chroom zorgt voor extra hardheid en vormt een laatste barrière.

Onze ervaring bij PTSMAKE leert ons dat deze meerlaagse aanpak zorgt voor een superieure duurzaamheid van het chroom.

Gestandaardiseerde testresultaten

Industrienormen, zoals de ASTM B117-zoutsproeitest, leveren ons objectieve gegevens op. Deze tests simuleren versnelde corrosie in een gecontroleerde omgeving.

De resultaten tonen consequent aan dat een goed nikkel-chroomsysteem beter presteert dan een enkele laag. De dikte en het type nikkelcoating zijn cruciale factoren. Zo bieden duplexnikkel-systemen een veel betere weerstand tegen putcorrosie dan een enkele laag glanzend nikkel. Dit komt doordat het aanbrengen van verschillende soorten nikkellagen kan voorkomen dat corrosie het basismetaal bereikt, waardoor problemen zoals galvanische corrosie1 tussen lagen.

| Milieu | Aanbevolen beplating systeem | Reden |

|---|---|---|

| Marine (hoog zoutgehalte) | Duplex nikkel + chroom | Superieure weerstand tegen putcorrosie |

| Industrieel (chemicaliën) | Nikkel-elektrolytisch | Uniforme dikte, hoge zuiverheid |

| Consument (binnenshuis) | Glanzend nikkel of chroom | Esthetiek en gematigde bescherming |

Deze gegevens helpen ons om klanten naar de meest kosteneffectieve en betrouwbare oplossing te leiden.

De keuze tussen verchromen en vernikkelen voor corrosiebestendigheid hangt af van de omgeving. Hoewel beide effectief zijn, bieden meerlaagse systemen, zoals een nikkelbasis met een chroomtoplaag, vaak de beste duurzaamheid in zware maritieme of industriële toepassingen.

Geheimen van kostenvergelijking: verchromen versus vernikkelen

Wanneer klanten vragen: "Is verchromen duur?", is het antwoord niet eenvoudig. De initiële prijs is slechts het begin van het verhaal.

De investering vooraf

Om een echte vergelijking van de plateringskosten te kunnen maken, moeten we naar verschillende belangrijke factoren kijken. Beide processen hebben unieke eisen die van invloed zijn op de initiële offerte.

Complexiteit van materiaal en proces

Verchromen vereist over het algemeen duurdere materialen. Het proces zelf is ook complexer en vereist een zeer nauwkeurige controle.

| Kostenfactor | Verchromen | Vernikkelen |

|---|---|---|

| Materiële kosten | Hoger | Onder |

| Arbeidsintensiteit | Hoger | Matig |

| Herbewerkingspercentage | Potentieel hoger | Over het algemeen lager |

Deze tabel geeft een kort overzicht. De complexiteit van verchromen leidt vaak tot hogere arbeidskosten en de noodzaak van gespecialiseerde apparatuur.

Meer dan de initiële offerte: levenscycluskosten

Lagere aanschafkosten betekenen niet altijd een betere waarde op lange termijn. Ik adviseer klanten altijd om rekening te houden met de totale eigendomskosten gedurende de gehele levensduur van het onderdeel. Dit is waar de discussie over verchromen versus vernikkelen interessant wordt.

Duurzaamheid en onderhoud

Chroom is uitzonderlijk hard en corrosiebestendig. Deze superieure duurzaamheid kan leiden tot minder vervangingen. Het vermindert ook de onderhoudskosten op lange termijn, wat een cruciale factor is voor veel industriële toepassingen. Nikkel is zachter en vereist na verloop van tijd mogelijk meer onderhoud.

De verborgen kosten van herstelwerkzaamheden

De complexiteit van het proces heeft een directe invloed op het aantal herbewerkingen. Verchromen is minder vergevingsgezind dan vernikkelen. Bij fouten moet het onderdeel vaak worden gestript en opnieuw worden geplateerd, wat aanzienlijke kosten en tijd met zich meebrengt. Vernikkelen, met name methoden zoals chemische afzetting2, kan zorgen voor een meer uniforme dekking. Deze consistentie resulteert vaak in een lager percentage herstelwerk vanaf het begin.

Bij PTSMAKE helpen we klanten deze variabelen te analyseren. We vergelijken niet alleen de initiële offerte, maar ook de potentiële langetermijnkosten.

| Levenscyclusfactor | Verchromen | Vernikkelen |

|---|---|---|

| Duurzaamheid | Zeer hoog | Hoog |

| Onderhoudsbehoefte | Laag | Matig |

| Vervangingsfrequentie. | Onder | Potentieel hoger |

| Herbewerkingsrisico | Hoger | Onder |

Het kiezen van de juiste afwerking betekent dat u zorgvuldig een evenwicht moet vinden tussen deze initiële en langetermijnfactoren.

De initiële kosten voor vernikkelen zijn vaak lager. De superieure duurzaamheid van chroom kan echter leiden tot lagere levenscycluskosten. Bij een grondige vergelijking van de kosten voor het aanbrengen van een coating moeten zowel de initiële investering als de prestaties op lange termijn worden meegewogen om de werkelijke waarde te bepalen.

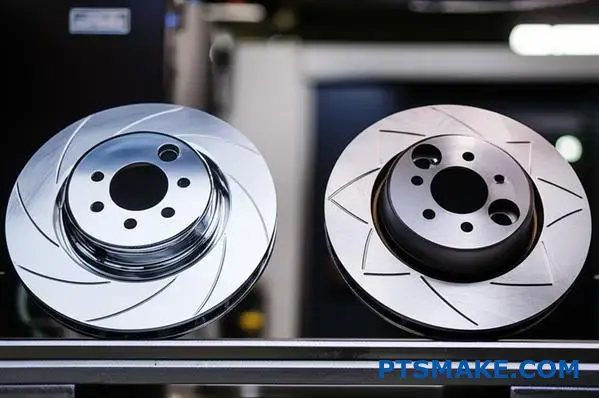

Chroom versus nikkel: een rechtstreekse vergelijking

Bij decoratieve beplating moet vaak worden gekozen tussen chroom en nikkel. De verschillen zijn subtiel, maar wel belangrijk. Ze hebben vooral te maken met kleur en reflectievermogen.

Chroom heeft een zeer heldere, koele afwerking. Het heeft een opvallende, lichtblauwe tint. Dit zorgt voor een moderne, strakke uitstraling.

Nikkel daarentegen heeft een warmere tint. Het kan een gelige of zilverachtige kleur hebben, waardoor het een klassieke, zachtere uitstraling heeft. Uw uiteindelijke esthetische doel bepaalt de beste keuze.

| Functie | Verchromen | Vernikkelen |

|---|---|---|

| Kleurtoon | Koel, lichtblauw | Warm, licht geel/zilver |

| Reflectie | Hoog, spiegelachtig | Zachter, diffuser |

| Helderheid | Zeer helder | Subtiel helder |

Naast het uiterlijk spelen ook tactiele eigenschappen een rol. Het gevoel van het oppervlak draagt bij aan de algehele perceptie van kwaliteit.

Variaties in tactiel gevoel en afwerking

Chroom voelt over het algemeen erg hard en glad aan. Dit komt door de inherente hardheid van het materiaal, die ook bijdraagt aan de duurzaamheid ervan.

Nikkel kan iets zachter aanvoelen. Vooral gepolijst nikkel heeft een glad, bijna boterachtig gevoel dat veel mensen associëren met hoogwaardige, traditionele hardware.

De vergelijking tussen gepolijst nikkel en chroom is bijzonder belangrijk. Gepolijst chroom heeft een heldere, schitterende glans. Het hoge niveau van spiegelende reflectie3 creëert een echt spiegeleffect. Gepolijst nikkel zorgt voor een diepere, rijkere glans die minder intens is. De uiteindelijke gladheid van beide afwerkingen hangt echter sterk af van de voorbereiding van het onderliggende materiaal. Een slecht voorbereid oppervlak zal resulteren in een gebrekkige afwerking, ongeacht de beplating.

| Kenmerk | Gepolijst chroom | Gepolijst nikkel |

|---|---|---|

| Visueel uiterlijk | Heldere, koele, scherpe reflectie | Diepe, warme, rijke gloed |

| Tastbaar gevoel | Hard, glad | Glad, iets zachter |

| Algemeen gebruik | Moderne armaturen, automobielindustrie | Klassieke of vintage ontwerpen |

Chroom heeft een koele, heldere en moderne uitstraling met een harde uitstraling. Nikkel heeft een warme, subtiele en klassieke uitstraling die iets zachter aanvoelt. Het verschil in reflectiviteit en kleurtint is de belangrijkste factor bij uw ontwerpbeslissing.

Ultieme slijtvastheid: welke coating gaat langer mee bij wrijving?

Bij het kiezen van een slijtvaste beplating komt het vaak neer op een keuze tussen verchromen of vernikkelen. Beide zijn uitstekende keuzes, maar ze blinken uit op verschillende gebieden.

Hardchroom staat bekend om zijn extreme hardheid. Dit maakt het een uitstekende keuze voor onderdelen die onderhevig zijn aan hoge wrijving.

Chemisch nikkel daarentegen biedt een grote uniformiteit. Het biedt ook een sterke bescherming tegen corrosie.

Welke heeft dus een betere slijtvastheid van de beplating? Het antwoord hangt volledig af van de specifieke behoeften van uw toepassing. Laten we ze rechtstreeks met elkaar vergelijken.

Hardheid: een verhaal over twee metalen

Hardheid is een cruciale factor voor slijtvastheid. Bij een vergelijking tussen de hardheid van chroom en nikkel komt chroom meestal als winnaar uit de bus. Hardverchromen is uitzonderlijk hard.

Op basis van de branchegegevens die we gebruiken, is het verschil duidelijk.

| Type plateren | Vickers hardheid (HV) | Rockwell C (HRC) |

|---|---|---|

| Hard chroom | 800 – 1100 | 65 – 70 |

| Chemisch nikkel (hoog fosforgehalte) | 450 – 600 | 45 – 55 |

| Chemisch nikkel (warmtebehandeld) | 800 – 1000 | 65 – 68 |

Zoals u kunt zien, kan warmtebehandeld chemisch nikkel concurreren met de hardheid van hardchroom. Standaard hardchroom is echter van nature harder zonder extra bewerkingen.

Toepassingen in beweging

Voor glijdende en draaiende onderdelen zijn deze hardheidsgegevens van cruciaal belang. Bij PTSMAKE specificeren we vaak hard chroom voor hydraulische cilinders en zuigerstangen. Deze onderdelen worden voortdurend blootgesteld aan slijtage door schuring.

Chemisch nikkel is beter voor complexe vormen. De gelijkmatige coating voorkomt zwakke plekken. Het is zeer geschikt voor tandwielen en matrijzen waar zowel slijtage als corrosie een rol spelen. Het is belangrijk om alle factoren in overweging te nemen. tribologische eigenschappen4 van het oppervlak, niet alleen de hardheid.

Hard chroom biedt een superieure hardheid, waardoor het ideaal is voor toepassingen met hoge wrijving. Chemisch nikkel biedt een veelzijdige balans tussen slijtvastheid en corrosiebestendigheid, waarbij de hardheid aanzienlijk wordt verhoogd door warmtebehandeling. De beste keuze hangt af van de functie en de gebruiksomgeving van het onderdeel.

Chroom versus nikkelplateren: een precisieperspectief

De keuze tussen verchromen en vernikkelen voor CNC-onderdelen is een veelvoorkomende uitdaging. Het gaat om meer dan alleen het uiterlijk. Het heeft een directe invloed op de prestaties en duurzaamheid. Chroom biedt een superieure hardheid en een glanzende afwerking.

Nikkel biedt een uitstekende corrosiebestendigheid. Bij onderdelen die een hoge precisie vereisen, moeten we rekening houden met de toevoeging van materiaal door het plateren. Dit heeft invloed op de uiteindelijke afmetingen en toleranties. Een zorgvuldige planning is essentieel voordat we tot bewerking overgaan.

| Functie | Hardverchromen | Elektrolytisch vernikkelen |

|---|---|---|

| Hardheid | Zeer hoog (68-72 HRC) | Gemiddeld (45-55 HRC) |

| Corrosiebestendigheid | Goed | Uitstekend |

| Uniformiteit van de beplating | Minder uniform | Zeer uniform |

| Primair gebruik | Slijtvastheid | Corrosiebescherming |

Deze keuze bepaalt de uiteindelijke eigenschappen van het onderdeel. We houden bij het plannen van de bewerking altijd rekening met de dikte van de beplating.

Belangrijke overwegingen voor CNC-onderdelen

De keuze tussen chroom en nikkel hangt vaak af van het basismateriaal en de uiteindelijke toepassing van het onderdeel. Elke combinatie heeft unieke voordelen en uitdagingen die we zorgvuldig moeten beheersen. Dit geldt met name bij het werken met nauwe toleranties.

Substraat en toepassing combineren

Voor stalen CNC-onderdelen die een extreme oppervlaktehardheid en slijtvastheid vereisen, is hardchroom de standaardkeuze. Denk bijvoorbeeld aan hydraulische cilinders of matrijzen. Chroom op stalen CNC-onderdelen zorgt voor een duurzaam oppervlak met lage wrijving.

Nikkel op aluminium is daarentegen een veel voorkomende combinatie. Aluminium is licht van gewicht, maar gevoelig voor corrosie. Chemisch nikkelplateren zorgt voor een uniforme, beschermende barrière. Het is ideaal voor behuizingen van elektronica of onderdelen voor de lucht- en ruimtevaart, waar corrosie een groot probleem is.

Toleranties en dimensionale stabiliteit

Plateren zorgt voor extra dikte, meestal van enkele microns tot meer dan 100 microns. Voor precisieonderdelen is dit een aanzienlijke verandering. We bewerken het onderdeel kleiner dan de uiteindelijke maat om de opbouw van de platering te compenseren. Een succesvolle platering is afhankelijk van een sterke hechting5 tussen de plateringslaag en het substraat. Op basis van onze interne tests is nauwkeurige controle van cruciaal belang.

| Stadium | Vereiste actie | Voorbeeld (doel Ø10,00 mm) |

|---|---|---|

| Voorbewerken | Bereken de vereiste ondermaat | Machineonderdeel tot Ø9,95 mm |

| Plating | Breng een gecontroleerde plateringslaag aan | Plaat met een dikte van 0,025 mm |

| Laatste deel | Onderdeel voldoet aan uiteindelijke afmeting | De uiteindelijke afmeting is Ø10,00 mm. |

Dit nauwgezette proces zorgt ervoor dat het uiteindelijke geplateerde onderdeel precies voldoet aan de specificaties die het ontwerp vereist.

De keuze tussen verchromen en vernikkelen voor CNC-onderdelen hangt af van de vereiste hardheid en corrosiebestendigheid. Zorgvuldige voorbewerking is essentieel om de dikte van de coating aan te passen en de maatnauwkeurigheid te behouden, vooral bij specifieke combinaties zoals chroom op staal of nikkel op aluminium.

Hoe plateren toleranties en maatnauwkeurigheid beïnvloedt

Bij het kiezen van een afwerking komt het vaak neer op een keuze tussen verchromen of vernikkelen. Beide zijn uitstekende keuzes. Maar ze hebben een directe invloed op de uiteindelijke afmetingen van uw onderdeel.

Plateren is niet alleen een coating. Het is een extra laag materiaal. Deze laag verandert de afmetingen en pasvorm van onderdelen.

Chroom dimensionale verandering

Hardchroom wordt vaak dikker aangebracht dan nikkel. Dit resulteert in een grotere dimensionale verandering van het chroom. Hiermee moet rekening worden gehouden tijdens de eerste bewerkingsfase.

Opbouw van nikkelplatering

Chemisch nikkel zorgt voor een zeer gelijkmatige coating. De nikkelafzetting draagt echter nog steeds bij aan elk oppervlak. Hiermee rekening houden is cruciaal.

Hier volgt een kort overzicht van gangbare diktes.

| Type plateren | Typische dikte (micron) |

|---|---|

| Decoratief chroom | 0,25 – 0,5 |

| Hard chroom | 25 – 250 |

| Nikkel-elektrolytisch | 5 – 75 |

Deze tabel laat zien waarom DFM cruciaal is voor precisieonderdelen.

Factoring Plating in DFM

Het effect van de plateringsdikte is een belangrijke DFM-overweging. Bij PTSMAKE werken we altijd vanuit de uiteindelijke afmetingen na het plateren. Vervolgens bewerken we het onderdeel kleiner dan de uiteindelijke afmetingen om dit te compenseren.

Deze aanpak voorkomt later problemen met tolerantiestapeling. Voor onderdelen in nauw aansluitende assemblages is deze stap onontbeerlijk. Het voorkomt kostbare herbewerkingen of afval. Duidelijke communicatie op tekeningen is essentieel.

Chroom versus nikkel: een nadere beschouwing

De keuze tussen chroom en nikkel hangt vaak af van de toepassing. Hard chroom biedt een superieure hardheid en slijtvastheid. Dit maakt het ideaal voor onderdelen zoals hydraulische cilinders of zuigerveren.

Chemisch nikkel blinkt uit in corrosiebestendigheid en zorgt voor een meer uniforme opbouw. Het proces werpkracht6 beïnvloedt hoe gelijkmatig het metaal zich over het oppervlak van het onderdeel afzet. Dit is een belangrijk voordeel voor complexe interne geometrieën.

Deze tabel geeft een nadere uitsplitsing van de verschillen.

| Functie | Hard chroom | Nikkel-elektrolytisch |

|---|---|---|

| Hardheid | 66-70 HRC | 45-55 HRC (zoals geplateerd) |

| Corrosiebestendigheid | Goed | Uitstekend |

| Uniformiteit | Minder uniform | Zeer uniform |

| Toepassing | Slijtvastheid | Corrosiebescherming |

Het is essentieel om deze afwegingen te begrijpen. Het helpt u bij het selecteren van de juiste afwerking voor de functie van uw component, waardoor de prestaties en betrouwbaarheid in de beoogde omgeving worden gegarandeerd.

Zowel verchromen als vernikkelen voegen materiaal toe, waardoor de uiteindelijke afmetingen van het onderdeel veranderen. Een goede DFM-planning is essentieel. Hiervoor moeten de afmetingen van de bewerking vóór het plateren worden aangepast om aan de uiteindelijke toleranties te voldoen. Uw keuze hangt af van de specifieke eisen op het gebied van slijtvastheid en corrosiebestendigheid.

Brandwerend? Hittebestendig? Wat u moet weten over thermische prestaties

Bij het kiezen van een afwerking voor onderdelen in omgevingen met hoge temperaturen, komt het debat vaak neer op verchromen versus vernikkelen. Beide bieden bescherming, maar hun thermische gedrag verschilt aanzienlijk. Het is belangrijk om deze verschillen te begrijpen.

Chroom heeft over het algemeen een betere hittebestendigheid. Nikkel heeft een lager smeltpunt en kan gemakkelijker verkleuren. Uw keuze heeft invloed op zowel de prestaties als de esthetiek.

Chroom versus nikkel: een kort overzicht van de thermische eigenschappen

Laten we beginnen met de meest fundamentele thermische limiet: het smeltpunt. Dit is een cruciale factor voor componenten die aan extreme temperaturen kunnen worden blootgesteld.

| Type plateren | Smeltpunt (ongeveer) |

|---|---|

| Chroom | 1907 °C (3465 °F) |

| Nikkel | 1455 °C (2651 °F) |

Deze eerste gegevens tonen het aanzienlijke voordeel van chroom bij extreme temperaturen aan.

Hoewel smeltpunten belangrijk zijn, bereiken onderdelen deze zelden. De echte test is de prestatie in omgevingen met aanhoudend hoge temperaturen. Hier kijken we naar factoren die verder gaan dan alleen smelten.

Diepgaande analyse van prestaties bij hoge temperaturen

Zowel chroom- als nikkelplateringen worden gebruikt voor warmtebehandelde onderdelen. Maar hun reacties op langdurige blootstelling aan hitte variëren. De beste keuze hangt af van de specifieke bedrijfsomstandigheden.

Verkleuring en oxidatie

Verchromen, met name hardverchromen, staat bekend om zijn uitstekende stabiliteit. Het is bestand tegen oxidatie en behoudt zijn uiterlijk bij hogere temperaturen.

Nikkel, met name chemisch nikkel, kan vergelen of verkleuren bij blootstelling aan temperaturen boven 400 °C (750 °F). Dit is een cruciale overweging voor cosmetische onderdelen. Het oppervlak emissiviteit7 speelt ook een rol in hoe het warmte uitstraalt.

Plateren voor warmtebehandelde onderdelen

Voor onderdelen die een warmtebehandeling ondergaan, moet de beplating goed hechten en het substraat niet aantasten.

| Functie | Hard chroom | Nikkel-elektrolytisch |

|---|---|---|

| Max. bedrijfstemperatuur | Tot 650 °C (1200 °F) | Tot 400 °C (750 °F) vóór verkleuring |

| Hittestabiliteit | Uitstekend, behoudt hardheid en kleur. | Goed, maar kan zachter worden en verkleuren. |

| Hechting | Sterke mechanische verbinding. | Uitstekende moleculaire binding. |

Bij PTSMAKE raden we vaak hard chroom aan voor uitlaatcomponenten en onderdelen van industriële machines vanwege de superieure hittebestendigheid van chroom. Nikkel is een goede keuze voor minder extreme thermische limieten.

Chroom blinkt uit in toepassingen bij hoge temperaturen en behoudt zijn integriteit en uiterlijk. Nikkel is een veelzijdige, kosteneffectieve optie voor gematigde temperaturen, maar kan verkleuren. De juiste keuze hangt volledig af van de specifieke eisen van de werkomgeving van uw onderdeel.

Kan chroom- of nikkelplatering worden gerepareerd of opnieuw worden aangebracht?

Ja, u kunt zowel chroom als nikkel opnieuw plateren. Maar dat is geen eenvoudige klus. Eerst moet de oude laag volledig worden verwijderd.

Dit strippen is het meest delicate deel van het proces. Als dit niet correct wordt uitgevoerd, kan het onderdeel onherstelbaar worden beschadigd.

Overzicht van het hercoatingproces

Het hele proces van opnieuw plateren bestaat uit verschillende stappen. Elke stap moet zorgvuldig worden uitgevoerd om een perfect eindresultaat te bereiken.

| Stap | Belangrijkste actie |

|---|---|

| 1. Strippen | Verwijder alle oude plateringslagen chemisch. |

| 2. Voorbereiding van het oppervlak | Het ruwe basismateriaal polijsten en reinigen. |

| 3. Hercoating | Breng nieuwe lagen nikkel en chroom aan. |

Dit reparatieproces waarbij het chroom wordt gedemonteerd, brengt inherente risico's met zich mee.

De kritieke strippingfase

Succes bij het opnieuw plateren begint met een perfecte stripping. Deze stap verwijdert de defecte coating. Het bereidt ook het substraat voor op de nieuwe afwerking. Voor dit werk vertrouwen we op gespecialiseerde chemische baden.

Voor het verwijderen van nikkel wordt meestal een oplossing op basis van zuur gebruikt. Het reparatieproces voor het verwijderen van chroom is complexer. Hierbij moet eerst de dunne chroomlaag worden verwijderd en vervolgens de dikkere nikkellaag daaronder.

Inzicht in de beperkingen van herbewerking

Het grootste risico is maatverlies. Chemische stripmiddelen kunnen een kleine hoeveelheid van het basismetaal verwijderen. Dit is een groot probleem voor componenten die een hoge precisie vereisen. Bij PTSMAKE meten we altijd de kritische afmetingen voordat we een besluit nemen over een opnieuw plateren.

De chemische badmethode is gebruikelijk. Een proces zoals Elektrolytisch strippen8 kan soms zorgen voor een betere controle over het verwijderen van materiaal.

| Risicofactor | Mogelijke gevolgen | Mitigatie bij PTSMAKE |

|---|---|---|

| Verandering van dimensie | Onderdeel voldoet niet meer aan de specificaties. | Inspectie vóór en na het strippen. |

| Oppervlakteputjes | Oneffen of ruw basismateriaal. | Gecontroleerde onderdompelingstijd en chemie. |

| Materiële zwakte | Risico op waterstofbrosheid. | Warmtebehandeling na het strippen (bakken). |

Bij het overwegen van verchromen versus vernikkelen voor herbewerking is nikkel vaak eenvoudiger. De enkele laag is gemakkelijker te verwijderen. Door de meerlaagse aard van chroom is het opnieuw plateren risicovoller.

Hercoating is een haalbare reparatiemethode, maar het is geen eenvoudige taak. Hiervoor moet de oude coating worden verwijderd, wat risico's met zich meebrengt zoals maatverlies en schade aan het substraat. Een grondige evaluatie is essentieel voordat u verdergaat, vooral voor onderdelen die een hoge precisie vereisen.

Beheers de kunst van het selecteren van beplating op basis van het substraatmateriaal

De keuze tussen verchromen en vernikkelen is een veelvoorkomende uitdaging. Beide bieden uitstekende bescherming en een decoratieve afwerking. De uiteindelijke beslissing hangt vaak af van uw basismateriaal.

Verchromen: de basisprincipes

Chroom staat bekend om zijn extreme hardheid en spiegelglans. Het biedt een superieure slijtvastheid. Dit maakt het ideaal voor onderdelen die onderhevig zijn aan hoge wrijving.

Vernikkelen: de basisprincipes

Nikkel heeft een iets warmere, gelige tint. Het biedt een uitstekende corrosiebestendigheid en is buigzamer dan chroom. Het wordt vaak gebruikt als onderlaag voor andere beplatingen.

Snelle vergelijking

| Functie | Verchromen | Vernikkelen |

|---|---|---|

| Uiterlijk | Helder, blauwachtig wit | Licht geelachtig |

| Hardheid | Zeer hoog (65-70 HRC) | Matig (40-60 HRC) |

| Corrosie | Uitstekend | Zeer goed |

| Kosten | Over het algemeen hoger | Over het algemeen lager |

Het debat over verchromen versus vernikkelen gaat niet alleen over de afwerking. De compatibiliteit van het substraat is de belangrijkste factor voor succes. Een verkeerde combinatie kan leiden tot afbladderen, blaarvorming of slechte prestaties.

Substraatcompatibiliteitsmatrix

Hier bij PTSMAKE hebben we onze processen voor verschillende combinaties verfijnd. De juiste voorbereiding is essentieel voor een duurzame verbinding. Goed hechting9 is van cruciaal belang voor de levensduur van het geplateerde onderdeel.

| Substraat | Vernikkelen | Verchromen | Aanbeveling |

|---|---|---|---|

| Staal | Uitstekend | Goed (vereist nikkel onderlaag) | Voor duurzaamheid is vernikkeld staal de beste combinatie. |

| Aluminium | Goed (vereist zinkaat) | Uitdagend (onderlagen vereist) | Het verchromen van aluminium vereist een zorgvuldige voorbehandeling. |

| Messing | Uitstekend | Uitstekend | Beide zijn uitstekende keuzes, afhankelijk van de gewenste kleur. |

| Koper | Uitstekend | Uitstekend | Net als bij messing is de keuze vaak esthetisch. |

| Roestvrij staal | Goed (moet worden geactiveerd) | Goed (moet worden geactiveerd) | Beide vereisen een speciale activeringsstap om een goede hechting te garanderen. |

Voor stalen onderdelen die slijtvastheid en corrosiebescherming vereisen, is een laag nikkel gevolgd door chroom een robuuste oplossing. Deze laagcombinatie biedt het beste van twee werelden.

De beste combinatie van beplatingen is niet universeel. Het is een specifieke oplossing die is afgestemd op het substraatmateriaal en de eisen van de toepassing. Het is cruciaal om beide factoren in overweging te nemen voor een succesvolle en duurzame afwerking.

Levensduurwaardevergelijking: TCO-analyse van verchromen versus vernikkelen

Alleen naar de initiële prijs kijken is een veelgemaakte fout. Echte kostenefficiëntie bij het plateren komt voort uit een volledige analyse. Hiervoor is een Total Cost of Ownership (TCO)-model nodig.

Dit model kijkt verder dan alleen de offerte. Het omvat slijtage, arbeid, herstelwerkzaamheden en zelfs milieukosten. Laten we een TCO-model voor galvaniseren opstellen.

| Kostenfactor | Initiële prijsfocus | TCO Focus |

|---|---|---|

| Beslissingsbasis | Laagste offerte per onderdeel | Laagste kosten gedurende de levensduur van het onderdeel |

| Belangrijke statistieken | Prijs voor plateren | Duurzaamheid, arbeid, naleving |

| Resultaat | Potentiële verborgen kosten | Voorspelbare waarde op lange termijn |

Deze aanpak helpt u om de volledige financiële impact te begrijpen.

Het TCO-model voor galvaniseren ontrafelen

Een gedegen analyse van de totale eigendomskosten van chroom versus nikkel moet verschillende verborgen kosten uitsplitsen. Deze factoren hebben vaak een grotere financiële impact dan de initiële kosten voor het aanbrengen van de coating.

Slijtage en vervangingscycli

Hard chroom is uiterst duurzaam. Dit verlengt de levensduur van het onderdeel, waardoor het minder vaak hoeft te worden vervangen. Chemisch nikkel biedt een uitstekende corrosiebestendigheid, wat ook van invloed is op de levensduur, maar dan in andere toepassingen. De verbeterde tribologische eigenschappen10 van een coating direct lagere langetermijnkosten.

Arbeid en herstelwerkzaamheden

Chemisch nikkel zorgt voor een zeer gelijkmatige coating. Hierdoor is nabewerking vaak niet meer nodig. Chroom kan zich ophopen op randen, waardoor soms extra werk nodig is om dit te verhelpen. Herbewerking is een aanzienlijke, vaak niet begrote kostenpost.

Milieu- en nalevingskosten

Dit is een belangrijke factor. Bij processen met zeswaardig chroom zijn de kosten voor naleving van milieunormen en afvalverwerking hoog. Deze kosten stijgen. Vernikkelen, met name chemisch vernikkelen, heeft over het algemeen lagere milieukosten.

Hier volgt een vereenvoudigde vergelijking van deze verborgen kosten.

| TCO-factor | Hard chroom | Nikkel-elektrolytisch |

|---|---|---|

| Levensduur (slijtage) | Uitstekend | Zeer goed |

| Herbewerkingsrisico | Matig (oneffenheid) | Laag (uniformiteit) |

| Milieukosten | Hoog | Matig |

| Herbruikbaarheid | Moeilijker te verwijderen | Gemakkelijker te verwijderen |

Door rekening te houden met deze factoren krijgt u een veel duidelijker beeld van de levenslange waarde.

Een echt TCO-model voor galvaniseren kijkt verder dan de factuur. Het houdt rekening met slijtage, arbeid, naleving van milieunormen en herbruikbaarheid. Dit biedt een volledig beeld van welke coating op lange termijn de meeste waarde biedt voor uw specifieke toepassing.

Ontgrendel vandaag nog superieure oppervlakteoplossingen met PTSMAKE!

Heeft u vragen over verchromen versus vernikkelen voor uw volgende CNC- of spuitgietproject? Neem contact op met de experts van PTSMAKE voor snelle, nauwkeurige offertes en op maat gemaakte plateringsoplossingen die precisie, duurzaamheid en langdurige waarde garanderen. Stuur nu uw offerteaanvraag en verbeter de prestaties van uw project!

Ontdek hoe verschillende metalen op elkaar inwerken en versnelde defecten in uw componenten kunnen veroorzaken. ↩

Begrijp dit chemische proces voor een gelijkmatige coating zonder elektrische stroom. ↩

Ontdek hoe deze eigenschap spiegelachtige oppervlakken creëert en de waargenomen helderheid van afwerkingen beïnvloedt. ↩

Ontdek hoe materiaaloppervlakken tijdens beweging op elkaar inwerken en daarmee wrijving, slijtage en de totale levensduur van onderdelen beïnvloeden. ↩

Ontdek hoe de voorbereiding van het substraat van invloed is op de hechtsterkte en duurzaamheid van uw geplateerde onderdelen. ↩

Ontdek hoe deze eigenschap de uniformiteit van de coating op complexe onderdelen beïnvloedt en van invloed is op uw uiteindelijke toleranties. ↩

Ontdek hoe deze eigenschap van invloed is op de manier waarop een oppervlak warmte uitstraalt en de temperatuur van componenten beïnvloedt. ↩

Ontdek hoe dit gecontroleerde elektrochemische proces de beplating verwijdert met minimaal risico voor het basismateriaal. ↩

Ontdek waarom een goede oppervlaktebehandeling essentieel is voor een sterke, duurzame geplateerde afwerking. ↩

Begrijp de wetenschap achter wrijving en slijtage om de prestaties van oppervlakken beter te kunnen beoordelen. ↩