Veel fabrikanten worstelen met de productie van complexe metalen onderdelen die ingewikkelde geometrieën en krappe toleranties vereisen. Traditionele bewerking wordt kostbaar en tijdrovend bij de productie van grote aantallen kleine, gedetailleerde onderdelen.

Metal Injection Molding (MIM) combineert de ontwerpflexibiliteit van kunststof spuitgieten met de sterkte en duurzaamheid van metalen onderdelen, waardoor kosteneffectieve massaproductie mogelijk is van complexe geometrieën die duur of onmogelijk op conventionele wijze te bewerken zouden zijn.

Na het werken met MIM-projecten bij PTSMAKE heb ik geleerd dat het succes afhangt van inzicht in welke onderdelen het meest profiteren van dit proces en hoe je de hele workflow van ontwerp tot productie kunt optimaliseren.

Wat maakt een onderdeel ‘ideaal’ voor MIM?

Beslissen of Metal Injection Molding (MIM) geschikt is voor jouw project is niet altijd eenvoudig. Het is een afweging van verschillende sleutelfactoren. Als je er één fout hebt, is het misschien niet kosteneffectief.

Bij PTSMAKE zien we de beste resultaten wanneer een onderdeel een specifieke 'sweet spot' heeft.

Kernkarakteristieken voor MIM

Het ideale onderdeel heeft vaak een complexe geometrie. Het is meestal ook klein tot middelgroot. Dit is waar MIM echt schittert. Hoge productievolumes zijn cruciaal om de initiële gereedschapskosten te compenseren.

Materiaal en productievolume

Materialen die moeilijk te bewerken zijn, zoals roestvrij staal of titanium, zijn perfecte kandidaten. Onze diensten voor het spuitgieten van metaal blinken hiermee uit.

| Kenmerk | Ideaal voor MIM | Minder ideaal voor MIM |

|---|---|---|

| Complexiteit | Hoog (ingewikkelde details, dunne wanden) | Laag (eenvoudige blokken, staven) |

| Maat | Klein tot middelgroot (<100g) | Groot en zwaar |

| Volume | Hoog (10.000+ onderdelen/jaar) | Laag (prototypes, eenmalige producten) |

| Materiaal | Moeilijk te bewerken metalen | Gemakkelijk te bewerken legeringen |

Een diepere kijk op ideale kandidaten

Laten we eens kijken waarom deze factoren zo belangrijk zijn. Complexiteit is een belangrijke kostenfactor bij traditionele CNC-bewerking. Voor elke bewerking is vaak een aparte opstelling of gereedschap nodig.

MIM maakt complexe vormen in één enkele stap. Dit elimineert meerdere bewerkingen. Het verlaagt de kosten per onderdeel drastisch, maar alleen bij grote volumes.

Denk aan medisch chirurgisch gereedschap. Ze hebben ingewikkelde handgrepen en functionele uiteinden. Het bewerken ervan uit een massief blok roestvrij staal is ongelooflijk langzaam en verspillend. MIM produceert de nettovorm snel.

De kosten-batenanalyse

De initiële investering in matrijzen is aanzienlijk. Daarom zijn projecten met kleine aantallen niet geschikt. De matrijskosten moeten worden verdeeld over duizenden onderdelen om zinvol te zijn.

Onze ervaring met klanten is dat het break-evenpunt vaak duidelijk is. We analyseren de geometrie en de materiaalbehoeften van het onderdeel om een aanbeveling te doen. Het proces maakt gebruik van een gespecialiseerde grondstof1 van metaalpoeder en bindmiddel.

Een goed voorbeeld zijn onderdelen van vuurwapens. Onderdelen zoals trekkers en vizieren hebben complexe interne kenmerken. MIM produceert deze onderdelen consistent met een uitstekende oppervlakteafwerking en vereist minimale secundaire bewerkingen.

| Proces | Belangrijkste voordeel | Het beste voor... |

|---|---|---|

| MIM | Kosteneffectieve complexe vormen op schaal | Grote volumes, kleine, ingewikkelde onderdelen |

| CNC-bewerking | Hoge precisie, materiaalflexibiliteit | Prototypes, kleine aantallen, grote onderdelen |

Kortom, het ideale MIM onderdeel combineert complexe geometrie, geschikt materiaal en een hoog productievolume. Deze combinatie maakt aanzienlijke kostenbesparingen en ontwerpvrijheid mogelijk in vergelijking met traditionele productiemethoden.

Hoe verhoudt MIM zich tot traditionele CNC-bewerking?

Kiezen tussen MIM en CNC-verspaning is een cruciale beslissing. Het heeft een directe invloed op de kosten, snelheid en uiteindelijke kwaliteit van uw project.

Laten we de belangrijkste verschillen eens op een rijtje zetten. Als je deze factoren begrijpt, kun je het juiste productieproces voor jouw specifieke behoeften kiezen.

Belangrijkste vergelijkingsfactoren

| Factor | Metaalspuitgieten (MIM) | CNC-bewerking |

|---|---|---|

| Beste voor | Grote volumes, complexe onderdelen | Prototypes, laag- tot middenvolume |

| Initiële kosten | Hoog (matrijsgereedschap) | Laag (geen gereedschap) |

| Kosten per onderdeel | Laag op schaal | Hoger, consistenter |

| Materiaal Afval | Minimaal | Belangrijke |

Een diepere blik op kosten en complexiteit

Het belangrijkste financiële verschil is de initiële investering. MIM vereist aanzienlijke aanloopkosten om de spuitgietvorm te maken. Dit maakt het onpraktisch voor eenmalige prototypes of zeer kleine productieseries.

CNC machinale bewerking daarentegen is een "gereedschapsloos" proces. We kunnen direct vanuit een 3D CAD-bestand beginnen met de productie. Dit biedt ongelooflijke flexibiliteit voor ontwerpiteraties en een snellere eerste levering van onderdelen.

Als het aankomt op de complexiteit van onderdelen, blinkt MIM echt uit. Het blinkt uit in het produceren van kleine, ingewikkelde geometrieën die moeilijk of duur te bewerken zouden zijn. Kenmerken zoals interne schroefdraad of kleine kruisgaten worden gemakkelijk gevormd tijdens het spuitgieten.

Onze diensten voor spuitgieten van metaal2 worden vaak gebruikt voor dit soort componenten. De daaropvolgende sinterfase is cruciaal voor het bereiken van de uiteindelijke materiaaleigenschappen. CNC kan ook complexe onderdelen maken, maar hiervoor zijn mogelijk meerdere machineopstellingen of gespecialiseerde snijgereedschappen nodig, waardoor het werk en de kosten toenemen.

Proceskeuze op basis van scenario's

| Scenario | Aanbevolen proces | Waarom? |

|---|---|---|

| 10 prototypes | CNC-bewerking | Geen gereedschapskosten, snelle doorlooptijd. |

| 50.000 Kleine tandwielen | Spuitgieten van metaal | Lagere kosten per onderdeel op schaal. |

| Grote, eenvoudige beugel | CNC-bewerking | De onderdeelgrootte is beter voor machinale bewerking. |

| Ingewikkeld medisch hulpmiddel | Spuitgieten van metaal | Superieur voor complexe, kleine vormen. |

De juiste keuze is cruciaal. CNC-bewerking biedt flexibiliteit voor prototypes en kleine volumes. MIM levert ongeëvenaarde kosteneffectiviteit en snelheid voor massaproductie van complexe onderdelen, ondanks de hoge initiële investering in gereedschap. Beide zijn krachtig, maar ze lossen verschillende fabricage-uitdagingen op.

Wat zijn de fundamentele beperkingen van het MIM-proces?

Metaal Injection Molding (MIM) is een krachtige technologie. Het blinkt uit in het produceren van kleine, complexe metalen onderdelen in grote volumes. Het is echter geen universele oplossing.

Inzicht in de beperkingen is de sleutel tot een succesvol project. Deze beperkingen hebben vaak te maken met omvang, kosten en doorlooptijden. De juiste keuze maken betekent deze afwegingen vanaf het begin kennen.

De belangrijkste beperkingen in een oogopslag

Hier volgt een kort overzicht van de belangrijkste uitdagingen.

| Beperking | Primaire invloed | Beste gebruikscasus |

|---|---|---|

| Onderdeelgrootte en -gewicht | Beperkt tot kleinere onderdelen | Kleine, ingewikkelde geometrieën |

| Kosten gereedschap | Hoge initiële investering | Productieruns in grote volumes |

| Doorlooptijd | Langer voor eerste artikel | Projecten met een stabiele vraag op lange termijn |

| Toleranties | Kan secundaire ops vereisen | Wanneer +/-0,5% aanvaardbaar is |

De belangrijkste barrière voor velen zijn de initiële gereedschapskosten. De matrijzen voor MIM zijn complex en moeten bestand zijn tegen hoge druk. Dit maakt ze tot een aanzienlijke initiële investering.

Deze kosten zijn alleen gerechtvaardigd bij hoge productievolumes. Voor kleine aantallen worden de kosten per onderdeel te hoog in vergelijking met alternatieven zoals CNC-verspaning. Bij PTSMAKE helpen we klanten altijd met het analyseren van hun break-even punt.

De uitdaging van tijd en precisie

Initiële doorlooptijden kunnen ook een hindernis zijn. Het ontwerpen, produceren en valideren van een MIM matrijs kost tijd. Dit proces kan veel langer duren dan het opzetten van een CNC-bewerking.

Precisie is een andere kritieke factor. Het proces omvat aanzienlijke sinterkrimp3, die nauwkeurig gecontroleerd moeten worden. De standaardtoleranties zijn uitstekend, maar voor het bereiken van extreem krappe specificaties zijn vaak secundaire bewerkingen nodig.

Snelheid en nauwkeurigheid in evenwicht brengen

Op basis van onze projectervaring kun je het volgende verwachten.

| Operatie | Standaard MIM Tolerantie | Tolerantie na machinale bewerking |

|---|---|---|

| Dimensionale nauwkeurigheid | ±0,3% tot ±0,5% | Zo laag als ±0,025 mm |

| Afwerking oppervlak | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Complexiteit van kenmerken | Hoog | Zeer hoog |

Onze expertise in diensten voor spuitgieten van metaal stelt ons in staat om deze uitkomsten nauwkeurig te voorspellen. We plannen noodzakelijke secundaire stappen vanaf het begin.

Kortom, MIM is niet geschikt voor elk onderdeel. Het proces wordt beperkt door de grootte van het onderdeel, hoge initiële gereedschapskosten en langere insteltijden. Het bereiken van de krapste toleranties kan ook extra bewerkingsstappen vereisen, waarmee rekening moet worden gehouden in het plan.

Welke grote categorieën materialen kunnen met MIM worden verwerkt?

MIM (Metal Injection Molding) is ongelooflijk veelzijdig. Het ondersteunt een breed scala aan materialen. Hierdoor kunnen we complexe onderdelen maken voor verschillende industrieën. De meest voorkomende materialen vallen uiteen in drie hoofdgroepen.

Ferro legeringen

Dit zijn materialen op ijzerbasis. Ze zijn populair vanwege hun sterkte en kosteneffectiviteit.

Roestvrij staal

Voorbeelden zoals 316L en 17-4 PH worden veel gebruikt. Ze bieden een uitstekende weerstand tegen corrosie, waardoor ze ideaal zijn voor medische en maritieme onderdelen.

Gereedschapsstaal

Deze staan bekend om hun hardheid en duurzaamheid. We gebruiken ze vaak voor snijgereedschap en slijtvaste onderdelen.

Non-ferro & speciale materialen

Deze groep omvat lichtere metalen en zeer gespecialiseerde opties.

Titaanlegeringen

Deze zijn licht en toch sterk. Ze zijn perfect voor ruimtevaart en medische implantaten waar gewicht van cruciaal belang is.

Wolfraam zware legeringen

Deze materialen hebben een extreme dichtheid. Ze worden gebruikt voor stralingsafscherming en balansgewichten.

Een snelle vergelijking van veelgebruikte MIM-materialen:

| Materiaalfamilie | Belangrijkste eigenschap | Gemeenschappelijke toepassing |

|---|---|---|

| Roestvrij staal | Corrosiebestendigheid | Chirurgisch gereedschap, horlogekasten |

| Gereedschapsstaal | Hardheid | Snijgereedschap inzetstukken |

| Titaanlegeringen | Sterkte/gewicht | Luchtvaart beugels |

| Wolfraam legeringen | Hoge dichtheid | Stralingsafscherming |

Bij het selecteren van een materiaal moeten we verder kijken dan alleen de uiteindelijke eigenschappen. Het hele proces, van poederselectie tot sinteren, is afgestemd op het materiaal. Dit zorgt ervoor dat het uiteindelijke onderdeel exact voldoet aan de specificaties.

De nuances van materiaalverwerking

De materiaalkeuze heeft een directe invloed op de procesparameters. Zo vereist titanium een gecontroleerde atmosfeer tijdens het sinteren om oxidatie te voorkomen. Dit maakt het complexer dan sommige roestvaste staalsoorten.

Het bindmiddelsysteem is ook kritisch. Het moet compatibel zijn met het metaalpoeder. Het verwijderen van dit bindmiddel is een proces dat uit meerdere stappen bestaat. Het omvat vaak een chemisch of solventbad gevolgd door thermisch ontbinden, een proces dat ook bekend staat als Pyrolyse4. Eventuele resten kunnen de dichtheid en sterkte van het uiteindelijke onderdeel beïnvloeden.

Toepassingsgerichte selectie

In onze projecten bij PTSMAKE dicteert de toepassing altijd het materiaal. Een onderdeel voor een consumentenelektronica heeft heel andere behoeften dan een onderdeel voor een automotor. Onze expertise in metaalspuitgieten helpt klanten bij deze keuzes.

We evalueren materialen vaak op basis van verschillende factoren:

| Factor | Beschrijving | Voorbeeld |

|---|---|---|

| Mechanische sterkte | Het vermogen om stress te weerstaan. | Een lastdragende beugel. |

| Corrosiebestendigheid | Weerstand tegen omgevingsbederf. | Een onderdeel dat wordt gebruikt in mariene omgevingen. |

| Thermische geleidbaarheid | Hoe goed het warmte overdraagt. | Een koellichaam voor elektronica. |

| Biocompatibiliteit | Niet schadelijk voor levend weefsel. | Een medisch implantaat. |

Deze gedetailleerde aanpak zorgt ervoor dat we componenten leveren die betrouwbaar presteren.

De kracht van MIM ligt in de materiaaldiversiteit. Van gewone roestvaste staalsoorten tot gespecialiseerde titanium- en wolfraamlegeringen, het proces is geschikt voor een groot aantal engineeringbehoeften, waarbij de materiaalselectie wordt afgestemd op de eisen van elke specifieke toepassing.

Hoe worden onderdeelgeometrieën geclassificeerd voor geschiktheid voor MIM?

Om te beslissen of MIM (Metal Injection Molding) de juiste keuze is, classificeren we onderdelen op basis van hun geometrie. Deze eenvoudige stap helpt ons snel te zien of een onderdeel goed past. Het bespaart tijd en voorkomt kostbare ontwerpwijzigingen later.

Belangrijkste classificatie-eigenschappen

Over het algemeen sorteren we onderdelen in vier hoofdcategorieën. Bij elke categorie horen andere dingen om rekening mee te houden bij het MIM-proces. Dit systeem vormt de basis van onze eerste projectbeoordeling.

| Classificatie | Belangrijkste ontwerpkenmerk | Algemene geschiktheid voor MIM |

|---|---|---|

| Type 1 | Complexe 3D-oppervlakken | Uitstekend |

| Type 2 | Interne of externe schroefdraad | Goed, met specifieke richtlijnen |

| Type 3 | Verschillende wanddiktes | Uitdagend, vereist zorgvuldig ontwerp |

| Type 4 | Assemblage Consolidatie | Ideaal, een van de sterke punten van MIM |

Dit kader helpt om ons gesprek te stroomlijnen.

Laten we deze classificaties eens uit elkaar halen. Elk type biedt unieke mogelijkheden voor ingenieurs. Als je ze begrijpt, kun je onderdelen ontwerpen die optimaal profiteren van wat MIM te bieden heeft.

Type 1: Complexe 3D-oppervlakken

Onderdelen met ingewikkelde rondingen en organische vormen zijn uitstekende kandidaten voor MIM. Dit geldt ook voor onderdelen voor medische of luchtvaarttoepassingen. Het machinaal bewerken van deze vormen uit een massief blok metaal is extreem tijdrovend en duur. MIM produceert deze geometrieën efficiënt in één proces.

Type 2: Onderdelen waarvoor schroefdraad nodig is

MIM kan standaard binnen- of buitenschroefdraad direct in het onderdeel gieten. Deze mogelijkheid bespaart veel geld omdat secundaire tap- of machinale bewerkingen vermeden worden. Het verkort ook de totale productietijd voor onderdelen met schroefdraad.

Type 3: Onderdelen met verschillende wanddiktes

Dit aspect vereist zorgvuldige aandacht. Plotselinge overgangen van dikke naar dunne secties kunnen leiden tot defecten. In onze projecten bij PTSMAKE adviseren we om vloeiende overgangen tussen verschillende wanddiktes te ontwerpen. Dit zorgt ervoor dat het onderdeel gelijkmatig vult en verzinkt.

Type 4: Consolidatie van assemblage

MIM is ongelooflijk effectief in het veranderen van een assemblage uit meerdere onderdelen in een enkel, solide onderdeel. Dit verlaagt de assemblagekosten en vereenvoudigt uw toeleveringsketen. Het resulteert ook in een sterker onderdeel met uitstekende isotrope eigenschappen5. Onze diensten voor het spuitgieten van metaal blinken uit in het identificeren van deze kostenbesparende mogelijkheden.

Kortom, dit classificatiesysteem biedt een duidelijk pad. Door het oppervlak, de schroefdraad, de wanddikte en het consolidatiepotentieel van een onderdeel te evalueren, kunnen we snel bepalen of MIM de meest effectieve en economische productieoplossing is.

Welke soorten secundaire bewerkingen zijn gebruikelijk voor MIM-onderdelen?

Gesinterde MIM-onderdelen hebben al een bijna-netvorm. Maar ze hebben vaak extra stappen nodig. Met deze secundaire bewerkingen voldoen de onderdelen exact aan de ontwerpvereisten.

Bij PTSMAKE zien we deze processen als essentieel. Ze zorgen ervoor dat uw onderdelen perfect presteren in hun uiteindelijke toepassing. Het is een cruciaal onderdeel van onze uitgebreide diensten voor het spuitgieten van metaal.

Gebruikelijke processen na het sinteren

We kunnen deze afwerkingsstappen groeperen in vier hoofdtypen. Elke stap dient een ander doel.

| Type bewerking | Primair doel |

|---|---|

| Warmtebehandeling | Om mechanische eigenschappen zoals hardheid te verbeteren. |

| Oppervlakteafwerking | Om het uiterlijk en de corrosiebestendigheid te verbeteren. |

| Bewerking | Om te voldoen aan kritieke maattoleranties. |

| Aansluiten bij | Om samenstellingen te maken van meerdere onderdelen. |

Nadat een onderdeel de sinteroven verlaat, begint het echte maatwerk. Elke secundaire bewerking wordt gekozen om te voldoen aan een specifiek technisch doel. Zo verfijnen we een onderdeel zodat het perfect past bij uw toepassing.

Warmtebehandeling voor sterkte

Warmtebehandeling wijzigt de interne structuur van het onderdeel. Processen zoals afschrikken en ontlaten kunnen de hardheid en sterkte aanzienlijk verhogen. Dit is essentieel voor onderdelen die tijdens hun levensduur blootstaan aan hoge slijtage en stress.

Oppervlakteafwerking voor duurzaamheid en esthetiek

Deze categorie omvat vele behandelingen. Plateren met materialen zoals nikkel of chroom voegt uitstekende slijtvastheid en corrosiebestendigheid toe. Coatings kunnen unieke eigenschappen bieden zoals smering. We polijsten ook voor een cosmetische, spiegelachtige afwerking. Een ander belangrijk proces is passivering6.

Bewerkingen voor kritische toleranties

MIM bereikt indrukwekkende toleranties. Sommige ontwerpen vereisen echter nog meer precisie. We gebruiken CNC-bewerking voor onderdelen die perfect moeten zijn. Bij PTSMAKE boren we vaak gaten, tappen we schroefdraad of slijpen we oppervlakken na het sinteren.

Verbindingstechnieken voor samenstellingen

Soms bestaat een eindproduct uit verschillende onderdelen. We gebruiken verbindingsmethoden om robuuste samenstellingen te maken.

| Verbindingsmethode | Beste voor |

|---|---|

| Laserlassen | Nauwkeurige, sterke hechtingen met minimale warmte-impact. |

| Solderen | Verbinden van ongelijksoortige metalen of complexe vormen. |

| Co-sinteren | Groene onderdelen aan elkaar lijmen in de oven. |

Met deze technieken kunnen meer ingewikkelde en functionele eindproducten worden gemaakt.

Post-sinterbewerkingen zijn essentieel voor het aanpassen van MIM-onderdelen. Ze verbeteren alles, van mechanische sterkte en corrosiebestendigheid tot het bereiken van kritieke afmetingen. Deze stappen zorgen ervoor dat het uiteindelijke onderdeel volledig voldoet aan al uw technische vereisten en toepassingsbehoeften.

Hoe segmenteert de complexiteit van onderdelen de MIM-service markt?

De markt voor MIM (Metal Injection Molding) is niet one-size-fits-all. Hij is duidelijk gesegmenteerd volgens de technische uitdaging van de onderdelen. De keuze van uw partner hangt hier sterk van af.

Sommige leveranciers richten zich op eenvoudige componenten met een hoog volume. Hun kracht is efficiëntie en kosteneffectiviteit voor minder veeleisende toepassingen.

Aan de andere kant vind je specialisten. Deze bedrijven maken zeer complexe onderdelen met nauwe toleranties. Ze leveren aan kritische industrieën waar falen geen optie is.

Specialisatie aanbieder

| Functie | Grote volumes, eenvoudige onderdelen | Complexe onderdelen met lage volumes |

|---|---|---|

| Primair doel | Kostenefficiëntie | Precisie en prestaties |

| Typische industrieën | Consumptiegoederen, Algemene hardware | Ruimtevaart, Medisch, Automobiel |

| Tooling-strategie | Geoptimaliseerd voor snelheid | Gebouwd voor extreme precisie |

| Onderdeel Prijs | Onder | Hoger |

Leveranciers die gespecialiseerd zijn in eenvoudige onderdelen blinken uit in massaproductie. Hun processen zijn gestroomlijnd voor snelheid en minimale kosten per onderdeel. Dit is perfect voor onderdelen zoals beugels of bevestigingsmiddelen met ruime toleranties en een eenvoudig ontwerp.

Een specialist in complexe onderdelen werkt daarentegen anders. Bij PTSMAKE richten we ons hier op. De engineeringuitdaging is de belangrijkste drijfveer. Het gaat dan om ingewikkelde geometrieën, dunne wanden en extreem krappe toleranties die nodig zijn voor medische implantaten of onderdelen van vliegtuigmotoren.

Succes in dit hoogwaardige segment vereist meer dan alleen spuitgieten. Het vereist diepgaande expertise in materiaalwetenschappen en procesbesturing. Bijvoorbeeld het beheersen van de sinterparameters7 wordt ongelooflijk kritisch. Kleine variaties kunnen de mechanische eigenschappen en maatnauwkeurigheid van het uiteindelijke onderdeel drastisch beïnvloeden.

Uit onze ervaring met eerdere projecten blijkt dat dit segment een echt partnerschap vereist. We werken vaak nauw samen met klanten vanaf de ontwerpfase om de maakbaarheid te garanderen. Deze gezamenlijke aanpak is essentieel bij het leveren van geavanceerde metaalspuitgietservices voor kritieke toepassingen.

Technische vereisten per segment

| Vereiste | Eenvoudige onderdelenaanbieder | Aanbieder van complexe onderdelen |

|---|---|---|

| Technische ondersteuning | Basis DFM-feedback | Diepgaand gezamenlijk ontwerp |

| Kwaliteitscontrole | Standaard schuifmaat, visuele controles | CMM, CT-scannen, SPC |

| Gereedschapsexpertise | Hoge snelheid, meerdere caviteiten | Complexe acties, nauwe toleranties |

| Materiaalexpertise | Standaard legeringen | Aangepaste grondstoffen, exotische materialen |

De MIM-markt is verdeeld. Aanbieders van grote volumes geven prioriteit aan kosten en snelheid voor eenvoudige onderdelen. Specialisten, aan de andere kant, leveren precisie en betrouwbaarheid voor complexe, missiekritische onderdelen, waarbij geavanceerde engineering en kwaliteitscontrole van begin tot eind vereist zijn.

Hoe selecteer je het juiste materiaal voor het onderdeel van een klant?

Het juiste materiaal kiezen is een kritieke eerste stap. Het zorgt ervoor dat het uiteindelijke onderdeel perfect functioneert en kosteneffectief is. Mijn proces begint altijd met het begrijpen van uw specifieke behoeften. Deze basis voorkomt kostbare fouten in een later stadium.

Belangrijkste vereisten voor de klant

We beginnen met het definiëren van de essentiële eigenschappen van het onderdeel. Dit omvat een gedetailleerde discussie om elke beperking en elk doel vast te leggen. We documenteren deze behoeften duidelijk.

| Vereiste | Beschrijving |

|---|---|

| Mechanische sterkte | De belasting die het onderdeel moet weerstaan. |

| Corrosiebestendigheid | Blootstelling aan vocht of chemicaliën. |

| Hardheid | Weerstand tegen slijtage en schuren. |

| Beoogde kosten | Het budget voor elk onderdeel. |

Deze systematische aanpak zorgt ervoor dat we nooit een kritiek detail over het hoofd zien.

Een diepere duik in materiaalafwegingen

Een materiaal kiezen is zelden eenvoudig. Het gaat vaak om het afwegen van concurrerende eigenschappen. Je kunt niet altijd maximale sterkte, maximale corrosiebestendigheid en minimale kosten in één legering hebben. De echte vaardigheid zit in het vinden van de optimale balans voor je toepassing.

Kandidaatmaterialen vergelijken

In eerdere projecten bij PTSMAKE hebben we matrices gemaakt om materialen te vergelijken. Deze visuele tool helpt klanten om de trade-offs duidelijk te zien. Een roestvast staal kan bijvoorbeeld een grote corrosiebestendigheid bieden, maar tegen hogere kosten dan een laaggelegeerd staal.

| Materiaal | Relatieve sterkte | Relatieve corrosiebestendigheid | Relatieve kosten |

|---|---|---|---|

| 17-4 PH roestvrij staal | Hoog | Hoog | Medium |

| 316L roestvrij staal | Medium | Zeer hoog | Hoog |

| 4140 laaggelegeerd staal | Zeer hoog | Laag | Laag |

Verder dan de datasheet: Verwerkbaarheid

De datasheet van een materiaal vertelt niet het hele verhaal. We moeten ook rekening houden met de verwerkbaarheid in MIM. Sommige legeringen vloeien beter in complexe mallen. Andere hebben misschien hogere, minder voorspelbare krimpsnelheden tijdens het sinteren. We analyseren ook eigenschappen zoals de Thermische uitzettingscoëfficiënt8. Dit heeft invloed op hoe een onderdeel zich gedraagt bij temperatuurveranderingen, vooral als het deel uitmaakt van een assemblage. Onze ervaring met metaalspuitgieten helpt ons om dit gedrag te voorspellen.

Een gestructureerde aanpak van de materiaalselectie is cruciaal. Dit houdt in dat er duidelijke vereisten moeten worden gedefinieerd, dat de afwegingen tussen kandidaatmaterialen zorgvuldig moeten worden afgewogen en dat rekening moet worden gehouden met de praktische aspecten van het fabricageproces. Dit zorgt ervoor dat het uiteindelijke onderdeel voldoet aan zowel de prestatiespecificaties als de budgetbeperkingen.

Hoe bereken je de werkelijke kosten van een MIM-onderdeel?

Het berekenen van de werkelijke kosten van een MIM-onderdeel gaat verder dan een eenvoudige offerte. Het gaat om het begrijpen van de volledige kosten. Zo kom je later niet voor verrassingen te staan.

Deze werkelijke kosten combineren voor de hand liggende kosten met verborgen kosten. Je moet rekening houden met directe kosten zoals materialen en machinetijd. Maar indirecte kosten zoals afschrijving van gereedschap en uitval zijn net zo belangrijk voor een accuraat beeld.

Belangrijkste kostencategorieën

| Directe kosten | Indirecte kosten |

|---|---|

| Grondstoffen | Afschrijving gereedschap |

| Machinetijd | Schrootpercentage |

| Arbeid | Kwaliteitsinspectie |

| Energie | Overhead |

Om de werkelijke kosten te vinden, hebben we een eenvoudig maar uitgebreid model nodig. Het gaat niet alleen om het optellen van getallen; het gaat om een duidelijk perspectief op elke factor die bijdraagt aan de uiteindelijke prijs per onderdeel.

Het kostenmodel bouwen

De basisformule is:

Werkelijke kosten per onderdeel = (totale directe kosten + totale indirecte kosten) / aantal goede onderdelen

Laten we deze componenten eens uit elkaar halen.

Directe kosten

Dit zijn kosten die rechtstreeks verband houden met de productie van elk onderdeel.

- Grondstoffen: De prijs van het metaalpoeder en bindmiddelmengsel.

- Machinetijd: De kosten om giet-, debinding- en sinterapparatuur te gebruiken.

- Arbeid: De lonen voor operators die met de onderdelen en machines omgaan.

Indirecte kosten

Deze kosten worden verdeeld over veel projecten.

- Afschrijving van gereedschap: De matrijskosten worden gespreid over het verwachte productievolume. Een hoger volume betekent lagere kosten per onderdeel.

- Schrootpercentage: Niet elk geproduceerd onderdeel is perfect. De kosten van afgedankte onderdelen moeten worden opgevangen door de goede onderdelen.

- Kwaliteitsinspectie: Tijd en apparatuur die voor de inspectie worden gebruikt, maken de kosten nog hoger.

- Overhead: Dit dekt de huur, nutsvoorzieningen en administratief personeel. Juist Overhead toewijzing9 is essentieel voor een eerlijke prijsstelling voor onze diensten op het gebied van metaalspuitgieten.

Door te kijken naar dit volledige plaatje, kunt u echt evalueren van een leverancier offerte. Bij PTSMAKE geloven we in transparantie en helpen we je deze factoren te begrijpen voor een succesvolle samenwerking.

Om de volledig belaste kosten te berekenen, moet je verder kijken dan wat voor de hand ligt. Door zowel directe als indirecte kosten op te nemen, van grondstof tot overheadkosten in de fabriek, krijg je een waar financieel beeld. Dit zorgt ervoor dat je project winstgevend en duurzaam is op de lange termijn.

Het machinaal bewerkte onderdeel van een klant evalueren voor conversie naar MIM.

Hier is een uitgebreid kader dat we gebruiken bij PTSMAKE. Het helpt om te beslissen of overstappen op MIM de juiste stap is voor jouw onderdeel.

We kijken naar vier belangrijke gebieden. Deze eerste controle geeft een duidelijk beeld van het potentieel van het onderdeel.

Checklist initiële beoordeling

| Factor | Ideaal voor MIM |

|---|---|

| Meetkunde | Complexe, ingewikkelde vormen |

| Jaarlijks volume | Hoog (bijv. 10.000+ eenheden) |

| Materiaal | Standaard MIM-legeringen |

| Toleranties | Matig, niet extreem strak |

Deze gestructureerde aanpak identificeert snel sterke kandidaten voor onze diensten op het gebied van metaalspuitgieten. Het bespaart tijd en focust onze inspanningen effectief.

In de kosten-batenanalyse duiken

Een volledige evaluatie gaat verder dan de eerste checklist. We moeten naar de cijfers kijken om de Return on Investment (ROI) te berekenen. Dit is waar een gedetailleerde kosten-batenanalyse cruciaal wordt.

De belangrijkste afweging is de initiële gereedschapskosten versus besparingen op lange termijn op de prijs per onderdeel. Machinale bewerking heeft geen gereedschapskosten, maar elk onderdeel is duur. MIM heeft aanzienlijke initiële matrijskosten. De prijs per onderdeel daalt echter drastisch.

Voorbeeld van kostenvergelijking

Laten we de kosten eens uitsplitsen. De sleutel is het vinden van het break-evenpunt waarop de totale kosten van MIM lager worden dan die van machinale bewerking. Hierbij gaat het om de afschrijving10 van de gereedschapskosten over de productierun.

| Kostencomponent | CNC-bewerking | Metaalspuitgieten (MIM) |

|---|---|---|

| Investering in gereedschap | $0 | Hoog (bijv. $15.000 - $50.000+) |

| Kosten per onderdeel | Hoog | Zeer laag (vaak 50-80% minder) |

| Breakeven volume | N.V.T. | Gewoonlijk 10.000 - 20.000+ eenheden |

In eerdere projecten bij PTSMAKE hebben we klanten gezien die binnen het eerste jaar break-even draaiden. Dit gebeurt wanneer hun jaarlijkse volume hoog genoeg is. De besparingen op de lange termijn kunnen aanzienlijk zijn en een directe impact hebben op de resultaten. We werken nauw samen met klanten om deze analyse te maken.

Een gestructureerd beoordelingskader is essentieel. Eerst worden geometrie, volume, materiaal en toleranties beoordeeld. Daarna bepaalt een gedetailleerde kosten-batenanalyse de financiële haalbaarheid en ROI, die de uiteindelijke beslissing bepalen.

Ontwerp een complete workflow voor een volumineuze sensorbehuizing voor de auto-industrie.

Een succesvol project vereist een solide plan. Het fungeert als onze routekaart. Dit plan verbindt elke fase naadloos met elkaar. Het zorgt ervoor dat we zonder kostbare vertragingen van ontwerp naar massaproductie gaan.

Van blauwdruk tot productie

De reis begint met een gedetailleerde kickoff. We definiëren elke vereiste vooraf. Deze duidelijkheid is cruciaal voor succes. Elke fase bouwt voort op de vorige.

Belangrijkste projectmijlpalen

Dit is een typisch plan op hoog niveau. Het laat zien hoe we deze complexe projecten structureren.

| Fase | Belangrijkste activiteiten | Geschatte duur |

|---|---|---|

| 1. Planning | Analyse van vereisten, teamopstelling | 1 week |

| 2. Ontwerp | Gereedschapontwerp, DFM, Simulatie | 3-4 Weken |

| 3. Uitvoering | Gereedschappen, procesinstellingen, PQP | 5-7 weken |

| 4. Validatie | PPAP-indiening, proefrun | 2-3 weken |

| 5. Productie | Ramp-Up & Automatisering | Doorlopend |

Deze structuur houdt iedereen op één lijn. Het zorgt ervoor dat we elke kritieke mijlpaal halen.

Kritieke pad-activiteiten integreren

Een goed plan integreert belangrijke activiteiten. Het behandelt ze niet als afzonderlijke taken. Het ontwerpen van gereedschappen en het ontwikkelen van processen moeten samen gebeuren. Deze synergie is waar efficiëntie ontstaat. Bij PTSMAKE gebruiken we DFM (Design for Manufacturability) om deze twee werelden vanaf dag één met elkaar te verbinden.

Het kwaliteitskader: PQP en PPAP

Kwaliteit is geen bijzaak. Tijdens de gereedschapsfase stellen we een Preliminary Quality Plan (PQP) op. Dit plan beschrijft elk inspectiepunt. Het definieert meetmethoden en controlegrenzen.

Onze kwaliteitsingenieurs voeren onderzoeken uit zoals Gage R&R11. Dit zorgt ervoor dat onze meetsystemen betrouwbaar zijn nog voordat we het eerste onderdeel maken.

De PQP evolueert dan naar het volledige goedkeuringsproces voor productieonderdelen (Production Part Approval Process, PPAP).

| PPAP-element | Beschrijving |

|---|---|

| Ontwerpverslagen | Alle tekeningen en specificaties. |

| Processtroomdiagram | Een kaart van het volledige productieproces. |

| PFMEA | Analyse van potentiële processtoringen. |

| Controleplan | Document met kwaliteitscontroles. |

| MSA | Rapporten over meetsysteemanalyse. |

De opstartstrategie

Zodra PPAP is goedgekeurd, beginnen we met de ramp-up. We beginnen met een lager volume. Zo kunnen we de geautomatiseerde productiecel nauwkeurig afstellen. We bewaken de belangrijkste meetgegevens om stabiliteit te garanderen. Daarna schalen we op naar volledige capaciteit en voldoen we aan de hoge volume-eisen van de auto-industrie.

Een geïntegreerd projectplan is onmisbaar voor grote aantallen auto-onderdelen. Het verbindt het ontwerp van gereedschappen, procesontwikkeling, kwaliteitsborging en het opstarten van de productie. Deze holistische aanpak garandeert kwaliteit, beperkt risico's en garandeert een soepele lancering van begin tot eind.

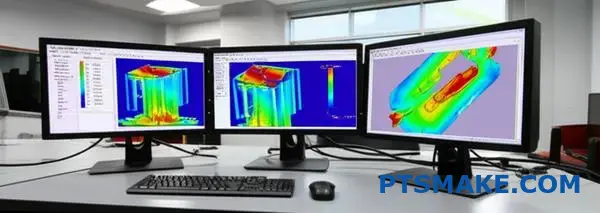

Hoe zou je mold-flow simulatie gebruiken om de risico's van een project te verminderen?

De integratie van moderne technologie is essentieel. We gebruiken simulatiesoftware vroeg in de ontwerpfase. Dit helpt ons problemen te zien voordat ze zich voordoen.

Deze proactieve aanpak is cruciaal. Het bespaart veel tijd en geld. We wachten niet op fysieke prototypes om gebreken te ontdekken.

Potentiële problemen bij het spuitgieten voorspellen

We richten ons op het identificeren van veelvoorkomende defecten. Dit zijn onder andere luchtvallen, laslijnen en ongelijke vulpatronen. Simulatie laat ons precies zien waar deze kunnen optreden.

Veelvoorkomende defecten die door simulatie aan het licht komen

| Type defect | Risico zonder simulatie |

|---|---|

| Luchtvallen | Leegtes, brandplekken |

| Laslijnen | Zwakke structurele punten |

| Ongelijkmatig vullen | Vervorming, zinkvlekken |

We gebruiken de simulatiegegevens om slimme keuzes te maken. Dit is niet alleen theorie. Het is een directe leidraad voor onze technische beslissingen voordat er staal wordt gesneden. Het is een digitale blauwdruk voor succes.

Optimaliseren van poort- en runnersystemen

Een van de eerste dingen waar we naar kijken is de plaats van de poort. Een slecht geplaatste gate kan bijna elk veelvoorkomend gietfoutje veroorzaken. De simulatie toont ons de ideale plek voor een soepele, gelijkmatige vulling.

Dit vermindert de druk en spanning in het onderdeel. Het helpt ook om te controleren hoe het plastic afkoelt. We kunnen het runnersysteem ook optimaliseren voor meer efficiëntie, zodat we bij elk schot materiaal besparen.

Onderdeelgeometrie verfijnen

Soms vertellen de gegevens ons dat het ontwerp van het onderdeel zelf het probleem is. We zien misschien hoge spanningsgebieden of voorspellen problemen met volumetrische krimp12. Vervolgens werken we samen met klanten om wanddiktes aan te passen of fillets toe te voegen. Deze kleine veranderingen hebben een enorme impact op de uiteindelijke kwaliteit. Dit detail is vooral belangrijk voor complexe projecten, zoals onze diensten voor metaalspuitgieten.

Zo leiden gegevens tot directe actie:

| Simulatie Bevinding | Ontwerp Actie ondernomen |

|---|---|

| Hoge vuldruk | Vergroot de poortgrootte of voeg meer poorten toe |

| Laslijn in kritisch gebied | Verplaats de poort om de laslijn te verplaatsen |

| Potentieel voor zinkplekken | Wijzig het ontwerp van de ribben/baleinen of pas de dikte aan |

Kortom, het vroegtijdig gebruiken van matrijsstromingssimulatie is een game-changer. Het stelt ons in staat om gietproblemen digitaal te voorspellen en op te lossen. We optimaliseren de locaties van de poorten en het ontwerp van het onderdeel, zodat het productieproces soepeler verloopt en het eindproduct van hogere kwaliteit is voordat we staal snijden.

Start vandaag nog uw metaalspuitgietproject met PTSMAKE

Klaar om nieuwe efficiëntie en kwaliteit te ontsluiten voor uw complexe componenten in grote volumes? Neem contact op met PTSMAKE nu voor een offerte op maat op metaal spuitgieten diensten. Ons deskundige team zal snel reageren, waardoor u tijd bespaart, kosten verlaagt, en het bereiken van excellente productie van prototype tot productie.

Leer meer over dit essentiële MIM-materiaal om uw onderdeelontwerp te optimaliseren voor productie. ↩

Leer meer over dit thermische proces waarbij metaaldeeltjes samensmelten tot een massief onderdeel met een hoge dichtheid. ↩

Leer hoe deze kritieke fase de uiteindelijke precisie en sterkte van uw MIM-onderdelen beïnvloedt. ↩

Begrijp de kritieke ontbraamfase en hoe deze de integriteit van het uiteindelijke onderdeel beïnvloedt. ↩

Leer hoe een uniforme materiaalsterkte in alle richtingen de prestaties van onderdelen en de ontwerpvrijheid beïnvloedt. ↩

Leer hoe deze chemische behandeling een beschermende oxidelaag creëert om de corrosieweerstand van een onderdeel aanzienlijk te verhogen. ↩

Ontdek hoe nauwkeurige controle over deze variabelen de integriteit en prestaties van de producten garandeert. ↩

Lees hoe deze eigenschap van invloed is op de integriteit van onderdelen en de maatvastheid tijdens temperatuurwisselingen. ↩

Ontdek hoe een goede overheadberekening ervoor zorgt dat je een transparante, eerlijke prijs krijgt voor je onderdelen. ↩

Begrijp hoe gereedschapskosten worden verdeeld over productieruns om uw break-evenpoint te berekenen. ↩

Bekijk hoe deze analyse de consistentie en betrouwbaarheid van uw meetinstrumenten voor kwaliteitscontrole valideert. ↩

Leer hoe materiaalkrimp de maatnauwkeurigheid en uiteindelijke kwaliteit van uw werkstuk kan beïnvloeden. ↩