Het vinden van de juiste partner voor koudpersen voor uw productie van precisiebevestigingsartikelen kan aanvoelen als het zoeken naar een naald in een hooiberg. U hebt consistente kwaliteit, betrouwbare levering en technische expertise nodig, maar veel leveranciers schieten tekort op het gebied van kritieke specificaties of communicatie wanneer uw productietijdlijn krap is.

Koudpersen is een precisie metaalvormproces waarbij draad of staafmateriaal wordt gevormd tot complexe bevestigingsmiddelen en onderdelen met behulp van hogedrukmatrijzen. Dit levert een superieure sterkte en materiaalefficiëntie op in vergelijking met traditionele bewerkingsmethoden.

Ik heb gewerkt met fabrikanten in de auto-, luchtvaart- en elektronica-industrie en heb gezien hoe de juiste expertise op het gebied van koud walsen uw productie-efficiëntie kan veranderen. Deze uitgebreide gids behandelt de 16 meest kritische vragen over koudpersprocessen, materialen en optimalisatiestrategieën die een directe invloed hebben op uw productiesucces.

Waarom zijn bepaalde materialen ideaal voor koudpersen?

Niet alle metalen zijn geschikt voor koudpersen. Het succes hangt volledig af van de keuze van een materiaal met de juiste eigenschappen.

Deze eigenschappen zorgen ervoor dat het metaal onder extreme druk soepel in de matrijs vloeit, zonder te breken. Het is de basis van een betrouwbaar onderdeel.

Het onmisbare trio

Drie eigenschappen zijn onontbeerlijk voor dit proces:

Vervormbaarheid en vervormbaarheid

Vervormbaarheid zorgt ervoor dat het metaal kan worden uitgerekt. Met kneedbaarheid kan het gevormd worden. Beide zijn essentieel om scheuren te voorkomen.

Lage spanning-verharding

Dit zorgt ervoor dat het materiaal niet te snel broos wordt tijdens de vorming.

Hier is een snelle vergelijking:

| Eigendom | Ideaal voor Cold Heading | Slecht voor koude koers |

|---|---|---|

| Vervormbaarheid | Hoog | Laag |

| Buigzaamheid | Hoog | Laag |

| Verstevigen | Laag tarief | Hoog percentage |

Laten we dit verder onderzoeken. Wanneer een materiaal te snel hard wordt, zorgt dit voor enorme problemen. Het proces vergt meer kracht, wat de slijtage van gereedschap versnelt en uiteindelijk kan leiden tot defecte onderdelen.

In eerdere projecten bij PTSMAKE hebben we gezien hoe een hoge rekharding een productierun kan stoppen. Het is een kritieke factor om onder controle te houden.

Waarom spanningsuitharding cruciaal is

Een lage deformatiehardingsexponent betekent dat het materiaal bewerkbaar blijft. Het blijft vervormbaar, zelfs als het wordt gevormd tot een complexe geometrie.

Hierdoor kan het materiaal de matrijsholte volledig vullen. De interne korrelstructuur1 van het metaal is direct gerelateerd aan dit gedrag. Een uniforme, fijne korrelstructuur presteert meestal beter.

Zuiverheid maakt het verschil

Materiaalconsistentie is net zo belangrijk. Kleine onzuiverheden of variaties in de legering kunnen zwakke plekken creëren. Op deze plekken is de kans op breuken het grootst.

Daarom is het inkopen van hoogwaardige, gecertificeerde grondstoffen een hoeksteen van ons proces. Het garandeert voorspelbare resultaten.

| Materiaal | Belangrijkste voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| Koolstofarm staal | Uitstekende vervormbaarheid, kosteneffectief | Standaard bevestigingsmiddelen, schroeven |

| Roestvrij staal (300-serie) | Corrosiebestendigheid, goede vervormbaarheid | Medische en auto-onderdelen |

| Aluminiumlegeringen | Lichtgewicht, goede verhouding sterkte/gewicht | Ruimtevaart en elektronische componenten |

| Koperlegeringen | Hoge geleidbaarheid, uitstekende vervormbaarheid | Elektrische connectoren, klinknagels |

Kortom, voor succesvol koudpersen zijn materialen nodig met een hoge vervormbaarheid en vervormbaarheid. Een lage vervormingssnelheid is evenzeer essentieel om ervoor te zorgen dat het metaal correct in de matrijs vloeit zonder te breken tijdens het vormproces onder hoge druk.

Welk probleem lost koud koppen beter op dan machinaal bewerken?

Wanneer we een productieproces kiezen, richten we ons op de belangrijkste voordelen. Koudpersen blinkt uit op drie specifieke gebieden. Het is een "spaanloze" methode. Dit betekent dat er bijna geen materiaal wordt verspild.

In tegenstelling tot machinale bewerking, waarbij materiaal wordt weggesneden, geeft koudpersen het materiaal een nieuwe vorm. Dit leidt tot aanzienlijke kostenbesparingen op grondstoffen.

Ook de productiesnelheid is een groot voordeel. Onderdelen worden zeer snel gevormd. Dit is veel sneller dan de meeste traditionele snijmethoden. Laten we het materiaalgebruik eens vergelijken.

| Proces | Materiaalgebruik | Afval |

|---|---|---|

| Koude Koers | Vormt metaal opnieuw | < 5% |

| Bewerking | Snijdt metaal | 30% - 70% |

Deze efficiëntie vertaalt zich direct in lagere kosten per onderdeel. Het maakt ook veel snellere levertijden mogelijk voor grote orders.

De belangrijkste voordelen uitpakken

Laten we eens dieper ingaan op waarom deze voordelen cruciaal zijn voor uw projecten.

De kracht van chiploze productie

Bij machinale bewerking ontstaan spanen. Dat is duur materiaal waarvoor je betaald hebt en dat je vervolgens weggooit. Met koud bewerken wordt datzelfde materiaal gewoon in een nieuwe vorm gebracht.

Dit bijna-nul-afval is een game-changer voor massaproductie. Het verlaagt je grondstofkosten drastisch over de levensduur van een project.

Snelheid die schaalt

Koudkopmachines kunnen honderden werkstukken per minuut maken. Deze snelheid is ongeëvenaard door de meeste CNC-centra voor geschikte productgeometrieën.

Dit voordeel verkort de doorlooptijd aanzienlijk. Het verlaagt ook de kosten per stuk, waardoor het een ideale keuze is voor grootschalige productie.

Kracht door formatie

Het proces zelf maakt het onderdeel sterker. Het gaat niet alleen om het vormen van het metaal.

Het materiaal ondergaat werkharding, waardoor de treksterkte toeneemt. De continue, ononderbroken graanstroom2 langs de contouren van het onderdeel zorgt voor extra weerstand tegen vermoeiing. Dit is een structureel voordeel dat je niet kunt bereiken door materiaal te snijden.

Laten we de structurele impact vergelijken.

| Functie | Koude Koers | Bewerking |

|---|---|---|

| Korrelstructuur | Ononderbroken, volgt contour | Afgesneden aan oppervlakken |

| Hard werken | Ja, verhoogt de kracht | Nee, verwijdert materiaal |

| Weerstand tegen vermoeiing | Uitstekend | Goed, maar gevoelig |

Deze inherente sterkte betekent dat onderdelen vaak met minder materiaal kunnen worden ontworpen. In onze projecten bij PTSMAKE helpen we klanten dit te benutten voor verdere kostenbesparingen.

Kortom, koud koudvervormen biedt een krachtige combinatie van voordelen. Het minimaliseert materiaalverspilling, versnelt de productie drastisch en verbetert de mechanische sterkte van het onderdeel door het vormproces zelf. Dit maakt het een superieure keuze voor specifieke toepassingen.

Wat beperkt fundamenteel de complexiteit van een onderdeel met een koude kop?

Natuurkundige wetten zijn het ultieme regelboek voor koude koersen. We kunnen niet zomaar elke vorm maken die we willen. Het materiaal zelf is de eerste grote beperking.

Materiaal vervormbaarheid

Niet alle metalen zijn gelijk. Sommige laten zich beter vormen dan andere. Deze eigenschap wordt vervormbaarheid genoemd.

Zachtere materialen zoals aluminium of koper zijn gemakkelijker om mee te werken. Hardere legeringen, zoals bepaalde staalsoorten, zijn bestand tegen vervorming. Ze te ver duwen kan scheuren veroorzaken.

| Materiaal | Relatieve vervormbaarheid | Algemene problemen |

|---|---|---|

| Koolstofarm staal | Goed | Werk verhardt snel |

| Aluminiumlegeringen | Uitstekend | Kan te zacht zijn voor sommige gereedschappen |

| Koper | Uitstekend | Lagere sterkte |

| Roestvrij staal | Redelijk tot Slecht | Hoge druk vereist |

Het juiste materiaal kiezen is een cruciale eerste stap in het ontwerpproces.

De Upset Ratio-regel

Bij koud koppen kunnen we maar een bepaalde hoeveelheid materiaal in één stap of "station" verzamelen. Dit wordt bepaald door de omvormverhouding. Zie het als een snelheidslimiet voor omvormen.

Normaal gesproken kun je een kop niet vormen met een diameter groter dan ongeveer 2,5 keer de oorspronkelijke diameter van de draad in één slag. Proberen dit te overschrijden leidt tot buigen of defecten.

Voor complexere werkstukken met grotere koppen moeten we meerdere stations gebruiken. Elk station vormt het onderdeel geleidelijk. Dit meerstappenproces maakt een grotere complexiteit mogelijk. Het voorkomt dat het materiaal overbelast raakt.

Interne en gereedschapsbeperkingen

Naast het materiaal zelf heeft het proces ook zijn eigen grenzen. De extreme druk kan interne gebreken veroorzaken als er niet goed mee wordt omgegaan. Dit is waar ervaring bij PTSMAKE van vitaal belang is.

Het ontwerp van de gereedschappen is een andere kritieke factor. De stempels en matrijzen die het onderdeel vormen, moeten herhaaldelijk enorme krachten weerstaan. Hun geometrie beperkt de vormen die we kunnen maken. Zo is het bijna onmogelijk om scherpe interne hoeken te maken. Dit komt omdat de benodigde gereedschappen te kwetsbaar zouden zijn. Het proces van werkharding3 is ook van toepassing op het materiaal terwijl het gevormd wordt, waardoor de kracht die nodig is in de volgende stappen toeneemt.

| Beperking | Beschrijving | Invloed op complexiteit |

|---|---|---|

| Gereedschapssterkte | Matrijzen moeten bestand zijn tegen barsten onder druk. | Beperkt scherpe kenmerken en dunne wanden. |

| Toegang gereedschap | Gereedschap heeft ruimte nodig om in en uit te gaan. | Beperkt diepe holtes en ondersnijdingen. |

| Uitwerping | Het onderdeel moet verwijderbaar zijn van de matrijs. | Beperkt niet-tapse inwendige vormen. |

Fysieke beperkingen, van vervormbaarheid van materialen en verstuivingsratio's tot gereedschapsterkte, bepalen de complexiteit. Inzicht in deze beperkingen is essentieel voor een succesvol ontwerp. Deze kennis helpt defecten voorkomen en verzekert de integriteit van elk koudkoponderdeel dat we produceren.

Wat zijn de verschillende soorten omvormbewerkingen?

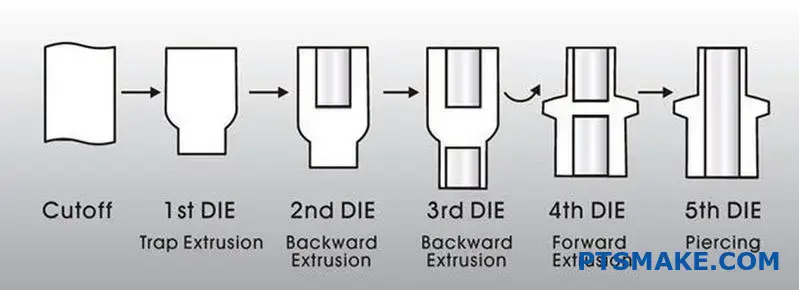

Cold heading is niet één enkele actie. Het is een opeenvolging van precieze bewerkingen. Deze stappen vormen metaaldraad zonder warmte.

Dit proces combineert vier fundamentele technieken. Dit zijn stuiken, extruderen en trimmen.

Elke stap heeft een specifieke functie. Samen maken ze complexe onderdelen van eenvoudige draad. Bij PTSMAKE maken we hier gebruik van voor een snelle productie met weinig afval.

| Operatie | Primaire functie |

|---|---|

| Verontrustend | Verzamelt materiaal om de diameter te vergroten. |

| Extrusie | Verkleint de diameter of creëert een holte. |

| Trimmen | Creëert de uiteindelijke hoofdvorm. |

Koudkoersen nader bekeken

Het is belangrijk om deze kernbewerkingen te begrijpen. Het laat zien hoe een eenvoudige draad een complex bevestigingsmiddel wordt. Als we dit proces beheersen, kunnen we efficiënt hoogprecieze onderdelen maken.

Verontrustend: Materiaal verzamelen

Opstarten is vaak de eerste stap. Hierbij wordt kracht uitgeoefend op het uiteinde van de draad. Deze actie maakt de draad korter en dikker en verzamelt materiaal om de kop van een onderdeel zoals een schroef of bout te vormen.

Extrusie: De diameter opnieuw vormgeven

Extrusie verandert de diameter van de draad. Bij voorwaartse extrusie duwen we de draad door een kleinere matrijs. Hierdoor wordt een sectie langer en de diameter kleiner. Achterwaartse extrusie duwt een pons in de draad, waardoor het materiaal eromheen terugstroomt om een holte te creëren. Zo vormen we de inbus in een inbusbout. De korrelstructuur van het materiaal wordt verbeterd door deze gecontroleerde vervorming, waardoor de sterkte toeneemt door werkharding4.

| Type extrusie | Proces | Gemeenschappelijke toepassing |

|---|---|---|

| Voorwaartse extrusie | Het materiaal stroomt in de richting van de stanskracht. | Getrapte assen of pennen maken. |

| Achterwaartse extrusie | Materiaal stroomt tegengesteld aan de stanskracht. | Holle onderdelen of moffen vormen. |

Trimmen: De vorm bepalen

Trimmen is het laatste vormgevingsproces. Nadat door opboren een ronde kop ontstaat, snijdt trimmen het overtollige materiaal weg. Hierdoor ontstaan specifieke vormen, zoals de zeskantige kop op een standaardbout of een aangepast ontwerp voor de unieke toepassing van een klant.

Koudpersen maakt gebruik van vier belangrijke bewerkingen: stuiken, extruderen en trimmen. Elke stap manipuleert het metaal op een specifieke manier. Door deze te combineren worden complexe geometrieën zoals bouten en klantspecifieke bevestigingsmiddelen efficiënt en met minimale materiaalverspilling geproduceerd.

Hoe worden koudgewalste materialen gewoonlijk gecategoriseerd voor selectie?

Het juiste materiaal kiezen is van vitaal belang. Het heeft een directe invloed op de prestaties, levensduur en kosten van uw onderdeel. Bij PTSMAKE begeleiden we klanten dagelijks bij deze cruciale beslissing.

Materialen worden over het algemeen gegroepeerd in vier hoofdfamilies. Elke familie biedt een unieke mix van eigenschappen.

Primaire materiaalgroepen

We beginnen met deze hoofdcategorieën. Dit helpt om de opties te beperken op basis van de belangrijkste vereisten voor elk koudemiddelproject.

| Materiaalcategorie | Relatieve kosten | Typische sterkte | Corrosiebestendigheid |

|---|---|---|---|

| Koolstofarme staalsoorten | Laag | Medium | Laag |

| Gelegeerd staal | Medium | Hoog | Laag-Middelmatig |

| Roestvrij staal | Hoog | Hoog | Uitstekend |

| Non-Ferro legeringen | Varieert | Laag-Middelmatig | Goed-Uitstekend |

Deze eerste uitsplitsing biedt een duidelijk uitgangspunt.

Dieper duiken in selectiecriteria

Het kiezen van een materiaal is altijd een evenwichtsoefening. Je moet de prestatiebehoeften afwegen tegen de budgetbeperkingen. Geen enkel materiaal is perfect voor elke toepassing.

Staal: De veelzijdige keuze

Koolstofarme staalsoorten komen het meest voor. Ze zijn kosteneffectief en gemakkelijk te vormen. Ze zijn geweldig voor bevestigingsmiddelen voor algemeen gebruik die niet worden blootgesteld aan zware omstandigheden.

Gelegeerd staal is de volgende stap. Het toevoegen van elementen zoals chroom of molybdeen verhoogt de sterkte. Dit maakt ze ideaal voor onderdelen met een hoge belasting in de auto-industrie of machines. Ze vereisen vaak een beschermende coating.

Roestvrij staal biedt de beste weerstand tegen corrosie. Dit is onontbeerlijk voor medische, marine of food-grade toepassingen. Ze zijn echter duurder en kunnen moeilijker te vormen zijn. Het proces zelf verhoogt de hardheid van het materiaal door werkharding5.

Non-ferro legeringen: Gespecialiseerde Oplossingen

Non-ferromaterialen lossen specifieke problemen op. We gebruiken aluminium voor lichtgewicht onderdelen voor de ruimtevaart. Koper wordt gekozen vanwege de uitstekende elektrische geleiding. Messing biedt een goede corrosiebestendigheid en een uniek uiterlijk.

In onze ervaring worden deze gekozen wanneer een specifieke eigenschap, die niet haalbaar is met staal, de belangrijkste drijfveer is.

| Materiaal Voorbeeld | Typische industrie | Belangrijkste drijfveer voor selectie |

|---|---|---|

| Koolstofstaal 1022 | Bouw | Laagste kosten |

| Gelegeerd staal 4037 | Automotive | Hoge treksterkte |

| Roestvrij staal 316 | Zee | Superieure corrosiebestendigheid |

| Aluminium 6061 | Ruimtevaart | Lichtgewicht |

Dit beslissingsproces zorgt ervoor dat het uiteindelijke onderdeel perfect voldoet aan alle specificaties.

Bij het kiezen van het juiste materiaal moet je een afweging maken. Je moet een evenwicht vinden tussen kosten, sterkte en milieubestendigheid. Elke categorie heeft een uniek profiel, waardoor een zorgvuldige evaluatie essentieel is voor optimale prestaties en een succesvol project.

Wat zijn de veelvoorkomende secundaire operaties na een koude kop?

Nadat het koudpersen de basisvorm heeft gevormd, is het onderdeel vaak nog niet afgewerkt. Het heeft nog belangrijke functies nodig om goed te functioneren.

Secundaire bewerkingen zorgen voor de laatste afwerking. Dit omvat het maken van draden voor bevestiging. Het gaat ook om behandelingen voor sterkte en bescherming.

Deze stappen zijn cruciaal voor de prestaties. Ze veranderen een onbewerkt basisdeel in een hoogwaardig, betrouwbaar onderdeel dat klaar is voor assemblage.

| Operatie | Primair doel |

|---|---|

| Draad rollen | Vormt externe schroefdraad. |

| Warmtebehandeling | Verbetert de mechanische eigenschappen. |

| Plating | Voegt corrosiebestendigheid en afwerking toe. |

| Afdichtlappen | Zorgt voor vergrendeling of afdichting. |

Deze bewerkingen worden niet voor niets apart uitgevoerd. Elke bewerking vereist gespecialiseerde machines en expertise die verschillen van het initiële vormproces.

Draad rollen

Dit proces vormt schroefdraad door een matrijs in het onderdeel te drukken en te rollen. In tegenstelling tot snijden wordt metaal verplaatst, niet verwijderd. Dit zorgt voor sterkere, duurzamere draden. Het is een precieze mechanische stap nadat de oorspronkelijke vorm is gemaakt.

Warmtebehandeling

Warmtebehandeling verandert de fysieke eigenschappen van het onderdeel. Processen zoals afschrikken6 en ontlaten verhogen de hardheid en treksterkte. Dit thermische proces vindt plaats in ovens, die volledig gescheiden zijn van de koudpersmachines.

Onze ervaring bij PTSMAKE is dat een goede warmtebehandeling de levensduur van onderdelen aanzienlijk kan verlengen.

| Eigendom | Vóór warmtebehandeling | Na warmtebehandeling |

|---|---|---|

| Hardheid (HRC) | ~20 | 40-50+ |

| Treksterkte | Onder | Aanzienlijk hoger |

| Slijtvastheid | Standaard | Uitstekend |

Plating en afwerking

Plating voegt een beschermende laag toe. Zink- of chroomcoatings voorkomen corrosie en verbeteren het uiterlijk. Dit is een chemisch of elektrochemisch proces. Het vereist een compleet andere omgeving en vaardigheden dan mechanisch vervormen.

Afdichtmiddel en zelfklevende pleisters

Voor bevestigingen die extra zekerheid nodig hebben, worden vooraf aangebrachte afdichtingspleisters toegevoegd. Deze pleisters worden geactiveerd tijdens de installatie om te voorkomen dat ze loskomen door trillingen. Deze toepassing is een laatste, nauwkeurige stap voor het verpakken.

Koudpersen creëert de basisgeometrie van het onderdeel. Cruciale secundaire bewerkingen zoals draad walsen, warmtebehandeling en plateren zijn echter essentieel. Deze afzonderlijke stappen voegen de uiteindelijke sterkte, eigenschappen en beschermende afwerking toe die nodig zijn voor echte prestaties.

Welke industrienormen zijn van toepassing op materialen en producten voor koude profielen?

Navigeren in de wereld van cold heading vereist een kaart. Industriële normen zijn die kaart. Ze zorgen ervoor dat elk onderdeel voldoet aan specifieke kwaliteits- en prestatiestandaarden.

Belangrijke organisaties bieden deze richtlijnen. De belangrijkste zijn IFI, ASTM en ISO. Elke organisatie heeft een unieke focus.

Belangrijkste normeringsinstanties

Deze groepen stellen de regels vast voor materialen, afmetingen en testen. Het naleven van deze regels is onontbeerlijk voor een betrouwbare productie.

| Organisatie | Primaire focus |

|---|---|

| IFI | Specifieke normen voor bevestigingsmiddelen, technische gegevens. |

| ASTM | Materiaalspecificaties, testmethoden. |

| ISO | Internationale normen voor wereldwijde compatibiliteit. |

Deze standaarden zijn niet zomaar documenten. Het zijn gedetailleerde blauwdrukken voor de productie. Ze bepalen de essentiële kenmerken van elk koud bewerkt onderdeel.

Dit zorgt ervoor dat een schroef die vandaag wordt gemaakt, overeenkomt met een schroef die volgend jaar wordt gemaakt. Deze consistentie is van vitaal belang voor de assemblagelijnen en productbetrouwbaarheid van onze klanten.

Hoe standaarden het eindproduct vormen

Standaarden zoals ASTM A29 definiëren de exacte chemische samenstelling van staaldraad. Ze bepalen elementen zoals koolstof en mangaan.

Dit zorgt ervoor dat het materiaal correct gevormd kan worden en naar verwachting zal presteren. Voor bepaalde materialen kan het nodig zijn om gloeien7 om de juiste vervormbaarheid te bereiken vóór het koudpersen.

Dimensionale en mechanische controle

Standaarden bepalen ook de regels voor de uiteindelijke eigenschappen van een onderdeel. In ons werk bij PTSMAKE vertrouwen we hierop om de prestaties te garanderen. Ze nemen het giswerk bij de productie weg.

| Standaard type | Vastgoed onder beheer | Voorbeeld Standaard |

|---|---|---|

| Afmeting | Schroefdraadmaat, kophoogte, lengte. | IFI 7e editie |

| Mechanisch | Treksterkte, proefbelasting, hardheid. | ISO 898-1 |

Het volgen van deze precieze richtlijnen is cruciaal. Het garandeert dat elk onderdeel betrouwbaar en veilig is en perfect past in de uiteindelijke toepassing. Dit is een belofte die we elke klant doen.

Kortom, standaarden van IFI, ASTM en ISO zijn essentieel. Ze bepalen materialen, afmetingen en mechanische eigenschappen. Dit kader zorgt ervoor dat elk koudgestort product betrouwbaar, consistent en geschikt voor het doel is.

Hoe pas je machine-instellingen aan om de afmetingen van onderdelen te regelen?

Het beheersen van dimensionale controle is geen magie. Het is een wetenschap van oorzaak en gevolg. Elke aanpassing van de instelling heeft een directe invloed op een specifieke eigenschap van het onderdeel.

Inzicht in deze relaties is essentieel. Het verandert giswerk in een nauwkeurig, herhaalbaar proces. Dit is fundamenteel in de productie.

Kern Aanpassing-Dimensie Links

| Machine-instelling | Betrokken dimensie | Primaire invloed |

|---|---|---|

| Draadstop | Totale lengte | Regelt het volume van de materiaaluitschakeling |

| Uitkloppen | Diameter/vorm kop | Werpt het onderdeel uit; timing is cruciaal |

| Uitlijning matrijs/pons | Concentriciteit | Zorgt voor gelijkmatige druk op materiaal |

Een diepere kijk op oorzaak en gevolg

Mijn ervaring is dat kleine aanpassingen grote veranderingen kunnen opleveren. Laten we eens kijken waarom deze instellingen zo cruciaal zijn voor precisie. Het gaat erom te controleren hoe het materiaal zich gedraagt onder immense druk.

Draadstop en de invloed ervan op de lengte

De draadaanslag blokkeert de draadaanvoer fysiek. Dit bepaalt de hoeveelheid materiaal voor het volgende onderdeel. Als je de draadstop naar achteren verplaatst, krijg je meer materiaal en een langer werkstuk. Als je hem naar voren verplaatst, krijg je minder. Het is een directe één-op-één relatie.

Uitkloppen timing en kopvorming

De slagpin werpt het afgewerkte onderdeel uit de matrijs. Een te vroege of te late timing kan de kop beïnvloeden. Een slechte timing kan vervorming of materiaaluitsmeer veroorzaken op het oppervlak van het onderdeel. Dit is vooral het geval bij koudpersen met meerdere blazen. Het materiaal ondergaat aanzienlijke plastische vervorming8 om het hoofd te vormen.

Uitlijning van stempel en matrijs voor concentriciteit

Dit is onvoorwaardelijk voor kwaliteit. Als de stempel en matrijs niet perfect uitgelijnd zijn, is de uitgeoefende kracht ongelijk. Deze onbalans zorgt ervoor dat het materiaal niet gelijkmatig vloeit, wat resulteert in een onderdeel waarbij de kop niet gecentreerd is ten opzichte van de schacht.

| Probleem | Waarschijnlijke oorzaak | Corrigerende aanpassing |

|---|---|---|

| Deel te lang | Draadstop is te ver naar achteren | Verplaats draadstop naar voren |

| Vervormd hoofd | Onjuiste timing van knock-out pin | Pas de timing van de uitschakelpin aan |

| Slechte concentriciteit | Verkeerd uitgelijnde matrijs en stempel | Gereedschap zorgvuldig opnieuw uitlijnen |

Maatcontrole gaat over het begrijpen van het directe verband tussen een instelling en het resultaat. Het afstellen van de draadaanslag, uitbreekpen en gereedschapsuitlijning biedt nauwkeurige, voorspelbare controle over het uiteindelijke onderdeel, zodat het perfect voldoet aan elke specificatie.

Hoe bereken je de productiekosten voor een onderdeel met een koude kop?

Het berekenen van de uiteindelijke prijs voor een onderdeel met een koude kop is geen giswerk. Het is een duidelijke formule. Je telt gewoon een paar belangrijke kosten op.

Deze aanpak zorgt voor transparantie. Het helpt je ook te begrijpen waar je geld naartoe gaat. Elke factor heeft zijn plaats in de uiteindelijke berekening.

De kernkostenformule

De uiteindelijke stukprijs is de som van verschillende componenten. Inzicht in elk onderdeel is de sleutel tot het optimaliseren van je budget voor elk koudkoeriersproject.

| Kostencomponent | Beschrijving |

|---|---|

| Grondstof | Kosten van de draad die wordt gebruikt voor het onderdeel. |

| Looptijd machine | Uurkosten om de bekistingsmachine te bedienen. |

| Afschrijving gereedschap | De gereedschapskosten worden verdeeld over alle onderdelen. |

| Arbeid | Kosten voor installatie, bediening en inspectie. |

| Secundaire activiteiten | Eventuele nabewerkingen zoals plating. |

Elke kostencomponent uitsplitsen

Om een nauwkeurige prijsopgave te krijgen, moeten we elk onderdeel van de formule nader bekijken. Elk onderdeel heeft zijn eigen variabelen die de totale kosten beïnvloeden. Bij PTSMAKE maken we dit duidelijk voor onze partners.

Grondstof (Draad)

Dit is meer dan alleen het materiaaltype. We berekenen het exacte gewicht aan materiaal per onderdeel. Vervolgens voegen we een factor toe voor afval, de kleine hoeveelheid materiaal die verloren gaat tijdens het proces. De materiaalkeuze is hier een belangrijke kostenfactor.

Machine- en arbeidskosten

Het uurtarief van een koudkopmachine hangt af van de grootte en de mogelijkheden. Een grotere, complexere machine kost meer om te laten draaien. Dit koppelen we aan de cyclustijd. Snellere cycli betekenen lagere machinekosten per stuk. Arbeid voor instellen en kwaliteitscontroles wordt ook meegerekend.

Gereedschap en secundaire bewerkingen

Afschrijving gereedschap9 is een kritieke factor. De initiële kosten van de matrijzen- en ponsenset worden gedeeld door het totale aantal onderdelen in de productierun. Voor grotere volumes worden deze kosten per stuk erg klein. Tot slot voegen we kosten toe voor eventuele secundaire stappen. Denk hierbij aan warmtebehandeling, plating of draadwalsen.

Hier is de eenvoudige formule die we gebruiken:

| Formule Onderdeel | Symbool |

|---|---|

| Grondstofkosten per stuk | A |

| Machinelooptijd Kosten per stuk | B |

| Afschrijving gereedschap per stuk | C |

| Arbeidskosten per stuk | D |

| Secundaire bewerkingen Kosten per stuk | E |

| Uiteindelijke prijs per stuk | A+B+C+D+E |

Het is cruciaal om deze formule te begrijpen. De totale kosten van een koudbewerkt onderdeel zijn de som van grondstoffen, machinetijd, gereedschap, arbeid en eventuele extra bewerkingen. Deze duidelijke uitsplitsing helpt je om slimme beslissingen te nemen en kostenbesparende mogelijkheden te vinden voor je project.

Hoe zou je de vormvolgorde plannen voor een niet-symmetrisch onderdeel?

Laten we onze methodologie toepassen op een complex onderdeel. Stel je een onderdeel voor met een kop uit het midden en een zijwaarts uitsteeksel. Dit is niet eenvoudig. Je kunt het niet gewoon één keer raken.

De uitdaging in de echte wereld

Het plannen van dergelijke onderdelen is een puzzel. Het doel is om metaal te verplaatsen waar je het nodig hebt zonder defecten te veroorzaken. Dit vereist een stapsgewijze aanpak. Elke fase bereidt het materiaal voor op de volgende. Deze zorgvuldige planning is essentieel bij processen zoals koudpersen.

Overwegingen bij de eerste vormgeving

We beginnen met het verzamelen van het materiaal. De eerste slagen creëren een basale, licht asymmetrische vorm. Dit legt de basis voor de complexere kenmerken die zullen volgen.

| Functie | Symmetrisch deel | Niet-symmetrisch deel |

|---|---|---|

| Materiaalstroom | Gelijkmatig verdeeld | Heeft zorgvuldige aanwijzingen nodig |

| Gereedschapskrachten | Uitgebalanceerd | Ongebalanceerd, compensatie vereist |

| Deel Overdracht | Eenvoudig roteren | Vereist nauwkeurige oriëntatie |

Geavanceerde technieken voor complexe geometrieën

Voor echt complexe onderdelen hebben we geavanceerde strategieën nodig. Gewoon materiaal duwen is niet genoeg. We moeten het met precisie geleiden. Dit is waar gespecialiseerd gereedschap om de hoek komt kijken. Het gaat erom de natuurlijke neiging van het materiaal om de weg van de minste weerstand te volgen, te slim af te zijn.

Vallen en vormstukken gebruiken

Om het metaal te beheren, gebruiken we voorzieningen zoals vallen of gevormde ponsen. Een val is een holte in de matrijs die overtollig materiaal "vangt". Dit voorkomt dat het op ongewenste plaatsen terechtkomt. Een gevormde pons stuurt het metaal actief. Hij dwingt het in de precieze asymmetrische vormen die we nodig hebben. Dit niveau van Materiaalstroomregeling10 is cruciaal.

Zorgen voor de juiste oriëntatie

Wanneer het onderdeel van het ene station naar het andere gaat, is de oriëntatie ervan cruciaal. Een onderdeel dat ook maar een beetje gedraaid is, wordt verkeerd gevormd. In eerdere projecten bij PTSMAKE hebben we elementen op het product zelf gebruikt, zoals een klein vlak of een D-vorm, om als sleutel te dienen. Het transfermechanisme grijpt dit element vast, zodat de uitlijning elke keer perfect is.

Krachten in evenwicht brengen om verschuiving te voorkomen

Een ongebalanceerde vorm creëert ongebalanceerde krachten. Deze druk kan ervoor zorgen dat de matrijs of stempel iets verschuift tijdens de vormslag. Dit leidt tot maatfouten. We gaan dit tegen door het gereedschap zo te ontwerpen dat deze krachten gebalanceerd worden, vaak door het toevoegen van tegendruk of steunelementen in de matrijzenset.

| Probleem | Oplossing | Tooling Voorbeeld |

|---|---|---|

| Ongelijkmatige vulling | Gevormde stansen | Stansen met schuine of gebogen vlakken |

| Onjuiste uitlijning | Oriëntatiefuncties | D-vormige pons, overdrachtsvingers met sleutel |

| Gereedschap verschuiven | Kracht balanceren | Tegengestelde drukpads, robuuste matrijsvergrendeling |

De toepassing van deze technieken vereist een grondige kennis van het materiaalgedrag. Voor complexe niet-symmetrische onderdelen verandert deze zorgvuldige, weloverwogen benadering een moeilijke uitdaging in een herhaalbaar productieproces van hoge kwaliteit. Zo leveren we de precisie die onze partners verwachten.

Voor complexe niet-symmetrische onderdelen zijn geavanceerde technieken nodig. Door vallen en gevormde ponsen te gebruiken en te zorgen voor de juiste oriëntatie, kunnen we de materiaalstroom nauwkeurig regelen. Het uitbalanceren van krachten is ook cruciaal om verschuiving van gereedschap te voorkomen en de nauwkeurigheid tijdens het proces te behouden.

Een onderdeel vertoont chevronscheuren. Hoe los je dit op?

Laten we eens in een specifiek geval duiken. De chevronscheuren verschijnen na een koude extrusiestap. Onze eerste taak is om deze exacte bewerking te isoleren.

De hoofdoorzaak vaststellen

We moeten vaststellen welke extrusie de boosdoener is. Eenmaal gevonden, richten we ons op drie belangrijke variabelen. Dit zijn de procesparameters die een directe invloed hebben op de interne materiaalspanning.

Belangrijkste aanpassingsparameters

Het is cruciaal om deze factoren methodisch te analyseren. Als je ze correct aanpast, kun je het scheurprobleem oplossen.

| Parameter | Primaire invloed |

|---|---|

| Uitdrijvingshoek | Materiaalstroom en wrijving |

| Tegendruk | Interne trekspanning |

| Materiaal Coating | Oppervlaktewrijving |

Deze gestructureerde aanpak helpt ons om snel een oplossing te vinden.

Een stapsgewijze analyse

Het oplossen van chevronscheuren vereist een systematische aanpak. We kunnen niet zomaar gissen. Bij PTSMAKE splitsen we het probleem op in beheersbare delen.

De extrusiehoek aanpassen

De extrusiehoek van de matrijs is kritisch. Een zeer grote hoek kan overmatige materiaalvervorming veroorzaken. Dit veroorzaakt hoge trekspanningen in het midden van het onderdeel.

Omgekeerd verhoogt een zeer kleine hoek de wrijving. Het kan ook dode zones creëren waar het materiaal niet soepel stroomt. Ons doel is om de optimale hoek te vinden.

Tegendruk kalibreren

Onvoldoende tegendruk is een veel voorkomende oorzaak. Zonder voldoende tegendruk wordt het materiaal intern uit elkaar getrokken. Dit gebeurt wanneer het door de matrijs wordt geperst.

De juiste tegendruk veroorzaakt een samendrukkende hydrostatische druk11 toestand. Deze toestand gaat de trekkrachten tegen die leiden tot chevronscheuren.

Materiaalcoating evalueren

Vergeet nooit de coating van het materiaal. Een goede smering is essentieel in elk koudpersproces. Het vermindert de wrijving tussen het werkstuk en de matrijs.

Als de coating dun, inconsistent of van het verkeerde type is, neemt de wrijving toe. Dit verhoogt de trekspanning. We controleren altijd eerst het coatingproces.

| Probleem Symptoom | Potentiële aanpassing | Verwacht resultaat |

|---|---|---|

| Scheuren in het midden | De tegendruk verhogen | Interne spanning verminderen |

| Hoge wrijvingsborden | Materiaalcoating verbeteren | Soepelere materiaalstroom |

| Slechte materiaalstroom | Extrusiehoek optimaliseren | Evenwichtige vervorming |

Het uitvoeren van deze geavanceerde probleemoplossing vereist precisie en ervaring. Het gaat om het beheersen van interne spanningen.

Voor het oplossen van chevronscheuren moet de specifieke extrusiebewerking geïsoleerd worden. Vervolgens moet u systematisch de extrusiehoek, tegendruk en materiaalcoating analyseren en aanpassen om de hoofdoorzaak van de interne materiaalbreuk weg te nemen.

Hoe evalueer je de overstap naar een goedkoper materiaal?

Overstappen op een ander materiaal is meer dan een postwijziging. Een lagere prijs is verleidelijk, maar een volledige evaluatie is cruciaal. Je moet een gedetailleerd validatieplan opstellen.

Dit plan voorkomt toekomstige productieproblemen. Het zorgt ervoor dat het nieuwe materiaal echt waarde toevoegt zonder afbreuk te doen aan de kwaliteit.

De blauwdruk voor validatie

Een solide plan is je stappenplan. Het moet elke test en proef beschrijven die nodig is voordat je een definitieve beslissing neemt. Deze systematische aanpak identificeert risico's in een vroeg stadium.

Belangrijkste validatiefasen

We verdelen ons validatieproces in drie kernfasen. Elke stap behandelt een ander aspect van het fabricageproces en de kwaliteit van het eindproduct.

| Stadium | Focusgebied | Belangrijkste doelstelling |

|---|---|---|

| 1 | Vormbaarheidsproeven | Beoordelen hoe het materiaal zich gedraagt tijdens de productie. |

| 2 | Tooling-beoordeling | Meet de impact op gereedschapsslijtage en levensduur. |

| 3 | Testen van de laatste onderdelen | Controleer alle mechanische en prestatiespecificaties. |

De complexe afwegingen analyseren

De initiële kostenbesparing is vaak slechts het topje van de ijsberg. Voor een echte evaluatie moet je dieper kijken naar de verborgen kosten en mogelijke prestatieproblemen die kunnen ontstaan.

Bij eerdere PTSMAKE-projecten hebben we gezien dat ogenschijnlijk kleine materiaalveranderingen stroomafwaarts grote verstoringen veroorzaakten. Een uitgebreid plan is je beste verdediging hiertegen.

Verborgen risico's blootleggen

Je validatieplan moet ontworpen zijn om deze complexe afwegingen bloot te leggen. Het gaat om het afwegen van kostenbesparingen tegen potentiële langetermijnkosten en prestatierisico's.

Vervormbaarheid en de invloed ervan

Hoe goed vervormt het nieuwe materiaal? Een slechte vervormbaarheid kan leiden tot hogere uitvalpercentages of langzamere cyclustijden, wat ten koste gaat van uw besparingen. Dit is cruciaal voor processen zoals koude kop waar materiaalstroom alles is.

In onze tests was voor sommige goedkope legeringen een 15% verlaging van de productiesnelheid nodig om defecten te voorkomen.

De langetermijnkosten van gereedschap

Goedkoper materiaal kan soms schurender zijn. Dit leidt tot snellere gereedschapsslijtage. Het nieuwe materiaal kan hogere niveaus van Slijtage12, waardoor de onderhoudskosten stijgen.

Tijdens het proefdraaien moet de slijtage van het gereedschap nauwkeurig worden bijgehouden.

| Materiaal | Levensduur gereedschap (cycli) | Opmerkingen |

|---|---|---|

| Standaard Staal | 500,000 | Voorspelbare slijtage |

| Goedkope Alt. | 350,000 | 30% snellere slijtage |

Eindresultaat is niet-onderhandelbaar

Het uiteindelijke onderdeel moet aan alle specificaties voldoen. Dit omvat mechanische sterkte, corrosiebestendigheid en thermische stabiliteit. Uitgebreide tests zijn de enige manier om dit te bevestigen. Er zijn geen compromissen aanvaardbaar wat betreft de prestaties van het uiteindelijke onderdeel.

Een validatieplan is niet zomaar een checklist. Het is een cruciaal proces om de vervormbaarheid, de impact op het gereedschap en de uiteindelijke prestaties van het product te beoordelen, zodat een goedkoper materiaal geen verborgen kosten of productfouten met zich meebrengt.

Hoe zou je een proces optimaliseren om de productie met 15% te verhogen?

Het is belangrijk om het langzaamste deel van je productielijn te vinden. Dit knelpunt bepaalt je volledige output. Het simpelweg versnellen van andere stappen zal niet helpen. Je moet je richten op de echte beperking.

Knelpunten in de productie blootleggen

In mijn ervaring zijn knelpunten vaak verborgen in het zicht. Het kan een machine, een proces of zelfs een persoon zijn.

Belangrijkste gebieden om te onderzoeken

- Machinesnelheid en uptime

- Omschakeltijden

- Onderhoud van gereedschap en apparatuur

Hier is een eenvoudige blik op de impact van het herstellen ervan.

| Metrisch | Vóór optimalisatie | Na optimalisatie |

|---|---|---|

| Eenheden per uur | 85 | 100 |

| Dagelijkse uitvaltijd | 60 min | 15 min |

| Omschakeltijd | 45 min | 10 min |

Het oplossen van deze problemen is de snelste weg naar een aanzienlijke winst.

Om echt te optimaliseren, moeten we dieper graven dan alleen observeren. We moeten alles meten. Deze gegevensgestuurde aanpak verwijdert giswerk. Het stelt de exacte oorzaak van de vertraging vast, wat een kernprincipe is dat we volgen bij PTSMAKE.

Machineprestaties analyseren

Accepteer niet zomaar de snelheidsinstellingen van de fabrikant. Laat je de machine draaien op de werkelijk optimale snelheid voor jouw specifieke materiaal en onderdeel? Soms maakt een kleine aanpassing, bevestigd door testen, een enorm verschil.

De SMED-benadering van omschakelingen

Het verkorten van de omsteltijd is essentieel. De principes van SMED (Single-Minute Exchange of Die) zijn transformerend. We maken een scheiding tussen intern instellen (als de machine stilstaat) en extern instellen (als de machine draait).

| Overstap | Traditionele methode | SMED-methode |

|---|---|---|

| Gereedschappen | Tijdens uitvaltijd | Tijdens de productie |

| Vormen zoeken | Tijdens uitvaltijd | Voorgefaseerd |

| Eerste deel controleren | Machine gestopt | Minimale uitvaltijd |

Deze systematische aanpak kan de omsteltijden drastisch verkorten.

De levensduur van gereedschap verlengen

Stilstand door versleten of kapot gereedschap is een stille dood voor de productiviteit. Goed gereedschapbeheer, inclusief het gebruik van materialen van hogere kwaliteit en voorspellende onderhoudsschema's, is onontkoombaar. Dit geldt vooral voor veeleisende processen zoals koude kop. Na de Theorie van beperkingen13 helpt om deze verbeteringen effectief te prioriteren.

Kortom, 15% productieverhoging is geen kwestie van magie. Het gaat om een systematisch proces. Identificeer uw specifieke knelpunten, pas beproefde methoden toe en beheer uw hulpmiddelen effectief. Deze gerichte aanpak levert echte, meetbare resultaten op.

Een klant vraagt een offerte voor een complex nieuw bevestigingsmiddel. Hoe bepaal je de haalbaarheid?

Als er een complexe print van een bevestigingsmiddel op mijn bureau belandt, is het proces methodisch. Het gaat niet alleen om een prijsopgave. Het gaat erom dat we kunnen leveren.

De eerste stap is een diepe duik in de technische tekening. We analyseren elk detail.

Eerste drukbeoordeling

We controleren nauwkeurig de afmetingen, toleranties en materiaalspecificaties. Deze eerste controle helpt ons de belangrijkste vereisten van het onderdeel te begrijpen. Het vormt de basis voor alle daaropvolgende beslissingen.

| Beoordelingsgebied | Belangrijkste focus |

|---|---|

| Afmetingen | Totale lengte, kopdiameter, draadspecificaties |

| Toleranties | Kritische kenmerkdichtheid, geometrische beperkingen |

| Materiaal | Kwaliteit, warmtebehandeling, vereiste afwerking |

| Kenmerken | Complexe kopvormen, secundaire bewerkingen |

Deze analyse bepaalt of het onderdeel zelfs maar in aanmerking komt voor onze processen.

Samenwerking op het gebied van engineering en tooling

Na de eerste beoordeling gaan we over naar de fundamentele technische beoordeling. Hier berekenen we de echte haalbaarheid. We moeten bepalen of het bevestigingsmiddel kan worden gevormd.

Volume- en verhoudingsberekeningen

We berekenen de hoeveelheid materiaal die nodig is voor elk vormstation. Dit is cruciaal voor processen zoals koud koppen. Een belangrijke metriek is de overstuurverhouding14, die ons vertelt hoeveel materiaal we moeten verzamelen om het hoofd te vormen.

Als de verhoudingen te hoog zijn, kan het materiaal barsten tijdens het vormen. Dit is een belangrijke rode vlag die we vroegtijdig identificeren. In eerdere projecten bij PTSMAKE heeft deze berekening veel tijd en middelen bespaard.

Stappen met een hoog risico identificeren

We brengen de hele omvormprocedure in kaart, station voor station. Elke stap wordt geanalyseerd op mogelijke problemen.

| Vormstap | Potentieel risico | Matigingsstrategie |

|---|---|---|

| Eerste slag | Onvolledige vulling van de matrijs | Draadafsnijdlengte aanpassen |

| Hoofd omhoog | Barsten door hoge overstuurverhouding | Een tussenvormstation toevoegen |

| Extrusie | Slechte oppervlakteafwerking | Gereedschapontwerp en smering optimaliseren |

| Trimmen | Braamvorming | Snijmatrijzen slijpen of herontwerpen |

Tooling experts raadplegen

Tot slot breng ik deze bevindingen naar onze gereedschapontwerpers. Hun praktijkervaring is van onschatbare waarde. Zij bevestigen of de tooling gebouwd kan worden om de risicovolle stappen betrouwbaar en economisch uit te voeren. Deze samenwerking zorgt ervoor dat onze offerte niet slechts een getal is, maar een belofte tot succes.

Ons haalbaarheidsproces is een mix van zorgvuldige berekeningen en deskundige samenwerking. We bekijken de afdruk, analyseren vormverhoudingen, identificeren risico's en overleggen met gereedschapsmakers. Dit zorgt ervoor dat we een nauwkeurige, betrouwbare offerte maken voor zelfs de meest complexe bevestigingsmiddelen.

Hoe kun je koud koppen gebruiken om secundaire bewerkingen te minimaliseren?

Het doel is om de uiteindelijke vorm zo dicht mogelijk te benaderen. Dit wordt bijna-netvorm productie genoemd. Het is een van de belangrijkste voordelen van koudpersen.

Dit bereiken we door elke vormstap zorgvuldig te plannen. Dit doordachte ontwerp is de sleutel.

De vormgevingsvolgorde ontwerpen

Een goed ontworpen volgorde kan complexe vormen creëren. Dit maakt later snijden of slijpen overbodig. U bespaart zowel tijd als materiaalverspilling.

Denk aan deze gemeenschappelijke kenmerken:

| Functie | Koude Koers | Secundaire bewerking |

|---|---|---|

| Punten | Direct gevormd | Slijpen vereist |

| Schouders | Precies & sterk | Snijbewerking |

| Ondersnijdingen | Mogelijk met ontwerp | Vaak complexe tooling nodig |

Deze aanpak maakt de productie sneller en kosteneffectiever.

Precisie bereiken zonder snijden

De magie van koudpersen zit in het ontwerp van de matrijs en de pons. Elk station in de machine voert een specifieke actie uit. We brengen het hele proces in kaart voordat we beginnen.

Dit gaat niet alleen over het vormen van metaal. Het gaat om de controle over hoe het materiaal beweegt.

Complexe functies intelligent maken

Bij PTSMAKE richten we ons op deze planningsfase. Voor het maken van een undercut bijvoorbeeld zijn meerdere stappen nodig. Het materiaal wordt eerst verzameld en dan gevormd tot de complexe vorm.

Dit gecontroleerde proces introduceert ook werkharding15, waardoor het onderdeel sterker wordt. Dit is een voordeel dat je niet krijgt bij machinale bewerking.

Het ontwerpen van deze sequenties is deels kunst, deels wetenschap. Het is afhankelijk van een grondige kennis van materiaaleigenschappen.

Voorbeeld van vormingsvolgorde

Hier is een vereenvoudigde kijk op een reeks voor een aangepaste pin:

| Stadium | Actie | Resultaat |

|---|---|---|

| 1. Afsnijden | Er wordt een precieze lengte draad afgeknipt. | Blank is klaar. |

| 2. Eerste treffer | Materiaal wordt verzameld voor het hoofd. | Basishoofdvormen. |

| 3. Tweede treffer | Het hoofd is volledig gevormd. | Definitieve hoofdafmetingen ingesteld. |

| 4. Extrusie | De schachtdiameter is verkleind. | Schouder en schacht gecreëerd. |

Deze methode creëert een afgewerkt onderdeel met minimaal afval. Kostbare en tijdrovende secundaire bewerkingen worden volledig vermeden.

Door slimme vormvolgorden te ontwerpen voor koudpersen, produceren we onderdelen met een bijna-netvorm. Deze strategie vermindert de noodzaak voor secundaire bewerkingen aanzienlijk, waardoor materiaal, tijd en kosten worden bespaard terwijl de sterkte van de onderdelen wordt verbeterd.

Hoe zou je een moeilijk materiaal als roestvrij staal behandelen?

Het walsen van roestvast staal vereist een andere manier van denken. Je kunt geen standaardmethoden toepassen en topresultaten verwachten. Succes komt van zorgvuldige aanpassingen. Dit betekent het proces vertragen.

Standaardpraktijken aanpassen

Het gaat om methodisch te werk gaan. We richten ons op drie kritieke aanpassingen om een vlekkeloos koudpersproces te bereiken.

Belangrijkste aandachtsgebieden

| Aanpassingsgebied | Standaard aanpak | Aanpak Roestvrij Staal |

|---|---|---|

| Machinesnelheid | Maximaal | Verminderd |

| Smering | Standaard olie | Gespecialiseerde, hoge druk |

| Gereedschapsgeometrie | Scherpe stralen | Grotere, gladdere stralen |

Deze veranderingen zijn niet optioneel. Ze zijn essentieel voor kwaliteit.

De belangrijkste reden waarom roestvast staal moeilijk te bewerken is, is de hoge hardingssnelheid. Het materiaal wordt heel snel sterker en harder als je het vormt. Dit zet zowel de machine als het gereedschap onder enorme druk.

Langzamere machinesnelheden

De machine langzamer laten draaien is de eerste en meest cruciale stap. Een lagere snelheid genereert minder warmte tijdens het vormen. Dit vermindert het uithardingseffect aanzienlijk. Het geeft smeermiddelen ook meer tijd om een beschermende film te vormen, waardoor defecten aan het gereedschap worden voorkomen.

Geavanceerde smeermiddelen en coatings

Standaard smeermiddelen kunnen de druk gewoon niet aan. We vertrouwen op gespecialiseerde smeermiddelen die ontworpen zijn voor toepassingen met hoge druk. Deze zijn essentieel voor een soepele werking van koudpersen. Gereedschapscoatings zijn net zo belangrijk. Ze voorkomen dat materiaal aan het gereedschap vastlijmt. De hoge exponent voor spanningsharding16 van roestvrij staal maakt deze geavanceerde oplossingen noodzakelijk.

Keuze gereedschapscoating

| Coating | Primair voordeel | Toepassingsadviezen |

|---|---|---|

| TiN (titaniumnitride) | Goede smering, slijtvastheid | Effectief voor minder uitdagende roestvast staalsoorten |

| AlCrN (aluminiumchroomnitride) | Superieure hitte- en oxidatiebestendigheid | Onze keuze voor sterke, taaie legeringen |

Slimmer gereedschap ontwerpen

Tot slot moet het gereedschap zelf worden aangepast. Scherpe hoeken zijn een recept voor mislukking. We ontwerpen kopgereedschappen met een grotere, ruimere radius. Hierdoor stroomt het roestvast staal soepel en gelijkmatig in de matrijsholte. Deze ontwerpkeuze vermindert spanningsconcentratie en voorkomt scheuren.

Je proces aanpassen is cruciaal voor roestvast staal. Dit betekent het gebruik van lagere snelheden, gespecialiseerde smeermiddelen, coatings zoals TiN of AlCrN en gereedschappen met een grotere radius. Deze aanpassingen zijn essentieel om de hoge uithardingssnelheid van het materiaal te beheersen en een succesvol resultaat te garanderen.

Ontsluit vandaag nog Koude Koers-uitmuntendheid met PTSMAKE

Klaar om uw productiedoelen te versnellen? Ontvang een snelle, nauwkeurige offerte op deskundige koude kop oplossingen van PTSMAKE. Ons team is gespecialiseerd in hoge-precisie B2B productie-stuur ons uw eisen en ontdek waarom de industrie leiders vertrouwen op ons voor kwaliteit, snelheid en betrouwbaarheid. Vraag nu!

Begrijpen hoe de interne atomaire rangschikking van een materiaal de prestaties en vervormbaarheid in productieprocessen beïnvloedt. ↩

Leer hoe korrelstructuur de duurzaamheid van onderdelen beïnvloedt en waarom het een belangrijk voordeel is bij metaalvormprocessen. ↩

Klik om te begrijpen hoe deze eigenschap de sterkte van het materiaal beïnvloedt en latere vervormingen beperkt. ↩

Klik om te begrijpen hoe dit proces metaal sterker maakt zonder hitte, een belangrijk voordeel van koudvervormen. ↩

Leer hoe dit metallurgische proces de sterkte tijdens het koud vervormen verbetert en invloed heeft op uw ontwerpkeuzes. ↩

Leer hoe dit snelle afkoelingsproces de sleutel is tot het bereiken van de gewenste materiaalhardheid. ↩

Leer hoe deze warmtebehandeling metalen voorbereidt op de intense druk van het koudpersen. ↩

De principes van plastische vervorming begrijpen om het materiaalgedrag tijdens het koudpersen beter te kunnen voorspellen. ↩

Klik om te begrijpen hoe de gereedschapskosten worden verdeeld en hoe dit de prijs per stuk beïnvloedt. ↩

Ontdek gedetailleerde handleidingen over het beheersen van materiaalgedrag voor betere productkwaliteit en minder defecten. ↩

Leer hoe deze drukspanning inwendige scheurvorming voorkomt tijdens het vormen van materiaal. ↩

Begrijp hoe verschillende materiaaleigenschappen de levensduur van uw gereedschap en de totale productiekosten kunnen beïnvloeden. ↩

Ontdek hoe deze krachtige managementfilosofie uw meest kritische productiebeperkingen kan elimineren. ↩

Klik om deze belangrijke maatstaf voor de vervormbaarheid van bevestigingsartikelen en de invloed ervan op productiesucces te begrijpen. ↩

Leer hoe dit metallurgische proces de sterkte en duurzaamheid van onderdelen met koude koppen verhoogt. ↩

Begrijp hoe deze waarde de reactie van een materiaal op vervorming dicteert. ↩