Je bent een oppervlakteafwerking aan het kiezen voor je precisieonderdelen, maar je zit vast tussen anodiseren en poedercoaten. Beide processen beloven duurzaamheid en bescherming, maar ze hebben elk hun eigen kosten, doorlooptijd en prestaties. De verkeerde keuze kan leiden tot verminderde prestaties van onderdelen, hogere kosten of productievertragingen die de hele tijdlijn van uw project beïnvloeden.

Anodiseren biedt superieure precisie en corrosiebestendigheid voor aluminium onderdelen, terwijl poedercoaten veelzijdiger is in materialen en kleuren. De beste keuze hangt af van je specifieke materiaal, prestatie-eisen en budgetbeperkingen.

Ik heb bij PTSMAKE veel gewerkt met beide oppervlaktebehandelingen en ik heb gezien hoe de verkeerde keuze later voor problemen kan zorgen. Sommige projecten vereisen de precieze toleranties die anodiseren biedt, terwijl andere de slagvastheid van poedercoating nodig hebben. De sleutel ligt in het begrijpen wat elk proces eigenlijk met je onderdelen doet en hoe dat aansluit bij je specifieke toepassingseisen.

Wat is het doel van anodiseren?

Heb je ooit een metalen afwerking gespecificeerd om vervolgens te zien dat deze snel krassen, corroderen of verbleken? Dit kan de integriteit en visuele aantrekkingskracht van je hele project in gevaar brengen.

Het primaire doel van anodiseren is het creëren van een duurzame, corrosiebestendige en decoratieve oxidelaag op het oppervlak van een metaal, meestal aluminium. Dit elektrochemische proces verbetert de natuurlijke bescherming van het materiaal, waardoor de prestaties en esthetische kwaliteiten voor verschillende veeleisende toepassingen aanzienlijk verbeteren.

De kernuitbreiding begrijpen

Anodiseren is veel meer dan een simpele oppervlaktelaag; het is een conversieproces. Aluminium vormt van nature een dunne, passieve oxidelaag om zichzelf te beschermen. Deze natuurlijke laag is echter vaak onvoldoende voor industrieel gebruik of gebruik met hoge prestaties. Anodiseren verbetert dit beschermingsmechanisme door een gecontroleerde elektrochemisch proces1. Deze methode verdikt en verhardt de oxidelaag en integreert deze rechtstreeks in het metalen substraat. Het resultaat is een oppervlak dat fundamenteel robuuster is. In onze tests hebben we een significant verschil in duurzaamheid waargenomen tussen een standaard onderdeel en een geanodiseerd onderdeel.

| Functie | Natuurlijke oxidelaag | Geanodiseerde laag (Type II) |

|---|---|---|

| Typische dikte | 2-3 nanometer | 5-25 micrometer |

| Hardheid (Mohs) | ~3-5 | ~9 (Saffier-achtig) |

| Corrosiebestendigheid | Beperkt | Uitstekend |

Functionele en esthetische voordelen

De voordelen van een geanodiseerde afwerking zijn zowel functioneel als formeel. De poreuze structuur van de anodiseerhuid is de sleutel. Deze poreusheid zorgt ervoor dat het oppervlak kleurstoffen accepteert, wat resulteert in levendige, kleurvaste kleuren die onderdeel worden van het metaal zelf en niet alleen een laagje erop. In eerdere projecten bij PTSMAKE was dit cruciaal voor klanten die merkspecifieke kleuren nodig hadden voor consumentenelektronica. Bovendien kan deze laag worden afgedicht om een ondoordringbare barrière te vormen tegen vocht en milieuverontreinigende stoffen, wat van vitaal belang is voor onderdelen die worden gebruikt in de ruimtevaart en medische apparatuur waar betrouwbaarheid onontbeerlijk is.

Belangrijkste praktische voordelen

- Verbeterde slijtvastheid: Het harde, keramiekachtige oppervlak is bestand tegen schuren en slijtage, waardoor het product langer meegaat.

- Verbeterde esthetiek: Biedt een consistente, metallic glans met een breed scala aan kleuropties.

- Elektrische isolatie: De oxidelaag is een slechte elektrische geleider en heeft isolerende eigenschappen.

Anodiseren dient een tweeledig doel: het verandert het oppervlak van een metaal fundamenteel door middel van een elektrochemisch proces om superieure duurzaamheid en weerstand tegen corrosie te bieden. Het biedt ook aanzienlijke esthetische flexibiliteit, waardoor levendige, geïntegreerde kleuren en afwerkingen mogelijk zijn die essentieel zijn voor het moderne productontwerp.

Wat zijn de voordelen van anodiseren?

Heb je ooit een perfect aluminium onderdeel ontworpen, maar is het veel te snel gaan krassen, roesten of verslijten? Dit kan zowel de functie als het uiterlijk van je product in gevaar brengen.

De belangrijkste voordelen van anodiseren zijn de drastisch verbeterde duurzaamheid, de superieure weerstand tegen corrosie, de verbeterde esthetiek met een breed scala aan kleuropties en het creëren van een niet-geleidend oppervlak. Dit proces maakt aluminium onderdelen sterker en duurzamer.

Als we het over voordelen hebben, is duurzaamheid meestal het eerste waar je aan denkt. Anodiseren is niet zomaar een coating; het is een elektrochemisch proces dat het metaaloppervlak omzet in een duurzame, corrosiebestendige anodische oxidelaag. Deze geïntegreerde laag is veel harder dan ruw aluminium. In eerdere projecten bij PTSMAKE hebben we ontdekt dat dit proces cruciaal is voor onderdelen in toepassingen met veel slijtage. Het proces is een vorm van elektrolytische passivering2 die het substraat beschermt.

Hardheid en slijtvastheid

De anodiseerhuid is uitzonderlijk hard, vaak net onder diamant op de Mohs schaal voor hardcoat anodiseren. Hierdoor zijn geanodiseerde onderdelen zeer goed bestand tegen krassen en slijtage.

Prestatievergelijking

| Eigendom | Ruw aluminium | Geanodiseerd aluminium (Type II) |

|---|---|---|

| Slijtvastheid | Laag | Hoog |

| Corrosie | Gevoelig | Uitstekend |

| Oppervlaktehardheid | Zacht | Aanzienlijk harder |

Anodiseren is niet alleen sterk, het biedt ook een grote esthetische en functionele veelzijdigheid. Dit is waar ingenieurs en ontwerpers creatief kunnen zijn zonder aan prestaties in te boeten. De poreuze aard van de anodiseerhuid voor het sealen zorgt ervoor dat deze kleurstoffen kan absorberen, waardoor een spectrum aan kleuren ontstaat die zowel levendig als kleurvast zijn. Dit is een enorm voordeel ten opzichte van verven, dat kan afschilferen of afbladderen.

Esthetische en functionele veelzijdigheid

De mogelijkheid om kleur toe te voegen is een groot voordeel voor branding en productdifferentiatie. Bovendien kan de afwerking geregeld worden voor verschillende reflectieniveaus, van mat tot helder.

Belangrijkste functionele verbeteringen

- Aanpassing aan kleur: Biedt een breed scala aan stabiele, UV-bestendige kleuren.

- Verbeterde hechting: Het oppervlak vormt een uitstekende primer voor verf en lijm als dat later nodig is.

- Elektrische isolatie: De anodiseerhuid is niet-geleidend, wat een kritieke eigenschap is voor elektronische behuizingen en componenten.

Anodiseren biedt een robuuste oplossing voor veelvoorkomende zwakke plekken in aluminium. Het verbetert fundamenteel het oppervlak van het materiaal en biedt superieure duurzaamheid en slijtvastheid. Dit proces biedt ook uitgebreide esthetische opties en belangrijke functionele eigenschappen zoals elektrische isolatie, waardoor onderdelen steviger en veelzijdiger worden.

Maakt anodiseren aluminium onderdelen sterker?

Heb je ooit een geanodiseerde afwerking gespecificeerd voor een aluminium onderdeel, in de veronderstelling dat het een eenvoudige manier was om het hele onderdeel sterker te maken? Deze veel voorkomende veronderstelling kan leiden tot verkeerde berekeningen en onverwachte fouten.

Het korte antwoord is nee, niet zoals de meeste mensen denken. Anodiseren verhoogt de basistreksterkte of vloeigrens van de aluminiumlegering zelf niet. Het creëert echter wel een uitzonderlijk harde, slijtvaste oppervlaktelaag die de duurzaamheid en levensduur van het onderdeel aanzienlijk verbetert.

De echte kracht van anodiseren

Het anodiseerproces transformeert het oppervlak van een aluminium onderdeel in aluminiumoxide, een zeer hard, keramiekachtig materiaal. Deze nieuwe laag maakt integraal deel uit van het onderdeel en is geen coating zoals verf. Het verbetert de weerstand van het oppervlak tegen krassen en schuren aanzienlijk. Het echte voordeel ligt in het verbeteren van de tribologisch3 eigenschappen, die cruciaal zijn voor onderdelen die glijden of wrijven tegen andere oppervlakken. In onze vorige projecten bij PTSMAKE hebben we gezien hoe een goede geanodiseerde afwerking de levensduur kan verlengen van een onderdeel dat anders kapot zou gaan door slijtage aan het oppervlak. Het onderliggende aluminium behoudt zijn oorspronkelijke sterkte, maar het onderdeel als geheel wordt duurzamer.

| Eigendom | Ruw aluminium (6061-T6) | Geanodiseerd aluminium (Type III) |

|---|---|---|

| Oppervlaktehardheid | ~95 HV | 600-700 HV |

| Krasbestendigheid | Laag | Zeer hoog |

| Corrosiebestendigheid | Matig | Uitstekend |

Hoe verschillende soorten anodiseren de duurzaamheid beïnvloeden

Niet alle anodisatie is hetzelfde. Het type en de dikte van de anodiseerhuid zijn de belangrijkste factoren die de uiteindelijke oppervlakte-eigenschappen bepalen. De twee meest voorkomende types in de productie bieden zeer verschillende beschermingsniveaus.

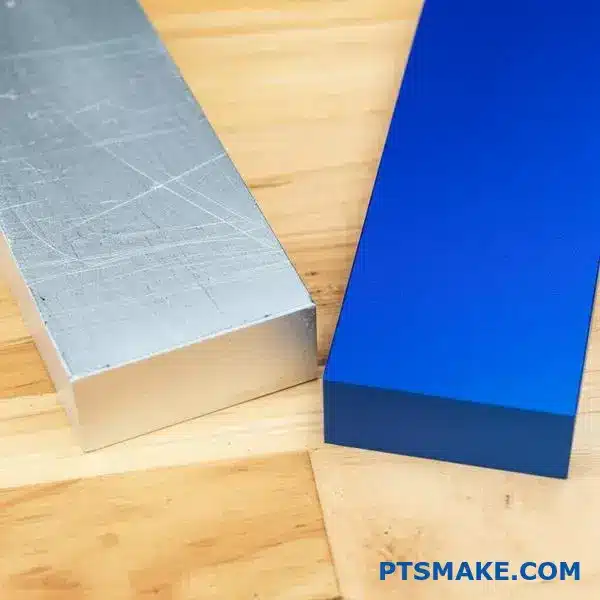

Type II Anodiseren

Dit wordt vaak "decoratief" of "zwavelhoudend" anodiseren genoemd. Het creëert een dunnere oxidelaag, meestal 0,0002" tot 0,001" dik. Hoewel het een goede corrosiebestendigheid biedt en in verschillende kleuren geverfd kan worden, is het primaire voordeel esthetisch. Het geeft een bescheiden toename in oppervlaktehardheid en is geschikt voor onderdelen die niet blootstaan aan zware slijtage.

Type III Hardcoat Anodiseren

Hardcoat, of Type III anodiseren, is een technische afwerking. Het produceert een veel dikkere en dichtere oxidelaag (meestal >0,001"). Op basis van onze tests kan dit proces het oppervlak van het aluminium onderdeel harder maken dan gereedschapsstaal. Het is de keuze bij uitstek voor onderdelen in de ruimtevaart, robotica en industriële machines waar extreme slijtvastheid essentieel is.

| Functie | Type II Anodiseren | Type III Hardcoat Anodiseren |

|---|---|---|

| Typische dikte | 5-25 µm | 25-150 µm |

| Primair doel | Esthetiek, Corrosiebestendigheid | Slijtvastheid, hardheid |

| Algemeen gebruik | Consumentenelektronica, architectonische afwerking | Zuigers, tandwielen, glijdende onderdelen |

Anodiseren versterkt de aluminium kern niet, maar creëert een hard, keramiekachtig oppervlak. Deze laag verbetert drastisch de slijtvastheid en krasbestendigheid. Het niveau van deze bescherming is echter sterk afhankelijk van of je kiest voor een standaard Type II of een veel duurzamere Type III hardcoat afwerking.

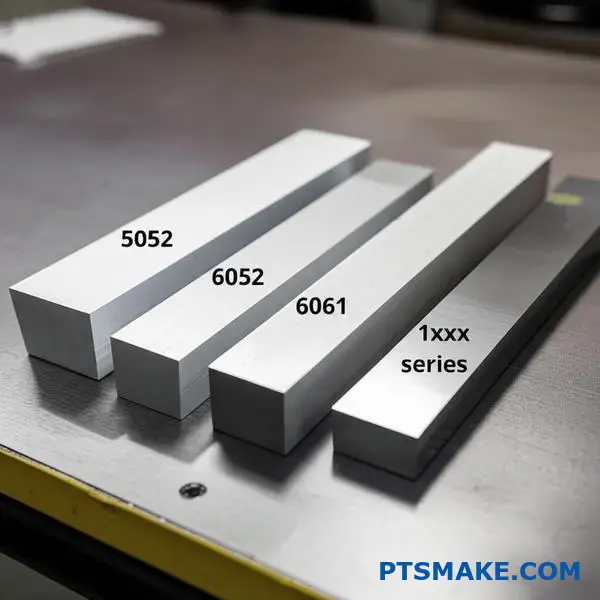

Wat is de beste kwaliteit aluminium voor anodiseren?

Heb je ooit een "perfecte" aluminiumsoort gekozen, maar is de geanodiseerde afwerking vlekkerig of inconsistent? Het is een frustrerend probleem dat een hele serie precisieonderdelen in gevaar kan brengen.

Hoewel de legeringen uit de 5000 en 6000 series, met name 5052 en 6061, de beste kanshebbers zijn vanwege hun uitstekende reactie op anodiseren, hangt de beste kwaliteit echt af van je einddoel, of het nu gaat om decoratief uiterlijk, corrosiebestendigheid of mechanische prestaties. Hoogzuivere legeringen uit de 1xxx serie bieden een superieure helderheid.

De rol van de legering in anodiseren ontcijferen

De "beste" kwaliteit is geen pasklaar antwoord. De keuze hangt volledig af van het evenwicht tussen cosmetische vereisten en functionele eisen. Legeringselementen zoals koper, silicium en zink, die legeringen hun sterkte geven, kunnen het anodiseerproces bemoeilijken. Een hoog kopergehalte in de 2xxx of 7xxx series kan bijvoorbeeld leiden tot minder uniforme en soms minder beschermende anodiseerfilms. De aanwezigheid van deze verschillende legeringselementen kan microscopische intermetallische deeltjes4 die verschillend reageren op het anodiseerproces, wat de uiteindelijke helderheid en kleuruniformiteit beïnvloedt. In onze vorige projecten hebben we gemerkt dat het begrijpen van deze balans de sleutel is.

Belangrijkste anodiseer eigenschappen van gewone legeringen

| Aluminium Kwaliteit | Decoratieve afwerking | Beschermende kwaliteit | Kleurconsistentie |

|---|---|---|---|

| 6061-T6 | Goed tot uitstekend | Uitstekend | Goed |

| 5052-H32 | Uitstekend | Uitstekend | Uitstekend |

| 7075-T6 | Redelijk tot goed | Goed | Eerlijk |

| 1100 | Superieur (Helder) | Goed | Uitstekend |

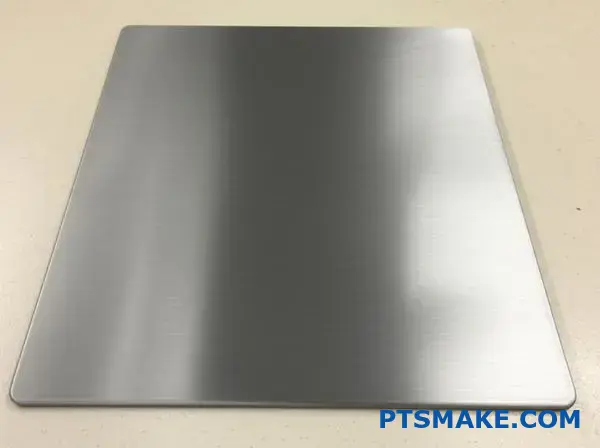

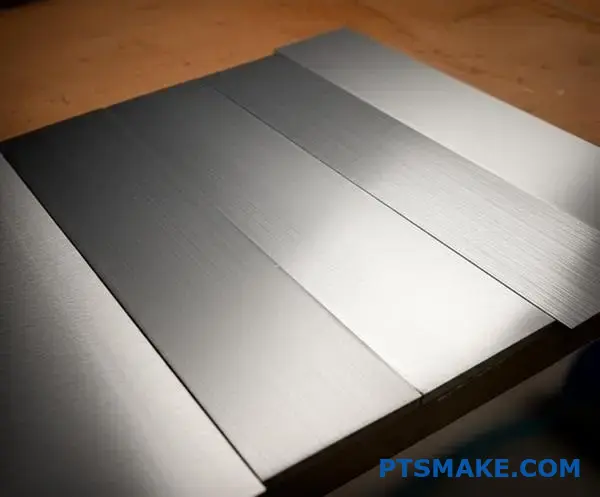

Verder dan de legering: Productie

Zelfs met de ideale legering zijn de productie- en voorbereidingsstappen voordat het onderdeel de anodiseertank bereikt van cruciaal belang. De afwerking van het oppervlak tijdens de CNC-bewerking heeft een directe invloed op het uiteindelijke uiterlijk. Een ruw oppervlak zal resulteren in een meer matte afwerking na het anodiseren, terwijl een zeer gepolijst oppervlak een helderder, meer spiegelende uitstraling zal geven. Bij PTSMAKE beheren we het hele proces van machinale bewerking tot afwerking, zodat de oppervlaktevoorbereiding perfect is afgestemd op het gewenste anodiseerresultaat. Deze controle voorkomt onverwachte resultaten en zorgt ervoor dat uw onderdelen elke keer weer voldoen aan de esthetische en functionele specificaties.

Invloed van oppervlakteafwerking op geanodiseerd uiterlijk

| Oorspronkelijke oppervlakteafwerking | Geanodiseerd resultaat (mat vs. glanzend) | Beste voor |

|---|---|---|

| Parel Gestraald | Uniform, niet-reflecterend mat | Verbergen van bewerkingssporen, onderdelen met weinig glans |

| Standaard bewerkt | Satijn tot halfglans | Functionele componenten voor algemene doeleinden |

| Gepolijst | Heldere, reflecterende glans | Hoogwaardige consumentenelektronica, cosmetica |

Het beste aluminium voor anodiseren is een balans tussen de samenstelling van de legering en jouw specifieke eisen. Kwaliteiten zoals 5052 en 6061 bieden geweldige allround prestaties, maar voorbehandelingsprocessen zoals CNC-bewerking van de oppervlakteafwerking spelen een even cruciale rol in het bereiken van een perfect, consistent resultaat.

Moet je aluminium etsen voordat je het anodiseert?

Worstel je met vlekkerige, ongelijkmatige geanodiseerde afwerkingen? Is er wel eens een partij onderdelen afgekeurd omdat de kleur gewoon niet goed was, wat je tijd en geld heeft gekost?

Ja, etsen is een kritische en bijna altijd noodzakelijke stap voor het anodiseren van aluminium. Het verwijdert de dunne, inconsistente natieve oxidelaag en kleine imperfecties aan het oppervlak, waardoor een uniform mat oppervlak ontstaat dat essentieel is voor een hoogwaardige, consistente geanodiseerde afwerking.

Het "waarom" achter chemisch etsen

Etsen is meer dan een dieptereiniging; het is een fundamentele stap in de voorbereiding van het oppervlak. De belangrijkste taak is het creëren van een perfect uniform oppervlak, de basis voor een vlekkeloze anodiseerhuid. Zie het als het gronden van een muur voor het schilderen. Anders wordt elk klein foutje op het oorspronkelijke oppervlak uitvergroot na het anodiseerproces. Het proces verwijdert de natuurlijke, niet-uniforme oxidelaag die zich onmiddellijk op aluminium vormt wanneer het aan lucht wordt blootgesteld. Het maakt ook microscopische krasjes glad en verwijdert ingebedde verontreinigingen. intermetallisch5 deeltjes die overblijven na machinale bewerking. Bij PTSMAKE hebben we ontdekt dat een goede etsing de meest betrouwbare manier is om kleurconsistentie en coatinghechting te garanderen tijdens een productierun.

| Functie | Zonder Ets | Met Ets |

|---|---|---|

| Afwerking oppervlak | Niet-uniform, kan lijnen vertonen | Uniforme, matte afwerking |

| Kleurconsistentie | Vaak vlekkerig of ongelijk | Uitstekend en consistent |

| Hechting | Neiging tot slechte hechting | Sterke, betrouwbare hechting |

| Corrosiebestendigheid | Verminderde prestaties | Geoptimaliseerde prestaties |

De etsing aanpassen aan de toepassing

Niet alle etsprocessen zijn hetzelfde. Het type chemische stof dat gebruikt wordt, de concentratie, temperatuur en onderdompeltijd zijn allemaal variabelen die we aanpassen op basis van de aluminiumlegering en het gewenste eindresultaat. Bijvoorbeeld, een bijtende ets (met behulp van natriumhydroxide) creëert een klassieke matte afwerking, die geweldig is voor het verbergen van kleine defecten. Er kan echter ook voor een zuur etsen worden gekozen om een helderdere, meer spiegelende afwerking te krijgen, die vaak "helder dompel anodiseren" wordt genoemd. Gebaseerd op onze testresultaten reageren verschillende legeringen ook verschillend. Een 7075 legering vereist bijvoorbeeld een zorgvuldiger gecontroleerd proces dan een 6061 legering om over-etsen te voorkomen, wat de maattoleranties in gevaar kan brengen. Dit is waar expertise in zowel machinale bewerking als afwerking van vitaal belang wordt voor het leveren van onderdelen die voldoen aan nauwkeurige specificaties.

| Type ets | Primaire gebruikssituatie | Resultaat Finish |

|---|---|---|

| Bijtende Ets | Algemeen doel, gebreken verbergen | Diffuse, matte uitstraling |

| Zuur etsen | Decoratieve, heldere afwerkingen | Helder, speculair uiterlijk |

| No Etch (Zeldzaam) | Bij het behoud van machinelijnen | Behoudt originele textuur |

| Aangepaste mengsels | Specifieke cosmetische vereisten | Varieert van satijn tot mat |

Kortom, etsen is een essentiële stap voor het anodiseren. Het reinigt en verenigt het aluminium oppervlak en verwijdert de natuurlijke oxidelaag en kleine foutjes. Deze voorbereiding zorgt voor een consistente anodiseerhuid met een hoge hechting, hoewel de specifieke etsmethode kan worden aangepast aan de legering en de gewenste afwerking.

Hoe lang gaat anodiseren mee?

Heb je ooit een geanodiseerde afwerking gespecificeerd, maar zag je die sneller vervagen of defect raken dan verwacht? De omgeving is vaak de factor die over het hoofd wordt gezien en die de duurzaamheid bepaalt.

Gewoonlijk gaat een geanodiseerde coating 10-20 jaar mee. Anodiseren met een harde laag van hoge kwaliteit Type III kan dit overschrijden, terwijl decoratieve afwerkingen van Type II dit niet kunnen. De werkelijke levensduur hangt af van blootstelling aan de omgeving, slijtage en goed onderhoud.

Invloed van het milieu op de levensduur van anodiseren

De gebruiksomgeving is de meest kritieke factor. Een onderdeel dat binnenshuis wordt gebruikt, gaat langer mee dan een onderdeel dat wordt blootgesteld aan zoutsproeinevel aan de kust of industriële vervuiling.

UV-straling en verwering

Voor buitentoepassingen is UV-straling een primaire vijand, waardoor kleuren na verloop van tijd vervagen. Hoewel de beschermende oxidelaag blijft zitten, kan de esthetische waarde afnemen. Onze ervaring met architecturale projecten van klanten is dat het cruciaal is om een UV-bestendige kleurstof en een goed afdichtingsproces te specificeren. Blootstelling aan zure regen of chemicaliën in de lucht kan het oppervlak ook langzaam weg etsen, waardoor de beschermende eigenschappen afnemen en er problemen kunnen ontstaan zoals galvanische corrosie6 als er andere metalen aanwezig zijn.

Levensduurvariatie door omgeving

| Type omgeving | Typische levensduur (Type II) | Typische levensduur (Type III) |

|---|---|---|

| Binnen, gecontroleerd | 20+ jaar | 20+ jaar |

| Buiten, Stedelijk | 10-15 jaar | 15-20 jaar |

| Kust/zee | 5-10 jaar | 10-15 jaar |

| Industrieel/Chemisch | 3-8 jaar | 7-12 jaar |

Onderhoud: De sleutel tot een duurzame afwerking

Hoe je een geanodiseerd onderdeel reinigt en onderhoudt, heeft een directe invloed op de levensduur. Agressief reinigen kan meer kwaad dan goed doen en de laag die je juist wilt behouden, verwijderen.

De juiste manier van schoonmaken

De beste aanpak is voorzichtig en consequent. Bij PTSMAKE adviseren we onze partners om eenvoudige reinigingsprotocollen toe te passen om hun investering te beschermen. Het gebruik van een milde zeep of reinigingsmiddel met water is meestal voldoende om vuil te verwijderen zonder de afwerking te beschadigen. Het is een eenvoudige stap die zowel het uiterlijk als de functie van de anodisatie in stand houdt.

Beste praktijken voor schoonmaken

| Doe | Niet doen |

|---|---|

| Gebruik milde zeep en water | Gebruik geen agressieve alkalische of zure reinigingsmiddelen |

| Aanbrengen met een zachte doek/spons | Gebruik schuursponsjes of staalwol |

| Grondig spoelen met schoon water | Laat reinigingsoplossingen drogen op het oppervlak |

| Regelmatig schoonmaken | Gebruik sterke organische oplosmiddelen |

De levensduur van een geanodiseerde afwerking staat niet vast; het is een dynamische variabele. Hoewel het meer dan 20 jaar kan meegaan, hangt dit af van de keuze van het juiste type, de omgeving en een goed, niet-schurend onderhoudsschema.

Wat gebeurt er als je aluminium niet anodiseert?

Heb je er ooit aan gedacht om de anodiseerstap voor je aluminium onderdelen over te slaan om kosten te besparen? Het lijkt een makkelijke besparing, maar deze beslissing kan op de lange termijn tot grote problemen leiden.

Als je aluminium niet anodiseert, blijft het materiaal kwetsbaar voor corrosie, krassen en algemene slijtage. Het onbehandelde oppervlak is zachter, minder duurzaam en mist de verbeterde esthetiek en elektrische isolatie die het anodiseerproces biedt, waardoor het risico bestaat dat onderdelen voortijdig defect raken.

De inherente kwetsbaarheid van ruw aluminium

Hoewel ruw aluminium van nature een dunne, harde oxidelaag vormt die enige bescherming biedt, is deze laag extreem dun en gemakkelijk te beschadigen. Dit proces is een vorm van natuurlijke passivering7. Voor de meeste industriële toepassingen is deze natuurlijke bescherming echter onvoldoende. In onze vorige projecten hebben we gezien dat onbehandelde onderdelen het snel begeven wanneer ze worden blootgesteld aan vocht, chemicaliën of zelfs gewoon veelvuldig gebruik. Door het ontbreken van een robuuste, gecontroleerde oxidelaag, die anodisatie biedt, wordt het onderdeel blootgesteld.

Eigenschappen van ruw vs. geanodiseerd aluminium

| Functie | Ruw aluminium | Geanodiseerd aluminium |

|---|---|---|

| Corrosiebestendigheid | Laag tot gemiddeld | Hoog tot zeer hoog |

| Hardheid | Zachter | Aanzienlijk harder |

| Slijtvastheid | Slecht | Uitstekend |

| Elektrische isolatie | Geleidend | Isolerend |

Deze tabel toont duidelijk de afwegingen. De beslissing om niet te anodiseren resulteert in een zwakker, minder betrouwbaar onderdeel.

Duurzaamheid voorbij: Esthetische en functionele compromissen

Het niet anodiseren heeft niet alleen invloed op de duurzaamheid, maar beperkt ook de functionele en esthetische mogelijkheden van je onderdelen. Onbehandeld aluminium heeft een effen, vaak inconsistente afwerking die gemakkelijk vingerafdrukken en vlekken kan vertonen. Als je onderdeel een zichtbaar onderdeel is van een consumentenproduct, kan dit aanzienlijk afbreuk doen aan de waargenomen kwaliteit. Bovendien creëert het anodiseerproces een poreus oppervlak dat ideaal is voor het opnemen van kleurstoffen, waardoor een breed scala aan kleuropties mogelijk is die integraal deel uitmaken van de afwerking en niet slechts een oppervlaktelaag vormen.

Hechtingsproblemen voor secundaire afwerkingen

Als je van plan bent om het aluminium te verven of er andere coatings op aan te brengen, kan een onbehandeld oppervlak problemen opleveren. De natuurlijke oxidelaag is geen ideale primer. Anodiseren creëert een oppervlak met uitstekende moleculaire hechtingseigenschappen, waardoor verf, lijm en andere afwerkingen veel sterker hechten en langer meegaan zonder af te bladderen.

Kortom, door aluminium niet te anodiseren wordt het blootgesteld aan snelle corrosie en slijtage. Je loopt ook verbeterde duurzaamheid, esthetische opties zoals aangepaste kleuren en een superieur oppervlak voor het aanbrengen van verf of lijm mis, wat uiteindelijk ten koste gaat van de prestaties en waarde van het onderdeel op lange termijn.

Hoeveel kost anodiseren voor CNC-bewerkte onderdelen?

Heb je ooit offertes ontvangen voor anodiseren en je afgevraagd waarom de prijzen zo variëren voor ogenschijnlijk eenvoudige onderdelen? Deze variabiliteit kan het budgetteren voor nabewerking tot een echte uitdaging maken.

Anodiseren voegt doorgaans 5% tot 15% toe aan de totale kosten van een CNC-bewerkt onderdeel. De uiteindelijke prijs hangt af van het anodiseertype (Type II vs. Type III), de dikte van de coating, de grootte van het onderdeel, de batchgrootte en eventuele complexe maskeervereisten.

De primaire kostendrijvers opsplitsen

De kosten van anodiseren zijn niet één vast bedrag, maar een optelsom van verschillende factoren die rechtstreeks verband houden met het proces zelf. Inzicht in deze factoren helpt om je budget nauwkeuriger te voorspellen. In eerdere projecten bij PTSMAKE hebben we gezien hoe kleine veranderingen in specificaties de uiteindelijke prijs kunnen beïnvloeden. De kern van anodiseren is een elektrolytische passivering8 proces dat een beschermende oxidelaag opbouwt.

Anodisatietype en -dikte

Het type anodisatie is de belangrijkste kostenfactor. Type III, of hard anodiseren, vereist meer energie, langere verwerkingstijden en werkt bij lagere temperaturen, waardoor het duurder is dan het standaard type II.

| Factor | Type II (zwavelzuur) | Type III (harde laag) |

|---|---|---|

| Primair gebruik | Decoratief, lichte corrosiebestendigheid | Slijtvast, hoge duurzaamheid |

| Typische dikte | 0.0002" - 0.001" | 0.001" - 0.004" |

| Relatieve kosten | Basis | 1,5x - 2,5x Basis |

Operationele factoren die de prijs beïnvloeden

Naast de technische specificaties spelen logistieke en operationele details een cruciale rol bij het bepalen van de uiteindelijke anodisatiekosten. Deze factoren hebben vaak te maken met de arbeid en de behandeling die nodig zijn voor uw specifieke onderdelen. Het gaat niet alleen om de chemie, maar ook om het fysieke proces van de behandeling van elk onderdeel.

Partijgrootte en stellingen

Anodiseren is een batchproces. Grotere batches verdelen de instel- en arbeidskosten over meer eenheden, waardoor de kosten per onderdeel aanzienlijk dalen.

| Partijgrootte | Kosten per onderdeel (relatief) | Opmerkingen |

|---|---|---|

| 1-10 Onderdelen | Hoog | Gedomineerd door setupkosten |

| 50-100 Onderdelen | Medium | Goede schaalvoordelen |

| 500+ Onderdelen | Laag | Meest kosteneffectief |

Maskeren en afstoppen

Als bepaalde delen van uw onderdeel vrij moeten blijven van anodisatie, moeten ze handmatig worden gemaskeerd of gedicht. Dit is een arbeidsintensieve stap die aanzienlijke kosten met zich meebrengt, vooral voor complexe geometrieën met meerdere gemaskeerde kenmerken.

Anodiseerkosten zijn een klein maar belangrijk onderdeel van je budget. De uiteindelijke prijs wordt bepaald door technische keuzes zoals het anodiseertype en de laagdikte, samen met operationele factoren zoals de batchgrootte en de complexiteit van eventueel vereiste maskering.

Kies de beste anodiseeroplossing met de expertise van PTSMAKE

Twijfel je nog tussen anodiseren en poedercoaten voor je volgende project? Laat de verkeerde oppervlakteafwerking niet ten koste gaan van de kwaliteit of uw tijdlijn vertragen! Partner met PTSMAKE voor deskundige begeleiding en top-tier precisieproductie. Wij helpen u bij het selecteren van de ideale anodiseer afwerking op maat van uw exacte behoeften - het verzekeren van duurzaamheid, betrouwbaarheid en kosteneffectiviteit elke keer. Neem nu contact op met PTSMAKE en de prestaties van uw producten verbeteren, van prototype tot productie.

Klik om de wetenschap achter dit conversieproces te begrijpen en hoe het een superieure beschermlaag creëert. ↩

Klik om de kern van het wetenschappelijke proces achter de beschermlaag van anodiseren te begrijpen. ↩

Begrijpen hoe oppervlakte-interacties zoals wrijving en slijtage de levensduur van componenten beïnvloeden. ↩

Leer hoe deze microscopische legeringselementen je uiteindelijke geanodiseerde afwerking kunnen beïnvloeden en waar je op moet letten. ↩

Begrijp deze microscopische legeringsdeeltjes en hoe ze de uiteindelijke oppervlakteafwerking van uw bewerkte onderdelen kunnen beïnvloeden. ↩

Leer hoe contact met andere metalen galvanische corrosie kan veroorzaken en de levensduur van je geanodiseerde afwerking kan verkorten. ↩

Leer hoe dit natuurlijke beschermingsproces verloopt en waarom het vaak niet genoeg is voor veeleisende toepassingen. ↩

Begrijp de wetenschap over hoe dit proces een duurzaam, corrosiebestendig oppervlak op aluminium onderdelen creëert. ↩