Worstelt u met het vinden van nauwkeurige productieoplossingen voor complexe kunststof onderdelen die exact voldoen aan uw specificaties? Traditionele productiemethoden schieten vaak tekort als u nauwe toleranties, ingewikkelde geometrieën en consistente kwaliteit nodig hebt voor kritieke toepassingen in de ruimtevaart, medische apparatuur en robotica.

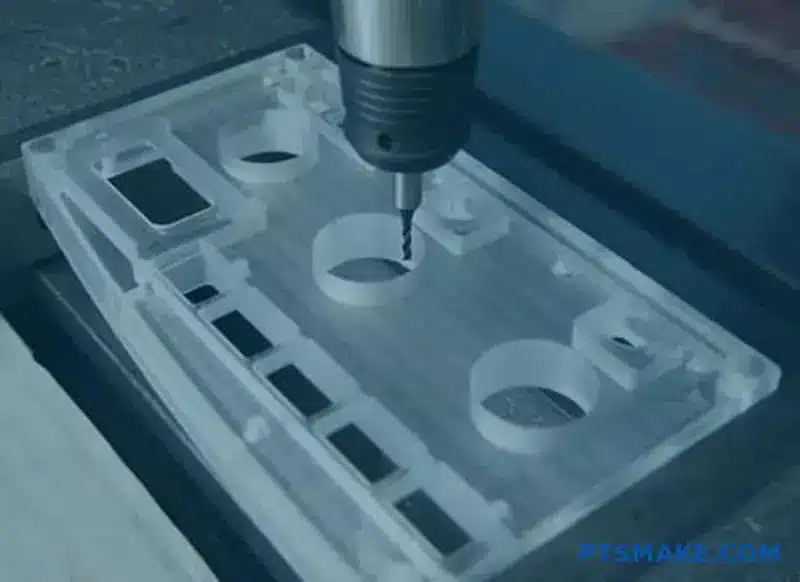

CNC kunststofbewerking levert precisie-onderdelen door met computergestuurde snijgereedschappen materiaal te verwijderen uit kunststof blokken. Hierdoor ontstaan onderdelen met toleranties tot ±0,005" en complexe geometrieën die met traditionele methoden niet te realiseren zijn.

Het vinden van de juiste productiepartner maakt het verschil voor het succes van je project. Ik heb met engineeringteams gewerkt die te maken kregen met vertragingen, kwaliteitsproblemen en communicatiestoornissen met leveranciers. Het goede nieuws is dat inzicht in de basisprincipes van CNC kunststofbewerking u kan helpen betere beslissingen te nemen, veelvoorkomende valkuilen te vermijden en uw inkoopproces te stroomlijnen. Ik zal u uitleggen wat elke ingenieur moet weten over deze oplossing voor precisiefabricage.

Begrijp CNC kunststofbewerkingsprocessen?

Heb je je ooit afgevraagd hoe een digitaal ontwerp een fysiek, zeer nauwkeurig kunststof onderdeel wordt? Een verkeerd begrip van dit proces kan leiden tot kostbare materiaalverspilling en projectvertragingen, waardoor een briljant idee verandert in een frustrerende tegenslag.

CNC kunststofbewerking is een geautomatiseerd, subtractief productieproces. Het maakt gebruik van computergestuurde machines om een massief blok kunststof nauwkeurig te snijden, boren en vormen op basis van een digitaal CAD-model, waardoor zeer nauwkeurige en herhaalbare onderdelen ontstaan.

De reis van digitaal bestand naar fysiek onderdeel

De magie van CNC kunststofbewerking ligt in de systematische en geautomatiseerde workflow. Het is een proces dat een digitaal concept met ongelooflijke nauwkeurigheid vertaalt naar een tastbaar object. Laten we eens kijken naar de essentiële stappen die deze transformatie mogelijk maken.

Stap 1: De fundering van het CAD-model

Alles begint met een digitale blauwdruk. Met behulp van CAD-software (Computer-Aided Design) maken ingenieurs een gedetailleerd 2D- of 3D-model van het onderdeel. Dit digitale bestand is meer dan alleen een afbeelding; het bevat de exacte afmetingen, geometrieën en toleranties die nodig zijn voor het uiteindelijke onderdeel. De kwaliteit en precisie van het CAD-model hebben een directe invloed op de kwaliteit van het uiteindelijke onderdeel. Bij onze vorige projecten bij PTSMAKE hebben we gemerkt dat een goed gedefinieerd CAD-bestand onduidelijkheden wegneemt en het hele productieproces versnelt.

Stap 2: CAM-programmering en G-code

Als het CAD-model klaar is, wordt het geïmporteerd in CAM-software (Computer-Aided Manufacturing). Deze software werkt als vertaler en zet het visuele model om in een set instructies die de CNC machine kan begrijpen. Deze instructies, bekend als G-code, dicteren elke beweging die de machine maakt-van de gereedschapspaden en snijsnelheden tot het toerental van de spindel en de voedingssnelheden. De CAM-programmeur bepaalt ook de meest efficiënte manier om het onderdeel te bewerken, waarbij de snelheid geoptimaliseerd wordt met behoud van de vereiste snelheid. oppervlakafwerking en nauwkeurigheid. Deze stap vereist een combinatie van technische vaardigheden en praktische ervaring om ervoor te zorgen dat de machine veilig en effectief werkt.

Stap 3: Machine instellen en materiaal voorbereiden

Als de G-code klaar is, gaat het proces naar de werkvloer. Een ervaren machinist zet een blok van het gekozen kunststofmateriaal vast op de werktafel van de CNC-machine. Vervolgens worden de juiste snijgereedschappen in de gereedschaphouder van de machine geplaatst en nauwkeurig gekalibreerd. De G-code wordt in de besturing van de machine geladen en het beginpunt (de "nulpositie") wordt ingesteld. Deze instelfase is nauwgezet, omdat elke fout in de uitlijning of gereedschapskalibratie de nauwkeurigheid van het product in gevaar kan brengen. De machine voert een reeks berekende bewegingen uit, of Interpolatie1om de gewenste vorm te creëren.

| Stadium | Primaire functie | Belangrijkste output |

|---|---|---|

| CAD-ontwerp | Een gedetailleerd digitaal 2D- of 3D-model maken. | .STEP-, .STL- of .IGES-bestand |

| CAM-programmering | Het CAD-model vertalen naar machine-instructies. | G-code programma |

| Machine instellen | Bereid de machine, het materiaal en het gereedschap voor. | Beveiligd werkstuk |

| Bewerking | Automatisch materiaal verwijderen om het onderdeel te maken. | Afgewerkt component |

Waarom CNC een voorkeursmethode is voor kunststof onderdelen

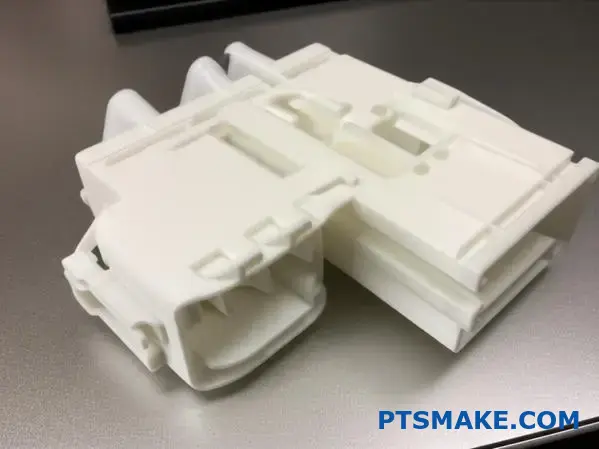

Hoewel er andere methodes bestaan zoals 3D printen of spuitgieten, neemt CNC kunststofbewerking een unieke en vitale positie in, vooral voor prototyping en kleine tot middelgrote productievolumes. De voordelen zijn vooral duidelijk in industrieën waar precisie en materiaalintegriteit onontbeerlijk zijn, zoals ruimtevaart, medische apparatuur en elektronica.

Ongeëvenaarde precisie en nauwe toleranties

Het belangrijkste voordeel van CNC verspanen is de uitzonderlijke nauwkeurigheid. Omdat het proces computergestuurd is en gebruik maakt van starre snijgereedschappen, kan het consistent een zeer hoge nauwkeurigheid bereiken. nauwe tolerantiesVaak binnen ±0,005 inch (0,127 mm) of zelfs nog nauwkeuriger. Dit precisieniveau is cruciaal voor onderdelen die perfect in elkaar moeten passen in een grotere assemblage, zoals onderdelen voor medische instrumenten of luchtvaartsystemen. In tegenstelling tot methodes waarbij materialen onvoorspelbaar kunnen vervormen of krimpen, biedt CNC bewerking betrouwbare en herhaalbare resultaten van het eerste tot het laatste onderdeel.

Superieure materiaaleigenschappen en veelzijdigheid

CNC-bewerking begint met een massief blok geëxtrudeerd of gegoten kunststof, dat superieure mechanische eigenschappen heeft in vergelijking met de gelaagde structuur die ontstaat bij 3D-printen. Het afgewerkte onderdeel behoudt de sterkte, chemische weerstand en thermische stabiliteit van het ruwe materiaal. Dit proces ondersteunt ook een breed scala aan engineering-grade kunststoffen, waaronder PEEK, Delrin (POM), Nylon, Acryl en Polycarbonaat. Dankzij deze veelzijdigheid kunnen ingenieurs het perfecte materiaal voor hun specifieke toepassing kiezen, of het nu gaat om hoge duurzaamheid voor een auto-onderdeel of biocompatibiliteit voor een medisch apparaat.

Complexe geometrieën en uitstekende oppervlakteafwerking

Moderne meerassige CNC machines (zoals 3-assige, 4-assige en 5-assige systemen) kunnen ongelooflijk complexe vormen, ondersnijdingen en ingewikkelde elementen maken die moeilijk of onmogelijk te gieten zouden zijn. Deze mogelijkheid geeft ontwerpers een immense vrijheid. Bovendien is de oppervlakteafwerking van een CNC-bewerkt kunststof onderdeel meestal glad en vrij van de bij 3D-printen gebruikelijke laaglijnen, waardoor er vaak weinig tot geen nabewerking nodig is.

| Functie | CNC kunststofbewerking | Spuitgieten |

|---|---|---|

| Ideaal volume | Laag tot midden (1-10.000) | Hoog (10.000+) |

| Voorafgaande kosten | Laag (geen schimmels) | Hoog (Vormkosten) |

| Doorlooptijd | Snelheid (Dagen) | Langzaam (weken/maanden) |

| Ontwerpflexibiliteit | Hoog (gemakkelijk aan te passen) | Laag (duur om aan te passen) |

CNC kunststofbewerking is een geautomatiseerd proces waarbij een digitaal CAD-bestand via een subtractieve bewerking wordt omgezet in een fysiek onderdeel. Het geniet de voorkeur vanwege de hoge precisie, veelzijdigheid van materialen en het vermogen om complexe onderdelen te maken met uitstekende mechanische eigenschappen, waardoor het ideaal is voor veel industrieën.

De juiste plastic materialen voor CNC-verspaning selecteren.

Heb je wel eens een kunststof gekozen die op papier perfect leek, maar die tijdens de bewerking of in de uiteindelijke toepassing niet bleek te passen? Die mismatch kan een heel project doen ontsporen.

Om de juiste kunststof te kiezen, moet je een zorgvuldige afweging maken tussen de mechanische eigenschappen van het materiaal, de bestendigheid tegen omgevingsfactoren zoals temperatuur en chemicaliën, en de bewerkbaarheid. Deze keuze heeft een directe invloed op de prestaties, duurzaamheid en totale projectkosten van het uiteindelijke onderdeel.

Als ik een nieuw cnc-project voor kunststofbewerking begin, gaat het eerste gesprek dat ik met een engineer heb altijd over het materiaal. Het is de basis van het hele ontwerp. Als je het verkeerd doet, verspil je tijd en geld. We moeten verder denken dan alleen de basisvorm van het onderdeel en rekening houden met de hele levenscyclus.

Belangrijke materiaaleigenschappen om rekening mee te houden

Mechanische sterkte en duurzaamheid

Dit gaat over hoe het onderdeel omgaat met stress. Wordt het constant belast? Moet het bestand zijn tegen stoten? Materialen zoals polycarbonaat (PC) en PEEK bieden een uitzonderlijke schokbestendigheid, waardoor ze geschikt zijn voor beschermende behuizingen of slijtvaste onderdelen. Een materiaal als acryl (PMMA) is daarentegen brosser, dus beter voor toepassingen waarbij optische helderheid belangrijk is en schokken minimaal.

Thermische weerstand

De bedrijfstemperatuur is een kritieke factor. Een onderdeel dat is ontworpen voor een omgeving met kamertemperatuur, zal het snel begeven in een toepassing met hoge temperaturen. Acetaal (POM) bijvoorbeeld heeft een grote smering en stijfheid, maar begint bij lagere temperaturen te vervormen in vergelijking met PEEK, dat zijn sterkte behoudt bij temperaturen ver boven 150°C. Op basis van onze interne tests is inzicht in de continue gebruikstemperatuur onontbeerlijk.

Chemische weerstand

Bedenk met welke stoffen het onderdeel in contact kan komen. Wordt het blootgesteld aan oliën, oplosmiddelen of schoonmaakmiddelen? Polypropyleen (PP) staat bijvoorbeeld bekend om zijn uitstekende bestendigheid tegen een groot aantal chemicaliën, waardoor het een veelgebruikt materiaal is voor laboratoriumapparatuur of vloeistofcontainers. Sommige materialen, zoals ABS, kunnen beschadigd raken door bepaalde oplosmiddelen, waardoor ze voortijdig defect raken. Het is ook belangrijk om na te gaan hoe hygroscopisch2 een materiaal is, omdat geabsorbeerd vocht de eigenschappen ervan kan veranderen.

Hier is een snelle vergelijking van een aantal veelgebruikte materialen waar we bij PTSMAKE mee werken:

| Materiaal | Treksterkte | Max Service Temp. | Chemische weerstand |

|---|---|---|---|

| ABS | Matig | ~80°C | Eerlijk |

| Polycarbonaat (PC) | Hoog | ~120°C | Eerlijk |

| Acetaal (POM) | Hoog | ~90°C | Goed |

| PEEK | Zeer hoog | ~250°C | Uitstekend |

Naast de kerneigenschappen spelen praktische overwegingen zoals bewerkbaarheid en kosten een grote rol in de uiteindelijke beslissing. Een hoogwaardig materiaal kan ideaal lijken, maar als het de bewerkingstijd en -kosten drastisch verhoogt, is het misschien niet de meest effectieve oplossing voor het project. Dit is waar ervaring in cnc kunststofbewerking van onschatbare waarde wordt.

Prestaties, kosten en bewerkbaarheid in evenwicht brengen

De afweging tussen kosten en prestaties

Ingenieurs willen natuurlijk het best presterende materiaal, maar budgetten zijn altijd een realiteit. Hoogwaardige polymeren zoals PEEK of Ultem kunnen per kilogram aanzienlijk duurder zijn dan gewone kunststoffen zoals ABS of PP. De sleutel is het bepalen van de "must-have" eigenschappen versus de "nice-to-have" eigenschappen. Bij veel eerdere projecten hebben we ontdekt dat een materiaal uit de middenklasse zoals Delrin (POM) vaak de perfecte balans biedt tussen uitstekende mechanische eigenschappen en een redelijke prijs voor veel toepassingen.

Invloed van bewerkbaarheid

Niet alle kunststoffen zijn gelijk als het gaat om machinale bewerking.

- Zachte kunststoffen: Materialen zoals polypropyleen kunnen "kleverig" zijn, waardoor het moeilijk is om zuivere sneden en nauwe toleranties te verkrijgen. Ze kunnen smelten of vervormen als de snijsnelheid en voedingssnelheid niet perfect gekalibreerd zijn.

- Harde, brosse kunststoffen: Materialen zoals acryl zijn gevoelig voor afbrokkelen of barsten als er niet voorzichtig mee wordt omgegaan. Dit vereist specifiek gereedschap en een meer voorzichtige bewerkingsaanpak.

- Schurende kunststoffen: Glasgevulde varianten zijn weliswaar sterker, maar kunnen snelle slijtage van gereedschap veroorzaken, waardoor de gereedschapskosten en productietijd toenemen. Ons team bij PTSMAKE heeft specifieke protocollen ontwikkeld voor deze materialen om de efficiëntie te behouden.

De materiaalkeuze heeft een directe invloed op de tijd en complexiteit van het bewerkingsproces, wat op zijn beurt weer invloed heeft op de uiteindelijke kosten van het onderdeel.

| Materiaal | Relatieve kosten | Moeilijkheid bij machinale bewerking | Algemene toepassingen |

|---|---|---|---|

| Acryl (PMMA) | Laag | Matig (bros) | Lenzen, lichtbuizen, displays |

| Polypropyleen (PP) | Zeer laag | Matig (gomachtig) | Levende scharnieren, vloeistoftanks |

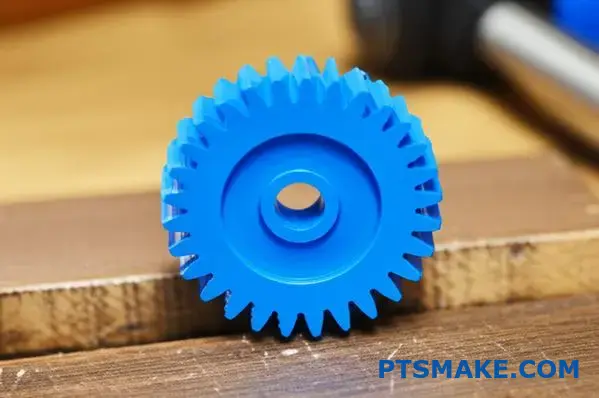

| Delrin (POM) | Matig | Gemakkelijk | Tandwielen, lagers, mallen |

| PEEK | Zeer hoog | Moeilijk | Medische implantaten, ruimtevaartonderdelen |

Uiteindelijk is de beste keuze een gezamenlijke beslissing. Door de eisen van de toepassing en het projectbudget te bespreken, kunnen we een materiaal vinden dat de vereiste prestaties levert zonder onnodige kosten.

Het kiezen van de juiste kunststof vereist het in evenwicht brengen van mechanische, thermische en chemische eigenschappen met de praktische realiteit van uw budget en productietijdlijn. Deze holistische visie zorgt ervoor dat uw CNC-bewerkte onderdeel niet alleen functioneel en duurzaam is, maar ook kosteneffectief en produceerbaar.

Strenge toleranties en complexe geometrieën bereiken.

Ooit een kunststof onderdeel ontworpen met complexe rondingen en nauwe passingen, maar je toen zorgen gemaakt of het wel gemaakt kon worden? Wat als de kleinste dimensionale fout de functie van je hele assemblage ruïneert?

CNC kunststofbewerking pakt dit direct aan door computergestuurde precisie te gebruiken om complexe vormen te snijden en ongelooflijk krappe toleranties te bereiken. Vooral meerassige machines kunnen ingewikkelde geometrieën creëren in één enkele opstelling, waardoor zowel nauwkeurigheid als herhaalbaarheid voor de meest veeleisende toepassingen gegarandeerd worden.

De basis van precisie: Toleranties begrijpen

In de techniek is een "tolerantie" eenvoudigweg de aanvaardbare hoeveelheid variatie voor een bepaalde afmeting. Niets kan exact op maat worden gemaakt, dus toleranties definiëren een "go/no-go" bereik. Voor veel toepassingen is een standaardtolerantie van ±0,005" (0,127 mm) voldoende. Voor onderdelen met hoge prestaties, vooral in assemblages, moeten we echter veel nauwere toleranties realiseren. Hier wordt de precisie van CNC-verspaning onmisbaar. Hiermee kunnen we afmetingen controleren tot op een paar duizendste van een inch, zodat onderdelen precies passen en werken zoals ze ontworpen zijn. Om deze nauwe toleranties in kunststoffen te kunnen handhaven, is een grondige kennis nodig van hoe verschillende materialen zich gedragen tijdens het bewerken - sommige kunststoffen kunnen vervormen door de druk van het gereedschap of uitzetten door hitte.

Meerassig verspanen: De sleutel tot complexiteit

Wanneer een ontwerp ondersnijdingen, schuine gaten of gladde, organische oppervlakken bevat, schiet de traditionele 3-assige bewerking tekort. Dit is waar meerassige machines een spelbreker zijn voor CNC kunststofbewerking.

Wat is meerassig verspanen?

Terwijl een machine met 3 assen het gereedschap langs de lineaire X-, Y- en Z-assen beweegt, voegt een machine met 5 assen daar twee rotatieassen aan toe. Hierdoor kan het snijgereedschap het werkstuk vanuit vrijwel elke richting benaderen. Het besturingssysteem van de machine vertaalt de CAD-gegevens in precieze bewegingen, gestuurd door complexe kinematica3 om er zeker van te zijn dat het gereedschapspad perfect is. Deze mogelijkheid maakt het mogelijk om onderdelen te maken die vroeger als onmogelijk beschouwd werden om in één stuk te bewerken.

Voordelen voor complexe kunststof onderdelen

Het belangrijkste voordeel van 5-assig bewerken is de mogelijkheid om complexe vormen in één enkele opstelling te bewerken. Elke keer dat een onderdeel in een machine wordt verwijderd en opnieuw wordt opgespannen, is er een klein risico op het introduceren van fouten. Door het werkstuk in één opspanning te bewerken, verbeteren we de maatnauwkeurigheid en herhaalbaarheid drastisch.

| Functie | 3-assig CNC machinaal bewerken | 5-assig CNC verspanen |

|---|---|---|

| Deelcomplexiteit | Eenvoudig tot matig | Hoge, ingewikkelde geometrieën |

| Installatietijd | Meerdere opstellingen voor complexe onderdelen | Vaak enkelvoudige opstelling |

| Nauwkeurigheid | Goed, maar risico op fouten met opnieuw fixtureren | Uitstekend, hoge precisie |

| Toegang gereedschap | Beperkt tot top-down benadering | Kan onderdeel vanuit meerdere hoeken benaderen |

| Ideaal voor | Behuizingen, platen, basisbeugels | Waaiers, medische implantaten, robotarmen |

Precisie in actie: Branchespecifieke toepassingen

In veel sectoren is het bereiken van nauwe toleranties niet alleen een kwaliteitsmaatstaf; het is een fundamentele vereiste voor veiligheid, betrouwbaarheid en prestaties. Een onderdeel dat ook maar een fractie afwijkt van de specificaties kan leiden tot systeemfalen. Bij PTSMAKE hebben we samengewerkt aan projecten waar dit niveau van precisie is niet onderhandelbaar.

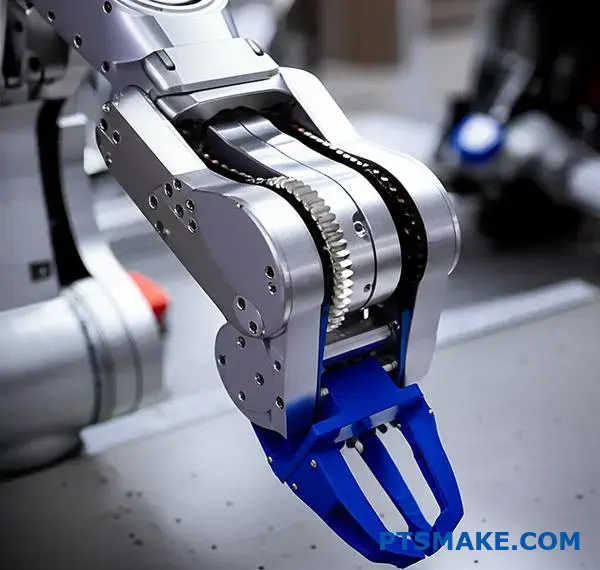

Robotica en automatisering

In een robotarm moeten tientallen bewerkte onderdelen perfect in elkaar passen. De tandwielen, gewrichten en kaken van de eindeffector moeten nauwkeurig uitgelijnd zijn om te kunnen functioneren zonder te binden of overmatige slijtage te vertonen. We gebruiken vaak materialen als Delrin (POM) en PEEK vanwege hun stabiliteit en sterkte, met strakke toleranties voor een soepele, herhaalbare beweging gedurende miljoenen cycli.

Medische apparaten

Voor medische componenten kan precisie van levensbelang zijn. Chirurgische geleidingen, diagnostische machineonderdelen en implantaten op maat moeten exact voldoen aan de ontwerpspecificaties. In eerdere projecten met klanten hebben we onderdelen gemaakt van biocompatibele kunststoffen zoals Ultem en PEEK waarbij de toleranties in microns worden gemeten, zodat ze vlekkeloos integreren met andere onderdelen en, nog belangrijker, veilig zijn voor gebruik door de patiënt.

Auto-onderdelen

Het moderne voertuig is een complex systeem van sensoren, connectoren en elektronische modules. De kunststof behuizingen voor deze componenten moeten niet alleen perfect passen in krappe ruimtes, maar ook de gevoelige elektronica beschermen tegen trillingen, vocht en extreme temperaturen. Nauwkeurige pasvormen zijn essentieel om effectieve afdichtingen te maken en betrouwbaarheid op lange termijn te garanderen.

| Industrie | Typisch plastic onderdeel | Kritieke tolerantie-eis |

|---|---|---|

| Medisch | Chirurgische gids | ±0,001" (0,025 mm) |

| Robotica | Grijperbek | ±0,002" (0,050 mm) |

| Automotive | Sensorbehuizing | ±0,005" (0,127 mm) |

| Ruimtevaart | Interieur connector | ±0,003" (0,076 mm) |

Verder dan de machine: Factoren die precisie beïnvloeden

Een geavanceerde 5-assige machine is weliswaar cruciaal, maar slechts een deel van de vergelijking. Echte precisie komt voort uit een holistische benadering. De keuze van het snijgereedschap, de snijsnelheden en voedingen, de kwaliteit van de CAM-programmering en zelfs de temperatuur in de werkplaats spelen allemaal een rol. Inzicht in de unieke eigenschappen van elke kunststof, zoals de thermische uitzettingssnelheid, is van vitaal belang voor het compenseren van materiaalbewegingen tijdens het CNC kunststofbewerkingsproces.

Het bereiken van nauwe toleranties in kunststof onderdelen met complexe geometrieën is essentieel voor kritische industrieën zoals de medische, robotica en automobielindustrie. Geavanceerde CNC kunststofbewerking, vooral met meerassige mogelijkheden, levert de nodige precisie, maar echt succes hangt ook af van deskundige programmering, materiaalkennis en een holistische productiebenadering.

Best Practices voor gereedschap- en machine-instelling.

Heb je ooit een perfect ontworpen kunststof onderdeel zien mislukken door een slechte oppervlakteafwerking of onjuiste afmetingen? Vaak ligt het probleem niet in het ontwerp, maar in de instelling.

Om optimale resultaten te behalen bij het cnc bewerken van kunststof is een gedisciplineerde aanpak nodig. Dit omvat het selecteren van de juiste snijgereedschappen voor de specifieke kunststof, nauwkeurige machinekalibratie en een schone, methodische opstelling om maatnauwkeurigheid en een superieure oppervlakteafwerking te garanderen.

De cruciale rol van gereedschapsselectie

Het succes van elk cnc kunststof bewerkingsproject begint lang voordat de machine wordt ingeschakeld. Het begint met het kiezen van het juiste gereedschap voor de klus. In tegenstelling tot metalen zijn kunststoffen slechte warmtegeleiders. Het gebruik van het verkeerde gereedschap kan snel genoeg wrijving genereren om het materiaal te smelten, wat resulteert in een gomachtige bende en een geruïneerd onderdeel.

Gereedschapsmateriaal: Hardmetaal vs. hogesnelheidsstaal (HSS)

Voor de meeste kunststoftoepassingen zijn gereedschappen van HSS (High-Speed Steel) voldoende en kosteneffectief. Ze kunnen worden geslepen tot een zeer scherpe rand, wat cruciaal is om kunststof zuiver af te schuiven in plaats van te duwen. Bij het werken met schurende, versterkte kunststoffen zoals glasgevuld nylon of koolstofgevuld PEEK zijn hardmetalen gereedschappen echter essentieel. Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat de superieure slijtvastheid van hardmetaal een scherpe snijkant veel langer in stand houdt en hitteopbouw voorkomt die leidt tot smelten en slechte afwerking. Zonder een scherpe rand wrijf je het materiaal weg, wat ten koste gaat van de nauwkeurigheid en oppervlaktekwaliteit.

Gereedschapsgeometrie: Meer dan alleen scherpte

De vorm van het gereedschap is net zo belangrijk als het materiaal.

- Fluiten tellen: Minder groeven (meestal 1 of 2) zijn beter voor kunststoffen. Hierdoor is er meer ruimte voor spaanafvoer, waardoor wordt voorkomen dat spanen zich samenpakken, smelten en aan het gereedschap of onderdeel blijven kleven.

- Helixhoek: Een hogere spiraalhoek helpt om spanen omhoog en weg van de snijzone te trekken.

- Helling en vrijloophoeken: Positieve spaanhoeken en hoge vrijloophoeken verminderen de snijkrachten en wrijving. Dit resulteert in een schonere snede met minder warmte. Onze ervaring is dat zelfs een kleine afwijking in de geometrie van het gereedschap het uiteindelijke onderdeel kan beïnvloeden. Het is cruciaal om de slijtage van het gereedschap goed in de gaten te houden, omdat een bot gereedschap de snijkrachten verhoogt en overmatige hitte introduceert, wat interne spanningen en kromtrekken van het werkstuk kan veroorzaken. Een kleine hoeveelheid gereedschap Uitloop4 kan ook leiden tot een te groot gat of sleuf.

Hier is een korte handleiding die we intern gebruiken om gereedschap te matchen met veelgebruikte kunststoffen:

| Kunststof | Aanbevolen gereedschapstype | Belangrijke overwegingen |

|---|---|---|

| Acryl (PMMA) | Enkele fluit, gepolijst | Voorkomt craquelé en zorgt voor een heldere afwerking. |

| Delrin (POM) | 2-spoed, scherp HSS/Carbide | Machines gemakkelijk, focus op de evacuatie van chips. |

| PEEK (ongevuld) | 2-spoed hardmetaal, scherp | Schurend; vereist slijtvast gereedschap. |

| Nylon (glasgevuld) | 2-spoed hardmetaal, gecoat | Zeer abrasief; coating verlengt de levensduur van het gereedschap. |

Machinekalibratie en instelprocedures

Een geweldig gereedschap is nutteloos als de machine waarop het staat niet goed is ingesteld en gekalibreerd. Voor precisie cnc kunststofbewerking is consistentie alles, en die consistentie komt van een machine die precies zo presteert als verwacht, elke keer weer. Dit is geen "instellen en vergeten" proces; het vereist voortdurende aandacht.

De fundering: Machineniveau en stabiliteit

Het klinkt misschien eenvoudig, maar de fysieke stabiliteit van de CNC machine is van het grootste belang. De machine moet perfect waterpas staan en op een stevige fundering om trillingen te minimaliseren. Trillingen zijn de vijand van een goede oppervlakteafwerking. Zelfs kleine trillingen kunnen zich vertalen in klapperende sporen op het oppervlak van je kunststof onderdeel, wat vooral opvalt bij materialen als acryl of polycarbonaat die er gepolijst uit moeten zien. We voeren regelmatig controles uit op het nivelleren van onze machines, vooral na belangrijke veranderingen op de werkvloer.

Routinematige kalibratie voor langdurige precisie

Kalibratie zorgt ervoor dat de bewegingen van de machine nauwkeurig zijn. Als de controller een beweging van 10 mm opdraagt, moet de as precies 10 mm bewegen.

- Compensatie voor terugslag: Dit corrigeert de kleine hoeveelheid speling in de aandrijfschroeven. Na verloop van tijd kan mechanische slijtage de speling vergroten, wat leidt tot maatonnauwkeurigheden. We voeren regelmatig kalibratietests uit om dit te meten en te compenseren.

- Uitlijning van as en as: De spindel moet perfect loodrecht op het machinebed staan. Elke verkeerde uitlijning resulteert in conische wanden en vormen die niet haaks zijn. Na uitgebreid onderzoek bij onze klanten naar componenten voor medische apparatuur, leerden we dat zelfs een kleine foutieve uitlijning later assemblageproblemen kan veroorzaken.

Spanklemmen: Vastzetten zonder te beschadigen

Kunststoffen zijn veel zachter dan metalen en kunnen gemakkelijk beschadigd of vervormd raken door overmatige klemdruk. Het gebruik van standaard machinevizieren met gekartelde bekken is een recept voor een ramp.

- Zachte kaken: We bewerken vaak aangepaste bekken van aluminium of zelfs een blok van dezelfde kunststof om onderdelen stevig vast te houden zonder het oppervlak te beschadigen.

- Vacuümtafels: Voor vlakke kunststofplaten levert een vacuümtafel een gelijkmatige, verdeelde houdkracht over het hele werkstuk, zodat er geen klemmen nodig zijn.

- Opspanning: Voor complexe onderdelen is een op maat gemaakte opspanning vaak de beste oplossing. Deze ondersteunt het onderdeel goed en zorgt ervoor dat het stevig en in de juiste oriëntatie wordt vastgehouden voor de bewerking.

Hier is een vereenvoudigde checklist die ons team helpt om consistent te blijven:

| Checkpoint | Actie | Waarom het belangrijk is |

|---|---|---|

| Reinheid van de machine | Verwijder alle spanen uit het werkgebied. | Voorkomt spaaninterferentie en zorgt voor nauwkeurige plaatsing. |

| Gereedschapshouder en spindelconus | Veeg schoon voordat je het gereedschap plaatst. | Zorgt voor minimale gereedschapuitloop en maximale stijfheid. |

| Werkstukzitting | Bevestig onderdeel is vlak tegen parallellen. | Garandeert de nauwkeurigheid van de Z-as en voorkomt kantelen. |

| Koelmiddel/luchtstraal | Controleer of de sproeiers goed zijn gericht. | Helpt bij het afvoeren van spanen en voorkomt smelten. |

Voor hoogwaardige cnc kunststofbewerking is een zorgvuldige instelling onontbeerlijk. De juiste gereedschapsselectie, regelmatige machinekalibratie en slimme strategieën voor werkopstelling hebben een directe invloed op de maatnauwkeurigheid, oppervlakteafwerking en integriteit van het product, waardoor een goed ontwerp wordt omgezet in een uitstekend eindproduct dat aan alle specificaties voldoet.

Snijparameters optimaliseren voor kunststoffen.

Worstelt u met gesmolten randen, slechte oppervlakteafwerking of zelfs gebarsten onderdelen bij het bewerken van kunststoffen? Veroorzaken deze problemen frustrerende vertragingen en kostbare materiaalverspilling bij uw projecten?

Het optimaliseren van snijsnelheid, voedingssnelheid, spindelsnelheid en snedediepte is onontbeerlijk voor succesvol kunststof bewerken. Deze parameters hebben een directe invloed op de warmteontwikkeling, oppervlaktekwaliteit en efficiëntie en vormen de basis om defecten te voorkomen en telkens weer nauwkeurige en betrouwbare resultaten te behalen.

Wanneer we een cnc-project voor kunststofbewerking aanpakken, zijn de eerste variabelen die we instellen de snijparameters. Het zijn niet zomaar getallen die je uit een tabel haalt; het zijn dynamische instructies die bepalen hoe het gereedschap reageert op het materiaal. Ze verkeerd instellen is de snelste manier om een werkstuk te ruïneren. Als je ze goed aanpakt, schittert het echte vakmanschap van precisiebewerking.

Het Core Duo: Snijsnelheid en aanvoersnelheid

Snijsnelheid (gemeten in Surface Feet per Minute of SFM) en voedingssnelheid (de snelheid waarmee het gereedschap door het materiaal beweegt) zijn fundamenteel met elkaar verbonden. Voor kunststoffen is het doel om een schone spaan te creëren die de warmte van het onderdeel afvoert. Een veelgemaakte fout is denken dat langzamer altijd veiliger is. Bij veel kunststoffen zorgt een te langzame beweging er niet voor dat het gereedschap effectief kan snijden, maar schuurt het tegen het materiaal en genereert het overmatige wrijving en hitte. Dit kan leiden tot smelten, vervuiling van het gereedschap en een slechte oppervlakteafwerking.

De balans vinden voor verschillende kunststoffen

De ideale balans verschilt aanzienlijk per kunststofsoort.

- Zachtere kunststoffen met een laag smeltpunt (bijv. HDPE, LDPE): Deze materialen kunnen smelten. We gebruiken vaak een hogere voedingssnelheid in combinatie met een gematigde snijsnelheid. Deze aanpak zorgt ervoor dat de snijkant constant in vers, koel materiaal beweegt, waardoor er een duidelijke spaan ontstaat en de warmteontwikkeling tot een minimum wordt beperkt.

- Hardere, schurende kunststoffen (bijv. PEEK, glasgevuld nylon): Deze vereisen een andere strategie. Hoewel ze beter met hitte omgaan, kan hun abrasieve aard snelle slijtage van het gereedschap veroorzaken. Hier kunnen we de snijsnelheid verlagen om de levensduur van het snijgereedschap te behouden, maar een constante voedingssnelheid aanhouden om wrijving te voorkomen. De sleutel is om de gereedschapsslijtage5 zonder overmatige hitte te introduceren die thermische stress kan veroorzaken.

In ons werk bij PTSMAKE hebben we interne richtlijnen ontwikkeld op basis van jaren testen. Hieronder staat een vereenvoudigde tabel met uitgangspunten die we vaak gebruiken als basis voordat we de fijnafstemming voor de geometrie van een specifiek onderdeel uitvoeren.

| Plastic Type | Snijsnelheid (SFM) | Toevoersnelheid (IPR) | Belangrijke overwegingen |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Neiging tot smelten; zorg voor een goede spaanafvoer. |

| Polycarbonaat (PC) | 500 - 800 | 0.005 - 0.015 | Kan bros zijn; vermijd overmatige druk op het gereedschap. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Werkt prachtig; uitstekende spaanvorming. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Schurend; gebruik hardmetalen gereedschap en controleer slijtage. |

Deze tabel dient als richtlijn, maar onthoud dat elke cnc-kunststofbewerking uniek is.

Naast snelheid en voeding voegen het spiltoerental en de snedediepte nog een extra controlelaag toe die een directe invloed heeft op zowel de kwaliteit van het werkstuk als de efficiëntie van de bewerking. Deze twee parameters zijn net zo kritisch en moeten in harmonie met de snijsnelheid en voedingssnelheid worden ingesteld. Ze negeren kan alle zorgvuldige berekeningen die je gemaakt hebt ongedaan maken.

Spilsnelheid en de invloed ervan op de spaanbelasting

Het spiltoerental (RPM) is direct gekoppeld aan je snijsnelheid, maar de belangrijkste relatie is die met de voedingssnelheid. Samen bepalen ze de "spaanbelasting" - de dikte van het materiaal dat door elke snijkant van het gereedschap wordt verwijderd. Een juiste spaanbelasting is cruciaal voor kunststoffen.

Waarom chipbelasting belangrijk is

- Te laag: Als het spiltoerental te hoog is voor de voedingssnelheid, is de spaanbelasting te klein. De groeven van het gereedschap wrijven dan tegen het plastic in plaats van het te snijden, waardoor veel warmte wordt opgewekt en het plastic smelt. Dit is een veel voorkomend probleem dat we zien bij defecte kunststof onderdelen.

- Te hoog: Als de voedingssnelheid te agressief is voor de spindelsnelheid, is de spaanbelasting te groot. Dit zet het snijgereedschap en het werkstuk enorm onder druk, waardoor het gereedschap kan breken, de kunststof kan afbrokkelen of een ruwe, haveloze oppervlakteafwerking kan ontstaan.

Bij eerdere projecten met klanten hebben we gemerkt dat een consistente, middelmatig dikke spaan ideaal is. Deze is sterk genoeg om van het onderdeel af te krullen en warmte mee te trekken.

Zaagdiepte: De afweging tussen efficiëntie en kwaliteit

Zaagdiepte (DOC) verwijst naar hoe diep het gereedschap in het materiaal grijpt in één werkgang. De verleiding is vaak groot om de snedediepte te maximaliseren om materiaal sneller te verwijderen en cyclustijden te verkorten. Met kunststoffen kan dit echter een rampzalige aanpak zijn.

Ondiep vs. diep snijden

Een diepe snede concentreert een grote hoeveelheid energie en druk van het gereedschap in één gebied, wat kan leiden tot:

- Warmteopbouw: Meer materiaal snijden betekent meer wrijving en meer hitte.

- Deel doorbuiging: Kunststoffen zijn niet zo stijf als metalen. Een zware snede kan ervoor zorgen dat het materiaal buigt of weg buigt van het gereedschap, wat kan leiden tot onnauwkeurigheden in de afmetingen.

- Spanningsbreuk: Bepaalde kunststoffen, zoals acryl en polycarbonaat, zijn gevoelig voor spanningsscheuren wanneer ze worden blootgesteld aan hoge bewerkingskrachten.

Voor de meeste cnc-bewerkingen van kunststof geven we de voorkeur aan meerdere, ondiepere gangen boven één diepe. Deze strategie helpt de warmte te beheersen, vermindert de druk op het gereedschap en geeft ons veel meer controle over de uiteindelijke afmetingen en oppervlakteafwerking.

| Parameter | Agressieve strategie (hoog risico) | Conservatieve strategie (hoge kwaliteit) | Resultaat |

|---|---|---|---|

| Spindelsnelheid | Zeer hoog | Matig tot hoog | Brengt warmte en snijwerking in balans. |

| Toevoersnelheid | Zeer hoog | Matig | Creëert een goede chip om warmte af te voeren. |

| Zaagdiepte | Diep (enkele pas) | Ondiep (meerdere passen) | Vermindert spanning en voorkomt doorbuiging van onderdelen. |

Deze conservatieve aanpak lijkt op papier misschien langzamer, maar voorkomt uitval en herbewerking, waardoor het op de lange termijn veel efficiënter en kosteneffectiever is.

Het optimaliseren van snijparameters is essentieel voor cnc kunststofbewerking van hoge kwaliteit. Een uitgebalanceerde benadering van snijsnelheid, voedingssnelheid, spindelsnelheid en snedediepte voorkomt hitteschade en defecten, zorgt voor een superieure oppervlakteafwerking en behoudt de maatnauwkeurigheid voor een betrouwbare en efficiënte productie.

Voordelen van snelle prototyping en productie in kleine oplages.

Heb je ooit een paar functionele onderdelen nodig gehad om te testen, maar werd je geconfronteerd met offertes voor dure, tijdrovende spuitgietgereedschappen? Dit creëert vaak een groot knelpunt in de productontwikkeling.

CNC kunststofbewerking is de ideale oplossing en biedt een ongeëvenaarde snelheid en kosteneffectiviteit voor het maken van high-fidelity functionele prototypes en kleine productieruns. Er is geen duur gereedschap nodig, waardoor het ontwerp snel kan worden aangepast en de markt sneller kan worden betreden.

De reis van een digitaal CAD-model naar een fysiek onderdeel dat je kunt vasthouden is waar de echte magie gebeurt bij productontwikkeling. CNC kunststofbewerking is een krachtige brug die deze overgang sneller en efficiënter dan ooit maakt. Het gaat niet alleen om het maken van een look-alike model; het gaat om het produceren van een functioneel onderdeel dat zich precies gedraagt zoals bedoeld.

De snelheid van iteratie

Een van de belangrijkste voordelen van CNC verspanen voor prototyping is snelheid. Omdat het proces direct vanuit een 3D CAD-bestand werkt, kunnen we binnen enkele uren na ontvangst van een ontwerp beginnen met het snijden van materiaal. We hoeven geen weken te wachten om een mal te maken en te testen. Als er na het testen van het eerste prototype een ontwerpfout wordt ontdekt, kan een ingenieur het CAD-model gewoon bijwerken. We kunnen dan een herziene versie machinaal produceren, soms nog op dezelfde dag. Deze snelle feedbackloop is van onschatbare waarde, zodat ontwerpteams hun producten snel en vol vertrouwen kunnen verfijnen. Bij PTSMAKE hebben we dit proces de ontwikkelingstijd zien verkorten met maar liefst 50-70% in vergelijking met traditionele methoden waarvoor gereedschap nodig is.

Functioneel testen met materialen van productiekwaliteit

Prototypes moeten getest worden onder echte omstandigheden. Met CNC-verspaning kun je exact dezelfde kunststof gebruiken als voor het uiteindelijke productieonderdeel, of dat nu ABS, polycarbonaat, PEEK of nylon is. Dit betekent dat je zinvolle functionele tests kunt uitvoeren op sterkte, chemische weerstand en thermische stabiliteit. De onderdelen vertonen echte isotrope materiaaleigenschappen6Hierdoor zijn de testresultaten betrouwbaar en direct toepasbaar op het uiteindelijke massaproduct. Dit is een belangrijk voordeel ten opzichte van sommige 3D printmethodes waarbij de materiaaleigenschappen kunnen variëren afhankelijk van de bouwrichting.

De kloof naar productie overbruggen

CNC-bewerkte prototypes vormen een perfecte "brug" voordat u overgaat tot massaproductie. Door de vorm, pasvorm en functie van het ontwerp te valideren met een handvol machinaal bewerkte onderdelen van hoge kwaliteit, kunt u de investering in dure spuitgietgereedschappen aanzienlijk verlagen.

| Functie | CNC kunststofbewerking (prototype) | Spuitgietmatrijzen (Prototype) |

|---|---|---|

| Doorlooptijd | 1-10 dagen | 4-8 weken |

| Kosten voor 1-100 onderdelen | Laag tot gemiddeld | Extreem hoog |

| Ontwerpflexibiliteit | Zeer hoog (Gemakkelijk om CAD te veranderen) | Zeer laag (dure aanpassingen aan schimmel) |

| Materiaalkeuze | Breed assortiment productiekunststoffen | Beperkt tot de compatibiliteit van het gereedschap |

Naast prototyping is CNC kunststofbewerking een ongelooflijk krachtig hulpmiddel voor kleine productieseries. Niet elk product is bestemd voor productie van miljoenen stuks. Veel toepassingen in sectoren als de ruimtevaart, medische apparatuur en aangepaste machines vereisen kleine series van zeer nauwkeurige onderdelen, vaak tussen de 100 en 5000 stuks. In deze scenario's zijn traditionele productiemethoden zoals spuitgieten gewoon niet rendabel. De initiële gereedschapskosten zouden de prijs per onderdeel onbetaalbaar hoog maken. CNC bewerking wordt dan de primaire productiemethode en niet slechts een tijdelijke stap.

Kosteneffectiviteit zonder afschrijving van gereedschap

De grootste kostenpost bij spuitgieten is de stalen mal zelf. Deze kosten worden afgeschreven of gespreid over het totale aantal geproduceerde onderdelen. Als je honderdduizenden onderdelen maakt, zijn de gereedschapskosten per onderdeel verwaarloosbaar. Als je echter maar 500 onderdelen nodig hebt, worden de gereedschapskosten gedeeld door 500, wat leidt tot een zeer hoge eenheidsprijs. CNC-bewerking omzeilt dit probleem volledig. Er is geen gereedschap. De kosten zijn gebaseerd op machinetijd, materiaal en arbeid, waardoor het een lineaire en voorspelbare uitgave is. Dit maakt het de meest financieel haalbare optie voor productie in kleine series.

Productie en voorraadbeheer op aanvraag

Productie van kleine aantallen met CNC-verspaning maakt ook een flexibeler on-demand productiestrategie mogelijk. In plaats van duizenden onderdelen te produceren om aan een minimale bestelhoeveelheid te voldoen en ze vervolgens op te slaan in een magazijn, kunt u onderdelen bestellen wanneer u ze nodig hebt. Deze aanpak, die we bij veel van onze klanten helpen implementeren, verlaagt de voorraadkosten, minimaliseert het risico van verouderde voorraad als een ontwerp wordt bijgewerkt en verbetert de cashflow. Het is een slanke productiebenadering die perfect geschikt is voor de snel veranderende markt van vandaag.

Marktonderzoek en proefprojecten

Voordat bedrijven overgaan tot een grootschalige productlancering, moeten ze vaak markttests of een proefrun uitvoeren. CNC-verspaning is de perfecte methode om de eerste paar honderd of duizend stuks te produceren voor een eerste lancering. Het stelt je in staat om je product snel in handen van echte klanten te krijgen en waardevolle feedback te verzamelen zonder de enorme investering vooraf en de risico's van hard gereedschap.

| Productievolume | Aanbevolen methode | Belangrijke overwegingen |

|---|---|---|

| 1-100 eenheden | CNC Bewerking / 3D afdrukken | Snelheid en functionele testbehoeften. |

| 100-5.000 eenheden | CNC-bewerking | Vermijdt hoge gereedschapskosten voor kleine hoeveelheden. |

| 5.000+ eenheden | Spuitgieten | Laagste kosten per onderdeel na afschrijving van gereedschap. |

CNC kunststofbewerking blinkt uit in rapid prototyping door snelle, gereedschapsloze iteraties met productiekwaliteit materialen mogelijk te maken. Voor de productie van kleine aantallen is het een kosteneffectief alternatief voor het dure spuitgieten, waardoor de financiële risico's afnemen en productie op aanvraag en een snellere markttoegang mogelijk wordt.

Kwaliteitsgarantie en consistentie in CNC kunststof onderdelen.

Heb je ooit te maken gehad met de frustratie van het ontvangen van een partij kunststof onderdelen waarvan de kwaliteit van stuk tot stuk verschilt? Dit kan een hele tijdlijn van een project doen ontsporen.

Echte consistentie in CNC kunststofbewerking wordt bereikt door een combinatie van strenge inspectieprotocollen, gestandaardiseerde procescontroles en de inherente precisie van computergestuurde technologie. Deze systematische aanpak zorgt ervoor dat elk onderdeel op betrouwbare wijze voldoet aan de strenge ontwerpspecificaties, waardoor de variabiliteit tot een minimum wordt beperkt en de prestaties gegarandeerd zijn.

Kwaliteitsgarantie is niet alleen een laatste stap; het is een filosofie die in het hele productieproces is verankerd. Vanaf het moment dat we een CAD-bestand ontvangen tot de uiteindelijke verzending, is elke fase ontworpen om variabiliteit te elimineren en consistentie te garanderen. Het begint met een uitgebreide controle van de ontwerpspecificaties, inclusief toleranties, materiaalvereisten en eventuele specifieke GD&T-aanwijzingen (geometrische dimensionering en toleranties).

Kwaliteitscontrole tijdens het proces (IPQC)

We wachten niet tot het einde om de kwaliteit te controleren. IPQC is cruciaal voor het behouden van consistentie tijdens een productierun. Dit houdt in dat we periodiek onderdelen rechtstreeks van de CNC-machine halen om ze te meten en te inspecteren. Zo kunnen we potentiële afwijkingen vroegtijdig opsporen, of ze nu worden veroorzaakt door gereedschapsslijtage, machineafwijkingen of subtiele materiaalvariaties. Deze proactieve aanpak voorkomt de productie van een groot aantal onderdelen die niet aan de specificaties voldoen en bespaart tijd en middelen. Het gebied van Metrologie7 levert de basisprincipes voor deze nauwkeurige metingen en zorgt ervoor dat onze instrumenten gekalibreerd zijn en onze methoden degelijk.

Eerste artikelinspectie (FAI)

Voordat we een volledige productierun opstarten, voeren we altijd een eerste artikelinspectie uit. Het eerste geproduceerde onderdeel wordt nauwkeurig gemeten aan de hand van elke afzonderlijke afmeting en specificatie op de tekening. Dit FAI-rapport is een cruciaal document dat controleert of onze instellingen, programmering en gereedschappen correct zijn. Het dient als "gouden monster" of benchmark voor de rest van de productie.

| Inspectiefase | Doel | Belangrijkste activiteiten |

|---|---|---|

| Materiaalverificatie | Zorgt ervoor dat grondstoffen voldoen aan projectspecificaties. | Controleer materiaalcertificaten, voer indien nodig hardheidstests uit. |

| Inspectie eerste artikel | Valideert de productieopstelling en het productieproces. | Volledig dimensionale lay-out, vergelijking met CAD en tekeningen. |

| In-proces controle | Bewaakt de consistentie tijdens de productie. | Regelmatige bemonstering, meting van sleutelkenmerken, controles op gereedschapsslijtage. |

| Eindinspectie | Bevestigt dat de hele batch voldoet aan de kwaliteitsnormen. | Steekproefsgewijze of 100% inspectie, visuele controles, beoordeling van documentatie. |

De rol van technologie

Moderne CNC machines zijn ongelooflijk nauwkeurig, maar ze zijn slechts zo goed als de systemen die ze ondersteunen. Bij PTSMAKE gebruiken we geavanceerde coördinatenmeetmachines (CMM's) en andere gekalibreerde inspectie-instrumenten om complexe geometrieën te meten met een nauwkeurigheid op microniveau. Deze gegevens worden niet alleen gebruikt om een goedkeurings- of afkeuringsbeslissing te nemen, maar ook om de processtabiliteit te analyseren en continu verbeteringen aan te brengen. Dankzij deze toewijding aan technologie en processen leveren we consistent kunststof cnc bewerkingsonderdelen van hoge kwaliteit.

Naast het bewerkingsproces zelf zijn nabewerkingsstappen en een robuust kwaliteitsmanagementsysteem (QMS) essentieel om de betrouwbaarheid en consistentie van het eindproduct te garanderen. Zelfs het meest nauwkeurig bewerkte onderdeel kan worden aangetast door inconsistente afwerking of slechte behandeling. Daarom behandelen we deze laatste stappen met dezelfde zorg en controle als het eerste snijden.

Gestandaardiseerde post-processing protocollen

Nabewerking is geen bijzaak; het is een kritieke productiestap die de functie, het uiterlijk en de duurzaamheid van een onderdeel beïnvloedt. Of het nu gaat om het afbramen van scherpe randen, polijsten met damp voor optische helderheid of parelstralen voor een uniforme matte afwerking, we volgen gestandaardiseerde protocollen voor elke procedure. Dit zorgt ervoor dat elk onderdeel in een batch dezelfde oppervlakteafwerking en esthetische kwaliteit heeft.

Consistentie oppervlakteafwerking

Het bereiken van een consistente oppervlakteafwerking (Ra) is van vitaal belang voor veel toepassingen, vooral voor onderdelen die afdichtende oppervlakken vereisen of specifieke esthetische vereisten hebben. We beheersen dit door:

- Geprogrammeerde freesbanen: Specifieke nabewerkingsgereedschapsbanen gebruiken in de CAM-software om een uniforme textuur te creëren.

- Gecontroleerde handmatige processen: Wanneer handmatige afwerking vereist is, zijn onze technici getraind in specifieke technieken en gebruiken ze gecontroleerde schuurmiddelen en gereedschappen om variaties te voorkomen.

- Oppervlakteruwheidstesters: We gebruiken profilometers om te meten en te controleren of de oppervlakteafwerking voldoet aan de specificaties van de tekening.

Deze aandacht voor detail zorgt ervoor dat het laatste onderdeel er precies zo uitziet en aanvoelt als het eerste.

Kwaliteitsbeheersysteem (QMS) en traceerbaarheid

Een gevestigd QMS, zoals onze ISO 9001-certificering, vormt het kader voor al onze activiteiten op het gebied van kwaliteitsborging. Het is niet zomaar een certificaat aan de muur; het is een levend systeem dat bepaalt hoe we werken. Een belangrijk onderdeel hiervan is traceerbaarheid. Van het partijnummer van de grondstof tot de specifieke machine en operator die aan een opdracht hebben gewerkt, we kunnen de hele geschiedenis traceren van elk onderdeel dat we produceren. Dit is van onschatbare waarde voor het oplossen van problemen en om onze klanten te voorzien van de documentatie die ze nodig hebben voor hun eigen kwaliteitssystemen, vooral in de medische en luchtvaartindustrie. Deze traceerbaarheid schept vertrouwen en neemt zorgen weg over de betrouwbaarheid van onderdelen op de lange termijn. Het is een kernonderdeel van onze missie bij PTSMAKE om een betrouwbare productiepartner te zijn.

Om een constante kwaliteit van CNC kunststof onderdelen te garanderen, is een veelzijdige aanpak nodig. Deze combineert de inherente precisie van CNC technologie met strenge procesinspecties, gedetailleerde FAI rapporten en gestandaardiseerde nabewerking. Dit garandeert dat elk onderdeel voldoet aan strenge specificaties, waardoor betrouwbaarheid van het eerste tot het laatste onderdeel gegarandeerd is.

Leverancierscommunicatie en het stroomlijnen van het inkoopproces?

Heb je wel eens het gevoel dat je project vastzit in een lus van miscommunicatie met je leverancier, wat leidt tot kostbare vertragingen en herstelwerkzaamheden? Dit is een veel voorkomende frustratie die zelfs de best geplande plannen kan doen ontsporen.

Het stroomlijnen van de inkoop voor CNC kunststofbewerking houdt in dat er duidelijke communicatieprotocollen worden opgesteld, dat er vanaf het begin uitgebreide technische documentatie wordt geleverd en dat er wordt samengewerkt met leveranciers die geïntegreerde diensten aanbieden. Deze proactieve benadering minimaliseert onduidelijkheid, verkort doorlooptijden en zorgt ervoor dat uw project op schema blijft en binnen het budget blijft.

De basis: Duidelijke en consistente communicatie

Effectieve communicatie bestaat niet alleen uit het versturen van e-mails, maar ook uit het creëren van een gedeeld begrip van de doelstellingen van het project vanaf de eerste dag. Bij elk cnc kunststofbewerkingsproject is dubbelzinnigheid de vijand van precisie. Hoe meer details je vooraf verstrekt, hoe soepeler het hele proces zal verlopen. Het succes van een project hangt vaak af van de kwaliteit van de eerste informatie-uitwisseling.

Een uitgebreid TDP-pakket (Technical Data Package) maken

Voordat je zelfs maar een offerte aanvraagt, is een compleet technisch gegevenspakket (TDP) je krachtigste hulpmiddel. Dit is niet zomaar een 3D-model. Een robuust TDP laat geen ruimte voor gissingen.

- 3D CAD-bestanden: Native bestanden (zoals STEP of IGS) zijn essentieel.

- 2D Technische tekeningen: Deze moeten duidelijk kritieke afmetingen, toleranties, vereisten voor oppervlakteafwerking (bijvoorbeeld Ra-waarden) en materiaalspecificaties definiëren.

- Materiaalopgaven: Wees specifiek. Geef in plaats van alleen "ABS" aan "ABS, zwart, Lustre-lok L-100" als dat is wat je nodig hebt.

- Hoeveelheid en tijdlijn: Specificeer het aantal onderdelen dat nodig is voor prototypes, proefruns en massaproductie, samen met de beoogde leveringsdata.

Een belangrijk onderdeel van deze eerste discussie is een grondige herziening van Ontwerp voor maakbaarheid (DFM)8 principes. Een ervaren leverancier zal uw TDP analyseren en feedback geven die de kwaliteit van het onderdeel kan verbeteren en de kosten kan verlagen voordat er ook maar één chip plastic is gesneden.

Een communicatiecadans vaststellen

Als een project eenmaal van start gaat, laat de communicatie dan niet op een laag pitje staan. Spreek een regelmatig updateschema af. Dit hoeft geen lange vergadering te zijn. Een eenvoudige wekelijkse e-mail met voortgangsfoto's of een snelle statuscontrole kan voorkomen dat kleine problemen grote problemen worden.

| Slechte communicatie | Effectieve communicatie |

|---|---|

| Vage e-mails en mondelinge instructies | Gedetailleerde TDP en schriftelijke documentatie |

| Ervan uitgaande dat de leverancier het volgende begrijpt | Een startgesprek plannen om alle specificaties te bespreken |

| Geen geplande updates | Wekelijkse voortgangsrapporten met foto's |

| Vertraagde antwoorden op vragen | Een vast aanspreekpunt voor snelle antwoorden |

Door deze duidelijke verwachtingen vanaf het begin vast te stellen, bouw je een basis van vertrouwen en transparantie die tijdens het hele productieproces zijn vruchten afwerpt.

Het strategische voordeel van een geïntegreerde partner

Eén leverancier beheren is een uitdaging. Het beheren van meerdere leveranciers voor verschillende productieprocessen kan al snel een logistieke nachtmerrie worden. Dit is waar samenwerken met een bedrijf dat geïntegreerde oplossingen biedt een aanzienlijk voordeel biedt, vooral voor complexe projecten die meer vereisen dan alleen cnc kunststofbewerking.

Complexe toeleveringsketens vereenvoudigen

Neem een project dat begint met CNC-bewerkte prototypes en dan overgaat op grote volumes spuitgieten voor productie. Jongleren met een CNC-werkplaats en een aparte spuitgietfaciliteit brengt meerdere potentiële storingspunten met zich mee. Je moet twee contactpersonen, twee kwaliteitscontrolesystemen en twee verzendschema's beheren. Onze ervaring bij PTSMAKE is dat deze versnippering leidt tot vertragingen en inconsistenties in de kwaliteit. Eén geïntegreerde partner regelt de hele workflow onder één dak. Wij beheren de overgang van bewerkt prototype naar spuitgietproduct, zodat de ontwerpintentie behouden blijft en de kwaliteit consistent is. Deze uniforme aanpak vereenvoudigt alles voor u.

Doorlooptijden verkorten en uw project minder risicovol maken

Werken met één partner heeft een directe en positieve invloed op de tijdlijn van je project.

- Geen transittijd: Onderdelen hoeven niet te worden vervoerd van een machinewerkplaats naar een spuitgietfaciliteit. Dit alleen al kan dagen of zelfs weken besparen.

- Unified Quality Control: Hetzelfde kwaliteitsteam houdt toezicht op het hele project. Ze begrijpen de kritieke functies uit de prototypefase en zorgen ervoor dat deze in de productie behouden blijven.

- Naadloze DFM: Het team dat DFM-feedback heeft gegeven voor je bewerkte onderdelen is hetzelfde team dat je spuitgietmatrijs bewerkt. Deze continuïteit zorgt ervoor dat de productiekennis in elke fase wordt meegenomen.

| Aanpak met meerdere leveranciers | Geïntegreerde partnerbenadering |

|---|---|

| Meerdere contactpunten | Eén aanspreekpunt |

| Potentieel voor kwaliteitsvariatie | Consistente kwaliteitscontrole |

| Extra tijd voor verzending en logistiek | Geen vertragingen bij interne doorvoer |

| Gefragmenteerde DFM-feedback | Samenhangende DFM van begin tot eind |

| Hogere managementoverhead | Gestroomlijnd projectbeheer |

Uiteindelijk draait een gestroomlijnd inkoopproces niet alleen om het vinden van de laagste prijs. Het gaat om het vinden van een partner die de complexiteit kan verminderen, risico's kan beperken en kan optreden als een verlengstuk van uw eigen team. Deze holistische aanpak is de snelste en meest betrouwbare manier om een product van hoge kwaliteit op de markt te brengen.

Effectieve communicatie met leveranciers staat of valt met duidelijke documentatie en regelmatige updates. Samenwerken met een geïntegreerde leverancier voor complexe cnc kunststofbewerking projecten stroomlijnt de inkoop verder, waardoor de complexiteit, doorlooptijden en kans op fouten aanzienlijk worden verminderd en het traject van ontwerp tot productie soepeler verloopt.

Leer hoe de machine gereedschapsbanen berekent, wat cruciaal is voor het maken van vloeiende rondingen en nauwkeurige complexe geometrieën. ↩

Leer hoe de neiging van een materiaal om vocht te absorberen de stabiliteit en prestaties kan beïnvloeden. ↩

De basisprincipes van machinebewegingen begrijpen die zeer nauwkeurig verspanen mogelijk maken. ↩

Begrijp hoe deze kleine imperfectie de tolerantie en oppervlakteafwerking van uw onderdeel drastisch kan beïnvloeden. Klik voor meer informatie. ↩

Leer meer over de verschillende soorten gereedschapsslijtage om een betere diagnose te kunnen stellen en voortijdige defecten aan gereedschap bij uw machinale bewerkingen te voorkomen. ↩

Begrijp waarom materiaaleigenschappen consistent zijn in alle richtingen en waarom dit van belang is voor de sterkte van uw onderdeel. ↩

Bekijk deze link om te begrijpen hoe de wetenschap van het meten ervoor zorgt dat uw onderdelen aan de exacte specificaties voldoen. ↩

Leer hoe het toepassen van DFM-principes uw ontwerpen kan optimaliseren, de productiekosten kan verlagen en uw time-to-market kan versnellen. ↩