Het vinden van de juiste aluminium CNC-bewerkingsservice voelt overweldigend als de deadlines van uw project krap zijn en de kwaliteit niet in gevaar mag komen. Elke vertraging of elk defect onderdeel brengt uw hele productieschema in gevaar.

CNC-bewerkingsservice voor aluminium maakt gebruik van computergestuurde machines om aluminium nauwkeurig te snijden en te vormen tot aangepaste onderdelen. Dit biedt superieure nauwkeurigheid, snelle doorlooptijden en consistente kwaliteit voor industrieën die lichtgewicht, corrosiebestendige onderdelen nodig hebben.

Ik heb met honderden engineeringteams gewerkt die met dezelfde uitdagingen worstelen als jij. Ze hebben onderdelen nodig die aan exacte specificaties voldoen, op tijd arriveren en binnen hun budget passen. De juiste bewerkingspartner maakt het verschil tussen een succesvolle productlancering en kostbare vertragingen. Laat me u vertellen wat ik heb geleerd over het meteen goed doen van aluminium CNC-bewerking.

Wat is aluminium CNC-bewerkingsservice?

Ooit geworsteld met het vinden van een materiaal dat zowel licht is voor de prestaties als sterk genoeg voor uw toepassing? Het is een veelvoorkomende uitdaging bij het balanceren tussen ontwerpeisen en produceerbaarheid.

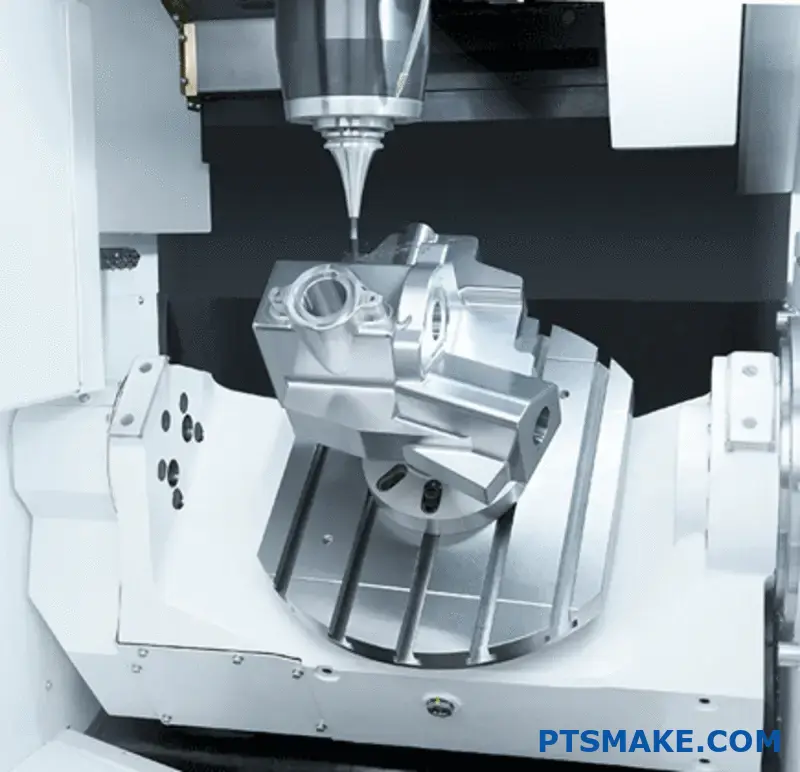

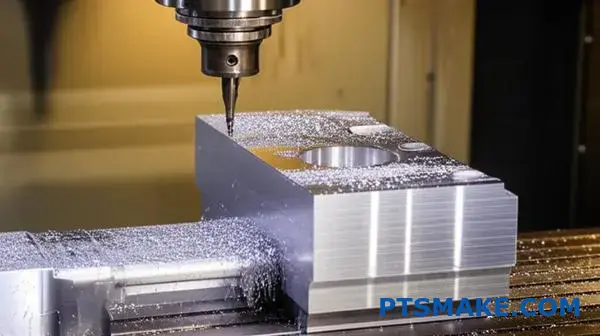

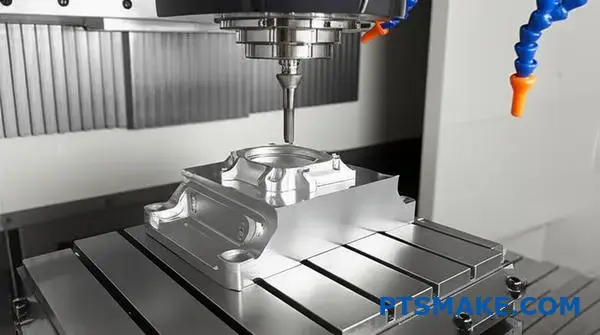

CNC-bewerking van aluminium is een zeer nauwkeurig productieproces waarbij computergestuurde machines blokken aluminium snijden, boren en vormen tot op maat gemaakte onderdelen. Deze subtractieve methode is ideaal voor het maken van complexe geometrieën met nauwe toleranties voor prototypes en productieruns.

In essentie vertaalt deze service een digitaal ontwerpbestand (zoals een CAD-model) naar fysieke instructies voor een machine. De CNC machine snijdt vervolgens nauwkeurig materiaal weg uit een massief aluminium blok om het uiteindelijke onderdeel te maken. Dit proces, bekend als subtractieve productie1is ongelooflijk precies.

Waarom aluminium een go-to-materiaal is

Aluminium is niet toevallig populair; de eigenschappen maken het een ideale kandidaat voor CNC-verspaning. Het biedt een fantastische verhouding tussen sterkte en gewicht, waardoor onderdelen duurzaam zijn zonder zwaar te zijn. De natuurlijke corrosiebestendigheid en uitstekende bewerkbaarheid betekenen dat we bij PTSMAKE complexe onderdelen sneller en efficiënter kunnen produceren, wat uiteindelijk ten goede komt aan de tijdlijnen en kosten van projecten.

| Eigendom | Voordeel voor machinale bewerking |

|---|---|

| Lichtgewicht | Vermindert gereedschapsslijtage en machinebelasting |

| Hoge verhouding sterkte/gewicht | Maakt duurzame en toch lichte onderdelen |

| Corrosiebestendigheid | Onderdelen gaan langer mee zonder secundaire afwerking |

| Uitstekende bewerkbaarheid | Snellere snijsnelheden, betere oppervlakteafwerking |

Een "aluminium CNC bewerkingsservice" draait niet alleen om het bezitten van de machines. Het gaat om het leveren van een complete oplossing. Dit omvat feedback over het ontwerp, begeleiding bij de materiaalkeuze en strenge kwaliteitscontroles om ervoor te zorgen dat elk onderdeel exact voldoet aan de specificaties. In eerdere projecten bij PTSMAKE hebben we gemerkt dat deze partnerschapsbenadering het verschil maakt tussen een eenvoudige leverancier en een productiepartner van de volgende generatie.

Belangrijkste sectoren die we bedienen

De veelzijdigheid van CNC bewerkt aluminium maakt het onmisbaar in vele high-tech gebieden. Van ruimtevaart tot consumentenelektronica, de vraag naar nauwkeurige, lichtgewicht en duurzame onderdelen is constant. Elke industrie maakt gebruik van de unieke voordelen van aluminium voor verschillende kritische toepassingen.

| Industrie | Veelvoorkomende aluminium CNC toepassingen |

|---|---|

| Ruimtevaart | Beugels, behuizingen, structurele onderdelen |

| Automotive | Motoronderdelen, ophangingscomponenten, chassisonderdelen |

| Medisch | Chirurgische instrumenten, apparaatbehuizingen |

| Elektronica | Koellichamen, behuizingen voor telefoons en laptops |

Kortom, een CNC-bewerkingsservice voor aluminium gebruikt computergestuurde processen om dit veelzijdige metaal te vormen tot nauwkeurige onderdelen. De unieke eigenschappen, zoals lichtgewicht en sterk, maken het onmisbaar voor kritieke industrieën, van lucht- en ruimtevaart tot de medische sector, en zorgen voor betrouwbare en hoogwaardige onderdelen.

Belangrijkste voordelen voor OEM's en technici?

Worstelt u met onderdelen die niet aan de specificaties voldoen of leveranciers die complexe prototypes niet aankunnen? Laten lange doorlooptijden en inconsistente kwaliteit uw projecten ontsporen en uw kosten oplopen?

CNC-bewerkingsdiensten voor aluminium bieden ongeëvenaarde precisie, nauwe toleranties en een snelle doorlooptijd voor zowel prototypes als volledige productie. Deze voordelen stellen OEM's en technici in staat om doorlooptijden te verkorten, de productkwaliteit te verbeteren en naadloos op te schalen van het eerste concept naar marktklare producten.

Ongeëvenaarde precisie en kwaliteit

Het belangrijkste voordeel van CNC-bewerking van aluminium is de ongelooflijke precisie. Voor ingenieurs betekent dit dat onderdelen consequent voldoen aan de ontwerpspecificaties, wat cruciaal is voor de prestaties en betrouwbaarheid van het eindproduct. Bij PTSMAKE werken we vaak met componenten waar zelfs een afwijking van een micron de functionaliteit kan beïnvloeden. Het proces zorgt ervoor dat elk onderdeel, van het eerste tot het duizendste, vrijwel identiek is. Dit niveau van herhaalbaarheid is moeilijk te bereiken met andere methoden. Precieze vereisten communiceren via een systeem als Geometrische dimensionering en toleranties2 is de sleutel tot een succesvolle uitkomst.

Invloed op assemblage en functie

| Productiemethode | Typisch tolerantiebereik | Beste voor |

|---|---|---|

| CNC-bewerking | ±0,005 mm tot ±0,1 mm | Zeer nauwkeurige, functionele onderdelen |

| Spuitgieten | ±0,1 mm tot ±0,5 mm | Grote volumes, minder kritieke onderdelen |

| Zandgieten | ±0,8 mm tot ±2 mm | Grote onderdelen, niet-kritieke oppervlakken |

Van complexe prototypes tot productie op volledige schaal

Snelheid is een andere hoeksteen. De mogelijkheid om van een CAD-bestand naar een fysiek onderdeel te gaan in dagen, in plaats van weken, versnelt de hele productontwikkelingscyclus. Dit is van onschatbare waarde voor rapid prototyping, waardoor technici ontwerpen snel kunnen testen en itereren.

Moeiteloos omgaan met ingewikkelde geometrieën

In onze eerdere projecten hebben we gezien hoe CNC-bewerking complexe geometrieën en ingewikkelde vormen aankan die onmogelijk zijn voor andere methodes. Deze mogelijkheid geeft ontwerpers een immense vrijheid. Bovendien is het proces inherent schaalbaar. Dezelfde opstelling die wordt gebruikt om een enkel high-fidelity prototype te maken, kan worden geoptimaliseerd voor een productie van duizenden stuks. Hierdoor is het niet meer nodig om een nieuwe leverancier te vinden wanneer er opgeschaald wordt, wat zorgt voor consistentie in kwaliteit en een soepelere overgang van prototype naar productie.

Voor ingenieurs en OEM's levert aluminium CNC-bewerking een krachtige combinatie van precisie, snelheid en schaalbaarheid. Dit vertaalt zich direct in producten van hogere kwaliteit, kortere ontwikkelingscycli en een meer gestroomlijnd productieproces, van een enkel complex prototype tot volledige productieruns.

Consistente kwaliteit en toleranties garanderen?

Heb je ooit een partij aluminium onderdelen ontvangen en ontdekt dat de helft niet aan je specificaties voldoet? De frustratie van productievertragingen en verspild budget door inconsistente kwaliteit is maar al te reëel.

Het garanderen van consistente kwaliteit en toleranties bij een aluminium CNC-bewerkingsservice is afhankelijk van een robuust kwaliteitsmanagementsysteem (QMS), dat procesinspecties, eindcontroles met geavanceerde meetinstrumenten en naleving van certificeringen zoals ISO 9001 combineert. Deze systematische aanpak garandeert dat elk onderdeel aan de exacte specificaties voldoet.

Kwaliteit in aluminium CNC bewerking is niet alleen een laatste controle, het is een continu proces verweven in elke productiefase. Bij PTSMAKE integreren we kwaliteitscontrole vanaf het allereerste begin om afwijkingen te voorkomen in plaats van ze pas aan het einde op te vangen.

Kwaliteitscontrole tijdens het proces (IPQC)

Tijdens de productie controleren operators regelmatig kritieke afmetingen. Door deze proactieve benadering kunnen machine-instellingen direct worden aangepast, zodat de hele batch consistent blijft. Het is de eerste verdedigingslinie tegen tolerantieverschuiving.

Eindinspectie en rapportage

Vóór verzending ondergaat elk onderdeel een laatste, strenge inspectie met behulp van geavanceerde metrologie3 apparatuur. We gebruiken CMM's, digitale schuifmaten en micrometers om te controleren of alle functies overeenkomen met het originele CAD-model en de specificaties van de tekening.

| Inspectiefase | Doel | Belangrijkste hulpmiddelen |

|---|---|---|

| Eerste artikel Insp. | Controleer instelling en programmering | CMM, schuifmaat, hoogtemeter |

| In proces Insp. | Consistentie bewaken en handhaven | Remklauwen, Micrometers |

| Eindkwaliteit Insp. | Ervoor zorgen dat 100% voldoet aan de specificaties | CMM, optische vergelijkers |

Naast de fysieke controles bieden formele certificeringen een kader voor betrouwbare kwaliteit. Ze zijn een belofte van consistentie. Veel ingenieurs die ik spreek maken zich terecht zorgen over de betrouwbaarheid bij het uitbesteden, maar een gecertificeerde partner vermindert deze risico's aanzienlijk.

De kracht van ISO 9001

Onze ISO 9001-certificering is niet zomaar een badge. Het vereist een uitgebreid kwaliteitsbeheersysteem (Quality Management System - QMS) dat alles regelt, van grondstofcontrole tot training van werknemers en kalibratie van apparatuur. Dit systeem zorgt ervoor dat onze processen herhaalbaar en traceerbaar zijn.

Vertrouwen opbouwen door transparantie

Om de bezorgdheid over uitbesteding weg te nemen, leveren we gedetailleerde inspectierapporten, inclusief FAI (First Article Inspection) en materiaalcertificaten. Transparantie is de sleutel. U ziet de gegevens die bewijzen dat uw onderdelen aan de specificaties voldoen, zodat u bij elke bestelling vertrouwen krijgt in uw partner voor aluminium cnc-verspaningsservice.

Consistente kwaliteit in aluminium CNC bewerkingen wordt niet bereikt door toeval, maar door een gestructureerd systeem. Een combinatie van procescontroles, eindinspecties met geavanceerde gereedschappen en het naleven van certificeringen zoals ISO 9001 zorgt ervoor dat elk onderdeel betrouwbaar voldoet aan uw exacte specificaties.

Welke sleutelfactoren bepalen de checklist van een betrouwbare leverancier van CNC-bewerkingsmachines voor aluminium?

Heb je wel eens een checklist voor leveranciers opgesteld, maar realiseerde je je later dat je een kritiek detail over het hoofd had gezien? Deze onoplettendheid kan de kwaliteit, het tijdschema en het budget van je project in gevaar brengen en later voor grote problemen zorgen.

Een degelijke checklist voor het doorlichten van een aluminium CNC-bewerkingsservice moet vier belangrijke gebieden beoordelen: technische vaardigheden, communicatienormen, ervaring met internationale klanten en een bewezen staat van dienst in het op tijd en binnen budget leveren.

Begin bij het opstellen van je checklist met de technische basisprincipes. Je moet controleren of de leverancier daadwerkelijk je onderdelen kan produceren volgens de vereiste specificaties. Dit gaat verder dan alleen de juiste machines bezitten. Het gaat om de expertise van hun team en hun kwaliteitscontroleprocessen. Voor elke gespecialiseerde aluminium cnc bewerkingsservice is het beoordelen van hun ervaring met specifieke legeringen en afwerkingsprocessen van vitaal belang. Sommige partners blinken bijvoorbeeld uit in aluminium 6061, terwijl anderen de meer uitdagende legering 7075 beheersen. Hun benadering van kwaliteitsborging, zoals hun CMM inspectie4 proces, onthult veel over hun toewijding aan precisie.

Technische en ervaringsevaluatie

| Categorie | Vraag stellen |

|---|---|

| Machines | Welke soorten 3-, 4- en 5-assige CNC-machines gebruik je? |

| Toleranties | Wat zijn jullie standaard en krapst haalbare toleranties voor aluminium? |

| Materialen | Kunt u materiaalcertificaten leveren voor alle aluminiumlegeringen? |

| Casestudies | Kunt u voorbeelden geven van eerdere projecten die vergelijkbaar zijn met de mijne? |

Naast de technische aspecten moet uw checklist ook operationele uitmuntendheid omvatten. Hoe een partner communiceert en de logistiek regelt is net zo belangrijk als hun vaardigheid in machinale bewerking. Dit geldt vooral voor internationale samenwerkingen. Duidelijke, ontvankelijke communicatie voorkomt misverstanden en houdt projecten op schema. Je moet ook hun vermogen om zich aan schema's en budgetten te houden onderzoeken. Vraag naar hun leverbetrouwbaarheid en hoe ze omgaan met onvoorziene problemen die de kosten of deadlines kunnen beïnvloeden. Een betrouwbare partner heeft transparante processen. Bij PTSMAKE stellen we een toegewijde projectmanager aan om ervoor te zorgen dat de communicatie naadloos verloopt van offerte tot oplevering.

Evaluatie communicatie en logistiek

| Categorie | Vraag stellen |

|---|---|

| Communicatie | Wat is jullie standaardreactietijd voor e-mails en telefoontjes? |

| Projectbeheer | Wie wordt mijn primaire aanspreekpunt? |

| Tijdige levering | Wat is uw historische percentage tijdige leveringen? |

| Budgettering | Hoe beheer en communiceer je potentiële kostenoverschrijdingen? |

Een grondige leverancierschecklist is cruciaal. Het moet bevestigen dat een partner technisch in staat is om aan de specificaties te voldoen en dat hij operationeel in staat is om duidelijk te communiceren en op tijd en binnen het budget te leveren. Deze evenwichtige evaluatie zorgt voor een succesvolle samenwerking.

Hoe kun je de productiekosten verlagen zonder aan kwaliteit in te boeten?

Voel je je gevangen tussen een krap budget en de hoogwaardige onderdelen die je project vereist? Het is een frustrerend koorddansen dat de tijdlijnen en resultaten van een project in gevaar kan brengen.

Het implementeren van strategieën zoals Design for Manufacturability (DFM), het optimaliseren van batchgroottes en nauwe samenwerking met je leverancier zijn essentieel. Deze benaderingen verlagen direct de kosten terwijl de hoogste kwaliteitsnormen voor uw aluminium onderdelen gehandhaafd blijven.

Echte kostenoptimalisatie begint lang voordat een machine metaal begint te snijden. Het begint met een slim ontwerp.

Ontwerp voor maakbaarheid (DFM)

Dit is je eerste en beste verdediging tegen onnodige kosten. Eenvoudige ontwerpkeuzes, zoals het standaardiseren van hoekradii of het vermijden van onnodig krappe toleranties, kunnen de bewerkingstijd drastisch verkorten. Bij PTSMAKE werken we vaak samen met klanten aan DFM-reviews en zoeken we naar mogelijkheden om de geometrie te vereenvoudigen zonder de functie van het onderdeel aan te tasten. Begrijpen van principes zoals Geometrische dimensionering en toleranties5 is hier cruciaal, omdat het een duidelijke taal biedt voor het definiëren van wat echt kritisch is voor de functie van een onderdeel, waardoor over-engineering wordt voorkomen.

Slimme optimalisatie van batchgrootte

Eén onderdeel per keer bestellen is duur. Te veel bestellen legt kapitaal vast. De juiste balans vinden is essentieel. We helpen klanten hun behoeften te analyseren om de meest kosteneffectieve batchgrootte te bepalen, waarbij de eenheidsprijs wordt afgewogen tegen de voorraadkosten.

Naast ontwerp en hoeveelheid is de relatie met je productiepartner een krachtige hefboom voor kostenbeheersing. Een geweldige partner voor een aluminium CNC-bewerkingsservice fungeert als een verlengstuk van je team.

Maak gebruik van de expertise van leveranciers

Stuur niet zomaar een inkooporder, maar ga het gesprek aan. Onze ervaring bij PTSMAKE is dat een kort gesprek aanzienlijke besparingen kan opleveren. We stellen bijvoorbeeld een iets andere aluminiumlegering voor die aan de prestatie-eisen voldoet maar sneller machinaal te verwerken is, of een kleine aanpassing die het opspannen vereenvoudigt. Deze gezamenlijke aanpak verandert een eenvoudige transactie in een strategisch partnerschap.

De kracht van transparante workflows

Een duidelijk proces voorkomt dure verrassingen. Als u weet waar uw onderdelen zich in de productiecyclus bevinden, kunt u de tijdlijn en het budget van uw project effectief beheren.

| Ondoorzichtige workflow | Transparante workflow |

|---|---|

| Onduidelijke tijdlijnen | Statusupdates in realtime |

| Verborgen kosten | Gespecificeerde offertes |

| Beperkte communicatie | Proactief overleg |

Effectieve kostenbeheersing gaat niet over het nemen van bochten. Het gaat om een slimme strategie. Door te focussen op Design for Manufacturability, uw bestelhoeveelheden te optimaliseren en een transparante, coöperatieve relatie op te bouwen met uw leverancier, kunt u de kosten verlagen en tegelijkertijd resultaten van topkwaliteit garanderen.

Welke oppervlakteafwerkingen en nabewerkingsopties zijn beschikbaar?

Heb je ooit een "afgewerkt" aluminium onderdeel gespecificeerd, maar is het eindproduct niet duurzaam of ziet het er niet uit? De verkeerde afwerking kan een anders perfect onderdeel in gevaar brengen.

Er zijn diverse oppervlakteafwerkingen beschikbaar voor CNC-bewerkte aluminium onderdelen, waaronder anodiseren, zandstralen en polijsten. Deze processen verbeteren niet alleen het uiterlijk van het onderdeel, maar verbeteren ook kritieke eigenschappen zoals corrosiebestendigheid, slijtvastheid en oppervlaktehardheid.

De afwerking van een aluminium onderdeel is meer dan alleen cosmetisch, het is een functioneel kenmerk dat de prestaties dicteert. Bij PTSMAKE, begeleiden we klanten door de beste opties voor hun specifieke toepassing. Anodiseren, bijvoorbeeld, is een Elektrolytische passivering6 proces dat een duurzame, corrosiebestendige oxidelaag creëert. Type II is geweldig voor kleur en matige bescherming, terwijl Type III (hard-coat) superieure slijtvastheid biedt. Zandstralen creëert een uniforme, niet-reflecterende matte afwerking, ideaal om gereedschapssporen te verbergen en schittering te verminderen. Polijsten zorgt voor een glad, spiegelend oppervlak, wat cruciaal kan zijn voor optische of esthetische toepassingen. Het kiezen van de juiste afwerking is een belangrijke stap in elke professionele aluminium cnc bewerkingsservice.

| Afwerking | Primair voordeel | Beste voor |

|---|---|---|

| Anodiseren | Corrosie/slijtvastheid | Externe onderdelen, functionele componenten |

| Zandstralen | Gelijkmatige matte textuur | Onvolkomenheden verbergen, schittering verminderen |

| Polijsten | Glad, reflecterend oppervlak | Esthetische onderdelen, optische componenten |

Hoe zorg je ervoor dat je de afwerking krijgt die je nodig hebt? Het begint met duidelijke communicatie. Alleen vragen om "anodiseren" is niet genoeg. Je moet het type (bijv. Type II of Type III), de kleur en de gewenste dikte van de oxidelaag specificeren. Voor zandstralen moet je het type straalmiddel en de gewenste oppervlakteruwheid (Ra) specificeren. Definieer voor polijsten het reflectieniveau of lever een standaardvoorbeeld. In eerdere projecten bij PTSMAKE heeft het leveren van een controlemonster of een gedetailleerd specificatieblad misverstanden voorkomen en ervoor gezorgd dat de uiteindelijke onderdelen perfect overeenkomen met het ontwerp. Deze mate van detail is cruciaal voor het bereiken van een consistente kwaliteit in een productierun.

Het kiezen van de juiste oppervlakteafwerking is cruciaal voor zowel het uiterlijk als de functie. Opties zoals anodiseren en zandstralen bieden duidelijke voordelen. Het duidelijk specificeren van je eisen voor type, kleur en textuur is essentieel om er zeker van te zijn dat je leverancier onderdelen levert die exact aan je eisen voldoen.

Hoe kunt u doorlooptijden effectief beheren en zorgen voor tijdige levering?

Heb je ooit een goed gepland project uit de hand zien lopen door onverwachte productievertragingen? Dat zinkende gevoel wanneer een kritieke deadline wordt gemist, kan lanceringsdata en budgetten in gevaar brengen.

Het effectief beheren van doorlooptijden valt of staat met een degelijke projectplanning, transparante communicatie met leveranciers en het nauwgezet volgen in realtime. Het opstellen van realistische tijdschema's vanaf het begin voor zowel prototypes als productie is cruciaal om elke kritieke deadline te halen en te zorgen voor een soepel productieproces van begin tot eind.

De basis voor tijdige levering wordt gelegd lang voordat de bewerking begint. Het begint met een realistisch en gedetailleerd projectplan. Onvoorziene problemen zullen zich altijd voordoen, maar een solide plan biedt de structuur om hier efficiënt mee om te gaan.

De tijdlijn deconstrueren

Het opdelen van een project in kleinere, beheersbare fases is essentieel. Stel in plaats van één grote deadline mijlpalen in voor de voltooiing van het ontwerp, materiaalinkoop, machinale bewerking, afwerking en kwaliteitsinspectie. Met deze aanpak is de voortgang gemakkelijker bij te houden. We gebruiken vaak een Gantt-diagram7 in onze projecten bij PTSMAKE om deze fasen en hun afhankelijkheden te visualiseren, waardoor potentiële knelpunten vroegtijdig kunnen worden geïdentificeerd. Voor elke hoogwaardige aluminium cnc-bewerkingsservice is inzicht in de beschikbaarheid van materiaal een kritieke input voor deze planningsfase.

Buffer voor materiaalinkoop

Het inbouwen van een buffer voor de inkoop van materialen is een les die we hebben geleerd uit eerdere projectervaringen.

| Type materiaal | Typische levertijd | Risicofactor |

|---|---|---|

| Standaard aluminium (6061) | 1-3 dagen | Laag |

| Gespecialiseerde legeringen (7075) | 5-10 dagen | Medium |

| Geïmporteerde materialen | 2-4 Weken | Hoog |

Hoewel een solide plan essentieel is, is het statisch zonder dynamische communicatie en opvolging. Vertragingen ontstaan vaak in de stille gaten tussen statusupdates. Proactieve communicatie maakt van een leverancier een echte partner.

De rol van een communicatiecadans

Een regelmatig communicatieschema voorkomt verrassingen. Een eenvoudige wekelijkse check-in kan al het verschil maken. Het gaat hier niet om micromanagement, maar om afstemming. Bij PTSMAKE stellen we een toegewijde projectmanager aan om ervoor te zorgen dat er één aanspreekpunt is, waardoor de communicatie gestroomlijnd en effectief verloopt. Deze proactieve benadering is van vitaal belang, vooral wanneer het gaat om complexe onderdelen die een nauwkeurige bewerking op maat vereisen.

Bestellingen in realtime volgen

Moderne productie zou geen zwarte doos moeten zijn. Vraag je leverancier naar hun traceermogelijkheden.

| Traceermethode | Bijwerkfrequentie | Transparantieniveau |

|---|---|---|

| Updates per e-mail | Ad-hoc | Laag |

| Online portaal | Dagelijks | Medium |

| Real-time dashboard | Direct | Hoog |

Om een tijdige levering te garanderen, combineert u een gedetailleerde projectplanning met een proactieve communicatiestrategie. Door tijdlijnen op te delen in duidelijke mijlpalen en realtime trackingtools te gebruiken, verandert uw leveranciersrelatie in een transparant partnerschap, waardoor kostbare vertragingen worden voorkomen en uw project op schema blijft.

Praktijkvoorbeelden: Uitdagingen in de echte wereld oplossen met CNC-bewerken van aluminium?

Heb je ooit te maken gehad met een project waarbij standaardcomponenten gewoon niet voldoen aan de complexe behoeften van je ontwerp, vooral met een veeleisende deadline in het verschiet? Dit is een vaak voorkomende hindernis in industrieën waar veel op het spel staat.

Een aluminium CNC-bewerkingsservice lost deze problemen direct op door onderdelen op maat te maken met ingewikkelde geometrieën en nauwe toleranties. Dit stelt bedrijven in de ruimtevaart, robotica en medische sector in staat om te voldoen aan strenge kwaliteitsnormen en agressieve tijdschema's, waarbij complexe ontwerpen worden omgezet in functionele, echte onderdelen.

Theorie is één ding, maar resultaten zijn wat telt. In eerdere projecten bij PTSMAKE hebben we gezien hoe de juiste productiebenadering een project kan maken of breken, vooral op veeleisende gebieden.

Ruimtevaart: De zoektocht naar lichtere, sterkere onderdelen

Een veelvoorkomende uitdaging in de lucht- en ruimtevaart is het bereiken van de hoogste sterkte-gewichtsverhouding. Een klant had een structurele beugel nodig voor een communicatiesatelliet met een ongelooflijk complex ontwerp vol dunne wanden en diepe gaten om elke mogelijke gram weg te schaven. Met behulp van onze CNC-bewerkingsservice voor 5-assig aluminium produceerden we het onderdeel uit 7075 aluminium in één enkele opstelling. Hierdoor bleef niet alleen de Geometrische dimensionering en toleranties8 maar ook de structurele integriteit, een kritieke factor voor druk bij lancering en inzet.

| Uitdaging | Oplossing | Resultaat |

|---|---|---|

| Complexe geometrie & laag gewicht | 5-assig CNC bewerken van 7075 aluminium | 25% gewichtsvermindering t.o.v. vorig ontwerp |

| Vereisten voor hoge precisie | Bewerkingsproces met enkele opstelling | Overschreed tolerantie en sterkte specificaties |

De lessen van de ene industrie leveren vaak innovatieve oplossingen op voor een andere industrie. De precisie die vereist is in de ruimtevaart vertaalt zich bijvoorbeeld rechtstreeks naar de betrouwbaarheid die nodig is in medische apparatuur.

Medische hulpmiddelen: Precisie ontmoet biocompatibiliteit

Voor een medische klant die een chirurgisch handgereedschap ontwikkelde, was de uitdaging tweeledig: de onderdelen moesten foutloos nauwkeurig zijn voor assemblage en het materiaal moest biocompatibel en gemakkelijk steriliseerbaar zijn. We kozen voor aluminium 6061-T6 vanwege de uitstekende eigenschappen. De echte sleutel lag in de nabewerking. Na de bewerking hebben we een gespecialiseerd anodiseerproces uitgevoerd dat een niet-poreus, duurzaam oppervlak heeft gecreëerd. Dit zorgde ervoor dat het onderdeel voldeed aan de strenge normen voor reinheid en biocompatibiliteit die vereist zijn voor chirurgische instrumenten.

| Uitdaging | Oplossing | Resultaat |

|---|---|---|

| Biocompatibiliteit en sterilisatie | Aluminium 6061-T6 met specifieke anodisering | Onderdeel voldoet aan alle FDA oppervlaktevereisten |

| Nauwe assemblagetoleranties | Precisiebewerking en kwaliteitscontrole | Onberispelijke pasvorm en functie |

Deze praktijkvoorbeelden uit de lucht- en ruimtevaart en de medische industrie benadrukken een kernwaarheid. Een deskundige CNC-bewerkingsservice voor aluminium biedt kritische, op maat gemaakte oplossingen voor complexe ontwerpen, strakke deadlines en strenge kwaliteitseisen, en slaagt daar waar standaardonderdelen dat niet kunnen.

Klik om te begrijpen hoe dit kernprincipe van fabricage verschilt van additieve methoden zoals 3D-printen. ↩

Maak gebruik van GD&T om uw ontwerpintentie perfect over te brengen, zodat u er zeker van kunt zijn dat onderdelen precies zo worden gemaakt als u ze voor ogen had. ↩

Klik om te begrijpen hoe de meetwetenschap ervoor zorgt dat uw CNC-bewerkte onderdelen voldoen aan de strengste toleranties. ↩

Begrijpen hoe CMM-inspecties (coördinatenmeetmachine) de nauwkeurigheid van onderdelen verifiëren ten opzichte van uw oorspronkelijke CAD-model. ↩

Klik om te begrijpen hoe deze engineeringtaal dure productiefouten kan voorkomen en de functionaliteit van onderdelen kan verbeteren. ↩

Ontdek de wetenschap achter hoe dit elektrochemische proces de natuurlijke oxidelaag verbetert, waardoor de duurzaamheid en corrosiebestendigheid toenemen. ↩

Ontdek hoe deze projectbeheertool helpt om tijdlijnen te visualiseren en complexe productietaken effectief te beheren. ↩

Ontdek hoe GD&T ervoor zorgt dat uw onderdelen altijd perfect passen en functioneren. ↩