Veel fabrikanten worstelen met de vraag of extrusie wel geschikt is voor hun project, omdat ze zich zorgen maken over de kosten. Ik heb klanten zien aarzelen om voor extrusie te kiezen, omdat ze zich zorgen maakten over hoge investeringen in gereedschap en niet zeker wisten of het proces wel economisch haalbaar is voor hun productiebehoeften.

Extrusie is over het algemeen niet duur in vergelijking met andere productieprocessen. Hoewel de initiële gereedschapskosten variëren van $2.000-$10.000, worden de kosten per onderdeel zeer voordelig bij hogere volumes, vaak dalend tot centen per onderdeel, waardoor het rendabel is voor middelgrote tot grote volumes.

Laat me precies uitleggen waarom extrusie verrassend voordelig kan zijn voor de juiste projecten. Bij PTSMAKE heb ik tientallen klanten geholpen aanzienlijk te besparen door te kiezen voor extrusie voor de juiste toepassingen. De sleutel is begrijpen wanneer dit proces financieel zinvol is en hoe je je ontwerpen kunt optimaliseren om te profiteren van de kostenefficiëntie. Lees verder om te ontdekken of extrusie uw meest kosteneffectieve productieoplossing kan zijn.

Hoeveel kost extrusie van aluminium op maat?

Heb je ooit geprobeerd een budget op te stellen voor een aluminium extrusie op maat en heb je gemerkt dat de prijzen verrassend variabel zijn? Het lijkt een uitdaging om een duidelijk kostenplaatje te krijgen wanneer je ontwerp uniek is, toch?

De kosten van extrusie van aluminium op maat zijn sterk afhankelijk van factoren zoals de complexiteit van de extrusiematrijs (tooling), de gekozen specifieke aluminiumlegering, de complexiteit van het profielontwerp, de totale bestelhoeveelheid en de vereiste afwerking. Hoewel er een initiële investering is voor de matrijs, dalen de kosten per onderdeel vaak aanzienlijk bij hogere productievolumes.

Laten we eens wat dieper ingaan op wat deze kosten veroorzaakt. Het vaststellen van de exacte prijs vereist inzicht in hoe verschillende elementen op elkaar inwerken. Op basis van projectervaring bij PTSMAKE, weten we dat een aantal belangrijke factoren consequent de uiteindelijke offerte die u ontvangt van een aluminium extrusie fabrikant beïnvloeden.

Inzicht in de belangrijkste kostenfactoren

Als je de kosten uitsplitst, wordt duidelijk waar je budget naartoe gaat en waar mogelijke besparingen liggen.

Tooling (matrijs) investering

De extrusiematrijs is het op maat gemaakte gereedschap dat het aluminium vormt. De kosten zijn een primaire factor, vooral voor nieuwe profielen. Complexere vormen, nauwere toleranties of grotere profielen betekenen over het algemeen een duurdere matrijs. Dit is echter meestal een eenmalige kostenpost, en het begrijpen van afschrijving van matrijzen1 laat zien hoe deze investering zich uitspreidt over het totale aantal geproduceerde onderdelen, waardoor de kosten per onderdeel aanzienlijk dalen bij grotere series.

Materiële kosten

Aluminium is niet zomaar aluminium. De specifieke legering (zoals 6061 of 6063) beïnvloedt de prijs op basis van de eigenschappen en beschikbaarheid op de markt. Natuurlijk is het gewicht van het aluminium profiel zelf ook een belangrijke component - zwaardere of grotere profielen gebruiken meer grondstof. Marktschommelingen in aluminiumprijzen kunnen ook een rol spelen.

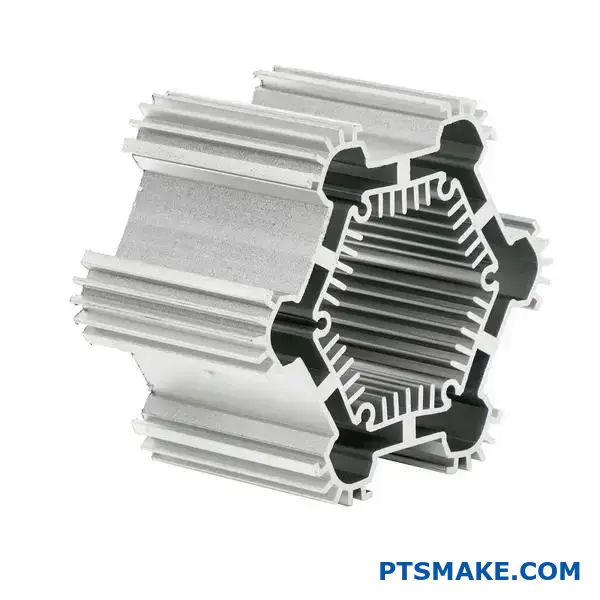

Complexiteit en toleranties van profielen

Een ingewikkeld ontwerp met veel holtes, dunne wanden of uitzonderlijk nauwe maattoleranties vereist preciezere gereedschappen en lagere extrusiesnelheden. Dit maakt de productie moeilijker en kan de kosten beïnvloeden. Eenvoudiger profielen zijn over het algemeen goedkoper om te produceren.

Bestelhoeveelheid

Zoals bij de meeste productieprocessen is volume belangrijk. De initiële setupkosten en de investering in de matrijs worden gespreid over het aantal geproduceerde eenheden. Hogere hoeveelheden resulteren meestal in lagere kosten per geëxtrudeerde voet of onderdeel. Kleine series hebben onvermijdelijk hogere kosten per eenheid.

Afwerking en secundaire bewerkingen

Moet je onderdeel na extrusie geanodiseerd, gepoedercoat, speciaal gesneden, geboord of CNC bewerkt worden? Elke extra stap voegt waarde toe, maar draagt ook bij aan de uiteindelijke kosten. Bepaal deze behoeften in een vroeg stadium voor een nauwkeurige offerte.

Hier is een korte samenvattende tabel:

| Kostendrijver | Primaire invloed | Potentieel effect op eenheidskosten |

|---|---|---|

| Gereedschap (matrijs) | Profiel Complexiteit, omvang | Hoog (initieel), laag (afgeschreven) |

| Aluminiumlegering | Marktprijs, specifieke legering geselecteerd | Medium |

| Complexiteit profiel | Gecompliceerd ontwerp, toleranties | Gemiddeld tot hoog |

| Bestelhoeveelheid | Volume van onderdelen | Hoog (lager volume), Laag (hoger volume) |

| Afwerking/secundair | Anodiseren, coaten, machinaal bewerken enz. | Laag tot hoog (afhankelijk van behoeften) |

Samenwerken met een ervaren partner als PTSMAKE kan helpen bij het omgaan met deze factoren, waardoor je ontwerp mogelijk wordt geoptimaliseerd voor een betere kostenefficiëntie zonder afbreuk te doen aan de functie.

Wat is de vraag naar aluminiumextrusie?

Heb je je ooit afgevraagd hoe wijdverspreid het gebruik van aluminium extrusies eigenlijk is? Probeer je te begrijpen of dit veelzijdige materiaal een solide toekomst heeft in verschillende industrieën?

De vraag naar aluminiumextrusie is robuust en groeit gestaag in verschillende sectoren wereldwijd. Belangrijke drijfveren zijn onder andere de bouw, de auto-industrie (met name elektrische voertuigen), industriële machines en consumentenelektronica, vanwege het lage gewicht, de sterkte, de corrosiebestendigheid en de recycleerbaarheid.

Laten we eens onderzoeken waar deze vraag vandaan komt. Inzicht in de specifieke toepassingen en trends helpt bij het schetsen van een duidelijker beeld van waarom aluminium extrusies zijn zo gewild. In mijn ervaring met het werken met verschillende klanten bij PTSMAKE, de veelzijdigheid van aluminium extrusie is de kern kracht, het stimuleren van de toepassing op onverwachte plaatsen.

Belangrijkste sectoren die de vraag stimuleren

Verschillende grote industrieën vertrouwen sterk op aluminiumextrusies, elk met zijn unieke eigenschappen.

Bouw en constructie

Deze sector is waarschijnlijk de grootste verbruiker. Denk aan raamkozijnen, deurkozijnen, gordijngevels en structurele onderdelen. Aluminium is ideaal vanwege zijn weerbestendigheid, lage onderhoudskosten en de mogelijkheid om complexe vormen te maken. Het streven naar energie-efficiënte gebouwen stimuleert ook de vraag naar thermisch onderbroken aluminium profielen. Veel projecten die we hebben geraadpleegd op PTSMAKE specifiek nodig aangepaste profielen voor unieke architectonische ontwerpen, waaruit blijkt de behoefte aan een bekwame Aluminium Extrusie Fabrikant.

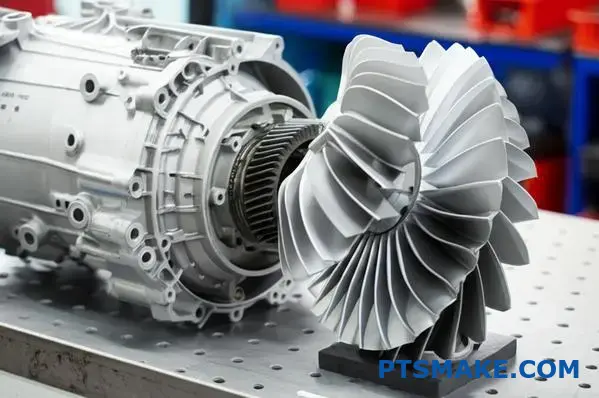

Auto's en transport

Gewichtsreductie is hier cruciaal, vooral met de opkomst van elektrische voertuigen (EV's) die een groter bereik willen. Aluminium extrusies worden gebruikt in accubehuizingen, carrosseriestructuren, chassisonderdelen en bekleding. De hoge sterkte-gewichtsverhouding helpt het brandstofverbruik en de prestaties te verbeteren. We hebben een aanzienlijke toename waargenomen in aanvragen voor complexe profielen zoals 6061-T62 voor toepassingen in de auto-industrie.

Industriële toepassingen

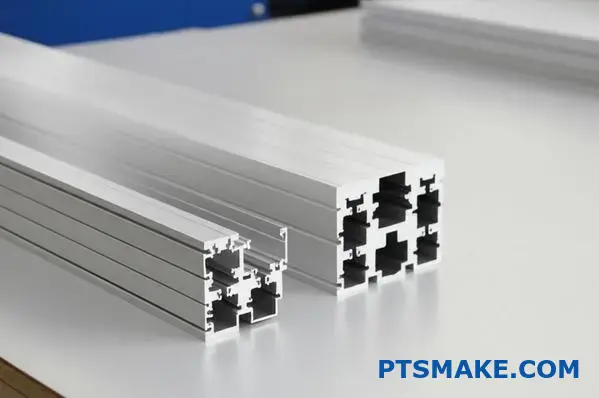

Van frames voor fabrieksautomatiseringsapparatuur en transportbandsystemen tot koellichamen voor machines en elektronica, aluminium extrusies bieden structurele integriteit en ontwerpflexibiliteit. Het montagegemak met T-sleufprofielen is bijvoorbeeld een groot voordeel.

Consumentengoederen en elektronica

Je vindt extrusies in apparaten, meubels, verlichtingsarmaturen en elektronische behuizingen (zoals laptopbehuizingen of smartphone frames). De esthetische aantrekkingskracht en duurzame afwerkingsopties (zoals anodiseren of poedercoaten) zijn hier belangrijke factoren.

Hier volgt een korte blik op de belangrijkste drijfveren:

| Industrie | Belangrijkste vraagfactoren | Trend vooruitzichten |

|---|---|---|

| Bouw | Architectonisch ontwerp, energie-efficiëntie, duurzaamheid | Sterke groei |

| Automotive | Lichtgewicht (EV's), Veiligheid, Prestaties | Hoge groei |

| Industrieel | Modulariteit, sterkte, warmteafvoer | Gestage groei |

| Consumptiegoederen | Esthetiek, duurzaamheid, miniaturisatie | Gematigde groei |

De algemene trend wijst in de richting van een aanhoudend sterke vraag, gevoed door innovatie en de inherente voordelen van aluminium als materiaal. Samenwerken met een goed geïnformeerde fabrikant van aluminiumextrusie zorgt ervoor dat je deze voordelen effectief kunt benutten voor jouw specifieke behoeften.

Waarom wordt het 80/20 aluminium genoemd?

Heb je je ooit afgevraagd wat de naam "80/20 aluminium" betekent? Het klinkt vrij specifiek, bijna als een formule, maar de oorsprong lijkt vaak onduidelijk, toch?

De term "80/20 Aluminium" verwijst in de eerste plaats naar een modulair kozijnsysteem van aluminium met T-gleuven, populair gemaakt door het bedrijf 80/20 Inc. De naam zelf is geïnspireerd op het Pareto-principe, of de 80/20 regel, en geeft eerder de efficiëntie en veelzijdigheid van het systeem weer dan een specifieke aluminiumsamenstelling.

Laten we deze naamgevingsconventie wat verder uitwerken. Het is een veel voorkomend punt van verwarring, omdat velen in eerste instantie denken dat het betrekking heeft op de materiaaleigenschappen of afmetingen. In werkelijkheid gaat het echter meer om een filosofie en een productsysteem. Het is belangrijk om dit onderscheid te begrijpen, vooral wanneer je verschillende structurele aluminium opties overweegt voor je projecten.

De Paretoprincipe-verbinding

Het kernidee komt van het Pareto-principe, vaak de 80/20-regel genoemd. Dit principe suggereert dat ruwweg 80% van de effecten voortkomen uit 20% van de oorzaken.

Hoe 80/20 Inc. Toegepast

De oprichters van 80/20 Inc. namen deze naam aan om het idee te belichamen dat hun modulaire inlijstsysteem een zeer efficiënte oplossing biedt - wat misschien impliceert dat 80% aan inlijstoplossingen kan worden bereikt met 20% aan traditionele inspanningen of componenten, dankzij de flexibiliteit van het systeem. Het spreekt tot de veelzijdigheid en het probleemoplossend vermogen van hun aluminium extrusiesysteem met T-gleuven.

Het gaat om het systeem, niet om de legering

Het is cruciaal om te begrijpen dat "80/20" niet het type aluminiumlegering definieert dat wordt gebruikt.

Vaak voorkomende misvattingen

Veel ingenieurs denken in eerste instantie dat "80/20" verwijst naar:

- Een 80% aluminium, 20% andere metalen mix (Onjuist).

- Een specifieke profielafmeting (Onjuist - profielen zijn er in vele maten).

- Een specifieke serie aluminium (onjuist - meestal worden legeringen gebruikt zoals 6105-T5 of 6063-T6, veel voorkomend in structurele extrusies).

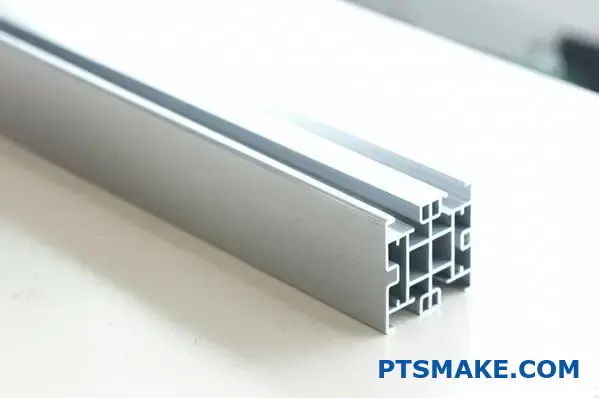

Het systeem draait om geëxtrudeerde aluminium profielen met een kenmerkende T-gleuf profiel3waardoor onderdelen gemakkelijk kunnen worden verbonden met behulp van gespecialiseerde bevestigingsmiddelen. Deze modulariteit is het bepalende kenmerk.

%[Zilveren aluminium T-sleufprofielen gebruikt door een fabrikant van extrusieconstructies](

"Aluminium extrusieprofielen met T-groef")

Wat bepaalt het systeem?

| Functie | Beschrijving | Implicatie |

|---|---|---|

| Modulariteit | Componenten kunnen eenvoudig worden aangesloten en losgekoppeld met T-sleuven en bevestigingsmiddelen. | Zeer flexibele, herconfigureerbare structuren. |

| Extrusie | Profielen gemaakt via aluminiumextrusie, waardoor sterkte en consistentie gegarandeerd zijn. | Lichtgewicht en toch sterk, complexe vormen mogelijk. |

| Veelzijdigheid | Gebruikt voor machinebeveiliging, frames, werkstations, automatiseringsstructuren, enz. | Breed toepassingsgebied in verschillende industrieën. |

| Efficiëntie | Snellere montage in vergelijking met gelaste staalconstructies. | Potentiële vermindering van arbeidstijd en -kosten. |

Terwijl 80/20 Inc. populariseerde het systeem en de naam, is het concept van T-slot aluminium extrusies nu op grote schaal aangenomen. Veel bedrijven, waaronder betrouwbare Aluminium Extrusie Fabrikant partners zoals wij bij PTSMAKE, produceren soortgelijke compatibele profielen. Bij het bespreken van "80/20 type" aluminium, mensen meestal verwijzen naar deze modulaire T-slot systeem in het algemeen, ongeacht de specifieke fabrikant. Het begrijpen van de oorsprong helpt verduidelijken dat je op zoek bent naar een type van het systeem, niet van een specifiek materiaalmengsel.

Wat zijn de gebreken van aluminiumextrusie?

Hebt u wel eens geëxtrudeerde onderdelen ontvangen en onverwachte gebreken ontdekt die de functie of het uiterlijk in gevaar brengen? Omgaan met onvolkomenheden na productie kan frustrerend en kostbaar zijn, toch?

Veel voorkomende defecten in aluminiumextrusie zijn oppervlaktekwesties zoals krassen, gietlijnen en blaren; dimensionale problemen zoals verdraaiing, kromtrekken en onjuiste hoeken; en interne structurele gebreken zoals holtes, scheuren of slechte hechting. metallurgische bindingen4.

Hoewel aluminiumextrusie een zeer effectief proces is, is het net als elke andere productiemethode niet immuun voor potentiële defecten. Inzicht in deze veelvoorkomende problemen is de eerste stap om ze te voorkomen. Gebaseerd op de projectervaring bij PTSMAKE, is het identificeren van de hoofdoorzaak cruciaal voor het implementeren van corrigerende maatregelen en het garanderen van consistente kwaliteit van uw aluminium extrusie fabrikant.

Veel voorkomende oppervlakteonvolmaaktheden

Deze defecten zijn zichtbaar aan de buitenkant van de extrusie en beïnvloeden vaak de esthetiek en mogelijke oppervlaktebehandelingen.

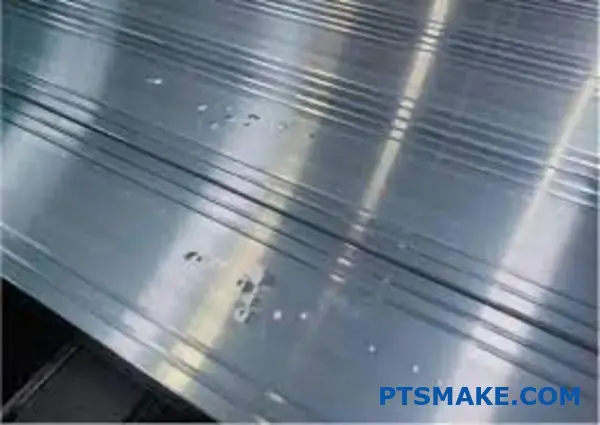

Krassen en gebruikssporen

Deze kunnen ontstaan tijdens extrusie, koeling, strekken of transport als de profielen niet zorgvuldig worden behandeld. Goed onderhoud van de apparatuur en goede hanteringsprotocollen zijn essentieel.

Matrijslijnen

Fijne, parallelle lijnen die over de extrusielengte lopen. Ze worden meestal veroorzaakt door onvolkomenheden of slijtage op het draagvlak van de matrijs. Kleine lijnen zijn vaak aanvaardbaar, maar zware lijnen duiden op problemen met de matrijs.

Blaren of bellen

Verhoogde gebieden op het oppervlak, vaak veroorzaakt door ingesloten gassen (zoals waterstof) in de aluminium billet of vocht geïntroduceerd tijdens het proces.

Afwijkingen in afmetingen en vorm

Deze hebben betrekking op het profiel dat niet overeenkomt met de gespecificeerde geometrische toleranties.

Draaien en kromtrekken

De extrusie blijft niet recht over de hele lengte. Dit is vaak het gevolg van ongelijkmatige afkoeling na het verlaten van de matrijs of onjuist strekken.

Onjuiste afmetingen of hoeken

Delen van het profiel zijn dikker, dunner of hebben een verkeerde hoek ten opzichte van de ontwerpspecificaties. Dit wijst meestal op een matrijsontwerp of slijtageproblemen.

Interne structurele problemen

Deze defecten zitten in het materiaal zelf en kunnen de sterkte en integriteit van het onderdeel beïnvloeden.

Leegtes en porositeit

Kleine interne holtes veroorzaakt door gasinsluiting of krimp tijdens het stollen. De kwaliteit van de billet en procesbeheersing zijn belangrijke preventiefactoren.

Scheuren

Interne of oppervlaktescheuren kunnen ontstaan door overmatige spanning tijdens extrusie of koeling, of door problemen met de legering zelf.

Hier is een korte samenvattende tabel:

| Defectcategorie | Specifieke voorbeelden | Mogelijke oorzaken |

|---|---|---|

| Oppervlak | Krassen, matrijslijnen, blaren | Behandeling, matrijsslijtage, ingesloten gas/vocht |

| Afmeting/Vorm | Verdraaien, kromtrekken, off-spec | Ongelijkmatige koeling, uitrekproblemen, matrijsontwerp/slijtage |

| Interne structuur | Leegtes, barsten, slechte hechting | Gasinsluiting, krimp, spanning, legeringkwaliteit |

Samenwerken met een zorgvuldige fabrikant van aluminiumextrusie betekent duidelijke communicatie over aanvaardbare kwaliteitsnormen en grondige inspectieprocessen om deze potentiële defecten in een vroeg stadium op te sporen.

Welke certificaten moet een fabrikant van hoogwaardige aluminiumextrusie hebben?

Voel je je wel eens overweldigd als je probeert te ontcijferen welke certificeringen daadwerkelijk de kwaliteit van een fabrikant garanderen? Vraag je je bij het zien van een logo af of het echt een consistente, betrouwbare productie weerspiegelt?

Een hoogwaardige fabrikant van aluminiumextrusie moet minimaal ISO 9001 gecertificeerd zijn, wat duidt op een robuust kwaliteitsmanagementsysteem. Afhankelijk van de industrie die wordt bediend, geven certificeringen zoals IATF 16949 (Automotive) of AS9100 (Aerospace) gespecialiseerde capaciteiten en naleving van strengere normen aan.

Certificeringen zijn niet zomaar badges; ze vertegenwoordigen een toewijding aan gestandaardiseerde processen en voortdurende verbetering. Ze bieden objectief bewijs dat een fabrikant systemen heeft geïmplementeerd om de kwaliteit consequent te controleren. Bij PTSMAKE zien we certificeringen als essentiële kaders die onze missie van het leveren van betrouwbare, hoogprecieze onderdelen ondersteunen. Laten we eens kijken naar de belangrijkste.

Kerncertificeringen die kwaliteit aangeven

Als je begrijpt wat elke certificering inhoudt, kun je de operationele volwassenheid en toewijding aan kwaliteitscontrole van een fabrikant inschatten.

ISO 9001: de basis van kwaliteitsmanagement

Dit is de meest algemeen erkende internationale standaard voor kwaliteitsmanagement. Een ISO 9001-certificering betekent dat een fabrikant van aluminiumextrusie effectieve processen heeft ingesteld en volgt voor:

- Klantgerichtheid

- Betrokkenheid bij leiderschap

- Procesaanpak

- Verbetering

- Op bewijs gebaseerde besluitvorming

- Relatiebeheer

Het betekent een gestructureerde aanpak van kwaliteitsbeheer in de hele organisatie, van de eerste aanvraag tot de uiteindelijke levering. Zie het als de basis voor een betrouwbare productiepartner. Het zorgt ervoor dat procedures worden gedocumenteerd, gevolgd en regelmatig gecontroleerd.

Branchespecifieke certificeringen

Kijk voor industrieën met bijzonder strenge eisen naar aanvullende certificeringen.

Automobiel: IATF 16949

Als je in de autosector werkt, is deze norm cruciaal. De norm bouwt voort op ISO 9001, maar voegt specifieke vereisten toe voor de autoproductie, waarbij de nadruk ligt op het voorkomen van defecten, het verminderen van variatie en het verminderen van afval in de toeleveringsketen.

Ruimtevaart: AS9100

Leveranciers van de lucht- en ruimtevaartindustrie hebben vaak AS9100 nodig. Deze norm omvat ISO 9001 in zijn geheel, maar met extra eisen op het gebied van veiligheid, luchtwaardigheid, productconformiteit en betrouwbaarheid die essentieel zijn voor toepassingen in de lucht- en ruimtevaart.

Materiaal- en procescertificeringen

Naast certificeringen op systeemniveau, moet je navragen hoe de fabrikant de kwaliteit van het ruwe aluminium zelf waarborgt. Dit houdt vaak in dat je materiaalcertificaten (testrapporten van walserijen) opvraagt die de samenstelling en eigenschappen van de legering controleren, zodat de herkomst traceerbaar is. Een goede fabrikant heeft processen voor het verifiëren van binnenkomende materialen aan de hand van specificaties. Een robuuste Kwaliteitsbeheersysteem (QMS)5 integreert al deze aspecten.

Hier is een samenvattende tabel:

| Certificering | Primaire focus | Relevantie |

|---|---|---|

| ISO 9001 | Algemeen kwaliteitsmanagementsysteem | Fundamenteel voor elke betrouwbare fabrikant |

| IATF 16949 | Automotive Kwaliteitsmanagement + Preventie van defecten | Essentieel voor toeleveranciers aan de auto-industrie |

| AS9100 | Kwaliteitsbeheer lucht- en ruimtevaart + veiligheid en betrouwbaarheid | Kritisch voor leveranciers van lucht- en ruimtevaart |

| Materiaalcertificaten | Verificatie van de samenstelling en eigenschappen van grondstoffen | Zorgt ervoor dat inputmateriaal voldoet aan de specificaties |

Het verifiëren van certificeringen is een belangrijke stap bij het beoordelen of een fabrikant van aluminiumextrusie over de gedocumenteerde systemen en toewijding beschikt die nodig zijn om consistent aan uw kwaliteitsverwachtingen te voldoen.

Welke certificaten moet een betrouwbare fabrikant van aluminiumextrusie hebben?

Voel je je verloren in de alfabetsoep van productiecertificeringen? Hoe weet je welke echt duiden op een partner waar je op kunt rekenen voor consistente prestaties op de lange termijn?

Een betrouwbare fabrikant van aluminiumextrusie beschikt meestal over ISO 9001 voor de kernprocessen. Voor nog meer betrouwbaarheid kun je kijken naar IATF 16949 (Automotive), AS9100 (Aerospace) en mogelijk ISO 14001 (Environmental) of ISO 45001 (Safety), wat duidt op robuuste, verantwoordelijke en stabiele besturingssystemen.

Het is gemakkelijk om onder de indruk te raken van logo's, maar wat betekenen ze nu echt voor de betrouwbaarheid van je toeleveringsketen? Gebaseerd op mijn meer dan 15 jaar bij PTSMAKE, helpt het focussen op specifieke certificeringen bij het filteren van leveranciers die alleen maar voldoen aan minimale specificaties en leveranciers die echt toegewijd zijn aan betrouwbare, langdurige partnerschappen. Betrouwbaarheid gaat niet alleen over een enkele goede batch; het gaat over consistente resultaten, voorspelbare levertijden en proactieve probleemoplossing, allemaal ondersteund door robuuste managementsystemen.

Belangrijkste certificaten Betrouwbaarheid signalering

Beschouw deze certificeringen als bewijs dat een fabrikant zich inzet voor een gestructureerde bedrijfsvoering en risicobeheer - cruciale factoren voor betrouwbaarheid.

ISO 9001: de basis voor consistente processen

Dit is het fundament. ISO 9001-certificering bevestigt dat een producent van aluminiumextrusie gedocumenteerde processen heeft voor alles van prijsopgave tot verzending. Het schrijft regelmatige interne audits voor, corrigerende maatregelen voor non-conformiteiten en een focus op voortdurende verbetering. Voor betrouwbaarheid betekent dit dat ze systemen hebben om potentiële problemen op te sporen voor ze van invloed zijn op uw bestelling en een gestructureerde manier om wijzigingen te beheren. Het benadrukt een Procesaanpak6ervoor zorgen dat activiteiten worden beheerd als onderling gerelateerde processen, wat leidt tot meer voorspelbare resultaten.

Industrie-specifieke standaarden: Gespecialiseerde bekwaamheid bewijzen

Als uw onderdelen bestemd zijn voor veeleisende sectoren, kijk dan verder dan ISO 9001:

- IATF 16949 (auto-industrie): Deze norm vereist een strikte planning voor defectpreventie (zoals FMEA's), strengere procescontroles en een robuust beheer van de toeleveringsketen. Het bereiken van deze norm betekent dat een fabrikant in staat is om te voldoen aan de verwachtingen voor grote volumes zonder defecten, die cruciaal zijn voor de betrouwbaarheid van auto's.

- AS9100 (luchtvaart): Dit voegt kritische lagen toe voor risicobeheer, productveiligheid, configuratiebeheer en preventie van vervalste onderdelen. Een AS9100-gecertificeerde fabrikant van aluminiumextrusie toont de discipline die nodig is voor componenten waarbij falen geen optie is.

Certificeringen voor bredere verantwoordelijkheid: Indicatoren van stabiliteit

Certificeringen zoals ISO 14001 (milieubeheer) en ISO 45001 (gezondheid en veiligheid op het werk) lijken misschien secundair, maar ze duiden op een goed geleid, verantwoordelijk bedrijf dat minder gevoelig is voor verstoringen door milieu-incidenten of veiligheidskwesties. Deze operationele stabiliteit draagt aanzienlijk bij aan de algehele betrouwbaarheid van leveranciers. Bij PTSMAKE versterkt de integratie van deze principes de betrouwbare basis waar onze klanten op vertrouwen.

Hier is een tabel die het betrouwbaarheidsaspect samenvat:

| Certificering | Belangrijkste focus voor betrouwbaarheid | Waarom het belangrijk is |

|---|---|---|

| ISO 9001 | Consistente processen, voortdurende verbetering, controletrajecten | Voorspelbare kwaliteit, systematische probleemoplossing |

| IATF 16949 | Preventie van defecten, stabiliteit van de toeleveringsketen, risicovermindering | Minder variabiliteit, betrouwbare levering van grote volumes |

| AS9100 | Streng risicobeheer, veiligheidsfocus, traceerbaarheid | Hoge zekerheid voor kritieke toepassingen |

| ISO 14001 | Milieurisicobeheer, naleving | Operationele stabiliteit, minder risico op verstoringen |

| ISO 45001 | Veiligheid voor werknemers, risicopreventie | Stabiel personeelsbestand, minder operationele onderbrekingen |

Uiteindelijk zijn certificeringen hulpmiddelen. Een echt betrouwbare fabrikant van aluminiumextrusie verzamelt niet alleen certificaten; hij leeft de principes erachter na en verankert kwaliteit en betrouwbaarheid in zijn cultuur.

Hoe verkort u de doorlooptijd bij fabrikanten van aluminiumextrusie?

Worstelt u met projectvertragingen omdat bestellingen van aluminium extrusie te lang duren? Worden krappe deadlines voortdurend bedreigd door doorlooptijden van leveranciers, waardoor uw hele productieschema wordt beïnvloed?

Om de doorlooptijd te verkorten, optimaliseer je ontwerpen op extrudeerbaarheid, kies je waar mogelijk voor standaardprofielen of -legeringen, onderhoud je de communicatie met je fabrikant, keur je het matrijsontwerp efficiënt goed en ga je in zee met leveranciers die hun capaciteit goed beheren.

Je aluminium extrusies sneller krijgen komt vaak neer op proactieve planning en slimme samenwerking met je gekozen Aluminium Extrusie Fabrikant. Uit mijn ervaring bij PTSMAKE blijkt dat knelpunten kunnen optreden in verschillende stadia, van het afronden van het ontwerp tot het eigenlijke extrusieproces. Laten we eens kijken naar praktische manieren om die cruciale tijdlijn te verkorten.

Strategieën voor snellere doorlooptijden bij extrusie

Door een paar belangrijke strategieën toe te passen, kunt u de wachttijd voor uw aangepaste extrusies aanzienlijk verkorten.

Ontwerpoptimalisatie voor snelheid

De complexiteit van uw onderdeel heeft een directe invloed op hoe snel het geëxtrudeerd kan worden. Te ingewikkelde profielen met zeer dunne wanden of extreem nauwe toleranties vereisen complexere gereedschappen en lagere extrusiesnelheden. Het ontwerp vereenvoudigen, waar mogelijk zonder afbreuk te doen aan de functie, kan snellere resultaten opleveren. Door in een vroeg stadium Design for Manufacturability (DFM) besprekingen aan te gaan met uw leverancier kunt u mogelijke tijdbesparende aanpassingen identificeren.

Materiaal- en profielselectie

Kiezen voor standaard aluminiumlegeringen zoals 6063 of 6061, die gemakkelijk verkrijgbaar zijn, kan tijd besparen in vergelijking met het bestellen van aangepaste of minder gebruikelijke legeringen. Ook, als een standaard, off-the-shelf profielvorm voldoet aan uw behoeften, het elimineert de matrijs creatie doorlooptijd volledig. We vaak begeleiden klanten op PTSMAKE in de richting van geschikte standaard opties wanneer project eisen het toelaten.

Het matrijsproces stroomlijnen

Het maken van de extrusiematrijs is vaak het langste deel van de eerste doorlooptijd voor aangepaste profielen. De complexiteit van het matrijsontwerp speelt hierbij een grote rol. Net zo belangrijk is hoe snel je de matrijstekeningen van de fabrikant bekijkt en goedkeurt. Snelle feedback voorkomt vertragingen. De daaropvolgende Sterfprocessen7 fase, waarin de eerste extrusies worden getest aan de hand van specificaties, moet ook efficiënt worden beheerd.

Communicatie en samenwerking

Duidelijke, beknopte en volledige informatie-uitwisseling is van vitaal belang. Zorg ervoor dat uw Offerteaanvraag alle benodigde tekeningen, specificaties, hoeveelheden en gewenste leveringsdata bevat. Snelle reacties op vragen van de leverancier en snelle goedkeuringen houden het proces soepel. Een proactieve fabrikant van aluminiumextrusie houdt je ook op de hoogte van de voortgang en mogelijke problemen.

Leverancierscapaciteit en planning

Begrijp de typische doorlooptijden en de huidige werklast van je leverancier. Fabrikanten met een goede capaciteitsplanning kunnen vaak betrouwbaardere tijdlijnen geven. Vroegtijdige bespreking van mogelijke versnelde opties is mogelijk, maar vaak tegen hogere kosten. Het opbouwen van een sterke relatie met een betrouwbare partner helpt bij het navigeren door dringende behoeften.

Hier volgt een overzicht van factoren die de doorlooptijd beïnvloeden:

| Factor | Invloed op doorlooptijd | Matigingsstrategie |

|---|---|---|

| Complex ontwerp | Hoge complexiteit = langere tijd | Vereenvoudig ontwerp, DFM-beoordeling |

| Sterven | Belangrijk voor aangepaste profielen | Snelle goedkeuring van tekeningen, duidelijke specificaties |

| Materiaalkeuze | Aangepaste legeringen = langere tijd | Gebruik indien mogelijk standaardlegeringen (6063/6061) |

| Bestelhoeveelheid | Zeer kleine/grote orders kunnen timing beïnvloeden | Bespreek volume-impact met leverancier |

| Communicatie | Trage terugkoppeling = vertragingen | Zorg voor duidelijke RFQ's, reageer onmiddellijk |

| Capaciteit leverancier | Overbelaste leverancier = langere tijd | Verantwoordelijke partner kiezen, planning bespreken |

| Afwerking | Extra stappen = extra tijd | Houd rekening met afwerkingstijd in het totale schema |

Door deze gebieden proactief aan te pakken, kunt u effectief samenwerken met uw fabrikant van aluminiumextrusie om doorlooptijden aanzienlijk te verkorten en uw projecten op schema te houden.

Hoe verkort u de doorlooptijd bij fabrikanten van aluminiumextrusie?

Voelt u de druk als projectdeadlines naderen, voortdurend gehinderd door onvoorspelbare extrusie doorlooptijden? Brengt dit knelpunt regelmatig uw hele productieschema in de war?

Het verkorten van doorlooptijden hangt af van proactieve samenwerking: ontwerpen in een vroeg stadium optimaliseren, waar mogelijk standaardmaterialen kiezen, zorgen voor snelle communicatie en goedkeuringen en samenwerken met een fabrikant die bedreven is in efficiënte productieplanning.

Aluminium extrusies sneller geleverd krijgen is niet alleen een kwestie van de leverancier vragen om haast te maken; het vereist een strategische aanpak waarbij zowel uw team als de fabrikant betrokken is. Het verminderen van vertragingen betekent kijken naar het hele proces, van het eerste ontwerp tot de uiteindelijke verzending. In eerdere projecten bij PTSMAKE hebben we gemerkt dat het vroegtijdig aanpakken van mogelijke knelpunten de meest effectieve manier is om strakke planningen te halen. Laten we eens kijken naar enkele belangrijke gebieden waar vaak tijd kan worden bespaard.

Proactieve ontwerp- en planningsfase

De keuzes die worden gemaakt nog voordat de productie begint, hebben een grote invloed op de totale tijdlijn.

Vroegtijdige inzet voor Design for Manufacturability (DFM)

Door uw aluminium extrusiefabrikant vroegtijdig bij het proces te betrekken, krijgt u waardevolle feedback. Door het profielontwerp met ervaren ingenieurs te bespreken, kunnen eigenschappen geïdentificeerd worden die de extrusie vertragen of het maken van gereedschappen bemoeilijken. Het vereenvoudigen van complexe geometrieën of het aanpassen van tolerantie-eisen, waar mogelijk, kan de productietijd drastisch verkorten. Deze samenwerking Ontwerp voor maakbaarheid (DFM)8 beoordeling helpt het onderdeel te optimaliseren voor zowel functie en efficiënte productie.

Slimme materiaal- en profielkeuzes

Hoewel aangepaste legeringen specifieke eigenschappen bieden, hebben ze vaak een langere levertijd vanwege de inkoopvereisten. Standaardlegeringen zoals 6061 of 6063 zijn meestal op voorraad bij fabrikanten en zijn sneller aan te schaffen. Door gebruik te maken van bestaande standaardprofielen, als die voldoen aan de functionele eisen, wordt het hele proces van matrijzen maken overgeslagen, wat weken bespaart.

Tooling en goedkeuringsproces stroomlijnen

Voor aangepaste profielen is het maken en goedkeuren van de matrijs vaak het meest tijdrovend.

Efficiënt matrijsontwerp beoordelen

Zodra de fabrikant matrijstekeningen levert, is een snelle en grondige controle cruciaal. Vertragingen in de goedkeuring van deze tekeningen vertragen direct de start van de matrijzenproductie. Zorg ervoor dat uw engineeringteam prioriteit geeft aan deze controle en duidelijke, geconsolideerde feedback geeft als er wijzigingen nodig zijn.

Matrijsproeven versnellen

Nadat de matrijs is gemaakt, worden de eerste monsters (matrijsproeven) uitgevoerd om de afmetingen en kwaliteit te controleren. Door de evaluatie van deze eerste artikelen te stroomlijnen en snelle goedkeuring of duidelijke feedback voor aanpassingen te geven, blijft de vaart erin.

Productie en communicatiestroom optimaliseren

Effectieve communicatie en inzicht in de activiteiten van de leverancier zijn essentieel tijdens de productie.

Duidelijke informatie-uitwisseling

Ervoor zorgen dat alle inkooporders, tekeningen en specificaties vanaf het begin volledig en ondubbelzinnig zijn. Reageer snel op vragen van de fabrikant. Regelmatige, proactieve communicatie, waarbij om statusupdates wordt gevraagd in plaats van te wachten tot vertragingen worden aangekondigd, kan helpen om verwachtingen te managen en potentiële problemen vroegtijdig aan te pakken.

Inzicht in leverancierscapaciteit en planning

Bespreek doorlooptijden vooraf en begrijp de factoren die deze beïnvloeden, zoals de huidige werklast of gepland onderhoud. Een betrouwbare aluminium extrusie fabrikant, zoals PTSMAKE, onderhoudt transparante communicatie over hun capaciteit en planning, waardoor je nauwkeuriger kunt plannen. Soms kan het bespreken van mogelijke batching van orders of enigszins flexibele leveringsvensters helpen om je bestelling efficiënter in te passen in hun schema.

Hier volgt een overzicht van gebieden waarop tijd kan worden bespaard:

| Impactgebied | Vereiste actie | Indicator voor potentiële tijdsbesparing |

|---|---|---|

| Ontwerpfase | Vroege DFM-samenwerking, complexe functies vereenvoudigen | Gemiddeld tot hoog |

| Materiaalkeuze | Kies waar mogelijk standaardlegeringen/profielen | Medium |

| Goedkeuring matrijstekening | Snelle interne beoordeling en feedback | Hoog |

| Goedkeuring Die Trial | Snelle evaluatie van eerste artikelen | Medium |

| Duidelijke informatie | Zorg vooraf voor volledige, duidelijke specificaties | Laag tot gemiddeld |

| Communicatie | Reageer snel op vragen, proactieve check-ins | Medium |

| Partnerschap met leveranciers | Kies een partner met goede capaciteit mgmt & comms | Medium |

Door nauw samen te werken met uw fabrikant van aluminiumextrusie en deze punten proactief aan te pakken, kunt u de doorlooptijden aanzienlijk verkorten, uw projecten op schema houden en de algehele stress verminderen.

Leer hoe gereedschapskosten worden gespreid over productieruns om de kosten per onderdeel te verlagen. ↩

Klik om de eigenschappen en veelvoorkomende toepassingen van deze specifieke aluminiumlegering te begrijpen. ↩

Ontdek de technische details en ontwerpvoordelen van T-sleufprofielen voor modulaire bouw. ↩

Begrijpen hoe de interne materiaalstructuur de kwaliteit en sterkte van extrusie beïnvloedt. ↩

Lees meer over het raamwerk dat wordt gebruikt om consistente kwaliteit en klanttevredenheid te garanderen. ↩

Ontdek hoe focussen op processen zorgt voor consistente en betrouwbare productieresultaten. ↩

Leer meer over de fase van het matrijstesten en hoe deze van invloed is op de totale tijdlijn van extrusieprojecten. ↩

Leer hoe het optimaliseren van ontwerpen voor productie-efficiëntie de productietijd aanzienlijk kan verkorten. ↩