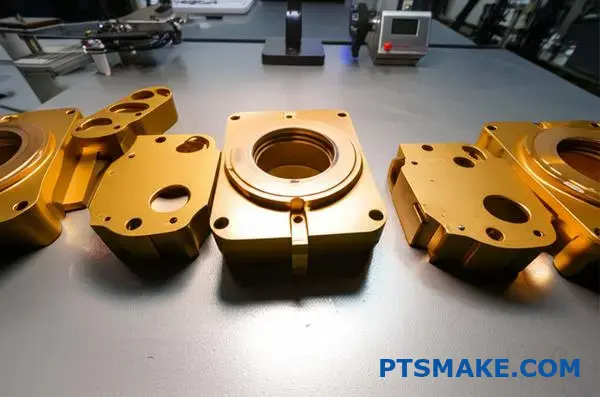

Veel ingenieurs worstelen met champagne-anodisatieprojecten die niet aan hun exacte specificaties voldoen. U hebt waarschijnlijk wel eens de frustratie ervaren van het ontvangen van onderdelen met een inconsistente kleur, slechte duurzaamheid of afwerkingen die niet overeenkomen met uw ontwerpintentie.

Champagne-anodiseren is een elektrolytisch kleurproces waarbij metaalzouten (voornamelijk tin) worden afgezet in de poreuze structuur van een anodische aluminiumoxidelaag, waardoor een warme, gouden afwerking ontstaat door gecontroleerde lichtverstrooiing en deeltjesverdeling.

Deze gids geeft een overzicht van de technische basisprincipes en praktische overwegingen die u nodig hebt om champagne-geanodiseerde afwerkingen succesvol te specificeren, uit te voeren en te repareren. U leert meer over de chemie achter de kleurvorming, procescontrolevariabelen en hoe u veelvoorkomende defecten die de kwaliteit aantasten, kunt voorkomen.

Wat is het kernmechanisme van elektrolytische champagnekleuring?

De prachtige champagnekleur op aluminium is geen verf of kleurstof. Het is een slim gebruik van natuurkunde en scheikunde. Dit proces zorgt voor een duurzame, lichtechte afwerking.

De wetenschap van het licht

We creëren dit effect door minuscule metaaldeeltjes op een poreus oppervlak aan te brengen. De kleur die u ziet, hangt af van hoe het licht met deze deeltjes interageert. Het gaat om lichtverstrooiing, niet om pigment. Hierdoor is de kleur uiterst stabiel.

Elektrolytisch verven versus organisch verven

Deze methode verschilt fundamenteel van traditioneel verven.

| Functie | Elektrolytisch kleuren | Biologisch verven |

|---|---|---|

| Methode | Afzetting van metaalzouten | Absorptie van kleurstof |

| Duurzaamheid | Hoog (lichtbestendig) | Laag (kan vervagen) |

| Kleurbron | Lichtverstrooiing | Pigment |

Het resultaat is een hoogwaardige, duurzame afwerking die we bij PTSMAKE vaak aanbevelen.

De magie achter de champagne-geanodiseerde afwerking schuilt in een nauwkeurig, meerstaps elektrochemisch proces. Het is veel robuuster dan het simpelweg aanbrengen van een kleurlaag.

Het creëren van de anodische laag

Eerst creëren we een poreuze anodische oxidelaag op het aluminium. Dit gebeurt door middel van anodiseren in een zuurbad. Je kunt deze laag zien als een honingraatstructuur met talloze microscopisch kleine poriën. Deze structuur is essentieel voor de volgende stap.

De rol van wisselstroom

Vervolgens wordt het onderdeel in een oplossing met metaalzouten, vaak tinsulfaat, geplaatst. We passen een wisselstroom (AC) toe. Deze stroom drijft de metaalionen uit de oplossing naar de bodem van die kleine poriën. Dit is een cruciaal afzetting1 proces. De regeling van de wisselspanning is essentieel voor uniformiteit.

Deeltjescontrole is alles

De grootte en verdeling van de afgezette metaaldeeltjes bepalen de uiteindelijke kleur. Het draait allemaal om het beheersen van hoe licht weerkaatst en verstrooid door deze deeltjes.

| Deeltjesgrootte | Waargenomen kleur |

|---|---|

| Klein en uniform | Lichte champagne |

| Groter | Donkerder brons |

| Onregelmatig | Inconsistente afwerking |

Door eerdere projecten bij PTSMAKE hebben we ontdekt dat een nauwkeurige controle van de spanning en de onderdompelingstijd essentieel is om een consistente, perfecte champagnekleur te verkrijgen die voldoet aan de specificaties van de klant.

Het kernmechanisme bestaat uit het afzetten van metaalzouten in een poreuze anodische laag. De grootte van deze deeltjes bepaalt hoe het licht wordt verstrooid, waardoor de champagnekleur ontstaat. Deze methode zorgt voor een duurzame, kleurvaste afwerking die superieur is aan organische kleurstoffen.

Hoe beïnvloedt de samenstelling van aluminiumlegeringen de kleur van champagne?

De uiteindelijke champagnekleur op een aluminium onderdeel is niet alleen een coating. Het begint bij de grondstof zelf. De specifieke legering die u kiest, vormt de basis voor de afwerking.

Verschillende legeringen reageren op unieke wijze op het anodisatieproces. De elementen die aan het aluminium worden toegevoegd, veranderen alles.

De basis: uw aluminiumlegering

Sleutelelementen bepalen het uiteindelijke uiterlijk. Deze additieven beïnvloeden de helderheid en tint van de uiteindelijke champagne-geanodiseerde afwerking. Zelfs kleine variaties zijn van belang.

| Legeringselement | Primaire invloed op champagne-anodiseren |

|---|---|

| Silicium (Si) | Kan een grijzige tint introduceren |

| Koper (Cu) | Kan een gelige of doffe tint veroorzaken |

| Magnesium (Mg) | Zorgt voor een heldere en glanzende afwerking |

Het kiezen van de juiste legering is de eerste stap naar een perfecte, consistente kleur.

Het basismetaal is niet alleen een canvas, het is ook een actief ingrediënt. Door het anodiseren ontstaat er een poreuze aluminiumoxidelaag direct op het substraat. De kleur wordt vervolgens elektrolytisch in deze kleine poriën aangebracht. De samenstelling van de legering beïnvloedt rechtstreeks hoe deze laag zich vormt.

De vorming van de anodische film ontrafelen

De legeringselementen blijven niet gewoon op hun plaats zitten. Ze reageren, of reageren niet, tijdens het anodiseren. Dit verandert de structuur van de beschermende oxidelaag, wat van invloed is op het uiteindelijke uiterlijk.

De duistere invloed van silicium

Silicium, dat veel voorkomt in gietlegeringen, anodiseert niet. Het blijft achter als microscopisch kleine deeltjes in de oxidelaag. Dit verstrooit het licht, wat vaak resulteert in een donkerdere, meer grijzige champagnekleur.

De complexe rol van koper

Koper, het belangrijkste element in legeringen uit de 2000-serie, vormt een uitdaging. Het kan ongelijkmatigheden in de oxidelaag veroorzaken. Deze intermetallische verbindingen2 kan een doffe, soms bruinachtige of gelige tint veroorzaken, waardoor het moeilijk is om een heldere champagnekleur te verkrijgen.

Magnesium voor helderheid

Magnesium, dat voorkomt in legeringen uit de 5000- en 6000-serie, is ideaal voor cosmetische afwerkingen. Het helpt bij het vormen van een zeer heldere en uniforme anodische film. Dit vormt de perfecte basis voor een heldere, consistente champagnekleurige anodisatie.

Bij PTSMAKE begeleiden we klanten bij de keuze van legeringen om ervoor te zorgen dat de uiteindelijke afwerking overeenkomt met hun ontwerpintentie.

| Gelegeerde serie | Algemeen gebruik | Geschiktheid voor champagne-anodiseren |

|---|---|---|

| 6061 | Structurele onderdelen | Uitstekend, zeer consistent en duidelijk |

| 7075 | Toepassingen met hoge belasting | Goed, maar kan een lichte warme tint hebben |

| 5052 | Plaatwerk | Uitstekend, zorgt voor een glanzende afwerking |

De keuze van uw aluminiumlegering is geen onbelangrijk detail. Legeringselementen zoals silicium en koper beïnvloeden de oxidelaag tijdens het anodiseren rechtstreeks. Dit bepaalt de helderheid, tint en consistentie van de uiteindelijke champagnekleurige afwerking, waardoor de keuze van de legering een cruciale eerste stap is voor een kwalitatief hoogstaand resultaat.

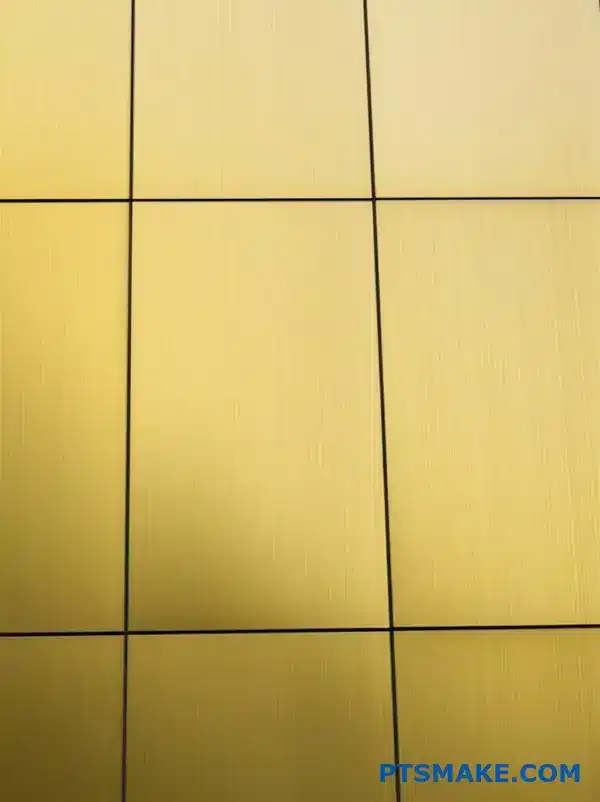

Wat bepaalt de specifieke ‘champagne’-kleurstandaard voor geanodiseerd aluminium?

Het woord "champagne" alleen is te subjectief. Wat de een als champagne ziet, ziet de ander misschien als licht brons.

Daarom vertrouwen we op gegevens. We moeten kleur kwantificeren om consistentie voor elk afzonderlijk onderdeel te garanderen.

Kleuren definiëren met getallen

We gebruiken colorimetrische systemen om een subjectieve kleur om te zetten in nauwkeurige, objectieve gegevens. Hierdoor is giswerk niet meer nodig.

Het meest voorkomende systeem is CIE Lab*. Het brengt elke kleur numeriek in kaart.

| Waarde | Vertegenwoordigt | Voor Champagne geanodiseerd |

|---|---|---|

| **L*** | Lichtheid (0 = zwart, 100 = wit) | Midden- tot hoogbereik |

| **a*** | Rood-groene as | Licht positief (roodachtig) |

| **b*** | Geel-blauwe as | Matig positief (geelachtig) |

Dit systeem zet een vaag idee om in een specifieke productiedoelstelling.

Verder dan het doel: het definiëren van aanvaardbare variatie

De exacte L lokaliserenab*-waarden zijn slechts het begin. De echte uitdaging is om die kleur gedurende de hele productie te behouden.

Dit is waar een colorimetrisch3 benadering cruciaal wordt. We moeten een aanvaardbare tolerantie definiëren.

Delta E (ΔE) begrijpen

We gebruiken een waarde genaamd Delta E (ΔE) om de afstand tussen twee kleuren te meten. Een lagere ΔE betekent een betere overeenkomst. Bij PTSMAKE komen we voorafgaand aan de productie met onze klanten een maximale ΔE-waarde overeen.

Dit zorgt ervoor dat iedereen het eens is over wat "acceptabel" is. Het beschermt het project tegen kostbare herstelwerkzaamheden.

| Delta E (ΔE) waarde | Perceptuele interpretatie | Gemeenschappelijke toepassing |

|---|---|---|

| < 1.0 | Niet waarneembaar voor het menselijk oog | High-end elektronica, luxegoederen |

| 1.0 - 2.0 | Zeer klein verschil, alleen zichtbaar voor een geoefend oog | Autopanelen, merkspecifieke kleuren |

| 2,0 – 3,5 | Klein, maar merkbaar verschil | Architecturale elementen, algemene producten |

Sectorspecifieke codes

Voor bepaalde sectoren bestaan er al normen. In de architectuur is de EURAS-norm gebruikelijk voor champagne-geanodiseerde afwerkingen. Codes zoals C-31 (licht brons) en C-32 (medium brons) bieden een betrouwbare basis waar ontwerpers en fabrikanten naar kunnen verwijzen.

Het definiëren van kleur met gegevens, het instellen van duidelijke toleranties met ΔE en het gebruik van vastgestelde industrienormen zijn essentieel. Zo leveren wij perfecte kleurconsistentie.

Welke metaalzouten zorgen doorgaans voor de champagne-geanodiseerde afwerking?

Het geheim van de klassieke champagne-geanodiseerde kleur ligt in specifieke metaalzouten. De keuze van het zout is cruciaal voor het bereiken van de gewenste tint, stabiliteit en duurzaamheid. Het is wat een hoogwaardige afwerking onderscheidt van een ondermaatse afwerking.

De moderne norm: tinsulfaat

Tegenwoordig is tinsulfaat (SnSO₄) het meest gebruikte zout. Het produceert altijd die elegante, lichtbronskleurige tint die we champagne noemen. Dit zout wordt gewaardeerd om zijn betrouwbaarheid in het kleurproces.

Historische alternatieven

In het verleden waren andere zouten gebruikelijk. Kobalt- en nikkelzouten werden gebruikt om vergelijkbare kleuren te creëren. Om verschillende belangrijke redenen zijn deze echter grotendeels vervangen door tin.

| Metaalzout | Belangrijkste voordeel | Algemeen gebruik |

|---|---|---|

| Tinsulfaat | Uitstekende lichtechtheid | Moderne standaard |

| Kobaltsulfaat | Rijke kleurtinten | Historisch/Niche |

| Nikkelsulfaat | Kosteneffectief (historisch gezien) | Nu minder gebruikelijk |

De overstap naar tinsulfaat was geen toeval. Het betekent een belangrijke vooruitgang in de anodisatietechnologie, gedreven door de behoefte aan betere prestaties en consistentie.

Waarom tinsulfaat de voorkeur geniet

Het belangrijkste voordeel van tin is zijn uitzonderlijke lichtechtheid. Dit betekent dat de kleur niet vervaagt of verandert wanneer deze wordt blootgesteld aan zonlicht en UV-straling. Dit is van cruciaal belang voor onderdelen die worden gebruikt in de architectuur of in de buitenkant van auto's.

Een andere belangrijke factor is processtabiliteit. Tinsulfaatoplossingen zijn tijdens de productie gemakkelijker te controleren. In ons werk bij PTSMAKE stelt dit ons in staat om een consistente kleur te leveren voor duizenden onderdelen in één batch. Het elimineert kleurvariatie, een belangrijk pijnpunt voor klanten.

Het kleuren gebeurt door middel van elektrolytische afzetting4. Tijdens deze stap worden tinionen afgezet in de basis van de poriën in de anodische laag. Dit proces is zeer goed controleerbaar met tin, waardoor een uniforme kleur wordt gegarandeerd.

Nadelen van oudere methoden

Kobalt- en nikkelzouten zijn weliswaar effectief, maar zijn uit de gratie geraakt. Hun kleuren kunnen minder stabiel zijn bij blootstelling aan UV-straling. Ze vormen ook een grotere uitdaging voor het handhaven van de chemische samenstelling van het bad. Dit kan leiden tot inconsistente resultaten. Voor precisiegerichte industrieën is die onvoorspelbaarheid onaanvaardbaar.

| Functie | Tinsulfaat | Kobalt-/nikkelzouten |

|---|---|---|

| UV-bestendigheid | Superieur | Matig tot goed |

| Kleurconsistentie | Zeer hoog | Variabele |

| Procesbeheersing | Eenvoudiger | Complexer |

| Milieu-impact | Minder zorgwekkend | Grotere bezorgdheid |

In wezen is tinsulfaat de moderne industriestandaard voor champagne-geanodiseerde afwerkingen. Het biedt superieure lichtechtheid en processtabiliteit, waardoor een consistente, duurzame en hoogwaardige kleur wordt gegarandeerd die voldoet aan de strenge eisen van onze klanten bij PTSMAKE.

Wat zijn de belangrijkste elektrolyten die worden gebruikt bij het anodiseren van champagne?

Het geheim van een perfecte champagne-geanodiseerde afwerking ligt in het chemische bad. Het draait allemaal om het creëren van de juiste basis. Voor type II-anodiseren is zwavelzuur de industriestandaard.

De kracht van zwavelzuur

Deze elektrolyt is het werkpaard. Het bouwt niet alleen een beschermende laag op, maar etst deze tegelijkertijd ook. Deze dubbele werking is essentieel voor het proces.

Porous Structures maken

Dit proces creëert een zeer poreuze aluminiumoxidelaag. Deze kleine poriën zijn noodzakelijk. Zij zorgen ervoor dat de champagnekleurige kleurstof later blijft zitten.

| Zuurconcentratie | Effect op poriënstructuur |

|---|---|

| Laag | Kleinere, dichtere poriën |

| Hoog | Grotere, meer open poriën |

Deze structuur vormt het canvas voor de uiteindelijke kleur.

Om de gewenste afwerking voor een champagne geanodiseerd onderdeel te bereiken, moeten we de chemische omgeving nauwkeurig controleren. Het hele proces hangt af van een delicaat evenwicht in het zwavelzuurbad.

Een evenwichtsoefening: groei versus ontbinding

De zwavelzuurelektrolyt vervult twee taken tegelijk. Het zorgt voor de vorming van een harde, duurzame aluminiumoxidelaag op het oppervlak van het onderdeel. Tegelijkertijd lost het een deel van dat oxide op.

Deze gecontroleerde oplossing zorgt voor poriën op nanoschaal. De grootte en diepte van deze poriën zijn van cruciaal belang. Ze bepalen hoe goed de kleurstof wordt geabsorbeerd, wat van invloed is op de rijkdom en uniformiteit van de uiteindelijke kleur. Als deze balans niet goed is, kan dit leiden tot een ongelijkmatig resultaat.

Belangrijkste procesparameters

In onze projecten bij PTSMAKE hebben we ontdekt dat het beheersen van specifieke parameters essentieel is om deze balans te vinden. We houden een aantal belangrijke variabelen nauwlettend in de gaten. Dit zorgt ervoor dat de anodische film5 voldoet aan de exacte specificaties voor elk onderdeel.

| Parameter | Invloed op de oxidelaag |

|---|---|

| Temperatuur | Beïnvloedt de oplossnelheid |

| Huidige dichtheid | Beïnvloedt de groeisnelheid en hardheid |

| Badroeren | Zorgt voor gelijkmatig contact met het zuur |

| Tijd in Bath | Bepaalt de uiteindelijke laagdikte |

Door deze factoren aan te passen, kunnen we de oxidelaag op maat maken. We creëren de ideale poreuze structuur voor die prachtige champagnekleurige afwerking.

Zwavelzuur is de belangrijkste elektrolyt voor het creëren van de noodzakelijke poreuze oxidelaag bij type II-anodiseren. Het unieke vermogen om tegelijkertijd het oppervlak te laten groeien en oplossen is van fundamenteel belang voor het voorbereiden van aluminium voor de prachtige champagne-geanodiseerde afwerking die klanten wensen.

Welke belangrijke eigenschappen bepalen een hoogwaardige champagne-geanodiseerde afwerking?

Om een hoogwaardige afwerking te beoordelen, moeten we duidelijke maatstaven hanteren. Het gaat niet alleen om een mooie kleur. Het gaat om meetbare prestaties. Een echt succesvolle champagne-geanodiseerde afwerking wordt bepaald door specifieke, kwantificeerbare kenmerken.

Deze eigenschappen zorgen ervoor dat het onderdeel er geweldig uitziet en lang meegaat. Bij PTSMAKE vertrouwen we op gestandaardiseerde tests om onze klanten consistentie en duurzaamheid te garanderen. Dit neemt het giswerk uit de kwaliteitsbeoordeling weg.

Belangrijkste prestatiecijfers

De volgende kenmerken zijn essentieel voor het beoordelen van elk champagne geanodiseerd onderdeel.

| Prestatiemeting | Sleutelindicator |

|---|---|

| Kleuruniformiteit | Visuele consistentie, geen strepen of vlekken. |

| Filmdikte | Gemeten in micron (µm). |

| Seal kwaliteit | Weerstand tegen vlekken en absorptie. |

| Schuurweerstand | Slijtvastheid en wrijvingsbestendigheid. |

| Corrosiebestendigheid | Bescherming tegen omgevingsfactoren. |

Om succes te definiëren, moeten we ons verdiepen in hoe we deze eigenschappen meten. Elke test onthult iets cruciaals over het anodisatieproces zelf. Alleen naar een onderdeel kijken is niet voldoende.

Een afwerking kan in eerste instantie perfect lijken. Maar als het onderliggende proces gebreken vertoont, kan deze onder reële omstandigheden snel falen. Daarom staan wij op empirische gegevens.

Beoordeling van duurzaamheid en levensduur

De werkelijke kwaliteit van een champagne geanodiseerde afwerking wordt onthuld door middel van stresstests. Corrosiebestendigheid, die doorgaans wordt beoordeeld met behulp van een zoutsproeitest, is van cruciaal belang voor onderdelen die worden blootgesteld aan zware omstandigheden. Het laat zien hoe goed de coating het aluminium eronder beschermt.

Een andere belangrijke maatstaf is hardheid en slijtvastheid. Op basis van onze testresultaten moet een afwerking bestand zijn tegen dagelijks gebruik. De Taber-test6 is een perfect voorbeeld van hoe we deze slijtage simuleren. Een slecht resultaat duidt op een zachte coating die snel zal krassen en verslechteren.

Bij PTSMAKE hebben we gezien dat mislukkingen bij deze tests vaak te wijten zijn aan onjuiste afdichting. Een slechte afdichting laat de anodische poriën open, waardoor de hele afwerking in het gedrang komt.

| Test | Doel | Gemeenschappelijke norm |

|---|---|---|

| Zoutnevel | Meet corrosiebestendigheid | ASTM B117 |

| Taber-slijtage | Meet slijtage- en schuurbestendigheid | ASTM D4060 |

| Kleurstofvlek | Controleert de kwaliteit van de afdichting | ASTM B136 |

Deze prestatiemaatstaven – kleuruniformiteit, dikte, afdichting, slijtvastheid en corrosiebestendigheid – staan niet ter discussie. Het zijn praktische maatstaven die een hoogwaardige, duurzame champagne-geanodiseerde afwerking onderscheiden van een puur cosmetische afwerking.

Wat zijn de opeenvolgende fasen van een champagne-anodiseerlijn?

Het bereiken van de perfecte champagne-geanodiseerde afwerking is een nauwkeurig proces. Het is geen enkele handeling, maar een traject dat uit meerdere fasen bestaat.

Elke stap bereidt het aluminium systematisch voor op de volgende stap. Een kleine fout kan het eindresultaat beïnvloeden.

Dit nauwgezette proces zorgt voor een mooie en duurzame coating. Laten we het hele proces van begin tot eind in kaart brengen.

| Stage Groep | Belangrijkste stappen |

|---|---|

| Voorbereiding | Rekken, reinigen, ontvetten, spoelen |

| Oppervlaktevoorbereiding | Etsen, ontvetten, spoelen, anodiseren |

| Kleuren | Elektrolytisch kleuren, spoelen |

| Afwerking | Afdichten, spoelen, ontladen, drogen |

Het anodiseren in kaart brengen

Het hele proces is een keten waarin elke schakel van cruciaal belang is. We kunnen het opsplitsen in vier hoofdfasen: voorbereiding, oppervlaktebehandeling, kleuren en afwerking.

Fase 1: Zorgvuldige voorbereiding

Het begint met Rekken, waarbij onderdelen stevig worden bevestigd om elektrische stroom en vloeistofdoorstroming mogelijk te maken. Dit wordt gevolgd door intensieve Reinigen en ontvetten. Olie of vuil veroorzaakt defecten, dus deze stap is van cruciaal belang.

Fase 2: Oppervlaktebehandeling

Vervolgens, Ets gebruikt een bijtende oplossing om een uniform mat oppervlak te creëren. Na het etsen blijven sommige legeringselementen achter als een zwarte aanslag. Het onderdeel ondergaat vervolgens ontsmetten7 om dit residu te verwijderen. Dan komt het belangrijkste onderdeel: Anodiseren. Het onderdeel wordt ondergedompeld in een zuurbad, waarna een elektrische stroom een duurzame, poreuze oxidelaag vormt.

Fase 3 & 4: Kleuren en afwerken

Voor die specifieke champagne-geanodiseerde look gaan de onderdelen de Elektrolytisch kleuren tank. Metaalzouten worden afgezet in de poriën van de oxidelaag. De duur bepaalt de kleurdiepte. Ten slotte, Afdichting sluit deze poriën, waardoor de kleur wordt vastgehouden en de corrosiebestendigheid wordt gemaximaliseerd. De onderdelen worden vervolgens uit het rek gehaald en gedroogd.

| Stap | Doel | Waarom het belangrijk is |

|---|---|---|

| Ets | Zorgt voor een uniforme matte afwerking. | Beïnvloedt het uiteindelijke uiterlijk en de textuur. |

| Anodiseren | Vormt een harde, poreuze oxidelaag. | Zorgt voor duurzaamheid en corrosiebestendigheid. |

| Kleuren | Geeft de champagnekleur. | Regelt de esthetische en kleurconsistentie. |

| Afdichting | Sluit de poriën in de oxidelaag. | Houdt de kleur vast en voorkomt toekomstige corrosie. |

Het champagne-anodisatieproces is een meerfasig proces, van reiniging tot afdichting. Elke stap is essentieel om een visueel aantrekkelijke, uniforme en zeer duurzame afwerking te creëren, wat een strikte procescontrole gedurende de hele productielijn vereist.

Welke procesvariabelen bepalen de tint van de champagne-geanodiseerde kleur?

Het bereiken van de perfecte champagne-geanodiseerde tint is een precieze wetenschap. Het is niet één enkele instelling, maar een balans tussen verschillende belangrijke factoren.

Deze variabelen hebben een directe invloed op de uiteindelijke kleur. Ze moeten allemaal zorgvuldig worden gecontroleerd om consistentie tussen de verschillende onderdelen te bereiken.

De belangrijkste bedieningshendels

Bij PTSMAKE richten we ons op vier primaire variabelen in ons proces. Deze werken samen om de gewenste tint te creëren.

| Variabele | Primair effect op kleur |

|---|---|

| Kleurtijd | Bepaalt de duisternis |

| Spanning | Beïnvloedt de afzettingssnelheid |

| Temperatuur bad | Beïnvloedt de reactiesnelheid |

| Tinconcentratie | Regelt de kleurintensiteit |

Het begrijpen van deze hefbomen is de eerste stap. Door ze onder de knie te krijgen, kunnen we betrouwbare resultaten leveren voor onze klanten.

Om de champagne-geanodiseerde kleur echt te kunnen beheersen, moeten we kijken naar hoe deze variabelen op elkaar inwerken. Het is een delicate dans tussen chemie en elektriciteit.

De impact van elke variabele

Kleurtijd

Dit is de meest directe controle. Door een langere onderdompelingstijd in de kleurtank kan er meer tin in de poriën van de anodische film worden afgezet. Meer tin resulteert in een donkerdere, diepere tint.

Spanning

Spanning stuurt het proces aan. Een hogere spanning versnelt de afzetting van tin. Als de spanning echter te hoog is, kan de coating ongelijkmatig worden. We hebben vastgesteld dat een stabiele, gematigde spanning de beste uniformiteit oplevert.

Temperatuur bad

De temperatuur beïnvloedt de snelheid van de chemische reactie. Op basis van onze tests vertraagt een koelere, stabiele badtemperatuur het proces. Dit maakt een fijnere controle mogelijk over lichte champagnekleuren.

Tinconcentratie

De hoeveelheid tinzouten in het bad is ook van cruciaal belang. Een hogere concentratie kan sneller donkerdere tinten opleveren. Het proces is afhankelijk van elektrolytische afzetting8 om tinpartikels in te bedden. Maar te veel kan leiden tot een slechte kwaliteit, poederachtige afwerking.

| Variabele aanpassing | Verwachte schaduwverandering |

|---|---|

| Tijd verlengen | Donkerder (brons-champagne) |

| Tijd verminderen | Aansteker (zilver-champagne) |

| Stabiele lage temperatuur | Betere controle en consistentie |

| Gebalanceerde spanning | Verbeterde uniformiteit |

Het beheersen van deze vier variabelen – tijd, spanning, temperatuur en tinconcentratie – is essentieel. Deze controle zorgt ervoor dat we voor elk onderdeel precies de juiste champagne-geanodiseerde tint bereiken, waardoor we elke keer weer een consistente kwaliteit leveren.

Hoe krijg je verschillende texturen, zoals mat of glanzend?

Het geheim van een perfecte afwerking, zoals een rijk champagne-geanodiseerd oppervlak, is niet alleen de kleurstof. Het begint met de voorbehandeling. Deze cruciale stap bepaalt de uiteindelijke textuur.

Dit gebeurt lang voordat de kleur wordt aangebracht. We gebruiken verschillende etsprocessen om een diep matte of een schitterende glanzende look te creëren. De keuze hangt volledig af van uw ontwerpdoelen.

De rol van voorbehandeling bij textuur

Als u dit begrijpt, kunt u precies aangeven welke afwerking u nodig hebt voor uw onderdelen.

| Etsmethode | Resulterende textuur | Beste voor |

|---|---|---|

| Bijtende etsing | Diep mat | Onvolkomenheden verbergen |

| Zuuretsen | Helder/Spiegelend | Hoogwaardige decoratieve onderdelen |

Het uiteindelijke uiterlijk wordt tijdens de voorbehandeling definitief vastgelegd. Het etsproces verandert het oppervlak van het aluminium op microscopisch niveau, waardoor de basis voor de textuur wordt gecreëerd.

Bijtende (alkalische) etsing

Voor een diepe matte afwerking gebruiken we bijtende of alkalische etsing. Dit proces is agressiever. Het verwijdert een kleine hoeveelheid van het oppervlaktemateriaal, waardoor microscopisch kleine putjes ontstaan.

Deze putjes verspreiden het licht in plaats van het direct te reflecteren. Dit resulteert in een niet-reflecterend, uniform mat uiterlijk. Onze ervaring leert dat deze methode uitstekend geschikt is om kleine snijlijnen of onvolkomenheden in het oppervlak uit eerdere productiestappen te verbergen.

Zuuretsen en glansdompelen

Voor een glanzende, spiegelachtige afwerking maken we gebruik van zuuretsen of glansdompelen. Dit is een veel verfijnder proces. Het maakt het oppervlak glad en egaliseert de microscopisch kleine oneffenheden.

Dit creëert een sterk reflecterend, bijna spiegelachtig oppervlak dat een scherp beeld produceert., spiegelend9 reflectie. Een glanzende dip-afwerking op een champagne-geanodiseerd onderdeel geeft het een luxueuze, juweelachtige uitstraling die een matte afwerking niet kan evenaren.

| Proces | Oppervlaktewerking | Lichtinteractie | Laatste blik |

|---|---|---|---|

| Bijtende Ets | Verwijdert materiaal, creëert putjes | Verspreidt licht | Diep mat |

| Zuur etsen/glansbad | Maakt oneffenheden glad | Reflecteert licht direct | Helder, spiegelachtig |

Het belangrijkste om te onthouden is dat de oppervlaktestructuur geen bijzaak is. Deze wordt bepaald door een specifieke voorbehandeling met etsmiddelen – bijtende middelen voor een matte afwerking en zuren voor een glanzende afwerking – waarmee het aluminium wordt voorbereid voordat er kleur wordt aangebracht.

Wat zijn de meest voorkomende soorten defecten bij het anodiseren van champagne?

Het diagnosticeren van problemen met champagne-geanodiseerde afwerkingen is veel eenvoudiger wanneer u ze categoriseert. Elk defect vertelt een verhaal over het proces.

Veelvoorkomende problemen wijzen op specifieke stappen. Verbranding betekent vaak dat er te veel stroom is gebruikt. Vlekken duiden meestal op slecht spoelen.

Het begrijpen van deze categorieën is de eerste stap. Het helpt ons om snel de oorzaak te achterhalen. Zo kunnen we het probleem efficiënt oplossen.

Hier volgt een korte handleiding voor veelvoorkomende defecten:

| Type defect | Primaire oorzaak |

|---|---|

| Brandend | Overmatige elektrische stroom |

| Vlekken | Onvoldoende spoelen |

| Streaking | Problemen met legeringen of rekken |

| Kleurvariatie | Procesinstabiliteit |

| Slechte afdichting | Onjuiste afdichtingsparameters |

Veelvoorkomende fouten bij het anodiseren op een rijtje

Laten we deze veelvoorkomende defecten eens nader bekijken. Het is essentieel om de oorzaak te kennen om preventie mogelijk te maken. Dit is een kernonderdeel van ons kwaliteitscontroleproces bij PTSMAKE.

Branden en vlekken

Door verbranding ontstaat een donker, ruw oppervlak. Dit gebeurt wanneer de stroomdichtheid te hoog is voor de legering of geometrie van het onderdeel. Dit kan het onderdeel permanent beschadigen.

Na het sealen ontstaan er vlekken of watervlekken. Dit defect wordt bijna altijd veroorzaakt door verontreinigingen in het spoelwater of een onvolledige spoeling vóór het sealen.

Strepen en kleurvariatie

Streaking kan lastig zijn. Het kan voortkomen uit de aluminiumlegering zelf. Bepaalde intermetallische verbindingen10 binnen het metaal kan tijdens het anodiseren verschillend reageren. Het kan ook worden veroorzaakt door onjuiste rekken, wat de stroomdoorvoer beïnvloedt.

Kleurvariatie is een frustrerend defect bij champagne-anodiseren. Het duidt vaak op instabiliteit in het elektrolytische kleurbad. Dit omvat schommelingen in temperatuur, spanning of onderdompelingstijd. We hebben geleerd dat zelfs kleine verschuivingen merkbare verschillen in tint binnen een batch kunnen veroorzaken.

Deze tabel geeft een overzicht van de visuele signalen en oorzaken.

| Defect | Visuele verschijning | Waarschijnlijke Onderliggende Oorzaak |

|---|---|---|

| Streaking | Vage of donkere lijnen op het oppervlak | Legeringssegregatie of slechte rekvorming |

| Kleurvariatie | Inconsistente kleur tussen onderdelen | Onstabiele parameters voor het kleurproces |

| Slechte afdichting | Kalkachtig, poederachtig oppervlak dat vlekt | Onjuiste afdichtingstemperatuur of -tijd |

Het categoriseren van defecten zoals verbranding, vlekken en kleurvariaties is van cruciaal belang. Door de onderliggende oorzaken te begrijpen, van actuele problemen tot inconsistenties in de legering, kan effectief worden opgelost. Dit zorgt voor een consistente kwaliteit van uw champagne geanodiseerde onderdelen.

Hoe verhoudt champagne-anodiseren zich tot PVD of poedercoating?

Het kiezen van de juiste afwerking is een cruciale beslissing. Het beïnvloedt de duurzaamheid, esthetiek en kosten. Elke optie heeft unieke sterke punten.

Laten we champagne-anodiseren eens vergelijken met zijn belangrijkste concurrenten. Dit zijn onder andere PVD, poedercoating en vloeibare verf. Het is belangrijk om de verschillen tussen deze technieken te begrijpen.

Snelle finale

Hier volgt een kort overzicht van deze populaire keuzes. Later zullen we dieper ingaan op de details.

| Type afwerking | Primair voordeel | Veelvoorkomend gebruik |

|---|---|---|

| Champagne-anodiseren | Integrale afwerking, slijtvast | Architectonisch aluminium, elektronica |

| PVD-coating | Extreem harde, dunne laag | Snijgereedschap, hoogwaardige bevestigingsmiddelen |

| Poedercoating | Dikke, duurzame, veelzijdige kleuren | Auto-onderdelen, tuinmeubilair |

| Vloeibare verf | Kosteneffectief, eindeloze kleuren | Algemene industrie, consumptiegoederen |

Deze tabel biedt een startpunt. Laten we nu eens kijken naar de details die voor uw project van belang zijn.

Wanneer we klanten bij PTSMAKE adviseren, gaan we verder dan alleen een eenvoudige grafiek. We analyseren de specifieke toepassing om de perfecte match te vinden. Een afwerking is niet alleen een kleur, het is een functioneel onderdeel van het eindproduct. De keuze heeft een aanzienlijke invloed op de prestaties.

Duurzaamheid en kleurstabiliteit

Duurzaamheid is vaak het belangrijkste aandachtspunt. Door anodiseren ontstaat een harde, integrale laag. Dit betekent dat de champagne-geanodiseerde afwerking niet zal afbladderen of schilferen. Het heeft een uitstekende UV-stabiliteit.

PVD is nog harder, maar is een zeer dunne coating. Poedercoating zorgt voor een dikke, beschermende plastic laag. Het is zeer schokbestendig.

Een cruciale factor hierbij is substraathechting11, wat sterk varieert tussen deze methoden. In onze tests blijkt anodiseren een superieure hechting te bieden, aangezien het deel uitmaakt van het aluminium zelf.

Kosten en milieueffecten

De kosten zijn altijd een factor. Vloeibare verf is doorgaans de meest betaalbare optie. Poedercoating komt op de tweede plaats en biedt veel waar voor zijn geld vanwege zijn duurzaamheid.

Champagne-anodiseren en PVD zijn over het algemeen duurder. Hun gespecialiseerde processen en apparatuur dragen bij aan de hogere kosten.

Vanuit milieuoogpunt is anodiseren een relatief schoon proces. De gebruikte chemicaliën kunnen worden gerecycled. Poedercoating heeft ook een lage milieu-impact. Het geeft bijna geen vluchtige organische stoffen (VOS) vrij.

| Functie | Champagne-anodiseren | PVD-coating | Poedercoating | Vloeibare verf |

|---|---|---|---|---|

| Duurzaamheid | Uitstekend (Moeilijk) | Superieur (Moeilijkste) | Zeer goed (moeilijk) | Goed (variabel) |

| Kleurstabiliteit | Uitstekend (UV-bestendig) | Uitstekend | Goed tot zeer goed | Redelijk tot goed |

| Relatieve kosten | Matig tot hoog | Hoog | Matig | Laag |

| Milieu-impact | Laag | Laag tot gemiddeld | Laag (geen VOS) | Hoog (VOS) |

| Beste voor | Metaalgevoel, slijtage | Extreme hardheid | Slagvastheid | Goedkope kleur |

Bij het kiezen van een afwerking moet u compromissen sluiten. Champagne-anodiseren biedt een geïntegreerde, duurzame afwerking. PVD zorgt voor een superieure hardheid. Poedercoating biedt een stevige, kleurrijke bescherming. Elk van deze afwerkingen is geschikt voor verschillende behoeften, en wij helpen u bij het maken van deze keuzes om het beste resultaat voor uw onderdelen te garanderen.

Wanneer moet u champagne-anodiseren verkiezen boven een andere coating?

Het kiezen van de juiste oppervlakteafwerking is een cruciale beslissing. Het heeft invloed op de esthetiek, duurzaamheid en kosten. Het gaat niet alleen om kleur. Het gaat om prestaties in de praktijk.

Laten we de keuze aan de hand van duidelijke voorbeelden analyseren. Dit helpt om de juiste beslissing te nemen.

Een verhaal in twee delen

Laten we eens kijken naar twee zeer verschillende componenten die we bij PTSMAKE kunnen tegenkomen. Een hoogwaardige elektronische behuizing en een stalen constructiebalken. Hun behoeften liggen mijlenver uit elkaar.

| Scenario | Primaire Vereiste | Aanbevolen coating | Waarom het is gekozen |

|---|---|---|---|

| Luxe audioversterker | Premium gevoel en uitstraling | Champagne geanodiseerd | Elegant, duurzaam, niet-geleidend |

| Buitensteunbalk | Corrosie en kosten | Thermisch verzinken | Maximale roestbescherming, kosteneffectief |

Dit toont aan dat context allesbepalend is. De beste afwerking hangt altijd samen met de specifieke toepassing.

Het kiezen van een afwerking vereist een systematische aanpak. Als ingenieurs moeten we de juiste vragen stellen voordat we een coating specificeren. Dit voorkomt kostbare fouten en zorgt ervoor dat het onderdeel presteert zoals verwacht.

Een korte checklist voor ingenieurs

Voordat u een afwerking kiest, moet u de volgende punten doornemen:

- Wat is het basismetaal?

- Wat is de belangrijkste functie van het onderdeel?

- In welke omgeving zal het worden gebruikt?

- Zijn er specifieke elektrische eigenschappen nodig?

Door deze vragen te beantwoorden, kunnen de opties aanzienlijk worden beperkt. Anodiseren is bijvoorbeeld een uitstekende keuze voor aluminium, maar onmogelijk voor staal. Dit simpele feit voorkomt problemen zoals mogelijke galvanische corrosie12 wanneer verschillende materialen niet op elkaar zijn afgestemd in een assemblage.

Vergelijking van afwerkingen voor aluminium

Laten we aannemen dat uw onderdeel van aluminium is. U hebt nog steeds keuzes. Hier ziet u hoe een champagne-geanodiseerde afwerking zich verhoudt tot andere veelgebruikte opties die wij aanbieden.

| Type coating | Beste gebruikscasus | Belangrijkste beperking |

|---|---|---|

| Champagne-anodiseren | Hoogwaardige consumentenelektronica, architecturale elementen | Beperkt tot aluminium en zijn legeringen |

| Poedercoating | Industriële apparatuur, tuinmeubilair | Een dikkere afwerking kan fijne details verbergen. |

| Nat Schilderen | Brede kleuraanpassing, complexe vormen | Minder duurzaam dan anodiseren of poedercoating |

Elk heeft zijn plaats. De specifieke behoeften van uw project zullen u naar de perfecte oplossing leiden.

Een gestructureerd kader is uw beste hulpmiddel. Door de toepassing, het materiaal en de prestatie-eisen te analyseren, kunt u met vertrouwen de juiste afwerking kiezen. Dit zorgt voor een duurzaam en mooi resultaat voor uw project.

Hoe voer je een analyse uit naar de oorzaak van een vervagende afwerking?

Wanneer een afwerking in het veld faalt, behandelen we het als een plaats delict. Een systematische, forensische aanpak is essentieel. Gissen is gewoonweg niet voldoende.

Het doel is om objectief bewijs te verzamelen. Dit helpt ons te begrijpen wat er werkelijk is gebeurd.

Het eerste onderzoek

Eerst controleren we de oorspronkelijke specificatie. Was het juiste type en klasse afwerking gespecificeerd voor de toepassing?

Vervolgens gaan we over tot een inspectie ter plaatse. Dit helpt ons om de omgevingsomstandigheden waaraan het onderdeel is blootgesteld te documenteren.

| Onderzoeksfase | Belangrijkste doelstelling |

|---|---|

| Specificatiebeoordeling | Bevestig dat de afwerkingsvereisten correct waren. |

| Inspectie ter plaatse | Documenteren van omgevingsfactoren. |

| Monsterverzameling | Verzamel bewijsmateriaal voor laboratoriumanalyse. |

| Procesbeoordeling | Controleer de originele productiegegevens. |

Dit gestructureerde proces zorgt ervoor dat we geen cruciale details over het hoofd zien.

Het echte detectivewerk begint met het nemen van monsters. We nemen monsters van de defecte onderdelen. We proberen ook een "controlemonster" te verkrijgen, indien mogelijk een ongebruikt onderdeel uit dezelfde batch.

Deze monsters worden naar het laboratorium gestuurd voor een gedetailleerde analyse.

Laboratorium- en procesanalyse

In het laboratorium voeren we verschillende belangrijke tests uit. We meten de dikte van de anodische film. We controleren ook de kwaliteit van de afdichting, die cruciaal is voor de duurzaamheid. In onze tests is een slechte afdichtingskwaliteit een veelvoorkomende oorzaak van defecten.

Zo bleek het vervaagde champagne-geanodiseerde onderdeel van een klant voldoende dik te zijn, maar slaagde het niet voor de afdichtingstest.

We vragen ook de originele proceslogboeken van de anodiseerder op en controleren deze. We zoeken naar eventuele afwijkingen van de standaardprocedure. Was de kleurstofconcentratie correct? Was de afdichtingstijd voldoende? Gegevens uit spectrofotometrie13 kan de kleurverschuiving objectief meten.

| Logboekcontrolepunt | Verwachte parameter |

|---|---|

| Kleurstof tanktemperatuur | Binnen het opgegeven bereik |

| Afdichtingstijd | Voldoet aan of overtreft de minimumtijd |

| Spanning/Stroomsterkte | In overeenstemming met de processpecificaties |

Door ons zowel in het fysieke onderdeel als in de procesgegevens te verdiepen, kunnen we de exacte faalmodus vaststellen. Vervolgens kunnen we bepalen of het om een slechte verwerking ging of dat de afwerking niet geschikt was voor de omgeving.

Een succesvolle analyse van de onderliggende oorzaak vereist een methodische aanpak. Deze omvat inspecties ter plaatse, laboratoriumtests en een grondige evaluatie van procesgegevens. Dit is de enige manier om de werkelijke oorzaak van het defect te achterhalen en te voorkomen dat het opnieuw optreedt.

Hoe presteert champagne-anodiseren in ruwe buitenomgevingen?

Bij het overwegen van champagne geanodiseerd aluminium voor buitengebruik is langdurige prestatie van cruciaal belang. De afwerking moet bestand zijn tegen voortdurende omgevingsinvloeden. We hebben het dan niet alleen over regen.

Het gaat om voortdurende blootstelling aan zonlicht, verontreinigende stoffen en fysieke slijtage.

Belangrijkste verweringsfactoren

Verschillende factoren vormen een uitdaging voor de duurzaamheid van een geanodiseerd oppervlak. Hiertoe behoren onder meer UV-straling, die de kleurstabiliteit gedurende tientallen jaren kan beïnvloeden. Zure regen en zoutnevel in kustgebieden tasten de beschermlaag rechtstreeks aan.

Waarom de dikte van de film cruciaal is

Voor veeleisende omgevingen is een standaard geanodiseerde coating niet voldoende. Architecturale normen schrijven niet voor niets dikkere coatings voor. Deze bieden superieure bescherming en een veel langere levensduur.

| Anodiseren-cursus | Minimale dikte | Aanbevolen gebruik |

|---|---|---|

| Klasse II | 7-18 micron | Interieur / Mild exterieur |

| Klasse I | >18 micron | Buitenkant / Ruw |

De langetermijnwaarde van een champagne-geanodiseerde afwerking hangt volledig af van het vanaf het begin specificeren van de juiste dikte van de anodische film. Een mooie afwerking die binnen een paar jaar vervaagt of corrodeert, is een mislukking. In onze projecten bij PTSMAKE benadrukken we dit punt al in een vroeg stadium.

Inzicht in milieubedreigingen

Elke buitenomgeving brengt unieke uitdagingen met zich mee. UV-straling kan de organische kleurstoffen die in sommige kleuren worden gebruikt, afbreken, maar de champagnekleur is vrij stabiel vanwege zijn anorganische aard.

Zure regen bevat zwavelzuur en salpeterzuur. Deze stoffen kunnen de aluminiumoxidelaag langzaam wegvreten, waardoor de beschermende eigenschappen ervan afnemen. Zoutnevel is nog agressiever en versnelt corrosie. Dit geldt met name als er krassen zijn of als er contact is met ongelijksoortige metalen, wat kan leiden tot galvanische corrosie14. Schuring door opwaaiend zand of regelmatig contact slijt ook de afwerking.

De architecturale norm van klasse I

Daarom vereisen architecturale normen een anodische film van klasse I, die 18 micron (0,7 mil) of dikker is. Op basis van onze tests biedt deze dikte de nodige barrière om deze elementen tientallen jaren te weerstaan.

Het is een dichte, harde laag die degradatie aanzienlijk vertraagt. Het zorgt ervoor dat het champagne geanodiseerde aluminium zowel zijn uiterlijk als zijn structurele integriteit behoudt gedurende zijn levenscyclus.

| Milieu | Vereiste anodisatiecursus | Verwachte prestaties |

|---|---|---|

| Kust / Maritiem | Klasse I (>18 micron) | Hoge weerstand |

| Industrieel | Klasse I (>18 micron) | Hoge weerstand |

| Stedelijk / Landelijk | Klasse I of II | Matig-hoog |

De levensduurprestaties van champagne geanodiseerd aluminium in veeleisende omgevingen zijn uitstekend, mits een filmdikte van klasse I wordt gebruikt. Deze dikkere laag is effectief bestand tegen UV-straling, zure regen, zoutnevel en slijtage, waardoor langdurige duurzaamheid en kleurbehoud worden gegarandeerd.

Analyseer een succesvol product dat deze afwerking heeft: waarom is ervoor gekozen?

Laten we eens kijken naar de Apple MacBook. De afwerking is een belangrijk onderdeel van het succes ervan. De keuze voor een specifieke kleur, zoals champagne, is niet willekeurig. Het is een weloverwogen beslissing.

De kracht van perceptie

Deze afwerking zorgt voor een premium uitstraling. Het straalt kwaliteit uit nog voordat u het apparaat aanzet. De kleur is subtiel en toch luxueus.

Een nadere blik

De champagne geanodiseerd De aluminium behuizing is iconisch. Hij voelt net zo goed aan als hij eruitziet. Hij combineert elegantie met moderne technologie.

| Attribuut | Impact |

|---|---|

| Esthetisch | Verfijnd, premium |

| Tastbaar gevoel | Glad, koel, solide |

Deze zorgvuldige keuze helpt bij het bepalen van de identiteit van het product.

De beslissing gaat veel verder dan alleen kleur. Het is een masterclass in materiaaltechniek en merkstrategie. De afwerking is een integraal onderdeel van de gebruikerservaring. Het combineert vorm en functie naadloos.

Techniek ontmoet branding

Apple heeft om verschillende belangrijke redenen gekozen voor champagne-anodiseren. Duurzaamheid is een belangrijke factor. Het proces zorgt voor een hard, corrosiebestendig oppervlak. Dit beschermt de laptop tegen dagelijkse slijtage. Hierdoor blijft het product langer als nieuw.

Deze bescherming wordt gecreëerd door middel van een proces van elektrolytische passivering15. Deze methode is zeer gecontroleerd. Het zorgt voor een consistente kleur en kwaliteit over miljoenen eenheden. We hebben in projecten bij PTSMAKE gezien hoe belangrijk deze consistentie is voor het vertrouwen in het merk.

Belangrijkste productdoelstellingen in evenwicht brengen

Het lichte gewicht van aluminium is ook van cruciaal belang. De afwerking voegt minimaal gewicht toe en maximaliseert tegelijkertijd de sterkte. Dit sluit aan bij de belofte van de MacBook op het gebied van draagbaarheid en prestaties.

| Factor | Voordeel |

|---|---|

| Duurzaamheid | Bestand tegen krassen en corrosie |

| Lichtgewicht | Verbetert de draagbaarheid |

| Recycleerbaarheid | Ondersteunt milieudoelstellingen |

| Merkimago | Brengt premium kwaliteit over |

Uiteindelijk versterkt de afwerking de premium merkidentiteit van Apple. Het is een stille belofte van kwaliteit.

De champagnekleurige geanodiseerde afwerking van de MacBook is een strategische keuze. Deze afwerking biedt een perfecte balans tussen een hoogwaardige esthetiek en praktische technische eisen zoals duurzaamheid en een laag gewicht, waardoor het hoogwaardige merkimago en de gebruikerservaring van het product worden versterkt.

Hoe kunt u de verwachtingen van klanten ten aanzien van kleurconsistentie beheren?

Het beheren van kleurexpectaties is niet alleen een technische uitdaging. Het is een communicatie- en bedrijfsstrategie. Succes hangt af van het vaststellen van duidelijke, overeengekomen normen voordat de productie begint. Dit voorkomt geschillen achteraf.

We richten ons op een drieledige strategie. Dit zorgt ervoor dat iedereen op één lijn zit. Het stemt de verwachtingen vanaf het begin af met de realiteit van het anodisatieproces.

De proactieve aanpak

De klant informeren is de eerste stap. We leggen uit waarom er kleine variaties kunnen optreden. Dit schept vertrouwen en begrip.

| Oude methode (reactief) | Onze methode (proactief) |

|---|---|

| Ga ervan uit dat de klant het begrijpt | Voorlichting geven over procesvariabelen |

| Hoop op het beste | Definieer duidelijke grensvoorbeelden |

| Problemen na productie aanpakken | Criteria in het contract specificeren |

Dit voorbereidende werk is cruciaal voor een soepel verloop van het project.

Duidelijke communicatie vormt de basis van elk succesvol productiepartnerschap. Technische expertise alleen is niet voldoende als de visie van de klant niet volledig wordt begrepen en gedocumenteerd. Misverstanden over kleur kunnen leiden tot kostbare herbewerkingen en vertragingen.

De klant informeren

We beginnen met het uitleggen van het anodisatieproces. We leggen uit hoe factoren zoals de samenstelling van de legering, de kleurstofconcentratie en de tijd in de tank kleine kleurverschillen kunnen veroorzaken. Voor een afwerking zoals champagne geanodiseerd, Zelfs kleine veranderingen zijn merkbaar. Deze opleiding gaat niet over het verzinnen van excuses, maar over het stellen van realistische verwachtingen.

Grensmonsters vaststellen

Vervolgens stellen we fysieke grensmonsters vast. Dit zijn niet slechts enkele "gouden monsters". We bieden een reeks monsters, met de lichtste en donkerste acceptabele tinten. De klant keurt deze monsters goed. Ze worden de fysieke norm voor kwaliteitscontrole, waardoor alle subjectiviteit wordt weggenomen.

Criteria definiëren in contracten

Ten slotte leggen we alles vast in het contract. Dit omvat de goedgekeurde grensmonsters en specifieke inspectiecriteria. We definiëren factoren zoals lichtomstandigheden (bijv. D65-verlichting) en kijkhoeken. We kunnen ook gebruikmaken van hulpmiddelen voor objectieve metingen, zoals de resultaten van spectrofotometrie16 kan worden opgenomen als meetbare norm.

| Contractclausule | Doel |

|---|---|

| Goedkeuring van grensmonsters | Bevestigt dat de klant het kleurengamma accepteert. |

| Inspectieverlichting | Zorgt voor een consistente evaluatieomgeving. |

| Weergave geometrie | Bepaalt hoe het onderdeel moet worden vastgehouden en bekeken. |

| Aanvaardingscriteria | Stelt duidelijke voorwaarden voor slagen/zakken vast. |

Dit proces transformeert een subjectieve kwestie in een objectieve, beheersbare kwestie.

Proactieve communicatie, duidelijke grensvoorbeelden en gedetailleerde contractuele afspraken zijn essentieel. Ze zetten potentiële conflicten over kleurconsistentie om in een eenvoudig kwaliteitscontroleproces, waardoor klanttevredenheid en projectsucces vanaf het begin worden gegarandeerd.

Krijg een op maat gemaakte champagne geanodiseerde oplossing van PTSMAKE!

Klaar om uw volgende project naar een hoger niveau te tillen met hoogwaardige champagne-geanodiseerde afwerkingen? Neem contact op met PTSMAKE voor deskundig advies, snelle offertes en uiterst nauwkeurige productie waarop u kunt vertrouwen. Stuur vandaag nog uw offerteaanvraag en ontdek waarom marktleiders voor ons kiezen vanwege onze superieure kwaliteit en betrouwbaarheid!

Ontdek de technische details van het metaalafzettingsproces en de industriële toepassingen ervan. ↩

Ontdek hoe deze microscopisch kleine deeltjes de uiteindelijke afwerking en prestaties van uw materiaal beïnvloeden. ↩

Ontdek de wetenschap achter hoe we kleur meten en waarnemen in de productie. ↩

Klik hier voor meer informatie over de wetenschap achter het ontstaan van kleur door metaalionen in geanodiseerd aluminium. ↩

Begrijp hoe de eigenschappen van deze laag van invloed zijn op de duurzaamheid en het uiterlijk. ↩

Ontdek hoe deze gestandaardiseerde test de slijtvastheid van uw onderdelen kwantificeert. ↩

Begrijp deze chemische stap en het belang ervan voor het verkrijgen van een onberispelijk, uniform geanodiseerd uiterlijk. ↩

Leer de wetenschap achter hoe metaalionen op een oppervlak worden afgezet voor kleuring. ↩

Begrijp de wetenschap achter spiegelende afwerkingen en waarom deze cruciaal zijn voor een spiegelend uiterlijk. ↩

Ontdek hoe deze microscopisch kleine legeringselementen de uiteindelijke afwerking van uw geanodiseerde onderdelen kunnen beïnvloeden. ↩

Ontdek hoe de hechting van coatings de prestaties en betrouwbaarheid van producten beïnvloedt. ↩

Ontdek hoe ongelijksoortige metalen versnelde corrosie kunnen veroorzaken en hoe u dit in uw ontwerpen kunt voorkomen. ↩

Ontdek hoe deze techniek kleuren nauwkeurig meet om verkleuringsproblemen op afgewerkte onderdelen objectief te kwantificeren. ↩

Ontdek hoe dit elektrochemische proces voortijdige defecten kan veroorzaken in assemblages met meerdere metalen. ↩

Leer meer over de wetenschap achter anodiseren en hoe dit zorgt voor duurzame, mooie afwerkingen voor uw onderdelen. ↩

Lees meer over de wetenschappelijke methode die wordt gebruikt om kleur objectief te meten en te kwantificeren. ↩