Vloeistofkoelsystemen op maat mislukken wanneer bedrijven het verkeerde ontwerp of de verkeerde fabrikant van de koude plaat kiezen. Veel ingenieurs krijgen te maken met vertragingen, slechte thermische prestaties en betrouwbaarheidsproblemen die hun hele koelsysteem en de tijdlijnen van hun projecten in gevaar brengen.

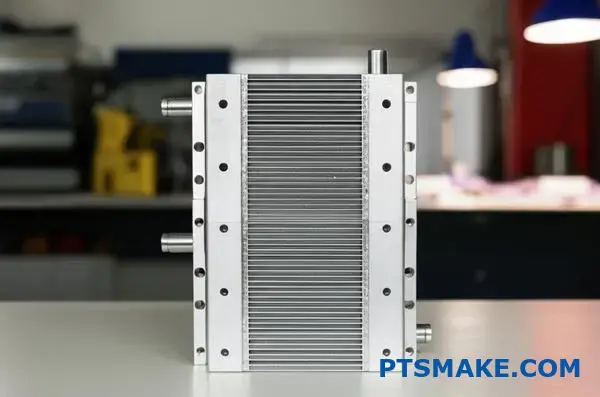

PTSMAKE produceert op maat gemaakte koude platen met behulp van CNC-precisiebewerking en geavanceerde productietechnieken, en levert betrouwbare oplossingen voor vloeistofkoeling van prototype tot productie voor hoogwaardige toepassingen in de ruimtevaart, elektronica en auto-industrie.

Of u nu eenvoudige serpentineontwerpen of complexe microkanaalgeometrieën nodig hebt, de juiste keuze van de koudeplaat hangt af van uw specifieke vereisten voor warmteflux, materiaalbeperkingen en prestatiedoelen. Deze gids behandelt de belangrijkste beslissingen waarmee u te maken krijgt bij het ontwerpen van uw volgende vloeistofkoelsysteem.

Wat zijn de belangrijkste soorten productiemethoden voor koude platen?

De juiste productiemethode kiezen voor uw koude plaat is cruciaal. Het heeft een directe invloed op de prestaties, de kosten en de betrouwbaarheid van het systeem. Uw keuze hangt volledig af van uw specifieke thermische en mechanische behoeften.

Laten we eens kijken naar de algemene opties voor effectieve vloeistofkoeling met koude platen.

Belangrijkste productietechnieken

Elke methode heeft unieke compromissen. Deze begrijpen is de eerste stap naar een geoptimaliseerd ontwerp.

| Methode | Eenvoud | Typische kosten |

|---|---|---|

| Bewerkt/Geboord | Hoog | Laag |

| Buis in plaat | Medium | Laag-Middelmatig |

| Gesoldeerde assemblage | Laag | Hoog |

| Wrijvingsroerlassen | Medium | Hoog |

Deze eenvoudige vergelijking leidt de eerste selectie.

Dieper duiken in productietechnieken

Het kiezen van de juiste techniek vereist een nadere beschouwing van de details. In mijn ervaring dicteert de toepassing de beste weg voorwaarts.

Bewerkte en geboorde platen

Dit is de meest eenvoudige benadering. Er wordt een eenvoudig vloeistofpad geboord in een massieve metalen plaat. Dit is kosteneffectief voor prototypes en kleine productievolumes. De thermische prestaties zijn echter beperkt. Het werkt het best voor toepassingen met een lage warmtedichtheid.

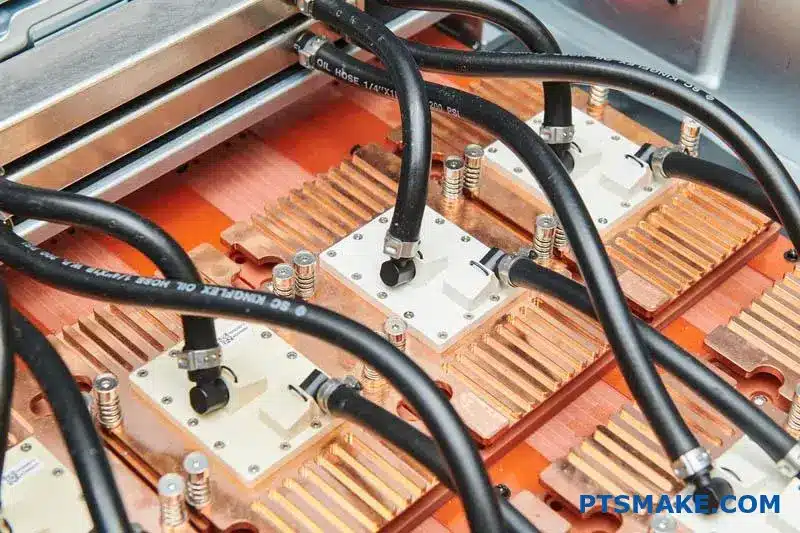

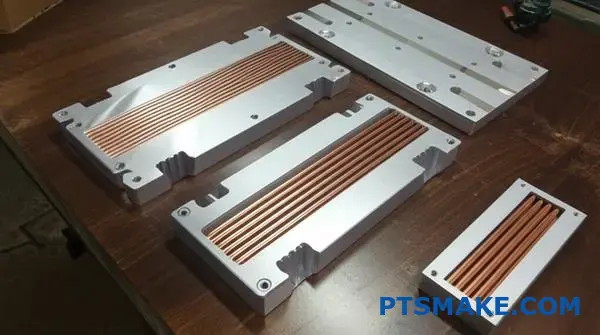

Ontwerpen voor buizen in platen

Hier hebben we buizen ingebed in een gefreesd kanaal in de basisplaat. Deze methode biedt een beter thermisch contact en betere prestaties dan een eenvoudige geboorde plaat. De kwaliteit van de verbinding tussen de buis en de plaat is cruciaal voor de efficiëntie.

Gesoldeerde en gelaste assemblages

Voor krachtige vloeistofkoeling met koude platen zijn hardgesoldeerde samenstellingen vaak de beste keuze. Ze maken complexe interne vinstructuren mogelijk, waardoor het oppervlak voor warmteoverdracht gemaximaliseerd wordt. De hardsolderen1 proces creëert een sterke, lekvrije metallurgische verbinding. Bij PTSMAKE richten we ons op de integriteit van de verbinding om maximale betrouwbaarheid te garanderen.

Wrijvingsroerlassen (FSW)

FSW is een verbindingsproces in vaste toestand. Het produceert uitzonderlijk sterke en holle verbindingen zonder het basismateriaal te smelten. Dit maakt het ideaal voor toepassingen met een hoge betrouwbaarheid waar lekken geen optie is.

| Functie | Bewerkt | Buis in plaat | Gesoldeerd | FSW |

|---|---|---|---|---|

| Thermische prestaties | Laag | Medium | Hoog | Zeer hoog |

| Risico op lekkage | Laag | Medium | Laag | Zeer laag |

| Ontwerpflexibiliteit | Laag | Medium | Hoog | Hoog |

Het kiezen van de ideale methode vereist een zorgvuldige afweging.

Elke productiemethode voor koude platen biedt een unieke balans tussen kosten, prestaties en betrouwbaarheid. Van eenvoudige geboorde platen voor prototypes tot geavanceerde FSW voor kritieke toepassingen, de juiste keuze zorgt ervoor dat uw systeem efficiënt en veilig werkt.

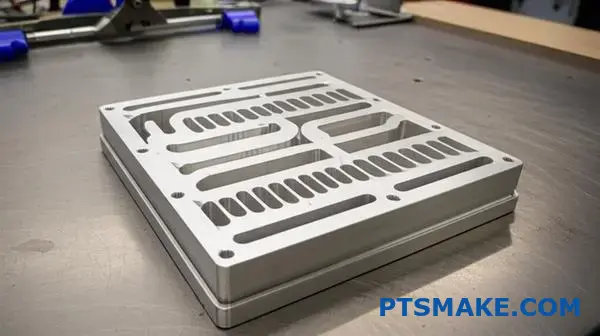

Waarin verschilt het ontwerp van interne kanalen (serpentine vs. parallel)?

Bij het ontwerpen van vloeistofkoeling via een koude plaat is de lay-out van de interne kanalen van cruciaal belang. De twee meest gebruikte paden zijn serpentine en parallel. Ze hebben elk hun eigen voor- en nadelen.

Een serpentineontwerp maakt gebruik van één lang, kronkelend kanaal. Dit dwingt een hoge vloeistofsnelheid af, wat geweldig is voor de warmteoverdracht. Het creëert echter ook een aanzienlijke drukval.

Een parallel ontwerp daarentegen verdeelt de stroming over meerdere kortere kanalen. Dit vermindert de drukval drastisch. Maar het introduceert andere risico's.

Laten we ze direct vergelijken.

| Functie | Serpentine Ontwerp | Parallel ontwerp |

|---|---|---|

| Vloeibaar pad | Enkel, lang kanaal | Meerdere, korte kanalen |

| Snelheid | Hoog | Laag |

| Drukval | Hoog | Laag |

| Warmteoverdracht | Uitstekend | Goed |

Bij het kiezen van het juiste ontwerp moeten afwegingen worden gemaakt. Het is een kritieke beslissing in elk koudeluchtkoelingsproject.

De Serpentine-ruil

Het lange, enkele pad van een serpentineontwerp zorgt ervoor dat alle vloeistof dezelfde afstand aflegt. Dit garandeert een consistente stroming en temperatuurverdeling langs het kanaal. Door de hoge snelheid wordt de thermische grenslaag afgeschuurd, waardoor de warmteoverdracht toeneemt. Maar dit gaat ten koste van een krachtigere pomp om de hoge drukval te overwinnen.

Het parallelle probleem

Een parallel ontwerp biedt een gemakkelijke weg voor de koelvloeistof en vraagt minder van de pomp. Dit is een enorm voordeel voor de efficiëntie van het systeem. De vloeistof zal echter van nature de voorkeur geven aan paden met de minste weerstand. Dit kan ertoe leiden dat sommige kanalen minder stroming ontvangen dan andere. Dit probleem van stroomdistributie2 kan hotspots veroorzaken en de koelprestaties in gevaar brengen, een probleem dat we bij PTSMAKE al voor veel klanten hebben opgelost.

Hybride ontwerpen: Het beste van twee werelden

Om deze factoren in evenwicht te brengen, ontwikkelen we vaak hybride ontwerpen. Deze kunnen een mix van parallelle en serpentine secties bevatten. Een ontwerp kan bijvoorbeeld de stroming opsplitsen in een paar serpentines die parallel lopen. Deze aanpak helpt de drukval te beheersen met behoud van een goede stroomsnelheid en verdeling.

| Ontwerptype | Primair voordeel | Primair nadeel | Het beste voor... |

|---|---|---|---|

| Serpentijn | Hoge warmteoverdracht | Hoge drukval | Componenten met hoge warmtestroom |

| Parallel | Lage drukval | Risico op onderverdeling | Lagedruksystemen |

| Hybride | Evenwichtige prestaties | Complexer om te ontwerpen | Geoptimaliseerde, specifieke toepassingen |

De keuze tussen serpentine, parallel of hybride ontwerpen is niet willekeurig. De keuze hangt volledig af van de specifieke thermische belasting, het drukbudget en de prestatiedoelen van je systeem. Elk ontwerp biedt een andere balans van prestatiekenmerken.

Wanneer is koper een betere keuze dan aluminium voor koude platen?

Kiezen tussen koper en aluminium heeft niet alleen te maken met materiaaleigenschappen. Het gaat om de eisen van uw specifieke toepassing.

Scenario's met hoge prestaties

Koper is de kampioen in situaties met een hoge warmtestroom. Zijn superieure thermische geleidbaarheid blinkt uit in het snel afvoeren van warmte. Dit is essentieel voor krachtige elektronica.

Kosten- en gewichtsbeperkingen

Aluminium is lichter en voordeliger. Het wordt vaak gebruikt voor toepassingen waarbij het gewicht van belang is. Of voor projecten met een kleiner budget waar de warmtelast gematigd is.

Hier is een snelle vergelijking:

| Functie | Koper | Aluminium |

|---|---|---|

| Thermische geleidbaarheid | ~400 W/m-K | ~235 W/m-K |

| Dichtheid | Hoog | Laag |

| Kosten | Hoger | Onder |

| Beste voor | Hoge warmtestroom | Gewicht/kostengevoelig |

Dieper duiken in toepassingsbehoeften

De term "hoge warmteflux" betekent veel thermische energie geconcentreerd op een klein oppervlak. Denk maar aan moderne CPU's, GPU's of laserdiodes. Hier moet de warmte onmiddellijk verspreid en afgevoerd worden om schade te voorkomen.

Het vermogen van koper om deze warmte te verspreiden voorkomt schadelijke hotspots. Dit is een van de belangrijkste redenen waarom koper wordt gekozen voor veeleisende vloeistofkoelsystemen met koude platen.

Zorgen over materiaalcompatibiliteit

Koper is echter geen eenvoudige drop-in upgrade. Je moet rekening houden met de volledige vloeistofkoelkring. Het mengen van koper met aluminium onderdelen kan ernstige problemen veroorzaken. Dit komt door potentiële corrosie als de verkeerde koelvloeistof wordt gebruikt. We adviseren klanten altijd om de volledige systeemcompatibiliteit te controleren.

Laag warmteweerstand3 is het ultieme doel. Je materiaalkeuze is een belangrijk onderdeel om dit effectief te bereiken.

Een hybride aanpak

Soms combineert de beste oplossing beide materialen. Zo biedt het inbedden van koperen buizen in een aluminium koelplaat een balans. Het biedt gerichte koeling met hoge prestaties terwijl het totale gewicht en de kosten onder controle blijven.

Deze tabel toont veelvoorkomende combinaties en overwegingen:

| Koude plaat | Andere onderdelen | Belangrijke overwegingen |

|---|---|---|

| Koper | Koper/Brons | Ideaal voor maximale prestaties |

| Aluminium | Aluminium | Kosteneffectief, vermijdt het mengen van metalen |

| Koper | Aluminium | Vereist specifieke corrosieremmers in koelvloeistof |

Bij eerdere projecten op PTSMAKE heeft een grondige systeemanalyse altijd kostbare storingen in de toekomst voorkomen.

De beslissing hangt af van een zorgvuldige afweging. Je moet de thermische prestaties afwegen tegen gewicht, kosten en materiaalcompatibiliteit. Koper blinkt uit in warmteoverdracht, maar aluminium biedt praktische voordelen voor veel toepassingen. Dit evenwicht is de sleutel tot een succesvol ontwerp voor vloeistofkoeling met koude platen.

Wat zijn de afwegingen tussen verschillende soorten koelvloeistof?

De juiste koelvloeistof kiezen is cruciaal. Het heeft een directe invloed op de prestaties en de levensduur van het systeem. Het gaat er niet alleen om wat het beste koelt.

Je moet rekening houden met kosten, veiligheid en compatibiliteit met je hardware. Elke optie heeft duidelijke voor- en nadelen.

Belangrijkste koelmiddelcategorieën

Gedeïoniseerd (DI) water

DI-water biedt superieure thermische prestaties. Maar het kan na verloop van tijd corrosief zijn en biologische groei bevorderen als het niet goed wordt behandeld.

Water-glycolmengsels

Deze mengsels bieden een uitstekende bescherming tegen bevriezing. Ze remmen ook corrosie, maar verlagen de koelefficiëntie licht in vergelijking met puur DI-water.

Diëlektrische vloeistoffen

Deze zijn niet-geleidend. Hierdoor zijn ze perfect voor direct contact met elektronica. Hun thermische prestaties zijn echter over het algemeen lager.

| Type koelvloeistof | Belangrijkste voordeel | Belangrijkste nadeel |

|---|---|---|

| Gedeïoniseerd water | Hoogste thermische prestaties | Corrosief / Biorisico |

| Water-glycol | Vorst-/Corrosiebescherming | Lagere prestaties |

| Diëlektrische vloeistof | Elektrisch isolerend | Laagste prestaties |

Om de juiste keuze te maken, moet je deze afwegingen tegen elkaar afwegen. Het is een veel voorkomend onderwerp van discussie in onze projecten bij PTSMAKE. Een beslissingsmatrix is een handig hulpmiddel.

Een beslissingsmatrix maken

Deze matrix helpt bij het verduidelijken van prioriteiten. De eigenschappen van het koelmiddel worden afgezet tegen de specifieke behoeften van uw project, zoals die voor een koude plaat vloeistofkoeling systeem.

Belangrijkste beslissingsfactoren

- Temperatuurbereik: Krijgt het systeem te maken met vrieskou? Dit wijst meteen in de richting van een glycolmengsel.

- Kosten: DI-water is in eerste instantie goedkoop. Onderhoud en additieven kunnen de kosten op lange termijn echter verhogen. Diëlektrische vloeistoffen zijn de duurste optie.

- Elektrische behoeften: Als de koelvloeistof in contact kan komen met elektronica, is een diëlektrische vloeistof de enige veilige keuze. Voor sommige toepassingen is dit onontkoombaar. De vloeistof viscositeit4 heeft ook invloed op de keuze van de pomp en het opgenomen vermogen.

Onze ervaring is dat een eenvoudige grafiek klanten helpt om deze afwegingen duidelijk te visualiseren. Het verwijdert onduidelijkheid uit het besluitvormingsproces.

| Factor | Gedeïoniseerd water | Water-glycol | Diëlektrische vloeistof |

|---|---|---|---|

| Bedrijfstemperatuur. | 0 °C tot 100 °C | -50°C tot 120°C | -80°C tot 200°C+ |

| Relatieve kosten | Laag | Medium | Hoog |

| Elektrisch risico | Hoog (indien verontreinigd) | Hoog | Zeer laag |

| Thermische Perf. | Uitstekend | Goed | Eerlijk |

Bij het kiezen van een koelvloeistof is het belangrijk om de thermische prestaties af te wegen tegen de operationele veiligheid en het budget. De specifieke behoeften van uw toepassing, van temperatuurbereik tot elektrische risico's, bepalen welke vloeistof ideaal is om de betrouwbaarheid en efficiëntie van het systeem te garanderen.

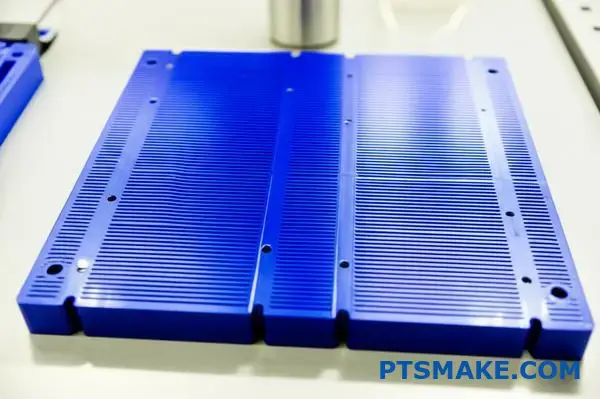

Wat onderscheidt een microkanaalkoude plaat van een standaardkoude plaat?

Microkanaal-koudeplaten betekenen een aanzienlijke vooruitgang in koude plaat vloeistofkoeling. Hun belangrijkste kenmerk zijn de ongelooflijk kleine vloeistofkanalen.

Micro" definiëren"

Deze kanalen hebben een hydraulische diameter van meestal minder dan 1 millimeter. Dit kleine formaat is de sleutel tot hun prestaties.

Het creëert een extreem hoge oppervlakte-volumeverhouding. Dit maximaliseert het contact tussen het koelmiddel en het plaatoppervlak.

Dit superieure contact leidt tot een zeer hoge warmteoverdrachtscoëfficiënt. Hierdoor zijn ze ideaal voor het afvoeren van intense, geconcentreerde hitte.

| Functie | Microkanaal Koude Plaat | Standaard Koude Plaat |

|---|---|---|

| Kanaalgrootte | < 1 mm | > 1 mm |

| Oppervlakte | Zeer hoog | Matig |

| Warmteoverdracht | Uitstekend | Goed |

| Beste voor | Hoge warmtestroom | Algemeen doel |

Deze technologie is perfect voor veeleisende toepassingen. Denk aan laserdiodes of krachtige CPU's waarbij warmtebeheer van cruciaal belang is.

De natuurkunde achter prestaties

Het geheim van de kracht van een microkanaal-koudeplaat zit hem in de fysica. Het immense interne oppervlak zorgt voor een snelle warmteabsorptie. De warmte verplaatst zich snel van het apparaat naar het vloeibare koelmiddel.

Deze structuur verhoogt de warmteoverdrachtscoëfficiënt aanzienlijk. In projecten waar we aan gewerkt hebben, kan dit de koeling vele malen effectiever maken dan standaardontwerpen voor hetzelfde oppervlak. Dit is een kritieke factor voor moderne koude plaat vloeistofkoeling systemen.

De productie-uitdaging

Het creëren van deze kanalen is echter niet eenvoudig. Het vereist uiterste precisie. Kanalen moeten uniform zijn om een consistente stroming te garanderen en verstoppingen te voorkomen. Dit is waar onze expertise in CNC precisiebewerking bij PTSMAKE van vitaal belang is.

De belangrijkste afweging: drukval

Maar er is een belangrijk nadeel: drukverlies. Door vloeistof door zulke kleine doorgangen te persen, ontstaat een hoge weerstand. Dit is vergelijkbaar met het drinken van een dikke milkshake door een heel smal rietje. De effectieve hydraulische diameter5 heeft een directe invloed op deze weerstand.

Dit betekent dat je een krachtigere pomp nodig hebt. Een sterkere pomp verbruikt meer energie. Het kan ook lawaai en complexiteit toevoegen aan het algehele systeemontwerp, waar vroegtijdig rekening mee moet worden gehouden.

| Aspect | Voordeel | Nadeel |

|---|---|---|

| Prestaties | Superieure warmteafvoer | - |

| Invloed op het systeem | Compact, efficiënt vloeroppervlak | Krachtige pomp vereist |

| Energieverbruik | - | Hoger energieverbruik van de pomp |

| Kosten | - | Potentieel hogere systeemkosten |

Microkanaalkoelplaten bieden ongeëvenaarde koeling voor apparaten met een hoge warmtestroom. Deze prestaties gaan echter ten koste van een aanzienlijke drukval. Deze afweging vereist zorgvuldige overweging in het algehele systeemontwerp, waarbij de koelbehoeften in evenwicht moeten worden gebracht met het pompvermogen en de energie-efficiëntie.

Wat zijn de toepassingen voor 3D-geprinte koude platen?

Additive manufacturing verandert echt het spel voor koude platen. Het stelt ons in staat om ontwerpen te maken die simpelweg onmogelijk zijn met traditionele bewerkingsmethoden.

We kunnen nu sterk geoptimaliseerde interne structuren bouwen. Deze aanpak verbetert de thermische prestaties aanzienlijk. Denk aan ingewikkelde roosters of complexe kanalen.

Deze geometrieën zijn perfect voor rapid prototyping. Ze passen ook bij toepassingen met ongebruikelijke vormen. Maximale prestaties zijn hier het primaire doel. Dit maakt 3D printen een krachtig hulpmiddel voor geavanceerde koude plaat vloeistofkoeling.

| Functie | Traditionele bewerking | 3D afdrukken (AM) |

|---|---|---|

| Meetkunde | Eenvoudige, rechte kanalen | Complexe, organische vormen |

| Prototyping | Traag, hoge installatiekosten | Snel, kosteneffectief |

| Aanpassing | Beperkt | Zeer flexibel |

| Prestaties | Standaard | Geoptimaliseerd voor specifieke behoeften |

3D printen, of additive manufacturing, geeft ongelofelijke ontwerpvrijheid. We zijn niet langer beperkt door wat een CNC-machine kan snijden. Dit opent de deur naar superieure oplossingen voor thermisch beheer voor onze klanten.

Een belangrijk voordeel is het creëren van conforme kanalen. Deze kanalen volgen precies de vorm van de warmtebron. Dit minimaliseert de afstand die warmte moet afleggen. Dit ontwerp verbetert de koelingsefficiëntie drastisch. Het is een echte op maat gemaakte oplossing voor warmte.

We onderzoeken ook complexe interne structuren zoals roosters. A gyroïde6 is een geweldig voorbeeld. Het is een drievoudig periodiek minimaal oppervlak. Het biedt een enorm oppervlak in een klein volume, wat een veel betere warmteoverdracht betekent.

Deze technologie is perfect voor rapid prototyping. In eerdere projecten bij PTSMAKE hebben we het gebruikt om meerdere ontwerpen te testen in dagen in plaats van weken. Het helpt ons bij het vinden van de optimale koude plaat vloeistofkoeling oplossing veel sneller voor onze partners.

Als prestaties absoluut niet onderhandelbaar zijn, is 3D-printen het antwoord. Dit geldt vooral voor industrieën zoals de ruimtevaart of krachtige computersystemen. Hier is elke graad koeling belangrijker dan de initiële productiekosten.

| Geometrietype | Belangrijkste voordeel | Ideale toepassing |

|---|---|---|

| Conformale kanalen | Volgt de vorm van de warmtebron | Niet-vlakke elektronica, GPU's |

| Gyroïde roosters | Hoge oppervlakte-volumeverhouding | Apparaten met hoge warmtestroom |

| Pin-vin matrixen | Lage drukval | Systemen met pompbeperkingen |

Additive manufacturing maakt complexe geometrieën mogelijk, zoals conforme kanalen voor superieure prestaties. Het is ideaal voor snelle prototyping en gespecialiseerde toepassingen waarbij koelingsefficiëntie de hoogste prioriteit heeft, waardoor het een krachtig hulpmiddel is voor geavanceerde oplossingen voor thermisch beheer.

Hulpstukken classificeren op functie en betrouwbaarheid

De juiste fitting kiezen is cruciaal. Het gaat om meer dan alleen het aansluiten van buizen. Het gaat om de integriteit en betrouwbaarheid van het systeem. Je keuze heeft invloed op de prestaties en het onderhoud.

Basis montagetypes

Er zijn drie hoofdcategorieën. Elke dient een ander doel. Er is een balans tussen veiligheid, gebruiksgemak en kosten. Laten we de opties eens bekijken.

| Type aansluiting | Primair gebruik | Drukclassificatie |

|---|---|---|

| Prikkeldraad | Lage druk, eenvoudige opstellingen | Laag |

| Compressie | Veilige afdichtingen onder hoge druk | Hoog |

| Snelkoppeling | Onderhoudbare systemen | Varieert |

Fittingen met weerhaken zijn het eenvoudigst. Ze zijn geweldig voor snelle prototypes. Maar voor bedrijfskritische systemen raad ik altijd een veiligere optie aan.

Een diepere duik in materialen en normen

Functie is slechts een deel van het verhaal. Materiaal- en draadnormen zijn net zo belangrijk voor prestaties op lange termijn, vooral in een veeleisende markt. koude plaat vloeistofkoeling systeem.

Materiaalkeuze

Het materiaal bepaalt de duurzaamheid en chemische compatibiliteit. Messing is een populaire allround keuze. Het biedt een uitstekende thermische geleiding en corrosiebestendigheid.

Kunststoffen zoals acetaal (POM) zijn kosteneffectief. Ze zijn goed voor toepassingen waarbij het gewicht van belang is. Er moet echter rekening worden gehouden met hun duurzaamheid op lange termijn bij hitte en druk. Roestvrij staal biedt de hoogste sterkte en corrosiebestendigheid, maar is duur. Sommige toepassingen vereisen speciale oppervlaktebehandelingen zoals anodisatie7 om de oppervlaktehardheid te verbeteren.

Bij PTSMAKE, we vaak CNC op maat messing fittingen voor klanten. Dit zorgt voor een perfecte schroefdraadgeometrie en afdichtingsvlakken, wat cruciaal is voor het voorkomen van lekkages.

Draadnormen

Schroefdraad zorgt voor de mechanische afdichting. Het gebruik van verkeerd schroefdraad is een veel voorkomende oorzaak van defecten. De twee dominante standaarden die je zult zien zijn:

| Draad Standaard | Beschrijving | Verzegelingsmethode |

|---|---|---|

| G1/4" | Britse standaardpijp parallel | O-ring of pakking |

| NPT | Nationale pijp conus | Conische draad |

G1/4" is de feitelijke standaard in PC vloeistofkoeling. De parallelle schroefdraad is afhankelijk van een O-ring voor een perfecte afdichting. NPT-schroefdraad dicht af door in elkaar te vervormen, waardoor schroefdraadafdichting nodig is.

Het kiezen van de juiste fitting zorgt ervoor dat je systeem veilig en onderhoudsvriendelijk is. Van eenvoudige koppelingen met weerhaken tot robuuste compressietypes, de keuze hangt af van de druk, materiaalcompatibiliteit en onderhoudsbehoeften. Schroefdraadstandaarden zoals G1/4" en NPT zijn ook cruciaal voor een lekvrije afdichting.

Hoe worden koude platen ingedeeld voor hoge en lage vermogensdichtheid?

Het classificeren van een koude plaat begint met één vraag: hoeveel warmte verplaats je? Vermogensdichtheid is de belangrijkste maatstaf. Het bepaalt alles, van ontwerp tot productie.

We delen het op in drie hoofdcategorieën. Dit helpt ons de juiste aanpak te kiezen voor elke thermische uitdaging. Een eenvoudige classificatie zorgt voor efficiëntie.

Niveaus vermogensdichtheid begrijpen

Elk niveau vereist een specifieke technologie. De technologie afstemmen op de dichtheid is cruciaal voor prestaties en kosten.

| Vermogensdichtheidsniveau | Bereik (W/cm²) | Typische technologie |

|---|---|---|

| Laag | < 50 | Buis in plaat, serpentine |

| Hoog | 50 - 300 | FSW met interne vinnen |

| Zeer hoog | > 300 | Microkanaal, Straalinslag |

Dit kader vormt de leidraad voor het initiële ontwerp van elk effectief koudvloeistofkoelsysteem.

Laten we eens dieper ingaan op deze classificaties. De keuze die je maakt heeft een directe invloed op prestaties, kosten en complexiteit van de productie. Het is een cruciale beslissing bij productontwikkeling.

Oplossingen met lage vermogensdichtheid

Voor toepassingen onder 50 W/cm² wint eenvoud. Buis-in-plaat of serpentijnkanaalontwerpen zijn vaak voldoende. Ze zijn kosteneffectief en relatief eenvoudig te maken. We zien ze in veel standaard industriële systemen.

Oplossingen met hoge vermogensdichtheid

Bij 50-300 W/cm² worden de zaken complexer. Standaardontwerpen kunnen dat niet bijhouden. Je hebt meer oppervlakte nodig voor warmteoverdracht. Dit is waar technologieën zoals FSW (Friction Stir Welded) platen met complexe interne vinnen uitblinken. De productie hiervan vereist precisie.

Oplossingen met zeer hoge vermogensdichtheid

Boven 300 W/cm² krijgen we te maken met gespecialiseerd thermisch beheer. Dit is voor extreme toepassingen zoals krachtige computers of geavanceerde lasers. Hier kunnen microkanaalkoude platen of zelfs straalinslag8 systemen nodig zijn. Deze ontwerpen maximaliseren de interactie tussen vloeistof en oppervlak, maar de fabricagetoleranties zijn ongelooflijk krap.

Hier is een meer gedetailleerde vergelijking:

| Technologie | Vermogensdichtheid (W/cm²) | Belangrijkste kenmerken | Productienoot |

|---|---|---|---|

| Serpentineslang | < 50 | Eenvoudig, doorlopend vloeistofpad | Gemakkelijk te buigen en vast te solderen |

| FSW met vinnen | 50 - 300 | Hoog intern oppervlak | Vereist nauwkeurige CNC-bewerking en lassen |

| Microkanaal | > 300 | Enorm oppervlak in een klein volume | Vereist geavanceerde fabricage zoals etsen of lijmen |

Samengevat is het kiezen van de juiste koude plaat een evenwichtsoefening. De vermogensdichtheid dicteert de noodzakelijke complexiteit van het ontwerp. Deze keuze varieert van eenvoudige buisopstellingen voor lage warmtebelastingen tot geavanceerde microstructuren voor de meest veeleisende thermische uitdagingen.

Wat is de methodologie voor het ontwerpen van de geometrie van het stromingskanaal?

Het ontwerpen van de geometrie van stromingskanalen is geen eenmalig proces. Het is een iteratieve cyclus van creatie, analyse en verfijning. Deze methode zorgt ervoor dat het uiteindelijke ontwerp echt geoptimaliseerd is.

We beginnen met een eenvoudige basislayout. Vaak is dit een parallel kanaalontwerp. Het dient als uitgangspunt voor de evaluatie.

De iteratieve cyclus

De kerngedachte is om voortdurend te verbeteren. We passen het ontwerp aan op basis van prestatiegegevens. Deze lus gaat door totdat we alle doelen hebben bereikt.

| Stap | Actie | Doel |

|---|---|---|

| 1 | Ontwerp | Creëer een initiële geometrie (bijvoorbeeld parallelle kanalen). |

| 2 | Analyseren | Prestaties voorspellen met berekeningen of CFD. |

| 3 | Aanpassen | Pas de geometrie aan om de resultaten te verbeteren. |

| 4 | Herhaal | Ga door met de cyclus totdat de doelen zijn bereikt. |

Deze gestructureerde aanpak voorkomt giswerk. Er wordt methodisch naar een effectieve oplossing toegewerkt.

Het iteratieve proces is waar theorie en praktische toepassing elkaar ontmoeten. Het is hoe we een concept omzetten in een onderdeel met hoge prestaties, vooral voor complexe systemen zoals vloeistofkoeling met koude platen.

Prestaties voorspellen

We vertrouwen sterk op analyse om aanpassingen te begeleiden. Deze stap is cruciaal. We gebruiken berekeningen of software om te voorspellen hoe het ontwerp zal presteren.

Deze analyse richt zich op belangrijke meetgegevens. Het doel is om te zien hoe warmte zich verplaatst en hoeveel weerstand de vloeistof ondervindt. Dit is waar tools voor Computationele stromingsdynamica9 van onschatbare waarde worden. Ze simuleren het gedrag van vloeistoffen in de kanalen.

De geometrie wijzigen

Op basis van de analyse brengen we gerichte veranderingen aan. We veranderen dingen niet willekeurig. Elke wijziging is gericht op het oplossen van een specifiek probleem dat in de simulatie is geïdentificeerd.

Uit onze analyse kan blijken dat de warmteoverdracht in sommige gebieden slecht is. Of misschien is de drukval te hoog voor de pomp van de klant.

Veelvoorkomende aanpassingen en hun effect

| Wijziging | Primair effect op warmteoverdracht | Primair effect op drukval |

|---|---|---|

| Kanaalbreedte vergroten | Vermindert | Daalt aanzienlijk |

| Diepte kanaal vergroten | Verhoogt | Vermindert |

| Vinnendichtheid toevoegen/verhogen | Stijgt aanzienlijk | Stijgt aanzienlijk |

Bij PTSMAKE herhalen we deze cyclus. We tweaken, testen en analyseren opnieuw. We gaan door totdat de prestatiedoelen voor warmteoverdracht en drukdaling perfect in balans zijn binnen de beperkingen van het project.

Het iteratieve ontwerpproces is een krachtige methodologie. Het maakt gebruik van analysehulpmiddelen zoals CFD om de geometrie van een stromingskanaal systematisch te verfijnen, waarbij de thermische prestaties worden afgewogen tegen de drukval om te voldoen aan specifieke doelstellingen voor het eindproduct.

Hoe optimaliseer je een ontwerp voor een minimaal gewicht van de koude plaat?

Het optimaliseren van een koude plaat voor een minimaal gewicht is een kritieke taak. Het vereist een holistische benadering. Het gaat niet alleen om de plaat zelf. Je moet rekening houden met het hele systeem.

Begin met materiaalkeuze

De eenvoudigste overwinning is de materiaalkeuze. Aluminium is vaak de beste keuze boven koper voor gewichtsgevoelige toepassingen.

| Materiaal | Dichtheid (g/cm³) | Warmtegeleidingsvermogen (W/m-K) |

|---|---|---|

| Aluminium | 2.70 | ~205 |

| Koper | 8.96 | ~400 |

Hoewel koper een betere geleider is, biedt aluminium een geweldige balans. Het levert goede prestaties voor een fractie van het gewicht.

Geavanceerde ontwerpoptimalisatie

Naast materialen gebruiken we ook ontwerpsoftware. Bij PTSMAKE gebruiken we geavanceerde tools om de geometrie te verfijnen. Dit helpt ons om elke gram niet-essentieel materiaal te verwijderen.

Topologie-optimalisatiesoftware is een spelbreker. Het analyseert de belastingsroutes van een onderdeel. De software snijdt vervolgens materiaal weg uit gebieden met lage spanning. Zo ontstaat een sterke maar lichte skeletstructuur. Dit proces gaat verder dan eenvoudig zakken vullen. Het is een gegevensgestuurde methode om maximaal gewicht te besparen. Dit intelligente ontwerpproces, waarbij vaak generatief ontwerp10, helpt ons innovatieve en efficiënte oplossingen te creëren.

Gewichtsreductie over het hele systeem

Het optimaliseren van de koude plaat is slechts een deel van het verhaal. De gehele koude plaat vloeistofkoeling systeem bijdraagt aan het totale gewicht.

Koelvloeistof Volume

Het minimaliseren van de hoeveelheid koelvloeistof in het systeem is de sleutel. Kleinere interne kanalen en kortere leidingen verminderen het vereiste vloeistofvolume. Water is zwaar, dus minder is meer.

Componenten Materialen

Kijk ten slotte ook naar andere onderdelen. Door lichtgewicht composietmaterialen te gebruiken voor slangen en reservoirs kun je het totale gewicht van het systeem aanzienlijk verlagen. Elk onderdeel is belangrijk.

| Optimalisatiestrategie | Invloed op gewicht | Overweging |

|---|---|---|

| Topologie optimalisatie | Hoog | Vereist geavanceerde software en analyse |

| Koelvloeistof minimaliseren | Medium | Balans tussen volume en stroomsnelheid |

| Samengestelde buizen | Laag-Middelmatig | Controleren op materiaalcompatibiliteit |

Door deze strategieën te combineren, kunnen we zeer efficiënte en opmerkelijk lichte koeloplossingen voor onze klanten creëren.

Optimaliseren voor minimaal gewicht omvat een meervoudige strategie. Het begint met slimme materiaalselectie zoals aluminium, gebruikt geavanceerde topologieoptimalisatie voor het plaatlichaam en houdt rekening met het hele systeem, inclusief koelvloeistofvolume en componentmaterialen.

Welke betrouwbaarheidstests zijn vereist voor een nieuw ontwerp van koude platen?

Een nieuw ontwerp voor koude platen ziet er op papier geweldig uit. Maar zal het overleven in de echte wereld? Hier komen validatietests om de hoek kijken. Het is onmisbaar om betrouwbaarheid en prestaties te garanderen.

Kernvalidatietests

We richten ons op belangrijke tests die echte stress simuleren. Deze stap bevestigt dat het cold plate vloeistofkoelsysteem bestand is tegen druk, temperatuurschommelingen en fysieke schokken. Deze tests zijn fundamenteel.

Hieronder volgt een kort overzicht van de essentiële tests.

| Type test | Primair doel |

|---|---|

| Drukbestendig | Lekken opsporen, structurele integriteit garanderen. |

| Thermisch fietsen | Controleer op vermoeiing en materiaaldefecten. |

| Trillingen/Schokken | Simuleer transport en operationele stress. |

Deze controles scheiden een prototype van een productieklaar onderdeel.

Een diepere kijk op elke test

Laten we eens kijken waarom elke test zo belangrijk is. Elke test onthult een ander aspect van de duurzaamheid van de koude plaat. Het gaat erom een compleet beeld te krijgen van de betrouwbaarheid op lange termijn.

Druktests

Dit is een fundamentele veiligheids- en prestatiecontrole. Gewoonlijk onderwerpen we de koude plaat aan 1,5 tot 2 keer de verwachte maximale werkdruk. Deze test bevestigt dat alle verbindingen, lasnaden en fittingen perfect dicht zijn. Een lek hier betekent een totale uitval van het systeem.

Thermisch fietsen

Deze test bootst de in- en uitschakelcycli na die een apparaat ervaart. We verhitten en koelen de plaat herhaaldelijk, vaak duizenden keren. Dit proces is cruciaal om zwakke punten in gesoldeerde verbindingen of het thermische interfacemateriaal als gevolg van uitzetting en inkrimping aan het licht te brengen. We controleren zorgvuldig op tekenen van materiaalmoeheid11 wat kan leiden tot mislukking.

Testen op trillingen en schokken

Uw product wordt verzonden en gehanteerd. Het kan ook werken in een omgeving met veel trillingen, zoals in de auto-industrie of industriële machines. Deze tests zorgen ervoor dat de koude plaat deze fysieke krachten kan weerstaan zonder te breken.

| Test | Gemeenschappelijke parameters | Waarom het belangrijk is |

|---|---|---|

| Corrosietest | Langdurige blootstelling aan koelvloeistof | Zorgt voor materiaalcompatibiliteit, voorkomt verstoppingen. |

| Druktest | 1,5x maximale werkdruk | Voorkomt catastrofale lekkages in het veld. |

| Thermische cyclus | -40°C tot 125°C, >1000 cycli | Bevestigt langdurige gewrichts- en TIM-stabiliteit. |

Onze ervaring bij PTSMAKE is dat het essentieel is om deze testparameters af te stemmen op de specifieke toepassing.

Uitgebreide validatie - inclusief druk-, thermische, trillings- en corrosietests - is essentieel. Het bewijst dat een nieuw ontwerp van een koude plaat robuust en betrouwbaar is voor zijn omgeving. Dit proces voorkomt dure defecten in het veld en zorgt voor langdurige prestaties en vertrouwen van de klant.

Hoe ga je om met afdichting en lekkagepreventie tijdens de levensduur van koude platen?

Lekkage in een koude plaat voorkomen is geen eenmalige taak. Het is een engagement op lange termijn. Een afdichting moet jarenlang meegaan. Dit omvat temperatuurschommelingen en constante trillingen.

De sleutel is ontwerpen voor de hele levensduur. Het is niet alleen voor de eerste druktest.

O-ringen: De eerste verdedigingslinie

De juiste selectie van o-ringen is essentieel. Het materiaal moet passen bij de koelvloeistof en het temperatuurbereik. Het ontwerp van de groef en de compressie zijn even belangrijk voor een betrouwbare afdichting.

| Materiaal | Beste voor | Temperatuurbereik |

|---|---|---|

| EPDM | Water/Glycol-mengsels | -50°C tot 150°C |

| Viton (FKM) | Oliën, agressieve vloeistoffen | -20°C tot 200°C |

Schroefdraadafdichtingsmiddelen

Gebruik voor fittingen met schroefdraad altijd een vloeibaar afdichtmiddel van goede kwaliteit. Deze vult microscopisch kleine openingen die tape zou kunnen missen. Dit zorgt voor een duurzame, trillingsbestendige afdichting.

Langdurige betrouwbaarheid is van het grootste belang. Hoewel pakkingen gebruikelijk zijn, brengen ze na verloop van tijd risico's met zich mee. We moeten nadenken over de krachten die een koude plaat te verduren krijgt tijdens zijn levensduur.

De zwakte van ontwerpen met pakkingen

Pakkingen lijken eenvoudig. Toch zijn ze vaak het zwakke punt in een systeem. Ze zijn gevoelig voor defecten door thermische cycli. Constante uitzetting en inkrimping verzwakken de afdichting.

Trillingen eisen ook hun tol. Hierdoor kan de klemkracht op de pakking losser worden. Hierdoor ontstaat uiteindelijk een lek. In de loop der jaren kan het materiaal van de pakking zelf verslechteren. Het kan zijn elasticiteit verliezen door een proces dat bekend staat als Kruip12, vooral onder constante druk en temperatuur.

Waarom gelaste of gesoldeerde verbindingen superieur zijn

Voor meerdelige koude platen pleiten we sterk voor permanente verbindingen. Lassen of solderen is de beste aanpak voor hoge betrouwbaarheid. koude plaat vloeistofkoeling toepassingen.

Deze methoden creëren een enkele, solide assemblage. Hierdoor wordt de pakking als potentieel defect punt volledig geëlimineerd. Onze ervaring bij PTSMAKE is dat deze aanpak de beste lekpreventie op lange termijn biedt.

| Verzegelingsmethode | Initiële kosten | Betrouwbaarheid op lange termijn | Onderhoudsgemak |

|---|---|---|---|

| Pakking | Laag | Matig | Hoog |

| Solderen | Matig | Zeer hoog | Laag |

| Lassen | Hoog | Hoogste | Laag |

Voor ultieme betrouwbaarheid bij vloeistofkoeling met koude platen geeft u de voorkeur aan een robuust O-ringontwerp voor onderhoudspoorten. Voor permanente assemblages zijn gelaste of gesoldeerde verbindingen veel beter dan pakkingen, waardoor lekken worden voorkomen en de prestaties gedurende de hele levensduur van het product worden gegarandeerd.

Vraag een offerte aan voor Custom Cold Plate-oplossingen van PTSMAKE

Klaar om betrouwbare, high-performance koude plaat vloeistofkoeling te bereiken voor uw toepassing? Neem nu contact op met PTSMAKE voor een offerte op maat - maak gebruik van onze precisie productie-expertise, snelle prototyping, en vertrouwde B2B-service om uw ontwerp om te zetten in werkelijkheid. Vraag vandaag nog en ervaar zorgeloze productie!

Begrijp de metallurgische verbinding bij hardsolderen en waarom deze cruciaal is voor hoogwaardig thermisch beheer. ↩

Ontdek hoe een ongelijkmatige doorstroming van koelvloeistof gevaarlijke hotspots kan veroorzaken en wat je eraan kunt doen. ↩

Begrijp hoe deze belangrijke meetwaarde een directe invloed heeft op de koelefficiëntie van je systeem en de temperaturen van de componenten. ↩

Leer hoe vloeistofviscositeit de pompvereisten en algehele systeemefficiëntie beïnvloedt. ↩

Leer hoe deze belangrijke parameter de vloeistofdynamica en koelingsefficiëntie beïnvloedt in compacte oplossingen voor thermisch beheer. ↩

Lees in onze gedetailleerde gids hoe deze complexe, zich herhalende structuur een revolutie teweegbrengt op het gebied van thermisch beheer. ↩

Leer hoe dit elektrochemische proces de duurzaamheid van het oppervlak en de corrosiebestendigheid van metalen onderdelen verbetert. ↩

Ontdek hoe deze methode hotspots aanpakt met vloeistof met hoge snelheid voor superieure koelprestaties. ↩

Leer hoe deze simulatietechniek vloeistofstroming en warmteoverdracht voorspelt voor betere ontwerpen. ↩

Ontdek hoe dit AI-gestuurde proces duizenden ontwerpopties verkent om de beste oplossingen te vinden. ↩

Leer hoe herhaalde stress metalen structuren kan beïnvloeden en na verloop van tijd kan leiden tot defecten in thermische beheersystemen. ↩

Leer hoe dit materiaalgedrag de integriteit van de afdichting na verloop van tijd in gevaar kan brengen. ↩