Het vinden van de juiste productiemethode voor koellichamen kan uw thermisch beheersysteem maken of breken. Veel ingenieurs worstelen met geëxtrudeerde of machinaal bewerkte koellichamen die tegen prestatiegrenzen aanlopen, vooral bij toepassingen met een hoog vermogen waarbij elke graad telt.

Gesmede koellichamen bieden superieure thermische prestaties dankzij een verbeterde materiaaldichtheid, geoptimaliseerde korrelstructuur en een constructie uit één stuk die thermische interfaces elimineert. Het smeedproces creëert sterkere warmtegeleidingspaden en maakt complexe geometrieën mogelijk die met traditionele productiemethoden onmogelijk zijn.

Ik heb met veel klanten gewerkt die zijn overgestapt van standaard koellichamen naar gesmede oplossingen en direct verbeteringen in de thermische prestaties hebben gezien. De sleutel ligt in het begrijpen hoe smeden de materiaaleigenschappen op microscopisch niveau beïnvloedt en het benutten van de ontwerpvrijheid die dit proces biedt voor uw specifieke toepassing.

Hoe beïnvloedt smeden de thermische geleidbaarheid van materiaal op microniveau?

Smeden doet meer dan alleen metaal vormen. Het verandert ook de interne structuur ervan. Deze verandering zorgt voor een directe verbetering van de warmtegeleiding.

Op microniveau gaat het om de korrelstructuur en dichtheid. Door smeden worden de korrels van het materiaal uitgelijnd en worden kleine holtes verwijderd. Hierdoor ontstaat een superieure weg voor warmte om te ontsnappen.

| Functie | Gesmeed materiaal | Gegoten materiaal |

|---|---|---|

| Korrelstructuur | Afgestemd en verfijnd | Willekeurig & Grof |

| Dichtheid | Hoog | Lager (porositeit) |

| Leegtes | Bijna geëlimineerd | Aanwezig |

Deze verfijning is essentieel voor de thermische prestaties.

Het microscopische voordeel: korrelstroming en dichtheid

Bij smeden wordt een enorme druk op een werkstuk uitgeoefend. Deze druk zorgt ervoor dat de korrelstructuur van het metaal vervormt en uitrekt. De korrels richten zich uit in de richting van de metaalstroom.

Dit creëert een continu, ononderbroken pad. Warmte kan zich gemakkelijk langs deze uitgelijnde korrels verplaatsen. Het is als een snelweg voor thermische energie, zonder files.

Deze directionele uitlijning geeft het materiaal unieke anisotrope eigenschappen1. De thermische geleidbaarheid wordt aanzienlijk hoger langs de korrelstroom.

Bovendien worden tijdens het smeedproces microscopisch kleine holtes weggeperst. Deze kleine holtes, die vaak voorkomen in gegoten materialen, houden lucht vast en werken als isolatoren. Door deze holtes te verwijderen, ontstaat door het smeden een dichter onderdeel met een betere warmtegeleiding. Daarom presteert een gesmeed koellichaam vaak beter dan zijn gegoten of machinaal bewerkte tegenhangers.

Smeden versus andere methoden

Wanneer u een onderdeel uit een massief blok bewerkt, snijdt u dwars door de natuurlijke korrelstructuur van het materiaal heen. Hierdoor worden de continue thermische paden onderbroken. Gieten daarentegen resulteert in een willekeurige, niet-directionele korrelstructuur met mogelijke porositeit.

| Productiemethode | Graanstroom | Micro-holtes | Thermisch pad |

|---|---|---|---|

| Smeden | Uitgelijnd | Geminimaliseerd | Ononderbroken |

| Gieten | Willekeurig | Gewoon | Onderbroken |

| Bewerking (Billet) | Knippen | Minimaal | Afgesneden |

In onze projecten bij PTSMAKE hebben we gezien dat gesmede componenten consequent een beter thermisch beheer bieden.

Smeden verbetert de thermische geleidbaarheid door de korrelstructuur te verfijnen en microscopisch kleine holtes te verwijderen. Dit zorgt voor een dichter materiaal met superieure, directionele warmteoverdrachtpaden in vergelijking met gieten of bewerken vanuit een staaf.

Wat bepaalt de prestatielimieten van een gesmeed koellichaam?

Elk ontwerp heeft zijn beperkingen. Een gesmeed koellichaam is daarop geen uitzondering. De prestaties ervan zijn niet oneindig. Het is gebonden aan fundamentele wetten van de natuurkunde en materiaalkunde.

Laten we deze theoretische beperkingen eens nader bekijken. Als we ze begrijpen, kunnen we betere thermische oplossingen ontwikkelen.

Natuurlijk plafond van het materiaal

Het materiaal zelf bepaalt de eerste limiet. Het vermogen om warmte te geleiden vormt een harde beperking voor de prestaties. Je kunt warmte niet sneller verplaatsen dan het materiaal toelaat.

| Materiaal | Warmtegeleidingsvermogen (W/mK) |

|---|---|

| Koper C110 | ~385 |

| Aluminium 6061 | ~167 |

| Aluminium 6063 | ~201 |

De rol van luchtstroming

Vervolgens is er convectie. Dit is de manier waarop het koellichaam warmte aan de lucht afgeeft. Zonder voldoende luchtstroom blijft de warmte op de lamellen hangen.

De theoretische grenzen zijn waar praktische techniek begint. Bij PTSMAKE accepteren we deze grenzen niet zomaar, maar werken we binnen deze beperkingen om optimale ontwerpen voor onze klanten te creëren.

Meer dan alleen pure materialen

Hoewel puur koper een uitstekende geleidbaarheid biedt, kunnen de kosten en het gewicht ervan een belemmering vormen. Aluminiumlegeringen zoals 6061 of 6063 bieden een evenwichtige oplossing. Ze leveren goede prestaties en zijn ideaal voor het smeedproces. Elke materiaalkeuze is van invloed op de uiteindelijke efficiëntie van het gesmede koellichaam.

Convectie benutten

Effectieve convectie is cruciaal. Het ontwerp van de vinnen – hun vorm, afstand en oriëntatie – moet worden geoptimaliseerd voor de luchtstroom van het systeem. Een goed ontwerp werkt mee met de luchtstroom, niet ertegenin.

Lucht die langs een vin stroomt, vormt een dunne, langzaam bewegende Grenslaag2. Deze laag kan juist het oppervlak isoleren dat u wilt koelen. Onze ontwerpen zijn erop gericht om dit te doorbreken.

Geometrische beperkingen bij smeden

Smeden zorgt voor sterke, dichte vinnen. Maar er zijn grenzen. Het proces bepaalt de minimale dikte van de vinnen en de maximale hoogte-dikteverhouding.

| Afstand tussen de vinnen | Luchtstroomweerstand | Oppervlakte |

|---|---|---|

| Breed | Laag | Onder |

| Smal | Hoog | Hoger |

Deze tabel toont een belangrijke afweging. smallere vinnen vergroten het oppervlak, maar kunnen ook de luchtstroom beperken als ze niet zorgvuldig zijn ontworpen. Dit is de limiet van de verhouding tussen oppervlak en volume die inherent is aan smeden.

De prestaties van een gesmeed koellichaam worden uiteindelijk bepaald door drie factoren: de thermische geleidbaarheid van het materiaal, de fysica van convectie en de geometrische beperkingen van het smeedproces zelf. Deze principes vormen de basis van een effectief thermisch ontwerp.

Waarom is een constructie uit één stuk een belangrijk voordeel van smeden?

Het ontwerp uit één stuk van een gesmeed koellichaam is het grootste thermische voordeel ervan. Het maakt verbindingen volledig overbodig. Stel je voor dat warmte stroomt als water in een pijp.

Elke verbinding, naad of opening is als een blokkade. Het vertraagt de doorstroming.

Het probleem met gewrichten

Bij meerdelige koellichamen zijn de basis en de lamellen afzonderlijke onderdelen. Ze worden later met elkaar verbonden. Hierdoor ontstaat een kleine opening, een grensvlak dat de warmte moet passeren. Dit grensvlak is de zwakke schakel.

Een uit één stuk gesmeed koellichaam heeft geen dergelijke zwakke schakel.

Eendelig versus meerdelig

| Functie | Gesmeed uit één stuk | Meerdelige assemblage |

|---|---|---|

| Gewrichten | Geen | Meervoudig |

| Hittepad | Ononderbroken | Onderbroken |

| Faalpunten | Minder | Meer |

| Prestaties | Hoger | Onder |

De invloed van thermische weerstand

Elk materiaal biedt tot op zekere hoogte weerstand tegen warmtestroming. Maar de grootste vijand van thermische prestaties is de opening tussen twee oppervlakken. Dit wordt thermische interfaceweerstand genoemd.

Zelfs perfect gladde oppervlakken hebben microscopisch kleine onvolkomenheden. Deze zorgen voor luchtopeningen wanneer ze tegen elkaar worden gedrukt. Lucht is een slechte warmtegeleider. Daardoor is de warmteoverdracht via deze verbinding zeer inefficiënt.

De kloof overbruggen

Fabrikanten gebruiken speciale materialen om deze openingen op te vullen. Deze worden thermisch interfacemateriaal3. Het kan gaan om pasta's, pads of kleefstoffen. Hoewel ze beter zijn dan lucht, zijn ze niet perfect. Ze voegen nog steeds hun eigen laag thermische weerstand toe.

Een gesmeed koellichaam voorkomt dit hele probleem. Omdat de basis en de vinnen uit één stuk metaal bestaan, zijn er geen openingen die moeten worden opgevuld. De warmteafvoer verloopt naadloos.

Vergelijking van warmteoverdrachtspaden

| Type koellichaam | Belangrijke thermische barrière | Warmteoverdrachtefficiëntie |

|---|---|---|

| Gesmeed (uit één stuk) | Alleen materiaalgeleidbaarheid | Zeer hoog |

| Gebonden vin | Thermische kleeflaag | Matig |

| Gestapelde vin | Interface tussen vinnen | Matig tot laag |

| Geëxtrudeerd | Verbinding tussen basis en vin | Hoog (maar beperkte geometrie) |

Onze ervaring bij PTSMAKE leert ons dat het elimineren van interfaceweerstand cruciaal is voor toepassingen met een hoog vermogen. Een gesmeed onderdeel zorgt ervoor dat warmte zonder onderbrekingen van de bron naar de vinnen wordt afgevoerd. Dit leidt tot een koeler apparaat en een betere betrouwbaarheid.

Een uit één stuk gesmeed onderdeel elimineert thermische interfaceweerstand. Dit creëert een ononderbroken pad voor warmteafvoer, wat resulteert in superieure koelprestaties in vergelijking met meerdelige assemblages die afhankelijk zijn van onvolmaakte thermische verbindingen.

Wat zijn de belangrijkste warmteoverdrachtsmodi in een gesmeed koellichaam?

Een gesmeed koellichaam beheert warmte via drie primaire modi. Elk daarvan speelt een specifieke rol bij het koelen van uw elektronica. Het is een teaminspanning.

Inzicht in dit proces is essentieel voor het ontwerpen van effectieve thermische oplossingen. Laten we eens kijken hoe dit allemaal samenwerkt.

Geleiding: de eerste stap

Warmte wordt eerst van de bron naar de basis van het koellichaam geleid. Dit is geleiding. Het materiaal zelf voert de thermische energie af.

Convectie: warmte naar lucht verplaatsen

Vervolgens wordt de warmte via de lamellen naar boven geleid. De lucht die over deze lamellen stroomt, voert de warmte af. Dit proces wordt convectie genoemd.

Straling: een helpende hand

Ten slotte straalt warmte uit alle oppervlakken van het koellichaam. Dit is vergelijkbaar met de warmte die u voelt van een warm voorwerp zonder het aan te raken.

| Overdrachtsmodus | Rol in een gesmeed koellichaam |

|---|---|

| Geleiding | Voert warmte van het onderdeel af naar het koellichaam. |

| Convectie | Voert warmte van de lamellen af naar de omringende lucht. |

| Straling | Geeft warmte af vanaf alle oppervlakken als thermische energie. |

Warmteoverdracht in een gesmeed koellichaam is een fascinerende dans tussen natuurkunde en materiaalkunde. Het gaat niet alleen om het hebben van vinnen. De efficiëntie van het hele systeem hangt af van hoe goed deze drie modi samenwerken. Het smeedproces zelf biedt een aanzienlijk voordeel.

Hoe smeden de geleiding optimaliseert

Smeden creëert een superieur pad voor warmte. Dit gebeurt door het metaal onder extreme druk te vormen. Dit proces zorgt ervoor dat de interne korrelstructuur van het materiaal wordt uitgelijnd.

Een ononderbroken graanstroom betekent minder obstakels voor warmte. Dit verbetert direct de eigenschappen van het materiaal. thermische geleidbaarheid4, een belangrijke prestatiemaatstaf. Vergelijk het met een gladde snelweg versus een weg met kuilen. Warmte verspreidt zich veel sneller.

Smeden vergelijken met andere methoden

Bij PTSMAKE hebben we het verschil met eigen ogen gezien. Door smeden worden de microscopisch kleine holtes en onvolkomenheden die vaak bij gieten voorkomen, geëlimineerd. Ook wordt de lineaire korrelstructuur van extrusie vermeden, waardoor complexere en efficiëntere vinstructuren mogelijk zijn.

Deze superieure interne structuur is de reden waarom een gesmeed koellichaam vaak beter presteert dan andere.

| Productiemethode | Geleidingspad | Typische prestaties |

|---|---|---|

| Smeden | Ononderbroken graanstroom | Uitstekend |

| Extrusie | Lineaire graanstroom | Goed |

| Gieten | Poreuze, willekeurige structuur | Eerlijk |

Een gesmeed koellichaam maakt efficiënt gebruik van geleiding, convectie en straling. Het smeedproces is cruciaal. Het zorgt voor een ideale korrelstructuur, waardoor de warmtegeleiding van de warmtebron naar de lamellen wordt gemaximaliseerd voor superieure koelprestaties.

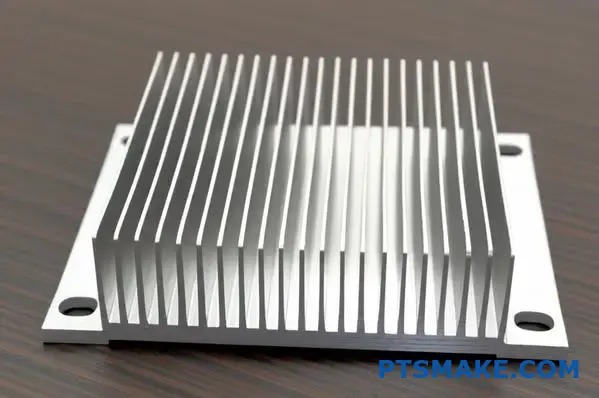

Wat is de rol van de basis in een gesmeed koellichaam?

De basis van een gesmeed koellichaam is zijn fundament. Het vervult twee cruciale taken. Ten eerste verspreidt het warmte. Het neemt geconcentreerde warmte op van een kleine bron, zoals een CPU.

Vervolgens verdeelt het deze warmte gelijkmatig over een groter oppervlak. Hierdoor kunnen de vinnen de warmte effectiever afvoeren.

De tweede functie is het bieden van een stevig, vlak montageoppervlak. Dit zorgt voor optimaal contact met het warmtegenererende onderdeel. De dikte van deze basis is een belangrijke ontwerpparameter die bepalend is voor de prestaties.

| Primaire functie | Belangrijkste voordeel |

|---|---|

| Warmteverspreiding | Voorkomt hotspots en verbetert de efficiëntie van de vinnen. |

| Montage-interface | Zorgt voor maximale warmteoverdracht vanaf de bron. |

Meer dan alleen een eenvoudige basis

De basis is de onbezongen held van thermisch beheer. Zonder effectieve verspreiding raakt de warmte verstopt bij de bron. De vinnen, hoe goed ze ook zijn ontworpen, kunnen hun werk niet doen.

Dit knelpunt is een belangrijke uitdaging bij thermisch ontwerp. Een dikkere basis verlaagt over het algemeen de weerstand tegen thermische verspreiding5. Het geeft warmte meer ruimte om zich zijdelings te verspreiden voordat het omhoog gaat naar de vinnen.

Dit brengt echter een afweging met zich mee. Een dikkere basis betekent meer materiaal, meer gewicht en hogere kosten. In onze projecten bij PTSMAKE zoeken we voortdurend naar een evenwicht tussen deze factoren om aan de specificaties van de klant te voldoen.

De cruciale noodzaak van vlakheid

De basis moet ook perfect vlak zijn. Eventuele luchtopeningen tussen de warmtebron en de basis van de spoelbak werken als isolatiemateriaal. Dit belemmert de warmteoverdracht aanzienlijk.

Hier is precisieproductie van cruciaal belang. Onze CNC-bewerkingsdiensten zorgen ervoor dat de basis voldoet aan uiterst strenge vlakheidstoleranties. Dit garandeert het best mogelijke thermische contact.

Basisdikte als ontwerpkeuze

Het kiezen van de juiste basisdikte is een cruciale stap voor elk gesmeed koellichaam.

| Dikte basis | Voordeel | Nadeel |

|---|---|---|

| Dun | Lichter, lagere materiaalkosten. | Slechte warmteverspreiding. |

| Dik | Uitstekende warmteverspreiding. | Zwaarder, hogere materiaalkosten. |

Het vinden van de optimale dikte vereist een zorgvuldige analyse. Het gaat erom prestatiedoelen te bereiken zonder onnodig gewicht of kosten aan het eindproduct toe te voegen.

De basis is een cruciaal onderdeel dat warmte verspreidt en een montage-interface biedt. De dikte ervan is een cruciale ontwerpafweging, waarbij een evenwicht moet worden gevonden tussen thermische prestaties en de fysieke beperkingen van gewicht en kosten.

Hoe worden smeedfouten gedefinieerd en wat is hun thermische impact?

Smeedfouten zijn meer dan alleen cosmetische gebreken. Het zijn structurele onvolkomenheden die de prestaties direct schaden. Dit geldt met name voor een gesmeed koellichaam.

Veelvoorkomende problemen zoals oneffenheden, scheuren of onvolledige vullingen veroorzaken ernstige problemen. Ze verstoren de beoogde korrelstructuur van het metaal.

Deze verstoring zorgt voor thermische barrières. Deze barrières belemmeren de primaire taak van het koellichaam: warmte effectief afvoeren.

Veelvoorkomende smeedfouten

| Type defect | Beschrijving |

|---|---|

| Ronden | Een vouw van metaal op zijn eigen oppervlak. |

| Scheuren | Scheuren veroorzaakt door spanning tijdens het smeden of afkoelen. |

| Onvolledige vullingen | De matrijs holte is niet volledig gevuld met materiaal. |

De verborgen invloed op thermische prestaties

Een perfecte smeedbewerking zorgt voor een ononderbroken warmtepad. De continue korrelstructuur fungeert als een snelweg waarlangs thermische energie kan ontsnappen. Defecten vernietigen deze snelweg.

Wanneer er een scheur of barst ontstaat, ontstaat er een microscopisch kleine luchtruimte. Lucht is een uitstekende isolator, geen geleider. Deze kleine luchtruimte vormt een aanzienlijke barrière voor warmteoverdracht, precies waar u dat het minst wilt.

Dit verhoogt de weerstand van het onderdeel aanzienlijk. thermische impedantie6. De warmte heeft moeite om deze barrière te passeren, waardoor er lokale hotspots ontstaan en de algehele efficiëntie van het gesmede koellichaam afneemt.

In ons werk bij PTSMAKE hebben we gezien hoe zelfs een kleine, onzichtbare barst een koellichaam ondoeltreffend kan maken. De warmte botst in feite tegen een muur en kan niet worden afgevoerd zoals bedoeld.

Vergelijking van warmtestromen

| Deelconditie | Korrelstructuur | Hittepad | Prestaties |

|---|---|---|---|

| Zonder defecten | Continu en afgestemd | Ononderbroken | Optimaal |

| Met defecten | Verstoord & Gebroken | Belemmerd door hiaten | Gecompromitteerd |

Daarom is een nauwgezette procescontrole absoluut noodzakelijk. Het gaat er niet om dat onderdelen er goed uitzien, maar dat ze onder thermische belasting feilloos functioneren. Elk defect vormt een potentieel storingspunt.

Smeedfouten zoals overlappingen en scheuren zijn niet oppervlakkig. Ze verstoren de korrelstructuur van het metaal en creëren interne thermische barrières. Dit heeft een directe negatieve invloed op het vermogen van een koellichaam om warmte af te voeren, wat leidt tot slechte prestaties en mogelijk defecten aan het apparaat.

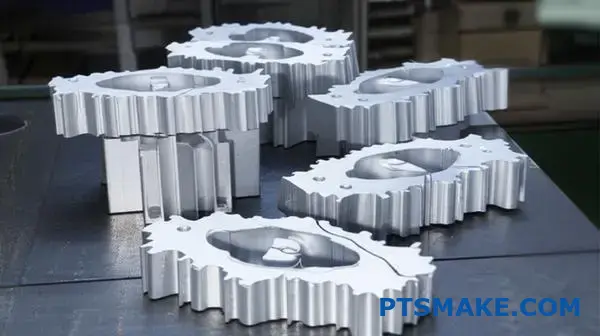

Wat zijn de belangrijkste soorten smeedprocessen voor koellichamen?

Het kiezen van het juiste smeedproces is van cruciaal belang. Het heeft namelijk een directe invloed op de thermische prestaties, de kosten en het uiteindelijke uiterlijk van uw koellichaam. De keuze hangt af van de temperatuur.

We onderscheiden hoofdzakelijk drie soorten smeden: koud, warm en heet. Elke methode heeft zijn eigen voor- en nadelen. Inzicht in deze verschillen is essentieel voor succes.

Vergelijking van de belangrijkste smeedmethoden

Hieronder vindt u een kort overzicht. Het laat zien hoe temperatuur de precisie en materiaalsterkte van een gesmeed koellichaam beïnvloedt.

| Functie | Koud smeden | Warm smeden | Warm smeden |

|---|---|---|---|

| Temperatuur | Kamertemperatuur | Intermediair | Hoge temperatuur |

| Precisie | Hoogste | Hoog | Matig |

| Afwerking oppervlak | Uitstekend | Goed | Eerlijk |

| Kosten | Laag (voor hoog volume) | Matig | Hoog (vanwege energie) |

Een diepere kijk op elk proces

Het fundamentele verschil tussen deze methoden is de temperatuur van het werkstuk ten opzichte van het materiaal. herkristallisatietemperatuur7. Deze ene factor verandert alles, van de sterkte van het uiteindelijke onderdeel tot de geometrische complexiteit ervan.

Koud smeden

Dit proces wordt bij kamertemperatuur uitgevoerd. Het vereist aanzienlijke kracht, maar levert onderdelen op met een uitstekende maatnauwkeurigheid en oppervlakteafwerking. Secundaire bewerking is vaak niet nodig.

Het materiaal wordt versterkt door middel van koudvervorming. Dit maakt koudgesmede koellichamen zeer duurzaam. Dit proces is echter het meest geschikt voor eenvoudigere vormen en grote productieseries waarbij de gereedschapskosten gerechtvaardigd zijn.

Warm smeden

Warm smeden wordt uitgevoerd bij zeer hoge temperaturen en maakt het metaal buigzamer. Hierdoor kunnen zeer complexe geometrieën worden gecreëerd die met koud smeden onmogelijk zijn. Er is minder kracht nodig om het materiaal te vormen.

Het nadeel is een lagere dimensionale precisie en een ruwere oppervlakteafwerking als gevolg van schaalvergroting. Vaak is nabewerking nodig om aan strenge toleranties te voldoen.

Warm smeden

Warm smeden biedt een evenwicht tussen beide uitersten. Het biedt een betere precisie en oppervlakteafwerking dan warm smeden. Het maakt ook complexere vormen mogelijk dan koud smeden. Bij PTSMAKE merken we vaak dat dit een veelzijdige sweet spot is voor veel projecten.

| Proces | Belangrijkste voordelen | Typische toepassingen |

|---|---|---|

| Koud smeden | Hoge precisie, uitstekende afwerking, hoge sterkte | Hoge dichtheid pin-fin koellichamen, kleine componenten |

| Warm smeden | Goede balans tussen precisie en complexiteit | Auto-onderdelen, matig complexe koellichamen |

| Warm smeden | Complexe vormen, lage vormkrachten | Grote constructiedelen, complexe industriële koellichamen |

De keuze is een afweging. Koud smeden levert precisie, terwijl warm smeden complexiteit mogelijk maakt. Warm smeden biedt een veelzijdig midden. De keuze voor de juiste methode hangt af van uw specifieke ontwerpvereisten, materiaalkeuze en productievolume.

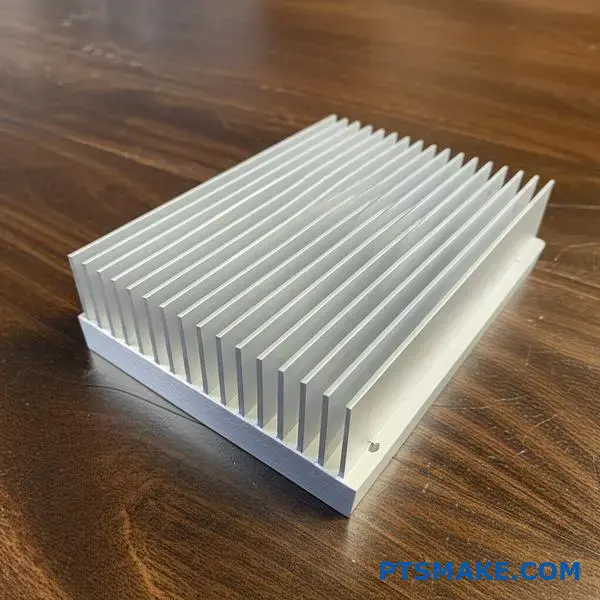

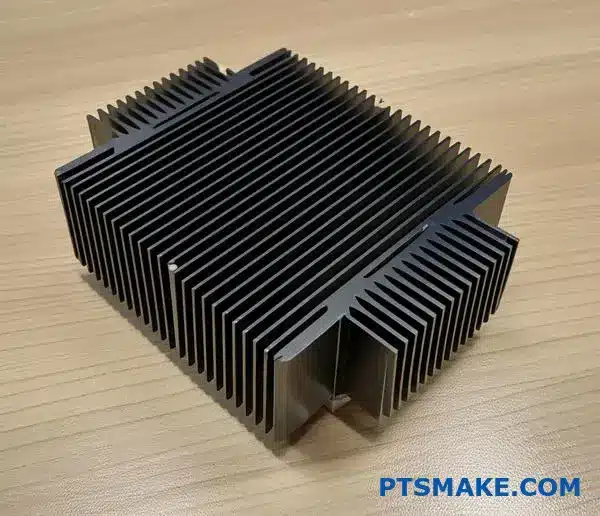

Hoe worden gesmede koellichamen ingedeeld op basis van de geometrie van de lamellen?

Bij het kiezen van een gesmeed koellichaam is de geometrie van de lamellen een cruciale beslissing. De vorm van de lamellen heeft namelijk een directe invloed op hoe effectief de warmte wordt afgevoerd.

Veelvoorkomende vinvormen

In onze projecten zien we voornamelijk drie soorten: pin-, elliptische en rechte vinnen. Elk type heeft een uniek profiel.

Hun ontwerp beïnvloedt zowel de thermische prestaties als de luchtweerstand. Het kiezen van het juiste ontwerp is essentieel voor optimale koeling in elke toepassing.

Snelle vergelijking

| Type vin | Beste voor | Belangrijkste kenmerken |

|---|---|---|

| Recht | Geforceerde luchtstroom | Lage drukval |

| Pin | Natuurlijke convectie | Omnidirectionele luchtstroom |

| Elliptisch | Hogesnelheidslucht | Aerodynamische efficiëntie |

Deze keuze hangt volledig af van de luchtstroom in uw systeem.

Laten we deze geometrieën eens nader bekijken. De keuze is niet willekeurig, maar een weloverwogen technische beslissing op basis van luchtstroomdynamica.

Rechte vinopstellingen

Rechte vinnen zijn het meest voorkomende ontwerp. Ze bieden een duidelijk, ononderbroken pad voor lucht. Dit is ideaal voor geforceerde convectie met een ventilator, omdat het de luchtdrukval minimaliseert.

Hun prestaties gaan echter achteruit als de luchtstroom niet in lijn is met de lamellen. Het is een zeer directionele oplossing.

Pin-vin-arrays

Pin-vinnen blinken uit in omgevingen met een lage of onvoorspelbare luchtstroom. Door hun 360 graden blootstelling kunnen ze lucht uit elke richting opvangen, waardoor ze perfect zijn voor natuurlijke convectie.

Dit ontwerp verhoogt de luchtwerveling, wat de warmteoverdracht bevordert. Het doel is om de totale warmteweerstand8 van de warmtebron naar de omgevingslucht.

Elliptische vinopstellingen

Elliptische vinnen hebben een meer geavanceerde, aerodynamische vorm. Ze combineren de richtingskracht van rechte vinnen met een lagere weerstand tegen luchtstromen met hoge snelheid.

In eerdere projecten bij PTSMAKE hebben we gezien dat ze beter presteren dan rechte vinnen in dicht opeengepakte systemen waar het behoud van de luchtstroom van cruciaal belang is.

| Meetkunde | Aerodynamisch voordeel | Thermisch voordeel | Typisch gebruik |

|---|---|---|---|

| Recht | Lage drukval bij lineaire stroming | Efficiënt bij geforceerde convectie | Server-CPU's, voedingen |

| Pin | Omnidirectionele stroomacceptatie | Hoge turbulentie voor natuurlijke convectie | LED-verlichting, Elektronica voor buitengebruik |

| Elliptisch | Zeer lage luchtweerstand bij hoge snelheden | Handhaaft luchtstroom in dichte arrays | High-performance computing, Telecom |

Het kiezen van de juiste geometrie voor gesmede koelribben is een kwestie van evenwicht. Rechte ribben zijn geschikt voor geforceerde luchtstroom, pinribben blinken uit in natuurlijke convectie en elliptische ribben bieden een aerodynamisch voordeel. Het afstemmen van het ontwerp op uw specifieke luchtstroomomstandigheden is essentieel voor optimale prestaties.

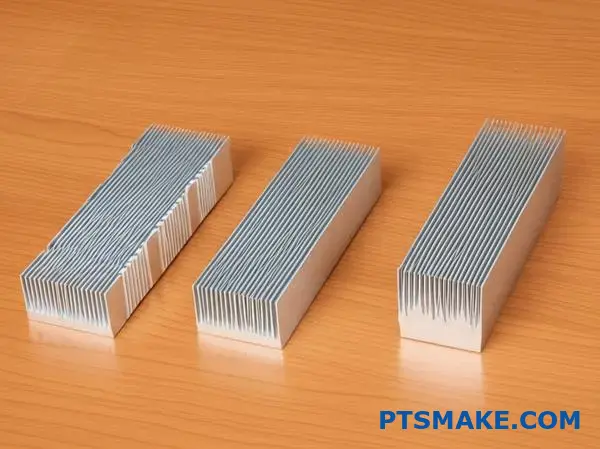

Hoe verhouden gesmede koellichamen zich tot geëxtrudeerde of geschaafde alternatieven?

Het kiezen van het juiste koellichaam is van cruciaal belang. Het heeft invloed op de prestaties, de kosten en het ontwerp. Gesmede, geëxtrudeerde en geschaafde vinnen hebben elk hun eigen unieke voordelen.

Om u te helpen bij uw beslissing, laten we ze rechtstreeks met elkaar vergelijken. Deze vergelijking richt zich op de belangrijkste factoren waarmee u rekening moet houden.

Overzicht van snelle vergelijkingen

Hier is een eenvoudige tabel om mee te beginnen. Deze geeft u een algemeen overzicht van de sterke en zwakke punten van elke technologie.

| Functie | Gesmeed | Geëxtrudeerd | Afgeschuind |

|---|---|---|---|

| Thermische prestaties | Uitstekend | Goed | Zeer goed |

| Ontwerpvrijheid | Goed | Beperkt | Uitstekend |

| Kosten per eenheid (Hoog Vol.) | Laag | Zeer laag | Hoog |

Dit geeft een snel overzicht voor een eerste evaluatie.

Gedetailleerde evaluatiematrix

Laten we de details verder uitdiepen. Om de optimale keuze te maken, is een beter begrip van de nuances van elke productiemethode nodig. Bij PTSMAKE helpen we klanten dagelijks bij het maken van deze afwegingen.

Inzichten in thermische prestaties

Een gesmeed koellichaam biedt een uitstekende, omnidirectionele warmteafvoer. Dit komt door de uniforme korrelstructuur.

Geëxtrudeerde koellichamen presteren goed, maar hun thermische eigenschappen kunnen anisotroop9. Warmte verspreidt zich beter langs de lengte van de extrusie dan dwars daarop. Afgeschuinde vinnen bestaan uit één stuk, waardoor een perfect thermisch pad van de basis naar de punt van de vin wordt gegarandeerd.

Ontwerp en mechanische overwegingen

Ontwerpvrijheid is een belangrijke factor. Smeden maakt complexe 3D-vormen mogelijk, zoals ronde of elliptische pennen. Extrusie beperkt u tot 2D-profielen met een vaste doorsnede.

Skiving biedt de hoogste aspectverhoudingen voor zeer hoge, dunne vinnen. Dit is ideaal voor geforceerde convectiekoeling.

Hier is een meer gestructureerde vergelijkingsmatrix die we gebruiken.

| Criterium | Gesmeed koellichaam | Geëxtrudeerd koellichaam | Afgeschuinde koellichaam |

|---|---|---|---|

| Thermische prestaties | Isotroop, uitstekend | Anisotroop, goed | Uitstekende, naadloze verbinding tussen vin en basis |

| Ontwerpvrijheid (beeldverhouding) | Goed (tot 25:1) | Beperkt (tot 12:1) | Uitstekend (tot 50:1) |

| Mechanische integriteit | Zeer hoog, robuust | Hoog | Matig, vinnen kunnen kwetsbaar zijn |

| Productiekosten | Gemiddeld (laag in hoog volume) | Laag (Zeer laag bij hoge volumes) | Hoog |

| Investering in gereedschap | Hoog | Laag tot gemiddeld | Laag |

Deze gedetailleerde uitsplitsing helpt bij het vinden van de beste oplossing voor specifieke toepassingsbehoeften. De initiële gereedschapskosten voor een gesmeed koellichaam kunnen hoger zijn, maar de kosten per eenheid dalen aanzienlijk bij grotere volumes.

Deze matrix biedt een praktische leidraad voor het kiezen tussen gesmede, geëxtrudeerde en geschaafde koellichamen. De beste optie hangt af van uw specifieke thermische behoeften, ontwerpbeperkingen en productievolume. Smeden biedt vaak de beste balans tussen prestaties en schaalbaarheid in veel toepassingen.

Wat zijn de typische secundaire bewerkingen na het smeden en waarom?

Een ruw smeedstuk is sterk, maar zelden klaar voor gebruik. Het is slechts het beginpunt. Door bewerkingen na het smeden wordt dit ruwe onderdeel omgevormd tot een afgewerkt onderdeel.

Deze stappen zorgen voor meer precisie en specifieke eigenschappen. Laten we eens kijken naar een typische workflow voor een component zoals een Gesmeed koellichaam.

Typische workflow na het smeden

| Stap | Operatie | Doel |

|---|---|---|

| 1 | Ontbramen | Veiligheid en voorbereiding |

| 2 | CNC-bewerking | Precisie en kenmerken |

| 3 | Anodiseren | Bescherming en prestaties |

Deze volgorde zorgt ervoor dat elke stap voortbouwt op de vorige. Dit helpt om optimale resultaten voor het eindproduct te bereiken.

Een gesmeed onderdeel moet worden verfijnd om aan exacte specificaties te voldoen. Dit proces gaat niet alleen over het schoonmaken van het onderdeel. Het gaat om het toevoegen van kritieke waarde in elke fase. Elke bewerking heeft een duidelijk en specifiek doel.

Stap 1: Ontbramen voor een schone start

Voordat we aan precisiewerk kunnen beginnen, moeten we het onderdeel ontbramen. Dit proces verwijdert de scherpe randen of bramen. Deze zijn achtergebleven na het smeedproces zelf.

Dit is om twee redenen een cruciale eerste stap. Het zorgt ervoor dat het onderdeel veilig kan worden gehanteerd. Het bereidt het ook voor op nauwkeurige montage in CNC-machines. Een schoon oppervlak is essentieel voor precisie.

Stap 2: CNC-bewerking voor precisie

Smeden zorgt voor de basisvorm en materiaalsterkte. Het kan echter geen nauwe toleranties bereiken voor kenmerken zoals montageoppervlakken of gaten. Hier is CNC-bewerking essentieel.

Bij PTSMAKE gebruiken we CNC-frezen om perfect vlakke oppervlakken te creëren. Dit is van cruciaal belang voor een Gesmeed koellichaam om stevig contact te maken met een warmtebron. We boren en tappen ook gaten volgens exacte specificaties.

Belangrijkste bewerkingsdoelen

| Functie | Bewerkingsdoel | Waarom het belangrijk is |

|---|---|---|

| Montagevlak | Bereik een hoge vlakheid | Zorgt voor maximale warmteoverdracht |

| Bevestigingsgaten | Nauwkeurige locatie en grootte | Garandeert een correcte montage |

| Vinnen/Kanalen | Definitieve vormgeving | Optimaliseert de luchtstroom en koeling |

Stap 3: Anodiseren voor duurzaamheid en prestaties

De laatste stap is vaak een oppervlaktebehandeling. Anodiseren is een populaire keuze voor aluminium smeedstukken. Het is een Elektrolytische passivering10 proces waarbij een harde, duurzame oxidelaag op het oppervlak wordt gevormd.

Deze laag biedt een uitstekende corrosiebestendigheid. Voor een koellichaam verhoogt het ook de oppervlakte-emissiviteit. Dit helpt om warmte effectiever af te voeren, waardoor de koelprestaties aanzienlijk worden verbeterd.

Nabewerkingen zijn essentieel voor het transformeren van een ruw onderdeel. Stappen zoals machinale bewerking en anodiseren zorgen voor de nodige precisie, eigenschappen en oppervlaktekenmerken. Ze zorgen ervoor dat het uiteindelijke onderdeel betrouwbaar functioneert en aan alle ontwerpvereisten voldoet.

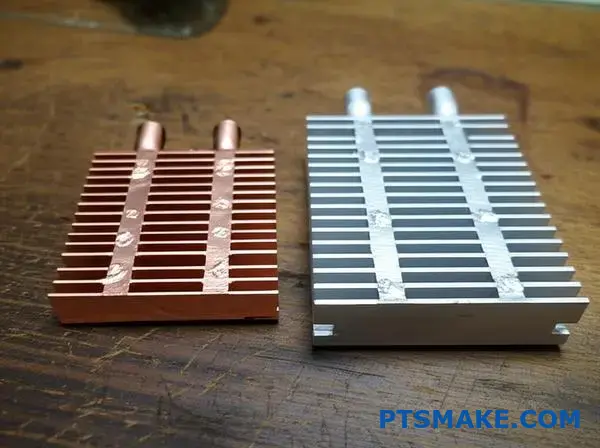

Wat is het structurele verschil tussen gesmede koperen en aluminium koellichamen?

De keuze tussen gesmeed koper en aluminium gaat verder dan alleen thermische prestaties. Het is een cruciale beslissing die van invloed is op het gewicht, de kosten en de produceerbaarheid. Elk materiaal gedraagt zich anders tijdens het smeedproces.

Dit heeft een directe invloed op de uiteindelijke structuur van het koellichaam en de geschiktheid ervan voor uw specifieke toepassing.

Belangrijkste materiaaleigenschappen

Koper is de onbetwiste kampioen op het gebied van thermische geleidbaarheid. Aluminium is echter veel lichter en over het algemeen kosteneffectiever. Deze fundamentele verschillen vormen het uitgangspunt voor elke ontwerpafweging.

| Eigendom | Gesmeed koper | Gesmeed aluminium |

|---|---|---|

| Thermische geleidbaarheid | Uitstekend (~400 W/mK) | Goed (~220 W/mK) |

| Dichtheid | Hoog (8,96 g/cm³) | Laag (2,70 g/cm³) |

| Relatieve kosten | Hoger | Onder |

Uiteindelijk hangt de keuze af van het afwegen van deze factoren. U moet beslissen of het thermische voordeel van koper het extra gewicht en de extra kosten rechtvaardigt.

Een diepgaandere vergelijking

De structurele verschillen strekken zich uit tot ver in het productieproces. Het smeden van koper is aanzienlijk moeilijker dan het smeden van aluminium. Het vereist veel hogere drukken en temperaturen. Deze complexiteit vertaalt zich vaak in hogere gereedschapskosten en mogelijk langere doorlooptijden.

Moeilijkheidsgraad en ontwerp

De vervormbaarheid van aluminium maakt het mogelijk om tijdens het smeden complexere vinnen te ontwerpen. De weerstand van koper tegen vervorming kan soms de complexiteit van een gesmeed koellichaam beperken. Dit is een cruciaal punt dat we bij PTSMAKE vaak met klanten bespreken.

Bovendien is aluminium door zijn lage dichtheid de duidelijke winnaar voor toepassingen waarbij het gewicht een belangrijke factor is. Een koperen koellichaam is meer dan drie keer zo zwaar als een aluminium koellichaam van dezelfde afmetingen.

Corrosie en materiaalcompatibiliteit

Koper is van nature goed bestand tegen corrosie. Er ontstaat echter een groot structureel probleem wanneer het in een vochtige omgeving in direct contact komt met aluminium. Dit kan leiden tot Galvanische corrosie11, waardoor de materialen na verloop van tijd kunnen worden aangetast. Om dit te voorkomen, zijn geschikte platerings- of thermische interfacematerialen essentieel.

Wanneer moet u koper verkiezen boven aluminium?

Bepaalde toepassingen vereisen een superieure warmteafvoer die alleen koper kan bieden. De keuze wordt meestal bepaald door extreme warmtebelastingen in compacte ruimtes.

| Toepassing | Aanbevolen materiaal | Voornaamste reden |

|---|---|---|

| Krachtige CPU's/GPU's | Koper | Maximale warmteafvoer in een kleine ruimte. |

| Lasers met hoog vermogen | Koper | Leidt warmte snel weg van gevoelige diodes. |

| Industriële voedingsmodules | Koper | Beheert betrouwbaar intense, constante thermische belastingen. |

| LED-koplampen voor auto's | Aluminium | Goede prestaties met een laag gewicht en lage kosten. |

De keuze hangt af van de vraag of de prestaties en levensduur van uw apparaat afhankelijk zijn van een zo snel mogelijke warmteafvoer. Als dat het geval is, is koper de juiste investering.

De keuze tussen gesmeed koper en aluminium is een evenwichtsoefening. Hierbij moet de superieure thermische prestatie van koper worden afgewogen tegen de voordelen van aluminium op het gebied van gewicht, kosten en productiegemak. Het optimale materiaal wordt altijd bepaald door de unieke eisen van uw toepassing.

Hoe ontwerp je een geëxtrudeerde koellichaam opnieuw tot een gesmeed exemplaar?

Laten we eens kijken naar een praktische conversie. Dit proces transformeert een eenvoudig geëxtrudeerd onderdeel in een superieur gesmeed koellichaam. Het draait om slimme ontwerpkeuzes.

We richten ons op het benutten van de unieke sterke punten van smeden. Dit betekent dat we complexe 3D-vinvormen creëren en functies direct integreren.

Doelstellingen van het conversieproject

Het belangrijkste doel is het verbeteren van de thermische prestaties. Daarnaast streven we ernaar om de assemblage van het eindproduct te vereenvoudigen.

| Ontwerpaspect | Geëxtrudeerd (voorheen) | Gesmeed (na) |

|---|---|---|

| Vingeometrie | Eenvoudige, rechte 2D-vinnen | Complexe, 3D-pinvinnen |

| Montage | Aparte bevestigingsmiddelen nodig | Geïntegreerde montagepalen |

| Basisontwerp | Uniforme dikte | Geoptimaliseerd voor warmteverspreiding |

| Luchtstroom | Beperkt tot één richting | Omnidirectioneel |

De grootste hindernis is de initiële investering in gereedschap. Een smeedmatrijs kost meer dan een extrusiematrijs. Hoe kunnen we dit rechtvaardigen? We moeten aantonen dat de prestatieverbeteringen opwegen tegen de kosten.

Bij PTSMAKE helpen we klanten deze afweging te maken. Het gaat om de waarde op lange termijn, niet alleen om de initiële prijs.

Het ontwerp voor smeden optimaliseren

Het creëren van complexe 3D-pinvinnen is een groot voordeel. Dit vergroot het oppervlak aanzienlijk. Een groter oppervlak betekent een betere warmteafvoer. Dit is een belangrijk voordeel van een gesmeed koellichaam.

We hebben ook de basis opnieuw ontworpen. Een dikkere basis direct onder de warmtebron zorgt voor een betere warmteverspreiding. Dit werkt omdat smeden de eigenschappen van het materiaal verbetert. isotrope thermische geleidbaarheid12. Warmte verspreidt zich efficiënt in alle richtingen, niet alleen langs één as.

Integratie van functies om kosten te besparen

We kunnen onderdelen zoals bevestigingspalen rechtstreeks in het onderdeel smeden. Hierdoor zijn geen aparte bevestigingsmaterialen meer nodig. Dit vermindert ook de montagetijd en arbeidskosten. Deze besparingen in een later stadium zijn cruciaal om de initiële investering in gereedschap te rechtvaardigen.

Het herontwerp voor smeden maakt gebruik van 3D-vinnen en geïntegreerde functies om de prestaties te verbeteren. Hoewel de gereedschapskosten hoger zijn, leveren de thermische voordelen en besparingen op de assemblage vaak een sterk rendement op de investering op, waardoor het een slimme keuze is voor hoogwaardige toepassingen.

Ontgrendel geavanceerde gesmede koellichaamoplossingen met PTSMAKE

Klaar om de superieure prestaties, precisie en betrouwbaarheid van op maat gemaakte gesmede koellichamen te ervaren? Neem vandaag nog contact op met PTSMAKE voor een offerte op maat – geef uw volgende project een boost met betrouwbare expertise, snelle doorlooptijden en technische ondersteuning van wereldklasse. Onderneem actie en vraag nu uw gepersonaliseerde oplossing aan!

Ontdek hoe materiaaleigenschappen, zoals thermische geleidbaarheid, kunnen verschillen naargelang de richting. ↩

Lees meer over dit belangrijke concept en de directe invloed ervan op de efficiëntie van warmteoverdracht. ↩

Ontdek hoe verschillende thermische interfacematerialen werken en wat hun effecten zijn op de prestaties. ↩

Klik om te begrijpen waarom deze eigenschap cruciaal is voor de prestaties van het koellichaam. ↩

Begrijp dit belangrijke concept om de thermische prestaties en algehele efficiëntie van uw koellichaam te verbeteren. ↩

Lees meer over hoe materiaalinterfaces en onvolkomenheden de warmtestroom belemmeren. ↩

Ontdek hoe dit metallurgische aspect van invloed is op de sterkte en vervormbaarheid van materialen bij het smeden. ↩

Begrijp hoe deze cruciale parameter de koelefficiëntie en ontwerpkeuzes van uw koellichaam beïnvloedt. ↩

Begrijp hoe materiaaleigenschappen verschillen op basis van richting en invloed op thermische prestaties. ↩

Ontdek de wetenschap achter hoe dit proces de oppervlaktebescherming en thermische prestaties verbetert. ↩

Ontdek hoe dit elektrochemische proces de structurele integriteit van assemblages met ongelijksoortige metalen kan beïnvloeden. ↩

Begrijp hoe materiaaleigenschappen de warmteoverdracht beïnvloeden voor betere ontwerpkeuzes. ↩