De keuze tussen aluminium en koper voor koellichamen wordt vaak een kostbare fout wanneer ingenieurs zich uitsluitend richten op thermische geleidbaarheid. Veel projecten mislukken omdat teams cruciale factoren over het hoofd zien, zoals gewichtsbeperkingen, productiecomplexiteit en duurzaamheid op lange termijn in praktijkomgevingen.

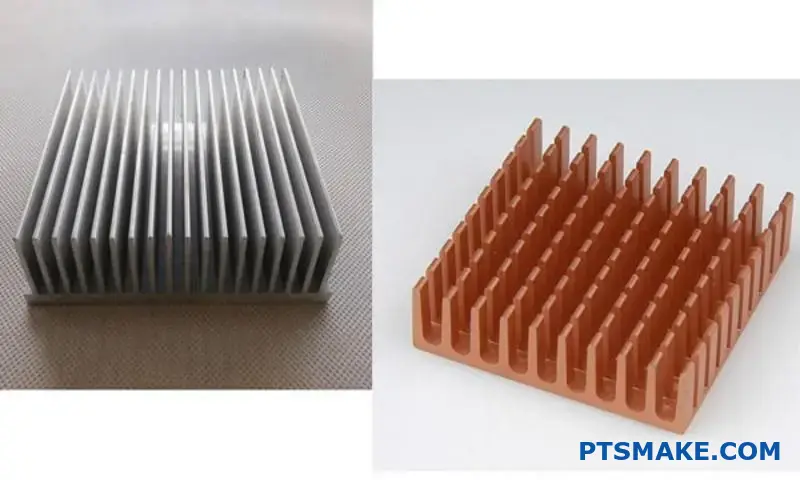

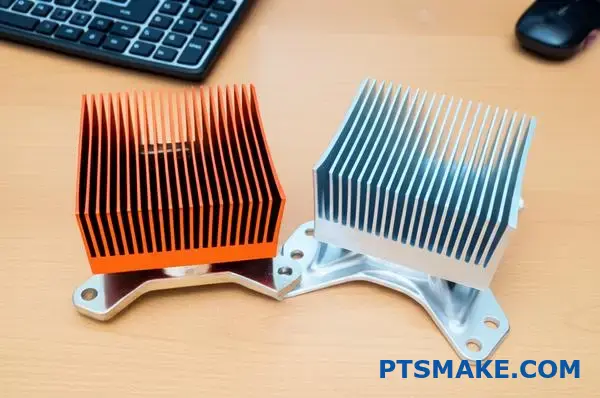

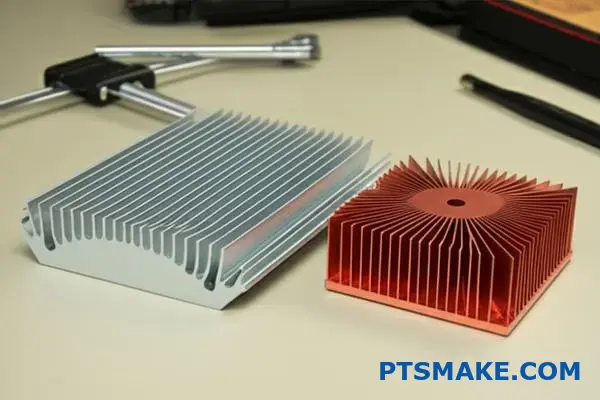

Aluminium heeft een lagere thermische geleidbaarheid dan koper (60%), maar biedt een superieure kosteneffectiviteit, een lager gewicht en een eenvoudigere productie. Koper levert maximale warmteoverdrachtprestaties, maar tegen aanzienlijk hogere kosten, een hoger gewicht en een grotere complexiteit bij de bewerking.

De juiste keuze hangt af van uw specifieke toepassingsvereisten, niet alleen van de thermische prestatiespecificaties. Ik zal u door de praktische overwegingen leiden die bepalen welk materiaal het beste werkt voor uw project, inclusief praktijkvoorbeelden en scenario's waarin elk materiaal uitblinkt of tekortschiet.

Welke kernkenmerken bepalen aluminium voor koellichamen?

Bij het ontwerpen van thermisch beheer is de materiaalkeuze van cruciaal belang. Aluminium springt er steeds weer uit als het belangrijkste materiaal voor koellichamen. Dat is geen toeval.

De populariteit ervan is te danken aan een unieke combinatie van eigenschappen. Deze eigenschappen maken het een ideale oplossing voor het effectief en efficiënt afvoeren van warmte.

Kernkenmerken van aluminium

We moeten eerst de fundamentele voordelen ervan begrijpen. Deze vier eigenschappen vormen de basis voor het gebruik ervan in thermische toepassingen.

| Eigendom | Beschrijving |

|---|---|

| Thermische geleidbaarheid | Voert warmte efficiënt weg van de bron. |

| Lage dichtheid | Maakt lichtgewicht componenten, cruciaal voor veel producten. |

| Kosteneffectiviteit | Overvloedig en betaalbaar, waardoor de productiekosten dalen. |

| Bewerkbaarheid | Gemakkelijk te vormen tot complexe geometrieën voor optimale prestaties. |

Deze factoren samen maken aluminium een zeer praktische en veelzijdige keuze voor de meeste koellichaamontwerpen.

Het begrijpen van de basis is één ding. De echte technische keuze komt neer op het selecteren van de juiste legering voor de taak. Niet alle aluminium is gelijk, vooral wat betreft warmteafvoer.

Bij PTSMAKE werken we voornamelijk met twee populaire legeringen voor koellichamen: 6061 en 6063. Elk heeft zijn eigen kenmerken, waardoor het geschikt is voor verschillende productieprocessen en prestatie-eisen.

Vergelijking tussen aluminium 6061 en 6063

6063 is vaak de eerste keuze voor op maat gemaakte geëxtrudeerde koellichamen. Door de samenstelling zijn complexere vinnenontwerpen en een gladdere oppervlakteafwerking mogelijk. Dit is ideaal voor het maximaliseren van het oppervlak.

6061 daarentegen is een sterkere en robuustere legering. Het is een uitstekende keuze voor CNC-gefreesde koellichamen die mogelijk aan meer mechanische belasting worden blootgesteld. Het materiaal heeft Thermische uitzettingscoëfficiënt1 is ook een belangrijke factor in ontwerpen waarin het wordt gecombineerd met andere materialen.

Hier volgt een korte vergelijking op basis van onze projectervaring:

| Alloy | Beste voor | Warmtegeleidingsvermogen (W/mK) | Belangrijkste voordeel |

|---|---|---|---|

| 6063-T5 | Extrusie | ~200 | Uitstekende oppervlakteafwerking, complexe vormen. |

| 6061-T6 | CNC-bewerking | ~170 | Hogere sterkte, goede lasbaarheid. |

Hoewel sommigen misschien het debat over aluminium versus koperen koellichamen aanhalen, is aluminium vanwege zijn lagere dichtheid en lagere kosten vaak de betere keuze, tenzij maximale thermische prestaties het enige doel zijn.

Aluminium biedt een uitgebalanceerd profiel van thermische geleidbaarheid, lage dichtheid, kosteneffectiviteit en uitstekende bewerkbaarheid. Deze combinatie maakt het de standaard, betrouwbare keuze voor een breed scala aan koellichaamtoepassingen, van consumentenelektronica tot industriële machines.

Welke kernkenmerken bepalen de eigenschappen van koper voor koellichamen?

Als we het hebben over koellichamen, is koper de maatstaf voor hoge prestaties. Legeringen zoals C110 zijn vaak de eerste keuze voor veeleisende toepassingen.

Het belangrijkste voordeel is de superieure thermische geleidbaarheid. Koper voert warmte met ongelooflijke snelheid weg van kritieke componenten.

Maar deze prestaties hebben een prijs. Het is zwaarder en duurder dan aluminium. Dit vormt de kern van het dilemma tussen aluminium en koperen koellichamen.

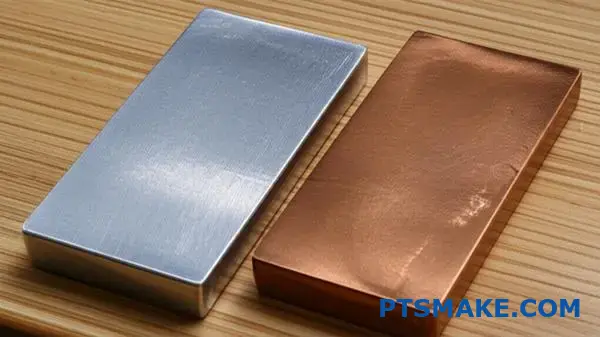

Hier is een basisvergelijking:

| Eigendom | Koper (C110) | Aluminium (6061) |

|---|---|---|

| Thermische geleidbaarheid | ~391 W/m-K | ~167 W/m·K |

| Dichtheid | 8,9 g/cm³ | 2,7 g/cm³ |

| Relatieve kosten | Hoger | Onder |

Deze tabel geeft een duidelijk overzicht van de fundamentele afwegingen die we moeten maken.

Thermische geleidbaarheid uitpakken

Het vermogen van koper om warmte af te voeren is ongeëvenaard onder de gangbare metalen. Dankzij de atomaire structuur kunnen vrije elektronen thermische energie met een opmerkelijke efficiëntie overbrengen. Daarom is C110 de norm.

Deze legering heeft een indrukwekkende zuiverheidsgraad van 99,9%. Deze hoge zuiverheid wordt bereikt door middel van een proces dat bekend staat als elektrolytisch hard hars2, waardoor onzuiverheden die anders de warmtestroom zouden belemmeren, tot een minimum worden beperkt.

Voor ingenieurs betekent dit dat een koperen koellichaam hogere warmtebelastingen aankan. Het maakt vaak een compacter ontwerp mogelijk in vergelijking met een aluminium koellichaam. Dit is cruciaal voor krachtige elektronica.

De factoren gewicht en kosten

De discussie over aluminium versus koperen koellichamen draait vaak om praktische beperkingen. De dichtheid van koper is een belangrijk nadeel. Met bijna 8,9 g/cm³ is het bijna drie keer zo zwaar als aluminium. Deze extra massa is een groot probleem bij toepassingen waarbij het gewicht een belangrijke rol speelt.

De kosten zijn een andere belangrijke overweging. Niet alleen is de grondstof duurder, maar koper kan ook moeilijker te bewerken zijn. Onze ervaring bij PTSMAKE leert dat dit soms kan leiden tot langere cyclustijden en hogere productiekosten.

| Factor | Voordeel | Nadeel |

|---|---|---|

| Prestaties | Superieure warmteafvoer | — |

| Gewicht | — | Te zwaar voor mobiele apparaten |

| Kosten | — | Hogere materiaal- en bewerkingskosten |

| Duurzaamheid | Uitstekende weerstand tegen corrosie | Zachter materiaal, gemakkelijker te krassen |

Om het juiste materiaal te kiezen, moet u deze eigenschappen afwegen tegen het budget en de fysieke beperkingen van uw project.

Koper biedt uitstekende thermische prestaties, waardoor het de ideale keuze is voor toepassingen waarbij hoge temperaturen een rol spelen. Het aanzienlijke gewicht en de hogere kosten zijn echter belangrijke beperkingen die moeten worden afgewogen tegen de voordelen, vooral in vergelijking met aluminium.

Hoe verhouden aluminium en koper zich rechtstreeks tot elkaar wat betreft thermische geleidbaarheid?

Als we het hebben over thermische prestaties, spreken de cijfers voor zich. Koper is de onbetwiste kampioen in het geleiden van warmte. Het is een fundamentele eigenschap van het metaal.

De ruwe gegevens

Onze interne tests bevestigen de vastgestelde wetenschappelijke waarden. Deze cijfers vormen het uitgangspunt voor elke beslissing op het gebied van thermisch ontwerp.

| Materiaal | Warmtegeleidingsvermogen (W/mK) |

|---|---|

| Koper (zuiver) | ~400 |

| Aluminium (legeringen) | ~200-240 |

Implicaties voor prestaties

Dit betekent dat koper warmte bijna twee keer zo snel van een bron kan afvoeren als aluminium. Dit is cruciaal voor hoogwaardige toepassingen. In een discussie over aluminium versus koperen koellichamen is dit het grootste voordeel van koper.

Laten we eens kijken wat dit in de praktijk betekent. De belangrijkste taak van een koellichaam is het overbrengen van thermische energie van een hete component, zoals een CPU of LED, naar de omringende lucht. De snelheid van deze eerste overdracht is cruciaal.

Warmteoverdracht bij de bron

Door zijn hoge geleidbaarheid kan koper warmte zeer snel van het contactpunt afvoeren. Dit verlaagt de directe temperatuur van het onderdeel zelf. Het voorkomt thermische throttling in elektronica.

Onze ervaring bij PTSMAKE leert ons dat dit een cruciale factor is voor klanten in de hoogvermogenelektronica-industrie. Het materiaal moet warmte snel absorberen en verspreiden om effectief te zijn. Dit verschil in thermische gradiënt3 gedrag is significant bij hoge thermische belastingen.

De warmte verspreiden

Zodra warmte is geabsorbeerd, moet deze zich over de vinnen van het koellichaam verspreiden om te worden afgevoerd. Ook hier is de superioriteit van koper duidelijk.

| Functie | Koperen koellichaam | Aluminium koellichaam |

|---|---|---|

| Warmteverspreiding | Zeer snel | Matig snel |

| Vermindering van hotspots | Uitstekend | Goed |

| Grootte voor gelijkwaardige prestaties | Kleiner | Groter |

Omdat koper warmte efficiënter verspreidt, werkt het gehele volume van het koellichaam effectiever. Dit maakt compactere ontwerpen mogelijk zonder dat dit ten koste gaat van de koelprestaties, een veelvoorkomende uitdaging die wij oplossen.

De thermische geleidbaarheid van koper is bijna twee keer zo hoog als die van aluminium. Hierdoor kan het warmte veel sneller van een bron afvoeren, wat een cruciale prestatie-indicator is voor effectief thermisch beheer en het ontwerp van koellichamen.

Vergelijk de kosten per watt voor koeling van aluminium versus koper.

De keuze tussen een aluminium of koperen koellichaam is niet alleen een kwestie van thermische prestaties. Het is ook een economische beslissing. De belangrijkste maatstaf is de kosten per watt koeling. Dit geeft aan hoeveel u betaalt voor elke watt warmte die uw koellichaam kan afvoeren.

Hoewel koper een superieure geleider is, betekent de hogere prijs ervan niet altijd dat het ook meer waarde biedt. Aluminium biedt vaak een uitstekende balans. Het biedt voldoende koeling voor veel toepassingen tegen een fractie van de kosten.

Initiële kosten versus prestaties in één oogopslag

| Functie | Aluminium koellichaam | Koperen koellichaam |

|---|---|---|

| Materiële kosten | Onder | Aanzienlijk hoger |

| Prestaties | Goed | Uitstekend |

| Beste voor | Kostengevoelige projecten | Hoge prestatie-eisen |

De echte uitdaging is om een evenwicht te vinden tussen het budget en de thermische vereisten. Een eenvoudige materiaalkeuze kan een grote impact hebben op de uiteindelijke kosten en het succes van uw project. We moeten verder kijken dan oppervlakkige vergelijkingen en de werkelijke waarde berekenen.

Uw kosten per watt berekenen

Om de werkelijke waarde te vinden, gebruikt u deze eenvoudige formule:

Totale kosten koellichaam ÷ Dissipatievermogen = Kosten per watt ($/W)

De totale kosten omvatten meer dan alleen de grondstof. Ze omvatten ook CNC-bewerking, afwerking en eventuele assemblagestappen. Bij PTSMAKE begeleiden we klanten bij deze analyse om de optimale oplossing te vinden.

Factoren die van invloed zijn op de berekening

De uiteindelijke kosten per watt worden beïnvloed door verschillende variabelen. Een lagere warmteweerstand4 betekent een efficiëntere warmteafvoer. Dit verbetert direct uw kosten per watt-waarde.

Ook de complexiteit van het ontwerp speelt een grote rol. Een ingewikkeld aluminium ontwerp kan uiteindelijk meer kosten dan een eenvoudig koperen ontwerp.

| Beïnvloedende factor | Impact op aluminium | Impact op koper |

|---|---|---|

| Complex ontwerp | De bewerkingskosten kunnen snel oplopen. | Hoge kosten kunnen onbetaalbaar worden. |

| Productievolume | Ideaal voor grote volumes en lage kosten. | Beter voor kleine volumes, hoge specificaties. |

| Afwerking/Plateren | Anodiseren is gebruikelijk en betaalbaar. | Plateren kan aanzienlijke kosten met zich meebrengen. |

Onze ervaring leert dat een gedetailleerde analyse vaak uitwijst dat een goed ontworpen aluminium koellichaam voor de meeste toepassingen de meest economische keuze is.

Uiteindelijk hangt de keuze tussen aluminium en koper af van uw specifieke thermische behoeften en budget. Door de kosten per watt te berekenen, krijgt u een duidelijk, op gegevens gebaseerd beeld van de meest efficiënte en economische koeloplossing voor uw project.

Wat zijn de gebruikelijke productiemethoden voor aluminium en koper?

De gekozen productiemethode hangt nauw samen met het materiaal zelf. De eigenschappen van aluminium maken het perfect geschikt voor extrusie. Dit proces is efficiënt voor het creëren van complexe dwarsdoorsneden.

Koper is zachter en duurder en vereist daarom vaak een andere aanpak. Processen zoals stansen of CNC-bewerking komen vaker voor.

Deze keuzes zijn niet willekeurig. Ze hebben een directe invloed op het uiteindelijke ontwerp, de prestaties en vooral de kosten van uw onderdelen.

Productiemethode per materiaal

| Methode | Primair materiaal | Belangrijkste voordeel |

|---|---|---|

| Extrusie | Aluminium | Kosteneffectief voor complexe profielen |

| CNC-bewerking | Koper en aluminium | Hoge precisie, complexe geometrieën |

| Stempelen | Koper | Ideaal voor dunne onderdelen met een groot volume |

| Duiken | Koper | Creëert vinnen met hoge dichtheid |

Productiebeperkingen zijn niet alleen beperkingen, maar ook richtlijnen voor slim ontwerp. Voor aluminium maakt extrusie lange, ingewikkelde vormen mogelijk tegen lage gereedschapskosten. Dit is ideaal voor frames en behuizingen. De toleranties zijn echter niet zo nauwkeurig als bij verspaning.

Wanneer we het hebben over een aluminium versus koperen koellichaam, is de productiemethode van cruciaal belang. De superieure thermische geleidbaarheid van koper komt het best tot zijn recht bij methoden die het oppervlak maximaliseren. Voor hoogwaardige koperen koellichamen is een proces zoals schaven5 wordt vaak gebruikt om zeer dunne, dichte vinnen te maken uit een massief blok.

Bij PTSMAKE raden we vaak CNC-bewerking aan voor koperen prototypes. Dit biedt maximale ontwerpvrijheid. Zo kunnen we complexe geometrieën testen voordat we overgaan tot duurdere gereedschappen voor stansen of andere methoden voor grote volumes.

Hoe het proces de uiteindelijke kosten beïnvloedt

| Factor | Extrusie (Al) | CNC-bewerking (Cu) | Stempelen (Cu) |

|---|---|---|---|

| Kosten gereedschap | Laag tot gemiddeld | Geen | Hoog |

| Kosten per eenheid | Zeer laag | Hoog | Zeer laag (bij volume) |

| Materiaal Afval | Laag | Hoog | Medium |

| Complex ontwerp | Hoog (profielen) | Zeer hoog | Laag tot gemiddeld |

Deze afwegingen staan centraal in elk project. Wij begeleiden onze klanten bij deze beslissingen om een evenwicht te vinden tussen prestaties en budget.

Het kiezen van de juiste productiemethode voor aluminium of koper is een cruciale beslissing. Processen zoals extrusie, CNC-bewerking of stempelen hebben een directe invloed op de ontwerpflexibiliteit, prestaties en totale kostenstructuur van uw project, met name voor thermische toepassingen zoals koellichamen.

Hoe verschilt de prestatie-gewichtsverhouding tussen aluminium en koper?

Als we het hebben over thermisch beheer, gaat het niet alleen om pure prestaties. Het gewicht van het onderdeel is in veel ontwerpen even belangrijk. Hier is de verhouding tussen prestaties en gewicht echt van belang.

Koper is een thermische krachtpatser. Maar het is ook erg dicht. Aluminium is minder geleidend, maar aanzienlijk lichter. Deze afweging staat centraal bij de materiaalkeuze voor koellichamen en andere thermische componenten. Laten we eens kijken naar de basiseigenschappen.

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Dichtheid (g/cm³) |

|---|---|---|

| Koper (C110) | ~385 | 8.96 |

| Aluminium (6061) | ~167 | 2.70 |

Deze vergelijking laat duidelijk zien dat aluminium voor een bepaald volume meer dan drie keer lichter is dan koper. Dit heeft enorme gevolgen voor de uiteindelijke toepassing.

Om deze materialen echt te kunnen vergelijken, moeten we verder kijken dan alleen de ruwe geleidbaarheid. We berekenen een waarde die aangeeft hoe goed een materiaal warmte geleidt in verhouding tot zijn gewicht. Hier komt het concept van Specifieke thermische geleidbaarheid6 komt in het spel. Het is een eenvoudige maar krachtige maatstaf.

We vinden dit door de thermische geleidbaarheid te delen door de dichtheid van het materiaal. Laten we de berekeningen uitvoeren op basis van onze eerdere gegevens.

| Materiaal | Berekening (geleidbaarheid / dichtheid) | Verhouding tussen prestaties en gewicht |

|---|---|---|

| Koper (C110) | 385 / 8.96 | ~43 |

| Aluminium (6061) | 167 / 2.70 | ~62 |

De resultaten zijn veelzeggend. Per massa-eenheid is aluminium aanzienlijk efficiënter in het afvoeren van warmte dan koper. Dit is precies waarom de keuze tussen een aluminium of koperen koellichaam niet altijd eenvoudig is. Onze ervaring bij PTSMAKE leert ons dat deze berekening cruciaal is voor klanten in de lucht- en ruimtevaart, de automobielindustrie en draagbare elektronica. Voor deze sectoren betekent elke gram die wordt bespaard een verbetering van het brandstofrendement of het gebruikscomfort. Terwijl koper wordt gekozen voor compacte, zeer intensieve warmtebronnen, domineert aluminium wanneer het totale gewicht van het systeem een belangrijke ontwerpbeperking is.

De superieure prestatie-gewichtsverhouding van aluminium maakt het tot het favoriete materiaal voor toepassingen waarbij het gewicht een belangrijke rol speelt. Ondanks de lagere absolute thermische geleidbaarheid voert het warmte efficiënter af per massa-eenheid, wat een cruciaal voordeel biedt in de moderne techniek en het moderne ontwerp.

Wanneer wordt de hogere dichtheid van koper een groot ontwerpfout?

Het gewicht van koper is niet zomaar een getal. Het is een kracht waarmee ontwerpers rekening moeten houden. Wanneer de structurele ondersteuning zwak is, wordt deze kracht een groot probleem.

De uitdaging van mechanische belasting

Zware componenten kunnen bevestigingspunten belasten. Dit geldt met name voor printplaten (PCB's) of dunne metalen chassis. Het extra gewicht zorgt voor constante spanning.

Het dilemma van de CPU-koeler

Grote CPU-koelers zijn hier een perfect voorbeeld van. Een zwaar koperen koellichaam kan na verloop van tijd een moederbord fysiek vervormen of zelfs doen barsten. Dit risico is een belangrijke factor in de discussie over aluminium versus koperen koellichamen voor krachtige computers.

| Materiaal | Dichtheid (g/cm³) | Voorbeeld Gewicht koellichaam |

|---|---|---|

| Koper | 8.96 | ~900 g |

| Aluminium | 2.70 | ~300 g |

Dit aanzienlijke gewichtsverschil heeft een directe invloed op de betrouwbaarheid op lange termijn van de bevestigingspunten van het moederbord.

Het probleem wordt nog erger in dynamische omgevingen. Statisch gewicht is één ding, maar beweging en trillingen zorgen voor een veel grotere belasting van het hele systeem. Hier kan de dichtheid van koper een cruciaal zwak punt worden.

Wanneer trillingen de fout versterken

In voertuigen, vliegtuigen of draagbare industriële apparatuur wordt elk onderdeel blootgesteld aan constante trillingen en plotselinge schokken. Hier is massa een nadeel.

Toepassingen in de automobiel- en luchtvaartindustrie

Een zwaar koperen onderdeel in een auto of drone heeft meer traagheid. Tijdens een trilling of schok oefent het een veel grotere kracht uit op de soldeerverbindingen en bevestigingsmaterialen dan een lichter aluminium onderdeel zou doen. Dit verhoogt het risico op verbindingsstoringen.

Deze constante spanning kan leiden tot kleine scheurtjes die in de loop van de tijd groter worden. We adviseren klanten die zich bezighouden met auto-elektronica vaak om voor aluminiumlegeringen te kiezen. Deze bieden een betere balans tussen thermische prestaties en mechanische duurzaamheid. Dit helpt problemen voorkomen die verband houden met materiaalmoeheid7.

Langdurige betrouwbaarheid op het spel

De voortdurende microbewegingen als gevolg van trillingen kunnen soldeerverbindingen verzwakken. Na duizenden cycli kunnen deze verbindingen barsten, wat kan leiden tot intermitterende of totale defecten aan het apparaat.

| Stressfactor | Koperen component | Aluminium onderdeel |

|---|---|---|

| Trillingsbelasting | Hoog | Laag |

| Soldeerverbindingspanning | Hoog | Laag |

| Risico op langdurig falen | Verhoogd | Verminderd |

Het kiezen van een lichter materiaal gaat niet alleen om gewichtsbesparing. Het is een cruciale beslissing om de levensduur en betrouwbaarheid van het product onder veeleisende omstandigheden te garanderen.

In toepassingen met beperkte structurele ondersteuning of hoge trillingen is de dichtheid van koper een belangrijk nadeel. Het veroorzaakt mechanische spanning die kan leiden tot fysieke schade en defecten, waardoor lichtere materialen zoals aluminium de betere keuze zijn om langdurige betrouwbaarheid te garanderen.

Hoe beïnvloeden oppervlaktebehandelingen aluminium en koper op verschillende manieren?

Oppervlaktebehandelingen voor aluminium en koper hebben zeer verschillende doelen. Ze zijn niet onderling uitwisselbaar.

De primaire behandeling van aluminium is anodiseren. Dit proces versterkt de natuurlijke eigenschappen van het materiaal. Het verhoogt de corrosiebestendigheid en duurzaamheid.

De behandelingen van koper zijn gericht op conservering. Het belangrijkste doel is het voorkomen van aanslag. Hierdoor blijven het uiterlijk en de geleidbaarheid behouden.

Aluminium anodiseren: een beter oppervlak creëren

Door anodiseren ontstaat een harde, beschermende oxidelaag. Deze laag maakt deel uit van het metaal zelf. Het is niet alleen een coating. Dit maakt het ongelooflijk duurzaam. Het verbetert ook de stralingskoeling voor onderdelen zoals koellichamen.

Anti-aanslagmiddel voor koper: behoud van prestaties

Koperbehandelingen zijn meestal dunne, transparante coatings. Ze beschermen het metaal tegen lucht en vocht. Hierdoor wordt de vorming van lelijke groene of zwarte aanslag voorkomen.

Hier is een snelle vergelijking:

| Functie | Anodiseren (aluminium) | Anti-aanslag (koper) |

|---|---|---|

| Primair doel | Verbeter de duurzaamheid en corrosiebestendigheid | Behoud het uiterlijk en de geleidbaarheid |

| Procestype | Elektrochemisch | Coating of chemische film |

| Laag | Geïntegreerde oxidelaag | Oppervlaktecoating |

Bij het kiezen van een materiaal houden we ook rekening met de afwerking ervan. Het secundaire proces is cruciaal voor de uiteindelijke prestaties. Aluminium en koper zijn hier perfecte voorbeelden van.

De invloed van anodiseren op aluminium

Door aluminium te anodiseren ontstaat een dikke, poreuze aluminiumoxidelaag. Deze laag is veel harder dan het basismetaal. Het biedt een uitstekende krasbestendigheid.

We kunnen deze poreuze laag ook verven. Hierdoor is een breed scala aan kleuren mogelijk. De kleur wordt ingesloten, zodat deze niet afbladdert of schilfert. Voor een aluminium versus koperen koellichaam debate, zwart anodiseren is een uitstekende keuze. Het verbetert het vermogen van het koellichaam om warmte af te voeren aanzienlijk.

De rol van coatings op koper

Koper verkleurt van nature wanneer het wordt blootgesteld aan lucht. Deze oxidatie kan de elektrische weerstand op verbindingspunten verhogen. Anti-verkleuringscoatings voorkomen dit.

Deze coatings zijn doorgaans erg dun. Dit is cruciaal om te voorkomen dat de uitstekende thermische en elektrische geleidbaarheid van koper wordt belemmerd. De behandeling bestaat vaak uit een blanke lak of een chemische stof. passivering8 proces. De belangrijkste taak is het creëren van een barrière, niet het veranderen van de kern eigenschappen van het metaal.

Laten we eens kijken naar de impact op belangrijke eigenschappen. Onze tests laten duidelijke verschillen zien.

| Eigendom | Geanodiseerd aluminium | Gecoat koper |

|---|---|---|

| Corrosiebestendigheid | Aanzienlijk toegenomen | Matig toegenomen |

| Elektrische geleidbaarheid | Afgenomen (oppervlak wordt isolator) | Onderhouden (met dunne coating) |

| Thermische straling | Verhoogd (vooral met zwarte kleurstof) | Licht gedaald |

| Slijtvastheid | Aanzienlijk toegenomen | Onveranderd of licht gestegen |

Bij PTSMAKE begeleiden we klanten bij deze keuzes. De juiste afwerking zorgt ervoor dat het onderdeel gedurende zijn hele levensduur naar behoren functioneert.

Anodiseren verandert het oppervlak van aluminium fundamenteel om de eigenschappen ervan te verbeteren. Coatings voor koper daarentegen zijn puur beschermend. Ze zijn ontworpen om de inherente hoge prestaties van koper te behouden door oxidatie te voorkomen zonder de kernkenmerken ervan te veranderen.

Welk materiaal biedt structureel gezien een betere duurzaamheid op lange termijn: aluminium of koper?

Bij de keuze tussen aluminium en koper is de duurzaamheid op lange termijn een cruciale vraag. Het antwoord is niet eenvoudig. Het hangt af van drie belangrijke structurele factoren.

Dit zijn hardheid, corrosiebestendigheid en mechanische vermoeidheid.

Koper is van nature zachter dan veel aluminiumlegeringen. Hierdoor is het gevoeliger voor krassen en deuken. Aluminium vormt onmiddellijk een harde, beschermende oxidelaag. Deze laag zorgt voor een superieure krasbestendigheid.

Duurzaamheid in één oogopslag

Laten we hun belangrijkste structurele eigenschappen vergelijken.

| Structurele eigenschap | Aluminium | Koper |

|---|---|---|

| Hardheid | Verschilt per legering, kan zeer hard zijn | Relatief zacht |

| Corrosie | Vormt een zelfherstellende oxidelaag | Vormt een beschermende groene patina |

| Vermoeiingssterkte | Over het algemeen lager | Over het algemeen hoger |

Deze tabel toont een afweging. Elk materiaal blinkt uit in verschillende omstandigheden. Uw keuze hangt af van de specifieke omgevings- en mechanische belastingen waaraan uw onderdeel zal worden blootgesteld.

Laten we eens dieper ingaan op hoe deze materialen zich gedragen in uitdagende omstandigheden. De omgeving speelt een grote rol in de structurele levensduur van een materiaal.

Prestaties in zware omgevingen

Voor gebruik buitenshuis of in de industrie is corrosie de grootste vijand. De oxidelaag van aluminium biedt een uitstekende bescherming tegen algemene atmosferische corrosie. Daarom wordt aluminium veel gebruikt in gebouwen en transportmiddelen.

Deze laag kan echter worden aangetast door zout water of bepaalde industriële chemicaliën. In mariene omgevingen zullen standaard aluminiumkwaliteiten snel corroderen.

Koper daarentegen ontwikkelt zijn beroemde groene patina. Deze laag is zeer goed bestand tegen corrosie en beschermt het onderliggende metaal. Dit maakt koper een uitstekende keuze voor dakbedekking en maritieme toepassingen.

Bestand tegen mechanische belasting in de loop van de tijd

De andere belangrijke factor is hoe materialen omgaan met herhaalde belasting. Veel aluminiumlegeringen hebben geen gedefinieerde belastingsgrens. Dit betekent dat zelfs kleine, herhaalde belastingen uiteindelijk tot defecten kunnen leiden.

Koperlegeringen hebben doorgaans een betere weerstand tegen mechanische vermoeidheid9. Hierdoor zijn ze betrouwbaarder voor onderdelen die trillen of vaak worden blootgesteld aan stresscycli.

In eerdere projecten bij PTSMAKE hebben we dit met eigen ogen gezien. Voor een trillend onderdeel in een machine gaat een koperlegering vaak langer mee dan een aluminiumlegering. Dit is een cruciale factor in de discussie over aluminium versus koper als koellichaam voor industriële elektronica.

| Geschiktheid voor het milieu | Aluminium | Koper |

|---|---|---|

| Industrieel | Goed (met de juiste legering) | Uitstekend |

| Zee/Kust | Slecht (tenzij maritieme legering) | Uitstekend |

| Hoge trillingen | Redelijk tot goed | Uitstekend |

Voor de meest veeleisende omgevingen biedt koper vaak een structureel voordeel vanwege zijn robuuste corrosiegedrag en weerstand tegen vermoeidheid.

Als we aluminium en koper vergelijken op het gebied van duurzaamheid op lange termijn, is er geen duidelijke winnaar. Koper blinkt uit in corrosieve omgevingen en omgevingen met veel trillingen. Aluminium biedt een uitstekende sterkte-gewichtsverhouding en algemene duurzaamheid, vooral wanneer specifieke legeringen worden gebruikt voor de toepassing.

Hoe kies je tussen een grotere aluminium spoelbak en een kleinere koperen spoelbak?

De keuze tussen een groter aluminium en een kleiner koperen koellichaam is een klassieke afweging in de techniek. Het is een strijd tussen ruimte en prestaties.

U moet beslissen wat het belangrijkst is. Wordt uw ontwerp beperkt door de grootte? Of is het budget de belangrijkste factor?

Belangrijkste afwegingen

Deze beslissing heeft invloed op de uiteindelijke afmetingen, het gewicht en de kosten van uw product. Het is een cruciale keuze in de ontwerpfase.

Eerste vergelijking

Laten we de belangrijkste factoren eens op een rijtje zetten. Elk materiaal heeft zijn eigen voordelen die aansluiten bij verschillende behoeften.

| Functie | Grotere aluminium spoelbak | Kleinere koperen spoelbak |

|---|---|---|

| Ruimte | Vereist meer volume | Compact, bespaart ruimte |

| Kosten | Meer budgetvriendelijk | Hogere materiaalkosten |

| Gewicht | Lichter in het algemeen | Dichter en zwaarder |

| Prestaties | Geschikt voor matige hitte | Uitstekende thermische geleidbaarheid |

Deze tabel vereenvoudigt het dilemma tussen aluminium en koperen koellichamen. De specifieke behoeften van uw toepassing zullen uw uiteindelijke keuze bepalen.

Beslissen is niet altijd eenvoudig. Het vereist een grondige analyse van de specifieke beperkingen en prestatiedoelstellingen van uw project. Bij PTSMAKE begeleiden we klanten vaak bij dit proces.

Uw beperkingen analyseren

Evalueer eerst uw beschikbare ruimte. Bij compacte elektronica telt elke millimeter. Een omvangrijke aluminium koeler is misschien niet eens een optie, waardoor u gedwongen bent om over te stappen op een efficiënter koperen ontwerp.

Kwantificeer vervolgens uw thermische belasting. Als een grote aluminium koellichaam niet voldoende warmte kan afvoeren om componenten binnen hun veilige bedrijfstemperatuur te houden, hebt u de superieure prestaties van koper nodig. De discussie over aluminium versus koperen koellichamen eindigt vaak hier als de thermische behoeften hoog zijn.

De kosten-batenberekening

Kijk niet alleen naar de prijs per stuk. Een kleinere koperen spoelbak kan een compacter, slanker productontwerp mogelijk maken. Dit kan een groot concurrentievoordeel zijn.

Verbeterde betrouwbaarheid door betere koeling kan ook het aantal garantieclaims verminderen. Dit bespaart op de lange termijn geld. Hoe lager de warmteweerstand10, hoe beter de warmteoverdracht. Koper biedt hier van nature een lagere waarde.

Dit is hoe we de beslissing met klanten benaderen.

| Prioriteit | Kies voor koper als... | Kies voor aluminium als... |

|---|---|---|

| Ruimte | De behuizing van uw apparaat is erg strak. | Je hebt ruim voldoende ruimte over. |

| Prestaties | Je hebt een krachtige component. | De warmtebelasting is matig. |

| Budget | Langdurige betrouwbaarheid is van het grootste belang. | De initiële kosten zijn de belangrijkste drijfveer. |

| Gewicht | Het eindproduct is stationair. | Draagbaarheid is een belangrijk kenmerk. |

Dit kader helpt u te bepalen of de hogere kosten en het hogere gewicht van koper gerechtvaardigd zijn voor de prestatie-eisen van uw specifieke toepassing.

De keuze hangt af van een zorgvuldige analyse van de specifieke behoeften van uw project. Het gaat om het vinden van een evenwicht tussen ruimte, prestaties, kosten en gewicht om de optimale oplossing te vinden. De prioriteiten van uw toepassing bepalen of een grotere aluminium of kleinere koperen koeler de juiste keuze is.

Analyseer waarom een aluminium spoelbak in een servertoepassing defect kan raken.

Laten we eens kijken naar een veelvoorkomend storingsscenario. Een server-CPU wordt blootgesteld aan een intense, ongelijkmatige belasting. Eén specifieke kern creëert een kleine, gelokaliseerde hotspot.

Het probleem met hotspots

Het gaat hier niet om de gemiddelde temperatuur. Het gaat om een enkel, kritiek punt dat oververhit raakt. Een aluminium koellichaam zou hier moeite mee kunnen hebben. Het is namelijk bedoeld om warmte snel af te voeren.

De beperkingen van aluminium

Aluminium heeft een goede thermische geleidbaarheid, maar die is niet altijd voldoende. Het kan de warmte niet snel genoeg verspreiden vanaf dat kleine puntje. Het resultaat? De CPU vermindert zijn prestaties of valt zelfs uit. Dit is een belangrijk punt in de discussie over aluminium versus koperen koellichamen.

| Materiaal | Warmtegeleidingsvermogen (W/mK) |

|---|---|

| Aluminium (6061) | ~167 |

| Koper | ~401 |

De warmte raakt geblokkeerd bij de bron. De rest van het koellichaam kan niet helpen als de warmte het niet bereikt.

Dit storingsscenario is subtiel. De algehele systeemtemperatuur lijkt misschien in orde. Maar diep van binnen worstelt een enkele CPU-kern om thermische verlichting te krijgen. Hier wordt de materiaalkeuze cruciaal.

Hoe koper defecten voorkomt

Een koellichaam met een koperen basis zou anders presteren. De superieure thermische geleidbaarheid van koper, bijna 2,5 keer die van aluminium, is hierbij van cruciaal belang. Het onttrekt snel warmte aan de hotspot en verspreidt deze lateraal.

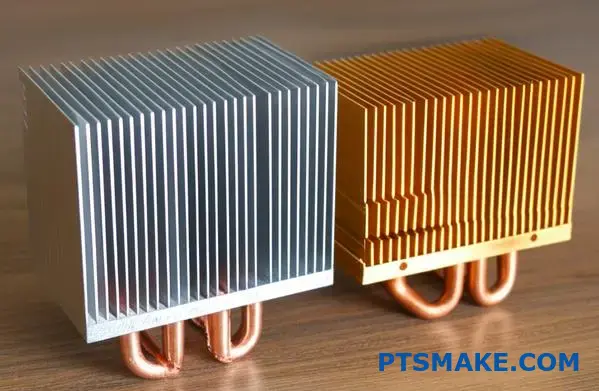

Door deze snelle verspreiding wordt een veel groter deel van de aluminium vinnen van het koellichaam betrokken. Dit verlaagt effectief de weerstand tegen thermische verspreiding11 bij de warmtebron. Dit voorkomt de bottleneck die throttling veroorzaakt.

| Oplossing | Warmteverspreiding | Hotspotprestaties |

|---|---|---|

| Volledig aluminium | Matig | Slecht |

| Koperen voet | Uitstekend | Goed |

| Dampkamer | Superieur | Uitstekend |

Het voordeel van de dampkamer

Een dampkamerbasis is nog effectiever. Deze maakt gebruik van een faseveranderingsproces om warmte over te dragen. Dit zorgt voor een bijna perfect isothermisch oppervlak.

De warmte van de hotspot wordt onmiddellijk geabsorbeerd. Deze wordt verspreid over het gehele oppervlak van de kamer. Dit zorgt voor een zo snel mogelijke warmteoverdracht naar de vinnen. Bij PTSMAKE bewerken we deze componenten vaak voor servertoepassingen met een hoge dichtheid, waarbij falen geen optie is.

Een aluminium koellichaam heeft moeite met intense hotspots, wat leidt tot CPU-throttling. In de discussie over aluminium versus koperen koellichamen voorkomen koperen of dampkamerbasissen deze storing door de warmte veel sneller te verspreiden, waardoor de stabiliteit van de server en topprestaties onder zware belasting worden gegarandeerd.

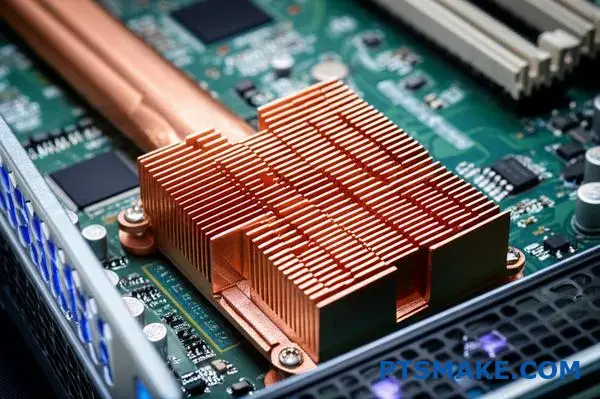

Rechtvaardig het gebruik van een koperen oplossing in een compacte 1U-serverblade.

In een compacte 1U-serverblade is ruimte een luxe. De luchtstroom is sterk beperkt. Elke millimeter telt.

Hier falen standaard koeloplossingen vaak. Dit is waar koper essentieel wordt.

De krappe realiteit van 1U

1U-servers bieden enorme kracht in een dunne behuizing. Dit ontwerp zorgt voor intense warmtepunten. Slecht warmtebeheer leidt tot vertraging en storingen.

De compacte kracht van koper

De hoge thermische geleidbaarheid van koper maakt kleinere, efficiëntere koellichamen mogelijk. Dit is cruciaal wanneer de ruimte beperkt is. Het voert warmte sneller af.

Een kleiner koperen koellichaam kan beter presteren dan een groter aluminium koellichaam. Dit maakt het ideaal voor deze krappe ruimtes.

| Functie | Koperen koellichaam | Aluminium koellichaam |

|---|---|---|

| Grootte voor prestaties | Kleiner, compacter | Groter, heeft meer ruimte nodig |

| Warmteafvoer | Uitstekend | Goed |

| Beste gebruikscasus | Dichte 1U-servers | Systemen met meer luchtstroom |

Dit maakt koper de enige logische keuze voor krachtige, compacte servers.

Wanneer klanten ons uitdagende thermische problemen voor 1U-systemen voorleggen, gaat het gesprek vaak over de kosten. Koper is duurder dan aluminium. Dat is een feit dat niemand kan negeren.

Het is echter een vergissing om alleen naar de initiële materiaalkosten te kijken. De werkelijke kosten zijn systeemstoringen of prestatieverlies onder belasting.

De kosten van throttling

Een server die door oververhitting wordt afgeremd, levert niet de beloofde prestaties. U hebt betaald voor een snelle processor, maar u krijgt slechts een fractie van de kracht ervan.

In eerdere projecten bij PTSMAKE hebben we dit met eigen ogen gezien. Door over te stappen op een op maat gemaakte CNC-gefreesde koperen koellichaam konden hardnekkige prestatieproblemen worden opgelost die met aluminium niet konden worden verholpen. Het verschil in prestaties tussen aluminium en koperen koellichamen is in deze omgevingen duidelijk zichtbaar.

De investering rechtvaardigen

De hogere aanschafkosten van koper zijn een investering in betrouwbaarheid en consistente prestaties. De superieure eigenschappen van dit materiaal thermische geleidbaarheid12 betekent dat het de warmte veel sneller van de CPU afvoert. Dit voorkomt dat de processor oververhit raakt en langzamer gaat werken.

Houd rekening met de operationele kosten op lange termijn.

| Kostenfactor | Koperoplossing | Aluminiumoplossing |

|---|---|---|

| Initiële kosten | Hoger | Onder |

| Prestatieverlies | Minimaal | Hoog risico |

| Risico op defecten aan onderdelen | Onder | Hoger |

| Waarde op lange termijn | Hoog | Matig |

Voor bedrijfskritische toepassingen weegt de betrouwbaarheid van koper ruimschoots op tegen de initiële kosten. Het is een noodzakelijke uitgave om ervoor te zorgen dat de server zonder onderbrekingen optimaal presteert.

In compacte 1U-servers met beperkte ruimte is de superieure thermische prestatie van koper onmisbaar. De hogere aanschafkosten worden gerechtvaardigd door de betrouwbaarheid van het systeem te waarborgen, prestatieverlies te voorkomen en dure componenten te beschermen tegen defecten als gevolg van oververhitting, wat op lange termijn van cruciaal belang is.

Evalueer de keuze van het koellichaam voor een draagbaar medisch apparaat.

Het kiezen van een koellichaam voor een draagbaar medisch apparaat is niet eenvoudig. Het is een zorgvuldige afweging. Het apparaat heeft een laag vermogen, dus extreme koeling is niet nodig.

Belangrijkste ontwerpbeperkingen

Het gewicht en het gebruikscomfort zijn echter van cruciaal belang. Het apparaat moet licht genoeg zijn om langdurig vast te kunnen houden. Het oppervlak mag niet te warm worden.

| Beperking | Prioriteit | Invloed op ontwerp |

|---|---|---|

| Gewicht | Hoog | Beïnvloedt materiaalkeuze en grootte |

| Oppervlaktetemperatuur | Hoog | Invloeden vorm en afwerking |

| Stroom | Laag | Maakt kleinere, passieve oplossingen mogelijk |

De evenwichtsoefening

Dit zorgt voor een unieke ontwerpuitdaging. We moeten de warmte effectief beheersen. Dit moet gebeuren zonder extra volume toe te voegen of een heet oppervlak te creëren. Elke gram telt.

De klassieke discussie over aluminium versus koperen koellichamen is hier relevant. Koper geleidt warmte veel beter. Maar voor een draagbaar apparaat is het vaak de verkeerde keuze.

Waarom aluminium wint

Koper is ongeveer drie keer zwaarder dan aluminium. Dit extra gewicht is onaanvaardbaar voor een apparaat dat bedoeld is om vastgehouden te worden. De lichte thermische winst is het ergonomische nadeel niet waard.

Aluminium is licht en veel gemakkelijker te bewerken. Bij PTSMAKE maken we gebruik van CNC-bewerking om op maat gemaakte vinnen en profielen te creëren. Dit maximaliseert het oppervlak voor warmteafvoer.

Optimaliseren voor comfort

Deze aangepaste vorm helpt ook bij het regelen van de oppervlaktetemperatuur. Het zorgt ervoor dat de warmte gelijkmatig wordt verspreid. Dit voorkomt hotspots, wat cruciaal is voor de veiligheid van gebruikers en patiënten. Het materiaal Soortelijke warmtecapaciteit13 speelt ook een rol in hoe snel het oppervlak warm aanvoelt.

Hier is een directe vergelijking voor deze toepassing.

| Functie | Aluminium | Koper |

|---|---|---|

| Thermische geleidbaarheid | Goed | Uitstekend |

| Gewicht | Licht | Zwaar (3x aluminium) |

| Kosten | Onder | Hoger |

| Bewerkbaarheid | Uitstekend | Goed |

De conclusie uit eerdere projecten is duidelijk. De voordelen van aluminium op het gebied van gewicht en kosten wegen in dit verband zwaarder dan het voordeel van koper op het gebied van geleidbaarheid.

Samengevat zijn voor een draagbaar medisch apparaat het gewicht en de oppervlaktetemperatuur van cruciaal belang. Een op maat gemaakte, lichtgewicht aluminium koellichaam is de meest praktische oplossing, waarbij een evenwicht wordt gevonden tussen thermische prestaties en essentiële gebruikersgerichte ontwerpvereisten.

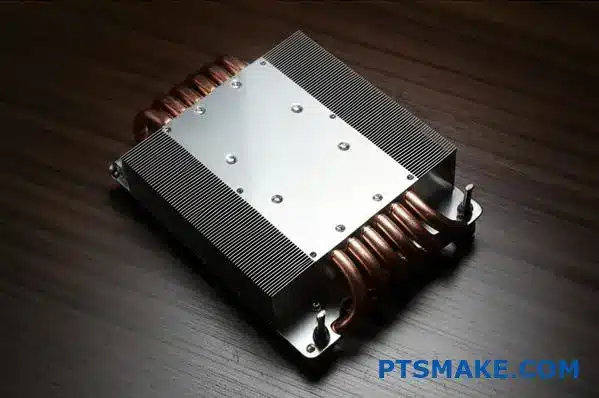

Wanneer is een dampkamer een betere keuze dan massief koper?

Soms is zelfs massief koper niet voldoende. Bij krachtige elektronica moet warmte zeer snel worden afgevoerd. Hier komen dampkamers om de hoek kijken. Ze vormen een thermische oplossing van het volgende niveau.

Een dampkamer voert warmte sneller af. Het verspreidt warmte gelijkmatiger over het gehele oppervlak. Dit voorkomt dat er gevaarlijke hotspots ontstaan op kritieke onderdelen.

Dampkamer versus massief koper: kernfunctie

| Functie | Massief Koper | Dampkamer |

|---|---|---|

| Mechanisme | Geleiding | Faseverandering (verdamping/condensatie) |

| Warmteverspreiding | Goed | Uitzonderlijk (isotherm) |

| Beste voor | Algemene hoge warmtebelastingen | Extreme vermogensdichtheid |

Dieper duiken: het voordeel van de dampkamer

Hoe werkt het? Een dampkamer is een afgesloten, platte container. Deze heeft een lontstructuur en bevat een kleine hoeveelheid vloeistof. Wanneer deze warm wordt, verandert de vloeistof in damp.

Deze damp vult snel de hele kamer. Hij neemt warmte mee. Wanneer de damp een koeler oppervlak raakt, condenseert hij weer tot een vloeistof. Dit proces geeft de latente verdampingswarmte14.

De lontstructuur trekt vervolgens de vloeistof terug naar de warmtebron. Deze continue cyclus zorgt voor een ongelooflijk efficiënte warmteoverdracht. Dit gaat veel sneller dan eenvoudige geleiding door massief metaal.

Dit proces zorgt voor een bijna perfect gelijkmatige oppervlaktetemperatuur. We noemen dit isothermisatie. In eerdere projecten bij PTSMAKE was dit van cruciaal belang voor high-performance computing en compacte LED-verlichtingssystemen.

Prestaties in één oogopslag

| Metrisch | Massief Koper | Dampkamer |

|---|---|---|

| Effectieve thermische geleidbaarheid | ~400 W/m-K | 1.000 tot 10.000 W/m·K |

| Warmteverspreiding | Directioneel, kan verlopen creëren | Tweedimensionaal, zeer uniform |

| Gewicht | Zwaar | Lichter |

| Complexiteit | Eenvoudig massief blok | Technisch onderdeel |

| Ideale toepassing | CPU/GPU-koelers, vermogenselektronica | Dicht opeengepakte servers, krachtige LED's, geavanceerde spelconsoles |

Dit maakt dampkamers ideaal voor toepassingen met een zeer hoge vermogensdichtheid. Ze lossen problemen op die zelfs een dik koperen blok niet effectief kan oplossen.

Bij extreme thermische uitdagingen bereikt massief koper zijn grenzen. Dampkamers bieden een superieure oplossing door gebruik te maken van faseverandering. Dit zorgt voor een snelle en gelijkmatige warmteverspreiding, waardoor gevoelige elektronica wordt beschermd tegen intense, plaatselijke hitte.

Hoe verandert vloeistofkoeling het debat over materiaalkeuze?

Vloeistofkoeling introduceert nieuwe factoren. De klassieke discussie over aluminium versus koperen koellichamen verdwijnt niet. Ze krijgt alleen een nieuwe context.

Het materiaal van het waterblok is belangrijk. Het moet warmte snel afvoeren. Maar dat is slechts de eerste stap in het koelproces.

De prestatiebottleneck verplaatsen

Het echte werk wordt gedaan door de vloeistof en de radiator. Zij voeren de warmte af en geven deze af aan de lucht. Een krachtig motorblok is geweldig, maar het systeem is slechts zo sterk als zijn zwakste schakel.

Materiaalkeuze in context

Hier volgt een overzicht van hoe materialen in het grotere geheel passen.

| Component | Belangrijkste materiaalprobleem | Invloed op systeem |

|---|---|---|

| Waterblok | Thermische geleidbaarheid | Hoog (lokale warmteoverdracht) |

| Radiator | Oppervlakte, vinnendichtheid | Hoog (totale warmteafvoer) |

| Buizen | Doorlaatbaarheid, flexibiliteit | Laag (vloeistoftransport) |

| Koelvloeistof | Soortelijke warmtecapaciteit | Hoog (warmteabsorptie) |

Uiteindelijk is het ontwerp van het systeem het belangrijkst.

Wanneer we overstappen op vloeistofkoeling, kiezen we niet alleen een materiaal. We ontwerpen een compleet thermisch beheersysteem. Het debat gaat verder dan alleen aluminium versus koper.

De rol van het waterblok

De taak van het waterblok is om warmte efficiënt van de chip naar de vloeibare koelvloeistof over te brengen. Koper is vanwege zijn superieure geleidbaarheid de beste keuze voor deze specifieke taak. Aluminium is een kosteneffectief alternatief dat ook goed presteert.

Bij PTSMAKE bewerken we waterblokken van beide materialen. Onze ervaring leert dat de materiaalkeuze slechts het begin is. Het interne vinnenontwerp en het oppervlak zijn eveneens van cruciaal belang voor de prestaties.

Prestatiefactoren op systeemniveau

De efficiëntie van het blok kan echter worden overschaduwd door andere componenten. De snelheid van Thermische geleidbaarheid15 van het blok naar de vloeistof is cruciaal, maar het maakt deel uit van een grotere keten.

| Systeemelement | Belangrijkste prestatie-indicator | Waarom het domineert |

|---|---|---|

| Radiator | Oppervlakte en luchtstroom | Het ultieme punt van warmteafvoer. Een kleine radiator beperkt het hele systeem. |

| Koelvloeistof | Debiet en warmtecapaciteit | Bepaalt hoe snel warmte wordt afgevoerd van het blok naar de radiator. |

| Pomp | Pompvermogen | Zorgt voor een adequate koelvloeistofdoorstroming, vooral in complexe circuits. |

Een systeem met een koperen blok maar een kleine radiator zal ondermaats presteren. Het zal worden verslagen door een systeem met een aluminium blok en een grote, efficiënte radiator. Wij adviseren klanten om hun budget over het hele systeem te verdelen, niet alleen over het blok.

Bij vloeistofkoeling verschuift de focus van het materiaal van een enkel onderdeel naar de balans van het hele systeem. Het materiaal van het blok is een essentieel onderdeel, maar de prestaties van het systeem worden uiteindelijk bepaald door de radiator en de vloeistofdynamica.

Stel een toekomstig hybride materiaal voor voor de koeling van elektronica van de volgende generatie.

Het debat over aluminium versus koperen koellichamen heeft zijn beperkingen. We moeten groter denken voor de elektronica van de toekomst. De volgende sprong voorwaarts in koeltechnologie zal komen van hybride materialen.

Stel je een materiaal voor dat het beste van twee werelden combineert. Ik ben ervan overtuigd dat een koper-grafeenmatrix (CGM) dit potentieel heeft. Dit composietmateriaal zou een revolutie teweeg kunnen brengen in thermisch beheer. Het biedt prestaties die veel verder gaan dan wat huidige afzonderlijke materialen kunnen bereiken.

De visie: koper-grafeenmatrix (CGM)

Jarenlang hebben we ontwerpen geoptimaliseerd met behulp van aluminium en koper. Maar we bereiken nu de fysieke grenzen van deze metalen. De toekomst vraagt om een fundamentele materiaalinnovatie.

Waarom een hybride aanpak?

Bij PTSMAKE zijn we voortdurend op zoek naar materialen voor precisie-CNC-bewerking. Dankzij een hybride aanpak kunnen we eigenschappen specifiek voor een toepassing ontwikkelen. We kunnen iets creëren dat sterker en beter geleidend is dan de afzonderlijke onderdelen.

De koper-grafeenmatrix uitpakken

Het concept is eenvoudig maar krachtig. We voegen grafeen toe aan een koperen basis. Grafeen heeft een fenomenale thermische geleidbaarheid, die veel hoger is dan die van koper of diamant. Koper zorgt voor een stabiele, bewerkbare structuur.

De uitdaging bij de productie is het waarborgen van een uniforme hechting. Maar de potentiële opbrengst is enorm. Dit materiaal zou anisotroop16 eigenschappen, waardoor we warmte met ongelooflijke efficiëntie in specifieke banen kunnen leiden.

Hier is een eenvoudige vergelijking op basis van onze onderzoeksresultaten:

| Materiaal | Warmtegeleidingsvermogen (W/mK) | Belangrijkste voordeel |

|---|---|---|

| 6061 aluminium | ~167 | Lichtgewicht en goedkoop |

| C110 Koper | ~385 | Hoge geleidbaarheid |

| CGM (geprojecteerd) | >1000 | Ongeëvenaarde thermische prestaties |

Deze CGM-composiet zou niet alleen een incrementele verbetering zijn. Het zou volledig nieuwe productontwerpen mogelijk maken. We zouden kleinere, krachtigere en betrouwbaardere elektronische apparaten kunnen zien.

Deze hybride vormt de volgende stap. Het gesprek gaat verder dan alleen de keuze tussen een aluminium of koperen koellichaam. Het gaat om het creëren van het perfecte materiaal voor de toepassing.

Hybride materialen zoals de koper-grafeenmatrix bieden een kijkje in de toekomst van thermisch beheer. Ze beloven prestaties die standaardmetalen niet kunnen evenaren, waardoor krachtigere en compactere elektronica mogelijk wordt.

Vraag een offerte aan voor uw op maat gemaakte aluminium of koperen koellichaam bij PTSMAKE

Klaar om uw product te optimaliseren met deskundige aluminium of koperen koellichaamoplossingen? Neem nu contact op met PTSMAKE voor een snelle, op maat gemaakte offerte en ontdek hoe ons team voor precisie-CNC-bewerking en spuitgieten de betrouwbaarheid, kwaliteit en snelheid kan leveren die uw project vereist. Stuur vandaag nog uw aanvraag!

Bekijk hoe deze eigenschap de pasvorm en prestaties van het materiaal bij wisselende temperaturen beïnvloedt. ↩

Begrijp het raffinageproces dat C110-koper zijn superieure thermische eigenschappen geeft. ↩

Begrijp hoe de temperatuur verandert over een afstand binnen een materiaal en waarom dit cruciaal is voor koeling. ↩

Ontdek hoe deze eigenschap van invloed is op de koelefficiëntie van uw koellichaam en de totale projectkosten. ↩

Ontdek hoe deze techniek voor het snijden van vinnen de thermische prestaties van uw ontwerpen kan verbeteren. ↩

Lees meer over deze belangrijke maatstaf voor het evalueren van materialen in thermische beheertoepassingen. ↩

Ontdek hoe herhaalde belasting materialen structureel verzwakt, waardoor ze onder hun verwachte sterktegrens bezwijken. ↩

Ontdek hoe dit chemische proces een beschermende, niet-reactieve oppervlaktelaag op metalen creëert. ↩

Lees meer over hoe materiaalmoeheid de levensduur en het ontwerp van uw componenten kan beïnvloeden. ↩

Ontdek hoe deze belangrijke maatstaf de koelefficiëntie van uw koellichaam bepaalt. ↩

Begrijp hoe deze belangrijke eigenschap de thermische prestaties in veeleisende toepassingen beïnvloedt. ↩

Ontdek waarom deze fysieke eigenschap de belangrijkste factor is bij het kiezen van een materiaal voor uw koellichaam. ↩

Begrijp hoe deze eigenschap van invloed is op de materiaalkeuze voor onderdelen die in contact komen met gebruikers. ↩

Begrijp de wetenschap achter deze geavanceerde koeltechnologie. ↩

Lees meer over hoe warmte efficiënt door een materiaal wordt overgedragen. ↩

Ontdek hoe de directionele eigenschappen van een materiaal kunnen worden benut voor geavanceerde thermische engineering. ↩