Het vinden van de juiste fabrikant van zandgietwerk kan overweldigend aanvoelen als uw project precisie en betrouwbaarheid vereist. Je hebt te maken met complexe geometrieën, krappe toleranties en de constante druk om op tijd en binnen het budget kwaliteitsonderdelen te leveren.

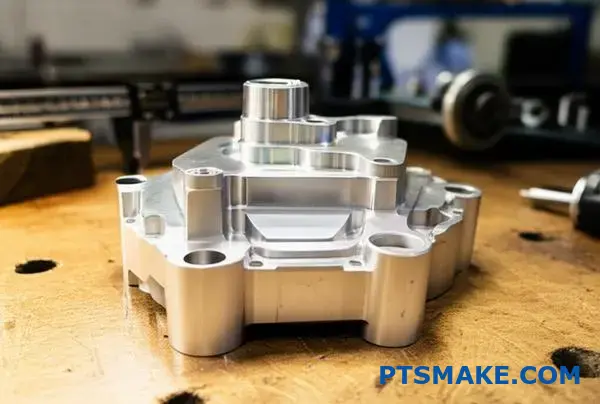

Als fabrikant van zandgietdelen op maat met meer dan twintig jaar ervaring is PTSMAKE gespecialiseerd in het produceren van hoogwaardige zandgegoten componenten voor de ruimtevaart, de automobielindustrie, machines en industriële toepassingen, waarbij precisie wordt geleverd van prototype tot volledige productie.

Bij het zandgietproces komen veel technische beslissingen kijken die een directe invloed hebben op de kwaliteit van het eindproduct. Ik heb met klanten gewerkt die worstelden met gietfouten, uitdagingen bij de materiaalselectie en problemen met de kwaliteitscontrole. Deze gids behandelt de essentiële kennis die u nodig hebt om weloverwogen beslissingen te nemen over zandgietprocessen, van het begrijpen van verschillende soorten zand tot het oplossen van veelvoorkomende defecten en het optimaliseren van uw gietrendement.

Wat zijn de hoofdcategorieën van zandgietprocessen?

Zandgieten is geen standaardproces. Het belangrijkste verschil zit in het bindmiddelsysteem dat wordt gebruikt om het zand bij elkaar te houden. Deze keuze bepaalt de kwaliteit en de kosten van het uiteindelijke onderdeel.

Groen zand gieten

Dit is de meest gebruikelijke en betaalbare methode. Er wordt een mengsel van zand, klei en water gebruikt. Het is ideaal voor de productie van grote volumes ferro- en non-ferrometalen.

Chemisch gebonden zandgieten

Ook bekend als het no-bake proces. Het maakt gebruik van een vloeibare hars die uithardt bij kamertemperatuur. Dit zorgt voor een betere maatnauwkeurigheid dan groen zand.

Schelpvormen

Bij dit proces wordt zand met een harslaag gebruikt om een dunne schelpvorm te maken. Het maakt onderdelen met een uitstekende oppervlakteafwerking en nauwe toleranties.

| Procestype | Kerntoepassing |

|---|---|

| Groen zand | Grote volumes, minder complexe onderdelen |

| Chemisch gebonden | Grote onderdelen, hogere nauwkeurigheid |

| Schelpvormen | Complexe vormen, superieure afwerking |

De keuze van een zandgietproces heeft een directe invloed op het resultaat van je project. Het is een afweging van kosten, complexiteit en gewenste kwaliteit. Door de jaren heen begeleiden we bij PTSMAKE dagelijks klanten bij deze keuze.

Dieper duiken in ordners

De ordnersysteem1 is het hart van de mal. Het bepaalt de sterkte van de mal, de afwerking van het oppervlak en hoe gemakkelijk het gietstuk kan worden verwijderd. Elk systeem heeft zijn plaats.

De eenvoud van groen zand

Groen zand is populair omdat het zand herbruikbaar is. Dit verlaagt de materiaalkosten aanzienlijk bij grote productieruns. Het biedt echter minder dimensionale stabiliteit in vergelijking met andere methodes. Dit kan een uitdaging zijn voor onderdelen die een hoge precisie vereisen.

De precisie van chemische bindingen

No-bake processen bieden superieure sterkte en dimensionale controle. De chemische reactie creëert een stijve mal, perfect voor zware of complexe gietstukken waarbij nauwkeurigheid essentieel is. Dit is een go-to voor veel industriële toepassingen die we verwerken.

De finesse van schelpvormen

Voor ingewikkelde ontwerpen en een gladde afwerking blinkt shell molding uit. De dunne vorm zorgt voor een uitstekende gasdoorlaatbaarheid. Dit vermindert defecten en minimaliseert vaak de noodzaak voor secundaire bewerkingen, wat tijd en geld bespaart in de post-productie.

| Functie | Groen zand | Chemisch gebonden | Schelpvormen |

|---|---|---|---|

| Afwerking oppervlak | Eerlijk | Goed | Uitstekend |

| Complexiteit | Laag tot gemiddeld | Gemiddeld tot hoog | Hoog |

| Kosten gereedschap | Laag | Medium | Hoog |

| Cyclustijd | Snel | Langzaam | Medium |

De hoofdcategorieën van zandgieten worden gedefinieerd door hun bindmiddelsystemen. Groen zand is kosteneffectief voor volumes, terwijl chemisch gebonden en schelpvormprocessen een hogere precisie en betere afwerking bieden voor meer veeleisende toepassingen.

Wat is het classificatiesysteem voor veelvoorkomende gietfouten?

Om gietfouten op te lossen, hebben we eerst een duidelijk systeem nodig. Door ze in groepen te organiseren, kunnen we de hoofdoorzaak veel sneller opsporen. Het voorkomt giswerk en bespaart kostbare tijd.

Deze aanpak vereenvoudigt de diagnose. We kunnen het probleem herleiden naar een specifieke fase in het gietproces.

Dit zijn de vier hoofdcategorieën die we gebruiken:

| Defectcategorie | Primaire oorzaak Stadium |

|---|---|

| Vulling-gerelateerd | Gesmolten metaal vult de mal |

| Vormgerelateerd | Schimmel- en patroonintegriteit |

| Gasgerelateerd | Opgesloten gassen tijdens het gieten |

| Verharding-gerelateerd | Metaal koelen en krimpen |

Deze gestructureerde methode is de eerste stap naar consistente onderdelen van hoge kwaliteit.

Het begrijpen van deze categorieën is de sleutel tot het effectief oplossen van problemen. Laten we elke groep uitsplitsen aan de hand van veelvoorkomende voorbeelden. Deze systematische aanpak passen we dagelijks toe bij PTSMAKE om de kwaliteit te waarborgen.

Vulling-gerelateerde defecten

Deze treden op als het gesmolten metaal de vormholte niet volledig of soepel vult.

| Defect | Gemeenschappelijke oorzaak |

|---|---|

| Misgelopen | Lage schenktemperatuur of lage schenksnelheid. |

| Koud Gesloten | Twee stromen metaal die elkaar ontmoeten maar niet samensmelten. |

Vormgerelateerde defecten

Deze defecten hebben betrekking op de uiteindelijke geometrie van het gietstuk. Ze komen vaak voort uit problemen met de mal of het patroon.

| Defect | Gemeenschappelijke oorzaak |

|---|---|

| Shift | Verkeerde uitlijning van de cope- en dragsecties van de mal. |

| Vervorming | Vervorming van het gietstuk door interne spanningen tijdens het afkoelen. |

Gas- en stollingsdefecten

Gasdefecten, zoals porositeit, worden veroorzaakt door ingesloten gassen. Dit is een veelvoorkomende uitdaging bij processen zoals zandgieten. Stollingsdefecten, zoals krimp, ontstaan als het metaal afkoelt en samentrekt. Deze interne gebreken zijn in wezen metallurgische discontinuïteiten2 die de integriteit van het onderdeel in gevaar kunnen brengen. Bepalen of een holte het gevolg is van gas of krimp is van cruciaal belang om de juiste oplossing te vinden.

Een logisch classificatiesysteem is essentieel voor een efficiënte diagnose. Door defecten te groeperen op basis van hun oorsprong - vulling, vorm, gas of stolling - kunnen technici de hoofdoorzaak snel opsporen en aanpakken, wat zorgt voor een hogere kwaliteit en minder verspilling in de productie.

Wat zijn de materiaalcategorieën voor patronen in zandgieten?

Het kiezen van het juiste patroonmateriaal is een cruciale eerste stap. Het heeft een directe invloed op de kosten, kwaliteit en doorlooptijd van je project. Er is niet één "beste" materiaal.

De keuze hangt volledig af van je specifieke behoeften voor het zandgietproces.

Laten we de drie hoofdcategorieën eens uit elkaar halen.

Houtpatronen

Hout is perfect voor prototypes. Het is ook geweldig voor eenmalige onderdelen of kleine series. Het is goedkoop en snel te bewerken.

Patronen van kunststof en polymeer

Deze bieden een hogere duurzaamheid. Ze zijn ideaal voor middelgrote producties en bieden een goede balans tussen kosten en duurzaamheid.

Metalen patronen

Voor grote aantallen herhaald gietwerk gaat er niets boven metaal. Het is de meest duurzame en nauwkeurige optie voor lange productieruns.

| Materiaal | Beste gebruikscasus | Duurzaamheid |

|---|---|---|

| Hout | Prototypes, laag volume | Laag |

| Kunststof | Middelgroot volume | Medium |

| Metaal | Hoog volume | Hoog |

De beslissing gaat veel verder dan alleen het productievolume. Bij PTSMAKE begeleiden we klanten door de specifieke afwegingen voor hun projectdoelen. Elk materiaal heeft unieke kenmerken waarmee rekening moet worden gehouden.

Hout: snelheid versus levensduur

Voor eenvoudige patronen voor eenmalig gebruik is grenen een gebruikelijke keuze. Voor iets meer toepassingen biedt mahonie een betere duurzaamheid. Hout is echter gevoelig voor vocht en temperatuurwisselingen. Dit kan na verloop van tijd kromtrekken veroorzaken, wat de nauwkeurigheid van het uiteindelijke gietstuk kan beïnvloeden. Het is een snelle oplossing, maar geen permanente.

Kunststoffen: De veelzijdige middenweg

Moderne polymeren, zoals polyurethaan en epoxyharsen, zijn uitstekend. Ze bieden een veel betere slijtvastheid dan hout tegen schurend zand. De oppervlakteafwerking is ook superieur, wat nabewerking van het uiteindelijke gietstuk kan verminderen. Ze zijn een betrouwbare keuze voor consistente kwaliteit.

Metalen: Het ultieme in precisie

Als klanten duizenden identieke onderdelen nodig hebben, raden we metalen patronen aan. Aluminium of gietijzer zijn de beste keuzes. Ze bieden de hoogste dimensionale stabiliteit3 en kunnen meer dan 100.000 cycli meegaan. Hoewel de initiële gereedschapskosten hoger zijn, dalen de kosten per onderdeel aanzienlijk bij grote series. Dit maakt ze de meest kosteneffectieve oplossing voor massaproductie.

| Functie | Hout | Kunststof/Polymeer | Metaal |

|---|---|---|---|

| Initiële kosten | Laag | Medium | Hoog |

| Duurzaamheid | Laag | Middelhoog | Zeer hoog |

| Afwerking oppervlak | Eerlijk | Goed | Uitstekend |

| Doorlooptijd | Kort | Medium | Lang |

| Beste voor | < 100 Afgietsels | 100 - 5.000 gietingen | > 5.000 gietingen |

De keuze van je patroommateriaal is een strategische afweging. Hout biedt snelheid voor prototypes. Metaal biedt ultieme duurzaamheid voor massaproductie. Kunststoffen bieden een veelzijdige, uitgebalanceerde oplossing voor de meeste zandgietprojecten met middelgrote volumes, en zorgen voor een goed rendement op investering.

Welke soorten zand worden gebruikt en waarom?

Als we het over zandgieten hebben, is de samenstelling van het zand een kritieke factor. Niet alle zanden zijn gelijk. De keuze heeft een directe invloed op de kwaliteit van het uiteindelijke onderdeel.

De drie hoofdrolspelers

We delen gietzanden voornamelijk in drie groepen in. Elke groep heeft een specifieke rol.

- Kiezelzuur: De meest voorkomende en betaalbare.

- Chromietzand: Een stap omhoog in prestaties.

- Zirkoonzand: De eerste keuze voor speciale klussen.

Hier volgt een kort overzicht van deze materialen.

| Type zand | Primair gebruik | Relatieve kosten |

|---|---|---|

| Kiezelzuur | Ferro/Non-Ferro algemeen | Laag |

| Chromiet | Zware stalen gietstukken | Medium |

| Zirkoon | Hoge temperatuur legeringen & precisie | Hoog |

De juiste kiezen is de sleutel tot succes.

Het echte verschil tussen deze zanden ligt in hun fysische eigenschappen. Deze eigenschappen bepalen waar elk zand in uitblinkt. Laten we eens kijken naar wat het belangrijkst is.

Thermische uitzetting en stabiliteit

Een lage thermische uitzetting is cruciaal. Het voorkomt beweging van de matrijswand en defecten zoals aders of vinnen op het gietstuk. Silica zet aanzienlijk uit bij verhitting.

Dit kan een probleem zijn voor metalen met hoge giettemperaturen. Zirkoon heeft daarentegen een zeer lage thermische uitzetting. Dit maakt het ideaal voor hoogprecieze onderdelen van superlegeringen, een uitdaging die we vaak aangaan bij PTSMAKE.

Warmtegeleidingsvermogen en koelingseffect

Thermische geleidbaarheid beïnvloedt hoe snel het gesmolten metaal afkoelt. Een hoger geleidingsvermogen trekt warmte sneller weg.

Dit "koeleffect" bevordert een fijnere korrelstructuur in het metaal. Het helpt ook defecten zoals krimpporeusheid voorkomen. Chromiet heeft een uitstekend warmtegeleidingsvermogen. Daarom wordt het gebruikt voor stalen gietstukken met een dikke doorsnede. Het helpt ervoor te zorgen dat het onderdeel goed stolt. Zirkoon heeft ook een hoog geleidingsvermogen en hoge sinterpunt4.

| Eigendom | Kiezelzuur | Chromiet | Zirkoon |

|---|---|---|---|

| Thermische uitzetting | Hoog | Medium | Zeer laag |

| Thermische geleidbaarheid | Laag | Hoog | Hoog |

| Brekerigheid | Goed | Beter | Beste |

Terwijl silica het werkpaard is, zijn speciale zanden geen luxe. Ze zijn een noodzaak voor veeleisende toepassingen waar precisie en materiaalintegriteit niet in het gedrang mogen komen.

Bij het kiezen van het juiste zand moeten eigenschappen en kosten tegen elkaar worden afgewogen. Terwijl silica gebruikelijk is, bieden speciale zanden zoals chromiet en zirkoon superieure thermische prestaties voor veeleisende zandgietprojecten met hoge precisie. Dit zorgt voor een hogere kwaliteit en minder defecten, wat de investering rechtvaardigt.

Waarin verschillen de reinigings- en afwerkingsprocessen voor gietstukken?

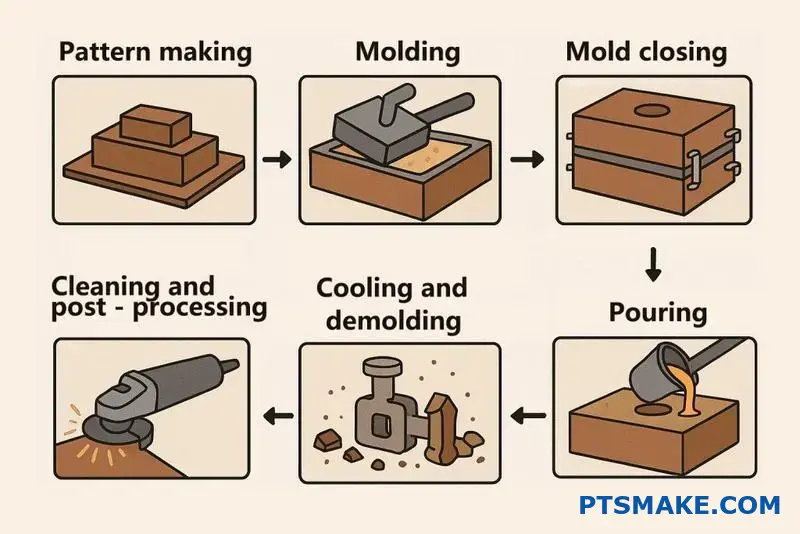

Nadat een gietstuk is gestold en afgekoeld, is het nog lang niet klaar. Het moet een reeks processen ondergaan na het gieten. Dit is een zeer gestructureerde opeenvolging.

Deze systematische aanpak is essentieel. Het zorgt ervoor dat het uiteindelijke onderdeel voldoet aan nauwkeurige technische specificaties. We kunnen dit onderverdelen in drie kernfasen.

De scène na het gieten

De belangrijkste fasen zijn Verwijderen, Oppervlaktereiniging en Afwerking. Elke fase heeft een specifiek doel en methode. Het volgen van deze volgorde is cruciaal voor het produceren van een kwaliteitsonderdeel.

| Stadium | Primair doel |

|---|---|

| 1. Verwijdering | Gietstuk scheiden van de mal |

| 2. Oppervlaktereiniging | Oppervlakteverontreinigingen verwijderen |

| 3. Afwerking | Definitieve afmetingen/eigenschappen bereiken |

Laten we eens kijken naar het doel en de volgorde van deze bewerkingen. Zie het als een reis van een ruw, onbewerkt onderdeel naar een verfijnd, functioneel onderdeel. Elke stap voegt waarde en precisie toe.

Fase 1: Verwijderingswerkzaamheden

Dit is de eerste, agressieve fase. Het belangrijkste doel is om het gietstuk te bevrijden van de mal en andere bevestigingen.

Shakeout en kernverwijdering

Bij processen zoals zandgieten wordt eerst geschud. Hierbij wordt de mal in trilling gebracht tot het zand loslaat. Daarna worden eventuele interne zandkernen voorzichtig verwijderd om de interne doorgangen van het onderdeel te onthullen.

Fase 2: oppervlaktereiniging

Nu het gietstuk vrij is, verschuift de aandacht naar het oppervlak.

Schotstralen

Dit is een zeer effectieve reinigingsmethode. We schieten kleine metalen schoten met hoge snelheid tegen het oppervlak van het gietstuk. Dit proces verwijdert al het resterende zand, aanslag of oxiden. Het resultaat is een schone, uniforme oppervlakteafwerking.

Fase 3: Afwerking

Deze laatste fase draait om precisie en prestaties.

Slijpen van poorten en stootborden

Hier verwijderen we de gates, runners en risers. Dit zijn de kanalen waardoor gesmolten metaal de mal kon vullen. Slijpen of snijden brengt het onderdeel terug tot zijn bijna-netvorm.

Warmtebehandeling

Deze stap wijzigt de mechanische eigenschappen van het onderdeel. Het gaat om gecontroleerde verwarmings- en koelcycli. Dit kan interne Restspanning5, De hardheid verhogen of de sterkte verbeteren. Het is een kritieke stap voor toepassingen met hoge prestaties.

De weg van een ruw gietstuk naar een afgewerkt onderdeel is methodisch. Het omvat het scheiden van het onderdeel, het reinigen van het oppervlak en het aanbrengen van afwerkingen zoals slijpen en warmtebehandeling. Deze procedure zorgt ervoor dat het onderdeel voldoet aan alle ontwerp- en prestatiespecificaties.

Hoe controleer je het gietproces op kwaliteit?

Een checklist is niet alleen maar bureaucratie. Het is je beste verdediging tegen inconsistentie. Voor een proces dat zo kritisch is als zandgieten, zorgt een gedetailleerde checklist ervoor dat elke gieting aan de hoogste standaard voldoet. Het zet stammenkennis om in een herhaalbaar proces.

Voorbereidingen voor het gieten

Voordat metaal wordt gegoten, zijn verschillende controles van vitaal belang. Deze stappen vormen de basis voor een succesvolle gieting. Ze voorkomen temperatuurverlies en vervuiling.

| Item controleren | Status | Opmerkingen |

|---|---|---|

| Pollepel Voorverwarmd | PASS / FAIL | Doel: Kersenrode hitte |

| Metaal Temperatuur | PASS / FAIL | Geverifieerd met pyrometer |

| Afgeroomde troep | PASS / FAIL | Het oppervlak moet schoon zijn |

De Pour uitvoeren

Het gieten moet doelbewust en gecontroleerd gebeuren. Het doel is om de mal snel te vullen zonder defecten te introduceren. Een vaste hand is hier de sleutel.

Het belang van elk controlepunt

Een checklist is alleen effectief als het team het "waarom" achter elke stap begrijpt. Het gaat niet om het aanvinken van vakjes, maar om actieve kwaliteitscontrole. Het over het hoofd zien van één stap kan de hele casting in gevaar brengen.

Temperatuur en vloeibaarheid

De metaaltemperatuur controleren is onontkoombaar. Als het te koud is, vult het metaal de matrijs niet volledig. Dit leidt tot misruns. Als het te heet is, kan het de zandvorm beschadigen en de uiteindelijke korrelstructuur veranderen.

Thermische schokken voorkomen

De gietpan voorverwarmen lijkt misschien onbelangrijk, maar het is cruciaal. Als je gesmolten metaal in een koude gietpan giet, daalt de temperatuur onmiddellijk. Dit kan leiden tot voortijdig stollen. Het beschermt de gietpan ook tegen thermische schokken, waardoor de levensduur wordt verlengd.

Verontreinigingen verwijderen

Dross, de onzuiverheden die op gesmolten metaal drijven, is een directe weg naar defecten. Door het af te romen, komt er alleen schoon metaal in de mal. Deze insluitsels creëren zwakke plekken in het uiteindelijke onderdeel.

Een gelijkmatige schenksnelheid helpt bij het verkrijgen van een consistente vulling, waarbij luchtinsluiting en oxidevorming tot een minimum worden beperkt. Het doel is om een rustige, niet-turbulente stroming te verkrijgen. Het handhaven van deze stroming, vooral bij het vullen van het spruebekken, voorkomt defecten. Hier blinkt de vaardigheid van de operator pas echt uit, want hij verandert een handmatig proces in een precieze handeling. Onze ervaring bij PTSMAKE is dat consequente training om dit te bereiken laminaire stroming6 vermindert de uitval drastisch.

| Giettechniek | Resultaat |

|---|---|

| Stabiel en ononderbroken | Zuiver gietwerk, geen insluitsels |

| Intermitterend of langzaam | Koude sluitingen, uitloopfouten |

| Te snel of turbulent | Luchtinsluiting, zanderosie |

Een gietcontrolelijst is een fundamenteel hulpmiddel voor kwaliteit. Het standaardiseert een kritisch proces, elimineert giswerk en zorgt ervoor dat elk gietstuk begint met de best mogelijke kans om aan de specificaties te voldoen, wat een kernwaarde is bij PTSMAKE.

Hoe bereken je het gietrendement en hoe verbeter je het?

Inzicht in gietrendement is cruciaal. Het heeft een directe invloed op uw kosten en efficiëntie. De berekening zelf is eenvoudig. Het laat zien hoeveel gesmolten metaal een eindproduct wordt.

De formule is eenvoudig:

| Component | Beschrijving |

|---|---|

| Gewicht van het uiteindelijke gietstuk | Het gewicht van het afgewerkte onderdeel na het verwijderen van hekken, stootborden en loopwagens. |

| Totaal gewicht van gegoten metaal | Het totale gewicht van al het metaal dat in de mal is gegoten. |

De opbrengst wordt uitgedrukt als percentage. Een hoger rendement betekent minder afval. Het is een belangrijke prestatie-indicator voor elk gietproces.

De opbrengstformule

Opbrengst % = (gewicht van het uiteindelijke gietstuk / totaal gewicht van het gegoten metaal) x 100%

Het rendement verbeteren gaat niet alleen over metaal besparen. Het gaat om het optimaliseren van het hele proces. Bij PTSMAKE richten we ons op slimme, praktische veranderingen die echte resultaten opleveren. Kleine aanpassingen kunnen leiden tot aanzienlijke besparingen.

Poorten en risers optimaliseren

Het geleidingssysteem leidt gesmolten metaal in de vormholte. Risers fungeren als reservoirs om te compenseren voor volumetrische krimp7. Als ze te groot zijn, verspil je metaal. Als ze te klein zijn, riskeer je defecten.

We gebruiken simulatiesoftware om de metaalstroom te modelleren. Dit helpt ons om de optimale maat te vinden. Het doel is om ze zo klein mogelijk te maken zonder afbreuk te doen aan de productkwaliteit. Deze balans is de sleutel.

Lay-out van schimmel verbeteren

Hoe je onderdelen in een matrijs indeelt, is belangrijk. Bij processen als zandgieten kunnen er meer onderdelen per mal passen door een slimmere indeling. Dit verhoogt de verhouding tussen het gewicht van het onderdeel en het totaal gegoten metaal.

Overweeg deze vereenvoudigde vergelijking op basis van projectgegevens uit het verleden:

| Lay-out strategie | Onderdelen per mal | Potentiële opbrengstverhoging |

|---|---|---|

| Standaard indeling | 8 | Basislijn |

| Geoptimaliseerde lay-out | 10 | ~15-20% |

Deze aanpak vermindert het materiaalgebruik voor loopwagens. Het verkort ook de productiecycli, waardoor de algehele efficiëntie toeneemt. Het gaat erom slimmer te werken, niet alleen harder.

Kortom, het berekenen van de opbrengst is eenvoudige wiskunde. Om het te verbeteren is technische expertise nodig. Concentreer u op het optimaliseren van uw afsluitsysteem en matrijs lay-out voor aanzienlijke winst in efficiëntie en kostenbesparing.

Stel je voor dat een klant je een gietstuk laat zien. Het oppervlak is ruw, bijna korrelig. De diagnose is metaalpenetratie, een veel voorkomend probleem bij zandgieten. Dit probleem vraagt om een snelle, methodische reactie.

Mijn onmiddellijke actieplan is geen gok. Het is een systematisch proces dat we hebben verfijnd. Het omvat het controleren van vier kritische variabelen. Deze gestructureerde aanpak helpt ons om de hoofdoorzaak snel en efficiënt vast te stellen.

Eerste onderzoek

Belangrijke controlepunten

Ons plan begint met de basis van de zandvorm zelf.

| Stap | Focusgebied |

|---|---|

| 1 | Zandverdichting |

| 2 | Korrel Fijnheid |

| 3 | Ordnerniveaus |

| 4 | Vorm Coating |

Deze checklist zorgt ervoor dat we geen enkele mogelijke oorzaak over het hoofd zien.

Het actieplan ontwikkelen

Een ruw oppervlak is onaanvaardbaar. We moeten het onderdeel weer aan de specificaties laten voldoen. Zo ontleden we het probleem om een oplossing te vinden. We beginnen met de fysieke eigenschappen van de matrijs.

Schimmeldichtheid analyseren

Eerst controleren we de zandverdichting. Als het zand te los is, kan er gesmolten metaal tussen de korrels sijpelen. Dit zorgt voor de ruwe afwerking. We gebruiken een hardheidstester om nauwkeurige, herhaalbare metingen te krijgen. Dit elimineert giswerk.

Aanpassingen voor zand en bindmiddel

Vervolgens kijken we naar het zand zelf. Door een fijnere zandkorrel te gebruiken kun je een dichter maloppervlak creëren. Hierdoor is er minder ruimte voor metaal om door te dringen. Dit kan echter invloed hebben op gasdoorlaatbaarheid8, Het is dus een zorgvuldige balans.

We controleren ook het bindmiddelgehalte. Te weinig bindmiddel resulteert in een zwakke mal die niet bestand is tegen de druk van het metaal. Te veel bindmiddel kan andere gasgerelateerde defecten introduceren. Bij PTSMAKE zorgen we ervoor dat de verhouding tussen zand en bindmiddel perfect is voor het werk.

Een beschermende barrière aanbrengen

De laatste verdediging: Vuurvaste bekleding

Als het probleem zich blijft voordoen, is het aanbrengen van een vuurvaste matrijscoating een zeer effectieve oplossing. Deze coating werkt als een barrière. Het voorkomt direct contact tussen het gesmolten metaal en de zandvorm, waardoor een gladde afwerking gegarandeerd is.

| Tactiek | Primair voordeel | Overweging |

|---|---|---|

| Verdichting verhogen | Betere matrijsdichtheid | Kan aanpassingen aan apparatuur vereisen |

| Fijner zand gebruiken | Gladder oppervlak | Kan gassen opvangen |

| Map aanpassen | Sterkere schimmel | Nauwkeurig mengen vereist |

| Coating aanbrengen | Uitstekende barrière | Voegt een extra processtap toe |

Het oplossen van metaalpenetratie vereist een systematische aanpak. We analyseren zandverdichting, korrelfijnheid, bindmiddelniveaus en overwegen vuurvaste coatings. Dit methodische proces zorgt ervoor dat we de gladde oppervlakteafwerking van hoge kwaliteit leveren die onze klanten verwachten.

Hoe ga je om met gietvervorming in een lang, dun onderdeel?

Het beheersen van vervorming in lange, dunne onderdelen is een constante uitdaging. De belangrijkste oorzaak is ongelijkmatige koeling, waardoor inwendige spanning ontstaat en vervorming optreedt. Het is een puzzel die we regelmatig oplossen bij PTSMAKE.

Spanning en vervorming analyseren

Tijdens het afkoelen krimpen verschillende delen van een onderdeel in verschillende snelheden. Dunnere delen koelen snel af en krimpen in, terwijl dikkere delen langer warm blijven. Dit verschil creëert een touwtrekwedstrijd in het materiaal, waardoor het buigt of verdraait.

Praktische oplossingen

We passen verschillende strategieën toe om deze krachten tegen te gaan. Deze proactieve maatregelen zijn cruciaal voor het behoud van de maatnauwkeurigheid.

| Oplossing | Primaire functie | Beste voor |

|---|---|---|

| Versterkende ribben | Structurele stijfheid toevoegen | Buigen voorkomen |

| Stress-staafjes | Koelingsstress absorberen | Complexe geometrieën |

| Gewijzigde koeling | Gelijkmatige krimp bevorderen | Alle dunne delen |

Principes toepassen op uitdagende geometrieën

Voor het beheersen van vervorming is meer nodig dan een enkele oplossing. We gebruiken een combinatie van ontwerp-, proces- en thermomanagementtechnieken, vooral voor complexe geometrieën.

Versterkende ribben toevoegen aan het patroon

Een van de meest effectieve methoden is het toevoegen van verstevigingsribben. Deze maken geen deel uit van de functie van het eindproduct, maar dienen om het gietstuk te versterken tijdens de kwetsbare afkoelfase.

We plaatsen strategisch ribben om buigkrachten tegen te gaan. Nadat het gietstuk gestabiliseerd is, kunnen deze ribben vaak worden weggefreesd als ze geen deel uitmaken van het uiteindelijke ontwerp. Dit is gebruikelijk bij de productie van onderdelen die zowel licht als recht moeten zijn.

Stressverlichtende functies gebruiken

In het matrijsontwerp kunnen we elementen opnemen zoals spanningsverlagende staven of "brekers". Deze kleine, strategisch geplaatste stukjes zijn ontworpen om te vervormen of te breken onder de druk van het koelen.

Dit gecontroleerde falen absorbeert de restspanningen9 die anders het hoofddeel zou vervormen. Het is een slimme manier om destructieve krachten om te leiden. Deze techniek is vooral nuttig in Zandgieten waarbij het matrijsontwerp flexibiliteit biedt.

Het koelproces aanpassen

Het beheersen van de koelsnelheid is van fundamenteel belang. Snelle, ongecontroleerde koeling is de vijand van maatvastheid.

| Koeling aanpassen | Beschrijving | Voordeel |

|---|---|---|

| Isolerende dekens | Bedek specifieke delen van de mal om warmteverlies te vertragen. | Gelijkmatige koeling over het hele onderdeel. |

| Gecontroleerde luchtstroom | Gebruik ventilatoren of ventilatieopeningen om de koelomgeving te beheren. | Voorkomt drastische temperatuurverschillen. |

| Shakeout-timing | Pas aan wanneer het onderdeel uit de mal wordt gehaald. | Zorgt voor geleidelijke, gelijkmatige koeling. |

Door de manier waarop warmte uit het gietstuk ontsnapt te beheren, zorgen we ervoor dat het hele onderdeel gelijkmatiger afkoelt en krimpt. Dit vermindert de interne spanningen die vervorming veroorzaken aanzienlijk.

Voor het beheersen van vervorming in lange, dunne onderdelen moet structurele ondersteuning zoals ribben worden toegevoegd, moeten spanningsverlagende elementen in de matrijs worden gebruikt en moet het koelproces nauwkeurig worden geregeld. Een veelzijdige aanpak zorgt ervoor dat het uiteindelijke onderdeel voldoet aan de vereiste geometrische toleranties.

Een kwaliteitscontroleplan ontwikkelen voor een kritisch gietstuk.

Een formeel plan zet proceskennis om in herhaalbaar succes. Het is een routekaart voor alle betrokkenen. Dit document schetst elke cruciale controle.

Het zorgt voor consistentie van de eerste tot de laatste casting. Duidelijke regels voorkomen giswerk en fouten.

Belangrijke inspectiecontrolepunten

We brengen specifieke controlepunten in kaart. Elke fase heeft gedefinieerde goedkeurings- en afkeuringscriteria. Dit is van fundamenteel belang voor kritieke onderdelen.

| Stadium | Belangrijke controlepunten |

|---|---|

| Inkomende materialen | Zandanalyse, chemische samenstelling van metalen |

| Vorm & Kern | Maatnauwkeurigheid, integriteit, vocht |

| Gieten van metaal | Temperatuur, gietsnelheid, tijd |

| Definitief gieten | Visueel, dimensionaal, NDO |

Deze structuur laat geen ruimte voor dubbelzinnigheid.

Duidelijke acceptatiecriteria definiëren

Een plan is zo goed als zijn criteria. Deze normen moeten specifiek, meetbaar en objectief zijn. Vage doelen leiden tot inconsistente kwaliteit.

Bij PTSMAKE koppelen we elk criterium direct aan de functie van het onderdeel.

Normen voor grondstoffen

Voor zandgieten zijn de eigenschappen van het zand cruciaal. We definiëren aanvaardbare bereiken voor korrelgrootte en kleigehalte. De chemische samenstelling van het metaal wordt gecontroleerd aan de hand van de materiaalspecificatie voordat het ooit de oven ingaat.

In-Proces Parameter Controle

Tijdens de productie controleren we de belangrijkste variabelen. De giettemperatuur wordt gecontroleerd binnen een smal venster. Dit voorkomt defecten zoals misruns of hete scheuren. De integriteit van de gietvorm wordt vlak voor het sluiten gecontroleerd.

Definitieve gietvalidatie

Dit is de laatste poort. Een combinatie van tests bevestigt dat het onderdeel aan alle specificaties voldoet. Dit omvat visuele controles, dimensionale analyse en grondige inspectie door middel van Metallografische analyse10.

| Validatiemethode | Doel | Voorbeeld criteria |

|---|---|---|

| Visuele inspectie | Oppervlaktefouten | Geen zichtbare scheuren, poreusheid of insluitsels aan het oppervlak |

| Dimensionaal (CMM) | Geometrische nauwkeurigheid | Alle kritieke afmetingen binnen ±0,1 mm tolerantie |

| NDT (röntgen) | Interne integriteit | Geen interne krimpporeusheid groter dan 1 mm |

Deze gelaagde aanpak garandeert betrouwbaarheid.

Een formeel kwaliteitsplan vereist het definiëren van inspectiepunten en meetbare acceptatiecriteria. Dit systematische proces, van grondstoffen tot eindvalidatie, is essentieel voor het produceren van constant betrouwbare en hoogwaardige kritieke gietstukken.

Hoe los je een defect aan een matrijsverschuiving of kernverschuiving op?

Een maatfout is een duidelijk teken van problemen. Vaak is de oorzaak een verschuiving van de matrijs of de kern. Hierdoor ontstaat een mismatch tussen de twee helften van het onderdeel.

Om dit op te lossen is een systematische aanpak nodig. Ga niet gissen. Volg in plaats daarvan een duidelijke checklist om de hoofdoorzaak te vinden. Dit bespaart tijd en materiaal.

We doorlopen de belangrijkste controlepunten. We beginnen bij het patroon en werken zo naar de uiteindelijke sluiting van de mal toe. Deze methode is effectief voor defecten bij zandgieten.

Belangrijkste inspectiepunten

| Te controleren gebied | Algemene problemen |

|---|---|

| Patroonuitlijningspennen | Slijtage, schade of buigen |

| Schimmelflessen | Vervorming, losheid |

| Core Print-afstanden | Te los of te strak |

| Schimmel sluiten | Ongelijk of abrupt sluiten |

Een systematische diagnostische aanpak

Als de afmetingen van een onderdeel niet kloppen, is paniek niet het antwoord. Precisie is dat wel. Een methodische controle is de snelste manier om het probleem op te lossen. Laten we het proces stap voor stap doorlopen. In mijn ervaring leidt het overslaan van stappen tot herhaalde fouten.

Het patroon en de kolven inspecteren

Controleer eerst de basis. Zijn de uitlijnpennen en bussen van het patroon versleten? Zelfs lichte slijtage kan een aanzienlijke verschuiving veroorzaken. Zorg ervoor dat ze recht en schoon zijn en goed passen.

Kijk vervolgens naar je vormkolven. Kolven kunnen na verloop van tijd kromtrekken, vooral bij intensief gebruik. Controleer op vervormingen of beschadigingen die kunnen voorkomen dat de malhelften perfect aansluiten. Bij het sluiten van de aankunnen en slepen11, Zorg ervoor dat de uitlijning perfect is en dat er geen kieren zijn.

Kern- en afsluitprocedures analyseren

Controleer nu de speling van de kernafdruk. Als de speling te groot is, kan de kern gaan zweven of bewegen tijdens het gieten. Als de speling te klein is, kan de kern geplet of van zijn plaats gedrukt worden tijdens het sluiten. Dit is een delicaat evenwicht.

Bekijk tot slot de procedure voor het sluiten van de mal zelf. Wordt het zorgvuldig en gelijkmatig gedaan? Als de bovenste helft (cope) op de onderste helft (drag) valt, kan de kern gemakkelijk schokken en verschuiven. Een langzame, gecontroleerde sluiting is essentieel voor nauwkeurigheid.

| Component | Problemen oplossen Actie | Gewenst resultaat |

|---|---|---|

| Uitlijningspennen | Meet op slijtage; controleer op krommingen. | Goede pasvorm, perfecte uitlijning. |

| Schimmelflessen | Gebruik een liniaal om de vlakheid te controleren. | Geen openingen tussen de kolven. |

| Kernafdrukken | Controleer de afmetingen aan de hand van de tekening. | Kern is veilig maar niet geplet. |

| Sluitingsprocedure | Let op de sluitactie. | Langzaam, gelijkmatig en gecontroleerd sluiten. |

Een systematische controle van pennen, flesjes, kernspeling en sluitprocedures is de meest efficiënte manier om schimmelverschuivingen te diagnosticeren en te verhelpen. Deze methodische aanpak zorgt ervoor dat u de hoofdoorzaak identificeert, waardoor kostbaar herwerk en uitval wordt voorkomen.

Hoe balanceer je kosten versus kwaliteit bij procesbeslissingen?

Kiezen voor goedkopere materialen kan een gemakkelijke overwinning lijken. Je ziet een onmiddellijke besparing op de inkooporder. Op papier ziet het er goed uit.

Maar deze eerste besparing kan een valstrik zijn. Laten we eens kijken naar een praktijkvoorbeeld uit Zandgieten. Een leverancier biedt zand aan dat 20% goedkoper is.

Dit lijkt een fantastische deal. Maar wat zijn de verborgen kosten? De echte uitdaging is om verder te kijken dan het initiële prijskaartje. De werkelijke kosten zijn meer dan de aankoopprijs van het materiaal.

| Materiaal Optie | Initiële kosten per ton | Besparingen |

|---|---|---|

| Standaard kwaliteit zand | Referentieprijs | 0% |

| Goedkoper zand | 20% Minder | 20% |

Deze eenvoudige tabel laat de aantrekkingskracht zien. Het vertelt echter niet het hele verhaal. We moeten dieper graven.

De werkelijke impact van een materiaalkeuze openbaart zich op de productievloer. Dat goedkopere zand is misschien niet bestand tegen druk. Het kan leiden tot een hoger percentage defecten.

De echte productiekosten ontdekken

In ons scenario voor zandgieten veroorzaakte het goedkopere zand meer oppervlakteonvolmaaktheden. Dit verhoogde ons defectpercentage aanzienlijk. De aanvankelijke materiaalbesparingen verdwenen snel. We moesten rekening houden met uitval en herbewerking.

Hier analyseren we de Totale eigendomskosten12. Het is een raamwerk dat we bij PTSMAKE gebruiken om beslissingen te begeleiden. Het dwingt ons om alle kosten te berekenen, niet alleen de kosten vooraf.

Laten we de cijfers voor het produceren van 100 goede onderdelen eens bekijken. Uit onze tests bleek dat het defectpercentage steeg van 2% naar 10% met het goedkopere zand.

| Kostenanalyse | Standaard zand | Goedkoper zand |

|---|---|---|

| Productiekosten per eenheid | $50 | $48 |

| Defectenpercentage | 2% | 10% |

| Eenheden om te produceren (voor 100 goede) | ~102 | ~111 |

| Totale productiekosten | ~$5,100 | ~$5,328 |

Zoals je kunt zien, verhoogde het goedkopere zand de totale kosten met meer dan 4%. De aanvankelijke besparing van 20% werd volledig tenietgedaan door afval en herbewerkingen. Beslissingen nemen op basis van het volledige plaatje is cruciaal.

Kiezen voor goedkopere materialen zonder een volledige analyse is een groot risico. De aanvankelijke besparingen zijn vaak een illusie, die teniet wordt gedaan door meer uitval, herbewerking en mogelijke vertragingen. Een holistische kijk voorkomt kostbare problemen op lange termijn.

Hoe repareer je een defecte warmtescheur in een gietstuk?

Hete scheuren zijn frustrerende barsten die ontstaan tijdens het stollen van het gietstuk. Ze ontstaan wanneer het afkoelende metaal te zwak is om interne spanningen te weerstaan.

Dit is niet alleen een oppervlakkig probleem. Het wijst op een dieper probleem in je gietontwerp of -proces.

Stress begrijpen

De hoofdoorzaak is een belemmerde samentrekking. Als het metaal afkoelt en krimpt, kunnen delen van de mal deze beweging blokkeren, waardoor spanning ontstaat. Wanneer deze spanning de sterkte van het metaal bij hoge temperaturen overschrijdt, ontstaat er een scheur.

Belangrijkste aandachtsgebieden

Om dit te verhelpen, moeten we die interne stress verminderen. Dit zijn de belangrijkste gebieden waar ik me op richt.

| Focusgebied | Doel |

|---|---|

| Vormontwerp | Gemakkelijker samentrekken |

| Gatesysteem | Koelsnelheid regelen |

| Materiaalkeuze | Hete sterkte verhogen |

We kunnen deze gebreken systematisch elimineren door deze punten aan te pakken. Dit zorgt voor een robuust eindproduct.

Het verhelpen van hete scheuren vereist een veelzijdige aanpak. We kunnen niet slechts één ding veranderen en hopen op het beste. Het gaat om een systematische vermindering van de thermische spanning in het hele gietstuk terwijl het afkoelt en stolt.

Verbeteren van de inklapbaarheid van kernen en vormen

De mal zelf kan voorkomen dat het gietstuk vrij krimpt. Dit is vooral waar bij processen als zandgieten.

Als de kern te sterk is, zal deze niet instorten als het metaal eromheen krimpt. Dit zorgt voor immense spanning. We passen vaak het bindmiddelgehalte in zandkernen aan om ervoor te zorgen dat ze op het juiste moment verzwakken en instorten.

Gebruik filets om stress te verminderen

Scherpe hoeken zijn spanningsconcentratiepunten. Tijdens het koelen zijn deze gebieden zeer gevoelig voor scheuren.

Door ruime vullingen of radii toe te voegen aan deze verbindingen wordt de spanning over een groter gebied verdeeld. Deze eenvoudige ontwerpwijziging vermindert de kans op scheuren aanzienlijk. In eerdere projecten bij PTSMAKE hebben we ontdekt dat het optimaliseren van de afrondingsstraal een van de meest kosteneffectieve oplossingen kan zijn. De belemmerde samentrekking13 zal minder snel defect raken bij een vloeiende overgang dan bij een scherpe hoek.

Riser en Gating ontwerp verfijnen

Een goed ontworpen stijg- en afsluitsysteem is cruciaal. Het zorgt ervoor dat het gietstuk geleidelijk stolt.

| Ontwerpelement | Doel |

|---|---|

| Risers | Zorg voor een bron van gesmolten metaal om krimp te compenseren. |

| Gating | Regelt het debiet en de koelsnelheid, waardoor hot spots worden geminimaliseerd. |

| Rillingen | Versnel het koelen in dikke secties om gelijkmatige stolling te bevorderen. |

Door de volgorde van het koelen te controleren, zorgen we ervoor dat het gietstuk voldoende sterk wordt voordat er aanzienlijke spanning ontstaat. Dit voorkomt in de eerste plaats dat er scheuren ontstaan.

Hot tears zijn spanningsbreuken die worden veroorzaakt door belemmerde samentrekking tijdens het stollen. Om ze te verhelpen moet de inklapbaarheid van de matrijs verbeterd worden, moeten er filets toegevoegd worden om de spanningsconcentratie te verminderen en moeten het ontwerp van de stijgbuis en de openingen voor gecontroleerde koeling verfijnd worden.

Partner met PTSMAKE voor uw volgende zand gieten project

Klaar voor consistente uitmuntendheid in uw zandgietdelen? Neem contact op met PTSMAKE vandaag nog voor een snelle, concurrerende offerte en ervaar top-tier kwaliteit, betrouwbaarheid en proactieve service van prototype tot productie. Stuur uw aanvraag nu-ontdek hoe we verwachtingen overtreffen voor B2B productie leiders zoals u!

Ontdek in onze gedetailleerde gids hoe de keuze van bindmiddelen de kwaliteit, de kosten en de doorlooptijden van onderdelen beïnvloedt. ↩

Leer hoe deze interne gebreken ontstaan en hoe je ze kunt detecteren voor een betere kwaliteitscontrole. ↩

Ontdek hoe deze eigenschap ervoor zorgt dat uw gegoten onderdelen na verloop van tijd trouw blijven aan de oorspronkelijke ontwerpspecificaties. ↩

Begrijpen hoe deze eigenschap de integriteit van de gietvorm en de afwerking van het gietoppervlak bij hoge temperaturen beïnvloedt. ↩

Leer hoe interne spanningen de prestaties van onderdelen beïnvloeden en waarom het beheersen ervan cruciaal is voor betrouwbaarheid. ↩

Leer hoe het beheersen van de vloeistofdynamica de sleutel is tot het voorkomen van veelvoorkomende gietfouten en het verbeteren van de integriteit van onderdelen. ↩

Begrijpen hoe het krimpen van metaal tijdens het koelen de kwaliteit van het eindproduct beïnvloedt. ↩

Leer hoe deze essentiële eigenschap de gietkwaliteit beïnvloedt en defecten helpt voorkomen. ↩

Leer hoe deze interne krachten de integriteit van onderdelen en de prestaties op lange termijn beïnvloeden. ↩

Leer hoe dit microscopisch onderzoek de interne structuur van een gietstuk onthult en de prestaties voorspelt. ↩

Leer de basisbegrippen van zandgieten om het gietproces beter te begrijpen. ↩

Leer hoe je de werkelijke kosten van een aankoop kunt berekenen naast het initiële prijskaartje voor betere beslissingen. ↩

Leer meer over de metallurgische principes achter gietspanning en stolling. ↩