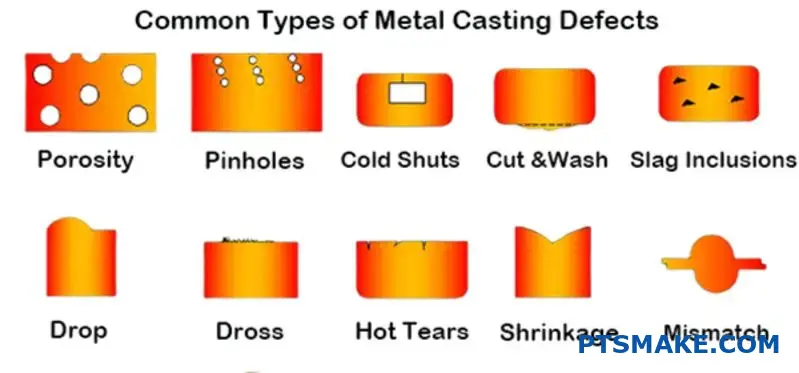

Defecten in metaalgietwerk kosten fabrikanten miljoenen per jaar. Onderdelen komen niet door kwaliteitsinspecties, leveringsschema's lopen uit en de relatie met klanten lijdt eronder wanneer gietprocessen fout gaan.

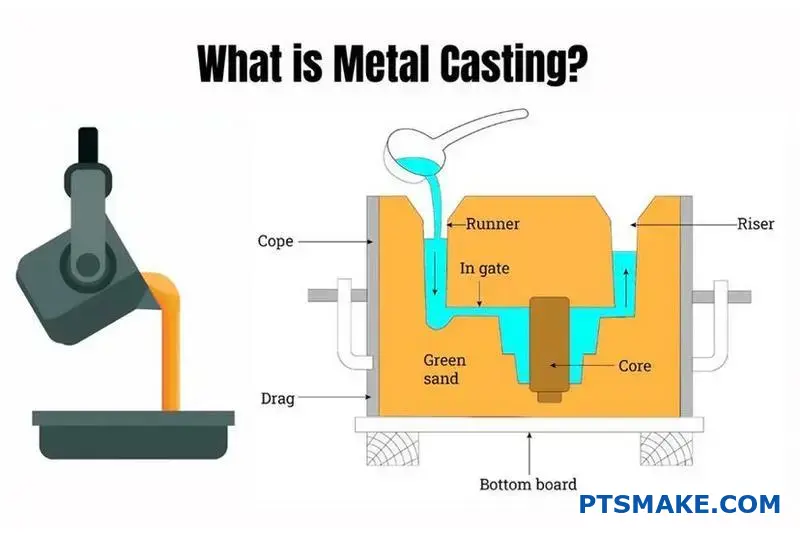

Metaalgieten is een productieproces waarbij gesmolten metaal in een vormholte wordt gegoten om onderdelen te maken. Deze gids behandelt 14 belangrijke processen, materiaalselectie, defectpreventie en strategieën voor kostenoptimalisatie om u te helpen consistente resultaten van hoge kwaliteit te behalen, van prototype tot productie.

Gedurende mijn jaren bij PTSMAKE heb ik gewerkt met ingenieurs die praktische oplossingen nodig hadden voor gietproblemen. Deze gids splitst complexe processen op in uitvoerbare stappen die u onmiddellijk kunt toepassen om uw gietactiviteiten te verbeteren en dure fouten te verminderen.

Wat zijn de belangrijkste metaalgietprocessen en hun selectiecriteria?

Het kiezen van het juiste metaalgietproces is cruciaal. Deze beslissing heeft een directe invloed op de kwaliteit, de kosten en het leveringsschema van uw uiteindelijke onderdeel. Het is een fundamentele stap voor succes.

We helpen klanten vaak bij deze keuzes. Laten we drie primaire methoden vergelijken om je beslissing te vereenvoudigen.

Kerngietprocessen in een oogopslag

Zandgieten, verlorenwasgieten en spuitgieten zijn populaire keuzes. Elk dient een ander doel.

| Proces | Beste voor | Complexiteit |

|---|---|---|

| Zandgieten | Grote onderdelen, laag volume | Laag |

| Investeringsgieten | Complexe vormen, hoge afwerking | Hoog |

| Spuitgieten | Hoog volume, precisie | Medium |

De belangrijkste selectiecriteria evalueren

Het kiezen van de juiste methode vereist een gedetailleerde blik op de specifieke behoeften van je project. Laten we de belangrijkste factoren eens op een rijtje zetten.

Materiaal compatibiliteit

Zandgieten werkt met bijna elk metaal. Dit is inclusief hoge temperatuur staal en ijzer. Spuitgieten is beperkt tot non-ferro legeringen zoals aluminium en zink. Investeringsgieten biedt een goede middenweg.

Productievolume en kosten

Spuitgieten heeft hoge initiële gereedschapskosten. Maar het biedt de laagste kosten per onderdeel voor grote volumes. Zandgieten is goedkoop voor prototypes of lage volumes. Het gereedschap is goedkoop. Investeringsgieten zit daar tussenin.

Hier moet je de initiële investering afwegen tegen de productiebesparingen op lange termijn. Een veel voorkomend probleem in alle processen zijn interne leemtes, of porositeit1, Dit kan de integriteit van onderdelen aantasten en het uitvalpercentage verhogen als het niet onder controle wordt gehouden.

Onderdeelgrootte en afwerking

Voor zeer grote onderdelen is zandgieten vaak de enige optie. Investeringsgieten blinkt uit in het maken van kleine, ingewikkelde onderdelen met een uitstekende oppervlakteafwerking, waardoor minder nabewerking nodig is.

Laten we dit organiseren in een beslissingsmatrix. Dit zal je helpen om de afwegingen te visualiseren.

| Criteria | Zandgieten | Investeringsgieten | Spuitgieten |

|---|---|---|---|

| Materiaalkeuze | Zeer breed | Breed | Beperkt (Non-ferro) |

| Productievolume | Laag tot gemiddeld | Laag tot gemiddeld | Hoog |

| Onderdeelgrootte | Groot | Klein tot Medium | Klein tot Medium |

| Afwerking oppervlak | Ruw | Uitstekend | Goed tot uitstekend |

| Kosten per eenheid (Hoog Vol.) | Hoog | Medium | Laag |

Bij het kiezen van het juiste metaalgietproces moet je een afweging maken. U moet een afweging maken tussen materiaal, volume, grootte, afwerking en kosten. Deze beslissingsmatrix biedt een duidelijk uitgangspunt voor het evalueren van zandgieten, verlorenwasgieten en spuitgieten voor uw specifieke toepassing.

Wat is de familie van gemeenschappelijke ferro-metaal gietlegeringen?

Ferro legeringen zijn de werkpaarden van het metaalgieten. Het zijn voornamelijk materialen op ijzerbasis.

Hun eigenschappen zijn sterk afhankelijk van het koolstofgehalte en de vorm. We werken voornamelijk met vier gangbare types.

Deze omvatten grijs gietijzer, nodulair gietijzer, smeedbaar gietijzer en stalen gietstukken. Elk gietstuk heeft unieke sterktes. Dit maakt ze geschikt voor verschillende klussen. De juiste kiezen is essentieel.

Gieten van ferrometalen biedt een breed scala aan opties. Elke legering dient een specifiek doel en de juiste keuze is cruciaal voor prestaties en kosten.

Grijs ijzer: de kampioen in bewerkbaarheid

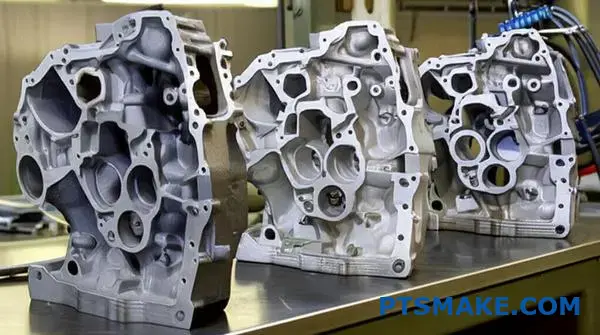

Grijs gietijzer bevat koolstof in de vorm van grafietvlokken. Deze structuur maakt het bros, maar zorgt wel voor uitstekende trillingsdemping en superieure bewerkbaarheid. Het is een kosteneffectieve keuze voor onderdelen zoals motorblokken.

Nodulair gietijzer: kracht ontmoet flexibiliteit

Nodulair gietijzer is een aanzienlijke verbetering van de taaiheid. Een speciale behandeling wijzigt de koolstofstructuur. Het belangrijkste verschil ligt in de grafietmorfologie2. De koolstof vormt bolletjes, geen schilfers. Dit resulteert in een hogere sterkte en taaiheid, net als staal. Het is ideaal voor duurzame onderdelen zoals krukassen en waterleidingen.

Gietstukken van smeedbaar gietijzer en staal

Smeedbaar gietijzer wordt gemaakt door middel van een warmtebehandeling, waardoor het goed vervormbaar is. Stalen gietstukken bieden de hoogste sterkte en slijtvastheid. Ze zijn perfect voor toepassingen met hoge belasting, zoals industriële kleppen.

Hier is een snelle vergelijking van onze ervaring bij PTSMAKE.

| Type legering | Treksterkte | Vervormbaarheid | Bewerkbaarheid | Typische toepassing |

|---|---|---|---|---|

| Grijs ijzer | Laag | Zeer laag | Uitstekend | Machinevoeten |

| Nodulair gietijzer | Hoog | Medium | Goed | Buizen, Krukassen |

| Smeedbaar ijzer | Medium | Hoog | Zeer goed | Auto onderdelen |

| Gieten van staal | Zeer hoog | Hoog | Eerlijk | Kleppen, tandwielen |

Het kiezen van de juiste ijzerlegering is een evenwichtsoefening. Het gaat om het afwegen van sterkte, vervormbaarheid, bewerkbaarheid en kosten. Grijs gietijzer is gemakkelijk om mee te werken, terwijl staal ultieme sterkte biedt. De beste keuze hangt af van je specifieke engineering en budget.

Wat is de familie van gemeenschappelijke non-ferro legeringen voor het gieten van metaal?

Non-ferro legeringen vormen de ruggengraat van de moderne productie. Ze bieden een breed scala aan eigenschappen zonder het gewicht en de corrosieproblemen van ijzer. Laten we eens kijken naar de belangrijkste families.

Aluminiumlegeringen

Ze staan bekend om hun lichte gewicht en corrosiebestendigheid. Ze zijn perfect voor onderdelen uit de ruimtevaart en de auto-industrie, waar gewichtsbesparing essentieel is.

Koperlegeringen

Deze groep omvat messing en brons. Ze worden gewaardeerd om hun uitstekende elektrische geleidbaarheid en sterkte. Denk aan elektrische onderdelen en hardware voor de scheepvaart.

Zinklegeringen

Zinklegeringen blinken uit in metaalgieten. Ze bieden een grote maatnauwkeurigheid en zijn ideaal voor het maken van complexe, gedetailleerde onderdelen zoals tandwielen en decoratieve hardware.

| Lichtmetalen familie | Primair voordeel | Typische industrie |

|---|---|---|

| Aluminium | Lichtgewicht | Ruimtevaart |

| Koper | Geleidbaarheid | Elektronica |

| Zink | Gietbaarheid | Automotive |

Het kiezen van de juiste legering is meer dan alleen het kiezen van één eigenschap. Het gaat om het afwegen van prestaties, kosten en productievereisten. Bij PTSMAKE begeleiden we klanten dagelijks bij deze beslissing.

Dieper duiken in de legeringenselectie

Aluminium is licht, maar de sterkte kan niet tippen aan die van sommige koperlegeringen. Het is geweldig voor behuizingen, maar misschien niet voor tandwielen met hoge belasting. Koper biedt superieure sterkte en geleidbaarheid. Het is echter veel dichter en kost meestal meer, wat invloed heeft op de uiteindelijke prijs van het onderdeel.

Zinklegeringen zorgen voor fantastische details bij het spuitgieten. Ze maken dunne wanden en complexe vormen rechtstreeks uit de matrijs mogelijk. Dit vermindert vaak de noodzaak voor secundaire bewerkingen. Door hun lagere kruipsterkte zijn ze echter niet geschikt voor toepassingen bij hoge temperaturen.

Je moet ook rekening houden met de wisselwerking tussen deze legeringen en andere materialen. Dit voorkomt problemen zoals galvanische corrosie3 in de uiteindelijke assemblage. De omgeving waarin het onderdeel wordt gebruikt, speelt een grote rol.

| Eigendom | Aluminiumlegeringen | Koperlegeringen | Zinklegeringen |

|---|---|---|---|

| Dichtheid (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Corrosiebestendigheid | Uitstekend | Goed tot uitstekend | Goed |

| Elektrische geleidbaarheid | Goed | Uitstekend | Goed |

| Vloeiendheid spuitgieten | Goed | Eerlijk | Uitstekend |

We hebben de belangrijkste non-ferro families behandeld: aluminium, koper en zink. Elk van deze families heeft unieke voordelen op het gebied van gewicht, geleidbaarheid en gietbaarheid. De ideale keuze hangt af van uw specifieke toepassingsbehoeften, waarbij de prestaties worden afgewogen tegen de productierealiteiten en de totale projectkosten.

Wat is het landschap van nabewerkingen na het gieten?

Nadat een onderdeel uit de mal komt, is de reis nog lang niet ten einde. Hier begint de nabewerking na het gieten. Het is een kritieke opeenvolging van bewerkingen.

Elke stap transformeert het ruwe gietstuk in een functioneel onderdeel. Deze workflow zorgt ervoor dat het eindproduct exact voldoet aan de specificaties.

De standaard werkstroom na het gieten

Dit is een typische flow die we volgen. Het gaat van ruwe verwijdering op grote schaal naar fijnafstemming en verificatie.

| Stadium | Primair doel |

|---|---|

| Shakeout/Knockout | Het gietstuk van de mal scheiden. |

| Sprue/Riser Verwijdering | Overtollig materiaal wegsnijden. |

| Oppervlaktereiniging | Verwijderen van kalk- en zandresten. |

| Warmtebehandeling | Mechanische eigenschappen wijzigen. |

| Eindinspectie | Kwaliteit en specificaties controleren. |

Dit gestructureerde proces is essentieel voor consistente resultaten.

Een diepere kijk op elke fase

Inzicht in het doel van elke stap helpt om het belang ervan te verduidelijken. Mijn ervaring is dat het overslaan of overhaasten van een stap vaak leidt tot kwaliteitsproblemen verderop in het proces. Het is een ketting waarbij elke schakel van belang is voor het uiteindelijke gietstuk.

Eerste scheiding en bruto materiaalverwijdering

De eerste stappen gaan over brute kracht. Door te schudden wordt de zandmal met geweld van het gietstuk gescheiden. Daarna verwijderen we sprues, risers en gates. Dit zijn kanalen waardoor gesmolten metaal kon stromen.

| Verwijderingsmethode | Beste voor | Belangrijke overwegingen |

|---|---|---|

| Zagen | Grote, rechte sneden | Snel voor bulkverwijdering |

| Slijpen | Complexe vormen, afwerking | Preciezer maar langzamer |

| Scheren | Broze materialen | Kan stress veroorzaken |

Het oppervlak en de eigenschappen verfijnen

Als het overtollige weg is, richten we ons op de verfijning. Stralen reinigt het oppervlak en geeft het een uniforme afwerking. Dit is cruciaal voor latere coatings of machinale bewerkingen.

Warmtebehandeling verandert vervolgens de interne microstructuur4. Dit proces kan de hardheid verhogen, de vervormbaarheid verbeteren of de interne spanningen verlichten die tijdens het gieten ontstaan. Het is een zeer technische maar essentiële stap voor prestaties.

Eindcontrole

Tot slot wordt elk onderdeel geïnspecteerd. Dit omvat dimensionale controles met CMM's, visuele inspectie en soms niet-destructief onderzoek (NDT). Dit is onze laatste belofte bij PTSMAKE dat het onderdeel precies is wat de klant heeft besteld.

De workflow na het gieten is een systematisch proces. Het begint met een grove reiniging zoals schudden en sprueverwijdering. Daarna volgt de verfijning door middel van stralen en warmtebehandeling, om te eindigen met een strenge eindinspectie om de kwaliteit te garanderen.

Wat zijn de gebruikelijke warmtebehandelingen voor metalen gietstukken en waarom?

Warmtebehandelingen zijn niet one-size-fits-all. Elk proces verandert de interne structuur van een metaalgietwerk nauwkeurig. Dit helpt ons om specifieke eigenschappen voor het eindproduct te bereiken.

We vertrouwen voornamelijk op drie veelgebruikte methoden. Dit zijn gloeien, normaliseren en afschrikken met ontlaten.

Belangrijkste behandelingsdoelen

Elke methode dient een specifiek doel. Het begrijpen van hun doelen is de sleutel tot het produceren van een succesvol onderdeel dat presteert zoals verwacht.

| Behandeling | Primair doel | Resultaat |

|---|---|---|

| Gloeien | Ontspannen, Verzachten | Verbeterde bewerkbaarheid |

| Normaliseren | Korrelverfijning | Verhoogde kracht |

| Doven/Tempering | Verharding | Hoge hardheid en taaiheid |

Deze eenvoudige indeling vormt de leidraad voor ons eerste selectieproces.

Laten we eens dieper ingaan op hoe elk proces werkt. Het uiteindelijke doel is altijd om de microstructuur van het gietstuk te wijzigen. Dit ontsluit de gewenste mechanische eigenschappen voor de uiteindelijke toepassing en zorgt voor betrouwbaarheid en prestaties.

Gloeien: De stressverlichter

Uitgloeien is als een resetknop voor het metaal. We verhitten het gietstuk, houden het op een bepaalde temperatuur en koelen het dan heel langzaam af in de oven.

Door deze langzame afkoeling kan de interne structuur zich opnieuw uitlijnen, waardoor de interne spanningen van het gietproces afnemen. Het maakt het metaal ook zachter en verbetert de vervormbaarheid. Bij PTSMAKE gebruiken we dit vaak om de bewerkbaarheid van complexe onderdelen te verbeteren, waardoor minder gereedschapsslijtage optreedt.

Normaliseren: De structuur verfijnen

Normaliseren begint zoals gloeien, maar het koelproces is anders. In plaats van langzaam afkoelen in de oven, wordt het onderdeel gekoeld in stilstaande lucht.

Deze snellere afkoelsnelheid zorgt voor een fijnere, meer uniforme korrelstructuur. Het resulterende metaalgietwerk is sterker en iets harder dan een gegloeid metaal. Het biedt een uitstekende balans tussen sterkte en taaiheid voor veel toepassingen.

Afharden en temperen: De ultieme power-up

Voor maximale hardheid en sterkte gebruiken we afschrikken. Het gietstuk wordt verhit totdat de structuur verandert in austeniet5. Daarna wordt het snel afgekoeld in een vloeistof zoals water of olie. Dit proces creëert een zeer hard maar bros materiaal.

Om deze brosheid te verminderen, voeren we een tweede stap uit: temperen. We verhitten het onderdeel opnieuw tot een lagere, precieze temperatuur. Deze stap verhoogt de taaiheid.

| Temperatuur temperen | Hardheid | Taaiheid |

|---|---|---|

| Laag | Zeer hoog | Laag |

| Medium | Hoog | Medium |

| Hoog | Medium | Hoog |

Deze tweestapsbehandeling levert superieure prestaties voor onderdelen onder hoge druk.

Deze behandelingen zijn essentiële productiehulpmiddelen. Ontharden maakt het metaal zachter zodat het gemakkelijker te bewerken is. Normaliseren zorgt voor gebalanceerde sterkte. Afharden en ontlaten creëren de ultieme combinatie van hoge hardheid en taaiheid voor veeleisende metaalgiettoepassingen.

Hoe ontwerp je een onderdeel met het oog op maakbaarheid (DFM) bij metaalgieten?

Om DFM voor metaalgieten te stroomlijnen, vertrouw ik altijd op een praktische checklist. Die zet complexe theorie om in eenvoudige, uitvoerbare stappen. Het gaat niet alleen om het vermijden van fouten.

Het gaat om het creëren van een efficiënt pad van ontwerp tot productie. De checklist richt zich op vier kritieke gebieden. Dit zijn radii, ontwerphoeken, wanddikte en de deellijn.

Belangrijke DFM-checklistitems

Hier volgt een eenvoudig overzicht van de basisprincipes voor elk ontwerp van metaalgietwerk. Als je hier in een vroeg stadium aandacht aan besteedt, bespaar je later veel tijd en kosten.

| Ontwerpelement | Primair doel |

|---|---|

| Royale stralen | Stressconcentraties voorkomen |

| Opzethoeken | Eenvoudige verwijdering van onderdelen uit de mal |

| Uniforme wanddikte | Zorg voor gelijkmatige koeling, voorkom defecten |

| Scheidingslijn | Gereedschap vereenvoudigen, afwerking verbeteren |

Een checklist houdt je ontwerp gegrond in de productierealiteit. Elk punt behandelt een veel voorkomende foutmodus bij metaalgieten. Laten we eens kijken waarom deze elementen zo belangrijk zijn.

Radii en spanningspunten

Scherpe binnenhoeken zijn een groot probleem. Ze creëren gebieden met hoge spanningsconcentraties6, wat kan leiden tot scheuren tijdens het afkoelen of onder belasting. Door royale radii toe te voegen, verdeelt u deze spanning over een groter gebied, waardoor het onderdeel aanzienlijk sterker wordt.

Trekhoeken voor gemakkelijk uitwerpen

Een ontwerphoek is een lichte conus die wordt toegepast op verticale oppervlakken. Zonder deze hoek is het moeilijk om het onderdeel uit de mal te halen. Dit kan zowel het onderdeel als de dure matrijs beschadigen. Zelfs een kleine hoek van 1-2 graden maakt een enorm verschil.

Het belang van wanddikte

Gesmolten metaal moet gelijkmatig afkoelen. Als een deel veel dikker is dan een ander deel, zal het langzamer afkoelen. Dit veroorzaakt interne spanningen en defecten zoals porositeit of hotspots. Het handhaven van een uniforme wanddikte is een van de meest effectieve manieren om een solide, betrouwbaar gietstuk te garanderen. Bij PTSMAKE begeleiden we onze klanten om dit evenwicht effectief te bereiken.

Een vergelijking maakt de impact duidelijk:

| Ontwerp Keuze | Goede DFM-praktijk | Slechte DFM-praktijk |

|---|---|---|

| Hoeken | Afgerond met grote stralen | Scherpe hoeken van 90 graden |

| Muren | Consistente dikte | Abrupte veranderingen in dikte |

| Verticale gezichten | Trekhoek van 1-3° | 0° diepgang (rechte wanden) |

| Scheidingslijn | Geplaatst op een plat, eenvoudig vlak | Geplaatst over complexe kenmerken |

Een degelijke DFM-checklist is onmisbaar voor succes. Door te focussen op radii, ontwerphoeken, uniforme wanden en de plaatsing van deellijnen worden de meest voorkomende en kostbare problemen bij metaalgieten aangepakt, zodat het productieproces soepeler verloopt.

Hoe kies je het juiste metaalgietproces voor een nieuw product?

Het maken van de juiste keuze kan ingewikkeld aanvoelen. Maar een gestructureerd kader vereenvoudigt alles. Het gaat erom de juiste vragen in de juiste volgorde te stellen.

We beginnen met de niet-onderhandelbare punten. Dit zijn de vaste parameters van je project. Ze fungeren als de eerste, belangrijkste filter.

De legering die je kiest en de fysieke afmetingen van het onderdeel zijn de belangrijkste beperkingen. Ze sluiten meteen bepaalde metaalgietprocessen uit, waardoor je opties vanaf het begin aanzienlijk worden beperkt.

| Niet-onderhandelbaar | Invloed op proceskeuze |

|---|---|

| Type legering | Bepaalt het vereiste smeltpunt en de compatibiliteit. |

| Onderdeelgrootte/gewicht | Sluit processen met beperkingen in grootte uit. |

Zodra je de niet-negotiabelen hebt gefilterd, bestaat de volgende stap uit het afwegen van de belangrijkste afwegingen. Dit is waar je bedrijfsdoelen om de hoek komen kijken.

De vergelijking tussen gereedschapskosten en onderdeelkosten

Je verwachte productievolume is hier de meest kritieke factor. Het beïnvloedt direct je kostenstrategie. Maak je 100 onderdelen of 100.000?

Voor lage volumes is een proces met lage gereedschapskosten zoals zandgieten vaak het beste. De kosten per onderdeel kunnen hoger zijn, maar de initiële investering is minimaal.

Voor de productie van grote volumes loont het om te investeren in duurdere gereedschappen voor spuitgieten of verlorenwasgieten. Dit verlaagt de kosten per onderdeel drastisch op de lange termijn. Het ontwerp van de Gatesysteem7 wordt hier cruciaal voor consistentie.

Eisen en mogelijkheden op elkaar afstemmen

Tot slot moet je de technische behoeften van je ontwerp afstemmen op wat elk proces kan leveren.

Oppervlakteafwerking en toleranties

Heeft uw onderdeel een glad, gebruiksklaar oppervlak nodig? Of moet het nabewerkt worden? Investeringsgieten zorgt voor een uitstekende afwerking, terwijl zandgieten veel ruwer is.

Denk ook aan je tolerantie-eisen. Spuitgieten kan zeer nauwe toleranties aan, wat essentieel is voor complexe assemblages. In onze projecten bij PTSMAKE gebruiken we een eenvoudige matrix om klanten te helpen deze uiteindelijke afwegingen te visualiseren.

| Proces | Kosten gereedschap | Onderdeelkosten per eenheid | Typische toleranties |

|---|---|---|---|

| Zandgieten | Laag | Hoog | Los |

| Investeringsgieten | Hoog | Medium | Strak |

| Spuitgieten | Zeer hoog | Laag | Zeer strak |

Een solide beslissingskader begint met niet-onderhandelbare factoren zoals legering en grootte. Vervolgens moet je de gereedschapskosten afwegen tegen de kosten per eenheid op basis van je productievolume. Tot slot stemt u de procesmogelijkheden af op uw specifieke toleranties en vereisten voor oppervlakteafwerking.

Hoe maak je een basisschatting van de kosten voor een metaalgieting?

Het is cruciaal om technische kennis om te zetten in zakelijk inzicht. De beste manier om dit te doen is met een gedetailleerd kostenmodel. Ik raad altijd aan om een eenvoudige spreadsheet te gebruiken.

Deze aanpak splitst elke uitgave op. Het zorgt ervoor dat niets over het hoofd wordt gezien.

Belangrijkste kostencategorieën

Je model moet verschillende kerncomponenten bevatten. Deze vormen de basis van je schatting.

| Kosten Categorie | Beschrijving |

|---|---|

| Grondstoffen | Metaal, legeringen, zand, bindmiddelen. |

| Energie | Kosten om het metaal te smelten. |

| Arbeid | Vormen, gieten, afwerkingstaken. |

| Gereedschap | Kosten voor patronen en kerndozen. |

| Overhead | Fabrieks- en administratiekosten. |

Deze structuur maakt de kostenraming voor metaalgieten duidelijk en beheersbaar.

Technische gegevens omzetten in financieel inzicht

Een goede spreadsheet doet meer dan alleen de kosten op een rijtje zetten. Het helpt je de impact ervan te begrijpen. Elke regel koppelt een technische vereiste aan een specifieke dollarwaarde.

Een complexer ontwerp verhoogt bijvoorbeeld de arbeidskosten. De keuze voor een bepaalde legering heeft een directe invloed op de grondstofkosten. Deze duidelijkheid is essentieel voor de besluitvorming.

In eerdere projecten bij PTSMAKE hebben we gezien hoe gereedschapskosten misleidend kunnen zijn als er niet goed mee wordt omgegaan. Het spreiden van deze kosten over het verwachte productievolume, een proces dat bekend staat als afschrijving8, geeft een nauwkeuriger kosten per onderdeel.

Voorbeeld van gedetailleerde kostenverdeling

| Factor | Berekening Basis | Invloed op kosten |

|---|---|---|

| Materiële kosten | Gewicht per onderdeel x Prijs per kg | Direct & variabel |

| Arbeidskosten | Uren per onderdeel x Uurtarief | Direct & variabel |

| Afschrijving gereedschap | Totale gereedschapskosten / Totale onderdelen | Vast per onderdeel |

| Overhead | % arbeid of machinetijd | Indirect & Vast |

Deze gedetailleerde weergave helpt u bij het identificeren van de belangrijkste kostenveroorzakers. Vervolgens kunt u uw optimalisatie-inspanningen richten op de punten die het belangrijkst zijn. Een nauwkeurig model voorkomt verrassingen achteraf.

Een gestructureerde kostenspreadsheet is onmisbaar. Het zet complexe technische details om in een duidelijk financieel overzicht, zodat u weloverwogen, strategische beslissingen kunt nemen voor uw metaalgietprojecten en uw budget beter onder controle kunt houden.

Hoe implementeer je een oplossing voor een veelvoorkomend defect in metaalgietwerk?

Laten we een veelvoorkomend probleem bij metaalgieten aanpakken: krimpporeusheid. Om het te verhelpen is een gestructureerde aanpak nodig, geen giswerk. Het gaat erom de hoofdoorzaak methodisch te vinden.

We beginnen met een oorzaak-gevolg diagram. Dit hulpmiddel helpt ons bij het brainstormen en visualiseren van alle mogelijke oorzaken van het defect. Het biedt een duidelijk pad naar een oplossing.

Bij krimp zijn de oorzaken vaak terug te voeren op de manier waarop het gesmolten metaal de mal voedt. Een te kleine stijgbuis of een hoge giettemperatuur zijn vaak de boosdoeners.

| Mogelijke oorzaak | Categorie |

|---|---|

| Onvoldoende voorzetstuk | Ontwerp |

| Hoge giettemperatuur | Proces |

| Slechte ventilatie | Schimmel |

Op basis hiervan kunnen we een duidelijke actie voorstellen. Bijvoorbeeld de stijghoogte verhogen met 15% om de toevoer van het gietstuk te verbeteren.

Laten we dieper ingaan op deze gestructureerde oplossing. Het visgraatdiagram is ons belangrijkste hulpmiddel. Het verdeelt het probleem in beheersbare delen: Mens, Machine, Materiaal en Methode. Dit systematische overzicht voorkomt dat we een kritieke factor over het hoofd zien.

Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat het documenteren van elke variabele cruciaal is. Voor krimpporeusheid zijn de categorieën ‘Methode’ en ‘Materiaal’ vaak de plekken waar de problemen zich verbergen. Een hoge giettemperatuur kan bijvoorbeeld thermische gradiënten creëren die leiden tot holtes.

Dit is waar begrip Volumetrische krimp9 is essentieel. Als metaal overgaat van vloeibaar naar vast, neemt het volume af. De stijgbuis moet als reservoir fungeren. De stijgbuis moet fungeren als een reservoir dat gesmolten metaal naar het gietstuk voert om deze afname te compenseren.

Als de stijgbuis eerder stolt dan het hoofddeel, kan het zijn werk niet doen. Hierdoor ontstaat het defect. Na analyse kunnen we bepalen dat een verhoging van de stijgbuis met 15% genoeg materiaal oplevert om dit op te lossen.

Maar hoe weten we of de fix heeft gewerkt? We produceren een nieuwe testbatch. Vervolgens controleren we dit met niet-destructieve methoden zoals röntgeninspectie.

| Verificatiemethode | Doel |

|---|---|

| Röntgeninspectie | Detecteer interne holtes niet-destructief. |

| Snijden en polijsten | Bevestig visueel de afwezigheid van poreusheid. |

| Dichtheidsmeting | Vergelijk de dichtheid van het onderdeel met de materiaalnorm. |

Dit gegevensgestuurde proces biedt een duidelijke bevestiging. Het valideert onze oplossing en verfijnt onze normen voor toekomstig metaalgietwerk.

Om krimpporositeit te verhelpen, gebruiken we een visgraatdiagram om de hoofdoorzaken te identificeren, zoals een te kleine stijgbuis. We implementeren een specifieke oplossing, zoals het verhogen van de stijgbuis, en controleren vervolgens de effectiviteit met methoden zoals röntgeninspectie en doorsneden.

Hoe optimaliseer je een metaalgietproces om kosten te besparen?

Het maximaliseren van de opbrengst is een directe manier om kosten te besparen. Zie het als een eenvoudige verhouding. We vergelijken het gewicht van het uiteindelijke onderdeel met het totale gegoten metaal.

Elk stukje metaal dat niet in het eindproduct zit, is een kostenpost. Dit geldt ook voor de gating- en stijgsystemen die nodig zijn voor het proces.

Ons doel is om deze systemen kleiner te maken. Maar dat moeten we doen zonder aan kwaliteit in te boeten. Het verminderen van het uitvalpercentage is ook cruciaal voor het verbeteren van uw bedrijfsresultaten.

Een hogere opbrengst betekent minder materiaalverspilling en een efficiëntere productie.

| Metrisch | Vóór optimalisatie | Na optimalisatie |

|---|---|---|

| Totaal gegoten metaal | 15 kg | 13 kg |

| Definitief gietgewicht | 10 kg | 10 kg |

| Opbrengstpercentage | 66.7% | 76.9% |

Het verbeteren van de opbrengst bij metaalgieten vereist een gedetailleerde aanpak. Het gaat verder dan alleen minder metaal gieten. Het gaat om de efficiëntie van het hele systeem.

De evenwichtsoefening van Gating en Rising

Het geleidings- en stijgsysteem is essentieel. Het geleidt gesmolten metaal in de vormholte en voedt het gietstuk terwijl het afkoelt. Dit voorkomt defecten veroorzaakt door volumetrische krimp10.

Dit systeem wordt echter na het gieten verwijderd en wordt schroot. Het moet opnieuw worden gesmolten, wat energie en tijd kost.

De sleutel is optimalisatie. Een te groot systeem verspilt veel materiaal. Een te klein systeem kan leiden tot defecten zoals porositeit, waardoor het uitvalpercentage toeneemt.

Bij PTSMAKE gebruiken we simulatiesoftware. Dit helpt ons bij het ontwerpen van de meest efficiënte gating en risering voor elk uniek onderdeel. Het minimaliseert materiaalverspilling en zorgt voor een degelijk gietstuk.

Het schrootpercentage verlagen

Onderdelen die uitvallen zijn een totaal verlies aan materiaal, energie en arbeid. De hoofdoorzaken van uitval identificeren is de eerste stap in het verminderen ervan. Consistente procesbeheersing is van vitaal belang.

| Schrootpercentage | Kostenimpact per 1000 eenheden |

|---|---|

| 5% | Referentiekosten |

| 3% | Aanzienlijke besparingen |

| 1% | Optimale efficiëntie |

Op basis van onze tests kan zelfs een kleine vermindering in schroot leiden tot aanzienlijke kostenbesparingen tijdens een productierun.

Uw gietrendement maximaliseren is een tweeledige strategie. Ten eerste, het intelligent ontwerpen van gating en risering om materiaalverspilling te verminderen. Ten tweede, de procesbesturing aanscherpen om het uitvalpercentage te verlagen. Dit verlaagt direct de kosten en verhoogt de algehele efficiëntie in elke metaalgieterij.

Hoe voer je een storingsanalyse uit op een mislukt metaalgietwerk?

Een mislukt metaalgietwerk kan een project in de ijskast zetten. Om het te repareren heb je meer nodig dan een gok. Je hebt een formele procedure nodig.

Een systematische aanpak zorgt ervoor dat je de echte hoofdoorzaak vindt. Zo voorkom je dat je dezelfde kostbare fouten herhaalt.

Het proces in vijf stappen

Hier volgt een eenvoudig overzicht van het proces dat we bij PTSMAKE volgen. Het gaat van een eerste observatie naar een uiteindelijke, effectieve oplossing.

| Stap | Actie |

|---|---|

| 1 | Falen van het document |

| 2 | Gegevens verzamelen |

| 3 | Defect analyseren |

| 4 | Vorm Hypothese |

| 5 | Correctie doorvoeren |

Deze gestructureerde methode is de sleutel tot het oplossen van complexe gietproblemen.

Waarom een formele procedure cruciaal is

Zonder een formele procedure trekken teams vaak te snel conclusies. Een gestructureerde analyse voorkomt dit door een gegevensgedreven aanpak af te dwingen. Het gaat om het opbouwen van een zaak, niet alleen om het ontdekken van een barst.

Stap 1 & 2: De fundering bouwen

Documenteer eerst alles. Maak duidelijke foto's en noteer de locatie van de storing. Verzamel vervolgens alle productiegegevens. Hieronder vallen smeltlogs, zandtestresultaten en machineparameters. Deze gegevens bieden de context die nodig is voor een echte analyse. In onze eerdere projecten hebben deze gegevens vaak verborgen procesvariaties aan het licht gebracht.

Stap 3, 4 & 5: Van analyse naar actie

Analyseer vervolgens het defect zelf. Dit kan een visuele inspectie inhouden, een doorsnede van het onderdeel of een diepere analyse. metallurgische analyse11. Op basis van al het bewijsmateriaal vorm je een logische hypothese over de hoofdoorzaak. Dit is geen gok; het is een onderbouwde conclusie. Ten slotte stel je een correctief actieplan voor en voer je dit uit om herhaling te voorkomen.

Een vergelijking van de benaderingen maakt het voordeel duidelijk.

| Giswerk-aanpak | Systematische procedure |

|---|---|

| Springt naar conclusies | Verzamelt eerst alle beschikbare gegevens |

| Vertrouwt op meningen | Gebaseerd op bewijs en analyse |

| Verhelpt symptomen | Lost de hoofdoorzaak op |

| Leidt vaak tot herhaalde mislukkingen | Voorkomt toekomstige problemen |

Een formeel proces verandert een probleem in een leermogelijkheid en versterkt je algemene kwaliteitscontrole.

Een formele, stapsgewijze procedure is onmisbaar voor een effectieve storingsanalyse. Het brengt uw team systematisch van het gissen naar het probleem naar het implementeren van een gevalideerde oplossing, waardoor de betrouwbaarheid van uw metaalgietcomponenten op de lange termijn wordt gegarandeerd.

Hoe pas je een proces aan voor een nieuwe, onbekende legering?

Een proces aanpassen voor een nieuwe legering is geen giswerk. Het vereist een gestructureerd onderzoeks- en ontwikkelingsplan. Dit plan vormt de routekaart naar succes.

Begin met het gegevensblad

Vraag eerst het technische gegevensblad van de legering op. Dit document is je belangrijkste informatiebron. Het vertelt je de fundamentele eigenschappen van het materiaal.

Belangrijkste gegevensbladparameters

Deze eerste gegevens zijn cruciaal. Ze voorkomen grote fouten nog voor je aan het metaalgietproces begint.

| Parameter | Belang |

|---|---|

| Smeltpunt | Stelt de basis voor de verwarmingstemperatuur in. |

| Fluïditeit | Beïnvloedt het vullen van mallen en het vastleggen van details. |

| Krimp | Dicteert het stijg- en poortontwerp. |

Deze gegevens vormen een goed uitgangspunt.

Van theorie naar praktijk

De datasheet geeft een theoretische basislijn. Maar productie in de echte wereld heeft altijd variabelen. Daarom gaan we over op testen op kleine schaal. Het overbrugt de kloof tussen papier en productie.

Testgieten op kleine schaal

Bij PTSMAKE voeren we altijd proefgietingen uit. Deze stap is onmisbaar voor onbekende materialen. We maken kleine, eenvoudige mallen om het gedrag van de legering te observeren. Dit minimaliseert risico's en materiaalverspilling.

Deze tests helpen ons om kritieke procesvariabelen nauwkeurig af te stellen. We analyseren hoe de legering stroomt en stolt. Dit onthult de werkelijke eigenschappen onder onze specifieke omstandigheden. We letten goed op potentiële defecten die worden veroorzaakt door zaken als slechte stroming of overmatig stollen. dendritische krimp12.

Belangrijke variabelen nauwkeurig afstellen

We passen methodisch één variabele per keer aan. Zo kunnen we het effect op de uiteindelijke productkwaliteit isoleren. Het is een systematische aanpak voor het oplossen van problemen in de productie.

| Variabele | Aanpassing Doel |

|---|---|

| Giettemperatuur | Optimaliseer de vloeibaarheid zonder gasporositeit te veroorzaken. |

| Gatesysteem | Zorg voor een volledige vormvulling zonder turbulentie. |

| Risering | Compenseer voor krimp om holtes te voorkomen. |

Op basis van onze testresultaten kunnen we vol vertrouwen opschalen. Deze R&D-fase zorgt ervoor dat onze eerste productierun succesvol is. Het is een fundamentele stap in elke betrouwbare metaalgieterij.

Een solide R&D-plan is essentieel. Begin met het gegevensblad van de legering voor theoretische kennis. Gebruik vervolgens kleinschalige proefgietingen om uw procesvariabelen te verfijnen. Deze gestructureerde aanpak minimaliseert de risico's en zorgt ervoor dat je klaar bent voor productie.

Hoe schaal je een succesvol prototype gieten naar massaproductie?

Het schalen van een succesvol prototype gaat niet alleen over het verhogen van de kwantiteit. Het vereist een complete strategische verschuiving. De methoden die werkten voor één of tien onderdelen, zullen falen voor tienduizend onderdelen.

Van prototype tot productiegereedschap

Prototypegereedschap wordt vaak gemaakt van zachtere, sneller te bewerken materialen. Dit is geweldig voor de eerste tests. Maar het is niet geschikt voor massaproducties. Duurzame productiepatronen zijn essentieel voor massaproductie.

| Type gereedschap | Levensduur (cycli) | Materiaal | Beste voor |

|---|---|---|---|

| Prototype | 10 - 1,000 | Zacht staal, aluminium | Validatie, laag volume |

| Productie | 100,000+ | Gehard staal | Massaproductie |

Automatisering omarmen

Handmatige processen zorgen voor variatie. Om effectief te kunnen schalen, moet je repetitieve taken zoals zand mengen, gieten en gieten automatiseren. Automatisering zorgt voor consistentie en snelheid.

De belangrijkste uitdagingen bij schaalvergroting

De overgang van een prototype naar massaproductie brengt een aantal belangrijke hindernissen met zich mee. Het is een overgang van een flexibel, hands-on proces naar een rigide, gecontroleerd systeem. Het negeren van deze uitdagingen kan leiden tot kwaliteitsproblemen en budgetoverschrijdingen.

Uw gereedschap upgraden

Tijdelijke prototypegereedschappen zijn niet bestand tegen de druk van continue productie. We begeleiden klanten vaak bij deze overgang. We helpen hen te investeren in gereedschappen van gehard staal die ontworpen zijn voor honderdduizenden cycli. Deze initiële kosten zijn cruciaal voor de betrouwbaarheid op de lange termijn in elk metaalgieten werking.

Slimme automatisering implementeren

Automatisering is meer dan alleen het vervangen van arbeid. Het gaat om het creëren van een herhaalbaar proces. Geautomatiseerde systemen voor zand mengen en gieten verwijderen menselijke fouten. Dit verbetert direct de consistentie van onderdeel tot onderdeel. Het doel is om procesvariabiliteit13 om er zeker van te zijn dat elk onderdeel aan de specificaties voldoet.

Procescontroles instellen

Je kunt niet controleren wat je niet meet. Het implementeren van Statistical Process Control (SPC) is onontkoombaar voor schaalvergroting. Dit omvat real-time monitoring van belangrijke variabelen.

| Bewaakte parameter | Waarom het belangrijk is |

|---|---|

| Smelttemperatuur | Beïnvloedt de vloeibaarheid en uiteindelijke korrelstructuur. |

| Gietsnelheid | Heeft invloed op het vullen van matrijzen en de kans op defecten. |

| Koeling | Bepaalt de uiteindelijke mechanische eigenschappen. |

| Zand Vochtigheid | Controleert de sterkte van de mal en de oppervlakteafwerking. |

Door deze gegevens bij te houden, kunnen we defecten voorspellen en voorkomen voordat ze optreden. Dit houdt de kwaliteit hoog en het uitvalpercentage laag.

Het opschalen van een prototype naar massaproductie vereist een strategische verschuiving naar duurzame tooling, procesautomatisering en robuuste statistische controles. Deze elementen werken samen om een consistente kwaliteit, hoge output en langdurig succes voor uw product te garanderen.

Hoe los je een terugkerend defect op dat zich niet laat oplossen?

Als een defect blijft terugkomen, is het tijd om te stoppen met gissen. Eenvoudige tests met één factor per keer falen vaak. Ze kunnen geen complexe interacties tussen procesvariabelen blootleggen.

We hebben een krachtigere, gestructureerde methode nodig. Dit is waar geavanceerde probleemoplossing om de hoek komt kijken.

Een systematische aanpak gebruiken

Design of Experiments (DOE) is een statistische methode die we gebruiken. Het helpt ons om systematisch meerdere factoren tegelijk te testen. Deze aanpak is veel efficiënter dan trial and error.

Simple Fix vs. DOE

| Methode | Benadering | Resultaat |

|---|---|---|

| Eenvoudige oplossing | Eén variabele wijzigen | Mist vaak interacties |

| DOE | Meerdere variabelen wijzigen | Identificeert belangrijke factoren |

Wanneer je te maken krijgt met een hardnekkig defect in metaalgietwerk, zijn eenvoudige aanpassingen niet genoeg. De giettemperatuur alleen is misschien niet de hoofdoorzaak. Het probleem kan een combinatie van factoren zijn.

Daarom gebruiken we Design of Experiments (DOE). Het is een spelbreker. Met DOE kunnen we meerdere procesparameters tegelijk variëren. Dit onthult hoe ze op elkaar inwerken.

Kritische interacties identificeren

Stel je voor dat je een terugkerend porositeitsprobleem hebt. De oorzaak kan liggen in de giettemperatuur, de zandsamenstelling of de hoeveelheid inoculatie. Ze een voor een veranderen is traag en leidt misschien nergens toe.

Met DOE kunnen we verschillende combinaties op een gestructureerde manier testen. Deze aanpak stelt ons in staat om statistisch de meest significante factoren te identificeren. In eerdere projecten bij PTSMAKE gebruikten we vaak een gestructureerde aanpak zoals een orthogonale matrix14 om deze experimenten efficiënt te ontwerpen.

Voorbeeld DOE-factoren

| Factor | Niveau 1 (Laag) | Niveau 2 (hoog) |

|---|---|---|

| Giettemp. | 1400°C | 1450°C |

| Zandbinder % | 3% | 5% |

| Inenting | 0.1% | 0.2% |

Deze statistische analyse wijst direct naar de hoofdoorzaak. Het laat zien welke combinatie van instellingen het defect voorgoed elimineert, waardoor tijd en middelen worden bespaard.

Wanneer eenvoudige oplossingen mislukken, is een systematische aanpak zoals Design of Experiments essentieel. Het gaat verder dan giswerk en gebruikt gegevens om complexe interacties bloot te leggen en een betrouwbare, permanente oplossing te bieden voor terugkerende defecten.

Ontgrendel Perfect Metal Casting-oplossingen met PTSMAKE

Klaar om uw metaalgietproject van concept tot foutloze productie te brengen? Neem nu contact op met PTSMAKE voor een offerte op maat! Ons deskundige team stelt u in staat om uitdagingen te overwinnen, kosten te optimaliseren, en nauwkeurige resultaten te leveren - ongeacht uw industrie of complexiteit van het ontwerp. Stuur uw aanvraag vandaag!

Lees meer over hoe je dit veelvoorkomende gietfoutje kunt identificeren en voorkomen om de kwaliteit en betrouwbaarheid van onderdelen te garanderen. ↩

Leer hoe de vorm van koolstof in het ijzer de mechanische eigenschappen drastisch verandert. ↩

Begrijpen hoe ongelijksoortige metalen versnelde corrosie kunnen veroorzaken bij elektrisch contact. ↩

Leer hoe de interne korrelstructuur de prestaties en duurzaamheid van uw uiteindelijke onderdelen beïnvloedt. ↩

Ontdek de cruciale rol van deze fase bij hoge temperaturen in het transformeren van staaleigenschappen. ↩

Leer hoe stresspunten de structurele integriteit en levensduur van uw gegoten onderdelen in gevaar kunnen brengen. ↩

Lees hoe dit kanaalontwerp de uiteindelijke integriteit en oppervlaktekwaliteit van uw onderdeel beïnvloedt. ↩

Leer hoe het spreiden van gereedschapskosten over de levensduur van een project de financiële nauwkeurigheid en besluitvorming verbetert. ↩

Klik om te begrijpen hoe de dichtheid van metaal verandert tijdens het afkoelen en de kwaliteit van het gieten beïnvloedt. ↩

Leer hoe deze fundamentele eigenschap van koelmetalen direct van invloed is op het ontwerp van gietsystemen en de integriteit van het uiteindelijke onderdeel. ↩

Ontdek de wetenschappelijke technieken die gebruikt worden om metaaleigenschappen te onderzoeken en de verborgen oorzaken van defecten bloot te leggen. ↩

Leer hoe kristalstructuren zich vormen en waarom ze cruciaal zijn voor de sterkte en integriteit van onderdelen. ↩

Lees hoe het beheersen van deze factor zorgt voor een consistente kwaliteit en productieafval vermindert. ↩

Ontdek hoe dit statistische hulpmiddel complexe experimenten vereenvoudigt en u helpt om de hoofdoorzaken sneller te vinden. ↩