Het selecteren van het juiste materiaal voor toepassingen met hoge slijtage kan uw project maken of breken. Veel ingenieurs worstelen met materiaaldefecten, onverwachte stilstand en dure vervangingen wanneer ze hun opties niet volledig begrijpen.

UHMWPE (polyethyleen met ultrahoog moleculair gewicht) is een gespecialiseerde technische kunststof met moleculaire ketens die 10 tot 15 keer langer zijn dan standaard polyethyleen. Dit zorgt voor een uitzonderlijke slijtvastheid, slagvastheid en chemische weerstand die veel metalen in specifieke toepassingen overtreft.

Deze gids behandelt alles van moleculaire structuur tot toepassingen in de praktijk. Je leert hoe je de juiste kwaliteit selecteert, veelgemaakte ontwerpfouten vermijdt en weloverwogen beslissingen neemt die tijd en geld besparen bij je volgende project.

Wat maakt de moleculaire structuur van UHMWPE fundamenteel uniek?

Het geheim van de sterkte van UHMWPE is geen complexe chemie. Het heeft te maken met lengte. Dit materiaal heeft extreem lange polymeerketens.

Zie het als spaghetti. Gekookte spaghettislierten zijn, als ze in de knoop zitten, moeilijk uit elkaar te trekken. Deze verstrengeling is de sleutel.

Kettinglengte vergelijking

De moleculaire ketens in dit UHMWPE-materiaal zijn uitzonderlijk lang. Deze fysieke eigenschap is belangrijker dan de chemische bindingen.

| Polymeer Type | Gemiddelde kettinglengte | Primaire Krachtbron |

|---|---|---|

| Standaard PE | Kortere | Chemische banden |

| UHMWPE | Extreem lang | Fysieke verstrengeling |

Deze lengte zorgt voor een unieke en robuuste structuur.

Voorbij chemische bindingen: De kracht van verstrengeling

De meeste kunststoffen ontlenen hun sterkte aan sterke chemische bindingen. Maar UHMWPE is anders. De sterkte komt van de enorme lengte en fysieke verstrengeling van de moleculaire ketens. Stel je een enorme, verwarde knoop van visdraad voor.

Je kunt er niet gemakkelijk één draad uittrekken. De wrijving en vervlechting tussen de strengen creëren een immense weerstand. Zo werkt UHMWPE op moleculair niveau.

Hoe verstrengeling zich vertaalt naar prestaties

Door deze structuur blinkt UHMWPE uit in toepassingen met hoge belasting. Bij een impact verspreidt de energie zich over deze verwarde ketens. In plaats van dat een enkele binding breekt, wordt de kracht verdeeld. Deze dissipatie voorkomt catastrofaal falen.

De lange kettingen glijden ook soepel langs elkaar heen. Dit geeft het UHMWPE-materiaal zijn ongelooflijk lage wrijvingscoëfficiënt. Deze ketens worden bij elkaar gehouden door zwakke Van der Waals krachten1, waardoor beweging mogelijk is zonder dat het uit elkaar valt.

Bij PTSMAKE maken we gebruik van deze eigenschappen. We maken onderdelen voor omgevingen met hoge slijtage waar duurzaamheid van cruciaal belang is.

| Eigendom | Oorzaak | Toepassingsvoorbeeld |

|---|---|---|

| Hoge schokbestendigheid | Energiedissipatie via kettingnetwerk | Medische implantaten, pantser |

| Lage wrijving | Soepel glijden van lange kettingen | Tandwielen, slijtstrippen |

| Schuurweerstand | Kettingen zijn bestand tegen uit elkaar trekken | Transportbandonderdelen |

Deze fysieke structuur vormt de basis van zijn superieure prestaties.

Het unieke van UHMWPE ligt niet in de chemie maar in de fysica. De ultralange, verstrengelde polymeerketens creëren een structuur die ongelooflijk taai en glad is, met een uitzonderlijke slagvastheid en een zeer lage wrijvingscoëfficiënt.

Wat is de praktische betekenis van ‘moleculair gewicht’?

Molecuulgewicht is meer dan een getal op een specificatieblad. Het zegt direct iets over de praktische prestaties van een materiaal. Zie het als een blauwdruk voor taaiheid en duurzaamheid.

Een direct verband met prestaties

Voor materialen zoals UHMWPE betekent een hoger moleculair gewicht langere polymeerketens. Deze lange ketens creëren een sterkere, meer verstrengelde structuur. Dit verbetert direct de belangrijkste eigenschappen.

| Eigendom | Lager moleculair gewicht | Hoger moleculair gewicht |

|---|---|---|

| Taaiheid | Goed | Uitstekend |

| Slijtvastheid | Hoog | Uitzonderlijk |

| Verwerking | Gemakkelijker | Moeilijker |

Deze relatie is cruciaal. Ze bepaalt hoe een onderdeel in de echte wereld zal presteren. Het beïnvloedt ook hoe we de productie ervan aanpakken.

Het molecuulgewichtspectrum van UHMWPE

Het typische bereik voor UHMWPE-materiaal is enorm. Het varieert van 3,5 tot 7,5 miljoen g/mol. Dit is geen kleine variatie. Het vertegenwoordigt een significante verschuiving in materiaalgedrag en verwerkingsbehoeften.

Bij PTSMAKE behandelen we dit volledige spectrum. We weten dat het kiezen van de juiste kwaliteit cruciaal is voor succes. De keuze hangt volledig af van de eisen van de toepassing.

Lage versus hoge kant van het spectrum

UHMWPE van lagere kwaliteit is gemakkelijker te verwerken. Het vloeit beter tijdens het gieten. Het biedt echter minder weerstand tegen schuren en stoten. Daardoor is het geschikt voor minder veeleisende toepassingen.

UHMWPE in het hogere segment is een andere uitdaging. De extreem lange ketens vergroten het materiaal viscositeit2. Hierdoor is het moeilijk te gieten of machinaal te bewerken. Maar de beloning is enorm. Je krijgt een superieure slijtvastheid en slagvastheid. Het is ideaal voor onderdelen die onder hoge druk staan. Onze ervaring leert dat er speciale gereedschappen en technieken nodig zijn om deze hoogwaardige materialen effectief te bewerken.

| Molecuulgewicht (miljoen g/mol) | Belangrijkste kenmerken | Algemene toepassingen |

|---|---|---|

| 3.5 - 5.0 | Gemakkelijker te verwerken, goede slijtvastheid. | Geleiderails, kettinggeleiders, onderdelen voor algemeen gebruik. |

| 5.0 - 7.5 | Uitzonderlijke taaiheid, superieure slijtvastheid. | Medische implantaten, slijtagegevoelige transportbandonderdelen, lagers. |

Kiezen tussen beide betekent een afweging maken. Je moet de prestatiebehoeften afwegen tegen de complexiteit van de productie en de kosten.

Molecuulgewicht is een belangrijke prestatie-indicator. Voor UHMWPE-materiaal betekent een hogere waarde een superieure taaiheid en slijtvastheid. Het verhoogt echter ook aanzienlijk de moeilijkheidsgraad en de verwerkingskosten en vereist gespecialiseerde productie-expertise om de gewenste resultaten te bereiken.

Waarom is UHMWPE slijtvaster dan staal?

Het is een veelgestelde vraag die we bij PTSMAKE krijgen. Hoe kan een kunststof taaier zijn dan staal? Het antwoord gaat niet over hardheid. Het gaat om een slimmere manier van omgaan met wrijving en slijtage.

Staal is hard, maar kan bros zijn op microniveau. UHMWPE is anders.

Het voordeel van lage wrijving

Het oppervlak van dit materiaal is ongelooflijk glad. De lage wrijvingscoëfficiënt betekent dat schurende deeltjes er vaak gewoon overheen glijden. Ze krijgen geen kans om zich in te graven en schade te veroorzaken.

De rol van hoge taaiheid

Als een scherp deeltje toch kracht uitoefent, komt de taaiheid van UHMWPE om de hoek kijken. In plaats van te barsten, kan het materiaal licht vervormen en de impact absorberen zonder te gutsen.

Hier is een eenvoudige vergelijking op basis van onze testresultaten:

| Eigendom | UHMWPE | Koolstofstaal |

|---|---|---|

| Schuurweerstand | Uitstekend | Goed |

| Wrijvingscoëfficiënt | Extreem Laag | Matig |

| Slagsterkte | Zeer hoog | Matig tot laag |

Deze unieke combinatie maakt het UHMWPE-materiaal ongelooflijk veerkrachtig.

Een diepere blik op het mechanisme

Het geheim zit hem in de moleculaire structuur. UHMWPE is gemaakt van extreem lange polymeerketens. Deze ketens zijn niet chemisch vernet, waardoor ze een uniek vermogen hebben om te bewegen en energie te absorberen. Dit is een belangrijke reden waarom we het vaak aanbevelen voor toepassingen waarbij veel slijtage optreedt.

Wanneer er een schurende kracht wordt uitgeoefend, kunnen deze lange ketens verschuiven en uitrekken. Hierdoor wordt de energie verspreid over de structuur van het materiaal in plaats van deze te concentreren op één punt. Het materiaal visco-elasticiteit3 speelt hier een grote rol, waardoor het onder spanning kan vervormen en dan langzaam terugkeert naar zijn oorspronkelijke vorm.

Hoe staal anders reageert

Staal daarentegen heeft een stijf kristallijn rooster. Hoewel deze structuur erg sterk is, is hij minder vergevingsgezind. Wanneer een scherp deeltje het oppervlak raakt, kan de energie nergens heen. Deze concentratie van kracht kan microscopische scheurtjes en breuken veroorzaken, wat leidt tot materiaalverlies.

Bekijk het zo:

| Interactie | UHMWPE | Staal |

|---|---|---|

| Energie Reactie | Voert energie af door kettingbeweging | Concentreert energie, waardoor breuken ontstaan |

| Primaire storingsmodus | Geleidelijke, soepele slijtage | Chippen en micro-pitting |

Dit fundamentele verschil is de reden waarom UHMWPE vaak langer meegaat dan staal bij schuivende slijtage.

De ware kracht van UHMWPE ligt in de combinatie van gladheid en taaiheid. Dankzij de moleculaire structuur kan het energie absorberen en afvoeren die hardere materialen zoals staal op microscopisch niveau zou doen afbreken, wat leidt tot een superieure slijtvastheid.

Wat zijn de belangrijkste zwakke punten of beperkingen van de toepassing?

Hoewel UHMWPE op veel gebieden ongelooflijk goed presteert, is het niet geschikt voor elke taak. Inzicht in de zwakke punten is essentieel om kostbare ontwerpfouten te voorkomen.

Elke materiaalkeuze brengt compromissen met zich mee. We moeten verder kijken dan de hoogtepunten om het volledige plaatje te zien. Laten we eens kijken naar de praktische beperkingen van het gebruik van dit polymeer.

Belangrijkste beperkende factoren

Hier volgt een kort overzicht van de belangrijkste uitdagingen van UHMWPE-materiaal.

| Beperking | Invloed op toepassing |

|---|---|

| Lage diensttemperatuur | Ongeschikt voor omgevingen met hoge temperaturen |

| Hoge thermische uitzetting | Kan tolerantieproblemen veroorzaken bij temperatuurschommelingen |

| Lage oppervlaktehardheid | Vatbaar voor krassen en schuren |

| Lage stijfheid (kruip) | Vervormt na verloop van tijd onder constante belasting |

| Moeilijk te binden | Het wasachtige oppervlak is bestand tegen kleefstoffen |

Een diepere blik op de beperkingen

Om de juiste keuze te maken, moet je het volgende begrijpen waarom Deze beperkingen zijn van belang. In eerdere projecten bij PTSMAKE hebben we deze problemen met eigen ogen gezien.

Thermische instabiliteit

UHMWPE heeft een zeer laag smeltpunt, rond 135°C (275°F). Dit beperkt het gebruik tot toepassingen bij lage temperaturen. Als deze temperatuur wordt benaderd, wordt het zacht en gaat het kapot.

Bovendien zijn thermische uitzettingscoëfficiënt4 is erg hoog. Het zet uit en krimpt aanzienlijk bij temperatuurveranderingen. Dit kan een groot probleem zijn voor onderdelen die nauwe toleranties vereisen.

Hier is een vergelijking op basis van onze laboratoriumtests:

| Materiaal | Thermische uitzetting (x10-⁶ /°C) |

|---|---|

| UHMWPE | ~130-200 |

| Aluminium | ~23 |

| Staal | ~12 |

Zoals je kunt zien, is het verschil aanzienlijk.

Mechanische tekortkomingen

Hoewel UHMWPE sterk is, is het een relatief zacht materiaal. Het heeft een lage oppervlaktehardheid, waardoor het gevoelig is voor krassen.

Het heeft ook een lage stijfheid en is gevoelig voor kruip. Dit betekent dat het materiaal onder een constante belasting na verloop van tijd langzaam vervormt. Dit maakt het ongeschikt voor constructiedelen met een hoge belasting.

Proces- en assemblagehindernissen

Een van de grootste uitdagingen is de ongelooflijk lage wrijvingscoëfficiënt. Deze "antikleef" eigenschap maakt het bijna onmogelijk om te lijmen. Er zijn speciale oppervlaktebehandelingen nodig, wat het assemblageproces complexer en duurder maakt.

Samengevat zijn de belangrijkste nadelen van UHMWPE de slechte prestaties bij grote hitte, de neiging tot vervormen onder belasting en de aanzienlijke uitzetting bij temperatuur. Het niet-klevende oppervlak maakt hechten ook een grote uitdaging voor meerdelige assemblages.

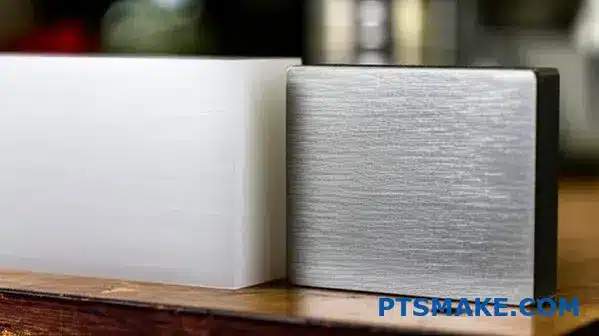

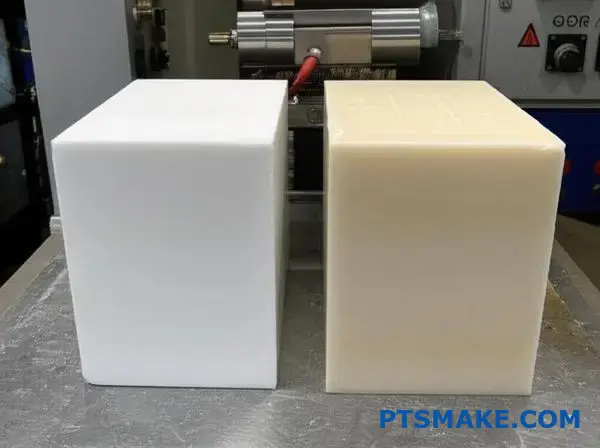

Waarin verschilt nieuw UHMWPE van herbewerkte kwaliteiten?

Bij het kiezen van een UHMWPE-materiaal is de grootste vraag vaak of het materiaal zuiver is of niet. De beslissing komt neer op een afweging. Het is een afweging tussen prestaties en kosten.

Opnieuw verwerkte kwaliteiten bieden een aanzienlijke kostenbesparing. Dit gaat echter ten koste van de prestaties. Virgin materiaal garandeert zuiverheid en optimale eigenschappen.

Snelle vergelijking

| Functie | Virgin UHMWPE | Opgewerkt UHMWPE |

|---|---|---|

| Kosten | Hoger | Onder |

| Zuiverheid | 100% Zuiver hars | Bevat gerecycled materiaal |

| Prestaties | Maximaal | Verminderd |

| Consistentie | Hoog | Variabele |

Deze keuze heeft een directe invloed op de betrouwbaarheid van je uiteindelijke onderdeel.

Tijdens de opwerkingscyclus wordt het materiaal gesmolten en opnieuw gevormd. Dit proces stelt UHMWPE bloot aan hitte en mechanische spanning. Hierdoor worden de ultralange moleculaire ketens onvermijdelijk korter. Deze ketens zijn de bron van de uitzonderlijke sterkte.

Afbraak moleculaire keten

Kortere ketens betekenen zwakker materiaal. Op basis van gezamenlijk onderzoek met onze klanten hebben we gezien dat dit direct van invloed is op twee belangrijke eigenschappen. De slagvastheid neemt af, waardoor het materiaal brosser wordt. Het verlaagt ook de weerstand tegen spanningsscheuren5, een kritieke factor in veel toepassingen.

Dit betekent niet dat herwerkte kwaliteiten nutteloos zijn. Het gaat erom het materiaal af te stemmen op de taak. Bij PTSMAKE helpen we klanten de juiste keuze te maken. We analyseren de specifieke behoeften van elk onderdeel.

Wanneer elke rang gebruiken

| Vereiste toepassing | Aanbevolen rang | Reden |

|---|---|---|

| Hoge slijtage en impact | Virgin | Essentieel voor duurzaamheid en veiligheid. |

| Medische apparaten | Virgin | Over zuiverheid en biocompatibiliteit valt niet te onderhandelen. |

| Contact met voedingsmiddelen | Virgin | Vereist voor naleving en veiligheid. |

| Niet-kritieke afstandhouders | Opgewerkt | Kosteneffectief voor functies met weinig stress. |

| Bumpers voor algemeen gebruik | Opgewerkt | Aanvaardbaar waar piekprestaties niet nodig zijn. |

Een verstandige keuze voorkomt voortijdig falen. Het zorgt er ook voor dat je niet te veel uitgeeft aan niet-kritieke onderdelen.

Virgin UHMWPE garandeert topprestaties dankzij de intacte moleculaire structuur, waardoor het essentieel is voor kritieke toepassingen. Herbewerkte kwaliteiten bieden een kosteneffectief alternatief voor minder veeleisende toepassingen, maar met minder sterkte en consistentie. De keuze hangt volledig af van de toepassingseisen.

Hoe verhoudt UHMWPE zich tot andere gangbare technische kunststoffen?

Het juiste materiaal kiezen is cruciaal. Het bepaalt de prestaties en levensduur van je onderdeel. Laten we UHMWPE-materiaal eens vergelijken met andere veelgebruikte kunststoffen.

We zullen kijken naar Nylon, Acetal (POM) en PTFE. Dit zijn allemaal uitstekende materialen. Maar ze dienen verschillende doelen. Hun belangrijkste verschillen begrijpen is essentieel voor succes.

Snelle blik: UHMWPE vs. Alternatieven

Hier is een snelle vergelijking om ons op weg te helpen. Het laat zien waar UHMWPE echt uitblinkt ten opzichte van andere materialen.

| Materiaal | Slijtvastheid | Slagsterkte |

|---|---|---|

| UHMWPE | Hoogste | Hoogste |

| Nylon (PA) | Goed | Hoog |

| Acetaal (POM) | Zeer goed | Goed |

| PTFE | Eerlijk | Laag |

Dit geeft je een startpunt voor selectie.

Een diepere duik in materiaaleigenschappen

In eerdere projecten bij PTSMAKE hebben we veel klanten door dit selectieproces geloodst. De beste keuze hangt altijd af van de eisen van de specifieke toepassing.

Factoren zoals wrijving, vocht en budget spelen een grote rol. Nylon is bijvoorbeeld sterk, maar absorbeert water. Hierdoor kunnen de afmetingen veranderen, waardoor het ongeschikt is voor natte toepassingen met hoge precisie.

PTFE heeft de laagste wrijvingscoëfficiënt6. Het is ongelooflijk glad. Het is echter zachter en niet zo duurzaam als UHMWPE. Het is lang niet zo goed bestand tegen hoge belastingen of abrasieve slijtage.

Acetaal (POM) biedt een goede balans. Het heeft een goede mechanische sterkte, een lage vochtabsorptie en een uitstekende bewerkbaarheid. Het is een betrouwbaar werkpaard voor veel toepassingen waarbij UHMWPE misschien overkill is. Maar het mist de slagvastheid en slijtvastheid van UHMWPE.

Hieronder volgt een meer gedetailleerde vergelijking op basis van onze testresultaten en projectervaring.

| Eigendom | UHMWPE | Nylon (PA66) | Acetaal (POM) | PTFE |

|---|---|---|---|---|

| Slijtvastheid | Uitstekend | Goed | Zeer goed | Eerlijk |

| Slagsterkte | Uitstekend | Hoog | Goed | Laag |

| Wrijvingscoëfficiënt | Zeer laag | Matig | Laag | Laagste |

| Vochtabsorptie | Zeer laag | Hoog | Laag | Zeer laag |

| Relatieve kosten | Matig | Laag | Matig | Hoog |

Deze grafiek helpt bij het opstellen van een mentale matrix. Het vereenvoudigt het kiezen van de juiste technische kunststof voor uw specifieke behoeften, waarbij prestaties en kosten in evenwicht zijn.

Deze vergelijking laat zien dat er niet één "beste" materiaal is. UHMWPE is superieur voor slijtage en impact. POM, nylon of PTFE zouden echter geschikter kunnen zijn, afhankelijk van chemische blootstelling, dimensionale stabiliteitsbehoeften of wrijvingsvereisten.

Wat zijn de belangrijkste commerciële kwaliteiten van UHMWPE-materiaal?

Niet alle UHMWPE-materialen zijn gelijk. Het kiezen van de juiste kwaliteit is essentieel voor het succes van uw project. Verschillende additieven creëren materialen die op maat gemaakt zijn voor specifieke uitdagingen.

Deze families begrijpen is de eerste stap. Het zorgt ervoor dat je een materiaal kiest dat betrouwbaar presteert. De hoofdcategorieën zijn ontworpen voor verschillende operationele behoeften.

| Rang Familie | Primaire functie |

|---|---|

| Standaard Virgin | Toepassingen voor algemeen gebruik |

| Verbeterde slijtage | Lage wrijving, hoge slijtvastheid |

| Antistatisch | Afvoer van statische elektriciteit |

| Hoge temperatuur | Verbeterde thermische stabiliteit |

Deze structuur helpt ons bij PTSMAKE om klanten te begeleiden naar het best passende materiaal. Het voorkomt over-engineering en beheert de kosten effectief.

Standaard Maagdelijke Kwaliteiten

Dit is uw basis UHMWPE. Het is ongemodificeerd en voldoet vaak aan de FDA- en USDA-voorschriften. Het is perfect voor voedselverwerkende apparatuur en componenten voor algemeen gebruik waar extreme omstandigheden geen rol spelen. Het biedt een goede balans tussen slagvastheid en een lage wrijvingscoëfficiënt.

Verbeterde lager- en slijtagekwaliteiten

Als onderdelen voortdurend wrijving ondervinden, is zuiver UHMWPE misschien niet genoeg. Verbeterde kwaliteiten bevatten smeermiddelen zoals olie, was of siliconen. Deze additieven zijn rechtstreeks in de materiaalmatrix geïntegreerd.

Dit resulteert in een lagere wrijvingscoëfficiënt en een superieure levensduur. In eerdere projecten bij PTSMAKE hebben we deze gebruikt voor lagers, kettingwielen en slijtstrippen, waardoor de levensduur van onderdelen aanzienlijk is verlengd.

Antistatische kwaliteiten

Standaard kunststoffen kunnen statische lading opbouwen. Dit is een groot risico bij de productie van elektronica of in explosieve omgevingen. Antistatische kwaliteiten lossen dit op door koolstof of andere geleidende vulstoffen toe te voegen.

Deze vulstoffen voeren statische lading veilig af. Dit voorkomt schade aan gevoelige componenten en vermindert het ontstekingsrisico. Deze kwaliteit is essentieel voor toepassingen die controle vereisen over tribo-elektrisch opladen7.

Kwaliteiten voor hoge temperaturen

Vernet UHMWPE is ontworpen voor thermische stabiliteit. Het vernetingsproces creëert sterkere bindingen tussen moleculen. Hierdoor kan het materiaal zijn mechanische eigenschappen behouden bij verhoogde temperaturen waar standaard UHMWPE het zou begeven.

| Eigendom | Maagdelijke graad | Verbeterde slijtage | Antistatisch | Hoge temperatuur |

|---|---|---|---|---|

| Slijtvastheid | Goed | Uitstekend | Goed | Zeer goed |

| Temp Limiet | ~80°C | ~80°C | ~80°C | ~130°C |

| Statische controle | Slecht | Slecht | Uitstekend | Slecht |

Het kiezen van de juiste UHMWPE-kwaliteit is essentieel. Additieven creëren gespecialiseerde versies voor specifieke behoeften, van het verminderen van statische opbouw tot het verbeteren van de slijtvastheid in veeleisende toepassingen. Dit zorgt voor optimale prestaties en een langere levensduur van uw onderdelen.

Hoe veranderen vulstoffen zoals glas of koolstof de eigenschappen?

Vulstoffen zijn niet alleen bedoeld om kosten te besparen. In hoogwaardige kunststoffen zijn het krachtige hulpmiddelen. We gebruiken ze om specifieke materiaaleigenschappen te ontwikkelen.

Dit verbetert een basispolymeer voor een unieke toepassing. Zie het als het toevoegen van wapening aan beton.

Kunststofprestaties op maat

Vulstoffen zoals glas- of koolstofvezels transformeren standaard kunststoffen. Ze veranderen ze in composieten met een hoge sterkte. Dit maakt veeleisendere toepassingen mogelijk.

De keuze van het vulmiddel hangt volledig af van het uiteindelijke doel.

| Eigendom | Basis Nylon 66 | 30% Glas-Gevulde Nylon 66 |

|---|---|---|

| Treksterkte | Onder | Aanzienlijk hoger |

| Stijfheid | Flexibel | Zeer stijf |

| Kosten | Onder | Hoger |

Deze eenvoudige verandering opent nieuwe mogelijkheden voor onderdelen.

Glasvezelversterking

Glasvezels toevoegen is een veelgebruikte strategie. We doen dit om de mechanische sterkte en stijfheid te verhogen. Dit maakt het plastic veel stijver.

Het verhoogt ook de druksterkte en de warmteafbuigingstemperatuur. Dit is geweldig voor onderdelen die constant worden belast of in hete omgevingen.

Er zijn echter nadelen. Het materiaal wordt brosser. Dit betekent dat de slagvastheid vaak afneemt.

De glasvezels maken het materiaal ook schurend. Dit kan leiden tot snellere slijtage van spuitgietmatrijzen en eventuele bijbehorende onderdelen. Tijdens de ontwerpfase houden we hier altijd rekening mee.

De uiteindelijke eigenschappen kunnen ook zeer anisotroop8. Dit betekent dat het onderdeel sterker is in de richting waarin de vezels zijn uitgelijnd.

Vulstoffen op koolstofbasis

Koolstofvullers dienen heel verschillende functies. Ze zijn niet altijd voor mechanische sterkte.

Statische dissipatie

Een belangrijk gebruik is elektrische geleiding. Het toevoegen van roet of koolstofvezels maakt een kunststof geleidend.

Dit is essentieel voor elektronicabehuizingen. Het helpt statische elektriciteit veilig af te voeren, waardoor gevoelige componenten worden beschermd.

Thermische geleidbaarheid

Koolstof kan ook de thermische geleiding verbeteren. Het helpt warmte weg te trekken van een bron.

In projecten bij PTSMAKE hebben we met koolstof gevulde kunststoffen gebruikt voor onderdelen die fungeren als koellichamen. Dit is een slimme manier om warmte te beheren zonder metaal te gebruiken. Deze vulstoffen zijn effectief in veel polymeren, waaronder gespecialiseerde zoals UHMWPE-materiaal.

Vulstoffen zoals glas en koolstof zijn essentieel voor moderne productie. Ze stellen ons in staat om de eigenschappen van een polymeer nauwkeurig aan te passen. Deze verbeteringen hebben echter nadelen, zoals verminderde slagvastheid of verhoogde matrijsslijtage, die zorgvuldig moeten worden beheerd.

Wat onderscheidt medische kwaliteit van industriële kwaliteit UHMWPE?

Het belangrijkste verschil is niet alleen een label. Het gaat om de veiligheid van de patiënt. Industrieel UHMWPE is een robuust materiaal voor machines. Maar het is niet gemaakt voor het menselijk lichaam.

Medisch UHMWPE is fundamenteel anders. Het begint met zuiverdere grondstoffen. Het productieproces omvat veel strengere controles om de veiligheid en prestaties in een patiënt te garanderen.

Hier volgt een eenvoudig overzicht van de belangrijkste verschillen.

| Functie | UHMWPE van medische kwaliteit | Industrieel UHMWPE |

|---|---|---|

| Zuiverheid | Extreem hoog, geen additieven | Standaard zuiverheid, kan toevoegingen bevatten |

| Besturingselementen | Strenge proces- en kwaliteitscontrole | Algemene industriële normen |

| Testen | Uitgebreide biocompatibiliteitstests | Alleen testen van mechanische eigenschappen |

Dit onderscheid is niet onbelangrijk. Ze zijn cruciaal voor elke medische toepassing.

Hoewel mechanische specificaties er op papier hetzelfde uit kunnen zien, zijn de onzichtbare factoren waar het echt om draait. Het kiezen van de verkeerde rang is een risico niemand in het medische veld kan veroorloven om te nemen. Bij PTSMAKE houden we ons strikt aan materiaalspecificaties voor onze medische klanten.

Traceerbaarheid van begin tot eind

Voor medische apparaten moet elk onderdeel traceerbaar zijn. Dit betekent dat we het materiaal kunnen traceren vanaf de ruwe harsvorm tot het uiteindelijke bewerkte onderdeel. Over deze volledige bewakingsketen valt niet te onderhandelen. Het garandeert aansprakelijkheid als er ooit een probleem optreedt. Industriële kwaliteiten hebben dit documentatieniveau gewoon niet.

De biocompatibiliteitsnorm

Een materiaal dat in het lichaam wordt gebruikt, moet veilig zijn. Het mag geen toxische reactie veroorzaken of worden afgestoten. Dit staat bekend als biocompatibiliteit9. UHMWPE-materiaal van medische kwaliteit ondergaat strenge testen volgens normen zoals ISO 10993. Dit uitgebreide proces valideert dat het materiaal veilig is voor langdurige implantatie. Industriële kwaliteiten worden niet onderworpen aan deze essentiële tests.

Strengere productiecontroles

De omgeving waarin de onderdelen worden gemaakt, is belangrijk. Medische UHMWPE onderdelen worden vaak geproduceerd in een gecontroleerde omgeving. Dit voorkomt vervuiling door stof, olie of andere vreemde deeltjes. Industriële productie vereist deze strenge protocollen niet, waardoor het eindproduct ongeschikt is voor steriele medische toepassingen.

De verschillen zijn groot. UHMWPE van medische kwaliteit wordt gedefinieerd door zijn zuiverheid, traceerbaarheid en biocompatibiliteitstests. Deze factoren zijn niet aanwezig in industriële kwaliteiten, waardoor ze volledig onveilig zijn voor medische apparaten of implantaten, ongeacht hun mechanische sterkte.

Wat is het doel van cross-linking in UHMWPE?

Cross-linking is een cruciaal proces. Het verbetert de eigenschappen van standaard UHMWPE. We gebruiken het om het materiaal voor te bereiden op meer veeleisende toepassingen.

De meest gebruikte methode is bestraling. Dit proces smeedt chemische verbindingen tussen de lange polymeerketens.

Deze structurele verandering verhoogt de slijtvastheid aanzienlijk. Het verhoogt ook de gebruikstemperatuur van het materiaal, waardoor het duurzamer wordt onder stress.

| Eigendom | Voor het kruiskoppelen | Na het kruiskoppelen |

|---|---|---|

| Slijtvastheid | Goed | Uitstekend |

| Taaiheid | Uitstekend | Goed |

Het verknopingsproces is heel fascinerend. Gewoonlijk stellen we het UHMWPE-materiaal bloot aan een gecontroleerde dosis gamma- of elektronenstraling.

Deze energie breekt sommige koolstof-waterstofverbindingen langs de polymeerketens. Deze actie creëert zeer reactieve plaatsen die bekend staan als vrije radicalen10.

Deze onstabiele plaatsen zoeken snel stabiliteit. Dit doen ze door sterke, nieuwe covalente bindingen te vormen met naburige ketens. Hierdoor veranderen de afzonderlijke strengen in een robuust, driedimensionaal netwerk.

Deze onderling verbonden structuur is het geheim van de verbeterde prestaties. Het beperkt de moleculaire beweging, waardoor het veel moeilijker wordt om materiaal van het oppervlak weg te slijten.

Bij eerdere projecten hebben we gezien dat dit zich direct vertaalt in onderdelen die aanzienlijk langer meegaan in omgevingen met veel wrijving. Deze toegenomen stijfheid heeft echter een prijs.

Het materiaal wordt minder ductiel. Dit betekent dat de taaiheid en slagvastheid afnemen. De keuze om vernet UHMWPE te gebruiken is een technische afweging.

| Vergelijking van functies | Standaard UHMWPE | Vernet UHMWPE |

|---|---|---|

| Moleculaire structuur | Onafhankelijke ketens | 3D Netwerk |

| Slijtvastheid | Hoog | Extreem hoog |

| Max. onderhoudstemperatuur | Onder | Hoger |

| Slagsterkte | Zeer hoog | Matig |

Kruisverbindingen transformeren UHMWPE door een robuust moleculair netwerk te creëren. Dit verbetert de slijtvastheid en hittebestendigheid aanzienlijk, maar vermindert de taaiheid en slagvastheid, een kritieke afweging voor gespecialiseerde toepassingen waarbij duurzaamheid van het grootste belang is.

Hoe worden UHMWPE-materialen gecategoriseerd op basis van molecuulgewicht?

Het begrijpen van UHMWPE begint met het moleculaire gewicht. Dit is niet zomaar een technisch getal. Het is de belangrijkste factor die de kwaliteit en prestaties van het materiaal bepaalt.

Verschillende molecuulgewichtbereiken creëren verschillende kwaliteiten. Elke kwaliteit biedt een unieke balans van eigenschappen. Deze categorisering helpt ingenieurs bij het selecteren van het perfecte materiaal voor een specifieke toepassing.

Hier volgt een vereenvoudigd overzicht van veelvoorkomende categorieën:

| Molecuulgewicht (g/mol) | Gemeenschappelijke aanwijzing | Belangrijkste kenmerk |

|---|---|---|

| 3,1 - 4,5 miljoen | Standaard / Hoogwaardig | Goede allround prestaties |

| 5,0 - 6,0 Miljoen | Eersteklas | Verbeterde slijtvastheid |

| > 6,0 miljoen | Ultra-Premium / Medisch | Maximale schokbestendigheid en slijtvastheid |

Het kiezen van de juiste kwaliteit is cruciaal voor het succes van een project.

Het verband tussen moleculair gewicht en prestaties

Waarom resulteert een hoger moleculair gewicht dan in een taaier materiaal? Het heeft te maken met de lengte van de polymeerketens. Langere ketens creëren meer verbindingen en overlap binnen de structuur van het materiaal.

Zie het als een kom spaghetti. Korte slierten zijn gemakkelijk uit elkaar te trekken. Maar hele lange slierten raken verstrikt in elkaar. Hierdoor ontstaat een veel sterkere, meer samenhangende massa. Dit is het kernprincipe achter de sterkte van UHMWPE.

Dit verhoogde ketenverstrengeling11 verbetert direct de belangrijkste mechanische eigenschappen. De strak gebonden moleculen zijn veel effectiever in het afvoeren van energie van schokken en het weerstaan van schurende krachten.

Prestatieverbeteringen met hoger moleculair gewicht

Uit onze interne tests bij PTSMAKE hebben we consequent een direct verband gezien. Naarmate het molecuulgewicht toeneemt, verbeteren de prestaties op kritieke gebieden aanzienlijk. Dit geldt vooral voor slijtage- en impacttoepassingen.

| Molecuulgewicht | Slagsterkte | Schuurweerstand | Typische gebruikssituaties |

|---|---|---|---|

| 3-6 Miljoen | Hoog | Zeer goed | Gootvoering, geleiderails |

| >6 Miljoen | Extreem hoog | Uitstekend | Medische implantaten, hoogbelaste tandwielen |

Voor veeleisende projecten kiezen we vaak voor premiumkwaliteiten. Het UHMWPE-materiaal met een hoger moleculair gewicht garandeert een lange levensduur en betrouwbaarheid, zelfs onder zware belasting.

In wezen biedt het categoriseren van UHMWPE op basis van moleculair gewicht een duidelijk stappenplan. Het stelt ingenieurs en ontwerpers in staat om een specifieke soort af te stemmen op de prestatie-eisen van hun toepassing, zodat ze vanaf het begin optimale resultaten krijgen.

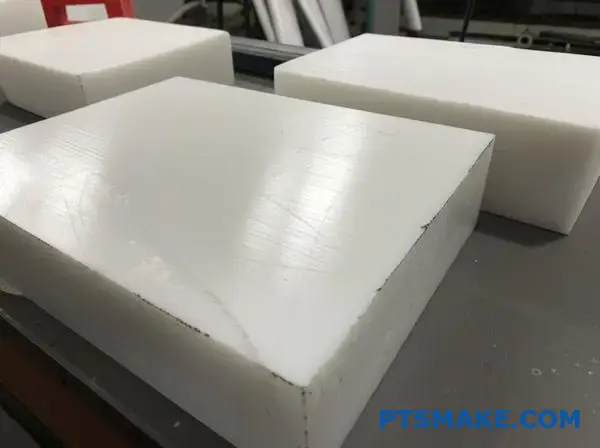

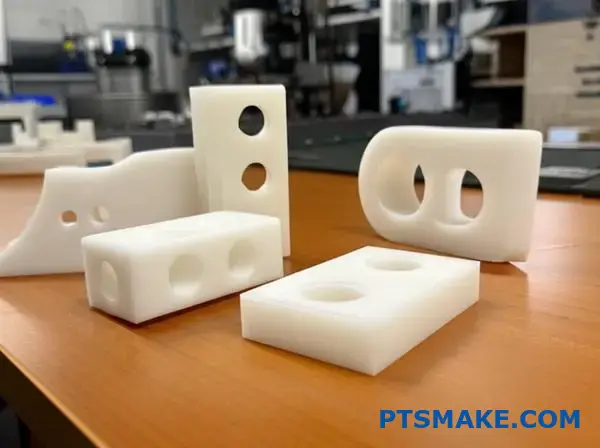

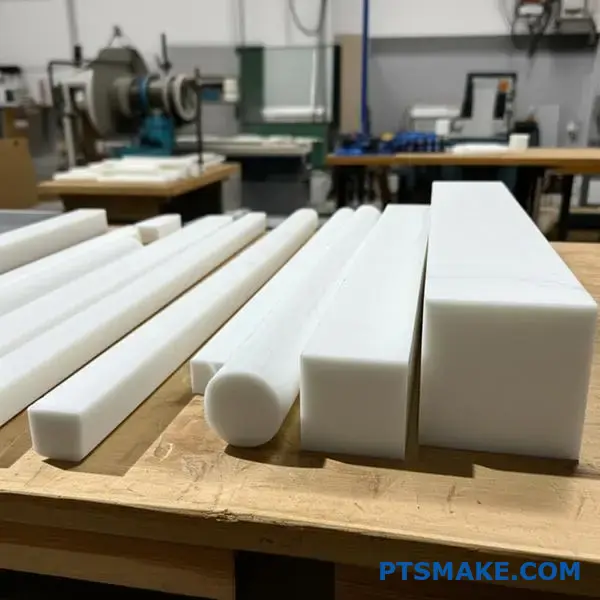

In welke gangbare vormen is UHMWPE beschikbaar voor de praktijk?

UHMWPE is ongelooflijk veelzijdig. Het is geen pasklaar materiaal. Je vindt het in verschillende standaardvormen, klaar voor bewerking of integratie. Dit maakt het geschikt voor veel verschillende projecten.

De meest voorkomende vormen zijn platen, staven en buizen. Dit zijn de werkpaarden voor industriële toepassingen. Van deze basisvormen kunnen we talloze onderdelen op maat maken.

Primaire voorraadvormen

Praktijkmensen zullen deze basisvormen het vaakst tegenkomen. Ze dienen als uitgangspunt voor maatwerk.

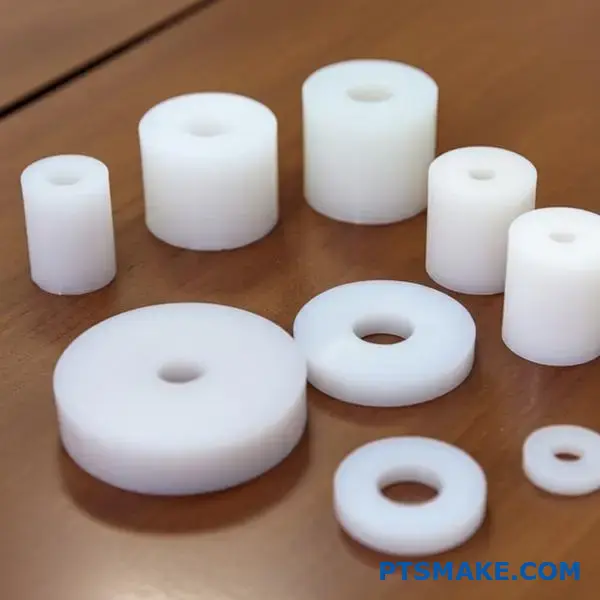

| Vorm | Veelvoorkomend gebruik |

|---|---|

| Vellen | Hoppervoeringen, slijtstrippen |

| Staven | Tandwielen, bussen, rollen |

| Buizen | Lagers, moffen |

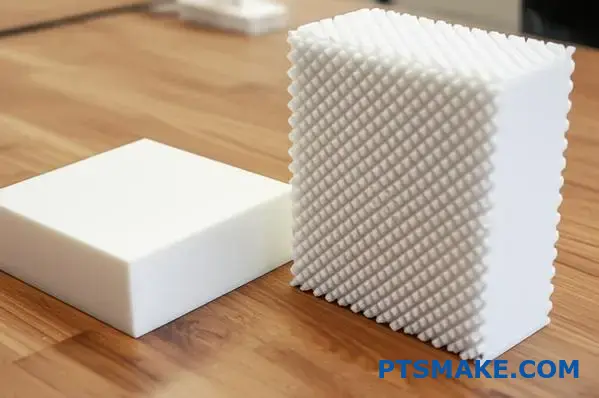

Gespecialiseerde formulieren

Naast de standaard voorraad is UHMWPE-materiaal ook verkrijgbaar in geavanceerde vormen. Deze omvatten vezels met hoge sterkte en unieke poreuze platen voor zeer specifieke toepassingen.

Inzicht in de beschikbare vormen van UHMWPE helpt bij het kiezen van het juiste uitgangspunt voor uw project. Deze keuze heeft een directe invloed op de productie-efficiëntie en de uiteindelijke prestaties van het onderdeel. Bij PTSMAKE begeleiden we klanten bij dit keuzeproces.

Elke vorm van dichterbij bekijken

Vellen en platen

Deze worden geproduceerd door persgieten12 of ram-extrusie. Ze zijn ideaal voor het bekleden van glijgoten en het creëren van grote slijtvaste oppervlakken. Ze zijn verkrijgbaar in verschillende diktes voor een grote ontwerpflexibiliteit.

Staven en buizen

Staven zijn perfect voor CNC-bewerking van onderdelen zoals tandwielen, lagers en rollen. Buizen zijn uitstekend voor het maken van bussen of moffen. We werken vaak met deze vormen om zeer nauwkeurige onderdelen te maken voor onze klanten in de auto-industrie en robotica.

Aangepaste profielen

Geëxtrudeerde profielen worden gemaakt met specifieke dwarsdoorsneden. Deze worden vaak gebruikt voor het maken van aangepaste geleiderails, kettinggeleiders en andere uniek gevormde slijtageonderdelen. Ze minimaliseren verspilling.

Geavanceerde toepassingen

Speciale vormen bieden nieuwe mogelijkheden.

| Gespecialiseerde vorm | Belangrijkste kenmerk | Industrie |

|---|---|---|

| Vezels (Dyneema®, Spectra®) | Hoge treksterkte | Ruimtevaart, Medisch |

| Gesinterde poreuze platen | Gecontroleerde porositeit | Filtratie, vloeistoffen |

Deze geavanceerde vormen laten het ware bereik van UHMWPE-materiaal zien. Van kogelvrije vesten tot medische implantaten, het potentieel is enorm.

Kortom, UHMWPE is verkrijgbaar in standaard voorraadvormen zoals platen en staven voor algemene bewerking. Het is er ook in gespecialiseerde vormen, zoals vezels met hoge sterkte en poreuze platen, voor zeer specifieke en veeleisende toepassingen.

Welke industrienormen (ASTM/ISO) bepalen de specificatie van UHMWPE?

Bij het inkopen van UHMWPE-materiaal kan niet worden onderhandeld over normen. Ze vormen uw kwaliteitsgarantie. De twee belangrijkste instanties die deze regels opstellen zijn ASTM International en ISO.

Voor algemeen industrieel gebruik is ASTM D4020 het belangrijkste document. Het omvat alles van ruwe hars tot afgewerkte vormen zoals platen en staven.

Op medisch gebied zijn de eisen veel strenger. ISO 5834 is de specifieke norm voor UHMWPE dat wordt gebruikt in chirurgische implantaten. Weten welke norm van toepassing is, is de eerste stap naar succes.

Als u deze normen begrijpt, kunt u de kwaliteit van het materiaal controleren en dure fouten voorkomen. Ze nemen het giswerk weg en bieden een duidelijke maatstaf voor prestaties. Bij PTSMAKE verifiëren we materiaalcertificaten altijd aan de hand van deze normen.

ASTM D4020: Norm voor industrieel UHMWPE

Dit is de basisnorm voor de meeste niet-medische toepassingen. Het definieert de eisen voor de eigenschappen van UHMWPE-kunststoffen.

Dit omvat het specificeren van het moleculaire gewicht, de dichtheid en andere fysieke eigenschappen. De naleving van ASTM D4020 garandeert dat het materiaal de verwachte duurzaamheid en lage wrijving heeft.

ISO 5834: Norm voor UHMWPE van medische kwaliteit

Wanneer een onderdeel ontworpen is voor het menselijk lichaam, heeft ISO 5834 voorrang. Deze norm geldt voor UHMWPE dat wordt gebruikt in chirurgische implantaten, zoals heup- of knieprothesen.

Het heeft veel strengere controles op materiaalzuiverheid, additieven en de polymerisatie13 proces. Dit garandeert dat het materiaal biocompatibel is en veilig voor langdurig gebruik in het lichaam. Op basis van ons werk met medische klanten is er hier geen ruimte voor compromissen.

Een snelle vergelijking laat hun verschillende focus zien:

| Standaard | Primaire toepassing | Belangrijkste aandachtsgebieden |

|---|---|---|

| ASTM D4020 | Industrieel en algemeen gebruik | Mechanische prestaties, consistentie |

| ISO 5834 | Medische implantaten | Biocompatibiliteit, zuiverheid, veiligheid |

Het kiezen van de juiste standaard is van cruciaal belang. Het stemt de materiaaleigenschappen af op de eisen van de toepassing en garandeert zowel veiligheid als functionaliteit.

Om de kwaliteit te garanderen is ASTM D4020 de norm voor industrieel UHMWPE-materiaal. Voor medische hulpmiddelen is ISO 5834 de norm waar niet aan te tornen valt. Het volgen van deze richtlijnen is cruciaal voor het verifiëren van de prestaties en veiligheid van het materiaal en beschermt uw project tegen mislukkingen.

Wat zijn de verschillende productiemethoden voor standaardvormen?

Het is belangrijk om te begrijpen hoe standaardvormen worden gemaakt. Het helpt het gedrag van materialen te voorspellen. De primaire conversieprocessen zijn hierbij cruciaal.

Samenpersen

Met deze methode worden grote, dikke platen gemaakt. Er komt hitte en immense druk bij kijken. Het is ideaal voor grote, blokvormige onderdelen.

Ram Extrusie

Dit proces produceert continue profielen. Denk aan staven, buizen en andere lange vormen. Het is een heel andere benadering.

| Methode | Primaire uitgang | Algemeen gebruik |

|---|---|---|

| Samenpersen | Vellen, Blokken | Grote vlakke delen |

| Ram Extrusie | Staven, buizen | Doorlopende profielen |

Een diepere blik: Samenpersen

In dit proces plaatsen we polymeerhars of -poeder in een malholte. De mal wordt vervolgens verwarmd en gesloten.

Hierbij wordt hoge druk toegepast. Het dwingt het materiaal om de holte te vullen. Het materiaal ondergaat een proces dat sinteren14 waarbij de deeltjes samensmelten zonder volledig te smelten. Deze methode is gebruikelijk voor materialen zoals UHMWPE.

Een diepere blik: Ram Extrusie

Ram-extrusie is een semi-continu proces. Een hydraulische ram duwt een samengeperste massa materiaal, vaak billet genoemd, door een verwarmde matrijs.

Deze kracht vormt het materiaal tot een doorlopend profiel. Het proces wordt herhaald met nieuwe knuppels om lange staven of buizen te maken. Het is een langzamere, meer weloverwogen methode.

Hoe de methode eigenschappen beïnvloedt

De productiemethode heeft een directe invloed op het uiteindelijke onderdeel. Drukgegoten platen kunnen enige interne spanning hebben. Dit is iets waar we bij PTSMAKE altijd rekening mee houden tijdens het bewerken.

Ram-geëxtrudeerde onderdelen kunnen richtingsgebonden eigenschappen vertonen. Hun sterkte kan variëren over de lengte versus over de diameter.

| Functie | Samenpersen | Ram Extrusie |

|---|---|---|

| Procestype | Batch | Halfcontinu |

| Interne stress | Kan hoog zijn | Over het algemeen lager |

| Vorm Complexiteit | Beperkt tot eenvoudigere blokken | Continue complexe profielen |

| Beste voor | Grote vellen, dikke delen | Lange staven, buizen |

Persgieten en ram-extrusie zijn fundamenteel voor standaardvormen. De ene creëert grote platen, terwijl de andere doorlopende profielen vormt. De gekozen methode bepaalt de interne spanningen en richtingseigenschappen van het materiaal, wat de uiteindelijke prestaties en bewerkbaarheid van het product beïnvloedt.

Wanneer moet je een gemodificeerd UHMWPE kiezen in plaats van een standaardkwaliteit?

De keuze voor het juiste UHMWPE-materiaal hoeft niet ingewikkeld te zijn. De keuze hangt af van één vraag: staat uw toepassing voor een uitdaging die standaard UHMWPE niet aankan?

Begin met de standaard

Standaard UHMWPE is een fantastisch, veelzijdig materiaal. Het is vaak de standaardkeuze voor veel toepassingen vanwege de uitstekende balans tussen eigenschappen en kosteneffectiviteit.

De beperkende factor identificeren

Een aangepaste versie is alleen nodig als een specifieke beperking van de standaardversie de prestaties of veiligheid in gevaar brengt. Zie het als een gerichte upgrade.

| Functie | Standaard UHMWPE | Gewijzigd UHMWPE Voorbeeld |

|---|---|---|

| Max. temperatuur | ~80°C | ~130°C (Vernet) |

| Statische opbouw | Hoog | Laag (Antistatisch) |

Deze aanpak zorgt ervoor dat je de prestaties krijgt die je nodig hebt, zonder dat er sprake is van over-engineering.

Om de juiste beslissing te nemen, stel ik een eenvoudig beslissingskader voor. Bij PTSMAKE gebruiken we een soortgelijk proces om onze klanten te begeleiden, zodat ze het best mogelijke materiaal voor hun onderdelen krijgen.

Een praktisch kader

Dit kader splitst de beslissing op in logische stappen. Het gaat van algemene vereisten naar een specifieke materiaalkeuze.

1. Bepaal uw bedrijfsomgeving

Maak eerst een lijst van alle omgevings- en operationele uitdagingen. Wordt het onderdeel blootgesteld aan hoge temperaturen? Werkt het in een omgeving met ontvlambare stof of gassen? Is het onderhevig aan extreem schurende krachten?

2. Standaard UHMWPE beoordelen

Kijk vervolgens of standaard UHMWPE aan deze eisen voldoet. In veel gevallen wel. Maar soms ontstaat er een kritieke leemte. In de mijnbouw bijvoorbeeld kan het transport van bepaalde materialen statische elektriciteit opwekken, waardoor een veiligheidsrisico ontstaat.

3. De prestatiekloof vaststellen

Dit is de cruciale stap. Als standaard UHMWPE tekortschiet, identificeer dan precies waarom. Het probleem is niet het materiaal zelf, maar een specifieke eigenschap. Voor explosieve omgevingen is het probleem het onvermogen om statische elektriciteit veilig af te voeren. Het materiaal heeft specifieke dissipatieve eigenschappen15 levensvatbaar zijn.

4. Stem de wijziging af op de behoefte

Zodra de kloof duidelijk is, is de oplossing eenvoudig. Je kiest een aanpassing om dat ene probleem op te lossen.

| Probleemscenario | Beperkend Bezit van Standaardrang | Aanbevolen aangepaste rang |

|---|---|---|

| Hoge hitte & belasting | Lage thermische stabiliteit | Vernet UHMWPE |

| Explosieve sfeer | Hoge oppervlakteweerstand | Antistatisch UHMWPE |

| Hoge wrijving/Stick-Slip | Standaard wrijvingscoëfficiënt | Inwendig gesmeerd UHMWPE |

| UV-blootstelling (buiten) | Slechte UV-bestendigheid | UV-gestabiliseerd UHMWPE |

Dit gestructureerde proces voorkomt giswerk en leidt tot betrouwbare, veilige en effectieve componenten.

De oplossing is eenvoudig: begin met standaard UHMWPE als basis. Upgrade alleen naar een aangepaste kwaliteit als u een specifiek prestatiegat vaststelt, zoals hittebestendigheid of statische controle, dat uw toepassing niet kan verdragen. Dit garandeert zowel prestaties als kostenefficiëntie.

Hoe kan thermische uitzetting worden beheerd bij het ontwerpen van UHMWPE?

UHMWPE heeft een zeer hoge thermische uitzettingssnelheid. Het kan ongeveer tien keer meer uitzetten en krimpen dan staal bij temperatuurveranderingen.

Dit is een kritieke factor in het ontwerp. Als je dit negeert, kunnen onderdelen vastlopen, kromtrekken of helemaal stuk gaan. Een juist ontwerp houdt rekening met deze beweging.

De uitdaging kwantificeren

Het helpt om de getallen te begrijpen. De thermische uitzettingscoëfficiënt van UHMWPE is aanzienlijk.

| Materiaal | Thermische uitzettingscoëfficiënt (per °C) |

|---|---|

| UHMWPE | ~1.3 x 10-⁴ |

| Staal | ~1.2 x 10-⁵ |

| Aluminium | ~2.3 x 10-⁵ |

Deze tabel laat duidelijk zien waarom dit UHMWPE-materiaal speciale aandacht nodig heeft.

Praktische ontwerpregels voor UHMWPE

Het beheren van deze expansie is eenvoudig met de juiste ontwerpregels. Bij PTSMAKE passen we deze principes toe om de prestaties van onderdelen bij verschillende bedrijfstemperaturen te garanderen. Het gaat erom het materiaal bewegingsruimte te geven.

Regel 1: Vergroot de loopspeling

Voor bewegende delen, zoals lagers of glijdende onderdelen, moet de speling groter zijn dan je voor metalen zou gebruiken. Dit voorkomt dat onderdelen vastlopen als de temperatuur stijgt.

Het onderdeel heeft ruimte nodig om uit te zetten zonder dat er overmatige wrijving of spanning ontstaat. De hoge Thermische uitzettingscoëfficiënt16 is de directe reden hiervoor. We adviseren klanten vaak om hier vroeg rekening mee te houden.

Regel 2: Gebruik te grote gaten voor bevestigingsmiddelen

Gebruik bij het bevestigen van UHMWPE-platen of -blokken nooit een strak passende bout. Het materiaal moet kunnen uitzetten en krimpen rond het bevestigingsmiddel.

Het gebruik van overmaatse of sleufgaten is een eenvoudige oplossing. Hierdoor kan het materiaal vrij bewegen, waardoor spanningsopbouw en mogelijke scheuren rond de bevestigingslocatie worden voorkomen. Sluitringen helpen de belasting gelijkmatig te verdelen.

| Strategie voor bevestigingsmiddelen | Doel |

|---|---|

| Extra grote gaten | Maakt radiale expansie mogelijk |

| Sleufgaten | Maakt lineaire expansie mogelijk |

| Schouderbouten | Biedt een vast draaipunt |

Regel 3: Vermijd lange, beperkte secties

Lange, dunne secties UHMWPE zijn gevoelig voor knikken of kromtrekken als ze aan beide uiteinden worden ingeperkt. Als het materiaal uitzet, kan het nergens anders heen dan zijwaarts.

Het is beter om het onderdeel op één centraal punt vast te zetten. Laat de uiteinden vrij zweven met geleiders indien nodig. Deze ontwerpbenadering voorkomt thermisch geïnduceerde spanning en vervorming.

Om de thermische uitzetting van UHMWPE onder controle te houden, moeten ontwerpers grotere spelingen inbouwen voor bewegende onderdelen, overmaatse gaten gebruiken voor bevestigingsmiddelen en lange secties niet beperken. Deze eenvoudige regels voorkomen kromtrekken en voortijdig falen van afgewerkte onderdelen.

Wat zijn de meest effectieve methoden om UHMWPE te verbinden?

Het verbinden van UHMWPE vormt een unieke uitdaging. Het wasachtige, wrijvingsarme oppervlak maakt traditionele verbindingsmethoden ineffectief. De juiste aanpak kiezen is van vitaal belang voor de structurele integriteit.

Mechanische bevestiging: De beste keuze

Voor betrouwbaarheid zijn mechanische bevestigingen meestal de beste optie. Bouten, schroeven en klinknagels creëren sterke, voorspelbare verbindingen zonder complexe oppervlaktebehandelingen.

Lijmen en lassen

Deze methoden zijn mogelijk maar vereisen expertise. Lijmen vereist een uitgebreide voorbereiding van het oppervlak om te kunnen werken. Lassen vereist nauwkeurige controle om materiaaldegradatie te voorkomen.

Hier volgt een kort overzicht van de opties.

| Methode | Betrouwbaarheid | Gebruiksgemak |

|---|---|---|

| Mechanisch | Hoog | Hoog |

| Zelfklevend | Laag-Middelmatig | Laag |

| Lassen | Middelhoog | Medium |

Op basis van onze tests levert mechanisch bevestigen consequent de meest betrouwbare resultaten voor het verbinden van UHMWPE-onderdelen. Het omzeilt de chemische inertie van het materiaal.

Mechanische bevestigingsmiddelen nader bekeken

Het gebruik van bouten of schroeven is eenvoudig. Deze methode klemt de onderdelen fysiek aan elkaar. Dit zorgt voor een robuuste verbinding voor veeleisende toepassingen. Er moet worden gelet op spanningsconcentraties rond de gaten om te voorkomen dat ze na verloop van tijd barsten.

De hindernis van de lijmverbinding

Lijmen heeft te maken met een groot obstakel. UHMWPE heeft een extreem lage oppervlakte-energie17, waardoor de lijm het oppervlak niet kan bevochtigen en geen sterke verbinding kan vormen. Het is alsof je een pan met antiaanbaklaag probeert te lijmen.

De uitdaging aangaan

Om dit UHMWPE-materiaal te verlijmen, moet je eerst het oppervlak aanpassen. Technieken zoals plasmabehandeling, vlambehandeling of chemisch etsen kunnen de oppervlakte-energie verhogen. Deze processen zijn echter gespecialiseerd en voegen aanzienlijke complexiteit en kosten toe aan het project.

De nuances van kunststof lassen

Lassen kan naadloze, sterke verbindingen maken. Methoden zoals heetgaslassen en extrusielassen zijn effectief als ze correct worden uitgevoerd. Maar dit vereist bekwame technici en gespecialiseerde apparatuur. Nauwkeurige temperatuurregeling is cruciaal, want oververhitting kan de eigenschappen van het materiaal aantasten.

| Functie | Mechanische bevestiging | Lijmverbinding | Plastic lassen |

|---|---|---|---|

| Gezamenlijke kracht | Zeer hoog | Variabele | Hoog |

| Uitrusting Kosten | Laag | Hoog (voor behandeling) | Hoog |

| Expertise nodig | Laag | Hoog | Hoog |

| Beste voor | Structurele assemblages | Afdichting voor lichte toepassingen | Doorlopende naden |

Samengevat is mechanische bevestiging de meest betrouwbare methode om UHMWPE te verbinden. Lijmen en lassen zijn haalbare alternatieven, maar ze vereisen gespecialiseerde oppervlaktebehandelingen en deskundige uitvoering om de inherente weerstand van het materiaal tegen verlijming te overwinnen.

Welke oppervlakteafwerkingen zijn haalbaar en hoe?

Bij het bewerken van UHMWPE is de oppervlakteafwerking uniek. Het is anders dan metaal. Meestal krijg je een gladde, bijna wasachtige textuur.

Deze afwerking is een natuurlijke eigenschap van het materiaal. De kwaliteit van dit "as-machined" oppervlak is echter kritisch voor de prestaties.

Om de best mogelijke afwerking te bereiken zijn specifieke gereedschappen en expertise nodig. Laten we eens kijken wat praktisch is en waarom.

| Type afwerking | Haalbaarheid | Algemene gebruikssituaties |

|---|---|---|

| Standaard glad | Hoog | Slijtstrippen, Lagers |

| Optisch helder | Zeer moeilijk | Geen praktisch doel |

Klanten vragen vaak of we UHMWPE kunnen polijsten tot een spiegelglans. Het eenvoudige antwoord is dat het extreem moeilijk is om een oppervlak van optische kwaliteit te bereiken. Het is over het algemeen geen praktisch productiedoel.

De reden hiervoor ligt in de eigenschappen van het materiaal. UHMWPE is zacht en heeft een laag smeltpunt. Agressief polijsten genereert warmte, waardoor het oppervlak uitsmeert in plaats van gladder wordt. De structuur van het materiaal, met zowel kristallijne als amorf18 regio's, weerstaat gelijkmatig polijsten.

Een gladde "as-machined" afwerking is echter van vitaal belang. Voor toepassingen die een lage wrijving en een hoge slijtvastheid vereisen, is de oppervlaktekwaliteit allesbepalend. Een gladder oppervlak zorgt voor minimale weerstand en verlengt de levensduur van het onderdeel aanzienlijk.

Bij PTSMAKE richten we ons op het perfectioneren van deze eerste afwerking. Met behulp van ongelooflijk scherp gereedschap en verfijnde snijparameters leveren we onderdelen die betrouwbaar presteren.

| Oppervlaktekwaliteit | Wrijving Impact | Onderdeel Levensduur |

|---|---|---|

| Glad | Laag | Uitgebreide |

| Ruw | Hoog | Verminderd |

Samengevat levert UHMWPE-materiaal een gladde, wasachtige afwerking op. Hoewel optisch polijsten onpraktisch is, is een machinaal bewerkt oppervlak van hoge kwaliteit van cruciaal belang. Deze gladheid verbetert direct de wrijvingsarme en slijtvaste eigenschappen van het materiaal, die essentieel zijn voor de prestaties.

Wat zijn de basisprincipes van het ontwerpen van slijtagestootkussens met UHMWPE?

Het ontwerpen van slijtagestootkussens met UHMWPE-materiaal lijkt eenvoudig. Het echte succes zit hem echter in de details. De juiste details zorgen voor een lange levensduur en topprestaties.

We moeten rekening houden met vier belangrijke gebieden. Dit zijn dikte, oppervlakteafwerking, bevestigingsmiddelen en het paringsoppervlak. Elk speelt een essentiële rol.

Hier volgt een korte blik op de basisprincipes van het ontwerp.

| Ontwerp Fundamenteel | Belangrijke overwegingen |

|---|---|

| Dikte | Moet de belasting en impact ondersteunen |

| Afwerking oppervlak | Moet glad zijn om wrijving te verminderen |

| Bevestiging | Gebruik de juiste hardware om stress te voorkomen |

| Parend oppervlak | Materiaalkeuze beïnvloedt levensduur van systeem |

Het verwaarlozen hiervan kan leiden tot voortijdig falen.

Laten we eens dieper ingaan op deze ontwerpprincipes. Onze ervaring bij PTSMAKE is dat deze details een goed ontwerp onderscheiden van een geweldig ontwerp. Ze goed doen is cruciaal voor betrouwbaarheid.

Vereiste dikte berekenen

De dikte is afhankelijk van de belasting en de impact. Een stootkussen moet bestand zijn tegen vervorming bij statische belasting. Ze moet ook energie absorberen bij dynamische schokken. Dikker is niet altijd beter. Te dikke pads kunnen warmte vasthouden, wat de prestaties beïnvloedt. De berekening van de druksnelheidsklasse (PV) helpt bij deze beslissing.

Zorgen voor een glad glijoppervlak

Een gladde afwerking van de UHMWPE-slijtschijf is onontbeerlijk. Het minimaliseert de initiële wrijvingscoëfficiënt. Dit vermindert de inloopslijtage van zowel de mat als de bijbehorende component. Een ruw oppervlak kan werken als een schuurmiddel en de slijtage versnellen.

Mechanische bevestigingsmiddelen op de juiste manier gebruiken

Bout nooit rechtstreeks op het UHMWPE-oppervlak. Gebruik altijd sluitringen met een grote diameter. Sluitringen verdelen de klemkracht gelijkmatig. Dit voorkomt plaatselijke spanning die scheuren veroorzaakt. Voor een vlak oppervlak gebruikt u verzonken gaten voor de boutkoppen en ringen. Dit is gebruikelijk bij onze CNC-bewerkingsprojecten. De volledige interactie tussen deze oppervlakken vormt een compleet Tribologisch systeem19.

Overwegingen voor koppelingsoppervlak

Het materiaal waar uw UHMWPE pad tegenaan glijdt, is van cruciaal belang.

| Passend materiaal | Hardheid | Afwerking | Prestaties |

|---|---|---|---|

| 304 roestvrij staal | Medium | Gepolijst | Uitstekend |

| Hardverchroomd | Hoog | Gepolijst | Zeer goed |

| Geanodiseerd aluminium | Medium | Glad | Goed |

| Zacht staal | Laag | Ruw | Slecht (kan slijtage veroorzaken) |

Een hard, glad en corrosiebestendig oppervlak werkt het beste. Het verlengt de levensduur van de hele assemblage.

Voor het juiste ontwerp van UHMWPE-slijtagestootkussens moeten vier elementen in evenwicht worden gebracht: de dikte berekenen voor belasting en impact, zorgen voor een glad oppervlak, de juiste bevestiging met sluitringen gebruiken en een compatibel pasvlak selecteren. Deze basisprincipes zorgen voor optimale systeemprestaties en een lange levensduur.

Hoe kies je een UHMWPE-kwaliteit voor een transportbandgeleider met hoge slijtage?

Het selecteren van het juiste UHMWPE is een praktisch proces. Het gaat erom de eigenschappen van het materiaal af te stemmen op de eisen van de taak. Laten we samen een scenario uit de praktijk doorlopen.

Beginnen met de standaard

We beginnen altijd met een basislijn. Voor de meeste transportbandgeleiders is een standaard nieuw soort UHMWPE-materiaal een goed uitgangspunt.

Het biedt een lage wrijvingscoëfficiënt. Het biedt ook een uitstekende algemene slijtvastheid voor veel gangbare toepassingen.

| Rang | Belangrijkste kenmerken | Beste voor |

|---|---|---|

| Virgin UHMWPE | Lage wrijving | Algemeen doel |

| Antistatisch | ESD-regeling | Elektronica, Poeders |

| Slijtage-ondersteund | Schuurweerstand | Schurende materialen |

Deze eerste selectie vormt de basis voor verdere verfijning op basis van feedback over de prestaties.

Een praktische beslissingsstroom

Laten we ons eens een project voorstellen dat we bij PTSMAKE hebben behandeld. Een klant had een nieuw geleidingssysteem nodig voor een snelle verpakkingslijn. We begonnen met het bewerken van geleiders uit nieuw UHMWPE.

Een specifieke uitdaging identificeren: statisch

Aanvankelijk werkten de gidsen goed. De klant meldde echter een probleem. Fijn poeder van hun product bleef door statische elektriciteit aan de geleiders kleven. Dit veroorzaakte verstoppingen.

Onze oplossing was eenvoudig. We zijn overgestapt op een antistatische UHMWPE-kwaliteit. Dit materiaal bevat additieven die statische ladingen veilig afvoeren. Het poeder-glijdt-probleem was onmiddellijk opgelost.

Een andere uitdaging aangaan: Schuren

Beschouw nu een andere toepassing. Een klant vervoerde grove, schurende mineralen. De standaard geleider van nieuw UHMWPE versleet veel sneller dan acceptabel was.

Dit vereiste een andere aanpak, waarbij de nadruk lag op de tribologische eigenschappen20. We hadden iets sterkers nodig.

Onze aanbeveling was een slijtvaste kwaliteit. Deze geavanceerde formules bevatten vaste smeermiddelen of versterkende middelen. Ze verhogen de weerstand tegen abrasieve slijtage aanzienlijk.

| Scenario | Eerste rang | Probleem geïdentificeerd | Aanbevolen upgrade |

|---|---|---|---|

| Poeder Verpakking | Virgin UHMWPE | Statische opbouw | Antistatisch UHMWPE |

| Mineraal transport | Virgin UHMWPE | Hoge slijtage | Slijtage versterkt UHMWPE |

Dit methodische proces zorgt ervoor dat de uiteindelijke selectie perfect geschikt is voor de toepassing.

Het selecteren van het beste UHMWPE is een logisch proces. Begin met een standaardkwaliteit, observeer de prestaties en upgrade vervolgens op basis van specifieke uitdagingen zoals statische elektriciteit of sterke slijtage. Deze iteratieve aanpak zorgt ervoor dat het onderdeel optimaal presteert en langer meegaat.

Analyseer een casestudy van falen van UHMWPE in een lagertoepassing.

Laten we eens kijken naar een veelvoorkomend storingsscenario. Een UHMWPE-bus in een transportsysteem met hoge belasting begaf het voortijdig. Dit veroorzaakte onverwachte stilstand.

Het is belangrijk om te begrijpen waarom onderdelen stuk gaan. Het helpt toekomstige problemen te voorkomen. Het leidt ook tot een betere materiaalselectie. Deze casestudie belicht kritieke ontwerpfactoren.

Initieel probleemoverzicht

We kregen een telefoontje over een catastrofale busbreuk. De transportband van de klant stond volledig stil. Dit is wat we in eerste instantie wisten.

| Parameter | Beschrijving |

|---|---|

| Component | UHMWPE Transportrolbus |

| Toepassing | Zware industriële transportband |

| Probleem | Ernstige vervorming en aanval na 3 maanden |

| Verwachte levensduur | 24+ maanden |

Deze storing was kostbaar. We moesten snel de hoofdoorzaak vinden.

Een diepere duik in de mislukking

In een eerder project bij PTSMAKE deed zich een soortgelijk probleem voor. We ontdekten dat storingen zelden één oorzaak hebben. Het is meestal een combinatie van factoren. Een systematisch onderzoek is altijd de eerste stap.

Onderzoek naar de Onderliggende Oorzaak

We begonnen met het analyseren van de werkomgeving. We vergeleken de ontwerpspecificaties met de werkelijke werkomstandigheden. Dit is waar we vaak discrepanties vinden. De omgeving kan in de loop der tijd veranderen.

Uit het onderzoek kwamen verschillende factoren naar voren die hieraan bijdroegen. Het oorspronkelijke ontwerp hield geen rekening met de recente toename in productiesnelheid en belasting.

Belangrijke factoren analyseren

Het falen was te wijten aan een paar belangrijke factoren. Hitte, druk en de verkeerde materiaalsoort speelden een rol. De interactie tussen deze elementen veroorzaakte het falen. Slechte speling in het oorspronkelijke ontwerp was de genadeslag.

| Factor | Opgegeven | Werkelijke werking | Impact |

|---|---|---|---|

| Belasting (MPa) | 2.5 | 4.0 | Grens kruip overschreden |

| Snelheid (m/s) | 0.5 | 1.0 | Verhoogde wrijvingswarmte |

| Temp (°C) | 40 | 65 | Versnelde slijtage |

| Vrije ruimte (mm) | 0.25 | 0.25 | Onvoldoende voor thermische uitzetting |

Door de hoge temperatuur zette het UHMWPE-materiaal uit. Met onvoldoende speling leidde dit tot vastlopen. Het materiaal tribologisch21 eigenschappen waren niet geschikt voor deze verhoogde spanningen en temperaturen.

Materiaalkwaliteit van belang

Bovendien werd een standaardkwaliteit UHMWPE gebruikt. Een gespecialiseerde, thermisch gestabiliseerde kwaliteit zou beter hebben gepresteerd. Die zou de hogere temperaturen en belastingen beter hebben verwerkt.

Dit geval laat zien waarom een gedetailleerde toepassingsanalyse van vitaal belang is. Bij PTSMAKE werken we samen met klanten om elk operationeel detail te begrijpen. Dit zorgt ervoor dat vanaf het begin het juiste materiaal wordt gekozen.

Uit deze analyse blijkt dat het falen van de bus werd veroorzaakt door meerdere problemen. Overbelasting, overmatige hitte door hogere snelheden en onvoldoende speling creëerden een perfecte storm. De verkeerde materiaalsoort UHMWPE kon deze samengestelde spanningen niet aan, wat leidde tot snelle slijtage en vastlopen.

Hoe zou je het gebruik van UHMWPE rechtvaardigen ten opzichte van brons in een bus?

De keuze van het juiste materiaal voor een bus is een cruciale beslissing. Het gaat verder dan het initiële prijskaartje. Je moet rekening houden met de volledige levenscyclus van het onderdeel.

Waarom kiezen voor UHMWPE in plaats van traditioneel brons? De rechtvaardiging ligt in een superieur waardevoorstel. We vergelijken ze op belangrijke punten. Deze omvatten gewicht, corrosiebestendigheid, smering, geluid en totale eigendomskosten. Deze analyse onthult een duidelijke winnaar voor veel moderne toepassingen.

Een keuze maken tussen deze materialen vereist een verandering in perspectief. Je koopt niet zomaar een onderdeel. Je investeert in operationele efficiëntie op lange termijn. De echte waarde komt naar voren als je verder kijkt dan de initiële aankoopprijs.

De volledige vergelijking

We moeten analyseren hoe elk materiaal presteert in de echte wereld. In eerdere projecten bij PTSMAKE hebben we klanten geholpen deze afwegingen zorgvuldig te evalueren. De prestatieverschillen zijn vaak aanzienlijk.

Deze directe vergelijking benadrukt de voordelen van het gebruik van een modern polymeer als UHMWPE.

| Metrisch | Bronzen bus | UHMWPE bus |

|---|---|---|

| Gewicht | Zwaar, verhoogt de totale systeemmassa | Zeer lichtgewicht (1/8e van brons) |

| Corrosiebestendigheid | Gevoelig voor corrosie en oxidatie | Uitstekend, inert voor de meeste chemicaliën en vocht |

| Smering | Regelmatig smeren en onderhoud nodig | Zelfsmerend, geen extern smeermiddel nodig |

| Geluidsniveau | Kan lawaaierig zijn, metaal op metaal contact | Dempt geluid en trillingen effectief |

| Onderhoud | Hoog; moet gereinigd en opnieuw ingevet worden | Vrijwel geen onderhoud nodig |

De zelfsmerende aard van het UHMWPE-materiaal is te danken aan de zeer lage wrijvingscoëfficiënt22. Deze eigenschap maakt vet overbodig. Het vermindert onderhoudsschema's en zorgt voor een schonere werkomgeving, een enorm voordeel in industrieën zoals de voedselverwerkende industrie of medische apparatuur.

Totale eigendomskosten (TCO)

Brons voelt misschien vertrouwd aan, maar UHMWPE levert vaak een lagere TCO. Dit heeft te maken met materiaalkosten, eenvoudigere installatie door het lage gewicht en drastisch lagere onderhoudskosten gedurende de levensduur van de bus.

Uiteindelijk biedt UHMWPE een overtuigend waardevoorstel. Het vermindert het onderhoud, verlaagt de operationele kosten en verbetert de prestaties door gewichts- en geluidsreductie. Hierdoor is het voor veel toepassingen een slimme langetermijninvestering ten opzichte van traditioneel brons.

Wat zijn de opkomende toepassingen voor UHMWPE-materialen?

UHMWPE-materiaal is niet alleen meer geschikt voor industriële tandwielen. Door zijn unieke eigenschappen verlegt het de grenzen. We zien dat het industrieën transformeert.

De innovatiegrens

Bescherming van de volgende generatie

Dit materiaal creëert ongelooflijk sterk en toch licht textiel. Deze worden gebruikt voor persoonlijke bepantsering, waardoor wetshandhavers en militairen beter beschermd zijn.

De toekomst van energie voorzien

In elektrische voertuigen wordt UHMWPE cruciaal. Het wordt gebruikt in batterijseparatoren die de veiligheid en prestaties verbeteren. Dit is een snel groeiend gebied.

| Opkomende sector | Belangrijkste toepassing | Belangrijkste voordeel |

|---|---|---|

| Defensie en veiligheid | Geavanceerd ballistisch textiel | Superieure verhouding sterkte/gewicht |

| Auto's (EV) | Batterijscheiders | Verhoogde veiligheid en efficiëntie |

| Marine | Touwen met hoge prestaties | Sterker dan staal, maar toch drijvend |

| Geavanceerd Medisch | Nieuwe orthopedische implantaten | Hoge slijtvastheid & biocompatibiliteit |

Een diepere kijk op baanbrekend gebruik

Het ware potentieel van UHMWPE-materiaal straalt in deze nieuwe toepassingen. Elke toepassing benut zijn sterke punten op een unieke manier en vereist nieuwe productieprecisie.

Geavanceerd textiel voor persoonlijke bepantsering

UHMWPE-vezels worden geweven in geavanceerde weefsels. Deze weefsels houden projectielen effectiever tegen dan traditionele materialen zoals Kevlar, maar met een fractie van het gewicht. Deze innovatie vermindert de belasting voor de gebruiker aanzienlijk.

Revolutie in batterijen voor elektrische voertuigen

Bij EV's is veiligheid van het grootste belang. UHMWPE wordt gebruikt om een dunne, duurzame scheiding te maken tussen de anode en de kathode. Dit voorkomt kortsluiting. Het materiaal wordt verwerkt tot een microporeus membraan23 die ionen vrij doorlaat. In ons werk op PTSMAKE weten we dat het beheersen van de porositeit en dikte van zulke films een enorme precisie vereist.

| Vergelijking van functies | UHMWPE Scheider | Traditionele polyolefine afscheider |

|---|---|---|

| Weerstand tegen perforatie | Uitzonderlijk | Goed |

| Chemische stabiliteit | Zeer hoog | Hoog |

| Dikte voor prestaties | Kan dunner worden gemaakt | Standaard dikte |

| Veiligheidsuitschakeling | Uitstekend | Goed |

Nieuwe horizonten in marien en medisch

Voor scheepvaarttoepassingen vervangen UHMWPE-touwen staalkabels. Ze zijn sterker, lichter en drijven. Op medisch gebied maken de biocompatibiliteit en het wrijvingsarme oppervlak het ideaal voor de volgende generatie gewrichtsprothesen en chirurgische kabels.

UHMWPE-materiaal zorgt voor aanzienlijke vooruitgang in diverse hightechsectoren. Van lichtgewicht persoonlijke bepantsering tot veiligere EV-batterijen en duurzame medische implantaten, de unieke combinatie van eigenschappen maakt producten van de volgende generatie mogelijk die voorheen onmogelijk te maken waren.

Hoe bereken je de kosteneffectiviteit van een UHMWPE oplossing?

Verder dan het initiële prijskaartje

Het is een veelgemaakte fout om alleen te kijken naar de aanloopkosten van UHMWPE-materiaal. Deze benadering geeft een onvolledig beeld.

De werkelijke waarde van een materiaaloplossing komt tot uiting tijdens de volledige levensduur. Om dit te begrijpen, hebben we een breder perspectief nodig.

De totale gebruikskosten (TCO)

Bij PTSMAKE begeleiden we klanten aan de hand van een Total Cost of Ownership (TCO)-model. Dit houdt rekening met alle kosten van dag één tot vervanging.

| Factor | Eerste kostenoverzicht | TCO Weergave |

|---|---|---|

| Materiaal | De enige focus | Eén deel van de vergelijking |

| Onderhoud | Niet overwogen | Een grote besparing |

| Levensduur | Genegeerd | Sleutel tot waarde op lange termijn |

Een eenvoudig TCO-model bouwen

Laten we het TCO-model uitsplitsen om te zien hoe het werkt. Het gaat om het afwegen van de initiële investering tegen de operationele voordelen op de lange termijn. Dit is een praktische benadering die we via vele klantprojecten hebben verfijnd.

Initiële investering

Dit deel is eenvoudig. Het omvat de prijs van het ruwe UHMWPE-materiaal. Het omvat ook de fabricage, zoals CNC-bewerking, om het uiteindelijke onderdeel te maken. Dit is echter slechts het beginpunt van je berekening.

Langetermijnbesparingen ontgrendeld

Hier bewijst een UHMWPE-oplossing pas echt haar waarde. De besparingen lopen in de loop der jaren aanzienlijk op. De lage Wrijvingscoëfficiënt24 is een belangrijke factor in deze besparingen.

De onderhoudskosten dalen drastisch. Omdat UHMWPE zelfsmerend is, vervallen de kosten voor vet, olie en de arbeid die nodig is om deze aan te brengen. Dit betekent ook een schonere werkomgeving.

Uit onze tests blijkt dat de levensduur van onderdelen aanzienlijk langer is. In toepassingen met veel slijtage gaan UHMWPE-onderdelen langer mee dan metalen en andere kunststoffen, wat leidt tot minder vervangingen en minder operationele stilstand.

| Kosten Categorie | Traditioneel materiaal (bijv. staal) | UHMWPE-oplossing |

|---|---|---|

| Initiële kosten | Lager tot gemiddeld | Matig |

| Smering | Vereist Regelmatig | Niet vereist |

| Onderhoud Labor | Hoog | Zeer laag |

| Vervangingsfrequentie | Hoger | Onder |

| Schade aan aansluitende onderdelen | Mogelijk | Minimaal |

Tot slot beschermt het je andere apparatuur. Het gladde, niet-schurende oppervlak vermindert de slijtage van de aansluitende onderdelen, waardoor kostbare bijkomende schade aan je grotere assemblage wordt voorkomen.

Een echte kosteneffectiviteitsanalyse is gebaseerd op een Total Cost of Ownership-model. Hoewel de initiële investering voor een UHMWPE-materiaaloplossing hoger kan zijn, levert het op lange termijn aanzienlijke besparingen op in onderhouds-, smeer- en vervangingskosten, wat de superieure waarde ervan bewijst.

Ontsluit het volledige potentieel van UHMWPE met de expertise van PTSMAKE

Klaar om uw volgende project te optimaliseren met UHMWPE materiaal? Neem contact op met PTSMAKE voor een snelle, nauwkeurige offerte op precisie CNC verspanen of spuitgieten. Laat onze 20+ jaar van ervaring hoogte leveren - kwaliteit, douaneUHMWPE delen die aan uw taaiste eisen voldoen-uit nu voor een concurrerend onderzoek!

Ontdek hoe deze zwakke intermoleculaire krachten de fysische eigenschappen van een materiaal aanzienlijk beïnvloeden. ↩

Leer hoe deze eigenschap de materiaalstroom en verwerking tijdens de productie beïnvloedt. ↩

Ontdek hoe deze unieke eigenschap materialen helpt om schokken te absorberen zonder permanente schade. ↩

Lees hoe deze eigenschap de materiaalselectie voor precisieonderdelen en -toepassingen beïnvloedt. ↩

Lees meer over hoe deze eigenschap de levensduur van onderdelen in veeleisende omgevingen beïnvloedt. ↩

Leer hoe deze waarde energieverlies en materiaalslijtage in bewegende onderdelen beïnvloedt. ↩

Leer hoe statische elektriciteit wordt opgebouwd en waarom dit van belang is bij de keuze van materialen. ↩

Leer hoe vezeloriëntatie de sterkte en prestaties van een onderdeel in verschillende richtingen beïnvloedt. ↩

Begrijpen waarom de interactie van een materiaal met menselijk weefsel cruciaal is voor de veiligheid van medische hulpmiddelen. ↩

Klik hier om te begrijpen hoe deze zeer reactieve atomen de sleutel vormen tot sterkere polymeernetwerken. ↩

Leer het microscopische principe dat UHMWPE zijn opmerkelijke taaiheid geeft. ↩

Lees meer over dit cruciale proces voor het produceren van robuuste polymeerstamvormen en -onderdelen. ↩

Leer hoe dit chemische proces de lange moleculaire ketens creëert die UHMWPE zijn uitzonderlijke eigenschappen geven. ↩

Klik om de wetenschap te begrijpen achter hoe polymeerdeeltjes zich aan elkaar hechten. ↩

Ontdek hoe deze eigenschappen cruciaal zijn voor de veiligheid in gevoelige industriële toepassingen. ↩

Leer hoe deze eigenschap de materiaalselectie en je ontwerpproces beïnvloedt. ↩

Ontdek waarom deze eigenschap materialen glad maakt en bestand tegen adhesie. ↩

Leer hoe de interne structuur van een materiaal de mogelijkheden voor oppervlakteafwerking en de bewerkingsuitdagingen dicteert. ↩

Leer hoe de interactie tussen oppervlakken, smeermiddel en omgeving slijtage en wrijving in mechanische systemen beïnvloedt. ↩

Leer hoe de interactie tussen materiaaloppervlakken slijtage, wrijving en smering beïnvloedt in onze gedetailleerde gids. ↩

Ontdek hoe wrijving, slijtage en smering de materiaalkeuze voor bewegende onderdelen beïnvloeden. ↩

Leer hoe deze eigenschap een directe invloed heeft op slijtage, energie-efficiëntie en operationele reinheid in uw ontwerpen. ↩

Begrijp de complexe techniek achter deze essentiële onderdelen van EV-batterijen en hun invloed op de veiligheid. ↩

Leer hoe deze belangrijke eigenschap slijtage, energieverbruik en algemene prestaties van onderdelen beïnvloedt. ↩