Het vinden van de juiste fabrikant van kopergietwerk voelt overweldigend als uw project precisie en betrouwbaarheid vereist. U hebt te maken met complexe legeringsselecties, procesbeslissingen en kwaliteitseisen die de prestaties van uw onderdeel kunnen maken of breken.

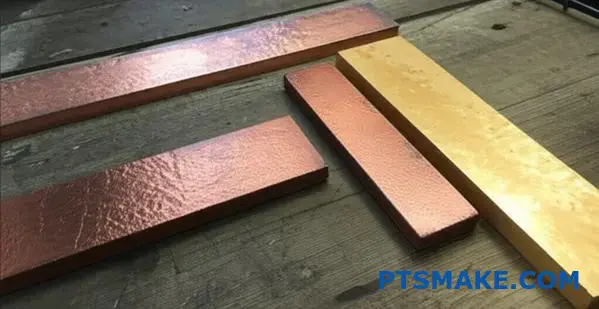

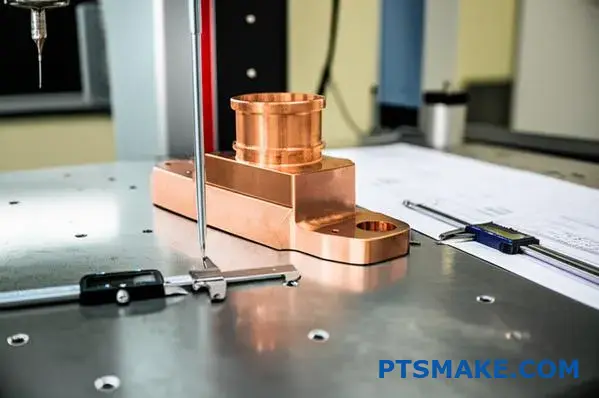

PTSMAKE is gespecialiseerd in koper gieten op maat met geavanceerde zand gieten, investeringen gieten, en permanente mal processen. Wij leveren koperen precisiecomponenten van prototype tot productie, voor fabrikanten van ruimtevaart, auto's, elektronica en industriële apparatuur met betrouwbare kwaliteit en tijdige levering.

Ik heb met veel engineeringteams gewerkt die worstelen met beslissingen over kopergieten. De technische complexiteit zit diep - van het kiezen tussen C83600 messing en C95400 aluminiumbrons tot het selecteren van de juiste gietmethode voor uw geometrie. In deze gids vindt u de essentiële kennis die u nodig hebt om weloverwogen beslissingen te nemen en effectief samen te werken met uw gietleverancier.

Wanneer kiezen voor zandgieten versus verlorenwasgieten voor koperlegeringen?

Het kiezen van de juiste kopergietmethode is cruciaal. Het beïnvloedt de kwaliteit, kosten en doorlooptijd van uw onderdeel. Zowel zandgieten als verlorenwasgieten zijn populair voor koperlegeringen.

Ze blinken echter uit op verschillende gebieden. De beste keuze hangt volledig af van de specifieke behoeften van je project.

We vergelijken ze op praktische criteria. Dit omvat oppervlakteafwerking, maatnauwkeurigheid en gereedschapskosten. Als u deze verschillen begrijpt, kunt u de juiste keuze maken voor uw koperen onderdelen.

| Functie | Zandgieten | Investeringsgieten |

|---|---|---|

| Beste voor | Grote onderdelen, laag volume | Complexe onderdelen, hoge afwerking |

| Kosten gereedschap | Laag | Hoog |

| Afwerking oppervlak | Ruw | Glad |

Het maken van de juiste selectie begint met het begrijpen van de afwegingen. Het gaat niet om een "beter" proces in het algemeen. Het gaat erom de beste oplossing te vinden voor uw specifieke koperlegeringsapplicatie.

Analyse van belangrijke productiefactoren

Laten we de kritieke factoren die de beslissing bepalen eens op een rijtje zetten. Deze elementen beïnvloeden de prestaties en het budget van het uiteindelijke onderdeel. Bij PTSMAKE begeleiden we klanten eerst door deze vragen.

Oppervlakteafwerking en maatnauwkeurigheid

Investeringsgieten levert een superieure oppervlakteafwerking. Deze kwaliteit vermindert of elimineert vaak de noodzaak voor secundaire bewerkingen. Zandgieten produceert van nature een ruwere oppervlaktestructuur die nabewerking kan vereisen.

De maatnauwkeurigheid volgt dezelfde logica. Onze tests tonen aan dat verlorenwas-gieten consistent nauwere toleranties aanhoudt.

| Parameter | Zandgieten | Investeringsgieten |

|---|---|---|

| Oppervlakteafwerking (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Typische tolerantie | ±0,8 mm | ±0,15 mm |

Balanceren tussen kosten, volume en complexiteit

Gereedschap voor zandgieten is eenvoudig en minder duur. Daardoor is het ideaal voor prototypes en kleine productieseries. Voor verlorenwasgieten zijn complexe, dure matrijzen nodig.

Voor grote series zijn de hogere gereedschapskosten van verlorenwasgieten echter gerechtvaardigd. Het leidt tot lagere kosten per onderdeel door minder arbeid en afwerking. Complexe onderdelen met ingewikkelde details zijn ook een duidelijk voordeel voor verlorenwasgieten. De zand-metaal verhouding1 is een van de vele variabelen die we analyseren bij zandgieten om zowel de kwaliteit als de kosten te optimaliseren.

De keuze tussen zandgieten en verlorenwasgieten voor koperlegeringen is een strategische afweging. U moet de initiële gereedschapskosten afwegen tegen de kosten per onderdeel, de gewenste oppervlakteafwerking en de complexiteit van het onderdeel. Elk project heeft een unieke optimale oplossing.

Wat zijn de praktische afwegingen tussen verschillende koper-gietlegeringen?

Bij het kiezen van de juiste koperlegering moeten belangrijke eigenschappen tegen elkaar worden afgewogen. Laten we drie gangbare keuzes voor kopergietprojecten vergelijken. Elke legering dient een ander doel in de productie.

We richten ons op C83600, C95400 en C17200. Dit zijn legeringen waar we bij PTSMAKE veel mee werken.

Hun afwegingen in kosten, sterkte en gietbaarheid zijn aanzienlijk. Inzicht hierin voorkomt kostbare productiefouten. Deze kennis is de sleutel tot succesvolle resultaten.

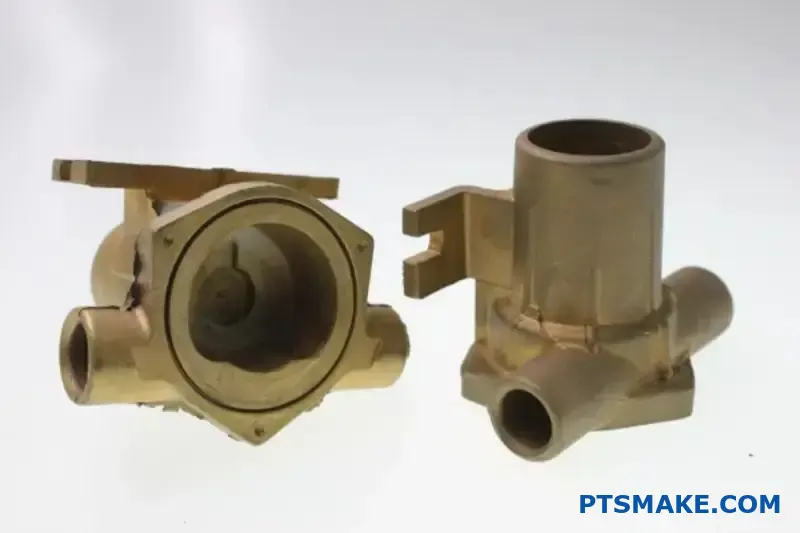

Laten we eens wat dieper ingaan op de praktische aspecten. C83600 Loodhoudend rood messing is het werkpaard. Het loodgehalte verbetert de bewerkbaarheid, maar kan zorgen baren voor het milieu. Het is betrouwbaar voor niet-kritische toepassingen zoals kleppen en fittingen.

C95400 Aluminium Brons is een heel ander beest. De sterkte is indrukwekkend en wordt vaak vergeleken met staal. Deze legering heeft ook een uitstekende weerstand tegen knagend2 onder zware belastingen. Het kan echter lastiger zijn om te gieten vanwege de aluminiumoxidelaag, waarvoor gespecialiseerde gieterijtechnieken nodig zijn.

C17200 berylliumkoper is een eersteklas keuze. Na een warmtebehandeling is zijn sterkte ongeëvenaard onder de koperlegeringen. Maar deze prestaties hebben een hoge prijs. De omgang met berylliumstof vereist ook strikte veiligheidsprotocollen, wat de productie nog complexer maakt.

Hier volgt een snelle vergelijking op basis van onze projectervaring:

| Alloy | Belangrijkste voordeel | Belangrijkste nadeel | Typische toepassing |

|---|---|---|---|

| C83600 | Uitstekende gietbaarheid, lage kosten | Lagere sterkte, loodgehalte | Sanitair, algemene hardware |

| C95400 | Hoge sterkte, slijtvastheid | Moeilijk te gieten/lassen | Lagers, marine onderdelen |

| C17200 | Hoogste sterkte, geleidbaarheid | Hoge kosten, veiligheidsproblemen | Ruimtevaart, elektronica |

Deze tabel helpt klanten om de afwegingen snel te visualiseren. De keuze hangt altijd af van de specifieke technische en budgetvereisten van het project.

Elke koperlegering heeft een eigen balans. Loodhoudend rood messing is kosteneffectief en gemakkelijk te verwerken. Aluminium Brons biedt sterkte en slijtvastheid. Berylliumkoper levert topprestaties, maar tegen hoge kosten en met extra complexiteit bij de productie.

Hoe worden kopergietprocessen ingedeeld naar matrijsmateriaal en doel?

De belangrijkste manier om kopergietmethodes te classificeren is aan de hand van het type mal. We kunnen ze onderverdelen in twee fundamentele groepen. Deze eerste keuze bepaalt de kosten, het detail en de productiesnelheid.

Beschikbare mallen

Deze mallen worden maar één keer gebruikt. Nadat het metaal gestold is, wordt de mal afgebroken om het onderdeel terug te krijgen. Dit is ideaal voor complexe geometrieën en prototypes.

Permanente mallen

Zoals de naam al zegt, zijn deze mallen herbruikbaar. Ze zijn meestal gemaakt van metaal en kunnen duizenden onderdelen produceren. Dit is de keuze voor massaproductie.

| Type schimmel | Herbruikbaarheid | Belangrijkste voordeel |

|---|---|---|

| Uitschuifbaar | Eenmalig | Ontwerpvrijheid |

| Permanent | voor meerdere doeleinden | Productiesnelheid |

Het begrijpen van deze basisverdeling is de eerste stap in het kiezen van het beste gietproces.

Laten we deze categorieën verder uitsplitsen. Elk deelproces biedt unieke afwegingen. Het maken van de juiste keuze in een vroeg stadium is iets waar we bij PTSMAKE altijd de nadruk op leggen. Het voorkomt kostbare redesigns later.

Uitneembare mallen nader bekeken

Deze methoden staan bekend om hun veelzijdigheid.

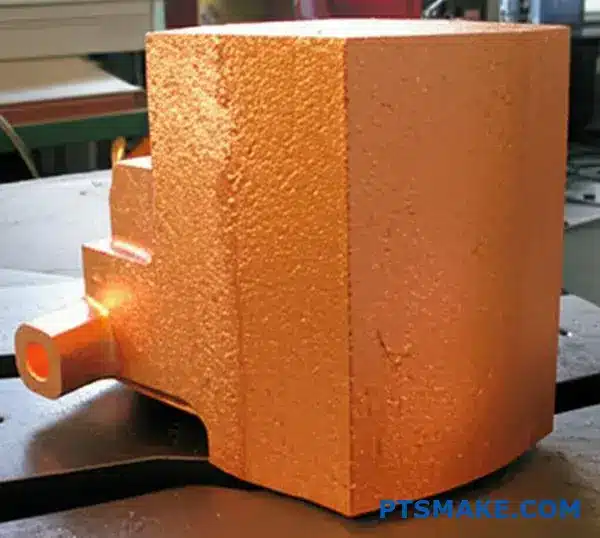

Zandgieten

Dit is een veelgebruikt kopergietproces. Er wordt een mal gevormd van zand gemengd met een bindmiddel. Het is uitstekend voor grote onderdelen. De oppervlakteafwerking is echter ruwer. Het zand permeabiliteit3 is een belangrijke factor, omdat gassen hierdoor kunnen ontsnappen en defecten worden voorkomen.

Schelpvormen

Deze methode maakt gebruik van een dun, gehard omhulsel van zand en hars. Het produceert onderdelen met een gladdere afwerking en een betere maatnauwkeurigheid dan standaard zandgieten. Het is een geweldige middenweg.

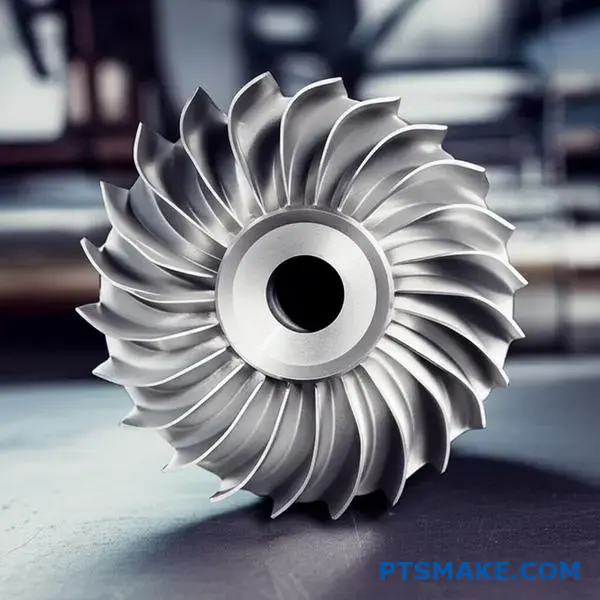

Investeringsgieten

Dit proces, vaak verloren-was-gieten genoemd, biedt de hoogste precisie. Het is perfect voor het maken van zeer ingewikkelde koperen onderdelen met een uitstekende oppervlaktefinish. Het nadeel is dat de kosten per stuk hoger zijn.

Permanente mallen nader bekeken

Deze zijn ontworpen voor efficiëntie in massaproductie.

Zwaartekracht Gieten

Gesmolten koper wordt in een herbruikbare metalen mal gegoten, die door de zwaartekracht wordt gevuld. Dit proces levert goede mechanische eigenschappen op en is geschikt voor een groot aantal koperlegeringen.

Spuitgieten

Hierbij wordt gesmolten metaal onder hoge druk in een mal gespoten. Het gaat extreem snel, maar is minder gebruikelijk voor koperlegeringen vanwege hun hoge smelttemperaturen, die snelle slijtage van de matrijs kunnen veroorzaken.

| Proces | Primair voordeel | Gemeenschappelijke toepassing |

|---|---|---|

| Zandgieten | Lage gereedschapskosten | Grote kleppen, waaiers |

| Investeringsgieten | Hoog detail | Kleine, ingewikkelde onderdelen |

| Zwaartekracht Gieten | Goede balans | Loodgieterswerk, hardware |

Kopergieten is geen pasklare oplossing. Elk project heeft unieke eisen.

De belangrijkste classificatie voor kopergieten hangt af van eenmalige versus permanente mallen. Deze keuze heeft een directe invloed op projectkosten, complexiteit van onderdelen en productievolume. Het selecteren van het juiste subproces is cruciaal om te voldoen aan specifieke ontwerpvereisten voor koperlegeringen.

Wat is het systeem voor het categoriseren van veelvoorkomende defecten bij kopergieten?

Om problemen op te lossen, moet je ze eerst begrijpen. Een duidelijk systeem is de sleutel. Het helpt ons problemen te diagnosticeren zonder giswerk.

Bij kopergieten groeperen we defecten in vier hoofdtypen. Deze gestructureerde aanpak helpt ons om de hoofdoorzaak sneller te vinden. Het voorkomt dat we de verkeerde dingen repareren.

Categorieën Belangrijke defecten

We classificeren defecten op basis van hun oorsprong. Dit vertelt ons waar we de oplossing moeten zoeken.

| Defectcategorie | Bekende voorbeelden |

|---|---|

| Vulling-gerelateerd | Misstappen, koude sluitingen |

| Verharding-gerelateerd | Krimp, hete tranen |

| Gasgerelateerd | Poreusheid, spuitgaten |

| Schimmelmateriaal-gerelateerd | Zandinsluitsels, korsten |

Dit raamwerk vormt de basis voor effectieve probleemoplossing.

Een systematische aanpak transformeert de analyse van defecten. Er wordt overgestapt van willekeurige oplossingen naar gerichte oplossingen. Dit is cruciaal voor kopergietstukken van hoge kwaliteit. Bij PTSMAKE vertrouwen we op deze logica om ervoor te zorgen dat elk onderdeel voldoet aan de specificaties. Het gaat om procesbeheersing.

De diagnostische kracht van categorisatie

Elke categorie wijst op een ander stadium van het gietproces. Is het een vulprobleem? We controleren het ontwerp van de openingen en de giettemperatuur. Is het een gasdefect? Dan kijken we naar de smeltbehandeling en de permeabiliteit van de gietvorm.

Deze methode helpt onderscheid te maken tussen defecten die op elkaar lijken. Gasporositeit en krimpporeositeit kunnen bijvoorbeeld met elkaar verward worden. Maar hun oorzaken zijn totaal verschillend. Inzicht in de vorming van interdendritische porositeit4 is een perfect voorbeeld van deze diepgaande analyse.

Van diagnose tot oplossing

Door de groep van het defect correct te identificeren, kunnen we de oorsprong achterhalen. Dit creëert een duidelijk pad naar de juiste oplossing. Dit bespaart tijd en materiaal.

| Gebied Oorzaak | Defectcategorie | Potentiële oplossing |

|---|---|---|

| Ontwerp gatesysteem | Vulling-gerelateerd | Pas de grootte van de loopwagen aan, verhoog de schenksnelheid |

| Samenstelling legering | Verharding-gerelateerd | Legering aanpassen, toevoersysteem verbeteren |

| Behandeling van smelt | Gasgerelateerd | Het gesmolten metaal goed ontgassen |

| Schimmel | Schimmelmateriaal-gerelateerd | Zandkwaliteit verbeteren, betere coating gebruiken |

Dit gestructureerde denken voorkomt terugkerende problemen. Het zorgt voor een betrouwbaarder productieproces.

Het is essentieel om defecten in kopergietwerk te categoriseren. Ze groeperen in vul-, stol-, gas- en schimmelgerelateerde problemen biedt een duidelijk diagnostisch kader. Deze systematische methode helpt ons om snel de hoofdoorzaken te identificeren en effectieve oplossingen te implementeren voor een consistente kwaliteit.

Hoe bepaalt de geometrie van het onderdeel de optimale keuze van de gietmethode?

De onderdeelgeometrie is de meest kritieke factor. Het is de blauwdruk die ons vertelt welke gietmethode zal werken en welke niet.

Wanddikte uitdagingen

Dunne wanden zijn moeilijk volledig te vullen. Ze koelen te snel af, waardoor defecten kunnen ontstaan. Dikke secties daarentegen kunnen krimp- en porositeitsproblemen veroorzaken.

Complexiteit: Eenvoudig vs. ingewikkeld

Een eenvoudig blok heeft weinig beperkingen. Maar een complexe waaier met gebogen schoepen vraagt om een proces dat fijne details nauwkeurig kan namaken.

| Functie | Eenvoudig blok | Complexe waaier |

|---|---|---|

| Meetkunde | Basis, solide | Fijnmazig, dunwandig |

| Proces | Zandgieten | Investeringsgieten |

| Kosten | Laag | Hoog |

Naast de basisvorm beperken specifieke geometrische kenmerken je keuzemogelijkheden nog verder. Elk detail voegt een beperking toe die wijst in de richting van een ideaal productietraject. Bij PTSMAKE analyseren we deze details nauwkeurig.

Interne holtes en kernen

Als je onderdeel interne doorgangen heeft, heb je kernen nodig. Zandgieten is hier uitstekend voor. Het gebruikt zandkernen die na het gieten gemakkelijk te verwijderen zijn. Deze methode werkt goed voor holle onderdelen.

Investeringsgieten kan ook complexe interne vormen aan. Het maakt gebruik van een waspatroon dat wordt uitgesmolten, waardoor een holte voor het metaal overblijft.

Toleranties en oppervlakteafwerking

Hoe precies moet je onderdeel zijn? Losse toleranties maken eenvoudigere methoden zoals zandgieten mogelijk. De lagere gereedschapskosten van deze methode zijn een voordeel.

Voor nauwe toleranties en gladde afwerkingen zijn spuitgieten of verlorenwasgieten echter superieur. Deze methoden leveren onderdelen op die bijna netvormig zijn. Dit vermindert de noodzaak voor secundaire bewerkingen. Hoge precisie permeabiliteit5 van het matrijsmateriaal is hier een factor.

Totale grootte en gewicht

Grootte is heel belangrijk bij gieten. Zeer grote onderdelen, zoals motorblokken, worden meestal gemaakt met zandgieten. Het proces is zeer schaalbaar.

Kleinere onderdelen met een hoog volume zijn perfect om te spuitgieten. Dit is gebruikelijk voor materialen zoals aluminium of zinklegeringen. Voor gespecialiseerde toepassingen zoals het gieten van koper met hoge geleidbaarheid, zal de geometrie opnieuw de keuze tussen zand, investering of een andere methode bepalen.

Geometrische kenmerken zoals wanddikte, holtes, toleranties en grootte zijn doorslaggevend. Het zijn geen kleine details. Deze factoren bepalen direct de selectie van het meest efficiënte en betrouwbare gietproces om van uw ontwerp een succesvol fysiek onderdeel te maken.

Wat zijn de categorieën nabewerkingsprocessen voor koper na het gieten?

Het afwerken van een ruw kopergietstuk is een proces in meerdere fasen. Elke fase dient een specifiek doel. Het brengt het onderdeel van zijn ruwe staat naar een afgewerkt product.

We groeperen deze processen in belangrijke categorieën. Dit helpt de productie te stroomlijnen en garandeert kwaliteit.

Vertroetelen: De eerste schoonmaak

Bezinking verwijdert overtollig materiaal van het gietstuk. Dit omvat poorten, verhogingen en knipperen. Het is de essentiële eerste stap nadat het onderdeel is afgekoeld.

Oppervlaktebehandeling

Vervolgens behandelen we het oppervlak. Dit reinigt het gietstuk en bereidt het voor op latere stappen. Processen zoals stralen zorgen voor een uniforme, schone afwerking.

| Stadium | Doel | Gemeenschappelijke apparatuur |

|---|---|---|

| Vettelen | Ongewenst materiaal verwijderen | Zagen, slijpmachines, snijgereedschap |

| Oppervlaktebehandeling | Oppervlak reinigen en structureren | Straal- of zandstraalmachine |

Na de eerste opschoning gaan we de eigenschappen en afmetingen van het onderdeel verfijnen. Warmtebehandeling en uiteindelijke bewerking zijn hier cruciaal. Deze stappen bepalen de uiteindelijke prestaties en nauwkeurigheid van het kopergietstuk. Bij PTSMAKE controleren we deze stappen zorgvuldig voor elk project.

Warmtebehandeling

Warmtebehandeling verandert de microstructuur van koperlegeringen. Dit verbetert hun mechanische eigenschappen zoals sterkte en hardheid. Het is niet altijd nodig, maar wel essentieel voor hoogwaardige toepassingen.

Gloeien

Door ontharden wordt het koper zachter. Het verbetert de vervormbaarheid en verlicht de interne spanningen die tijdens het gieten ontstaan. Het onderdeel wordt verhit tot een bepaalde temperatuur en dan langzaam afgekoeld.

Oplossen

Sommige koperlegeringen hebben baat bij oplossing6. Hierbij wordt de legering verhit om legeringselementen op te lossen in een vaste oplossing. Snelle afkoeling houdt deze elementen dan vast. Dit proces bereidt de legering voor op verouderen, waardoor de sterkte aanzienlijk toeneemt.

Eindbewerking

Bij de uiteindelijke bewerking bereiken we de precieze afmetingen en nauwe toleranties die het ontwerp vereist. Met behulp van CNC-machines creëren we de uiteindelijke vorm, draden en kenmerken met hoge nauwkeurigheid.

| Procesfase | Specifieke methode | Doel |

|---|---|---|

| Warmtebehandeling | Gloeien | Vergroot vervormbaarheid, verlicht stress |

| Warmtebehandeling | Oplossen | Voorbereiden op veroudering |

| Eindbewerking | CNC Frezen/Draaien | Definitieve afmetingen van onderdelen bereiken |

De nabewerking na het gieten omvat vier belangrijke stadia: afwerken, oppervlaktebehandeling, warmtebehandeling en uiteindelijke bewerking. Deze systematische aanpak transformeert een ruw gietstuk in een nauwkeurig, functioneel onderdeel dat aan alle specificaties voldoet en betrouwbare prestaties garandeert in de uiteindelijke toepassing.

Hoe verschillen permanente vorm en spuitgieten voor koper?

Het hoge smeltpunt van koper is de belangrijkste factor. Het dicteert de hele benadering van kopergieten. Deze fundamentele eigenschap creëert een duidelijke scheidslijn tussen permanent gieten en spuitgieten.

De keuze van de methode heeft een directe invloed op het matrijsmateriaal, de druk en de productiesnelheid. Inzicht in deze verschillen is cruciaal voor elk project met gegoten koperen onderdelen. Hieronder vindt u een snelle vergelijking van deze belangrijke verschillen.

| Functie | Permanent vormgieten | Spuitgieten |

|---|---|---|

| Druk | Zwaartekracht | Injectie onder hoge druk |

| Materiaal schimmel | IJzer, staal | Vuurvaste metalen |

| Productie | Onder | Hoger |

| Kosten gereedschap | Matig | Zeer hoog |

De belangrijkste uitdaging voor het spuitgieten van koper is het smeltpunt van meer dan 1080°C (1984°F). Standaard gereedschapsstaal voor spuitgieten, zoals H13, is niet lang bestand tegen deze extreme temperatuur. Ze verliezen snel hun hardheid en ontwikkelen scheuren.

Deze snelle degradatie is een klassiek geval van materiaalbreuk. De intense en herhaalde hittecycli veroorzaken ernstige thermische vermoeidheid7 in het matrijsstaal. Bij onze vorige projecten bij PTSMAKE hebben we gezien dat standaard matrijzen onbruikbaar werden na slechts enkele cycli met koperlegeringen van hoge temperatuur.

Het dilemma schimmelmateriaal

Om dit te omzeilen zijn bij kopergieten matrijzen nodig die gemaakt zijn van vuurvaste metalen. Materialen als molybdeen en wolfraam zijn nodig omdat hun smeltpunten veel hoger liggen. Dit is de enige haalbare oplossing voor massaproductie.

Deze materialen zijn echter ongelooflijk duur en moeilijk te bewerken. Dit drijft de gereedschapskosten aanzienlijk op in vergelijking met permanent vormgieten of spuitgieten voor aluminium of zink.

Druk, snelheid en complexiteit

Permanente vormgieten maakt gebruik van de zwaartekracht, waardoor de mal veel minder wordt belast. Hierdoor kunnen meer conventionele en betaalbare matrijsmaterialen worden gebruikt, waardoor het geschikt is voor kleinere productieseries.

Bij spuitgieten daarentegen wordt een immense druk gebruikt om de matrijsholte te vullen. Hierdoor kunnen complexe onderdelen met dunne wanden worden gemaakt, maar dit verhoogt ook de extreme druk op de toch al dure vuurvaste matrijzen.

| Aspect | Permanente mal voor koper | Spuitgieten voor koper |

|---|---|---|

| Typische onderdeelgrootte | Klein tot groot | Klein tot middelgroot |

| Complexiteit | Eenvoudig tot matig | Hoge, dunne wanden mogelijk |

| Belangrijkste uitdaging | Langzamere cyclustijden | Extreme schimmelslijtage en -kosten |

De belangrijkste verschillen worden veroorzaakt door de warmte van koper. Spuitgieten is sneller en produceert complexe onderdelen, maar vereist dure vuurvaste metalen mallen. Permanente vormgieten is langzamer en eenvoudiger, en biedt een meer kosteneffectieve tooling oplossing voor lagere volumes.

Wat is de structuur van een typische kwaliteitsnorm voor kopergietwerk?

Laten we eens kijken naar een typische norm, zoals ASTM B824 voor koperlegeringen. Het biedt een duidelijk stappenplan. Dit zorgt ervoor dat iedereen - van gieterij tot eindgebruiker - op één lijn zit.

Het is niet zomaar een document. Het is een gedeelde taal voor kwaliteit.

Belangrijkste onderdelen van een norm

Een goed gestructureerde standaard omvat alle kritieke aspecten van de productie. Dit neemt giswerk weg en voorkomt geschillen. Hieronder zie je een veelvoorkomende structuur.

| Sectie | Doel |

|---|---|

| Toepassingsgebied | Definieert de soorten legeringen en gietstukken. |

| Samenstelling | Lijst met vereiste percentages chemische elementen. |

| Mechanisch | Specificeert sterkte- en hardheidsvereisten. |

| Defecten | Stelt limieten in voor visuele en interne gebreken. |

| Certificering | Schetst de noodzakelijke documentatie. |

Een diepere blik op het normenkader

Elk onderdeel begrijpen is de sleutel tot succesvol inkopen. Het helpt u precies te specificeren wat u nodig hebt voor uw toepassing. Bij PTSMAKE gebruiken we deze normen dagelijks. Ze vormen de basis van elk kopergietwerk van hoge kwaliteit dat we produceren.

Chemische samenstelling

Dit gedeelte is nauwkeurig. Het geeft de exacte percentages voor koper, tin, zink en andere elementen. Afwijken van dit recept kan de prestaties en eigenschappen van het uiteindelijke onderdeel drastisch veranderen.

Mechanische eigenschappen testen

Hier definieert de norm de sterkte van het materiaal. De norm schrijft testen voor op treksterkte, vloeigrens en rek. Deze tests bevestigen dat het gietstuk bestand is tegen de mechanische spanningen van het beoogde gebruik.

Toelaatbare defecten

Geen enkele casting is perfect. Dit gedeelte geeft realistische grenzen aan. Het behandelt visuele gebreken zoals oppervlakteporositeit. Het behandelt ook interne problemen. Normen definiëren aanvaardbare niveaus voor deze gebreken, vaak met behulp van radiografische normen8 voor interne degelijkheid.

Deze tabel toont een vereenvoudigde vergelijking.

| Type defect | Inspectiemethode | Voorbeeld criteria |

|---|---|---|

| Poreusheid oppervlak | Visuele inspectie | Max. aantal poriën per vierkante inch. |

| Interne krimp | Radiografisch (röntgen) | ASTM E446 referentieradiografieën. |

| Scheuren | Visueel, kleurstofpenetrant | Zichtbare scheuren zijn niet toegestaan. |

Certificering en documentatie

Tot slot vereist dit onderdeel bewijs. De fabrikant moet een certificaat leveren. Dit document bevestigt dat het kopergietstuk voldoet aan alle gespecificeerde chemische en mechanische eisen en zorgt voor volledige traceerbaarheid.

Standaarden zoals ASTM bieden een uitgebreide blauwdruk. Ze definiëren alles van chemische samenstelling tot testprotocollen en aanvaardbare defecten. Deze structuur zorgt ervoor dat elk kopergietdeel voldoet aan de exacte technische eisen voor betrouwbaarheid en prestaties in veeleisende toepassingen.

Hoe kies je de optimale warmtebehandeling voor een gietstuk?

De juiste warmtebehandeling kiezen voor een kopergietstuk is cruciaal. Het gaat niet alleen om verwarmen en koelen. Het gaat om het ontsluiten van de specifieke eigenschappen die uw toepassing vereist. Verschillende koperlegeringen reageren heel verschillend.

Een snelle beslissingsgids

Voor gewone koperlegeringen dicteert het doel het proces. Of je het materiaal nu zachter moet maken of de sterkte aanzienlijk moet verhogen, er is een specifiek thermisch pad dat je moet volgen.

| Lichtmetalen familie | Primair doel | Aanbevolen warmtebehandeling |

|---|---|---|

| Zuiver koper / messing | Spanning verlichten, vervormbaarheid verbeteren | Gloeien (spanningsverlichting) |

| Bronzen (bijvoorbeeld tinbrons) | Verbeter taaiheid, verminder hardheid | Gloeien |

| Berylliumkoper (BeCu) | Maximale sterkte en hardheid | Oplossing Behandeling + Veroudering |

| Chroom Koper | Verbeter geleiding en sterkte | Oplossing Behandeling + Veroudering |

Deze gids helpt om de eerste selectie te vereenvoudigen.

De belangrijkste processen begrijpen

Elk warmtebehandelingsproces dient een uniek metallurgisch doel. Een onjuiste toepassing kan een perfect goed gietstuk ruïneren. Laten we eens kijken naar de meest gebruikte methodes bij PTSMAKE voor koperlegeringen.

Gloeien voor stressverlichting

Uitgloeien is in wezen een zachter wordend proces. We verhitten het koperen gietstuk tot een specifieke temperatuur en houden het daar. Hierdoor kan de interne kristalstructuur zich opnieuw uitlijnen, wat de spanningen verlicht die zijn opgebouwd tijdens het gieten of bewerken.

De belangrijkste voordelen zijn:

- Verbeterde vervormbaarheid en vervormbaarheid.

- Minder risico op spanningscorrosie.

- Een stabieler en uniformer materiaal.

Oplossing Behandeling en Veroudering

Dit proces in twee stappen is voorbehouden aan neerslagverhardbaar9 legeringen, zoals berylliumkoper (BeCu). Zo bereiken we een opmerkelijke sterkte uit deze materialen.

Stap 1: Oplossingsbehandeling

Eerst verhitten we het gietstuk tot een hoge temperatuur. Hierdoor lossen de verhardende elementen (zoals beryllium) gelijkmatig op in het koper, waardoor een vaste oplossing ontstaat. Daarna blussen we het snel af om die structuur vast te zetten.

Stap 2: Verouderen (Precipitatieharden)

Vervolgens wordt het gietstuk gedurende een bepaalde tijd opnieuw verhit tot een lagere temperatuur. Hierdoor kunnen de opgeloste elementen neerslaan als zeer fijne, harde deeltjes binnen de korrelstructuur van het metaal. Deze deeltjes werken als obstakels voor dislocatiebewegingen, waardoor de sterkte en hardheid van de legering drastisch toenemen.

De juiste warmtebehandeling kiezen voor een kopergietstuk is essentieel. Gloeien verbetert de vervormbaarheid door spanningen weg te nemen. Voor legeringen met een hoge sterkte, zoals BeCu, is een twee-staps oplossings- en verouderingsproces nodig om de beste mechanische eigenschappen te bereiken voor veeleisende toepassingen.

Wat is de methodische aanpak van de dimensionale inspectie van een gietstuk?

Een robuuste Quality Assurance (QA) procedure vormt de basis voor betrouwbare dimensionale inspectie. Het is meer dan alleen meten; het is een systeem. Dit zorgt ervoor dat elk gietstuk voldoet aan de vereiste specificaties.

Het kernkader voor kwaliteitsborging

We beginnen met het selecteren van de juiste meetinstrumenten. Daarna identificeren we alle kritieke afmetingen van de technische tekening. Dit systematische proces minimaliseert fouten en garandeert consistentie.

Essentiële stappen in QA

| Stap | Beschrijving | Primair doel |

|---|---|---|

| Gereedschapsselectie | Kies uit schuifmaten, CMM's, enz. | Gereedschap afstemmen op tolerantie |

| Afmetingen definiëren | Essentiële kenmerken op de tekening identificeren. | Functionaliteit van onderdelen garanderen |

| Protocol maken | Standaardiseer het meetproces. | Herhaalbaarheid bereiken |

| Document resultaten | Leg alle gegevens systematisch vast. | Procesbesturing inschakelen |

Deze gestructureerde methode is essentieel voor alle onderdelen. Het is vooral belangrijk voor complexe onderdelen zoals een kopergieten met nauwe toleranties.

De juiste meetinstrumenten kiezen

De keuze van het inspectiegereedschap hangt volledig af van de complexiteit van het onderdeel en de tolerantievereisten. Voor snelle, eenvoudige controles zijn digitale schuifmaten of micrometers vaak voldoende.

Voor gietstukken met ingewikkelde geometrieën of zeer nauwe toleranties is een coördinatenmeetmachine (CMM) echter onmisbaar. Een CMM levert zeer nauwkeurige 3D-gegevenspunten, die een compleet beeld geven van de afmetingen van het onderdeel. Bij PTSMAKE stemmen we het inspectiegereedschap altijd af op de specifieke eisen van het project.

Van tekening tot protocol

De technische tekening is onze enige bron van waarheid. We bekijken deze nauwkeurig om de kritieke afmetingen en de bijbehorende toleranties te bepalen. Dit zijn de kenmerken die direct van invloed zijn op hoe het gietstuk zal presteren in de uiteindelijke assemblage.

Op basis van deze kritische kenmerken stellen we een formeel meetprotocol op. Dit document is een stap-voor-stap handleiding voor onze kwaliteitsinspecteurs. Het beschrijft hoe, waar en in welke volgorde het onderdeel moet worden gemeten. Dit gedetailleerde proces maakt deel uit van een groter gebied genaamd metrologie10.

Het belang van documentatie

Elke meting wordt zorgvuldig geregistreerd. Deze gegevens zorgen voor meer dan alleen een eenvoudig goedkeurings-/afkeuringsrapport. Ze worden gebruikt in een continue verbeteringslus. We gebruiken deze resultaten om de stabiliteit van ons gietproces te controleren en om bruikbare feedback te geven.

Een systematische QA procedure is essentieel voor dimensionale inspectie. Dit omvat het kiezen van de juiste gereedschappen, het definiëren van kritieke toleranties op basis van tekeningen en het volgen van een strikt meetprotocol. Documentatie rondt het proces af en zorgt voor consistente kwaliteit en controle voor elk geproduceerd gietstuk.

Partner met PTSMAKE voor deskundige kopergieten oplossingen

Klaar om uw kopergietproject naar een hoger niveau te tillen? Neem contact op met PTSMAKE voor een snelle, gedetailleerde offerte - ons team is gespecialiseerd in precisie-oplossingen op maat van uw eisen. Zorg voor kwaliteit, betrouwbaarheid en concurrerende prijzen. Stuur uw aanvraag nu en maak uw sourcing efficiënter met PTSMAKE!

Lees meer over deze belangrijke parameter die de kwaliteit en de kosten van zandgietwerk beïnvloedt. ↩

Leer hoe materiaaleigenschappen schade aan het oppervlak en defecten aan onderdelen in toepassingen met hoge belasting kunnen voorkomen. ↩

Ontdek hoe matrijskenmerken rechtstreeks van invloed zijn op de uiteindelijke kwaliteit en integriteit van uw gegoten koperen onderdelen. ↩

Begrijp de microstructurele details van hoe dit veelvoorkomende type porositeit ontstaat en hoe je het kunt voorkomen. ↩

Ontdek hoe deze eigenschap cruciaal is voor het voorkomen van gasdefecten en het garanderen van een gietstuk van hoge kwaliteit. ↩

Begrijp hoe dit thermische proces de sterkte en prestaties van specifieke koperlegeringen voor veeleisende toepassingen verbetert. ↩

Leer hoe herhaalde verwarmings- en koelcycli materiaaldefecten in gietmallen veroorzaken. ↩

Begrijp hoe röntgeninspectie verborgen gebreken vindt om de structurele integriteit van uw gegoten onderdelen te garanderen. ↩

Ontdek de metallurgische wetenschap achter hoe deze gespecialiseerde legeringen superieure sterkte bereiken. ↩

Bekijk deze link om de fundamentele principes van meetkunde en het belang ervan in de productie te begrijpen. ↩