Het ontwerpen van tandwielen lijkt eenvoudig totdat je geconfronteerd wordt met de realiteit van onderling afhankelijke parameters. Eén enkele verandering in de module beïnvloedt de diameter, sterkte en kosten. Pas de drukhoek aan en je ruilt de sterkte van de tanden in voor een soepele werking.

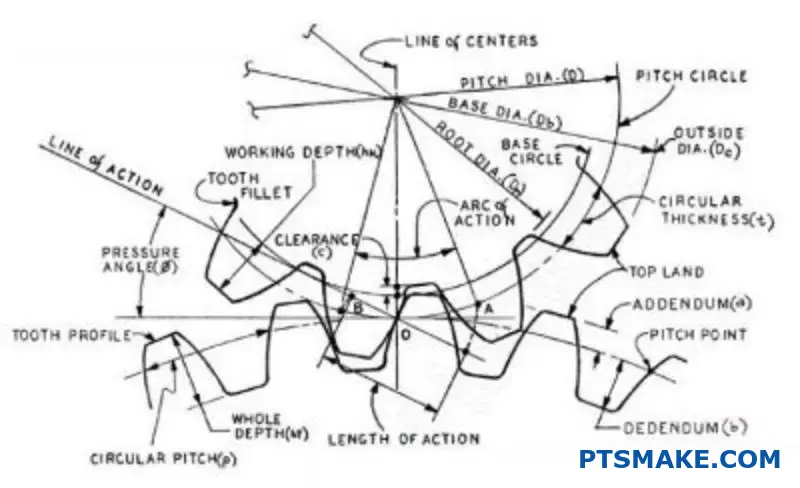

Tandwielparameters zijn de dimensionale en geometrische specificaties die de grootte, vorm en prestatiekenmerken van een tandwiel bepalen. Deze omvatten de module, het aantal tanden, de drukhoek, de steekdiameter en de breedte van de voorkant, die samen bepalen hoe tandwielen in elkaar grijpen, vermogen overbrengen en in mechanische systemen passen.

Het beheersen van deze parameters betekent het begrijpen van hun relaties en afwegingen. Ik loop met u door het praktische doel van elke parameter, laat u zien hoe ze op elkaar inwerken en deel de besluitvormingskaders die u helpen bij het optimaliseren van tandwielontwerpen voor uw specifieke toepassingen.

Wat is de fundamentele rol van de module (of diametrale steek)?

De module is de basiseenheid van de grootte van een versnelling. Zie het als het DNA van de versnelling. Het bepaalt rechtstreeks de grootte van de tandwieltanden.

Deze ene waarde is cruciaal. Een grotere module betekent grotere, sterkere tanden. Een kleinere module resulteert in fijnere, preciezere tanden.

Waarom module op de eerste plaats komt

Bij elk nieuw ontwerp is de module het uitgangspunt. Deze dicteert de algemene proporties en sterkte van de versnelling. Veel klanten vragen "wat zijn de parameters van een tandwiel" (Tandwielparameters). Ik vertel ze altijd dat ze hier moeten beginnen.

| Module (m) | Tandkenmerk | Toepassingsvoorbeeld |

|---|---|---|

| 1 | Fijn | Kleine robotica, printers |

| 3 | Medium | Transmissie |

| 5 | Grof | Zware machines |

Deze eerste keuze brengt de behoefte aan krachtoverbrenging in evenwicht met de vereiste nauwkeurigheid voor de toepassing. Dit vormt de basis voor alle andere berekeningen.

De module als universele standaard

De module is niet zomaar een getal. Het is een systeem dat de productie van tandwielen standaardiseert. Het vereenvoudigt het hele ontwerp- en maasproces.

Twee tandwielen met dezelfde module passen perfect in elkaar. Dit geldt zelfs als ze een verschillend aantal tanden hebben. Deze interoperabiliteit is fundamenteel voor mechanisch ontwerp.

Deze standaardisatie is een kernprincipe dat we volgen bij PTSMAKE. Het zorgt ervoor dat de componenten die we voor verschillende klanten maken naadloos samenwerken.

Metrische module vs. keizerlijke diametersteek

Terwijl het metrische systeem de module gebruikt, gebruikt het imperiale systeem Diametral Pitch (DP). Ze dienen hetzelfde doel maar zijn omgekeerd evenredig.

De module is de steekdiameter gedeeld door het aantal tanden. Een groter modulegetal betekent een grotere tand. Het aantal tanden en de module bepalen de grootte van het tandwiel. steekcirkeldiameter1.

Diametrale steek is het aantal tanden per inch steekdiameter. Een groter DP-getal betekent een kleinere tand. Het kan verwarrend zijn, maar het doel is hetzelfde: de tandgrootte standaardiseren voor een goede maaswijdte.

| Systeem | Belangrijkste parameter | Relatie tot tandgrootte |

|---|---|---|

| Metrisch | Module (m) | Groter m = Grotere tand |

| Keizerlijk | Diametrale steek (DP) | Groter DP = Kleinere tand |

Inzicht in beide is essentieel voor wereldwijde productieprojecten. Het zorgt ervoor dat we voldoen aan de exacte specificaties, of die nu afkomstig zijn van een Europese of Amerikaanse klant.

De module, of diametrale steek, is de fundamentele parameter bij het ontwerpen van tandwielen. Hij bepaalt de tandgrootte, dicteert de totale tandwielafmetingen en zorgt voor compatibiliteit tussen de tandwielen, waardoor het de eerste en meest kritieke ontwerpbeslissing is.

Wat stelt het aantal tanden (z) fysiek voor?

Het aantal tanden (z) is meer dan een telling. Het is een fundamentele ontwerpparameter. Samen met de module (m) bepaalt het direct de fysieke grootte van een tandwiel.

Specifiek bepalen deze twee waarden de steekcirkeldiameter (d). De formule is eenvoudig: d = m × z. Dit betekent dat de grootte van een tandwiel niet willekeurig is. Het is een direct resultaat van deze kernspecificaties. Deze relatie is cruciaal voor het ontwerp van tandwielen.

| Aantal tanden (z) | Module (m) | Diameter steekcirkel (d) |

|---|---|---|

| 20 | 2 | 40 mm |

| 40 | 2 | 80 mm |

| 20 | 3 | 60 mm |

Deze tabel laat zien hoe het veranderen van het aantal tanden of de module de totale diameter van het tandwiel beïnvloedt.

De primaire rol bij het bepalen van de overbrengingsverhouding

De meest kritieke functie van het aantal tanden is het instellen van de overbrengingsverhouding. Deze verhouding is de verhouding tussen het aantal tanden op twee tandwielen. Deze verhouding bepaalt de uitgaande snelheid en het uitgaande koppel van een tandwielsysteem.

Als bijvoorbeeld een aandrijftandwiel met 20 tanden (z1) in een aangedreven tandwiel met 40 tanden (z2) past, is de overbrengingsverhouding 2:1. De uitgaande snelheid wordt gehalveerd, maar het koppel wordt verdubbeld. De uitgaande snelheid wordt gehalveerd, maar het koppel wordt verdubbeld. Dit principe is fundamenteel voor mechanische krachtoverbrenging.

In ons werk bij PTSMAKE helpen we klanten vaak bij het selecteren van de juiste tandwielparameters voor nauwkeurige motion control in robotica- en automatiseringsprojecten.

Invloed op de vloeiendheid van de transmissie

Het aantal tanden heeft ook een grote invloed op hoe soepel een tandwiel werkt. Over het algemeen leiden meer tanden tot een soepelere en stillere transmissie.

Dit gebeurt omdat een hoger aantal tanden de maaswijdte2 tussen de tandwielen. Met meer tanden die op elk moment contact maken, wordt de belasting gelijkmatiger verdeeld. Dit vermindert trillingen en geluid.

Aantal kleine vs. grote tanden

- Minder, grotere tanden: Kan hogere belastingen aan, maar produceert mogelijk meer geluid en trillingen.

- Meer, kleinere tanden: Werken soepeler en stiller, maar hebben mogelijk een lagere belastbaarheid per tand.

Bij het kiezen van het juiste aantal tanden moet een balans worden gevonden tussen kracht, snelheid, koppel en operationele soepelheid voor de specifieke toepassing.

Het aantal tanden in combinatie met de module bepaalt de grootte van het tandwiel. Het is de belangrijkste factor bij het bepalen van de overbrengingsverhouding, die de snelheid en het koppel bepaalt. Het beïnvloedt ook de soepelheid en het geluidsniveau van de werking van de versnelling.

Wat is de drukhoek (α) en zijn primaire functie?

De drukhoek (α) is een sleutelfactor in het ontwerp van tandwielen. Deze bepaalt de hoek van krachtoverbrenging tussen de tanden van de tandwielen. Deze hoek heeft een directe invloed op de prestaties en sterkte van het tandwiel.

Het is van vitaal belang om te begrijpen welke tandwielparameters van belang zijn. De drukhoek is een van de belangrijkste. De meeste moderne tandwielen gebruiken een standaard van 20°. Dit biedt een goede balans tussen kracht en efficiëntie.

De kern van de afweging

De drukhoek van een tandwiel creëert een fundamentele afweging. Het is een balans tussen buigsterkte en contactspanning op de tanden.

| Drukhoek | Buigsterkte | Contactspanning en dragende belasting |

|---|---|---|

| Lager (bijv. 14,5°) | Zwakkere tandbasis | Onder |

| Hoger (bijv. 20°, 25°) | Sterkere tandbasis | Hoger |

Het kiezen van de juiste hoek is cruciaal voor de beoogde toepassing en levensduur van het tandwiel.

Dieper duiken: Normen en gevolgen

De drukhoek is de hoek tussen de krachtlijn en een lijn die raakt aan de steekcirkel. De kracht zelf wordt overgebracht langs de actielijn3.

Historisch gezien was 14,5° een veelgebruikte standaard. Dit leverde echter tanden op die gevoelig waren voor undercutting. Dit verzwakt de basis van de tand.

Om dit op te lossen is de industrie grotendeels overgeschakeld op een drukhoek van 20°. Bij PTSMAKE raden we meestal 20° aan voor de meeste toepassingen. Het zorgt voor een bredere, sterkere tandbasis, wat de belastbaarheid verbetert.

Er is ook een 25° standaard. Deze biedt nog meer tandsterkte. Dit heeft echter nadelen. De radiale kracht op de lagers neemt toe, wat kan leiden tot hogere slijtage en meer lawaai.

Het kiezen van de juiste hoek vereist een zorgvuldige technische analyse. Wij helpen klanten deze factoren af te wegen om hun ontwerpen te optimaliseren. Het is niet zomaar een getal, het bepaalt hoe het systeem zich gedraagt.

Gemeenschappelijke drukhoeken vergelijken

| Hoek | Voordelen | Nadelen |

|---|---|---|

| 14.5° | Soepelere, stillere werking; minder lagerbelasting. | Zwakkere tand; gevoelig voor undercutting. |

| 20° | Goede balans tussen kracht en efficiëntie; industriestandaard. | Standaard keuze, weinig specifieke nadelen. |

| 25° | Sterkste tandprofiel; hoge belastbaarheid. | Hogere lagerbelastingen; kan lawaaieriger zijn. |

De drukhoek bepaalt de krachtoverbrenging tussen de tandwieltanden. De gebruikelijke 20° norm balanceert de sterkte van de tanden tegen de lagerbelasting en contactspanning. Grotere hoeken verhogen de sterkte, maar ook de spanning en het potentiële geluid.

Addendum en Dedendum als radiale afmetingen

Het addendum en deeddum zijn belangrijke radiale afmetingen. Ze worden gemeten vanaf de steekcirkel. De ene gaat omhoog, de andere omlaag.

Samen bepalen ze de volledige hoogte van een tandwieltand. Dit is cruciaal voor hoe tandwielen passen en samenwerken.

De tand boven de steekcirkel

Het addendum is de hoogte van de steekcirkel tot de bovenkant van de tand. Het bepaalt hoe ver een tand uitsteekt.

De tand onder de steekcirkel

Het deeddum is de diepte van de steekcirkel tot de tandwortel. Het definieert de ruimte voor de tandpunt van het passende tandwiel.

| Afmeting | Locatie | Functie |

|---|---|---|

| Bijlage | Boven pitch cirkel | Bepaalt de hoogte van de tandpunt |

| Dedendum | Onder Pitch Cirkel | Bepaalt de diepte van de tandwortel |

Deze metingen zijn niet willekeurig. Ze bepalen rechtstreeks de werkdiepte van de tandwieloverbrenging.

Het is van fundamenteel belang om te begrijpen hoe deze afmetingen werken. Ze bepalen of tandwielen soepel aanslaan of voortijdig defect raken. Deze radiale afmetingen zijn kritieke tandwielparameters (tandwielparameters).

Het addendum van één tandwiel moet correct passen in het deeddum van zijn partner. Deze interactieruimte wordt de werkdiepte genoemd. Het is de grijpdiepte tussen twee tandwielen.

Aan de onderkant van de tandruimte blijft een kleine spleet over, speling genoemd. Dit voorkomt dat de bovenkant van een tand de onderkant van de tegenoverliggende tandruimte raakt. De juiste speling is essentieel.

In eerdere projecten bij PTSMAKE hebben we ontwerpen gezien waar deze waarden heel klein afweken. Deze ogenschijnlijk kleine fout kan grote problemen veroorzaken. Deze problemen omvatten overmatig lawaai, trillingen en snelle slijtage. Het kan zelfs leiden tot volledige uitval van het systeem.

Verkeerde afmetingen kunnen het volgende veroorzaken storing4waarbij de tanden fysiek tegen elkaar botsen in plaats van soepel te rollen.

Daarom is precisie onmisbaar bij de productie van tandwielen.

Engagementscenario's

| Scenario | Relatie addendum/document | Resultaat |

|---|---|---|

| Correct | Goed berekend | Soepele, efficiënte krachtoverbrenging |

| Te groot | Te grote werkdiepte | Bottoming out, hoge stress |

| Te klein | Onvoldoende betrokkenheid | Slippen, speling, laag contact |

Bij PTSMAKE, gebruiken we geavanceerde CNC bewerking tot extreem krappe toleranties op deze functies te houden. We zorgen ervoor dat elk tandwiel dat we produceren voldoet aan de exacte ontwerpspecificaties voor betrouwbare prestaties. Deze precisie voorkomt inschakelproblemen.

Addendum en deeddum zijn radiale metingen vanaf de steekcirkel. Ze bepalen de hoogte en worteldiepte van de tand. Deze afmetingen zijn cruciaal voor het bepalen van de werkdiepte en zorgen voor een soepele, betrouwbare tandwieloverbrenging, waardoor bedrijfsstoringen worden voorkomen.

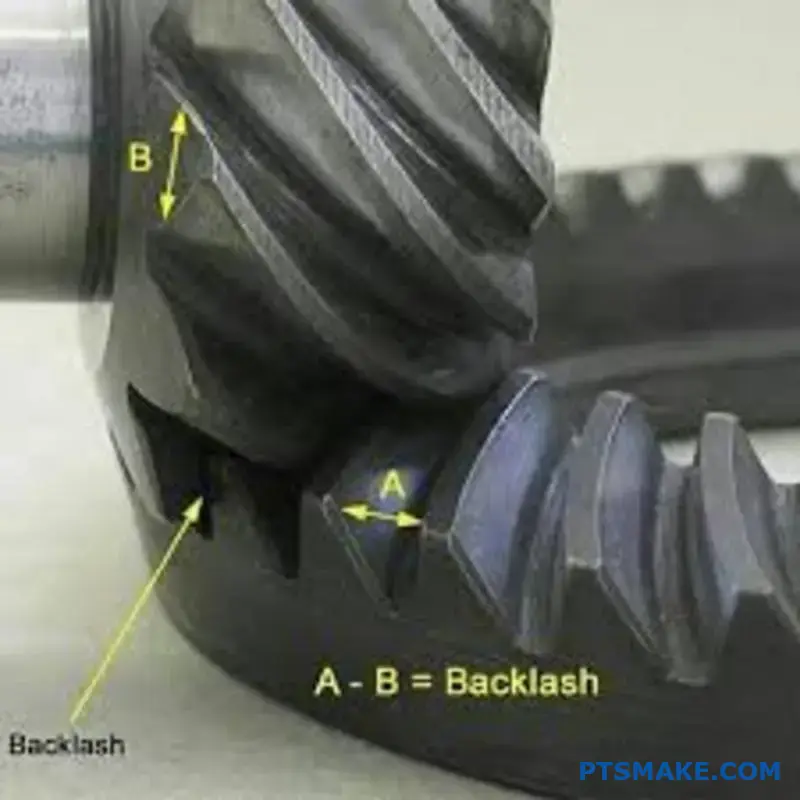

Waarvoor dient speling in een tandwielsysteem?

Speling is de speling tussen de tanden van twee tandwielen. Het wordt vaak gezien als een fout, maar het is een essentieel ontwerpkenmerk.

Deze spleet zorgt ervoor dat tandwielen niet vastlopen. Het biedt ruimte voor smering om een beschermende film tussen de tanden te vormen. Dit voorkomt direct metaal-op-metaalcontact.

Waarom toestemming nodig is

Zonder speling kunnen er verschillende problemen ontstaan. Thermische uitzetting is een belangrijk probleem. Als tandwielen werken, worden ze warm en zetten ze uit. De speling geeft ze ruimte om te groeien.

Ook fabricagetoleranties spelen een rol. Inzicht in alle factoren, inclusief belangrijke gegevens zoals tandwielparameters, is essentieel voor een goed ontwerp.

| Factor | Reden voor tegenreactie |

|---|---|

| Thermische uitzetting | Zorgt ervoor dat tandwielen kunnen uitzetten bij hitte zonder te binden. |

| Productietolerantie | Houdt rekening met kleine variaties in tandwielafmetingen. |

| Smering | Zorgt ervoor dat er zich een vloeibaar laagje tussen de tanden kan vormen. |

De afweging: precisie versus prestatie

De grootste uitdaging bij backlash is het vinden van de juiste balans. Het gaat om een directe afweging met positienauwkeurigheid. Meer speling betekent minder precisie. Dit kan een probleem zijn bij robotica of CNC-machines.

In deze toepassingen vermindert elke "slop" in de tandwielkast de nauwkeurigheid. Het systeem reageert mogelijk niet onmiddellijk op richtingsveranderingen.

De ideale plek vinden

Speling van nul is echter niet altijd het doel. Te weinig speling kan net zo slecht zijn als te veel. Onvoldoende speling kan leiden tot voortijdige slijtage en hoge spanning. Het verhoogt ook de wrijving en warmteontwikkeling.

Dit kan leiden tot wat bekend staat als Netvliesverstoring5waarbij de tanden blokkeren in plaats van soepel te rollen. In eerdere projecten bij PTSMAKE hebben we ontdekt dat de ideale speling volledig afhangt van de specifieke vereisten van de toepassing.

| Speling Niveau | Positionele nauwkeurigheid | Risico op storing |

|---|---|---|

| Hoog | Laag | Laag |

| Optimaal | Hoog | Laag |

| Laag / Nul | Zeer hoog | Hoog |

We werken nauw samen met klanten om deze behoeften te definiëren. We zorgen ervoor dat de geproduceerde tandwielen de optimale speling hebben voor een lange levensduur en precisie.

Speling is een opzettelijke speling tussen tandwieltanden. Het is cruciaal voor het voorkomen van vastlopen door hitte en fabricagevariaties. De sleutel is om deze noodzakelijke speling in evenwicht te brengen met de vereiste positienauwkeurigheid voor de specifieke toepassing.

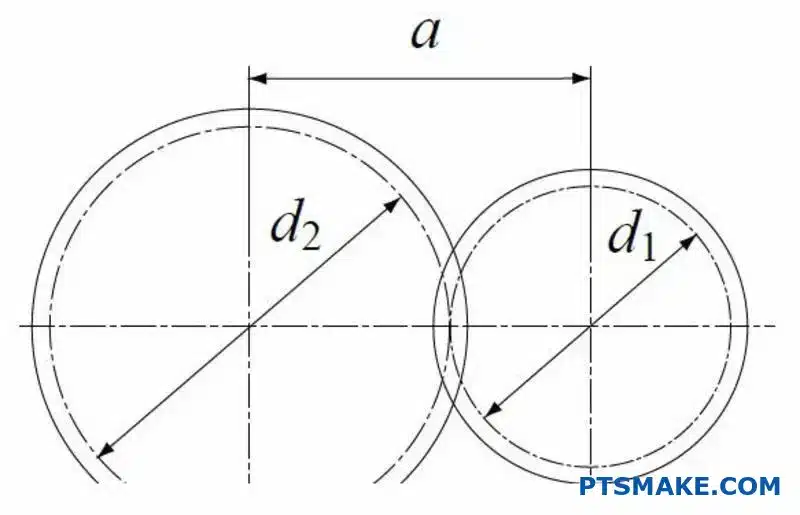

Wat is de steekcirkeldiameter (d) en waarom is deze cruciaal?

De steekcirkel is een denkbeeldige cirkel op een tandwiel. Het is de theoretische lijn waar twee tandwielen tegen elkaar rollen zonder te slippen. Zie het als twee perfecte cilinders die tegen elkaar rollen.

Dit concept is de basis van tandwielontwerp. Het is de primaire referentie voor bijna alle andere tandwielmaten. Zonder dit concept zouden berekeningen ongelooflijk complex zijn. Alle essentiële tandwielparameters zijn afgeleid van dit ene kenmerk.

| Parameter afgeleid van PCD | Functie |

|---|---|

| Module | Bepaalt tandgrootte |

| Afstand tot midden | Stelt de afstand tussen de tandwielen in |

| Addendum/Dedendum | Bepaalt tandhoogte |

| Tand dikte | Beïnvloedt kracht en speling |

Het theoretische hart van tandwieloverbrenging

De steekcirkel is geen fysiek onderdeel van de versnelling. Je kunt hem niet aanraken. Het is een puur theoretisch concept dat de complexe interacties tussen de tandwieltanden vereenvoudigt tot een pure rolbeweging. Deze idealisatie is essentieel voor het initiële ontwerp en de berekening.

In onze projecten bij PTSMAKE beginnen we altijd hier. Deze denkbeeldige cirkel dicteert de snelheidsverhouding van het tandwiel en de exacte plaatsing ervan ten opzichte van het andere tandwiel. Het is het uitgangspunt voor een succesvol ontwerp.

Van ideaal concept naar fysieke realiteit

Terwijl we ons puur rollen voorstellen bij de steekcirkel, ervaren echte tandwieltanden zowel rollen als glijden. Deze combinatie is nodig voor een soepele krachtoverbrenging. De specifieke vorm van de tandwieltand, vaak een omgekruld profiel6is ontworpen om deze beweging te beheren. Het zorgt voor een constante hoeksnelheid, zelfs bij het glijden. De eerste stap is begrijpen welke tandwielparameters kritisch zijn.

De sleutel tot middenafstand

De steekcirkeldiameter bepaalt rechtstreeks de hartafstand tussen twee tandwielen. De formule is eenvoudig maar krachtig:

Centreerafstand (C) = (PCD van tandwiel 1 + PCD van tandwiel 2) / 2

Deze berekening is fundamenteel. Een onjuiste hartafstand leidt tot onjuiste meshing, wat overmatig geluid, slijtage en mogelijk defecten veroorzaakt.

| Versnelling 1 PCD (mm) | Versnelling 2 PCD (mm) | Vereiste hartafstand (mm) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

De steekcirkel is een denkbeeldige maar fundamentele referentielijn bij het ontwerpen van tandwielen. Hij vereenvoudigt complexe tandinteracties tot een zuivere rolbeweging en dient als basis voor de berekening van alle andere kritieke afmetingen en de cruciale hartafstand tussen tandwielen.

Wat is de hartafstand (a) in een tandwielpaar?

De hartafstand, aangeduid met 'a', is een fundamentele parameter. Het is simpelweg de afstand tussen de middelpunten van twee parallelle tandwielen.

Deze afmeting is niet zomaar een getal. Het dicteert de hele fysieke lay-out van een versnellingsbak. Het bepaalt hoe en waar de tandwielen zitten.

Het is van cruciaal belang dat deze afstand goed is. Het zorgt voor een soepele krachtoverbrenging. Een onjuiste afstand leidt tot operationele problemen.

| Component | Beschrijving |

|---|---|

| Versnelling 1 Midden | De rotatieas van de eerste versnelling. |

| Versnelling 2 Midden | De rotatieas van het tweede tandwiel. |

| Afstand tot het midden (a) | De directe lijnafstand tussen deze twee middelpunten. |

Het berekenen van de hartafstand is eenvoudig. Het is de helft van de som van de twee tandwielen steekdiameters7. Deze directe relatie is cruciaal voor het ontwerp.

De standaardformule is eenvoudig:

a = (d1 + d2) / 2

Hier, d1 en d2 vertegenwoordigen de diameters van de twee tandwielen. Deze berekening is een uitgangspunt voor elk ontwerp van een tandwielkast.

We kunnen dit ook uitdrukken met de module (m) en het aantal tanden (z).

a = m * (z1 + z2) / 2

Dit laat zien hoe belangrijke tandwielparameters met elkaar verbonden zijn. Als klanten vragen naar "Tandwielparameters" (wat zijn de parameters van een tandwiel?), beginnen we vaak hier. We leggen uit hoe module, tanden en hartafstand met elkaar verbonden zijn.

Bij projecten die we bij PTSMAKE doen, is de hartafstand een kritische maat. Wanneer we een tandwielkast CNC bewerken, dicteert deze waarde de exacte locaties voor de lagerboringen.

Elke afwijking veroorzaakt problemen. Een te grote afstand veroorzaakt overmatige speling en lawaai. Een te kleine afstand veroorzaakt vastlopen en snelle slijtage. De precisie van de behuizing heeft een directe invloed op de tandwielprestaties.

| Factor | Gevolg van een onjuiste middenafstand |

|---|---|

| Te groot | Verhoogde speling, lawaai, mogelijk overslaan van tanden. |

| Te klein | Vastgelopen tandwielen, overmatige slijtage, hoge wrijving. |

De fysieke lay-out van het hele systeem hangt af van deze waarde. Het beïnvloedt de grootte van de behuizing, de plaatsing van de lagers en het uiteindelijke assemblageproces.

De hartafstand is de ruimte tussen twee tandwielassen. Deze wordt berekend op basis van de steekdiameters. Deze meting vormt de basis voor de lay-out van de tandwielkast en zorgt ervoor dat de tandwielen correct en efficiënt in elkaar grijpen.

Wat bepaalt de breedte (b) van de voorkant van een tandwiel?

De slagvlakbreedte, aangeduid als 'b', is een kritieke tandwielparameter. Het lijkt eenvoudig, maar heeft een enorme impact. Het is de lengte van de tand parallel aan de as van het tandwiel.

Zie het als de dikte van het tandwiel van voor naar achter. Een bredere voorkant betekent meer materiaal.

Waarom de breedte van het gezicht belangrijk is

Deze afmeting heeft direct te maken met sterkte. Het bepaalt hoeveel koppel een tandwiel aankan. Het beïnvloedt ook hoe de belasting wordt verdeeld over het tandoppervlak. Het is van fundamenteel belang om dit soort tandwielparameters te begrijpen.

| Functie | Smalle gezichtsbreedte | Breedte breed gezicht |

|---|---|---|

| Koppelcapaciteit | Onder | Hoger |

| Belastingverdeling | Meer geconcentreerd | Meer verspreid |

| Materiële kosten | Onder | Hoger |

Een breder tandwiel is over het algemeen sterker. Maar het is niet altijd beter. De optimale breedte hangt af van de specifieke toepassing.

Koppelcapaciteit en belastingsverdeling

De belangrijkste taak van een tandwiel is het overbrengen van koppel. De breedte van de voorkant staat hierbij centraal. Een bredere voorkant zorgt voor een groter contactoppervlak voor de tanden. Hierdoor kan het tandwiel hogere belastingen aan zonder defect te raken. Het is een eenvoudige relatie.

Dit grotere oppervlak verbetert ook de verdeling van de belasting. In plaats van de kracht op een klein punt te concentreren, wordt de belasting over de lengte van de tand verdeeld. Dit vermindert de spanning op het materiaal aanzienlijk. Een breder oppervlak verlaagt effectief de Hertziaanse contactspanning8 op het tandoppervlak.

De nadelen van een breder gezicht

Een bredere gezichtsbreedte is echter geen universele oplossing. Het brengt uitdagingen met zich mee. De belangrijkste is uitlijningsgevoeligheid. Als brede tandwielen niet perfect zijn uitgelijnd, concentreert de belasting zich op één rand. Dit veroorzaakt ongelijkmatige slijtage en kan leiden tot voortijdig falen.

Bij PTSMAKE zorgt onze CNC-bewerking voor een perfecte uitlijning. We helpen klanten de juiste balans te vinden. Het gaat om het maximaliseren van sterkte zonder afbreuk te doen aan betrouwbaarheid vanwege productiebeperkingen.

| Ontwerpfactor | Invloed van het vergroten van de breedte van de voorkant |

|---|---|

| Koppeloverdracht | Verhoogt de capaciteit |

| Buigsterkte | Verhoogt |

| Gevoeligheid uitlijning | Verhoogt het risico op randbelasting |

| Productiekosten | Stijgingen door meer materiaal |

De breedte van de voorkant (b) is de lengte van de tandwieltand. Het is direct gekoppeld aan de koppelcapaciteit en de lastverdeling van een tandwiel. Een bredere voorkant verhoogt de sterkte, maar vereist een nauwkeurigere uitlijning, een belangrijke overweging in toepassingen met hoge prestaties.

Wat is profielverschuiving (of addendumwijziging)?

Profielverschuiving is een belangrijke ontwerptechniek voor tandwielen. Hierbij wordt het snijgereedschap opzettelijk verplaatst. Deze verplaatsing is relatief ten opzichte van het middelpunt van het tandwiel.

Deze aanpassing is niet willekeurig. Het is een berekende aanpassing. We noemen de hoeveelheid verschuiving de "profielverschuivingscoëfficiënt (x)".

Het belangrijkste doel is het oplossen van specifieke ontwerpproblemen. We gebruiken het om undercut te voorkomen bij kleine tandwielen. Het helpt ook om de middenafstand tussen twee tandwielen aan te passen.

Klanten vragen vaak: "Tandwielparameters?". (Wat zijn de parameters van een versnelling?). Profielverschuiving is een cruciale die de prestaties direct beïnvloedt.

| Doel | Beschrijving |

|---|---|

| Vermijd undercut | Voorkomt verzwakking van de tandbasis bij tandwielen met weinig tanden. |

| Centreerafstand aanpassen | Maakt niet-standaard hartafstanden mogelijk zonder de tandwielmaat te veranderen. |

Deze opzettelijke verplaatsing van het snijgereedschap is wat profielverschuiving definieert. Een positieve coëfficiënt (x > 0) betekent dat we het gereedschap weghalen van het middelpunt van de tandwielen. Dit resulteert in een dikkere, sterkere tandwortel. Het is de primaire methode om undercut te voorkomen bij tandwielen met weinig tanden.

Omgekeerd verplaatst een negatieve coëfficiënt (x < 0) het gereedschap dichter naar het midden. Dit zorgt voor een dunnere tand. We gebruiken meestal een negatieve verschuiving op het grootste tandwiel in een paar. Dit wordt gedaan om een specifieke, vaak kleinere, centrumafstand te bereiken.

Mijn ervaring bij PTSMAKE is dat het balanceren van deze verschuivingen cruciaal is. Een positieve verschuiving kan de tand versterken. Maar te veel kan leiden tot puntige tandpunten en verhoogde schuifwrijving. Het beïnvloedt de omgekruld profiel9.

De keuze van de coëfficiënt is een nauwkeurige berekening. Het heeft een directe invloed op de sterkte, de levensduur en het bedrijfsgeluid van de tandwielen. Het is een afweging die we voor elk project zorgvuldig maken.

| Type ploegendienst | Gereedschap Positie | Primair effect |

|---|---|---|

| Positief (+x) | Weg van het midden | Sterkere tandwortel, voorkomt undercut |

| Nul (x=0) | Standaard positie | Standaard tandwielprofiel |

| Negatief (-x) | Naar het midden bewogen | Dunnere tand, vermindert de hartafstand |

Profielverschuiving is een strategische verplaatsing van het tandwielsnijgereedschap. Het dient twee hoofddoelen. Het voorkomt ondersnijding van tanden in kleine tandwielen voor meer sterkte. Het zorgt ook voor flexibiliteit bij het aanpassen van de hartafstand van de tandwielset.

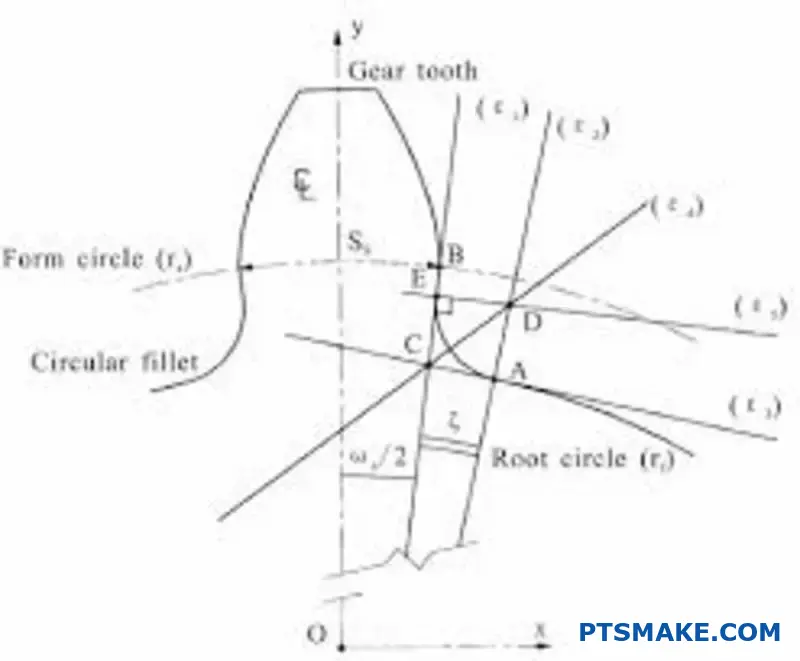

Wat is de hoofdafrondingsstraal (ρf) en wat is de betekenis ervan?

De grondvulling is de gebogen overgang aan de basis van een tandwieltand. Het is een kritisch ontwerpkenmerk. Het belangrijkste doel is om de spanningsconcentratie bij de tandwortel te verminderen.

De rol van de wortelhals

Zie het als een vloeiende hoek in plaats van een scherpe. Deze kromming verdeelt de krachten gelijkmatiger. Dit voorkomt dat er scheuren ontstaan. Als klanten vragen naar de belangrijkste tandwielparameters (Tandwielparameters), is de wortelhals altijd een van de belangrijkste overwegingen voor duurzaamheid.

| Functie | Stressniveau | Vermoeidheidsduur |

|---|---|---|

| Scherpe hoek | Hoog | Laag |

| Afgeronde filet | Laag | Hoog |

Een goed ontworpen vulstuk is cruciaal om te voorkomen dat de tand buigt door vermoeidheid. Het verlengt de levensduur van de tandwielen aanzienlijk.

Breuk door buigmoeheid voorkomen

De tandwortel is het meest kwetsbare gebied. Het ervaart de hoogste buigspanning tijdens het gebruik. Zonder vulstuk wordt deze spanning sterk geconcentreerd in de scherpe hoek. Dit is een primaire oorzaak van vermoeiingsbreuk.

Een grotere hoekradius betekent over het algemeen een lagere spanning. Er is echter een grens. Als de radius te groot is, kan deze interfereren met de passende tandwieltand. Dit veroorzaakt een probleem dat trochoïdale interferentie wordt genoemd. Het vinden van de optimale radius is een evenwichtsoefening.

In ons werk bij PTSMAKE maken we vaak gebruik van Finite Element Analysis (FEA). Dit helpt ons bij het simuleren en vinden van de perfecte afrondingsstraal. Het maximaliseert de sterkte zonder interferentie te veroorzaken. Deze zorgvuldige analyse vermindert de spanningsconcentratie10 bij de wortel.

Vijlstraal versus spanning

De relatie is duidelijk. Een grotere, gladdere fillet is beter voor de duurzaamheid. Op basis van onze tests is de impact aanzienlijk.

| Vijlstraal (ρf) | Relatieve stressconcentratie |

|---|---|

| Klein (Scherp) | 2.5x |

| Medium | 1.8x |

| Optimaal (groot) | 1.2x |

Dit laat zien waarom een nauwkeurige controle over de randradius tijdens CNC-bewerking zo belangrijk is. Het heeft een directe invloed op de betrouwbaarheid en prestaties van het tandwiel.

De wortelhals is niet zomaar een kleine curve. Het is een kritisch ontwerpelement dat de spanningsconcentratie aan de basis van de tand vermindert. Dit voorkomt direct vermoeiingsbreuk en garandeert de betrouwbaarheid van het tandwielsysteem op lange termijn.

Hoe verschillen de parameters van rechte, schuine en conische tandwielen fundamenteel van elkaar?

Alle tandwielen hebben dezelfde kernparameters, zoals module en steekdiameter, maar de fundamentele verschillen komen voort uit hun geometrie. Elk type voegt unieke parameters toe voor zijn specifieke functie.

Tandwielen met rechte vertanding zijn het eenvoudigst. Schuine en conische tandwielen introduceren cruciale hoekmaten. Deze toevoegingen zijn niet optioneel; ze bepalen hoe de tandwielen werken.

Het is belangrijk om te begrijpen wat de parameters van tandwielen (tandwielparameters) voor elk type zijn. Dit bepaalt hun toepassing en prestaties.

| Type versnelling | Sleutel Unieke Parameter | Doel |

|---|---|---|

| Tandwiel | Geen (rechte tanden) | Parallelle asaandrijving |

| Spiraalvormige tandwielen | Schroefhoek (β) | Soepelere, stillere werking |

| Kegelwiel | Kegelhoeken (pitch, wortel) | Schuine as Aandrijftechniek |

Laten we eens kijken waarom deze specifieke parameters nodig zijn. Rechte tandwielen hebben rechte tanden parallel aan de as van het tandwiel. Hun parameterset is de basis voor alle tandwieltypen. Het is eenvoudig en effectief voor parallelle assen.

Schuine tandwielen introduceren de spiraalhoek (β). Deze hoek is de reden voor hun soepelere en stillere werking. De schuine tanden grijpen geleidelijk in elkaar, niet allemaal tegelijk. Dit vermindert schokken en geluid. Deze hoek introduceert ook een axiale stuwkracht11 component, wat een belangrijke overweging is bij de lagerselectie.

Kegelwieloverbrengingen zijn ontworpen voor kruisende assen, meestal in een hoek van 90 graden. Hun kegelhoeken zijn essentieel. Deze hoeken bepalen de conische vorm van het tandwiel. Zonder de juiste kegelhoek zouden de tanden niet goed in elkaar grijpen. Ze zouden vastlopen of te veel speling hebben. Bij PTSMAKE benadrukken we altijd dat deze hoeken nauwkeurig moeten worden berekend om het systeem correct te laten functioneren.

| Parameter | Waarom het nodig is | Invloed op ontwerp |

|---|---|---|

| Schroefhoek (β) | Zorgt voor een geleidelijke betrokkenheid van de tanden. | Zorgt voor een soepelere krachtoverbrenging, maar ook voor axiale belasting. |

| Kegelhoeken | Laat het in elkaar grijpen van tandwielen op kruisende assen toe. | Definieert de basisvorm voor schuine overdracht. |

Kortom, rechte tandwielen zijn gebaseerd op basisparameters. Schuine tandwielen voegen de spiraalhoek toe voor soepelheid, terwijl conische tandwielen kegelhoeken gebruiken om kracht over te brengen tussen kruisende assen. Deze unieke parameters worden bepaald door hun kerngeometrie en beoogde toepassing.

Wat is het verband tussen module, aantal tanden en diameter?

Bij het ontwerpen van tandwielen zijn module, aantal tanden en diameter geen afzonderlijke keuzes. Ze vormen een team. Een wijziging in de ene heeft direct invloed op de andere. Deze relatie wordt bepaald door een fundamentele formule.

Het is essentieel om dit kernprincipe te begrijpen. Het voorkomt kostbare fouten en zorgt ervoor dat je tandwielen perfect in elkaar passen. Het is de basis van alle tandwielberekeningen.

Laten we deze eenvoudige maar krachtige verbinding eens onderzoeken.

De relatie komt neer op één eenvoudige formule. Het is de sleutel tot het ontsluiten van tandwielontwerp en een kernonderdeel van het begrijpen van tandwielparameters (wat zijn de parameters van een tandwiel).

De kernformule

De fundamentele vergelijking is:

Diameter steek (d) = module (m) × aantal tanden (Z)

Deze formule laat een direct verband zien. Als je twee willekeurige waarden weet, kun je altijd de derde vinden. Zo eenvoudig is het. Deze berekening geeft ons de Steek Diameter12een essentiële meting voor de functionaliteit van de versnelling.

Hoe ze elkaar beïnvloeden

Laten we dit eens in actie zien. Stel je voor dat we een vaste module van 2 hebben. Als we het aantal tanden veranderen, verandert direct de diameter.

| Module (m) | Aantal tanden (Z) | Diameter steek (d) |

|---|---|---|

| 2 | 20 | 40 mm |

| 2 | 40 | 80 mm |

| 2 | 60 | 120 mm |

Zoals je kunt zien, verdubbelt het verdubbelen van de tanden de diameter.

Wat nu als we een specifieke diameter nodig hebben, bijvoorbeeld 100 mm? We kunnen dit bereiken met verschillende combinaties van modules en tanden.

| Doel Diameter (d) | Module (m) | Aantal tanden (Z) |

|---|---|---|

| 100 mm | 2 | 50 |

| 100 mm | 4 | 25 |

| 100 mm | 5 | 20 |

Bij PTSMAKE gebruiken we dit principe dagelijks om oplossingen te ontwikkelen die voldoen aan precieze ruimtelijke en sterkte-eisen van onze klanten.

De relatie is duidelijk: module, aantal tanden en steekdiameter zijn onlosmakelijk met elkaar verbonden. Je kunt niet een van deze kernparameters veranderen zonder minstens een van de andere te beïnvloeden. Dit is een niet-onderhandelbare regel in mechanisch ontwerp.

Hoe beïnvloedt de drukhoek de tandsterkte en contactverhouding?

Het kiezen van de juiste drukhoek is een kritieke evenwichtsoefening bij het ontwerpen van tandwielen. Het is een fundamentele beslissing die de sterkte van de tanden direct inruilt voor een soepele werking.

De afweging begrijpen

Een grotere drukhoek, zoals 25°, creëert een bredere en robuustere tandbasis. Dit verbetert de sterkte en belastbaarheid.

Omgekeerd resulteert een kleinere hoek, zoals 14,5°, in een hogere contactverhouding. Dit betekent dat er meer tanden tegelijk worden ingeschakeld, wat leidt tot een soepelere en stillere krachtoverbrenging. De keuze hangt volledig af van de eisen van de toepassing. Vragen als Tandwielparameters (wat zijn de parameters van tandwielen) zijn hier essentieel.

| Drukhoek | Primair voordeel | Primair nadeel |

|---|---|---|

| Groter (bijv. 25°) | Hogere tandsterkte | Lagere contactratio (luidruchtiger) |

| Kleiner (bijv. 14,5°) | Hogere contactverhouding (soepeler) | Lagere tandsterkte |

Deze afweging beïnvloedt veel aspecten van de prestaties van de versnelling.

Grotere versus kleinere hoeken: Een diepere blik

In onze projecten bij PTSMAKE is de drukhoek een van de eerste parameters die we met klanten bevestigen. De gevolgen zijn aanzienlijk voor de productie en de uiteindelijke prestaties.

De kracht van een hoek van 25

Een grotere drukhoek creëert een tand met een dikke, sterke basis. Deze geometrie is uitstekend voor toepassingen met een hoog koppel en zware belastingen. Het vermindert de spanning op de tandwortel aanzienlijk.

Dit ontwerp is ook minder gevoelig voor onderbieding13 tijdens de productie. Hierbij verwijdert het snijgereedschap materiaal van de basis van de tand, waardoor deze verzwakt.

De gladheid van een hoek van 14,5°

Hoewel niet zo sterk, biedt een kleinere drukhoek een superieure soepelheid. Met een hogere contactratio wordt de belasting over meer tanden tegelijk verdeeld.

Dit resulteert in minder trillingen en een stillere werking. Deze tand heeft vaak de voorkeur voor precisie-instrumenten en toepassingen waarbij een laag geluidsniveau een kritische vereiste is. De tanden zijn echter dunner en buigen sneller onder spanning.

| Kenmerk | Grotere drukhoek (25°) | Kleinere drukhoek (14,5°) |

|---|---|---|

| Tandbasis | Breed en sterk | Smal en zwakker |

| Operatie | Kan luidruchtiger zijn | Stil en soepel |

| Beste gebruikscasus | Hoogbelaste industriële machines | Precisie-instrumenten, systemen met weinig ruis |

Het kiezen van een drukhoek is een cruciale afweging bij het ontwerp. Je moet de behoefte aan sterkte van de tanden en een hoge belastbaarheid afwegen tegen de eis voor een soepele, stille werking. De uiteindelijke beslissing berust altijd op de specifieke behoeften van uw toepassing.

Wat is het concept van een 'standaardversnelling' versus een 'aangepaste versnelling'?

Tandwielen kunnen worden onderverdeeld in twee hoofdtypen. Dit zijn standaard tandwielen en gemodificeerde tandwielen. Dit onderscheid is cruciaal bij het ontwerp en de productie.

Standaard tandwielen voldoen aan internationaal erkende parameters. Dit omvat een standaard drukhoek en nulprofielverschuiving. Ze vormen de basis voor het ontwerp van tandwielen.

Gewijzigde tandwielen wijken echter af van deze normen. We brengen deze wijzigingen aan om specifieke redenen. Dit zorgt ervoor dat het tandwielsysteem perfect werkt in zijn unieke toepassing.

Belangrijkste verschillen in een oogopslag

| Functie | Standaard versnelling | Aangepaste versnelling |

|---|---|---|

| Basis ontwerp | Volgt vastgestelde normen | Afwijkingen voor specifieke behoeften |

| Profiel verschuiving | Nul | Positief of negatief |

| Afstand tot midden | Standaard | Kan niet-standaard zijn |

| Toepassing | voor algemeen gebruik | Geoptimaliseerd voor prestaties |

Waarom we tandwielen aanpassen

Je vraagt je misschien af waarom we een perfect goed standaardontwerp zouden veranderen. De realiteit is dat echte toepassingen vaak unieke uitdagingen met zich meebrengen. Standaard tandwielen zijn een goed uitgangspunt, maar niet altijd de uiteindelijke oplossing.

Accommoderen van niet-standaard centrumafstanden

Een van de meest voorkomende redenen voor aanpassing is een niet-standaard hartafstand. Machinebehuizingen of bestaande componenten bepalen vaak de afstand tussen twee tandwielassen.

Als deze afstand niet overeenkomt met een standaard tandwielpaar, moeten we dit aanpassen. We gebruiken een profielverschuiving14 om ervoor te zorgen dat de tandwielen goed in elkaar grijpen zonder speling of bindingen. Dit is een veelvoorkomende aanpassing in ons werk bij PTSMAKE.

Prestaties optimaliseren

Aanpassing is ook een krachtig hulpmiddel voor het afstemmen van de prestaties. Door specifieke parameters aan te passen, kunnen we de eigenschappen van een tandwiel verbeteren. Wanneer klanten vragen naar de versnellingsparameters (wat zijn de parameters van een versnelling) die kunnen worden getuned, bespreken we vaak deze aanpassingen.

Hier zijn enkele veelvoorkomende optimalisatiedoelen die we tegenkomen:

| Optimalisatie Doel | Wijzigingsmethode | Voordeel |

|---|---|---|

| Kracht vergroten | Positieve profielverschuiving | Voorkomt ondersnijding, verdikt de tandwortel |

| Lawaai verminderen | Contactverhouding aanpassen | Zorgt voor een soepelere, stillere werking |

| Verbeter de levensduur | Balans specifiek schuiven | Verdeelt de belasting gelijkmatiger |

| Interferentie vermijden | Aanpassingen tipontlasting | Voorkomt botsing met tandpunten |

Deze op maat gemaakte veranderingen veranderen een standaardonderdeel in een hoogwaardig onderdeel dat perfect geschikt is voor zijn specifieke taak.

Kortom, standaard tandwielen zijn gebaseerd op universele specificaties. Aangepaste tandwielen zijn op maat gemaakte oplossingen. Ze houden rekening met praktische beperkingen zoals niet-standaard afstanden of de behoefte aan meer sterkte, een stillere werking en een langere levensduur in specifieke toepassingen.

Welke invloed hebben de parameters van helical tandwielen (spiraalhoek) op axiale stuwkracht?

De spiraalhoek in een tandwiel is een klassiek technisch compromis. Het is precies deze eigenschap die helicoïdale tandwielen hun soepele, stille werking geeft.

Deze schuine koppeling heeft echter een neveneffect. Het genereert een axiale drukkracht langs de as van het tandwiel. Deze kracht moet op de juiste manier worden beheerd.

Zonder de juiste ondersteuning kan deze stuwkracht aanzienlijke problemen veroorzaken in je assemblage. Het is een kritieke factor om te overwegen bij het ontwerp.

| Parameter | Positief effect | Negatief effect |

|---|---|---|

| Spiraalhoek | Soepelere, stillere werking | Genereert axiale stuwkracht |

Deze oorzaak-en-gevolgrelatie staat centraal bij het ontwerpen van rechte tandwielen. We moeten rekening houden met beide kanten van de vergelijking.

De oorsprong van axiale stuwkracht

Wanneer de tanden van een schuin tandwiel in elkaar grijpen, wordt de kracht niet loodrecht op de as van de as uitgeoefend, zoals bij een rechte tandwieloverbrenging. De hoek van de tanden verdeelt de totale resulterende kracht15 in twee hoofdcomponenten.

De ene is de tangentiële kracht, die het koppel overbrengt. De andere is de axiale kracht, of stuwkracht, die het tandwiel zijwaarts langs de as duwt. Een grotere spiraalhoek betekent een grotere axiale stuwkrachtcomponent.

Axiale stuwkracht beheren met lagers

Deze axiale belasting moet worden ondersteund om uitlijnfouten en defecten aan de tandwielen te voorkomen. Hier worden lagers kritisch.

Je kunt niet zomaar standaard radiale lagers gebruiken. Je hebt lagers nodig die ontworpen zijn om axiale belastingen aan te kunnen, zoals:

- Kegellagers

- Hoekcontactkogellagers

- Speciale druklagers

Bij onze projecten bij PTSMAKE is de keuze van het juiste lagersysteem een belangrijk onderdeel van het ontwerpadvies. Het voegt complexiteit en kosten toe, maar is niet onderhandelbaar voor betrouwbaarheid.

De visgraat-tuigoplossing

Er is een slim ontwerp dat dit probleem elimineert: het visgraat tandwiel. Zie het als twee spiraalvormige tandwielen, één rechts en één links, aan elkaar gekoppeld.

De tegengestelde schroefhoeken genereren gelijke en tegengestelde axiale stuwkrachten. Deze krachten heffen elkaar intern in het tandwiel op.

| Functie | Spiraalvormige tandwielen | Visgraat |

|---|---|---|

| Axiale stuwkracht | Aanwezig | Zelfannulerend |

| Lagerbehoeften | Druklagers vereist | Eenvoudiger Lagers OK |

| Productie | Eenvoudiger | Complexer en duurder |

Deze elegante oplossing vereenvoudigt de lagervereisten, maar maakt de productie van het tandwiel zelf moeilijker.

Het voordeel van de spiraalhoek, een soepele werking, gaat ten koste van de axiale stuwkracht. Deze kracht moet worden beheerd door specifieke lagers, waardoor de complexiteit toeneemt. Visgraat tandwielen bieden een geïntegreerde oplossing door deze stuwkracht intern op te heffen.

Wat is de contactratio en welke parameters beïnvloeden deze?

De contactratio is een kritieke tandwielparameter. Het vertelt je het gemiddelde aantal tanden dat op een bepaald moment contact maakt. Beschouw het als een maat voor de overlap in het contact.

Voor een soepele, continue krachtoverbrenging moet dit getal altijd groter zijn dan één. Verschillende ontwerpkeuzes beïnvloeden deze cruciale verhouding. Het is belangrijk om te begrijpen wat deze parameters van een tandwiel zijn.

Belangrijkste factoren die de contactratio beïnvloeden

Hieronder staan de belangrijkste factoren waarmee we bij PTSMAKE rekening houden in onze ontwerpen. Elke factor kan worden aangepast om de gewenste prestaties voor onze klanten te bereiken.

| Parameter | Algemeen effect op contactverhouding |

|---|---|

| Drukhoek | Een kleinere hoek maakt het meestal groter. |

| Bijlage | Een groter addendum vergroot het. |

| Profiel verschuiving | Een positieve verschuiving verhoogt het vaak. |

Een hogere contactratio is bijna altijd beter. Bij de meeste toepassingen streven we naar een waarde boven de 1,2. Waarom? Omdat dit ervoor zorgt dat een nieuw paar tanden aangrijpt voordat het vorige paar loskomt.

Deze overlapping is het geheim voor een soepele en stille werking van tandwielen. Het elimineert momenten van enkelvoudig tandcontact, die koppelfluctuaties, trillingen en geluid kunnen veroorzaken. Het verdeelt de belasting over meer tanden.

De rol van de drukhoek

Een kleinere drukhoek, zoals 14,5°, creëert een langere contactlijn in vergelijking met een hoek van 20°. Dit langere pad verhoogt direct de contactratio en bevordert een soepeler maasvorming. Het kan echter resulteren in een zwakkere tandbasis.

Addendum en profielverschuiving

Door het addendum (de hoogte van de tand boven de steekcirkel) te verhogen, wordt de tandpunt verlengd. Hierdoor wordt de lengte van het contactpad16. Een positieve profielverschuiving bereikt een soortgelijk effect, waarbij het tandprofiel naar buiten wordt verplaatst.

In eerdere projecten bij PTSMAKE hebben we deze parameters zorgvuldig tegen elkaar afgewogen. We optimaliseren voor een hoge contactratio met behoud van tandsterkte en het vermijden van interferentie.

| Contact Verhouding | Prestatiekenmerk |

|---|---|

| < 1.0 | Onaanvaardbaar; intermitterend contact |

| 1.0 - 1.2 | Aanvaardbaar, maar kan wat ruis hebben |

| > 1.2 | Wenselijk; soepele en stille werking |

| > 2.0 | Hoge prestaties; zeer soepel (spiraalvormig) |

De contactratio is een belangrijke maatstaf voor tandwielprestaties. Het bepaalt de soepelheid van de werking. Het wordt direct beïnvloed door ontwerpparameters zoals drukhoek, addendum en profielverschuiving. Een verhouding groter dan 1,2 is ideaal voor het minimaliseren van geluid en trillingen.

Hoe zijn wormwielparameters (lood, loodhoek) uniek?

Als klanten vragen "wat zijn de tandwielparameters?", denken ze meestal aan rechte of schuine tandwielen. Maar wormwieloverbrengingen hebben een unieke taal. Hun belangrijkste parameters zijn voorsprong en uitloophoek, niet spoed.

Deze twee eigenschappen bepalen alles. Ze bepalen de hoge reductieverhouding en de specifieke beweging van het tandwiel. Inzicht hierin is cruciaal voor een goed ontwerp.

Parameters rechte tandwielkast versus wormwielkast

Hier is een snelle vergelijking:

| Parameter Type | Recht/Helisch tandwiel | Wormwiel |

|---|---|---|

| Primaire metriek | Spoed (Diametraal/Module) | Lood |

| Hoek metrisch | Drukhoek | Loodhoek |

| Verhoudingsbestuurder | Verhouding aantal tanden | Lood & Start |

Door dit verschil bereiken wormaandrijvingen verhoudingen van 50:1 of meer, iets wat onmogelijk is voor een enkel tandwielpaar.

Diep duiken in lood en loodhoek

In tegenstelling tot rechte tandwielen die voornamelijk rollen, werken wormwieloverbrengingen met een unieke glijdende actie. Dit is waar voorsprong en uitloophoek zo belangrijk worden. Bij PTSMAKE besteden we veel aandacht aan deze parameters tijdens de ontwerpfase.

Wat is lood?

Spoed is de axiale afstand die de wormschroefdraad in één volledige omwenteling aflegt. Het is niet hetzelfde als spoed.

Je kunt lood berekenen met deze eenvoudige formule:

Lood = assteek × aantal aanzetten

Een worm kan meerdere draden of "starts" hebben. Meer starts betekent een grotere voorsprong en een lagere overbrengingsverhouding.

De rol van de Lead Angle

De uitloophoek is de hoek tussen de spiraal van de wormdraad en een vlak loodrecht op de as van de worm.

Een kleine voorloophoek (meestal minder dan 10 graden) resulteert in een hoge overbrengingsverhouding. Deze geometrie verhoogt ook de wrijving en de kans op zelfblokkering. Deze beweging creëert aanzienlijke schuifsnelheid17die de efficiëntie en materiaalkeuze beïnvloedt.

Hoge ratio's definiëren

De unieke combinatie van een kleine voorsprong en een worm met één aanloop zorgt voor een enorme snelheidsreductie. De overbrengingsverhouding heeft niet alleen te maken met het aantal tanden, maar is een functie van de geometrie van de worm.

| Worm begint | Loodhoek | Typisch verhoudingsbereik |

|---|---|---|

| Enkel | Laag | 40:1 tot 100:1+ |

| Dubbel | Medium | 20:1 tot 50:1 |

| Meervoudig | Hoog | 5:1 tot 30:1 |

Zoals je kunt zien, heeft het aantal starts een directe invloed op de uitloophoek en de resulterende overbrengingsverhouding.

Lood en loodhoek zijn de bepalende parameters van wormwieloverbrengingen. Ze vervangen het concept van spoed dat in rechte tandwielen wordt gebruikt en zijn rechtstreeks verantwoordelijk voor de hoge reductieverhoudingen en de unieke glijbeweging die kenmerkend is voor wormaandrijvingen.

Wat is de wisselwerking tussen de breedte van de voorkant en het draagvermogen?

Op het eerste gezicht lijkt de logica eenvoudig. Een breder tandwiel zou meer belasting moeten kunnen dragen. Dit is over het algemeen waar. Het biedt een groter contactoppervlak voor de tanden om in te grijpen.

Dit is echter niet het volledige plaatje. De relatie is complexer. Een bredere voorkant brengt nieuwe uitdagingen met zich mee die de tandwielprestaties en levensduur kunnen beïnvloeden.

Het tweesnijdende zwaard

Een bredere voorkant verhoogt de theoretische belastbaarheid. Maar het maakt het tandwielsysteem ook veel gevoeliger voor uitlijnfouten. Zelfs kleine fouten kunnen grote problemen veroorzaken.

| Aspect | Bredere gezichtsbreedte | Smallere gezichtsbreedte |

|---|---|---|

| Laadvermogen | Hoger | Onder |

| Scheefstand | Gevoeliger | Minder gevoelig |

| Belastingverdeling | Gevoelig voor oneffenheden | Meer uniform |

| Productie | Strengere toleranties nodig | Meer vergevingsgezind |

Deze gevoeligheid kan de voordelen van een breder ontwerp tenietdoen.

De cruciale rol van afstemming

Een perfecte uitlijning is zeldzaam in de praktijk. Asdoorbuiging, lagerslijtage en toleranties van de behuizing dragen allemaal bij aan kleine uitlijnfouten.

Bij een breed tandvlak zorgen deze kleine fouten ervoor dat de belasting zich concentreert op één rand van de tand. Dit creëert intense drukpunten in plaats van de belasting gelijkmatig over het oppervlak te verdelen. Deze ongelijkmatige belastingsconcentratie18 leidt tot vroegtijdige slijtage, putjes en zelfs tandbreuk.

De balans vinden: Verhouding breedte/diameter

Om deze afweging te kunnen maken, gebruiken ingenieurs de verhouding tussen de breedte van de voorkant en de diameter. Deze verhouding biedt een richtlijn voor het ontwerpen van stabiele en betrouwbare tandwielen. Als klanten ons vragen 'Bepalen tandwielparameters de prestaties?', dan is deze verhouding een belangrijk onderdeel van onze discussie.

Bij PTSMAKE werken we samen met klanten om de optimale balans te vinden. Onze precisiebewerking zorgt ervoor dat de uitlijning en profielnauwkeurigheid behouden blijven, zodat de voordelen van de gekozen kopbreedte maximaal zijn.

Een gebruikelijke vuistregel is om deze verhouding binnen een bepaald bereik te houden voor een goede verdeling van de belasting.

| Type versnelling | Typische verhouding (vlakbreedte / steekdiameter) |

|---|---|

| Tandwielen | 0,8 tot 1,2 |

| Rechte tandwielen | Tot 2,0 |

| Tandwielen | ~0,3 (van kegelafstand) |

Door je aan deze richtlijnen te houden, voorkom je de negatieve effecten van een verkeerde uitlijning.

Een bredere voorkant kan de belastbaarheid vergroten, maar vereist een hogere nauwkeurigheid. Het verhoogt de gevoeligheid voor verkeerde uitlijning, wat kan leiden tot een ongelijkmatige verdeling van de belasting en vroegtijdig falen. De verhouding tussen aanzichtbreedte en diameter is een cruciale ontwerprichtlijn voor balans.

Hoe werkt profielverschuiving samen met hartafstand en speling?

Profielverschuiving is meer dan een theoretisch concept. Het is een krachtig hulpmiddel dat we gebruiken bij het ontwerpen van tandwielen in de praktijk. Het legt een direct verband tussen tandgeometrie en de uiteindelijke assemblage.

Met deze aanpassing kunnen we echte technische problemen oplossen. We kunnen aanpassen hoe tandwielen in elkaar passen en samen presteren.

De kernrelatie

Een belangrijke toepassing is het aanpassen van de middenafstand. Een positieve totale verschuiving duwt de tandwielen verder uit elkaar. Een negatieve totale verschuiving brengt ze dichter bij elkaar. Dit principe is fundamenteel.

| Type ploegendienst | Effect op hartafstand |

|---|---|

| Positief | Verhoogt |

| Negatief | Vermindert |

| Nul | Standaard |

Deze controle is essentieel voor aangepaste toepassingen.

Bij het ontwerpen van tandwielen is het cruciaal om te weten wat de parameters van een tandwiel zijn. Profielverschuiving is een van de meest veelzijdige parameters. Het biedt een elegante oplossing voor niet-standaard montageafstanden.

Aanpassen aan beperkingen in de echte wereld

Stel je voor dat je tandwielen in een bestaande behuizing moet monteren. De montagepunten zitten vast en niet op een standaardafstand. Hier is profielverschuiving essentieel.

Door een berekende positieve of negatieve verschuiving toe te passen, passen we de tandwielen aan. Hierdoor passen ze perfect op die specifieke, niet-standaard afstand. Bij PTSMAKE gebruiken we deze techniek vaak voor vervangingsonderdelen.

Deze methode voorkomt dat hele samenstellingen opnieuw moeten worden ontworpen. Dit bespaart tijd en aanzienlijke kosten voor onze klanten.

Fijnafstelling van speling

Profielverschuiving is ook mijn methode om speling te controleren. Een positieve verschuiving vergroot de operationele steekdiameter. Deze actie vergroot natuurlijk de ruimte, of speling, tussen de tanden die in elkaar grijpen.

Omgekeerd vermindert een negatieve verschuiving de speling. Deze precisie is cruciaal in toepassingen die een minimale speling vereisen. De addendum wijzigingscoëfficiënt19 is de factor die we aanpassen om dit te bereiken.

De relatie kan als volgt worden samengevat:

| Totale profielverschuiving | Afstand tot midden | Tegenreactie |

|---|---|---|

| Positief | Verhoogt | Verhoogt |

| Negatief | Vermindert | Vermindert |

Op basis van onze testresultaten is deze mogelijkheid tot fijnafstelling onmisbaar voor systemen met hoge precisie. Het zorgt voor optimale prestaties en verminderde slijtage na verloop van tijd.

Profielverschuiving is een praktisch hulpmiddel voor het afstellen van tandwielsamenstellingen. Het wijzigt direct de hartafstand en maakt een nauwkeurige spelingregeling mogelijk, waardoor veel voorkomende problemen met niet-standaard montage en prestatievereisten worden opgelost.

Wat is het systeem van nauwkeurigheidsklassen voor tandwielen (bijv. ISO, AGMA)?

De nauwkeurigheidsklassen van tandwielen zijn een belangrijk classificatiesysteem. Ze categoriseren tandwielen op basis van hun productienauwkeurigheid. Dit zorgt voor consistente kwaliteit en prestaties in verschillende batches.

Deze normen, zoals ISO 1328 en AGMA 2015, zijn niet willekeurig. Ze definiëren specifieke toegestane fouten voor kritieke tandwielparameters.

Ze stellen bijvoorbeeld grenzen aan de steekafwijking en de profielfout. De keuze van de kwaliteit is cruciaal. Deze wordt bepaald door factoren zoals operationele snelheid en aanvaardbare geluidsniveaus voor de uiteindelijke toepassing.

Het basisidee is eenvoudig. Een lager nummer, zoals ISO 4 of AGMA Q13, betekent een hogere nauwkeurigheid. Een hoger nummer, zoals ISO 12 of AGMA Q6, geeft een lager precisieniveau aan.

Deze precisie wordt afgemeten aan specifieke geometrische toleranties. De normen bevatten gedetailleerde grafieken die de parameters van een tandwiel en hun aanvaardbare grenzen voor elke nauwkeurigheidsklasse definiëren.

Hier zijn enkele belangrijke parameters die door deze standaarden worden gecontroleerd:

| Parameter | Beschrijving | Invloed op prestaties |

|---|---|---|

| Afwijking pitch | De fout in de afstand tussen aangrenzende tanden. | Heeft invloed op de operationele soepelheid en geluidsniveaus. |

| Profiel fout | De afwijking van de ideale omgekrulde tandvorm. | Beïnvloedt slijtagepatronen en belastingsverdeling. |

| Helixafwijking | De fout in de hoek van het tandwieltandspoor. | Beïnvloedt het tandcontact en de totale belastbaarheid. |

| Uitloop | De excentriciteit van de tandwieltanden ten opzichte van de as. | Veroorzaakt trillingen en kan leiden tot ongelijkmatige slijtage. |

De juiste kwaliteit kiezen is een cruciale ontwerpbeslissing. Toepassingen met hoge snelheden, zoals die in autotransmissies of robotica, vereisen hoognauwkeurige kwaliteiten. Dit minimaliseert trillingen, lawaai en vroegtijdige slijtage. Een lichte cumulatieve pitch afwijking20 kan aanzienlijke problemen veroorzaken bij hoge toerentallen.

Daarentegen kan een niet-kritisch mechanisme met lage snelheid, zoals een handbediende zwengel, perfect functioneren met een lagere, meer kosteneffectieve kwaliteit. Bij PTSMAKE begeleiden we klanten bij het kiezen van de optimale kwaliteit om de prestatie-eisen in balans te brengen met hun budget.

Nauwkeurigheidsklassen voor tandwielen classificeren de fabricageprecisie door toleranties vast te stellen voor parameters zoals steek- en profielfouten. De juiste klasse wordt bepaald door de specifieke behoeften van de toepassing, met name de operationele snelheid, belasting en geluidsbeperkingen, om optimale prestaties en kosteneffectiviteit te garanderen.

Hoe selecteer je de eerste module voor een nieuw ontwerp?

Het kiezen van de juiste initiële module is een kritieke eerste stap. Het heeft een directe invloed op de sterkte, grootte en algemene prestaties van de versnelling. Een te kleine module zal falen. Een te grote voegt onnodig gewicht en kosten toe.

De kern van het proces is een balans. Je moet het vereiste koppel afwegen tegen de sterkte van het materiaal. Deze eerste berekening vormt een solide basis voor je hele tandwielontwerp. Het helpt kostbare herontwerpen later te voorkomen.

Een praktische methode

Het proces begint met de belangrijkste tandwielparameters: koppel en materiaalsterkte. Deze getallen zijn het uitgangspunt voor al het andere.

| Stap | Actie | Doel |

|---|---|---|

| 1 | Koppel definiëren | Weet wat de maximale belasting is die de uitrusting aankan. |

| 2 | Selecteer materiaal | Kies op basis van sterkte, slijtage en kosten. |

| 3 | Stress berekenen | Bepaal de vereiste tandsterkte. |

| 4 | Standaardiseren | Selecteer de dichtstbijzijnde standaardmodule. |

Deze systematische aanpak zorgt ervoor dat je uitrusting zijn werk kan doen zonder defecten.

In de berekening duiken

Een praktische methode begint met voorlopige spanningsberekeningen. Bij PTSMAKE beginnen we vaak met formules zoals die van Lewis of AGMA. Deze helpen bij het schatten van de krachten die werken op een enkele tandwieltand.

Buigspanningsanalyse

Eerst analyseren we de buigspanning. Deze berekening bepaalt of een tand zal afbreken bij de wortel onder belasting. Je gebruikt het koppel en de tandwielgeometrie als invoer. Het resultaat geeft aan hoe groot de tand minimaal moet zijn. Dit geeft je een voorlopige modulewaarde.

Contactspanningsanalyse

Vervolgens kijken we naar de duurzaamheid van het oppervlak. De kracht tussen de tanden kan na verloop van tijd putjes of slijtage veroorzaken. De analyse van contactspanning21 is cruciaal voor tandwielen die lang moeten meegaan. Het zorgt ervoor dat het tandoppervlak niet vervormt of voortijdig defect raakt.

Van berekening tot standaardisatie

Deze berekeningen geven je een vereiste module, zoals 2,37 mm. Je kunt echter niet eenvoudig een module van 2,37 mm op maat maken. Je moet afronden naar de dichtstbijzijnde standaardwaarde, zoals 2,5 mm.

| Berekende module | Standaard module keuze | Reden |

|---|---|---|

| 1,15 mm | 1,25 mm | Rond af naar boven voor een veiligheidsmarge. |

| 2,37 mm | 2,50 mm | Standaard voor maakbaarheid. |

| 3,89 mm | 4,00 mm | Zorgt voor sterkte en beschikbaarheid. |

Kiezen voor een standaardmodule vereenvoudigt de productie en verlaagt de kosten. Het zorgt ervoor dat u gemakkelijk snijgereedschap en inspectiemallen kunt kopen. Dit is een belangrijke stap in ons productiegerichte ontwerpproces.

Om een initiële module te selecteren, begin je met het koppel en de materiaalsterkte. Voer voorlopige spanningsberekeningen uit om een vereiste module te vinden. Rond deze waarde ten slotte af naar de dichtstbijzijnde standaardmodule om de produceerbaarheid en betrouwbaarheid van uw ontwerp te garanderen.

Hoe kies je tussen een standaard en een grotere drukhoek?

Het kiezen van de drukhoek van je uitrusting voelt als een grote beslissing. Maar het is eenvoudiger dan je denkt. Meestal is de standaard 20° de perfecte keuze. Het biedt een geweldige balans van prestaties.

Sommige ontwerpen hebben echter meer nodig. Als je het koppel moet maximaliseren in een kleine ruimte, is een grotere hoek beter. Dit is een veelvoorkomende uitdaging als je alle tandwielparameters in beschouwing neemt (Tandwielparameters). Laten we eens kijken naar een eenvoudig raamwerk.

| Drukhoek | Primair gebruik | Belangrijke afweging |

|---|---|---|

| 20° (standaard) | Algemene toepassingen | Evenwichtige prestaties |

| 25° (groter) | Hoog koppel, compacte ontwerpen | Meer lawaai |

Beschouw 20° als je standaardinstelling. Verander dit alleen als je een specifieke, dwingende reden hebt.

Een diepere duik in de beslissing

Laten we eens kijken naar het "waarom" achter deze keuze. De drukhoek heeft een directe invloed op de vorm van de tandwieltand. Een grotere drukhoek, zoals 25°, resulteert in een bredere, kortere tand.

Sterkere tanden, hogere capaciteit

Deze bredere basis maakt de tand inherent sterker. Hij kan meer kracht aan zonder te breken. Daarom is deze tand ideaal voor toepassingen die een hoge koppeloverdracht vereisen. In eerdere projecten bij PTSMAKE hebben we hoeken van 25° gebruikt voor zware robotarmen.

Een grotere hoek helpt ook een veelvoorkomend probleem te voorkomen. Het vermindert het risico op onderbieding22 op tandwielen met een laag aantal tanden, wat het tandwiel kan verzwakken.

De nadelen

Maar deze sterkte heeft een prijs. Een grotere drukhoek verhoogt de radiale belasting op de lagers. Je lagers moeten robuust genoeg zijn om deze extra kracht aan te kunnen. Het kan ook leiden tot een iets lagere contactratio, wat kan resulteren in meer bedrijfsgeluid.

Hier is een meer gedetailleerde vergelijking:

| Functie | 20° Drukhoek | 25° Drukhoek |

|---|---|---|

| Koppelcapaciteit | Goed | Uitstekend |

| Sterke tanden | Standaard | Hoger |

| Lagerbelasting | Onder | Hoger |

| Geluidsniveau | Stiller | Mogelijk luidruchtiger |

| Contact Verhouding | Hoger | Onder |

Uw keuze hangt af van welke van deze factoren het meest kritisch zijn voor uw specifieke toepassing.

Kortom, de drukhoek van 20° is niet voor niets de industriestandaard. Kies alleen voor een grotere hoek van 25° als de behoefte aan een hogere koppelcapaciteit en tandsterkte in een compacte ruimte zwaarder weegt dan de kans op meer geluid en lagerbelasting.

Hoe optimaliseer je de versnellingsparameters om het transmissieruis te verminderen?

Het verminderen van tandwielgeluid gaat niet over één wondermiddel. Het gaat om het combineren van verschillende versnellingsparameters. Elke parameter speelt een rol.

Een succesvol geluidsarm ontwerp integreert deze elementen. Het is een holistische benadering die we bij PTSMAKE vaak gebruiken voor onze klanten.

Hoge contactverhouding

Een hogere contactverhouding betekent dat er meer tanden tegelijk worden ingeschakeld. Dit verdeelt de belasting en zorgt voor een soepele krachtoverbrenging. We bereiken dit vaak met rechte tandwielen.

Nauwkeurigheidsgraad

Precisie is onontbeerlijk voor een stille werking. Een hogere nauwkeurigheidsgraad, zoals ISO 5 of beter, zorgt ervoor dat de tanden perfect in elkaar grijpen. Dit vermindert schokken en trillingen.

Aanpassingen tandprofiel

Zelfs met een hoge nauwkeurigheid zijn aanpassingen belangrijk. Afrondingen en tipontlasting compenseren uitlijnfouten en doorbuigingen onder belasting.

| Parameter | Primair doel voor geluidsreductie |

|---|---|

| Contact Verhouding | Soepele vermogensoverdracht, belastingsverdeling |

| Nauwkeurigheidsgraad | Minimaliseer schokken en trillingen |

| Profiel wijzigen | Compenseren voor werkelijke doorbuigingen |

Een echt geoptimaliseerde tandwielset combineert meerdere parameters. Alleen een hoge nauwkeurigheid selecteren is niet genoeg. Bij eerdere projecten hebben we gezien dat zeer nauwkeurige tandwielen de geluidstest niet doorstaan. Dit gebeurt als er geen rekening wordt gehouden met asdoorbuiging onder belasting.

De rol van tandmodificaties

Dit is waar tandprofielmodificaties schitteren.

Kronen en tipontlasting

Door kroonvorming wordt het tandvlak licht gebogen. Dit voorkomt dat de tandranden ingraven wanneer de schacht buigt. Tip relief verwijdert een kleine hoeveelheid materiaal aan de tandpunt. Dit vergemakkelijkt het in en uit elkaar zetten van de tand. Deze aanpassingen zijn cruciaal voor het minimaliseren van Overdrachtsfout23.

Parameters combineren voor succes

Onze aanpak bestaat vaak uit het gebruik van rechte tandwielen. Deze hebben van nature een hoge contactverhouding. Vervolgens specificeren we een hoge nauwkeurigheidsklasse. Tot slot passen we nauwkeurige tandprofielaanpassingen toe.

Volgens onze tests is deze combinatie ongelooflijk effectief. Het zorgt voor een soepele, continue maasbeweging.

De onderstaande tabel toont een vereenvoudigde vergelijking.

| Type versnelling | Typische contactverhouding | Geluidsniveau | Veelvoorkomende wijzigingen |

|---|---|---|---|

| Standaard Spur | 1.2 - 1.6 | Matig | Tip verlichting |

| Spiraalvormig | > 2.0 | Laag | Kuif- en tipontlasting |

Deze geïntegreerde strategie zorgt ervoor dat tandwielen stil lopen. Ze zijn ook duurzamer omdat spanningsconcentraties geminimaliseerd worden. Dit is een kernprincipe in onze CNC-bewerkings- en vormservices.

Stille tandwielen vereisen een holistische benadering. Het gaat om de combinatie van hoge contactverhoudingen, nauwkeurige fabricage en specifieke tandmodificaties. Deze elementen moeten samenwerken om trillingen bij de bron te minimaliseren.

Hoe veranderen tandwielparameters bij het ontwerpen voor kunststof vs. staal?

Als je voor het ontwerpen van tandwielen overschakelt van staal naar kunststof, kun je niet dezelfde blauwdruk gebruiken. De materiaaleigenschappen zijn fundamenteel anders. Dit vereist aanzienlijke wijzigingen in de belangrijkste tandwielparameters.

We moeten het ontwerp aanpassen om de lagere sterkte en de grotere thermische uitzetting van kunststof te compenseren. Laten we eens kijken naar de meest kritieke veranderingen.

Belangrijke parameteraanpassingen

Het is essentieel om te begrijpen welke tandwielparameters je moet aanpassen. De belangrijkste zijn module, drukhoek en speling. Elke parameter speelt een rol in de betrouwbaarheid van de tandwieloverbrenging.

| Parameter | Ontwerp stalen tandwielen | Plastic tandwielontwerp |

|---|---|---|

| Module | Meestal kleiner | Moet groter zijn |

| Drukhoek | Standaard (bijv. 20°) | Vaak groter (bijv. 25°) |

| Tegenreactie | Strengere tolerantie | Vereist meer vrije ruimte |

Waarom kunststof tandwielen verschillende parameters nodig hebben

De belangrijkste reden voor deze veranderingen ligt in de fysieke eigenschappen van het materiaal. Kunststof is niet zo sterk of stabiel als staal.

Grotere module voor kracht

Kunststof heeft een veel lagere treksterkte dan staal. Om dit te compenseren, vergroten we de tandwielmodule. Een grotere module resulteert in grotere, dikkere tanden.

Deze grotere tanden kunnen meer spanning aan. Ze verdelen de belasting over een groter gebied, waardoor vroegtijdig falen wordt voorkomen. Dit is een eenvoudige maar effectieve oplossing.

Grotere drukhoek

Een grotere drukhoek, vaak 25° in plaats van de standaard 20°, helpt ook. Het creëert een bredere en sterkere tandbasis. Dit ontwerp vermindert de kans op doorbuigen of breken van de tanden onder belasting. Het is een gebruikelijke aanpassing die we bij PTSMAKE maken voor robuuste kunststof tandwielsystemen.

Verhoogd verzet tegen uitbreiding

Kunststoffen zetten uit en krimpen aanzienlijk bij temperatuurveranderingen. Ze kunnen ook opzwellen in vochtige omgevingen door hygroscopische uitzetting24. Deze dimensionale instabiliteit is een groot probleem.

We ontwerpen kunststof tandwielen met meer speling. Deze extra speling zorgt ervoor dat de tandwielen niet vastlopen als ze uitzetten. Zonder speling zou het systeem falen.

| Parameter Verandering | Reden voor kunststof tandwielen |

|---|---|

| Grotere module | Compenseert voor lagere materiaalsterkte. |

| Grotere drukhoek | Creëert een bredere, sterkere tandbasis. |

| Verhoogde weerstand | Geschikt voor thermische en vochtuitzetting. |

Ontwerpen met kunststof vereist het aanpassen van belangrijke tandwielparameters. Een grotere module en drukhoek voegen sterkte toe, terwijl een grotere speling vastlopen door thermische of vochtuitzetting voorkomt. Deze aanpassingen zijn cruciaal voor een betrouwbaar tandwielsysteem.

Hoe maak je een persoonlijke checklist voor het beoordelen van de ontwerpparameters van je uitrusting?

Een persoonlijke checklist is je beste verdediging tegen kostbare fouten. Het zet theorie om in een praktisch, herhaalbaar proces. Dit hulpmiddel zorgt ervoor dat je nooit kritieke details over het hoofd ziet.

Om van CAD naar een fysiek onderdeel te gaan, is systematische controle nodig. Welke tandwielparameters moet je eerst controleren?

Fundamentele meetkunde

Begin met de basis. Deze parameters bepalen de vorm en interactie van het tandwiel. Bevestig het aantal tanden, de module en de drukhoek.

Sterkte en materiaal

Controleer vervolgens de sterkte. Zorg ervoor dat het gekozen materiaal en de warmtebehandeling de verwachte torsie en spanningscycli aankunnen. Dit voorkomt voortijdig falen.

| Parameter Categorie | Belangrijke punten om te controleren |

|---|---|

| Meetkunde | Module, drukhoek, aantal tanden |

| Sterkte | Materiaalkeuze, hardheid, wortelvulling |

Beoordeling van maakbaarheid

Een perfect ontwerp is nutteloos als het niet gemaakt kan worden. Bij PTSMAKE zien we vaak ontwerpen die moeilijk of duur te produceren zijn.

Je checklist moet ook een maakbaarheidspoort bevatten. Kan het tandprofiel met standaardgereedschap worden gesneden? Zijn er ondersnijdingen die speciale processen vereisen? Eenvoudige aanpassingen hier kunnen de kosten aanzienlijk verlagen.

Montage en toepassing

Denk na over hoe het tandwiel in het grotere systeem past. De hartafstand tussen tegengestelde tandwielen is cruciaal. Houd ook rekening met de vereiste reactie25 voor een goede werking.

Bekijk ten slotte de toepassingsspecifieke behoeften. Vereist het systeem een laag geluidsniveau? Dit kan van invloed zijn op de keuze van de spiraalhoek of de oppervlakteafwerking. Wat is de beoogde levensduur? Dit beïnvloedt de materiaal- en smeringskeuze.

Een grondige checklist slaat de brug tussen ontwerpintentie en prestaties in de praktijk.

| Beoordelingsgebied | Belangrijke overwegingen | Impact |

|---|---|---|

| Fabriceerbaarheid | Ondersnijdingen, gereedschapstoegang, toleranties | Productiekosten en doorlooptijd |

| Montage | Middenafstand, interferentiecontroles | Functionaliteit en geschiktheid van het systeem |

| Toepassing | Geluid (NVH), Levensduur, Smering | Prestaties en betrouwbaarheid van eindproducten |

Een uitgebreide checklist zorgt ervoor dat elke kritische parameter wordt gecontroleerd. Deze methodische aanpak minimaliseert fouten, stroomlijnt de productie en garandeert dat het uiteindelijke tandwiel precies zo presteert als bedoeld in zijn toepassing.

Ontgrendel versnelling expertise met PTSMAKE-Uw Precision Gear Partner

Betrouwbare precisie tandwieloplossingen nodig die voldoen aan uw unieke eisen? Neem dan vandaag nog contact op met PTSMAKE voor een scherpe offerte voor CNC-bewerkte of spuitgegoten tandwielcomponenten. Ons team levert snel hoge kwaliteit, op maat gemaakte onderdelen en deskundig advies-het stroomlijnen van uw project van prototype tot productie. Stuur ons nu uw RFQ!

Ontdek hoe deze denkbeeldige cirkel de basis vormt voor alle berekeningen met kritieke tandwielgeometrie. ↩

Leer hoe tandwieltanden samenwerken voor een soepele, efficiënte krachtoverbrenging in uw ontwerpen. ↩

Onderzoek dit concept om beter te begrijpen hoe kracht wordt overgebracht tussen tanden van tandwielen die in elkaar grijpen. ↩

Leer hoe deze tandwielbotsing catastrofale schade kan veroorzaken en hoe je dit kunt voorkomen. ↩

Bekijk hoe dit probleem systeemstoringen kan veroorzaken en leer de beste methoden om het te voorkomen. ↩

Ontdek de geometrische curve die zorgt voor constante snelheid en soepele krachtoverbrenging bij tandwielen. ↩

Ontdek waarom steekdiameters de theoretische cirkels zijn die bepalen hoe tandwielen in elkaar rollen en beweging overbrengen. ↩

De principes van het berekenen van spanning op het contactpunt tussen twee gekromde lichamen begrijpen. ↩

Leer meer over de omgekrulde kromme, de geometrische basis voor de meeste moderne tandwieltanden en hoe deze wordt beïnvloed door aanpassingen. ↩

Ontdek hoe spanningsconcentratie de duurzaamheid van onderdelen beïnvloedt en onze methoden om dit te beperken. ↩

Ontdek hoe deze kracht van invloed is op de lagerkeuze en het algehele systeemontwerp. ↩

Klik om deze cruciale tandwielmaat en de invloed ervan op de prestaties van je ontwerp te begrijpen. ↩

Ontdek hoe ondersnijding de tandwieltanden kan verzwakken en waarom het voorkomen ervan cruciaal is bij de productie van tandwielen. ↩

Leer de technische details over hoe deze aanpassing de prestaties en kracht van de versnelling optimaliseert. ↩

Ontdek hoe de totale kracht wordt opgesplitst in componenten voor een betere analyse van mechanische ontwerpen. ↩

Lees meer over deze cruciale geometrische factor die de inschakelduur van tandwielen bepaalt. ↩

Ontdek hoe deze factor van invloed is op de efficiëntie, de smeringsbehoeften en de materiaalkeuzes bij het ontwerpen van tandwielen. ↩

Leer hoe je de risico's van hoge spanningspunten op tandwieltanden kunt berekenen en beperken. ↩

Ontdek hoe deze belangrijke parameter de geometrie en prestaties van tandwielen herdefinieert. ↩

Leer hoe deze kritieke parameter de prestaties van de tandwielkast en de positienauwkeurigheid beïnvloedt. ↩

Begrijpen hoe de oppervlaktedruk tussen tandwielen de duurzaamheid en levensduur beïnvloedt. ↩

Leer wat ondersnijden is en hoe een grotere drukhoek dit effectief kan voorkomen. ↩

Ontdek hoe deze belangrijke maatstaf de precisie van de tandwieloverbrenging kwantificeert en de directe invloed ervan op het geluid. ↩

Leer hoe vochtabsorptie de grootte en prestaties van je kunststof tandwielen beïnvloedt. ↩

Lees hoe deze kleine tussenruimte van invloed is op het tandwielgeluid, de slijtage en de algehele efficiëntie van het systeem. ↩