Productie-ingenieurs staan voor een constante uitdaging: het verkrijgen van consistente, hoge kwaliteit geanodiseerde aluminium onderdelen die voldoen aan exacte specificaties. Velen worstelen met defecten, kleurvariaties en prestatieproblemen omdat ze de onderliggende elektrochemische processen niet goed begrijpen.

Anodiseren is een gecontroleerd elektrochemisch proces waarbij het aluminiumoppervlak door elektrolytische oxidatie wordt omgezet in aluminiumoxide, waardoor een beschermende en decoratieve coating ontstaat die uit het basismetaal zelf groeit in plaats van erop te worden aangebracht.

Deze gids behandelt alles van elektrochemische basisprincipes tot geavanceerde technieken om problemen op te lossen. Je leert hoe verschillende aluminiumlegeringen reageren op anodiseren, je leert het onderscheid tussen Type I, II en III processen en je ontdekt praktische oplossingen voor veelvoorkomende kwaliteitsproblemen die je tijd en kostbaar herstelwerk kunnen besparen.

Wat is het belangrijkste elektrochemische principe van anodiseren?

Veel mensen zien anodiseren als een gewone oppervlaktecoating. Maar het is een veel fundamenteler proces. Het is een gecontroleerde elektrochemische reactie. We voegen niet gewoon een laagje verf toe; we laten op intelligente wijze een nieuw oppervlak groeien, rechtstreeks uit het aluminium onderdeel zelf. Dit is de sleutel tot de sterkte.

De kernopstelling

Om dit te begrijpen, moet je de vier belangrijkste spelers in het proces kennen. Elk van hen heeft een cruciale rol in de transformatie. De opzet is eenvoudig, maar de reactie is complex.

| Component | Rol in anodiseren |

|---|---|

| Anode (het onderdeel) | Het aluminium werkstuk, dat de positieve elektrode is. |

| Kathode | De negatieve elektrode, gebruikt om het circuit te voltooien. |

| Elektrolyt | Een zure oplossing die de elektrische stroom draagt. |

| DC-stroombron | De motor die de hele reactie aandrijft. |

Deze opstelling creëert een krachtig circuit om de transformatie van het aluminium te starten.

De elektrochemische transformatie onthuld

Wanneer we gelijkstroom (DC) toepassen, begint het proces. Het aluminium deel, dat fungeert als de anode (positieve elektrode), wordt ondergedompeld in een zure elektrolyt1. De stroom die door dit circuit loopt, dwingt een zeer gecontroleerde oxidatie af, waardoor het oppervlak aluminiumoxide wordt. Het is geen roest; het is een precieze, kristallijne structuur.

De Ionische Beweging

Dit is geen passief proces. De elektrische stroom zorgt ervoor dat ionen bewegen. Negatief geladen zuurstofionen uit de elektrolyt worden naar het positief geladen aluminiumoppervlak getrokken.

Tegelijkertijd worden positief geladen aluminiumionen van het werkstuk naar buiten getrokken vanaf het oppervlak. Waar deze twee soorten ionen elkaar ontmoeten, reageren ze. Deze reactie vormt aluminiumoxide (Al₂O₃), de stof die een geanodiseerde afwerking zijn ongelooflijke duurzaamheid en corrosiebestendigheid geeft.

De laag groeit zowel in als uit het substraat. Omdat hij uit het basismateriaal groeit, is hij volledig geïntegreerd met het aluminium deel. Daarom kan het niet afbladderen zoals verf.

Anodiseren vs. oppervlaktecoating

Het is handig om te zien hoe dit verschilt van traditionele coatings. In onze projecten bij PTSMAKE kiezen we voor anodiseren als de integriteit van het onderdeel van het grootste belang is.

| Functie | Anodiseren | Schilderen / Plating |

|---|---|---|

| Verbinding | Volledig geïntegreerd met het metaal | Zit bovenop het oppervlak |

| Proces | Elektrochemische omzetting | Eenvoudig materiaal afzetten |

| Duurzaamheid | Extreem hoog; bestand tegen afschilferen | Kan afbladderen |

| Resultaat | Een nieuw, harder oppervlak | Een extra oppervlaktelaag |

Dit onderscheid is cruciaal voor elke ingenieur of ontwerper.

Anodiseren is een elektrochemisch proces. Het transformeert het oppervlak van een aluminium onderdeel in een duurzame, corrosiebestendige aluminiumoxidelaag. Deze geïntegreerde laag biedt superieure prestaties in vergelijking met coatings die gewoon op het oppervlak zitten.

Waarom worden specifieke aluminiumlegeringen gekozen om te anodiseren?

Het succes van anodiseren hangt sterk af van de aluminiumlegering zelf. Zie het als het bakken van een cake. De ingrediënten die je gebruikt veranderen het eindresultaat volledig.

Hetzelfde geldt voor aluminium. De specifieke elementen die erin worden gemengd, zoals magnesium of silicium, hebben een directe invloed op de geanodiseerde afwerking.

De invloed van legeringselementen

Elk legeringselement reageert anders tijdens het anodiseerproces. Sommige helpen bij het creëren van een perfecte afwerking, terwijl andere grote problemen kunnen veroorzaken. Het is cruciaal om deze effecten te begrijpen voordat je een materiaal kiest voor je project.

Belangrijkste elementen en hun impact

Magnesium (Mg) helpt bij het produceren van een heldere afwerking. Silicium (Si) resulteert echter vaak in een donkergrijs, niet-uniform uiterlijk. Koper (Cu) kan de uiteindelijke corrosiebestendigheid verlagen.

| Legeringselement | Effect op anodiseren | Typische afwerking |

|---|---|---|

| Magnesium (Mg) | Uitstekend | Helder, Duidelijk |

| Silicium (Si) | Slecht | Donker, Grijs |

| Koper (Cu) | Redelijk, maar complex | Geelachtige tint |

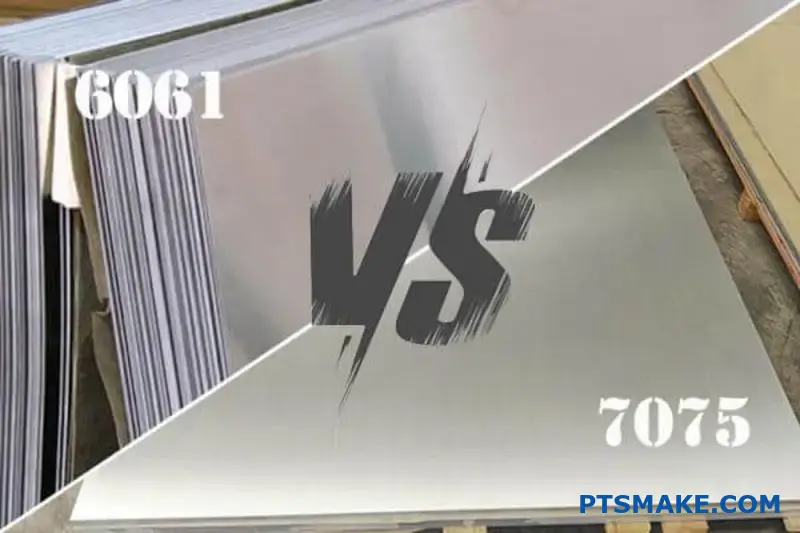

Een praktische vergelijking van geanodiseerde legeringen

Laten we eens vergelijken hoe verschillende populaire legeringen presteren. Het kiezen van de juiste legering vanaf het begin is een kritische stap waar we ons bij PTSMAKE op richten. Het bespaart tijd en voorkomt kostbare fouten in de toekomst. Een verkeerde keuze kan de esthetische en functionele doelen van een onderdeel ruïneren.

6061 legering: De veelzijdige keuze

6061 is niet voor niets een werkpaard. Het bevat magnesium en silicium, waardoor het een sterke, uniforme en heldere anodiseerlaag kan vormen. Dit maakt het een uitstekende kandidaat voor het verven in verschillende kleuren. Het levert consequent geweldige cosmetische en beschermende resultaten.

7075 legering: hoge sterkte, hoge uitdaging

7075 staat bekend om zijn ongelooflijke sterkte, maar het hoge zink- en kopergehalte bemoeilijkt het anodiseren. Deze elementen kunnen inconsistenties in de oxidelaag veroorzaken. Dit resulteert vaak in een dunnere coating met een natuurlijke geelachtige of bruinachtige tint. De aanwezigheid van intermetallische verbindingen2 maakt het bereiken van een uniforme, decoratieve afwerking moeilijk.

A380 gietlegering: De siliciumkwestie

Gietlegeringen zoals A380 vormen de grootste uitdaging. Ze bevatten veel silicium, meer dan 8%. Dit silicium anodiseert niet. Het laat een donkere, vaak vlekkerige grijze afwerking achter die ongeschikt is voor de meeste cosmetische toepassingen.

| Alloy | Belangrijkste elementen | Geanodiseerde kleur (Natuurlijk) | Uniformiteit | Beschermende kwaliteit |

|---|---|---|---|---|

| 6061 | Magnesium, Silicium | Duidelijk | Uitstekend | Uitstekend |

| 7075 | Zink, Koper | Geelachtig/Bruinachtig | Eerlijk | Goed |

| A380 | Silicium, Koper | Donkergrijs, gevlekt | Slecht | Eerlijk |

Legeringselementen zijn de beslissende factor voor het succes van anodiseren. Een legering als 6061 zorgt voor een mooie, uniforme afwerking. Gietlegeringen met een hoog siliciumgehalte of legeringen met een hoog kopergehalte, zoals 7075, bieden daarentegen aanzienlijke uitdagingen voor het bereiken van een hoogwaardige cosmetische uitstraling en uniforme bescherming.

Wat zijn naast het uiterlijk de belangrijkste functionele doelen van anodiseren?

Hoewel een mooie afwerking belangrijk is, ligt de echte waarde van anodiseren in de functionele verbeteringen. Dit proces verandert een eenvoudig aluminium oppervlak in een hoogwaardige barrière. Het gaat om het toevoegen van echte technische waarde.

We richten ons op drie hoofddoelen voor de onderdelen van onze klanten. Deze upgrades zijn cruciaal voor prestaties en een lange levensduur.

Superieure corrosiebestendigheid

Anodiseren creëert een stabiele oxidelaag. Deze laag is veel dikker dan de natuurlijke laag en beschermt het metaal tegen vocht en chemicaliën.

Verhoogde hardheid

De geanodiseerde laag is ongelooflijk hard en benadert vaak de hardheid van diamant. Dit verbetert de slijtvastheid aanzienlijk.

Elektrische isolatie

In tegenstelling tot ruw aluminium geleidt het geanodiseerde oppervlak geen elektriciteit. Dit is een kritieke eigenschap voor veel elektronische toepassingen.

| Functie | Ruw aluminium | Geanodiseerd aluminium |

|---|---|---|

| Corrosie | Slecht | Uitstekend |

| Hardheid | Zacht | Zeer moeilijk |

| Isolatie | Geleidend | Isolerend |

Bij PTSMAKE begeleiden we klanten naar het juiste anodiseertype op basis van hun specifieke functionele behoeften. Het is geen one-size-fits-all oplossing. De omgeving waarin het onderdeel gebruikt gaat worden is de belangrijkste factor.

Engineering-toepassingen uit de praktijk

Corrosiebestendigheid in de strijd tegen de elementen

Voor onderdelen die worden blootgesteld aan zware omstandigheden is corrosiebestendigheid onontbeerlijk. Denk aan onderdelen die worden gebruikt in maritieme omgevingen. We hebben gewerkt aan onderdelen voor onderwaterrobots waarbij blootstelling aan zout water een constante is. Standaard aluminium zou het snel begeven. Anodiseren zorgt voor een robuust schild, voorkomt degradatie en zorgt ervoor dat het apparaat gedurende de hele levensduur betrouwbaar werkt. Het is een eenvoudige stap die dure reparaties in de toekomst bespaart.

Duurzaamheid verbeteren met oppervlaktehardheid

In machines worden onderdelen vaak blootgesteld aan wrijving en slijtage. Hardcoat anodiseren (Type III) is hier de oplossing. Het creëert een extreem duurzaam oppervlak, ideaal voor onderdelen zoals zuigers, tandwielen of schuifmechanismen. Dit proces verlengt de levensduur van het onderdeel aanzienlijk. Het vermindert de onderhoudsbehoefte en zorgt voor consistente prestaties. De harde laag beschermt de zachtere aluminium kern tegen mechanische spanning.

Veiligheid garanderen met elektrische isolatie

Veel elektronische apparaten gebruiken aluminium vanwege de uitstekende warmteafvoer. De geleidbaarheid kan echter een probleem zijn. Anodiseren creëert een elektrisch isolerende laag. Dit voorkomt kortsluiting tussen gevoelige componenten en de behuizing. We gebruiken dit vaak voor koelprofielen en behuizingen. Deze eigenschap zorgt ervoor dat het eindproduct zowel veilig als betrouwbaar is, omdat het de warmtegeleiding verbetert. diëlektrische sterkte3 van het oppervlak.

Anodiseren is een belangrijk proces om functionele onderdelen met hoge prestaties te maken. Het verbetert de corrosiebestendigheid, verhoogt de hardheid van het oppervlak voor betere slijtage en biedt essentiële elektrische isolatie. Deze voordelen zijn cruciaal in veeleisende industrieën.

Wat betekent de term 'werpkracht' in de praktijk?

Bij anodiseren is "werpkracht" een cruciaal begrip. Het beschrijft het vermogen van het proces om een uniforme oxidelaag te creëren op alle oppervlakken van een onderdeel.

Dit is vooral belangrijk voor complexe geometrieën. Denk aan onderdelen met diepe gaten, scherpe interne hoeken of nauwe spleten. Een goede werpkracht zorgt ervoor dat deze moeilijk bereikbare plekken net zo goed gecoat worden als de vlakke, blootgestelde oppervlakken. Anders krijg je een inconsistente afwerking en ongelijke bescherming.

Belangrijkste beïnvloedende factoren

Verschillende variabelen bepalen de effectiviteit van werpkracht. Ze begrijpen is de sleutel tot het bereiken van een kwaliteitsfinish.

| Factor | Beschrijving |

|---|---|

| Type elektrolyt | De gebruikte chemische oplossing heeft een directe invloed op de ionenstroom. |

| Temperatuur | Beïnvloedt de geleidbaarheid en reactiesnelheid van het proces. |

| Onderdeelgeometrie | De vorm van het onderdeel zelf kan het proces helpen of belemmeren. |

Een diepere kijk op anodiseerfactoren

Het bereiken van een consistente anodiseerlaag op complexe onderdelen is een uitdaging die we vaak aangaan bij PTSMAKE. Het succes hangt af van het zorgvuldig beheersen van de procesvariabelen die de werpkracht beïnvloeden. Laten we de belangrijkste eens op een rijtje zetten.

Samenstelling en concentratie van elektrolyten

Het type zuur dat gebruikt wordt in het elektrolytbad is een primaire factor. Zo biedt chroomzuur anodiseren over het algemeen een betere werpkracht dan het meer gebruikelijke zwavelzuurproces. Hierdoor heeft het de voorkeur voor onderdelen met zeer complexe vormen, zoals die in ruimtevaarttoepassingen. De concentratie van het zuur is ook belangrijk. Een lagere concentratie kan soms de werpkracht verbeteren door de geleidbaarheid van de oplossing te veranderen.

Bedrijfstemperatuur

Temperatuurregeling is niet onderhandelbaar. Een hogere badtemperatuur verhoogt de geleidbaarheid van de elektrolyt, wat het werpvermogen kan verbeteren. Het versnelt echter ook het oplossen van de oxidelaag. Dit zorgt voor een delicaat evenwicht. Op basis van onze tests is het vinden van de optimale temperatuur voor een specifieke legering en onderdeelgeometrie essentieel voor een uniforme coating zonder de integriteit aan te tasten. Het proces kan ook worden beïnvloed door de Kooi van Faraday-effect4 waar verzonken gebieden zijn afgeschermd van de elektrische stroom.

Deelgeometrie en stellingen

Het ontwerp van het onderdeel is een belangrijke factor.

- Scherpe hoeken: Elektrische stroom concentreert zich op scherpe externe hoeken, wat leidt tot dunnere coatings in interne hoeken.

- Diepe gaten: Het is moeilijk voor de elektrische stroom en elektrolyt om door diepe, smalle gaten te dringen.

Hoe we het onderdeel op het rek monteren is ook van vitaal belang. Strategisch rekken zorgt ervoor dat alle oppervlakken voldoende worden blootgesteld aan de elektrolyt en het elektrische veld, waardoor inconsistenties worden geminimaliseerd.

In het kort bepaalt het werpvermogen hoe gelijkmatig een anodiseerproces een complex onderdeel bedekt. Het is niet één enkele instelling, maar een resultaat van het balanceren van het type elektrolyt, de temperatuur en de geometrie van het onderdeel om een consistente, beschermende afwerking te bereiken op elk oppervlak.

Waarin verschilt anodiseren fundamenteel van galvaniseren?

Het belangrijkste verschil is eenvoudig maar diepgaand. Anodiseren is een conversieproces, terwijl galvaniseren een additief proces is. Zie het als volgt: anodiseren zorgt voor een beschermende laag van het metaal zelf. Het transformeert het bestaande oppervlak.

Bij galvaniseren daarentegen wordt een volledig nieuwe laag van een ander metaal afgezet. op het oppervlak. Dit onderscheid is cruciaal. Het verandert alles, van hechting tot uiteindelijke afmetingen.

Belangrijkste verschillen in een oogopslag

Het begrijpen van dit "groei vs. toevoeging" concept is de eerste stap. Het bepaalt hoe elke afwerking zich gedraagt.

| Functie | Anodiseren | Galvanisch verzinken |

|---|---|---|

| Procestype | Conversie coating | Additieve coating |

| Laagvorming | Groeit uit onedel metaal | Afzettingen op onedel metaal |

| Materiaal | Oxide van onedel metaal | Een ander metaal |

Deze tabel toont het fundamentele principe achter elk proces. Het ene transformeert, het andere bedekt.

De keuze tussen deze twee gaat niet alleen over uiterlijk. Het is een cruciale technische beslissing op basis van eerste principes. De gevolgen voor de prestaties van de onderdelen zijn aanzienlijk. Bij PTSMAKE begeleiden we klanten dagelijks bij deze keuze en zorgen we ervoor dat de afwerking perfect aansluit bij de eisen van de toepassing.

Invloed op onderdeeleigenschappen

Laten we eens kijken hoe dit fundamentele verschil van invloed is op de belangrijkste eigenschappen van onderdelen. De methode van laagvorming heeft een directe invloed op de prestaties van het eindproduct en de uiteindelijke afmetingen van een onderdeel. Dit is een onderwerp dat we vaak met klanten bespreken tijdens de ontwerpfase.

Hechting en duurzaamheid

Omdat een geanodiseerde laag integraal deel uitmaakt van het basismetaal, is de hechting perfect. Hij kan niet afbladderen of afschilferen omdat hij deel uitmaakt van het substraat5 zelf. Dit maakt anodiseren extreem duurzaam voor toepassingen met veel slijtage.

Galvanisch bekleden is echter gebaseerd op een moleculaire verbinding tussen twee verschillende materialen. Hoewel moderne technieken sterke verbindingen creëren, is er altijd een risico op delaminatie of afbladderen onder stress als de voorbereiding van het oppervlak niet vlekkeloos is.

Maatveranderingen

Dit is waar precisietechniek om de hoek komt kijken. Bij anodiseren groeit de laag zowel naar binnen als naar buiten vanaf het oorspronkelijke oppervlak. Gewoonlijk dringt ongeveer 50% van de laagdikte in het metaal en bouwt 50% zich op aan het oppervlak.

Galvanisch verzinken is puur additief. De volledige dikte van de gegalvaniseerde laag wordt toegevoegd aan de afmetingen van het onderdeel. Voor onderdelen met nauwe toleranties is dit verschil een belangrijke factor.

| Aspect | Anodiseren Implicatie | Implicatie van galvaniseren |

|---|---|---|

| Hechting | Integraal onderdeel, schilfert niet af | Vertrouwt op hechting, kan delamineren |

| Afmetingen | Groeit in en uit (bijv. 50/50) | Zuiver additief, vergroot de omvang |

| Basismateriaal | Moet een geschikt metaal zijn (Al, Ti) | Kan op veel materialen worden toegepast |

Inzicht in deze implicaties zorgt ervoor dat het uiteindelijke onderdeel voldoet aan alle specificaties, een kernprincipe van ons werk bij PTSMAKE.

Anodiseren verandert het bestaande oppervlak fundamenteel en creëert een geïntegreerde beschermende laag. Galvaniseren voegt er een nieuwe, aparte metaallaag aan toe. Dit onderscheid heeft een directe invloed op de hechtsterkte, de maattoleranties en de materiaaleigenschappen van het afgewerkte onderdeel.

Wat zijn de belangrijkste milieuproblemen bij anodiseerafvalwater?

Het spoelwater van het anodiseerproces lijkt misschien helder, maar het brengt aanzienlijke milieurisico's met zich mee. De twee grootste problemen zijn de opgeloste metalen en de extreme pH-waarde van het water. Deze factoren maken het afvalwater zeer giftig.

Belangrijkste verontreinigingen

Opgelost aluminium is een primaire verontreiniging die afkomstig is van de behandelde onderdelen. Afhankelijk van het specifieke anodiseerproces kunnen ook andere zware metalen zoals chroom aanwezig zijn. Deze metalen zijn schadelijk voor aquatische ecosystemen.

De pH-uitdaging

Het afvalwater is ofwel sterk zuur ofwel sterk alkalisch. Als dit water zonder behandeling wordt geloosd, kan de pH-waarde van natuurlijke waterlichamen drastisch veranderen, wat onmiddellijke schade kan toebrengen aan vissen en planten.

| Verontreinigende stof | Primaire bron | Milieubedreiging |

|---|---|---|

| Opgelost aluminium | Etsen van onderdelen | Giftig voor vissen en ongewervelde waterdieren |

| Andere zware metalen | Baden kleuren/afkitten | Kan zich ophopen in de voedselketen |

| Extreme zuurgraad/alkaliteit | Procesbaden | Vernietigt aquatische habitats |

Het behandelen van dit afvalwater gaat niet alleen over het volgen van regels; het gaat over verantwoord produceren. Mijn ervaring is dat een robuust behandelingssysteem essentieel is voor elk gerenommeerd anodiseerproces. Het proces bestaat voornamelijk uit het neutraliseren van de pH en het verwijderen van opgeloste zware metalen voordat het afvalwater wordt geloosd.

De eerste stap: pH-neutralisatie

De eerste en meest kritieke stap is het aanpassen van de pH. Als het water zuur is, voegen we voorzichtig een alkalische oplossing toe. Als het alkalisch is, voegen we een zuur toe. We streven naar een neutrale pH, meestal tussen 6,0 en 9,0. Deze stap is van vitaal belang omdat het het water voorbereidt op effectieve metaalverwijdering. Een onjuiste pH kan ervoor zorgen dat de volgende stap helemaal niet werkt.

De tweede stap: Neerslaan en verwijderen van metaal

Als de pH gecorrigeerd is, introduceren we chemicaliën die reageren met de opgeloste metalen. Deze reactie, bekend als precipitatie, transformeert de onzichtbare opgeloste metalen in vaste, zichtbare deeltjes.

Deze kleine deeltjes worden vervolgens aangemoedigd om samen te klonteren tot grotere groepen door middel van een proces dat Flocculatie6. Deze grotere, zwaardere klonten, of "vlokken", zijn veel gemakkelijker te scheiden van het water. Bij eerdere projecten bij PTSMAKE hebben we ontdekt dat deze methode zeer effectief is. De vaste stoffen worden vervolgens verwijderd door bezinkingstanks en filtratie, waardoor schoon water achterblijft.

| Behandelingsfase | Doel | Gemeenschappelijke methode |

|---|---|---|

| Egalisatie | Uniform afvalwater creëren | Mengen in een grote vuilwatertank |

| pH Neutralisatie | Pas de pH aan tot een neutraal bereik | Doseren met zuur of alkali |

| Coagulatie/Flocculatie | Klontert vaste stoffen samen voor eenvoudige verwijdering | Specifieke polymeren toevoegen |

| Toelichting | Vaste stoffen van water scheiden | Bezinktanks en filtratie |

Deze tweeledige aanpak zorgt ervoor dat het water dat uit onze fabriek wordt geloosd veilig is voor het milieu. Het is een verplichting die we serieus nemen.

Anodiseerafvalwater is gevaarlijk vanwege de opgeloste metalen en extreme pH-waarden. Een goed behandelingsproces is cruciaal. Hierbij wordt eerst de pH geneutraliseerd, gevolgd door chemische neerslag en filtratie om de metalen te verwijderen, de naleving te garanderen en het milieu te beschermen.

Wat onderscheidt anodiseren Type II van anodiseren Type III (Hardcoat)?

Laten we meteen ter zake komen. De keuze tussen anodiseren Type II en Type III hangt af van de specifieke behoeften van je toepassing. Het is een klassieke afweging tussen veelzijdigheid en extreme prestaties.

De belangrijkste afwegingen begrijpen

Type II is het betrouwbare werkpaard voor cosmetische en algemene corrosiebestendigheid. Type III is daarentegen een gespecialiseerd proces. Het creëert een oppervlak dat klaar is voor de zwaarste omstandigheden. De verschillen beginnen op het fundamentele procesniveau.

Proces bepaalt prestatie

De bedrijfsparameters bepalen rechtstreeks de uiteindelijke eigenschappen van de coating. We zullen precies onderzoeken hoe temperatuur en elektriciteit twee zeer verschillende resultaten creëren.

Het 'waarom' achter de verschillen is geworteld in de proceschemie. Type III anodiseren wordt uitgevoerd in een veel kouder elektrolytbad, meestal in de buurt van het vriespunt. Deze koude temperatuur vertraagt drastisch de natuurlijke neiging van het zwavelzuur om het gevormde aluminiumoxide op te lossen.

Tegelijkertijd passen we een veel hogere elektrische stroom toe. Dit dwingt de oxidelaag om zich veel sneller op te bouwen dan hij kan oplossen. Deze gecontroleerde competitie creëert een heel ander poriemorfologie7. De resulterende oxidelaag is ongelooflijk dicht en dik. Het heeft een meer geordende, compacte structuur. Dit geeft hardcoat zijn superieure hardheid en slijtvastheid.

Type II gebruikt daarentegen een bad op kamertemperatuur. De snelheid waarmee het oxide groeit en oplost is evenwichtiger. Dit resulteert in een meer poreuze, minder dichte laag die uitstekend geschikt is voor kleurstoffen, maar de ruwe duurzaamheid van Type III mist. In ons werk bij PTSMAKE begeleiden we klanten altijd op basis van de uiteindelijke toepassing. Een decoratief onderdeel heeft niet de kosten of eigenschappen van hardcoat nodig. Een slijtvast industrieel onderdeel absoluut wel.

Vergelijking: Anodiseren Type II vs. Type III

| Parameter | Type II (zwavelhoudend) | Type III (harde laag) |

|---|---|---|

| Bedrijfstemperatuur | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Huidige dichtheid | 12-25 A/ft² | 25-40 A/ft² |

| Laagdikte | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Hardheid | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Schuurweerstand | Goed | Uitstekend |

| Typische toepassingen | Consumentenelektronica, architecturale onderdelen | Ruimtevaartonderdelen, zuigers, tandwielen |

Samengevat is de keuze duidelijk. Type II anodiseren biedt een goede weerstand tegen corrosie en is ideaal om te verven. Type III creëert een dikker, harder oppervlak voor toepassingen met veel slijtage waarbij duurzaamheid de belangrijkste zorg is. Het proces dicteert de eigenschappen.

Wanneer zou je anodiseren type I (chroomzuur) specificeren?

Anodiseren Type I is een zeer gespecialiseerd proces. Je ziet het niet zo vaak gebruikt worden als Type II. Maar voor bepaalde kritische toepassingen is het de enige echte keuze.

Dit geldt vooral voor de lucht- en ruimtevaartindustrie. We specificeren Type I voor onderdelen met complexe geometrieën. Denk aan onderdelen met krappe naden, vouwen of blinde gaten. Het wordt ook gekozen als het behoud van de oorspronkelijke vermoeiingssterkte van het materiaal niet onderhandelbaar is.

Belangrijkste scenario's voor type I

De dunne film die ontstaat biedt een uitstekende weerstand tegen corrosie. Het heeft een minimale impact op de afmetingen en structurele integriteit van het onderdeel.

| Functie | Type I (chroomzuur) | Type II (zwavelzuur) |

|---|---|---|

| Vermoeiingssterkte Impact | Minimaal | Kan aanzienlijk zijn |

| Risico op ingesloten zuur | Laag risico op corrosie | Hoog risico op corrosie |

| Filmdikte | Zeer dun (~0,5-2,5 µm) | Dikker (~2-25 µm) |

| Primaire toepassing | Ruimtevaart, verlijmde assemblages | Algemeen gebruik, Decoratief |

Dit maakt het perfect voor onderdelen die tijdens hun levensduur voortdurend buigen of trillen.

Ruimtevaart en complexe geometrieën

In de ruimtevaart is elke gram en elke spanningscyclus belangrijk. Daarom is anodiseren Type I vaak de standaard voor aluminium vliegtuigonderdelen. Het proces heeft een zeer lage vermoeidheidsdebet8Dit betekent dat het vermogen van het onderdeel om cyclische belasting te weerstaan niet significant afneemt. Voor onderdelen zoals romphuiden of vleugelcomponenten is dit een kritieke veiligheidsfactor.

Het gevangen zuur dilemma

Laten we het nu eens hebben over complexe onderdelen. Stel je een onderdeel voor met overlappende naden of diepe, smalle gaten. Tijdens het anodiseerproces kan de zuuroplossing in deze onderdelen vast komen te zitten. Als je type II (zwavelzuur) gebruikt, zullen de vastzittende resten het aluminium blijven aantasten en corrosie van binnenuit veroorzaken. Dit is een catastrofale fout die op zich laat wachten. Chroomzuur is echter veel minder agressief. Elke kleine hoeveelheid die vast komt te zitten is zelf-passiverend en zal geen verdere schade veroorzaken. Dit is een belangrijke reden waarom we het bij PTSMAKE aanbevelen voor gelaste onderdelen en complexe samenstellingen.

De milieu-uitdaging

Het grootste nadeel van Type I is de chemische samenstelling. Er wordt zeswaardig chroom gebruikt, een stof waarvoor strenge milieu- en gezondheidsvoorschriften gelden. Dit maakt het proces duurder en complexer om te beheren vanwege afvalverwerking en veiligheidseisen. Daarom wordt het alleen gespecificeerd als de unieke technische voordelen absoluut essentieel zijn voor de prestaties en veiligheid van het onderdeel.

Type I anodiseren is een nicheoplossing voor toepassingen waar veel op het spel staat. Het is ideaal voor kritieke onderdelen in de ruimtevaart, complexe assemblages waar het insluiten van zuren een probleem is en onderdelen waar het behoud van vermoeiingssterkte van het grootste belang is, ondanks de omgevingsuitdagingen.

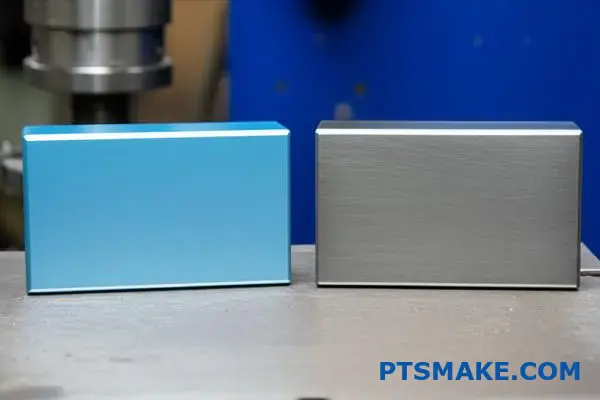

Hoe krijg je kleur in geanodiseerde onderdelen?

Het kleuren van een geanodiseerd onderdeel is niet hetzelfde als verven. We vullen in feite de microscopische poriën die ontstaan zijn tijdens het anodiseren. De methode die we kiezen heeft een directe invloed op het uiteindelijke uiterlijk, de duurzaamheid en de kosten.

Er zijn drie primaire manieren om kleur te verkrijgen. Elk heeft zijn eigen mechanisme en ideale gebruikssituatie. Laten we ze kort bekijken.

Drie belangrijke kleurmethodes

| Kleurmethode | Basismechanisme | Gewone kleuren |

|---|---|---|

| Verven | Poriën absorberen organische/anorganische kleurstoffen | Groot bereik, zeer levendig |

| Elektrolytisch | Metaalzouten afgezet in poriën | Brons, zwart, champagne |

| Integraal | Kleur gevormd tijdens het anodiseren | Grijstinten, brons (afhankelijk van legering) |

De juiste keuze is cruciaal voor het succes van je project.

Laten we eens dieper ingaan op hoe deze methoden werken. Elke methode biedt een andere balans tussen esthetiek, prestaties en kosten. Inzicht in deze afwegingen is de sleutel tot het maken van de juiste keuze voor jouw toepassing.

Organisch en anorganisch verven

Dit is de meest gebruikte methode om een breed spectrum aan kleuren te verkrijgen. Na het anodiseren wordt het onderdeel in een verfoplossing gedompeld. De poreuze oxidelaag absorbeert de kleurstof, net als een spons.

Het kleurenpalet is bijna onbeperkt. Organische kleurstoffen kunnen echter na verloop van tijd vervagen door blootstelling aan UV-straling. Hun lichtechtheid9 varieert. Deze methode is perfect voor consumentenelektronica of onderdelen die niet bedoeld zijn voor langdurig buitengebruik.

Elektrolytisch kleuren

Dit proces staat ook bekend als "tweestaps" kleuring en is robuuster. Na het anodiseren wordt het onderdeel in een tweede elektrolytisch bad geplaatst dat metaalzouten bevat. Een wisselspanning brengt deze zouten aan in de basis van de poriën.

De kleur komt van de optische effecten van deze metaaldeeltjes. Dit resulteert in zeer duurzame, UV-bestendige kleuren zoals brons, zwart en champagne. Onze ervaring bij PTSMAKE is dat dit een topkeuze is voor architecturale en automobieltoepassingen waar duurzaamheid van cruciaal belang is.

Integraal kleuren

Bij integraal kleuren wordt de kleur gecreëerd tijdens het anodiseerproces zelf. Er worden specifieke legeringen en elektrolyten gebruikt om de gekleurde anodiseerlaag in één stap te vormen. De kleur is een integraal onderdeel van de oxidelaag, waardoor deze extreem duurzaam is.

Het kleurengamma is beperkt tot aardetinten zoals brons, grijs en zwart. De uiteindelijke tint hangt sterk af van de aluminiumlegering en de anodisatieparameters. Het is de duurzaamste maar vaak ook de duurste optie.

Kortom, kleur in anodiseren wordt bereikt door de anodische poriën te vullen. De keuze tussen verven, elektrolytisch en integraal hangt af van je specifieke behoeften aan kleurvariatie, duurzaamheid tegen zonlicht en algemene prestaties.

Wat is de praktische betekenis van de MIL-A-8625 norm?

De MIL-A-8625 standaard is meer dan alleen een technisch document. Voor ons in de precisiefabricage is het een taal van kwaliteit. Het zorgt ervoor dat wanneer je een geanodiseerde afwerking aanvraagt, je elke keer een voorspelbaar en betrouwbaar resultaat krijgt.

Deze specificatie is essentieel voor aluminium onderdelen. Het definieert duidelijk de soorten anodische coatings en hun klassen. Dit neemt dubbelzinnigheid weg en garandeert prestaties. Als je deze norm volgt, voldoen je onderdelen aan specifieke eisen voor duurzaamheid en functionaliteit, wat essentieel is in veeleisende industrieën.

De belangrijkste soorten anodiseren

| Type | Gebruikelijke naam | Belangrijkste kenmerken |

|---|---|---|

| Type I | Chroomzuur Anodiseren | Dunne film, uitstekende corrosiebestendigheid |

| Type II | Zwavelzuur Anodiseren | Voor algemene doeleinden, goed voor verven |

| Type III | Hardcoat anodiseren | Extreem hard en duurzaam |

Dit kader vormt de basis voor consistent anodiseren van hoge kwaliteit.

Dieper duiken in MIL-A-8625 types en klassen

Laten we de standaard verder uitsplitsen. Het "Type" specificeert het anodiseerproces dat wordt gebruikt, wat een directe invloed heeft op de eigenschappen van de coating.

Soorten anodische coatings

Type I gebruikt chroomzuur. Het creëert de dunste film, waardoor het ideaal is voor onderdelen met krappe toleranties die zich geen dimensionale veranderingen kunnen veroorloven. Het is ook een geweldige verfbasis.

Type II is de meest gebruikelijke. Het maakt gebruik van zwavelzuur en produceert een coating met een goede corrosie- en slijtvastheid. De poreuze aard maakt het perfect om kleur toe te voegen.

Type IIIBij hardcoat anodiseren wordt ook zwavelzuur gebruikt, maar bij lagere temperaturen en hogere voltages. Hierdoor ontstaat een veel dikkere en hardere laag. Het is voor onderdelen die maximale slijtvastheid nodig hebben.

Coatingklassen

Binnen deze types zijn er twee klassen:

- Klasse 1 is niet geverfd. Het behoudt de natuurlijke kleur van de anodische coating.

- Klasse 2 wordt geverfd. Dit voegt kleur toe aan het onderdeel, zoals zwart, rood of blauw.

Bij PTSMAKE, het specificeren van een deel aan deze standaard verwijdert alle giswerk. Wanneer een klant een duurzaam, zwart onderdeel nodig heeft, weten we dat MIL-A-8625 Type III, Klasse 2 de precieze vereiste is. Deze standaard biedt duidelijke testbare parameters voor coating dikte, gewicht, en corrosiebestendigheid10. Dit zorgt ervoor dat elk stuk dat we leveren voldoet aan de exacte prestatie- en kwaliteitsniveaus die worden vereist door industrieën zoals de lucht- en ruimtevaart en de medische sector.

MIL-A-8625 is een praktisch hulpmiddel. Het vertaalt de behoeften van de klant in specifieke, herhaalbare productie-instructies. Dit garandeert dat elk geanodiseerd onderdeel voldoet aan strenge kwaliteits-, prestatie- en testnormen, waardoor de betrouwbaarheid in de uiteindelijke toepassing wordt gegarandeerd.

Hoe beïnvloedt de geometrie van een onderdeel de kwaliteit van het anodiseren?

Een goed ontwerp voor machinale bewerking garandeert niet altijd een perfecte geanodiseerde afwerking. Bepaalde geometrische kenmerken kunnen voor aanzienlijke uitdagingen zorgen tijdens het anodiseerproces, wat leidt tot defecten die zowel het uiterlijk als de prestaties in gevaar brengen.

We zullen drie van de meest voorkomende valkuilen in het ontwerp onderzoeken die ik vaak zie. Dit zijn scherpe binnenhoeken, diepe blinde gaten en grote, ononderbroken vlakke oppervlakken. Inzicht in deze uitdagingen is de eerste stap om ze te vermijden.

Hier volgt een kort overzicht van de problemen:

| Valkuil in ontwerp | Potentieel anodiseergebrek |

|---|---|

| Scherpe binnenhoeken | Leemtes, scheuren of 'undercutting |

| Blinde gaten | Opgesloten chemicaliën en vlekken na het proces |

| Grote vlakke oppervlakken | Vloeimerken en kleurconsistentie |

Een goede kwaliteit van het anodiseren begint lang voordat het onderdeel de afwerkingstank bereikt; het begint al op de tekentafel. In onze projecten bij PTSMAKE leggen we de nadruk op een Design for Manufacturing (DFM) benadering die rekening houdt met afwerkingsprocessen zoals anodiseren. Deze vooruitziende blik voorkomt kostbare nabewerkingen en vertragingen.

Scherpe binnenhoeken aanpakken

De elektrische stroom die gebruikt wordt bij het anodiseren stroomt als water en kiest de weg van de minste weerstand. Het heeft moeite om diep in scherpe, 90-graden interne hoeken te komen. Deze "stroomstoring" resulteert in een veel dunnere, zwakkere of zelfs onbestaande anodiseerhuid in dat gebied. Deze zwakke plek is gevoelig voor barsten en corrosie.

Oplossing: De oplossing is eenvoudig. Ontwerp binnenhoeken altijd met een radius. Zelfs een kleine radius van 0,5 mm kan de stroomtoevoer drastisch verbeteren en zorgen voor een uniforme en duurzame coating.

Het probleem met blinde gaten

Blinde gaten zijn berucht om het insluiten van vloeistoffen. Tijdens het anodiseren houden ze reinigingszuren en proceschemicaliën vast. Zelfs met grondig spoelen is het moeilijk om ze volledig te verwijderen. Deze chemicaliën kunnen later naar buiten sijpelen, wat lelijke strepen veroorzaakt en de afwerking aantast.

Dit geldt vooral voor gaten met schroefdraad, waar de draden nog meer plekken creëren waar vloeistof zich kan verstoppen.

Uitdagingen met grote, vlakke oppervlakken

Het is erg moeilijk om een perfect consistente kleur en afwerking te bereiken op een groot, vlak oppervlak. Kleine variaties in badtemperatuur, beweging of stroomdichtheid11 kunnen zichtbare vloedvlekken, vlekken of kleurafwijkingen veroorzaken. Hoe groter het oppervlak, hoe opvallender deze kleine variaties worden.

Oplossing: Breek waar mogelijk grote, vlakke oppervlakken op. Je kunt subtiele groeven toevoegen, een zachte kroon of een gestraalde textuur voordat je gaat anodiseren. Deze kenmerken helpen kleine onvolkomenheden te maskeren en zorgen voor een meer uniform uiterlijk.

| Probleem | Aanbevolen ontwerpoplossing |

|---|---|

| Scherpe binnenhoeken | Voeg een minimale radius van 0,5 mm toe. |

| Blinde gaten | Gebruik doorvoergaten of geef een duidelijke afwateringsrichting op. |

| Grote vlakke oppervlakken | Verdeel het oppervlak met texturen of subtiele elementen. |

Het vermijden van scherpe hoeken, zorgvuldig omgaan met blinde gaten en het opbreken van grote vlakke oppervlakken zijn cruciale ontwerpstappen. Een beetje vooruitziendheid hier voorkomt grote afwerkingsproblemen en is essentieel voor het bereiken van consistente anodiseerresultaten van hoge kwaliteit voor je onderdelen.

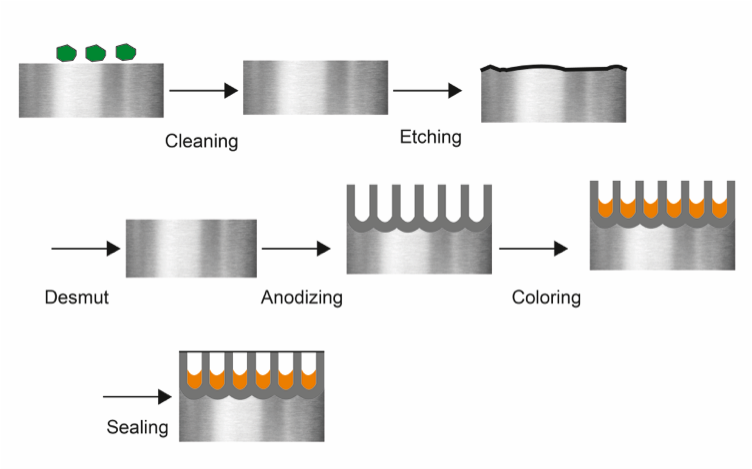

Wat is de structuur van een typische industriële anodiseerlijn?

Een industriële anodiseerlijn is een zeer gestructureerde opeenvolging van chemische baden. Zie het als een nauwkeurig recept waarbij elk ingrediënt en elke stap belangrijk is. De flow is logisch en absoluut cruciaal voor een succesvolle afwerking.

Het proces beweegt onderdelen van de voorbehandeling naar de uiteindelijke afdichting. Het spoelen tussen elke actieve tank is niet optioneel; het is een kernonderdeel van het proces. Dit voorkomt kruisbesmetting van de chemische baden.

De stroom van het anodiseerproces

Hier is een vereenvoudigde uitsplitsing van de belangrijkste stations in volgorde.

| Station | Doel |

|---|---|

| Reinigen / ontvetten | Verwijdert olie, vet en vuil van machinale bewerking. |

| Spoelen | Spoelt reinigingsmiddelen weg. |

| Ets | Creëert een gelijkmatig mat oppervlak. |

| Spoelen | Verwijdert achtergebleven etschemicaliën. |

| Ontsmetting | Verwijdert metaalresten die zijn achtergebleven na het etsen. |

| Spoelen | Bereidt het oppervlak voor op de anodiseerstap. |

| Anodiseren | Vormt de duurzame aluminiumoxidelaag. |

| Spoelen | Spoelt zuur weg uit het anodiseerbad. |

| Verven (optioneel) | Voegt kleur toe aan de poreuze oxidelaag. |

| Spoelen | Verwijdert overtollige kleurstof. |

| Afdichting | Sluit de poriën van de oxidelaag. |

Deze volgorde zorgt ervoor dat het eindproduct consistent is en voldoet aan de kwaliteitsnormen.

Het belang van deze volgorde kan niet genoeg worden benadrukt. Elke stap bereidt het aluminiumoppervlak chemisch voor op de volgende stap. Elke afwijking kan leiden tot onmiddellijke en vaak onomkeerbare defecten.

Waarom volgorde en spoelen cruciaal zijn

Als het ontslakken bijvoorbeeld wordt overgeslagen na het etsen, zullen de overgebleven metaallegeringen op het oppervlak de elektrische stroom in de anodiseerbak verstoren. Dit resulteert in strepen, vlekken of gebieden waar de oxidelaag zich niet goed vormt. Je kunt niet zomaar teruggaan en het repareren; het onderdeel is vaak total loss.

Spoelen is de onbezongen held van de hele operatie. Het gaat om het bereiken van chemische zuiverheid in elke fase. Het doel is om "drag-out" te elimineren, dat is de kleine hoeveelheid oplossing die aan onderdelen blijft kleven als ze van de ene tank naar de volgende gaan.

De impact van slecht spoelen

Slecht spoelen vervuilt het volgende bad. Stel je voor dat je alkalische etsoplossing in de zure anodiseerbak sleept. Dit neutraliseert het zuur, verandert de chemische balans en tast het hele bad aan. De Faradaïsche efficiëntie12 van het anodiseerproces is extreem gevoelig voor verontreinigingen. In eerdere projecten met klanten hebben we gezien hoe zelfs kleine onzuiverheden kunnen leiden tot een inconsistente dikte van de oxidelaag, wat zowel de duurzaamheid als de kleurabsorptie beïnvloedt.

Daarom gebruiken onze partners bij PTSMAKE meertraps spoelsystemen, vaak met gedeïoniseerd water, om ervoor te zorgen dat alleen een schoon aluminium onderdeel elke kritische fase binnenkomt.

| Spoelmethode | Invloed op kwaliteit |

|---|---|

| Cascaderespoeling in meerdere fasen | Hoge consistentie, stabiele baden, weinig defecten. |

| Enkele statische spoeling | Hoog risico op vervuiling, inconsistente afwerking. |

| Geen spoeling | Gegarandeerde procesuitval en badvervuiling. |

Goed spoelen is niet alleen een reinigingsstap; het is een fundamentele maatregel voor procesbeheersing.

Een typische industriële anodiseerlijn volgt een strikte volgorde van reinigen, etsen, anodiseren en sealen. Nauwkeurig spoelen tussen elke fase is onontkoombaar, omdat het verontreiniging voorkomt en zorgt voor een hoogwaardige, duurzame afwerking van elk onderdeel dat we produceren.

Kunnen andere materialen dan aluminium worden geanodiseerd?

Anodiseren is niet exclusief voor aluminium. Andere metalen, bekend als klepmetalen, kunnen dit proces ook ondergaan. Titanium en magnesium zijn hier goede voorbeelden van.

Elk metaal reageert anders, wat unieke voordelen oplevert. Dit breidt de toepassingen van anodiseren uit tot veel meer dan alleen aluminium onderdelen.

Unieke eigenschappen van titanium

Titanium anodiseren wordt vaak gebruikt voor kleurcodering. Dit is vooral nuttig op medisch gebied. Het proces verbetert de biocompatibiliteit, waardoor het veilig is voor implantaten.

De beschermende laag van magnesium

Magnesium is erg gevoelig voor corrosie. Anodiseren creëert een cruciale beschermlaag. Deze laag verbetert de duurzaamheid en levensduur in verschillende toepassingen aanzienlijk.

| Metaal | Primair doel van anodiseren | Belangrijkste voordeel |

|---|---|---|

| Titanium | Kleur en biocompatibiliteit | Medische identificatie |

| Magnesium | Corrosiebestendigheid | Verhoogde duurzaamheid |

Hoewel de term "anodiseren" wordt gebruikt voor al deze metalen, verschillen het proces en de resultaten aanzienlijk. Het is geen pasklare oplossing. Inzicht in deze verschillen is de sleutel tot het kiezen van het juiste materiaal en de juiste afwerking voor je project. Bij PTSMAKE begeleiden we klanten bij deze keuzes om optimale prestaties te garanderen.

Titanium Anodiseren: Een spectrum van kleuren

In tegenstelling tot aluminium worden bij het anodiseren van titanium geen kleurstoffen gebruikt. De kleur komt van een oxidelaag die zich vormt op het oppervlak. De dikte van deze laag bepaalt de kleur die je ziet.

Dit fenomeen wordt veroorzaakt door lichtinterferentie. Door de spanning tijdens het proces nauwkeurig te regelen, kunnen we een specifieke, consistente kleur creëren. Dit is een vorm van elektrochemische conversiecoating13 waarbij het oppervlak zelf wordt veranderd. De resulterende oxidelaag is erg dun maar ook erg duurzaam.

Dit proces is cruciaal voor medische implantaten. De kleuren kunnen worden gebruikt om verschillende maten of typen onderdelen te identificeren tijdens de operatie. De verbeterde biocompatibiliteit zorgt er ook voor dat het onderdeel goed in het menselijk lichaam integreert.

Anodiseren van magnesium: Een gevecht tegen corrosie

Magnesium is licht van gewicht maar corrodeert gemakkelijk. Anodiseren zorgt voor een veel dichtere, meer corrosiebestendige afwerking dan de natuurlijke oxidelaag van het metaal. Het dient als een uitstekende primer voor verf of andere coatings.

De tabel hieronder zet de belangrijkste aspecten van anodiseren voor deze metalen tegenover elkaar.

| Functie | Aluminium Anodiseren | Titanium Anodiseren | Anodiseren van magnesium |

|---|---|---|---|

| Type laag | Poreus, dik | Dun, transparant | Dicht, beschermend |

| Kleuren | Kleurstoffen geabsorbeerd in poriën | Licht interferentie | Typisch ondoorzichtig |

| Primair gebruik | Duurzaamheid, esthetiek | Kleur, biocompatibiliteit | Corrosiebescherming |

Hoewel het anodiseren van aluminium gebruikelijk is, bieden titanium en magnesium unieke voordelen. Titanium zorgt voor kleur en biocompatibiliteit door een dunne oxidelaag, terwijl magnesium een belangrijke boost krijgt in corrosiebestendigheid. De juiste keuze hangt volledig af van de specifieke behoeften van de toepassing.

Hoe variëren de eigenschappen van de hardcoat met de legering en dikte?

Het is een veelgemaakte fout om Type III hardcoat te zien als één vast materiaal. De uiteindelijke eigenschappen zijn niet universeel. Ze veranderen aanzienlijk afhankelijk van de aluminiumlegering die je kiest en de dikte die je specificeert. Dit is een kritisch detail in precisiefabricage.

Je materiaalkeuze en coatingdiepte hebben een directe invloed op de uiteindelijke prestaties van het onderdeel.

De specificatiematrix

Het begrijpen van deze relatie is de sleutel tot succesvol hardcoat anodiseren. Een sterkere legering garandeert niet altijd een betere coating. Het gaat echt om de interactie tussen de twee.

Hieronder staat een vereenvoudigde tabel die dit concept laat zien.

| Eigendom | Factor: Legering | Factor: Dikte |

|---|---|---|

| Hardheid | Hoger met zuiverdere legeringen | Over het algemeen neemt toe |

| Schuurweerstand | Varieert per legeringselement | Verbetert tot op zekere hoogte |

| Breekbaarheid | Kan verhogen | Stijgt aanzienlijk |

Deze matrix helpt te visualiseren hoe deze factoren onderling verbonden zijn voor het uiteindelijke anodiseerresultaat.

Dieper duiken in legering en dikte-effecten

De wisselwerking tussen de basislegering en de dikte van de coating is waar de echte engineering plaatsvindt. Het gaat niet alleen om het kiezen van de sterkste legering of de dikste coating. De optimale combinatie hangt volledig af van de eisen van de toepassing.

De rol van de legering

Verschillende aluminiumlegeringen bevatten verschillende elementen zoals koper, silicium en zink. Tijdens het anodiseren kunnen deze elementen de vorming van de aluminiumoxidelaag verstoren. Dit heeft invloed op de uniformiteit, dichtheid en hardheid van de coating. De coating microstructuur14 wordt rechtstreeks beïnvloed.

Bijvoorbeeld, 7000 serie legeringen (met zink) produceren over het algemeen een hardere, meer slijtvaste hardcoat dan 6000 serie legeringen. Daarentegen kunnen legeringen met een hoog kopergehalte, zoals de 2000-serie, een uitdaging vormen om effectief te hardcoaten. Ze resulteren vaak in een zachtere, minder beschermende laag.

Invloed van laagdikte

Hoewel een dikkere coating meer materiaal oplevert, is dat niet altijd beter. Naarmate de dikte toeneemt, neemt ook de interne spanning binnen de coating toe. Dit kan leiden tot microscheurtjes en verhoogde broosheid, vooral op scherpe hoeken.

Op basis van onze testresultaten hebben we een praktische vergelijking gemaakt:

| Alloy | Dikte | Typische hardheid (Rockwell C) | Schuurweerstand (Taber slijtage-index) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Goed |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Goed (kan broos worden) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Uitstekend |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Uitstekend (hoger risico op barsten) |

Bij PTSMAKE helpen we klanten bij deze keuzes. We zorgen ervoor dat de gekozen legering en hardcoatdikte perfect passen bij de beoogde functie van het onderdeel, waarbij hardheid en structurele integriteit in balans zijn.

De sleutel is om eerst uw prestatiebehoeften te definiëren. Daarna kunnen we de ideale legering en anodisatieparameters specificeren om precies aan die behoeften te voldoen.

Hardcoat anodiseren is een systeem. De uiteindelijke hardheid en slijtvastheid hangen af van een zorgvuldige balans tussen de gekozen aluminiumlegering en de gespecificeerde laagdikte. Een juiste specificatie is essentieel voor optimale prestaties van het onderdeel.

Hoe ontwerp je systematisch een strategie voor onderdelenrekken?

Een systematische aanpak voorkomt kostbare fouten. Een checklist is hiervoor het beste hulpmiddel. Het zet je doelen om in duidelijke, herhaalbare acties voor elk project.

Bij PTSMAKE gebruiken we een gedetailleerde checklist voor elke nabewerking. Dit is vooral belangrijk voor processen zoals anodiseren. Het zorgt ervoor dat we alle kritieke aspecten afhandelen voordat een onderdeel in de rekken wordt gezet. Dit eenvoudige hulpmiddel is de sleutel tot een consistente kwaliteit.

Belangrijke punten op de checklist

Een goed plan houdt rekening met vier belangrijke gebieden. Elk gebied heeft een directe invloed op de uiteindelijke kwaliteit van het onderdeel. Verwaarlozing kan leiden tot afkeur.

| Checklist Gebied | Belangrijke overwegingen |

|---|---|

| Materiaal rek | Duurzaamheid en reactiviteit (titanium vs. aluminium) |

| Contactpunten | Locatie op niet-kritieke oppervlakken |

| Onderdeeloriëntatie | Afvoer en ontsnappen van gas |

| Huidige capaciteit | Voorkomt verbranden en zorgt voor een gelijkmatige coating |

Dit kader helpt ons team om onderdelen elke keer weer op de juiste manier voor te bereiden.

De checklist voor stellingen opsplitsen

Laten we dieper ingaan op elk punt op onze checklist. Deze details maken het verschil tussen een acceptabele en een uitzonderlijke afwerking.

Materiaalkeuze rek: Titanium vs. Aluminium

Het kiezen van het juiste materiaal voor de rekken is een afweging van kosten en kwaliteit. Aluminium rekken zijn in eerste instantie goedkoper. Ze worden echter samen met de onderdelen geanodiseerd. Dit betekent dat ze na elke cyclus gestript moeten worden, wat hun levensduur verkort.

Titanium is duurder van tevoren. Maar het anodiseert niet, dus het gaat veel langer mee en vereist minder onderhoud. Onze ervaring is dat investeren in titanium rekken loont door een betere consistentie en lagere kosten op de lange termijn.

| Functie | Titanium rekken | Aluminium rekken |

|---|---|---|

| Initiële kosten | Hoog | Laag |

| Levensduur | Zeer lang | Kort (vereist vaak strippen) |

| Onderhoud | Laag | Hoog |

| Prestaties | Consistent, niet-reactief | Degradeert, kan bad verontreinigen |

Strategische contactpunten en oriëntatie

Elk onderdeel heeft fysiek contact met het rek nodig om elektrische stroom te laten vloeien. Deze contactpunten laten kleine, niet-geanodiseerde markeringen achter. We werken altijd samen met klanten om deze markeringen op cosmetisch onbelangrijke plaatsen aan te brengen.

De oriëntatie is net zo belangrijk. Onderdelen moeten onder een hoek worden geplaatst zodat vloeistoffen volledig kunnen weglopen. Gevangen chemicaliën kunnen ernstige cosmetische defecten veroorzaken. De juiste oriëntatie laat ook gasbellen ontsnappen tijdens het anodiseren, waardoor kale plekken in de coating worden voorkomen. We analyseren de geometrie om de optimale hoek te vinden voor zowel afvoer als gasafvoer. Dit vereist zorgvuldige planning om de noodzakelijke stroomdichtheid15 over het oppervlak van het onderdeel.

Een goed ontworpen rekkenplan is cruciaal voor een hoogwaardige afwerking. Onze checklist richt zich op rekmateriaal, contactpuntstrategie, onderdeeloriëntatie en voldoende elektrische capaciteit. Deze systematische aanpak voorkomt defecten en zorgt voor herhaalbare resultaten van hoge kwaliteit.

Hoe stel je een verftank in voor een consistente kleur?

Bij het bedienen van het verfbad is precisie van het grootste belang. Het bereiken van een consistente kleur is geen kwestie van toeval; het is een wetenschap. Elke variabele moet strikt worden gecontroleerd.

Zie het als een recept. Als je één ingrediënt verandert, smaakt het uiteindelijke gerecht anders. Hetzelfde geldt voor anodiseren en verven.

Belangrijkste kleurstofbadparameters

De belangrijkste factoren die we constant in de gaten houden zijn de kleurstofconcentratie, pH, temperatuur en onderdompeltijd. Elk van deze factoren speelt een cruciale rol in het uiteindelijke kleurresultaat.

| Parameter | Belang | Controlemethode |

|---|---|---|

| Kleurstofconcentratie | Bepaalt kleurverzadiging | Spectrofotometeraflezingen |

| pH-niveau | Beïnvloedt de absorptiesnelheid van de kleurstof | Regelmatig testen met een pH-meter |

| Temperatuur | Beïnvloedt de verfsnelheid | Thermostatische regelaars |

| Onderdompeltijd | Bepaalt de uiteindelijke diepte van de schaduw | Geautomatiseerde timingsystemen |

Het verwaarlozen van zelfs maar één van deze punten kan leiden tot inconsistente batches, wat onacceptabel is bij precisiefabricage.

Het samenspel van verfvariabelen

Het bereiken van de perfecte kleurschakering vereist meer dan alleen het instellen van draaiknoppen. Het vereist een goed begrip van hoe deze variabelen op elkaar inwerken. Een kleine verandering in een van deze variabelen kan een kettingreactie veroorzaken en het hele proces beïnvloeden.

Nauwkeurige kleurstofconcentratieregeling

Voor giswerk is hier geen plaats. We vertrouwen op een spectrofotometer16 om de kleurstofconcentratie te meten. Dit instrument geeft ons objectieve, numerieke gegevens over de kleur. Het zorgt ervoor dat het bad de exacte concentratie heeft die is opgegeven voor het project voordat er onderdelen worden ondergedompeld. Dit is een niet-onderhandelbare stap voor kleurkritische toepassingen bij PTSMAKE.

pH- en temperatuurstabiliteit beheren

De pH en temperatuur van het verfbad bepalen hoe snel de anodische poriën de kleurstof opnemen. Een te heet bad of een bad met de verkeerde pH-waarde zorgt ervoor dat de kleur te snel uithardt, wat resulteert in een donkerdere, ongelijkmatige tint. Op basis van onze interne tests kan zelfs een schommeling van 2 graden Celsius de uiteindelijke kleur veranderen. We gebruiken geautomatiseerde regelaars om de stabiliteit binnen zeer nauwe toleranties te houden.

Onderdompeltijd en agitatie

De onderdompeltijd bepaalt de diepte van de kleur. Langer onderdompelen staat gelijk aan een donkerdere tint. Dit moet precies getimed worden. Net zo belangrijk is het roeren. Goed roeren zorgt ervoor dat er constant verse kleurstof rond het onderdeel circuleert, waardoor strepen of lichte vlekken worden voorkomen. Het garandeert een uniforme afwerking over het hele oppervlak.

Besmetting voorkomen

Vervuiling is de sluipmoordenaar van consistentie. Zuren of andere chemicaliën uit vorige tanks kunnen de chemie van het verfbad veranderen en de kleur ruïneren. Een goed spoelprotocol tussen de verschillende fases is essentieel om dit te voorkomen.

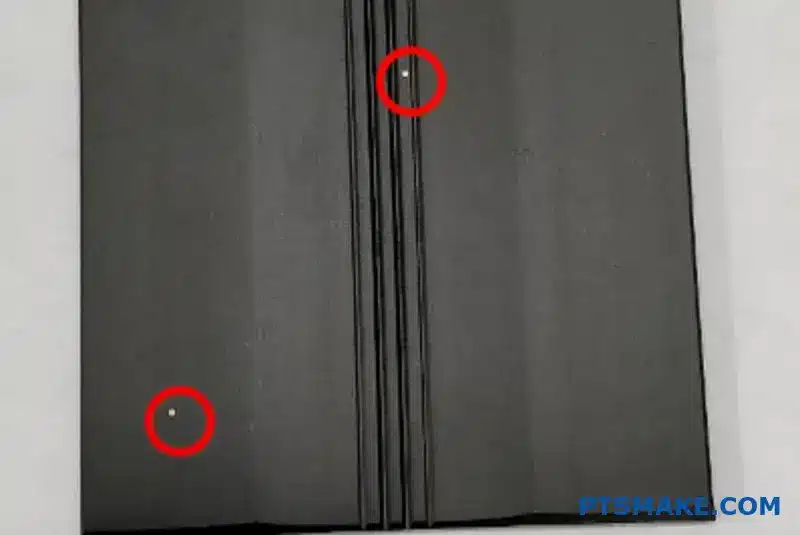

Hoe kun je een onderdeel visueel inspecteren op afdichtingskwaliteit?

De verfvlektest: Een eenvoudige visuele controle

Een van de meest betrouwbare visuele methoden is de verfvlektest. Het is een eenvoudige manier om de kwaliteit van een afdichting te bevestigen, vooral na afwerkingsprocessen zoals anodiseren.

Het principe is eenvoudig. Er wordt een speciale kleurstof op het oppervlak aangebracht. Als de verzegeling slecht is, sijpelt de kleurstof in open poriën. Een goede afdichting voorkomt dit.

Deze test brengt snel gebreken in de afdichting aan het licht die met het blote oog niet zichtbaar zijn. Het biedt duidelijke, bruikbare resultaten voor kwaliteitscontrole.

| Testresultaat | Interpretatie | Vereiste actie |

|---|---|---|

| Geen vlek | De poriën zijn goed afgesloten. | Onderdeel doorstaat inspectie. |

| Lichte vlek | Kleine problemen met de verzegeling. | Procesparameters herzien. |

| Zware vlek | Significant falen van de afdichting. | Onderdeel faalt, moet opnieuw worden bewerkt. |

De procedure in detail

Een diepere kijk op de verfvlektest

De kleurpottest, vaak gebaseerd op normen zoals ISO 2143, is een kritische stap in ons kwaliteitsgarantieproces bij PTSMAKE. Het is een destructieve test, wat betekent dat hij meestal wordt uitgevoerd op proefstukken uit een batch om het hele sealproces te valideren. De test bevestigt dat de microscopische structuur van het oppervlak goed is afgesloten.

Stap voor stap uitvoering

Ten eerste moet het oppervlak van het onderdeel schoon en droog zijn. Eventuele verontreinigingen kunnen een vals resultaat geven. Vervolgens brengen we een specifieke testkleurstof aan op een klein oppervlak. De kleurstof is zo samengesteld dat hij door alle openingen dringt.

Na een bepaalde wachttijd, meestal een paar minuten, vegen we de overtollige kleurstof er helemaal af. Het belangrijkste is wat er overblijft. Een perfect verzegeld oppervlak vertoont geen enkel spoor van kleur. Als er een vlek achterblijft, betekent dit dat de kleurstof in het oppervlak is gedrongen. porositeit17Dit duidt op een onvolledige verzegeling.

De resultaten interpreteren

De intensiteit van de vlek vertelt het verhaal. Een vage vlek kan betekenen dat de verzegeling marginaal is. Een donkere, duidelijke vlek wijst op een significante fout in het sealproces. In onze vorige projecten vonden we deze test van onschatbare waarde voor het optimaliseren van anodiseren en andere sealbehandelingen. Het geeft direct feedback, zodat we de parameters kunnen aanpassen en ervoor kunnen zorgen dat elke productierun voldoet aan de vereiste specificaties voor onze klanten. Het is een eenvoudige test die complexe fouten in het veld voorkomt.

Een goed uitgevoerde kleurtest geeft vertrouwen. Het garandeert dat de beschermlaag ononderbroken is en zal presteren zoals ontworpen, waardoor corrosie en slijtage tijdens de levensduur van het onderdeel worden voorkomen.

Deze eenvoudige visuele controle geeft direct feedback over uw afdichtingsproces. De verfspottest is een effectieve methode om te controleren of oppervlakken, vooral na het anodiseren, goed zijn afgedicht tegen verontreinigingen en corrosie, zodat de integriteit en de prestaties van het onderdeel gegarandeerd zijn.

Ontwerp de volledige anodisatiespecificatie voor een fietscrankarm.

Het creëren van een nauwkeurige anodiseringsspecificatie is cruciaal voor fietscrankarmen. Het gaat niet alleen om het uiterlijk, maar ook om duurzaamheid. We beginnen met het juiste materiaal, 6061-T6 aluminium, dat bekend staat om zijn sterkte en uitstekende reactie op anodiseren.

Voor dit onderdeel specificeer ik altijd anodiseren Type II. Dit biedt een perfecte balans tussen corrosiebestendigheid, slijtagebescherming en esthetische kwaliteit. Gedetailleerde specificaties nemen het giswerk weg en zorgen ervoor dat elk onderdeel voldoet aan de bedoeling van het ontwerp.

Hier volgt een samenvatting van een solide specificatie:

| Parameter | Specificatie | Doel |

|---|---|---|

| Anodiseren Type | Type II, Klasse 2 | Duurzaamheid & Kleur |

| Laagdikte | 8 - 12 µm | Slijtvastheid |

| Kleur | Zwart (of aangepast) | Esthetiek |

| Type afdichting | Afdichting voor gemiddelde temperatuur | Levensduur en weerstand tegen vervaging |

De basis: Aluminium 6061-T6 kiezen

De hele specificatie begint bij het materiaal. 6061-T6 is een uitstekende keuze voor crankarmen. Het biedt een hoge sterkte-gewichtsverhouding en een goede bewerkbaarheid. Belangrijker nog, de samenstelling maakt het ideaal voor het bereiken van een consistente geanodiseerde afwerking van hoge kwaliteit. Andere legeringen verven misschien niet zo gelijkmatig.

De processpecificatie opstellen

Een compleet specificatieblad begeleidt het hele afwerkingsproces. Dit is iets wat we voortdurend verfijnen met onze partners bij PTSMAKE om herhaalbaarheid te garanderen. Het proces bestaat uit het laten groeien van een gecontroleerde oxidelaag door elektrolytische passivering18. Het is meer dan alleen een coating; het is een integraal onderdeel van het oppervlak.

Het volledige proces verloopt in verschillende fasen:

| Processtap | Beschrijving | Belangrijkste doelstelling |

|---|---|---|

| 1. Voorbehandeling | Ontvetten en alkalisch etsen | Een schoon, uniform oppervlak creëren |

| 2. Anodiseren | Zwavelzuurbad (Type II) | Laat de anodiseerhuid groeien tot 8-12 µm |

| 3. Kleuren | Onderdompeling in organische kleurstof | De opgegeven kleur bereiken (bijv. zwart) |

| 4. Afdichting | Sealen bij middelhoge temperatuur | De poriën van de oxidelaag sluiten |

De dikte van 8-12 µm is de sweet spot. Het is dik genoeg om krassen en slijtage door schoenen te weerstaan, maar niet zo dik dat het de vermoeiingslevensduur van het onderdeel in gevaar brengt, een kritieke factor voor een crankarm.

Essentiële kwaliteitscontroles

Tot slot moeten er kwaliteitscontrolepunten in de specificaties worden opgenomen. Hierover valt niet te onderhandelen. We controleren de dikte van de coating met wervelstroomtests. We voeren ook visuele inspecties uit op kleurconsistentie en een kruiskleurige hechtingstest om er zeker van te zijn dat de coating niet afbladdert.

Een gedetailleerde specificatie is de blauwdruk voor een perfecte afwerking. Beginnen met 6061-T6 aluminium en het specificeren van Type II anodiseren met duidelijke dikte-, kleur- en afdichtingseisen zorgt voor een duurzame en mooie crankarm die betrouwbaar presteert.

Hoe balanceer je kosten versus prestaties bij het selecteren van processen?

De juiste afwerking kiezen is cruciaal. Een klant had onlangs een duurzame zwarte afwerking nodig voor een architecturaal paneel. Dit stelde hem voor een veel voorkomend dilemma. Moesten ze kiezen voor een standaard geverfde Type II anodisatie of voor een robuustere Type III hardcoat?

Deze beslissing gaat niet alleen over kleur. Het is een afweging van kosten, esthetiek en duurzaamheid op de lange termijn. Elke optie heeft duidelijke nadelen.

Anodiseeropties vergelijken

We hebben de initiële investering afgewogen tegen de volledige levenscyclus van het product. De omgeving waarin het paneel zal worden gebruikt, is een belangrijke factor.

Hier volgt een kort overzicht van de eerste overwegingen:

| Type afwerking | Voorafgaande kosten | Belangrijkste voordeel |

|---|---|---|

| Geverfd Type II | Onder | Goede esthetiek, matige bescherming |

| Type III Hardcoat | Hoger | Superieure slijtvastheid |

Een diepere blik op de afwegingen

Wanneer we verder gaan dan de eerste offerte, worden de werkelijke kosten duidelijker. De prestaties na verloop van tijd zijn waar de echte waarde ligt.

Voorafgaande kosten en energie

Type III hardcoat anodiseren is niet voor niets duurder. Het proces vereist lagere temperaturen en aanzienlijk meer elektrische energie. Dit drijft de initiële productiekosten op in vergelijking met Type II.

Voor budgetgevoelige projecten kan dit een grote hindernis zijn. Maar alleen naar dit cijfer kijken kan misleidend zijn voor langetermijntoepassingen.

Duurzaamheid en prestaties op lange termijn

Dit is waar de twee processen echt van elkaar verschillen. Anodiseren is een elektrolytisch passiveringsproces19 dat een beschermende oxidelaag creëert. Het type proces bepaalt hoe beschermend die laag is.

Voor een architecturaal paneel dat wordt blootgesteld aan de elementen is duurzaamheid van het grootste belang.

Schuurweerstand: Type III creëert een veel hardere, dichtere laag. Het is veel beter bestand tegen krassen en slijtage dan Type II. Dit is cruciaal voor ruimtes met veel verkeer.

UV-stabiliteit: Organische kleurstoffen die worden gebruikt in Type II kunnen na verloop van tijd vervagen door blootstelling aan de zon. Een geverfde Type III afwerking biedt over het algemeen een beter kleurbehoud, waardoor de beoogde look veel langer behouden blijft.

De onderstaande tabel geeft een overzicht van hun prestatiekenmerken:

| Functie | Geverfd Type II | Type III Hardcoat |

|---|---|---|

| Schuurweerstand | Goed | Uitstekend |

| UV-stabiliteit (geverfd) | Redelijk tot goed | Goed tot uitstekend |

| Waarde op lange termijn | Onder | Hoger |

Voor architecturale panelen rechtvaardigen de superieure duurzaamheid en UV-bestendigheid van Type III hardcoat vaak de hogere initiële kosten. Hierdoor behoudt het onderdeel jarenlang zijn functie en uiterlijk en worden dure vervangingen of overspuiten vermeden.

De zwarte verftank van je lijn geeft inconsistente kleuren. Hoe los je dat op?

Willekeurige aanpassingen lossen geen inconsistente zwarte tinten op. Je hebt een gestructureerde aanpak nodig. Giswerk leidt tot meer uitval en tijdverspilling. Het is tijd om te stoppen met gissen en het probleem methodisch op te lossen.

Hiervoor gebruiken we een framework zoals DMAIC van Six Sigma. Dit systeem biedt een duidelijk, datagestuurd stappenplan. Het leidt je van probleemdefinitie naar een permanente oplossing. Het is een krachtig hulpmiddel voor procesbeheersing.

Het DMAIC-raamwerk

| Fase | Doel |

|---|---|

| Define | Geef duidelijk het probleem en de doelen aan. |

| Measure | Verzamel gegevens over het huidige proces. |

| Aanalyseren | Identificeer de hoofdoorzaak van het probleem. |

| Iverbeteren | Implementeer een oplossing om de hoofdoorzaak te verhelpen. |

| Control | Houd de verbeteringen in de loop van de tijd in stand. |

Het probleem definiëren en meten

Ten eerste moet je "inconsistente schaduw" definiëren met getallen. Subjectieve termen als "te licht" of "te donker" zijn nutteloos. Gebruik een spectrocolorimeter om de Lab kleurruimtewaarden van je onderdelen. Dit geeft je een basislijn. Je doel is een specifieke Lab waarde met een kleine tolerantie.

Vervolgens meet je alles. Documenteer elke variabele in je anodiseer verfproces voor een batch onderdelen. Dit omvat kleurstofconcentratie, pH, tanktemperatuur, onderdompeltijd en stroomdichtheid. Laat niets weg. Maak een gedetailleerd logboek voor elke run, of die nu goed of slecht is.

Analyseren en verbeteren

Met gegevens in de hand kun je analyseren. Zoek naar correlaties. Verschuift de schaduwwaarde als de pH met 0,2 verschuift? Heeft een temperatuurverandering van 2°C invloed op het resultaat? Deze analysefase wijst je de weg naar de echte hoofdoorzaak, niet alleen naar een symptoom.

Zodra je de oorzaak hebt geïdentificeerd, kun je het proces verbeteren. Als pH de boosdoener is, installeer dan een automatisch doseersysteem. Als de temperatuur onstabiel is, verbeter dan de verwarmings- en koelingsregelingen. Deze verbeteringen moeten direct gericht zijn op de hoofdoorzaken die tijdens je analyse zijn gevonden.

Controle voor consistentie op lange termijn

Tot slot implementeer je controles om de winst te behouden. Dit is de meest kritieke stap. Maak duidelijke Standard Operating Procedures (SOP's) voor je team. Gebruik statistische procescontrolegrafieken om belangrijke variabelen in realtime te controleren. Dit helpt om een hoog Procescapaciteitsindex (Cpk)20en zorgt ervoor dat het proces binnen de nieuwe, strakkere grenzen blijft. Bij PTSMAKE vinden we dat robuuste controlesystemen de sleutel zijn tot herhaalbare kwaliteit.

| Parameter | Aanbevolen controlemethode |

|---|---|

| Kleurstofconcentratie | Regelmatige titratie en dosering |

| pH-niveau | Geautomatiseerd sensor- en doseersysteem |

| Temperatuur tank | Thermostatische kachels & koelers |

| Onderdompeltijd | Getimed, geautomatiseerd liftsysteem |

Het DMAIC-raamwerk biedt een gedisciplineerd, gegevensgestuurd pad. Het brengt je van het identificeren van schaduw inconsistentie naar het implementeren van robuuste controles. Dit zorgt ervoor dat je anodiseerproces elke keer weer voorspelbare resultaten van hoge kwaliteit oplevert, waardoor giswerk en herbewerking tot het verleden behoren.

Hoe zou je een proces aanpassen voor naleving van RoHS en REACH?

Afstappen van een afdichting op basis van chromaat is een veelvoorkomende uitdaging vanwege RoHS. Stel dat uw anodiseerlijn er een gebruikt. U moet overschakelen op een alternatief dat voldoet aan de RoHS-richtlijnen, zonder chromaat. Dit is niet zomaar een simpele vervanging. Het is een volledige procesaanpassing.

Deze verandering vereist zorgvuldige planning en validatie. U moet ervoor zorgen dat de nieuwe afdichting net zo goed presteert, zo niet beter. Dit heeft gevolgen voor alles, van apparatuur tot kwaliteitscontrole.

Eerste overgangsstappen

Hier volgt een korte blik op de eerste stappen die we bij PTSMAKE nemen wanneer we voor deze uitdaging staan.

| Stap | Actie | Belangrijke overwegingen |

|---|---|---|

| 1 | Alternatieven voor onderzoek | Evalueer niet-chromaatafdichtingen (bijv. driewaardig chroom, permanganaat). |

| 2 | Overleg met leveranciers | Werk samen met chemische leveranciers om de badvereisten te begrijpen. |

| 3 | Testen op kleine schaal | Voer proeven uit op onderdelen om de prestaties te testen. |

Deze beginfase vormt de basis voor een soepele, volledige omschakeling.

Het omschakelingsplan uitwerken

Voor een succesvolle overgang is een gedetailleerd stappenplan nodig. We dumpen niet zomaar de oude chemicaliën en gieten er de nieuwe in. Het is een nauwgezet proces om vervuiling te voorkomen en prestaties te garanderen.

Omschakelprocedure bad

Eerst moet je de oude zeswaardige chroomoplossing veilig afvoeren en afvoeren. Dit moet gebeuren volgens strikte milieuregels. Vervolgens wordt de tank grondig gereinigd en gespoeld. Achtergebleven residu kan het nieuwe bad ruïneren.

Vervolgens introduceer je de nieuwe niet-chromaat afdichtingsoplossing. U moet de instructies van de leverancier voor de concentratie, pH en temperatuur nauwkeurig opvolgen. Deze parameters zijn cruciaal voor een passivering21 van het oppervlak van het onderdeel.

Hervalidatie van processen

Als het nieuwe bad klaar is, kun je er niet van uitgaan dat het op dezelfde manier werkt. Hervalidatie is essentieel. Dit betekent gecontroleerde tests uitvoeren om het nieuwe werkingsvenster te definiëren. We documenteren alles, van onderdompeltijden tot temperatuurbereiken.

Protocol voor prestatietesten

De laatste en meest cruciale stap is het testen van de prestaties. De nieuwe afdichting moet aan de capaciteiten van de oude afdichting voldoen of deze overtreffen. We voeren een reeks strenge tests uit om dit te bevestigen.

| Type test | Doel | Aanvaardingscriteria |

|---|---|---|

| Corrosiebestendigheid | Controleer de bescherming tegen omgevingsfactoren. | Doorstaat de zoutsproeitest (bijv. ASTM B117) voor een bepaalde duur. |

| Hechtingstesten | Zorg ervoor dat verf of coating goed hecht. | Geen afschilfering of schilfering na een kruisproef (bijv. ASTM D3359). |

| Uiterlijk | Controleer op cosmetische consistentie. | Komt overeen met de kleur en afwerking van goedgekeurde standaardmonsters. |

Deze gedetailleerde tests zorgen ervoor dat het eindproduct volledig voldoet aan alle specificaties van de klant.

Overstappen van chromaatafdichtingen is een noodzakelijke stap voor RoHS-conformiteit. Het proces omvat de selectie van een nieuwe afdichting, een zorgvuldige badomschakeling en rigoureuze procesvalidatie en prestatietests om ervoor te zorgen dat de kwaliteit nooit in het gedrang komt.

Hoe kan anodiseren nieuwe functionele oppervlakken creëren?

Anodiseren biedt veel meer dan alleen weerstand tegen corrosie en slijtage. Door het proces te innoveren, kunnen we oppervlakken ontwikkelen met opmerkelijke functionaliteiten. Het gaat verder dan de standaardprotocollen.

Bij PTSMAKE onderzoeken we hoe kleine veranderingen grote resultaten kunnen opleveren. Dit opent deuren naar het creëren van echt "slimme" materialen voor onze klanten.

De grenzen van anodiseren verleggen

De sleutel ligt in het nauwkeurig aanpassen van de anodiseerparameters. We kunnen de elektrische stroom manipuleren of het chemische bad veranderen. Deze mate van controle maakt nieuwe oppervlakte-eigenschappen mogelijk. Het is een fascinerend gebied van de materiaalwetenschap.

Proceswijzigingen

Eenvoudige aanpassingen kunnen leiden tot complexe oppervlaktestructuren. In plaats van een constante stroom kunnen we bijvoorbeeld een gepulseerde stroom gebruiken. Dit verandert de manier waarop de oxidelaag op nanoschaal groeit, waardoor unieke topografieën ontstaan.

| Functie | Standaard anodiseren | Gemodificeerd anodiseren |

|---|---|---|

| Doel | Corrosie/slijtvastheid | Specifieke functionaliteit |

| Proces | Constante stroom | Gepulseerde stroom, verschillende elektrolyten |

| Resultaat | Uniforme oxidelaag | Poriestructuur/chemie op maat |

Functionele oppervlakken maken: Het "Hoe

Het creëren van deze nieuwe oppervlakken vereist diepgaande proceskennis. Het gaat niet alleen om het volgen van een specificatieblad; het gaat om het begrijpen van de onderliggende elektrochemische reacties en hoe deze te beïnvloeden voor een gewenst resultaat.

Pulsanodiseren voor structurele controle

In plaats van een constante gelijkstroom toe te passen, gebruikt pulsanodiseren afwisselend hoge en lage stromen. Deze techniek geeft ons uitzonderlijke controle over de afmetingen van de nanoporiën - hun diameter, diepte en afstand. Door deze pulsen af te stellen, kunnen we een zeer geordende en specifieke nanostructuur direct in het oppervlak bouwen. In onze tests maakt deze precisie geavanceerde functionaliteit mogelijk.

De rol van elektrolyten

De keuze van de elektrolyt is net zo belangrijk. Zwavelzuur is gebruikelijk, maar het gebruik van alternatieven zoals fosforzuur, oxaalzuur of andere organische zuren verandert het spel. Elke elektrolyt heeft een andere interactie met het aluminium, waardoor de chemische samenstelling en de geometrie van de oxidelaag verandert. Hierdoor kunnen we de energie van een oppervlak ontwikkelen, die bepaalt hoe het reageert met vloeistoffen. Zo kunnen we eigenschappen bereiken zoals superhydrofobiciteit22waarbij waterdruppels opdwarrelen en er zo vanaf rollen, vuil met zich meenemend. We kunnen ook zeer poreuze oppervlakken creëren met een enorm oppervlak, ideaal voor katalytische toepassingen.

Voorbeeld van een praktische toepassing

Stel je een onderdeel voor van een medisch apparaat dat bloed en bacteriën actief afstoot. Of denk aan een koellichaam dat zowel elektrisch isolerend als superhydrofoob is en kortsluiting door condensatie voorkomt. Dit zijn geen futuristische concepten; ze zijn vandaag haalbaar door gemodificeerd anodiseren.

| Wijziging | Resulterend eigendom | Potentiële toepassing |

|---|---|---|

| Pulsanodiseren | Hooggeordende nanoporiën | Verbeterde katalyse in reactoren |

| Organisch elektrolyt | Lage oppervlakte-energie | Zelfreinigende elektronische behuizingen |

| Gemengd zuurbad | Unieke poriënmorfologie | Geavanceerde filtratiemembranen |

Door anodiseerparameters zoals stroom en elektrolyten te manipuleren, gaan we verder dan basisbescherming. We kunnen oppervlakken creëren met unieke eigenschappen zoals superhydrofobie of verbeterde katalytische activiteit, wat innovatieve toepassingen in vele industrieën mogelijk maakt.

Hoe zou je een ontwerpingenieur adviseren over hun onderdeel?

Een ingenieur presenteerde onlangs een complex bewerkt onderdeel. Het bevatte diepe zakken en verschillende gelaste elementen. Hun doel was een onberispelijke anodiseerafwerking.

Het ontwerp zelf stelde ons echter voor een aantal uitdagingen. Het beste advies richt zich op het maken van kleine, strategische ontwerpwijzigingen voordat de productie begint.

Deze aanpassingen zijn cruciaal voor een succesvol resultaat. Ze zorgen ervoor dat het anodiseerproces soepel verloopt en dat het uiteindelijke onderdeel zowel duurzaam als visueel aantrekkelijk is.

| Ontwerp | Mogelijk anodiseerprobleem |

|---|---|

| Scherpe hoeken | Zwakke, dunne coating en mogelijke scheuren |

| Diepe zakken | Gevangen chemicaliën die leiden tot vlekken |

| Gelaste gebieden | Ongelijke afwerking en risico op corrosie |

Het ontwerp heroverwegen voor een betere afwerking

Het bereiken van een perfecte anodisatieafwerking draait niet alleen om het chemische proces. Het begint met de geometrie van het onderdeel en de materiaalkeuzes. Bij eerdere projecten bij PTSMAKE hebben we gemerkt dat vroegtijdige samenwerking met ontwerpingenieurs kostbaar herstelwerk voorkomt en zorgt voor superieure resultaten.

Het probleem met scherpe hoeken

Scherpe interne en externe hoeken zijn een groot probleem bij anodiseren. De elektrische stroom die tijdens het proces wordt gebruikt, concentreert zich op deze randen. Dit resulteert in een dunne, broze oxidelaag die gemakkelijk kan afbreken of barsten. Door simpelweg een kleine radius toe te voegen, krijg je een veel gelijkmatigere en duurzamere coating.

Compatibel materiaal is essentieel

Anodiseren is een elektrochemisch proces dat speciaal is ontworpen voor aluminiumlegeringen. Als je gelaste elementen van een ander materiaal introduceert, creëer je een groot probleem.

Het proces zal mislukken bij de las en kan ook het volgende introduceren galvanische corrosie23 waar de twee metalen samenkomen. Het beste is om te lassen met een compatibele aluminium vulstaaf of, nog beter, het onderdeel te ontwerpen als een enkel machinaal bewerkt onderdeel zodat er helemaal niet gelast hoeft te worden.

Zorgen voor een goede waterafvoer

Diepe zakken of blinde gaten kunnen de zuren en spoeloplossingen vasthouden die tijdens het anodiseren worden gebruikt. Als deze chemicaliën niet volledig worden verwijderd, veroorzaken ze vlekken, strepen en langdurige corrosie.

| Ontwerpfout | Eenvoudig ontwerp |

|---|---|

| Scherpe interne/externe hoeken | Voeg een minimumradius van 0,5 mm toe |

| Verzegelde zakken of kanalen | Ontwerp kleine, discrete drainagegaten |

| Lassen van ongelijk metaal | Herontwerp als een enkel onderdeel of gebruik compatibel vulmiddel |