Het lijkt onmogelijk om een partner voor CNC-precisiedraaien te vinden die consistent onderdelen met krappe toleranties kan leveren zonder concessies te doen aan kwaliteit of deadlines. U hebt waarschijnlijk al de frustratie ervaren van het ontvangen van onderdelen die niet aan de specificaties voldoen, het omgaan met lange levertijden of het beheren van leveranciers die uw meest veeleisende projecten niet aankunnen.

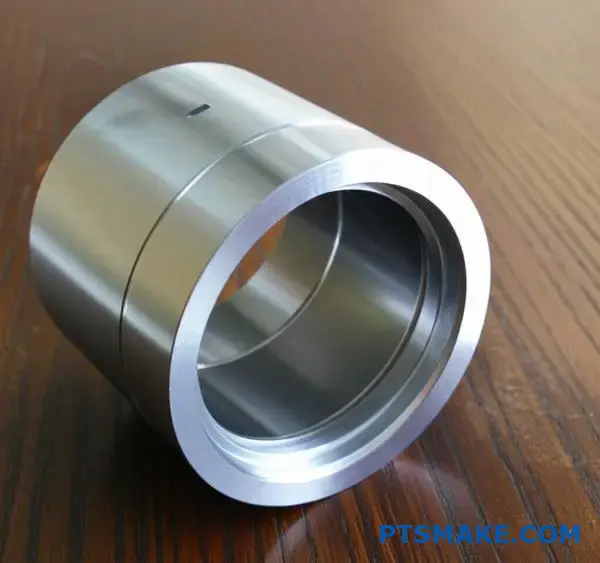

PTSMAKE levert CNC-precisiedraaiservices met toleranties tot ±0,002 mm met behulp van geavanceerde Zwitserse draaibanken en meerassige draaicentra. We zijn gespecialiseerd in complexe geometrieën voor de luchtvaart-, medische, auto- en elektronica-industrie en garanderen een constante kwaliteit van prototype tot serieproductie.

Ik begrijp de uitdagingen waarmee u wordt geconfronteerd bij het vinden van kritische gedraaide componenten. Door mijn ervaring bij PTSMAKE heb ik gewerkt met ingenieurs die onderdelen nodig hadden die andere leveranciers gewoonweg niet betrouwbaar konden produceren. Onze Zwitserse draaibanken en 9-assige draaicentra kunnen de complexiteit aan, terwijl onze kwaliteitssystemen ervoor zorgen dat elk onderdeel exact aan uw specificaties voldoet. Ik zal u onze mogelijkheden laten zien en u laten zien hoe wij de uitdagingen op het gebied van precisiedraaien oplossen waar technici 's nachts wakker van liggen.

CNC-draaien met hoge precisie voor uw meest kritische onderdelen.

Wanneer uw project afhangt van een enkel onderdeel, is "goed genoeg" gewoon niet goed genoeg. Voor missiekritische toepassingen in de ruimtevaart, medische apparatuur of robotica is elke micron van belang. Hier wordt CNC-draaien met hoge precisie niet alleen een productieproces, maar het fundament van het succes van uw product. Het gaat erom een complex ontwerp om te zetten in een fysiek onderdeel dat exact voldoet aan de specificaties, elke keer weer. Bij PTSMAKE zijn we gespecialiseerd in het leveren van deze ingewikkelde componenten met krappe toleranties, waarbij we geavanceerde technologie combineren met diepgaande technische expertise om uw meest veeleisende ontwerpen tot leven te brengen met uitzonderlijke kwaliteit en snelheid.

De basis van prestaties: Compromisloze precisie

In veel industrieën kunnen de prestaties en betrouwbaarheid van een compleet systeem afhangen van de maatnauwkeurigheid van de kleinste onderdelen. Een kleine afwijking kan leiden tot voortijdige slijtage, operationeel falen of zelfs catastrofale resultaten. Daarom leggen wij de nadruk op het verleggen van de grenzen van wat mogelijk is in CNC-draaien.

Strengere toleranties bereiken

Toleranties bereiken van ±0,002 mm is geen kwestie van geluk, maar het resultaat van een nauwkeurig gecontroleerd proces. Dit omvat het gebruik van thermisch stabiele machines, uiterst nauwkeurige snijgereedschappen en een klimaatgecontroleerde omgeving. Voor u betekent dit componenten die perfect passen tijdens assemblage en vlekkeloos presteren in het veld, waardoor u minder hoofdpijn hebt bij integratie en een langere levensduur van uw eindproduct.

De onderstaande tabel illustreert het verschil tussen standaard en hoognauwkeurig draaien.

| Functie | Standaard CNC Draaien | CNC draaien met hoge precisie |

|---|---|---|

| Typische tolerantie | ±0,025mm | Zo strak als ±0,002mm |

| Oppervlakteafwerking (Ra) | 1,6 - 3,2 μm | < 0,4 μm |

| Procesbeheersing | Standaard SPC | Geavanceerde SPC en tasters in de machine |

| Gemeenschappelijke industrieën | Algemene productie | Ruimtevaart, Medisch, Optiek |

Dit precisieniveau zorgt ervoor dat of we nu één prototype maken of duizend productieonderdelen, het laatste onderdeel identiek is aan het eerste.

Wanneer een ontwerp om extreme precisie vraagt, is het niet voldoende om een CAD-model in een machine te stoppen. De weg van een digitaal bestand naar een perfect fysiek onderdeel zit vol potentiële valkuilen die de kwaliteit in gevaar kunnen brengen en de kosten kunnen verhogen. Op dit punt is een diepgaande, praktische kennis van het productieproces van onschatbare waarde. Het gaat erom te anticiperen op uitdagingen voordat ze zich voordoen. Een ontwerp kan er bijvoorbeeld perfect uitzien op het scherm, maar een specifieke eigenschap kan leiden tot gereedschapschommelingen of het onmogelijk maken om de vereiste oppervlakteafwerking te bereiken. Daarom geloven we in een gezamenlijke aanpak vanaf het allereerste begin.

Verder dan de blauwdruk: De waarde van DFM

Design for Manufacturability (DFM) is een cruciale stap in ons proces. Het is een systematische beoordeling waarbij onze technici het ontwerp van uw onderdelen analyseren om mogelijke fabricageproblemen te identificeren en aan te pakken. Het gaat er niet om uw ontwerpintentie te veranderen, maar om de meest efficiënte en betrouwbare manier te vinden om die intentie te bereiken. Door rekening te houden met factoren zoals materiaaleigenschappen, toegankelijkheid van gereedschap en de volgorde van bewerkingen, kunnen we vaak kleine aanpassingen voorstellen die leiden tot grote verbeteringen in kwaliteit, doorlooptijd en kosten. Het gaat erom ervoor te zorgen dat het onderdeel niet alleen bewerkbaar is, maar ook consistent en volgens de hoogste normen geproduceerd kan worden. Onze ervaring is dat deze proactieve samenwerking het verschil maakt tussen een succesvol en een frustrerend project. Het concept van geometrische dimensionering en toleranties1 speelt hierbij een grote rol door ervoor te zorgen dat de functionele vereisten van het ontwerp duidelijk worden gecommuniceerd en vervuld.

Veelvoorkomende DFM-aanpassingen in CNC-draaien

| Ontwerpuitdaging | DFM-aanbeveling | Voordeel |

|---|---|---|

| Scherpe binnenhoeken | Een kleine interne straal toevoegen | Sterker onderdeel, minder gereedschapbelasting |

| Onnodig krappe toleranties | Functionele vereisten beoordelen | Lagere kosten, snellere cyclustijd |

| Dunne, instabiele muren | Muren dikker maken of tijdelijke steunen toevoegen | Voorkomt trillingen en vervorming |

| Moeilijk te bewerken materialen | Stel een alternatief voor met vergelijkbare eigenschappen | Verbeterde bewerkbaarheid, betere afwerking |

Door deze punten in een vroeg stadium aan te pakken, zorgen we voor een soepeler verloop van prototype naar productie.

Een succesvol productiepartnerschap is gebaseerd op vertrouwen en dat vertrouwen komt voort uit een bewezen vermogen om consistente resultaten te leveren, of het nu gaat om een enkel snel prototype of een volledige productierun. De processen die voor beide nodig zijn, kunnen verschillen, maar het streven naar kwaliteit moet hetzelfde blijven. Bij prototyping gaat het om snelheid en nauwkeurigheid om een ontwerp te valideren, terwijl het bij productie gaat om herhaalbaarheid en efficiëntie om het ontwerp op te schalen. We hebben onze workflow gestructureerd om in beide uit te blinken, zodat er een naadloze overgang is naarmate uw project vordert. Deze uniforme aanpak voorkomt het veelvoorkomende probleem van een succesvol prototype dat niet economisch op schaal kan worden geproduceerd.

Van prototype naar productie: Een schaalbaar kader

Ons kwaliteitsmanagementsysteem is de ruggengraat van onze hele operatie. Het is niet zomaar een certificaat aan de muur; het is een levend kader dat dicteert hoe we alles aanpakken, van het eerste contact met de klant tot de inspectie en verzending van het eindproduct. Met dit systeem garanderen we dat de precisie die in een prototype is bereikt, behouden blijft in duizenden eenheden in een productierun.

De rol van certificering in het waarborgen van kwaliteit

Onze AS9100- en ISO 9001-certificeringen staan centraal in deze belofte. Terwijl ISO 9001 een robuuste basis vormt voor kwaliteitsmanagement, voegt AS9100 een extra laag strenge eisen toe die specifiek zijn voor de luchtvaartindustrie, waar veiligheid en betrouwbaarheid onontbeerlijk zijn.

| Certificering | Focusgebied | Wat het voor jou betekent |

|---|---|---|

| ISO 9001 | Algemeen kwaliteitsbeheer | Een consistent, gedocumenteerd proces voor kwaliteitscontrole en voortdurende verbetering. |

| AS9100 | Kwaliteitsbeheer lucht- en ruimtevaart | Verbeterde vereisten voor traceerbaarheid, risicobeheer en productconformiteit. |

In eerdere projecten met klanten hebben we gemerkt dat deze strenge, gecertificeerde aanpak gemoedsrust geeft. Het betekent dat elk materiaal traceerbaar is naar de bron, dat elke machinebewerking gedocumenteerd is en dat elk eindproduct gecontroleerd is aan de hand van een duidelijke set standaarden. Zo zetten we de belofte van precisie om in een tastbare, betrouwbare realiteit voor uw meest kritische componenten.

Uiteindelijk is het maken van kritieke componenten door middel van CNC-draaien met hoge precisie een discipline van controle en samenwerking. Het vereist niet alleen geavanceerde machines, maar ook een proactieve technische instelling. Door ons te richten op nauwgezette procescontrole om strakke toleranties te bereiken, grondige DFM-analyses uit te voeren om ontwerpen te optimaliseren en ons te houden aan strenge kwaliteitssystemen zoals AS9100 en ISO 9001, bieden wij een betrouwbaar traject van concept tot productie. Dit zorgt ervoor dat uw belangrijkste onderdelen precies zo presteren als bedoeld.

Onze CNC precisiedraaimogelijkheden in een oogopslag.

Wanneer je een kritisch onderdeel ontwerpt, is dubbelzinnigheid het laatste wat je nodig hebt. Je hebt harde cijfers, duidelijke specificaties en een volledig beeld van de capaciteiten van een potentiële partner nodig. Vage beloftes van "hoge kwaliteit" zijn niet genoeg als het succes van je project afhangt van een onderdeel dat perfect past en vlekkeloos presteert. Daarom geloof ik in transparantie vanaf het allereerste begin. Bij PTSMAKE leggen we onze kaarten op tafel. Dit is niet zomaar een lijst met diensten; het is een gedetailleerde blauwdruk van wat we voor u kunnen bereiken met onze geavanceerde CNC-precisiedraaitechnologie.

Ingenieurs en inkoopmanagers moeten snel kunnen beoordelen of een leverancier aan hun specifieke, vaak veeleisende eisen kan voldoen. Om dat proces eenvoudig en efficiënt te maken, hebben we onze belangrijkste specificaties samengebracht in één overzichtelijke tabel. Zie dit als uw directe lijn naar de technische waarheid. Hier vindt u de exacte bereiken, toleranties en operationele capaciteiten die onze CNC-precisiedraaiservices definiëren. Of u nu werkt aan micro-onderdelen voor een medisch apparaat of grotere onderdelen voor automobielmachines, deze gegevens helpen u een weloverwogen beslissing te nemen zonder pagina's marketingmateriaal door te worstelen. Het is de praktische, no-nonsense informatie die ik zou willen hebben als ik in uw schoenen stond.

Belangrijkste technische specificaties

Onze capaciteiten zijn ontworpen om een breed spectrum van projectbehoeften aan te kunnen, van eerste prototypes tot volledige productieruns. De volgende tabel geeft een duidelijk overzicht van onze operationele parameters.

| Vermogen | Specificatie |

|---|---|

| Onderdeel Diameter Bereik | 0,5 mm - 300 mm (0,02" - 11,8") |

| Onderdeellengte Bereik | Tot 1000 mm (39,4") |

| Standaard toleranties | ±0,025 mm (±0,001") |

| Hoogste tolerantie | Tot ±0,002 mm (±0,00008") |

| Maximale assen | Tot 9-assige draaicentra |

| Secundaire activiteiten | Frezen, boren, tappen, slijpen, warmtebehandeling |

Deze tabel is onze belofte aan u. Dit zijn geen ambitieuze doelen; dit zijn de bewezen mogelijkheden die we dag in dag uit leveren aan klanten in sectoren zoals lucht- en ruimtevaart, elektronica en robotica.

De getallen in de tabel begrijpen is één ding, maar het werkelijke effect ervan waarderen is waar het echt om gaat. Laten we het eens hebben over toleranties. Een standaardtolerantie van ±0,025 mm is uitstekend voor veel toepassingen en zorgt voor een betrouwbare pasvorm en werking. Maar als een onderdeel deel uitmaakt van een hoogwaardige assemblage, zoals een medisch implantaat of een luchtvaartsensor, is zelfs die kleine variatie al te veel. Hier wordt ons vermogen om toleranties van ±0,002 mm te bereiken cruciaal. Gebaseerd op onze interne testen vereist het bereiken van dit precisieniveau meer dan alleen geavanceerde machines; het vereist een diepgaande kennis van materiaalwetenschap, optimalisatie van gereedschapspaden en thermische stabiliteit binnen de bewerkingsomgeving. Het betekent rekening houden met hoe een materiaal uitzet of krimpt bij temperatuurveranderingen van zelfs maar één graad. Deze obsessie voor details maakt het verschil tussen een standaardonderdeel en een precisiecomponent.

De kracht van meerassig verspanen

Het noemen van "9-assig draaien" lijkt misschien een abstracte functie, maar het praktische voordeel is enorm. Een traditionele draaibank werkt op 2 of 3 assen, waardoor een onderdeel handmatig opnieuw moet worden gefixt om verschillende bewerkingen uit te voeren. Elke keer dat een onderdeel wordt verplaatst, is er een klein maar reëel risico op het introduceren van fouten, wat de uiteindelijke nauwkeurigheid beïnvloedt. Onze CNC meerassige draaicentra kunnen in één enkele opstelling draaien, frezen, boren en tappen op een component. Deze "alles-in-één" benadering is een spelbreker. Het vermindert de cumulatieve fout die kan optreden bij meerdere instellingen drastisch, wat cruciaal is voor onderdelen met complexe geometrieën. Dankzij deze mogelijkheid kunnen we ingewikkelde componenten produceren met vormen onder verschillende hoeken, terwijl we een uitzonderlijke concentriciteit en positienauwkeurigheid behouden. Voor een inkoopmanager betekent dit een betrouwbaarder, gestroomlijnd productieproces en een eindproduct van hogere kwaliteit. Een belangrijke factor die we altijd in de gaten houden bij deze complexe bewerkingen is de uitloop2omdat het een directe invloed heeft op de rotatienauwkeurigheid van het afgewerkte onderdeel.

Onze CNC-precisiedraaicapaciteiten worden niet alleen bepaald door de machines die we gebruiken, maar ook door de manier waarop we ze inzetten in een breed scala aan materialen. Uw project kan vragen om het lichte gewicht en de corrosiebestendigheid van aluminium 6061, de sterkte van roestvast staal 316 of de hoogwaardige eigenschappen van PEEK voor een medische toepassing. Elk materiaal gedraagt zich anders. In onze ervaring met het werken met klanten aan uiteenlopende projecten hebben we geleerd dat een succesvol resultaat afhangt van het afstemmen van het hele proces - van gereedschapsselectie en snijsnelheid tot koelmiddelgebruik - op de specifieke eigenschappen van het te bewerken materiaal. Voor het bewerken van titaniumlegeringen zijn bijvoorbeeld lagere snijsnelheden en een hoger draaimoment nodig om de warmteontwikkeling te beheersen en werkharding te voorkomen, terwijl voor kunststoffen extreem scherpe gereedschappen en zorgvuldig spanenbeheer nodig zijn om smelten te voorkomen en een glad oppervlak te verkrijgen.

Geïntegreerde oplossingen die verder gaan dan draaien

Bovendien is het opnemen van secundaire bewerkingen een kernonderdeel van onze waardepropositie. Een gedraaid onderdeel is vaak maar één stap in het productieproces. Het kan nodig zijn om vlak te frezen, gaten te boren en te tappen of het oppervlak te slijpen om de uiteindelijke specificatie te bereiken. Door deze diensten intern aan te bieden, elimineren we de logistieke kopzorgen en kwaliteitsrisico's die gepaard gaan met het verplaatsen van onderdelen tussen verschillende leveranciers. Deze geïntegreerde aanpak vereenvoudigt uw toeleveringsketen aanzienlijk. U hebt één contactpersoon, één team dat verantwoordelijk is voor de kwaliteit en één gestroomlijnd proces van grondstof tot afgewerkt onderdeel. Dit verkort niet alleen de doorlooptijd, maar zorgt er ook voor dat elk onderdeel, of het nu gedraaid, gefreesd of geslepen is, volgens dezelfde hoge precisienormen wordt gemaakt. Het gaat om het leveren van een complete oplossing, niet alleen een onderdeel. Dit is hoe we bij PTSMAKE vertrouwen opbouwen voor de lange termijn en een echte partner van de volgende generatie worden.

Bij PTSMAKE zijn onze CNC-precisiedraaimogelijkheden gebouwd op een fundament van transparantie en technische uitmuntendheid. We bieden een breed werkbereik, van onderdelen op microschaal tot grotere componenten, met toleranties tot ±0,002 mm. Dankzij onze meerassige machines en geïntegreerde secundaire bewerkingen kunnen we complexe geometrieën aan en leveren we complete, productieklare onderdelen vanuit één bron. Deze uitgebreide aanpak vereenvoudigt uw toeleveringsketen en garandeert een consistente kwaliteit van begin tot eind.

Uitgebreide materiaalkennis voor veeleisende toepassingen.

Het succes van elk CNC-draaiproject komt vaak neer op één cruciale beslissing: de materiaalkeuze. Het is een keuze die niet alleen bepalend is voor de uiteindelijke kosten, maar ook voor de prestaties, duurzaamheid en het vermogen om te functioneren in de beoogde omgeving. Een geavanceerde CNC draaibank is slechts zo goed als de grondstof die hij bewerkt. Er zijn zoveel metalen en kunststoffen beschikbaar, elk met unieke eigenschappen, dat de juiste keuze maken een complexe taak kan zijn. De sleutel is begrijpen hoe de eigenschappen van een materiaal, zoals hardheid, thermische stabiliteit en corrosiebestendigheid, passen bij de eisen van de toepassing. Bij PTSMAKE begeleiden we onze klanten door dit proces en zorgen we ervoor dat het gekozen materiaal perfect geschikt is voor de taak. Deze diepe duik in materialen is waar een project gaat van een goed idee naar een betrouwbare, high-performance component. We verkennen de meest voorkomende en effectieve materialen waarmee we werken, onderverdeeld in twee hoofdcategorieën: Metalen en Kunststoffen. Deze kennis is fundamenteel voor het bereiken van de krappe toleranties en superieure afwerkingen die kenmerkend zijn voor hoogwaardig CNC-precisiedraaien.

Metalen voor sterkte en duurzaamheid

Metalen zijn vaak de eerste keuze voor toepassingen die een hoge sterkte, stijfheid en thermische weerstand vereisen. Elke legering brengt iets anders met zich mee en weten welke legering je moet gebruiken is onderdeel van de kunst van precisiebewerking.

| Materiaalcategorie | Specifieke kwaliteiten/legeringen die we bewerken |

|---|---|

| Roestvrij staal | 303, 304, 316/316L |

| Aluminium | 6061-T6, 7075-T6 |

| Titanium | Graad 2, Graad 5 (Ti-6Al-4V) |

| Koperlegeringen | C110 koper, C360 messing |

| Staallegeringen | 4140, 1018, A36 |

Titanium wordt bijvoorbeeld veel gebruikt voor luchtvaartonderdelen en medische implantaten vanwege de ongelooflijke sterkte-gewichtsverhouding en biocompatibiliteit. Dankzij onze ervaring in CNC-precisiedraaien kunnen we deze robuuste materialen effectief verwerken en onderdelen leveren die aan de strengste specificaties voldoen.

Kunststoffen voor veelzijdigheid en prestaties

Hoogwaardige kunststoffen zijn niet langer alleen maar een goedkoop alternatief voor metalen. In veel gevallen bieden ze superieure eigenschappen, zoals chemische weerstand, licht gewicht en zelfsmering.

| Materiaalcategorie | Specifieke soorten machines |

|---|---|

| PEEK | Polyether ether keton |

| Delrin® | Polyoxymethyleen (POM) |

| Nylon | PA6, PA66 |

| Teflon® | Polytetrafluorethyleen (PTFE) |

| Ultem® | Polyetherimide (PEI) |

PEEK is een topper in deze categorie. We gebruiken het vaak voor veeleisende toepassingen in de halfgeleider- en medische industrie omdat het bestand is tegen hoge temperaturen en agressieve chemicaliën zonder te degraderen.

Wanneer u dieper in de materiaalselectie duikt, kan de specifieke kwaliteit van een metaal een wereld van verschil maken. Het is niet genoeg om gewoon "roestvast staal" te kiezen; u moet de nuances tussen de kwaliteiten begrijpen om de prestaties en kosten te optimaliseren voor precisie CNC-draaiprojecten. Deze gedetailleerde kennis hebben we opgebouwd tijdens jaren van praktijkgericht werken bij PTSMAKE.

Navigeren door de wereld van metalen bij precisiedraaien

Laten we eens kijken naar de meest voorkomende metalen die we bewerken en wat ze uniek maakt.

Roestvrij staal: Het veelzijdige werkpaard

- SS 303: Dit is vaak ons uitgangspunt voor roestvrijstalen onderdelen. Het bevat zwavel, waardoor het zeer goed machinaal te bewerken is, wat de slijtage van gereedschap en cyclustijden vermindert. Het is perfect voor fittingen, assen en bevestigingsmiddelen die niet het hoogste niveau van corrosiebestendigheid vereisen.

- SS 304: Het is het meest voorkomende roestvast staal en biedt een goede balans tussen corrosiebestendigheid, vervormbaarheid en kosten. Het is iets lastiger te bewerken dan 303 door het gebrek aan zwavel.

- SS 316/316L: Wanneer een onderdeel zal worden blootgesteld aan chloriden of andere agressieve chemicaliën, is 316L de superieure keuze. De toevoeging van molybdeen geeft het een uitzonderlijke weerstand tegen corrosie, waardoor het essentieel is voor maritieme en medische toepassingen. Het bewerkingsproces voor 316L vereist zorgvuldig beheer van voedingen en snelheden om te voorkomen dat werkharding3 van het materiaal.

Aluminium: Lichtgewicht en sterk

- 6061-T6: Dit is de allrounder onder de aluminiumlegeringen. Het heeft goede mechanische eigenschappen, is gemakkelijk te lassen en biedt een fatsoenlijke weerstand tegen corrosie. Het is een uitstekende, kosteneffectieve keuze voor structurele onderdelen en prototypes.

- 7075-T6: Als sterkte de belangrijkste zorg is, is 7075 een van de sterkste aluminiumlegeringen die verkrijgbaar is, vergelijkbaar met veel staalsoorten. De hoge sterkte-gewichtsverhouding maakt het onmisbaar in de ruimtevaart en hoogwaardige sportartikelen, hoewel het moeilijker te bewerken is.

De onderstaande tabel geeft een snelle vergelijking van deze populaire metalen.

| Metaal | Belangrijkste kenmerk | Het beste voor... | Bewerkbaarheid |

|---|---|---|---|

| Roestvrij staal 303 | Uitstekende bewerkbaarheid | Complexe onderdelen, bevestigingsmiddelen | Hoog |

| Roestvrij staal 316L | Superieure corrosiebestendigheid | Medisch, maritieme hardware | Medium |

| Aluminium 6061 | Geweldige allround prestaties | Prototypes, structurele onderdelen | Hoog |

| Aluminium 7075 | Hoge verhouding sterkte/gewicht | Onderdelen voor de ruimtevaart, hoge druk | Medium |

| Titaan graad 5 | Ongeëvenaarde kracht en laag gewicht | Medische implantaten, luchtvaart | Laag |

Hoewel metalen ongeëvenaarde sterkte bieden, biedt de wereld van technische kunststoffen een unieke reeks voordelen die essentieel zijn voor veel moderne toepassingen. Precisie CNC-draaien van kunststoffen vereist een andere aanpak dan metalen. Warmtebeheersing is cruciaal, omdat overmatige wrijving het materiaal kan doen smelten of vervormen. We gebruiken gespecialiseerde gereedschappen, scherpe snijranden en geoptimaliseerde snijparameters om een gladde afwerking te bereiken en strakke toleranties aan te houden op kunststof onderdelen. Deze vaardigheden vergroten de mogelijkheden voor productontwerpers en technici.

Hoogwaardige kunststoffen: Meer dan alleen alternatieven

Deze geavanceerde polymeren zijn ontwikkeld voor specifieke, veeleisende omgevingen waar metalen het kunnen laten afweten of onpraktisch zijn.

KIJK: De ultieme topper

Polyether Ether Ketone (PEEK) is een van de meest capabele thermoplasten die we bewerken. Het behoudt zijn mechanische eigenschappen bij extreem hoge temperaturen (tot 250 °C of 482 °F) en is bestand tegen een breed scala aan chemicaliën en straling. Dit maakt het tot een metaalvervangend materiaal in industrieën zoals de halfgeleiderproductie voor het hanteren van wafers en in de medische sector voor steriliseerbare instrumenten.

Delrin® (POM): Voor stabiliteit en lage wrijving

Delrin staat bekend om zijn uitstekende maatvastheid, hoge stijfheid en lage wrijvingscoëfficiënt. Deze eigenschappen maken het ideaal voor precisieonderdelen die soepel en repeteerbaar moeten bewegen, zoals tandwielen, lagers en rollen. De weerstand tegen vocht zorgt ervoor dat onderdelen na verloop van tijd hun vorm en toleranties behouden.

Teflon® (PTFE): Ongeëvenaarde chemische weerstand

Polytetrafluoroethyleen (PTFE) staat bekend om zijn antikleefeigenschappen, maar zijn echte kracht ligt in zijn chemische inertie. Het wordt niet aangetast door bijna alle chemicaliën, waardoor het perfect is voor afdichtingen, pakkingen en voeringen in chemische verwerkingsapparatuur. De extreem lage wrijving maakt het ook nuttig voor niet-gesmeerde lagers.

Deze tabel geeft een momentopname van waar deze kunststoffen uitblinken.

| Kunststof | Belangrijkste kenmerk | Het beste voor... | Max. Service Temp. |

|---|---|---|---|

| PEEK | Extreme hitte en chemische weerstand | Ruimtevaart, medisch, halfgeleiders | 250°C / 482°F |

| Delrin® (POM) | Hoge stijfheid en lage wrijving | Tandwielen, lagers, precisieonderdelen | 90°C / 194°F |

| Nylon (PA) | Taaiheid en slijtvastheid | Bussen, slijtagepads, wielen | 99°C / 210°F |

| Teflon® (PTFE) | Chemische traagheid, antiaanbaklaag | Afdichtingen, isolatoren, chemische bekledingen | 260°C / 500°F |

| Ultem® (PEI) | Hoge sterkte en vlamweerstand | Elektrische connectoren, medisch gereedschap | 170°C / 338°F |

Bij PTSMAKE is onze expertise niet beperkt tot één materiaalfamilie. Door zowel metalen als kunststoffen te beheersen, bieden we uitgebreide oplossingen. Dankzij deze dubbele capaciteit kunnen we klanten adviseren over het beste materiaal voor hun behoeften op het gebied van CNC-precisiedraaien, waarbij prestaties, kosten en produceerbaarheid tegen elkaar worden afgewogen om een optimaal resultaat te bereiken.

Materiaalselectie is een hoeksteen van succesvol CNC-precisiedraaien. Het is van cruciaal belang om de verschillende eigenschappen van metalen zoals roestvast staal en aluminium te begrijpen, naast hoogwaardige kunststoffen zoals PEEK en Delrin. Elk materiaal biedt een unieke combinatie van sterkte, gewicht, thermische stabiliteit en chemische weerstand. Onze ervaring bij PTSMAKE zorgt ervoor dat we u kunnen begeleiden naar de optimale keuze, waardoor een geweldig ontwerp wordt omgezet in een functioneel, betrouwbaar onderdeel dat precies zo presteert als bedoeld in de uiteindelijke toepassing.

Geavanceerde apparatuur voor ongeëvenaarde precisie en efficiëntie.

Heb je je ooit afgevraagd wat een goed CNC-gedraaid onderdeel van een geweldig onderdeel onderscheidt? Het is niet alleen de vaardigheid van de operator of de kwaliteit van het ruwe materiaal. Het echte geheim zit hem in de machine zelf. De juiste apparatuur is het hart van elke goed presterende machinewerkplaats, en bij PTSMAKE is onze investering in geavanceerde technologie wat ons in staat stelt om consequent de belofte van precisie waar te maken. Zie het als de keuken van een meester-kok; de beste ingrediënten zijn nutteloos zonder het juiste gereedschap om ze te bereiden. Bij CNC-precisiedraaien zijn onze draaibanken en draaicentra onze gespecialiseerde gereedschappen, elk gekozen om uit te blinken in specifieke, veeleisende taken. Deze focus op het hebben van de juiste machine voor de klus is hoe we complexe ontwerpen omzetten in tastbare, perfecte onderdelen, elke keer weer. Het is de basis van het vertrouwen dat onze partners in de lucht- en ruimtevaart, de medische sector en de auto-industrie in ons stellen.

Wat betekent geavanceerde apparatuur voor uw project? Het betekent nauwere toleranties, vaak tot ±0,005 mm of beter. Het betekent een verbeterde oppervlakteafwerking waardoor secundaire polijstbewerkingen niet meer nodig zijn. En het allerbelangrijkste, het betekent efficiëntie - onderdelen worden sneller en met minder handmatige ingrepen afgewerkt, wat zich vertaalt in betrouwbaarheid en kosteneffectiviteit voor u.

Zwitserse draaibanken

Zwitserse draaibanken zijn onze oplossing voor kleine, complexe en grote volumes. Wat ze uniek maakt, is hun geleidebussysteem. Het materiaal wordt door deze bus gevoerd en de snijgereedschappen bewerken het materiaal precies op het steunpunt. Dit ontwerp vermindert doorbuiging en trillingen drastisch, vooral bij lange, slanke onderdelen zoals medische sondes of elektronische connectoren. Het stelt ons in staat om een ongelooflijke nauwkeurigheid te behouden over de gehele lengte van het onderdeel, een prestatie die vaak een uitdaging is op conventionele draaibanken. Voor projecten waarbij duizenden identieke, ingewikkelde onderdelen nodig zijn, zijn de snelheid en stabiliteit van de Zwitserse manier van bewerken gewoon ongeëvenaard.

| Vergelijking van functies | Zwitserse draaibank | Conventionele CNC Draaibank |

|---|---|---|

| Onderdeel Profiel | Ideaal voor lange, slanke onderdelen (hoge lengte-diameterverhouding) | Het beste voor kortere onderdelen met een grotere diameter |

| Ondersteuningssysteem | Geleidebus ondersteunt de voorraad in de buurt van het snijgereedschap | Klauwplaat of spantang houdt het werkstuk aan één kant vast |

| Typisch volume | Productieruns in grote volumes | Prototypes tot middelgrote oplagen |

| Belangrijkste voordeel | Minimaliseert materiaaldoorbuiging, hoge precisie op kleine onderdelen | Veelzijdigheid voor een groot aantal onderdeelformaten |

Wanneer een project niet alleen precisie vereist maar ook complexe geometrie, wenden we ons tot onze meerassige draaicentra. Dit zijn de werkpaarden van de moderne productie, die in staat zijn om een eenvoudige staaf metaal in één enkele bewerking om te zetten in een afgewerkt onderdeel. De mogelijkheid om onderdelen in één opspanning te voltooien - een "alles-in-één"-benadering - is een game-changer voor zowel kwaliteit als efficiëntie. Telkens wanneer een onderdeel van de ene machine naar de andere wordt verplaatst voor een secundaire bewerking, is er kans op menselijke fouten en kleine uitlijnfouten. Door deze verplaatsingen te elimineren, verwijderen we variabelen en zorgen we ervoor dat elk onderdeel perfect concentrisch is en uitgelijnd met de andere onderdelen. Dit is cruciaal voor componenten waarbij de relaties tussen de verschillende vormen strak gecontroleerd worden.

CNC meerassige draaicentra

De term "meerassig" verwijst naar het aantal richtingen waarin het snijgereedschap en het werkstuk ten opzichte van elkaar kunnen bewegen. Een standaard draaibank heeft twee assen (X en Z). Een meerassig centrum kan 3, 4, 5 of zelfs meer assen hebben, waaronder een C-as voor spindelrotatiebesturing en een Y-as voor excentrische bewerkingen. Dit maakt het mogelijk om ongelooflijk complexe vormen te maken zonder dat het onderdeel naar een freesmachine verplaatst hoeft te worden. Deze mogelijkheid gaat niet alleen over mooie vormen, maar heeft ook een directe invloed op de uiteindelijke kosten en doorlooptijd van uw project. Een kortere insteltijd betekent dat de machine meer tijd besteedt aan snijden en minder tijd inactief is. Minder opspanningen en minder handmatige handelingen dragen ook bij aan een slanker, efficiënter proces. De kinematische nauwkeurigheid4 van deze machines zorgt ervoor dat elke beweging nauwkeurig is en vertaalt geprogrammeerde instructies microscopisch nauwkeurig naar de fysieke werkelijkheid.

| Aspect | Enkelvoudige setup (meerassig) | Meerdere opstellingen (conventioneel) |

|---|---|---|

| Nauwkeurigheid | Hoog. Kenmerken worden ten opzichte van elkaar bewerkt. | Lager. Risico op stapeling van toleranties bij elke nieuwe opstelling. |

| Doorlooptijd | Korter. Geen tijd verloren met het verplaatsen van onderdelen tussen machines. | Langer. Inclusief tijd voor overdracht, opstelling en herkeuring. |

| Arbeidskosten | Lager. Minder handmatige hantering en interventie door de operator. | Hoger. Vereist tijd van de operator voor elke instelling. |

| Schrootpercentage | Lager. Minder kans op fouten door opnieuw fixtureren. | Hoger. Grotere kans op verkeerde uitlijning. |

Om het potentieel van onze meerassige draaicentra echt te benutten, vertrouwen we op twee belangrijke technologieën: live tooling en subspindels. Deze functies verheffen een CNC-draaimachine van een eenvoudige draaimachine tot een complete, multifunctionele productiecel. Ze zijn essentieel voor het bereiken van de hoogste efficiëntieniveaus bij CNC-precisiedraaien, vooral voor onderdelen waarvoor traditioneel zowel draai- als freesbewerkingen nodig zijn. Bij PTSMAKE hebben we ontdekt dat onderdelen met deze functies de totale productietijd vaak met meer dan 30% kunnen verkorten, gebaseerd op onze interne projectgegevens. Deze efficiëntiewinst wordt direct doorgegeven aan onze klanten door middel van snellere leveringen en stabielere prijzen.

Levend gereedschap en subspindels

De kracht van live tooling

Live tooling verwijst naar aangedreven, roterende snijgereedschappen die in de revolver van de draaibank zijn gemonteerd. Dit betekent dat we frees-, boor- en tapbewerkingen kunnen uitvoeren op het oppervlak of de omtrek van een onderdeel terwijl het nog in de hoofdspil zit. Stelt u zich eens voor dat u een bout maakt met een zeskantkop en een kruisgeboord gat voor een splitpen. Traditioneel zou hiervoor het ronde lichaam en de schroefdraad op een draaibank moeten worden gedraaid, waarna het onderdeel naar een freesmachine wordt verplaatst om de zeskantkop te maken en het gat te boren. Met live tooling gebeuren al deze bewerkingen in één volgorde op één machine. Dit bespaart niet alleen tijd, maar garandeert ook een perfecte concentriciteit tussen de gedraaide en gefreesde onderdelen.

De efficiëntie van subspindels

Een subspindel, of secundaire spindel, is een andere functie die het spel verandert. Het is in wezen een tweede, tegengestelde spindel die het werkstuk van de hoofdspindel kan pakken nadat de eerste kant klaar is. Het werkstuk wordt dan van de stafvoorraad afgesneden en de subspindel presenteert de achterkant van het werkstuk aan de gereedschappen voor machinale bewerking. Hierdoor kan zowel de voor- als achterkant van een onderdeel volledig bewerkt worden zonder handmatige tussenkomst. In combinatie met een stafaanvoerapparaat maakt dit "light-out" productie mogelijk, waarbij de machine urenlang zonder toezicht kan draaien en honderden perfect afgewerkte onderdelen kan produceren.

| Functie | Functie | Belangrijkste voordeel voor uw project |

|---|---|---|

| Live gereedschap | Hiermee kunt u frezen, boren en tappen op een draaibank. | Maakt secundaire freesbewerkingen overbodig, waardoor tijd wordt bespaard en de nauwkeurigheid wordt verbeterd. |

| Subspindel | Een tweede spindel die de achterkant van het onderdeel bewerkt. | Maakt volledig "klaar-in-één" bewerken mogelijk, waardoor handling wordt verminderd en cyclustijd wordt verbeterd. |

| Y-as | Maakt excentrische boor- en freesbewerkingen mogelijk. | Maakt complexere geometrieën en vormen mogelijk zonder speciale bevestigingen. |

| Staafvoeder | Laadt automatisch nieuwe materiaalvoorraad in de machine. | Maakt continue productie van grote volumes en onbemand gebruik mogelijk. |

De juiste apparatuur is de hoeksteen van CNC-precisiedraaien. Onze investering in gespecialiseerde machines zoals Zwitserse draaibanken voor kleine, ingewikkelde onderdelen en meerassige draaicentra voor complexe "kant-en-klare" productie is een directe investering in het succes van uw project. Voorzieningen zoals live tooling en subspindels vergroten onze mogelijkheden nog verder, waardoor we doorlooptijden kunnen verkorten, de nauwkeurigheid kunnen verbeteren en superieure componenten kunnen leveren. Dankzij dit technologische voordeel voldoen we voortdurend aan de verwachtingen van onze partners en overtreffen we die.

Bewezen succes in sectoren waar veel op het spel staat.

Wanneer je een product ontwikkelt voor een sector waar veel op het spel staat, is "goed genoeg" gewoon niet genoeg. De term "precisie" krijgt een veel zwaardere betekenis als een storing in een onderdeel kritieke gevolgen kan hebben. Dit is iets wat ik uit eerste hand heb geleerd bij PTSMAKE. Het gaat niet alleen om het halen van een tolerantie op een tekening; het gaat om het begrijpen van de omgeving waarin dat onderdeel zal leven en de unieke uitdagingen van de industrie die het bedient. Echt partnership in productie komt voort uit bewezen ervaring op de gebieden waar de inzet het grootst is. Het gaat erom vertrouwen op te bouwen door te laten zien dat we de moeilijkste problemen al eerder hebben opgelost.

Ruimtevaart en defensie: Waar falen geen optie is

In de ruimtevaart telt elke gram en is elke micron belangrijk. De belangrijkste uitdagingen die we oplossen zijn het bereiken van een extreem laag gewicht zonder afbreuk te doen aan de structurele integriteit en het handhaven van ongelooflijke toleranties voor vluchtkritische componenten. Dit betekent vaak werken met geavanceerde materialen zoals titaniumlegeringen en Inconel, die notoir moeilijk te bewerken zijn. Onze expertise in cnc precisiedraaien stelt ons in staat om complexe geometrieën te maken voor onderdelen zoals turbinebladen en structurele fittingen, waarbij we ervoor zorgen dat ze voldoen aan de strenge AS9100-normen. Het is een wereld van fabricage zonder defecten, waar volledige traceerbaarheid geen bonus is, maar een vereiste.

Medische hulpmiddelen: Precisie die levens redt

De industrie voor medische apparatuur vereist een unieke combinatie van microscopische precisie en absolute materiaalzuiverheid. We werken vaak met biocompatibele materialen zoals PEEK en 316L roestvrij staal voor chirurgische instrumenten, implantaten en onderdelen voor diagnostische apparatuur. De uitdaging ligt hier niet alleen in de nauwe toleranties, maar ook in het garanderen van een perfect glad oppervlak om contaminatie te voorkomen en de veiligheid van de patiënt te garanderen. Elk onderdeel dat we produceren wordt geleverd met uitgebreide documentatie, zodat het materiaal volledig traceerbaar is volgens de FDA- en ISO 13485-voorschriften. Het gaat om het leveren van componenten waarop u het welzijn van een patiënt kunt vertrouwen.

| Focus op de industrie | Uitdaging | Materiaalexpertise | Kernvereiste |

|---|---|---|---|

| Ruimtevaart en defensie | Lichtheid & sterkte | Titanium, aluminiumlegeringen, Inconel | Foutloos en volledig traceerbaar |

| Medische apparaten | Biocompatibiliteit en precisie | PEEK, 316L roestvrij staal, Radel | Steriliteit en patiëntveiligheid |

In tegenstelling tot de levensbelangrijke uitdagingen in de luchtvaart en de medische sector, stellen de auto- en elektronicasector ons voor hun eigen unieke uitdagingen. Hoewel een defect motoronderdeel misschien niet de oorzaak is van het neerstorten van een vliegtuig, kan het wel de reputatie van een merk op het gebied van betrouwbaarheid en prestaties schaden. Op dezelfde manier kan een microscopisch defect in een connector een complex robotsysteem onbruikbaar maken. Het is dit begrip van de context - weten wat echt belangrijk is voor elke toepassing - dat een eenvoudige onderdelenleverancier onderscheidt van een echte productiepartner. Bij PTSMAKE passen we dezelfde rigoureuze denkwijze toe op elke industrie, waarbij we onze processen aanpassen om te voldoen aan specifieke prestatie-, schaal- en kostendoelstellingen.

Auto-industrie: Prestaties en betrouwbaarheid stimuleren

Voor onze klanten in de high-performance automobielsector ligt de focus op duurzaamheid en kracht. We bewerken onderdelen voor motorsystemen, aangepaste transmissies en ophangingen waarbij de onderdelen bestand moeten zijn tegen extreme hitte, druk en trillingen. De uitdaging is het handhaven van nauwe toleranties op gehard staal en speciale aluminiumlegeringen die de prestaties verbeteren. Door middel van CNC-precisiedraaien maken we aangepaste fittingen en aandrijflijnonderdelen die perfect passen en onberispelijk presteren onder zware omstandigheden. Het gaat niet alleen om het maken van een onderdeel volgens specificaties; het gaat om het ontwikkelen van een onderdeel dat helpt races te winnen en een reputatie op te bouwen van rotsvaste betrouwbaarheid. De interne structuur van het materiaal, met name de anisotropie5kan een cruciale rol spelen in zijn prestaties onder stress.

Elektronica & Robotica: De complexiteit van miniaturisatie

De wereld van elektronica en robotica is een spel van millimeters en microns. De belangrijkste uitdaging hier is miniaturisatie. We produceren piepkleine, ingewikkelde onderdelen zoals sensorbehuizingen, miniatuurconnectoren en aangepaste koellichamen. Deze onderdelen hebben vaak complexe interne geometrieën en ultrafijne details die essentieel zijn voor de werking. De materiaalselectie is ook kritisch en omvat vaak aluminium voor warmteafvoer of gespecialiseerde polymeren voor isolatie. Onze processen zijn geoptimaliseerd om deze minuscule onderdelen met perfecte herhaalbaarheid te produceren, zodat elke sensorbehuizing of connector precies zo werkt als ontworpen, wat essentieel is voor de betrouwbaarheid van complexe geautomatiseerde systemen.

| Focus op de industrie | Uitdaging | Materiaalexpertise | Kernvereiste |

|---|---|---|---|

| Automotive | Duurzaamheid en prestaties | Gehard staal, aluminium 7075 | Stress- en hittebestendigheid |

| Elektronica & Robotica | Miniaturisatie en complexiteit | Aluminium 6061, PEEK, Delrin | Herhaalbaarheid en precisie |

Expertise hebben in specifieke branches is cruciaal, maar wat stelt ons in staat om consistent resultaten te leveren op zulke verschillende gebieden? Het komt neer op een kernfilosofie die is gebaseerd op procesbeheersing en proactieve samenwerking. Het is niet genoeg om simpelweg een CAD-bestand te nemen en op "start" te drukken. Bij productie waar veel op het spel staat, wordt het succes bepaald lang voordat de eerste chip wordt gesneden. Het begint met een diepgaande duik in het ontwerp zelf, waarbij we samenwerken met onze klanten om ervoor te zorgen dat het onderdeel niet alleen is geoptimaliseerd voor het eindgebruik, maar ook voor de produceerbaarheid. Deze aanpak helpt kostbare vertragingen te voorkomen en zorgt ervoor dat het uiteindelijke onderdeel zo robuust en kosteneffectief mogelijk is.

De verenigende factor: Een toewijding aan proces

Deze toewijding is de rode draad die ons werk in de ruimtevaart, de medische sector, de auto-industrie en de robotica verbindt. Het is een systeem, geen suggestie. We hebben onze reputatie opgebouwd op een fundament van strenge kwaliteitscontrole die is ingebed in elke fase van het productieproces.

Van ontwerp tot levering: Ons kwaliteitskader

Dit raamwerk is niet alleen een reeks controles; het is een mentaliteit. Wij geloven dat door het proces te controleren, de resultaten zullen volgen. In onze gezamenlijke ontwerpbeoordelingsfase (DFM) kunnen we bijvoorbeeld een kleine verandering voorstellen in een afrondingsstraal die geen invloed heeft op de functie, maar die de levensduur van het gereedschap en de oppervlakteafwerking tijdens de DFM-fase aanzienlijk verbetert. cnc precisiedraaien proces. Dit inzicht komt voort uit jarenlange ervaring en is iets wat onze klanten zeer waarderen. Het verandert de relatie van een eenvoudige transactie in een echt partnerschap, waarbij we vanaf dag één investeren in het succes van hun project.

| Procesfase | Actiepunt | Voordeel voor de klant |

|---|---|---|

| 1. Ontwerpevaluatie (DFM) | Samenwerken aan ontwerpoptimalisatie | Lagere kosten en betere kwaliteit |

| 2. Materiaalverificatie | Alle grondstoffen certificeren en testen | Gegarandeerde prestaties en naleving |

| 3. Inspectie tijdens het proces | Continue bewaking met CMM-sondes | Voorkomt afwijkingen voordat ze gebeuren |

| 4. Eindcontrole | Volledig dimensionaal rapport en visuele controle | Vertrouwen in elk geleverd onderdeel |

Succes in sectoren waar veel op het spel staat, zoals de lucht- en ruimtevaart, de medische sector, de auto-industrie en de elektronicasector, is geen toeval. Het is het directe resultaat van inzicht in de specifieke uitdagingen van elke sector, van lichtgewicht en biocompatibiliteit tot prestaties en miniaturisatie. Deze gespecialiseerde expertise is gebouwd op een universele basis van proactieve samenwerking, nauwgezette materiaalwetenschap en een niet aflatende toewijding aan procesbeheersing. Deze combinatie zorgt ervoor dat elk onderdeel dat we leveren klaar is voor zijn kritieke rol, ongeacht de sector waarin het wordt gebruikt.

Praktijkvoorbeelden: Van complex ontwerp tot perfect gedraaide onderdelen.

Theorie is één ding, maar zien is geloven. In de wereld van CNC-precisiedraaien kunnen technische specificaties op een website u maar weinig vertellen. De echte test voor een productiepartner ligt in zijn of haar vermogen om de uitdagingen in de echte wereld aan te gaan: de complexe geometrieën, de veeleisende materialen en de onmogelijk krappe toleranties die kenmerkend zijn voor moderne engineering. Hoe komt een team van een complex CAD-bestand tot een perfect afgewerkt onderdeel? Het gaat om meer dan alleen de nieuwste apparatuur; het gaat om het oplossen van problemen op de werkvloer. Deze casestudies van ons werk bij PTSMAKE zijn bedoeld om u te laten zien hoe we ingewikkelde ontwerpen omzetten in tastbare, foutloze onderdelen. We lopen door de specifieke uitdagingen waarmee onze klanten werden geconfronteerd, de oplossingen die we hebben ontwikkeld en de meetbare resultaten die een verschil maakten voor hun projecten. Dit is waar precisie en praktijk elkaar ontmoeten.

Ruimtevaartvergrendelingsmechanisme in Inconel 718

De uitdaging

Een klant uit de lucht- en ruimtevaart had een kritisch vergrendelingsonderdeel nodig voor een satellietontplooiingssysteem. Het onderdeel was gemaakt van Inconel 718, een superlegering die zeer moeilijk te bewerken is. Het ontwerp bevatte diepe, kruisende interne boringen en vereiste een positietolerantie van ±0,005 mm tussen belangrijke onderdelen. De belangrijkste uitdaging was niet alleen het aanhouden van de tolerantie, maar ook het voorkomen van materiaalspanning en het garanderen dat er geen oppervlakte-imperfecties zouden zijn, aangezien een storing in de baan catastrofaal zou zijn.

Onze oplossing

We benaderden dit project met een veelzijdige strategie. Het onderdeel werd bewerkt op een van onze CNC-draaicentra met meerdere assen, waardoor we de meeste bewerkingen in één enkele opstelling konden uitvoeren en de tolerantiestapeling tot een minimum konden beperken. We gebruikten speciaal voor Inconel ontworpen gereedschap van hardmetaal met keramische coating, in combinatie met een hogedrukkoelsysteem om de extreme hitte die tijdens het snijden vrijkomt te beheersen. Onze technici programmeerden zeer specifieke gereedschapspaden om scherpe richtingsveranderingen te vermijden die het materiaal zouden kunnen belasten. Elk onderdeel onderging tijdens het proces CMM-inspecties en een laatste, strenge CMM-inspectie.

Het resultaat

We leverden met succes de volledige batch componenten, waarvan 100% voldeed aan de vereiste specificaties of deze zelfs overtrof. Onze procescontrole resulteerde in een uiteindelijke positietolerantie die consistent binnen ±0,003mm werd gehouden. De klant kon zijn assemblageschema eerder uitvoeren dan gepland, wat bijdroeg aan een succesvolle systeemlancering.

De techniek achter de oplossing: Meer dan alleen machines

Het succes van deze projecten bestond niet alleen uit het indrukken van een knop op een geavanceerde machine. Het kwam voort uit een diepgaande kennis van materiaalkunde en bewerkingsdynamiek. Echt CNC-precisiedraaien vereist een engineering-first benadering, waarbij elke beslissing - van gereedschapsselectie tot programmering - weloverwogen en weloverwogen wordt genomen. Het is de combinatie van ervaring en technologie die een potentiële productienachtmerrie verandert in een herhaalbaar succesverhaal. Bij PTSMAKE is deze engineering-mentaliteit de kern van onze manier van werken, waarbij we ervoor zorgen dat we niet alleen onderdelen maken, maar ook fundamentele productie-uitdagingen voor onze partners oplossen. Dit proces omvat een zorgvuldige analyse van het gedrag van het materiaal onder druk van de bewerking en het plannen van elke stap om het resultaat met voorspelbare nauwkeurigheid te controleren.

Navigeren door materiaaluitdagingen: De Inconel-zaak

Het verspanen van een materiaal als Inconel 718 is een klassiek voorbeeld van waar ervaring van belang is. Deze legering staat bekend om zijn ongelooflijke sterkte bij hoge temperaturen, maar diezelfde eigenschap maakt het ook ongelooflijk moeilijk om te snijden. Het heeft de neiging om Hard werken6Dit betekent dat alleen al het snijden de oppervlaktelaag harder en moeilijker verder te bewerken maakt. Een standaardaanpak zou leiden tot snelle slijtage van het gereedschap, een slechte oppervlakteafwerking en een verlies aan maatnauwkeurigheid. Onze oplossing bestond uit het gebruik van specifieke snijsnelheden en voedingssnelheden, gebaseerd op onze interne testgegevens, om onder de drempel te blijven die significante verharding veroorzaakt. De stijfheid van ons CNC-draaicentrum was ook cruciaal, omdat elke trilling versterkt zou worden, wat zou leiden tot gereedschapschommelingen en een slecht werkstuk.

Van één tot tienduizend: consistentie in volume garanderen

De uitdagingen van een project met grote volumes, zoals de brandstofinjector voor auto's, zijn heel anders. Hier verschuift het primaire doel van het produceren van één perfect onderdeel naar het produceren van duizenden identieke perfecte onderdelen. De sleutel is herhaalbaarheid. Onze oplossing is gebaseerd op een Zwitserse draaibank, een ideaal platform voor massaproductie van kleine, complexe onderdelen. Maar de machine is slechts een deel van de oplossing. Het proces dat we eromheen bouwden, met geautomatiseerd meten tijdens het proces en statistische procescontrole (SPC), garandeerde consistentie. Door continu kritieke afmetingen te controleren en microaanpassingen in realtime uit te voeren, konden we afwijkingen voorkomen voordat ze zich ooit voordeden, zodat elk onderdeel dat van de lijn kwam een perfecte kopie van het eerste was.

| Functie | Focus op prototypen | Focus op hoge volumes |

|---|---|---|

| Primair doel | Ontwerp en functie valideren | Kostenefficiëntie & herhaalbaarheid |

| Gereedschap | Standaard of semi-maatwerk | Sterk geoptimaliseerd, op maat gemaakt gereedschap |

| Procesbeheersing | Handmatige inspectie, CMM | Geautomatiseerde inspectie, SPC |

| Cyclustijd | Secundaire zorg | Kritisch belangrijk voor kosten |

Het partnerschapsprincipe: hoe samenwerking tot resultaten leidt

Succesvol CNC-precisiedraaien is zelden eenrichtingsverkeer. De beste resultaten komen voort uit een samenwerking tussen de klant en de fabrikant. We zien onze rol als meer dan alleen een leverancier; we zijn een verlengstuk van uw engineeringteam. Dit betekent dat we in een vroeg stadium betrokken raken, de juiste vragen stellen en onze productie-expertise aanbieden om het ontwerp te optimaliseren voordat er ook maar één chip is gesneden. Deze proactieve benadering, die vaak Design for Manufacturability (DFM) wordt genoemd, gaat over het identificeren en oplossen van potentiële productieproblemen in de ontwerpfase, waar veranderingen het gemakkelijkst en goedkoopst door te voeren zijn. Het is deze geest van samenwerking die een goed onderdeel verandert in een geweldig onderdeel en een eenvoudige transactie in een langdurige, vertrouwde relatie.

Behuizing voor medische apparatuur in titaniumkwaliteit 5

De uitdaging

Een bedrijf in medische technologie benaderde ons met een ontwerp voor een dunwandige behuizing voor implanteerbare apparatuur van titanium graad 5. Het ontwerp was elegant, maar leverde aanzienlijke productieproblemen op. Het ontwerp was elegant, maar bracht aanzienlijke productieproblemen met zich mee. Het bevatte scherpe interne hoeken en een wanddikte die niet uniform was, waardoor het risico op vervorming groot was en de vereiste tolerantie van ±0,003 mm niet kon worden aangehouden tijdens het draaien.

Onze oplossing

In plaats van het moeilijke ontwerp simpelweg te offreren, startten we een DFM-evaluatie met hun technische team. We stelden voor om minuscule radii toe te voegen aan de interne hoeken om de spanningsconcentratie en de druk op het gereedschap te verminderen. We werkten ook samen aan het rationaliseren van de wanddikte om een stabielere structuur voor machinale bewerking te creëren. Nadat het ontwerp was geoptimaliseerd, gebruikten we een 9-assige Zwitserse draaibank met een hogedruk koelsysteem en gespecialiseerde live tooling om het onderdeel te bewerken. Het DFM-proces was hier de sleutel tot succes.

Het resultaat

Het herontworpen onderdeel was niet alleen produceerbaar binnen toleranties, maar ook inherent sterker door de verbeterde geometrie. We bereikten een onderdeelconformiteit van 100% en de interne analyse van onze klant toonde aan dat het DFM-proces hen naar schatting 20% bespaarde op de uiteindelijke kosten van het onderdeel doordat complexere tooling en langzamere cyclustijden werden vermeden. Belangrijker nog, het voorkwam weken van potentiële productievertragingen.

| Onze bijdrage | Zakelijke impact van de klant |

|---|---|

| DFM-feedback | Lagere onderdeelkosten, snellere lancering |

| Consistente kwaliteit | Minder montagefouten |

| Tijdige levering | Voorspelbare projecttijdlijnen |

| Proactieve communicatie | Minder managementoverhead |

Deze casestudies benadrukken een kernprincipe: succes op het gebied van CNC-precisiedraaien is meer dan een geavanceerd machinepark. Het is het product van diepgaande technische expertise, proactieve samenwerking en een niet aflatende focus op het oplossen van de belangrijkste uitdagingen van de klant. Door Design for Manufacturability en strenge procescontrole te integreren, gaan we verder dan alleen het maken van onderdelen en leveren we tastbare waarde die van invloed is op de projecten, tijdlijnen en winstcijfers van onze klanten. Dit is de standaard van partnerschap streven we naar bij PTSMAKE.

De hoek van de ontwerper: DFM voor precisiedraaien.

Als ontwerpingenieur ligt je primaire focus op het creëren van innovatieve oplossingen voor complexe problemen. Je werkt nauwgezet elk detail in je CAD-model uit en zorgt ervoor dat het voldoet aan alle functionele vereisten. Maar wat gebeurt er als dat perfecte ontwerp de realiteit van de productievloer ontmoet? Dit is waar Design for Manufacturability (DFM) je krachtigste bondgenoot wordt, vooral in de wereld van cnc precisiedraaien. DFM gaat niet over het compromitteren van je visie; het gaat over het optimaliseren ervan voor efficiënte, kosteneffectieve en herhaalbare productie. Het is de brug tussen een briljant concept en een tastbaar onderdeel van hoge kwaliteit dat op tijd en binnen het budget aankomt. Het verwaarlozen van DFM-principes kan leiden tot onverwachte kostenstijgingen, productievertragingen en onderdelen die niet voldoen aan kritieke specificaties. Een eenvoudige aanpassing, zoals het veranderen van een scherpe binnenhoek in een radius die geschikt is voor een standaard snijgereedschap, kan het verschil betekenen tussen een cyclustijd van 10 minuten en 30 minuten.

Bij PTSMAKE zien we DFM als een samenwerkingsproces. We werken samen met ingenieurs zoals jij om ontwerpen te verfijnen voordat er ook maar één stukje metaal is gesneden. Deze sectie is uw hoek - een plek voor praktisch, bruikbaar advies dat is geleerd van jarenlange praktijkervaring. We zullen drie cruciale gebieden onderzoeken: hoe te optimaliseren voor nauwe toleranties zonder de bank te breken, best practices voor het ontwerpen van binnen- en buitenschroefdraad om veelvoorkomende valkuilen te vermijden en hoe strategische materiaalkeuzes te maken die functie, kosten en bewerkbaarheid in balans brengen. Beschouw dit als een kijkje in het hoofd van de machinist, waardoor u de inzichten krijgt om van uw volgende precisiegedraaide component vanaf het allereerste begin een succesverhaal te maken.

Het streven naar precisie vormt de kern van engineering, maar toleranties die krapper zijn dan nodig zijn een veel voorkomende bron van opgeblazen kosten bij CNC-draaien. Elk extra decimaalteken op een tolerantieopgave kan een exponentieel effect hebben op de bewerkingstijd, gereedschapseisen en inspectieprocessen. De sleutel is om nauwe toleranties alleen te specificeren als ze functioneel kritiek zijn.

Optimaliseren voor krappe toleranties

Het bereiken van hoge precisie is een dans tussen de bedoeling van het ontwerp, de materiaaleigenschappen en de mogelijkheden van de machine. Uw ontwerpkeuzes spelen een grote rol in hoe gemakkelijk en consistent we een strakke tolerantie kunnen aanhouden.

Featureontwerp en de impact ervan

Houd rekening met de geometrie van uw onderdeel. Lange, slanke componenten zijn gevoeliger voor doorbuiging en trillingen tijdens het bewerken, waardoor het een uitdaging is om een uniforme diameter en rechtheid te behouden. Een hogere lengte-diameterverhouding vereist vaak extra ondersteuning, zoals een losse kop, en lagere snijsnelheden, waardoor de cyclustijd toeneemt. Evenzo vereisen diepe groeven of boringen met kleine diameters speciale gereedschappen met een grote reikwijdte die minder stijf zijn en vatbaarder voor breuk. Een kleine radius toevoegen aan inwendige hoeken is een van de meest effectieve DFM-aanpassingen. Een scherpe inwendige hoek kan niet worden gemaakt met roterend gereedschap; daarvoor is een secundair proces nodig zoals EDM, wat de kosten aanzienlijk verhoogt. Door te ontwerpen met een radius die iets groter is dan de hoekradius van het standaard gereedschap, kun je sneller en stabieler verspanen. Deze aanpak verlaagt niet alleen de kosten, maar verbetert ook de structurele integriteit van het onderdeel door spanningsconcentraties te minimaliseren, een kritieke factor in de betrouwbaarheid van een eindproduct. Dit inherente materiaalgedrag kan invloed hebben op hoe het reageert op de spanningen van het bewerken, waardoor de uiteindelijke afmetingen van een onderdeel worden beïnvloed.

Materiaalkeuze en stabiliteit

Het materiaal dat je kiest is net zo belangrijk als de geometrie. Verschillende materialen gedragen zich anders onder de stress en hitte van het snijproces. Zachtere materialen zoals Aluminium 6061 zijn over het algemeen gemakkelijk te bewerken, maar door hun thermische uitzetting kan het handhaven van extreem krappe toleranties een uitdaging worden zonder een klimaatgecontroleerde omgeving. Hardere materialen zoals roestvast staal 316 zijn stabieler, maar vereisen lagere snijsnelheden en veroorzaken meer slijtage aan het gereedschap. In ons werk met klanten hebben we gemerkt dat inzicht in de eigenschappen van een materiaal Anisotropie7 kan essentieel zijn voor onderdelen die uiterste precisie vereisen.

| Materiaal | Bewerkbaarheidsclassificatie (t.o.v. 1212 staal) | Thermische stabiliteit | Belangrijke overwegingen bij het draaien |

|---|---|---|---|

| Aluminium 6061-T6 | 90% | Matig | Kan "gomachtig" zijn; goede oppervlakteafwerking is haalbaar. |

| Roestvrij staal 304 | 45% | Hoog | Het werk wordt hard; vereist een stevige opstelling en scherp gereedschap. |

| PEEK | 55% | Zeer hoog | Schurend en vereist specifiek gereedschap; lage thermische geleidbaarheid. |

| Delrin (acetaal) | 80% | Goed | Uitstekend voor nauwe toleranties, maar kan bros zijn bij dunne wanden. |

Deze tabel toont aan dat bewerkbaarheid niet de enige factor is. De stabiliteit van een materiaal en de neiging om uit te harden zijn cruciale overwegingen bij het plannen van een succesvolle bewerking. cnc precisiedraaien proces.

Naast toleranties zijn het ontwerp van schroefdraad en de selectie van materialen twee gebieden waarop doordachte DFM aanzienlijke voordelen kan opleveren voor zowel de prestaties van onderdelen als de totale projectkosten. Deze elementen zijn met elkaar verbonden en moeten samen worden bekeken tijdens de eerste fasen van het ontwerpproces.

Interne en externe schroefdraad ontwerpen

Schroefdraad lijkt eenvoudig, maar het is vaak een bron van fabricageproblemen. De meest gemaakte fout is het specificeren van niet-standaard schroefdraadafstanden of aangepaste maten. Hoewel dit soms nodig is, vereist het aangepaste gereedschappen, wat aanzienlijke doorlooptijd en kosten toevoegt aan het project. Houd waar mogelijk vast aan standaard schroefdraadsystemen zoals UNC (Unified National Coarse) of UNF (Unified National Fine).

Veelvoorkomende valkuilen en oplossingen

Een ander belangrijk detail is voldoende speling voor het draadsnijgereedschap. Zorg er bij buitenschroefdraad voor dat er een ondersnijding of reliëfgroef is op de schouder waar de schroefdraad eindigt. Dit geeft het gereedschap een plek om de snede netjes te verlaten zonder tegen de schouder te botsen. Voor binnenschroefdraad, vooral in blinde gaten, is het essentieel om het gat dieper te ontwerpen dan de vereiste schroefdraadlengte. Dit "schroefdraadreliëf" biedt ruimte voor spanen om zich op te hopen en zorgt ervoor dat het tap- of draadsnijgereedschap de uiteindelijke schroefdraad kan voltooien zonder uit te zakken. Als je hier geen rekening mee houdt, kan dit leiden tot gebroken gereedschap, beschadigde onderdelen en kostbaar herstelwerk.

| Veelgemaakte fout | Gevolg | DFM-oplossing |

|---|---|---|

| Rijgen naar een schouder | Gereedschapscrash, onvolledige laatste draad. | Voeg een reliëfgroef of ondersnijding toe. |

| Draadsnijden naar de bodem van een blind gat | Gereedschapbreuk, spaanpakking, zwakke schroefdraad. | Boor het gat dieper dan de vereiste schroefdraadlengte. |

| Niet-standaard draadmaten opgeven | Vereist aangepaste, dure gereedschappen. | Gebruik standaard UNC/UNF/Metrische draadmaten. |

| Onvolledige draadoproep | Dubbelzinnigheid, potentieel voor onjuiste onderdelen. | Geef schroefdraadtype, grootte, spoed en klasse op (bijvoorbeeld 1/4"-20 UNC-2B). |

Materiaalkeuze voor functie en kosten

Het juiste materiaal kiezen is een evenwichtsoefening. Je hebt een materiaal nodig dat voldoet aan de functionele eisen van het onderdeel - sterkte, chemische weerstand, temperatuurtolerantie - maar je moet ook rekening houden met de impact op het fabricageproces. De kosten van de grondstof zijn slechts een deel van de vergelijking; de bewerkbaarheid is net zo belangrijk. Een materiaal dat moeilijk te bewerken is, resulteert in langere cyclustijden, verhoogde slijtage van gereedschap en een hogere uiteindelijke kostprijs van het onderdeel, zelfs als de grondstof zelf goedkoop is. Titanium is bijvoorbeeld een uitstekende keuze voor lichtgewicht toepassingen met hoge sterkte, maar door de slechte thermische geleidbaarheid en de neiging tot werkharding is het een van de moeilijkere materialen om te draaien, waardoor de bewerkingskosten stijgen. Daarentegen kan een vrij te bewerken messinglegering voldoende prestaties leveren voor een andere toepassing tegen een fractie van de totale productiekosten. Bij PTSMAKE kunnen onze ingenieurs u helpen bij deze afwegingen en vaak alternatieve materialen voorstellen die de prestaties leveren die u nodig hebt zonder het hoge prijskaartje voor machinale bewerking.

Door u te richten op deze praktische DFM-principes voor toleranties, schroefdraad en materialen kunt u de overgang van ontwerp naar productie aanzienlijk stroomlijnen. Deze proactieve aanpak bespaart niet alleen tijd en geld, maar bevordert ook een sterker partnerschap tussen u en uw productiepartner.

Effectief ontwerpen voor maakbaarheid bij CNC-precisiedraaien is gebaseerd op een paar basisprincipes. Dit houdt in dat alleen krappe toleranties worden opgegeven als dat functioneel noodzakelijk is, aangezien de materiaalkeuze en geometrische kenmerken direct van invloed zijn op de haalbaarheid. Het standaardiseren van schroefdraad en het bieden van de juiste speling voor het gereedschap voorkomt dure speciale gereedschappen en nabewerkingen. Tot slot vereist de materiaalkeuze een evenwicht tussen functionele vereisten en hun bewerkbaarheid om zowel de prestaties als de kosten te optimaliseren. Deze overwegingen veranderen een goed ontwerp in een succesvol geproduceerd onderdeel.

Uitgebreide opties voor oppervlakteafwerking en nabewerking.

Een perfect bewerkt onderdeel is maar de helft van het verhaal. De reis van een ruw blok metaal naar een uiteindelijk functioneel onderdeel gaat vaak gepaard met kritieke nabewerkings- en verwerkingsstappen. Dit zijn niet alleen cosmetische nabewerkingen; ze zijn integraal voor de prestaties, duurzaamheid en esthetiek van het onderdeel. Bekijk het zo: het precisie CNC draaiproces creëert de vorm, maar de oppervlakteafwerking geeft het onderdeel zijn pantser en identiteit. Het beschermt een onderdeel tegen corrosie in een ruwe omgeving, vermindert de wrijving in een bewegende assemblage of bereidt het voor op het uiteindelijke brandmerk. Voor ingenieurs en inkoopmanagers kan het beheren van meerdere leveranciers voor machinale bewerking, afwerking en assemblage een logistieke nachtmerrie zijn, met het risico op vertragingen, miscommunicatie en inconsistente kwaliteit. Daarom is een one-stop-shop aanpak zo waardevol. Bij PTSMAKE integreren we deze diensten om een naadloze workflow te bieden, zodat het onderdeel dat onze fabriek verlaat echt compleet is en klaar voor zijn toepassing. Door het hele proces te controleren, handhaven we de strenge toleranties en kwaliteitsnormen die tijdens de eerste bewerkingsfase zijn vastgesteld. Deze holistische benadering vereenvoudigt uw toeleveringsketen en garandeert een beter eindproduct.

Beschermende en esthetische afwerkingen

Deze behandelingen zijn ontworpen om het onderdeel te beschermen tegen omgevingsfactoren en tegelijkertijd de visuele aantrekkingskracht te verbeteren. De juiste afwerking hangt volledig af van de toepassing, het materiaal en het gewenste resultaat.

Anodiseren (Type II & III)

Voornamelijk voor aluminium creëert anodiseren een harde, corrosiebestendige oxidelaag op het oppervlak.

- Type II Anodiseren: Dit is de standaard of "decoratieve" anodisatie. Het biedt een goede weerstand tegen corrosie en kan in verschillende kleuren worden geverfd, waardoor het ideaal is voor consumentenproducten en architecturale onderdelen. Het voldoet aan de MIL-A-8625 Type II normen.

- Type III Anodiseren (Hardcoat): Dit proces creëert een veel dikkere, dichtere en hardere laag die een superieure slijtageweerstand biedt. Het wordt vaak gebruikt voor hoogwaardige toepassingen in de lucht- en ruimtevaart en de auto-industrie, waar duurzaamheid van het grootste belang is. Het voldoet aan MIL-A-8625 Type III.

Plating

Bij plateren wordt een dunne laag van een ander metaal op het oppervlak van het onderdeel aangebracht om specifieke eigenschappen te verkrijgen.

| Type afwerking | Primair voordeel | Algemene materialen | Typische toepassing |

|---|---|---|---|

| Vernikkelen | Corrosie/slijtvastheid, smeerbaarheid | Staal, messing, aluminium | Hydraulische koppelingen, elektronica |

| Verchromen | Hardheid, reinigingsgemak, esthetiek | Staal, aluminium, kunststof | Autoafwerking, gereedschap |

| Verzinken | Uitstekende corrosiebestendigheid (offer) | Staal, ijzer | Bevestigingsmiddelen, hardware, beugels |

Prestatiebevorderende Behandelingen

Naast het uiterlijk en de basisbescherming veranderen sommige behandelingen de materiaaleigenschappen van een onderdeel fundamenteel om te voldoen aan veeleisende prestatiecriteria. Deze bewerkingen worden vaak gespecificeerd in de eerste ontwerpfase, omdat ze van invloed kunnen zijn op de afmetingen die worden bereikt tijdens CNC-precisiedraaien. Een bekwame productiepartner plant deze veranderingen vanaf het begin in. Als een onderdeel bijvoorbeeld een warmtebehandeling moet ondergaan, kan het nodig zijn om het te bewerken met iets andere afmetingen voor de voorbehandeling om rekening te houden met uitzetting of inkrimping van het materiaal. Deze vooruitziende blik is cruciaal voor het handhaven van de uiteindelijke tolerantie-eisen. Het negeren van deze effecten kan leiden tot onderdelen die niet aan de specificaties voldoen, wat kostbare nabewerking of uitval tot gevolg kan hebben. Dit is waar ervaring in het beheren van de hele productiecyclus een belangrijk voordeel wordt. We begrijpen hoe elke stap de volgende beïnvloedt, zodat het uiteindelijke onderdeel precies zo is als de ingenieur voor ogen had.

Warmtebehandeling

Hierbij wordt een metaal gecontroleerd verhit en afgekoeld om de microstructuur te veranderen. Gebruikelijke processen zijn onder andere:

- Harding: Verhoogt de sterkte en slijtvastheid.

- Gloeien: Verzacht het metaal, waardoor het gemakkelijker te bewerken of te vormen is.

- Ontspannen: Vermindert interne spanningen veroorzaakt door machinale bewerking.

Passiveren

Een chemisch proces voor roestvrij staal en andere legeringen dat vrij ijzer van het oppervlak verwijdert en een passieve, niet-reactieve laag vormt. Dit verbetert de corrosiebestendigheid aanzienlijk zonder de afmetingen van het onderdeel te veranderen. Het is een standaardvereiste voor medische en food-grade toepassingen, vaak uitgevoerd volgens specificaties zoals ASTM A967. Deze behandeling is vooral effectief op onderdelen gemaakt van austenitisch8 roestvrijstalen soorten.

Elektrolytisch polijsten

Dit elektrochemische proces, dat vaak omschreven wordt als omgekeerd plateren, verwijdert een microscopisch laagje materiaal van het oppervlak. Het resulteert in een heldere, gladde en ultraschone afwerking. Het ontbramt, verbetert de corrosiebestendigheid en vermindert de oppervlaktewrijving, waardoor het ideaal is voor medische implantaten, farmaceutische apparatuur en halfgeleideronderdelen.

| Behandeling | Primaire functie | Belangrijkste voordeel | Verandering van dimensie |

|---|---|---|---|

| Warmtebehandeling | Microstructuur wijzigen | Verhoogde hardheid/zachtheid | Potentieel voor kleine verandering |

| Passiveren | Oppervlakteverontreinigingen verwijderen | Verbeterde weerstand tegen corrosie | Geen |

| Elektrolytisch polijsten | Glad en schoon oppervlak | Minder wrijving, betere hygiëne | Kleine materiaalverwijdering |

Markerings- en assemblagediensten

De laatste stappen in het productieproces bestaan uit het voorbereiden van de onderdelen op identificatie en integratie in een groter product. Door deze diensten samen te voegen met uw bewerkingspartner elimineert u extra transport, handling en coördinatie, die vaak de oorzaak zijn van vertragingen en potentiële schade. Als onderdelen van de ene naar de andere leverancier gaan, wordt de bewakingsketen verbroken en kan de verantwoordelijkheid voor de kwaliteit vervagen. In het verleden hebben we bij PTSMAKE klanten gezien die de assemblagetijd van hun eindproduct aanzienlijk verkortten door ons subassemblages te laten afhandelen. Bijvoorbeeld, in plaats van het verzenden van tien afzonderlijke componenten naar een klant voor hen om te monteren, leveren we een enkele, vooraf geassembleerd, en de kwaliteit gecontroleerd eenheid. Dit bespaart hen niet alleen kostbare tijd en arbeid, maar vermindert ook de complexiteit van hun voorraadbeheer. Het verandert de relatie van een eenvoudige onderdelenleverancier in een echte productiepartner die investeert in de efficiëntie van uw hele productielijn.

Lasermarkeren

Dit proces maakt gebruik van een gefocuste laserstraal om het oppervlak van een onderdeel permanent te markeren. Het is ideaal om toe te voegen:

- Onderdeelnummers

- Serienummers

- Logo's en branding

- QR-codes of barcodes voor traceerbaarheid

Lasermarkeren is ongelooflijk nauwkeurig en voegt geen vreemd materiaal toe of creëert geen significante oppervlaktespanning, waardoor het een schone en permanente identificatiemethode is.

Assemblagediensten voor onderdelen

Veel CNC-bewerkte componenten maken deel uit van een grotere assemblage. Het aanbieden van assemblagediensten biedt een immense waarde door de toeleveringsketen van de klant te vereenvoudigen. Dit kan variëren van eenvoudige taken zoals het installeren van helicoils en press-fit inserts tot complexere subassemblages met meerdere componenten, bevestigingsmiddelen en bedrading.

| Service | Voordelen voor een Procurement Manager | Aspect kwaliteitscontrole |

|---|---|---|

| Geïntegreerde afwerking | Minder PO's, één aanspreekpunt | Consistente kwaliteitsnormen voor alle processen |

| Lasermarkeren | Volledige traceerbaarheid, voorraadklare onderdelen | Duidelijke en duurzame markering |

| Deelmontage | Minder interne arbeid, kortere doorlooptijden | Pasvorm en werking getest voor verzending |

Een uitgebreid pakket opties voor oppervlakteafwerking en nabewerking verandert een machinewerkplaats in een full-service productiepartner. Van beschermende coatings en prestatieverbeterende behandelingen tot eindmarkering en assemblage, deze waardetoevoegende diensten vormen een cruciaal verlengstuk van het precisie CNC-draaiproces. De integratie van deze stappen onder één dak stroomlijnt de toeleveringsketen, zorgt voor een consistente kwaliteitscontrole en levert uiteindelijk een betrouwbaarder en completer product dat klaar is voor zijn uiteindelijke toepassing, waardoor u tijd en logistieke complexiteit bespaart.

Onze onwrikbare toewijding aan kwaliteitsgarantie!

Bij precisieproductie is "kwaliteit" meer dan alleen een modewoord; het is de basis van vertrouwen en betrouwbaarheid. Een enkel onderdeel dat niet voldoet aan de specificatie kan leiden tot catastrofale assemblagelijn storingen, kostbare product recalls, of zelfs veiligheidsrisico's. Dat is waarom bij PTSMAKE, onze benadering van kwaliteitsborging geen laatste stap is - het is een filosofie die is ingebed in elke actie die we ondernemen. Wij geloven dat echte kwaliteit vanaf het allereerste begin wordt ontwikkeld, en niet pas aan het eind wordt geïnspecteerd. Deze toewijding gaat over het bouwen van vertrouwen in elk onderdeel dat we leveren, om ervoor te zorgen dat wat u ontvangt precies is wat u hebt ontworpen.

Dus hoe ziet een echt effectief kwaliteitsborgingssysteem eruit voor cnc precisiedraaien? Het is een proactief en systematisch proces dat is ontworpen om defecten te voorkomen voordat ze ooit optreden. Dit omvat een meerfasenaanpak die begint met een grondige beoordeling van het ontwerp en doorgaat met controle tijdens het proces, eindinspectie met geavanceerde apparatuur en volledige documentatie. Het is een cultuur van nauwgezette aandacht voor detail, ondersteund door gecertificeerde processen zoals ISO 9001. We vinden niet alleen problemen, we elimineren de mogelijkheid dat ze zich voordoen. Ons doel is om u niet alleen een onderdeel te leveren, maar ook totale gemoedsrust.

Proactieve vs. reactieve kwaliteitscontrole

Veel leveranciers passen reactieve kwaliteitscontrole toe, waarbij ze onderdelen pas aan het einde van de productierun inspecteren. Wij werken anders. Ons proactieve model voor kwaliteitsborging is ontworpen om potentiële problemen in elke fase van het productietraject te identificeren en te corrigeren.

| Benadering | Reactieve kwaliteitscontrole (de oude manier) | Proactieve kwaliteitsborging (De PTSMAKE Manier) |

|---|---|---|

| Focus | Fouten vinden nadat ze zijn opgetreden. | Voorkomen dat defecten ooit optreden. |

| Timing | Alleen inspectie aan het einde van de lijn. | Geïntegreerd in het hele proces. |

| Resultaat | Hogere schrootpercentages, kans op vertragingen. | Consistente kwaliteit, tijdige levering, lagere kosten. |

| Impact op de klant | Risico op ontvangst van niet-conforme onderdelen. | Vertrouwen in het ontvangen van perfecte onderdelen, elke keer weer. |

Deze proactieve houding is onze onwrikbare toewijding aan u. Zo zorgen we ervoor dat elk onderdeel, van het eerste prototype tot een volledige productierun, voldoet aan de hoogste normen van precisie en uitmuntendheid.

Ons kwaliteitsborgingsproces is een gestructureerde reis met vier belangrijke pijlers. We hebben dit systeem in de loop der jaren verfijnd door samen te werken met klanten in veeleisende sectoren zoals de lucht- en ruimtevaart en medische apparatuur. Het begint allemaal lang voordat we de eerste snede maken.

Stap 1: De blauwdruk voor succes - Eerste beoordeling van het ontwerp

De meest effectieve manier om kwaliteit te garanderen is om potentiële problemen bij de bron aan te pakken. Voordat er materiaal wordt besteld, voert ons engineeringteam een grondige DFM-analyse (Design for Manufacturability) uit op uw CAD-bestanden. We onderzoeken uw ontwerp op mogelijke uitdagingen met betrekking tot toleranties, materiaalselectie, oppervlakteafwerking en vormgeometrie. Onze ervaring is dat samenwerking in dit vroege stadium cruciaal is. Door deze elementen vooraf te identificeren en te bespreken, kunnen we vaak kleine wijzigingen voorstellen die de functionaliteit van het onderdeel verbeteren, de bewerkingstijd verkorten en uiteindelijk uw kosten verlagen zonder afbreuk te doen aan de intentie van het ontwerp. Het gaat er niet om uw visie te veranderen, maar om ervoor te zorgen dat we het perfect en efficiënt kunnen uitvoeren. Deze eerste beoordeling vormt de basis voor een soepel en voorspelbaar productieproces.

Stap 2: Constante waakzaamheid - procesinspectie

Kwaliteit wordt tijdens de productie niet aan het toeval overgelaten. Onze machinisten en kwaliteitscontroleurs voeren regelmatig procesinspecties uit tijdens kritieke stadia van de productiecyclus. We wachten niet tot een batch van 100 onderdelen klaar is om erachter te komen dat er een probleem is met de vijfde. We gebruiken gekalibreerde digitale schuifmaten, micrometers en kalibers bij de CNC-machine om de afmetingen in realtime te controleren. Voor complexe cnc precisiedraaien projecten is deze continue bewaking essentieel. Het stelt ons in staat om gereedschapsslijtage bij te houden en direct bij te sturen, zodat elk afzonderlijk onderdeel ruim binnen de gespecificeerde tolerantieband blijft. Dit is waar methoden zoals Statistische procesbeheersing (SPC)9 van onschatbare waarde worden, waarbij gegevens worden gebruikt om het proces te bewaken en afwijkingen te voorspellen voordat ze resulteren in een niet-conform onderdeel.

| Stadium | Type inspectie | Gebruikt gereedschap | Frequentie |

|---|---|---|---|

| Eerste artikel | Volledig dimensionale lay-out | CMM, schuifmaten, micrometers | Eerste stuk van elke opstelling |

| In proces | Kritische maatcontrole | Remklauwen, Go/No-Go meters | Elke 15-30 minuten |