U probeert complexe onderdelen te maken met krappe toleranties, maar de traditionele 3-assige CNC-bewerking blijft tekortschieten. Meervoudige instellingen betekenen langere doorlooptijden, hogere kosten en inconsistenties in de kwaliteit die uw projecten in gevaar brengen.

5-assig CNC bewerken maakt gelijktijdige bewegingen over vijf verschillende assen mogelijk, waardoor fabrikanten complexe geometrieën kunnen produceren met superieure precisie, kortere doorlooptijden en lagere kosten in vergelijking met traditionele 3-assige methodes.

Ik heb met talloze inkoopmanagers en technici gewerkt die met dezelfde uitdaging worstelen: een productieoplossing vinden die zowel precisie als efficiëntie levert voor complexe onderdelen. Het verschil tussen succes en kostbare vertragingen komt vaak neer op het kiezen van de juiste bewerkingsmethode. Laat me u precies uitleggen hoe 5-assig CNC bewerken deze uitdagingen oplost en waarom het de game-changer kan zijn die uw volgende project nodig heeft.

Wat onderscheidt 5-assig CNC verspanen?

Heb je ooit een onderdeel ontworpen met complexe rondingen en ondersnijdingen, maar ontdekte je dat traditionele productiemethoden meerdere, dure instellingen vereisen die ten koste gaan van de nauwkeurigheid?

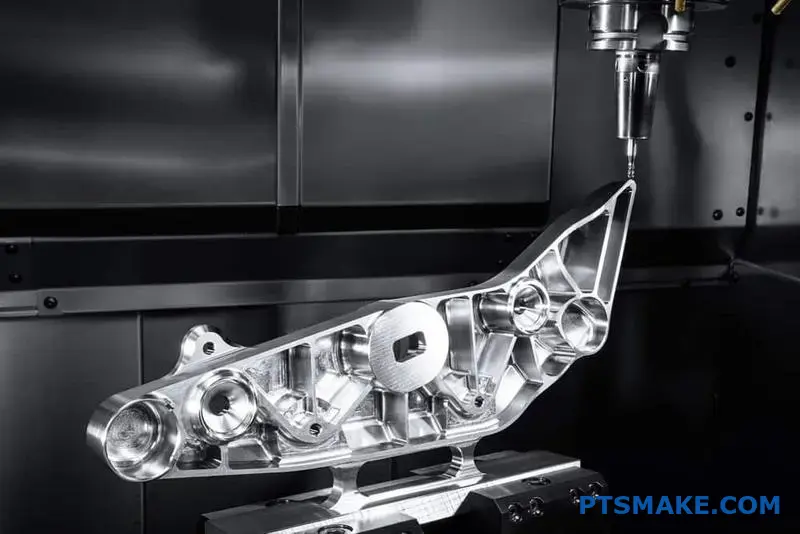

5-assig CNC bewerken onderscheidt zich door een onderdeel of snijgereedschap gelijktijdig langs vijf verschillende assen te bewegen. Hierdoor is het mogelijk om ongelooflijk complexe geometrieën te maken in één enkele opstelling, waardoor de precisie, efficiëntie en ontwerpvrijheid drastisch verbeteren in vergelijking met traditionele 3-assige methodes.

Verder dan de X, Y en Z: Rotatie introduceren

Traditionele 3-assige CNC machines werken volgens een eenvoudig principe, waarbij het snijgereedschap langs de X, Y en Z lineaire assen wordt bewogen. Deze aanpak is effectief voor eenvoudigere, meer prismatische onderdelen, maar schiet tekort bij onderdelen met diepe holtes of complexe krommingen. Dit is waar 5-assig bewerken het spel fundamenteel verandert. Er worden twee roterende assen toegevoegd, meestal de A- en B-as, die respectievelijk om de X- en Y-as roteren. Hierdoor kan het snijgereedschap het werkstuk vanuit vrijwel elke hoek benaderen.

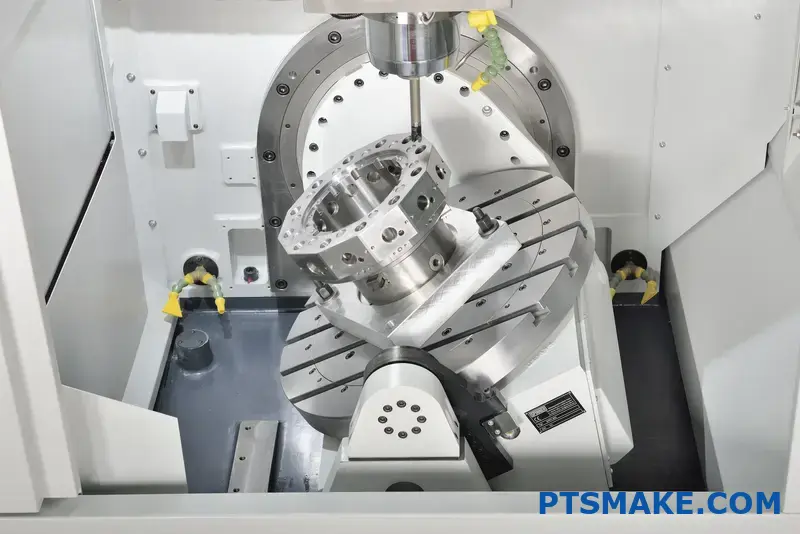

Het voordeel van één installatie

Het belangrijkste operationele verschil is de mogelijkheid om een complex werkstuk in één enkele opstelling te bewerken. Bij een machine met 3 assen moet de operator voor een werkstuk met elementen op meerdere vlakken de machine stoppen, het werkstuk opspannen, handmatig opnieuw opspannen in een nieuwe oriëntatie en vervolgens de machine opnieuw kalibreren. Bij elke nieuwe instelling is er kans op menselijke fouten, waardoor kleine uitlijnfouten ontstaan die zich kunnen opstapelen en de tolerantie van het uiteindelijke product in gevaar kunnen brengen. In eerdere projecten bij PTSMAKE hebben we gezien hoe het elimineren van deze extra stappen niet alleen de productie versnelt, maar ook de consistentie tussen onderdelen aanzienlijk verhoogt. De machine houdt een constant referentiepunt aan, zodat elke vorm perfect is uitgelijnd ten opzichte van de andere. Een kortere, efficiëntere gereedschapspad1 betekent minder slijtage van het gereedschap en een betere oppervlakteafwerking.

| Functie | 3-assig CNC machinaal bewerken | 5-assig CNC verspanen |

|---|---|---|

| Beweging | Lineaire assen X, Y, Z | X, Y, Z lineaire assen + 2 rotatieassen |

| Opstellingen | Meerdere opstellingen voor complexe onderdelen | Enkele opstelling voor de meest complexe onderdelen |

| Meetkunde | Het beste voor prismatische, eenvoudigere onderdelen | Ideaal voor complexe rondingen en contouren |

| Nauwkeurigheid | Goed, maar risico op fouten met opnieuw fixtureren | Superieur, dankzij enkele opstelling |

Waarom dit belangrijk is voor Advanced Engineering

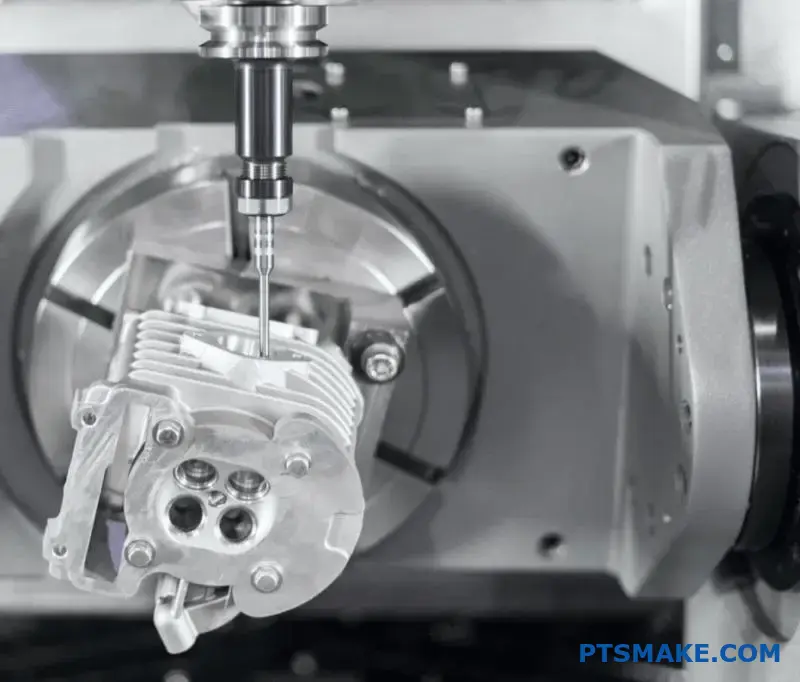

De voordelen van 5-assige CNC bewerkingen gaan veel verder dan alleen operationele efficiëntie; ze stellen ingenieurs en ontwerpers direct in staat om te innoveren. Wanneer u niet beperkt wordt door de productiebeperkingen van 3-assige machines, kunt u onderdelen ontwerpen die sterker, lichter en organischer gevormd zijn. Dit is vooral cruciaal in industrieën waar prestaties onontkoombaar zijn.

De impact op veeleisende sectoren

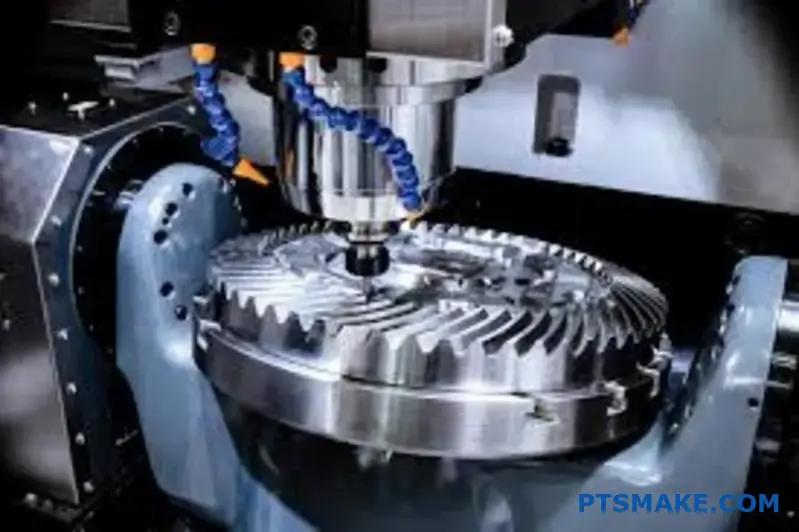

In de lucht- en ruimtevaart bijvoorbeeld is elke gram belangrijk. Met 5-assig bewerken kunnen monolithische onderdelen worden gemaakt: één blok materiaal wordt bewerkt tot een complex onderdeel waarvoor voorheen misschien meerdere kleinere stukken moesten worden samengevoegd. Dit elimineert zwakke punten zoals lassen of bevestigingsmiddelen en resulteert in een sterker, lichter eindproduct, zoals een waaier of turbineblad met geoptimaliseerde aerodynamische oppervlakken. Op medisch gebied moeten orthopedische implantaten op maat perfect passen bij de anatomie van de patiënt. De mogelijkheid om complexe, organische vormen met hoge precisie te bewerken maakt CNC 5-assig bewerken tot een onmisbare technologie om deze levensveranderende apparaten te maken.

Van prototype tot productie

Deze technologie versnelt de hele cyclus van productontwikkeling. Als we met klanten aan prototypes werken, kunnen we dankzij de 5-assige mogelijkheden een functioneel, high-fidelity model maken in een fractie van de tijd die het zou kosten met meerdere opstellingen. Het ontwerp dat u maakt is het onderdeel dat u krijgt, zonder compromissen. Dit zorgt voor snellere ontwerpiteraties en een snellere weg naar de markt. Deze mogelijkheid zorgt ervoor dat de uiteindelijke productieonderdelen, of het nu gaat om robotica, auto's of consumentenelektronica, exact voldoen aan de bedoeling van het ontwerp zonder kostbare vertragingen of kwaliteitsproblemen.

5-assig CNC bewerken verandert de productie door meerassige bewegingen in één enkele opstelling mogelijk te maken. Dit produceert complexe onderdelen met een ongeëvenaarde nauwkeurigheid en afwerking, waardoor ingenieurs in geavanceerde industrieën hun werk kunnen doen en het hele traject van innovatief ontwerp tot marktklaar product wordt gestroomlijnd.

Hoe enkelvoudige bewerkingen productiecycli verkorten?

Hebt u voortdurend te maken met vertragingen in projecten door meerdere, tijdrovende machine-instellingen? De eindeloze cyclus van herpositioneren en opnieuw opspannen van onderdelen kan zelfs de best geplande productieschema's snel doen ontsporen.

5-assig CNC bewerken brengt een revolutie teweeg in dit proces door fabricage met één enkele opstelling of "Done-in-One". Door complexe vormen in één opspanning te bewerken, vervalt de stilstandtijd die gepaard gaat met handmatig herpositioneren, waardoor de totale productiecyclus drastisch wordt verkort en er sneller en betrouwbaarder kan worden geleverd.

Het belangrijkste voordeel van 5-assige technologie bij het versnellen van de productie ligt in het vermogen om tijd die geen waarde toevoegt te minimaliseren. Bij traditionele 3-assige bewerking zijn er voor een complex onderdeel mogelijk zes of meer aparte opstellingen nodig om elke zijde te bewerken. Bij elke set-up moet de machine worden gestopt, het werkstuk handmatig worden opgespannen, een nieuwe opspanning worden gemaakt, het werkstuk opnieuw worden opgespannen en het startpunt van de machine opnieuw worden gekalibreerd. Dit proces is niet alleen traag, maar brengt ook een hoog risico op menselijke fouten met zich mee.

Het "Klaar-in-eend"-principe

5-assig bewerken verandert het spel volledig. De twee extra rotatieassen van de machine (de A- en B-as) kantelen het werkstuk of het snijgereedschap, waardoor vijf zijden van het werkstuk in één opspanning bereikbaar zijn. Dit betekent dat het hele bewerkingsproces voor een complex onderdeel vaak kan worden voltooid zonder enige handmatige tussenkomst zodra de cyclus start. De Kinematische ketting2 maakt deze gecoördineerde beweging met meerdere assen mogelijk, waardoor wat ooit een reeks onsamenhangende stappen was, verandert in één vloeiende handeling.

Vergelijking van insteltijd: 3-assig vs. 5-assig

In ons werk bij PTSMAKE hebben we het verschil met eigen ogen gezien. Laten we het proces eens vergelijken voor een redelijk complex onderdeel.

| Processtap | Traditionele 3-assen | 5-assig CNC verspanen |

|---|---|---|

| Eerste installatie | 45 minuten | 60 minuten |

| Latere instellingen | 4 x 30 minuten = 120 minuten | 0 minuten |

| Totale installatietijd | 165 minuten | 60 minuten |

| Risico op fouten | Hoog (meerdere herkalibraties) | Laag (enkele kalibratie) |

Zoals de tabel laat zien, is de eerste 5-assige instelling misschien iets ingewikkelder, maar wordt de tijd voor alle volgende instellingen volledig geëlimineerd. Deze tijdsbesparing is aanzienlijk en kan uren of zelfs dagen van de totale doorlooptijd afsnoepen.

5-assig bewerken vermindert niet alleen het aantal instellingen, maar verkort ook de doorlooptijden door andere kritieke onderdelen van de productieworkflow te optimaliseren. Het stroomlijnt het hele proces van programmering tot eindinspectie, waardoor een efficiëntere en voorspelbaardere productieomgeving ontstaat.

Minder gereedschap- en opspancomplexiteit

Bij 3-assig bewerken vereist elke nieuwe oriëntatie van het onderdeel vaak een unieke, op maat gemaakte opspanning om het veilig vast te houden. Het ontwerpen en produceren van deze opspanningen voegt veel tijd en kosten toe aan een project voordat er ook maar één spaan gesneden is. 5-assig verspanen maakt echter vaak veel eenvoudigere werkstukoplossingen mogelijk. Omdat de machine het werkstuk zelf kan oriënteren, is een enkele, veelzijdige bankschroef of een eenvoudige opspanplaat vaak voldoende. Dit elimineert de "pre-productie" doorlooptijd die gepaard gaat met het ontwikkelen van opspanningen.

Verbeterde nauwkeurigheid leidt tot minder nabewerking

Elke keer dat een onderdeel wordt opgespannen en verplaatst, neemt de kans op fouten toe. Zelfs de kleinste fout in de uitlijning kan ertoe leiden dat onderdelen buiten tolerantie zijn, wat kan resulteren in kostbaar en tijdrovend herwerk of, in het ergste geval, afgedankte onderdelen. Deze onverwachte vertragingen zijn een belangrijke oorzaak van het missen van deadlines.

Het cumulatieve effect van fouten

| Aantal opstellingen | Potentieel voor positionele fouten | Invloed op doorlooptijd |

|---|---|---|

| 1 (5-assen) | Minimaal | Verwaarloosbaar |

| 3 (3-assen) | Matig | Mogelijkheid tot kleine aanpassingen |

| 6+ (3-assen) | Hoog | Hoge waarschijnlijkheid van rework/scrap |

Door het werkstuk in één enkele opspanning te maken, behoudt 5-assige CNC bewerking één referentiepunt voor alle vormen. Deze inherente nauwkeurigheid vermindert de kans op fouten aanzienlijk en zorgt ervoor dat producten meteen goed worden gemaakt. Voor inkoopmanagers als Matthew vertaalt zich dit direct naar een grotere betrouwbaarheid en meer vertrouwen in het halen van de projecttijdlijnen. Bij PTSMAKE helpen we onze klanten op deze manier om met maximale snelheid en minimale wrijving van prototype naar productie te gaan.

Kortom, 5-assig CNC bewerken versnelt de productie door "in-één" productie mogelijk te maken. Deze benadering met één enkele set-up elimineert handmatig herpositioneren, vereenvoudigt opspannen en verbetert de nauwkeurigheid om nabewerking te minimaliseren, wat resulteert in aanzienlijk kortere en betrouwbaardere doorlooptijden voor complexe onderdelen.

Consistente kwaliteit en krappe toleranties garanderen.

Heeft u ooit een kritisch onderdeel de inspectie niet doorstaan vanwege een kleine tolerantieafwijking? Die ene tegenslag kan uw hele productieschema vertragen en uw budget onder druk zetten.

5-assig CNC bewerken zorgt voor consistente kwaliteit door minimale instelwerkzaamheden, waardoor de kans op cumulatieve fouten drastisch afneemt. Het vermogen om kortere, stijvere gereedschappen te gebruiken en het werkstuk vanuit optimale hoeken te benaderen, levert superieure nauwkeurigheid, herhaalbaarheid en oppervlakteafwerking voor veeleisende onderdelen.

De pijlers van precisie: Nauwkeurigheid en herhaalbaarheid

De belangrijkste reden waarom 5-assig CNC bewerken zo'n hoge kwaliteit levert, is de mogelijkheid om complexe vormen in één enkele opstelling te bewerken. Bij traditioneel 3-assig bewerken moet de operator voor een werkstuk met kenmerken op meerdere oppervlakken de machine stoppen, het werkstuk opspannen, roteren en vervolgens nauwkeurig opnieuw uitlijnen voor de volgende bewerking. Elk van deze stappen brengt een klein maar aanzienlijk risico op fouten met zich mee. Bij drie, vier of zelfs vijf instellingen stapelen deze kleine fouten zich op, waardoor een product buiten de gespecificeerde tolerantie kan vallen.

Bij PTSMAKE maken we gebruik van de "one-and-done" benadering van 5-assig bewerken om deze cumulatieve fout te elimineren. Door een enkel referentiepunt aan te houden, zorgen we ervoor dat elke vorm in een precieze relatie tot de andere wordt bewerkt. Dit is fundamenteel voor het behalen van de krappe toleranties die vereist zijn in industrieën zoals luchtvaart en medische apparatuur. Dit principe van één enkele opstelling is ook de sleutel tot een onwrikbare herhaalbaarheid over een hele productierun. Omdat het proces geautomatiseerd is en handmatig opnieuw opmaken overbodig is, is het eerste onderdeel vrijwel identiek aan het honderdste. Machinekalibratie, niet tussenkomst van een operator, wordt de dominante factor voor consistentie. Onze investering in machines met geavanceerde Volumetrische compensatie3 stelt ons in staat om dit hoge precisieniveau in de loop der tijd te handhaven.

| Functie | 3-assig verspanen | 5-assig CNC verspanen |

|---|---|---|

| Opstellingen voor complexe onderdelen | Meerdere (3-5+) | Alleenstaand (of twee) |

| Primaire bron van fouten | Cumulatieve fout door opnieuw fixtureren | Geminimaliseerd; voornamelijk machinekalibratie |

| Onderdeel-tot-onderdeel consistentie | Lager; afhankelijk van operator | Hoger; machinegestuurd |

| Ideaal voor... | Eenvoudiger geometrieën | Complexe onderdelen met hoge tolerantie |

Deze tabel laat duidelijk zien waarom voor kritische componenten 5-assige technologie niet zomaar een optie is, maar een noodzaak om kwaliteit te garanderen.

Vlekkeloze oppervlakken en complexe geometrieën realiseren

Naast nauwkeurigheid is de oppervlakteafwerking van een onderdeel vaak een kritieke technische vereiste, niet alleen een esthetische. Een glad, onberispelijk oppervlak kan essentieel zijn voor afdichting, het verminderen van wrijving of het verbeteren van de vermoeiingslevensduur. Dit is nog een gebied waarin 5-assige CNC bewerkingen uitblinken.

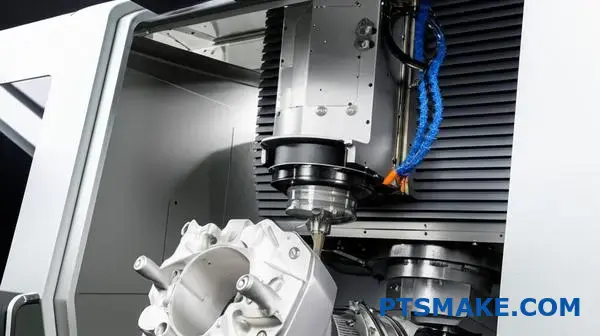

Het voordeel van optimaal gebruik van gereedschap

Een 5-assige machine kan het gereedschap kantelen of het werkstuk roteren om een perfecte hoek te behouden tussen de frees en het oppervlak van het onderdeel. Hierdoor kunnen we de zijkant van het gereedschap gebruiken om te frezen in plaats van alleen de punt. Deze techniek, die ook wel flankfrezen wordt genoemd, resulteert in een aanzienlijk betere oppervlakteafwerking omdat het de cuspsporen elimineert die kogelfrezen vaak achterlaten bij 3-assige bewerkingen. Onze ervaring bij PTSMAKE is dat deze mogelijkheid de noodzaak voor secundaire nabewerkingen zoals polijsten kan verminderen of zelfs elimineren, wat zowel tijd als kosten bespaart.

Korter gereedschap betekent hogere stijfheid

Om diepe kamers of schuine vormen te bereiken op een 3-assige machine, moet je vaak zeer lang, slank gereedschap gebruiken. Deze gereedschappen zijn gevoelig voor trillingen en doorbuiging, wat een negatieve invloed heeft op zowel de nauwkeurigheid als de oppervlakteafwerking. Met 5-assige bewegingen kunnen we de kop of het werkstuk zelf kantelen, waardoor we veel kortere, stijvere gereedschappen kunnen gebruiken om dezelfde gebieden te bereiken. Een korter gereedschap is inherent stabieler. Deze stabiliteit vertaalt zich direct in schonere snedes, scherpere hoeken en de mogelijkheid om nauwere toleranties aan te houden op complexe productkenmerken.

5-assig CNC bewerken biedt superieure kwaliteit door minder instelwerk, wat de nauwkeurigheid en herhaalbaarheid ten goede komt. Door optimale gereedschapshoeken en het gebruik van kortere, stijvere gereedschappen wordt ook een fijnere oppervlakteafwerking bereikt, die consistent voldoet aan de krappe toleranties die vereist zijn in kritieke productie-industrieën.

Kosteneffectiviteit: Totale productiekosten verlagen.

Heb je ooit een eindfactuur bestudeerd en was je verbijsterd over de hoge arbeids- en gereedschapskosten, zelfs voor wat een eenvoudig onderdeel leek?

Het belangrijkste financiële voordeel van 5-assig CNC bewerken is de mogelijkheid om de totale productiekosten te verlagen. Dit wordt bereikt door het aantal instellingen drastisch te verminderen, de opspanbehoeften te vereenvoudigen en de materiaalverwijdering te optimaliseren. Dit levert aanzienlijke besparingen op in zowel arbeids- als gereedschapskosten voor een duidelijke ROI.

De meest directe kostenbesparing bij 5-assig bewerken komt voort uit het consolideren van bewerkingen. Bij traditionele productie, waarbij vaak gebruik wordt gemaakt van 3-assige machines, zijn meerdere opstellingen nodig om verschillende oppervlakken van een complex onderdeel te bereiken. Telkens als een onderdeel opnieuw moet worden gepositioneerd, stapelen de kosten zich op. U betaalt voor de tijd die de operator nodig heeft om de machine stil te zetten, het onderdeel op te spannen, een nieuwe opspanning te maken en het nulpunt van de machine opnieuw te kalibreren. Dit proces is niet alleen tijdrovend, maar brengt ook een hoger foutenrisico met zich mee bij elke nieuwe opstelling.

Met 5-assig CNC bewerken kunnen we vaak vijf van de zes zijden van een werkstuk in één opspanning bewerken. Deze "alles-in-één" benadering is een spelbreker voor kostenefficiëntie.

Minder instellingen, lagere arbeidskosten

Bekijk het zo: een complex werkstuk waarvoor op een 3-assige machine vier aparte instellingen nodig zijn, kan op een 5-assige machine in één keer worden gemaakt. Doordat de machine het werkstuk of het snijgereedschap kan kantelen, hoeft het werkstuk niet handmatig opnieuw te worden georiënteerd. Dit vertaalt zich direct in minder arbeidsuren die aan uw project worden gefactureerd. Bovendien verbeteren minder instellingen de totale volumetrische nauwkeurigheid4 van het uiteindelijke onderdeel, omdat het onderdeel het grootste deel van het bewerkingsproces in één stabiele positie blijft.

Vereenvoudigd opspannen

Minder opstellingen betekent ook minder investering in complexe, aangepaste opspanningen. Voor een 3-assig proces met meerdere bewerkingen heb je misschien verschillende mallen en opspanningen nodig, elk ontworpen om het product in een specifieke oriëntatie te houden. Deze aangepaste opspanningen verhogen de initiële gereedschapskosten. Voor een 5-assige opstelling is daarentegen vaak maar één, vaak eenvoudigere, opspanning nodig, waardoor zowel de kosten als de doorlooptijd voor de productie van de gereedschappen lager uitvallen.

| Aspect | 3-assig verspanen | 5-assig verspanen | Invloed op totale kosten |

|---|---|---|---|

| Opstellingen voor complexe onderdelen | 3-5 opstellingen | 1-2 opstellingen | Aanzienlijk minder arbeid |

| Opspanning vereist | Meerdere aangepaste mallen | Eén eenvoudige armatuur | Lagere gereedschapskosten |

| Interventie door operator | Hoog (voor elke opstelling) | Laag (voornamelijk monitoring) | Lagere risico's en arbeidskosten |

| Doorlooptijd | Langer | Kortere | Snellere marktintroductietijd |

Naast het instellen verandert 5-assige technologie fundamenteel de manier waarop we materiaal verwijderen, wat leidt tot verdere besparingen op gereedschap en tijd. De mogelijkheid om de hoek van het gereedschap ten opzichte van het werkstukoppervlak te regelen, biedt aanzienlijke voordelen die niet mogelijk zijn met een vaste 3-assige benadering. Deze optimalisatie heeft een directe invloed op de cyclustijd en de levensduur van uw snijgereedschappen, die beide kritieke componenten zijn van de totale productiekosten.

Geoptimaliseerde gereedschapstrajecten en standtijd

Bij 5-assig bewerken kunnen we de hoek van het gereedschap continu aanpassen om een optimale snijpositie te behouden. Hierdoor kunnen we kortere, stijvere snijgereedschappen gebruiken. Een korter gereedschap is minder gevoelig voor trillingen en doorbuiging, wat veel voorkomt bij het frezen op 3-assige machines waar lange, kwetsbare gereedschappen nodig zijn. Minder trillingen betekent dat we de snijsnelheden en voedingen kunnen verhogen, wat de tijd die nodig is om een vorm te bewerken drastisch verkort. Onze ervaring bij PTSMAKE is dat dit de cyclustijden met 20-30% kan verkorten op geschikte componenten.

Deze verbeterde stabiliteit verlengt ook de levensduur van het snijgereedschap. Door een constante, optimale binding met het materiaal te behouden, voorkomen we overmatige slijtage. Dit betekent dat gereedschappen langer meegaan en minder vaak vervangen hoeven te worden tijdens een productierun, waardoor de totale gereedschapskosten dalen.

Superieure oppervlakteafwerking

De geoptimaliseerde gereedschapshoek resulteert ook in een betere oppervlakteafwerking. Door de zijkant van het snijgereedschap te gebruiken in plaats van alleen de punt (een techniek die bekend staat als spaanfrezen), kunnen we in één werkgang gladde, afgewerkte oppervlakken creëren. Hierdoor zijn vaak geen secundaire nabewerkingen nodig zoals slijpen of polijsten met de hand, die arbeidsintensief zijn en aanzienlijke kosten met zich meebrengen. Deze mogelijkheid is vooral waardevol voor onderdelen met complexe gebogen oppervlakken, zoals turbinebladen of medische implantaten, waar een afwerking van hoge kwaliteit van het grootste belang is.

In essentie zorgt 5-assig CNC bewerken voor kosteneffectiviteit door het aantal setups te minimaliseren, wat direct bespaart op arbeids- en opspankosten. De kosten worden verder verlaagd door geoptimaliseerde gereedschapspaden voor snellere materiaalverwijdering, langere standtijden en superieure oppervlakteafwerkingen die secundaire bewerkingen verminderen.

Complexe onderdeelgeometrieën: Ontwerpvrijheid ontsluiten.

Zijn uw meest innovatieve ontwerpen ooit op de lange baan geschoven omdat ze "niet produceerbaar" werden geacht? Bent u het zat om uw visie te compromitteren om binnen de beperkingen van traditionele bewerkingsmethoden te passen?

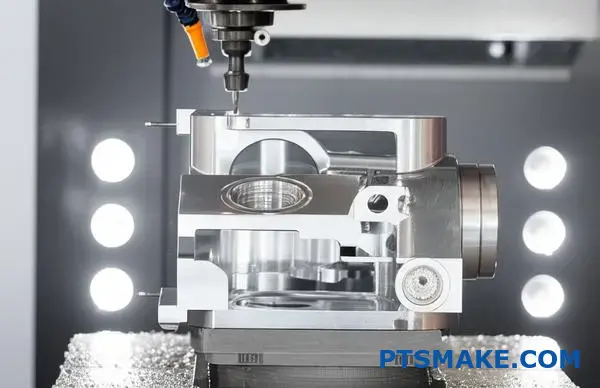

Vijfassige CNC bewerking doorbreekt deze beperkingen. Doordat het snijgereedschap een werkstuk vanuit meerdere hoeken kan benaderen in één enkele opstelling, zijn complexe vormen zoals ondersnijdingen, schuine gaten en ingewikkelde gebogen oppervlakken niet alleen mogelijk, maar ook praktisch om te produceren met uitzonderlijke precisie.

Traditionele 3-assige bewerkingen werken op een eenvoudig XYZ-vlak, wat effectief is voor basisonderdelen, maar tekortschiet bij echte complexiteit. Dit is waar de geavanceerde mogelijkheden van 5-assige CNC bewerkingen echt schitteren, om ontwerpuitdagingen om te zetten in productietriomfen. In eerdere projecten bij PTSMAKE hebben we veel klanten door deze transitie geloodst, waardoor ze ontwerpen konden realiseren die ze ooit voor onmogelijk hielden.

Ondersnijdingen en diepe holtes beheersen

Ondersnijdingen zijn vormen die niet bewerkt kunnen worden met een enkele top-down benadering. Met een 3-assige machine is het vaak nodig om het werkstuk om te draaien en meerdere bewerkingen uit te voeren, wat het risico op uitlijnfouten met zich meebrengt en de productietijd verlengt. Een 5-assige machine lost dit elegant op door het werkstuk of de gereedschapskop te kantelen, waardoor de frees onder richels en in diepe, schuine holtes kan reiken zonder opnieuw in te stellen. Deze aanpak met één enkele instelling, een belangrijk voordeel van 5-assig CNC bewerken, is cruciaal voor het handhaven van nauwe toleranties op elementen die ten opzichte van elkaar staan.

Precisie in schuine gaten en doorgangen

Het boren van gaten die niet loodrecht op de hoofdvlakken van het onderdeel staan is een ander veelvoorkomend obstakel. Traditionele methoden kunnen betekenen dat er aangepaste opspanningen moeten worden gemaakt om het onderdeel in de juiste hoek te houden - een duur en tijdrovend proces.

Hier volgt een vergelijking op basis van onze projectervaring:

| Functie | 3-assig verspanen | 5-assig CNC verspanen |

|---|---|---|

| Setup | Vereist aangepaste armaturen of meerdere opstellingen | Enkele opstelling |

| Nauwkeurigheid | Gevoelig voor cumulatieve fouten | Hoge precisie en herhaalbaarheid |

| Cyclustijd | Langer door handmatig ingrijpen | Aanzienlijk sneller |

| Kosten | Hogere gereedschap- en arbeidskosten | Lagere totale kosten voor complexe onderdelen |

Met 5-assige technologie oriënteert de machine het onderdeel of gereedschap eenvoudig onder de juiste hoek en boort het gat. Het gaat hier niet alleen om efficiëntie, maar ook om het bereiken van een nauwkeurigheidsniveau dat moeilijk te evenaren is met constant opnieuw fixtureren. Dit proces, bekend als Simultane 5-assige bewerking5is van fundamenteel belang voor componenten met complexe interne vloeistof- of gasdoorgangen, zoals die in de ruimtevaart en medische apparatuur.

De vrijheid die 5-assige technologie biedt, gaat verder dan alleen het bereiken van moeilijke plekken; het verandert fundamenteel hoe ontwerpers kunnen denken over vorm en functie. Het stimuleert een verschuiving van ontwerpen voor maakbaarheid naar produceren voor optimale ontwerpprestaties. Deze mogelijkheid is een game-changer voor klanten waar we mee werken bij PTSMAKE, met name in de robotica en automotive sectoren waar prestaties en gewicht kritisch zijn.

Organische rondingen en vlekkeloze oppervlakken bereiken

Het maken van gladde, continu gebogen oppervlakken - vaak organische of biomimetische vormen genoemd - is een grote uitdaging voor 3-assige machines. Ze benaderen krommingen door een reeks kleine, rechtlijnige sneden te maken, die een getrapte of "geschulpte" afwerking kunnen achterlaten die uitgebreid handmatig polijsten vereist. Bij 5-assig bewerken daarentegen behoudt het gereedschap een constant tangentieel contactpunt met het oppervlak.

Het tangentiële voordeel

Deze continue betrokkenheid van het gereedschap resulteert in een superieure oppervlakteafwerking direct vanaf de machine. Hierdoor kunnen componenten worden gemaakt die niet alleen esthetisch mooi zijn, maar ook functioneel superieur, zoals:

- Aerodynamische oppervlakken: Turbineschoepen, waaiers en carrosseriepanelen.

- Ergonomische vormen: Medische implantaten, aangepaste prothesen en hoogwaardige consumentenproducten.

De kracht van deelconsolidatie

Een van de meest transformerende voordelen is misschien wel de mogelijkheid om meerdere, eenvoudigere onderdelen te consolideren in een enkel, complex onderdeel. In plaats van het ontwerpen, produceren en assembleren van verschillende afzonderlijke onderdelen, kan een ingenieur één geïntegreerd onderdeel ontwerpen.

| Aspect | Assemblage uit meerdere delen | Geconsolideerd 5-assig onderdeel |

|---|---|---|

| Aantal onderdelen | Hoog | Enkel deel |

| Montage | Vereist, extra tijd en arbeid | Geen |

| Sterkte | Zwakker door verbindingen en sluitingen | Inherent sterkere, monolithische structuur |

| Gewicht | Zwaarder | Lichter |

| Faalpunten | Meervoudig (lassen, bouten, naden) | Minimaal |

Deze strategie verkort de assemblagetijd, elimineert potentiële storingspunten bij verbindingen of lassen en resulteert vaak in een lichter, sterker en betrouwbaarder eindproduct. Het is een krachtige aanpak die we hebben gebruikt om klanten te helpen hun toeleveringsketens te stroomlijnen en de productintegriteit te verbeteren.

In wezen bevrijdt 5-assig CNC bewerken ontwerpers van de beperkingen van rechte hoeken en eenvoudige vlakken. Het maakt het mogelijk om ingewikkelde onderdelen te maken met ondersnijdingen, schuine vormen en vloeiende organische oppervlakken, waardoor echte innovatie mogelijk wordt door complexe geometrieën direct vanuit uw ontwerpbestand te produceren.

Leverancier selecteren: Wat te zoeken in een 5-assige CNC partner?

Heb je je wel eens laten verbranden door een leverancier die je van alles beloofde, maar je geen kopzorgen bezorgde? Het kiezen van een partner alleen op basis van een lage prijs kan al snel leiden tot vertragingen in het project, nachtmerries in de communicatie en onderdelen die niet aan de specificaties voldoen.

Bij het selecteren van een 5-assige CNC partner moet je vier belangrijke gebieden evalueren: hun machinecapaciteit en technologie, hun kwaliteitsmanagementsystemen, hun communicatie-efficiëntie en hun ervaring met internationale standaarden. Een sterke partner blinkt uit in alle vier en garandeert betrouwbaarheid van prototype tot productie.

Het kiezen van een 5-assige CNC bewerkingspartner gaat veel verder dan alleen bevestigen dat ze een 5-assige machine bezitten. De echte waarde ligt in hun technische diepgang, de staat van hun apparatuur en de vaardigheid van de mensen die ze bedienen. Een goedkope machine in de verkeerde handen levert duur schroot op.

Technische kernvaardigheden beoordelen

De eerste stap is kijken naar de hardware zelf. Zijn de machines van gerenommeerde merken zoals DMG Mori, Haas of Mazak? Onze ervaring bij PTSMAKE is dat machines van hoge kwaliteit nauwkeuriger en betrouwbaarder zijn. Vraag naar hun onderhoudsschema; een goed onderhouden machine heeft minder kans op onverwachte stilstand die je project zou kunnen vertragen. Een leverancier die trots zijn onderhoudslogboeken kan laten zien, is een leverancier die precisie serieus neemt.

Evalueren van programmering en personeelsexpertise

Een krachtige machine is nutteloos zonder een ervaren programmeur. De complexiteit van 5-assig bewerken vereist geavanceerde CAM-software en operators die de freesbanen kunnen optimaliseren om de cyclustijden te verkorten en de oppervlakteafwerking te verbeteren. Informeer naar de ervaring van hun team met onderdelen die qua complexiteit en materiaal vergelijkbaar zijn met de uwe. We merken vaak dat het verifiëren van complexe geometrieën geavanceerde inspectievaardigheden vereist, zoals CMM programmeren6om ervoor te zorgen dat elke functie perfect overeenkomt met het CAD-model.

Materiaal- en gereedschapskennis

De expertise van een leverancier met verschillende materialen is cruciaal. Elk metaal of kunststof gedraagt zich anders tijdens het bewerken en het juiste gereedschap en de juiste snijstrategie kunnen het verschil maken.

| Materiaal | Uitdaging bij machinale bewerking | Aanbevolen aanpak |

|---|---|---|

| Aluminium 6061 | Een kleverige textuur kan leiden tot opbouw van gereedschap. | Gebruik HSM (High Speed Machining) met scherpe, gecoate hardmetalen gereedschappen. |

| Roestvrij staal 316 | Het werkstuk wordt snel hard, waardoor het gereedschap slijt. | Gebruik lagere snijsnelheden, hoge voedingssnelheden en een constante koelvloeistofstroom. |

| Titanium (Ti-6Al-4V) | Slechte thermische geleiding leidt tot grote hitte bij de gereedschapspunt. | Gebruik koelmiddel onder hoge druk en specifieke gereedschapgeometrieën om de hitte te beheersen. |

Naast de machines en programmeurs zijn het de operationele processen van een leverancier die de grote partners onderscheiden van de slechts adequate. Robuuste kwaliteitssystemen en duidelijke, efficiënte communicatie vormen de basis van een succesvolle productierelatie, vooral als het gaat om complexe CNC 5-assige bewerkingsprojecten. Als een leverancier dit niet op orde heeft, zal zelfs de beste technologie geen problemen voorkomen.

Het kwaliteitsbeheersysteem deconstrueren

Vraag niet alleen of ze een ISO 9001-certificering hebben, maar ook hoe ze die op de werkvloer implementeren. Hoe ziet hun inspectieproces eruit? Een betrouwbare partner moet een multi-stage inspectie protocol, met inbegrip van eerste artikel inspectie (FAI) voor nieuwe onderdelen, in-proces controles om afwijkingen te vangen in een vroeg stadium, en een eindinspectierapport dat wordt verzonden met uw onderdelen. Bij PTSMAKE leveren we gedetailleerde rapporten met belangrijke dimensionale gegevens, zodat onze klanten er volledig op kunnen vertrouwen dat aan hun specificaties is voldaan.

Communicatie en projectmanagement

Effectieve communicatie kan een project maken of breken. Is er een toegewijde projectmanager of één contactpersoon voor je account? Hoe snel reageren ze op technische vragen of verzoeken om updates? Duidelijke, proactieve communicatie voorkomt misverstanden en houdt het project op koers. Vage antwoorden of trage reacties zijn vaak vroege waarschuwingssignalen van interne desorganisatie. Een goede partner moet ook Design for Manufacturability (DFM)-feedback geven en suggesties doen om het ontwerp van uw onderdeel te verbeteren voor meer efficiëntie en lagere kosten.

Rode vlaggen in de communicatie met leveranciers

| Rode vlag communicatie | Potentiële gevolgen voor uw project |

|---|---|

| Vage of inconsistente antwoorden | Het is mogelijk dat de leverancier uw vereisten niet volledig begrijpt. |

| Trage responstijden (>24 uur) | Vertragingen in besluitvorming en probleemoplossing. |

| Geen vast aanspreekpunt | Verwarring, gemiste details en gebrek aan verantwoordelijkheid. |

| Weerstand tegen DFM-feedback | Gemiste kansen op kostenbesparingen en verbeterde productkwaliteit. |

Om de juiste 5-assige CNC partner te kiezen, moet je verder kijken dan de offerte. Een grondige evaluatie van hun machinetechnologie, kwaliteitssystemen, communicatiepraktijken en ervaring met wereldwijde standaarden is essentieel. Deze zorgvuldigheid zorgt ervoor dat u een betrouwbare partner vindt die toegewijd is aan het leveren van precisie en waarde.

Veelvoorkomende uitdagingen overwinnen bij 5-assig CNC verspanen?

Heb je ooit het gevoel gehad dat complexe 5-assige freesbanen een constante strijd tegen fouten zijn? Of dat u slechts één verkeerde beweging verwijderd bent van een kostbare machinebotsing of een gesloopt onderdeel?

De sleutel tot het overwinnen van veelvoorkomende uitdagingen bij 5-assige CNC-bewerkingen ligt in een gecombineerde strategie: gebruikmaken van geavanceerde CAM-software met nauwkeurige simulatie, robuuste procesbesturingen instellen en hoogopgeleide operators die de fijne kneepjes van de machine begrijpen in dienst nemen.

Bij het beheersen van 5-assig bewerken gaat het niet zozeer om het vermijden van uitdagingen, maar meer om het hebben van de juiste systemen om ze aan te gaan. De grotere complexiteit in vergelijking met 3-assig werk brengt meer variabelen met zich mee, maar deze kunnen effectief worden beheerd met een moderne aanpak die technologie en menselijke expertise combineert.

Complexiteit van programmeren temmen

De eerste hindernis voor velen is programmeren. In tegenstelling tot eenvoudiger opstellingen zijn er bij 5-assige gereedschapsbanen gelijktijdige roterende en lineaire bewegingen, waardoor het risico op botsingen tussen gereedschap, houder, werkstuk, opspanning en machineonderdelen enorm toeneemt. Dit is waar geavanceerde CAM-software (Computer-Aided Manufacturing) onmisbaar wordt. Moderne systemen bieden geavanceerde strategieën voor gereedschapspaden die speciaal ontworpen zijn voor 5-assige bewerkingen, zoals frezen met spanen en meerassig contourfrezen. Nog belangrijker is dat ze geïntegreerde simulatieomgevingen bieden. Voordat code de machine bereikt, kunnen we een complete digitale simulatie uitvoeren. Dit is niet zomaar een lijntekening; het is een virtuele weergave van het hele bewerkingsproces, waarbij wordt gecontroleerd op gutsen, botsingen en inefficiënte bewegingen. Het modelleert de unieke kinematica7en zorgt ervoor dat de simulatie de werkelijkheid nauwkeurig weerspiegelt.

De kracht van G-Code verificatie

Een veel voorkomend punt van falen kan optreden tijdens het post-processen, waar de CAM-gereedschapsbaan wordt vertaald naar de specifieke G-code die uw machine begrijpt. Een slecht geconfigureerde post-processor kan subtiele fouten introduceren die de CAM-simulatie mogelijk niet opmerkt. Om dit te beperken, vertrouwen we op een laatste stap: G-code verificatie. Dit proces simuleert de werkelijke G-code, niet alleen de CAM-gegevens, wat de ultieme pre-flight controle is voordat op "cycle start" wordt gedrukt.

| Verificatiemethode | Primaire focus | Belangrijkste voordeel |

|---|---|---|

| CAM-gereedschapsimulatie | Snijpad tegen het onderdeelmodel | Vangt guts- en basisprogrammeerfouten op. |

| Simulatie van machines | Volledige machinebeweging (gereedschap, houder, opspanning) | Voorkomt kostbare botsingen met machineonderdelen. |

| G-Code verificatie | De uiteindelijke, machineleesbare code | Bevestigt de nauwkeurigheid van de post-processor en vangt verborgen fouten op. |

Dit meervoudig gelaagde verificatieproces is een hoeksteen van betrouwbare 5-assige CNC-bewerking en zet potentiële rampen om in voorspelbare successen.

Hoewel technologie een krachtig vangnet biedt, kan het de ervaring en intuïtie van een ervaren machinist niet vervangen. De meest geavanceerde software ter wereld kan niet met elke werkelijke variabele rekening houden. Bij PTSMAKE zien we onze operators als het laatste en meest cruciale element van procesbeheersing.

Het onvervangbare menselijke element

Een ervaren operator doet meer dan alleen onderdelen laden en op knoppen drukken. Hij is afgestemd op de feedback van de machine. Hij hoort de subtiele verandering in geluid die duidt op gereedschapsslijtage of overmatig klapperen. Hij controleert de spaanafvoer om opnieuw snijden te voorkomen, wat kan leiden tot een slechte oppervlakteafwerking of gereedschapbreuk. Ze hebben de bevoegdheid en kennis om realtime aanpassingen te doen, zoals het gebruik van voedingssnelheden om de snijcondities tijdens het snijden te optimaliseren. Deze actieve betrokkenheid is essentieel, vooral wanneer exotische materialen of complexe geometrieën voor het eerst bewerkt worden. Onze ervaring met eerdere projecten is dat investeren in continue training van operators een hoger rendement in kwaliteit en efficiëntie oplevert dan elk afzonderlijk apparaat.

Robuuste en herhaalbare processen bouwen

Eén keer een perfect product maken is goed; het doel is om het elke keer weer te doen. Hiervoor zijn robuuste procescontroles nodig die de hele workflow standaardiseren.

Gestandaardiseerde opstellingen

Elke opdracht begint met een gedocumenteerd Setup Sheet. Hierop staan de exacte opspanstrategie, gereedschapgegevens (inclusief lengte en diameter offsets) en tastcycli om nauwkeurige werkcoördinatensystemen vast te stellen. Door de variabelen van de ene opspanning tot de andere te minimaliseren, zorgen we ervoor dat het programma elke keer op dezelfde manier draait.

Verificatie tijdens proces

Voor producten met kritieke toleranties programmeren we vaak tastcycli tijdens het proces. De machine pauzeert het snijden, meet met een taster een zojuist bewerkte vorm en vergelijkt die met de nominale waarde. Als er een afwijking wordt gedetecteerd, kan het systeem automatisch offsets toepassen om dit bij volgende vormen te corrigeren, zodat het uiteindelijke product ruim binnen de specificaties valt zonder handmatige tussenkomst. Deze proactieve benadering van kwaliteitscontrole is fundamenteel voor succesvol 5-assig CNC bewerken.

Om met succes 5-assige bewerkingen uit te voeren, moeten geavanceerde CAM-software en simulatie worden gecombineerd met de onvervangbare expertise van ervaren operators. Deze synergie, ondersteund door robuuste procesbesturingen voor consistentie, vormt de basis voor het betrouwbaar en efficiënt produceren van complexe producten van hoge kwaliteit.

Ontdek hoe het optimaliseren van dit cruciale element de bewerkingstijd aanzienlijk kan verkorten en de kwaliteit van uw eindproduct kan verbeteren. ↩

Verken de mechanica van machinebewegingen om beter te begrijpen hoe 5-assige technologie superieure snelheid en precisie levert. ↩

Leer hoe deze geavanceerde kalibratie het volledige 3D-werkvolume van een CNC-machine in kaart brengt en corrigeert voor ultieme precisie. ↩

Lees hoe deze belangrijke machine eigenschap de precisie van uw werkstuk vanuit elke hoek garandeert. ↩

Klik om te ontdekken hoe alle vijf assen samenwerken om complexe contouren te bewerken met ongeëvenaarde precisie en afwerking. ↩

Leer hoe geavanceerde CMM programmering wordt gebruikt om complexe geometrieën te verifiëren en ervoor te zorgen dat uw producten voldoen aan strenge tolerantie-eisen. ↩

Klik om te begrijpen hoe het kinematische model van een machine essentieel is voor nauwkeurige simulatie en botsingvermijding bij 5-assig programmeren. ↩