Wilt u sterkere onderdelen, maar hebt u genoeg van dure assemblageprocessen en kwaliteitsproblemen? Traditionele enkelvoudige materiaalproductie leidt vaak tot zwakke verbindingen, complexe assemblagestappen en onderdelen die het begeven onder stress.

2K spuitgieten creëert sterkere, geïntegreerde onderdelen door twee materialen te combineren in een enkele spuitgietcyclus, waardoor montagekosten wegvallen en duurzaamheid en prestaties verbeteren.

Tijdens mijn jaren bij PTSMAKE heb ik gewerkt met ingenieurs die worstelden met dezelfde uitdagingen als u vandaag. Deze gids leidt u door alles over 2K spuitgieten - van het technische proces tot echte toepassingen die productieproblemen oplossen en productprestaties verbeteren.

Maak gebruik van geavanceerd productontwerp en efficiëntie met 2K Molding!

Bent u complexe meerdelige assemblages beu? De hoge arbeidskosten, de kans op defecten bij elke verbinding en afdichtingsproblemen kunnen een constante bron van hoofdpijn zijn. Veel productontwerpers worden dagelijks met deze uitdagingen geconfronteerd en zijn op zoek naar een meer gestroomlijnde en betrouwbare oplossing. Wat als je meerdere onderdelen zou kunnen combineren tot één robuust onderdeel?

Dit is waar 2K spuitgieten het spel verandert. Het is niet zomaar een productieproces; het is een strategisch voordeel. Het stelt je in staat om een enkel, geïntegreerd onderdeel te maken met superieure prestaties en esthetiek. Stelt u zich eens voor dat u lijmen, schroeven en pakkingen helemaal kunt weglaten.

Bij PTSMAKE hebben we klanten geholpen om de traditionele assemblage-uitdagingen te overstijgen. Door verschillende materialen in één enkele spuitgietcyclus te integreren, verbeteren we de functionaliteit van producten, voelen ze beter aan en vereenvoudigen we de toeleveringsketen. Dit proces is de sleutel tot het creëren van innovatieve en duurzame producten.

Het probleem met assemblage uit meerdere onderdelen

Traditionele methoden bestaan vaak uit het assembleren van meerdere, afzonderlijk gegoten onderdelen. Deze aanpak introduceert een aantal potentiële storingen en inefficiëntie.

| Uitdaging | Traditionele vergadering | 2K spuitgietoplossing |

|---|---|---|

| Afdichting | Pakkingen of afdichtingsmiddelen vereist | Creëert een perfecte, hechte afdichting |

| Arbeidskosten | Hoog door handmatige montage | Drastisch verminderd of geëlimineerd |

| Duurzaamheid | Meerdere storingspunten | Enkelvoudig, solide component |

| Complexiteit | Meer onderdelen om in te kopen en op voorraad te houden | Vereenvoudigde stuklijst |

Deze verschuiving in productiedenken opent nieuwe mogelijkheden. Het maakt complexere geometrieën en geïntegreerde functies mogelijk die vroeger als te duur of onbetrouwbaar werden beschouwd om te produceren.

De magie van 2K spuitgieten ligt in het vermogen om een sterke, permanente band te creëren tussen twee verschillende materialen. Het gaat niet alleen om het plaatsen van het ene materiaal naast het andere; het gaat om het samensmelten op moleculair niveau tijdens het spuitgieten zelf. Hierdoor ontstaat een onderdeel dat fundamenteel sterker en betrouwbaarder is.

Een perfecte hechting bereiken

Het succes van een 2K onderdeel hangt sterk af van de materiaalcompatibiliteit. Het eerste schot, of substraat1moet zo worden ontworpen dat het perfect hecht aan het tweede materiaal, de overmold.

Er zijn twee primaire soorten obligaties:

- Chemische binding: De twee materialen vormen een chemische verbinding, waarbij ze in wezen in elkaar smelten. Dit creëert de sterkst mogelijke verbinding en is ideaal voor onderdelen die een perfecte afdichting vereisen.

- Mechanische hechting: Het ontwerp bevat ondersnijdingen of gaten in het eerste schot. Het tweede materiaal vloeit in deze kenmerken, waardoor een fysieke interlock ontstaat.

Ontwerpoverwegingen voor succes

Voor een succesvolle verbinding is zorgvuldige planning nodig. Onze ingenieurs van PTSMAKE werken nauw samen met klanten aan deze details.

Sleutelfactoren voor materiaalselectie:

- Hechting: Hebben de materialen een natuurlijke chemische compatibiliteit?

- Smelttemperatuur: De smelttemperatuur van het tweede materiaal mag het eerste niet vervormen.

- Krimppercentages: Verschillende snelheden kunnen kromtrekken of spanning in het onderdeel veroorzaken.

Op basis van onze tests levert het selecteren van polymeren uit dezelfde familie vaak de beste resultaten op. Overspuiten van een TPE op een PP-substraat zorgt bijvoorbeeld meestal voor een uitstekende chemische hechting.

Naast de technische voordelen biedt 2K spuitgieten ook aanzienlijke voordelen voor de gebruikerservaring en uw merk. Producten maken met softtouch handgrepen, geïntegreerde afdichtingen of kleurgecodeerde functies verhoogt hun gepercipieerde waarde en functionaliteit. Dit heeft een directe invloed op hoe een klant omgaat met en zich voelt bij uw product.

Ergonomie en esthetiek verbeteren

Denk aan een elektrisch gereedschap van hoge kwaliteit. De harde, duurzame kunststof behuizing in combinatie met een zachte, antislip rubberen grip is hier een perfect voorbeeld van. Dit is niet alleen voor het comfort; het verbetert ook de veiligheid en controle. 2K molding maakt deze naadloze integratie mogelijk in één enkele stap.

Dit proces zorgt voor een mate van ontwerpvrijheid die anders moeilijk te bereiken is. Je kunt opvallende visuele contrasten en texturen creëren zonder verf of andere secundaire bewerkingen die na verloop van tijd kunnen afbladderen of slijten.

Uw toeleveringsketen stroomlijnen

Door meerdere onderdelen te consolideren tot één component, vereenvoudigt u meer dan alleen de assemblage. Uw hele toeleveringsketen wordt efficiënter.

| Impactgebied | Voor 2K Molding | Na 2K vormen |

|---|---|---|

| Beheer van leveranciers | Meerdere leveranciers voor elk onderdeel | Minder leveranciers te beheren |

| Inventaris | Meerdere componenten op voorraad | Eén SKU om te volgen en op te slaan |

| Kwaliteitscontrole | Elk afzonderlijk onderdeel inspecteren | Eén geïntegreerd onderdeel inspecteren |

Deze vereenvoudiging verlaagt de overheadkosten, minimaliseert het risico dat voorraden van een klein onderdeel de productie vertragen en leidt uiteindelijk tot een robuustere en kosteneffectievere productie. In eerdere projecten hebben klanten een aanzienlijke verlaging van hun totale voorraadbeheerkosten gezien.

In essentie is 2K spuitgieten een krachtige strategie om algemene productiehindernissen te overwinnen. Het gaat verder dan de traditionele assemblage van meerdere onderdelen door één enkel geïntegreerd onderdeel te maken. Dit verhoogt de duurzaamheid van het product door een superieure materiaalbinding, verbetert de gebruikerservaring door een betere ergonomie en esthetiek en stroomlijnt uw hele toeleveringsketen. Het is een directe weg naar geavanceerdere, betrouwbaardere en efficiëntere producten.

Het tweeschots spuitgietproces: Een visuele stap-voor-stap.

Heb je ooit een product vastgehouden met een zacht handvat op een harde kunststof behuizing en je afgevraagd hoe het gemaakt is? Die naadloze samensmelting van twee verschillende materialen is vaak het resultaat van 2k spuitgieten. Het is een geavanceerd proces, maar de kern is verrassend eenvoudig. Het is als een zorgvuldig gechoreografeerde dans in een stalen mal.

In plaats van twee afzonderlijke onderdelen te lijmen of te assembleren, maken we één geïntegreerd onderdeel in één enkele machinecyclus. Dit zorgt niet alleen voor een sterkere verbinding, maar stroomlijnt ook de productie en bespaart tijd en kosten. De magie gebeurt in een paar nauwkeurige, geautomatiseerde stappen. Laten we dit fascinerende proces eens uit elkaar halen.

De vier kernstadia

De hele cyclus verloopt snel. Van gesmolten kunststof tot een afgewerkt onderdeel van twee materialen is het proces in enkele seconden voltooid. Elke fase is kritisch voor de uiteindelijke kwaliteit.

Hier volgt een eenvoudig overzicht van wat er in de machine gebeurt:

| Fasenummer | Actie | Resultaat |

|---|---|---|

| 1 | Eerste schot Injectie | Het basisdeel (substraat) wordt gevormd. |

| 2 | Vorm herpositioneren | De mal verschuift om zich voor te bereiden op het tweede materiaal. |

| 3 | Tweede schot Injectie | Het tweede materiaal (overmold) wordt geïnjecteerd. |

| 4 | Uitwerping | Het voltooide, uit twee materialen bestaande onderdeel wordt verwijderd. |

Deze integratie zorgt voor onderdelen die niet alleen esthetisch mooi zijn, maar ook functioneel superieur. Denk maar aan een tandenborstel met een rubberen grip of een waterdichte elektronische behuizing. Dat zijn klassieke voorbeelden van 2k spuitgieten aan het werk.

Laten we het mechanisme nu wat verder onderzoeken. De manier waarop de matrijs zich tussen de shots herpositioneert, is essentieel. Deze ene actie definieert de twee primaire methodes die gebruikt worden bij 2k spuitgieten. Als je ze begrijpt, kun je zien waarom de ene aanpak beter is dan de andere voor je specifieke project.

Methode 1: Rotatiegieten

Bij deze veelgebruikte techniek heeft de mal twee verschillende holtehelften. Nadat het eerste schot het substraat heeft gecreëerd, draait de kant van de mal die het nieuwe onderdeel bevat 180 graden. Door deze rotatie wordt het substraat uitgelijnd met de tweede holte. Het tweede materiaal wordt vervolgens in de resterende ruimte geïnjecteerd, waardoor het uiteindelijke onderdeel wordt gevormd. Dit is zeer efficiënt voor de productie van grote volumes. De studie van materiaalstroom, of reologie2is hier van cruciaal belang om ervoor te zorgen dat beide materialen correct en zonder defecten hechten.

Methode 2: Core-Back Molding

Bij core-back molding wordt een eenvoudigere benadering gebruikt. De mal draait niet. In plaats daarvan trekt een deel van de matrijskern, een glijbaan of insert genoemd, zich terug na het eerste schot. Deze beweging creëert een nieuwe holte. Het tweede materiaal wordt dan in deze nieuw gecreëerde ruimte geïnjecteerd. Deze methode wordt vaak gebruikt voor eenvoudigere geometrieën of bij het maken van afdichtingen.

Hier is een snelle vergelijking:

| Functie | Rotatiegieten | Core-Back Vormen |

|---|---|---|

| Mechanisme | Vorm draait 180° | Vormkern trekt zich terug (schuifactie) |

| Complexiteit | Complexer gereedschapontwerp | Eenvoudiger gereedschapontwerp |

| Cyclustijd | Over het algemeen sneller | Kan iets langzamer zijn |

| Beste voor | Grote volumes, complexe onderdelen | Eenvoudiger geometrieën, afdichtingen |

Bij PTSMAKE helpen we klanten de juiste methode te kiezen op basis van onderdeelontwerp, materiaalkeuze en productievolume.

Kiezen tussen deze methoden is niet alleen een technische beslissing; het heeft een directe invloed op het resultaat van uw project. De keuze beïnvloedt de gereedschapskosten, cyclustijden en de integriteit van het uiteindelijke onderdeel. Het is een balans tussen ontwerpintentie en productiepraktische uitvoerbaarheid.

Praktische toepassing en besluitvorming

Een consumentenproduct met hoge volumes, zoals een handvat voor elektrisch gereedschap, profiteert bijvoorbeeld van de snelheid van rotatiegieten. Het complexe gereedschap is een investering die de moeite waard is als het over miljoenen stuks verdeeld wordt. De consistente cyclustijd zorgt voor een voorspelbaar productieschema.

Aan de andere kant is een medisch hulpmiddel met een eenvoudige siliconenafdichting misschien beter geschikt voor core-back molding. De tooling is minder complex en daarom minder duur om te maken. Dit maakt het een kosteneffectievere keuze voor lagere productievolumes waarbij de initiële investering een belangrijk punt is.

De kritische materiaalverbinding

Ongeacht de methode is de meest kritieke factor de chemische verbinding tussen de twee materialen. Niet alle kunststoffen zijn compatibel. We moeten een substraat en een overmold-materiaal kiezen die een sterke, permanente verbinding vormen. Dit houdt vaak in dat we materialen van dezelfde familie moeten kiezen of een substraat moeten gebruiken dat chemisch ontworpen is om aan de overmold te hechten. In onze projecten is materiaalcompatibiliteit het eerste wat we valideren om te garanderen dat het onderdeel niet zal falen.

Samengevat zet het 2k spuitgietproces ruwe korrels om in een gesmolten, uit twee materialen bestaand onderdeel via vier belangrijke stappen: eerste inspuiting, herpositionering van de matrijs, tweede inspuiting en uitwerpen. De keuze tussen de primaire methoden, rotatie en core-back, hangt af van de complexiteit van het product, het productievolume en de kosten. Uiteindelijk hangt het succes af van de juiste materiaalselectie om een duurzame hechting te garanderen, wat resulteert in een geïntegreerd onderdeel van hoge kwaliteit dat voldoet aan zowel functionele als esthetische eisen.

Kwantificeerbare voordelen: Waarom 2K spuitgieten loont.

Laten we verder kijken dan het technische proces en ons concentreren op wat het belangrijkst is: de tastbare resultaten. Waarom zou u 2K spuitgieten kiezen voor uw volgende project? Het antwoord ligt in duidelijke, meetbare voordelen die een directe impact hebben op uw budget, productkwaliteit en tijdlijn. Het gaat erom een slimmere productiekeuze te maken.

Bij deze technologie gaat het niet alleen om het combineren van twee kunststoffen. Het is een strategische beslissing die uw hele productieproces stroomlijnt. Door het elimineren van secundaire assemblagestappen zoals lijmen, schroeven of ultrasoon lassen, bespaart u meteen op arbeidskosten en mogelijke storingen. Dit is onderdeelconsolidatie op zijn best.

We hebben klanten aanzienlijke besparingen zien realiseren. Maar de voordelen gaan veel verder dan alleen de initiële kosten. De superieure verbinding die tussen de materialen ontstaat, verbetert de structurele integriteit van het onderdeel. Dit betekent een duurzamer, betrouwbaarder product voor uw eindgebruiker.

Kijk eens naar de volgende vergelijking. Het benadrukt de belangrijkste voordelen die 2K molding biedt ten opzichte van traditionele methodes die montage na het gieten vereisen.

| Functie | Traditionele vergadering | 2K spuitgieten |

|---|---|---|

| Montage Stappen | Meervoudig (bijv. gieten, lijmen, bevestigen) | Eén geïntegreerd proces |

| Arbeidskosten | Hoger door handmatige montage | Aanzienlijk verminderd |

| Deel Integriteit | Afhankelijk van lijm-/bevestigingskwaliteit | Superieure moleculaire binding |

| Seal kwaliteit | Aparte pakking nodig | Geïntegreerde, betrouwbare afdichting |

Deze geïntegreerde benadering verandert de manier waarop we denken over het ontwerpen en produceren van onderdelen fundamenteel en maakt efficiëntie mogelijk die voorheen onbereikbaar was.

Laten we eens dieper ingaan op de structurele voordelen. Het belangrijkste voordeel van 2K spuitgieten is de robuuste verbinding tussen de twee materialen. In tegenstelling tot lijmen, die na verloop van tijd kunnen degraderen, of mechanische bevestigingen, die spanningspunten creëren, creëert 2K spuitgieten een chemische of moleculaire binding. Dit resulteert in een enkel, samenhangend onderdeel.

Deze verbeterde integriteit is niet alleen een theoretisch voordeel. In onze tests presteren onderdelen die met 2K molding zijn gemaakt consequent beter dan hun geassembleerde tegenhangers in valtests, trillingsanalyses en scenario's met cyclische belasting. De naadloze overgang tussen een stijf substraat en een flexibele overmold elimineert veelvoorkomende storingspunten.

Deze duurzaamheid heeft een directe invloed op de levenscyclus en merkreputatie van uw product. Minder defecten in de praktijk betekenen lagere garantiekosten en een hogere klanttevredenheid. Het gaat erom producten te maken die lang meegaan. De verbeterde substraathechting3 zorgt ervoor dat onderdelen zoals soft-touch handgrepen of waterdichte afdichtingen niet loslaten of afbladderen, zelfs niet onder zware omstandigheden.

Hier volgt een uitsplitsing van hoe het obligatietype de langetermijnprestaties beïnvloedt:

| Bindingsmethode | Hechtsterkte | Duurzaamheid onder spanning | Faalrisico |

|---|---|---|---|

| Lijmen | Variabele | Kan afbreken bij veroudering/blootstelling | Gemiddeld tot hoog |

| Bevestigingsmiddelen | Goed | Creëert spanningsconcentratie | Medium |

| 2K Molding | Uitstekend | Consistent en permanent | Zeer laag |

Uiteindelijk is kiezen voor 2K spuitgieten een investering in kwaliteit en betrouwbaarheid vanaf het eerste schot. Het vereenvoudigt de productie en zorgt voor een beter, sterker product.

Naast structurele sterkte biedt 2K spuitgieten een ongelooflijke ontwerpvrijheid. Het stelt ontwerpers en ingenieurs in staat om producten te maken die niet alleen functioneel zijn, maar ook esthetisch en ergonomisch superieur. Dit is waar een product zich echt kan onderscheiden in een overvolle markt.

Denk aan de soft-touch handgrepen op elektrisch gereedschap of keukengerei. Door een thermoplastisch elastomeer (TPE) op een stijf handvat van polypropyleen (PP) te gieten, creëer je een comfortabel antislipoppervlak. Deze tactiele kwaliteit verbetert de gebruikerservaring en de gepercipieerde waarde van het product aanzienlijk. Dit kan niet zo effectief worden bereikt met een eenvoudig geperste of gelijmde handgreep.

Een andere krachtige toepassing is het maken van geïntegreerde afdichtingen. Voor elektronische apparaten die een IP-classificatie voor water- en stofbestendigheid nodig hebben, is 2K molding een game-changer. We kunnen een flexibele afdichting rechtstreeks op de behuizing van het apparaat gieten in één enkele cyclus. Hierdoor is er geen aparte O-ring of pakking nodig, wat de toeleveringsketen vereenvoudigt, de assemblagetijd verkort en een betrouwbaardere, consistente afdichting oplevert.

Dit proces maakt complexe geometrieën mogelijk die met andere methoden moeilijk of onmogelijk zouden zijn. Je kunt heldere vensters combineren met ondoorzichtige behuizingen of meerkleurige ontwerpen maken voor branding zonder je toevlucht te nemen tot verven of bedrukken. Deze ontwerpflexibiliteit maakt meer innovatieve en geïntegreerde productoplossingen mogelijk. Het opent de deur naar echt unieke en concurrerende producten.

Samengevat levert 2K spuitgieten aanzienlijke, meetbare voordelen op. Het verlaagt de assemblagekosten en -arbeid door onderdelen in een enkel proces te consolideren. De resulterende moleculaire binding verbetert de integriteit van de onderdelen en de duurzaamheid op lange termijn, wat leidt tot een betrouwbaarder product. Deze technologie biedt ook een immense ontwerpvrijheid en zorgt voor een verbeterde esthetiek, superieure ergonomie met zacht aanvoelende oppervlakken en geïntegreerde afdichtingsoplossingen. Het is een strategische productiekeuze om efficiënter betere producten te maken.

2K Spuitgieten vs. Overspuiten: Een duidelijke vergelijking.

Ben je aan het kiezen tussen 2K spuitgieten en overspuiten? Het is een vraag die we vaak horen bij PTSMAKE. Aan de oppervlakte maken beide processen enkelvoudige onderdelen van meerdere materialen. Maar ze zijn fundamenteel verschillend.

De verkeerde kiezen kan gevolgen hebben voor je productiesnelheid, arbeidskosten en zelfs de uiteindelijke kwaliteit van je product. Het onderscheid is cruciaal om de productie efficiënt op te schalen.

Overspuiten is een proces in twee stappen. Eerst wordt een basisonderdeel gegoten. Daarna wordt het naar een andere matrijs verplaatst waar er een tweede materiaal overheen wordt gespoten.

2K spuitgieten is echter een sterk geïntegreerd proces. Het maakt gebruik van één machine met een roterende matrijs om twee verschillende materialen te injecteren in één enkele, continue cyclus. Dit ogenschijnlijk kleine verschil heeft enorme gevolgen voor je project.

Om de keuze gemakkelijker te maken, laten we eens kijken naar een directe vergelijking. In deze tabel worden de belangrijkste factoren opgesomd waarmee je rekening moet houden.

Hoofd-tegen-hoofd: belangrijkste procesverschillen

Hier volgt een eenvoudige vergelijking als leidraad bij uw beslissing. Het benadrukt de belangrijkste afwegingen tussen deze twee krachtige productietechnieken.

| Functie | 2K spuitgieten | Tussenvoegsel Overmolding |

|---|---|---|

| Cyclustijd proces | Sneller (enkele geautomatiseerde cyclus) | Langzamer (meerdere stappen, inclusief deeloverdracht) |

| Arbeidskosten | Lager (sterk geautomatiseerd) | Hoger (vereist handmatige hantering van onderdelen) |

| Hechtsterkte | Uitstekend (chemische binding) | Goed tot zeer goed (voornamelijk mechanische hechting) |

| Geometrische complexiteit | Hoog (maakt ingewikkelde, geïntegreerde ontwerpen mogelijk) | Matig (beperkt door gedeeltelijke overdracht) |

| Initiële investering in gereedschap | Hoger | Onder |

Deze tabel toont duidelijk aan dat 2K molding weliswaar een grotere initiële investering vraagt, maar uitblinkt in efficiëntie en bindingskwaliteit voor de productie van grote volumes.

Laten we eens dieper ingaan op de technische voordelen, met name de hechtsterkte en ontwerpvrijheid. De kwaliteit van de verbinding is vaak de meest kritieke factor voor de levensduur en prestaties van een onderdeel.

Sterkte en ontwerpvrijheid

Bij 2K spuitgieten worden de twee materialen snel na elkaar geïnjecteerd terwijl het eerste materiaal nog heet en gesmolten is. Dit creëert een krachtige chemische binding op moleculair niveau. De materialen versmelten met elkaar. Dit resulteert in een superieure, permanente verbinding die ideaal is voor het maken van robuuste afdichtingen of geïntegreerde onderdelen die niet loslaten.

Overspuiten is meestal gebaseerd op een mechanische verbinding. Het tweede materiaal vloeit in gaten of rond elementen die in het eerste onderdeel zijn ontworpen, de substraat4. Hoewel dit effectief is voor toepassingen zoals soft-touch handgrepen, biedt het niet hetzelfde niveau van duurzaamheid of weerstand tegen afpelsterkte als een chemische hechting.

Complexe geometrieën ontsluiten

Dit geïntegreerde proces opent ook nieuwe mogelijkheden voor het ontwerp van onderdelen. Met 2K molding kunt u complexe geometrieën maken met naadloze overgangen tussen harde en zachte materialen.

Denk aan geïntegreerde pakkingen op een elektronicabehuizing. Deze moeten perfect zijn om een waterdichte afdichting te garanderen. Dit bereiken met een tweestaps overspuitproces is veel uitdagender en minder betrouwbaar. Het ééncycluskarakter van 2K spuitgieten zorgt elke keer weer voor een perfecte uitlijning en hechting. In projecten bij PTSMAKE gebruiken we dit om ingewikkelde multimateriaalonderdelen te maken die zowel functioneel als esthetisch mooi zijn.

Laten we nu eens kijken naar de economische en operationele kant van de vergelijking. Je beslissing zal sterk afhangen van je productievolume en de kosten per onderdeel. De investering vooraf is slechts een deel van de puzzel.

Een blik op kosten en efficiëntie

Het belangrijkste operationele voordeel van 2K spuitgieten is de efficiëntie. Doordat een onderdeel niet van de ene machine of matrijs naar de andere verplaatst hoeft te worden, wordt er drastisch bespaard op cyclustijd en arbeid. Deze automatisering is de sleutel tot rendabele massaproductie.

Overspuiten vereist handenarbeid of complexe robotica om het basisproduct in de tweede matrijs te plaatsen. Dit voegt tijd en kosten toe aan elke geproduceerde eenheid. Hoewel het aanvankelijke gereedschap voor overspuiten minder duur is, kunnen de kosten per onderdeel aanzienlijk hoger zijn.

Je break-even punt berekenen

De hogere initiële investering voor een 2K matrijs kan intimiderend zijn. De besparingen op arbeid en cyclustijd zorgen echter voor een duidelijk break-evenpunt.

Laten we een vereenvoudigd scenario bekijken.

| Productievolume | Overspuiten | 2K spuitgieten | Beste keuze |

|---|---|---|---|

| 10.000 eenheden | Lagere gereedschapskosten, hogere eenheidskosten | Hogere gereedschapskosten, lagere eenheidskosten | Overspuiten kan goedkoper zijn |

| 100.000 eenheden | Hoge totale arbeids- en cycluskosten | Besparingen door automatisering vermenigvuldigen | 2K Molding is kosteneffectiever |

| 1.000.000+ eenheden | Onbetaalbaar hoge arbeidskosten | Laagst mogelijke kosten per onderdeel | 2K Molding is de duidelijke winnaar |

Naarmate u uitbreidt, biedt de efficiëntie van 2k spuitgieten een enorm concurrentievoordeel. Het is een investering in het verlagen van uw productiekosten op lange termijn.

In essentie komt de keuze tussen 2K spuitgieten en overspuiten neer op de specifieke behoeften van je project. Overspuiten biedt flexibiliteit met een lagere initiële investering, waardoor het geschikt is voor kleinere series of eenvoudigere ontwerpen. 2K spuitgieten daarentegen is een uiterst efficiënt, geautomatiseerd proces. Het levert superieure chemische bindingen en ontwerpvrijheid, waardoor het de ideale keuze is voor hoog-volume productie waar kwaliteit en kosten per onderdeel van het grootste belang zijn. Het zijn allebei fantastische technologieën, maar ze lossen verschillende problemen op.

Innovatieve toepassingen in belangrijke sectoren.

Heb je je ooit afgevraagd hoe de knoppen op het dashboard van je auto zowel stevig als zacht aanvoelen? Of hoe je smartwatch waterbestendig blijft na ontelbaar gebruik? Het antwoord ligt vaak in 2k spuitgieten. Deze technologie is geen futuristisch concept; het is een praktische oplossing die vorm geeft aan de producten die we dagelijks gebruiken.

Door twee verschillende materialen in één proces chemisch te verbinden, creëren we onderdelen met gecombineerde eigenschappen. Dit elimineert assemblagestappen en verbetert de productkwaliteit. Het is een game-changer voor ontwerpers en ingenieurs.

Automotive Vooruitgang

In de autowereld is gebruikerservaring van het grootste belang. 2k spuitgieten levert dit door onderdelen te maken die zowel duurzaam als esthetisch zijn.

Dashboardonderdelen en Soft-Touch-knoppen

Denk aan een knop voor de klimaatregeling. Deze heeft een stijve kern nodig voor de structuur en een zachte, gripvaste buitenkant voor een eersteklas gevoel. Two-shot molding maakt dit in één keer mogelijk. Een harde kunststof zoals PC of ABS wordt eerst gegoten, gevolgd door een zachte TPE of TPU overmold.

Dit proces verandert een eenvoudige knop in een belangrijk onderdeel van de waargenomen kwaliteit van het voertuig.

| Functie | Knop met enkel materiaal | 2K gegoten knop |

|---|---|---|

| Gebruikersgevoel | Hard basisplastic | Zacht aanvoelende, premium grip |

| Duurzaamheid | Gevoelig voor slijtage en krassen | Hoge slijtvastheid |

| Montage | Secundaire montage vereist | Enkel geïntegreerd onderdeel |

| Afdichting | Vereist aparte pakking | Geïntegreerde stof-/vochtafdichting |

Revolutie van de consumentenelektronica

Van elektrisch gereedschap tot wearables, duurzaamheid en ergonomie zijn belangrijke verkoopargumenten. Dit is waar spuitgieten van meerdere materialen echt uitblinkt en robuuste en gebruiksvriendelijke producten creëert.

Waterbestendige wearables

Het bandje van je smartwatch moet comfortabel, duurzaam en waterbestendig zijn. 2k molding kan een stijf plastic voor de horloge-interface combineren met een flexibel elastomeer voor het bandje. Dit zorgt voor een naadloze, betrouwbare afdichting tegen het binnendringen van water en stof.

In de medische en industriële sector is uiterste precisie en betrouwbaarheid vereist. Falen is hier geen optie. Daarom is 2k spuitgieten onmisbaar geworden voor het maken van kritieke onderdelen die onder druk presteren. Het gaat niet alleen om het combineren van harde en zachte kunststoffen; het gaat om het maken van functioneel superieure onderdelen.

Innovatie medische hulpmiddelen

In medische toepassingen moet elk onderdeel veilig, betrouwbaar en vaak biocompatibel zijn. De mogelijkheid om geïntegreerde onderdelen te maken vermindert de potentiële punten van falen, wat cruciaal is voor de veiligheid van de patiënt.

Handgrepen voor chirurgische instrumenten

Chirurgen hebben gereedschap nodig met een uitzonderlijke grip en controle, zelfs in veeleisende situaties. Door een harde ondergrond te omspuiten met een zachte, tactiele TPE creëren we handgrepen die ergonomisch en slipvast zijn. Dit proces zorgt ook voor een permanente hechting van de handgreep, waardoor contaminatie tussen de lagen wordt voorkomen. Het materiaal visco-elasticiteit5 speelt hier een sleutelrol.

| Aspect | Traditionele vergadering | 2K spuitgieten |

|---|---|---|

| Verontreinigingsrisico | Openingen kunnen bacteriën herbergen | Hermetisch afgesloten deel |

| Duurzaamheid | Grip kan loslaten of afbladderen | Permanent gelijmde materialen |

| Ergonomie | Beperkte ontwerpvrijheid | Geoptimaliseerd voor gebruikerscomfort |

| Sterilisatie | Materialen kunnen verschillend reageren | Geselecteerde materialen voor compatibiliteit |

Industriële duurzaamheid

Industriële omgevingen zijn zwaar. Onderdelen krijgen te maken met chemicaliën, extreme temperaturen en constante trillingen. 2k spuitgieten maakt robuuste onderdelen die deze uitdagingen aankunnen.

Afgedichte sensorbehuizingen

Een industriële sensorbehuizing moet vaak stijf zijn om elektronica te beschermen, maar heeft ook een flexibele afdichting nodig om vocht en stof buiten te houden. In plaats van een behuizing te gieten en dan handmatig een pakking aan te brengen, creëert het tweeschots spuitgietproces de afdichting direct op het stijve onderdeel. Dit resulteert elke keer weer in een perfecte, herhaalbare afdichting.

Naast het opsommen van toepassingen is het cruciaal om het probleemoplossend vermogen van 2k spuitgieten te begrijpen. Deze technologie maakt een niveau van functionele integratie mogelijk dat voorheen onmogelijk of onbetaalbaar was. Het gaat om het creëren van slimmere, efficiëntere componenten vanaf de basis.

Bij PTSMAKE hebben we klanten geholpen om de traditionele productielimieten te overschrijden. We richten ons op hoe materiaalsynergie belangrijke ontwerpuitdagingen kan oplossen, en niet alleen de esthetiek kan verbeteren.

Complexe uitdagingen oplossen met materiaalsynergie

De magie van 2k molding zit in de combinatie. Door de juiste combinatie van materialen te kiezen, krijg je nieuwe mogelijkheden voor productprestaties en duurzaamheid.

Voorbeelden van functionele integratie

Denk aan de behuizing van een diagnostisch apparaat. Deze moet slagvast zijn (polycarbonaat) en een geïntegreerde zachte afdichting hebben (TPE) voor valbescherming en vloeistofbestendigheid. 2k spuitgieten maakt dit mogelijk in één enkel onderdeel, waardoor de assemblagekosten dalen en de betrouwbaarheid toeneemt. Dit is een veelvoorkomende uitdaging die we voor onze medische klanten oplossen.

Een ander voorbeeld is een handvat voor elektrisch gereedschap. Het vereist een stijf frame (glasgevuld nylon) voor sterkte en een trillingsdempende overmold (TPU) voor gebruikerscomfort en veiligheid. Deze dubbele functionaliteit is eigen aan het tweeschots spuitgietproces.

| Materiaalcombinatie | Primaire industrie | Belangrijkste voordeel opgelost |

|---|---|---|

| PC + TPE | Medisch, Elektronica | Slagvast met geïntegreerde afdichting |

| ABS + TPU | Auto, Consument | Esthetisch met een duurzame grip |

| PA66 + TPE | Industrieel, Auto | Chemische weerstand met ergonomisch gevoel |

| PP + TPV | Consumptiegoederen | Lage kosten met een flexibel, duurzaam scharnier |

Door eerst over materiaalcombinaties na te denken, kunnen we onderdelen ontwerpen die inherent beter presteren en kosteneffectiever zijn gedurende hun levenscyclus.

In de automobielsector, de consumentenelektronica, de medische sector en de industrie bewijst 2k spuitgieten zijn waarde. Het gaat verder dan eenvoudige esthetiek en biedt functionele integratie, waardoor duurzame, betrouwbare en ergonomische onderdelen ontstaan. Deze technologie lost complexe ontwerpuitdagingen op door verschillende materialen aan elkaar te hechten tot een enkel hoogwaardig onderdeel. Door gebruik te maken van materiaalsynergie worden producten robuuster en kosteneffectiever en wordt direct voldaan aan de belangrijkste behoeften van de meest veeleisende industrieën van vandaag.

Design for Manufacturing (DFM) voor 2K-gevormde onderdelen.

Een mooi ontwerp op papier kan snel veranderen in een productieprobleem. Dit geldt vooral voor 2k spuitgieten. De interactie tussen twee verschillende materialen voegt lagen complexiteit toe. Dit is waar Design for Manufacturing (DFM) je meest kritische hulpmiddel wordt.

DFM gaat niet alleen over het produceerbaar maken van een onderdeel. Het gaat om het optimaliseren voor efficiëntie, kwaliteit en kosteneffectiviteit. Als je deze principes in een vroeg stadium negeert, leidt dat tot kostbare gereedschapsaanpassingen. Het kan ook leiden tot frustrerende productievertragingen en onderdelen die defect raken in het veld.

Bij PTSMAKE hebben we gezien hoe vroegtijdige DFM-samenwerking een project verandert. Door je te richten op een paar belangrijke gebieden, kun je ervoor zorgen dat je ontwerp robuust is en klaar voor productie. Dit voorkomt veelvoorkomende valkuilen die geassocieerd worden met het 2k spuitgietproces.

Laten we eens kijken naar de belangrijkste pijlers van DFM voor tweeschotsonderdelen.

Belangrijkste DFM-focusgebieden

Een goede DFM zorgt voor een soepele overgang van uw CAD-bestand naar een fysiek onderdeel van hoge kwaliteit. Potentiële problemen worden aangepakt voordat ze de spuitgietmachine bereiken. Deze proactieve aanpak is fundamenteel voor succes in 2k spuitgieten.

Dit zijn de kritieke gebieden die we zullen bespreken:

- Wanddikte: Stroming en koeling tussen twee materialen beheren.

- Locatie poort: De invloed op het uiterlijk van onderdelen en de hechting.

- Afsluitgebieden: Het geheim van heldere, schone materiaalovergangen.

- Verbindingsinterfaces: Een onderdeel maken dat nooit delamineert.

| DFM-principe | Primair doel | Vaak falen als het wordt genegeerd |

|---|---|---|

| Wanddikte | Zorg voor een gelijkmatige materiaalstroom en koeling. | Kromtrekken, verzakkingen, spanningsscheuren. |

| Locatie poort | Materiaalvulling en laslijnen controleren. | Zwakke verbindingen, cosmetische defecten. |

| Afsluitontwerp | Voorkom materiaallekkage (flash). | Aflopend materiaal, slechte onderdeeldefinitie. |

| Interface-ontwerp | Creëer een robuuste mechanische verbinding. | Delaminatie, falen van een onderdeel onder spanning. |

Deze vier elementen op de juiste manier aanpakken is 90% het belangrijkste. Het zorgt ervoor dat je innovatieve ontwerp van twee materialen presteert zoals bedoeld.

Wanddikte beheren in 2K-onderdelen

Een uniforme wanddikte is een gouden regel bij spuitgieten. Voor 2k onderdelen is dit nog belangrijker. Je beheert de stroming en koeling van twee verschillende materialen, vaak met verschillende krimpsnelheden.

Consistentie is de sleutel

Idealiter zijn de wanden voor zowel het substraat als het overmoldmateriaal zo uniform mogelijk. Drastische variaties veroorzaken ongelijkmatige koeling. Hierdoor ontstaat interne spanning, wat leidt tot kromtrekken van onderdelen en zinksporen. We streven naar soepele, geleidelijke overgangen wanneer dikteveranderingen onvermijdelijk zijn.

Soepele overgangen zijn cruciaal

Als je de wanddikte moet veranderen, vermijd dan scherpe hoeken. Gebruik ruime radii en lichte hellingen. Dit helpt het gesmolten plastic gelijkmatig te stromen. Het voorkomt drukval en zorgt ervoor dat de holte volledig wordt gevuld. Een vloeiend verloop is essentieel voor een sterke chemische verbinding tussen de twee materialen. Een slechte vloei kan leiden tot zwakke plekken.

Strategische plaatsing van poorten

De poort is waar gesmolten kunststof de matrijsholte binnenkomt. De locatie is een kritieke beslissing die de uiteindelijke kwaliteit van het onderdeel beïnvloedt. Het beïnvloedt alles, van esthetiek tot structurele integriteit. Een slecht geplaatste gate kan een anders perfect ontwerp ruïneren.

De reologie6 van de materialen speelt hierbij een belangrijke rol. Het is belangrijk om te begrijpen hoe elk materiaal onder druk stroomt.

Invloed op esthetiek en sterkte

We proberen poorten te plaatsen op niet-zichtbare plaatsen om eventuele cosmetische oneffenheden te verbergen. Belangrijker is dat de plaats van de poort de vorming van laslijnen bepaalt. Deze lijnen verschijnen waar twee vloeifronten elkaar ontmoeten. Bij 2k spuitgieten kan een laslijn op het raakvlak van het materiaal een belangrijk zwak punt vormen, waardoor de hechting in het gedrang komt.

| Type poort | Beste gebruikscasus | Overwegingen |

|---|---|---|

| Randpoort | Eenvoudige, platte onderdelen. | Laat een zichtbaar merkteken achter na het trimmen. |

| Tunnelpoort | Productie van grote volumes. | Degradeert onderdelen automatisch. |

| Hete Tip Poort | Onderdelen die perfect moeten worden afgewerkt. | Complexer en duurder gereedschap. |

De juiste poortstrategie zorgt voor een sterk, visueel aantrekkelijk onderdeel. Het vereist een evenwicht tussen cosmetische behoeften en de mechanische vereisten van het 2k proces.

Kritieke afsluitings- en afdichtingsgebieden ontwerpen

Bij 2k spuitgieten is de afsluiting het gebied waar de twee helften van de matrijs op elkaar drukken. Dit zorgt voor een afdichting die voorkomt dat het tweede materiaal op het eerste materiaal bloedt. Een scherpe, zuivere lijn tussen je materialen hangt volledig af van deze functie.

De 'staalveilige' benadering

Het ontwerpen van robuuste afsluitingen is onontkoombaar. Deze oppervlakken moeten elkaar perfect raken om een goede afdichting te vormen. Zelfs een kleine spleet kan leiden tot vlamdoorslag of materiaalverlies. Onze ervaring is dat het een verstandige voorzorgsmaatregel is om deze voorzieningen zo te ontwerpen dat ze "staalveilig" zijn. Dit betekent dat we gemakkelijk staal kunnen verwijderen om de pasvorm aan te scherpen als dat nodig is. Staal terugplaatsen is veel moeilijker en duurder.

We raden vaak schuine of getrapte afsluitingen aan. Deze zorgen voor een betrouwbaardere afdichting dan eenvoudige vlakke oppervlakken. Ze creëren een complexer pad voor het plastic om af te leggen, waardoor eventuele lekkage effectief wordt gestopt.

Verbindingen verbeteren met mechanische vergrendelingen

Hoewel materiaalcompatibiliteit zorgt voor een chemische verbinding, moet je daar nooit alleen op vertrouwen. Een echt robuust 2k onderdeel bevat mechanische vergrendelingen. Deze ontwerpkenmerken sluiten de twee materialen fysiek op elkaar aan. Dit zorgt voor een veel sterkere en betrouwbaardere verbinding.

Voorbij chemische hechting

Zie het als zwaluwstaartverbindingen in houtbewerking. De in elkaar grijpende vormen zorgen voor sterkte, niet alleen de lijm. Bij 2k molding kunnen we kenmerken zoals gaten, groeven of kanalen in het eerste schot (het substraat) ontwerpen. Het tweede materiaal vloeit dan in deze kenmerken, waardoor een krachtige mechanische verbinding ontstaat.

| Bindingsmethode | Sterkte | Complex ontwerp | Betrouwbaarheid |

|---|---|---|---|

| Alleen chemisch | Matig | Laag | Afhankelijk van materialen |

| Alleen mechanisch | Hoog | Matig | Zeer hoog |

| Chemisch + Mechanisch | Zeer hoog | Matig | Hoogste |

Deze gecombineerde aanpak is de gouden standaard voor onderdelen die onderhevig zijn aan spanning, torsie of afpelkrachten. Het zorgt ervoor dat de overmold nooit loskomt van het substraat. Voor een diepere duik in deze technieken en nog veel meer, raad ik je aan om onze uitgebreide DFM-gids te downloaden. Het is een bron die ons team bij PTSMAKE heeft ontwikkeld om ingenieurs zoals jij te helpen slagen.

Succesvol Design for Manufacturing in 2k spuitgieten steunt op vier belangrijke pijlers. Consistente wanddikte en vloeiende overgangen zorgen voor een goede materiaalstroom en voorkomen defecten. Strategische plaatsing van de poorten is cruciaal voor zowel de esthetische kwaliteit als de structurele integriteit. Bovendien zijn precieze afsluitzones essentieel voor het creëren van zuivere scheidingen tussen materialen. Tot slot zorgt de integratie van mechanische vergrendelingen naast chemische hechting voor de meest robuuste en betrouwbare verbinding, waardoor de prestaties en duurzaamheid van het uiteindelijke onderdeel op lange termijn worden gegarandeerd.

Materiaalcompatibiliteit: Uw gids voor perfecte hechting.

Het kiezen van de juiste materialen is de meest kritieke beslissing bij 2k spuitgieten. Als je het goed doet, creëer je een naadloos, duurzaam onderdeel van meerdere materialen. Doe je het verkeerd, dan zit je met afschilferen, delaminatie en productuitval. Het is een dure fout.

Velen denken dat het zo simpel is als het kiezen van twee kunststoffen. Maar in werkelijkheid is het een complexe wetenschap. Een sterke, permanente verbinding ontstaat niet toevallig. Het is afhankelijk van de diepe, moleculaire compatibiliteit tussen het substraat en het overspuitmateriaal.

Waarom kleeft het ene plastic aan het andere? Het geheim zit hem in hun chemische samenstelling. Bepaalde polymeerfamilies worden van nature door elkaar aangetrokken en vormen krachtige chemische bindingen. Andere stoten elkaar af en vereisen slimme ontwerptrucs om ze bij elkaar te houden.

Deze gids is je startpunt. We geven je een duidelijke compatibiliteitstabel. Gebruik het om door de complexe wereld van materiaalselectie te navigeren. Het zal u helpen om veelvoorkomende valkuilen te vermijden en onderdelen te ontwerpen die lang meegaan. Beschouw het als uw spiekbriefje voor een perfecte hechting.

Om de materiaalselectie echt onder de knie te krijgen, moet je het "waarom" begrijpen. Waarom hechten sommige materialen perfect terwijl andere uit elkaar vallen? Het komt allemaal neer op twee belangrijke mechanismen: chemische binding en mechanische vergrendeling.

Chemische binding: De moleculaire handdruk

De ideale binding bij 2k spuitgieten is chemisch. Dit gebeurt wanneer het gesmolten overmold materiaal in contact komt met het substraat. De polymeerketens van beide materialen vermengen zich en vormen een echte moleculaire las op het grensvlak.

Dit type verbinding is ongelooflijk sterk en betrouwbaar. Het is sterk afhankelijk van materialen met vergelijkbare chemische eigenschappen. Factoren zoals polariteit en oppervlakte-energie7 spelen een grote rol. Wanneer deze eigenschappen op elkaar zijn afgestemd, worden de materialen op natuurlijke wijze tot elkaar aangetrokken.

Mechanische vergrendeling: Een fysieke greep

Wat als de gekozen materialen chemisch niet compatibel zijn? Je kunt nog steeds een sterke verbinding maken door mechanisch in elkaar te grijpen. Deze methode berust op het fysieke ontwerp van het onderdeel in plaats van op chemische aantrekkingskracht.

We ontwerpen het substraat met kenmerken zoals ondersnijdingen, gaten of een ruwe textuur. Het overspuitmateriaal vloeit dan in deze kenmerken en stolt. Dit creëert een krachtige fysieke grip, ongeveer zoals klittenband werkt. Het is een robuuste oplossing, vooral voor materialen als nylon.

Hier is een snelle vergelijking:

| Functie | Chemische binding | Mechanische vergrendeling |

|---|---|---|

| Hechtsterkte | Zeer hoog | Matig tot hoog |

| Mechanisme | Moleculaire hechting | Fysieke verstrengeling |

| Vereiste | Materiaal compatibiliteit | Kenmerken substraatontwerp |

| Voorbeeld | TPE op ABS | LSR op PA66 met ondersnijdingen |

De theorie kennen is één ding, maar het toepassen is waar het om gaat. Om uw werk gemakkelijker te maken, heb ik een materiaalcompatibiliteitstabel samengesteld op basis van projecten die we bij PTSMAKE hebben uitgevoerd. Deze tabel bevat een aantal van de meest voorkomende materiaalcombinaties in de industrie.

Gebruik dit als uitgangspunt. Het zal je helpen om snel je opties te beperken voor je volgende 2k spuitgietproject.

Compatibiliteitstabel algemeen materiaal

| Substraatmateriaal | TPE (op basis van SEBS) | TPU (op basis van esters) | LSR (Silicone) |

|---|---|---|---|

| ABS (Acrylonitril-butadieen-styreen) | Goed | Goed | Slecht* |

| PC (Polycarbonaat) | Goed | Goed | Slecht* |

| PA66 (Polyamide 66) | Slecht | Eerlijk | Goed (met primer) |

| PBT (Polybutyleentereftalaat) | Eerlijk | Goed | Slecht* |

Opmerking: LSR heeft vaak een primer of mechanische koppelingen nodig voor een sterke verbinding met de meeste thermoplasten.

Voorbij de kaart

Onthoud dat deze tabel een richtlijn is. De exacte materiaalsoort, additieven zoals kleurstoffen of vlamvertragers en zelfs de parameters van het spuitgietproces kunnen de hechtsterkte beïnvloeden. Zo kan een TPU-overmolded op PC een uitstekende hechting creëren. Dit komt omdat beide materialen polaire eigenschappen delen.

Maar een TPE die op PA66 wordt overgespoten, zal waarschijnlijk falen zonder mechanische eigenschappen. De chemische samenstelling is gewoon te verschillend. In ons werk raden we altijd aan om proefplaten te maken om de specifieke materiaalkwaliteiten die u wilt gebruiken te testen. Deze validatiestap neemt giswerk weg.

Succesvol 2k spuitgieten hangt af van de materiaalcompatibiliteit. De sterkste bindingen zijn chemisch en worden gevormd wanneer polymeren elkaar van nature aantrekken. Als materialen niet compatibel zijn, kan een robuuste mechanische verbinding voor de nodige sterkte zorgen. Deze gids en tabel bieden een solide basis, maar vergeet niet dat praktijktesten met uw specifieke materiaalsoorten essentieel zijn om een perfecte, duurzame verbinding te garanderen. Raadplegen van experts kan kostbare mislukkingen in de toekomst voorkomen.

Onze Advanced 2K Molding Capabilities & Technologie.

Het juiste idee hebben is één ding. De juiste partner met de juiste technologie om het tot leven te brengen is alles. Bij PTSMAKE hebben we veel geïnvesteerd in de specifieke technologie en expertise die nodig zijn voor uiterst nauwkeurig 2k spuitgieten. Het gaat niet alleen om het hebben van machines; het gaat om het hebben van een compleet, geïntegreerd systeem.

Dit systeem zorgt ervoor dat uw ontwerpintentie perfect wordt omgezet in een eindproduct. We combineren ultramoderne apparatuur met diepgaande technische kennis. Deze synergie stelt ons in staat om complexe geometrieën en materiaalcombinaties aan te pakken die anderen misschien zouden afwijzen.

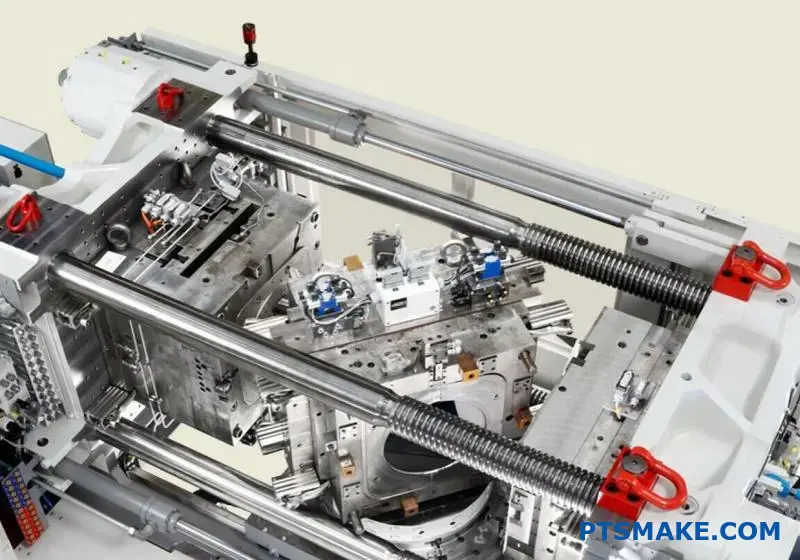

Onze capaciteiten zijn gebouwd op een fundament van krachtige, betrouwbare machines. We hebben een reeks gespecialiseerde 2K spuitgietpersen. Dit geeft ons de flexibiliteit om verschillende onderdeelgroottes en productievolumes aan te kunnen.

Onze belangrijkste 2K spuitgietapparatuur

We maken gebruik van toonaangevende machines van fabrikanten als Engel en Arburg. Deze keuze is niet toevallig. Hun precisie en betrouwbaarheid zijn cruciaal voor de nauwe toleranties die vereist zijn bij 2k spuitgieten.

| Machine-eigenschap | Specificatie / vermogen | Impact op uw project |

|---|---|---|

| Tonnage Bereik | 80T - 450T | Veelzijdigheid voor kleine ingewikkelde onderdelen tot grotere componenten. |

| Injectie-eenheden | Dubbele, onafhankelijke bediening | Nauwkeurige materiaalafgifte voor perfecte laaghechting. |

| Besturingssystemen | Geavanceerd CNC programmeren | Hoge herhaalbaarheid en processtabiliteit. |

| Vormtechnologie | Roterende platen, indexplaat | Ondersteunt efficiënt en complex spuitgieten met meerdere worpen. |

Deze geavanceerde apparatuur staat in onze moderne, schone faciliteit. We handhaven een gecontroleerde omgeving om procesconsistentie te garanderen. Dit is essentieel voor het leveren van kwaliteitsonderdelen, batch na batch.

Geweldige machines zijn maar de helft van het verhaal. De echte magie zit hem in het gereedschap. In tegenstelling tot veel andere producenten hebben we een volledig uitgeruste eigen gereedschapsruimte. Dit is een belangrijk voordeel voor onze klanten.

Onze eigen mogelijkheden voor het ontwerpen en produceren van matrijzen veranderen het spel. Het betekent dat we het hele proces vanaf het begin onder controle hebben. We wachten niet op een gereedschapmaker van een derde partij. Deze verticale integratie stroomlijnt de communicatie en verkort de doorlooptijden.

Eigen gereedschapmakerij en technische expertise

Onze ingenieurs ontwerpen de matrijs specifiek voor uw onderdeel en onze machines. Deze synergie is essentieel voor succesvol 2k spuitgieten. Ze gebruiken geavanceerde software om het spuitgietproces te simuleren. Dit helpt ons mogelijke problemen te voorspellen en op te lossen voordat we staal snijden.

We houden rekening met elk detail, van de locatie van de poort tot de koelkanalen. Het materiaal reologie8 wordt zorgvuldig geanalyseerd om een perfecte chemische verbinding tussen de twee kunststoffen te garanderen. Deze proactieve benadering minimaliseert dure cycli van trial-and-error.

Ons team heeft een grondige kennis van hoe verschillende materialen zich samen gedragen. Deze kennis is cruciaal voor het creëren van een duurzame, naadloze verbinding.

| Engineering-fase | Onze focus | Voordeel voor de klant |

|---|---|---|

| Ontwerp voor maakbaarheid (DFM) | Onderdelen optimaliseren voor het 2k proces. | Lagere kosten en betere productkwaliteit. |

| Schimmelstroomanalyse | Simulatie van plastische vloei en hechting. | Voorkomt defecten zoals holtes of zwakke verbindingen. |

| Gereedschap ontwerpen en bouwen | Precisietechniek en -bewerking. | Een robuuste matrijs die consistente onderdelen levert. |

| Prototypering en validatie | Het proces testen en verfijnen. | Garandeert dat het eindproduct voldoet aan de specificaties. |

Deze expertise zorgt ervoor dat je project soepel verloopt van concept tot productie. We beheren elke stap, zodat je één aanspreekpunt hebt en volledig verantwoordelijk bent.

Ons proces is opgebouwd rond samenwerking. We zien onszelf als een verlengstuk van uw team. Vanaf de eerste offerteaanvraag zijn onze ingenieurs betrokken. Ze werken met u samen om uw doelen en uitdagingen te begrijpen.

Deze gezamenlijke aanpak is essentieel voor complexe 2k spuitgietprojecten. Wij geloven dat open communicatie en gedeelde expertise leiden tot de beste resultaten. Uw productkennis gecombineerd met onze productie-ervaring creëert een krachtig partnerschap.

Een gezamenlijke weg naar productie

We nemen niet zomaar je CAD-bestand en drukken op een knop. We voeren een gedetailleerd beoordelingsproces uit. We kunnen kleine aanpassingen in het ontwerp voorstellen die kunnen leiden tot grote verbeteringen in de produceerbaarheid of kosteneffectiviteit. Ons doel is om het project vanaf de eerste dag klaar te stomen voor succes.

Dit partnerschap blijft gedurende de hele levenscyclus van het project bestaan. We zorgen voor regelmatige updates en zijn altijd beschikbaar om de voortgang te bespreken. Transparantie is een kernonderdeel van onze werkwijze bij PTSMAKE.

Ons gestructureerde proces zorgt ervoor dat niets aan het toeval wordt overgelaten. Elke stap wordt gepland, uitgevoerd en gecontroleerd.

| Processtap | Onze actie | Uw betrokkenheid |

|---|---|---|

| 1. Eerste consult | Onze ingenieurs bekijken uw ontwerp en doelstellingen. | Jij levert de projectvereisten en -specificaties. |

| 2. DFM & Offerte | We bieden een gedetailleerde analyse en een transparante offerte. | Je bekijkt en keurt de ontwerprichting goed. |

| 3. Productie van matrijzen | Ons team bouwt de zeer nauwkeurige 2k matrijs. | Je ontvangt regelmatig voortgangsupdates. |

| 4. Deelproductie | We draaien eerst artikelen en dan volledige productie. | Je keurt monsters goed en ontvangt de uiteindelijke onderdelen. |

Deze systematische aanpak minimaliseert risico's en zorgt voor tijdige levering. Wij zorgen voor de complexe productie zodat u zich kunt richten op uw kernactiviteiten.

Onze geavanceerde 2k spuitgietcapaciteit is een compleet systeem. Het combineert machines van topklasse, zoals de Engel en Arburg persen, met diepgaande, in-house gereedschapsexpertise. Deze integratie, geleid door ons samenwerkend engineeringteam, zorgt ervoor dat uw complexe componenten volgens de hoogste normen worden vervaardigd. We controleren het hele proces, van DFM-analyse tot uiteindelijke productie, en bieden zo een betrouwbaar en gestroomlijnd pad voor het succes van uw project. Wij zijn uw partner in productie-innovatie.

Succesverhalen: Praktijkgerichte casestudies over 2K spuitgieten.

Theorie is één ding, maar resultaten zijn waar het echt om draait. Praten is goedkoop, maar zien hoe een technologie echte problemen oplost is onbetaalbaar. Daarom wil ik u graag laten kennismaken met een aantal concrete projecten die we bij PTSMAKE hebben uitgevoerd. Dit zijn geen hypothetische projecten, maar tastbare voorbeelden van hoe 2K spuitgieten een ongelooflijke waarde heeft opgeleverd.

We kijken naar de uitdagingen waar onze klanten voor stonden en hoe we die hebben omgezet in successen. Elke case volgt een eenvoudige structuur: Probleem, Oplossing en Resultaat. Deze indeling laat duidelijk de impact van onze aanpak zien. Je ziet hoe we van een complex probleem naar een gestroomlijnd, kosteneffectief resultaat zijn gegaan.

Deze voorbeelden komen uit verschillende sectoren. Ze tonen de veelzijdigheid van het 2K spuitgietproces. Of het nu gaat om robuuste auto-onderdelen of ergonomische consumptiegoederen, de principes zijn hetzelfde. We combineren materialen om een beter, meer geïntegreerd product te maken.

Laten we eens in de details duiken.

Casestudie 1: Sensorbehuizing voor auto's

Het probleem

Een klant in de automobielsector had een robuuste behuizing nodig voor een kritische sensor. Het onderdeel moest bestand zijn tegen zware omstandigheden in de motorruimte. Dit betekende extreme temperaturen, trillingen en blootstelling aan vloeistoffen. Belangrijker nog, het onderdeel moest een IP67-classificatie hebben, wat betekent dat het volledig stof- en waterdicht moest zijn. Hun vorige ontwerp gebruikte een aparte pakking, die duur was om te monteren en na verloop van tijd defect kon raken.

Onze 2K Molding oplossing

We stelden een eendelige oplossing voor met 2K spuitgieten. Het proces omvatte het spuitgieten van een stijf, hittebestendig polybutyleentereftalaat (PBT) voor de hoofdbehuizing. Vervolgens hebben we in dezelfde matrijs een afdichting van thermoplastisch elastomeer (TPE) direct op de behuizing gespoten. Dit zorgde voor een perfecte, permanente hechting.

Het gekwantificeerde resultaat

Het resultaat was een game-changer voor de klant. De geïntegreerde afdichting maakte een aparte pakking en handmatige montage overbodig.

| Metrisch | Voor 2K Molding | Na 2K vormen | Verbetering |

|---|---|---|---|

| Aantal onderdelen | 2 (Behuizing + Pakking) | 1 (Geïntegreerd deel) | 50% Vermindering |

| Assemblagetijd | ~30 seconden/deel | 0 seconden/deel | 100% Eliminatie |

| Waterdichtheid | IP65 (in het beste geval) | IP67 (gecertificeerd) | Overschreden eis |

| Kosten per eenheid | Basislijn | Verminderd met 18% | Aanzienlijke besparingen |

Het uiteindelijke onderdeel was niet alleen betrouwbaarder, maar ook goedkoper om te produceren. Het doorstond alle validatietests met vlag en wimpel, wat de algehele productkwaliteit ten goede kwam.

Diep duiken: De perfecte band bereiken

Een duurzame verbinding creëren tussen twee verschillende materialen is de kern van 2K spuitgieten. Het gaat niet alleen om het samenpersen. Het succes hangt af van de materiaalcompatibiliteit, het matrijsontwerp en de nauwkeurige procesbesturing. In het automobielsensorproject was de keuze van PBT en TPE cruciaal.

Deze materialen zijn ontworpen om uitstekende Chemische binding9 eigenschappen. Tijdens het omspuiten vloeit het gesmolten TPE op het nog warme PBT-substraat. Op het grensvlak smelten de polymeerketens van beide materialen samen en vormen een sterke, permanente verbinding. Het is een fusie op moleculair niveau, niet alleen een mechanische sluiting.

Ons team bij PTSMAKE voerde meerdere matrijsstromingssimulaties uit. Dit hielp ons om de locatie van de poort en de injectieparameters te optimaliseren. We moesten ervoor zorgen dat het TPE-materiaal het afdichtingskanaal perfect vulde zonder defecten of spanning in de PBT-behuizing te veroorzaken.

Hier volgt een vereenvoudigde kijk op de belangrijkste factoren die we controleren:

| Procesparameter | Belang | Waarom het belangrijk is |

|---|---|---|

| Substraattemperatuur | Hoog | Zorgt ervoor dat het oppervlak ontvankelijk is voor een sterke chemische hechting. |

| Overmold injectiesnelheid | Medium | Vult de holte zonder het materiaal aan te tasten of het substraat te beschadigen. |

| Houddruk | Hoog | Voorkomt zinksporen en zorgt voor de juiste dichtheid van het werkstuk. |

| Koeltijd | Kritisch | Zorgt ervoor dat de verbinding goed uithardt voordat het onderdeel wordt uitgeworpen. |

Door deze elementen nauwkeurig af te stellen, creëren we één naadloos onderdeel dat als één geheel presteert. Deze aandacht voor detail maakt het verschil tussen een standaardonderdeel en een hoogwaardig onderdeel.

Casestudie 2: Ergonomische handgreep voor elektrisch gereedschap

Het probleem

Een toonaangevend consumentenmerk wilde een nieuwe lijn accuboormachines op de markt brengen. Een belangrijk ontwerpdoel was superieure ergonomie. Ze wilden een handgreep die comfortabel en antislip was en die duurzaam genoeg was om op de bouwplaats te worden gebruikt. Hun eerste prototypes gebruikten een standaard plastic handvat met een rubberen hoes erover geschoven. Dit voelde goedkoop aan en de huls kon verdraaien of loslaten bij zwaar gebruik.

Onze 2K Molding oplossing

We werkten samen met hun ontwerpteam om een volledig geïntegreerde handgreep te ontwikkelen. De oplossing was een 2K spuitgietproces. We gebruikten een sterk, glasgevuld polypropyleen (PP) voor de structurele kern van het handvat. Voor de buitenste laag hebben we een zacht aanvoelende TPE met een speciaal ontworpen textuur gegoten. Dit zorgt voor zowel een comfortabel kussen als een stevige grip.

"PTSMAKE heeft niet alleen ons onderdeel gemaakt; ze hebben ons product verbeterd. De 2K gegoten handgreep is nu een belangrijk verkoopargument en de feedback van onze klanten over het comfort is overweldigend positief." - Product Manager

Het gekwantificeerde resultaat

Het nieuwe handvatontwerp veranderde de gebruikerservaring en verbeterde de productie-efficiëntie. Het hielp het product zich te onderscheiden in een overvolle markt.

| Metrisch | Voor 2K Molding | Na 2K vormen | Verbetering |

|---|---|---|---|

| Productiestappen | 2 (Handgreep gieten + handgreep monteren) | 1 (Geïntegreerde vorm) | Gestroomlijnd proces |

| Duurzaamheid van het product | Problemen met grip peel in tests | Doorstaan valtest van 2 meter | 100% Slagingspercentage |

| Comfortscore gebruiker | 6.5 / 10 | 9.2 / 10 | 41,5% Toename |

| Waargenomen waarde | Standaard | Premium | Verbeterd merkimago |

Dit project laat zien hoe 2K molding niet alleen kan worden gebruikt voor technische functies, maar ook om het uiterlijk, het gevoel en de algehele aantrekkingskracht op de markt van een product aanzienlijk te verbeteren.

Deze praktijkvoorbeelden laten zien dat 2K spuitgieten meer is dan alleen een productieproces. Het is een krachtig hulpmiddel om problemen op te lossen. Door materialen op een intelligente manier te combineren tot een enkel onderdeel, helpen we klanten zoals u om kosten te besparen, productprestaties te verbeteren en superieure ontwerpen te maken. De resultaten, zoals te zien in de voorbeelden voor de auto-industrie en elektrisch gereedschap, zijn tastbaar, meetbaar en invloedrijk. Dit proces zet complexe uitdagingen om in elegante, efficiënte oplossingen.

Kwaliteit en precisie verzekeren in elk onderdeel.

Kwaliteit is niet alleen een laatste controle. Het is de basis van alles wat we doen, vooral bij complexe processen zoals 2k spuitgieten. Voor ingenieurs en inkoopmanagers is het ontvangen van een onderdeel dat niet aan de specificaties voldoet meer dan een ongemak; het kan een hele productielijn stilleggen. Dat is een risico dat we niet willen nemen.

Bij PTSMAKE is onze toewijding aan kwaliteit ingebouwd in ons operationele DNA. We begrijpen dat vertrouwen wordt verdiend door consistente, betrouwbare resultaten. Dit is de reden waarom we hanteren strenge normen en certificeringen, zodat elk onderdeel dat we produceren voldoet aan uw exacte specificaties. Onze aanpak is niet alleen over het vangen van gebreken, het is over het voorkomen van hen ooit gebeuren.

Onze belangrijkste kwaliteitsbelofte

We beginnen met een gecertificeerd kader. Onze ISO 9001:2015 certificering is niet zomaar een badge; het is een systeem waar we naar leven. Het regelt elke stap, vanaf het moment dat we uw CAD-bestand ontvangen tot de uiteindelijke verzending. Dit gestructureerde proces biedt de traceerbaarheid en controle die onze B2B-klanten eisen voor kritieke toepassingen.

De Inspectie reis

Elk onderdeel ondergaat een inspectieproces in meerdere fasen. Dit zorgt ervoor dat de kwaliteit continu wordt gecontroleerd en geverifieerd, niet alleen aan het einde. Het is een systematische aanpak die is ontworpen om vertrouwen op te bouwen en precisie te garanderen.

| Stadium | Belangrijkste acties | Doel |

|---|---|---|

| Binnenkomende grondstoffen | Materiaalcertificaatcontrole, hardheids- en samenstellingstests | Om ervoor te zorgen dat het materiaal vanaf het begin voldoet aan de projectspecificaties. |

| Kwaliteitscontrole tijdens het proces | Eerste artikelinspectie (FAI), regelmatige dimensionale controles | Afwijkingen vroegtijdig opsporen en processtabiliteit behouden. |

| Goedkeuring laatste deel | Volledige dimensionale inspectie, Visuele controle, Functioneel testen | Bevestigen dat het afgewerkte onderdeel voldoet aan alle ontwerpvereisten voor verzending. |

Deze nauwgezette reis is hoe we ervoor zorgen dat elk onderdeel, of het nu eenvoudig of complex is, perfect past bij jouw ontwerp.

Om onze belofte van precisie waar te maken, investeren we in geavanceerde meetapparatuur. Technologie is een cruciale partner in ons kwaliteitscontroleproces. Het stelt ons in staat om te meten met een mate van nauwkeurigheid en herhaalbaarheid die handmatige methodes eenvoudigweg niet kunnen evenaren. Dit is vooral essentieel voor onderdelen met krappe toleranties of complexe geometrieën.

Ons inspectielab is uitgerust met geavanceerde tools die objectieve, gegevensgestuurde feedback geven. Deze gegevens worden niet alleen gebruikt om onderdelen goed te keuren, maar ook om onze productieprocessen voortdurend te verfijnen. Het gaat om het creëren van een lus van constante verbetering. Wij geloven dat goede gegevens leiden tot betere onderdelen.

Geavanceerde meettechniek bij PTSMAKE

Onze gereedschappen zijn geselecteerd voor de uiteenlopende behoeften van onze klanten. Van luchtvaartonderdelen tot medische apparatuur, we hebben de juiste apparatuur voor de klus. Dankzij deze mogelijkheden kunnen we uitgebreide inspectierapporten leveren die u volledig vertrouwen geven in ons werk. We gebruiken Statistische procesbeheersing10 om onze processen te bewaken en te controleren.

Onze belangrijkste inspectietechnologieën

Hieronder vindt u enkele van de belangrijkste technologieën die we gebruiken en wat ze ons helpen te bereiken. Elke technologie speelt een specifieke rol in onze uitgebreide strategie voor kwaliteitsborging.

| Uitrusting | Primair gebruik | Belangrijkste voordeel |

|---|---|---|

| Coördinatenmeetmachine (CMM) | Complexe 3D-geometrieën en nauwe toleranties verifiëren. | Biedt zeer nauwkeurige, herhaalbare metingen tot op micronniveau. |

| Optische scanners | Gedetailleerde oppervlaktegegevens vastleggen en vergelijken met CAD-modellen. | Ideaal voor vrije oppervlakken en voor cosmetische perfectie. |

| Digitale schuifmaten & micrometers | Snelle en nauwkeurige controles van kritieke afmetingen tijdens de productie. | Maakt real-time feedback en procesaanpassingen op de werkvloer mogelijk. |

| Hardheidsmeters | Bevestigen van materiaaleigenschappen na warmtebehandeling. | Zorgt ervoor dat onderdelen voldoen aan de vereisten voor sterkte en duurzaamheid. |

Deze investering in technologie is een directe investering in het succes van uw project. Zo zetten we uw ontwerpen om in tastbare onderdelen van hoge kwaliteit.

Onze kwaliteitsfilosofie gaat verder dan het inspectielab. Wij geloven in een proactieve benadering die gericht is op risicobeperking. Dit begint al lang voordat het eerste stuk materiaal wordt gesneden. Het begint met een grondige DFM-analyse (Design for Manufacturability). Voor 2k spuitgietprojecten is deze stap absoluut cruciaal.

We analyseren uw ontwerp om mogelijke uitdagingen in het gietproces te identificeren. Dit kan gaan om problemen met wanddikte, ontwerphoeken of de hechting tussen de twee materialen. Door deze potentiële problemen van tevoren aan te pakken, voorkomen we dure aanpassingen aan de matrijs en productievertragingen verderop in het proces.

Proactieve vs. reactieve kwaliteitscontrole

Veel leveranciers richten zich alleen op eindinspectie, wat een reactieve aanpak is. Ze vinden problemen nadat ze zich al hebben voorgedaan. Bij PTSMAKE integreren we kwaliteitscontroles in de gehele levenscyclus van uw project. Deze proactieve houding is een belangrijke onderscheidende factor. Het bespaart je tijd, verlaagt de kosten en voorkomt verrassingen.

Onze ingenieurs werken nauw samen met uw team. We geven feedback en suggesties om uw ontwerp te optimaliseren voor zowel prestaties als produceerbaarheid. Dit samenwerkingsproces zorgt voor een vlottere productie en een beter eindproduct.

| Benadering | Proactieve QC (PTSMAKE-methode) | Reactieve QC (traditionele methode) |

|---|---|---|

| Timing | Voor en tijdens de productie | Nadat de productie is voltooid |

| Focus | Preventie van defecten | Detectie van defecten |

| Kernactiviteit | DFM-analyse, processimulatie | Eindinspectie van onderdelen |

| Resultaat | Minder uitval, lagere kosten, snellere levering | Hogere uitvalpercentages, potentieel herwerk, vertragingen |

Deze proactieve strategie staat centraal in onze manier van werken. Het gaat erom succes vanaf de eerste dag in uw project te integreren, zodat de kwaliteit van uw 2k spuitgietonderdelen nooit aan het toeval wordt overgelaten.

Onze toewijding aan kwaliteit is onwrikbaar en is gebaseerd op gecertificeerde processen zoals ISO 9001:2015 en geavanceerde meettechniek. We gebruiken instrumenten zoals CMM's en optische scanners om precisie te garanderen. Nog belangrijker is dat we proactief te werk gaan en DFM-analyses gebruiken om risico's te beperken voordat de productie begint. Dit systeem zorgt ervoor dat elk onderdeel, vooral bij complex 2k spuitgieten, voldoet aan uw exacte specificaties en bouwt een blijvend vertrouwen op in onze samenwerking.

Veelgestelde vragen over 2K Molding.

Duidelijke antwoorden krijgen is de sleutel tot vooruitgang in een project. Je hebt vragen en mijn doel is om duidelijke, directe antwoorden te geven. Dit helpt u om snel weloverwogen beslissingen te nemen. Laten we eens kijken naar enkele van de meest voorkomende vragen die we krijgen over 2k spuitgieten.

Als je het proces van tevoren begrijpt, bespaar je tijd en kom je niet voor verrassingen te staan. Veel factoren beïnvloeden de tijdlijn en de kosten van een project. Wij geloven in transparantie vanaf het begin. Dit zorgt voor een soepele samenwerking van ontwerp tot productie.

Wat zijn de typische kosten van een 2K spuitgietmatrijs?

Er is geen pasklaar antwoord. De kosten van een 2K matrijs hangen af van een aantal belangrijke factoren. De complexiteit van het product is de belangrijkste factor. Complexere ontwerpen vereisen complexere matrijzen.

Het materiaal van de mal zelf speelt ook een rol. Gehard stalen mallen kosten meer, maar gaan miljoenen cycli mee. Aluminium mallen zijn goedkoper maar hebben een kortere levensduur. Ze zijn ideaal voor prototypes.

Hier volgt een uitsplitsing van de belangrijkste kostenbeïnvloeders:

| Factor | Invloed op kosten | Waarom het belangrijk is |

|---|---|---|

| Deelcomplexiteit | Hoog | Ingewikkelde details vereisen meer bewerkingstijd. |

| Materiaal schimmel | Hoog | Gehard staal vs. aluminium beïnvloedt de levensduur. |

| Onderdeelgrootte | Medium | Voor grotere onderdelen zijn grotere, duurdere mallen nodig. |

| Productievolume | Medium | Gereedschap met hoge volumes heeft duurzame, kostbare materialen nodig. |

| Cavitatie | Medium | Meer caviteiten verhogen de initiële kosten maar verlagen de stukprijs. |

Wat zijn jullie typische doorlooptijden voor tooling en productie?

Doorlooptijden variëren afhankelijk van de complexiteit van het project. Het maken van een eenvoudige 2K spuitgietmatrijs kan 4-6 weken duren. Een zeer complexe matrijs kan 8-12 weken of meer in beslag nemen.

Zodra het gereedschap compleet en goedgekeurd is, kan de productie beginnen. De eerste productierun vindt meestal binnen een week na validatie van het gereedschap plaats. We geven altijd een gedetailleerde tijdlijn van het project. Zo blijft u bij elke stap op de hoogte.

Wat zijn de minimale bestelhoeveelheden (MOQ)?

Voor spuitgieten zijn minimale bestelhoeveelheden nodig. Het instelproces voor een 2K machine is complex. Het omvat het laden van de matrijs en het kalibreren van twee injectie-eenheden. Dit kost tijd en materiaal.

Onze MOQ's zorgen ervoor dat het proces efficiënt en kosteneffectief verloopt. Voor de meeste projecten begint onze MOQ rond de 1000 stuks. Dit kan echter flexibel zijn. We beoordelen dit per geval.

Voor prototypes of zeer kleine oplages zijn andere productiemethoden misschien beter. We kunnen opties bespreken om de beste oplossing voor uw behoeften te vinden. We zijn partners in het succes van uw project. Dit houdt in dat we het juiste productietraject vinden voor uw specifieke ontwikkelingsfase. Het doel is om de kosten in balans te brengen met uw directe behoeften.

Het concept van reologie11 is hier cruciaal; begrijpen hoe materialen stromen is de sleutel.

Welke bestandsindelingen voor ontwerpen accepteren jullie?

We werken met verschillende standaard CAD-bestandsformaten. Dit zorgt voor een naadloze communicatie tussen uw ontwerpteam en onze ingenieurs. Ons doel is om het proces voor u zo eenvoudig mogelijk te maken.

Als je het juiste bestandsformaat opgeeft, kunnen we snel aan de slag met je offerte en DFM-analyse.

Dit zijn de meest voorkomende bestandsformaten die we accepteren:

| Bestandsformaat | Uitbreiding | Voorkeur voor |

|---|---|---|

| STAP | .stp / .step | 3D-modellen (Universeel) |

| IGES | .igs / .iges | 3D-modellen (Universeel) |

| SolidWorks | .sldprt | 3D-modellen (native) |

| AutoCAD | .dwg / .dxf | 2D-tekeningen |

| 2D-tekeningen |

Hoewel we veel formaten accepteren, zijn STEP-bestanden vaak de beste keuze. Ze zijn universeel en behouden de integriteit van het 3D-model zonder vertaalproblemen. Een 2D-tekening met toleranties is ook erg nuttig.

Kunnen jullie helpen met de materiaalselectie voor mijn project?

Absoluut. Materiaalselectie is een van de meest kritieke stappen bij 2k spuitgieten. De juiste keuze zorgt ervoor dat je onderdeel presteert zoals bedoeld. We begeleiden onze klanten actief bij dit proces.

Ons team helpt je rekening te houden met alle variabelen. Dit omvat mechanische eigenschappen, chemische weerstand en blootstelling aan temperaturen. We richten ons ook op de verbinding tussen de twee materialen. Een sterke chemische of mechanische binding is essentieel voor een duurzaam onderdeel.

In eerdere projecten bij PTSMAKE hebben we gezien hoe kritisch dit is. Een slechte materiaalcombinatie kan leiden tot delaminatie en falen van onderdelen. Onze ervaring helpt je deze valkuilen te vermijden.

Hier zijn enkele veelvoorkomende materiaalcombinaties en hun toepassingen:

| Substraat (Hard) | Overmold (Zacht) | Algemene toepassingen |

|---|---|---|

| PC | TPE | Handheld elektronica, handgrepen |

| ABS | TPU | Handgrepen van elektrisch gereedschap, pakkingen |

| Nylon (PA) | TPE | Auto-onderdelen, afdichtingen |

| PP | TPE | Consumentengoederen, zachte knoppen |

We bespreken in detail de gebruiksomgeving van uw product. Dankzij dit gesprek kunnen we materialen aanbevelen die voldoen aan uw specifieke prestatie- en budgetvereisten. We zijn er om ervoor te zorgen dat uw eindproduct een succes wordt. Deze gezamenlijke aanpak is een kernonderdeel van hoe we werken bij PTSMAKE.

Het beantwoorden van belangrijke vragen vooraf is essentieel voor een succesvolle samenwerking. We hebben de factoren besproken die van invloed zijn op de 2K matrijskosten, typische doorlooptijden en waarom MOQ's nodig zijn. We hebben ook besproken de voorkeur ontwerp-bestandsformaten zoals STEP voor een soepele samenwerking. Ons team bij PTSMAKE staat altijd klaar om te helpen bij cruciale beslissingen, zoals materiaalkeuze, om het succes van uw project te garanderen. Deze transparantie helpt bij het bouwen van een basis van vertrouwen vanaf het allereerste begin.

Breng uw 2K spuitgietprojecten verder met PTSMAKE

Klaar om superieure deelsterkte, naadloze assemblage en ontwerpvrijheid te bereiken? Neem contact op met PTSMAKE deskundig team voor een vrijblijvende offerte voor uw volgende 2 K spuitgieten project. Ontdek hoe onze state-of-the-art technologie en meer dan 20 jaar ervaring kan de macht uw innovatie-stuur uw onderzoek vandaag!

Ontdek de cruciale rol van de initiële materiaalshot in het 2K spuitgietproces. ↩

Leer hoe het gedrag van materiaalstromen de kwaliteit van uw spuitgietproducten beïnvloedt. ↩

Ontdek hoe materiaalcompatibiliteit de moleculaire verbinding beïnvloedt voor maximale duurzaamheid van onderdelen. ↩

Klik om te begrijpen hoe deze keuze van basismateriaal de integriteit en prestaties van uw onderdeel beïnvloedt. ↩

Begrijp hoe deze materiaaleigenschap de grip, het comfort en de afdichting in het productontwerp verbetert. ↩

Leer hoe de vloei-eigenschappen van het materiaal uw ontwerp beïnvloeden en veelvoorkomende gietfouten voorkomen. ↩

Lees meer over hoe deze eigenschap de hechting beïnvloedt in onze gedetailleerde gids over materiaalwetenschap. ↩

Begrijp hoe materiaalstroomanalyse defecten kan voorkomen en kosten kan besparen in uw project. ↩

Ontdek hoe verschillende kunststoffen samensmelten in 2K molding voor maximale duurzaamheid en prestaties. ↩

Lees meer over hoe deze gegevensgestuurde methode de consistentie en kwaliteit van onderdelen verbetert. ↩

Leer hoe materiaalstromingseigenschappen de uiteindelijke kwaliteit en prestaties van uw werkstuk kunnen beïnvloeden. ↩