製造エンジニアは、熱による損傷や材料の歪みなしに、一貫した高強度の金属接合部を実現するという重要な課題に直面しています。従来の溶接方法では、熱応力、酸化、反りが発生し、精密部品が損なわれることがよくあります。.

超音波金属溶接は、高周波振動と圧力によって分子結合を形成する固体接合プロセスで、材料特性と寸法精度を維持しながら熱影響部を排除します。.

PTSMAKEでさまざまな金属接合の課題に取り組んできた私は、適切な超音波溶接アプローチが複雑な組立問題を解決できることを目の当たりにしてきました。このガイドでは、材料の適合性から信頼性の高い生産結果を保証するプロセスの最適化戦略まで、溶接の成功を左右する12の重要な側面を取り上げています。.

材料の「溶接性」は、どのような物理的制限によって決まるのですか?

すべての金属が溶接しやすいわけではありません。材料の「溶接しやすさ」は、単純に「はい」か「いいえ」かで決まるものではありません。それは、その核となる物理的特性に依存する。.

これらの特性は、溶接プロセスに対する材料の反応を決定する。超音波金属溶接のような技術にとって、これは極めて重要です。これらを理解することが成功の鍵です。.

溶接性の主な要因

ある種の特性は他の特性よりも重要である。硬度、延性、導電性が大きな役割を果たす。また、材料の厚みも明確な制限を設けています。.

| プロパティ | 超音波溶接への影響 |

|---|---|

| 硬度 | 硬すぎて塑性変形を防ぐ |

| 延性 | 材料を流動させ、接着させる |

| 導電率 | 高い導電性がエネルギーを放散 |

| 厚さ | 振動エネルギーの伝達を制限 |

これらの要素が相まって、強固で信頼性の高い溶接が可能かどうかが決まる。.

限界の背後にある物理学

超音波溶接の成功は物理学にかかっている。このプロセスでは、高周波振動を利用して固体接合を行う。金属を溶かすわけではない。その代わり、摩擦と圧力を利用する。.

硬度と延性

硬さは非常に重要である。金属が硬すぎると、振動によって接合部に十分な摩擦や塑性変形が生じない。表面は接合しません。逆に、延性が高ければ、加圧下で材料が流動して混ざり合い、強固な溶接部が形成されます。一般に、より柔らかく、より延性の高い金属が適している。.

導電性の二重の役割

熱伝導率と電気伝導率も重要です。銅のような導電性の高い素材は厄介です。振動エネル ギーを素早く熱として放散してしまうからだ。そのため、溶接界面の温度が十分に上昇せず、材料が軟化してしまう。.

厚さの制約

素材の厚みは大きな物理的障壁となる。超音波振動が接合部に到達するためには、上部材を通過しなければなりません。厚い材料はこのエネルギーを減衰させる。これは溶接の効果を低下させ、強固な接合を達成することを困難にする。このプロセス全体は、十分な 界面スリップ1 の間にある。.

超音波溶接に適した材料は、その物理的構造によって 定義される。硬度、延性、導電性、および厚さは、単なる抽象的な特性ではありません。これらは、溶接界面でのエネルギー伝達と材料の変形を制限することで、強固な固体接合が形成できるかどうかを直接制御します。.

超音波金属溶接の主な用途は?

超音波金属溶接は汎用性の高い技術である。その用途は多岐にわたる。それぞれのタイプに特有のアプローチと専門知識が必要です。.

主なカテゴリーに分けよう。私たちは、多くの産業で使用されているのを目にします。自動車から医療機器まで多岐にわたります。このプロセスは、さまざまな素材や形状に適応します。.

ここでは、一般的なアプリケーションの概要を紹介する:

| 応募カテゴリー | 第一次産業 | 一般材料 |

|---|---|---|

| ワイヤー・スプライシング | 自動車、エレクトロニクス | 銅、アルミニウム |

| チューブ・シーリング | 医療、空調 | 銅、アルミニウム |

| バッテリー溶接 | EV、家電 | 銅、ニッケル、アルミニウム |

| 箔/シート接合 | パッケージング、ソーラー | アルミニウム、銅 |

これらのカテゴリーを理解することが鍵となる。あなたのプロジェクトに適したプロセスを選択するのに役立ちます。.

アプリケーション固有の課題を克服する

超音波金属溶接の各カテゴリーには、独自のハードルが存在する。成功するかどうかは、これらの複雑性を理解できるかどうかにかかっている。単に圧力や振動を加えるだけではありません。深いプロセス知識が必要なのです。.

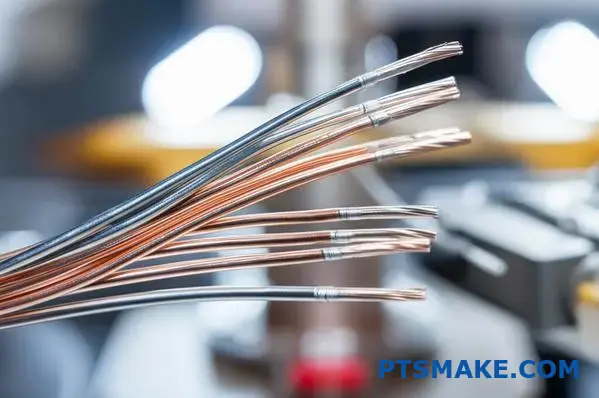

ワイヤー・スプライシングの複雑さ

ワイヤー・スプライシングは簡単そうに見えるかもしれない。しかし、溶接ナゲットのコントロールは極めて重要である。エネルギーが大きすぎると、細いワイヤーが損傷します。エネルギーが小さすぎれば、弱く信頼性の低い接続になります。ここでは、材料の組み合わせも大きな役割を果たす。.

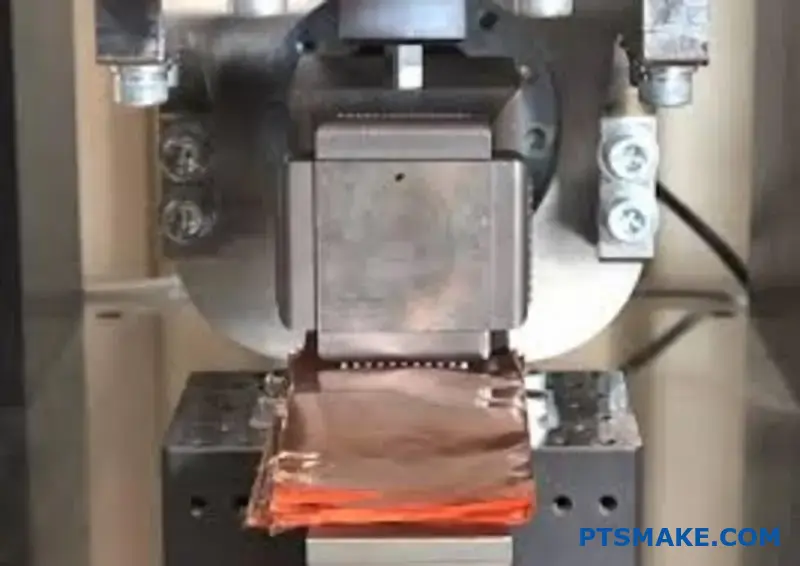

バッテリータブと箔の溶接

バッテリー製造はこの技術の主要分野である。薄い箔をタブに溶接するには、極めて高い精度が要求される。損傷があれば、バッテリーの性能と安全性が損なわれる。主な課題は、一貫した溶接品質を維持することです。これは何千もの部品にわたって行わなければならない。このプロセスは、表面の汚染に非常に敏感である。.

高周波振動は、次のようなプロセスを引き起こす。 音響ソフトニング2. .これにより、金属は一瞬しなやかになる。溶けることなく、固体結合が可能になる。.

課題の概要

| 申し込み | キー・チャレンジ | なぜ難しいのか |

|---|---|---|

| ワイヤー・スプライシング | 溶接ナゲット制御 | ジョイント強度とワイヤーの完全性のバランスをとる。. |

| チューブ・シーリング | ハーメチックシールの実現 | HVACのような重要なシステムに漏れがないことを確認する。. |

| バッテリー溶接 | ホイルの損傷を防ぐ | 薄い素材は破れやすく、過熱しやすい。. |

| シート接合 | 平坦性の維持 | 大きくて薄い表面は、圧力でゆがむことがある。. |

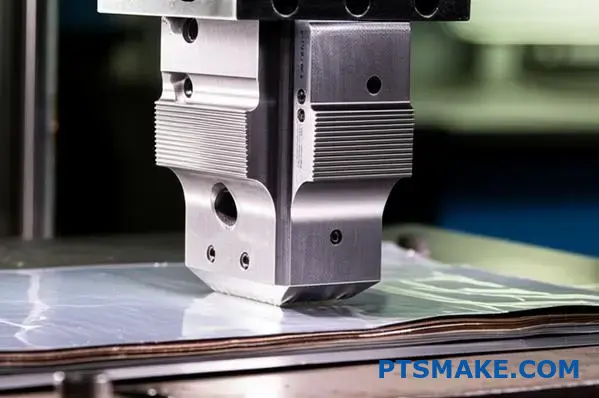

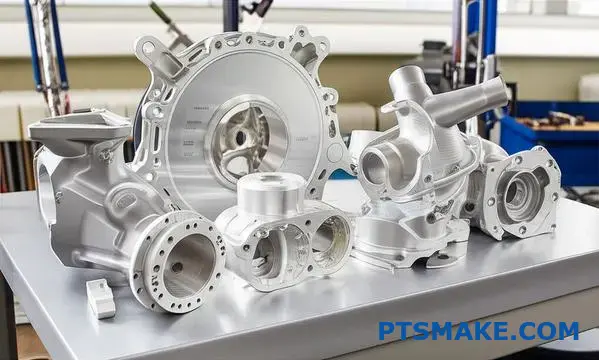

PTSMAKEの過去のプロジェクトでは、溶接治具の部品を機械加工してきました。このような高度な接合方法を効果的にサポートするために、精密製造がいかに重要であるかを理解しています。.

超音波金属溶接アプリケーションは、非常に特殊です。ワイヤー・スプライシングからバッテリー・タブ溶接まで、それぞれに異なる課題があります。成功の鍵は、このような微妙な違いを理解し、正確なプロセス制御を適用して、特定の使用ケースごとに信頼性の高い高品質の接合を実現できるかどうかにかかっています。.

材料の組み合わせ(例:Cu-Al)は溶接にどのような影響を与えるか?

銅とアルミニウムのような異種材料の溶接には、独特の課題があります。その中心的な問題は、物理的性質が大きく異なることにあります。.

それらを接合しようとすると、単純に融合するわけではない。溶接界面で化学反応を起こすのである。.

金属混合の問題点

この反応によって脆い層が形成され、応力下で 溶接が破壊される可能性がある。これらの層は硬いが靭性に欠ける。このような層は、鎖の弱点となる。.

その違いを見てみよう。.

| プロパティ | 銅(Cu) | アルミニウム(Al) |

|---|---|---|

| 融点 | ~1083°C | ~660°C |

| 熱伝導率 | 高い | 非常に高い |

| 結晶構造 | FCC | FCC |

このような相反する特性により、継手の成功には 溶接工程の制御が絶対的に重要となる。.

脆性金属間化合物形成の制御

銅とアルミニウムを加熱して混ぜ合わせると、様々な形ができる。 金属間化合物3. .Al₂CuやAl₄Cu₉などのこれらの化合物は、もろく割れやすいことで有名である。.

この金属間層の厚さが敵となる。この層が厚いと接合強度が弱くなる。この層をできるだけ薄く、理想的には数マイクロメートルに保つことが第一の目標である。.

溶接パラメータの微調整

では、どうすればこれを実現できるのか?その答えは、溶接パラメーターを正確に制御することである。入熱は最も重要な要素である。熱量が少なければ反応時間が短くなり、脆性層が薄くなります。.

超音波金属溶接のような高度なプロセスが得意とするのはこの点である。超音波溶接は、最小限の熱で固体結合を形成し、溶融溶接の多くの問題を回避します。.

PTSMAKEでは、それぞれの用途に合わせて複数のパラメーターを調整します。.

| パラメータ | 調整 | Cu-Al溶接への影響 |

|---|---|---|

| 熱入力 | 最小化 | 金属間化合物層の厚さを低減 |

| 溶接速度 | 増加 | 金属間化合物の成長時間の制限 |

| 圧力 | 最適化 | 良好な原子接触を確保 |

私たちのプロジェクトの経験に基づけば、これらの変数のバランスを取ることがカギとなる。ひとつの設定ではなく、それらの相乗効果が重要なのです。こうして私たちは、お客様の重要なコンポーネントを強固で耐久性のある信頼性の高い接合にするのです。.

Cu-Alのような異種金属の溶接は、金属間化合物が脆いため難しい。その解決策は、正確なパラメーター制御、特に熱の最小化である。この慎重な管理により、これらの弱い層の成長が制限され、強靭で信頼性の高い接合部が形成されます。.

超音波溶接の一般的な故障モードは?

溶接不良を認識することは、工程管理への第一歩で ある。欠陥のひとつひとつが手がかりとなり、セットアップの 特定の問題を直接指し示す。症状を診断して治療法を見つけるのです。.

これにより、コストのかかる不合格品や生産の遅れを防ぐことができます。それでは、最も一般的な故障モードを探ってみましょう。.

アンダー・ウェルディング

その結果、結合が弱くなり、簡単に破損してしまう。部品は接合されているように見えても、構造的な完全性を欠いている。これは、溶接界面に到達するエネルギーが不十分であることの明らかな兆候である。.

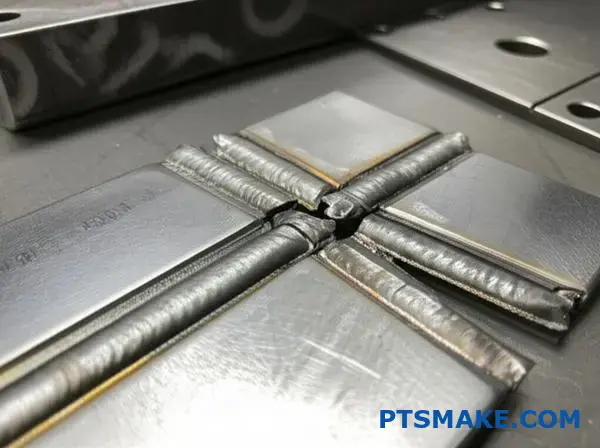

オーバーウェルディング

ここで、エネルギーがかかりすぎる。これは、亀裂、材料の劣化、フラッシュ(発火)を引き起こす可能性がある。最終組立品の強度と外観を著しく損なう。.

マテリアル・スティッキング

材料が溶けてホーンに付着するのは大きな問題です。この欠陥は部品の表面を傷つけ、工具洗浄のために生産を停止することもある。.

これらの欠陥の原因を理解することは不可欠である。私の経験では、ほとんどの問題は、ほんの一握りの重要なプロセス・パラメーターにさかのぼる。不良モードとパラメーターを関連づけることで、的を絞った調整が可能になる。このシステマティックなアプローチは、行き当たりばったりの当て推量よりもはるかに効果的である。.

このプロセスは制御された 界面摩擦4 で熱を発生させる。パラメータがずれていると、この摩擦が低すぎたり高すぎたりして、予測可能な欠陥につながる。超音波金属溶接の課題は、このバランスをうまくとることに起因することが多い。.

根本原因を診断する

PTSMAKEでは、お客様の溶接プロセスのトラブルシューティングをよくお手伝いしています。論理的な診断方法は、常に最善の道です。以下は、一般的な不具合とその原因と思われるものを関連付けた表です。.

| 溶接不良 | 潜在的なパラメータの問題 | 一般的な訂正 |

|---|---|---|

| アンダー・ウェルディング | 低振幅、短時間溶接、低圧力 | エネルギー投入パラメーターを徐々に上げていく。. |

| 過溶接/クラック | 高振幅、長溶着時間、高圧力 | エネルギー投入量を計画的に削減する。. |

| マテリアル・スティッキング | 過度の熱、工具の仕上げ不良、不適切な材料 | 振幅/時間を下げ、ホーンの状態をチェックする。. |

| 一貫性のないピール | パラメータ変動、部品フィットアップ不良 | 溶接機の校正、部品固定具の改善。. |

この表は、トラブルシューティングの確かな出発点となります。常に1つずつパラメータを調整し、問題の原因となっている変数を切り分けます。.

これらの欠陥を認識することは非常に重要です。加圧、時間、振幅などのプロセス・パラメータとリンクさせることで、正確なトラブルシューティングが可能になります。これにより、一貫した高品質の溶接が保証され、貴重な時間を節約し、生産ラインでの材料の無駄を防ぐことができます。.

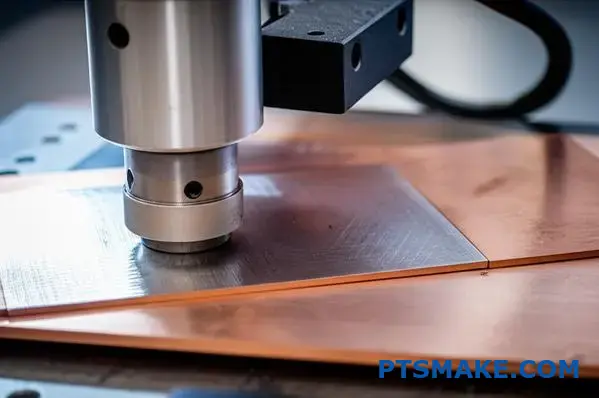

部品の清浄度は溶接工程にどのような影響を与えますか?

表面の汚染物質は、強力な溶接を実現する上で 重要な障害となる。油分、酸化物、描画化合物などの物質が、 金属上にバリアを形成する。.

このバリアは、強固な接合に必要な金属と金属の直接の接触を妨げる。その結果、一貫性のない、構造的に弱い溶接継手になることが多い。.

一般的な汚染物質とその影響

| 汚染物質 | 第一次影響 |

|---|---|

| オイル&グリース | 空隙を作り、関節を弱める |

| 酸化物(さび) | 介在物として捕捉され、脆さの原因となる。 |

| ドローイング・コンパウンド | 物理的バリアとして働き、融合を防ぐ |

そのため、適切なクリーニングは、溶接ワークフローにおいて非常に重要であり、譲れないステップである。.

汚染物質が溶接を混乱させるメカニズム

汚染物質は積極的に溶接プロセスを妨害する。不要な要素を持ち込み、真の金属結合がうまく形成されるのを妨げる。.

油脂の問題点

溶接中に加熱されると、油脂は気化する。この 過程でガスが放出され、溶融した溶接プールに閉じ込め られることがある。これにより、気孔率として知られる微小な気泡が 生じ、最終的な溶接部が弱く信頼性に欠ける ものとなる。.

酸化物の問題

錆びなどの酸化物は通常、母材よりも融点が はるかに高い。酸化物は溶接中に適切に溶融しない。その代わり、酸化物は固形介在物 として溶接部内に捕捉され、接合部の強度と延 性を低下させる。.

バリア効果

最終的には、すべての汚染物質がダーティーを形成する。 界面層5 このバリアが金属部品を物理的に分離する。このバリアが金属部品を物理的に分離する。超音波金属溶接のようないくつかのプロセスは、接合を生み出すために、絶対的に清浄な表面に依存している。この汚染層はエネルギーを吸収し、熱の流れを妨げ、適切な融合の発生を妨げる。.

| 汚染物質の種類 | 破壊のメカニズム | 結果 |

|---|---|---|

| オーガニック(オイル) | 気化とガス生成 | 気孔率、水素脆性 |

| 無機(酸化物) | 高融点 | 介在物、延性の低下 |

| 加工(コンパウンド) | 物理的障壁 | 融合の欠如、接着不良 |

PTSMAKEの過去のプロジェクトでは、不十分な洗浄が部品不良の直接的な原因であることを確認してきました。これは、信頼性の高い製造工程の基本的なステップです。.

油や酸化物のような汚染物質は、金属と金属の適切な接合を妨げる障壁を作る。これは、気孔や介在物のような欠陥 を持つ弱い溶接部につながる。信頼できる溶接品質と強度を達成するために は、適切な表面処理は譲れません。.

最近の溶接機にはどのようなフィードバック制御がありますか?

最新の溶接機は、接合プロセスを正確に制御します。安定した結果を得るには、適切な制御モードを選択することが重要です。万能ではありません。.

それぞれのモードは、溶接サイクルを管理する異な る方法を提供する。その選択は、材料、部品形状、および品質要件に よって異なる。.

キー・コントロール・モードの比較

各モードに最適な使用事例を理解することで、一般的な溶接不良を防ぐことができます。これにより、生産ラインの安定性が確保されます。.

| 制御モード | 主要機能 |

|---|---|

| 時間 | 一定時間の溶接。. |

| エネルギー | あらかじめ設定されたエネルギー量を供給する。. |

| ピーク・パワー | 目標出力レベルで溶接を停止する。. |

| 距離 | 特定の崩壊を満たすまで溶接する。. |

この選択は最終製品の品質に直接影響する。.

コントロールモード実践ガイド

適切な制御装置を選択することは重要なステップです。これにより、すべての溶接が厳密な仕様に適合するようになります。これは、特に高精度の用途に当てはまります。PTSMAKEの過去のプロジェクトでは、モードを変更することで永続的な品質問題を解決できることを目の当たりにしてきました。.

タイムモード

これは最も基本的な制御です。溶接機はあらかじめ設定された時間だけ作動する。部品と材料の一貫性が非常に高い用途では、シンプルで再現性が高い。しかし、ばらつきを補正することはできない。.

エネルギー・モード

エネルギー・モードでは、溶接部に特定の電気エネル ギーが供給される。このモードは、部品の表面や材質のわずかなばらつきを補正するのに最適です。強固な分子結合を確実に形成するため、超音波金属溶接でよく使用されます。.

ピーク・パワー・モード

ここでは、あらかじめ決められた出力レベルに達す ると、溶接サイクルが停止する。これは、デリケートな部品を過電力から保護するのに有効である。過熱や損傷を防ぐことができる。.

距離/コラプスモード

このモードは、最も直接的な物理的フィードバックを提供する。指定された 溶接崩壊6 が測定されます。これにより、一貫した接合強度と最終組立寸法が保証されます。重要な用途に最適です。.

| 制御モード | ベスト・ユースケース | 主なメリット |

|---|---|---|

| 時間 | 一貫性の高いパーツ、シンプルなジョイント。. | シンプルさとスピード。. |

| エネルギー | 表面に小さなばらつきのある部品。. | 矛盾を補う。. |

| ピーク・パワー | デリケートな電子機器や熱に敏感な電子機器。. | 部品の損傷を防ぐ。. |

| 距離 | 寸法精度が要求される重要なアセンブリ。. | 機械的完全性を保証。. |

時間、エネルギー、電力、距離など、適切な制御モ ードを選択することは、プロセスの安定性の基本 です。常に安定した信頼性の高い溶接を行うためには、特定の用途、材料、品質要件に応じた最適な選択が必要です。.

ワークピースの厚みはパラメータ選択にどのように影響しますか?

溶接スタックの厚さは、大きな要因である。厚い材 料は、溶接を成功させる上で大きな障害となる。これらの材料は、堅固な接合を行うために、 より多くのエネルギーを必要とする。.

これは単にパワーを上げればいいというものではない。パラメーターの選択は微妙なバランスになる。パワー、周波数、さらには工具設計まで考慮しなければならない。.

主要パラメータのシフト

厚みを増すには、アプローチの根本的な転換が必要だ。.

| ファクター | 薄いワーク | 厚いワークピース |

|---|---|---|

| パワー | より低い | より高い |

| 工具 | スタンダード | より堅牢に |

エネルギー散逸の克服

厚い材料を溶接する場合、より多くの振動エネル ギーが失われる。このエネルギーは、溶接界面に集 中するのではなく、被加工物全体に熱として放散する。この効果は 材料減衰7. .強い絆を築くには、このエネルギーロスを克服しなければならない。.

パワーと周波数の調整

それを補うために、システムはより大きなパワーを供給する必要がある。そのため、振動の振幅が大きくなります。厚みのあるスタックでは、40kHzよりも20kHzのような低い周波数の方が良い結果が得られることがよくあります。動きが大きいほど、エネルギーをより効果的に素材に伝えることができます。.

代表的なパラメータ調整

過去のプロジェクトでの経験から、その傾向は明らかだ。.

| パラメータ | 薄いスタック (<1mm) | 厚いスタック(>3mm) |

|---|---|---|

| パワー | 低~中 | 高い |

| 頻度 | 40 kHzまたは30 kHz | 20 kHzまたは15 kHz |

| 振幅 | より低い | より高い |

| 工具 | スタンダード・デザイン | 強化/堅牢 |

堅牢なツーリングの必要性

力と振幅の増大は、工具に甚大なストレスを与えます。標準的なホーンやアンビルは、このような条件下で亀裂や破損を起こす可能性があります。PTSMAKEでは、このような用途のために、より頑丈な工具を設計しています。これは、以下の用途で安定した性能を発揮するために非常に重要です。 超音波金属溶接 そして、コストのかかる機器の故障を防ぐ。.

厚い材料の溶接には、慎重なシステム・キャリブレーションが必要です。重要な調整には、より高い出力、より低い周波数、より耐久性のある工具が含まれます。このアプローチは、エネルギー需要の増加を効果的に管理し、ワークピースに対する強力で信頼性の高い接合を保証します。.

包括的な溶接品質モニタリング・システムの構造とは?

真に包括的なシステムは、単純な目視チェックを超えている。リアルタイム・データに依存し、溶接のひとつひとつにデジタル署名を作成します。これが現代の品質管理の核心です。.

主要なデータポイントをモニターすることで、即座に健康状態をチェックすることができる。それによって、プロセスの内部を見ることができる。.

主要なリアルタイム・データ・ポイント

以下は、私たちが追跡している重要な指標です:

| データポイント | 何を測定するか |

|---|---|

| パワーカーブ | 溶接サイクルを通じて消費されるエネルギー。. |

| 最終的な崩壊 | 溶接材の最終厚さ。. |

| 周波数シフト | システムの共振周波数の変化。. |

このデータにより、溶接の完全性が完全に把握できる。.

品質を保証するために、私たちは単にデータを収集するだけでなく、自動化された決定を下すためにデータを使用しています。各溶接は、パワー、崩壊、周波数に基づいて独自のシグネチャーを生成します。.

PTSMAKEでは、「ゴールデン」溶接シグネチャーを確立しています。これは、完璧な部品の広範な試験と分析に基づいています。このシグネチャーが私たちの品質基準となります。.

データから自動拒絶へ

そして、このベンチマークを中心に管理限界を適用する。このプロセスはしばしば パラメータ・ウィンドウ8. .定義された範囲外のシグネチャーを生成する溶接はすべて、自動的にフラグが立てられる。.

このシステムは推測をしない。もし部品のデータが逸脱していれば、即座に不合格にされるか、レビューのために選別される。これは大量生産には不可欠です。疑わしい部品がすり抜けないようにするためです。.

超音波金属溶接のようなプロセスでは、この精度は譲れない。.

一般的な欠陥の検出

ここでは、データの偏差が具体的な問題をどのように示すかを説明する:

| データ偏差 | 潜在的欠陥 |

|---|---|

| 低電力 | エネルギー不足、弱い結合 |

| 高い崩壊率 | 過剰溶接、材料の損傷 |

| 非定型周波数 | 汚染、部品の適合不良 |

この自動化されたアプローチにより、人的ミスが排除されます。また、トレーサビリティのための完全なデジタル記録も提供され、これは医療や自動車分野のお客様にとって不可欠なものです。.

リアルタイム・データは、溶接監視を事後対応型から事前対応型プロセスに変えます。主要な指標を追跡することで、疑わしい部品を自動的に検出して拒否することができ、生産されるすべての部品について一貫した品質と完全なトレーサビリティを保証します。.

失敗したバッテリーのタブ溶接の分析:あなたのプロセスは?

バッテリーのタブ溶接に不具合が生じた場合、最初の疑問は常に「なぜ?高抵抗値は明確な症状ですが、原因ではありません。.

私のプロセスは当て推量を避ける。それは4つの柱に基づいた体系的な調査だ。この構造により、私たちは症状から解決策へと効率的に移行することができるのです。.

分析の4つの柱

まずは簡単なことから始める。それからより複雑な分析に移る。これで時間とリソースを節約できる。.

私の最初のアプローチを簡単に紹介しよう。.

| 分析の柱 | 主な焦点 |

|---|---|

| 目視検査 | 表面レベルの欠陥、変色、アライメント |

| 溶接データのレビュー | 溶接サイクル中の記録パラメーター |

| 破壊試験 | 内部構造と接着強度 |

| 素材レビュー | 汚染、厚さ、組成 |

この理路整然とした計画によって、決定的な証拠を見逃すことはない。.

根本原因計画の策定

包括的な計画が不可欠である。私たちは、機械からの溶接データの分析から始めます。出力、時間、崩壊距離が、設定されたパラメー ターから逸脱していないか。このデータが最初の手がかりとなることが多い。.

そして破壊検査に移る。これは真の原因を見つけるために譲れない。単純な剥離試験で溶接部の強度を定量化することはできる。しかし、内部を見るには、より高度な方法が必要です。.

破壊分析と材料分析によるディープ・ダイブ

これがPTSMAKEのチームが得意とするところです。私たちは溶接ナゲットの断面検査を行います。これにより 金属組織分析9, 顕微鏡で内部構造を確認します。溶接界面にボイド、亀裂、不十分な結合がないかを調べます。.

このステップは、次のようなプロセスにおいて非常に重要である。 超音波金属溶接. .真の金属結合が形成されたかどうかを確認する。最後に、原材料を見直します。ニッケルタブや銅箔が油や酸化物で汚染されていなかったか?

この包括的なアプローチは下表の通り。.

| 試験方法 | 主要目標 | 潜在的な発見 |

|---|---|---|

| ピールテスト | 溶接強度の定量化 | N-forceが小さいことは接着が弱いことを示す |

| 断面図 | 内部構造を見る | ボイド、材料の流れ不良、マイクロクラック |

| SEM/EDX分析 | 材料の純度チェック | 表面汚染、不適切な合金 |

これらの方法を組み合わせることで、故障の全体像を把握することができる。.

構造化された根本原因分析が鍵となる。目視チェック、溶接データ、破壊試験、材料レビューを組み合わせることで、症状を超えて真の故障メカニズムを特定することができます。これにより、あらゆる是正措置が効果的かつ長続きするようになります。.

複雑な多層フォイル溶接のためのソノトロード設計を批評する。.

仮想的なソノトロードの設計を評価してみましょう。これは、複雑な多層箔溶接には極めて重要です。.

この設計は、強力で一貫した結合を目指している。成功するかどうかは、すべてツールの形状にかかっている。.

主要なデザイン要素

輪郭のある表面は、均一な接触を保証します。超音波振動を正確に集束させるためのエネルギー・ディレクターが含まれる。この組み合わせは一般的です。.

しかし、繊細なレイヤーフォイルには最適なのだろうか?もっと深く考えなければならない。.

| 特徴 | 目的 |

|---|---|

| コンター・サーフェス | クランプ圧を均等に分散 |

| エネルギー・ディレクター | 溶接界面にエネルギーを集中 |

| 硬化鋼 | 耐久性と耐摩耗性 |

潜在的な故障箇所の分析

批判的な目が潜在的な問題を明らかにする。特に超音波金属溶接では、良かれと思って設計したものでも、圧力がかかると失敗することがあります。ソノトロード、フォイル、アンビルの相互作用は複雑です。.

輪郭のある表面は、フォイルの積み重ねと完全に一致しない場合がある。そのため、圧力分布が不均一になり、弱い箇所や特定の箇所での過溶着につながる可能性があります。PTSMAKEでは、過去のプロジェクトでよくある問題です。.

エネルギー・ディレクターが鋭すぎると、適切な溶接が形成される前に、箔の表層が簡単に破れてしまう。材料の 音響インピーダンス10 も大きな役割を果たします。ソノトロードと被加工物の間にミスマッチがあると、エネルギーを伝達する代わりに反射してしまいます。.

デザイン改善への道

鋭利なディレクターの代わりに、マイクロテクスチャ加工を施した表面を使うこともできる。これはグリップを提供し、ホイルを傷つけることなくエネルギーを集中させる。.

テスト結果に基づく有限要素解析(FEA)も非常に貴重です。熱と圧力のシミュレーションに役立つので、金属を切断する前にデジタルでソノトロードの輪郭を改良することができます。.

| 失敗の可能性 | 正当な理由 | 改善提案 |

|---|---|---|

| 不均一な溶接 | 圧力分布が悪い | FEAシミュレーションによる輪郭の精密化 |

| フォイル・ティアリング | 積極的なエネルギー担当取締役 | マイクロテクスチャ加工された表面に交換 |

| 弱い絆 | エネルギー反射 | ホイルスタックにソノトロード材を合わせる |

理論的な批評によって重大な欠陥が明らかになった。箔破れのような不具合を予測し、データに基づいた改善を提案することで、信頼性の高いプロセスのための、はるかに堅牢な設計を生み出すことができる。.

新しい合金や ‘溶接不可能な ’合金の溶接に、あなたならどのように取り組みますか?

斬新な素材に直面したとき、ただ推測することはできない。計画が必要です。研究開発(R&D)計画は、私たちのロードマップです。未知の課題を管理可能な一連のステップに変えるのです。.

この構造化されたアプローチは、PTSMAKEでフィージビリティ・スタディに取り組む方法です。これにより、信頼できるデータを確実に得ることができます。これは「溶接不可能なもの」を溶接可能にするための第一歩です。.

研究開発の初期段階

私たちのプランは、基本を理解することから始まる。私たちは問題を重要な段階に分解します。.

| フェーズ | 目的 |

|---|---|

| フェーズ1 | 材料特性評価 |

| フェーズ2 | ベースライン・パラメーター・テスト |

| フェーズ3 | 新技法開発 |

実験計画の深掘り

私たちの研究開発計画の核心は、スマートな実験を設計することである。何が本当に有効なのかを見極めるためには、変数を分離しなければなりません。どんな新しい合金でも、まずベースラインを確立することから始めます。これにより、その材料が標準的な条件下でどのような挙動を示すかを知ることができる。.

そして、その限界を系統的にテストする。目標は、安定した "溶接ウインドウ "を見つけることです。これは、強力で信頼できる接合を生み出す特定の設定の組み合わせである。プロセス全体は、以下の工程で十分な熱と材料の流れを作り出すことにかかっている。 界面摩擦11 金属を溶かすことなく。.

溶接パラメータの探求

顧客との共同研究において、私たちは体系的なアプ ローチが重要であることを発見した。私たちは、一度に1つの変数を調整し、溶接品質への影響を把握します。このデータ主導のプロセスは、超音波金属溶接の成功に不可欠です。.

| 可変 | 試験範囲 | 期待されるインパクト |

|---|---|---|

| 振幅 | 低から高 | 振動エネルギーと発熱をコントロールする。. |

| 圧力 | 低から高 | 表面同士を確実に密着させる。. |

| 溶接時間 | ショートからロングへ | エネルギー印加時間を決定する。. |

この詳細なテストは、私たちが新しい技術を開発するのに役立ちます。これには、新しい合金に特化した特注のホーン設計や表面処理方法が含まれるかもしれません。.

構造化された研究開発計画は、「溶接不可能な」合金に取り組む唯一の方法です。革新的な溶接ソリューションを開発し、困難な製造上の課題を成功に導くために必要な、データに裏打ちされた明確な道筋を提供します。.

周囲温度と湿度はプロセスの安定性にどのような影響を与えますか?

環境の大幅な変化は、最も安定したプロセスをも混乱させる可能性がある。温度と湿度は無言の変数である。温度と湿度は、あなたのセットアップの物理学そのものを変えてしまう可能性があります。.

これらの要因は、超音波スタックと扱う材料の両方に直接影響する。.

主要コンポーネントへの影響

温度変化によって材料は膨張したり収縮したりする。これにより超音波スタックの共振周波数が変化する。また、湿度も特定の材料に影響を与えることがある。.

安定した結果を残すためには、安定した環境が不可欠だ。.

| ファクター | 超音波スタックへの影響 | ワークへの影響 |

|---|---|---|

| 温度 | 共振周波数を変える | 材料特性の変更 |

| 湿度 | 部品を腐食させる可能性がある | 吸湿性の素材に影響 |

問題の背後にある物理学

超音波スタックは正確な共振周波数に調整されている。温度が変化すると、部品は膨張または収縮する。この物理的寸法の変化が、直接周波数をシフトさせる。周波数の不一致は、溶接効率と一貫性を低下させます。.

被削材もまた脆弱である。温度は可塑性や硬度に影響する。湿度は湿気をもたらす可能性があり、特にポリマーにとっては問題となる。これは材料の 音響インピーダンス12, エネルギー伝達に影響を与える。.

影響を受けやすいプロセスの緩和策

PTSMAKEの過去のプロジェクトでは、積極的な制御が不可欠であることがわかりました。超音波金属溶接のようなリスクの高いアプリケーションでは、環境を偶然に任せることはできません。小さなばらつきが重大な品質問題につながる可能性があります。.

私たちは、こうした影響に対抗するための強固な戦略を導入するクライアントを支援してきた。.

| 戦略 | 説明 | ベネフィット |

|---|---|---|

| クライメートコントロール | 安定した温度と湿度を維持するための空調システムを導入する。. | 周波数ドリフトや素材の変化を防ぐ。. |

| 定期的な再校正 | システムの共振周波数を定期的にチェックし、調整する。. | 最適なエネルギー供給を保証する。. |

| 素材のプレコンディショニング | 加工前の被削材は、管理された環境で保管する。. | 材料特性を安定させる。. |

| リアルタイム・モニタリング | センサーを使用して、環境条件とシステム性能を追跡する。. | 即座に調整が可能。. |

これらの対策を採用することで、プロセスを環境変数から遮断することができる。これにより、予測可能で再現性のある結果が保証される。.

大きな環境変化は、共振周波数と材料特性に直接影響を与えます。温度と湿度をコントロールすることは、プロセスの安定性を維持し、最終製品の品質を保証するために非常に重要です。.

PTSMAKEで超音波金属溶接の成功の鍵を開けよう

お客様の最も困難な超音波金属溶接の課題を解決する準備はできていますか?PTSMAKEにお問い合わせください。当社の専門家が、溶接性の問題を克服し、アプリケーション・パラメータを最適化し、再現性のある精密な結果を提供するお手伝いをいたします。今すぐお問い合わせください!

固体溶接結合を可能にするマイクロメカニズムについて詳しく知る。. ↩

この現象が、金属を溶かすことなく強力な溶接を可能にすることを学ぶ。. ↩

これらの化合物の背後にある科学と、それらが異材溶接の接合強度に影響を与える理由をご覧ください。. ↩

この基本原理が、超音波アプリケーションにおける発熱と溶接品質をどのように決定するかをご覧ください。. ↩

この微細な境界層が、材料の接合と溶接全体の完全性にとっていかに重要であるかをご覧ください。. ↩

この測定によって、一貫した接合強度と最終的な部品寸法がどのように保証されるかをご覧ください。. ↩

材料特性が溶接時の振動エネルギーの吸収と散逸にどのような影響を与えるかを学ぶ。. ↩

正確なデジタル・リミットを設定することで、100%の工程内品質管理を確実にする方法をご覧ください。. ↩

顕微鏡検査で隠れた欠陥を発見し、溶接の完全性を確認する方法をご覧ください。. ↩

この特性がエネルギー伝達と溶接の完全性にどのような影響を与えるかをご覧ください。. ↩

超音波溶接で固体結合を形成する上で、摩擦がいかに重要なカギを握っているか、詳しくご覧ください。. ↩

この特性が超音波エネルギー伝達効率にどのような影響を与えるかについては、こちらをご覧ください。. ↩