Gli ingegneri di produzione devono affrontare una sfida cruciale: ottenere giunzioni metalliche costanti e ad alta resistenza senza danni termici o distorsioni del materiale. I metodi di saldatura tradizionali spesso introducono stress termico, ossidazione e deformazioni che possono compromettere i componenti di precisione.

La saldatura metallica a ultrasuoni offre un processo di giunzione allo stato solido che crea legami molecolari attraverso vibrazioni ad alta frequenza e pressione, eliminando le zone colpite dal calore e mantenendo le proprietà del materiale e la precisione dimensionale.

Dopo aver lavorato a diverse sfide di giunzione dei metalli presso l'PTSMAKE, ho visto come il giusto approccio alla saldatura a ultrasuoni possa risolvere problemi di assemblaggio complessi. Questa guida copre 12 aspetti essenziali che determinano il successo della saldatura, dalla compatibilità dei materiali alle strategie di ottimizzazione del processo che garantiscono risultati di produzione affidabili.

Quali limiti fisici definiscono la ‘saldabilità’ di un materiale?

Non tutti i metalli sono facili da saldare. La "saldabilità" di un materiale non è un semplice sì o no. Dipende dalle sue proprietà fisiche fondamentali.

Queste proprietà determinano il modo in cui il materiale risponde al processo di saldatura. Per tecniche come la saldatura metallica a ultrasuoni, questo aspetto è fondamentale. Comprenderle è la chiave del successo.

Fattori chiave della saldabilità

Alcune proprietà sono più importanti di altre. Durezza, duttilità e conduttività giocano un ruolo fondamentale. Anche lo spessore del materiale pone dei limiti ben precisi.

| Proprietà | Impatto sulla saldatura a ultrasuoni |

|---|---|

| Durezza | Troppo duro impedisce la deformazione plastica |

| Duttilità | Permette al materiale di fluire e di aderire |

| Conducibilità | L'alta conduttività dissipa l'energia |

| Spessore | Limita la trasmissione dell'energia delle vibrazioni |

L'insieme di questi fattori determina la possibilità di ottenere una saldatura forte e affidabile.

La fisica dietro le limitazioni

Il successo della saldatura a ultrasuoni si basa sulla fisica. Il processo utilizza vibrazioni ad alta frequenza per creare un legame allo stato solido. Non fonde il metallo. Utilizza invece l'attrito e la pressione.

Durezza e duttilità

La durezza è fondamentale. Se il metallo è troppo duro, le vibrazioni non possono creare sufficiente attrito o deformazione plastica nel giunto. Le superfici non si legano. Al contrario, una buona duttilità consente ai materiali di fluire e mescolarsi sotto pressione, formando una saldatura forte. I metalli più morbidi e duttili sono in genere i migliori candidati.

Il doppio ruolo della conduttività

Anche la conducibilità termica ed elettrica è importante. I materiali altamente conduttivi come il rame possono essere problematici. Dissipano troppo rapidamente l'energia vibrazionale sotto forma di calore. Questo impedisce alle temperature di aumentare abbastanza all'interfaccia della saldatura da ammorbidire il materiale.

Vincoli di spessore

Lo spessore del materiale è una barriera fisica importante. Le vibrazioni ultrasoniche devono attraversare il pezzo superiore per raggiungere il giunto. I materiali più spessi smorzano questa energia. Ciò riduce l'efficacia della saldatura, rendendo difficile ottenere un legame solido. L'intero processo si basa sulla creazione di una quantità sufficiente di scivolamento interfacciale1 tra le superfici.

L'idoneità di un materiale alla saldatura a ultrasuoni è definita dalla sua composizione fisica. Durezza, duttilità, conduttività e spessore non sono solo proprietà astratte. Controllano direttamente la possibilità di formare un legame forte e solido, limitando il trasferimento di energia e la deformazione del materiale all'interfaccia di saldatura.

Quali sono le principali categorie di applicazioni della saldatura metallica a ultrasuoni?

La saldatura a ultrasuoni dei metalli è una tecnologia versatile. Le sue applicazioni sono molto diverse. Ogni tipo richiede un approccio e una competenza specifici.

Vediamo le principali categorie. Lo vediamo utilizzato in molti settori. Si va dal settore automobilistico ai dispositivi medici. Il processo si adatta a diversi materiali e forme.

Ecco una rapida panoramica delle applicazioni più comuni:

| Categoria di applicazione | Industria primaria | Materiali comuni |

|---|---|---|

| Giunzione dei fili | Automotive, Elettronica | Rame, alluminio |

| Sigillatura del tubo | Medicale, HVAC | Rame, alluminio |

| Saldatura della batteria | EV, Elettronica di consumo | Rame, nichel, alluminio |

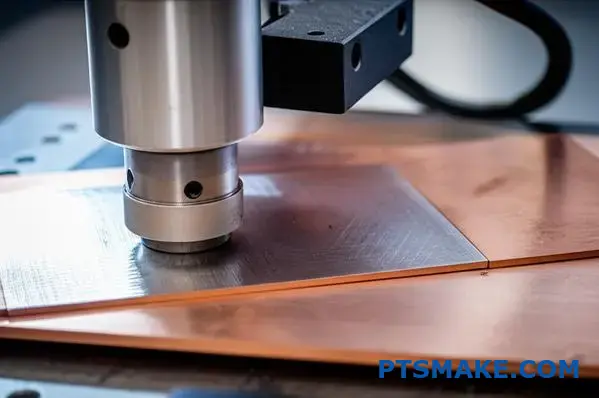

| Giunzione foglio/foglio | Imballaggio, solare | Alluminio, rame |

La comprensione di queste categorie è fondamentale. Aiuta a scegliere il processo giusto per il vostro progetto.

Superare le sfide specifiche dell'applicazione

Ogni categoria di saldatura metallica a ultrasuoni presenta ostacoli unici. Il successo dipende dalla comprensione di queste complessità. Non si tratta solo di applicare pressione e vibrazioni. Richiede una profonda conoscenza del processo.

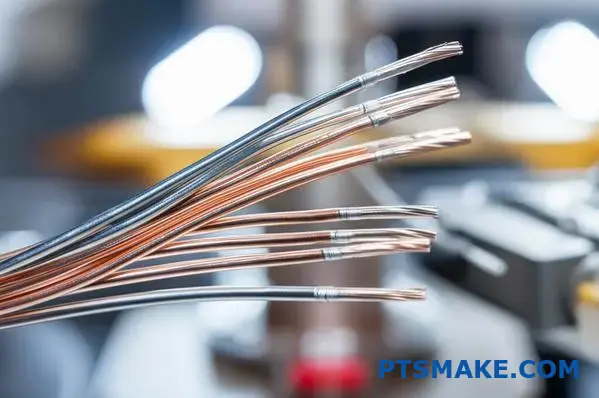

Complessità della giunzione dei fili

La giunzione a filo può sembrare semplice. Ma il controllo della pepita di saldatura è fondamentale. Troppa energia può danneggiare i fili sottili. Troppa energia può danneggiare i fili sottili, mentre poca energia può causare un collegamento debole e inaffidabile. Anche la combinazione di materiali gioca un ruolo importante.

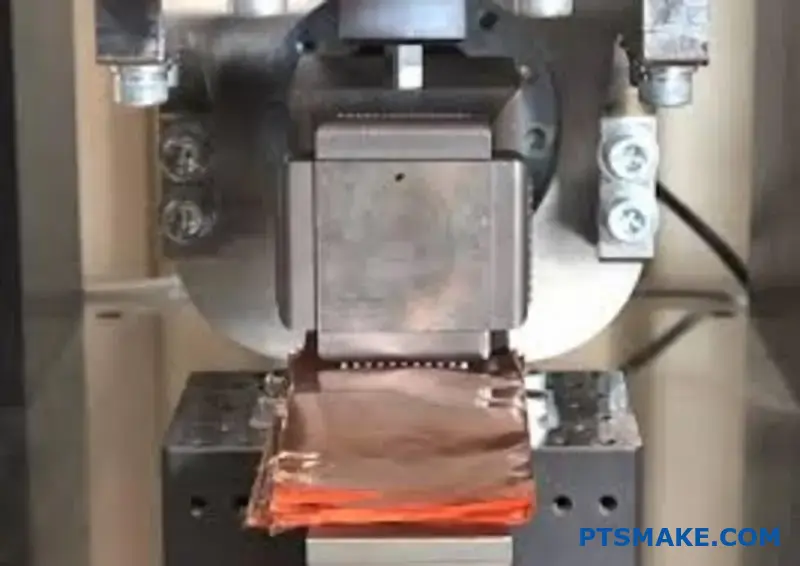

Saldatura della linguetta e della lamina della batteria

La produzione di batterie è un settore importante per questa tecnologia. La saldatura di sottili lamine alle linguette richiede un'estrema precisione. Qualsiasi danno può compromettere le prestazioni e la sicurezza della batteria. La sfida principale consiste nel mantenere costante la qualità della saldatura. Questo deve avvenire su migliaia di pezzi. Questo processo è molto sensibile alla contaminazione superficiale.

La vibrazione ad alta frequenza induce un processo chiamato ammorbidimento acustico2. Questo rende il metallo più malleabile per un momento. In questo modo si ottiene un legame allo stato solido senza fusione.

Panoramica delle sfide

| Applicazione | Sfida chiave | Perché è difficile |

|---|---|---|

| Giunzione dei fili | Controllo delle pepite di saldatura | Bilanciare la resistenza del giunto e l'integrità del filo. |

| Sigillatura del tubo | Ottenere una tenuta ermetica | Garantire l'assenza di perdite nei sistemi critici come l'HVAC. |

| Saldatura della batteria | Prevenzione dei danni alla lamina | I materiali sottili si strappano o si surriscaldano facilmente. |

| Giunzione delle lastre | Mantenimento della planarità | Le superfici grandi e sottili possono deformarsi sotto pressione. |

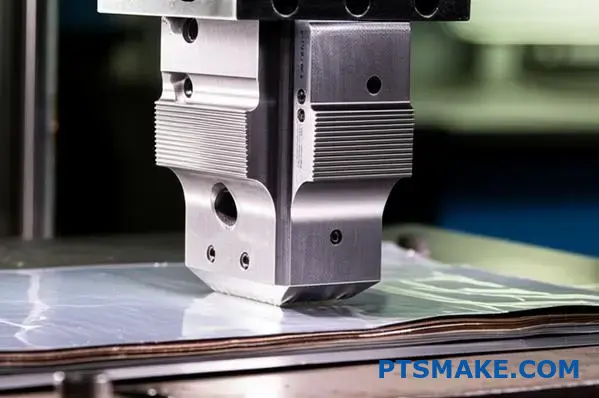

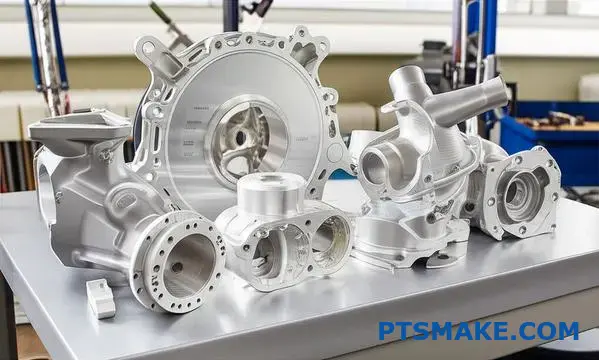

Nei progetti passati di PTSMAKE, abbiamo lavorato componenti per le attrezzature di saldatura. Siamo consapevoli di quanto sia fondamentale la produzione di precisione per supportare efficacemente questi metodi di giunzione avanzati.

Le applicazioni di saldatura metallica a ultrasuoni sono altamente specializzate. Dalla giunzione dei fili alla saldatura delle linguette delle batterie, ognuna di esse presenta sfide diverse. Il successo dipende dalla comprensione di queste sfumature e dall'applicazione di un controllo preciso del processo per ottenere giunti affidabili e di alta qualità per ogni caso d'uso specifico.

Come influiscono le combinazioni di materiali (ad esempio, Cu-Al) sulla saldatura?

La saldatura di materiali dissimili come il rame e l'alluminio presenta sfide uniche. Il problema principale risiede nelle loro proprietà fisiche molto diverse.

Quando si cerca di unirli, non si fondono semplicemente. Reagiscono chimicamente all'interfaccia di saldatura.

Il problema di mescolare i metalli

Questa reazione crea strati fragili che possono causare il cedimento della saldatura sotto sforzo. Questi strati sono duri ma mancano di tenacità. Sono l'anello debole della catena.

Analizziamo le loro principali differenze.

| Proprietà | Rame (Cu) | Alluminio (Al) |

|---|---|---|

| Punto di fusione | ~1083°C | ~660°C |

| Conduttività termica | Alto | Molto alto |

| Struttura cristallina | FCC | FCC |

Queste proprietà contrastanti rendono il controllo del processo di saldatura assolutamente critico per la buona riuscita del giunto.

Controllo della formazione intermetallica fragile

Quando il rame e l'alluminio vengono riscaldati e mescolati, si formano diversi composti intermetallici3. Questi composti, come l'Al₂Cu e l'Al₄Cu₉, sono notoriamente fragili e inclini alla rottura.

Lo spessore di questo strato intermetallico è il nemico. Uno strato più spesso si traduce in un giunto più debole. L'obiettivo principale è sempre quello di mantenere questo strato il più sottile possibile, idealmente solo pochi micrometri.

Messa a punto dei parametri di saldatura

Come possiamo ottenere questo risultato? La risposta è un controllo preciso dei parametri di saldatura. L'apporto di calore è il fattore più critico. Meno calore significa meno tempo di reazione e uno strato fragile più sottile.

È qui che eccellono i processi avanzati come la saldatura metallica a ultrasuoni. Creano un legame allo stato solido con un calore minimo, aggirando molti problemi della saldatura per fusione.

Noi di PTSMAKE regoliamo diversi parametri per ogni singola applicazione.

| Parametro | Regolazione | Impatto sulla saldatura Cu-Al |

|---|---|---|

| Ingresso di calore | Ridurre al minimo | Riduce lo spessore dello strato intermetallico |

| Velocità di saldatura | Aumento | Limita il tempo di crescita intermetallica |

| Pressione | Ottimizzare | Assicura un buon contatto atomico |

In base alla nostra esperienza di progetto, il bilanciamento di queste variabili è fondamentale. Non si tratta di una sola impostazione, ma della sinergia tra di esse. È così che garantiamo un legame forte, duraturo e affidabile per i componenti critici dei nostri clienti.

La saldatura di metalli dissimili come il Cu-Al è difficile a causa della fragilità delle intermetalliche. La soluzione è il controllo preciso dei parametri, in particolare la riduzione al minimo del calore. Questa gestione attenta limita la crescita di questi strati deboli, garantendo la formazione di un giunto forte e affidabile.

Quali sono le modalità di guasto più comuni nelle saldature a ultrasuoni?

Riconoscere i difetti di saldatura è il primo passo verso il controllo del processo. Ogni difetto è un indizio, che punta direttamente a un problema specifico nell'impianto. Si tratta di diagnosticare i sintomi per trovare la cura.

In questo modo si evitano costosi scarti e ritardi di produzione. Esploriamo le modalità di guasto più comuni che si possono incontrare.

Sottosaldatura

Il risultato è un legame debole che si rompe facilmente. Le parti possono sembrare unite, ma mancano di integrità strutturale. È un chiaro segno di energia insufficiente che raggiunge l'interfaccia di saldatura.

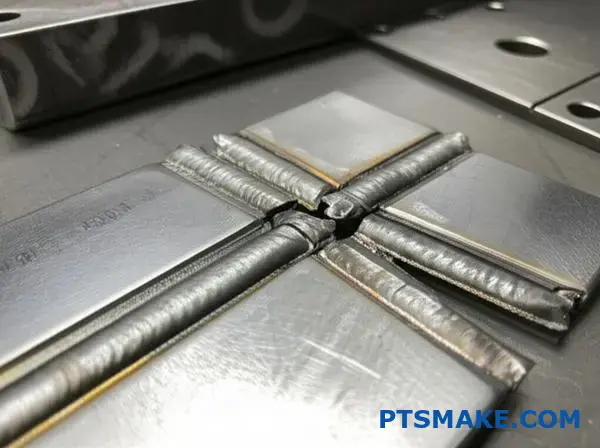

Sovrasaldatura

In questo caso, viene applicata un'energia eccessiva. Ciò può provocare crepe, degrado del materiale o flash (espulsione). Ciò compromette gravemente la resistenza e l'aspetto dell'assemblaggio finale.

Adesione del materiale

Quando il materiale si scioglie e aderisce al corno, è un problema grave. Questo difetto danneggia la superficie del componente e può bloccare la produzione per la pulizia degli utensili.

È essenziale capire quali sono le cause di questi difetti. Secondo la mia esperienza, la maggior parte dei problemi è riconducibile a una manciata di parametri chiave del processo. Collegando la modalità di guasto a un parametro, è possibile apportare modifiche mirate. Questo approccio sistematico è molto più efficace delle congetture casuali.

Il processo si basa sul controllo Attrito interfacciale4 per generare calore. Quando i parametri non sono corretti, l'attrito è troppo basso o troppo alto, con conseguenti difetti prevedibili. Le sfide della saldatura metallica a ultrasuoni spesso derivano dal raggiungimento di questo equilibrio.

Diagnosi della causa principale

Noi di PTSMAKE aiutiamo spesso i clienti a risolvere i problemi dei loro processi di saldatura. Un metodo diagnostico logico è sempre la strada migliore da seguire. Di seguito è riportata una tabella che collega i difetti più comuni alle loro probabili cause.

| Difetto di saldatura | Problema di un potenziale parametro | Correzione comune |

|---|---|---|

| Sottosaldatura | Bassa ampiezza, breve tempo di saldatura, bassa pressione | Aumentare gradualmente i parametri di ingresso dell'energia. |

| Eccessiva saldatura/crepe | Alta ampiezza, lungo tempo di saldatura, alta pressione | Ridurre sistematicamente l'input energetico. |

| Adesione del materiale | Calore eccessivo, scarsa finitura dell'utensile, materiale sbagliato | Ridurre ampiezza/tempo, controllare le condizioni della tromba. |

| Peel incoerente | Fluttuazione dei parametri, scarso adattamento dei pezzi | Calibrare la saldatrice, migliorare le attrezzature dei pezzi. |

Questa tabella serve come solido punto di partenza per la risoluzione dei problemi. Regolare sempre un parametro alla volta per isolare la variabile che causa il problema.

Riconoscere questi difetti è fondamentale. Il collegamento con parametri di processo quali pressione, tempo e ampiezza consente una risoluzione precisa dei problemi. In questo modo si ottengono saldature costanti e di alta qualità, risparmiando tempo prezioso ed evitando sprechi di materiale nella linea di produzione.

In che modo la pulizia dei pezzi influisce sul processo di saldatura?

I contaminanti superficiali sono un ostacolo significativo per ottenere una saldatura forte. Sostanze come oli, ossidi e composti di trafilatura formano una barriera sul metallo.

Questa barriera impedisce il contatto diretto metallo-metallo necessario per un legame solido. Il risultato è spesso un giunto di saldatura inconsistente e strutturalmente debole.

Contaminanti comuni e loro effetti

| Contaminante | Impatto primario |

|---|---|

| Oli e grassi | Crea porosità, indebolisce l'articolazione |

| Ossidi (ruggine) | Intrappolati come inclusioni, causano fragilità |

| Composti da disegno | Agisce come una barriera fisica, impedendo la fusione |

Pertanto, una corretta pulizia è una fase critica e non negoziabile del flusso di lavoro di saldatura.

Come i contaminanti disturbano la saldatura

I contaminanti interferiscono attivamente con il processo di saldatura. Introducono elementi indesiderati e impediscono la formazione di un vero legame metallurgico.

Il problema degli oli e dei grassi

Quando si riscaldano durante la saldatura, gli oli e i grassi vaporizzano. Questo processo rilascia gas che possono rimanere intrappolati nel bagno di saldatura fuso. Ciò crea piccole bolle, note come porosità, che rendono la saldatura finale debole e inaffidabile.

Il problema degli ossidi

Gli ossidi, come la ruggine, hanno in genere un punto di fusione molto più alto del metallo di base. Non si sciolgono correttamente durante la saldatura. Al contrario, rimangono intrappolati come inclusioni solide all'interno della saldatura, riducendo la resistenza e la duttilità del giunto.

L'effetto barriera

In definitiva, tutti i contaminanti formano uno sporco strato interfacciale5 sulla superficie del materiale. Questa barriera separa fisicamente le parti metalliche. Alcuni processi, come la saldatura metallica a ultrasuoni, dipendono da superfici assolutamente immacolate per creare un legame. Questo strato contaminato assorbe l'energia, interrompe il flusso di calore e impedisce che si verifichi una fusione corretta.

| Tipo di contaminante | Meccanismo di interruzione | Conseguenza |

|---|---|---|

| Biologico (olio) | Vaporizzazione e formazione di gas | Porosità, infragilimento da idrogeno |

| Inorganico (ossido) | Alto punto di fusione | Inclusioni, duttilità ridotta |

| Lavorazione (composto) | Barriera fisica | Mancanza di fusione, scarso legame |

Nei progetti passati di PTSMAKE, abbiamo individuato nella pulizia inadeguata la causa diretta dei guasti dei componenti. È una fase fondamentale per qualsiasi processo di produzione affidabile.

Contaminanti come oli e ossidi creano una barriera che impedisce il corretto legame tra metallo e metallo. Questo porta a saldature deboli con difetti come porosità e inclusioni. Una corretta preparazione della superficie è indispensabile per ottenere una qualità e una resistenza affidabili delle saldature.

Quali tipi di controlli di retroazione esistono nelle saldatrici moderne?

Le moderne saldatrici offrono un controllo preciso del processo di giunzione. La selezione della giusta modalità di controllo è fondamentale per ottenere risultati uniformi. Non si tratta di una situazione univoca.

Ogni modalità offre un modo diverso di gestire il ciclo di saldatura. La scelta dipende dai materiali, dalla geometria del pezzo e dai requisiti di qualità.

Confronto tra le modalità di controllo dei tasti

La comprensione del caso d'uso migliore per ciascuna modalità previene i più comuni difetti di saldatura. Assicura la stabilità della linea di produzione.

| Modalità di controllo | Funzione primaria |

|---|---|

| Tempo | Salda per una durata fissa. |

| Energia | Fornisce una quantità di energia predefinita. |

| Potenza di picco | Arresta la saldatura al livello di potenza desiderato. |

| Distanza | Salda fino al raggiungimento di un collasso specifico. |

Questa scelta ha un impatto diretto sulla qualità del prodotto finale.

Guida pratica alle modalità di controllo

La scelta del controllo giusto è un passo fondamentale. Garantisce che ogni saldatura soddisfi le specifiche più severe. Ciò è particolarmente vero per le applicazioni di alta precisione. Nei progetti passati dell'PTSMAKE, abbiamo visto come un cambio di modalità possa risolvere problemi di qualità persistenti.

Modalità tempo

È il controllo più elementare. La saldatrice funziona per un tempo prestabilito. È semplice e ripetibile per le applicazioni in cui la coerenza dei pezzi e dei materiali è molto elevata. Tuttavia, non può compensare le variazioni.

Modalità Energia

La modalità Energia eroga una quantità specifica di energia elettrica alla saldatura. Questa modalità è eccellente per compensare piccole variazioni della superficie o del materiale del pezzo. Viene spesso utilizzata nella saldatura a ultrasuoni dei metalli per garantire la formazione di un solido legame molecolare.

Modalità potenza di picco

In questo caso, il ciclo di saldatura si interrompe una volta raggiunto un livello di potenza prestabilito. Ciò è utile per proteggere i componenti delicati dalla sovralimentazione. Impedisce il surriscaldamento o il danneggiamento.

Distanza / Modalità di collasso

Questa modalità offre il feedback fisico più diretto. Il processo si arresta quando il valore specificato collasso della saldatura6 viene misurato. In questo modo si garantisce una resistenza costante dei giunti e delle dimensioni finali dell'assemblaggio. È ideale per le applicazioni critiche.

| Modalità di controllo | Il miglior caso d'uso | Vantaggi principali |

|---|---|---|

| Tempo | Pezzi altamente coerenti, giunzioni semplici. | Semplicità e velocità. |

| Energia | Parti con lievi variazioni superficiali. | Compensa le incongruenze. |

| Potenza di picco | Elettronica delicata o sensibile al calore. | Previene i danni ai componenti. |

| Distanza | Assemblaggi critici che richiedono precisione dimensionale. | Garantisce l'integrità meccanica. |

La scelta della modalità di controllo corretta (tempo, energia, potenza o distanza) è fondamentale per la stabilità del processo. La scelta migliore è sempre legata all'applicazione specifica, ai materiali e ai requisiti di qualità, per garantire sempre saldature coerenti e affidabili.

In che modo lo spessore del pezzo influisce sulla selezione dei parametri?

Lo spessore totale della pila di saldatura è un fattore importante. I materiali più spessi rappresentano un ostacolo significativo per il successo delle saldature. Richiedono molta più energia per creare un legame solido.

Non si tratta solo di aumentare la potenza. La selezione dei parametri diventa un equilibrio delicato. Dobbiamo considerare la potenza, la frequenza e persino la progettazione degli utensili per ottenere il giusto risultato.

Variazioni dei parametri chiave

Un maggiore spessore richiede un cambiamento fondamentale nell'approccio.

| Fattore | Pezzo sottile | Pezzo spesso |

|---|---|---|

| Potenza | Più basso | Più alto |

| Utensili | Standard | Più robusto |

Superare la dissipazione di energia

Quando si saldano materiali più spessi, si perde più energia vibrazionale. Essa si disperde sotto forma di calore in tutto il pezzo invece di concentrarsi nell'interfaccia di saldatura. Questo effetto è una forma di smorzamento del materiale7. Per creare un legame forte, è necessario superare questa perdita di energia.

Regolazione della potenza e della frequenza

Per compensare, il sistema deve erogare più potenza. Questo crea un'ampiezza di vibrazione maggiore. Spesso ci accorgiamo che le frequenze più basse, come 20 kHz, funzionano meglio di 40 kHz su pile più spesse. Il movimento più ampio aiuta a trasmettere l'energia attraverso il materiale in modo più efficace.

Regolazioni tipiche dei parametri

La nostra esperienza nei progetti passati mostra una chiara tendenza.

| Parametro | Pila sottile (<1 mm) | Pila spessa (>3 mm) |

|---|---|---|

| Potenza | Da basso a medio | Alto |

| Frequenza | 40 kHz o 30 kHz | 20 kHz o 15 kHz |

| Ampiezza | Più basso | Più alto |

| Utensili | Design standard | Rinforzato/Robusto |

La necessità di utensili robusti

La forza e l'ampiezza maggiori sottopongono l'utensile a sollecitazioni enormi. I corni e le incudini standard possono rompersi o cedere in queste condizioni. Noi di PTSMAKE progettiamo utensili più robusti per queste applicazioni. Questo è fondamentale per ottenere prestazioni costanti in saldatura metallica a ultrasuoni e previene costosi guasti alle apparecchiature.

La saldatura di materiali più spessi richiede un'attenta calibrazione del sistema. Le regolazioni chiave includono una maggiore potenza, una frequenza più bassa e utensili più resistenti. Questo approccio gestisce efficacemente la maggiore richiesta di energia e garantisce un legame forte e affidabile con il pezzo da saldare.

Qual è la struttura di un sistema completo di monitoraggio della qualità della saldatura?

Un sistema veramente completo va oltre i semplici controlli visivi. Si basa su dati in tempo reale per creare una firma digitale per ogni singola saldatura. Questo è il cuore del moderno controllo qualità.

Il monitoraggio dei punti di dati chiave ci offre un controllo immediato dello stato di salute. Ci permette di vedere all'interno del processo mentre si svolge.

Punti chiave dei dati in tempo reale

Ecco le metriche critiche che monitoriamo:

| Punto dati | Cosa misura |

|---|---|

| Curva di potenza | L'energia consumata durante il ciclo di saldatura. |

| Crollo finale | Lo spessore finale dei materiali saldati. |

| Spostamento di frequenza | Variazione della frequenza di risonanza del sistema. |

Questi dati forniscono un quadro completo dell'integrità della saldatura.

Per garantire la qualità, non ci limitiamo a raccogliere dati, ma li utilizziamo per prendere decisioni automatiche. Ogni saldatura genera una firma unica basata su potenza, collasso e frequenza.

Nel nostro lavoro all'PTSMAKE, abbiamo stabilito una firma di saldatura "aurea". Questa si basa su test e analisi approfondite di pezzi perfetti. Questa firma diventa il nostro punto di riferimento per la qualità.

Dai dati al rifiuto automatico

Quindi applichiamo limiti di controllo intorno a questo benchmark. Questo processo è spesso chiamato Finestra dei parametri8. Qualsiasi saldatura che produce una firma al di fuori di questi limiti definiti viene automaticamente segnalata.

Questo sistema non tira a indovinare. Se i dati di un pezzo si discostano, viene immediatamente scartato o smistato per la revisione. Questo è fondamentale per la produzione di grandi volumi. Assicura che nessun pezzo sospetto possa sfuggire.

Per processi come la saldatura metallica a ultrasuoni, questa precisione non è negoziabile.

Rilevamento dei difetti più comuni

Ecco come le deviazioni dei dati possono indicare problemi specifici:

| Deviazione dei dati | Potenziale difetto |

|---|---|

| Bassa potenza | Energia insufficiente, legame debole |

| Alto Collasso | Eccessiva saldatura, danni al materiale |

| Frequenza atipica | Contaminazione, scarsa adattabilità dei pezzi |

Questo approccio automatizzato elimina l'errore umano. Inoltre, fornisce un record digitale completo per la tracciabilità, che è fondamentale per i nostri clienti nei settori medico e automobilistico.

I dati in tempo reale trasformano il monitoraggio delle saldature da un processo reattivo a uno proattivo. Tracciando le metriche chiave, possiamo individuare e scartare automaticamente i pezzi sospetti, garantendo una qualità costante e una tracciabilità completa per ogni componente prodotto.

Analizzare una saldatura fallita della linguetta della batteria: qual è il vostro processo?

Quando la saldatura della linguetta della batteria si guasta, la prima domanda è sempre "perché?". Una lettura ad alta resistenza è un chiaro sintomo, ma non la causa.

Il mio processo evita le congetture. Si tratta di un'indagine sistematica costruita su quattro pilastri. Questa struttura ci aiuta a passare dal sintomo alla soluzione in modo efficiente.

I quattro pilastri dell'analisi

Iniziamo prima con le cose semplici. Poi passiamo alle analisi più complesse. In questo modo risparmiamo tempo e risorse.

Ecco una rapida panoramica del mio approccio iniziale.

| Pilastro di analisi | Obiettivo primario |

|---|---|

| Ispezione visiva | Difetti a livello superficiale, scolorimento, allineamento |

| Revisione dei dati di saldatura | Parametri registrati durante il ciclo di saldatura |

| Test distruttivi | Struttura interna e forza di legame |

| Revisione del materiale | Contaminazione, spessore e composizione |

Questo piano metodico ci assicura di non perdere prove cruciali.

Formulazione di un piano per le cause principali

È essenziale un piano completo. Iniziamo analizzando i dati di saldatura della macchina. La potenza, il tempo o la distanza di collasso si sono discostati dai parametri impostati? Questi dati spesso forniscono il primo indizio.

Poi si passa ai test distruttivi. Si tratta di un passaggio imprescindibile per individuare la vera causa. Un semplice peel test può quantificare la resistenza della saldatura. Ma per vedere all'interno, abbiamo bisogno di metodi più avanzati.

Approfondimento con analisi distruttiva e dei materiali

È qui che il mio team di PTSMAKE eccelle. Eseguiamo una sezione trasversale della pepita di saldatura. Questo permette di analisi metallografica9, rivelando la struttura interna al microscopio. Cerchiamo vuoti, crepe o un legame insufficiente all'interfaccia della saldatura.

Questa fase è fondamentale in processi come saldatura metallica a ultrasuoni. Conferma la formazione di un vero legame metallurgico. Infine, esaminiamo le materie prime. Le linguette di nichel o le lamine di rame erano contaminate da oli o ossidi?

Questo approccio globale è illustrato nella tabella seguente.

| Metodo di prova | Obiettivo chiave | Potenziale scoperta |

|---|---|---|

| Test della buccia | Quantificare la resistenza della saldatura | Una bassa forza N indica un legame debole |

| Sezione trasversale | Visualizza la struttura interna | Vuoti, scarso flusso di materiale, microfessure |

| Analisi SEM/EDX | Controllare la purezza del materiale | Contaminazione superficiale, lega non corretta |

La combinazione di questi metodi ci fornisce un quadro completo del guasto.

La chiave è un'analisi strutturata delle cause profonde. Combinando controlli visivi, dati sulle saldature, test distruttivi e revisione dei materiali, possiamo andare oltre i sintomi per identificare il vero meccanismo di guasto. In questo modo si garantisce che le azioni correttive siano efficaci e durature.

Criticare il progetto di un sonotrodo per una complessa saldatura di lamine multistrato.

Valutiamo un ipotetico progetto di sonotrodo. Questo è fondamentale per la saldatura di lamine multistrato complesse.

Il design mira a ottenere un legame forte e costante. Il successo dipende interamente dalla geometria dell'utensile.

Elementi chiave del design

Una superficie sagomata assicura un contatto uniforme. I direttori di energia sono inclusi per focalizzare con precisione le vibrazioni ultrasoniche. Questa combinazione è comune.

Ma è ottimale per le lamine delicate e stratificate? Dobbiamo guardare più in profondità.

| Caratteristica | Scopo previsto |

|---|---|

| Superficie sagomata | Distribuire uniformemente la pressione di serraggio |

| Direttori dell'energia | Concentrare l'energia all'interfaccia di saldatura |

| Acciaio temprato | Garantiscono durata e resistenza all'usura |

Analisi dei potenziali punti di guasto

Un occhio critico rivela i potenziali problemi. Anche un progetto ben intenzionato può fallire sotto pressione, soprattutto nella saldatura a ultrasuoni dei metalli. L'interazione tra sonotrodo, lamine e incudine è complessa.

La superficie sagomata potrebbe non combaciare perfettamente con la sovrapposizione dei fogli. Ciò può causare una distribuzione non uniforme della pressione, con conseguenti punti deboli o sovrasaldature in alcune aree. È un problema comune che abbiamo affrontato nei progetti passati di PTSMAKE.

I registi di energia, se troppo affilati, possono facilmente strappare lo strato superiore della lamina prima ancora che si formi una saldatura adeguata. Il materiale impedenza acustica10 anche in questo caso gioca un ruolo importante. Un disallineamento tra il sonotrodo e il pezzo può riflettere l'energia invece di trasmetterla.

Percorso verso un design migliorato

Invece di registi affilati, potremmo utilizzare una superficie microtesturizzata. In questo modo si ottiene una presa e si concentra l'energia senza danneggiare la lamina.

Sulla base dei risultati dei nostri test, anche l'analisi agli elementi finiti (FEA) è preziosa. Ci aiuta a simulare il calore e la pressione, consentendoci di perfezionare il contorno del sonotrodo in modo digitale prima di tagliare il metallo.

| Potenziale fallimento | Causa probabile | Miglioramenti suggeriti |

|---|---|---|

| Saldatura irregolare | Scarsa distribuzione della pressione | Perfezionamento del contorno mediante simulazione FEA |

| Strappo della pellicola | Direttori energetici aggressivi | Sostituire la superficie con una superficie microtesturizzata |

| Legame debole | Riflessione dell'energia | Abbinare il materiale del sonotrodo alla pila di lamine |

Una critica teorica rivela i difetti critici. Prevedendo guasti come la lacerazione della pellicola e suggerendo miglioramenti basati sui dati, possiamo creare un progetto molto più robusto per un processo affidabile.

Come affrontereste la saldatura di una lega nuova o ‘non saldabile’?

Quando ci si trova di fronte a un materiale inedito, non si può semplicemente tirare a indovinare. È necessario un piano. Un piano di ricerca e sviluppo (R&S) è la nostra tabella di marcia. Trasforma una sfida sconosciuta in una serie di passi gestibili.

Questo approccio strutturato è il modo in cui affrontiamo gli studi di fattibilità all'PTSMAKE. Ci assicura di ottenere dati affidabili. È il primo passo per rendere saldabile il "non saldabile".

Fasi iniziali di R&S

Il nostro piano inizia con la comprensione delle basi. Scomponiamo il problema in fasi chiave.

| Fase | Obiettivo |

|---|---|

| Fase 1 | Caratterizzazione dei materiali |

| Fase 2 | Test dei parametri di base |

| Fase 3 | Sviluppo di nuove tecniche |

Un'immersione più profonda nel disegno sperimentale

Il cuore del nostro piano di ricerca e sviluppo è la progettazione di esperimenti intelligenti. Dobbiamo isolare le variabili per capire cosa funziona davvero. Per ogni nuova lega, iniziamo a stabilire una linea di base. Questo ci dice come si comporta il materiale in condizioni standard.

Poi testiamo metodicamente i limiti. L'obiettivo è trovare una "finestra di saldatura" stabile. Si tratta della combinazione specifica di impostazioni che produce un legame forte e affidabile. L'intero processo si basa sulla creazione di un flusso di calore e di materiale sufficiente attraverso attrito interfacciale11 senza fondere il metallo.

Esplorazione dei parametri di saldatura

Nella nostra ricerca collaborativa con i clienti, abbiamo scoperto che un approccio sistematico è fondamentale. Regoliamo una variabile alla volta per mappare il suo effetto sulla qualità della saldatura. Questo processo basato sui dati è fondamentale per il successo della saldatura metallica a ultrasuoni.

| Variabile | Intervallo del test | Impatto previsto |

|---|---|---|

| Ampiezza | Da basso ad alto | Controlla l'energia vibrazionale e la generazione di calore. |

| Pressione | Da basso ad alto | Assicura un contatto intimo tra le superfici. |

| Tempo di saldatura | Da corto a lungo | Determina la durata dell'applicazione di energia. |

Questi test dettagliati ci aiutano a sviluppare nuove tecniche. Queste possono includere design di corno personalizzati o metodi di preparazione della superficie adattati specificamente alla nuova lega.

Un piano strutturato di R&S è l'unico modo per affrontare le leghe "non saldabili". Fornisce il percorso chiaro e basato sui dati necessario per sviluppare soluzioni di saldatura innovative e trasformare le difficili sfide produttive in risultati di successo per i nostri clienti.

In che modo la temperatura e l'umidità ambientale influiscono sulla stabilità del processo?

I cambiamenti ambientali significativi possono sconvolgere anche i processi più stabili. La temperatura e l'umidità sono variabili silenziose. Possono alterare la fisica stessa del vostro impianto.

Questi fattori influenzano direttamente sia la pila a ultrasuoni che i materiali con cui si lavora.

Impatto sui componenti chiave

Le variazioni di temperatura provocano l'espansione o la contrazione dei materiali. Ciò altera la frequenza di risonanza della pila a ultrasuoni. Anche l'umidità può influire su alcuni materiali.

Un ambiente stabile è fondamentale per ottenere risultati costanti.

| Fattore | Effetto sulla pila a ultrasuoni | Effetto sul pezzo |

|---|---|---|

| Temperatura | Altera la frequenza di risonanza | Modifica le proprietà del materiale |

| Umidità | Può causare la corrosione dei componenti | Colpisce i materiali igroscopici |

La fisica alla base del problema

La pila a ultrasuoni è sintonizzata su una precisa frequenza di risonanza. Quando la temperatura cambia, i componenti si espandono o si contraggono. Questa variazione delle dimensioni fisiche sposta direttamente la frequenza. Una mancata corrispondenza di frequenza riduce l'efficienza e la coerenza della saldatura.

Anche i materiali dei pezzi sono vulnerabili. La temperatura influisce sulla loro plasticità e durezza. L'umidità può introdurre umidità, particolarmente problematica per i polimeri. Questo altera le caratteristiche del materiale impedenza acustica12, che influenzano il trasferimento di energia.

Strategie di mitigazione per i processi sensibili

Nei progetti passati di PTSMAKE, abbiamo scoperto che il controllo proattivo è essenziale. Per applicazioni ad alto rischio come la saldatura a ultrasuoni dei metalli, non si può lasciare l'ambiente al caso. Piccole variazioni possono portare a problemi di qualità significativi.

Abbiamo aiutato i clienti a implementare strategie solide per contrastare questi effetti.

| Strategia | Descrizione | Benefici |

|---|---|---|

| Controllo del clima | Implementare i sistemi HVAC per mantenere stabili i livelli di temperatura e umidità. | Previene le derive di frequenza e le variazioni di materiale. |

| Ricalibrazione regolare | Controllare e regolare periodicamente la frequenza di risonanza del sistema. | Assicura un'erogazione ottimale di energia. |

| Precondizionamento del materiale | Conservare i materiali dei pezzi in un ambiente controllato prima della lavorazione. | Stabilizza le proprietà del materiale. |

| Monitoraggio in tempo reale | Utilizzare i sensori per monitorare le condizioni ambientali e le prestazioni del sistema. | Consente di effettuare regolazioni immediate. |

Adottando queste misure, è possibile isolare il processo dalle variabili ambientali. Ciò garantisce risultati prevedibili e ripetibili.

I cambiamenti ambientali significativi hanno un impatto diretto sulla frequenza di risonanza e sulle proprietà dei materiali. Il controllo della temperatura e dell'umidità è fondamentale per mantenere la stabilità del processo e garantire la qualità del prodotto finale.

Sbloccate il vostro successo nella saldatura a ultrasuoni dei metalli con PTSMAKE

Siete pronti a risolvere le sfide più difficili della saldatura a ultrasuoni dei metalli? Contattate PTSMAKE oggi stesso per un preventivo rapido: i nostri esperti vi aiutano a superare i problemi di saldabilità, a ottimizzare i parametri di applicazione e a ottenere risultati ripetibili e di precisione. Costruiamo insieme soluzioni di qualità: inviate subito la vostra richiesta!

Per saperne di più sui micro-meccanismi che consentono di creare legami di saldatura allo stato solido. ↩

Scoprite come questo fenomeno permette di ottenere saldature forti senza fondere il metallo. ↩

Scoprite la scienza alla base di questi composti e perché hanno un impatto sulla resistenza dei giunti nella saldatura di materiali dissimili. ↩

Scoprite come questo principio fondamentale determina la generazione di calore e la qualità della saldatura nelle applicazioni a ultrasuoni. ↩

Scoprite come questo strato limite microscopico sia fondamentale per l'adesione del materiale e l'integrità complessiva della saldatura. ↩

Scoprite come questa misura assicura una resistenza costante dei giunti e le dimensioni finali dei pezzi. ↩

Scoprite come le proprietà del materiale influenzano l'assorbimento e la dissipazione dell'energia vibrazionale durante la saldatura. ↩

Scoprite come l'impostazione di limiti digitali precisi garantisca il controllo di qualità in-process 100%. ↩

Scoprite come l'esame al microscopio rivela i difetti nascosti e conferma l'integrità della saldatura. ↩

Scoprite come questa proprietà influisce sul trasferimento di energia e sull'integrità della saldatura. ↩

Per saperne di più su come l'attrito sia fondamentale per la formazione di legami allo stato solido nella saldatura a ultrasuoni. ↩

Per saperne di più su come questa proprietà influisce sull'efficienza del trasferimento di energia a ultrasuoni. ↩