Fertigungsingenieure stehen vor einer großen Herausforderung: Sie müssen konsistente, hochfeste Metallverbindungen ohne Hitzeschäden oder Materialverzug herstellen. Herkömmliche Schweißverfahren führen oft zu thermischen Spannungen, Oxidation und Verzug, die Präzisionskomponenten beeinträchtigen können.

Das Ultraschallschweißen von Metallen ist ein Festkörperverbindungsverfahren, bei dem durch Hochfrequenzschwingungen und Druck molekulare Verbindungen hergestellt werden, die Wärmeeinflusszonen eliminieren und gleichzeitig die Materialeigenschaften und die Maßgenauigkeit erhalten.

Nachdem ich bei PTSMAKE mit verschiedenen Herausforderungen beim Fügen von Metallen gearbeitet habe, habe ich gesehen, wie der richtige Ansatz beim Ultraschallschweißen komplexe Montageprobleme lösen kann. Dieser Leitfaden behandelt 12 wesentliche Aspekte, die den Erfolg des Schweißens bestimmen, von der Materialkompatibilität bis hin zu Prozessoptimierungsstrategien, die zuverlässige Produktionsergebnisse gewährleisten.

Welche physikalischen Grenzen definieren die ‘Schweißbarkeit’ eines Materials?

Nicht alle Metalle sind leicht zu schweißen. Die "Schweißbarkeit" eines Werkstoffs lässt sich nicht einfach mit Ja oder Nein beantworten. Sie hängt von seinen grundlegenden physikalischen Eigenschaften ab.

Diese Eigenschaften bestimmen, wie ein Werkstoff auf den Schweißprozess reagiert. Für Verfahren wie das Ultraschallschweißen von Metallen ist dies von entscheidender Bedeutung. Sie zu verstehen, ist der Schlüssel zum Erfolg.

Schlüsselfaktoren für die Schweißbarkeit

Bestimmte Eigenschaften sind wichtiger als andere. Härte, Duktilität und Leitfähigkeit spielen eine große Rolle. Auch die Materialstärke setzt klare Grenzen.

| Eigentum | Auswirkungen auf das Ultraschallschweißen |

|---|---|

| Härte | Zu hart verhindert plastische Verformung |

| Duktilität | Ermöglicht das Fließen und Verbinden von Material |

| Leitfähigkeit | Hohe Leitfähigkeit leitet die Energie ab |

| Dicke | Begrenzt die Übertragung von Vibrationsenergie |

Diese Faktoren zusammen bestimmen, ob eine starke, zuverlässige Schweißnaht überhaupt möglich ist.

Die Physik hinter den Beschränkungen

Der Erfolg des Ultraschallschweißens hängt von der Physik ab. Bei diesem Verfahren werden Hochfrequenzschwingungen eingesetzt, um eine feste Verbindung herzustellen. Dabei wird das Metall nicht geschmolzen. Stattdessen werden Reibung und Druck genutzt.

Härte und Duktilität

Die Härte ist entscheidend. Wenn ein Metall zu hart ist, können die Vibrationen nicht genügend Reibung oder plastische Verformung an der Verbindung erzeugen. Die Oberflächen verbinden sich dann nicht. Umgekehrt ermöglicht eine gute Duktilität, dass die Materialien unter Druck fließen und sich vermischen können, wodurch eine starke Schweißnaht entsteht. Weichere, duktile Metalle sind im Allgemeinen besser geeignet.

Die doppelte Rolle der Leitfähigkeit

Auch die thermische und elektrische Leitfähigkeit spielt eine Rolle. Gut leitende Materialien wie Kupfer können heikel sein. Sie geben die Schwingungsenergie zu schnell als Wärme ab. Dadurch wird verhindert, dass die Temperaturen an der Schweißnaht ausreichend ansteigen, um das Material zu erweichen.

Beschränkungen der Dicke

Die Materialstärke ist ein großes physikalisches Hindernis. Die Ultraschallschwingungen müssen durch das Oberteil hindurch, um die Verbindung zu erreichen. Dickere Materialien dämpfen diese Energie. Dadurch wird die Wirksamkeit der Schweißnaht verringert und eine feste Verbindung erschwert. Der gesamte Prozess hängt von der Erzeugung einer ausreichenden Grenzflächenschlupf1 zwischen den Oberflächen.

Die Eignung eines Werkstoffs für das Ultraschallschweißen wird durch seine physikalische Beschaffenheit bestimmt. Härte, Duktilität, Leitfähigkeit und Dicke sind nicht nur abstrakte Eigenschaften. Sie haben direkten Einfluss darauf, ob eine starke, feste Verbindung entstehen kann, indem sie die Energieübertragung und die Materialverformung an der Schweißnaht begrenzen.

Welches sind die Hauptkategorien von Ultraschallanwendungen beim Metallschweißen?

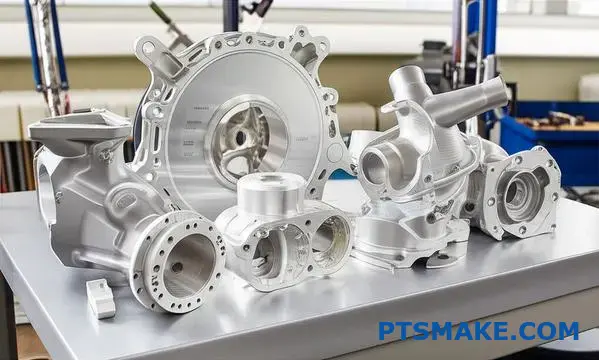

Das Ultraschallschweißen von Metallen ist eine vielseitige Technologie. Die Anwendungen sind sehr unterschiedlich. Jede Art erfordert einen spezifischen Ansatz und Fachwissen.

Schauen wir uns die wichtigsten Kategorien an. Wir sehen, dass sie in vielen Branchen eingesetzt wird. Das reicht von der Automobilindustrie bis zu medizinischen Geräten. Das Verfahren wird für verschiedene Materialien und Formen angepasst.

Hier finden Sie einen kurzen Überblick über gängige Anwendungen:

| Kategorie der Anwendung | Grundstoffindustrie | Allgemeine Materialien |

|---|---|---|

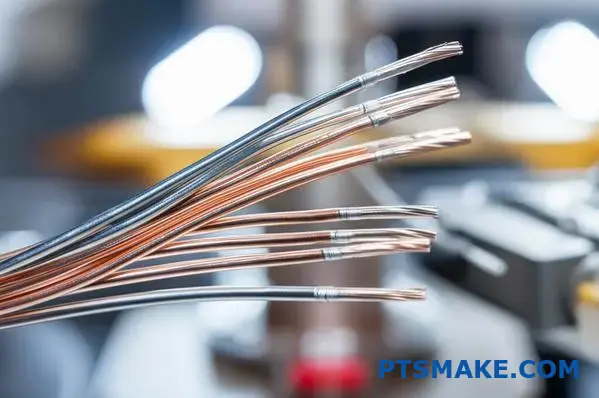

| Drahtspleißen | Automobilindustrie, Elektronik | Kupfer, Aluminium |

| Rohrversiegelung | Medizinisch, HVAC | Kupfer, Aluminium |

| Batterie-Schweißen | EV, Unterhaltungselektronik | Kupfer, Nickel, Aluminium |

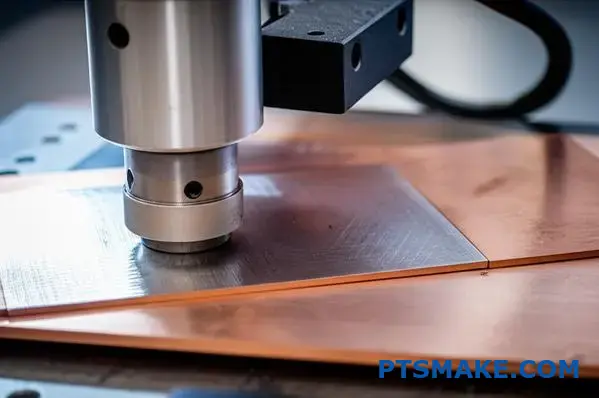

| Verbinden von Folie/Blech | Verpackung, Solar | Aluminium, Kupfer |

Es ist wichtig, diese Kategorien zu verstehen. Es hilft bei der Auswahl des richtigen Verfahrens für Ihr Projekt.

Navigieren durch anwendungsspezifische Herausforderungen

Jede Kategorie des Ultraschallschweißens von Metallen birgt einzigartige Hürden. Der Erfolg hängt vom Verständnis dieser Komplexität ab. Es geht nicht nur um die Anwendung von Druck und Vibration. Es erfordert tiefes Prozesswissen.

Komplexität beim Spleißen von Drähten

Das Spleißen von Draht mag einfach erscheinen. Aber die Kontrolle des Schweißnuggets ist entscheidend. Zu viel Energie kann dünne Drähte beschädigen. Zu wenig führt zu einer schwachen, unzuverlässigen Verbindung. Auch die Kombination der Materialien spielt hier eine große Rolle.

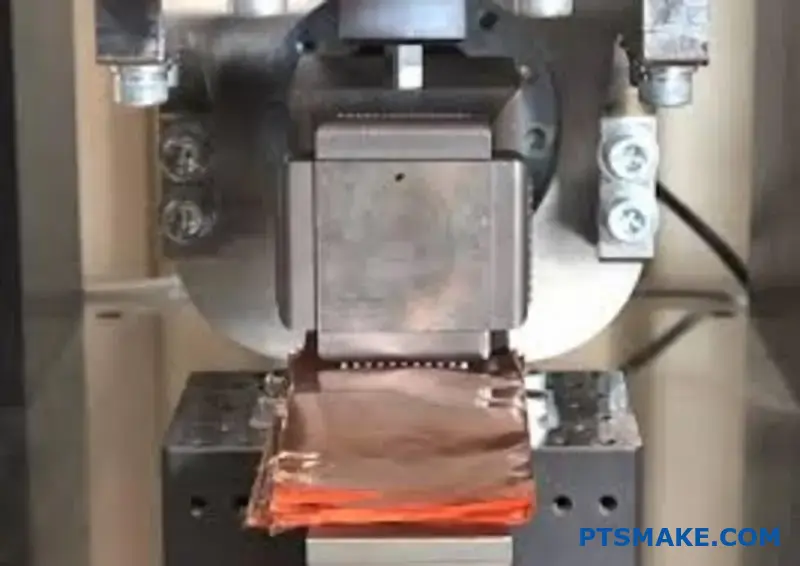

Schweißen von Batterielaschen und -folien

Die Batterieherstellung ist ein wichtiger Bereich für diese Technologie. Das Schweißen von dünnen Folien auf Laschen erfordert äußerste Präzision. Jede Beschädigung kann die Leistung und Sicherheit der Batterie beeinträchtigen. Die größte Herausforderung besteht darin, eine gleichbleibende Schweißqualität zu gewährleisten. Dies muss über Tausende von Teilen hinweg geschehen. Dieses Verfahren ist sehr empfindlich gegenüber Oberflächenverunreinigungen.

Die hochfrequente Vibration löst einen Prozess aus, der akustische Enthärtung2. Dadurch wird das Metall für einen Moment geschmeidiger. Es ermöglicht eine feste Verbindung ohne Schmelzen.

Herausforderungen im Überblick

| Anmeldung | Zentrale Herausforderung | Warum es schwierig ist |

|---|---|---|

| Drahtspleißen | Kontrolle der Schweißnuggets | Gleichgewicht zwischen Verbindungsfestigkeit und Drahtintegrität. |

| Rohrversiegelung | Erreichen einer hermetischen Abdichtung | Sicherstellen, dass keine Lecks in kritischen Systemen wie HVAC auftreten. |

| Batterie-Schweißen | Verhinderung von Folienschäden | Dünne Materialien werden leicht zerrissen oder überhitzt. |

| Verbinden von Blechen | Beibehaltung der Ebenheit | Große, dünne Flächen können sich unter Druck verziehen. |

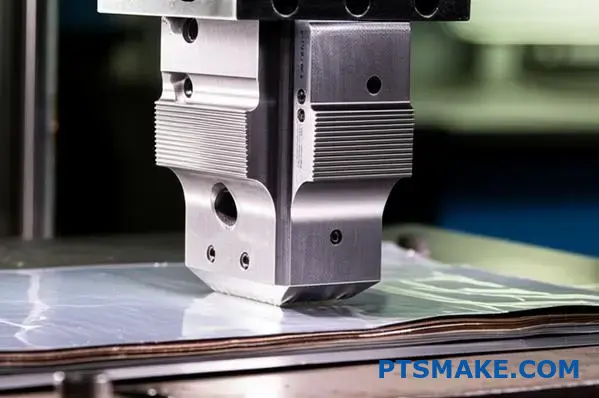

Bei früheren Projekten von PTSMAKE haben wir Komponenten für Schweißvorrichtungen bearbeitet. Wir wissen, wie wichtig die Präzisionsfertigung ist, um diese fortschrittlichen Fügeverfahren effektiv zu unterstützen.

Ultraschall-Metallschweißanwendungen sind hochspezialisiert. Vom Drahtspleißen bis zum Schweißen von Batterielaschen - jede Anwendung hat ihre eigenen Herausforderungen. Der Erfolg hängt davon ab, diese Nuancen zu verstehen und eine präzise Prozesssteuerung anzuwenden, um zuverlässige, hochwertige Verbindungen für jeden spezifischen Anwendungsfall zu erzielen.

Wie wirken sich Werkstoffkombinationen (z. B. Cu-Al) auf das Schweißen aus?

Das Schweißen ungleicher Materialien wie Kupfer und Aluminium stellt eine besondere Herausforderung dar. Das Kernproblem liegt in ihren sehr unterschiedlichen physikalischen Eigenschaften.

Wenn man versucht, sie zu verbinden, verschmelzen sie nicht einfach. Sie reagieren an der Nahtstelle chemisch.

Das Problem beim Mischen von Metallen

Durch diese Reaktion entstehen spröde Schichten, die bei Belastung zum Versagen der Schweißnaht führen können. Diese Schichten sind hart, aber es fehlt ihnen an Zähigkeit. Sie sind das schwache Glied in der Kette.

Schauen wir uns ihre Hauptunterschiede an.

| Eigentum | Kupfer (Cu) | Aluminium (Al) |

|---|---|---|

| Schmelzpunkt | ~1083°C | ~660°C |

| Wärmeleitfähigkeit | Hoch | Sehr hoch |

| Kristallstruktur | FCC | FCC |

Aufgrund dieser widersprüchlichen Eigenschaften ist die Kontrolle des Schweißprozesses für eine erfolgreiche Verbindung absolut entscheidend.

Kontrolle der spröden intermetallischen Formation

Wenn Kupfer und Aluminium erhitzt und vermischt werden, bilden sie verschiedene intermetallische Verbindungen3. Diese Verbindungen, wie z. B. Al₂Cu und Al₄Cu₉, sind bekanntermaßen spröde und neigen zur Rissbildung.

Die Dicke dieser intermetallischen Schicht ist der Feind. Eine dickere Schicht führt zu einer schwächeren Verbindung. Das oberste Ziel ist immer, diese Schicht so dünn wie möglich zu halten, idealerweise nur wenige Mikrometer.

Feinabstimmung von Schweißparametern

Und wie erreichen wir das? Die Antwort ist eine präzise Kontrolle der Schweißparameter. Die Wärmezufuhr ist der kritischste Einzelfaktor. Weniger Wärme bedeutet weniger Reaktionszeit und eine dünnere spröde Schicht.

Hier zeichnen sich fortschrittliche Verfahren wie das Ultraschallschweißen von Metallen aus. Sie erzeugen eine feste Verbindung mit minimaler Hitze, wodurch viele Probleme des Schmelzschweißens umgangen werden.

Bei PTSMAKE passen wir mehrere Parameter für jede einzelne Anwendung an.

| Parameter | Einstellung | Auswirkungen auf die Cu-Al-Schweißung |

|---|---|---|

| Wärmezufuhr | minimieren. | Reduziert die Dicke der intermetallischen Schicht |

| Geschwindigkeit beim Schweißen | Erhöhung | Begrenzt die Zeit für intermetallisches Wachstum |

| Druck | Optimieren Sie | Sorgt für guten atomaren Kontakt |

Nach unseren Projekterfahrungen ist die Ausgewogenheit dieser Variablen entscheidend. Es geht nicht um eine einzelne Einstellung, sondern um die Synergie zwischen ihnen. Auf diese Weise gewährleisten wir eine starke, dauerhafte und zuverlässige Verbindung für die kritischen Komponenten unserer Kunden.

Das Schweißen von unähnlichen Metallen wie Cu-Al ist wegen der spröden Intermetallik schwierig. Die Lösung ist eine präzise Steuerung der Parameter, insbesondere die Minimierung der Wärme. Diese sorgfältige Steuerung begrenzt das Wachstum dieser schwachen Schichten und gewährleistet eine starke und zuverlässige Verbindung.

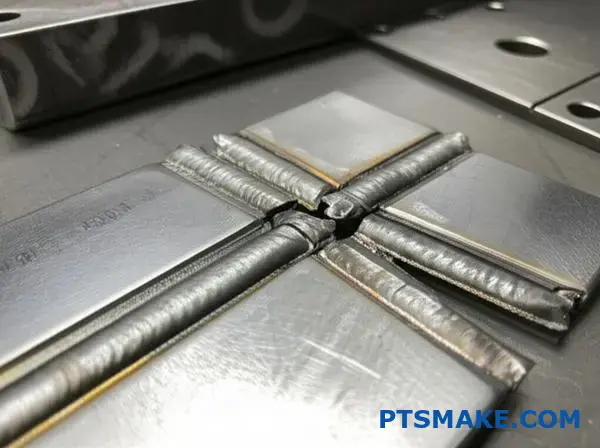

Was sind die häufigsten Fehlerarten bei Ultraschallschweißungen?

Das Erkennen von Schweißfehlern ist der erste Schritt zur Prozesskontrolle. Jeder Fehler ist ein Anhaltspunkt, der direkt auf ein bestimmtes Problem in Ihrer Anlage hinweist. Es geht darum, die Symptome zu diagnostizieren, um die Lösung zu finden.

Dadurch werden kostspieliger Ausschuss und Produktionsverzögerungen vermieden. Sehen wir uns die häufigsten Fehlerarten an, denen Sie begegnen können.

Unterschweißung

Dies führt zu einer schwachen Verbindung, die leicht versagt. Die Teile sind zwar scheinbar verbunden, aber strukturell nicht intakt. Das ist ein klares Zeichen dafür, dass die Energie an der Schweißnaht nicht ausreicht.

Überschweißung

Hier wird zu viel Energie aufgewendet. Dies kann zu Rissen, Materialverschlechterung oder Abplatzungen (Ausstoßen) führen. Dies beeinträchtigt die Festigkeit und das Aussehen der fertigen Baugruppe erheblich.

Material Kleben

Wenn Material schmilzt und an der Sonotrode anhaftet, ist das ein großes Problem. Dieser Defekt beschädigt die Oberfläche des Bauteils und kann die Produktion für die Werkzeugreinigung unterbrechen.

Es ist von entscheidender Bedeutung zu verstehen, was diese Fehler verursacht. Nach meiner Erfahrung lassen sich die meisten Probleme auf eine Handvoll wichtiger Prozessparameter zurückführen. Wenn Sie die Fehlerart mit einem Parameter in Verbindung bringen, können Sie gezielte Anpassungen vornehmen. Dieser systematische Ansatz ist weitaus effektiver als willkürliches Rätselraten.

Das Verfahren beruht auf einer kontrollierten Reibung an der Grenzfläche4 um Wärme zu erzeugen. Wenn die Parameter nicht stimmen, ist die Reibung entweder zu gering oder zu hoch, was zu vorhersehbaren Fehlern führt. Die Herausforderungen beim Ultraschallschweißen von Metallen bestehen oft darin, dieses Gleichgewicht zu finden.

Diagnose der Grundursache

Bei PTSMAKE helfen wir unseren Kunden oft bei der Fehlersuche in ihren Schweißprozessen. Eine logische Diagnosemethode ist immer der beste Weg nach vorn. Nachstehend finden Sie eine Tabelle, die häufige Fehler mit ihren wahrscheinlichen Ursachen verknüpft.

| Schweißnaht-Fehler | Potenzielles Parameterproblem | Gemeinsame Berichtigung |

|---|---|---|

| Unterschweißung | Niedrige Amplitude, kurze Schweißzeit, niedriger Druck | Erhöhen Sie schrittweise die Parameter für den Energieeinsatz. |

| Überschweißung/Rissbildung | Hohe Amplitude, lange Schweißzeit, hoher Druck | Systematische Reduzierung des Energieeinsatzes. |

| Material Kleben | Übermäßige Hitze, schlechtes Werkzeugfinish, falsches Material | Amplitude/Zeit verringern, Zustand des Horns prüfen. |

| Inkonsistentes Peeling | Parameterschwankung, schlechte Teileanpassung | Kalibrierung des Schweißgeräts, Verbesserung der Werkstückbefestigungen. |

Diese Tabelle dient als solider Ausgangspunkt für die Fehlersuche. Passen Sie immer nur einen Parameter nach dem anderen an, um die Variable zu isolieren, die das Problem verursacht.

Die Erkennung dieser Fehler ist entscheidend. Die Verknüpfung dieser Fehler mit Prozessparametern wie Druck, Zeit und Amplitude ermöglicht eine präzise Fehlerbehebung. Dies gewährleistet gleichbleibend hochwertige Schweißnähte, spart wertvolle Zeit und verhindert Materialverschwendung in Ihrer Produktionslinie.

Wie wirkt sich die Sauberkeit der Teile auf den Schweißprozess aus?

Oberflächenverunreinigungen sind ein wesentliches Hindernis für eine starke Schweißnaht. Substanzen wie Öle, Oxide und Ziehmittel bilden eine Barriere auf dem Metall.

Diese Barriere verhindert den für eine solide Verbindung erforderlichen direkten Metall-Metall-Kontakt. Das Ergebnis ist oft eine inkonsistente und strukturell schwache Schweißverbindung.

Häufige Verunreinigungen und ihre Auswirkungen

| Schadstoff | Primäre Auswirkungen |

|---|---|

| Öle und Fette | Erzeugt Porosität, schwächt die Verbindung |

| Oxide (Rost) | Als Einschlüsse gefangen, verursacht Sprödigkeit |

| Zeichnen von Compounds | Wirkt als physikalische Barriere, verhindert Verschmelzung |

Daher ist eine ordnungsgemäße Reinigung ein kritischer, nicht verhandelbarer Schritt im Schweißarbeitsablauf.

Wie Verunreinigungen die Schweißnaht stören

Verunreinigungen greifen aktiv in den Schweißprozess ein. Sie führen unerwünschte Elemente ein und verhindern, dass sich eine echte metallurgische Verbindung bilden kann.

Das Problem mit Ölen und Fetten

Wenn Öle und Fette beim Schweißen erhitzt werden, verdampfen sie. Bei diesem Prozess werden Gase freigesetzt, die sich im geschmolzenen Schweißbad festsetzen können. Dadurch entstehen winzige Bläschen, die als Porosität bezeichnet werden und die endgültige Schweißnaht schwach und unzuverlässig machen.

Das Problem mit den Oxiden

Oxide, wie z. B. Rost, haben in der Regel einen viel höheren Schmelzpunkt als das Grundmetall. Sie schmelzen beim Schweißen nicht richtig. Stattdessen werden sie als feste Einschlüsse in der Schweißnaht eingeschlossen und verringern die Festigkeit und Duktilität der Verbindung.

Der Barriereeffekt

Letztlich bilden alle Verunreinigungen eine schmutzige Grenzflächenschicht5 auf der Oberfläche des Materials. Diese Barriere trennt die Metallteile physisch voneinander. Einige Verfahren, wie das Ultraschallschweißen von Metallen, sind auf absolut makellose Oberflächen angewiesen, um eine Verbindung herzustellen. Diese verunreinigte Schicht absorbiert Energie, unterbricht den Wärmefluss und verhindert eine ordnungsgemäße Verschmelzung.

| Verunreinigungsart | Mechanismus der Unterbrechung | Konsequenz |

|---|---|---|

| Bio (Öl) | Verdampfung und Gasbildung | Porosität, Wasserstoffversprödung |

| Anorganisch (Oxid) | Hoher Schmelzpunkt | Einschlüsse, verminderte Duktilität |

| Verarbeitung (Compound) | Physische Barriere | Fehlende Fusion, schlechte Bindung |

Bei früheren Projekten von PTSMAKE haben wir eine unzureichende Reinigung als direkte Ursache für das Versagen von Komponenten festgestellt. Sie ist ein grundlegender Schritt für jeden zuverlässigen Fertigungsprozess.

Verunreinigungen wie Öle und Oxide bilden eine Barriere, die eine gute Metall-Metall-Verbindung verhindert. Dies führt zu schwachen Schweißnähten mit Defekten wie Porosität und Einschlüssen. Eine ordnungsgemäße Oberflächenvorbereitung ist unverzichtbar, um eine zuverlässige Schweißqualität und -festigkeit zu erreichen.

Welche Arten von Rückkopplungssteuerungen gibt es bei modernen Schweißgeräten?

Moderne Schweißgeräte bieten eine präzise Kontrolle über den Fügeprozess. Die Wahl des richtigen Steuerungsmodus ist der Schlüssel für gleichbleibende Ergebnisse. Es ist keine Einheitsgröße, die für alle gilt.

Jeder Modus bietet eine andere Möglichkeit, den Schweißzyklus zu verwalten. Die Wahl hängt von Ihren Materialien, der Teilegeometrie und den Qualitätsanforderungen ab.

Vergleich der Tastensteuerungsmodi

Die Kenntnis des besten Anwendungsfalls für jeden Modus verhindert häufige Schweißfehler. Es sorgt für Stabilität in Ihrer Produktionslinie.

| Kontrollmodus | Primäre Funktion |

|---|---|

| Zeit | Schweißt für eine bestimmte Dauer. |

| Energie | Liefert eine voreingestellte Menge an Energie. |

| Spitzenleistung | Unterbricht das Schweißen bei einem bestimmten Leistungspegel. |

| Entfernung | Schweißt, bis ein bestimmter Zusammenbruch erreicht ist. |

Diese Entscheidung wirkt sich direkt auf die Qualität des Endprodukts aus.

Ein praktischer Leitfaden für Kontrollmodi

Die Wahl der richtigen Steuerung ist ein entscheidender Schritt. Sie stellt sicher, dass jede Schweißnaht den strengen Spezifikationen entspricht. Dies gilt insbesondere für Hochpräzisionsanwendungen. Bei früheren Projekten bei PTSMAKE haben wir gesehen, wie ein Moduswechsel anhaltende Qualitätsprobleme lösen kann.

Zeit-Modus

Dies ist die einfachste Steuerung. Das Schweißgerät läuft für eine voreingestellte Zeitspanne. Sie ist einfach und wiederholbar für Anwendungen, bei denen die Teile- und Materialkonsistenz sehr hoch ist. Allerdings können damit keine Schwankungen ausgeglichen werden.

Energie-Modus

Im Energiemodus wird eine bestimmte Menge an elektrischer Energie an die Schweißnaht abgegeben. Diese Betriebsart eignet sich hervorragend zum Ausgleich kleinerer Schwankungen der Werkstückoberfläche oder des Materials. Er wird häufig beim Ultraschallschweißen von Metallen verwendet, um eine solide molekulare Verbindung zu gewährleisten.

Modus Spitzenleistung

Hier wird der Schweißzyklus angehalten, sobald eine bestimmte Leistungsstufe erreicht ist. Dies ist nützlich, um empfindliche Komponenten vor Überlastung zu schützen. Es verhindert Überhitzung oder Beschädigung.

Abstand / Kollapsmodus

Dieser Modus bietet das direkteste physische Feedback. Der Prozess stoppt, sobald die angegebene Einsturz der Schweißnaht6 gemessen wird. Dies gewährleistet eine gleichbleibende Festigkeit der Verbindung und gleichbleibende Abmessungen der Endmontage. Es ist ideal für kritische Anwendungen.

| Kontrollmodus | Bester Anwendungsfall | Hauptvorteil |

|---|---|---|

| Zeit | Hochgradig konsistente Teile, einfache Verbindungen. | Einfachheit und Schnelligkeit. |

| Energie | Teile mit geringfügigen Oberflächenabweichungen. | Gleicht Inkonsistenzen aus. |

| Spitzenleistung | Empfindliche oder hitzeempfindliche Elektronik. | Verhindert die Beschädigung von Bauteilen. |

| Entfernung | Kritische Baugruppen, die Maßgenauigkeit erfordern. | Garantiert mechanische Integrität. |

Die Wahl des richtigen Steuerungsmodus - Zeit, Energie, Leistung oder Abstand - ist für die Prozessstabilität von grundlegender Bedeutung. Die beste Wahl hängt immer von der spezifischen Anwendung, den Materialien und den Qualitätsanforderungen ab, um stets gleichbleibende, zuverlässige Schweißnähte zu gewährleisten.

Wie beeinflusst die Werkstückdicke die Auswahl der Parameter?

Die Gesamtdicke des Schweißpaketes ist ein wichtiger Faktor. Dickere Materialien stellen eine große Hürde für erfolgreiche Schweißungen dar. Sie erfordern viel mehr Energie, um eine feste Verbindung herzustellen.

Dabei geht es nicht nur darum, die Leistung aufzudrehen. Die Auswahl der Parameter ist ein heikles Gleichgewicht. Wir müssen Leistung, Frequenz und sogar das Werkzeugdesign berücksichtigen, um es richtig zu machen.

Wichtige Parameterverschiebungen

Eine größere Dicke erfordert einen grundlegenden Wandel des Ansatzes.

| Faktor | Dünnes Werkstück | Dickes Werkstück |

|---|---|---|

| Strom | Unter | Höher |

| Werkzeugbau | Standard | Robuster |

Überwindung von Energieverlusten

Beim Schweißen dickerer Materialien geht mehr Schwingungsenergie verloren. Sie verteilt sich als Wärme im gesamten Werkstück, anstatt sich an der Schweißnaht zu konzentrieren. Dieser Effekt ist eine Form von Materialdämpfung7. Um eine starke Bindung zu schaffen, müssen Sie diesen Energieverlust überwinden.

Einstellen von Leistung und Frequenz

Um dies auszugleichen, muss das System mehr Leistung erbringen. Dies führt zu einer höheren Amplitude der Schwingung. Wir stellen häufig fest, dass niedrigere Frequenzen, wie 20 kHz, bei dickeren Stapeln besser funktionieren als 40 kHz. Durch die größere Bewegung wird die Energie effektiver durch das Material übertragen.

Typische Parameteranpassungen

Unsere Erfahrungen aus früheren Projekten zeigen einen klaren Trend.

| Parameter | Dünner Stapel (<1mm) | Dicker Stapel (>3mm) |

|---|---|---|

| Strom | Niedrig bis mittel | Hoch |

| Frequenz | 40 kHz oder 30 kHz | 20 kHz oder 15 kHz |

| Amplitude | Unter | Höher |

| Werkzeugbau | Standardausführung | Verstärkt/robust |

Der Bedarf an robusten Werkzeugen

Die erhöhte Kraft und Amplitude belasten die Werkzeuge immens. Standard-Hörner und -Ambosse können unter diesen Bedingungen brechen oder versagen. Bei PTSMAKE entwickeln wir robustere Werkzeuge für diese Anwendungen. Dies ist entscheidend für eine gleichbleibende Leistung bei Metallschweißen mit Ultraschall und verhindert kostspielige Geräteausfälle.

Das Schweißen von dickeren Materialien erfordert eine sorgfältige Systemkalibrierung. Zu den wichtigsten Anpassungen gehören eine höhere Leistung, eine niedrigere Frequenz und eine haltbarere Werkzeugausstattung. Dieser Ansatz bewältigt den erhöhten Energiebedarf effektiv und gewährleistet eine starke, zuverlässige Verbindung mit dem Werkstück.

Wie ist ein umfassendes System zur Überwachung der Schweißqualität aufgebaut?

Ein wirklich umfassendes System geht über einfache Sichtkontrollen hinaus. Es stützt sich auf Echtzeitdaten, um eine digitale Signatur für jede einzelne Schweißnaht zu erstellen. Dies ist der Kern einer modernen Qualitätskontrolle.

Die Überwachung wichtiger Datenpunkte ermöglicht uns einen sofortigen Gesundheitscheck. Es ermöglicht uns, einen Einblick in den Prozess zu bekommen, während er abläuft.

Wichtige Echtzeit-Datenpunkte

Hier sind die wichtigsten Kennzahlen, die wir verfolgen:

| Datenpunkt | Was es misst |

|---|---|

| Leistungskurve | Die während des gesamten Schweißzyklus verbrauchte Energie. |

| Endgültiger Zusammenbruch | Die endgültige Dicke der geschweißten Materialien. |

| Frequenzverschiebung | Änderungen der Resonanzfrequenz des Systems. |

Diese Daten vermitteln ein vollständiges Bild der Schweißnahtintegrität.

Um die Qualität zu gewährleisten, sammeln wir nicht nur Daten, sondern nutzen sie, um automatische Entscheidungen zu treffen. Jede Schweißnaht erzeugt eine einzigartige Signatur auf der Grundlage von Leistung, Zusammenbruch und Frequenz.

Bei unserer Arbeit bei PTSMAKE haben wir eine "goldene" Schweißnahtsignatur entwickelt. Diese basiert auf umfangreichen Tests und Analysen von perfekten Teilen. Diese Signatur wird zu unserem Maßstab für Qualität.

Von Daten zu automatischer Ablehnung

Dann wenden wir Kontrollgrenzen um diesen Richtwert herum an. Dieser Prozess wird oft als Parameterfensterung8. Jede Schweißnaht, die eine Signatur außerhalb dieser definierten Grenzen erzeugt, wird automatisch gekennzeichnet.

Dieses System rät nicht. Weichen die Daten eines Teils ab, wird es sofort zurückgewiesen oder zur Überprüfung sortiert. Dies ist für die Massenproduktion von entscheidender Bedeutung. Es stellt sicher, dass kein verdächtiges Teil durchrutscht.

Bei Verfahren wie dem Ultraschallschweißen von Metallen ist diese Präzision nicht verhandelbar.

Gemeinsame Defekte aufspüren

Hier erfahren Sie, wie Datenabweichungen auf bestimmte Probleme hinweisen können:

| Daten Abweichung | Potenzieller Defekt |

|---|---|

| Geringe Leistung | Unzureichende Energie, schwache Bindung |

| Hoher Einsturz | Überschweißung, Materialschäden |

| Atypische Häufigkeit | Verschmutzung, schlechter Sitz der Teile |

Dieser automatisierte Ansatz schließt menschliche Fehler aus. Außerdem bietet es eine vollständige digitale Aufzeichnung für die Rückverfolgbarkeit, die für unsere Kunden in der Medizin- und Automobilbranche unerlässlich ist.

Echtzeitdaten machen die Schweißnahtüberwachung von einem reaktiven zu einem proaktiven Prozess. Durch die Verfolgung von Schlüsselkennzahlen können wir verdächtige Teile automatisch erkennen und zurückweisen und so eine gleichbleibende Qualität und vollständige Rückverfolgbarkeit für jedes produzierte Bauteil sicherstellen.

Analysieren Sie eine fehlgeschlagene Schweißnaht einer Batterielasche: Wie gehen Sie vor?

Wenn die Schweißnaht einer Batterie ausfällt, lautet die erste Frage immer: "Warum?". Ein hoher Widerstandswert ist ein eindeutiges Symptom, aber nicht die Ursache.

Mein Verfahren vermeidet Mutmaßungen. Es ist eine systematische Untersuchung, die auf vier Säulen beruht. Diese Struktur hilft uns, effizient vom Symptom zur Lösung zu gelangen.

Die vier Säulen der Analyse

Wir beginnen zunächst mit den einfachen Dingen. Dann gehen wir zu komplexeren Analysen über. Das spart Zeit und Ressourcen.

Hier ist ein kurzer Überblick über meinen ursprünglichen Ansatz.

| Säule Analyse | Primärer Schwerpunkt |

|---|---|

| Visuelle Inspektion | Oberflächenfehler, Verfärbungen, Ausrichtung |

| Überprüfung der Schweißdaten | Aufgezeichnete Parameter während des Schweißzyklus |

| Zerstörende Prüfung | Innere Struktur und Haftfestigkeit |

| Überprüfung des Materials | Kontamination, Dicke und Zusammensetzung |

Dieser methodische Plan stellt sicher, dass wir keine wichtigen Beweise übersehen.

Formulierung eines Plans zur Beseitigung der Ursachen

Ein umfassender Plan ist unerlässlich. Wir beginnen mit der Analyse der Schweißdaten von der Maschine. Sind die Leistung, die Zeit oder die Einfallstrecke von den eingestellten Parametern abgewichen? Diese Daten liefern oft den ersten Anhaltspunkt.

Dann gehen wir zur zerstörenden Prüfung über. Dies ist unverzichtbar, um die wahre Ursache zu finden. Ein einfacher Schältest kann die Festigkeit der Schweißnaht quantifizieren. Aber um ins Innere zu sehen, brauchen wir fortschrittlichere Methoden.

Deep Dive mit zerstörender und materieller Analyse

Hier zeichnet sich mein Team bei PTSMAKE aus. Wir führen einen Querschnitt des Schweißnuggets durch. Dies ermöglicht metallographische Untersuchung9, Dabei wird die innere Struktur unter einem Mikroskop sichtbar. Wir suchen nach Löchern, Rissen oder unzureichender Verbindung an der Schweißnahtschnittstelle.

Dieser Schritt ist entscheidend für Prozesse wie Metallschweißen mit Ultraschall. Sie bestätigt, ob eine echte metallurgische Verbindung entstanden ist. Schließlich überprüfen wir die Rohstoffe. Wurden die Nickelplättchen oder Kupferfolien mit Ölen oder Oxiden verunreinigt?

Dieser umfassende Ansatz ist in der nachstehenden Tabelle dargestellt.

| Prüfverfahren | Hauptziel | Potenzieller Befund |

|---|---|---|

| Peel-Test | Quantifizierung der Schweißnahtfestigkeit | Niedrige N-Kraft deutet auf eine schwache Bindung hin |

| Querschnitt | Ansicht der internen Struktur | Hohlräume, schlechter Materialfluss, Mikrorisse |

| SEM/EDX-Analyse | Materialreinheit prüfen | Oberflächenverunreinigungen, falsche Legierung |

Durch die Kombination dieser Methoden erhalten wir ein vollständiges Bild des Fehlers.

Eine strukturierte Analyse der Fehlerursache ist der Schlüssel. Durch die Kombination von Sichtkontrollen, Schweißdaten, zerstörenden Tests und Materialprüfung können wir über die Symptome hinausgehen und den wahren Fehlermechanismus identifizieren. Dadurch wird sichergestellt, dass alle Korrekturmaßnahmen wirksam und dauerhaft sind.

Kritisieren Sie eine Sonotrodenkonstruktion für eine komplexe, mehrlagige Folienschweißung.

Lassen Sie uns eine hypothetische Sonotrodenkonstruktion bewerten. Dies ist entscheidend für das komplexe Schweißen von Mehrschichtfolien.

Das Design zielt auf eine starke, konsistente Verbindung ab. Der Erfolg hängt ganz von der Geometrie des Werkzeugs ab.

Wichtige Gestaltungselemente

Eine konturierte Oberfläche sorgt für gleichmäßigen Kontakt. Energiedirektoren sind enthalten, um die Ultraschallschwingungen präzise zu bündeln. Diese Kombination ist üblich.

Aber ist sie auch optimal für zarte, geschichtete Folien? Wir müssen tiefer blicken.

| Merkmal | Verwendungszweck |

|---|---|

| Konturierte Oberfläche | Gleichmäßige Verteilung des Spanndrucks |

| Energie-Direktoren | Konzentration der Energie an der Nahtstelle |

| Gehärteter Stahl | Bietet Haltbarkeit und Verschleißfestigkeit |

Analyse potenzieller Fehlerpunkte

Ein kritischer Blick zeigt mögliche Probleme auf. Auch eine gut gemeinte Konstruktion kann unter Druck versagen, insbesondere beim Ultraschallschweißen von Metallen. Das Zusammenspiel von Sonotrode, Folien und Amboss ist komplex.

Die konturierte Oberfläche stimmt möglicherweise nicht perfekt mit dem Folienaufbau überein. Dies kann zu einer ungleichmäßigen Druckverteilung und damit zu Schwachstellen oder Überschweißungen in bestimmten Bereichen führen. Das ist ein häufiges Problem, mit dem wir uns bei PTSMAKE in der Vergangenheit befasst haben.

Zu scharfe Energiedirektoren können die oberste Folienschicht leicht einreißen, bevor überhaupt eine richtige Schweißnaht entsteht. Die Materialeigenschaften akustische Impedanz10 spielt auch hier eine große Rolle. Eine Fehlanpassung zwischen Sonotrode und Werkstück kann die Energie reflektieren, anstatt sie zu übertragen.

Der Weg zu einem verbesserten Design

Anstelle von scharfen Regisseuren könnten wir eine mikro-strukturierte Oberfläche verwenden. Diese bietet Grip und bündelt die Energie, ohne die Folie zu beschädigen.

Auf der Grundlage unserer Testergebnisse ist auch die Finite-Elemente-Analyse (FEA) von unschätzbarem Wert. Sie hilft bei der Simulation von Hitze und Druck und ermöglicht es uns, die Kontur der Sonotrode digital zu verfeinern, bevor das Metall geschnitten wird.

| Potenzielles Scheitern | Wahrscheinliche Ursache | Verbesserungsvorschläge |

|---|---|---|

| Ungleichmäßiges Schweißen | Schlechte Druckverteilung | Verfeinerung der Kontur durch FEA-Simulation |

| Folie reißen | Aggressive Energiedirektoren | Ersetzen durch eine mikro-strukturierte Oberfläche |

| Schwache Bindung | Reflexion der Energie | Anpassung des Sonotrodenmaterials an den Folienstapel |

Eine theoretische Kritik deckt kritische Schwachstellen auf. Indem wir Fehler wie das Reißen der Folie vorhersagen und datengestützte Verbesserungen vorschlagen, können wir ein wesentlich robusteres Design für ein zuverlässiges Verfahren entwickeln.

Wie würden Sie beim Schweißen einer neuartigen oder ‘nicht schweißbaren’ Legierung vorgehen?

Wenn man mit einem neuen Material konfrontiert wird, kann man nicht einfach raten. Man braucht einen Plan. Ein Plan für Forschung und Entwicklung (F&E) ist unser Fahrplan. Er verwandelt eine unbekannte Herausforderung in eine Reihe von überschaubaren Schritten.

Mit diesem strukturierten Ansatz gehen wir bei PTSMAKE an Machbarkeitsstudien heran. Es stellt sicher, dass wir zuverlässige Daten erhalten. Es ist der erste Schritt, um das "Unschweißbare" schweißbar zu machen.

Erste F&E-Phasen

Unser Plan beginnt damit, die Grundlagen zu verstehen. Wir gliedern das Problem in Schlüsselphasen.

| Phase | Zielsetzung |

|---|---|

| Phase 1 | Charakterisierung von Materialien |

| Phase 2 | Testen der Basisparameter |

| Phase 3 | Entwicklung neuer Techniken |

Ein tieferes Eintauchen in die Versuchsplanung

Das Herzstück unseres F&E-Plans ist die Planung intelligenter Experimente. Wir müssen Variablen isolieren, um herauszufinden, was wirklich funktioniert. Bei jeder neuen Legierung beginnen wir mit der Festlegung einer Grundlinie. So erfahren wir, wie sich das Material unter Standardbedingungen verhält.

Dann testen wir methodisch die Grenzen. Das Ziel ist es, ein stabiles "Schweißfenster" zu finden. Dies ist die spezifische Kombination von Einstellungen, die eine starke, zuverlässige Verbindung erzeugt. Der gesamte Prozess hängt davon ab, dass genügend Wärme und Materialfluss durch Grenzflächenreibung11 ohne das Metall zu schmelzen.

Erkundung der Schweißparameter

In unserer gemeinsamen Forschung mit unseren Kunden haben wir festgestellt, dass ein systematischer Ansatz der Schlüssel ist. Wir passen eine Variable nach der anderen an, um ihre Auswirkungen auf die Schweißqualität zu ermitteln. Dieser datengesteuerte Prozess ist entscheidend für den Erfolg beim Ultraschallschweißen von Metallen.

| Variabel | Bereich des Tests | Erwartete Auswirkungen |

|---|---|---|

| Amplitude | Niedrig bis Hoch | Steuert die Schwingungsenergie und die Wärmeerzeugung. |

| Druck | Niedrig bis Hoch | Sorgt für einen innigen Kontakt zwischen den Oberflächen. |

| Schweißzeit | Kurz bis Lang | Bestimmt die Dauer der Energiezufuhr. |

Diese detaillierten Tests helfen uns bei der Entwicklung neuer Techniken. Dazu können kundenspezifische Sonotrodenkonstruktionen oder Oberflächenvorbereitungsmethoden gehören, die speziell auf die neue Legierung zugeschnitten sind.

Ein strukturierter F&E-Plan ist der einzige Weg, um "nicht schweißbare" Legierungen in Angriff zu nehmen. Er bietet den klaren, datengestützten Weg, der für die Entwicklung innovativer Schweißlösungen und die Umsetzung schwieriger Fertigungsherausforderungen in erfolgreiche Ergebnisse für unsere Kunden erforderlich ist.

Welchen Einfluss haben Umgebungstemperatur und Luftfeuchtigkeit auf die Prozessstabilität?

Erhebliche Umweltveränderungen können selbst die stabilsten Prozesse stören. Temperatur und Luftfeuchtigkeit sind stille Variablen. Sie können die eigentliche Physik Ihrer Einrichtung verändern.

Diese Faktoren haben einen direkten Einfluss sowohl auf den Ultraschallstapel als auch auf die Materialien, mit denen Sie arbeiten.

Auswirkungen auf Schlüsselkomponenten

Temperaturschwankungen führen dazu, dass sich Materialien ausdehnen oder zusammenziehen. Dadurch ändert sich die Resonanzfrequenz des Ultraschallstapels. Auch Feuchtigkeit kann sich auf bestimmte Materialien auswirken.

Ein stabiles Umfeld ist entscheidend für konsistente Ergebnisse.

| Faktor | Auswirkungen auf den Ultraschallstapel | Wirkung auf das Werkstück |

|---|---|---|

| Temperatur | Ändert die Resonanzfrequenz | Verändert Materialeigenschaften |

| Luftfeuchtigkeit | Kann Korrosion an Bauteilen verursachen | Wirkt auf hygroskopische Materialien |

Die Physik hinter dem Problem

Der Ultraschallstapel ist auf eine präzise Resonanzfrequenz abgestimmt. Wenn sich die Temperatur ändert, dehnen sich die Komponenten aus oder ziehen sich zusammen. Diese Änderung der physikalischen Abmessungen führt zu einer direkten Verschiebung der Frequenz. Eine Frequenzabweichung verringert die Effizienz und Konsistenz des Schweißens.

Auch die Werkstoffe sind anfällig. Die Temperatur beeinflusst ihre Plastizität und Härte. Luftfeuchtigkeit kann Feuchtigkeit einbringen, was besonders für Polymere problematisch ist. Dies verändert die Eigenschaften des Materials akustische Impedanz12, die sich auf die Energieübertragung auswirken.

Abhilfestrategien für empfindliche Prozesse

Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass eine proaktive Kontrolle unerlässlich ist. Bei Anwendungen, bei denen viel auf dem Spiel steht, wie dem Ultraschallschweißen von Metallen, darf man die Umgebung nicht dem Zufall überlassen. Kleine Abweichungen können zu erheblichen Qualitätsproblemen führen.

Wir haben unseren Kunden geholfen, solide Strategien zu entwickeln, um diesen Auswirkungen entgegenzuwirken.

| Strategie | Beschreibung | Nutzen Sie |

|---|---|---|

| Klimatisierung | Implementierung von HVAC-Systemen zur Aufrechterhaltung eines stabilen Temperatur- und Feuchtigkeitsniveaus. | Verhindert Frequenzdrift und Materialwechsel. |

| Regelmäßige Rekalibrierung | Überprüfen und korrigieren Sie regelmäßig die Resonanzfrequenz des Systems. | Sorgt für optimale Energiezufuhr. |

| Material Vorkonditionierung | Lagern Sie die Werkstoffe vor der Verarbeitung in einer kontrollierten Umgebung. | Stabilisiert die Materialeigenschaften. |

| Überwachung in Echtzeit | Verwenden Sie Sensoren, um die Umgebungsbedingungen und die Systemleistung zu überwachen. | Ermöglicht eine sofortige Anpassung. |

Durch diese Maßnahmen können Sie Ihren Prozess von Umgebungsvariablen abschirmen. Dies gewährleistet vorhersehbare und wiederholbare Ergebnisse.

Erhebliche Umweltveränderungen wirken sich direkt auf die Resonanzfrequenz und die Materialeigenschaften aus. Die Kontrolle von Temperatur und Luftfeuchtigkeit ist entscheidend für die Aufrechterhaltung der Prozessstabilität und die Gewährleistung der Qualität des Endprodukts.

Erschließen Sie sich Ihren Erfolg beim Ultraschallschweißen mit PTSMAKE

Sind Sie bereit, Ihre schwierigsten Herausforderungen beim Ultraschallschweißen von Metall zu lösen? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles Angebot zu erhalten - unsere Experten helfen Ihnen, Probleme mit der Schweißbarkeit zu lösen, Anwendungsparameter zu optimieren und wiederholbare, präzise Ergebnisse zu erzielen. Lassen Sie uns gemeinsam Qualitätslösungen entwickeln - senden Sie jetzt Ihre Anfrage!

Erfahren Sie mehr über die Mikromechanismen, die Festkörperschweißverbindungen ermöglichen. ↩

Erfahren Sie, wie dieses Phänomen starke Schweißnähte ermöglicht, ohne dass das Metall schmilzt. ↩

Erfahren Sie, welche Wissenschaft hinter diesen Verbindungen steckt und warum sie die Verbindungsfestigkeit beim Schweißen unterschiedlicher Materialien beeinflussen. ↩

Entdecken Sie, wie dieses Grundprinzip die Wärmeentwicklung und die Schweißqualität bei Ultraschallanwendungen bestimmt. ↩

Erfahren Sie, wie wichtig diese mikroskopische Grenzschicht für die Materialverbindung und die Integrität der Schweißnaht insgesamt ist. ↩

Erfahren Sie, wie diese Messung eine gleichbleibende Festigkeit der Verbindung und gleichbleibende Abmessungen des Endprodukts gewährleistet. ↩

Erfahren Sie, wie die Materialeigenschaften die Aufnahme und Ableitung von Schwingungsenergie beim Schweißen beeinflussen. ↩

Erfahren Sie, wie die Einstellung präziser digitaler Grenzwerte eine prozessbegleitende Qualitätskontrolle 100% gewährleistet. ↩

Entdecken Sie, wie die mikroskopische Untersuchung verborgene Fehler aufdeckt und die Integrität der Schweißnaht bestätigt. ↩

Sehen Sie, wie sich diese Eigenschaft auf die Energieübertragung und die Integrität der Schweißnaht auswirkt. ↩

Erfahren Sie mehr darüber, wie Reibung der Schlüssel zur Bildung von Festkörperverbindungen beim Ultraschallschweißen ist. ↩

Erfahren Sie mehr darüber, wie diese Eigenschaft die Effizienz der Energieübertragung durch Ultraschall beeinflusst. ↩