Zlyhanie priemyselného hardvéru spôsobené koróziou stojí spoločnosti každoročne milióny na prestojoch a náhradných dieloch. Tradičné zinkovanie a galvanizácia často zlyhávajú pri vystavení soľnej hmle, vysokej vlhkosti alebo teplotným cyklom, takže inžinieri hľadajú spoľahlivejšie riešenia ochrany.

Povlak Dacromet je systém zinkovo-hliníkových vločiek, ktorý v porovnaní s tradičným galvanickým pokovovaním poskytuje vynikajúcu odolnosť proti korózii a ponúka viac ako 720 hodín ochrany proti soľnej hmle pri zachovaní presných rozmerových tolerancií pre komponenty obrábané CNC.

Táto príručka obsahuje technické údaje, ktoré potrebujete na správnu špecifikáciu Dacromet pre vaše aplikácie. Dozviete sa, ako nastaviť tolerancie, overiť výkonnosť prostredníctvom správneho testovania a porovnať náklady na životný cyklus s alternatívami, ako je nehrdzavejúca oceľ a žiarové zinkovanie.

Prečo je povlak Dacromet zmenou odolnosti proti korózii

Ochrana kovových častí pred hrdzou je neustálou výzvou. Tradičné nátery kovov proti hrdzi často nie sú dostatočné. Nedokážu si poradiť s drsným prostredím.

Práve tu sa ukazuje sila povlaku Dacromet. Poskytuje vynikajúcu ochranu proti korózii, ktorá trvá dlho.

Kľúčové výhody

Tento náterový systém je z určitého dôvodu najlepšou voľbou. Jeho výkon v testoch soľnou hmlou je výnimočný. Vďaka tomu je ideálny pre náročné aplikácie.

Tu je rýchle porovnanie z našich testov:

| Funkcia | Povlak Dacromet | Štandardné pozinkovanie |

|---|---|---|

| Hodiny soľného postreku | > 500 hodín | ~ 96 hodín |

| Vodíková krehkosť | Žiadne riziko | Vysoké riziko |

Táto úroveň ochrany proti korózii povlaku Dacromet je bezkonkurenčná.

Povlak Dacromet nie je len vrstva farby. Je to pokročilý anorganický náterový systém. Poskytuje spoľahlivú a konzistentnú ochranu kovových dielov.

Ako Dacromet funguje

Povlak sa skladá zo zinkových a hliníkových vločiek. Tieto vločky sú uložené v špeciálnom chromátovom spojive. Po vytvrdnutí táto zmes vytvára silný kovový striebornošedý povrch.

Viacúrovňová obrana

Toto jedinečné zloženie poskytuje viacvrstvovú bariéru. Zinkové vločky poskytujú vynikajúcu obetná ochrana1, ktoré korodujú skôr ako základný kov. Hliníkové vločky a spojivo vytvárajú pasívnu bariéru. Táto bariéra výrazne spomaľuje proces korózie.

| Komponent | Funkcia |

|---|---|

| Zinkové vločky | Primárna korózna bariéra |

| Hliníkové vločky | Zlepšuje bariéru a vzhľad |

| Väzba | Priľne k podkladu |

Odstránenie kritického rizika

Hlavnou výhodou Dacromet je, že ide o neelektrolytický proces. To znamená nulové riziko vodíkovej krehkosti. Tento problém môže oslabiť vysokopevnostné oceľové diely a spôsobiť ich neočakávané zlyhanie. V prípade kritických komponentov je nevyhnutné vyhnúť sa tomuto riziku. Vďaka tomu je ideálnym náterom odolným voči soľným postrekom. V spoločnosti PTSMAKE ho často odporúčame pre diely, pri ktorých zlyhanie neprichádza do úvahy.

Povlak Dacromet poskytuje vynikajúcu odolnosť proti korózii vďaka svojej viacvrstvovej štruktúre zinkových a hliníkových vločiek. Tento neelektrolytický proces eliminuje riziko vodíkovej krehkosti, čo z neho robí spoľahlivé riešenie proti korózii pre kritické komponenty v náročných podmienkach.

Ako Dacromet prekonáva galvanické pokovovanie v drsných prostrediach

Ak sú komponenty určené do drsného prostredia, výkonnosť povlaku je neoddiskutovateľná. Soľná hmla a vysoká vlhkosť sú najvyššími skúškami pre akúkoľvek ochrannú vrstvu.

Často porovnávame Dacromet s galvanickým pokovovaním pre náročné aplikácie našich klientov. Rozdiel je markantný.

Rukavica zo soľného spreja

Pri štandardizovaných testoch soľnou hmlou sa pri tradičnom galvanickom pokovovaní často objaví červená hrdza do 96-200 hodín. Povlak Dacromet trvalo presahuje 500 hodín a často aj oveľa viac, kým sa objaví výrazná korózia. To je kritický výkonnostný rozdiel.

| Funkcia | Povlak Dacromet | Galvanické pokovovanie (zinok) |

|---|---|---|

| Priemerná hodnota. Odolnosť voči soľnej hmle | > 500 hodín | 96-200 hodín |

| Spôsob zlyhania | Postupné, predvídateľné | Rýchly nástup červenej hrdze |

| Adhézia | Vynikajúca molekulová väzba | Náchylný na odlupovanie |

Hlbší ponor: Výkon v prostredí s vysokou vlhkosťou

Neustála vlhkosť je nenápadnejšia, ale rovnako škodlivá hrozba. Napáda nátery inak ako priame pôsobenie soli a hľadá mikroskopické slabiny. Vynikajúci povlak na kov s vysokou vlhkosťou musí odolávať tomuto trvalému prenikaniu vlhkosti.

Výhoda Dacromet: Viacvrstvová obrana

Jedinečná štruktúra Dacromet je tu jeho najväčšou prednosťou. Pozostáva z prekrývajúcich sa zinkových a hliníkových vločiek, ktoré sú uložené v chrómovom spojive. To vytvára kľukatú, labyrintu podobnú cestu pre vlhkosť.

Táto vrstvená štruktúra predstavuje významnú bariéru. Skôr ako sa vlhkosť dostane k základnému kovu, je účinne blokovaná a oneskorená. Zinkové vločky tiež poskytujú vynikajúcu obetná ochrana2, čo je kľúčový rozdiel pri porovnávaní zinkových šupín a galvanizácie alebo jednoduchého pokovovania.

Zraniteľnosť galvanického pokovovania

Naproti tomu galvanické povlaky tvoria jednu monolitickú vrstvu. Aj keď vyzerajú pevne, môžu obsahovať mikropóry alebo sa v nich pri namáhaní môžu vytvoriť mikrotrhliny. Tieto nedokonalosti sa stávajú priamymi cestami pre vlhkosť.

Keď sa vlhkosť dostane pod pokovovanie, môže spôsobiť, že sa povlak bude pľuzgierovať a odlupovať, čo povedie ku katastrofálnemu zlyhaniu súčiastky. Naše testy ukázali, že ide o bežný spôsob poruchy vo vlhkých podmienkach.

| Mechanizmus ochrany | Povlak Dacromet | Galvanické pokovovanie |

|---|---|---|

| Typ bariéry | Viacvrstvová štruktúra vločiek | Jedna kovová vrstva |

| Korózna cesta | Kľukaté, výrazne oneskorené | Priama cesta cez póry/trhliny |

| Riziko zlyhania | Nízke riziko vzniku pľuzgierov | Vysoké riziko vzniku pľuzgierov/odlupovania |

V náročných testoch slanej hmly a vysokej vlhkosti sa povlak Dacromet neustále ukazuje ako odolnejší ako tradičné galvanické pokovovanie. Jeho viacvrstvová štruktúra zinkových vločiek poskytuje vynikajúcu bariérovú a obetnú ochranu, čím predlžuje životnosť kritických komponentov a zabezpečuje väčšiu spoľahlivosť.

Dakromet a žiarové zinkovanie: Čo ponúka lepšiu hodnotu počas celého životného cyklu?

Výber správneho náteru zahŕňa kompromisy. Nejde len o počiatočnú cenu. Musíte zvážiť zložitosť aplikácie a vplyv na životné prostredie.

Rozoberme si diskusiu o žiarovom zinku a dakromete. Toto priame porovnanie pomôže určiť najlepší priemyselný antikorózny náter pre potreby vášho konkrétneho projektu.

Porovnanie jadra

| Funkcia | Povlak Dacromet | Žiarové zinkovanie |

|---|---|---|

| Počiatočné náklady | Vyššie za diel | Nižšie za kilogram |

| Aplikácia | Presné, bez potreby prepracovania | Vyžaduje následné spracovanie |

| Životné prostredie | K dispozícii sú možnosti bez chrómu | Vysoká spotreba energie, odpad |

Táto tabuľka poskytuje stručný prehľad.

Hlbší ponor do nákladov počas životného cyklu

Keď analyzujeme hodnotu životného cyklu, počiatočné náklady sú len jednou časťou skladačky. Skutočné náklady sa objavujú v priebehu celého procesu.

Zložitosť aplikácie a skryté náklady

Proces nanášania povlaku Dacromet je vysoko kontrolovaný. Ide o metódu ponorno-spin-bake, pri ktorej sa nanáša tenká, rovnomerná vrstva. Táto presnosť eliminuje potrebu opätovného rezania závitov na spojovacích prvkoch, čím sa výrazne šetrí práca a čas.

Na druhej strane žiarové zinkovanie zahŕňa ponorenie dielov do roztaveného zinku. Výsledkom je často hrubý, nerovnomerný povlak. Vlákna sa upchávajú a otvory sa môžu zaplniť. To si vyžaduje ďalšie kroky spracovania na vyčistenie.

Pri našej práci v spoločnosti PTSMAKE sme zistili, že tieto sekundárne operácie pri zinkovaní môžu zvýšiť značné skryté náklady. Zvyšujú tiež riziko vyradenia dielu.

Výkonnosť v oblasti životného prostredia a bezpečnosti

Environmentálne predpisy sa sprísňujú. Proces pozinkovania spotrebuje veľké množstvo energie. Vznikajú pri ňom aj nebezpečné výpary a odpadové produkty, ktoré si vyžadujú starostlivé zaobchádzanie.

Moderné nátery Dacromet sú často na báze vody a neobsahujú chróm. To z nich robí ekologickejšiu voľbu. Zatiaľ čo žiarové zinkovanie sa spolieha na hrubé vrstvy obetná ochrana3, Dacromet používa viacvrstvový systém na bariérovú a galvanickú ochranu.

Pri výbere sa často rozhoduje medzi surovou trvanlivosťou a precíznosťou a environmentálnou zodpovednosťou.

Táto analýza ukazuje, že hoci pozinkovanie ponúka nízke počiatočné náklady, Dacromet poskytuje hodnotu prostredníctvom kontroly procesu a dodržiavania environmentálnych predpisov. Je silným konkurentom pre presné aplikácie, kde je rozhodujúca konzistencia a povrchová úprava.

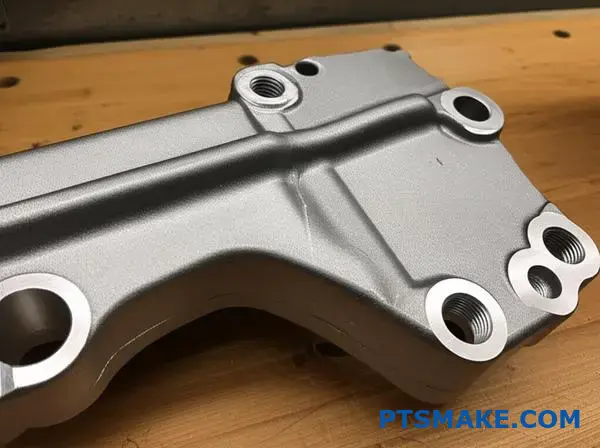

Kritické tolerancie, ktoré musíte poznať pri aplikácii dakrometónu na CNC diely

Povrchová úprava dakrometom dodáva povrchu súčiastky špecifickú, kontrolovanú hrúbku. To je rozhodujúci faktor pre diely CNC. Hrúbka povlaku je zvyčajne 5 až 12 mikrometrov (μm) na každej strane.

Tento pridaný rozmer má priamy vplyv na prvky s vysokou toleranciou. Najmä závity a styčné plochy. Ignorovanie tejto skutočnosti spôsobí poruchy montáže. Účinné kontrola tolerancie zinkového povlaku začína už vo fáze návrhu.

Pochopenie hrúbky dakrometov

Konečná hrúbka závisí od konkrétnej triedy Dacromet a spôsobu aplikácie.

| Trieda dakromet | Typická hrúbka (na stranu) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Správne plánovanie zabraňuje nákladnému prepracovaniu. S týmto pridaným materiálom musíte počítať.

Kľúčom k úspechu je obrábanie dielov pod rozmermi alebo nad rozmermi, aby sa do nich povlak zmestil. Tento proaktívny prístup zabezpečí, že konečný diel s povlakom bude spĺňať požadované rozmerové špecifikácie. Je to časté nedopatrenie, ktoré vedie k problémom s prispôsobením.

Nastavenie tolerancií pre závity

Vlákna sú obzvlášť citlivé. Povlak sa vytvára na hrebeňoch a v koreňoch. To môže spôsobiť viazanie alebo vážne poškodenie závitu počas montáže. Aby sme tomu zabránili, upravujeme rozmery závitu pred nanesením povlaku.

Vonkajšie závity (skrutky) opracovávame mierne poddimenzované. Pri vnútorných závitoch (matice) ich mierne predimenzujeme. Tým sa vytvorí potrebná vôľa pre vrstvu Dacromet. Bez tejto úpravy môže vynútená montáž viesť k žlč4 a zlyhanie komponentov.

Stratégia párovacích komponentov

Rovnaký princíp sa uplatňuje aj pri párovaní valcových častí, napríklad hriadeľa vo vývrte. Musíme upraviť počiatočnú vôľu. Hriadeľ obrábame menší alebo otvor väčší, aby sme zohľadnili hrúbku povlaku na oboch komponentoch. V spoločnosti PTSMAKE tieto vôle presne vypočítame. Tým sa zabezpečí hladká a spoľahlivá montáž po nanesení povlaku. Zistili sme, že táto úroveň detailov v Hrúbka dakrometov na dieloch CNC je nevyhnutný pre vysoko výkonné aplikácie.

| Funkcia súčasti | Úprava pred nanesením náteru |

|---|---|

| Vonkajší závit (M10) | Obrábanie s menším priemerom rozstupu (napr. tolerancia g6) |

| Vnútorný závit (M10) | Závitník s väčším priemerom rozstupu (napr. tolerancia G6) |

| Hriadeľ (20 mm) | Poddimenzovaný stroj (napr. 19,98 mm) |

| Otvor (20 mm) | Nadmerné rozmery stroja (napr. 20,02 mm) |

Pred nanesením náteru Dacromet musíte upraviť rozmery komponentov. Zohľadnenie hrúbky povlaku vo fáze CNC obrábania je nevyhnutné na zaručenie správneho uloženia a funkcie v konečnej zostave, najmä v prípade závitov a súčiastok.

Ako overiť výkonnosť Dacromet pomocou testovania soľnou hmlou

Overenie povlaku Dacromet je veľmi dôležité. Potrebujete dôkaz, že odolá korózii. Tu prichádzajú na rad štandardizované testy. Najbežnejším je test soľnou hmlou.

Tento test simuluje roky korózie počas niekoľkých stoviek hodín. Pomáha nám potvrdiť kvalitu povlaku Dacromet ešte predtým, ako diely opustia náš závod.

Pochopenie normy ASTM B117

Norma ASTM B117 je priemyselnou normou pre tento proces. Uvádza sa v nej, ako prevádzkovať prístroj na rozprašovanie soli. Potiahnuté diely umiestňujeme do uzavretej komory.

Vo vnútri sa vytvára vyhrievaná hmla zo slanej vody. Toto vysoko korozívne prostredie urýchľuje koróziu. Monitorujeme diely, aby sme zistili, ako dlho vydrží povlak Dacromet.

Kľúčové parametre testu

Prísne kontrolujeme testovacie prostredie, aby sme získali spoľahlivé údaje.

| Parameter | Štandardná hodnota | Účel |

|---|---|---|

| Roztok soli | 5% NaCl | Napodobnenie drsného morského prostredia |

| Teplota | 35°C (95°F) | Urýchlenie procesu korózie |

| Úroveň pH | 6.5 - 7.2 | Zabezpečenie konzistentnosti a opakovateľnosti testov |

Interpretácia výsledkov skúšok korózie zinkových vločiek

Keď spustíme ASTM skúška soľnou hmlou Dacromet dielov hľadáme dva typy korózie. Prvým je biela hrdza, čo je oxid zinočnatý. Tá je očakávaná. Svedčí o tom, že povlak je funkčný.

Kritickým bodom je výskyt červenej hrdze. Červená hrdza znamená, že podkladová oceľ koroduje. Kľúčovým ukazovateľom je čas, za ktorý sa vytvorí červená hrdza.

Toto oneskorenie je spôsobené povlakom obetná ochrana5. Zinkové vločky vo vrstve Dacromet korodujú ako prvé a chránia oceľový podklad. Toto je základný princíp fungovania povlakov zo zinkových vločiek.

Nad rámec normy ASTM B117

Hoci je norma B117 skvelým základom, nie je jedinou normou. Iné protokoly môžu v závislosti od aplikácie ponúknuť reálnejšie poznatky.

Cyklické korózne skúšky

V prípade dielov vystavených meniacim sa poveternostným podmienkam sú vhodnejšie cyklické skúšky. Normy ako SAE J2334 striedajú soľnú hmlu, suchý vzduch a vysokú vlhkosť. Tento cyklus často odráža reálne podmienky presnejšie ako konštantná soľná hmla. Na stránke výsledky skúšky korózie zinkových vločiek z nich sú pre automobilové komponenty veľmi výpovedné.

V spoločnosti PTSMAKE vám pomôžeme vybrať test, ktorý zodpovedá prostrediu konečného použitia vášho výrobku. Tým sa zabezpečí, že validácia bude zmysluplná.

Štandardizované testy, ako napríklad ASTM B117, poskytujú spoľahlivú základňu pre výkonnosť Dacromet. Pochopenie interpretácie výsledkov a výber správneho testu - či už konštantného alebo cyklického - je kľúčom k zabezpečeniu toho, aby vaše diely spĺňali náročné požiadavky na odolnosť voči korózii v reálnom svete.

Zvládne dakromet vysokoteplotné aplikácie?

Teória je jedna vec, ale výkon je všetko. Aby sme skutočne pochopili tepelnú odolnosť Dacromet, pozrieme sa na jeho použitie na niektorých najhorúcejších miestach vozidla.

Testovanie v reálnom prostredí: Komponenty motora

Povlak Dacromet sme videli aplikovať na diely priamo v motorovom priestore. Tieto komponenty sú vystavené neustálym vysokým teplotám a tepelným cyklom.

Záťažový test výfukového systému

Hlavnými kandidátmi sú závesy výfuku a upevňovacie prvky. Potrebujú spoľahlivú ochranu proti korózii pri vysokých teplotách, aby sa predišlo poruche. Naše testy potvrdzujú jej stabilitu.

| Typ povlaku | Výkon pri 300 °C (100 hodín) | Stav korózie |

|---|---|---|

| Dacromet | Žiadne odlupovanie, minimálna zmena farby | Žiadna červená hrdza |

| Pozinkovanie | Výrazné zmeny farby, olupovanie | Viditeľná červená hrdza |

Pri analýze výkonnosti sa musíme pozerať ďalej ako len na statické teplo. Skutočnou výzvou pre každý povlak je tepelné cyklovanie - neustále rozťahovanie a zmršťovanie pri zahrievaní a ochladzovaní.

Výkon pri tepelnom cykle

Povlak, ktorý tieto zmeny nezvládne, popraská a zlyhá. Tým sa základný kov vystaví korózii.

Priľnavosť po cyklistike

Povlak Dacromet si výnimočne dobre udržiava spojenie s oceľovým podkladom. Pozorovali sme, že jeho vrstvená štruktúra sa zrejme prispôsobuje tomuto namáhaniu bez narušenia integrity.

Tým sa zabráni odlupovaniu, ktoré sa bežne vyskytuje u menej kvalitných náterov.

Ochrana proti korózii pri vysokých teplotách

Hlavnou otázkou je, či povlak chráni aj po vystavení teplu. Diel, ktorý vyzerá dobre, ale hrdzavie, je neúspešný. Dacromet naďalej poskytuje ochranu proti faktorom, ako je cestná soľ, aj po vystavení motora teplu. Účinne zabraňuje problémom, ako napr. galvanická korózia6 medzi spojenými komponentmi.

Na základe štúdií našich klientov sú výsledky jasné.

| Stav súčasti | Test soľnou hmlou (hodiny do červenej hrdze) |

|---|---|

| Nová časť Dacromet | > 800 hodín |

| Dacrometová časť s tepelným cyklom | > 750 hodín |

Dacromet dokazuje svoju hodnotu v reálnych aplikáciách s vysokou teplotou, ako sú časti motorov a výfukov. Povlak si zachováva vynikajúcu priľnavosť a ochranu proti korózii aj po opakovanom vystavení tepelnému namáhaniu, čo z neho robí spoľahlivú voľbu pre náročné prostredia.

Pochopenie trecích vlastností spojovacích materiálov s dakrometovým povlakom

Inžinieri sa často pýtajú na krútiaci moment, predpätie a trenie. Dosiahnutie správneho predpätia alebo upínacieho zaťaženia je rozhodujúce pre integritu spoja. Nie všetok krútiaci moment, ktorý použijete, sa premení na užitočnú upínaciu silu.

Výzva trenia

Veľká časť pôsobiaceho krútiaceho momentu prekonáva trenie. K tomu dochádza pod hlavou skrutky a v závitoch. Tento vzťah určuje koeficient trenia. Dôležitý je stabilný koeficient.

Typické koeficienty trenia

| Typ povlaku | Typický koeficient trenia (μ) |

|---|---|

| Obyčajná oceľ (naolejovaná) | 0.18 - 0.25 |

| Pozinkované | 0.14 - 0.20 |

| Povlak Dacromet | 0.10 - 0.15 |

| Žiarovo pozinkované | 0.16 - 0.28 |

To ukazuje, prečo sa uprednostňujú hodnoty trenia spojovacích materiálov Dacromet.

Hlbší ponor do krútiaceho momentu

Vzťah medzi aplikovaným krútiacim momentom a výsledným napätím nie je lineárny. Je do značnej miery ovplyvnený vlastnosťami povrchu povlaku. Povlak Dacromet tu poskytuje významnú výhodu.

Jeho štruktúra zinkových a hliníkových vločiek v spojive vytvára hladký, mazľavý povrch. Nejde len o nižšiu hodnotu trenia. Ide o konzistenciu.

Pochopenie správania sa krútiaceho momentu a napätia

Pri analýze správania sa momentového napätia je cieľom konzistentnosť. Povlak so širokým rozsahom trenia znamená nepredvídateľné predpätie. To môže viesť k poruche spoja alebo nadmernému namáhaniu spojovacieho prvku.

Prirodzená mazivosť povlaku Dacromet pomáha stabilizovať koeficient trenia počas viacerých cyklov uťahovania. Naše testy ukázali, že si zachováva úzke trecie okno. Táto predvídateľnosť je pre automatizovanú montáž veľmi dôležitá. Zabezpečuje, že špecifikovaná hodnota krútiaceho momentu konzistentne poskytuje požadované upínacie zaťaženie. Inžinieri môžu používať jediný spoľahlivý Faktor K7 vo svojich výpočtoch.

Porovnanie stability

| Funkcia | Povlak Dacromet | Štandardné pozinkovanie |

|---|---|---|

| Konzistencia trenia | Vysoká | Mierna až nízka |

| Šklbajúci odpor | Vynikajúce | Spravodlivé |

| Rozptyl predbežného zaťaženia | Nízka | Vysoká |

| Kontrola montáže | Superior | Štandard |

Táto stabilita znižuje riziko prílišného uvoľnenia alebo utiahnutia spojovacích prvkov.

Dosiahnutie správneho predpätia závisí od riadenia koeficientu trenia. Konzistentné správanie sa povlaku Dacromet v závislosti od krútiaceho momentu ponúka spoľahlivosť v technických aplikáciách a zabezpečuje, že spojovacie prvky fungujú presne podľa návrhu. Táto predvídateľnosť je kľúčová pre vysoko výkonné zostavy.

Môže dakromet nahradiť nehrdzavejúcu oceľ v nákladovo citlivých projektoch?

Výber správneho materiálu je veľmi dôležitý. Najmä pri hľadaní rovnováhy medzi nákladmi a výkonom.

Dacrometový povlak na oceľových častiach sa často objavuje. Môže skutočne nahradiť nehrdzavejúcu oceľ?

Odpoveď závisí od potrieb vášho projektu. Poďme si ich priamo porovnať.

Počiatočné náklady vs. dlhodobá hodnota

| Funkcia | Oceľ s dakrometovým povlakom | Nerezová oceľ (napr. 304) |

|---|---|---|

| Náklady na materiál | Nižšie | Vyššie |

| Odolnosť proti korózii | Vynikajúci (povrch) | Vynikajúci (inherentný) |

| Aplikácia | Spojovacie prvky, konzoly | Lekárske, potravinárske |

Táto tabuľka ukazuje základný kompromis. Dacromet ponúka cenovo výhodný štít. Nerezová oceľ poskytuje zabudovanú ochranu.

Pri hodnotení alternatív k spojovacím prvkom 304 sa často diskutuje o životnosti. Porovnanie trvanlivosti dakrometových spojovacích materiálov a nehrdzavejúcej ocele nie je vždy jednoznačné. Odolnosť nehrdzavejúcej ocele voči korózii je vlastná tejto zliatine. Škrabance neohrozia jej ochranu.

Na druhej strane, dakrometový povlak je povrchová úprava. Poskytuje odolnú bariéru. Naše testy ukazujú, že vyniká v testoch soľnou hmlou a často prekonáva základné triedy nehrdzavejúcej ocele. Hlboké poškriabanie však môže odhaliť základnú oceľ. To by mohlo viesť k lokálnej korózii, ak sa prekoná obetavá ochrana povlaku.

Výkon v špecifických prostrediach

| Životné prostredie | Odporúčanie Dacromet | Odporúčanie z nehrdzavejúcej ocele |

|---|---|---|

| Všeobecný automobilový priemysel | Vynikajúce | Často prehnané |

| Morské prostredie / vysoký obsah chloridov | Dobré, ale sledujte, či nedošlo k poškodeniu | Uprednostňované |

| Vysoký stupeň oderu | Používajte opatrne | Superior |

| Vysoká teplota | Obmedzené | Vynikajúce |

Pre mnohé priemyselné aplikácie je Dacromet vynikajúcou voľbou. Zabraňuje problémom, ako sú galvanická korózia8 pri párovaní s hliníkovými komponentmi. Toto je bežná výzva, ktorú pomáhame klientom spoločnosti PTSMAKE riešiť. Výber nie je len o cene, ale o inteligentnom inžinierstve pre konkrétne aplikačné prostredie.

Povlak Dacromet ponúka výraznú úsporu nákladov a vynikajúcu ochranu povrchu, vďaka čomu je v mnohých aplikáciách silnou alternatívou nehrdzavejúcej ocele. Vrodená odolnosť nehrdzavejúcej ocele je však vyššia v abrazívnych alebo vysoko korozívnych prostrediach, kde je pravdepodobné poškodenie povrchu.

Bezkonkurenčná odolnosť Dacromet-u voči soľnej hmle - s reálnymi údajmi

Údaje neklamú. V spoločnosti PTSMAKE sa pri overovaní výkonu spoliehame na tvrdé čísla. Preto sme povlak Dacromet podrobili prísnemu testovaniu.

Výsledky neustále dokazujú jeho vynikajúcu ochranu proti korózii. Pozrime sa na údaje z našich laboratórnych testov.

1000-hodinový test soľnou hmlou

Vykonali sme dlhodobé testovanie odolnosti proti korózii. Tento test napodobňuje extrémne podmienky prostredia. Cieľom je dostať povlak na hranicu jeho možností.

Výsledky testov pri 1000 hodinách

Výkonnosť dielov potiahnutých 1000-hodinovou soľnou hmlou bola výnimočná.

| Parameter | Pozorovanie |

|---|---|

| Testovací štandard | ASTM B117 |

| Trvanie | Viac ako 1000 hodín |

| Červená hrdza | Minimálne až žiadne |

| Integrita náteru | Intact |

Údaje potvrdzujú, že Dacromet poskytuje spoľahlivú a dlhotrvajúcu ochranu.

Štandardizované testy sú síce veľmi dôležité, ale reálne aplikácie vypovedajú o všetkom. Mnohé nátery sa dobre osvedčujú v kontrolovanom laboratórnom prostredí. Často však zlyhávajú, keď sú vystavené premenlivým podmienkam v reálnom svete.

V tomto prípade povlak Dacromet skutočne zažiari. Jeho jedinečné zloženie poskytuje konzistentnú a dlhodobú ochranu, ktorá presahuje laboratórne požiadavky.

Testovanie dlhodobej odolnosti proti korózii

O jeho trvanlivosti sme sa presvedčili na vlastnej koži na dieloch, ktoré sme vyrobili pre námorný priemysel. Tieto komponenty sú neustále vystavené pôsobeniu slanej vody. Potrebujú povrchovú úpravu, ktorá sa nevytratí.

Dacromet vs. štandardné pozinkovanie

Po spolupráci s našimi klientmi sme porovnali diely s povlakom Dacromet s dielmi, na ktoré sa používa tradičné pozinkovanie. Rozdiel v čase je významný. Pri zinkovaní sa za rovnakých podmienok prejavujú známky poruchy oveľa skôr.

| Typ povlaku | 500 hodín (ASTM B117) | 1000 hodín (ASTM B117) |

|---|---|---|

| Povlak Dacromet | Žiadna červená hrdza | Minimálna červená hrdza |

| Pozinkovanie | Viditeľná červená hrdza | Silná korózia |

Viacvrstvová štruktúra Dacromet vytvára vynikajúcu bariéru. Poskytuje tiež obetná ochrana9, ktorý aktívne zabraňuje korózii oceľového podkladu. Vďaka tomuto mechanizmu s dvojitým účinkom vydrží oveľa dlhšie.

Laboratórne testy potvrdzujú vynikajúce vlastnosti Dacromet. Údaje z nášho 1000-hodinového testu soľnou hmlou ukazujú minimálnu hrdzavosť. Dôsledne prekonáva zinkovanie, čo z neho robí spoľahlivú voľbu pre diely vystavené drsným, korozívnym prostrediam.

Ako vyvážiť hrúbku povlaku a prispôsobenie v presných zostavách

Pri navrhovaní zostáv s mikrónovou hrou sa počíta každý nanometer. Štandardný povlak môže ľahko spotrebovať celý rozpočet na tolerancie.

Práve tu je pre úspech rozhodujúca presná kontrola.

Úprava povlaku s úzkou toleranciou

Inžinieri často stoja pred ťažkou voľbou. Musia si vybrať medzi odolnosťou voči korózii a presnosťou rozmerov. Jedno však nemusíte obetovať pre druhé.

Je možné dosiahnuť účinné nastavenie povlaku s malou toleranciou. Vyžaduje si to hlboké pochopenie samotného procesu nanášania povlaku.

Úloha kontroly hrúbky dakrometov

Povlak Dacromet je v tomto prípade vynikajúcim riešením. Jeho aplikačný proces umožňuje dosiahnuť pozoruhodnú konzistenciu. To pomáha zachovať pôvodný tvar a funkciu konštrukcie.

| Funkcia | Vplyv na prispôsobenie |

|---|---|

| Tenkovrstvové aplikácie | Minimálna zmena rozmerov |

| Žiadna vodíková krehkosť | Zachováva integritu dielu |

| Konzistentné pokrytie | Predvídateľné správanie zostavy |

Táto úroveň kontroly je nevyhnutná pre vysoko presné komponenty.

Zvládnutie povrchovej úpravy pre presné zostavy

Dosiahnutie správnej rovnováhy nie je o odhadovaní. Ide o systematický prístup k výberu a aplikácii náteru.

V spoločnosti PTSMAKE usmerňujeme inžinierov v tomto procese. Od začiatku fázy návrhu sa zameriavame na to, ako povlak spolupracuje so špecifikovanými toleranciami.

Pochopenie nanášania povlaku

Spôsob aplikácie priamo ovplyvňuje hrúbku. Napríklad pri nanášaní náteru Dacromet metódou ponorenia do vody sa vytvára rovnomerná vrstva. Na rozdiel od galvanického pokovovania, pri ktorom môže dochádzať k tvorbe nánosov na okrajoch.

Naše testy ukázali, že kľúčom k úspechu je konzistentná hrúbka. Pomáhame klientom pochopiť, ako jednotlivé procesy ovplyvňujú konečné rozmery zostavy. Vyhnete sa tak neskoršiemu nákladnému prepracovaniu.

Tento proces zahŕňa systém zinkových a hliníkových vločiek v chrómovom spojive. Povlak poskytuje vynikajúce obetná ochrana10 bez toho, aby sa výrazne zmenili rozmery dielu.

Plánovanie pre odchýlky hrúbky

Aj ten najkontrolovanejší proces má odchýlky. Kľúčom k úspechu je zohľadniť ju v návrhu. Spolupracujeme s klientmi na definovaní prijateľných rozsahov hrúbky.

| Trieda | Typická hrúbka (μm) | Bežné používanie |

|---|---|---|

| Dacromet 320 | 5-8 μm | Štandardná odolnosť proti korózii |

| Dacromet 500 | 8-12 μm | Vysoká odolnosť proti korózii |

Určením správnej triedy a procesu zabezpečíme, aby povlak spĺňal požiadavky na prispôsobenie a výkon. Tento proaktívny prístup je základom úspešnej úpravy povlakov s úzkou toleranciou.

Správa zostáv s toleranciami na úrovni mikrónov si vyžaduje zameranie na kontrolu povlakov. Povlak Dacromet poskytuje potrebnú konzistenciu hrúbky, čím zabezpečuje dosiahnutie rozmerovej presnosti a ochrany proti korózii bez kompromisov v konečnom výrobku.

Najlepšie alternatívy Dacromet a kedy ich používať namiesto nich

Hoci bol Dacromet spoľahlivou voľbou, odvetvie sa mení. Environmentálne predpisy a nové požiadavky na výkon si vyžadujú alternatívy. Klientov často vedieme k moderným možnostiam bez chrómu.

Dva z najbežnejších sú povlaky Geomet a Magni. Každý z nich slúži na špecifický účel. Pochopenie ich silných stránok je kľúčom k výberu správnej povrchovej úpravy pre vaše diely. Tento výber ovplyvňuje trvanlivosť a zhodu.

Kedy si vybrať Geomet

Geomet je priama, ekologická náhrada za Dacromet. Poskytuje porovnateľnú ochranu proti korózii bez použitia chrómu. Vďaka tomu sa dnes používa v mnohých automobilových a priemyselných aplikáciách.

Kedy si vybrať Magni

Povlaky Magni predstavujú skupinu špecializovaných povrchových úprav. Často poskytujú zvýšenú odolnosť alebo špecifické vlastnosti, ako je riadené trenie. Sú ideálne pre vysoko výkonné alebo jedinečne náročné prostredia.

Pri výbere správneho náteru sa neberie do úvahy len odolnosť proti korózii. V spoločnosti PTSMAKE analyzujeme celý životný cyklus súčiastky. To zahŕňa montáž, vystavenie vplyvu prostredia a požiadavky na výkon.

Dacromet vs Geomet Coating

Keď klienti hodnotia povlak Dacromet vs. povlak Geomet, hlavným faktorom je často súlad s požiadavkami na ochranu životného prostredia. Geomet je systém úplne bez chrómu. Poskytuje vynikajúcu tenkovrstvovú ochranu vďaka zloženiu zinkových a hliníkových vločiek. To zaručuje, že diely spĺňajú moderné environmentálne normy bez toho, aby sa znížil ich výkon. Je to vynikajúca alternatíva na všeobecné použitie.

Trvanlivosť Magni vs Dacromet

Diskusia o trvanlivosti Magni vs. Dacromet je odlišná. Magni nie je jeden výrobok, ale celý rad systémov. Niektoré sú určené na extrémnu odolnosť voči oderu. Iné majú integrované vrchné vrstvy pre konzistentné trenie, ktoré je rozhodujúce pre závitové spojovacie prvky. Povlaky Magni často vynikajú tam, kde obetná ochrana11 Samotná fyzická odolnosť nestačí a je potrebná ďalšia fyzická odolnosť.

Nižšie uvádzame rýchle porovnanie na základe našich typických projektových diskusií.

| Funkcia | Povrchová úprava Geomet | Povlak Magni Coating |

|---|---|---|

| Primárny prípad použitia | Všeobecná ochrana proti korózii | Vysoký výkon, špecializované potreby |

| Životné prostredie | Bez chrómu | Často bez chrómu |

| Kľúčová výhoda | Ekologická náhrada Dacromet | Prispôsobené vlastnosti (napr. trenie) |

| Najlepšie pre | Automobilový priemysel, všeobecný priemysel | Vysoko namáhané skrutky, náročné diely |

Táto tabuľka pomáha našim klientom rýchlo zúžiť ich možnosti.

Výber správnej povrchovej úpravy je veľmi dôležitý. Geomet slúži ako moderná, ekologická náhrada na všeobecné použitie. Magni ponúka súbor špecializovaných náterov s vysokou odolnosťou pre aplikácie, kde štandardná ochrana nestačí. Najlepšia voľba závisí od vašich špecifických potrieb v oblasti výkonu a zhody.

Prečo sa globálne dodávateľské reťazce orientujú na komponenty s dakrometovým povlakom

Na dnešnom globálnom trhu je jednoduchosť kľúčová. Dodávateľské reťazce sa tiahnu naprieč kontinentmi. Riadenie rôznych noriem a dodávateľov sa stáva veľkou výzvou.

Práve tu sa ukazuje sila povlaku Dacromet. Ponúka jednotný globálny štandard. To zjednodušuje všetko od obstarávania až po logistiku.

Sila globálneho štandardu

Globálne zásobovanie spoločnosťou Dacromet znamená, že všade dostanete rovnakú kvalitu. To je obrovská výhoda pre nadnárodné spoločnosti. Výrazne znižuje zložitosť.

| Funkcia | Tradičné pokovovanie | Povlak Dacromet |

|---|---|---|

| Globálny štandard | Rôzne podľa regiónu | Konzistentné na celom svete |

| Preverovanie dodávateľov | Komplexné, viacnásobné normy | Zjednodušená, jednotná špecifikácia |

| Kontrola kvality | Nekonzistentné výsledky | Jednotný výkon |

Táto štandardizácia priamo ovplyvňuje efektívnosť dodávateľského reťazca. Odstraňuje premenné a zefektívňuje operácie.

Zníženie rizika a zlepšenie logistiky

Účinné riadenie rizík v dodávateľskom reťazci je veľmi dôležité. Musia spoľahlivo fungovať bez ohľadu na to, kde sú aplikované. Dacromet túto predvídateľnosť poskytuje. Je to licencovaná technológia s auditovanými aplikátormi na celom svete.

Tým sa zabezpečí, že komponent potiahnutý v Ázii spĺňa presne tie isté špecifikácie ako komponent potiahnutý v Európe. Táto globálna sieť ponúka flexibilitu. Ak má jeden dodávateľ problémy, môžete sa obrátiť na iného bez toho, aby ste museli preškoliť nový proces povrchovej úpravy. To vytvára odolnosť dodávateľského reťazca12.

Výhody logistiky a zásobovania

Vďaka jednotnému štandardu môžu tímy obstarávania získavať komponenty s väčšou istotou. Nie sú viazané na jeden región. Táto flexibilita je silným nástrojom proti narušeniam.

Nižšie uvádzame rozpis toho, ako to ovplyvňuje dodávateľský reťazec.

| Oblasť | Vplyv štandardizácie dakrometónu |

|---|---|

| Získavanie zdrojov | Možnosť získavania z globálnej siete schválených aplikátorov. |

| Logistika | Zjednodušené číslovanie dielov a správa zásob v rôznych regiónoch. |

| Kvalita | Zníženie potreby nadbytočného testovania v rôznych zariadeniach. |

| Riziko | Znížené riziko prerušenia dodávok v dôsledku regionálnych problémov. |

V spoločnosti PTSMAKE vidíme tento prínos na vlastnej koži. Naši klienti v automobilovom priemysle a elektronike potrebujú diely, ktoré spĺňajú prísne globálne normy. Použitie povlaku, ako je Dacromet, nám pomáha zabezpečiť túto konzistenciu.

Globálna štandardizácia spoločnosti Dacromet zjednodušuje zásobovanie a logistiku. Táto konzistentnosť znižuje variabilitu a posilňuje celý dodávateľský reťazec, čím sa stáva kľúčovým prvkom v modernom riadení rizík dodávateľského reťazca pre komponenty s povrchovou úpravou.

Všetko o kompatibilite závitov v zostavách s dakrometovým povlakom

Povlak Dacromet poskytuje fantastickú ochranu proti korózii. Pridáva však ďalšiu vrstvu hrúbky. Pri nesprávnom zaobchádzaní to môže spôsobiť značné problémy s kompatibilitou závitov.

Musíme preskúmať kľúčové detaily. Patria sem pomery plnenia závitov a nánosy povlaku. Jasné pochopenie je nevyhnutné pre úspešné montáže.

Prečo je angažovanosť dôležitá

Správne Zapojenie závitu Dacromet zabezpečuje spoľahlivý a bezpečný spoj. Zlé uloženie môže viesť k zlyhaniu spojovacieho prvku pri zaťažení. Musíme presne kontrolovať hrúbku povlaku.

| Faktor | Vplyv na vlákna | Riešenie |

|---|---|---|

| Nárast povlaku | Zväčšuje priemer spojovacieho prvku | Nastavenie tolerancií závitov |

| Pomer naplnenia závitu | Znižuje hĺbku závitu | Predbežné podrezanie |

| Kompatibilita pri párení | Spôsobuje rušenie | Uveďte správne príspevky |

Problémy s nánosmi povlaku

Hlavný problém s Povlak Dacromet na vláknach je jeho fyzická hrúbka. Aj tenká vrstva môže úplne zmeniť prispôsobenie. Tým sa štandardný spojovací prvok zmení na taký, ktorý sa nedá namontovať. Ide o časté nedopatrenie, s ktorým sa stretávame.

Povlak sa často vytvára nerovnomerne. V koreňoch vlákien býva hrubší ako na hrebeňoch. To priamo mení spôsob, akým skrutka a matica zapadajú. Mnohé problémy na montážnej linke začínajú práve tu.

Párovanie a výplň závitov

Kompatibilita náteru so skrutkami a orechov si vyžaduje dôkladné plánovanie. Musíme brať do úvahy povlak na oboch spájajúcich sa častiach. Ak oba dostanú štandardný povlak bez úpravy tolerancie, pravdepodobne nebudú pasovať.

To môže spôsobiť neúmyselné rušivé uloženie13. To môže spôsobiť poškodenie závitu, zadretie alebo úplné zablokovanie počas procesu montáže.

Z nášho spoločného výskumu s klientmi vyplýva, že špecifické úpravy sú neoddiskutovateľné. Nižšie uvedená tabuľka znázorňuje bežné situácie.

| Špecifikácia vlákna | Pred náterom | Po povrchovej úprave Dacromet |

|---|---|---|

| Hlavný priemer (skrutka) | M10x1,5 (9,98 mm) | 10,00 mm (+20 µm) |

| Menší priemer (matica) | M10x1,5 (8,37 mm) | 8,35 mm (-20 µm) |

| Fit | Výpredaj Fit | Interferencia / Zákaz vstupu |

V spoločnosti PTSMAKE tieto príspevky vždy pred výrobou s klientmi prediskutujeme. Tento jednoduchý krok zabraňuje drahým oneskoreniam a zabezpečuje dokonalú funkčnosť komponentov. Pomáhame navrhovať závity špeciálne pre proces povrchovej úpravy.

Hrúbka povlaku Dacromet je kritickým konštrukčným faktorom, ktorý ovplyvňuje zasunutie závitu a kompatibilitu pri spájaní. Proaktívne plánovanie tolerancií závitov pred nanesením povlaku je nevyhnutné na zabránenie poruchám montáže a zabezpečenie štrukturálnej integrity spojovacieho prvku.

Ako predĺžiť životnosť vonkajšieho hardvéru s dakrometom

Teória je jedna vec, ale to, ako riešenie funguje v reálnom svete, je skutočne dôležité. Povlak Dacromet nie je len laboratórnym úspechom. Svoju hodnotu dokazuje denne v tých najnáročnejších prostrediach, aké si možno predstaviť.

To platí najmä pre vonkajší hardvér. Pozrieme sa na tri kľúčové sektory, v ktorých má tento exteriérový antikorózny náter obrovský význam: námorníctvo, obnoviteľné zdroje energie a stavebníctvo. Každé z nich má jedinečné výzvy.

| Životné prostredie | Primárna výzva | Spoločný hardvér |

|---|---|---|

| Marine | Sprej na slanú vodu | Palubné príslušenstvo, skrutky motora |

| Obnoviteľné | Vystavenie počasiu | Základné skrutky turbíny |

| Stavebníctvo | Vlhkosť a chemikálie | Konštrukčné upevňovacie prvky |

Tieto odvetvia sa spoliehajú na spojovacie prvky a hardvér, ktoré sú odolné voči neustálemu pôsobeniu prírodných vplyvov.

Morské prostredie: Konečný test

Slaná voda je neuveriteľne korozívna. Videl som, ako štandardné nátery zlyhávajú v priebehu niekoľkých mesiacov na pobrežných plošinách alebo pri stavbe lodí. Dacromet pre vonkajšie skrutky poskytuje tenkú neelektrolytickú bariéru, ktorá účinne odoláva tomuto útoku soli. Chráni všetko od držiakov motorov až po upevňovacie prvky zábradlia pred rýchlym rozpadom.

Obnoviteľné zdroje energie: Spoľahlivosť je kľúčová

Zoberte si skrutky, ktoré držia veternú turbínu pohromade. Desiatky rokov sú vystavené dažďu, ľadu a UV žiareniu. Zlyhanie je katastrofálne a jeho oprava je nákladná. Povlak Dacromet zabezpečuje, že tieto kritické spoje zostanú bezpečné a bez korózie, čím sa maximalizuje životnosť a bezpečnosť prevádzky. Tým sa predchádza problémom, ako sú napr. obetná ochrana14 je jedinou obrannou líniou.

Staveniská: Postavené tak, aby vydržali

V stavebníctve sú spojovacie prvky mostov, budov a infraštruktúry často vystavené pred ich uzavretím. Sú vystavené dažďu, chemikáliám v pôde a fyzikálnemu oderu. Korózny náter exteriérovej triedy, ako je Dacromet, poskytuje kľúčovú ochranu na začiatku životnosti. Tým sa zabezpečí, že konštrukčná integrita zostane neporušená od samého začiatku projektu.

| Priemysel | Príklad súčasti | Prínos lieku Dacromet |

|---|---|---|

| Marine | Skrutky hriadeľa vrtule | Odoláva korózii v slanej vode |

| Obnoviteľné | Držiaky solárnych panelov | Dlhodobá odolnosť voči počasiu |

| Stavebníctvo | Kotviace skrutky nadácie | Chráni pred pôdnou vlhkosťou |

V spoločnosti PTSMAKE často odporúčame Dacromet pre diely určené na tieto náročné aplikácie.

Povlak Dacromet je osvedčeným riešením v náročných podmienkach. Poskytuje spoľahlivý exteriérový antikorózny náter pre kritický hardvér. Od námorných až po stavebné aplikácie účinne predlžuje životnosť komponentov, ako sú vonkajšie skrutky, a zabezpečuje dlhodobý výkon a bezpečnosť.

Úloha vytvrdzovania pri výkone dakrometov - a ako ju správne dosiahnuť

Vytvrdzovanie nie je len o sušení. Je to kľúčová chemická reakcia. Týmto krokom sa tekutý povlak Dacromet mení na odolnú ochrannú vrstvu.

Liečebný trojuholník

Správne nastavenie teploty vytvrdzovania Dacromet je veľmi dôležité. Čas a prúdenie vzduchu sú tiež dôležitými faktormi. Ak jeden z nich nie je v poriadku, výkon výrazne utrpí.

Kľúčové parametre vytvrdzovania

| Parameter | Význam | Spoločný rozsah |

|---|---|---|

| Teplota | Vysoká | 280-330°C |

| Čas | Vysoká | 15-30 minút |

| Prúdenie vzduchu | Stredné | Rôzne podľa rúry |

Tento proces pečenia zinkových vločiek musí byť presný. Zabezpečuje, aby povlak dosiahol maximálnu odolnosť proti korózii a trvanlivosť.

Veda o procese pečenia zinkových vločiek

Procesom vytvrdzovania alebo "pečenia" sa dosiahnu tri veci. Odparí sa nosič rozpúšťadla. Vytvrdzuje sa spojovacia živica. A vytvorí sa konečná ochranná štruktúra náteru.

Kritická úloha teploty

Teplota vytvrdzovania Dacromet priamo ovplyvňuje matricu povlaku. Naše interné testy ukázali, že odchýlka 10 °C môže znížiť odolnosť voči soľnej hmle. Okno pre optimálne výsledky je úzke.

Ak je teplota príliš nízka, povlak zostáva mäkký. Chýba mu potrebná tvrdosť a priľnavosť. To vedie k predčasnému zlyhaniu v teréne.

Ak je príliš vysoká, spojivo sa môže stať krehkým. To spôsobuje mikrotrhliny, ktoré ohrozujú ochrannú bariéru povlaku Dacromet.

Čas vytvrdzovania a jeho účinky

Čas je rovnako dôležitý ako teplota. Správne trvanie umožňuje úplné zosieťovanie živice. Uľahčuje tiež spekanie15 kovových šupiniek, ktoré vytvárajú silný štít.

Ideálny čas závisí od hmotnosti a geometrie dielu.

| Typ súčasti | Typický čas vytvrdzovania |

|---|---|

| Malé, tenké časti | 15-20 minút |

| Veľké, hrubé časti | 25-30 minút a viac |

Kontrola kvality pri vytvrdzovaní

Na mapovanie teploty v peci používame tepelné profilovanie. Tým sa zabezpečí, že každý diel dosiahne cieľovú teplotu počas požadovaného času. Pravidelné testy priľnavosti a hrúbky po vytvrdnutí potvrdzujú, že proces bol úspešný. Ide o údaje, nie o dohady.

Správne vytvrdzovanie Dacromet je presná veda. Vyžaduje si prísnu kontrolu teploty a času. Nesprávne parametre vedú ku krehkým alebo mäkkým povlakom, čo znižuje odolnosť voči korózii. Dôsledná kontrola kvality je nevyhnutná na dosiahnutie spoľahlivého výkonu povlaku zinkových vločiek.

Ako PTSMAKE zabezpečuje presnosť a spoľahlivosť dielov s dakrometovým povlakom

Hovoriť je ľahké, ale dôležité sú výsledky. Vo výrobe údaje dokazujú schopnosť. V spoločnosti PTSMAKE netvrdíme len presnosť. Dokazujeme ju merateľnými výsledkami.

Naši zákazníci potrebujú diely, ktoré budú neustále fungovať v náročných podmienkach. Pozrime sa na reálny príklad.

Výkon automobilového spojovacieho materiálu

Zákazník z automobilového priemyslu požadoval skrutky s vynikajúcou odolnosťou proti korózii. Potrebovali diely, ktoré by odolali pôsobeniu drsných solí na cestách a okolitého prostredia.

| Metrické | Predchádzajúci dodávateľ | Riešenie PTSMAKE |

|---|---|---|

| Nástup korózie | < 480 hodín | > 1000 hodín |

| Rovnomernosť povlaku | Nekonzistentné | ± 3 mikróny |

| Miera odmietnutia | 4.5% | < 0,1% |

Tieto údaje ukazujú jasné zlepšenie. Zdôrazňuje náš záväzok poskytovať spoľahlivé riešenia povrchovej úpravy Dacromet.

Veríme v transparentnosť. Preto sa spoliehame na údaje, ktoré preukazujú účinnosť nášho procesu povrchovej úpravy Dacromet. Nejde len o nanášanie povlaku, ale o inžinierstvo ochrannej vrstvy, ktorá funguje bezchybne.

Dokonalosť náterov na základe údajov

Poďme sa hlbšie ponoriť do merania výkonnosti. Pre mnohých inžinierov je kľúčovým problémom to, ako povlak vydrží v priebehu času. Toto overujeme prostredníctvom dôkladného testovania.

Naše interné testovanie potvrdzuje skúsenosti našich klientov. Po spolupráci s našimi zákazníkmi sme získali údaje, ktoré podčiarkujú našu pozíciu poskytovateľa spoľahlivého povlaku zo zinkových vločiek v Číne. Údaje zo štandardizovaného Test soľnou hmlou16 je obzvlášť výstižný.

| Parameter výkonu | Priemyselný štandard | PTSMAKE Priemerný výsledok |

|---|---|---|

| Odolnosť voči červenej hrdzi (hodiny) | 720 | 1000+ |

| Hrúbka povlaku (μm) | 8-12 | 8-10 (konzistentné) |

| K-faktor (krútiaci moment - napätie) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Priľnavosť (krížové šrafovanie) | Trieda ISO 1-2 | Trieda ISO 0 |

Práve táto úroveň výkonnosti je dôvodom, prečo si spoločnosti, ktoré hľadajú spoľahlivého partnera, vyberajú práve nás. Ako špecializovaný dodávateľ skrutiek PTSMAKE Dacromet chápeme, že konzistentné hodnoty krútiaceho momentu a dlhodobá životnosť sú rozhodujúce. Naša kontrola procesov zabezpečuje, že každá dávka spĺňa tieto náročné špecifikácie.

Tieto výsledky nie sú náhodné. Sú výsledkom precíznej kontroly aplikácie a dôkladnej kontroly kvality. Tento prístup založený na údajoch zaručuje spoľahlivosť od prvej až po poslednú časť.

Naše prípadové štúdie a údaje potvrdzujú náš záväzok ku kvalite. Výsledky ukazujú, že proces povrchovej úpravy Dacromet od spoločnosti PTSMAKE poskytuje vynikajúcu odolnosť voči korózii a konzistentný výkon, čím buduje dlhodobú dôveru našich partnerov.

Získajte vlastné riešenie povrchovej úpravy Dacromet od spoločnosti PTSMAKE

Hľadáte vynikajúcu odolnosť proti korózii a precízne skonštruované komponenty? Kontaktujte spoločnosť PTSMAKE ešte dnes a získajte rýchlu a konkurencieschopnú cenovú ponuku na CNC diely s povrchovou úpravou Dacromet. Dôverujte našim osvedčeným odborným znalostiam a globálnym štandardom na zlepšenie vašich priemyselných projektov. Pošlite svoj dopyt a objavte ochranu novej generácie hneď teraz!

Objavte vedecké poznatky o tom, ako rôzne nátery chránia kov pred koróziou. ↩

Zistite, ako tento elektrochemický proces aktívne zabraňuje tvorbe hrdze na základnom kove. ↩

Zistite, ako tento elektrochemický proces chráni základný kov pred koróziou. ↩

Pochopte tento bežný spôsob poruchy, aby ste zvýšili spoľahlivosť svojich závitových zostáv. ↩

Zistite, ako jeden kov koroduje, aby ochránil iný v tomto kľúčovom antikoróznom chemickom procese. ↩

Pochopte, ako tento elektrochemický proces urýchľuje koróziu a ako jej zabraňujú nátery. ↩

Zistite, ako faktor K zjednodušuje výpočty predpätia a zlepšuje integritu kĺbov. ↩

Pochopte, ako môžu rôznorodé kovy spôsobiť poruchu a ako jej predchádzať vo svojich konštrukciách. ↩

Pochopte, ako tento elektrochemický proces aktívne chráni základný kov pred hrdzou. ↩

Zistite, ako táto vlastnosť účinne zabraňuje korózii základných kovov. ↩

Zistite, ako tento elektrochemický proces aktívne chráni základný kov pred koróziou. ↩

Zistite viac o budovaní robustného a prispôsobivého dodávateľského reťazca pre vaše komponenty. ↩

Zistite, ako interferenčné uloženie ovplyvňuje výkonnosť spojovacích prvkov a ako ho zvládnuť vo svojich konštrukciách. ↩

Pochopte, ako tento povlak najprv koroduje, aby chránil podkladový kovový základ. ↩

Zistite, ako tento proces spája kovové vločky bez tavenia, čím vytvára vynikajúcu ochrannú bariéru. ↩

Získajte viac informácií o tomto kľúčovom priemyselnom štandardnom teste na hodnotenie odolnosti proti korózii na vzorkách s povrchovou úpravou. ↩