Zadávate prísne tolerancie pre svoje CNC obrábané diely, ale dosahujete presnosť, ktorú skutočne potrebujete? Mnohí konštruktéri zadávajú nadmerné tolerancie bez toho, aby si uvedomili ich vplyv na náklady a čas realizácie, zatiaľ čo iní zadávajú nedostatočné tolerancie a čelia nákladným poruchám montáže.

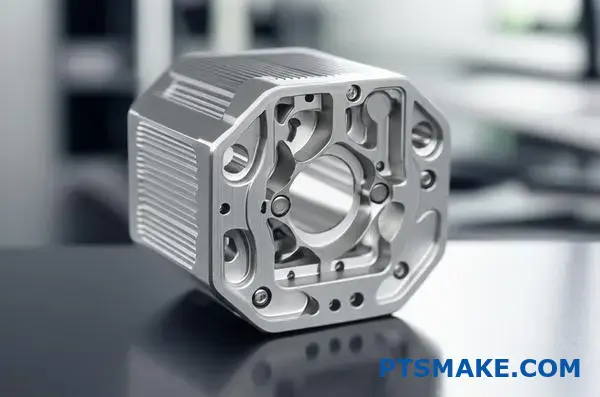

Pri CNC obrábaní s prísnou toleranciou sa dosahuje presnosť rozmerov zvyčajne v rozmedzí ±0,0001" až ±0,005", čo si vyžaduje špecializované vybavenie, moderné nástroje a prísne procesy kontroly kvality, ktoré výrazne ovplyvňujú náklady a čas výroby.

Pracoval som na projektoch, kde jediné rozhodnutie o tolerancii rozhodlo o úspešnom uvedení produktu na trh a o nákladnom redizajne. Výzvou nie je len dosiahnutie prísnych tolerancií - ide o to, aby ste vedeli, kedy ich potrebujete, ako ich navrhnúť a koľko vás to bude stáť. Táto príručka sa zaoberá všetkým od výberu materiálu a optimalizácie konštrukcie až po metódy kontroly a stratégie riadenia nákladov, ktoré vám pomôžu prijímať inteligentnejšie rozhodnutia o toleranciách pre váš ďalší projekt presnej výroby.

Prečo je CNC obrábanie s presnou toleranciou dôležité v kritických odvetviach?

Videli ste už niekedy, že bezchybný návrh na papieri zlyhal pri montáži kvôli mikroskopickej odchýlke? Táto jediná nedokonalosť môže zastaviť výrobu, zvýšiť náklady a ohroziť integritu celého projektu.

Obrábanie CNC s prísnou toleranciou je veľmi dôležité, pretože zabezpečuje, aby komponenty sedeli a fungovali s absolútnou presnosťou. To priamo zaručuje bezpečnosť, spoľahlivosť a výkonnosť finálnych výrobkov v priemyselných odvetviach s vysokou mierou rizika, ako je letecký a zdravotnícky priemysel, kde aj tá najmenšia chyba môže mať katastrofálne následky.

Neúprosné požiadavky kritických sektorov

V mnohých odvetviach "dostatočne blízko" jednoducho nie je možné. V odvetviach, kde je najdôležitejší výkon a bezpečnosť, nie je presnosť cieľom - je to základná požiadavka. Práve tu sa CNC obrábanie s malou toleranciou stáva základom výroby. Je to rozdiel medzi dielom, ktorý funguje, a dielom, ktorý funguje bezchybne v extrémnych podmienkach počas celej plánovanej životnosti.

Letecký a kozmický priemysel: Kde zlyhanie nie je možnosťou

V leteckom priemysle sú komponenty vystavené extrémnym teplotám, tlakom a namáhaniu. Spomeňte si na lopatku turbíny v prúdovom motore, ktorá sa točí pri tisícoch otáčok za minútu, alebo na kritický pohon v systéme podvozku. Odchýlka aj niekoľkých mikrometrov môže viesť k predčasnej únave materiálu, zníženiu palivovej účinnosti alebo katastrofickému zlyhaniu. V našich minulých projektoch v spoločnosti PTSMAKE sme obrábali komponenty pre zákazníkov z oblasti leteckého priemyslu, kde bola tolerancia určitých prvkov tesnejšia ako šírka ľudského vlasu. Takáto úroveň presnosti zabezpečuje, že každá časť zložitej zostavy znáša zamýšľané zaťaženie bez toho, aby vznikali nepredvídané napäťové body. Integrita celého systému závisí od dokonalosti jeho jednotlivých častí.

Zdravotnícke pomôcky: Presnosť pre život

Lekárska oblasť si vyžaduje ešte vyššiu úroveň presnosti. V prípade implantovateľných zariadení, ako sú kardiostimulátory alebo umelé kĺby, musí byť ich uloženie a povrchová úprava dokonalá, aby sa zabezpečila biokompatibilita a dlhodobá funkčnosť v ľudskom tele. Aj chirurgické nástroje si vyžadujú neuveriteľne prísne tolerancie, aby sa mohli efektívne a bezpečne vykonávať jemné zákroky. Akákoľvek nedokonalosť povrchu by mohla byť úkrytom baktérií a akákoľvek nepresnosť rozmerov by mohla znamenať rozdiel medzi úspešnou operáciou a kritickou komplikáciou. Používame systém Geometrické dimenzovanie a tolerovanie (GD&T)1 aby sa zabezpečila presná kontrola každej funkcie.

| Priemysel | Kritická aplikácia | Typický rozsah tesnej tolerancie (palce) | Dôsledky zlyhania |

|---|---|---|---|

| Letecký priemysel | Lopatky turbíny | ±0,0005" až ±0,001" | Porucha motora, strata výkonu |

| Lekárske | Ortopedické implantáty | ±0,0002" až ±0,0005" | Odmietnutie zariadenia, chirurgické komplikácie |

| Automobilový priemysel | Trysky vstrekovača paliva | ±0,0004" až ±0,001" | Znížená účinnosť paliva, zvýšené emisie |

| Polovodičové | Roboty na manipuláciu s oplátkami | ±0,0001" až ±0,0005" | Poškodené oblátky, výrobné straty |

Táto tabuľka, ktorá vychádza z našich skúseností s klientmi v týchto oblastiach, ukazuje, aké malé je rozpätie chýb.

Domino efekt zlyhania tolerancie

Nedodržanie prísnych tolerancií nie je len drobný problém s kvalitou, ale spúšťa reťazovú reakciu problémov, ktoré môžu ovplyvniť všetko od montážnej linky až po bezpečnosť koncového používateľa. Náklady spojené s týmito poruchami ďaleko presahujú rámec jednoduchej výroby jedného dielu. Zahŕňajú stratu času, plytvanie materiálom a výrazný zásah do rozpočtu a časového plánu projektu. V najzávažnejších prípadoch môže poškodiť dobré meno spoločnosti a viesť k vážnym problémom so zodpovednosťou.

Nočné mory pri montáži a nezhodné diely

Najbezprostrednejším dôsledkom nedostatočnej kontroly tolerancie je zlyhanie montáže. Ak je jedna súčiastka čo i len mierne mimo špecifikácie, nemusí sa zhodovať so svojou súčiastkou. To môže zastaviť celú montážnu linku. V minulosti sme v spolupráci s klientom z automobilového priemyslu videli, ako dodávateľom vyvŕtaná dávka konzol s otvormi s odchýlkou len 0,002" spôsobila dvojdňovú odstávku. Náklady na zdržanie výroby ďaleko prevýšili náklady na samotné diely. Preto je spoľahlivý partner pre CNC obrábanie s malou toleranciou nevyhnutný na zachovanie plynulého a efektívneho výrobného procesu. V spoločnosti PTSMAKE sme si vybudovali dobrú povesť na tom, aby sme predchádzali takýmto situáciám "line down" pre našich klientov.

Znížený výkon a skrátená životnosť

Aj keď sa podarí donútiť diely, ktoré nie sú v súlade so špecifikáciou, aby do seba zapadli, výkon a životnosť konečného výrobku budú ohrozené. Predstavte si zostavu hriadeľa a ložiska, kde je príliš veľká vôľa. To spôsobí nadmerné vibrácie, ktoré vedú k zrýchlenému opotrebovaniu a prípadnému predčasnému zlyhaniu. Vo vysoko výkonných strojoch sa táto znížená účinnosť prejavuje vyššou spotrebou energie a nižším výkonom. Časom sa tieto zdanlivo drobné nedokonalosti stupňujú, čím sa výrazne skracuje prevádzková životnosť výrobku a zvyšujú sa náklady na údržbu pre koncového používateľa.

| Problém tolerancie | Okamžitý vplyv | Dlhodobý dôsledok |

|---|---|---|

| Príliš malý priemer otvoru | Skrutka alebo kolík nezapadajú | Zastavenie montáže, náklady na prepracovanie |

| Povrch nie je dostatočne rovný | Zlé tesnenie, úniky kvapaliny/plynu | Znížená účinnosť, potenciálne zlyhanie systému |

| Nesprávne zarovnaný prvok | Párovacie diely sa nespájajú | Zvýšený stres, únava a opotrebovanie |

| Príliš veľký celkový rozmer | Časť sa nezmestí do puzdra | Vyradené diely, oneskorenie projektu |

Tieto príklady poukazujú na to, ako môže jediná chyba v presnom obrábaní vyústiť do oveľa väčších prevádzkových a finančných problémov.

V kritických priemyselných odvetviach nie je CNC obrábanie s vysokou toleranciou luxusom, ale základnou nevyhnutnosťou. Je to neviditeľná sila, ktorá zaručuje spoľahlivosť prúdového motora, bezpečnosť lekárskeho implantátu a výkon automobilového systému. Ako sme videli, prehliadanie presnosti vedie ku kaskáde problémov, od zastavenia montážnej linky a skrátenia životnosti výrobku až po vážne bezpečnostné riziká. Integrita konečného výrobku sa skutočne začína presnosťou jeho najmenších komponentov.

Výber materiálu a jeho vplyv na dosiahnutie presných tolerancií.

Už ste niekedy vybrali dokonalý materiál na papieri, len aby ste videli, ako na stroji nedrží tolerancie? Tento frustrujúci neúspech stojí čas aj peniaze a narúša časový harmonogram projektu.

Správna voľba materiálu je základom úspešného CNC obrábania s malou toleranciou. Faktory ako tepelná stabilita, tvrdosť a obrobiteľnosť priamo určujú, či diel dokáže udržať presné rozmery bez deformácie, nadmerného opotrebovania nástroja alebo deformácie pod tlakom obrábania.

Základná trojica: Obrábateľnosť, stabilita a expanzia

Keď sa snažíme dosiahnuť tolerancie merané v mikrónoch, samotný materiál sa stáva aktívnou premennou v procese, a nie pasívnym blokom kovu alebo plastu. V spoločnosti PTSMAKE sme sa naučili, že prirodzené vlastnosti materiálu môžu buď pomôcť, alebo brániť našej schopnosti splniť požiadavky na vysokú presnosť. Pochopenie troch základných vlastností je neodškriepiteľné.

Čo je to obrobiteľnosť?

Obrábateľnosť nie je len o tom, aký je materiál tvrdý. Je to širší pojem, ktorý opisuje, ako ľahko sa dá rezať, ako ovplyvňuje životnosť nástroja a povrchová úprava produkuje. Materiál s dobrou obrobiteľnosťou, ako je hliník 6061, umožňuje vyššie rezné rýchlosti a vedie k menšiemu opotrebovaniu nástrojov. Naopak, materiály ako Inconel alebo titán sú notoricky známe tým, že sa ťažko obrábajú. Vytvárajú obrovské teplo a rýchlo opotrebúvajú rezné nástroje, takže je náročné udržať konzistentné rozmery počas celej výrobnej série. To priamo ovplyvňuje schopnosť spoľahlivo vykonávať obrábanie na CNC s malými toleranciami.

Prečo je dôležitá tepelná rozťažnosť

Každý materiál sa pri zahrievaní rozpína a pri ochladzovaní zmršťuje. Rýchlosť, akou sa to deje, je jeho koeficient tepelnej rozťažnosti (CTE). Počas CNC obrábania sa obrobok aj rezný nástroj výrazne zahrievajú. Materiál s vysokým CTE, ako napríklad mnohé plasty, sa rozpína výraznejšie. Ak sa to nezohľadní, môže sa stať, že diel, ktorý bol na stroji ešte teplý, sa po ochladení na izbovú teplotu dostane mimo tolerancie. Táto jemná zmena môže byť rozdielom medzi úspechom a neúspechom. Vplyv anizotropia2 v niektorých materiáloch môže ďalej komplikovať ich reakciu na tepelné zmeny.

Cieľ: Rozmerová stabilita

Rozmerová stálosť je schopnosť materiálu zachovať si svoju pôvodnú veľkosť a tvar v priebehu času a za rôznych podmienok prostredia. Niektoré materiály, najmä niektoré plasty, môžu absorbovať vlhkosť zo vzduchu, čo spôsobuje ich mierne napučanie. Iné môžu mať vnútorné napätia z ich výrobného procesu, ktoré sa uvoľňujú počas obrábania, čo vedie k deformácii. Pri súčiastkach, ktoré musia roky udržiavať prísne tolerancie, je rozhodujúci výber rozmerovo stabilného materiálu, ako je PEEK alebo nehrdzavejúca oceľ.

| Materiál | Hodnotenie obrobiteľnosti (oproti oceli 1212) | Tepelná rozťažnosť (CTE, µm/m-°C) | Kľúčové úvahy o toleranciách |

|---|---|---|---|

| Hliník 6061-T6 | Vysoká | 23.6 | Dobrá stabilita, ale môže byť "gumový". |

| Nerezová oceľ 304 | Stredné | 17.3 | Práca je tvrdšia; vyžaduje ostré nástroje. |

| PEEK | Stredné | ~55.0 | Vysoká CTE; vyžaduje si stratégie chladenia. |

| Titán (Ti-6Al-4V) | Nízka | 8.6 | Slabá tepelná vodivosť; vysoké opotrebenie nástroja. |

Spoločné rodiny materiálov a ich výzvy

Výber správneho materiálu zahŕňa vyváženie požiadaviek na konečné použitie a vyrobiteľnosť. Na základe svojich skúseností s rôznymi projektmi som videl, ako sa tieto voľby prejavujú v reálnych scenároch, najmä pri posúvaní hraníc presnosti.

Kovy: Kľúč k stabilite

Kovy sú často prvou voľbou pre vysoko presné aplikácie vďaka svojej pevnosti, tuhosti a všeobecnej rozmerovej stabilite.

- Hliníkové zliatiny (napr. 6061, 7075): Sú fantastické na výrobu prototypov a výrobných dielov. Sú ľahké a majú vynikajúcu obrobiteľnosť. V porovnaní s oceľou sú však mäkšie a majú relatívne vysokú CTE, čo sa musí zvládnuť pomocou chladiacich kvapalín a starostlivých stratégií dráhy nástroja.

- Nerezové ocele (napr. 303, 304, 316): Známa odolnosť proti korózii a pevnosť. Vo všeobecnosti sa ťažšie obrábajú ako hliník, pretože majú tendenciu k tvrdnutiu. To znamená, že materiál sa pri rezaní stáva tvrdším, čo spôsobuje väčšie namáhanie nástroja a môže ovplyvniť konečné rozmery, ak sa s ním nezaobchádza správne.

- tvrdé kovy (napr. nástrojové ocele, titán): Tie ponúkajú neuveriteľný výkon, ale predstavujú najväčšiu výzvu pri obrábaní. Vyžadujú si špecializované nástroje, pomalšie rezné rýchlosti a robustné stroje, ktoré zabraňujú vibráciám. Dosiahnutie prísnych tolerancií pri týchto materiáloch si vyžaduje hlboké odborné znalosti a kontrolu procesu. Náš tím často spolupracuje s klientmi už na začiatku, aby sme potvrdili, či je takýto materiál skutočne potrebný, alebo či zámer návrhu dokáže splniť lepšie obrábateľná alternatíva.

Plasty: Bilancia vlastností

Plasty ponúkajú jedinečné výhody, ako je chemická odolnosť a nízka hmotnosť, ale prichádzajú s vlastným súborom pravidiel pre obrábanie na CNC s prísnou toleranciou.

- Problém deformácie: Mnohé technické plasty, ako napríklad delrín (acetal) alebo nylon, majú vnútorné napätie spôsobené procesom vytláčania alebo odlievania. Pri odstraňovaní vrstiev materiálu počas obrábania sa tieto napätia uvoľňujú, čo spôsobuje deformáciu alebo prehnutie súčiastky. Zmierňujeme to pomocou techník, ako je hrubé obrábanie, nechanie dielu odpočívať a stabilizovať sa a potom vykonanie posledného, ľahkého dokončovacieho prechodu.

- Riadenie tepla: Plasty sú zlé tepelné vodiče. Teplo vznikajúce pri rezaní sa neodvádza rýchlo, čo môže spôsobiť lokálne roztavenie materiálu alebo jeho výrazné rozšírenie. To môže viesť k nepresným rozmerom a zlej povrchovej úprave. Používanie ostrých nástrojov, vhodných chladiacich kvapalín a optimalizovaných rezných parametrov je nevyhnutné.

| Skupina materiálov | Bežné úskalia | Stratégia zmierňovania PTSMAKE |

|---|---|---|

| Mäkké kovy (Al) | Gumovitá textúra, zlá povrchová úprava | Používajte nástroje s vysokým sklzom a správne mazanie. |

| Tvrdé ocele (SS) | Kalenie pri práci, opotrebovanie nástrojov | Používajte pevné nastavenia, ostré nástroje a konzistentné rýchlosti posuvu. |

| Technické plasty | Deformovanie, topenie | Odľahčujte materiál od napätia, používajte vzduch alebo chladiacu kvapalinu, ostré nástroje. |

| Tvrdé kovy (Ti) | Vysoké teplo, extrémne opotrebovanie nástrojov | Používajte vysokotlakovú chladiacu kvapalinu a špecializované povlaky na nástroje. |

Výber materiálu je prvým dôležitým krokom pri dosahovaní prísnych tolerancií. Váš výber priamo ovplyvňuje celý proces obrábania, od výberu nástroja až po čas cyklu. Pochopenie vzájomného pôsobenia vlastností, ako sú obrobiteľnosť, tepelná rozťažnosť a rozmerová stabilita, je nevyhnutné. Rozpoznanie bežných nástrah, ako je deformácia plastov alebo tvrdnutie ocele, umožňuje vytvoriť proaktívne stratégie, ktoré zabránia nákladným chybám. Dobre informované rozhodnutie o materiáli nakoniec vytvára základ pre úspešný, vysoko presný komponent, ktorý spĺňa všetky špecifikácie.

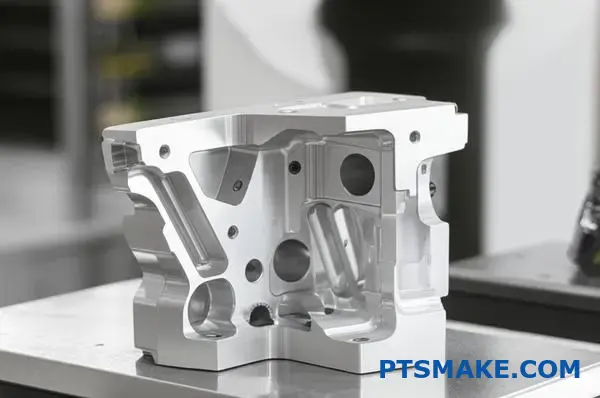

Úvahy o návrhu pre inžinierov: Optimalizácia pre obrábanie s malou toleranciou.

Už sa vám niekedy stalo, že ste navrhli diel s dokonalými toleranciami na papieri, ale potom ste zistili, že je to výrobná nočná mora, ktorá zničí rozpočet?

Optimalizácia pre obrábanie s prísnymi toleranciami zahŕňa strategické uplatňovanie prísnych tolerancií len na kritické prvky, zjednodušenie geometrie vyhnutím sa tenkým stenám a ostrým rohom a včasnú spoluprácu s obrábačom. Kľúčom k úspechu je jasná komunikácia a správne GD&T vo výkresoch.

Filozofia "menej je viac" v tolerancii

Jednou z najčastejších prekážok, s ktorými sa inžinieri stretávajú, je inštinkt nadmernej tolerancie súčiastky. Zdá sa to logické - prísnejšie tolerancie znamenajú lepšiu súčiastku, však? Nie vždy. Každá sprísnená tolerancia pridáva výrobné kroky, predlžuje čas cyklu, vyžaduje špecializovanejšie kontrolné zariadenia a následne zvyšuje náklady. Diel so zbytočne prísnymi toleranciami vo všetkých prvkoch môže ľahko stáť dvoj- až trojnásobok toho, čo by stála strategicky tolerovaná verzia.

Kľúčom k úspechu je rozlišovať medzi kritickými a nekritickými funkciami. Kritické prvky sú tie, ktoré majú priamy vplyv na uloženie, tvar a funkciu súčiastky - styčné plochy, otvory ložísk, otvory na vyrovnávacie čapy. Práve do nich by ste mali investovať svoj rozpočet na tolerancie. V prípade nekritických povrchov, ako je napríklad vonkajší kryt súčiastky, je štandardná, voľnejšia tolerancia úplne prijateľná a oveľa ekonomickejšia. Pred dokončením výkresu si položte otázku pre každý rozmer: "Má presnosť tohto prvku skutočný vplyv na výkon zostavy?" Táto jednoduchá otázka môže ušetriť značný čas a peniaze.

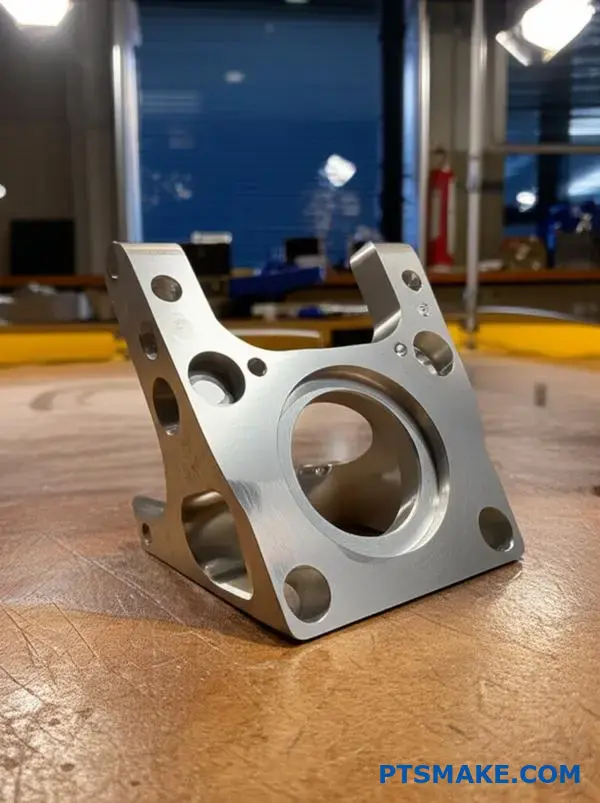

Geometria a výber materiálu

Geometria súčiastky má obrovský vplyv na našu schopnosť dosiahnuť prísne tolerancie. Dvaja bežní vinníci, ktorí sťažujú prácu obrábača, sú tenké steny a ostré vnútorné rohy.

Problémy s tenkými stenami

Tenké steny sú náchylné na vibrácie a chvenie počas obrábania, čo mimoriadne sťažuje udržanie presného rozmeru. Môžu sa tiež deformovať vplyvom tepla a napätia spôsobeného reznými nástrojmi. Často musíme používať nižšie rezné rýchlosti a robiť plytšie prechody, čo predlžuje čas obrábania. Dobrým pravidlom je dodržiavať pomer hrúbky steny k výške, ktorý poskytuje dostatočnú tuhosť na stabilné obrábanie.

Problém s ostrými vnútornými rohmi

Štandardná rotačná fréza je guľatá, čo znamená, že prirodzene vytvára polomer vo vnútornom rohu. Dosiahnutie dokonale ostrého 90-stupňového vnútorného rohu je pri bežnom CNC frézovaní často nemožné. Vyžaduje si to sekundárne procesy, ako napríklad elektroiskrové obrábanie (EDM), ktoré pridáva úplne nový výrobný krok a značné náklady. Namiesto toho navrhnite v týchto rohoch malý polomer, ktorý zodpovedá štandardnej veľkosti nástroja. Je to malá konštrukčná zmena, vďaka ktorej sa CNC obrábanie s malou toleranciou proces oveľa plynulejší.

Zásadný je aj výber materiálu. Niektoré materiály sú prirodzene stabilnejšie a ľahšie sa obrábajú s vysokou presnosťou ako iné. Veľkú úlohu zohráva tepelná stabilita a tvrdosť materiálu. Napríklad niektoré plasty môžu vykazovať anizotropia3, čo ovplyvňuje ich reakciu na obrábacie sily.

| Skupina materiálov | Obrábateľnosť pre úzke tolerancie | Stabilita | Bežné príklady |

|---|---|---|---|

| Hliníkové zliatiny | Vynikajúce | Dobrý | 6061, 7075 |

| Nerezové ocele | Dobrý až mierny | Vynikajúce | 304, 316, 17-4 PH |

| Nástrojové ocele | Ťažké | Vynikajúce | A2, D2 |

| Technické plasty | Mierne | Rôzne | PEEK, Delrin (Acetal) |

Včasná spolupráca: Vaša tajná zbraň

Najúčinnejším spôsobom, ako optimalizovať konštrukciu pre obrábanie s malou toleranciou, je obrátiť sa na svojho výrobného partnera už na začiatku procesu návrhu. Preskúmanie návrhu pre vyrobiteľnosť (DFM) môže odhaliť potenciálne problémy skôr, ako sa stanú nákladnými. Pri našej práci v spoločnosti PTSMAKE často spolupracujeme s inžinierskymi tímami, aby sme poskytli spätnú väzbu, ktorá zjednoduší výrobu bez toho, aby bola ohrozená funkčnosť.

Spomínam si na projekt týkajúci sa zložitej súčasti zdravotníckeho zariadenia. Pôvodný návrh mal niekoľko hlbokých vreciek s veľmi prísnymi toleranciami profilu a ostrými vnútornými rohmi. Na papieri to bolo dokonalé. V skutočnosti by si to vyžadovalo vlastné nástroje s dlhým dosahom a rozsiahle elektroiskrové obrábanie, čo by bolo finančne neúnosné. V spolupráci s konštruktérom sme navrhli drobné zmeny: mierne zväčšenie polomerov rohov, aby bolo možné použiť štandardné nástroje, a otvorenie tolerancie na nekritickom vnútornom povrchu. Tieto malé úpravy skrátili čas obrábania o viac ako 40% a priniesli súčiastku v rámci rozpočtu, pričom sa zachovali kritické funkčné požiadavky. To je sila včasného partnerstva.

Efektívne oznamovanie tolerancií na výkresoch

Váš výkres CAD je pre strojára konečným zdrojom pravdy. O konečnom výsledku rozhoduje to, ako na tomto výkrese oznámite svoje požiadavky.

Jazyk GD&T

Geometrické dimenzovanie a tolerovanie (GD&T) je univerzálny jazyk na špecifikáciu tolerancií. Presahuje rámec jednoduchých rozmerov +/- a kontroluje tvar, orientáciu a umiestnenie prvku. Správne používanie GD&T odstraňuje nejednoznačnosť. Namiesto jednoduchej prísnej tolerancie priemeru otvoru môžete kontrolovať jeho kolmosť na styčnú plochu alebo jeho skutočnú polohu vzhľadom na iné prvky. Tým sa zabezpečí, že diel bude v rámci zostavy fungovať tak, ako má.

Osvedčené postupy pre prehľadné výzvy

Váš výkres by mal byť jasným a stručným návodom na použitie. Tu je niekoľko tipov:

- Definovanie referenčných hodnôt: Jasne stanovte svoj vzťažný referenčný rámec (A, B, C). Všetky kritické prvky by sa mali dimenzovať na základe týchto vzťažných bodov, aby odrážali umiestnenie súčiastky v jej konečnej zostave.

- Vyhnite sa stohovaniu tolerancií: Ak je to možné, dimenzujte prvky zo spoločného vzťažného bodu, aby ste zabránili hromadeniu tolerancií medzi prvkami.

- Zadajte povrchovú úpravu: Prísna tolerancia sa často spája s požiadavkou na jemnú povrchovú úpravu. Uistite sa, že na kritických povrchoch sú uvedené údaje o povrchovej úprave (napr. Ra 1,6 µm).

Nakoniec uveďte kontext. Jednoduchá poznámka na výkrese vysvetľujúca funkciu prvku - napríklad "Páruje sa s ložiskom P/N XXX" - poskytuje strojníkovi cenné informácie. Pomáha nám pochopiť zámer návrhu a určiť priority najkritickejších aspektov súčiastky počas obrábania aj kontroly.

Úspešné obrábanie s malou toleranciou sa začína dlho pred zapnutím stroja. Začína sa to inteligentnou filozofiou konštrukcie: prísne tolerancie sa uplatňujú len tam, kde sú funkčne nevyhnutné. Zjednodušením geometrie, výberom vhodných materiálov a vyhnutím sa nástrahám vyrobiteľnosti, ako sú ostré rohy, vytvoríte pevný základ. Najdôležitejšie je, že podpora včasnej spolupráce s obrábačom a používanie jasných výkresov s bohatým kontextom premení teoretický návrh na dokonale vykonaný, vysoko presný komponent, ktorý spĺňa špecifikácie aj rozpočet.

Dôsledky prísnych požiadaviek na tolerancie na náklady a čas realizácie.

Zadali ste niekedy pre istotu prísnu toleranciu, aby ste videli, že cenová ponuka je šokujúco vysoká? Je to bežný scenár, ktorý môže zničiť rozpočty projektov ešte pred ich začiatkom.

Prísnejšie tolerancie výrazne zvyšujú náklady a časy realizácie, pretože si vyžadujú modernejšie stroje, pomalšie rýchlosti obrábania, prísne kontrolné procesy a vyššiu mieru zmetkovitosti. Pochopenie tohto kompromisu je rozhodujúce pre optimalizáciu vášho návrhu z hľadiska vyrobiteľnosti a dodržania rozpočtu.

Hlavné príčiny zvýšených nákladov

Súvislosť medzi prísnymi toleranciami a vysokými nákladmi nie je ľubovoľná, má korene v základnej fyzike a výrobných procesoch. Keď zmenšíte prípustné rozpätie chýb, vytvoríte vlnový efekt, ktorý zasiahne každú fázu výroby. Nejde len o to, aby ste stroju povedali, aby bol presnejší, ale o vytvorenie celého prostredia, v ktorom je táto presnosť možná a opakovateľná.

Pomalšie cykly obrábania

Aby sa dosiahol vysoký stupeň presnosti, stroj CNC nemôže pracovať maximálnou rýchlosťou. Obrábači musia znížiť rýchlosť posuvu a hĺbku každého rezu. Tým sa minimalizuje vychýlenie nástroja, vibrácie a nahromadenie tepla - všetky tieto faktory môžu posunúť rozmer mimo tolerancie. Obrábanie súčiastky, ktoré pri štandardných toleranciách môže trvať 10 minút, môže pri sprísnení požiadaviek trvať 30 minút alebo viac. Keďže čas obrábania je hlavným faktorom nákladov v každej dielni, toto strojnásobenie času sa priamo premieta do oveľa vyššej ceny.

Špecializované prípravky a nástroje

Štandardné zveráky a skľučovadlá často nepostačujú na CNC obrábanie s malou toleranciou. Diely si môžu vyžadovať na mieru navrhnuté upínacie prípravky, ktoré ich budú držať absolútne pevne a zabezpečia, aby sa počas procesu neposunuli ani o zlomok milimetra. Okrem toho dosiahnutie veľmi jemných povrchových úprav alebo rozmerov si často vyžaduje špecializované, vysoko výkonné rezné nástroje, ktoré sú drahšie a majú kratšiu životnosť. Tieto jednorazové technické náklady (NRE) na prípravky a priebežné výdavky na prémiové nástroje sú zohľadnené priamo vo vašej cenovej ponuke.

Nevyhnutnosť vyšších sadzieb šrotu

Ak je okno prijateľnosti veľmi malé, viac dielov sa nevyhnutne dostane mimo neho. Mierna zmena teploty okolia spôsobujúca tepelnú rozťažnosť, nepatrné opotrebenie nástroja alebo nepatrná nezrovnalosť materiálu môžu stačiť na vyradenie súčiastky. V minulých projektoch v PTSMAKE sme zaznamenali, že miera zmetkovitosti pri štandardných toleranciách dielov zostáva pod 2%. V prípade dielov s extrémne prísnymi toleranciami nie je nezvyčajné, že sa táto miera vyšplhá na 10% alebo vyššie. Táto predvídateľná strata musí byť zahrnutá do ceny zákazky, čo znamená, že platíte nielen za dobré diely, ale aj za predpokladané poruchy. Celý proces sa opiera o princípy Metrológia4 na overenie súladu.

Rýchle porovnanie tieto rozdiely výrazne zvýrazní:

| Faktor | Štandardná tolerancia (±0,1 mm) | Tesná tolerancia (±0,01 mm) |

|---|---|---|

| Čas obrábania | Normálne | 2x - 4x pomalšie |

| Metóda kontroly | Meradlá, mikrometre | CMM, laserové skenery |

| Typická miera šrotu | < 2% | 5% - 15%+ |

| Potreby nástrojov | Štandard | Vysoký výkon / Vlastné |

| Zručnosť operátora | Kvalifikovaný strojník | Hlavný odborník |

Stratégie na vyváženie presnosti, nákladov a času

Hoci niektoré komponenty bezpodmienečne vyžadujú vysokú presnosť, kľúčom k nákladovo efektívnemu návrhu je vedieť, kedy a kde ju použiť. Nadmerné určovanie tolerancií je jednou z najčastejších a najnákladnejších chýb pri vývoji výrobkov. Prijatie strategickejšieho prístupu môže priniesť výrazné úspory nákladov aj času realizácie bez toho, aby bola ohrozená funkčnosť konečného výrobku.

Prijať funkčné dimenzovanie

Analyzujte svoj návrh a položte si otázku: Ktoré funkcie sú skutočne kritické? Prísne tolerancie by mali byť vyhradené výlučne pre styčné plochy, otvory ložísk, prvky zarovnania a iné rozhrania, kde je pre výkonnosť nevyhnutné prispôsobenie. V prípade nekritických povrchov, ako je napríklad vonkajšia strana puzdra alebo dekoratívny prvok, špecifikujte štandardnú toleranciu obrábacieho závodu. Tento jednoduchý akt uvoľnenia tolerancií na nefunkčných rozmeroch môže výrazne znížiť čas a zložitosť obrábania. V jednom prípade k nám prišiel klient s dielom, kde mal každý rozmer prísnu toleranciu. Po preskúmaní DFM sme zistili, že kritické sú len dve vlastnosti. Uvoľnením ostatných sme znížili náklady na diel takmer o 50%.

Sila včasnej spolupráce

Najúčinnejšou stratégiou je nadviazať spoluprácu s výrobným partnerom už vo fáze návrhu. Diskusia pred dokončením návrhu môže odhaliť možnosti úspory nákladov, ktoré neskôr nie je možné realizovať. V spoločnosti PTSMAKE často poskytujeme klientom spätnú väzbu v oblasti návrhu pre vyrobiteľnosť (DFM), aby sme im pomohli optimalizovať ich súčiastky. Môžeme poradiť pri výbere materiálu, navrhnúť drobné úpravy konštrukcie, ktoré uľahčia obrábanie súčiastky, a pomôcť určiť, ktoré tolerancie sú skutočne nevyhnutné v porovnaní s tými, ktoré sú "príjemné". Tento prístup založený na spolupráci mení výrobný proces z jednoduchej transakcie na partnerstvo zamerané na dosiahnutie najlepšieho možného výsledku pre váš rozpočet a časový plán.

Múdre používanie GD&T

Geometrické dimenzovanie a tolerovanie (GD&T) je pri správnom používaní účinný nástroj. Namiesto použitia prísnej lineárnej tolerancie na celý povrch môžete použiť kontrolu rovinnosti alebo profilu na riadenie kritického aspektu prvku a zároveň umožniť väčšiu variabilitu na iných miestach. To dáva obrábačovi väčšiu prevádzkovú voľnosť, čo môže viesť k rýchlejším časom cyklu a nižším nákladom, pričom sa zabezpečí, že diel bude fungovať tak, ako má.

Tu je rozpis rôznych prístupov k tolerovaniu:

| Prístup založený na tolerancii | Klady | Nevýhody | Najlepšie pre... |

|---|---|---|---|

| Štandardné tolerancie | Nízke náklady, rýchla výroba, jednoduchá kontrola. | Nie je vhodný na presné uloženie alebo montáže. | Všeobecné súčasti, nedotýkajúce sa povrchy. |

| Selektívne tolerovanie | Vyvažuje náklady a výkon, je vysoko účinný. | Vyžaduje si dôkladnú analýzu a plánovanie DFM. | Väčšina mechanických zostáv s kritickými rozhraniami. |

| Rovnomerne tesné tolerancie | Zaručuje presnosť celého dielu. | Extrémne drahé, dlhé dodacie lehoty, vysoké riziko. | Kritické letectvo, lekárske implantáty, optické prístroje. |

Stručne povedané, prísne tolerancie sú priamou príčinou vyšších nákladov a dlhších dodacích lehôt pri CNC obrábaní. Je to spôsobené pomalšími strojovými cyklami, potrebou špecializovaných nástrojov a kontroly a zvýšenou mierou zmetkovitosti. Najefektívnejšou stratégiou na riadenie týchto faktorov je uplatňovať prísne tolerancie len tam, kde sú funkčne kritické. Včasná spolupráca s výrobným partnerom je kľúčom k optimalizácii návrhu z hľadiska výkonu aj rozpočtu, čím sa vyhnete zbytočným výdavkom spojeným s nadmernou špecifikáciou.

Metódy kontroly a riadenia kvality pre CNC diely s malou toleranciou?

Stalo sa vám niekedy, že ste dostali dávku CNC dielov a zistili ste, že nespĺňajú špecifikované tolerancie? Oneskorenia, náklady a číra frustrácia môžu projekt zastaviť.

Overovanie súčiastok CNC s prísnou toleranciou zahŕňa moderné nástroje, ako sú súradnicové meracie stroje, laserové skenery a optické komparátory. Dôsledná kontrola kvality sa opiera o prísnu kontrolu procesov, podrobnú dokumentáciu, sledovateľnosť a štatistické metódy, ako je SPC, aby sa zabezpečilo, že každý diel je identický a spĺňa špecifikácie.

Pokročilé kontrolné techniky: Viac ako kalibre a mikrometre

Pri práci s toleranciami meranými v mikrónoch tradičné nástroje, ako sú kalibre a mikrometre, často neposkytujú potrebnú presnosť alebo komplexné údaje. Tu vstupuje do hry pokročilá metrológia. Nejde len o potvrdenie jedného rozmeru, ale o overenie geometrie celého dielu v porovnaní s modelom CAD. Podľa našich skúseností v spoločnosti PTSMAKE je integrácia týchto pokročilých metód neodmysliteľnou podmienkou výroby spoľahlivých vysoko presných dielov.

Súradnicové meracie stroje (CMM)

CMM je zlatým štandardom pre kontrolu rozmerov. Pomocou vysoko citlivej sondy sa dotýka rôznych bodov na povrchu súčiastky a zaznamenáva ich súradnice X, Y a Z. Tieto údaje sa potom používajú na overenie komplexných vlastností, od skutočnej polohy otvoru až po rovinnosť povrchu. V prípade dielov so zložitou geometriou a prísnymi Geometrické dimenzovanie a tolerovanie (GD&T)5 CMM poskytuje konečný verdikt vyhovel/nevyhovel. Je pomalšia ako iné metódy, ale ponúka bezkonkurenčnú presnosť.

Laserové a 3D skenery

V prípade dielov so zložitými krivkami alebo organickými tvarmi je často najlepším prístupom bezkontaktné meranie. Laserové skenery a 3D skenery so štruktúrovaným svetlom zachytia milióny dátových bodov z povrchu dielu v priebehu niekoľkých sekúnd a vytvoria husté mračno bodov. Toto mračno sa potom porovná s pôvodným súborom CAD a vytvorí sa farebná mapa, ktorá okamžite zvýrazní všetky odchýlky. Táto metóda je neuveriteľne rýchla a poskytuje kompletnú analýzu povrchu, takže je ideálna na overovanie takých vecí, ako sú lopatky turbín alebo vlastné lekárske implantáty.

Optické komparátory

Optický komparátor alebo profilový projektor je klasický, ale stále neuveriteľne užitočný nástroj. Premieta zväčšený tieň súčiastky na obrazovku, čo umožňuje rýchle porovnanie so zmenšeným prekrytím výkresu. Vyniká pri kontrole 2D prvkov, ako sú polomery, skosenia, tvary závitov a profily zubov ozubených kolies. Hoci neposkytuje 3D údaje, je to rýchly a efektívny spôsob kontroly kritických tolerancií profilov vo výrobnej hale.

| Kontrolná technika | Najlepšie pre | Kľúčová výhoda | Spoločné obmedzenie |

|---|---|---|---|

| CMM | Komplexné geometrie, prizmatické diely, validácia s vysokou presnosťou | Bezkonkurenčná presnosť a opakovateľnosť pre GD&T | Pomalší cyklus merania, vyžaduje kontrolované prostredie |

| Laserový/3D skener | Voľné tvary povrchov, reverzné inžinierstvo, rýchla analýza povrchov | Extrémne rýchle snímanie údajov, poskytuje kompletnú mapu povrchu | Nižšia presnosť merania jednotlivých bodov ako pri CMM |

| Optický komparátor | 2D profily, závity, skosenia, malé prvky | Rýchla a jednoduchá vizuálna kontrola v dielni | Obmedzené na 2D merania, závislé na interpretácii operátora |

Budovanie kvality v: Riadenie procesov a metódy založené na údajoch

Kontrola je veľmi dôležitá, ale je to reaktívne opatrenie - zachytáva chyby až po tom, čo sa už vyskytli. Konečným cieľom pri CNC obrábaní s prísnymi toleranciami je v prvom rade zabrániť vzniku chýb. To si vyžaduje proaktívny prístup zameraný na dôslednú kontrolu procesov, dôkladnú dokumentáciu a inteligentné využívanie údajov. Kvalitu nemôžete do súčiastky len kontrolovať, musíte ju do nej zabudovať od prvého kroku.

Základy: Kontrola procesov, dokumentácia a vysledovateľnosť

Tieto tri prvky tvoria základ každého spoľahlivého systému kvality.

- Kontrola procesov: To zahŕňa aktívne monitorovanie a kontrolu každej premennej vo výrobnom procese. Nejde len o nastavenia CNC stroja. Zahŕňa pravidelnú kalibráciu stroja, monitorovanie opotrebovania nástrojov a ich výmenu pred zlyhaním, udržiavanie stálej koncentrácie chladiacej kvapaliny a dokonca aj kontrolu teploty a vlhkosti v dielni. Stabilný proces je predvídateľný proces.

- Dokumentácia: Ak to nie je zdokumentované, tak sa to nestalo. Každý krok musí byť zaznamenaný, od certifikátu o zhode surovín až po správu o kontrole prvého výrobku (FAIR) a výsledky konečnej kontroly. Tým sa vytvára podrobná história každej výrobnej série, ktorá je neoceniteľná pre analýzu a nevyhnutná pre klientov v regulovaných odvetviach, ako je letecký a zdravotnícky priemysel.

- Vysledovateľnosť: Je to výsledok dobrej dokumentácie. Umožňuje nám sledovať hotový diel až po jeho šaržu surovín, stroj, na ktorom bol spustený, operátora, ktorý ho spustil, a dátum výroby. Ak sa niekedy vyskytne problém, sledovateľnosť nám umožňuje rýchlo izolovať hlavnú príčinu a obmedziť jeho vplyv.

Sila údajov: Štatistická kontrola procesov (SPC)

Štatistická kontrola procesu (SPC) je výkonná metodika, ktorá využíva štatistické nástroje na monitorovanie a kontrolu procesu. Namiesto jednoduchej kontroly, či je diel "v špecifikácii" alebo "mimo špecifikácie", nám SPC pomáha pochopiť prirodzenú variabilitu v rámci procesu a identifikovať, kedy sa niečo mení.

Pomocou nástrojov, ako sú regulačné diagramy, môžeme sledovať kritické rozmery v čase. Tieto grafy majú horné a dolné regulačné medze, ktoré predstavujú prirodzenú schopnosť procesu. Pokiaľ sa merania náhodne pohybujú medzi týmito hranicami, proces je stabilný. Ak však vidíme trend - merania sa neustále posúvajú k jednej hranici - signalizuje to problém. pred sú vyrobené všetky zlé diely. To nám umožňuje zasiahnuť, napríklad úpravou posunu alebo výmenou opotrebovaného nástroja, čím sa proces udržiava v strede a je schopný dodržiavať prísne tolerancie.

| Prvok kvality | Účel | Príklad z praxe |

|---|---|---|

| Riadenie procesov | Minimalizovať odchýlky a zabezpečiť stabilitu procesu. | Kalibrácia osí CNC stroja každých šesť mesiacov. |

| Dokumentácia | Vytvorenie overiteľného záznamu celej výrobnej cesty. | Pripojenie certifikačného listu materiálu k pracovnej objednávke. |

| Vysledovateľnosť | Prepojenie hotového dielu s jeho kompletnou výrobnou históriou. | Vyrytie jedinečného sériového čísla na každý diel. |

| SPC | Monitorovať proces v reálnom čase a proaktívne predchádzať chybám. | Použitie grafu X-bar na sledovanie priemeru obrobeného kolíka. |

Dosiahnutie tesnej tolerancie CNC obrábania si vyžaduje dvojitú stratégiu. Spolieha sa na moderné kontrolné nástroje, ako sú CMM a laserové skenery na konečné overenie, ale čo je dôležitejšie, závisí od začlenenia kvality do samotného výrobného procesu. Prostredníctvom dôslednej kontroly procesov, podrobnej dokumentácie a metód založených na údajoch, ako je štatistická kontrola procesov, presúvame dôraz z jednoduchého zisťovania chýb na ich aktívne predchádzanie. Tento holistický prístup je jediným spôsobom, ako zabezpečiť konzistentnú a spoľahlivú presnosť každého vyrobeného dielu.

Porovnanie CNC obrábania s inými výrobnými metódami pre úzke tolerancie.

Zamýšľali ste sa niekedy nad tým, či je CNC vždy najlepšou voľbou pre presnosť? Alebo či by sa inou metódou nedali dosiahnuť rovnako prísne tolerancie pre váš konkrétny konštrukcia dielu efektívnejšie?

CNC obrábanie je vynikajúce na dosiahnutie prísnych tolerancií pri zložitých, nízko až stredne objemových dieloch, najmä pri kovoch. Vstrekovanie je ideálne na veľkoobjemové plastové diely, zatiaľ čo 3D tlač vyniká pri rýchlej výrobe prototypov, kde sú tolerancie menej kritické. Manuálne metódy sú vhodné pre jednoduché, jednorazové zákazky.

Keď sa na nás v spoločnosti PTSMAKE obrátia inžinieri, častou otázkou je, ako si vybrať správny výrobný proces. Hoci našou špecializáciou je CNC obrábanie s malou toleranciou, najlepšia odpoveď vždy závisí od konkrétnych cieľov projektu. Poďme si rozobrať kľúčové rozdiely medzi CNC a dvoma ďalšími populárnymi metódami: 3D tlačou a vstrekovaním.

CNC obrábanie vs. 3D tlač (aditívna výroba)

Tieto dve metódy sa často považujú za konkurenčné, ale slúžia na veľmi odlišné primárne účely, najmä pokiaľ ide o presnosť.

Tolerancia a povrchová úprava

3D tlač alebo aditívna výroba vytvára diely vrstvu po vrstve. Tento proces prirodzene vytvára stupňovitý povrch a môže viesť k vnútorným napätiam alebo deformáciám, čo sťažuje dodržanie tolerancií väčších ako ±0,1 mm (±0,004"). CNC obrábanie je subtraktívny proces, ktorý vyrezáva z pevného bloku, čo vedie k vynikajúcej povrchovej úprave a schopnosti ľahko dosiahnuť tolerancie ±0,025 mm (±0,001") alebo ešte tesnejšie.

Integrita a pevnosť materiálu

Diel vyrobený z pevného bloku kovu alebo plastu si zachováva svoje pôvodné vlastnosti materiálu. To znamená, že má vynikajúcu, rovnomernú pevnosť. 3D vytlačené diely môžu mať vďaka svojej vrstvenej konštrukcii slabšie väzby medzi vrstvami, čo vedie k anizotropným vlastnostiam, keď je diel slabší v jednom smere. V prípade funkčných dielov, ktoré si vyžadujú vysokú pevnosť a spoľahlivosť, sa izotropné6 charakter CNC obrábaného komponentu je významnou výhodou.

Tu je rýchle porovnanie:

| Funkcia | CNC obrábanie | 3D tlač (FDM/SLA) |

|---|---|---|

| Typická tolerancia | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Povrchová úprava | Vynikajúce (ako opracované) | Dobrý (často vyžaduje následné spracovanie) |

| Pevnosť materiálu | Vynikajúci (izotropný) | Dobrý (anizotropný) |

| Najlepší prípad použitia | Funkčné prototypy, výrobné diely | Tvarové prototypy, zložité vnútorné geometrie |

CNC obrábanie vs. vstrekovanie

Toto porovnanie sa netýka ani tak presnosti, ako skôr objemu a nákladov. Obe dokážu vyrábať veľmi presné diely, ale ich ekonomické modely sú odlišné. Vstrekovanie si vyžaduje značnú počiatočnú investíciu do vytvorenia formy, ktorá môže stáť tisíce dolárov. Po vytvorení formy sú však náklady na jeden diel mimoriadne nízke, čo je ideálne na hromadnú výrobu. CNC obrábanie má minimálne náklady na nastavenie, takže je ideálne na výrobu prototypov a nízko až stredne veľkých sérií.

Okrem populárnych alternatív je tiež užitočné porovnať CNC s tradičnejšími alebo špecializovanými metódami, aby ste pochopili celú výrobnú situáciu. Pomáha to pri prijímaní informovaných rozhodnutí, najmä pri vyvažovaní nákladov, rýchlosti a presnosti.

CNC obrábanie vs. tradičné ručné obrábanie

Pred nástupom počítačov vyrábali kvalifikovaní strojári súčiastky ručne pomocou sústruhov, fréz a vŕtacích lisov. Hoci je toto remeslo stále cenné, v porovnaní s CNC má jasné obmedzenia.

Opakovateľnosť a komplexnosť

Ľudská obsluha, nech je akokoľvek kvalifikovaná, sa nemôže vyrovnať dokonalej opakovateľnosti počítačom riadeného stroja. Pri výrobe stoviek alebo tisícok rovnakých dielov je CNC jedinou reálnou možnosťou na zachovanie prísnych tolerancií v celej sérii. Okrem toho vytváranie zložitých geometrických tvarov so zakrivenými povrchmi alebo zložitými vreckami je mimoriadne náročné a zdĺhavé manuálne, ale pre 5-osý CNC stroj je to jednoduché. Ručné obrábanie je najvhodnejšie pre jednoduché, jednorazové opravy alebo základné prototypy, pri ktorých nie je prvoradá presnosť.

Kedy má ručné obrábanie ešte význam?

V minulých projektoch sme sa stretli s ručným obrábaním, ktoré zažiarilo vo výskume a vývoji alebo v opravárenských dielňach. Ak potrebujete jednu jednoduchú konzolu alebo rýchlu opravu na zákazkovom prípravku, zručný ručný obrábač ju často dokáže vytvoriť rýchlejšie, ako by trvalo naprogramovať stroj CNC.

Scenáre výberu správnej metódy

Rozhodnutie nakoniec spočíva vo vyvážení štyroch kľúčových faktorov: tolerancie, objemu, materiálu a zložitosti. Tu je praktický návod založený na bežných scenároch, s ktorými sa stretávame v spoločnosti PTSMAKE.

| Scenár | Najlepšia metóda | Prečo? |

|---|---|---|

| 1-10 funkčných prototypov (kov) | CNC obrábanie | Rýchla realizácia, vynikajúce vlastnosti materiálu a presnosť na úrovni výroby. |

| 1-10 Prototypy tvaru/prispôsobenia (plast) | 3D tlač | Najlacnejší a najrýchlejší spôsob overenia tvaru a prispôsobenia dizajnu. |

| 50-5 000 výrobných dielov (kov/plast) | CNC obrábanie | Nákladovo najefektívnejšia metóda pred odôvodnením vysokých nákladov na nástroje iných metód. |

| Viac ako 10 000 výrobných dielov (plast) | Vstrekovanie | Vysoké počiatočné náklady na formu sú kompenzované mimoriadne nízkou cenou za diel pri veľkých objemoch. |

| Jednorazová jednoduchá časť/oprava | Ručné obrábanie | Najrýchlejšie pre jednoduché geometrie bez potreby programovania alebo rozsiahleho nastavovania. |

Výber správneho postupu je veľmi dôležitý. Výber vstrekovania pre sériu 100 dielov by bol finančne nepraktický, rovnako ako použitie 3D tlače pre vysoko namáhaný mechanický komponent by bolo funkčným rizikom. Pochopenie týchto kompromisov je kľúčom k úspešnej výrobe.

Pri rozhodovaní o spôsobe výroby je veľmi dôležité pozrieť sa nielen na prvotnú cenovú ponuku. CNC obrábanie ponúka bezkonkurenčnú presnosť pri výrobe zložitých dielov a funkčných prototypov, najmä pri kovoch. Na rýchlu kontrolu tvaru/prispôsobenia je však 3D tlač rýchlejšia a nákladovo efektívnejšia. Pre veľkoobjemové plastové diely, vstrekovanie sa stáva jasným víťazom napriek počiatočným nákladom na výrobu nástrojov. Najlepšia voľba vždy zodpovedá špecifickým požiadavkám vášho projektu na toleranciu, materiál, objem a rozpočet.

Bežné výzvy a riešenia pri CNC obrábaní s malou toleranciou?

Stretli ste sa niekedy so situáciou, keď dokonale navrhnutý diel neprešiel záverečnou kontrolou len o niekoľko mikrónov? Je to častá frustrácia, keď neviditeľné sily vykoľajia vaše úsilie o CNC obrábanie s prísnou toleranciou.

Úspešné dosiahnutie prísnych tolerancií si vyžaduje riešenie kľúčových problémov, ako je tepelná rozťažnosť, deformácia nástroja a vibrácie stroja. Riešenie spočíva v systematickom prístupe, ktorý kombinuje prísnu kontrolu prostredia, proaktívnu údržbu stroja, optimalizované stratégie obrábania a pokročilú metrológiu na zabezpečenie konzistentných, vysoko presných výsledkov.

Snaha o CNC obrábanie s malými toleranciami je cesta plná výziev, ktoré môžu preveriť aj tie najskúsenejšie tímy. Tieto problémy často vyplývajú z jemných premenných, ktoré sa kumulujú a vytvárajú významné odchýlky. Ich pochopenie je prvým krokom k majstrovstvu.

Tepelné skreslenie: Tichá premenná

Hlavným nepriateľom presnosti je teplo. Vzniká z viacerých zdrojov: samotného procesu rezania, vretena a motorov stroja a teploty okolia v dielni. Aj malá zmena teploty môže spôsobiť, že sa materiály roztiahnu alebo zmrštia, čím sa rozmery dostanú mimo stanovenú toleranciu. Napríklad hliník sa pri rovnakom zvýšení teploty rozpína podstatne viac ako oceľ. V minulých projektoch spoločnosti PTSMAKE sme videli, že diely obrábané na začiatku zmeny merali inak ako diely obrábané napoludnie, a to výlučne v dôsledku kolísania teploty v dielni.

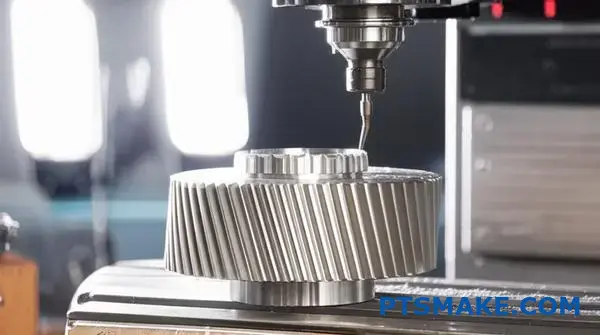

Opotrebovanie a deformácia nástroja

Rezné nástroje nie sú nekonečne pevné. Počas obrábania môže sila pôsobiaca na nástroj spôsobiť jeho mierne ohnutie alebo vychýlenie. Toto vychýlenie môže byť mikroskopické, ale pri práci s malou toleranciou stačí na to, aby spôsobilo nepresnosti. Problém sa zväčšuje pri použití dlhých, štíhlych nástrojov alebo pri obrábaní tvrdených materiálov. Ďalším kritickým faktorom je opotrebovanie nástrojov. Keď sa rezná hrana nástroja otupí, vyžaduje si rezanie väčšiu silu, čím sa zvyšuje produkcia tepla aj riziko vychýlenia. Vzniká tak spätná väzba, v ktorej opotrebovanie vedie k väčšiemu zahrievaniu, čo môže spôsobiť ďalšie opotrebovanie a tepelnú rozťažnosť.

Stabilita materiálu a vnútorné napätia

Nie všetky materiály sú rovnaké. Niektoré z nich, ako napríklad niektoré plasty alebo kovy spracované za studena, obsahujú vnútorné napätia spôsobené výrobným procesom. Pri obrábaní materiálu sa tieto napätia uvoľňujú, čo môže spôsobiť neočakávané deformácie alebo deformácie súčiastky. Záleží aj na vnútornej štruktúre materiálu. Niektoré materiály majú anizotropné7 vlastnosti, čo znamená, že ich mechanické vlastnosti sa líšia pozdĺž rôznych osí. To môže viesť k nepredvídateľnému správaniu počas obrábania, ak sa s tým pri programovaní CAM riadne nepočíta.

Tu je stručný prehľad bežných problémov s materiálom:

| Typ materiálu | Primárna výzva | Odporúčaný prístup |

|---|---|---|

| Hliníkové zliatiny | Vysoká tepelná rozťažnosť | Používajte vysokokvalitnú chladiacu kvapalinu, kontrolujte teplotu okolia, vykonávajte dokončovacie prechody. |

| Nerezové ocele | Zocelenie práce | Udržujte konzistentné rýchlosti posuvu, používajte ostré nástroje, vyhýbajte sa obydliam. |

| Titánové zliatiny | Slabá tepelná vodivosť | Znížte rýchlosť rezania, použite vysokotlakovú chladiacu kvapalinu. |

| Technické plasty | Vnútorné napätia | Používajte cykly na uvoľnenie napätia, ostré nástroje a ľahšie rezy. |

Uvedomenie si problémov je len polovica úspechu; implementácia účinných riešení je to, čo oddeľuje prijateľné časti od výnimočných. To si vyžaduje holistickú stratégiu, ktorá sa zaoberá strojom, prostredím a samotným procesom.

Proaktívna údržba a kalibrácia strojov

Obrábací stroj je taký dobrý, aká je jeho posledná kalibrácia. Pri CNC obrábaní s prísnymi toleranciami je pravidelný a prísny plán údržby neoddiskutovateľný. Nejde len o bežné mazanie, ale aj o pravidelnú kontrolu a kalibráciu geometrickej presnosti stroja vrátane hádzania vretena, rovnobežnosti osí a vôle. Na základe našej spolupráce s klientmi na vysoko rizikových leteckých súčiastkach sme zistili, že štvrťročný kalibračný cyklus doplnený každodennými kontrolami môže výrazne znížiť odchýlky medzi jednotlivými dielmi. Používanie pokročilých nástrojov, ako je napríklad analýza guľových tyčí, poskytuje komplexnú kontrolu dynamického výkonu stroja a odhaľuje problémy skôr, ako vedú k vyradeniu dielov.

Vytvorenie kontrolovaného prostredia

V nekontrolovanom prostredí nemožno dosiahnuť presnosť. Ideálna strojárska dielňa pre práce s prísnymi toleranciami má regulovanú teplotu a vlhkosť. V našom zariadení na CNC obrábanie udržiavame konštantnú teplotu 20 °C, pretože ide o medzinárodnú štandardnú teplotu na meranie rozmerov. Táto stabilita minimalizuje tepelnú rozťažnosť stroja aj obrobku. Systémy filtrácie vzduchu sú tiež veľmi dôležité, aby sa zabránilo tomu, že vzduchom prenášané nečistoty ovplyvnia citlivé súčasti stroja alebo povrchovú úpravu dielcov.

Optimalizácia procesu obrábania

Správna stratégia dokáže prekonať mnohé problémy súvisiace s materiálom a nástrojmi. Tu sú niektoré riešenia, ktoré pravidelne realizujeme:

- Hrubé a dokončovacie oddelenie: Vykonávame agresívne hrubé rezy, aby sme odstránili väčšinu materiálu, potom necháme diel vychladnúť a stabilizovať sa a potom vykonáme veľmi ľahké dokončovacie rezy. Tým sa minimalizuje teplo a napätie, ktoré vzniká pri záverečných, kritických rezoch.

- Pokročilé dráhy nástrojov: Moderný softvér CAM ponúka dráhy nástrojov, ako napríklad vysokorýchlostné obrábanie (HSM), ktoré využívajú vyššiu rýchlosť posuvu s nižšou radiálnou hĺbkou rezu. Tento prístup znižuje silu pôsobiacu na nástroj, minimalizuje priehyb a tvorbu tepla a zároveň zvyšuje životnosť nástroja.

- Sondovanie na stroji: Využívame systémy merania počas procesu. Sondy namontované vo vretene stroja môžu automaticky kontrolovať kritické prvky uprostred procesu. Stroj potom môže vykonať mikroregulácie posunov nástroja, aby sa kompenzovalo opotrebovanie nástroja alebo tepelný posun, čím sa zabezpečí dokonalý konečný rozmer.

Zvládnutie CNC obrábania s malou toleranciou nie je o jednom tajnom triku. Ide o systematickú identifikáciu a kontrolu premenných. Základné problémy - tepelné účinky, výkonnosť nástroja a nestabilita materiálu - sa dajú prekonať. Úspech závisí od disciplinovaného prístupu, ktorý integruje stabilné prostredie, starostlivo udržiavané a kalibrované stroje a inteligentné stratégie obrábania. Zameraním sa na tieto základy dôsledne meníme zložité návrhy na presné komponenty, ktoré spĺňajú najnáročnejšie špecifikácie našich klientov.

Budúce trendy: Inovácie v CNC obrábaní s malou toleranciou?

Je pre vás ťažšie držať krok s neustálym dopytom po ešte väčšej presnosti vašich komponentov? Zdá sa vám dnešná špičková technológia už ako včerajší štandard?

Budúce inovácie v oblasti CNC obrábania s malou toleranciou sú poháňané inteligentnejšími a integrovanejšími systémami. Medzi pokroky patrí kontrola kvality na báze umelej inteligencie, monitorovanie procesov v reálnom čase pomocou pokročilých senzorov, veľmi presné obrábacie stroje a vývoj nových, výkonnejších materiálov, ktoré sa dajú obrábať. Tieto trendy sa spájajú a rozširujú slobodu navrhovania.

Tlak na sprísnenie tolerancií je neustály. To, čo sa pred desiatimi rokmi považovalo za výnimočné, je dnes štandardom. Aby sme si udržali náskok, musíme sa pozrieť na technológie, ktoré formujú budúcnosť presnej výroby. Dve z najvýznamnejších oblastí sú vývoj samotných obrábacích strojov a schopnosť monitorovať ich procesy v reálnom čase.

Vývoj presnosti obrábacích strojov

Moderné CNC stroje sú zázraky techniky, ale nová generácia dosahuje nové úrovne presnosti. Nejde len o to, aby stroje pracovali rýchlejšie, ale aby boli inteligentnejšie a stabilnejšie.

Tepelná stabilita a kompenzácia

Kolísanie teploty je hlavným nepriateľom presnosti. Zmena o niekoľko stupňov v dielni môže spôsobiť, že sa rám stroja alebo obrobok rozšíri alebo zmrští o niekoľko mikrónov, čím sa tolerancie úplne zrušia. Budúce stroje obsahujú sofistikované systémy tepelnej kompenzácie. Na základe našich testov tieto systémy využívajú sieť snímačov na monitorovanie teplotných zmien v celom stroji a automaticky upravujú dráhu nástroja v reálnom čase, aby neutralizovali akékoľvek teplotné odchýlky. Toto aktívne riadenie je kľúčové pre dlhé, neprerušované obrábanie, pri ktorom je kľúčová konzistencia.

Pokročilé vretená a pohonné systémy

Srdcom CNC stroja je vreteno a pohonné systémy. Inovácie v tejto oblasti zahŕňajú motory s priamym pohonom, ktoré eliminujú potrebu ozubených kolies alebo remeňov, čím sa znižuje vôľa a vibrácie. Výsledkom je plynulejší pohyb nástroja a jemnejšia povrchová úprava. Používajú sa aj magnetické ložiská a pokročilé chladiace systémy, ktoré zabezpečujú verný chod vretena pri ultravysokých otáčkach, čo je nevyhnutné na dosiahnutie prísnych tolerancií pri zložitých súčiastkach. Tieto systémy už nie sú len o výkone, ale aj o kontrole na mikroskopickej úrovni.

Monitorovanie procesov v reálnom čase

Tradične sa kontrola kvality vykonávala až po výrobe súčiastky. Budúcnosť však spočíva v prevencii chýb ešte pred ich vznikom. Monitorovanie v reálnom čase poskytuje údaje potrebné na to, aby sa to stalo skutočnosťou. Integráciou snímačov priamo do prostredia obrábania môžeme získať bezprecedentný pohľad na proces v jeho priebehu. To umožňuje využívať in-situ metrológia8, ktorý meria diel počas výrobného cyklu.

| Metóda monitorovania | Tradičný prístup | Budúci trend (v reálnom čase) |

|---|---|---|

| Kontrola opotrebovania nástrojov | Ručná kontrola medzi cyklami | Akustické a vibračné senzory zisťujú zmeny |

| Overenie časti | Kontrola CMM po procese | Sondy na stroji a laserové skenovanie |

| Stabilita procesu | Pozorovanie operátora | Údaje v reálnom čase o teplote, krútiacom momente, vibráciách |

| Oprava chýb | Manuálne nastavenie posunu | Automatizované nastavenie spätnej väzby v uzavretej slučke |

Tento prechod od kontroly po procese ku kontrole počas procesu je pre CNC obrábanie s prísnymi toleranciami zmenou. Znižuje množstvo odpadu, šetrí čas a zabezpečuje, že každý vyrobený diel je v rámci stanovenej tolerancie už od prvého rezu. V spoločnosti PTSMAKE aktívne skúmame tieto technológie, aby sme našim klientom poskytli najvyššiu úroveň dôvery v ich komponenty.

Okrem fyzického hardvéru prinášajú umelá inteligencia a materiálová veda ďalšiu vrstvu inovácií. Tieto pokroky nielenže zlepšujú existujúce procesy, ale odomykajú aj úplne nové možnosti toho, čo možno navrhovať a vyrábať. Inžinierom poskytujú väčšiu slobodu, pretože vedia, že ich zložité návrhy možno vyrobiť s opakovateľnou presnosťou.

Kontrola a optimalizácia kvality riadená umelou inteligenciou

Umelá inteligencia (AI) a strojové učenie (ML) sa z módnych slov stávajú praktickými nástrojmi v dielňach. Ich schopnosť analyzovať obrovské množstvo údajov v reálnom čase sa dokonale hodí pre požiadavky vysoko presnej výroby.

Prediktívna údržba

Prestoje sú pre každú výrobnú prevádzku likvidačné. Algoritmy umelej inteligencie teraz dokážu analyzovať údaje zo snímačov stroja a predpovedať, kedy je pravdepodobné, že niektorý komponent, napríklad guľôčková skrutka alebo ložisko vretena, zlyhá. To umožňuje naplánovať údržbu skôr, ako dôjde k poruche, čím sa predíde nákladným zdržaniam a zabezpečí sa, že stroj bude naďalej pracovať v rámci svojich možností s úzkou toleranciou. To nás posúva od reaktívneho modelu "opraviť to, keď sa to pokazí" k proaktívnemu, prediktívnemu modelu.

Automatizované zabezpečenie kvality

Predstavte si systém, ktorý dokáže kontrolovať diel s väčšou presnosťou ako ľudské oko 24 hodín denne, 7 dní v týždni. Systémy strojového videnia poháňané umelou inteligenciou to dokážu. Pomocou kamier s vysokým rozlíšením a sofistikovaného softvéru dokážu skenovať hotové diely a okamžite ich porovnávať s modelom CAD, pričom upozornia na akúkoľvek odchýlku, bez ohľadu na to, aká je malá. To nielen urýchľuje proces kontroly, ale poskytuje aj množstvo údajov, ktoré sa dajú použiť na doladenie procesu obrábania pre ešte lepšie výsledky.

Nové materiály a ich obrobiteľnosť

Dopyt po ľahších, pevnejších a odolnejších komponentoch viedol k vývoju moderných materiálov. Tieto materiály však často predstavujú jedinečné výzvy pre CNC obrábanie. Budúcnosť spočíva vo vývoji nových materiálov a v hľadaní lepších spôsobov ich obrábania.

| Kategória materiálu | Príklady | Kľúčová výzva pri obrábaní | Budúce riešenie |

|---|---|---|---|

| Superzliatiny | Inconel, zliatiny titánu | Vysoká tvorba tepla, rýchle opotrebovanie nástroja | Pokročilá technológia chladiacej kvapaliny, špecializované nátery |

| Kompozity | Uhlíkové vlákna (CFRP) | Delaminace, vytrhávanie vlákien, prach | Obrábanie s ultrazvukovou asistenciou, diamantové nástroje |

| Pokročilá keramika | Zirkón, nitrid kremíka | Extrémna tvrdosť, krehkosť | Laserom podporované obrábanie, brúsenie |

| Kompozity s kovovou matricou | Al/SiC | Abrazívny charakter spevňujúcich častíc | Nástroje z polykryštalického diamantu (PCD) |

Inovácie sa zameriavajú na vytváranie nových zliatin, ktoré sú špeciálne navrhnuté na obrábanie bez straty výkonu. Pri našej práci s klientmi sme videli, ako môže nepatrná zmena zloženia materiálu výrazne znížiť opotrebenie nástroja a zlepšiť kvalitu povrchu. Zároveň pokroky v technológii rezných nástrojov - ako sú nové povlaky, geometrie a materiály - umožňujú efektívne obrábanie týchto náročných materiálov, čím sa otvárajú možnosti ich použitia v aplikáciách, ktoré si vyžadujú najvyššiu úroveň presnosti.

Budúcnosť CNC obrábania s malou toleranciou je inteligentná a prepojená. Inovácie od inteligentnejších obrábacích strojov s tepelnou kompenzáciou až po monitorovanie v reálnom čase posúvajú kontrolu kvality z kontroly po procese na záruku počas procesu. Okrem toho integrácia umelej inteligencie na prediktívnu údržbu a automatizované zabezpečenie kvality v kombinácii s pokrokom v obrábaní nových materiálov rozširuje hranice konštrukcie. Tieto trendy spoločne umožňujú konštruktérom vytvárať zložitejšie a presnejšie komponenty ako kedykoľvek predtým.

Odomknite presný úspech s PTSMAKE: vaším partnerom pre CNC s malou toleranciou

Ste pripravení splniť náročné výzvy v oblasti CNC obrábania s malou toleranciou - bez oneskorenia alebo kompromisov? Dôverujte osvedčeným odborným znalostiam a pokročilým schopnostiam spoločnosti PTSMAKE pri vašom ďalšom projekte. Kontaktujte nás ešte dnes, aby ste získali rýchlu a spoľahlivú cenovú ponuku, a zistite, prečo sa popredné svetové priemyselné odvetvia spoliehajú na našu presnosť, konzistenciu a špičkové služby!

Kliknutím sem pochopíte symbolický jazyk, ktorý inžinieri používajú na definovanie a oznamovanie presných tolerancií. ↩

Pochopiť, ako môže vnútorná štruktúra materiálu ovplyvniť jeho pevnosť a stabilitu v rôznych smeroch. ↩

Pochopte, ako môžu smerové vlastnosti materiálu ovplyvniť presnosť a výsledok obrábaných dielov. ↩

Preskúmajte túto príručku, aby ste pochopili, ako veda o meraní zabezpečuje kvalitu a zhodu dielov. ↩

Kliknutím sem získate komplexného sprievodcu pre pochopenie symbolov a pravidiel GD&T na technických výkresoch. ↩

Pochopte, ako sa líšia vlastnosti materiálov pri jednotlivých výrobných metódach a prečo je to dôležité pre výkon vášho dielu. ↩

Kliknutím zistíte, ako môžu smerové vlastnosti materiálu ovplyvniť presnosť obrábania a ako ich riadiť. ↩

Zistite, ako táto technika merania v reálnom čase zvyšuje presnosť a znižuje množstvo odpadu vo výrobe. ↩