Nekvalitný dizajn chladiča ničí elektroniku rýchlejšie, ako si väčšina inžinierov uvedomuje. Navrhnete dokonalý obvod, zaobstaráte kvalitné komponenty a potom sledujete, ako tepelné poruchy ničia spoľahlivosť vášho produktu, pretože chladič nezvláda reálne podmienky.

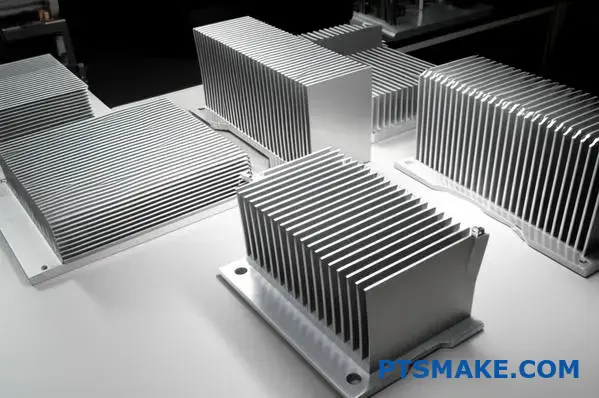

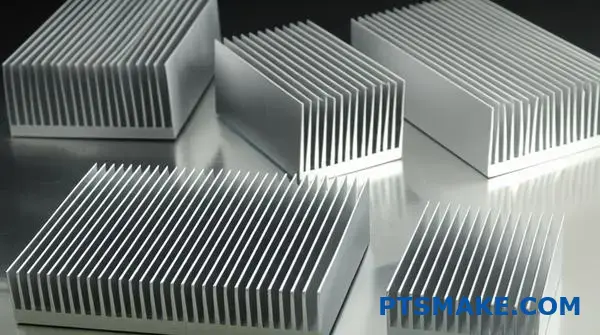

Lisované chladiče ponúkajú nákladovo efektívne riešenie riadenia tepla, ktoré vyvažuje efektívnosť výroby s adekvátnym chladiacim výkonom. Tieto komponenty využívajú progresívne lisovanie na vytvorenie rebier priamo zo základného materiálu, čím sa eliminujú spojovacie rozhrania a zároveň sa zachováva štrukturálna integrita pre aplikácie so stredným výkonom.

Voľba medzi lisovanými, extrudovanými alebo lepenými rebrami často rozhoduje o úspechu vášho projektu. Pracoval som s tímami inžinierov, ktorí sa s týmto rozhodnutím trápili a sledovali, ako prototypy neprešli tepelnými testami, pretože zvolili nesprávny výrobný postup. Táto príručka vás prevedie technickými hľadiskami, ktoré sú najdôležitejšie pri navrhovaní lisovaných chladičov pre vašu konkrétnu aplikáciu.

Čo robí konštrukciu chladiča ‘raziteľnou’?

Zaujímalo vás niekedy, čo robí konštrukciu chladiča skutočne vyrobiteľnou? Nie je to len o tepelnom výkone. V prípade lisovaného chladiča je to všetko o konštrukcii z hľadiska vyrobiteľnosti (DFM).

DFM zaručuje, že váš návrh bude efektívny a nákladovo efektívny pri výrobe. Zabraňuje nákladným opravám a oneskoreniam.

Základné princípy lisovania

Kľúčové faktory určujú, či je dizajn "raziteľný". Patrí medzi ne výber materiálu, hrúbka a geometria prvkov, ako sú rebrá. Ich ignorovanie môže viesť k zlyhaniam výroby.

Kľúčové aspekty návrhu

Úspešný dizajn vyvažuje tepelné potreby s výrobnými obmedzeniami.

| Parameter | Pokyny pre razenie |

|---|---|

| Minimálne polomery ohybu | Všeobecne platí, že aspoň 1x hrúbka materiálu |

| Pomer strán ploutve | Udržujte pomer výšky a hrúbky na nízkej úrovni |

| Umiestnenie funkcie | Medzi prvkami ponechajte dostatočný priestor |

| Hrúbka materiálu | Musí byť konzistentný v celej časti |

Dodržiavanie týchto jednoduchých pravidiel je prvým krokom. Vďaka tomu je celý výrobný proces plynulejší pre všetkých zúčastnených.

Návrh pre lisovanie je hra, pri ktorej je potrebné rešpektovať obmedzenia materiálu. Ide o pochopenie toho, ako sa plech správa pod tlakom. Nemôžete jednoducho vytvoriť ostré ohyby v uhle 90 stupňov bez následkov.

Prečo sú minimálne polomery ohybu dôležité

Keď ohýbate kov, vonkajšia plocha sa roztiahne a vnútorná plocha sa stlačí. Ak je ohyb príliš ostrý vzhľadom na hrúbku materiálu, vonkajšia plocha sa môže prasknúť. Ide o bežný bod zlyhania, ktorý vidíme v neoptimalizovaných konštrukciách. Ako pravidlo platí, že vnútorný polomer ohybu by mal byť aspoň rovnaký ako hrúbka materiálu.

Obmedzenia týkajúce sa materiálu a plutiev

Hrúbka materiálu musí byť konzistentná. Raziace nástroje sú navrhnuté pre konkrétnu hrúbku. Jej zmena nie je možná. Proces zahŕňa kontrolované deformácia materiálu1, a konzistentnosť je kľúčová.

Zohľadnite tiež pomer strán rebier. Veľmi vysoké, tenké rebrá sa počas procesu lisovania ľahko ohýbajú alebo lámu. Môžu tiež spôsobiť problémy s tokom materiálu v lisovnici.

Ako sa vyhnúť bežným chybám

Strategické umiestnenie prvkov je veľmi dôležité. Umiestnenie otvorov, drážok alebo iných prvkov príliš blízko ohybu alebo okraja môže spôsobiť roztrhnutie alebo deformáciu. Materiál potrebuje priestor, aby mohol správne prúdiť a formovať sa.

| Umiestnenie funkcie | Minimálna vzdialenosť od ohybu | Minimálna vzdialenosť od okraja |

|---|---|---|

| Otvory (okrúhle) | > 2,5x hrúbka materiálu | > 1,5-násobná hrúbka materiálu |

| Štrbiny (obdĺžnikové) | > 3,0x Hrúbka materiálu | > 2,0x Hrúbka materiálu |

V spoločnosti PTSMAKE často prehodnocujeme návrhy s našimi klientmi, aby sme tieto problémy zachytili včas. Malá úprava vo fáze návrhu neskôr ušetrí značný čas a náklady.

‘Tlačiteľný’ chladič spĺňa princípy DFM, ako sú minimálne polomery ohybu a inteligentné umiestnenie prvkov. Kľúčové je dodržanie hrúbky materiálu a pomeru strán rebier. Takýto prístup zabraňuje vzniku chýb a od začiatku zabezpečuje efektívnu a nákladovo efektívnu výrobu.

V čom sa líši od extrudovaného chladiča?

Pri výbere chladiča je rozhodujúca metóda výroby. Lisované a extrudované chladiče sa zdajú byť podobné. Veľmi sa však líšia v cene a dizajne.

V spoločnosti PTSMAKE denne pomáhame klientom s touto voľbou. Často záleží na rozpočte a objeme výroby.

Náklady a objem výroby

Kľúčovým faktorom je vaša počiatočná investícia v porovnaní s dlhodobými nákladmi. Lisovaný chladič vyžaduje vyššie počiatočné náklady na nástroje. Jeho cena za kus je však pri hromadnej výrobe oveľa nižšia.

| Faktor | Lisovanie chladiča | Extrudovaný chladič |

|---|---|---|

| Náklady na nástroje | Vysoká | Nízka |

| Cena za kus | Veľmi nízka (vysoký objem) | Mierne |

| Najlepšie pre | Hromadná výroba | Prototypy, nízky objem |

Tento kompromis je zásadný. Ovplyvňuje celé finančné plánovanie vášho projektu.

Tepelná výkonnosť a konštrukcia

Extrudované chladiče zvyčajne využívajú hliníkové zliatiny. Tieto materiály ponúkajú vynikajúcu a konzistentnú tepelnú vodivosť. Vďaka tomu sú spoľahlivou a jednoduchou voľbou pre mnohé aplikácie. Majú solídny výkon.

Lisovaný chladič však ponúka väčšiu voľnosť pri návrhu. Nie ste obmedzení na jediný prierez. Lisovanie umožňuje vytvárať zložité trojrozmerné tvary.

Výhoda flexibility

Môžeme vytvárať rebrá s premenlivou hustotou a geometriou. To optimalizuje prúdenie vzduchu v stiesnených priestoroch. Pri extrudovaní je to nemožné. Kov tiež prechádza spevňovanie práce2 počas lisovania, čo môže mierne zmeniť jeho vlastnosti.

Materiál a prispôsobenie

Extrúzia funguje najlepšie s hliníkom. Lisovanie však zvládne rôzne materiály. Často používame meď pre jej vynikajúce tepelné vlastnosti. To je obrovská výhoda pre vysoké výkonnostné požiadavky.

| Funkcia | Lisovanie chladiča | Extrudovaný chladič |

|---|---|---|

| Tepelný výkon | Dobré až vynikajúce (v závislosti od materiálu) | Dobrý až výborný |

| Flexibilita dizajnu | Vysoká (premenná hustota rebier) | Nízka (pevný prierez) |

| Možnosti materiálu | Hliník, meď atď. | Predovšetkým zliatiny hliníka |

Najlepšia metóda závisí od vašich konkrétnych cieľov. Musíte vyvážiť výkon, náklady a požiadavky na dizajn.

Zatiaľ čo extrudované chladiče ponúkajú solídny a spoľahlivý výkon, lisované chladiče poskytujú jedinečnú flexibilitu dizajnu. Ponúkajú tiež významné nákladové výhody pri výrobe veľkých objemov, takže výber závisí od konkrétnych potrieb a rozsahu vášho projektu.

Aké sú prirodzené tepelné a mechanické obmedzenia?

Každá technológia má svoje obmedzenia. Ich pochopenie je kľúčom k úspešnému návrhu produktu. V prípade lisovania chladičov sú hlavnými obmedzeniami tepelné a mechanické vlastnosti.

Musíme zohľadniť pomer výšky a hrúbky rebier. Vyššie a tenšie rebrá sa zdajú byť ideálne. Pri výrobe sa však môžu ohnúť. To má vplyv na výkon a spoľahlivosť.

Finančný pomer Realita

Existuje kompromis medzi povrchovou plochou a vyrobiteľnosťou. Prílišné posúvanie hraníc vedie k problémom.

| Aspekt | Ideálny cieľ | Praktický limit |

|---|---|---|

| Výška plutvy | Maximalizovať pre plochu | Obmedzené stabilitou materiálu |

| Hrúbka plutvy | Minimalizovať hmotnosť | Musí odolávať ohybu |

| Pomer | Vysoká | ~15:1 až 20:1 (rôzne) |

Hlbšie ponorenie sa do obmedzení

Spojenie medzi rebrom a základňou je kritické. Nikdy nie je dokonalé tepelné spojenie. Vždy existuje určitá úroveň medzifázový tepelný odpor3. Táto malá medzera, aj keď mikroskopická, môže brániť prúdeniu tepla. Znižuje celkovú účinnosť chladiča. V spoločnosti PTSMAKE sa zameriavame na minimalizáciu tohto javu prostredníctvom presného riadenia procesov.

Ďalším dôležitým faktorom je konštrukčná integrita. Ako sa diel správa pri namáhaní? Vibrácie sú bežným problémom, najmä v automobilovom priemysle alebo priemyselných aplikáciách. Špatne navrhnutý lisovaný chladič môže trpieť únavou materiálu a predčasne zlyhať. Tieto dynamické zaťaženia starostlivo analyzujeme už vo fáze návrhu.

Bežné miesta mechanických porúch

Musíme predvídať potenciálne slabé miesta. Skúsenosti z minulých projektov nám pomáhajú tieto slabé miesta včas identifikovať.

| Faktor stresu | Potenciálny spôsob poruchy | Úvahy o dizajne |

|---|---|---|

| Vibrácie | Praskliny na spodnej časti plutvy | Posilňovanie základnej geometrie |

| Mechanický náraz | Trvalá deformácia | Výber materiálu, výstuhy |

| Konštantný tlak | Pohyb materiálu v čase | Výber zliatin s vysokou stabilitou |

Toto zameranie na vyrobiteľnosť zaručuje, že konečný produkt spoľahlivo spĺňa tepelné aj mechanické špecifikácie. Ide o vyváženie ideálneho výkonu s reálnymi fyzikálnymi vlastnosťami.

Hlavné obmedzenia lisovaných chladičov spočívajú v pomere geometrie rebier, nedokonalom tepelnom spojení medzi komponentmi a zabezpečení konštrukčnej integrity pri vibráciách a mechanickom namáhaní. Tieto faktory musia byť vyvážené, aby bol dosiahnutý optimálny a spoľahlivý výkon.

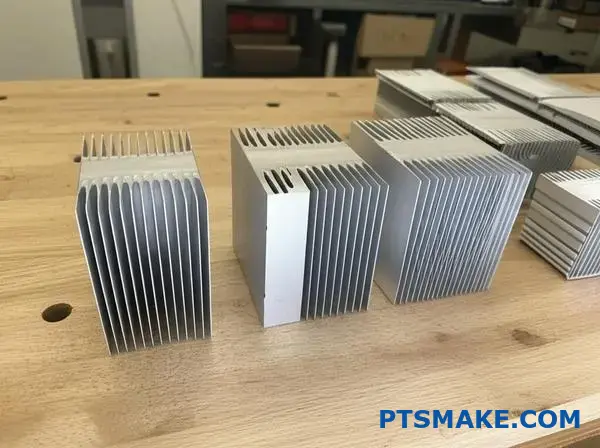

Aké sú hlavné typy geometrií lisovaných rebier?

Lisované rebrá sa vyrábajú v rôznych geometrických tvaroch. Každý dizajn ponúka jedinečné tepelné a konštrukčné výhody. Ich pochopenie pomáha pri výbere správneho riešenia pre vaše potreby.

Pozrime sa na dva najbežnejšie typy.

Zipsové plutvy

Zipsové rebrá sú lisované jednotlivo. Následne sa stohujú a vzájomne preplietajú. Tento proces vytvára hustú a robustnú rebrovú konštrukciu. Je to obľúbená voľba pre mnohé aplikácie.

Sklopené plutvy

Ohnuté rebrá sú vytvorené z jedného plechu. Kov je ohýbaný dopredu a dozadu v jednom kuse. Tým vzniká štruktúra podobná akordeónu.

| Typ plutvy | Výrobná metóda | Kľúčová výhoda |

|---|---|---|

| Zipsová plutva | Individuálne lisovanie a stohovanie | Vysoká hustota a tuhosť |

| Zložená plutva | Neustále ohýbanie | Jednoduchšia montáž |

Tieto konštrukcie sú základom pre vytvorenie efektívneho tepelného chladiča.

Voľba medzi zipsom a skladacími plutvami presahuje rámec vzhľadu. Ovplyvňuje výkon, cenu a montáž. Najlepšie rozhodnutie vám pomôže urobiť konkrétne použitie.

Podrobnejšie informácie: Použitie zipsových plutiev

Zipsové rebrá sú vynikajúce pre aplikácie s vysokým výkonom. Ich prepletená konštrukcia vytvára veľmi stabilnú štruktúru. To umožňuje husté rebrá, čím sa maximalizuje povrchová plocha.

Dobre sa tiež integrujú s tepelnými rúrkami. Rebrá môžu byť lisované s presnými výrezmi. To zaručuje tesné priliehanie a optimálny tepelný kontakt.

Výroba týchto plutiev často zahŕňa progresívne lisovanie4. Hoci počiatočné vybavenie môže predstavovať investíciu, znižuje jednotkové náklady pri výrobe veľkých objemov.

Úvahy o skladacích plutvách

Skladacie rebrá vynikajú v projektoch, kde je dôležitá cena. Ich výrobný proces je jednoduchší, pretože sa používa jediný kus materiálu. To znižuje zložitosť montáže a šetrí čas.

Hlavnou úlohou je zabezpečiť pevné tepelné spojenie. Rebro musí byť v neustálom kontakte s rozvádzačom tepla alebo základňou.

V minulých projektoch v PTSMAKE sme zvyčajne používali spájkovanie alebo termálnu epoxidovú živicu. To zaručuje bezpečné spojenie a efektívny prenos tepla. Konečná voľba dizajnu vždy závisí od rovnováhy medzi výkonom a rozpočtom.

Zipsové a skladacie rebrá sú dva hlavné typy lisovaných rebier. Zipsové rebrá ponúkajú vysokú hustotu rebier a konštrukčnú stabilitu, čo je ideálne pre zložité konštrukcie. Skladacie rebrá poskytujú jednoduchšie a nákladovo efektívnejšie riešenie s jednoduchou montážou.

Ako sú tieto chladiče kategorizované podľa použitia?

Nie všetky chladiče sú rovnaké. Najdôležitejším faktorom pri ich konštrukcii je ich použitie. Chladič pre LED svietidlo sa veľmi líši od chladiča pre procesor servera.

Ich úloha je rovnaká: odvádzať teplo. Ich prostredie a tepelné zaťaženie sa však výrazne líšia. To má priamy vplyv na ich konečnú podobu a funkciu. Porovnajme ich.

| Funkcia | LED s nízkou spotrebou energie | Vysoko výkonný procesor |

|---|---|---|

| Metóda chladenia | Pasívne (konvekcia) | Aktívny (nútené vetranie) |

| Hustota plutiev | Nízka (široký rozstup) | Vysoká (husté plutvy) |

| Priorita nákladov | Vysoká | Mierne |

Najskôr sa pozrime na LED osvetlenie s nízkou spotrebou energie. Cieľom je tu jednoduché a nákladovo efektívne chladenie. V týchto aplikáciách sa takmer vždy používajú pasívne chladiče.

Rebrá sú od seba vzdialené. Táto konštrukcia pomáha efektívnej práci prirodzenej konvekcie vzduchu. Zabraňuje tiež tomu, aby sa prach počas dlhoročného používania ľahko usadzoval na rebrách. V týchto prípadoch je často ideálnym riešením základný lisovaný chladič alebo hliníkový výlisok. Splní svoj účel za nízku cenu.

Procesory serverov predstavujú úplne inú výzvu. Vytvárajú obrovské množstvo tepla na veľmi malom priestore. Tu sa stáva aktívne chladenie nevyhnutným.

Ventilátor tlačí vzduch cez hustú sieť tenkých rebier. Táto konštrukcia maximalizuje povrchovú plochu pre výmenu tepla v stiesnenom prostredí. Vysoká tepelný tok5 z procesora vyžaduje tento agresívny prístup.

Podľa našich skúseností v spoločnosti PTSMAKE si výroba týchto rebier s vysokou hustotou vyžaduje presnosť. Na vytvorenie zložitých geometrií a dosiahnutie prísnych tolerancií potrebných pre tieto kritické komponenty serverov často používame CNC obrábanie. Tým sa zabezpečuje optimálny prenos tepla a spoľahlivosť.

| Úvahy o dizajne | Osvetlenie LED | Procesor servera |

|---|---|---|

| Tepelné zaťaženie | Nízka | Veľmi vysoká |

| Prúdenie vzduchu | Prirodzená konvekcia | Nútená konvekcia (ventilátor) |

| Životné prostredie | Pod šírym nebom / Domácnosť | Uzatvorený serverový rack |

| Potreba spoľahlivosti | Štandard | Kriticky dôležité |

Konštrukcia chladiča je prispôsobená jeho úlohe. Pre LED diódy s nízkym príkonom stačí jednoduchá pasívna konštrukcia. Vysoko výkonné procesory však vyžadujú komplexné aktívne chladiace riešenia, ktoré zvládnu intenzívne tepelné zaťaženie a zaručia spoľahlivosť. Forma a funkcia sú vždy dané konkrétnou aplikáciou.

Aké konštrukčné vlastnosti uľahčujú montáž a integráciu?

Správna montáž je kľúčová pre každú súčiastku. V prípade lisovaného chladiča ide o stabilitu aj tepelný výkon. Správne vlastnosti zaisťujú jednoduchú a bezpečnú inštaláciu.

Tým je zaručené pevné uchytenie na doske plošných spojov. Dobré spojenie maximalizuje odvod tepla z kritických komponentov.

Kľúčové montážne riešenia

Zameriavame sa na integrované montážne prvky. Tie sú priamo zabudované do chladiča počas výroby. Tento prístup skracuje čas montáže a znižuje počet potenciálnych poruchových miest.

Jednoduchá inštalácia

Výber správnej funkcie závisí od vášho montážneho procesu a rozpočtu. Každá z nich ponúka jedinečné výhody pre rôzne aplikácie.

| Typ funkcie | Najlepšie pre | Rýchlosť inštalácie |

|---|---|---|

| Odtlačené otvory | Projekty citlivé na náklady | Mierne |

| Závitové vložky | Prostredia s vysokou úrovňou vibrácií | Pomalšie |

| Push-Pins | Rýchla montáž bez použitia náradia | Veľmi rýchlo |

Dobrý dizajn je viac než len chladiace rebrá. Ide o to, ako sa diel zapadá do väčšieho systému. Plynulá integrácia šetrí čas a zabraňuje problémom pri finálnej montáži. To je niečo, čo v spoločnosti PTSMAKE uprednostňujeme už od počiatočného posúdenia dizajnu.

Bližšie pohľad na integračné funkcie

Rozložme si najbežnejšie možnosti montáže. Každá z nich rieši konkrétny technický problém. Voľba má vplyv na efektívnosť montáže a celkovú spoľahlivosť produktu.

Označené montážne otvory

Ide o najjednoduchšie a najúspornejšie riešenie. Otvory sa vytvárajú priamo počas procesu lisovania. To znamená, že nie sú potrebné žiadne sekundárne operácie. Je to ideálne riešenie pre veľkosériovú výrobu, kde záleží na každej sekunde a každom centu.

Závitové vložky (PEM)

Pre aplikácie vyžadujúce pevné, opakovane použiteľné spoje sú ideálne závitové vložky. Ide o malé upevňovacie prvky, ktoré sa inštalujú do chladiča pomocou proces zaisťovania6. Poskytujú pevné závity pre skrutky, čo je dôležité v zariadeniach, ktoré sú vystavené vibráciám alebo vyžadujú častú údržbu.

Polohy push-pinov

Push-piny ponúkajú rýchlu inštaláciu bez použitia náradia. Chladič je navrhnutý so špecifickými otvormi, ktoré sú zarovnané s plastovými alebo kovovými push-pinmi. Táto metóda umožňuje rýchlu montáž a demontáž, čo je ideálne pre prototypy a ľahko prístupné skrine.

| Spôsob montáže | Primárna výhoda | Bežný prípad použitia |

|---|---|---|

| Odtlačené otvory | Nízke náklady | Spotrebná elektronika |

| Závitové vložky | Vysoká bezpečnosť | Automobilový priemysel a priemysel |

| Push-Pins | Rýchla montáž | Komponenty PC a servery |

Inteligentné konštrukčné prvky, ako sú lisované otvory, závitové vložky a miesta pre kolíky, sú nevyhnutné. Zabezpečujú, že lisovaný chladič možno nainštalovať ľahko, spoľahlivo a nákladovo efektívne, čo má priamy vplyv na rýchlosť montáže a trvanlivosť výrobku.

Ako navrhnúť lisovaný chladič na základe požiadaviek?

Kľúčom je štruktúrovaný pracovný postup. Ten premieňa požiadavky na funkčný lisovaný chladič. Tento proces zabraňuje nákladným chybám a oneskoreniam. Postupujeme podľa jasného päťkrokového plánu.

Zabezpečuje, že každé rozhodnutie týkajúce sa dizajnu je logické a založené na údajoch. Tento prístup buduje úspech od samého začiatku.

Pracovný postup pri navrhovaní

Tu je prehľad celého procesu:

| Krok | Akcia |

|---|---|

| 1 | Definícia tepelného rozpočtu |

| 2 | Vyberte materiál a konštrukciu |

| 3 | Vykonajte simuláciu |

| 4 | Vytvorenie CAD modelu (s DFM) |

| 5 | Opakujte a vylepšujte |

Tento systematický prístup je nevyhnutný.

Návrh lisovaného chladiča je viac než len ohýbanie kovu. Je to premyslený technický proces. Pozrime sa na tieto kroky podrobnejšie.

1. Definovanie tepelného rozpočtu

Najskôr musíte stanoviť tepelný rozpočet7. To zahŕňa maximálnu povolenú teplotu komponentu a celkový výkon, ktorý rozptyľuje. Tento nepopierateľný základ určuje všetky následné konštrukčné rozhodnutia týkajúce sa chladiča.

2. Materiál a konštrukcia

Ďalej vyberte materiál. Bežne sa používajú hliníkové zliatiny ako 1050 alebo 6061. Meď ponúka lepšiu vodivosť, ale je drahšia. Váš výber závisí od rozpočtu a požiadaviek na výkon. Tu sa tiež rozhoduje o základnej konštrukcii, ako je hustota a tvar rebier.

3. Simulácia je kľúčová

Potom prejdeme k simulácii. Jednoduché analytické modely poskytujú rýchle odhady. V prípade komplexného prúdenia vzduchu je však neoceniteľná simulácia CFD (Computational Fluid Dynamics). Predpovedá výkon s vysokou presnosťou ešte pred rezaním kovu.

| Typ simulácie | Najlepší prípad použitia |

|---|---|

| Analytické | Rýchle odhady v počiatočnej fáze |

| CFD | Komplexný prietok vzduchu, vysoká presnosť |

4. CAD s ohľadom na DFM

Na základe simulovaného návrhu vytvoríme CAD model. V spoločnosti PTSMAKE od začiatku uplatňujeme pravidlá DFM (Design for Manufacturability, návrh z hľadiska vyrobiteľnosti). Tým sa zabezpečí, že diel bude možné efektívne lisovať, čo neskôr ušetrí čas a peniaze.

5. Iterácia pre dokonalosť

Nakoniec opakujte. Prvý návrh je málokedy konečný. Na vylepšenie CAD modelu používame výsledky simulácií a spätnú väzbu DFM. Tento cyklus pokračuje, kým návrh nespĺňa všetky tepelné, mechanické a nákladové požiadavky.

Kľúčový význam má štruktúrovaný pracovný postup návrhu, od definovania teplotných limitov až po iteratívne vylepšovanie. Tento systematický proces zaručuje, že finálny lisovaný chladič je nielen účinný, ale aj vyrobiteľný a nákladovo efektívny, čím sa predchádza nepredvídaným problémom počas výroby.

Kedy by ste mali prejsť od lisovania k inej technológii?

Lisované chladiče sú nesmierne efektívne. Majú však jasné obmedzenia. Kľúčom k úspechu projektu je vedieť, kedy prejsť na iné riešenie. Tento rozhodujúci bod je bodom prechodu.

Je to situácia, keď tepelné požiadavky alebo geometrická zložitosť presahujú možnosti lisovania. Vyššie tepelné zaťaženie alebo zložité konštrukcie často vyžadujú iný prístup. Pozrime sa, kedy je vhodné tento krok urobiť.

Kľúčové spúšťače kríženia

| Spúšť | Vhodnosť na razenie | Potrebná alternatíva |

|---|---|---|

| Tepelný tok | Nízka až stredná | Vysoká až veľmi vysoká |

| Zložitosť | Jednoduché geometrie | Zložité tvary |

| Hustota plutiev | Nízka | Vysoká |

Viac ako len lisovanie: pokrokové riešenia

Keď štandardný lisovaný chladič nestačí, je čas zvážiť pokročilejšie možnosti. Každá technológia rieši špecifický tepelný problém.

Lepené lamelové chladiče

Lepené rebrá ponúkajú flexibilitu dizajnu. Môžete kombinovať materiály, napríklad medenú základňu pre vodivosť a hliníkové rebrá pre úsporu hmotnosti. To je ideálne pre veľmi veľké chladiče alebo aplikácie s vysokým výkonom.

Technológia skived fin

Pre kompaktné zariadenia, ktoré vyžadujú maximálne chladenie, sú skvelou voľbou skived rebrá. Jediný blok kovu je "skived", aby sa vytvorili veľmi tenké, husté rebrá. Tým sa vytvorí obrovská plocha pri malom priestore.

Dvojfázové chladenie

Pri riešení intenzívneho, lokalizovaného tepla z malého zdroja je riešením dvojfázové chladenie. Riešenia ako parné komory využívajú fázovú zmenu kvapaliny na paru na rýchle odvádzanie tepelnej energie zo zdroja. Tento proces, známy ako izotermizácia8, je mimoriadne účinný pri liečbe horúcich bodov.

Sprievodca výberom technológií

| Technológia | Najlepšie pre | Kľúčová výhoda |

|---|---|---|

| Lepená plutva | Vysoký výkon / veľká veľkosť | Kombinácie materiálov, škálovateľnosť |

| Skived Fin | Vysoká hustota plutiev | Maximálna plocha v malom priestore |

| Výparná komora | Koncentrovaný zdroj tepla | Vynikajúce šírenie tepla |

Rozpoznanie bodov prechodu je kľúčové. Keď tepelné zaťaženie alebo zložitosť prekročia možnosti lisovania, sú potrebné alternatívy, ako sú lepené rebrá, skived rebrá alebo parné komory. Každá z nich ponúka jedinečné riešenie pre pokročilé výzvy v oblasti riadenia tepla.

Odomknite pokročilé riešenia s potlačenými chladičmi s PTSMAKE

Ste pripravení posunúť svoj projekt lisovania chladičov na vyššiu úroveň? Kontaktujte spoločnosť PTSMAKE ešte dnes a získajte rýchlu a podrobnú cenovú ponuku. Zistite, ako vám naše odborné znalosti v oblasti presnej výroby môžu priniesť vynikajúci výkon a kvalitu pre vaše aplikácie. Vaše riešenie na mieru začína jediným dopytom – kontaktujte nás ešte dnes!

Objavte základné mechanizmy, ako sa kov pretvára počas procesu lisovania. ↩

Zistite, ako mechanické namáhanie mení vlastnosti materiálov a ovplyvňuje výkon komponentov. ↩

Zistite, ako táto vlastnosť ovplyvňuje prenos tepla a celkový výkon vašich návrhov. ↩

Zistite, ako tento viacfázový proces lisovania môže zvýšiť efektívnosť a znížiť náklady pri výrobe veľkých objemov. ↩

Zistite, ako táto kľúčová metrika ovplyvňuje riadenie tepelnej energie a výber materiálov pre váš projekt. ↩

Porozumejte tejto metóde tvárnenia za studena na spájanie plechov bez použitia tepla alebo spojovacích prvkov. ↩

Kliknite a zistite, prečo je stanovenie tepelného rozpočtu kľúčovým prvým krokom pre úspešný návrh chladiča. ↩

Porozumejte fyzikálnym princípom dvojfázového chladenia a tomu, ako dosahuje rýchle a rovnomerné rozloženie teploty. ↩