Mnohí výrobcovia majú problémy s obrábaním PEEK a čelia problémom, ako je nadmerné opotrebovanie nástrojov, deformované diely a zlá povrchová úprava. Tieto problémy vyplývajú z jedinečných tepelných vlastností PEEK a správania sa polyméru, ktoré sa výrazne líšia od tradičných kovov.

Obrábanie PEEK si vyžaduje špecializované techniky vzhľadom na jeho nízku tepelnú vodivosť, ktorá zachytáva teplo v zóne rezania, a jeho polymérovú štruktúru, ktorá si vyžaduje ostré nástroje s pozitívnym uhlom sklonu namiesto bežných prístupov rezania kovov.

Táto komplexná príručka vás prevedie všetkými aspektmi obrábania PEEK, od výberu materiálu a stratégie nástrojov až po pokročilé techniky riešenia problémov. Objavíte osvedčené metódy, ktoré vám pomôžu vyhnúť sa bežným nástrahám a dosiahnuť konzistentné, vysokokvalitné výsledky pri práci s týmto náročným technickým polymérom.

Aká je najkritickejšia vlastnosť PEEK-u, ktorá ovplyvňuje jeho obrábanie?

Pri obrábaní PEEKu je dôležitých mnoho vlastností. Jedna však vyniká nad ostatnými. Jeho nízka tepelná vodivosť mení pravidlá hry.

Táto vlastnosť zachytáva teplo priamo v zóne rezu. Na rozdiel od kovov PEEK toto teplo rýchlo neodvádza.

Teplo: Hlavná výzva

Riadenie tohto zachyteného tepla sa stáva našou prioritou číslo jeden. Efektívne obrábanie PEEK závisí od kontroly teploty.

Nižšie je uvedené jednoduché porovnanie, ktoré ilustruje tento bod.

| Materiál | Tepelná vodivosť (W/mK) |

|---|---|

| PEEK | 0.25 |

| Hliník (6061) | 167 |

| Oceľ (uhlíková) | 54 |

Tento rozdiel úplne mení náš prístup k obrábaniu.

Táto nízka tepelná vodivosť vytvára "tepelnú pascu" priamo v mieste, kde sa rezný nástroj stretáva s materiálom. Energia z rezania nemá kam odchádzať. Rýchlo sa hromadí na veľmi malej ploche.

V prípade kovov by sa toto teplo rýchlo rozšírilo cez diel a nástroj. V prípade PEEK však zostáva na mieste. Toto lokalizované zahrievanie môže spôsobiť veľké problémy.

Dôsledky zachyteného tepla

Ak je teplota príliš vysoká, môže prekročiť hodnotu PEEK teplota sklovitého prechodu1. Tým sa materiál zmäkčí a namiesto čistej triesky vznikne gumovitá konzistencia.

Výsledkom je zlá kvalita povrchu a nepresnosť rozmerov. Zachytené teplo tiež spôsobuje rýchle opotrebovanie nástroja. To nás núti neustále upravovať rýchlosti, posuvy a stratégie chladenia.

V minulých projektoch spoločnosti PTSMAKE sme videli, ako ignorovanie tejto vlastnosti vedie k neúspešným súčiastkam. Môže dokonca vyvolať vnútorné napätie, ktoré ohrozuje integritu súčiastky ešte dlho po dokončení obrábania.

| Problém s obrábaním | Hlavná príčina (súvisiaca s teplom) |

|---|---|

| Gumové čipsy | Lokalizované topenie |

| Zlá povrchová úprava | Zmäknutie materiálu na hrote nástroja |

| Rýchle opotrebovanie nástrojov | Nadmerné teplo na reznej hrane |

| Vnútorné napätia | Nerovnomerné vykurovanie a chladenie |

Riadenie tejto jedinej vlastnosti je kľúčom k vysokokvalitným PEEK súčiastkam.

Nízka tepelná vodivosť PEEK je najkritickejšou vlastnosťou, ktorá ovplyvňuje jeho obrábanie. Zachytáva teplo v zóne rezania, čo spôsobuje, že hlavnou výzvou je regulácia teploty. Úspešné obrábanie PEEK závisí od riadenia tohto tepla, aby sa zabránilo degradácii materiálu a zabezpečila sa kvalita dielov.

Ako ovplyvňuje vnútorné napätie v polotovaroch PEEK výsledky obrábania?

PEEK polotovary často obsahujú skryté vnútorné napätie. Toto napätie je vedľajším produktom samotného výrobného procesu. Pri lisovaní alebo vytláčaní nerovnomerné chladenie blokuje napätie v materiáli.

Keď začneme proces obrábania PEEK, táto uložená energia sa uvoľní. To môže spôsobiť značné problémy. Diel sa môže deformovať, skrútiť alebo ohnúť. To veľmi sťažuje dosiahnutie prísnych tolerancií. Je to kritický faktor, ktorý treba zvládnuť.

| Zdroj stresu | Primárna príčina |

|---|---|

| Vstrekovanie | Rýchle, nerovnomerné chladenie |

| Vytláčanie | Teplota trenia a rýchlosť chladenia |

Pôvod tvarovaného napätia

Vnútorné napätie vzniká pri ochladzovaní PEEK z roztaveného stavu. Vonkajší povrch polotovaru sa ochladí a stuhne ako prvý. Jadro zostáva roztavené dlhšie.

Keď sa jadro nakoniec ochladí a zmrští, ťahá za už pevný vonkajší plášť. Tým sa v materiáli vytvorí stav napätia. Sily sú vyvážené, pokiaľ je polotovar celý. Toto je bežná forma zvyškové napätie2 v polyméroch.

Ako obrábanie narúša rovnováhu

Pri obrábaní sa systematicky odstraňuje materiál. Tým sa odstránia namáhané vonkajšie vrstvy, ktoré držia vnútorné sily pod kontrolou.

Po odstránení vonkajšieho "plášťa" už nie sú vnútorné ťahové sily vyvážené. Materiál sa okamžite začne pohybovať alebo "relaxovať", aby našiel nový, stabilný stav. Tento pohyb vnímame ako deformáciu alebo rozmerovú nestabilitu. V našich projektoch v spoločnosti PTSMAKE musíme s týmto správaním materiálu počítať, aby sme zabezpečili presnosť konečného dielu.

Dôsledky uvoľneného stresu

Výsledok tohto uvoľnenia napätia môže byť pre vysoko presný komponent katastrofálny.

- Deformácia: Diel sa ohýba alebo krúti mimo zamýšľaného tvaru.

- Uklonenie: Ploché povrchy sa stávajú zakrivenými.

- Rozmerová nestabilita: Tolerancie nie je možné dodržať, pretože diel po obrábaní mení tvar.

Toto je kľúčová výzva pri obrábaní PEEK.

Vnútorné napätie spôsobené lisovaním alebo vytláčaním predstavuje významné riziko. Obrábaním sa toto napätie uvoľňuje, čo spôsobuje deformáciu súčiastky PEEK a stratu rozmerovej presnosti. Toto sa musí starostlivo riadiť, aby sa zabezpečilo, že konečný komponent spĺňa špecifikácie.

Čo definuje "obrábateľnú" triedu materiálu PEEK?

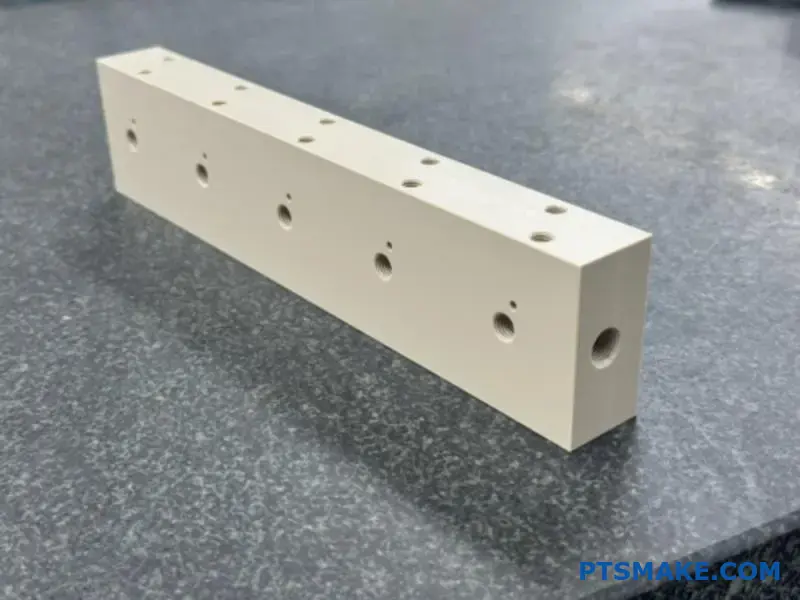

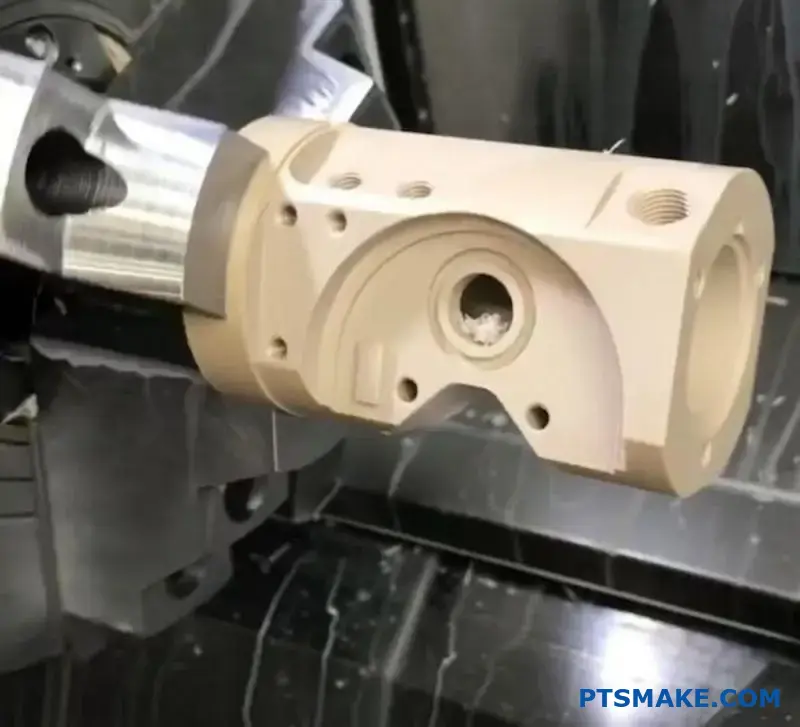

Keď hovoríme o PEEK, nie je to univerzálny materiál. Výber medzi neplneným (panenským) PEEK a plnenými triedami je prvým kľúčovým krokom. Každý z nich má odlišné vlastnosti pri obrábaní.

Panenský PEEK je najčistejšia forma. Je húževnatý a má vynikajúcu chemickú odolnosť.

Do plnených tried sa pridávajú materiály, ako sú sklenené alebo uhlíkové vlákna. To zvyšuje špecifické vlastnosti, ako je tuhosť alebo odolnosť proti opotrebovaniu. Výber toho správneho závisí výlučne od požiadaviek aplikácie.

| Trieda | Kľúčová výhoda | Bežný prípad použitia |

|---|---|---|

| Nevyplnené (Virgin) | Vysoká čistota, ťažnosť | Lekárske implantáty, spracovanie potravín |

| Sklenená výplň | Zvýšená tuhosť, stabilita | Konštrukčné diely, izolátory |

| Uhlíková výplň | Vysoká pevnosť, nízke trenie | Ložiská, letecké komponenty |

Kompromis: pevnosť vs. abrazívnosť

Pridávanie plnív do PEEK je trochu ako pridávanie výstuže do betónu. Získate značnú pevnosť a tuhosť. To je fantastické pre súčiastky, ktoré musia odolávať vysokým zaťaženiam alebo zachovávať prísne tolerancie pri namáhaní.

Napríklad PEEK plnený sklom ponúka vynikajúcu rozmerovú stabilitu. PEEK plnený uhlíkom poskytuje vynikajúci pomer pevnosti k hmotnosti a odolnosť proti opotrebovaniu. Vďaka týmto vylepšeniam je PEEK vhodný na širší rozsah náročných technických aplikácií.

Tieto výhody sú však na úkor obrábateľnosti. Tie isté tvrdé vlákna, ktoré poskytujú pevnosť, sú extrémne abrazívne. Obrábanie plneného PEEK je ako rezanie jemného brúsneho papiera. Veľmi rýchlo opotrebováva štandardné rezné nástroje. Orientácia týchto vlákien môže tiež spôsobiť anizotropné3 vlastnosti.

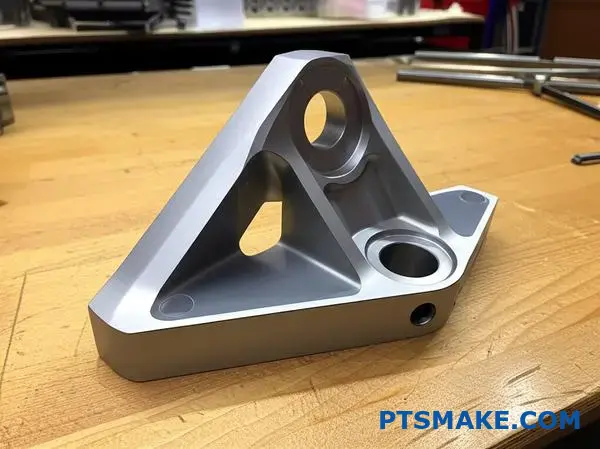

To si vyžaduje iný prístup. V spoločnosti PTSMAKE prechádzame na špecializované nástroje. Na efektívne obrábanie PEEK sú často potrebné polykryštalické diamantové (PCD) alebo diamantom potiahnuté karbidové nástroje, najmä pre plnené triedy, ktoré zabezpečujú presnosť a primeranú životnosť.

| Faktor | Neplnený (panenský) PEEK | Plnený PEEK (sklo/uhlík) |

|---|---|---|

| Opotrebovanie nástrojov | Mierne | Veľmi vysoká |

| Požadované náradie | Karbid je účinný | PCD alebo s diamantovým povlakom |

| Tuhosť | Dobrý | Vynikajúce |

| Stratégia obrábania | Viac odpúšťať | Vyžaduje upravené rýchlosti/podania |

Plnené triedy PEEK poskytujú vynikajúce mechanické vlastnosti pre náročné aplikácie. Ich abrazívny charakter je však rozhodujúcim faktorom pri obrábaní PEEK, čo si vyžaduje moderné nástroje a špecifické stratégie obrábania na zachovanie presnosti a efektívne riadenie nákladov.

Čo je hlavnou príčinou defektov spôsobených obrábaním v PEEK?

Ak by som mal uviesť jedného jediného vinníka chýb pri obrábaní PEEK, bolo by to nadmerné teplo. Je to hlavná príčina takmer každého bežného problému, s ktorým sa stretávame.

PEEK dobre neodvádza teplo. Táto nízka tepelná vodivosť znamená, že teplo sa koncentruje priamo v zóne rezania.

Domino efekt tepla

Toto hromadenie vedie ku kaskáde problémov. Materiál sa môže roztaviť, triesky sa stávajú gumovitými a povrchová úprava výrazne trpí. Ďalším priamym dôsledkom je nadmerné otryskávanie.

Tu je stručný prehľad:

| Príčina | Priamy účinok | Výsledná vada |

|---|---|---|

| Nadmerné teplo | Zmäkčovanie a topenie materiálu | Gumové lupienky, zádery |

| Zachytené teplo | Nedôsledné rezanie | Zlá povrchová úprava |

| Vysoká teplota | Molekulárne poškodenie | Oslabená časť |

Regulácia teploty nie je len návrh, je to najkritickejší faktor úspechu.

Teplo je viac než len povrchová nepríjemnosť. Môže zásadne zmeniť samotný materiál a viesť k poruche súčiastky. Práve tu je kľúčové pochopiť vlastnosti materiálu.

Každý plast má bod, v ktorom prechádza z tuhého, sklovitého stavu do mäkšieho, gumového. Prekročenie hodnoty PEEK teplota sklovitého prechodu4 počas obrábania sa začínajú veľké problémy.

Za hranicami topenia: Tepelná degradácia

Pri príliš vysokých teplotách sa PEEK nielen roztaví. Riskujete tepelnú degradáciu. Tento proces rozkladá polymérne reťazce, čím trvalo poškodzuje vynikajúce mechanické a chemické vlastnosti materiálu. Diel môže vyzerať prijateľne, ale môže byť výrazne slabší.

Od tepla k viditeľným chybám

V spoločnosti PTSMAKE sa pri riadení procesov výrazne zameriavame na tepelný manažment. Zistili sme, že sa tým predchádza najčastejším chybám ešte predtým, ako sa stihnú vytvoriť.

Tu sa dozviete, ako teplo vytvára špecifické chyby:

| Problém spôsobený teplom | Dôsledky na obrábanie |

|---|---|

| Tvorba gumových čipov | Zmäknutý materiál sa prilepí na rezný nástroj a spôsobí nánosy. |

| Nadmerné pálenie | Roztavený PEEK opätovne stuhne nerovnomerne pozdĺž okrajov dielu. |

| Zlá povrchová úprava | Zvetrávanie nástroja a nerovnomerný úber materiálu vytvárajú drsný povrch. |

Efektívne riadenie tepla je základným princípom vysokokvalitného obrábania PEEK.

Stručne povedané, nekontrolované teplo je hlavnou príčinou chýb pri obrábaní PEEK. Vedie k taveniu, otrepom a zlým povrchovým úpravám a môže dokonca zhoršiť vlastnosti jadra materiálu. Účinné riadenie tepla je preto na výrobu spoľahlivých dielov nevyhnutné.

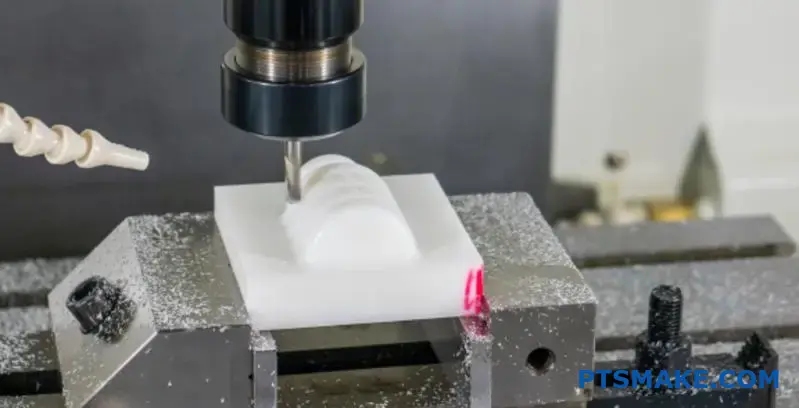

Čím sa zásadne líši rezanie PEEK od rezania kovov?

Spôsob, akým materiál tvorí triesky, vám povie všetko. Je to základný rozdiel v procese rezania.

Kov: Čisté nožnice

Kovy ako hliník alebo oceľ sa lámu čisto. Rezný nástroj vytvára zreteľnú strižnú rovinu. Výsledkom sú dobre definované, často segmentované triesky. Proces je predvídateľný.

PEEK: Tok plastov

PEEK sa správa inak. Ako polymér má tendenciu prúdiť alebo "plávať" pred nástrojom. Nestrihá sa čisto. Vznikajú tak dlhé, súvislé a často gumovité triesky.

V tejto tabuľke sú uvedené základné rozdiely medzi čipmi:

| Funkcia | Rezanie kovov | Rezanie PEEK |

|---|---|---|

| Mechanizmus | Strihanie | Pluhovanie / prúdenie |

| Typ čipu | Segmentovaný, krehký | Kontinuálne, gumové |

| Hrana nástroja | Kľúčom k úspechu je ostrosť | Extrémna ostrosť je kritická |

Veda v pozadí čipu

Pri rezaní kovu je materiál pred nástrojom intenzívne namáhaný. Strihá sa pozdĺž presne definovanej roviny. Táto činnosť vytvára predvídateľné, ľahko ovládateľné triesky. Tento proces je klasickým príkladom krehkého alebo riadeného lomu.

Obrábanie PEEK je iný príbeh. Jeho polymérna štruktúra s dlhým reťazcom odoláva čistému strihaniu. Namiesto toho sa materiál plasticky deformuje. Nástroj tlačí materiál pred sebou, kým sa nakoniec oddelí. Pri tomto "orbovom" pôsobení vzniká značné množstvo tepla.

Tento typ separácie materiálu je formou tvárny lom5. Materiál sa značne roztiahne a deformuje, kým sa nakoniec od obrobku odtrhne.

Riešenie pre nástroje

Aby sme tomu čelili, potrebujeme iný prístup. Extrémne ostré rezné hrany sú neoddiskutovateľné. V spoločnosti PTSMAKE používame nástroje s veľmi vysokým pozitívnym uhlom sklonu. To pomáha odnášať triesku a podporuje skôr strihanie ako orbu. Ide o to, aby sa PEEK správal viac ako kov.

Táto tabuľka porovnáva typickú geometriu nástroja:

| Geometria nástroja | Štandardný kov | Obrábanie PEEK |

|---|---|---|

| Uhol hrabania | Neutrálne až mierne pozitívne | Vysoký pozitívny (+15° alebo viac) |

| Uhol odľahčenia | Štandardné (5-10°) | Vyššie (10-15°) |

| Ostrosť hrán | Sharp | Extrémne ostré, vybrúsené ostrie |

Bez týchto špecifických geometrií hrozí roztavenie materiálu, zlá kvalita povrchu a vysoké opotrebenie nástroja. Je to výzva, ktorej riešenia sme zdokonalili v rámci mnohých projektov.

Hlavný rozdiel spočíva v tvorbe čipov. Kovy sa strihajú na segmentované triesky. PEEK sa prepadáva a tečie, čím vytvára súvislé, gumovité triesky. To si vyžaduje extrémne ostré nástroje s vysokým uhlom sklonu, aby sa dosiahol čistý rez a zabránilo sa roztaveniu materiálu.

Aké sú hlavné spôsoby porúch pri obrábaní PEEK?

Pochopenie spôsobov porúch je pre úspešné obrábanie PEEK veľmi dôležité. Problémy zvyčajne spadajú do troch rôznych kategórií. Každá z nich signalizuje problém s procesom.

Tieto poruchy môžeme rozdeliť na tepelné, mechanické a rozmerové.

Bežné kategórie porúch

Včasné rozpoznanie týchto problémov šetrí čas a materiál. Je to prvý krok k optimalizácii procesu.

| Typ zlyhania | Kľúčové otázky | Primárna príčina |

|---|---|---|

| Tepelná | Topenie, zuhoľnatenie | Nadmerné teplo |

| Mechanické | Praskanie, štiepanie | Nesprávne sily |

| Rozmery | Deformácie, silné otrepy | Materiálové napätie |

Ich kontrola je kľúčom k výrobe kvalitných dielov.

Hlbší pohľad na spôsoby zlyhania

Poďme preskúmať, ako tieto zlyhania vyzerajú. V našich projektoch v PTSMAKE sme vyvinuli metódy na ich identifikáciu a prevenciu. Každá kategória má jedinečné príznaky.

Tepelná degradácia

Najväčšou výzvou pri obrábaní PEEK je teplo. Ak sa nezvládne, vedie k nezvratnému poškodeniu.

- Topenie: Vysoká teplota topenia PEEK môže byť zavádzajúca. Lokalizované teplo z trenia môže ľahko spôsobiť roztavenie. To má za následok zlú povrchovú úpravu.

- Opaľovanie: Je to jasný príznak prehriatia. Materiál mení farbu a stáva sa krehkým. To vážne narúša štrukturálnu integritu súčiastky.

Mechanické poškodenie

K tomu dochádza, keď sú rezné sily príliš vysoké alebo sú použité nesprávne. Vedie to k viditeľným defektom na diele.

| Mechanická porucha | Popis | Spoločná vec |

|---|---|---|

| Praskanie/odlupovanie | Malé zlomeniny na povrchu alebo hranách dielov. | Agresívne rezné parametre, vibrácie nástroja. |

| Odlupovanie | Oddeľovanie vrstiev v zosilnených triedach PEEK. | Nesprávna geometria nástroja, nadmerná rýchlosť posuvu. |

Niekedy vidíme delaminácia6 pri práci so sklom alebo PEEK plneným uhlíkom. Väzba medzi polymérnou matricou a vláknami sa naruší, čo značne oslabí komponent.

Rozmerová nepresnosť

Diel môže vyzerať dobre, ale stále môže byť mimo špecifikácie. Rozmerové chyby sú často najnákladnejšie.

Deformácia je závažný problém. Vnútorné napätie materiálu sa počas obrábania uvoľňuje nerovnomerne. To spôsobuje krútenie súčiastky. Časté sú aj silné otrepy. Ich odstránenie si vyžaduje starostlivé, často ručné sekundárne operácie.

Pochopenie týchto spôsobov porúch je veľmi dôležité. Tepelné, mechanické a rozmerové problémy môžu zničiť každý projekt. Rozpoznanie príznakov topenia, praskania alebo deformácie umožňuje aktívne úpravy. Tým sa zabezpečí, že konečný diel PEEK spĺňa všetky špecifikácie.

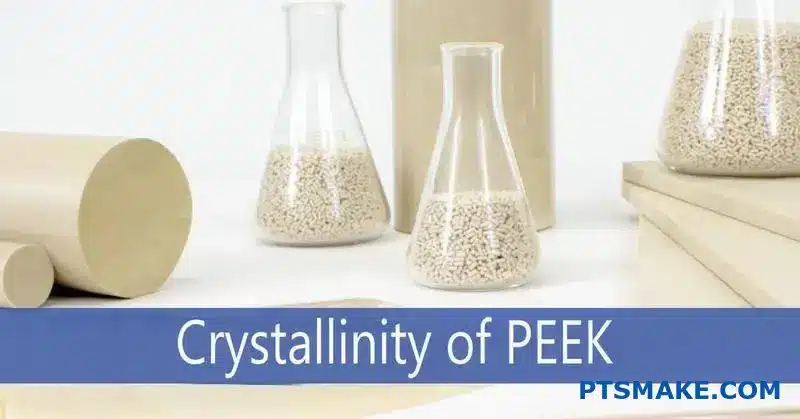

Aká je úloha kryštalinity pri obrábaní PEEK?

Štruktúra PEEK výrazne ovplyvňuje jeho správanie počas obrábania. Existuje v dvoch hlavných stavoch: amorfnom a semikryštalickom.

Amorfný PEEK považujte za neorganizovaný. Jeho molekulárne reťazce sú náhodné. Preto je mäkší a menej stabilný.

Polokryštalický PEEK je iný. Jeho štruktúra je vysoko usporiadaná. Toto usporiadanie prináša tvrdosť, pevnosť a stabilitu. Pri obrábaní PEEK je to presne to, čo chceme.

Amorfný vs. semikryštalický PEEK

| Vlastníctvo | Amorfný PEEK | Polokryštalický PEEK |

|---|---|---|

| Štruktúra | Neporiadok | Usporiadané, kryštalické |

| Vzhľad | Priehľadná, jantárová | Nepriehľadná, Tan |

| Tvrdosť | Mäkšie | Tvrdšie |

| Stabilita | Menej stabilné | Stabilnejšie |

Pre predvídateľné výsledky je cieľom konzistentná vysoká úroveň kryštalinity.

Na dosiahnutie čo najlepšej obrobiteľnosti sa spoliehame na proces nazývaný žíhanie. Tento proces tepelného spracovania mení vnútornú štruktúru PEEK. Podporuje usporiadanie molekulárnych reťazcov do usporiadaného, kryštalického stavu.

V spoločnosti PTSMAKE často žíhame zásoby PEEK pred začatím akéhokoľvek obrábania. Tento kľúčový krok zmierňuje vnútorné napätie z výrobného procesu. Zvyšuje tiež kryštalinitu materiálu na konzistentnú, optimálnu úroveň.

Prečo je to dôležité? Žíhaný, polokryštalický PEEK je oveľa stabilnejší. Nedeformuje sa tak ľahko pod vplyvom tepla a tlaku rezných nástrojov. Táto stabilita je rozhodujúca pri dodržiavaní prísnych tolerancií.

Správanie materiálu sa mení aj nad jeho teplota sklovitého prechodu7. Vyššia kryštalinita zabezpečuje, že materiál zostáva počas procesu obrábania PEEK tuhý a predvídateľný, čím sa predchádza gumovitým alebo roztaveným rezom.

Výhody žíhania pri obrábaní PEEK

| Funkcia | Benefit |

|---|---|

| Vyššia tvrdosť | Čistejšie rezy, lepšia tvorba triesky. |

| Zvýšená stabilita | Zachováva tvar, drží prísnejšie tolerancie. |

| Úľava od stresu | Zabraňuje deformácii po opracovaní. |

| Predvídateľnosť | Konzistentná reakcia materiálu na nástroje. |

Podľa našich skúseností je správne žíhaný PEEK základom úspešných vysoko presných dielov. Z náročného materiálu sa stáva predvídateľný materiál, čo umožňuje rýchlejšie cykly a vynikajúcu povrchovú úpravu. Táto kontrola je pri náročných aplikáciách neoddiskutovateľná.

Kontrola kryštalinity prostredníctvom žíhania je kľúčová. PEEK je vďaka tomu tvrdší, rozmerovo stabilnejší a predvídateľný pri obrábaní. Vďaka tomu môžeme neustále dodávať vysoko presné komponenty, ktoré spĺňajú presné špecifikácie pre každý projekt.

Čo definuje "ideálny" triesku pri obrábaní materiálu PEEK?

Pri obrábaní PEEK sú triesky najlepšou spätnou väzbou. Ukážu vám, či je váš postup správny.

Ideálna trieska je priamym znakom zdravého rezu.

Tvar a forma čipu

Chcete vidieť výrazné, individuálne kusy. Dlhé, pretiahnuté stuhy sú varovným signálom. Naznačujú príliš veľké nahromadenie tepla alebo nesprávnu geometriu nástroja.

Farba a textúra čipov

Farba by mala byť čistá, svetlo opálená. Tmavé, spálené alebo roztavené triesky znamenajú, že teplota rezania je príliš vysoká. To poškodzuje integritu materiálu PEEK.

Dobrý čip PEEK hovorí jasný príbeh.

| Charakteristika | Ideálny čip (dobrý) | Problémový čip (zlý) |

|---|---|---|

| Tvar | Krátke, zreteľné, členité | Dlhé, vláknité, súvislé |

| Farba | Svetlé opálenie alebo prirodzené | Tmavohnedá, čierna, spálená |

| Textúra | Čistý, svieži | Roztopené, gumové, rozmazané |

Čítanie znamení: Čo nám hovoria čipy

Vizuálny stav čipu PEEK nie je len o estetike. Je to diagnostický nástroj v reálnom čase pre celý proces obrábania PEEK. Každá trieska poskytuje okamžitý prehľad o zóne rezania.

Problém s vláknitými čipmi

Problematické sú dlhé, súvislé triesky. Môžu sa obtáčať okolo nástroja a obrobku. To vedie k zhoršeniu kvality povrchu a môže dokonca spôsobiť zlomenie nástroja. Často signalizuje, že rýchlosť posuvu je príliš nízka alebo rezná hrana nie je dostatočne ostrá. Vzniká tak väčšie trenie ako skutočné rezanie.

Nebezpečenstvo zafarbenia

Tmavé alebo spálené triesky sú kritickým varovaním. PEEK má vysoký bod topenia, ale nadmerné teplo môže spôsobiť tepelnú degradáciu. Tento proces mení molekulárnu štruktúru materiálu. Môže ho zmeniť na amorfný stav8, čím sa oslabí záverečná časť. Cieľom je čistý strih, nie roztavenie materiálu. V spoločnosti PTSMAKE školíme našich operátorov, aby neustále sledovali farbu triesky. Tým sa zabezpečuje zachovanie vlastností materiálu.

| Problém s čipmi | Potenciálna príčina | Odporúčané opatrenie |

|---|---|---|

| Dlhé, vláknité hranolčeky | Príliš nízka rýchlosť posuvu; tupý nástroj | Zvýšte rýchlosť posuvu; použite ostrejší nástroj |

| Tmavé/spálené lupienky | Príliš vysoké otáčky vretena; zlé chladenie | Zníženie otáčok vretena; zlepšenie prietoku chladiacej kvapaliny |

| Roztopené/žmolkové čipsy | Nesprávna geometria nástroja; nadmerné teplo | Používajte nástroje určené na plasty; skontrolujte všetky rezné parametre |

Súhrnne povedané, ideálne čipy PEEK sú krátke, segmentované a svetlé. Tieto vlastnosti naznačujú, že rezné parametre sú optimalizované, čím sa zabráni poškodeniu materiálu a zabezpečí sa vysokokvalitný hotový diel. To je kľúčom k úspešnému obrábaniu PEEK.

Aké sú hlavné kategórie tried materiálu PEEK?

PEEK nie je univerzálny materiál. Jeho skutočná sila spočíva v jeho rôznych triedach. Každá trieda je navrhnutá pre veľmi špecifické požiadavky na výkon.

Môžeme ich rozdeliť do štyroch hlavných kategórií. Táto klasifikácia vám výrazne uľahčí výber správneho materiálu pre váš dizajn.

Štyri základné rodiny PEEK

| Kategória triedy | Kľúčová charakteristika | Bežný prípad použitia |

|---|---|---|

| Nevyplnené | Vysoká čistota a tvárnosť | Tesnenia, puzdrá |

| Ložisko | Nízke trenie a opotrebenie | Ložiská, axiálne podložky |

| Zosilnené stránky | Vysoká pevnosť a tuhosť | Štrukturálne komponenty |

| Špecialita | Jedinečné vlastnosti | Lekárske implantáty |

Pochopenie týchto skupín je prvým krokom k úspešnému návrhu dielov z PEEK.

Pozrime sa hlbšie na jednotlivé triedy. Znalosť špecifických rozdielov je kľúčová pre výkonnosť aj vyrobiteľnosť. Táto voľba ovplyvňuje všetko v ďalšom priebehu.

Neplnené triedy (prírodný PEEK)

Toto je najčistejšia forma PEEK. Ponúka najvyššie predĺženie a húževnatosť zo všetkých tried. Často ho používame na tesnenia, izolátory a záložné krúžky. Jeho prirodzená odolnosť voči oderu a čistota sú kľúčovými výhodami.

Triedy ložiska (s nízkym trením)

Ide o zložené materiály. PEEK sa mieša s pevnými mazivami, ako sú uhlíkové vlákna, PTFE a grafit. Táto zmes výrazne znižuje trenie a zvyšuje odolnosť proti opotrebovaniu. Sú ideálne pre diely, ktoré sa pohybujú proti sebe bez vonkajšieho mazania.

Zosilnené triedy (vysoká pevnosť)

Pre vysoko zaťažené konštrukčné diely sú potrebné zosilnené triedy. Pridanie sklenených alebo uhlíkových vlákien zvyšuje mechanickú pevnosť a tuhosť.

| Vlastníctvo | PEEK-GF30 (plnený sklom) | PEEK-CA30 (plnený uhlíkom) |

|---|---|---|

| Sila a tuhosť | Vysoká | Veľmi vysoká |

| Odolnosť proti opotrebovaniu | Dobrý | Vynikajúce |

| Tepelná vodivosť | Nízka | Vysoká |

| Náklady | Nižšie | Vyššie |

Vďaka týmto prísadám Obrábanie PEEK viac abrazíva na rezné nástroje. To si v našom procese v spoločnosti PTSMAKE vyžaduje osobitnú starostlivosť.

Špeciálne triedy

Táto kategória zahŕňa jedinečné potreby. Lekársky PEEK ponúka vynikajúce biokompatibilita9 pre chirurgické implantáty. Iné triedy sú formulované tak, aby boli staticky disipatívne pre citlivé elektronické komponenty.

Výber správnej triedy PEEK je prvým dôležitým krokom. Každá kategória - neplnená, ložisková, vystužená a špeciálna - poskytuje odlišný profil vlastností. Toto rozhodnutie má priamy vplyv na konečný výkon, životnosť a celkové náklady vášho dielu.

Ako sa systematicky klasifikujú rezné nástroje pre PEEK?

Systematická klasifikácia rezných nástrojov je kľúčom k úspešnému obrábaniu PEEK. Nie je to len o výbere akéhokoľvek nástroja.

Klasifikácia sa obmedzuje na dva základné faktory. Sú to materiál nástroja a geometria nástroja.

Správnym výberom predídete bežným problémom, ako je tavenie alebo vypaľovanie. V spoločnosti PTSMAKE vždy začíname tu.

Výber materiálu nástroja

Trieda PEEK určuje materiál nástroja. Neplnený PEEK sa líši od tried vystužených vláknami.

| Trieda PEEK | Odporúčaný materiál nástroja | Dôvod |

|---|---|---|

| Nevyplnený PEEK | Karbid bez povrchovej úpravy | Cenovo výhodné, dostatočná tvrdosť |

| Plnený PEEK (sklo/uhlík) | S diamantovým povlakom (PCD) | Odoláva abrazívnemu opotrebovaniu z výplní |

Základy geometrie nástrojov

Správna geometria zabezpečuje čisté strihanie, nie orbu. Ostrosť je pre kvalitnú povrchovú úpravu nevyhnutná.

Pochopenie týchto klasifikácií vás posunie od dohadov k presnosti. Pozrime sa hlbšie na to, prečo sú jednotlivé prvky dôležité.

Rozdelenie výberu materiálu nástroja

Pre štandardný, neplnený PEEK používame nepotiahnutý karbid. Ponúka skvelú rovnováhu medzi výkonom a cenou. Je dostatočne tvrdý pre polymér bez toho, aby bol príliš tvrdý.

Hra sa však mení s vyplnenými známkami. Uhlíkové alebo sklenené vlákna sú extrémne abrazívne. Rýchlo opotrebujú štandardný karbidový nástroj. To vedie k nedostatočnej povrchovej úprave a nepresnosti rozmerov.

Pri týchto triedach brúsiva sa spoliehame na nástroje s diamantovým povlakom alebo polykryštalickým diamantom (PCD). Ich vynikajúca tvrdosť a odolnosť proti opotrebovaniu sú nevyhnutné na udržanie ostrej hrany a dosiahnutie prísnych tolerancií počas celej výrobnej série.

Kritická úloha geometrie nástroja

Správna geometria znižuje rezné sily a tvorbu tepla. To je pre tepelne citlivý materiál, akým je PEEK, veľmi dôležité.

Vysoké pozitívne uhly hrabania

Vysoká pozitívna uhol sklonu10 Pomáha "krájať" materiál čisto. Toto strihanie minimalizuje deformáciu a teplo, čím sa dosiahne lepšia trieska a povrchová úprava.

Vysoké uhly reliéfu

Vysoké uhly reliéfu znižujú trenie. Zabraňujú treniu boku nástroja o novoobrobený povrch. To je veľmi dôležité na zabránenie tepelnému poškodeniu a taveniu.

Ostré rezné hrany

Ostré ostrie je najdôležitejšie. Zaostrená alebo zaoblená hrana, ktorá je bežná pri kovoch, prechádza cez PEEK. Tým vzniká nadmerné teplo. Ostrý, ostrý okraj zabezpečuje čistý rez s minimálnym otrepaním.

Zhrnutie: klasifikácia rezných nástrojov PEEK podľa materiálu a geometrie je základom. Výber závisí výlučne od triedy PEEK. Karbid bez povlaku je vhodný pre neplnené triedy, zatiaľ čo nástroje s diamantovým povlakom sú nevyhnutné pre verzie s abrazívnou náplňou. Vždy sa vyžaduje ostrá, špecifická geometria.

Aké sú rôzne typy chladiacich kvapalín na obrábanie PEEK?

Výber správnej metódy chladenia PEEK je veľmi dôležitý. Má priamy vplyv na kvalitu dielov a životnosť nástrojov. Nie vždy potrebujete kvapalné chladivo.

Rozhodnutie závisí od zložitosti dielu. Veľkú úlohu zohrávajú aj rezné parametre. Pozrime sa na hlavné možnosti, ktoré sú k dispozícii pre vaše projekty.

Prehľad stratégií chladenia

Tu je rýchle porovnanie bežných metód. Každá z nich má pri obrábaní PEEK svoje miesto.

| Metóda | Primárna funkcia | Najlepšie pre |

|---|---|---|

| Suché obrábanie | Odstránenie čipov | Časti citlivé na kontamináciu |

| Zaplavenie chladiacou kvapalinou | Odstránenie tepla | Vysokorýchlostné, ťažké rezy |

| MQL | Mazanie a chladenie | Vyvážený výkon |

Pri hlbšom skúmaní zistíte, že každá metóda predstavuje jedinečné kompromisy. Optimálna voľba nie je vždy zrejmá. Vyžaduje si vyváženie tepelného manažmentu, povrchovej úpravy a potenciálnej kontaminácie dielov.

Suché obrábanie pomocou tryskania vzduchom

Pri súčiastkach z PEEK často začíname so suchým obrábaním. PEEK dobre nevedie teplo, takže väčšina tepla prechádza do triesky. Silný prúd vzduchu účinne odstraňuje triesky. Tým sa zabráni ich roztaveniu a prilepeniu na nástroj alebo diel.

Táto metóda je ideálna pre lekárske alebo elektronické komponenty, kde sú zvyšky chladiacej kvapaliny neprípustné. Pri hlbokých vreckách alebo agresívnych rezoch však môže dochádzať k nahromadeniu tepla, čo môže urýchliť opotrebovanie nástroja.

Zaplavenie chladiacou kvapalinou

Pri veľkoobjemovej výrobe alebo pri odstraňovaní ťažkého materiálu je účinná zaplavovacia chladiaca kvapalina. Zvyčajne používame štandardné chladiace kvapaliny rozpustné vo vode. Vynikajúco odvádzajú teplo, umožňujú vyššie rýchlosti obrábania a predlžujú životnosť nástrojov.

Hlavnou nevýhodou je absorpcia tekutín. PEEK môže absorbovať malé množstvo vlhkosti, čo môže ovplyvniť rozmerovú stabilitu vysoko presných dielov. Po obrábaní je potrebné aj správne čistenie.

Minimálne množstvo maziva (MQL)

MQL je inteligentná stredná cesta. Rozprašuje malé množstvo oleja v prúde vzduchu pod vysokým tlakom. To poskytuje dostatočné mazanie na reznej hrane na zníženie trenia. Zároveň ochladzuje nástroj a obrobok. MQL zlepšuje tribologické vlastnosti11 na rozhraní nástroj - čip bez namáčania súčiastky.

Je čistejšie ako zaplavenie a ponúka lepšiu životnosť nástroja ako suché obrábanie. Pri systémoch MQL môžu byť na zváženie počiatočné náklady na nastavenie.

Výber správnej stratégie chladenia pre obrábanie PEEK zahŕňa starostlivú rovnováhu. Musíte zvážiť požiadavky na diel, životnosť nástroja a čas cyklu. Každá metóda - suchá, zaplavovacia alebo MQL - ponúka odlišné výhody a je vhodná pre rôzne potreby aplikácie.

Ako sa líši frézovanie a sústruženie PEEK?

Frézovanie a sústruženie PEEK sa zásadne líšia. Každý proces predstavuje jedinečné výzvy, ktoré musíme starostlivo zvládnuť. Výber toho správneho závisí výlučne od geometrie súčiastky.

Sústruženie zahŕňa súvislý rez. Pri tejto činnosti sa veľmi rýchlo vytvára značné množstvo tepla. Bez správnej kontroly môže toto teplo zničiť diel.

Na druhej strane sa pri frézovaní používajú prerušované rezy. Nástroj vstupuje do materiálu a vystupuje z neho, čo pomáha pri chladení. Udržanie pružných PEEK dielov v stabilnej polohe pri frézovaní je však väčšou výzvou.

Tu je rýchle porovnanie:

| Operácia | Primárna výzva | Kľúčová výhoda |

|---|---|---|

| Otáčanie | Vysoké nahromadenie tepla | Jednoduché obrobky |

| Frézovanie | Komplexné upevnenie | Lepší odvod tepla |

Pri obrábaní PEEK je pre úspech rozhodujúce pochopenie nuáns medzi sústružením a frézovaním. V minulých projektoch spoločnosti PTSMAKE sme videli, ako môže malé nedopatrenie v ktoromkoľvek z týchto procesov viesť k vyradeniu dielov.

Výzva súvislého rezu v sústružení

Pri sústružení je nástroj vždy v kontakte s obrobkom PEEK. Toto nepretržité trenie je hlavným zdrojom tepla. PEEK má nízku tepelná vodivosť12 znamená, že toto teplo sa neodvádza ľahko.

Teplo sa zachytáva v mieste rezu. To môže spôsobiť roztavenie materiálu, jeho priľnutie k nástroju alebo zmenu jeho vlastností. Zistili sme, že presné riadenie rýchlostí a posuvov je nevyhnutné.

Riadenie tepla pri otáčaní

Ostré nástroje s povrchovou úpravou sú nevyhnutnosťou. Znižujú trenie. Používame tiež vysokotlakovú chladiacu kvapalinu, ktorá je nasmerovaná presne na reznú zónu. Tá aktívne odvádza teplo, čím chráni nástroj aj diel.

Hádanka frézovania

Prerušované rezy frézovania sú skvelé na chladenie. Rezné sily však môžu spôsobiť vibrácie alebo ohýbanie tenkých alebo pružných PEEK dielov. Ak nie je diel bezpečne uchytený, stráca sa všetka presnosť.

Náš prístup k lisovaniu PEEK

Často navrhujeme vlastné prípravky pre komplexné projekty obrábania PEEK. Mäkké čeľuste alebo vákuové skľučovadlá môžu poskytnúť potrebnú podporu bez poškodenia povrchu súčiastky. Správne upínanie je základom presného frézovania PEEK.

| Výzva | Riešenie otáčania | Riešenie frézovania |

|---|---|---|

| Regulácia tepla | Vysokotlaková chladiaca kvapalina | Prerušené rezy |

| Stabilita časti | Jednoduché upínanie | Prispôsobenie výstroja na mieru |

| Opotrebovanie nástrojov | Ostré vložky s povrchovou úpravou | Ostré frézy s povlakom |

Pri sústružení PEEKu vzniká vysoké riziko nahromadenia tepla z nepretržitých rezov. Frézovanie umožňuje lepšie chladenie vďaka prerušovaným rezom, ale komplikuje montáž flexibilných dielov. Obe si vyžadujú špecifické stratégie na dosiahnutie úspešného výsledku.

Aké kategórie chýb sú špecifické pre diely PEEK?

Pri obrábaní PEEK sa chyby delia do jasných skupín. Ich pochopenie nám pomáha im predchádzať. Nejde len o to, čo sa pokazilo. Ide o to, prečo sa to stalo.

Pre strojárov je najlepší praktický pohľad. Problémy zoskupujeme podľa toho, ako sa prejavia na finálnej súčiastke. Odstraňovanie problémov je tak oveľa rýchlejšie.

Takto ich kategorizujeme v spoločnosti PTSMAKE:

| Kategória | Bežné chyby |

|---|---|

| Kvalita povrchu | Stopy po nástrojoch, tavenie, zmena farby |

| Kvalita hrán | Otrepy, odštiepky, výlomy |

| Rozmerová presnosť | Deformácie, prvky mimo tolerancie |

Tento prístup nám pomáha rýchlo sa zamerať na hlavnú príčinu.

Bližší pohľad na kategórie chýb

Rozdeľme si tieto kategórie. Každá z nich hovorí o inom procese obrábania PEEK. Ich pochopenie je kľúčom k dosiahnutiu dokonalých dielov.

Problémy s kvalitou povrchu

Povrchové chyby sú okamžite viditeľné. Často súvisia s riadením tepla a výberom nástroja. Nadmerné teplo môže spôsobiť lokálne roztavenie alebo rozmazanie. Tým sa zničí povrchová úprava.

Ďalším znakom prehriatia je sfarbenie, zvyčajne zhnednutie alebo stmavnutie. Naznačuje, že vlastnosti materiálu môžu byť narušené. Viditeľné stopy po nástroji môže zanechať aj nesprávna rýchlosť rezania. Tie sú pre vysoko presné aplikácie neprípustné.

Okrajová a geometrická celistvosť

Kvalita hrán je rozhodujúca, najmä v prípade dielov so zložitými prvkami. Otrepy sú tenké hrebene materiálu, ktoré zostávajú na hrane. Je ťažké ich odstrániť bez poškodenia súčiastky. K odlamovaniu dochádza, keď sa materiál odlomí od hrany namiesto čistého rezania.

Najkritickejšie sú rozmerové a geometrické chyby. Deformácie môžu vzniknúť v dôsledku vnútorných napätí uvoľnených počas obrábania. Prvky môžu byť tiež mimo tolerancie. K tomu dochádza, ak sa nástroj vychýli alebo sa diel pohne. Často to súvisí s reznými silami a tuhosťou prípravku. Problémy ako napr. Chatter13 môže tiež výrazne ovplyvniť konečné rozmery.

| Typ chyby | Primárna príčina | Proaktívne riešenie spoločnosti PTSMAKE |

|---|---|---|

| Topenie/škvrny | Nadmerné teplo z trenia | Optimalizácia posuvov, rýchlostí, používanie ostrých nástrojov |

| Otrepy/odlupovanie | Tupé nástroje, nesprávna dráha nástroja | Častá kontrola nástrojov, špecializovaná geometria |

| Deformácia | Vnútorné namáhanie materiálu, teplo | Správne žíhanie materiálu, bezpečné upínanie |

Pochopenie týchto kategórií chýb nám pomáha zdokonaľovať naše stratégie obrábania PEEK. Zabezpečuje, aby sme dodávali diely, ktoré spĺňajú najvyššie štandardy pre našich klientov.

Kategorizácia chýb PEEK na povrchové, okrajové a rozmerové umožňuje systematické riešenie problémov. Tento štruktúrovaný prístup pomáha obrábačom rýchlo identifikovať a vyriešiť problémy, čím sa zabezpečí konzistentná kvalita a presnosť každého vyrobeného dielu.

Ako sú štruktúrované a kategorizované procesy žíhania po obrábaní?

Žíhanie nie je univerzálny proces. Kategorizujeme ho na základe jeho špecifického účelu. Dva hlavné typy plnia v pracovnom procese obrábania veľmi odlišné funkcie.

Žíhanie na uvoľnenie napätia

Ide o medzistupeň. Nastáva po hrubom obrábaní, aby sa diel stabilizoval. Tým sa zabráni deformácii pred vykonaním konečných, presných rezov.

Normalizačné žíhanie

Toto je posledný krok pri dokončovaní. Vykonávame ho na hotovom diele. Optimalizujú sa tým vlastnosti materiálu a jeho dlhodobá výkonnosť.

| Typ žíhania | Primárny cieľ | Časovanie v pracovnom postupe |

|---|---|---|

| Uvoľnenie stresu | Stabilita a kontrola rozmerov | V polovici procesu |

| Normalizácia | Maximalizácia výkonu | Po obrábaní |

Táto klasifikácia pomáha zabezpečiť, aby konečný komponent spĺňal presné špecifikácie.

Hlbší ponor: Účelové žíhanie

Rozhodujúce je pochopiť, kedy použiť jednotlivé typy žíhania. V spoločnosti PTSMAKE toto rozhodnutie priamo ovplyvňuje konečnú kvalitu každého presného komponentu, ktorý dodávame.

Odstránenie stresu pre stabilitu

Ťažké obrábanie vyvoláva v materiáloch vnútorné napätie. To platí najmä pri komplexných projektoch obrábania PEEK.

Po hrubých rezoch používame žíhanie na uvoľnenie napätia. Jemným zahrievaním sa uvoľňuje molekulárna štruktúra materiálu. Tým sa odstráni napätie skôr, ako by mohlo spôsobiť deformáciu počas záverečných dokončovacích procesov. Tento krok je nevyhnutný pre diely s prísnymi toleranciami.

Normalizácia na dosiahnutie maximálneho výkonu

Normalizačné žíhanie je o uvoľnení plného potenciálu materiálu. Vykonávame ho na finálnom, plne opracovanom diele.

Tento proces zahŕňa riadený cyklus ohrievania a chladenia. Jeho cieľom je vytvoriť rovnomernú a vysoko usporiadanú mikroštruktúru. Tým sa maximalizujú vlastnosti ako tvrdosť a chemická odolnosť zvýšením kryštalinita14. Na základe údajov z našich projektov môže tento krok výrazne zvýšiť životnosť dielov.

| Funkcia | Žíhanie na uvoľnenie napätia | Normalizačné žíhanie |

|---|---|---|

| Účel | Odstránenie vnútorného napätia | Optimalizácia konečných vlastností |

| Časovanie | Po hrubom opracovaní | Po všetkých obrábaniach |

| Kľúčový prínos | Zabraňuje skresleniu | Zvyšuje výkon |

| Zameranie | Rozmerová stabilita | Štruktúra materiálu |

Výber správneho postupu je základom nášho záväzku. Zabezpečuje, aby sme vždy dodávali spoľahlivé a vysoko výkonné diely.

Žíhanie po obrábaní je rozdelené podľa funkcie. Odľahčovanie napätia je medzistupeň procesu pre rozmerovú stabilitu. Normalizácia je konečná úprava na maximalizáciu pevnosti a výkonnosti materiálu zdokonalením jeho vnútornej štruktúry, čím sa zabezpečí spoľahlivosť pre konečného používateľa.

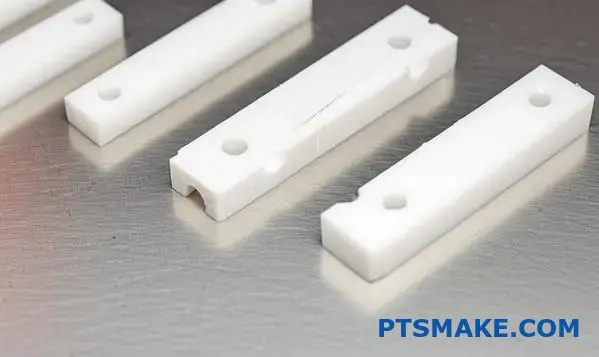

Ako efektívne obrábať tenkostenné prvky PEEK bez deformácie?

Obrábanie tenkostenného PEEK je skutočnou skúškou zručnosti. Materiál sa môže pod tlakom alebo teplom ľahko deformovať. Zabrániť deformácii nie je o jednom triku. Ide o systematický, šetrný prístup.

V našich projektoch v PTSMAKE sa spoliehame na niekoľko kľúčových techník. Tieto metódy nám pomáhajú dodržiavať prísne tolerancie. Zabezpečujú, aby finálna časť dokonale zodpovedala návrhu. Poďme preskúmať tieto použiteľné stratégie.

Stroj v etapách

Častou chybou je snaha odstrániť príliš veľa materiálu naraz. V prípade tenkých stien sa tým zvyšuje napätie a teplo, čo spôsobuje deformácie. Pri obrábaní PEEK vždy používame viacstupňový proces.

Najprv vykonáme hrubé prechody. Pri nich sa odstráni väčšia časť materiálu. Zámerne však ponechávame malé množstvo materiálu navyše, zvyčajne okolo 0,2 mm až 0,5 mm.

Potom necháme diel vychladnúť a stabilizovať. Tým sa uvoľní vnútorné napätie. Nakoniec vykonáme ľahké dokončovacie úkony, aby sme dosiahli konečné rozmery dielu.

Používajte nízky upínací tlak

PEEK je relatívne mäkký materiál. Nadmerná upínacia sila zdeformuje tenkostenný prvok ešte pred začatím rezania. Je veľmi dôležité držať obrobok pevne, ale jemne.

Často navrhujeme vlastné prípravky alebo používame mäkké čeľuste. Tým sa rovnomerne rozloží upínacia sila. Zabraňuje to poškodeniu povrchu a predchádza deformácii. Kľúčom k úspechu je len dostatočný tlak, aby sa udržal, a nie väčší. PEEK má vysokú Koeficient tepelnej rozťažnosti15 tiež znamená, že teplo vznikajúce počas obrábania môže spôsobiť expanziu, čo ešte viac sťažuje upínanie.

Používajte ostré nástroje a ľahké rezy

Tupé nástroje nerežú, ale tlačia a trú. To spôsobuje trenie, teplo a vysoké rezné sily. To všetko sú nepriatelia tenkostenných prvkov PEEK.

Používanie extrémne ostrých, nových alebo čerstvo nabrúsených rezných nástrojov je nevyhnutné. Kombinujte to s malými radiálnymi a axiálnymi hĺbkami rezu. Tým sa minimalizuje sila pôsobiaca na diel, čím sa znižuje pravdepodobnosť vychýlenia.

| Technika | Benefit |

|---|---|

| Ostré nástroje | Znižuje rezné sily a teplo. |

| Ľahké rezy | Minimalizuje vychýlenie materiálu. |

| Vysoké otáčky vretena | Umožňuje rýchlejšie a čistejšie strihanie. |

| Vhodná rýchlosť podávania | Zabraňuje treniu a taveniu nástrojov. |

Využívanie frézovania stúpania

Pri frézovaní je dôležitý smer rezu. Na dokončovanie tenkých stien používame výlučne stúpavé frézovanie.

Pri stúpavom frézovaní sa fréza otáča v rovnakom smere ako posuv. Frézou sa reže "dole" do materiálu. Tým sa obrobok vtiahne do prípravku a rezné sily smerujú nadol. Tým sa výrazne znižuje tendencia tenkých stien k vychýleniu od frézy. Naproti tomu bežné frézovanie tlačí na materiál a môže spôsobiť jeho ohýbanie.

Zvládnutie tenkých prvkov PEEK si vyžaduje jemný dotyk. Používajte postupné obrábanie, nízky upínací tlak, ostré nástroje s ľahkými rezmi a stúpajúce frézovanie. Tieto kroky sú základom prevencie deformácií a dosiahnutia presných výsledkov, ktoré si vyžaduje vaša aplikácia.

Ako zabrániť vzniku otrepov a odstrániť ich počas procesu PEEK?

Najlepšou stratégiou pri obrábaní PEEK je vždy predchádzať vzniku otrepov. Šetrí čas a zabezpečuje integritu dielu. Kľúčom je použitie správnych techník od začiatku.

To si vyžaduje mimoriadne ostré rezné nástroje. Znamená to tiež zvoliť správnu stratégiu obrábania.

Na odstránenie sú potrebné jemné metódy. Drsné brúsne prostriedky môžu zničiť povrch dielu. Pozrime sa na najlepšie postupy.

| Typ akcie | Odporúčaná metóda |

|---|---|

| Prevencia | Výnimočne ostré nástroje |

| Prevencia | Frézovanie stúpania |

| Oprava | Ručné odstraňovanie otrepov (ostrý nástroj) |

| Oprava | Honovanie ľahkými parami |

| Oprava | Kryogénne odihlovanie |

Proaktívne stratégie prevencie proti praskaniu

V spoločnosti PTSMAKE kladieme dôraz na prevenciu pred nápravou. Je to efektívnejšie a zachováva to najvyššiu kvalitu PEEK dielov. Ostré nástroje sú neoddiskutovateľné. Ostrá hrana čisto strihá materiál, čím minimalizuje plastická deformácia16 čo vedie k vzniku otrepov. Tupé nástroje tlačia materiál a vytvárajú silné otrepy.

Aj pri PEEK-e uprednostňujeme frézovanie po stúpaní pred konvenčným frézovaním. Pri stúpavom frézovaní sa fréza otáča v smere posuvu. Táto technika vytvára tenšiu triesku, keď zub opúšťa rez. Tým sa výrazne znižuje pravdepodobnosť vzniku otrepov.

Účinné techniky odstraňovania otrepov

V prípade výskytu otrepov je nevyhnutné ich starostlivo odstrániť. Pri prototypoch sa môže použiť ručné odstraňovanie otrepov veľmi ostrým nástrojom. Vyžaduje si to však pevnú a zručnú ruku.

Ak chceme získať konzistentnejšie výsledky, obrátime sa na iné metódy.

| Metóda | Najlepší prípad použitia | Kľúčové úvahy |

|---|---|---|

| Honovanie ľahkými parami | Jemné diely, zložité geometrie | Šetrný proces, zachováva povrchovú úpravu |

| Kryogénne odihlovanie | Veľkoobjemová výroba | Vysoko účinný, používa kvapalný dusík |

Dôrazne neodporúčame používať abrazívne podložky. Tie môžu usadzovať častice do povrchu PEEK. Toto znečistenie je pre lekárske a letecké aplikácie neprípustné.

Ideálnym prístupom je prevencia vzniku otrepov pri obrábaní PEEK pomocou ostrých nástrojov a stúpavého frézovania. V prípade potreby odstránenia použite presné metódy, ako je ručné odstraňovanie otrepov, honovanie parou alebo kryogénne procesy. Vždy sa vyhýbajte abrazívnym podložkám, aby ste zabránili znečisteniu povrchu.

Aký je postup pri uvoľňovaní napätia po obrábaní (žíhanie)?

Rozhodujúci je správny postup žíhania. Zabraňuje neskoršej deformácii dielu. Predstavte si ho ako riadenú relaxáciu materiálu.

V spoločnosti PTSMAKE postupujeme podľa presného receptu. To zaručuje stabilitu a presnosť rozmerov každého nami dodávaného komponentu. Je to neoddiskutovateľný krok.

Kľúčové parametre žíhania

Tu je zjednodušený pohľad na náš proces.

| Krok | Akcia | Usmernenie |

|---|---|---|

| 1 | Vykurovanie | Pomalý nábeh, približne 50°F/hodinu. |

| 2 | Namáčanie | Držte pri teplote 300 °F 1 hodinu na palec hrúbky. |

| 3 | Chladenie | Pomalý nábeh, ktorý zodpovedá rýchlosti ohrevu. |

Tento kontrolovaný cyklus je nevyhnutný pre úspech.

Sprievodca žíhaním krok za krokom

Rozoberme si tento proces podrobnejšie. Každý krok má špecifický účel, ktorý prispieva ku konečnej kvalite dielu. Nesprávnym postupom môžete zničiť inak dokonalý komponent.

1. Príprava a umiestnenie

Najprv vložíme diel do programovateľnej pece. Musí mať dobrú cirkuláciu vzduchu. Tým sa zabezpečí rovnomerné zahrievanie a chladenie dielu. Nerovnomerné teploty vytvárajú nové napätia, čo znemožňuje účel žíhania.

2. Cyklus vykurovania

Teplotu zvyšujeme veľmi pomaly. Rýchlosť približne 50 °F za hodinu je dobrá základná hodnota. Rýchle zahrievanie materiál šokuje. Toto pomalé zvyšovanie umožňuje postupné prispôsobovanie vnútornej štruktúry bez toho, aby sa do nej vnieslo nové napätie.

3. Namáčanie pri cieľovej teplote

Po dosiahnutí cieľovej teploty, napríklad 300 °C, ju udržujeme. Toto "namáčanie" je veľmi dôležité. Pravidlo, ktorým sa riadime, je jedna hodina na každý centimeter najhrubšej časti materiálu. To poskytuje dostatok času na úplné rozptýlenie napätia v celom materiáli. Kryštalická štruktúra17.

4. Chladiaci cyklus

Chladenie je rovnako dôležité ako vykurovanie. Teplotu znižujeme pomaly. Nikdy neochladzujte diel prudkým ochladením vo vode alebo na vzduchu. Ochladzovanie blokuje napätie a môže spôsobiť krehkosť súčiastky. To platí najmä pri obrábaní PEEK, kde sú vlastnosti materiálu prvoradé.

Úspech odľahčovania napätia po obrábaní závisí od pomalého, kontrolovaného tepelného cyklu. Rýchlosť zahrievania aj chladenia je rovnako dôležitá. Uponáhľanie akéhokoľvek kroku v procese žíhania ohrozí konečnú stabilitu a výkonnosť dielu.

Ako dosiahnuť špecifickú kvalitu povrchu (Ra) na PEEK?

Záverečná úprava je veľmi dôležitá. Určuje konečnú drsnosť povrchu (Ra) vašej PEEK súčiastky. Toto nie je čas na agresívne odstraňovanie materiálu. Namiesto toho ide o presnosť a kontrolu.

Stratégia dokončovania

Vaším cieľom je čisté strihanie. Tento prístup minimalizuje namáhanie materiálu. Zabraňuje taveniu alebo rozmazávaniu, ktoré sú pri obrábaní PEEKu bežnými problémami.

Tu je stručný návod na parametre, ktoré používame v PTSMAKE na dosiahnutie najlepších výsledkov.

| Parameter | Odporúčanie |

|---|---|

| Nástroj | Špecializovaný finišer, veľký polomer rohu |

| Hĺbka rezu | Ľahké (napr. 0,005" - 0,010") |

| Rýchlosť rezania | Vysoká |

| Rýchlosť podávania | Pomalé |

Táto kombinácia neustále vytvára vynikajúcu povrchovú úpravu.

Rozdelenie parametrov dokončovania

Dosiahnutie zrkadlového povrchu na PEEK je krehká rovnováha. Každý parameter zohráva špecifickú úlohu. Poďme preskúmať, prečo je táto špecifická kombinácia taká účinná pre vysokokvalitné obrábanie PEEK.

Výber nástrojov: Vyhladzovač

Vždy používame špeciálny nástroj na konečnú úpravu. Tento nástroj by mal mať veľmi ostrú reznú hranu. Veľký polomer rohu je nevyhnutný. Pôsobí ako stierač, ktorý pri rezaní vyhladzuje vrcholy a údolia na povrchu. Práve táto činnosť výrazne znižuje hodnotu Ra.

Strih: Ľahký a presný

Malá hĺbka rezu je neoddiskutovateľná. Odporúčame od 0,005" do 0,010". Tento minimálny záber znižuje rezné sily. Minimalizuje tvorbu tepla a riziko vychýlenie nástroja18, čím sa zabezpečí presnosť konečných rozmerov.

Rýchlosť a podávanie: Riadený tanec

Tu sa proces stáva opatrným tancom.

| Faktor | Vplyv na povrchovú úpravu |

|---|---|

| Vysoká rýchlosť rezania | Vytvára čistý strih, čím znižuje množstvo otrepov. |

| Pomalá rýchlosť podávania | Minimalizuje stopy po nástrojoch, aby bol povrch hladší. |

Na základe našich testov s klientmi táto kombinácia vysokej rýchlosti a pomalého posuvu umožňuje, aby každá rezná hrana prijala veľmi malé zaťaženie trieskou. Tým sa zabráni trhaniu materiálu a dosiahne sa najlepší možný povrch obrábaných súčiastok z PEEK.

Dosiahnutie vynikajúcej povrchovej úpravy PEEK závisí od špeciálneho dokončovacieho postupu. Kľúčom je kombinácia nástroja s veľkým polomerom s malou hĺbkou rezu, vysokou reznou rýchlosťou a pomalým posuvom na dosiahnutie optimálnych a opakovateľných výsledkov.

Ako vyriešiť problém s rozmerovou nestabilitou hotových komponentov z PEEK?

Keď hotový diel PEEK zmení veľkosť, je to frustrujúce. Kľúčom k úspechu nie je hádať, ale sledovať jasnú diagnostickú cestu. Tento štruktúrovaný prístup šetrí čas a materiál.

Problém môžeme rozdeliť do štyroch kľúčových oblastí. Považujte ich za kontrolný zoznam, ktorý vám pomôže nájsť hlavnú príčinu. Pomôže nám to pracovať metodicky.

Krok 1: Kontrola materiálu

Najprv si vždy overte históriu materiálu. Bola zásoba PEEK správne vyžíhaná? Tento krok je rozhodujúci pre stabilizáciu materiálu ešte pred začatím akéhokoľvek obrábania PEEK.

Krok 2: Preskúmanie procesu

Ďalej sa pozrite na parametre obrábania. Agresívne rezy, najmä počas hrubovania, môžu spôsobiť napätie. Toto skryté napätie môže neskôr spôsobiť deformáciu súčiastky.

Ak chcete preniknúť hlbšie, najlepším nástrojom je systematický pracovný postup. Odstraňuje predpoklady a opiera sa o dôkazy. Každý krok nadväzuje na predchádzajúci a zužuje potenciálne príčiny rozmerových zmien vašich komponentov PEEK.

Krok 3: Kontrola obrobku

Rozhodujúce je, ako bola časť držaná. Prílišné utiahnutie svoriek môže deformovať surový materiál. Toto napätie sa po obrábaní uvoľní a spôsobí pohyb súčiastky. Upínanie musí byť bezpečné, ale nesmie vyvolávať napätie.

Krok 4: Meranie v čase

Meranie poskytuje konečný dôkaz. Okamžitá kontrola po obrábaní vám poskytne základnú hodnotu. Skutočným testom je však opätovné meranie po 24 hodinách. Táto doba umožňuje uvoľnenie vnútorného napätia.

Toto časové meranie kvantifikuje nestabilitu. Ukazuje, ako veľmi sa diel pohybuje. Tieto údaje sú neoceniteľné. Pomáha potvrdiť, či je problém v namáhaní materiálu alebo v parametri obrábania. Zistili sme, že táto metóda upozorní aj na menšie zvyškové napätie19 účinne riešiť problémy.

Tu je jednoduchý protokol, ktorý môžete použiť:

| Bod merania | Rozmer A (mm) | Rozmer B (mm) | Poznámky |

|---|---|---|---|

| Bezprostredne po obrábaní | 100.05 | 50.02 | Čerstvé z prístroja |

| O 24 hodín neskôr | 99.98 | 50.01 | Časť sa usadila |

Týmto systematickým prístupom sa izoluje premenná spôsobujúca nestabilitu.

Štruktúrovaný diagnostický pracovný postup je nevyhnutný. Metodickou kontrolou materiálu, procesu, upínania a meraní na základe času môžete efektívne identifikovať a vyriešiť hlavnú príčinu rozmerovej nestability dielov z PEEK, čím zabezpečíte presnosť a spoľahlivosť konečného komponentu.

Ako obrábať PEEK-GF30 (plnený sklom), aby sa minimalizovalo opotrebovanie nástroja?

Obrábanie PEEK-GF30 predstavuje jedinečnú výzvu. Sklenené vlákna, ktoré mu dodávajú pevnosť, ho zároveň robia extrémne abrazívnym. Tým sa rýchlo opotrebúvajú štandardné rezné nástroje.

Na boj proti tomu je nevyhnutná pokročilá stratégia. Tá zahŕňa používanie špičkových nástrojov, úpravu parametrov a efektívne riadenie obrábacieho prostredia. Tieto kroky nie sú voliteľné na dosiahnutie konzistentných výsledkov.

Správny prístup chráni vaše investície do nástrojov a zabezpečuje kvalitu dielov.

| Materiál nástroja | Odolnosť proti opotrebovaniu | Odporúčané pre PEEK-GF30 |

|---|---|---|

| Karbid bez povrchovej úpravy | Nízka | Nie |

| Karbid s povlakom | Stredné | Len pre krátke trate |

| Diamant (PCD) | Extrémne vysoká | Áno, odporúčame |

Bezkonkurenčná výhoda diamantových nástrojov

Pri práci s PEEK-GF30 štandardné nástroje jednoducho nevydržia. Sklenená výstuž pôsobí ako jemný brúsny papier a rýchlo otupuje reznú hranu. V tomto prípade sú pre seriózne obrábanie PEEK nevyhnutné moderné materiály.

Karbid s diamantovým povlakom a PCD

Polykryštalické diamantové nástroje (PCD) sú zlatým štandardom. Diamant je najtvrdší známy materiál, vďaka čomu sú nástroje PCD výnimočne odolné voči abrazívnemu charakteru materiálu. Diamantom potiahnuté karbidové nástroje ponúkajú cenovo výhodnú alternatívu s výrazne lepším výkonom v porovnaní so štandardným karbidom.

Táto voľba priamo ovplyvňuje životnosť nástroja a konzistenciu dielu.

Zvládnutie parametrov rezania

PEEK-GF30 nemôžete obrábať s rovnakými nastaveniami ako neplnený PEEK. Trenie sklenených vlákien vytvára značné teplo, ktoré urýchľuje zlyhanie nástroja. Hlavnou príčinou je intenzívne abrazívne opotrebenie20 z tvrdých častíc plniva.

Zníženie rýchlosti rezania

Na základe našich testov s klientmi je dobrým východiskom zníženie reznej rýchlosti o 30-50% v porovnaní s neplneným PEEK. Tým sa zníži trenie a teplo na reznej hrane. To dáva nástroju šancu bojovať proti neúprosnému oderu.

| Parameter | Usmernenie pre PEEK-GF30 | Odôvodnenie |

|---|---|---|

| Rýchlosť (SFM) | Zníženie 30-50% vs. nevyplnené | zvláda teplo a trenie |

| Krmivo (IPR) | Zachovať alebo mierne znížiť | Zabraňuje odlamovaniu nástrojov |

| Chladiaca kvapalina | Povinné zaplavenie chladiacou kvapalinou | Splachuje abrazívne častice |

Sila robustnej chladiacej kvapaliny

Chladiaca kvapalina nielen znižuje teplo. V prípade PEEK-GF30 je jeho najdôležitejšou úlohou odplavenie abrazívnych častíc z reznej zóny. Bez účinného odvádzania triesok sa tieto úlomky skla zachytávajú medzi nástrojom a obrobkom a pôsobia ako brúsna pasta. Veľkoobjemový vysokotlakový systém zaplavenia chladiacou kvapalinou je pre ochranu nástroja a povrchovú úpravu súčiastky neodmysliteľný.

Na efektívne obrábanie PEEK-GF30 je kľúčová trojdielna stratégia. Použite mimoriadne tvrdé nástroje, ako je PCD, znížte rezné rýchlosti, aby ste zvládli teplo a trenie, a použite robustnú chladiacu kvapalinu na odstránenie abrazívnych častíc. Tento prístup maximalizuje životnosť nástroja a zabezpečuje integritu dielu.

Ako by ste mohli presne oceniť komplexnú úlohu obrábania PEEK?

Integrácia technických znalostí do obchodnej praxe je kľúčová. Presná cenová ponuka na komplexné obrábanie PEEK presahuje rámec jednoduchých výpočtov. Vyžaduje si hlboké pochopenie jedinečných vlastností materiálu.

Musíte zohľadniť vyššie náklady na materiál. PEEK je výrazne drahší ako hliník. Čas cyklu je tiež pomalší, aby sa zvládlo teplo a zabránilo sa namáhaniu.

Kľúčové úpravy citovania

| Faktor | PEEK vs. hliník | Vplyv na cenovú ponuku |

|---|---|---|

| Náklady na materiál | Oveľa vyššia | Výrazne zvyšuje základné náklady |

| Čas cyklu | Pomalšie | Pridáva čas a prácu stroja |

| Nástroje | Špecializované (PCD) | Vyššie počiatočné náklady na nástroj |

Tieto prvky musia byť jasne zohľadnené vo vašej obchodnej praxi.

Hlbší ponor do skrytých nákladov

Presné kótovanie obrábania PEEK znamená pozrieť sa na jemné detaily. Nejde len o náklady na suroviny. Musíte zvážiť, ako sa PEEK správa počas obrábania a po ňom.

Napríklad plnené triedy PEEK obsahujúce sklenené alebo uhlíkové vlákna sú vysoko abrazívne. Štandardné rezné nástroje sa rýchlo opotrebujú. To si vynucuje používanie polykryštalických diamantových (PCD) nástrojov, ktoré majú vyššie počiatočné náklady, ale sú nevyhnutné na zachovanie tolerancií.

Úvahy po obrábaní

Práca sa nekončí, keď sa stroj zastaví. Rozhodujúca je opatrná manipulácia a odstraňovanie otrepov. PEEK je tvrdý materiál a otrepy si vyžadujú dôkladné ručné odstraňovanie, čo zvyšuje čas potrebný na prácu.

Okrem toho sa v prípade vysoko presných dielov často vyžaduje cyklus žíhania. Tento proces zmierňuje vnútorné napätie, ktoré vzniká počas obrábania. Zabraňuje deformáciám a zabezpečuje rozmerovú stabilitu. Kontrola materiálu kryštalinita21 je pre výkon nevyhnutný.

Tieto kroky následného spracovania nie sú pre zložité úlohy voliteľné. V spoločnosti PTSMAKE ich zohľadňujeme v našich cenových ponukách, aby sme predišli prekvapeniam.

| Proces | Dôvod | Vplyv na cenovú ponuku |

|---|---|---|

| Nástroje PCD | Pre triedy s abrazívnou náplňou | Vyšší rozpočet na nástroje |

| Opatrné odihlovanie | Zabraňuje poškodeniu dielov | Zvýšený čas kvalifikovanej práce |

| Žíhanie | Zmierňuje stres, zabezpečuje stabilitu | Zvyšuje čas a náklady na proces |

Presné ponuky na obrábanie PEEK musia zahŕňať tieto technické skutočnosti. Zohľadnenie vyšších nákladov na materiál, špecializované nástroje pre plnené triedy a nevyhnutné následné spracovanie, ako je žíhanie a odstraňovanie ostrapkov, zaručuje realistickú a dôveryhodnú cenu pre vášho klienta.

Odomknite pokročilé obrábanie PEEK s odbornosťou PTSMAKE

Ste pripravení vylepšiť svoj ďalší projekt obrábania PEEK? Kontaktujte spoločnosť PTSMAKE, aby vám vypracovala presnú cenovú ponuku, a zistite, ako naše špecializované znalosti, najmodernejšia technológia a špecializovaný servis poskytujú spoľahlivé komponenty PEEK s vysokou toleranciou - načas a presne podľa vašich špecifikácií. Začnite svoj dopyt u spoločnosti PTSMAKE ešte dnes!

Zistite, ako táto kritická teplota ovplyvňuje správanie materiálu a stratégie obrábania. ↩

Zoznámte sa s vedeckými poznatkami o zvyškovom napätí a jeho vplyve na výkonnosť polymérov. ↩

Pochopiť, ako smer vlákien ovplyvňuje pevnosť a výkon materiálu. ↩

Pochopte, ako teplota kriticky ovplyvňuje štrukturálnu integritu PEEK a jeho správanie pri obrábaní. ↩

Pochopenie mechaniky porúch materiálu a ich vplyvu na kvalitu finálneho dielu. ↩

Objavte vedecké poznatky o tomto spôsobe zlyhania a o tom, ako mu predchádzať v kompozitných materiáloch. ↩

Zistite, ako táto kritická vlastnosť ovplyvňuje správanie materiálu počas obrábania a iných tepelných procesov. ↩

Pochopiť, ako zmeny v molekulárnej štruktúre ovplyvňujú mechanické vlastnosti a výkon konečného dielu. ↩

Zistite, ako vlastnosti materiálu ovplyvňujú jeho vhodnosť na použitie v zdravotníckych pomôckach. ↩

Kliknutím zistíte, ako tento rozhodujúci uhol ovplyvňuje rezné sily, kontrolu triesky a kvalitu finálneho dielu. ↩

Zistite, ako môžu princípy trenia, opotrebovania a mazania ovplyvniť výsledky obrábania. ↩

Zistite, ako schopnosť materiálu prenášať teplo ovplyvňuje váš projekt obrábania PEEK. ↩

Pochopte príčiny týchto vibrácií a ako ich odstrániť, aby ste dosiahli bezchybnú povrchovú úpravu. ↩

Zistite, ako vnútorná štruktúra materiálu ovplyvňuje jeho skutočnú odolnosť a pevnosť. ↩

Zistite, ako táto vlastnosť materiálu ovplyvňuje dizajn a stratégie obrábania. ↩

Pochopte, ako správanie materiálu ovplyvňuje kvalitu obrábania, aby ste predišli chybám, ako sú otrepy. ↩

Kliknutím pochopíte, ako vnútorná štruktúra materiálu ovplyvňuje jeho stabilitu a výsledky obrábania. ↩

Zistite, ako môže vychýlenie nástroja ovplyvniť presnosť a kvalitu povrchu obrábaných dielov. ↩

Zistite viac o tom, ako vnútorné napätia ovplyvňujú stabilitu materiálu a presnosť dielov. ↩

Zistite, ako materiálové plnivá prispievajú k rýchlej degradácii rezných nástrojov. ↩

Pochopte, ako vnútorná štruktúra PEEK ovplyvňuje stabilitu a obrábanie, čo je nevyhnutné pre presné komponenty. ↩