Vaše presné komponenty potrebujú bezchybný výkon po celé roky, ale štandardné povrchové úpravy často zlyhávajú, keď sú vystavené korózii, opotrebovaniu alebo elektrickému rušeniu. To vedie k nákladným výmenám dielov, zlyhaniam systému a nespokojným zákazníkom, ktorí očakávajú spoľahlivosť.

Pozlátenie poskytuje vynikajúcu odolnosť proti korózii, vynikajúcu elektrickú vodivosť a dlhodobú životnosť pre presné komponenty. Ponúka najspoľahlivejšiu povrchovú úpravu pre kritické aplikácie v leteckom priemysle, zdravotníckych zariadeniach, elektronike a robotike, kde nemožno znížiť výkon.

Prevediem vás všetkým, čo potrebujete vedieť o pozlacovaní pre presnú výrobu. Dozviete sa optimálne špecifikácie hrúbky, požiadavky na kompatibilitu materiálov, metódy analýzy nákladov a priemyselné normy, ktoré zabezpečia, že vaše komponenty budú fungovať presne tak, ako boli navrhnuté.

Prečo je pozlátenie tajomstvom dlhodobého výkonu

Keď sa hovorí o zlate, často sa nám vybaví luxus. V presnej výrobe je však pozlátenie predovšetkým o výkone. Je to kritická povrchová úprava komponentov, ktoré musia bezchybne fungovať celé roky.

Tajomstvo spočíva v dvoch kľúčových výhodách pozlátenia.

Bezkonkurenčná odolnosť proti korózii

Zlato je výnimočne nereaktívne. Táto vlastnosť vytvára odolnú bariéru proti oxidácii a environmentálnej korózii. Komponenty vydržia dlhšie aj v náročných podmienkach.

Vynikajúca elektrická vodivosť

Pre elektroniku je kľúčová konzistentná integrita signálu. Pozlátenie poskytuje stabilný a spoľahlivý povrch pre elektrické pripojenia, čím sa zabráni strate signálu v priebehu času.

| Materiál na pokovovanie | Odolnosť proti korózii | Elektrická vodivosť |

|---|---|---|

| Zlato (Au) | Vynikajúce | Vynikajúce |

| Nikel (Ni) | Dobrý | Mierne |

| Cín (Sn) | Mierne | Dobrý |

Dlhodobé výkonnostné výhody pozlátenia sú zakorenené v jeho základných chemických vlastnostiach. Zlato je ušľachtilý kov, čo znamená, že silne odoláva chemickým vplyvom, korózii a oxidácii. Táto inertnosť je významnou výhodou oproti iným materiálom.

Veda o trvanlivosti

Na rozdiel od kovov, ktoré vytvárajú oxidovú vrstvu, zlato zostáva čisté a nepoškvrnené. To zabraňuje postupnej degradácii, ktorá trápi mnohé komponenty. V spoločnosti PTSMAKE ho často odporúčame pre súčiastky vystavené vlhkosti alebo korozívnym látkam. Tým sa zabezpečí zachovanie integrity súčiastky.

To je obzvlášť dôležité pri citlivých elektronických a zdravotníckych zariadeniach. Stabilný a čistý povrch pripojenia je nevyhnutný. Proces elektrolytické nanášanie1 zabezpečuje nanesenie rovnomernej a odolnej vrstvy zlata.

Prečo je vodivosť dôležitá z dlhodobého hľadiska

Ostatné kovy sú síce vodivé, ale časom môžu zmatnieť. Toto zmatnenie zvyšuje elektrický odpor, čo vedie k problémom s výkonom alebo dokonca k poruche. Pozlátenie prináša súčiastkam výhody tým, že udržiava nízky kontaktný odpor počas celého životného cyklu výrobku. Táto spoľahlivosť je dôvodom, prečo je štandardom v špičkových konektoroch a kontaktoch.

| Prostredie aplikácie | Kľúčová výhoda pozlátenia | Vplyv na výkon |

|---|---|---|

| Vysoká vlhkosť | Zabraňuje poškodeniu vlhkosťou | Zabezpečuje konzistentnú prevádzku |

| Morský / slaný vzduch | Odoláva korózii spôsobenej soľou | Predlžuje životnosť komponentov |

| Vysokofrekvenčná elektronika | Zachováva integritu signálu | Znižuje stratu údajov a chyby |

Pozlátenie ponúka bezkonkurenčný dlhodobý výkon vďaka svojim dvojitým výhodám. Poskytuje vynikajúcu bariéru proti korózii a zabezpečuje stabilnú a spoľahlivú elektrickú vodivosť. Vďaka týmto vlastnostiam je nevyhnutnou povrchovou úpravou pre kritické komponenty, kde zlyhanie neprichádza do úvahy.

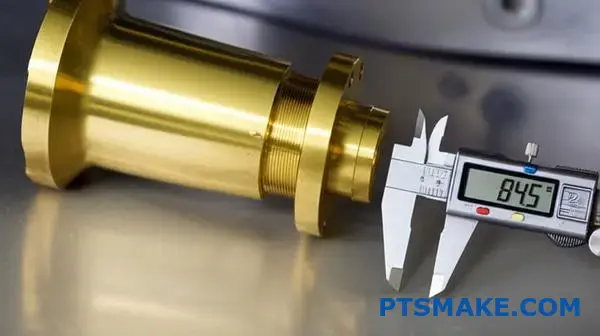

Kritické tolerancie: Ako pozlátenie ovplyvňuje presnosť rozmerov

Keď hovoríme o dieloch obrábaných na CNC, presnosť je všetko. Niekoľko mikrónov môže znamenať veľký rozdiel. Pozlátenie pridáva do tejto rovnice novú vrstvu.

Nie je to len povrchová úprava, ale pridaný materiál. Tento materiál priamo ovplyvňuje konečné rozmery vášho dielu.

Vplyv hrúbky pokovovania

Aj tenká vrstva zlata mení veľkosť súčiastky. Pri súčiastkach s prísnou toleranciou sa táto zmena musí zohľadniť už pri prvotnom návrhu. V opačnom prípade nebude konečný výrobok správne sedieť alebo fungovať.

| Špecifikácia pokovovania | Pridaná hrúbka (na stranu) | Náraz na 10 000 mm hriadeľ |

|---|---|---|

| Komerčná trieda | 0,8 µm | 10,0016 mm |

| Trieda presnosti | 0,2 µm | 10,0004 mm |

Pochopenie týchto tolerancií hrúbky pokovovania je prvým krokom k úspechu.

Pozlátenie prináša významnú pridanú hodnotu, ale tiež variabilitu. Hrúbka zlatej vrstvy nie je len jedno číslo, je to rozsah. To je kritický faktor pri pozlacovaní súčiastok s prísnou toleranciou.

Výzva jednotnosti

Dosiahnutie dokonale rovnomerného povlaku je náročné. Ostré rohy môžu priťahovať viac povlaku, zatiaľ čo vnútorné prvky môžu byť pokryté menej. Je to prirodzený dôsledok elektrochemické usadzovanie2 proces.

Táto nerovnosť môže spôsobiť, že diel, ktorý bol pred pokovovaním v tolerancii, sa potom dostane mimo špecifikácie. Vyžaduje si to starostlivú kontrolu procesu. V spoločnosti PTSMAKE spolupracujeme s našimi partnermi v oblasti pokovovania na vývoji špecifických stratégií pre zložité geometrie.

Správa premenných pokovovania

Kontrola hrúbky si vyžaduje riadenie viacerých faktorov. Hustota prúdu, chemické zloženie roztoku a čas pokovovania zohrávajú svoju úlohu. Tieto premenné zohľadňujeme vo fáze návrhu pre výrobu (DFM).

| Kontrolný faktor | Štandardný proces | Presný proces |

|---|---|---|

| Hustota prúdu | +/- 10% | +/- 2% |

| Analýza riešenia | Denne | Hodinové |

| Čas pokovovania | Automatizované | Monitorované |

Prísnou kontrolou týchto vstupov môžeme zabezpečiť, aby konečný diel po pozlátení spĺňal požadovanú rozmerovú presnosť.

Pozlátením sa priamo pridáva materiál na povrch súčiastky. Táto pridaná hrúbka je síce malá, ale predstavuje kritickú veličinu. Musí byť presne kontrolovaná, najmä v prípade vysoko presných súčiastok, aby sa zabezpečilo, že konečný výrobok bezchybne spĺňa svoje rozmerové špecifikácie.

Konečný sprievodca hrúbkou pozlátenia pre rôzne odvetvia

Výber správnej hrúbky pozlátenia je veľmi dôležitý. Univerzálny prístup jednoducho nefunguje. Požiadavky leteckého priemyslu sa výrazne líšia od požiadaviek spotrebnej elektroniky.

Nesprávne nastavenie môže viesť k predčasnému zlyhaniu. Alebo by to mohlo znamenať nadmerné inžinierstvo a zvýšenie zbytočných nákladov na projekt.

Referencie pre zlaté nátery špecifické pre daný priemysel

Táto tabuľka hrúbky pozlátených vrstiev je všeobecným vodítkom. Je to skvelý východiskový bod pre pochopenie bežných priemyselných zlatých povlakov a ich aplikácií.

| Priemysel | Typická hrúbka (µin) | Primárna funkcia |

|---|---|---|

| Elektronika | 10 - 50 | Vodivosť, spájkovateľnosť |

| Letecký priemysel | 50 - 100 | Odolnosť proti korózii, spoľahlivosť |

| Lekárske | 20 - 100 | Biokompatibilita, korózia |

| Dekoratívne | 5 - 10 | Vzhľad, odolnosť proti poškriabaniu |

Dekódovanie špecifikácií pozlátenia

Čísla v tabuľke sú len východiskom. Skutočná práca spočíva v pochopení prečo. Špecifikácie pozlátenia sú definované potrebami výkonu, nie ľubovoľnými číslami. Často pomáhame klientom orientovať sa v týchto technických detailoch.

Aplikácie v letectve a obrane

Pre letecký priemysel je spoľahlivosť neoddiskutovateľná. Súčasti sú vystavené extrémnym teplotám a korozívnym prvkom. Štandardom je hrubšia vrstva 50 až 100 mikročastíc. Tým sa zabezpečí úplné pokrytie a nízka pórovitosť3. Zabraňuje korózii základného kovu.

Táto hrubšia vrstva tiež zabezpečuje odolnosť komponentov, pri ktorých môže dôjsť k treniu alebo opotrebovaniu počas dlhej životnosti. Je to kľúčová súčasť splnenia prísnych špecifikácií pre pozlátenie vo vojenskom a leteckom priemysle.

Elektronika a konektory

V elektronike sú ciele iné. Kľúčom je vodivosť a kontaktný odpor. Pre vysokocyklový konektor potrebujete tvrdú vrstvu zlata. Tá poskytuje vynikajúcu odolnosť proti opotrebovaniu. Na spájkovateľný povrch je lepšia tenká vrstva čistého zlata.

Hrúbka sa môže pohybovať od 10 mikročastíc až po viac ako 50 mikročastíc. Závisí to od očakávanej životnosti výrobku a prevádzkového prostredia. Rozhodujúce je tu vyváženie nákladov a výkonu.

Výber správnej hrúbky pozlátenia je kľúčovým technickým rozhodnutím. Vyvažuje náklady a výkon. Tieto požiadavky sa v jednotlivých odvetviach výrazne líšia, čo znemožňuje vytvorenie univerzálneho štandardu. Dodržiavanie správnych špecifikácií pozlátenia zaručuje spoľahlivosť a dlhú životnosť vašich dielov.

Pozlátenie vs. Alternatívy: Čo by mali inžinieri špecifikovať?

Výber správnej povrchovej úpravy nie je len o výkone. Je to rozhodujúca rovnováha medzi nákladmi, trvanlivosťou a špecifickým prostredím použitia. Pozlátenie je často štandardnou voľbou pre spoľahlivosť.

Inžinieri však musia zvážiť aj iné možnosti. Nikel, striebro a cín majú svoje miesto. Najlepšie vodivé pokovovanie závisí výlučne od funkcie súčiastky a očakávanej životnosti.

Porovnanie kľúčových možností pokovovania

Rozdeľme si najčastejšie možnosti. Každá z nich má odlišné výhody a nevýhody, ktoré musíte pre svoj projekt starostlivo zvážiť.

| Funkcia | Zlato | Silver | Nikel |

|---|---|---|---|

| Vodivosť | Vynikajúce | Najvyššia | Dobrý |

| Odolnosť proti korózii | Vynikajúce | Chudobný (zmatňuje) | Dobrý |

| Odolnosť proti opotrebovaniu | Spravodlivé | Chudobný | Vynikajúce |

| Náklady | Vysoká | Stredné | Nízka |

Táto tabuľka poskytuje rýchly odkaz. Skutočné rozhodovanie však nastane, keď sa pozrieme na konkrétne prípady použitia a na to, ako sa tieto vlastnosti navzájom ovplyvňujú.

Zlatý vs. niklový povlak a iné povrchové úpravy

Keď pracujem s inžinierskymi tímami v spoločnosti PTSMAKE, rozhovor často presahuje rámec jednoduchého grafu. Musíme zvážiť celý systém. Povrchová úprava jedného komponentu môže ovplyvniť celú zostavu.

Pre vysoko spoľahlivé konektory, ktoré vyžadujú opakované cykly párovania, je zlato bezkonkurenčné. Jeho odolnosť voči korózii zaručuje stabilné spojenie s nízkym odporom v priebehu času. V kritických aplikáciách sa mu nič iné nevyrovná.

Avšak v prípade jednoduchého uzemňovacieho bodu alebo komponentu, ktorý si vyžaduje vysokú odolnosť, je porovnanie zlatého a niklového povlaku jednoznačne v prospech niklu. Je odolný a cenovo dostupný. Jeho primárnou úlohou je ochrana, nielen vodivosť.

Striebro je zaujímavý stredný bod. Je to najvodivejší kov. Vďaka tomu je ideálne pre určité vysokofrekvenčné aplikácie. Ale dehonestuje sa, čo môže časom zvýšiť odpor kontaktov. Musíte s tým počítať. Keď sú v kontakte rôznorodé kovy, hrozí riziko galvanická korózia4 sa stáva vážnou konštrukčnou otázkou.

Na základe štúdií našich klientov často odporúčame niklový podklad pre pozlátenie. Táto bariérová vrstva zlepšuje priľnavosť a odolnosť proti opotrebovaniu, čím poskytuje to najlepšie z oboch svetov.

| Prípad použitia | Odporúčaná povrchová úprava | Kľúčový dôvod |

|---|---|---|

| Kontakty na zdravotnícke zariadenia | Zlato | Biokompatibilita, spoľahlivosť |

| RF konektory | Striebro / zlato | Najvyššia vodivosť |

| Autobusové tyče | Cín / striebro | Cenovo výhodná vodivosť |

| Tieniace plechovky | Nikel / cín | Trvanlivosť a náklady |

Najlepší výber nakoniec závisí od dôkladnej analýzy požiadaviek na váš produkt.

Výber správneho pokovovania si vyžaduje vyváženie nákladov, výkonu a životného prostredia. Zlato ponúka bezkonkurenčnú spoľahlivosť pre kritické spoje, ale alternatívy ako nikel a striebro poskytujú silné a cenovo výhodné riešenia pre špecifické mechanické a elektrické potreby. Optimálnu voľbu určuje vaša aplikácia.

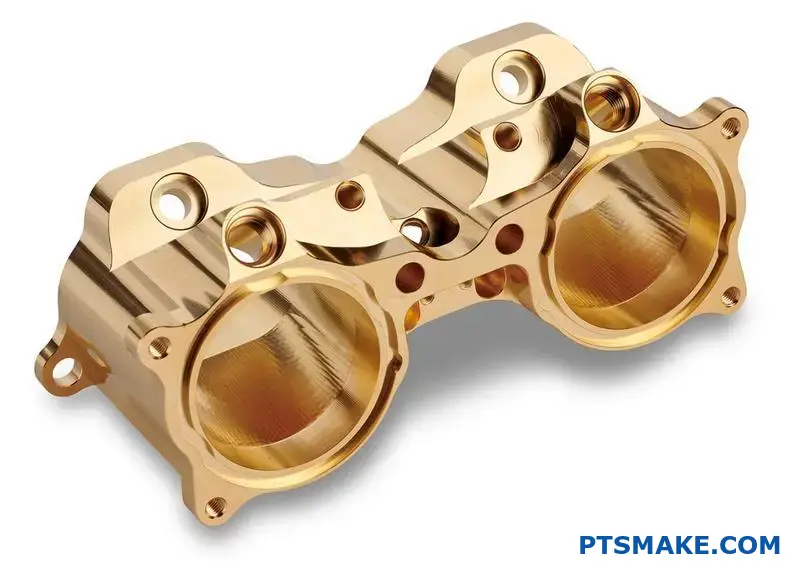

Pozlacovanie CNC obrábaných dielov: Všetko, čo potrebujete vedieť

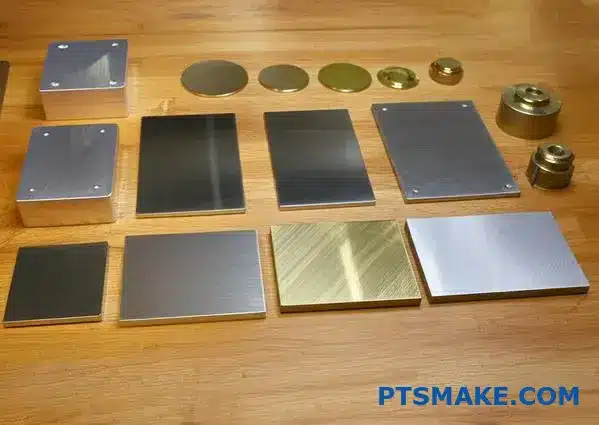

Výber správneho podkladového materiálu je prvým dôležitým krokom. Nie všetky kovy sú rovnako vhodné na priame pozlacovanie. Kompatibilita priamo ovplyvňuje priľnavosť, trvanlivosť a konečný vzhľad.

Pochopenie tohto vzťahu je kľúčom k úspešnému pozlacovaniu CNC dielov.

Kompatibilita materiálov pre zlaté povrchové úpravy

Každý kov si vyžaduje špecifický proces prípravy. Napríklad aktívne kovy ako hliník a oceľ potrebujú medzivrstvy. Tým sa zabezpečí, že zlato správne priľne a nedifunduje.

Mosadz je kompatibilnejšia, ale stále využíva podkladovú dosku.

| Základný materiál | Priame pokovovanie je uskutočniteľné? | Odporúčaná spodná doska |

|---|---|---|

| Hliník | Nie | Zinočnan + nikel/meď |

| Oceľ | Nie | Nikel alebo meď |

| Mosadz | Áno, ale neodporúča sa | Nikel |

Správna príprava podkladu je nevyhnutná pre všetky povlaky po obrábaní.

Vedecké poznatky o príprave substrátu

Pozlátenie je viac ako len jedna vrstva. Pri mnohých CNC súčiastkach závisí úspešný výsledok od povlakov aplikovaných po obrábaní pred zlato. Priame pokovovanie reaktívnych kovov je receptom na neúspech.

Podkladová doska, zvyčajne niklová alebo medená, slúži ako rozhodujúca bariéra. Táto vrstva zabraňuje difúzii medzi základným kovom a zlatom. Difúzia môže časom znehodnotiť zlatú povrchovú úpravu, najmä v prípade zliatin medi alebo zinku, ako je mosadz.

Prečo je podkladová vrstva neoddeliteľná

V prípade hliníkových dielov je tento proces ešte zložitejší. Najprv nanesieme zinočnatý povlak, aby sme vytlačili vrstvu oxidu. Následne sa nanesie elektrolytický nikel5 podkladová doska poskytuje ideálny neporézny povrch, na ktorý sa zlato môže naviazať. Tento viacstupňový proces je veľmi dôležitý.

Oceľové diely si vyžadujú niklovú úderku. Táto tenká, hustá vrstva zabraňuje migrácii železa do zlata, čo by spôsobilo vznik hrdzavých škvŕn a poruchy priľnavosti. V spoločnosti PTSMAKE tento proces presne prispôsobujeme základnému materiálu. Vďaka tomu naše CNC zlaté povrchové úpravy spĺňajú najvyššie štandardy pre vzhľad aj výkon.

Správna postupnosť podkladových dosiek je to, čo odlišuje trvanlivú, vysokokvalitnú povrchovú úpravu od povrchovej úpravy, ktorá sa predčasne odlupuje alebo koroduje.

| Kov | Krok 1 | Krok 2 | Krok 3 |

|---|---|---|---|

| Hliník | Odmasťovanie a leptanie | Ošetrenie zinočnanom | Nikel a zlatý plech |

| Oceľ | Odmasťovanie a ponorenie do kyseliny | Nikelový úder | Zlatá platňa |

| Mosadz | Odmasťovanie a čistenie | Niklová bariéra (voliteľná) | Zlatá platňa |

Úspešné pozlacovanie CNC dielov závisí od kompatibility materiálu a správneho podkladového pokovovania. Proces pokovovania musí byť špeciálne prispôsobený základnému kovu - hliníku, oceli alebo mosadzi, aby sa zabezpečila odolná a vysokokvalitná povrchová úprava.

Tvorba prototypov s pozlátením: Kedy by ste ho mali použiť?

Rozhodovanie o tom, kedy pridať pozlátenie do prototypov, je veľmi dôležitá otázka. Nie vždy je potrebné hneď v prvej iterácii. Načasovanie závisí výlučne od vašich cieľov testovania.

Pri počiatočných kontrolách tvaru a uloženia je pokovovanie často zbytočné. Pre funkčné prototypy však môže byť nevyhnutné.

Kľúčové rozhodovacie faktory pre včasné pokovovanie

Predtým, ako sa rozhodnete pre rýchle pokovovanie prototypov, zvážte tieto body. Pozlacovanie prototypov pomáha overiť výkon už na začiatku.

| Cieľ testovania | Zahŕňa pokovovanie? | Odôvodnenie |

|---|---|---|

| Overenie tvaru a prispôsobenia | Nie | Pokovovanie pridáva minimálnu hrúbku, ale zvyšuje náklady. |

| Elektrická vodivosť | Áno | Je nevyhnutný na presné testovanie výkonu obvodu. |

| Odolnosť proti korózii | Áno | Simulovať vystavenie skutočnému prostrediu. |

| Opotrebovanie a odolnosť | Áno | Hodnotenie životnosti kontaktných povrchov. |

Tento prístup zaručuje, že do pokovovania investujete len vtedy, keď poskytuje cenné údaje.

Strategický prístup k prototypom s pokovovaním vám môže neskôr ušetriť veľa času a peňazí. Odkladanie pokovovania sa môže spočiatku zdať nákladovo efektívne. Môže však zakryť kritické konštrukčné chyby.

Napríklad diel môže dokonale fungovať bez pokovovania. Ak pridáte povrchovú úpravu, zrazu sa znížia tolerancie alebo sa zmení výkon. Videli sme, že sa to stalo.

Stratégia postupného pokovovania

V spoločnosti PTSMAKE usmerňujeme klientov, kedy zaviesť povrchové úpravy. Povrchová úprava počas vývoja by mala byť zámernou voľbou, nie náhodnou.

Kľúčovým faktorom, ktorý vždy skúmame, je Priľnavosť substrátu6, pretože zlý spoj môže zničiť funkčnosť komponentu. Včasným testovaním sa predchádza zlyhaniam na úrovni výroby.

Zvážte viacstupňový plán prototypu:

| Fáza prototypu | Zameranie na pokovovanie | Účel |

|---|---|---|

| Alfa | Žiadne alebo selektívne | Overte mechaniku jadra a jeho prispôsobenie. |

| Beta | Úplná špecifikácia | Testujte elektrické vlastnosti, opotrebenie a environmentálne vlastnosti. |

| Predvýrobná príprava | Výrobný zámer | Konečná validácia všetkých výrobných procesov. |

Táto postupná metóda zaručuje, že v čase, keď sa dostanete do výroby, budete mať vysokú dôveru v návrh. Zosúlaďuje investície s vyspelosťou výrobku. Predchádza sa tak nákladným prekvapeniam v záverečných fázach projektu.

Rozhodnutie o pozlacovaní prototypov závisí od vašich potrieb testovania. Včasné pokovovanie overuje výkonnostné kritériá, ako je vodivosť a odolnosť voči korózii. Strategický, postupný prístup pomáha efektívne riadiť náklady a časový harmonogram vývoja a predchádzať problémom v neskorej fáze.

Najlepšie aplikácie, v ktorých vám pozlátenie poskytne konkurenčnú výhodu

Pozlátenie ponúka viac než len prvotriednu povrchovú úpravu. Poskytuje dôležité funkčné výhody. Preto je nevyhnutné v priemyselných odvetviach s vysokými stávkami.

V odvetviach, ako je zdravotníctvo, letectvo a elektronika, je výkon nevyhnutný. Jedinečné vlastnosti zlata tu poskytujú významnú konkurenčnú výhodu. Spoľahlivosť a bezpečnosť sú prvoradé.

Hlavné sektory pre pozlacovanie

Poďme preskúmať, kde výhody aplikácie zlatého povlaku skutočne vyniknú. Tieto odvetvia sa spoliehajú na jeho jedinečné vlastnosti pri kritických funkciách.

| Priemysel | Primárna výhoda | Kľúčová aplikácia |

|---|---|---|

| Lekárske | Biokompatibilita | Implantáty, chirurgické nástroje |

| Letecký priemysel | Spoľahlivosť | Konektory, obvody |

| Elektronika | Vodivosť | Kontakty, polovodiče |

Tieto aplikácie si vyžadujú najvyššie výkonnostné štandardy.

Hodnota pozlátenia sa ukáže, keď preskúmate konkrétne prípady použitia. Každé odvetvie využíva jeho vlastnosti na riešenie jedinečných technických výziev a zvýšenie hodnoty výrobkov.

Aplikácie zdravotníckych zariadení

Pre zdravotnícke pomôcky je biokompatibilita kľúčová. Zlato je inertné a netoxické, čím zabraňuje reakciám s ľudským telom. To je dôvod, prečo vidíte pozlacovanie v zdravotníckych pomôckach ako sú kardiostimulátory, stenty a zubné implantáty. Zabezpečuje bezpečnosť pacienta a dlhú životnosť zariadenia.

Letecký a obranný priemysel

V leteckom priemysle sú komponenty vystavené extrémnym podmienkam. Odolnosť zlata voči korózii a stabilná elektrická vodivosť sú veľmi dôležité. Konektory a kritické súčasti obvodov sa pokovujú zlatom. To zabraňuje poruchám spôsobeným oxidáciou alebo extrémnymi teplotami, čo je nevyhnutné pre bezpečnosť letu. Nedostatočné pokovovanie môže viesť k problémom, ako napr. galvanická korózia7 pri kontakte rôznych kovov.

Elektronický priemysel

Elektronika vyžaduje bezchybný prenos signálu. Pozlátenie konektorov, spínačov a kontaktných bodov na doske plošných spojov zabezpečuje nízky kontaktný odpor. Zabraňuje tiež korózii, ktorá môže časom narušiť signály. Tým sa zvyšuje spoľahlivosť a životnosť výrobku.

| Funkcia | Zdravotná dávka | Výhody pre letecký a kozmický priemysel | Elektronika Benefit |

|---|---|---|---|

| Odolnosť proti korózii | Zabraňuje degradácii v tele | Chráni pred drsným prostredím | Predlžuje životnosť komponentov |

| Vodivosť | Stabilné elektrické signály pre implantáty | Spoľahlivé pripojenia pre avioniku | Zabezpečuje jasnú integritu signálu |

| Biokompatibilita | Zabezpečuje bezpečnosť pacientov | Neuplatňuje sa | Neuplatňuje sa |

| Ťažnosť | Jednoduchá aplikácia na zložité tvary | Odoláva vibráciám a namáhaniu | Spoľahlivé pre malé, zložité diely |

V spoločnosti PTSMAKE vedieme našich klientov k výberu správnej hrúbky pokovovania pre ich konkrétnu aplikáciu, pričom vyvažujeme náklady a výkon.

Pozlacovanie je strategickou voľbou pre odvetvia, kde zlyhanie neprichádza do úvahy. Od zdravotníckych prístrojov na záchranu života až po kritické letecké systémy a spoľahlivú elektroniku - poskytuje výraznú výkonnostnú a bezpečnostnú výhodu a v konečnom dôsledku chráni dobré meno vašej značky.

MITI vs. MIL-G-45204: pre súlad s predpismi: dekódovanie špecifikácií pozlátenia

Pri hodnotení dodávateľov sa môžu kódy špecifikácií zdať ako cudzí jazyk. Ich nesprávne pochopenie je rýchlou cestou k nevyhovujúcim súčiastkam. Platí to najmä pre pozlátenie.

Dekódovanie týchto špecifikácií je kľúčové. Zabezpečí vám presné porovnanie dodávateľov. Zaručuje tiež, že váš konečný výrobok bude fungovať tak, ako bol navrhnutý. Objasníme vám, čo tieto kódy znamenajú. Jasné pochopenie porovnania tried zlatých povlakov je kľúčové.

| Špecifikácia kódu Prvok | Čo definuje |

|---|---|

| Typ | Úroveň čistoty |

| Trieda | Tvrdosť |

| Trieda | Hrúbka |

Demystifikácia kódov pre hodnotenie dodávateľov

Výber dodávateľa nie je len o zhode kódov v ponuke. Musíte si overiť, že riadi procesy a rozumie im. Za lacnou cenovou ponukou sa môže skrývať nesprávne pochopenie špecifikácie, čo môže viesť k nekvalitným súčiastkam, ktoré v teréne zlyhajú. Tu je nevyhnutné klásť správne otázky.

Typ a stupeň v praxi

Vzájomný vzťah medzi typom (čistota) a triedou (tvrdosť) je rozhodujúci. Napríklad MIL-G-45204 typ I je mäkký (stupeň A) a ideálny na spájkovanie. Ale pre konektor s vysokým opotrebovaním by ste potrebovali typ III, ktorý umožňuje použitie tvrdiacich činidiel prostredníctvom procesu kódovanie8. Výber nesprávnej kombinácie ohrozí funkciu dielu.

Táto tabuľka na porovnanie triedy zlatého povlaku to zjednodušuje:

| Trieda | Tvrdosť (Knoop) | Spoločná aplikácia |

|---|---|---|

| A | 90 max | Spájkovateľnosť, spájkovanie drôtov |

| B | 91-129 | Všeobecné použitie, konektory |

| C | 130-200 | Vysoká odolnosť proti opotrebovaniu |

Overovanie súladu dodávateľa

Keď sa zaoberáme projektmi v spoločnosti PTSMAKE, neberieme len nominálnu hodnotu špecifikácie. Diskutujeme s vami o konečnom použití súčiastky. Tým sa zabezpečí, že zvolená špecifikácia pozlátenia skutočne vyhovuje danému použitiu. Dodržiavanie špecifikácií zhody pokovovania je partnerstvo, nie len položka.

Dekódovanie špecifikácií pozlátenia je pre hodnotenie dodávateľa veľmi dôležité. Pochopenie typu, triedy a triedy zaručuje, že konečný povlak spĺňa vaše požiadavky na čistotu, tvrdosť a trvanlivosť. Táto dôkladnosť zabraňuje nákladným poruchám dielov a oneskoreniu projektu.

Rozhodnutia o hrúbke frézy: Ako vybrať správnu vrstvu zlata?

Výber správnej hrúbky pozlátenia je veľmi dôležitý. Má priamy vplyv na výkon a cenu vášho komponentu. Nie je to univerzálne rozhodnutie.

Hlavným faktorom je aplikácia súčiastky. Ide o komponent kritický z hľadiska opotrebenia alebo nekritický? Odpoveď na túto otázku je prvým krokom. Ňou sa riadia všetky nasledujúce odporúčania týkajúce sa hrúbky zlata.

Pri častom kontakte s dielmi je kľúčová odolnosť. V prípade statických dielov je dôležitejšia ochrana pred prostredím. Pozrime sa na základné usmernenia.

| Typ súčasti | Primárny cieľ | Typická hrúbka (mikróny) |

|---|---|---|

| Kritické nenosenie | Spájkovateľnosť, odolnosť proti korózii | 0,2 - 0,8 µm |

| Kritické opotrebovanie | Odolnosť, nízky kontaktný odpor | 1,0 - 2,5 µm+ |

Toto jednoduché rozdelenie pomáha stanoviť základnú úroveň vášho projektu.

Hlbší ponor do opotrebovaných komponentov

Pri súčiastkach kritických z hľadiska opotrebovania, ako sú elektrické konektory, musíme zohľadniť cykly párovania. Koľkokrát budú diely pripojené a odpojené? Viac cyklov si vyžaduje hrubšie zlato.

Štúdie našich klientov ukazujú, že tenká vrstva sa rýchlo opotrebuje. Tým sa odhaľuje spodná vrstva, často nikel, čo vedie k zvýšenému odporu kontaktov a prípadnému zlyhaniu. Preto je veľmi dôležité pochopiť očakávanú životnosť povlaku.

Tu je podrobnejší pohľad.

| Cykly párenia | Životné prostredie | Odporúčaná hrúbka (mikróny) |

|---|---|---|

| < 100 | Mierny | 0,8 - 1,0 µm |

| 100 - 500 | Mierny | 1,0 - 1,3 µm |

| 500 - 1000 | Drsné | 1,3 - 2,0 µm |

| > 1000 | Drsné | 2,5 µm+ |

Pochopenie potrieb, ktoré nie sú kritické pre nosenie

V prípade neopotrebiteľných dielov sa cieľ presúva na odolnosť proti korózii a spájkovateľnosť. Vrstva zlata pôsobí ako ochranná bariéra. Tu môže byť účinná aj tenká vrstva.

Vrstva však musí byť dostatočne hrubá, aby pokryla povrch bez výrazného pórovitosť9. Tenšie nátery sú na tento problém náchylnejšie. Môžu umožniť, aby sa korozívne činidlá dostali k podkladu.

Pri týchto aplikáciách sa často volí proces tvrdého pozlacovania, aby sa zabezpečila hustá ochranná vrstva aj pri minimálnej hrúbke. Tým sa účinne vyvažujú náklady a ochrana.

Výber správnej hrúbky pozlátenia vyvažuje odolnosť proti opotrebovaniu a ochranu proti korózii v porovnaní s nákladmi. Súčasti kritické z hľadiska opotrebovania potrebujú hrubšie vrstvy kvôli odolnosti, zatiaľ čo súčasti, ktoré sa neopotrebúvajú, môžu používať tenšie povlaky kvôli základnej ochrane a spájkovateľnosti. Toto strategické rozhodnutie má vplyv na dlhodobý výkon.

Kľúčové aspekty kompatibility materiálov pred pozlátením

Pre úspešné pozlátenie je rozhodujúci výber správneho základného kovu. Základný materiál určuje celý proces. Zlá kompatibilita základného kovu vedie k zlyhaniu priľnavosti a slabému výkonu.

Výzvy v oblasti hliníka a nehrdzavejúcej ocele

Hliník na vzduchu okamžite oxiduje. Táto vrstva oxidu zabraňuje správnemu priľnutiu zlata. Vyžaduje si špeciálny proces zinkovania ešte pred začatím pokovovania.

Nerezová oceľ je pasívna. Jej vrstva oxidu chrómu tiež bráni priľnavosti. Na zabezpečenie pevného spojenia potrebuje špecifický aktivačný krok, ako je napríklad niklový úder dreva.

Táto počiatočná príprava je pre kvalitu neoddiskutovateľná.

| Základný kov | Primárna výzva | Požadované predbežné ošetrenie |

|---|---|---|

| Hliník | Rýchla oxidácia | Proces zinkovania |

| Nerezová oceľ | Pasivita (oxidová vrstva) | Aktivácia niklového štrajku |

Medené a pokovovacie komíny

Na pozlátenie sa bežne používa meď. Ponúka vynikajúcu vodivosť. Priame nanášanie zlata na meď však predstavuje problém. Atómy medi môžu migrovať cez tenkú vrstvu zlata. Tento proces, nazývaný difúzia, spôsobuje znehodnotenie povrchu a zhoršuje výkon.

Aby sme tomu zabránili, používame bariérovú vrstvu. Ide o základný koncept pokovovania rôznorodých kovov. Medzi meďou a zlatom je zvyčajne nanesená vrstva niklu. Táto niklová bariéra zastavuje migráciu. Zároveň zvyšuje tvrdosť a odolnosť voči korózii. V spoločnosti PTSMAKE často odporúčame tento viacvrstvový prístup na dosiahnutie dlhodobej spoľahlivosti. Táto vrstva pokovovania zabezpečuje, že zlatý povrch zostane čistý a funkčný. Je to kritický krok, ktorý zabraňuje budúcim poruchám v teréne. K tomu môže dôjsť v dôsledku problémov, ako napr. Galvanická korózia10 medzi rozdielnymi kovmi.

Typický zásobník pokovovania vyzerá takto:

| Vrstva | Materiál | Účel |

|---|---|---|

| 3 (vrchol) | Zlato | Konečná povrchová úprava, vodivosť, odolnosť proti korózii |

| 2 (stred) | Nikel | Bariérová vrstva, zabraňuje difúzii, dodáva tvrdosť |

| 1 (základňa) | Meď | Materiál substrátu |

Tento štruktúrovaný prístup je nevyhnutný pre vysoko výkonné komponenty. Zabezpečuje, že každý materiál plní svoju úlohu bez toho, aby ohrozoval ostatné. Kompatibilita základného kovu sa týka celého systému.

Úspech pozlacovania závisí vo veľkej miere od základného materiálu. Hliník a nehrdzavejúca oceľ potrebujú špeciálnu predbežnú úpravu. V prípade medi je nevyhnutná niklová bariérová vrstva, ktorá zabraňuje difúzii a zabezpečuje dlhodobú výkonnosť a spoľahlivosť finálnej pokovenej časti.

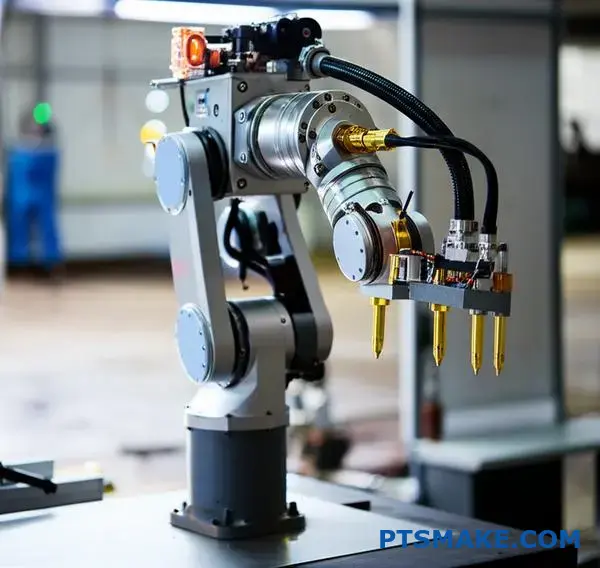

Pozlátenie pre robotiku: Presnosť, ktorá umožňuje vysokorýchlostný výkon

Pozrime sa na skutočné príklady. Teória je dôležitá, ale skutočnú hodnotu ukáže až praktická aplikácia. Videl som, ako pozlátenie rieši kritické problémy v robotických zostavách.

Nejde len o odolnosť voči korózii. Ide o umožnenie výkonu, ktorý by inak nebol možný.

Prípadová štúdia 1: Vysokorýchlostné robotické ramená

Pri robotoch typu pick-and-place sa počíta každá milisekunda. Konektory v kĺboch čelia neustálemu pohybu a vibráciám. Pracovali sme na projekte, kde štandardné konektory spôsobovali výpadky signálu. To viedlo k chybám pri polohovaní.

Vyriešilo to pozlátenie kolíkov konektora. Zabezpečilo stabilné pripojenie s nízkym odporom. Toto je jasný príklad pokovovania pre presnosť pohybu.

| Funkcia | Štandardný konektor | Pozlátený konektor |

|---|---|---|

| Integrita signálu | Variabilné | Vysoko stabilný |

| Chyby v polohe | Časté | Odstránené |

| Cyklus údržby | 3 mesiace | > 12 mesiacov |

| Prestoje | Vysoká | Minimálne |

Táto malá zmena výrazne zvýšila spoľahlivosť a rýchlosť robota.

Vplyv zlata v robotike presahuje rámec konektorov. Jeho kľúčovú úlohu vidíme v senzorických systémoch, kde je presnosť údajov prvoradá. Bez spoľahlivých údajov sú vysokorýchlostné pohyby robota zbytočné.

Prípadová štúdia 2: Optické a približovacie senzory

Nátery senzorov robotov sú veľmi dôležité. Robotický systém klienta používal na detekciu dielov infračervené senzory. Tieto senzory sú veľmi citlivé na degradáciu povrchu. Aj malá oxidácia by mohla zmeniť odrazivosť a spôsobiť falošné údaje.

Nanesením tenkej, rovnomernej vrstvy pozlátenia na reflexné povrchy senzora sa vytvorila stabilná, neoxidujúca plocha. Táto vrstva zabezpečila konzistentný výkon senzora počas miliónov cyklov. Zlepšený odstup signálu od šumu sa okamžite prejavil v našich testoch. Toto zlepšenie je kľúčové v prostrediach, kde môže prach alebo vlhkosť ovplyvniť nechránené povrchy.

Tento proces zabraňuje postupnému rozpadu signálu vplyvom faktorov prostredia, ako sú napr. Tribocorrosion11, ktoré sa môžu vyskytnúť na zaťažených a pohybujúcich sa častiach.

Porovnanie výkonu snímačov

| Metrické | Senzor bez povrchovej úpravy | Senzor so zlatým povlakom |

|---|---|---|

| Konzistentnosť signálu | Degradované 5% za 1000 hodín | <0.5% degradácia |

| Chyby pri čítaní | 1 z 10 000 cyklov | 1 z 1 000 000 cyklov |

| Odolnosť voči životnému prostrediu | Nízka | Vysoká |

| Životnosť | 1 rok | > 5 rokov |

Naša spolupráca na tomto projekte dokázala, že strategické pozlacovanie je investíciou do dlhodobej spoľahlivosti a presnosti robotických senzorov.

Prípadové štúdie ukazujú, že pozlacovanie je praktické riešenie. Vylepšuje konektory robotických kĺbov pre presnosť pohybu a stabilizuje povrchy senzorov pre spoľahlivé údaje. Tento malý detail prináša významné zvýšenie výkonu a životnosti.

Ako vypočítať náklady na pokovovanie pre váš ďalší projekt

Odhadovanie rozpočtov na nátery si vyžaduje jasný prehľad o všetkých premenných. Nejde len o trhovú cenu drahého kovu.

Kľúčové faktory priamo ovplyvňujú vaše konečné náklady. Patrí medzi ne oblasť pokrytia, typ základného kovu a zložitosť dielu. Veľkú úlohu zohrávajú aj požiadavky na kvalitu. Ich pochopenie pomáha vytvoriť presné ceny pozlátenia.

Hlavné faktory nákladov

Rozdeľme si hlavné komponenty.

| Faktor | Vplyv na náklady | Prečo je to dôležité |

|---|---|---|

| Oblasť pokrytia | Vysoká | Väčšie plochy si vyžadujú viac materiálu a času v nádrži. |

| Základný kov | Stredné | Niektoré materiály si vyžadujú dodatočnú prípravu alebo podkladové vrstvy. |

| Zložitosť | Vysoká | Zložité tvary si vyžadujú špeciálnu manipuláciu a maskovanie. |

| Špecifikácie kvality | Rôzne | Prísnejšie tolerancie znamenajú väčšiu kontrolu a inšpekciu procesu. |

Analýza celkových nákladov je hlbšia ako analýza plochy. Na presný odhad je potrebné zohľadniť technické detaily, ktoré sa skrývajú za každým faktorom. Jednoduchý výpočet nákladov na štvorcový palec pokrytia môže byť zavádzajúci.

Hlbší ponor do nákladových faktorov

Príprava základného kovu

Niektoré kovy, ako napríklad hliník alebo nehrdzavejúca oceľ, potrebujú špeciálnu povrchovú úpravu. Tým sa zabezpečí, že pozlátenie správne priľne. Tento dodatočný krok zvyšuje náklady na materiál aj prácu.

Zložitosť častí a regálov

Komplexné geometrie s hlbokými výklenkami alebo slepými otvormi sú náročné. Vyžadujú si vlastné stojanové prípravky na zabezpečenie rovnomerného povlaku. Dodatočná práca na maskovanie špecifických oblastí tiež výrazne zvyšuje cenu. Stránka Hustota prúdu12 sa musí v týchto prípadoch starostlivo riadiť.

Požiadavky na kvalitu a hrúbku

Požadovaná hrúbka pozlátenia je hlavným faktorom ovplyvňujúcim náklady. Na hrubšie povlaky sa používa viac zlata a ich nanášanie trvá dlhšie. Konečné náklady zvyšujú aj požiadavky špecifikácie, ako sú testy priľnavosti alebo odolnosti voči korózii. V spoločnosti PTSMAKE spolupracujeme s klientmi na nájdení optimálnej hrúbky, ktorá spĺňa výkonnostné potreby bez zbytočného inžinierstva.

| Špecifikácia | Typický vplyv na náklady na pozlátenie |

|---|---|

| Hrúbka (mikróny) | Priamy nárast s hrúbkou |

| Požiadavky na maskovanie | Výrazné zvýšenie nákladov na pracovnú silu |

| Testovanie adhézie | Drobné náklady na testovací postup |

| Testovanie soľnou hmlou | Mierne náklady na vybavenie a čas |

Výpočet nákladov na pokovovanie zahŕňa viac než len cenu materiálu. Dôkladná analýza oblasti pokrytia, základného kovu, zložitosti súčiastky a špecifikácií kvality je rozhodujúca pre presný rozpočet. Tieto faktory spoločne určujú konečnú investíciu do vášho projektu.

Budúce trendy v pozlacovaní, ktoré je potrebné sledovať v roku 2026

Svet pozlacovania je na pokraji zásadnej transformácie. Pri pohľade do roku 2026 nehovoríme len o menších úpravách. Sme svedkami zásadných zmien.

Túto zmenu spôsobujú inovácie. Tieto nové metódy sľubujú vyšší výkon a väčšiu udržateľnosť. Budúcnosť náterového priemyslu je inteligentná a ekologická.

Kľúčové inovácie na obzore

Tu sú hlavné trendy, ktoré sledujem:

| Technologický trend | Primárna výhoda | Cieľové odvetvie |

|---|---|---|

| Nanozlatenie | Zvýšená odolnosť | Elektronika, Zdravotníctvo |

| Kúpele riadené umelou inteligenciou | Bezkonkurenčná konzistencia | Letecký a kozmický priemysel, automobilový priemysel |

| Procesy šetrné k životnému prostrediu | Znížený vplyv na životné prostredie | Všetky odvetvia |

Táto pokročilá technológia pozlacovania má nanovo definovať naše štandardy kvality a zodpovednosti.

Tlak na technológiu pokovovania do roku 2026 je spôsobený dopytom po lepších a spoľahlivejších komponentoch. Už nejde len o lesklý povrch. Ide o výkon v extrémnych podmienkach.

Hlbší pohľad na nové technológie

Nanozlatenie

Nanozlatenie používa častice zlata v nanometrovej mierke. Tým sa vytvára tvrdší povrch odolnejší voči opotrebovaniu. Umožňuje tiež tenšie povlaky bez straty výkonu. To znamená, že je potrebné menej zlata, čo môže pomôcť pri riadení nákladov na komplexné projekty.

Umelá inteligencia a automatizácia

AI sa presúva do pokovovacieho kúpeľa. Senzory budú monitorovať hladiny chemikálií, teplotu a prúd v reálnom čase. Systém bude automaticky vykonávať mikroregulácie. Tým sa zníži počet ľudských chýb a zabezpečí sa, že každý jednotlivý diel bude spĺňať presné špecifikácie. Takáto úroveň kontroly je kľúčová pre aplikácie s vysokými nárokmi.

Udržateľné riešenia pokovovania

Priemysel konečne upúšťa od riešení na báze kyanidov. Nové, ekologické postupy sa stávajú životaschopnými. Tieto alternatívy znižujú množstvo toxického odpadu a vytvárajú bezpečnejšie pracovné prostredie. Tento posun je nevyhnutný na splnenie prísnejších globálnych predpisov. Na základe našich testov tieto nové metódy zachovávajú požadovanú kvalitu pre elektrodepozícia13 a zároveň je oveľa bezpečnejší.

Tu je porovnanie starého a nového:

| Funkcia | Tradičné pokovovanie | 2026 Technológia pokovovania |

|---|---|---|

| Riadenie procesov | Manuálne úpravy | Riadené umelou inteligenciou, automatizované |

| Použitie materiálu | Štandardná hrúbka | Optimalizované, tenšie vrstvy |

| Vplyv na životné prostredie | Vysoká (kyanid) | Nízka (netoxická) |

| Konzistentnosť | Variabilné | Vysoko opakovateľné |

V spoločnosti PTSMAKE veríme, že tieto pokroky sa čoskoro stanú štandardom.

Budúcnosť pozlacovania je tu, poháňaná nanotechnológiou, umelou inteligenciou a zelenou chémiou. Tieto inovácie vytvárajú pevnejšie, spoľahlivejšie a ekologickejšie nátery. Odvetvie sa pripravuje na nový štandard dokonalosti a presnosti do roku 2026.

Získajte odborné riešenia na pozlacovanie s PTSMAKE teraz!

Ste pripravení dosiahnuť maximálnu presnosť a spoľahlivosť vašich kritických komponentov? Kontaktujte spoločnosť PTSMAKE a získajte rýchlu a nezáväznú cenovú ponuku na pozlátenie a presnú výrobu. Náš tím poskytuje špičkovú kvalitu, technické znalosti a vždy včasné výsledky - nech je váš ďalší projekt úspešný!

Zoznámte sa s technickým postupom nanášania kovových náterov na dosiahnutie vynikajúcej ochrany komponentov. ↩

Pochopte vedecké poznatky o tom, ako sa ióny kovov usadzujú na povrchu počas pokovovania. ↩

Pochopte, ako môžu mikroskopické dutiny ovplyvniť odolnosť proti korózii a celkový výkon vášho komponentu. ↩

Pochopte, ako tento proces spôsobuje zlyhanie súčiastok a čo treba špecifikovať vo svojich návrhoch, aby ste mu zabránili. ↩

Zistite, ako tento proces chemického nanášania vytvára jednotnú bariéru nevyhnutnú na pokovovanie zložitých dielov. ↩

Zistite, ako väzba medzi pokovovaním a základnými materiálmi ovplyvňuje spoľahlivosť dielov. ↩

Pochopte tento elektrochemický proces, aby ste zabránili degradácii materiálu a predčasnému zlyhaniu súčiastky. ↩

Zistite, ako sa do pozlacovania integrujú kaliace činidlá, aby sa zvýšila trvanlivosť a výkonnosť pre špecifické aplikácie. ↩

Zistite, ako mikroskopické medzery v pozlacovaní ovplyvňujú spoľahlivosť a výkon komponentov. ↩

Pochopte, ako môže tento elektrochemický proces ovplyvniť životnosť vášho komponentu. ↩

Preskúmajte, ako môže mechanické opotrebovanie a korózia znehodnotiť pohyblivé komponenty a ovplyvniť presnosť robota. ↩

Pochopte, ako tento elektrický parameter ovplyvňuje kvalitu povrchovej úpravy, rýchlosť pokovovania a celkové náklady na projekt. ↩

Kliknutím pochopíte základné vedecké poznatky o tom, ako sa kovové povlaky presne nanášajú na diely. ↩