Mnohí inžinieri zápasia s projektmi tlakového liatia zinku, ktoré sa na papieri zdajú jednoduché, ale rýchlo sa stanú zložitými, keď sa tolerancie sprísnia, objavia sa chyby alebo náklady prekročia rozpočtové očakávania.

Zinkové tlakové liatie kombinuje nízke teploty tavenia s vynikajúcou presnosťou rozmerov, vďaka čomu je ideálne pre vysoko presné diely v automobilovom priemysle, elektronike a železiarskom priemysle, kde sú dôležité prísne tolerancie a hladká povrchová úprava.

Táto príručka obsahuje 14 praktických scenárov, s ktorými sa pravidelne stretávam v spoločnosti PTSMAKE, od výberu materiálu a analýzy chýb až po stratégie optimalizácie nákladov, ktoré môžu ušetriť vášmu projektu čas aj peniaze.

Prečo si vybrať zinkové zliatiny namiesto hliníka na vysoko presné tlakové liatie?

Ak je presnosť najvyššou prioritou, výber materiálu je rozhodujúci. Hoci je hliník obľúbený, zinkové zliatiny často poskytujú lepšie výsledky. Platí to najmä pre zložité, vysoko presné diely.

Veda o nadradenosti

Hlavný rozdiel spočíva v základných vlastnostiach materiálu. Zinok má oveľa nižšiu teplotu topenia a lepšiu tekutosť. To priamo ovplyvňuje celý proces tlakového liatia zinku.

| Materiál | Typický bod topenia |

|---|---|

| Zinková zliatina (Zamak 3) | ~385°C (725°F) |

| Hliníková zliatina (A380) | ~580°C (1075°F) |

Tento jednoduchý fakt má obrovský vplyv na výrobu.

Ako vlastnosti materiálu ovplyvňujú váš projekt

Výber materiálu je viac ako len špecifikácia. Ide o to, ako sa tieto vlastnosti premietnu do skutočných výhod. V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme videli, ako vlastnosti zinku vytvárajú hmatateľné výhody vo výrobe.

Dlhšia životnosť nástrojov

Nižšia teplota tavenia zinku je oveľa šetrnejšia k oceľovým formám. Znižuje tepelný šok a opotrebovanie. To znamená, že formy vydržia podstatne dlhšie, často viac ako milión cyklov. Vyššia teplota hliníka je agresívnejšia, čo vedie ku kratšej životnosti nástrojov.

Rýchlejšie a efektívnejšie cykly

Keďže zinok vyžaduje menej tepla, fázy tavenia a chladnutia sú rýchlejšie. Výsledkom je kratší čas cyklu. Rýchlejšie cykly znamenajú vyšší výkon a môžu viesť k nižším nákladom na jeden diel. Na základe našich testov to môže podstatne zvýšiť efektivitu výroby.

| Funkcia | Zinkové tlakové liatie | Hliníkové tlakové liatie |

|---|---|---|

| Priemerná životnosť nástroja | Viac ako 1 000 000 cyklov | ~150 000 cyklov |

| Relatívny čas cyklu | Rýchlejšie | Pomalšie |

Bezkonkurenčná presnosť

Vynikajúca tekutosť zinku umožňuje ľahko vyplniť zložité a tenkostenné časti formy. To zaručuje konzistentnú štruktúru dielu bez škodlivých intermetalické zlúčeniny1 ktoré sa môžu vytvoriť počas tuhnutia. Výsledkom sú presnejšie tolerancie a vynikajúca povrchová úprava.

Nižší bod topenia a vynikajúca tekutosť zinku vedú k dlhšej životnosti nástrojov, rýchlejším výrobným cyklom a prísnejším toleranciám. Tieto základné výhody materiálu z neho robia najlepšiu voľbu pre vysoko presné tlakové liatie v porovnaní s hliníkom, čo má vplyv na kvalitu aj nákladovú efektívnosť.

Ako sa systematicky klasifikujú bežné chyby zinkových odliatkov na účely analýzy?

Ak chcete odstrániť chyby, musíte ich najprv zorganizovať. Náhodný prístup jednoducho nebude fungovať. Na systematické triedenie problémov používame klasifikačný strom.

Táto metóda nám pomáha oveľa rýchlejšie určiť hlavnú príčinu. Rozdeľuje chyby do jasných, zvládnuteľných skupín.

Zoskupenie podľa miesta

Vady sa môžu objaviť na povrchu alebo môžu byť skryté vo vnútri dielu. Toto je prvá, najzákladnejšia klasifikácia.

Zoskupenie podľa typu

Ďalej ich rozdelíme do kategórií podľa typu. Ide o rozmerovú chybu, napríklad nesprávnu veľkosť? Alebo fyzická chyba, napríklad prasklina?

Zoskupenie podľa pravdepodobnej príčiny

Nakoniec spojíme chybu s jej pravdepodobným pôvodom.

| Kategória | Popis |

|---|---|

| Umiestnenie | Miesto výskytu chyby (povrch alebo vnútro). |

| Typ | Povaha chyby (rozmerová alebo fyzická). |

| Pravdepodobná príčina | Pravdepodobný zdroj problému (proces, materiál, nástroj). |

Táto štruktúra nám bráni robiť unáhlené závery. Vytvára logickú cestu pre našu analýzu.

Tento klasifikačný strom je viac ako len teoretický model. Je to praktický diagnostický nástroj, ktorý denne používame v spoločnosti PTSMAKE. Umožňuje nášmu inžinierskemu tímu jasne a efektívne komunikovať pri riešení problému.

Priesečník kategórií

Jedna chyba často spadá do viacerých kategórií. Napríklad "pórovitosť" je vnútorná (umiestnenie) fyzikálna (typ) vada. Môže byť spôsobená zachyteným plynom (problém procesu).

Pochopenie týchto priesečníkov je kľúčové. Od jednoduchej identifikácie chyby sa dostávame k pochopeniu jej príbehu. Táto podrobná analýza je nevyhnutná pre efektívne riešenie problémov v projektoch tlakového liatia zinku.

Ďalším príkladom je "krátky záber". Ide o povrchovú chybu. Má fyzikálnu povahu a často priamo poukazuje na problém s parametrami procesu, ako je napríklad nedostatočný vstrekovací tlak. Alebo môže ísť o problém s nástrojmi, napríklad o zablokovanú bránu. Preto je systematický prístup taký dôležitý. Jediná chyba, ako napr. medzikryštalická korózia2 môžu poukazovať na podstatné problémy, ktoré je spočiatku ťažšie odhaliť.

| Príklad chyby | Umiestnenie | Typ | Potenciálna príčina |

|---|---|---|---|

| Pľuzgiere | Povrch | Fyzická stránka | Proces (zachytený plyn) |

| Deformácia | - | Rozmery | Proces (rýchlosť chladenia) |

| Trhliny | Interné stránky | Fyzická stránka | Materiál (nečistota) |

| Flash | Povrch | Fyzická stránka | Nástroje (opotrebovaná forma) |

Takýmto mapovaním chýb si vytvoríme jasný obraz. To nás vedie k správnemu riešeniu a šetrí čas a zdroje.

Táto systematická klasifikácia mení identifikáciu porúch z hádania na štruktúrovaný diagnostický proces. Je to prvý krok k efektívnemu riešeniu problémov a zabezpečeniu konzistentnej kvality dielov pre našich klientov.

Aké sú praktické kompromisy medzi zliatinami Zamak a ZA?

Výber správnej zliatiny je veľmi dôležitý. Ovplyvňuje výkon, náklady a dokonca aj váš výrobný proces. Je to rozhodnutie, ktorým denne sprevádzame našich klientov v spoločnosti PTSMAKE.

Zliatiny Zamak sú pracovnými koňmi v priemysle. Sú cenovo výhodné a ľahko sa odlievajú.

Zliatiny ZA majú vyššiu pevnosť a lepšie ložiskové vlastnosti. Tento výkon má však svoju cenu. Často si vyžadujú iný spôsob odlievania.

Poďme si rozobrať hlavné rozdiely.

| Funkcia | Zamak 3 | ZA-8 |

|---|---|---|

| Proces odlievania | Horúca komora | Horúca komora |

| Pevnosť v ťahu | Nižšie | Vyššie |

| Náklady | Nižšie | Vyššie |

Táto jednoduchá tabuľka ukazuje základný kompromis. Vďaka ZA-8 získate pevnosť, ale zároveň sa zvýšia náklady na materiál.

Hlbší ponor: Proces a výkon

Najvýznamnejším praktickým rozdielom je proces odlievania. Zliatiny Zamak a ZA-8 môžu používať rýchly a úsporný proces tlakového liatia zinku za tepla.

Pri zliatinách ZA s vyšším obsahom hliníka, ako sú ZA-12 a ZA-27, sa však musí použiť pomalší proces studenej komory. Je to preto, že ich vyšší obsah hliníka je agresívny voči oceľovým komponentom zariadenia s horúcou komorou. Tento rozdiel v procese priamo ovplyvňuje časy cyklov a náklady na diel.

Pevnosť a nosné vlastnosti

Zliatiny ZA vynikajú v náročných úlohách. Vďaka ich vynikajúcej pevnosti, tvrdosti a odolnosti proti opotrebovaniu sú vhodné na nahradenie obrábaných oceľových alebo liatinových dielov. Najmä ZA-12 a ZA-27 majú vynikajúce ložiskové vlastnosti. To umožňuje navrhovať diely s integrovanými ložiskovými plochami, čím sa šetria náklady na montáž. Majú tiež lepšie odolnosť proti tečeniu3 ako zliatiny Zamak.

Fluidita a dôsledky na náklady

Tekutosť ovplyvňuje, ako dobre zliatina vyplní dutinu lisu. Zliatiny Zamak majú vo všeobecnosti vynikajúcu tekutosť, čo umožňuje vytvárať tenké steny a zložité detaily.

V nasledujúcej tabuľke sú zhrnuté praktické kompromisy na základe našich skúseností s klientmi.

| Zliatina | Kľúčová výhoda | Hlavný kompromis | Najlepšie pre |

|---|---|---|---|

| Zamak 3/5 | Nízke náklady, rýchle cykly | Nižšia pevnosť | Diely na všeobecné použitie |

| ZA-8 | Najpevnejšia zliatina s horúcou komorou | Vyššie náklady ako Zamak | Vysoko namáhané aplikácie |

| ZA-12 | Dobré nosné vlastnosti | Proces v studenej komore | Potreby ložísk a puzdier |

| ZA-27 | Najvyššia pevnosť | Studená komora, ťažšie odlievanie | Výmena železných odliatkov |

Výber sa netýka len vlastností materiálu. Ide o celkové náklady na hotový diel vrátane nástrojov a spracovania.

Rozhodnutie medzi zliatinami Zamak a ZA závisí od vyváženia potrieb výkonu s rozpočtom a výrobnými podmienkami. Zamak je ideálny pre všeobecné aplikácie, zatiaľ čo zliatiny ZA vynikajú tam, kde je rozhodujúca pevnosť a odolnosť proti opotrebovaniu, a to napriek vyšším nákladom na spracovanie.

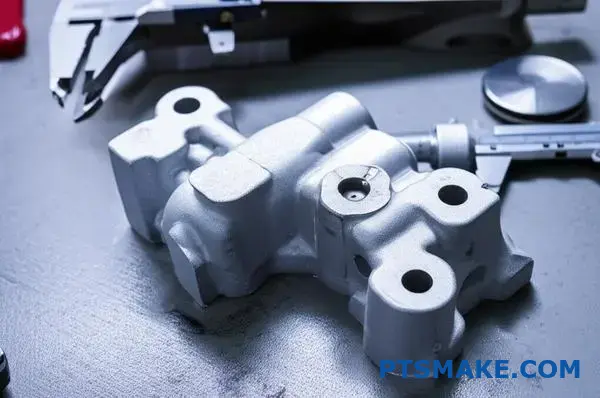

Aké sú typické kategórie sekundárnych operácií po odliatí?

Keď diel opustí formu, jeho cesta sa zďaleka nekončí. Operácie po odliatí transformujú hrubý odliatok na hotový komponent. Tieto kroky sú rozhodujúce pre funkčnosť, vzhľad a bezpečnosť.

Zabezpečujú, aby diel spĺňal presné špecifikácie. Tieto procesy siahajú od základného čistenia až po komplexné povrchové úpravy.

Prvotné čistenie a tvarovanie

Prvé kroky zahŕňajú odstránenie prebytočného materiálu. Orezaním sa odstránia bežce a odlesky. Odhrotovaním sa vyhladia ostré hrany, čo je nevyhnutné pre bezpečnú manipuláciu a správnu montáž.

Presné obrábanie

Pri prvkoch, ktoré si vyžadujú prísne tolerancie, je nevyhnutné obrábanie. To zahŕňa vŕtanie, rezanie závitov alebo frézovanie povrchov. Týmito operáciami sa dosiahnu konečné rozmery, ktoré samotné odlievanie nedokáže zabezpečiť.

Techniky povrchovej úpravy

Tu sa definuje konečný vzhľad a trvanlivosť dielu. Výber závisí od potrieb aplikácie.

| Typ povrchovej úpravy | Primárna výhoda | Bežný prípad použitia |

|---|---|---|

| Pokovovanie | Odolnosť proti korózii, estetika | Automobilové obloženie, príslušenstvo |

| Maľovanie | Prispôsobenie farieb, ochrana | Puzdro pre spotrebnú elektroniku |

| Práškové lakovanie | Vysoká trvanlivosť, odolnosť voči nárazom | Vonkajšie zariadenia, priemyselné diely |

Každý krok je starostlivo naplánovaný tak, aby vznikol vysokokvalitný finálny produkt.

Výber správnych sekundárnych operácií je otázkou rovnováhy. Zahŕňa zváženie nákladov, výkonu a estetiky. Každý krok pridáva hodnotu, ale zároveň zvyšuje náklady na konečný diel a čas realizácie.

Obrábanie kritických rozmerov

Odlievanie je síce skvelé pre zložité tvary, ale nie vždy dokáže dodržať prísne tolerancie. Tu prichádza na rad CNC obrábanie. Používame ho na vytváranie presných otvorov, závitov a rovných plôch, ktoré sú dôležité pre montáž a funkciu.

V minulých projektoch spoločnosti PTSMAKE sme často obrábali styčné plochy na dieloch zinkového tlakového liatia. Tým sa zabezpečí dokonalé prispôsobenie ostatným komponentom. Zabraňuje sa tak netesnostiam alebo nesúososti konečného výrobku.

Výber najlepšej povrchovej úpravy

Povrchová úprava nie je len o vzhľade. Chráni diel pred okolitým prostredím. Napríklad prášková farba poskytuje pevnú a odolnú vrstvu. Je oveľa odolnejšia voči odlupovaniu a poškriabaniu ako štandardná farba.

Na druhej strane pokovovanie poskytuje vynikajúcu odolnosť proti korózii a špičkový kovový vzhľad. Výber často závisí od základného materiálu a zamýšľaného použitia výrobku. Jednoduchý proces, ako je pasivácia, môže tiež poskytnúť dobrú odolnosť voči korózii pre určité materiály pri nižších nákladoch. Správny výber už v počiatočnej fáze návrhu je kľúčom k efektívnemu riadeniu rozpočtu projektu. Táto diskusia je štandardnou súčasťou nášho procesu s každým klientom. Zlá voľba tu môže ohroziť celý výrobok.

Pre mnohé elektronické skrinky, eloxovanie4 je obľúbenou voľbou, najmä v prípade hliníka. Vytvára tvrdý, nevodivý povrch.

Tieto kroky po odliatí nie sú voliteľnými doplnkami. Sú neoddeliteľnou súčasťou výrobného procesu, ktorý mení surový odliatok na funkčný, spoľahlivý a estetický komponent pripravený na konečné použitie. Každá operácia si vyžaduje dôkladné zváženie a odborné vykonanie.

Ako sú v priemyselných normách (NADCA) štruktúrované špecifikácie kvality?

Normy NADCA vytvárajú spoločný jazyk. Zahŕňajú kritické aspekty kvality pre tlakové odliatky. Odstraňujú tak dohady medzi zákazníkom a liatím.

Zameriame sa na tri kľúčové oblasti. Ide o povrchovú úpravu, pórovitosť a rozmerové tolerancie. Ich pochopenie je veľmi dôležité.

Základné piliere kvality

Povrchová úprava

Tým sa definuje vizuálna kvalita dielu. Pohybuje sa od základnej až po vysoko leštenú.

Kontrola pórovitosti

Táto norma upravuje vnútorné dutiny. Je rozhodujúca pre diely, ktoré potrebujú pevnosť alebo tlakovú tesnosť.

Rozmerová presnosť

Tolerancie zabezpečujú, aby diel správne sedel a fungoval. NADCA poskytuje jasné usmernenia.

Tu je stručný prehľad:

| Štandard | Účel | Kľúčová metrika |

|---|---|---|

| Povrchová úprava | Kontroluje estetický vzhľad | Odstupňované úrovne (napr. komerčné, spotrebiteľské) |

| Pórovitosť | Spravuje vnútornú spoľahlivosť | Triedy pórovitosti (1-5) |

| Tolerancie | Zabezpečuje rozmerovú zhodu | Presnosť vs. štandardné tolerancie |

Jasné špecifikácie zabraňujú nákladnému prepracovaniu a oneskoreniam.

Hlbší pohľad na rámec NADCA

Cieľom je jasná komunikácia. Rámec NADCA pomáha všetkým dohodnúť sa na tom, čo znamená "kvalita" pre konkrétny diel. Nejde len o čísla, ale o zosúladenie špecifikácií s konečným použitím súčiastky. To platí najmä pre tlakové liatie zinku.

V spoločnosti PTSMAKE uplatňujeme podobné zásady. Pri našich projektoch CNC a lisovania dbáme na to, aby bol definovaný každý detail. Predídeme tak neskorším prekvapeniam.

Triedy povrchovej úpravy

NADCA rozdeľuje povrchové úpravy do kategórií. "As-Cast" je štandardná povrchová úprava priamo z formy. "Špeciálne" povrchové úpravy si vyžadujú ďalšie kroky. Patrí medzi ne lakovanie, pokovovanie alebo leštenie. Včasné vymedzenie tejto možnosti ovplyvňuje náklady a čas výroby. Výber závisí výlučne od použitia výrobku.

Vysvetlenie úrovní pórovitosti

Pórovitosť sú drobné dutinky v kovoch. NADCA definuje úrovne od 1 (najprísnejšia) do 5 (najmenej prísna). Konštrukčná konzola musí mať nízku úroveň pórovitosti. Dekoratívna časť môže dovoliť väčšiu. Táto špecifikácia priamo ovplyvňuje integritu a výkonnosť súčiastky. Správne metrológia5 sa používa na overenie týchto úrovní.

Štandardné a presné tolerancie

Rozmerové tolerancie kontrolujú prípustnú odchýlku veľkosti súčiastky. NADCA poskytuje dve hlavné úrovne. Výber tej správnej je rovnováhou medzi funkciou a nákladmi.

| Úroveň tolerancie | Typická aplikácia | Vplyv na náklady |

|---|---|---|

| Štandard | Diely na všeobecné použitie, nekritické uloženia | Nižšie |

| Presnosť | Tesné zostavy, vysoko výkonné diely | Vyššie |

Výber presných tolerancií, keď to nie je potrebné, zvyšuje zbytočné náklady. Vždy pomáhame klientom vybrať si nákladovo najefektívnejšie riešenie.

Normy NADCA vytvárajú dôležitý komunikačný nástroj. Špecifikáciou povrchovej úpravy, pórovitosti a tolerancií stanovíte jasné a merateľné ciele kvality. Tento rámec odstraňuje nejednoznačnosť a zosúlaďuje očakávania medzi zákazníkom a lisovňou, čím sa zabezpečí, že konečný diel spĺňa všetky požiadavky.

Aké typy povrchových úprav sú k dispozícii pre zinkové odliatky?

Zinkové odliatky sú neuveriteľne všestranné. Ich konečný povrch sa dá prispôsobiť mnohým potrebám. Od funkčnosti až po čistú estetiku. Vo všeobecnosti sa stretávame s tromi hlavnými kategóriami.

Povrchová úprava ako odliatok

Toto je najzákladnejšia povrchová úprava. Je to povrch priamo z formy na tlakové liatie. Je ideálny pre vnútorné diely, pri ktorých nezáleží na vzhľade.

Ochranné povrchové úpravy

Tieto povlaky chránia odliatok pred opotrebovaním a koróziou. Sú nevyhnutné pre diely vystavené vplyvom počasia alebo drsným podmienkam.

Dekoratívne povrchové úpravy

Ide o vzhľad. Zvyšujú vizuálnu príťažlivosť spotrebiteľských výrobkov. Predstavte si lesklý chróm na batérii alebo hladký, farebný povrch.

| Kategória dokončenia | Primárny cieľ | Bežné príklady |

|---|---|---|

| As-Cast | Nákladová efektívnosť | Surový, neupravený povrch |

| Ochranné | Odolnosť proti korózii | Elektronické lakovanie, práškové lakovanie |

| Dekoratívne | Estetika a príťažlivosť | Chrómovanie, leštenie |

Hranice medzi týmito kategóriami sa môžu stierať. Dekoratívna povrchová úprava, ako je chrómovanie, tiež poskytuje vynikajúcu ochranu proti korózii a opotrebovaniu. Všetko je to o nájdení správnej rovnováhy pre váš projekt.

Funkčné vs. estetické kompromisy

V spoločnosti PTSMAKE pomáhame klientom zorientovať sa v týchto možnostiach. Práškový lak poskytuje veľkú odolnosť a farebnú rozmanitosť. Je to pracovná povrchová úprava. Nemusí však pôsobiť prémiovým dojmom ako leštený chróm. Rozhodnutie sa vždy vracia ku konečnému použitiu výrobku a jeho postaveniu na trhu.

Pochopenie kľúčových procesov

Rôzne povrchové úpravy si vyžadujú rôzne metódy. Napríklad pri elektronickom lakovaní sa používa elektrický náboj. Tým sa nanesie tenká, rovnomerná vrstva farby. Je fantastická na pokrytie každého zákutia zložitých dielov zinkového tlakového liatia.

Chrómové konverzné nátery sú ďalšou skvelou ochrannou možnosťou. Vytvárajú novú povrchovú vrstvu chemickou reakciou. Tento proces, forma Pasivácia6, je zinok menej reaktívny voči svojmu okoliu. Je to vynikajúci základný náter pred lakovaním alebo práškovým lakovaním.

| Typ povrchovej úpravy | Najlepšie pre | Zložitosť procesu | Relatívne náklady |

|---|---|---|---|

| E-Coating | Komplexné diely, korózia | Stredné | $$ |

| Práškové lakovanie | Odolnosť, farebné možnosti | Stredné | $$ |

| Chrómovanie | Špičkový vzhľad, nosenie | Vysoká | $$$ |

| As-Cast | Vnútorné komponenty | Nízka | $ |

Povrchová úprava zinkových odliatkov siaha od jednoduchosti odliatku až po dekoratívne a ochranné nátery. Najlepšia voľba vyvažuje vzhľad, požadovanú trvanlivosť a váš rozpočet. Každá povrchová úprava ponúka jedinečnú kombináciu výhod prispôsobenú konkrétnym aplikáciám, čím sa zabezpečí, že váš konečný diel bude fungovať a vyzerať presne tak, ako bolo zamýšľané.

Ako sú štruktúrované hlavné zložky nákladov na zinkový odliatok?

Pochopenie nákladov na odlievanie zinku je jednoduché. Stačí si ich rozdeliť. Celková cena nie je jedno číslo. Je zložená zo štyroch hlavných oblastí.

Ide o nástroje, suroviny, strojový čas a dokončovacie práce. Každá z nich má svoj vplyv na konečnú cenovú ponuku.

Pozrime sa, ako tieto časti do seba zapadajú. Toto objasnenie vám pomôže robiť múdrejšie rozhodnutia pre váš projekt.

| Zložka nákladov | Popis |

|---|---|

| Nástroje | Počiatočné náklady na vytvorenie formy na tlakový odliatok. |

| Suroviny | Náklady na konkrétnu použitú zinkovú zliatinu. |

| Čas stroja | Prevádzkové náklady na každý odlievací cyklus. |

| Sekundárne operácie | Po odliatí je potrebná akákoľvek úprava alebo montáž. |

Znalosť tejto štruktúry odstráni z rozpočtu prekvapenia.

Poďme sa hlbšie pozrieť na jednotlivé zložky nákladov. Ak sa nad nimi zamyslíte samostatne, pomôže vám to objasniť, kam smeruje váš rozpočet. Toto rozdelenie je rozhodujúce pre optimalizáciu nákladov na akýkoľvek projekt tlakového liatia zinku.

Náradie (amortizovaná hodnota)

Forma predstavuje významnú jednorazovú investíciu. Tieto náklady zvyčajne amortizujeme počas celého objemu výroby. Pri väčších výrobných sériách sú teda náklady na nástroj na jeden diel oveľa nižšie. Dobre navrhnutý nástroj tiež dlhšie vydrží, čím sa znižujú dlhodobé náklady.

Suroviny (náklady na zliatinu)

Tieto náklady sú priamo spojené s trhovou cenou zinku. Celkovú hmotnosť dielu, vrátane priebežných a prepadových častí, určujú náklady na materiál. Efektívna konštrukcia formy, ktorá minimalizuje množstvo odpadu, je pre nás v spoločnosti PTSMAKE kľúčovým cieľom, aby sme tieto náklady udržali na nízkej úrovni.

Čas stroja (náklady na cyklus)

To pokrýva náklady na prevádzku tlakového odlievacieho stroja. Zahŕňa prácu, energiu a všeobecnú údržbu. Rýchlejší a efektívnejší čas cyklu sa priamo premieta do nižších nákladov na jeden diel. Na to má veľký vplyv zložitosť a veľkosť dielu.

Sekundárne operácie a dokončovacie práce

Tu sa môžu náklady najviac líšiť. Jednoduché diely môžu vyžadovať len bleskové orezanie. Iné si môžu vyžadovať CNC obrábanie, pokovovanie, lakovanie alebo montáž. Každý ďalší krok zvyšuje náklady. Niekedy proces povrchovej úpravy vytvára intermetalická zlúčenina7, čo si vyžaduje špecifické odborné znalosti na správne riadenie optimálneho výkonu dielu.

Celkové náklady na zinkový odliatok sú zhrnutím štyroch hlavných faktorov. Počiatočnou investíciou sú nástroje, zatiaľ čo materiál, strojový čas a sekundárne operácie predstavujú priebežné náklady. Pochopenie tejto štruktúry je kľúčom k efektívnemu riadeniu rozpočtu projektu.

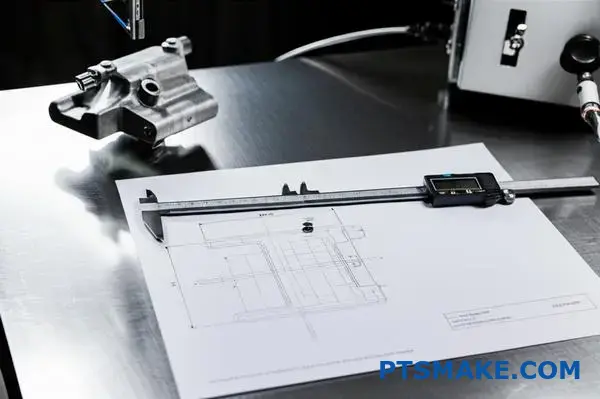

Ako sa vykonáva preskúmanie návrhu pre vyrobiteľnosť (DFM)?

Štruktúrovaný kontrolný zoznam je najlepšou ochranou pred bežnými výrobnými nástrahami. Zložité preskúmanie DFM sa vďaka nemu stane zvládnuteľným procesom, ktorý sa dá vykonať krok za krokom.

Vďaka tomu sa pred začatím výroby nezabudne na žiadny dôležitý detail.

Váš základný kontrolný zoznam DFM

V spoločnosti PTSMAKE používame pri každom projekte podrobný kontrolný zoznam. Pomáha nám včas zachytiť potenciálne problémy. Tu sú základné oblasti, ktoré vždy skúmame.

| Oblasť kontrolného zoznamu | Kľúčové úvahy |

|---|---|

| Hrúbka steny | Je rovnomerná, aby sa zabránilo vzniku stôp po potopení? |

| Návrh uhlov | Sú dostatočné na ľahké vysunutie formy? |

| Rádiusy a filé | Vyhýbajú sa ostrým vnútorným rohom? |

| Rozlúčková čiara | Je jeho umiestnenie optimalizované z estetického hľadiska? |

| Potenciálne chyby | Existujú prvky, ktoré by mohli zachytávať vzduch alebo plyn? |

Tento systematický prístup šetrí čas a peniaze.

Prečo je každá položka kontrolného zoznamu dôležitá

Kontrolný zoznam je viac ako len zaškrtávanie políčok. Ide o pochopenie "prečo" za každým bodom. Tento hlbší pohľad zabráni neskorším nákladným revíziám. V minulých projektoch spoločnosti PTSMAKE bolo toto pochopenie kľúčové.

Rovnomerná hrúbka steny

Nesúrodé steny chladia rôznou rýchlosťou. To spôsobuje vnútorné napätie, ktoré vedie k deformáciám alebo viditeľným stopám po prepadnutí na povrchu súčiastky. Vždy sa snažíme o rovnomernosť.

Dostatočné uhly ponoru

Diely sa musia z formy vysunúť čisto. Bez primeraného prievanu sa môžu diely prilepiť. To spôsobuje odreniny alebo dokonca poškodenie pri odstraňovaní. Je to malý detail s veľkým vplyvom.

Strategické polomery a filé

Ostré vnútorné rohy vytvárajú miesta koncentrácie napätia. Pridanie polomerov pomáha toto napätie rozložiť. Vďaka tejto jednoduchej zmene je diel pevnejší a menej náchylný na praskanie pri zaťažení.

Umiestnenie deliacej čiary

Umiestnenie deliacej čiary ovplyvňuje blesk aj vizuálnu príťažlivosť. Analyzujeme dizajn, aby sme ju umiestnili tam, kde bude najmenej nápadná a najjednoduchšie sa dokončí. To je kľúčové pre výrobky určené pre spotrebiteľov.

Zložité prvky môžu počas tvarovania zachytávať vzduch, čo spôsobuje neúplné vyplnenie alebo dutiny známe ako pórovitosť8. To je hlavným problémom pri procesoch, ako je tlakové liatie zinku.

| Spoločný problém | Riešenie DFM |

|---|---|

| Deformácia | Zabezpečte rovnomernú hrúbku steny. |

| Vyhadzovacie značky | Použite dostatočné uhly ťahu (1-2 stupne). |

| Praskanie | Pridanie polomerov do ostrých vnútorných rohov. |

| Viditeľný blesk | Optimalizujte umiestnenie deliacej čiary. |

Tento proaktívny prístup zaručuje, že konečný diel spĺňa funkčné aj estetické požiadavky.

Dôkladný kontrolný zoznam DFM je základným nástrojom spolupráce. Zabezpečuje, že váš návrh je robustný, nákladovo efektívny a pripravený na vysokokvalitnú výrobu, čím sa predchádza drahým chybám ešte pred začatím výroby nástrojov.

Aký je postup kontroly prvého výrobku (FAI) krok za krokom?

Proces FAI je štruktúrovaná metóda. Potvrdzuje, že nový výrobný proces spĺňa všetky technické špecifikácie.

Počiatočná výrobná séria

Najprv vyrobíme malú sadu počiatočných častí. Pri tejto úvodnej sérii sa otestuje nástroj, nastavenie a parametre stroja.

Komplexné merania

Potom sa začne úplná kontrola. Každý prvok na súčiastke zmeriame podľa technického výkresu. Tým sa zabezpečí úplná presnosť pred pokračovaním.

| Krok | Základná akcia |

|---|---|

| 1 | Výroba počiatočných vzoriek |

| 2 | Vykonajte kompletné rozmerové rozloženie |

| 3 | Vykonávanie testov materiálu a výkonu |

| 4 | Výsledky dokumentov na schválenie |

Meranie dielov je len jednou časťou skladačky. Dôkladná FAI ide oveľa hlbšie a overuje každý aspekt súčiastky a procesu. Ide o budovanie dôvery.

Za hranicami rozmerov: Materiál a výkon

Musíme potvrdiť, že suroviny sú správne. To zahŕňa kontrolu certifikátov materiálu. Niekedy si to vyžaduje nezávislé laboratórne testy, aby sme mali istotu.

Pre časť, ako je tlakové liatie zinku overíme presné zloženie zliatiny.

Dôležité sú aj výkonnostné testy. Môžeme vykonať záťažové testy alebo kontroly funkčnosti. Tým sa zabezpečí, že diel bude v reálnych podmienkach fungovať tak, ako bol navrhnutý. Takýto komplexný prístup zabraňuje následným poruchám.

Dôležitosť dokumentácie

Každé meranie a výsledok testu sa starostlivo zaznamenáva. Kompletný rozmerové usporiadanie9 je pre tento proces kľúčový. Tieto údaje sa následne spracujú do podrobnej správy o prvej inšpekcii článku (FAIR).

V spoločnosti PTSMAKE používame štandardné formáty ako AS9102. Táto správa poskytuje objektívny dôkaz, že náš výrobný proces je stabilný a schopný. Potom sa predkladá vám, nášmu zákazníkovi, na konečné preskúmanie a schválenie. Až po vašom podpise sa začne sériová výroba.

Proces FAI zahŕňa výrobu počiatočných dielov, vykonanie úplného rozmerového rozvrhnutia a vykonanie skúšok materiálu. Všetky údaje sa zdokumentujú v správe na schválenie zákazníkom, čím sa zabezpečí overenie celého výrobného procesu pred začatím plnej výroby.

Ako by ste odôvodnili investíciu do novej lisovacej formy v porovnaní s renováciou starej?

Rozhodovanie medzi novou matricou a renováciou si vyžaduje solídny obchodný prípad. Nie je to len o počiatočnej cene vstupenky. Musíme sa pozrieť na celkové náklady na vlastníctvo (TCO).

To vám pomôže vidieť celý finančný obraz. Potom sa môžete rozhodnúť tak, aby to bolo pre vás dlhodobo výhodné. Poďme si rozobrať kľúčové faktory.

| Faktor | Nová kópia | Zrekonštruovaná tlaková nádoba |

|---|---|---|

| Počiatočné náklady | Vyššie | Nižšie |

| Životnosť | Plné, predvídateľné | Obmedzené, variabilné |

| Výkon | Optimalizované | Môže mať obmedzenia |

| Záruka | Komplexné | Často obmedzené |

Tento prístup odstraňuje dohady a zameriava sa na údaje.

Hlbší ponor do celkových nákladov na vlastníctvo

Kľúčové je pozrieť sa ďalej ako len na prvotnú cenovú ponuku. Nový nástroj, najmä pre zložité diely, ako je zinkové tlakové liatie, často prináša významné dlhodobé úspory.

V spoločnosti PTSMAKE sprevádzame klientov touto analýzou. Porovnávame okamžité náklady na renováciu s hodnotou celého životného cyklu nového nástroja.

Zlepšenie kvality a času cyklu

Nová matrica je vyrobená s najmodernejšou technológiou. To často znamená rýchlejšie časy cyklov a nižšiu mieru zmetkovitosti. Naše testy ukazujú, že nová matrica môže zlepšiť čas cyklu o 5-15%.

Renovovaný nástroj to nemusí dosiahnuť. Môže mať staršie problémy, ktoré ovplyvňujú kvalitu dielov. Dlhodobé náklady na nový prostriedok sú rozložené prostredníctvom Amortizácia10.

Porovnanie dlhodobej hodnoty

Porovnajme ich vedľa seba.

| Metrické | Nová kópia | Zrekonštruovaná tlaková nádoba |

|---|---|---|

| Počiatočné náklady | $X | ~30-50% z X |

| Očakávané zábery | 1,000,000+ | 150,000 - 300,000 |

| Miera šrotu | <1% | 2-5% (potenciálne) |

| Údržba | Minimálne | Vyššie, menej predvídateľné |

| Náklady na jeden diel | Nižšie počas životnosti | Vyššia v priebehu života |

Tieto údaje ukazujú, že počiatočné úspory z renovácie môžu rýchlo zmiznúť v dôsledku nižšej účinnosti a vyšších nákladov na údržbu.

Rozhodnutie nie je len o počiatočných nákladoch. Komplexný obchodný prípad zameraný na celkové náklady na vlastníctvo odhaľuje skutočnú hodnotu, pričom zohľadňuje výkon, životnosť a kvalitu. Tým sa zabezpečí najlepšia dlhodobá návratnosť investície.

Musíte znížiť náklady na časť o 10%; aký je váš komplexný akčný plán?

Dosiahnutie cieľa zníženia nákladov na 10% si vyžaduje viacnásobnú stratégiu. Nie je to o jednom zázračnom nástroji. Ide o hľadanie malých prínosov v celom výrobnom procese.

Na dosiahnutie tohto cieľa sa zameriavame na štyri kľúčové oblasti.

Kľúčové oblasti znižovania nákladov

Skrátenie času cyklu

Rýchlejšie cykly znamenajú viac dielov za hodinu. To priamo znižuje náklady na jeden diel. Analyzujeme každý krok procesu.

Úspora materiálu

Optimalizácia konštrukcie dielov s cieľom použiť menej materiálu je obrovskou výhrou. Tenšie steny sú bežným prístupom, najmä v procesoch, ako je tlakové liatie zinku.

Zníženie miery šrotu

Každý vyradený diel sú vyhodené peniaze. Prísnejšie kontroly procesov sú nevyhnutné na minimalizáciu chýb a prepracovania.

Efektívne sekundárne operácie

Následné spracovanie môže byť skrytým nákladovým strediskom. Zjednodušenie týchto krokov je veľmi dôležité.

Tu je zjednodušený pohľad na potenciálny vplyv:

| Stratégia | Potenciálne úspory nákladov |

|---|---|

| Skrátenie času cyklu | 2-3% |

| Optimalizácia materiálu | 3-5% |

| Zníženie miery šrotu | 2-3% |

| Sekundárne operácie | 1-2% |

Spojením týchto snáh sa cieľ 10% stáva dosiahnuteľným.

Poďme sa hlbšie pozrieť na to, ako to funguje v praxi. Komplexný akčný plán znamená útok na náklady z každého uhla pohľadu súčasne. Spoliehaním sa len na jednu metódu sa málokedy dostanete k dvojcifernému cieľu zníženia.

Optimalizácia dizajnu dielov

Často začíname samotným návrhom súčiastky. V spolupráci s našimi klientmi preskúmame hrúbku steny. Môžeme ju zmenšiť bez toho, aby sme ohrozili integritu konštrukcie? V prípade mnohých dielov, najmä pri tlakovom liatí zinku, je to rýchla cesta k výrazným úsporám materiálu. Menej materiálu znamená nižšie náklady.

Zvyšovanie efektívnosti procesov

Ďalej skúmame výrobný proces. Skrátenie času cyklu aj o niekoľko sekúnd sa pri veľkej výrobnej sérii sčítava. To môže zahŕňať optimalizáciu parametrov stroja alebo zlepšenie chladenia formy.

Rovnako dôležité je aj zníženie množstva odpadu. Zavádzame prísne monitorovanie procesov, aby sme včas zachytili odchýlky. Používanie nástrojov, ako je napr. Štatistické riadenie procesov11 nám pomáha udržiavať konzistenciu a kvalitu, čím zabezpečuje, že menej dielov skončí v koši na šrot. Tento prístup založený na údajoch je základom.

Nakoniec sa pozrieme na všetko, čo sa deje po výrobe súčiastky.

| Operácia | Pred optimalizáciou | Po optimalizácii |

|---|---|---|

| Odhrotovanie | Manuálne, 2 min/časť | Automatizované, 30 sekúnd/časť |

| Montáž | Tri samostatné kroky | Kombinácia do jedného kroku |

| Kontrola | 100% manuálna kontrola | Automatizovaný systém videnia |

Zefektívnenie sekundárnych operácií, ako je kombinácia montážnych krokov alebo automatizácia kontroly, znižuje náklady na pracovnú silu a čas. Ide o to, aby bol každý krok inteligentnejší.

Jediným spoľahlivým spôsobom, ako dosiahnuť výrazné zníženie nákladov, je mnohostranný prístup. Riešením času cyklu, spotreby materiálu, miery zmetkov a sekundárnych operácií vytvoríte viacero možností úspor, ktorých kombináciou dosiahnete svoj cieľ 10%.

Ako by ste prispôsobili svoj proces odlievania novej zliatine zinku s vysokou tekutosťou?

Nová zliatina zinku s vysokou tekutosťou je vzrušujúca. Otvára dvere zložitým tenkostenným konštrukciám.

Jeho povaha si však vyžaduje menšie a presnejšie procesné okno. Musíme starostlivo upraviť naše parametre. Tým zabezpečíme, že využijeme jeho výhody bez toho, aby sme zaviedli chyby.

Nastavenie rýchlosti vstrekovania

Pri zliatinách s vysokou tekutosťou je často vhodnejšia nižšia rýchlosť vstrekovania. To pomáha predchádzať vznieteniu a znižuje turbulencie vo vnútri dutiny formy.

Úprava teplôt tavenia

Teplotu tavenia môžete zvyčajne znížiť. Tým sa šetrí energia a znižuje sa namáhanie formy. Minimalizuje sa tiež riziko vzniku chýb spôsobených nadmerným teplom.

Pre optimálne výsledky zinkového tlakového liatia je kľúčová starostlivá rovnováha.

Práca so zliatinou s vysokou tekutosťou zmenšuje náš priestor na chyby. Procesné okno sa zužuje. To, čo fungovalo pri štandardných zliatinách, tu pravdepodobne povedie k chybám. Kľúčom je kontrola. Každý parameter sa musí prehodnotiť.

Vplyv veľkosti brány a dizajnu

Brána je naším hlavným bodom kontroly toku. V prípade veľmi tekutého materiálu môže byť potrebné menšie hradidlo. Pomáha to účinnejšie riadiť prietok a tlak, čím sa predchádza tryskaniu.

V minulých projektoch spoločnosti PTSMAKE sme zistili, že nastavenie geometrie brány je kľúčové.

| Parameter | Štandardná zinková zliatina | Zinková zliatina s vysokou tekutosťou |

|---|---|---|

| Rýchlosť vstrekovania | Vyššie | Nižšie a kontrolované |

| Teplota topenia | Štandardný rozsah | Dolná hranica rozsahu |

| Veľkosť brány | Štandard | Potenciálne menšie |

Predchádzanie bežným chybám

Blikanie je veľkým rizikom. Nízka viskozita12 umožňuje, aby sa kov vtesnal do najmenších medzier vo forme. Zníženie vstrekovacieho tlaku a rýchlosti je našou prvou obrannou líniou.

Ďalším problémom je nadmerná turbulencia. Môže zadržiavať vzduch, čo vedie k vzniku pórovitosti. Kontrolované, pomalšie plnenie pomáha kovu plynulo prúdiť, čím sa zabezpečí pevný a hustý diel. To je základom úspešného zinkového tlakového liatia.

Prispôsobenie sa zinkovej zliatine s vysokou tekutosťou znamená sprísnenie kontroly procesu. Starostlivým nastavením rýchlosti vstrekovania, znížením teploty taveniny a zdokonalením konštrukcie hradiel môžeme predchádzať chybám, ako je blikanie a turbulencia, a zabezpečiť tak výrobu vysokokvalitných dielov.

Ako pri zložitom výkrese súčiastky preventívne identifikujete riziká odliatku?

Keď dostanem zložitý výkres, nevidím len čiary a rozmery. Vykonávam mentálnu simuláciu. Je to základná súčasť nášho procesu DFM (Design for Manufacturability).

Predstavujem si, ako roztavený kov tečie do formy. Kde vychladne ako prvý? Kde sa môže zachytiť vzduch? Táto proaktívna analýza je kľúčová.

Kľúčové ukazovatele rizika

Táto mentálna prechádzka mi pomáha včas odhaliť potenciálne problémy. Ide o to, vidieť proces, nielen konečný produkt.

| Riziková oblasť | Potenciálna chyba |

|---|---|

| Izolované ťažké sekcie | Pórovitosť zmršťovania |

| Hlboké, tenké rebrá | Neúplné vyplnenie |

| Ostré vnútorné rohy | Koncentrácia stresu |

Uplatňovanie pokročilého DFM na získanie hlbších poznatkov

Moja mentálna simulácia sa riadi dlhoročnými skúsenosťami a zásadami DFM. Hľadám špecifické geometrické prvky, o ktorých je známe, že spôsobujú problémy pri odlievaní. Ide o to, aby som 2D výkres previedol do 4D procesu, pričom zohľadňujem čas a teplotu.

Izolované ťažké sekcie

Okamžite hľadám hrubé oblasti obklopené tenšími stenami. Tieto "horúce miesta" chladnú oveľa pomalšie ako zvyšok súčiastky. Toto nerovnomerné ochladzovanie vytvára podtlak, čo vedie k pórovitosti pri zmršťovaní. Diel sa pri tuhnutí v podstate vnútorne roztrhne.

Hlboké rebrá a tenké steny

Hlboké a tenké rebrá predstavujú dvojitú hrozbu. Po prvé, roztavený kov môže vychladnúť skôr, ako úplne vyplní prvok. To spôsobuje "studený uzáver". Po druhé, tieto prvky môžu pevne uchopiť formu, čo sťažuje vyhadzovanie a môže poškodiť diel.

Odvzdušňovanie a zachytený plyn

Sledujem aj pravdepodobnú cestu vzduchu, keď kov vyplní dutinu. Každá oblasť, z ktorej nemôže uniknúť vzduch, predstavuje veľké riziko. Toto je bežný problém pri zložitých konštrukciách zinkových odliatkov. Výsledkom zachyteného vzduchu je pórovitosť plynu13, čo sú v podstate bublinky v kovovom materiáli.

| Funkcia | Primárne riziko | Stratégia zmierňovania |

|---|---|---|

| Silná časť | Zmenšovanie | Pridanie podávačov alebo chladiacich zariadení |

| Hlboké rebro | Vysúvanie/plnenie | Zvýšenie uhlov ťahu |

| Neodvzdušnené rohy | Zachytený plyn | Pridanie vetracích kanálov |

Touto podrobnou analýzou, ktorá sa vykonáva priamo z výkresu, predchádzame v spoločnosti PTSMAKE nákladnému prepracovaniu.

Pokročilé DFM a mentálna simulácia premenia statický výkres na dynamický proces. Toto predvídanie nám umožňuje identifikovať a riešiť riziká, ako je zmrštenie, problémy s plnením a zachytený plyn, ešte pred začatím výroby, čo šetrí čas a zdroje.

Ako môžete pomocou následného spracovania zachrániť diely s drobnými kozmetickými chybami?

Rozhodnutie o záchrane súčiastky je ekonomickou voľbou. Musíte zvážiť náklady na prepracovanie oproti nákladom na zošrotovanie a opätovnú výrobu. V spoločnosti PTSMAKE vždy najprv vykonáme túto analýzu.

Schválené postupy môžu zachrániť časť bez toho, aby bola ohrozená jej funkčnosť. Tieto opravy sa týkajú len drobných kozmetických problémov. Integrita dielu je vždy na prvom mieste.

| Faktor nákladov | Šrot a prerábka | Prepracovanie/záchrana |

|---|---|---|

| Materiál | Úplné náklady | Minimálne (výplň, leštenie) |

| Čas stroja | Celý cyklus | Žiadne |

| Práca | Celý cyklus | Len čas na prepracovanie |

| Čas realizácie | Rozšírené | Minimálne oneskorenie |

Hodnotenie uskutočniteľnosti a schválených metód

Prvým krokom je jasná analýza nákladov a prínosov. Vypočítajte náklady na prácu a materiál na prepracovanie. Porovnajte ich s celkovými nákladmi na výrobu nového dielu. Ak sú náklady na prepracovanie výrazne nižšie, je to schodná cesta.

Na to, aby to fungovalo, potrebujete špecifické, schválené postupy. Tie musia byť zdokumentované a opakovateľné. Cieľom je vizuálne prijateľný diel, ktorý spĺňa všetky funkčné špecifikácie.

Schválené postupy prepracovania

Pri kozmetických opravách sa často spoliehame na niekoľko osvedčených metód. Pri povrchových škrabancoch alebo ľahkých škvrnách dobre funguje lokálne leštenie alebo zmiešavanie. Tým sa oblasť starostlivo vyhladí tak, aby zodpovedala okolitej povrchovej úprave.

V prípade malých jamiek alebo dutín, najmä v dieloch, ako sú komponenty zinkového tlakového liatia, je možné použiť kozmetické plnivá. Je veľmi dôležité, aby sa plnivo aplikovalo pred lakovaním alebo povrchovou úpravou. Správna aplikácia zabezpečuje vynikajúcu Priľnavosť substrátu14 a bezproblémový konečný vzhľad. Tieto výplne sú určené výlučne na vzhľad a nikdy by sa nemali používať na funkčné alebo nosné plochy.

| Metóda prepracovania | Najlepšie pre | Kľúčové úvahy |

|---|---|---|

| Lokálne leštenie | Drobné škrabance, odreniny | Nesmie meniť kritické rozmery alebo tolerancie. |

| Miešanie | Nerovnomerná štruktúra povrchu | Dokonale sa prispôsobte okolitej povrchovej úprave. |

| Kozmetické výplne | Malé jamky, dutiny, preliačiny | Nanášajte pred maľovaním; nikdy nie na funkčné povrchy. |

Záchrana dielov s menšími kozmetickými chybami je možná, ak sú náklady na prepracovanie oprávnené. Použitie schválených a zdokumentovaných postupov, ako je lokálne leštenie, miešanie alebo kozmetické výplne, zabezpečí, že diel zostane plne funkčný a zároveň bude spĺňať estetické normy.

Odomknite presné riešenia tlakového odlievania zinku pomocou PTSMAKE

Ste pripravení vyriešiť svoje výzvy v oblasti tlakového liatia zinku? Spolupracujte so spoločnosťou PTSMAKE a získajte rýchle a odborné ponuky pre vaše vysoko presné komponenty. Využite naše desaťročia skúseností a pokročilé schopnosti na zabezpečenie nákladovo efektívnych, spoľahlivých a vysokokvalitných riešení prispôsobených potrebám vášho projektu - pošlite svoj dopyt ešte dnes!

Zistite viac o týchto mikroštruktúrach a o tom, ako ovplyvňujú pevnosť a integritu materiálu. ↩

Zistite, ako môže táto vada materiálu ohroziť integritu dielu a dlhodobú výkonnosť. ↩

Pochopte, ako táto vlastnosť ovplyvňuje dlhodobý výkon vašich komponentov pri zaťažení. ↩

Zistite, ako tento elektrochemický proces zvyšuje odolnosť a umožňuje farbenie kovových dielov. ↩

Zistite viac o vedeckých poznatkoch o meraní na zabezpečenie kvality výrobkov. ↩

Zistite viac o tom, ako tento chemický proces zvyšuje odolnosť kovových povrchov voči korózii. ↩

Zistite viac o tom, ako sa jednotlivé vrstvy materiálu navzájom ovplyvňujú a ako ovplyvňujú vlastnosti a výkon finálneho dielu. ↩

Zistite, čo spôsobuje pórovitosť a ako naše konštrukčné pokyny pomáhajú predchádzať tejto kritickej štrukturálnej chybe vo výliskoch. ↩

Zistite, ako táto správa o meraní overuje každý prvok vášho dielu v porovnaní s pôvodným konštrukčným výkresom. ↩

Pochopte, ako tento finančný koncept ovplyvňuje vaše investičné rozhodnutia vo výrobe. ↩

Zistite, ako môžu metódy založené na údajoch výrazne zlepšiť kvalitu a znížiť množstvo výrobného odpadu. ↩

Zistite, ako táto vlastnosť kvapaliny priamo ovplyvňuje správanie sa pri plnení a tvorbu defektov. ↩

Zistite, ako môže uväznený vzduch ohroziť integritu konštrukcie a ako tomu zabráni správny návrh odvetrávania. ↩

Zistite, ako správna príprava povrchu zabezpečí trvalú a kvalitnú kozmetickú opravu. ↩