Navrhovanie chladiča pre výkonnú elektroniku? Pravdepodobne bojujete s tepelným odporom rozhrania a premýšľate, či vaše súčasné riešenie zvládne tepelnú záťaž bez toho, aby sa stalo úzkym hrdlom, ktoré zničí výkon.

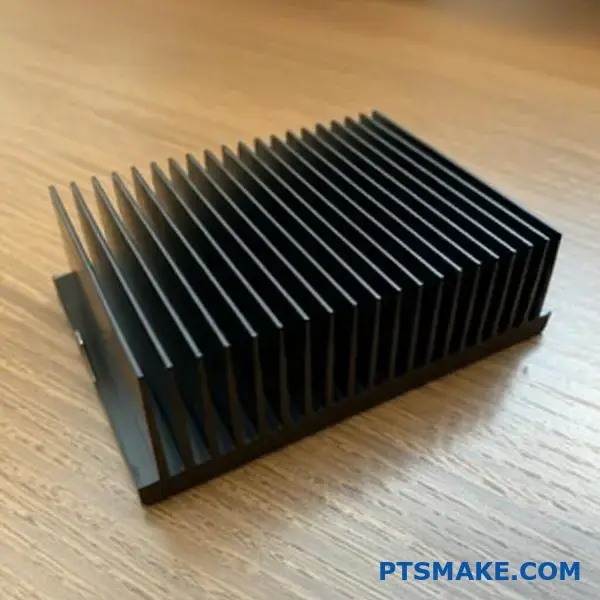

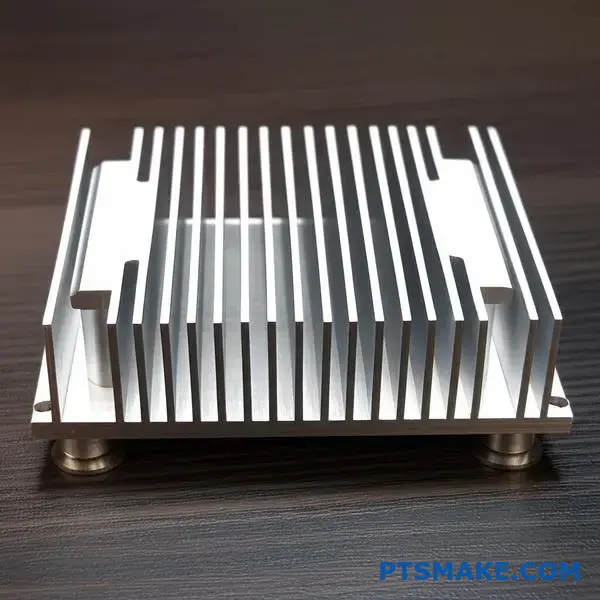

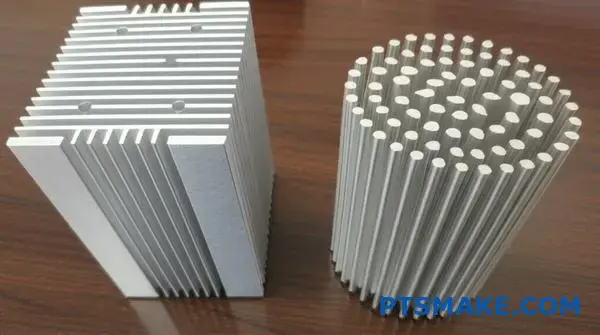

Chladiče so skosenými čapmi ponúkajú vynikajúci tepelný výkon vďaka monolitickej konštrukcii, ktorá eliminuje tepelný odpor rozhrania medzi rebrami a základňou a zároveň poskytuje výnimočnú flexibilitu konštrukcie pre vysoko výkonné aplikácie v elektronike, automobilovom a leteckom priemysle.

Po práci s riešeniami tepelného manažmentu v spoločnosti PTSMAKE som videl, ako môže nesprávny výber chladiča zničiť celé projekty. Táto príručka sa zaoberá všetkým od výberu materiálu až po optimalizáciu výkonu a pomôže vám prijať informované rozhodnutia, ktoré zabránia nákladnému prepracovaniu a zabezpečia, že tepelný manažment bude spĺňať špecifikácie.

Prečo je monolitická konštrukcia tepelne výhodnejšia?

Pri riadení tepla je dôležitý každý detail. Spojenie medzi základňou chladiča a jeho rebrami je kritickým bodom. Jeden pevný kus kovu je vždy lepší ako zmontované diely.

Problém s kĺbmi

Každý spoj, aj ten najdokonalejší, vytvára bariéru. Táto bariéra spomaľuje prenos tepla. Monolitické konštrukcie tento problém jednoducho nemajú.

Porovnanie výkonu

| Typ konštrukcie | Tepelná bariéra | Účinnosť prenosu tepla |

|---|---|---|

| Monolitické | Žiadne | Maximum |

| Montované (napr. lepené) | Áno | Znížená |

Tento jednoduchý rozdiel je dôvodom, prečo je monolitická konštrukcia lepšia.

V oblasti tepelného manažmentu neustále bojujeme so skrytým nepriateľom. Tento nepriateľ sa nazýva tepelný odpor rozhrania1. Vyskytuje sa na hranici medzi dvoma styčnými plochami.

Dokonca aj dokonale hladké povrchy majú mikroskopické vzduchové medzery. Tieto medzery fungujú ako izolácia, zachytávajú teplo a zabraňujú jeho efektívnemu pohybu.

Odstránenie bariéry

Práve tu sa monolitická konštrukcia vyníma. Techniky, ako je napríklad skiving, vytvárajú chladič z jedného bloku materiálu. V spoločnosti PTSMAKE to často odporúčame pri náročných aplikáciách.

A Chladič so skoseným kolíkom, napríklad nemá spoj medzi základňou a plutvami. Sú jedným súvislým kusom kovu.

Tok tepla: monolitický vs. montovaný

| Funkcia | Monolitický (Skived) | Zmontované (lepené/spájkované) |

|---|---|---|

| Kĺb Base-to-Fin | Žiadne (integrálne) | Prítomnosť (napr. epoxid, spájka) |

| Medzery v rozhraniach | Zero | Mikroskopické vzduchové/výplňové medzery |

| Tepelná cesta | Nepretržité | Prekážky na stránke |

| Tepelný výkon | Superior | Kompromitované |

Táto neprerušovaná cesta umožňuje prúdenie tepla zo základne do rebier s takmer nulovým odporom. To vedie k čo najefektívnejšiemu chladeniu.

Monolitické konštrukcie, ako napríklad konštrukcie používané v chladičoch so sklonmi, eliminujú tepelný odpor rozhrania tým, že odstraňujú spoj medzi základňou a rebrami. Tým sa vytvorí neprerušená cesta pre teplo, ktorá zabezpečuje maximálny tepelný prenos a vynikajúci chladiaci výkon.

Ako ovplyvňuje hustota vývodov tepelný výkon?

Hustota kolíkov je klasickým kompromisom. Na prvý pohľad sa zdá, že pridať viac kolíkov je skvelý nápad.

Viac kolíkov znamená väčšiu plochu. To poskytuje väčší priestor na únik tepla do okolitého vzduchu.

Príliš tesné umiestnenie kolíkov však môže mať opačný účinok. Zvyšuje to odpor voči prúdeniu vzduchu. To môže systém zadusiť a znížiť účinnosť chladenia.

Nájdenie správnej rovnováhy je kľúčom k efektívnemu tepelnému dizajnu.

| Hustota kolíkov | Plocha povrchu | Odpor prúdenia vzduchu |

|---|---|---|

| Nízka | Nižšie | Nízka |

| Vysoká | Vyššie | Vysoká |

| Optimálne | Vyvážený | Vyvážený |

Hľadanie optimálnej hustoty

"Ideálna" hustota kolíkov nie je univerzálne číslo. Veľmi závisí od konkrétneho chladiaceho prostredia, najmä od podmienok prúdenia vzduchu.

Nútená vs. prirodzená konvekcia

V systéme s nútenou konvekciou a výkonnými ventilátormi môžete použiť vyššiu hustotu kolíkov. Silný prúd vzduchu dokáže prekonať zvýšený odpor a naplno využiť väčšiu plochu.

Pri nastaveniach s prirodzenou konvekciou, kde sa vzduch pohybuje bez ventilátorov, je často vhodnejšia nižšia hustota. Tento prístup minimalizuje prekážky a umožňuje voľnejšiu cirkuláciu vzduchu medzi kolíkmi.

V minulých projektoch sme zistili, že modelovanie prúdenia vzduchu je veľmi dôležité. Platí to najmä pre chladič so skosenými kolíkmi, kde sa rebrá vyrábajú s vysokou presnosťou. Pochopenie celkového systému tepelná odolnosť2 je cieľom.

| Stav prúdenia vzduchu | Rýchlosť ventilátora | Odporúčaná hustota kolíkov |

|---|---|---|

| Prirodzená konvekcia | Žiadne | Nízka |

| Nútená konvekcia | Nízka | Stredné |

| Nútená konvekcia | Vysoká | Vysoká |

Vplyv materiálu a dizajnu

Určitú úlohu zohráva aj materiál chladiča, napríklad hliník alebo meď. Vyššia tepelná vodivosť medi môže umožniť mierne odlišnú optimalizáciu hustoty v porovnaní s hliníkom za rovnakých podmienok. V spoločnosti PTSMAKE spolupracujeme s klientmi na simulácii týchto premenných pre dosiahnutie najlepšieho výsledku.

Cieľom je maximalizovať odvod tepla bez toho, aby sa vytvorila výrazná blokáda, ktorá by spôsobila nedostatok chladného vzduchu v systéme. Tento rovnovážny bod predstavuje optimálnu hustotu vývodov.

Hustota kolíkov je kritickým kompromisom. Vyššia hustota zväčšuje povrch, ale môže obmedzovať prúdenie vzduchu. Optimálna hustota závisí výlučne od konkrétnych podmienok prúdenia vzduchu v systéme, pričom sa vyvažuje plocha povrchu s poklesom tlaku vzduchu, aby sa dosiahol maximálny tepelný výkon.

Aké sú hlavné výhody plutiev so skosenými čapmi?

Zošikmené rebrá kolíkov ponúkajú neuveriteľný tepelný výkon. Je to najmä preto, že sú vyrobené z jedného bloku materiálu.

Spájkovaný alebo epoxidový spoj nemá žiadny tepelný odpor. To vytvára vysoko účinnú cestu pre únik tepla.

Tento proces umožňuje vytvárať veľmi tenké, husto usporiadané lamely. Tým sa maximalizuje plocha na odvod tepla. Je to hlavný dôvod, prečo ich odporúčame pre kompaktnú elektroniku.

Nižšie uvádzame stručný prehľad hlavných výhod.

| Výhoda | Vplyv na výkon |

|---|---|

| Vysoká hustota plutiev | Zväčšuje plochu na chladenie |

| Schopnosť tenkých plutiev | Znižuje hmotnosť a spotrebu materiálu |

| Vynikajúca vodivosť | Žiadna strata tepelného rozhrania |

| Vysoký pomer strán | Maximalizuje chladenie na malej ploche |

Vďaka tejto kombinácii je chladič so skosenými kolíkmi najlepšou voľbou.

Rozdelenie výhod

Pozrime sa bližšie na to, prečo sú tieto funkcie dôležité. Zdrojom týchto výhod je samotný výrobný proces. Skiving vyrezáva rebrá z pevného bloku, nie ich spája.

Táto jednodielna konštrukcia mení pravidlá hry. Zabezpečuje neprerušenú tepelnú dráhu od základne k špičkám rebier. Výsledkom je vynikajúca tepelná vodivosť v porovnaní s konštrukciami s lepenými alebo lisovanými lamelami.

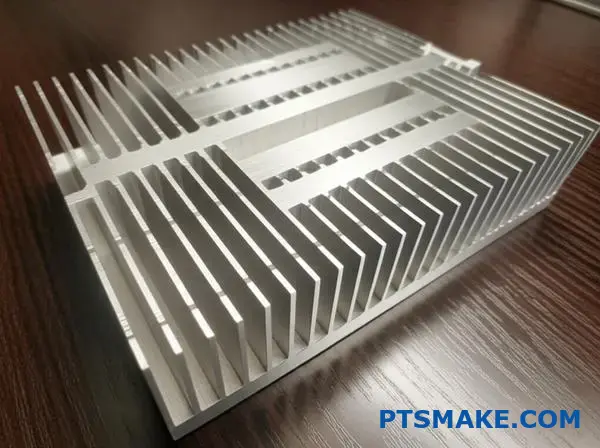

Vysoký pomer strán a hustota

Vysoký pomer strán znamená, že rebrá sú oveľa vyššie ako hrubé. Tento dizajn maximalizuje chladiacu plochu bez toho, aby sa zväčšila plocha chladiča. Je to kľúčové pre zariadenia s obmedzeným priestorom.

V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme videli, ako to priamo zlepšuje chladenie. Na rovnakú plochu možno umiestniť viac rebier. To si však vyžaduje starostlivý návrh na riadenie prúdenia vzduchu. Rovnováha je rozhodujúca pre zachovanie optimálneho medzibunkovej rýchlosti3 a dosiahnutie účinného chladenia.

| Hustota plutiev | Odpor prúdenia vzduchu | Typická aplikácia |

|---|---|---|

| Nízka | Nízka | Prirodzená konvekcia |

| Stredné | Stredné | Nízkootáčkové ventilátory |

| Vysoká | Vysoká | Vysokotlakové dúchadlá |

Flexibilita dizajnu

Technológia Skiving nám v spoločnosti PTSMAKE poskytuje veľkú slobodu pri navrhovaní. Môžeme nastaviť výšku, hrúbku a sklon rebier. To nám umožňuje vytvoriť vlastný chladič so skive pinom, ktorý je dokonale prispôsobený vašim špecifickým tepelným potrebám a podmienkam prúdenia vzduchu.

Zošikmené rebrá kolíkov poskytujú vynikajúci tepelný manažment. Ich jednodielna konštrukcia, vysoká hustota rebier a flexibilita dizajnu poskytujú výraznú výhodu chladenia v kompaktnom tvare, vďaka čomu sú ideálne pre vysoko výkonné aplikácie.

Aké sú prirodzené obmedzenia procesu skivingu?

Proces oddeľovania je veľmi účinný. Má však jasné fyzické hranice. Tieto hranice definujú, čo je vo výrobe možné.

Inžinieri musia tieto obmedzenia pochopiť včas. Tým sa zabezpečí, že ich návrhy budú realizovateľné od začiatku. Ušetrí sa tým čas a predíde sa nákladnému prepracovaniu návrhu. Medzi kľúčové faktory patrí veľkosť bloku materiálu a geometria rebier.

Maximálne rozmery bloku a lamiel

Maximálna veľkosť dielu je daná veľkosťou šikmého stroja. Pevnosť nástroja a vlastnosti materiálu obmedzujú rozmery lamiel. Ich ignorovanie môže viesť k zlyhaniu výroby.

Tu sú niektoré typické obmedzenia, s ktorými sa stretávame.

| Obmedzenie | Typické maximum/minimum | Dôvod |

|---|---|---|

| Šírka bloku | ~500 mm | Veľkosť lôžka stroja |

| Výška plutvy | ~120 mm | Stabilita nástroja |

| Hrúbka plutvy | ~0,1 mm | Integrita materiálu |

Ide o všeobecné pokyny. Môžu sa meniť v závislosti od použitého materiálu a konkrétneho stroja.

Realizovateľnosť návrhu a praktické obmedzenia

Pochopenie týchto obmedzení je kľúčové pre návrh pre vyrobiteľnosť (DFM). Návrh môže v softvéri CAD vyzerať skvele. Musí však byť fyzicky vyrobiteľný. V našich projektoch v spoločnosti PTSMAKE často usmerňujeme klientov v týchto praktických aspektoch.

Veľkosť bloku materiálu

Blok surovín má maximálnu veľkosť. Tá je obmedzená kapacitou našich strojov. Ak je vaša konštrukcia chladiča väčšia ako pracovný priestor stroja, skiving nie je správnou voľbou. Možno budete musieť zvážiť iné metódy.

Pomer výšky a hrúbky lamiel

Tento pomer je veľmi dôležitý. Nemôžete mať extrémne vysoké a tenké plutvy. Čím je plutva vyššia, tým viac sa nástroj na zrezávanie vysúva z jej podpery. Toto predĺženie môže viesť k problémom, ako napr. vychýlenie nástroja4, čo ovplyvňuje presnosť konečného dielu. Vyšší pomer zvyšuje riziko ohnutia alebo zlomenia rebier počas procesu.

Platí to najmä pre chladič so skosenými kolíkmi. Každý kolík musí byť stabilný.

| Funkcia | Prianie dizajnéra | Realita výroby |

|---|---|---|

| Výška plutvy | 150 mm | Často obmedzené na <120 mm |

| Hrúbka plutvy | 0,05 mm | Zriedkavo je možné použiť pod 0,1 mm |

| Fin Pitch | Veľmi husté | Obmedzené šírkou nástroja |

Vždy odporúčame vyvážiť tepelný výkon s týmito výrobnými obmedzeniami, aby bol výsledok úspešný.

Praktické obmedzenia, ako je veľkosť bloku, výška rebier a hrúbka rebier, nie sú návrhy; sú to pravidlá stanovené fyzikou a možnosťami stroja. Úspešný návrh pre skiving si vyžaduje rešpektovanie týchto obmedzení od začiatku, aby sa zabezpečila vyrobiteľnosť a efektívnosť konečného výrobku.

Ako ovplyvňuje hrúbka rebier účinnosť prenosu tepla?

Hrúbka lamiel nie je jednoduchá rovnica "viac znamená lepšie". Je to starostlivé vyvažovanie. Základným pojmom, ktorý je potrebné pochopiť, je ‘účinnosť lamiel’. Tá meria, ako efektívne lamely odovzdávajú teplo.

Silnejšie rebrá lepšie vedú teplo po celej svojej dĺžke. Zaberá však aj viac miesta. Tenšie lamely umožňujú umiestniť viac lamiel na rovnakej ploche. Tým sa zväčšuje celková plocha, ktorou uniká teplo. Nájsť ideálnu rovnováhu je veľmi dôležité.

Výhody hrúbky plutiev

| Funkcia | Silnejšie plutvy | Tenšie plutvy |

|---|---|---|

| Vedenie | Vyššie | Nižšie |

| Hustota plutiev | Nižšie | Vyššie |

| Plocha povrchu | Potenciálne nižšia | Potenciálne vyššia |

| Hmotnosť | Ťažšie | Ľahšie |

Fyzika výkonu plutiev

Aby ste pochopili rovnováhu, predstavte si teplo, ktoré sa šíri od základne k špičke plutvy. Táto cesta je kľúčom k jej výkonu.

Cesta tepla: Kondukcia

Úlohou lamiel je odvádzať teplo od zdroja. Toto teplo potom odovzdáva okolitému vzduchu. Silnejšie rebrá poskytujú širšiu cestu pre teplo. To znamená menší odpor. Špička lamely zostáva bližšie k základnej teplote, vďaka čomu je celý povrch účinný.

Naopak, tenká lamela má vyšší odpor. Špička je oveľa chladnejšia ako základňa. Tým sa znižuje schopnosť vonkajšej časti lamely odovzdávať teplo.

Hustota vs. individuálny výkon

Prečo teda nepoužívať vždy hrubé plutvy? Pretože priestor je obmedzený. Tenšie lamely nám umožňujú vložiť do daného objemu väčšiu plochu. To sa často vyskytuje v chladič so skoseným kolíkom5 návrhy, ktoré vyrábame v spoločnosti PTSMAKE.

Viac rebier znamená väčší celkový povrch pre konvekciu. Cieľom je nájsť bod, v ktorom pridanie väčšieho počtu rebier (a plochy) vyváži zníženú účinnosť každého jednotlivého rebra. V našich predchádzajúcich projektoch sme zistili, že táto rovnováha je pre každú aplikáciu iná. Závisí od prúdenia vzduchu, výkonu a priestorových obmedzení.

| Aspekt | Vplyv hrúbky | Cieľ návrhu |

|---|---|---|

| Účinnosť plutiev | Silnejšie lamely sú jednotlivo účinnejšie. | Maximalizujte prenos tepla na jedno rebro. |

| Plocha povrchu | Tenšie lamely umožňujú väčšiu celkovú plochu. | Maximalizujte celkový odvod tepla. |

| Aplikácia | Vysoký tepelný tok môže vyžadovať hrubšie rebrá. | Nájdite optimálnu rovnováhu pre systém. |

Hrúbka lamiel predstavuje zásadný kompromis. Musíte vyvážiť lepšiu tepelnú vodivosť hrubších rebier a väčšiu plochu povrchu, ktorú ponúka hustejšia sústava tenších rebier. Optimálne riešenie je vždy prispôsobené tepelným požiadavkám konkrétnej aplikácie.

Prečo si vybrať meď a nie hliník pre chladič so skimingom?

Výber medzi meďou a hliníkom je klasickým technickým kompromisom. Ide o vyváženie výkonu a praktických obmedzení. Potreby vašej aplikácie určia správny materiál.

Tepelný výkon v porovnaní s nákladmi

Hlavnou výhodou medi je jej vynikajúca tepelná vodivosť. Prenáša teplo takmer dvakrát účinnejšie ako hliník. Vďaka tomu je ideálna pre situácie s vysokou teplotou.

Hliník je však ľahší a cenovo výhodnejší. Tieto faktory sú často rozhodujúce pri návrhu výrobku.

Tu je priame porovnanie:

| Funkcia | Meď | Hliník |

|---|---|---|

| Tepelná vodivosť | ~400 W/mK | ~205 W/mK |

| Hustota (hmotnosť) | Vysoká | Nízka |

| Relatívne náklady | Vyššie | Nižšie |

Toto rozhodnutie je zásadné pre každú konštrukciu chladiča so sklonmi. Musíte zvážiť, čo je najdôležitejšie.

Zodpovedajúci materiál k aplikácii

Z praktického hľadiska sa týmto kompromisom riadi výber materiálu. V projektoch spoločnosti PTSMAKE sa s tým stretávame často. Konkrétny prípad použitia je všetko.

Prostredie s vysokou teplotou

Pre výkonné CPU, GPU alebo výkonnú elektroniku je teplo nepriateľom. V týchto prípadoch je meď často jedinou voľbou. Jej schopnosť rýchlo odvádzať teplo od zdroja je nevyhnutná. Vyššie náklady sú odôvodnené výkonom. Nižšia spotreba medi tepelná impedancia6 zabezpečuje, aby komponenty zostali v bezpečných prevádzkových teplotách.

Dizajny s ohľadom na hmotnosť a rozpočet

Naopak, hliník je ideálny pre aplikácie citlivé na hmotnosť. Spomeňte si na prenosné zariadenia alebo letecké komponenty. Je tiež vhodný pre spotrebnú elektroniku citlivú na náklady. Jeho výkon je viac než primeraný mnohým bežným tepelným výzvam. Chladič so skosenými kolíkmi vyrobený z hliníka ponúka fantastickú rovnováhu medzi výkonom a hodnotou.

V tejto tabuľke sú uvedené typické dvojice aplikácia-materiál:

| Typ aplikácie | Primárny záujem | Odporúčaný materiál |

|---|---|---|

| Servery dátového centra | Maximálne chladenie | Meď |

| Spotrebiteľské notebooky | Hmotnosť a náklady | Hliník |

| Osvetlenie LED | Nákladová efektívnosť | Hliník |

| Priemyselné meniče energie | Vysoká spoľahlivosť | Meď |

Pochopenie týchto rozdielov vám napokon pomôže vybrať si pre svoj projekt inteligentnejšie a efektívnejšie riešenie.

Výber medzi medeným a hliníkovým chladičom závisí od vašich konkrétnych potrieb. Meď ponúka bezkonkurenčný tepelný výkon pre náročné aplikácie, zatiaľ čo hliník poskytuje ľahšie a cenovo výhodnejšie riešenie pre širší rozsah použitia. Rozhodnutie závisí od tejto rovnováhy.

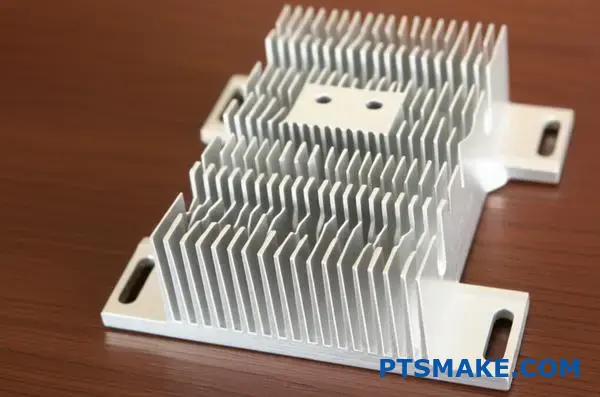

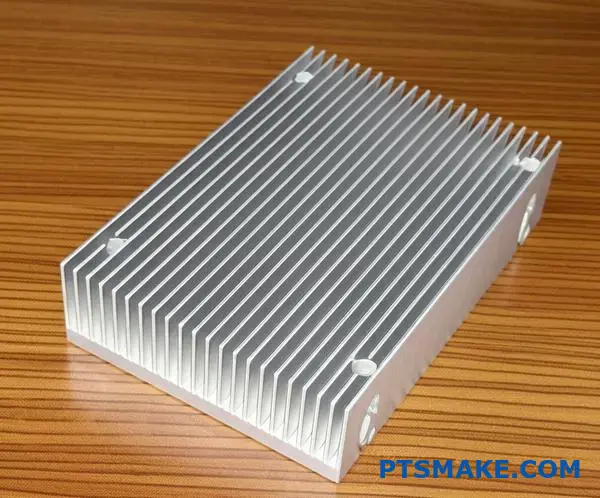

Aká je úloha integrálnej základne?

Integrovaná základňa je základom celého chladiaceho systému. Považujte ju za primárny rozvádzač tepla. Jej hlavnou úlohou je zhromažďovať teplo zo zdroja, ako je procesor, a rovnomerne ho rozvádzať.

Toto rozloženie je rozhodujúce pre efektívne fungovanie zvyšku chladiča. Bez pevnej základne je prenos tepla neefektívny.

Prvé kontaktné miesto

Základňa je v priamom kontakte so zdrojom tepla. Jej konštrukcia má priamy vplyv na to, ako rýchlo sa teplo odvádza. Tento počiatočný prenos je rozhodujúcim krokom v procese chladenia každého chladiča so šikmým čapom.

Význam rovnomerného rozprestretia

Dobre navrhnutá základňa zabezpečuje, aby sa teplo šírilo do všetkých kolíkov. Tým sa maximalizuje plocha, ktorá je k dispozícii na rozptýlenie.

| Základná vlastnosť | Vplyv na výkon |

|---|---|

| Hrúbka | Ovplyvňuje rýchlosť a rovnomernosť šírenia |

| Materiál | Určuje tepelnú vodivosť |

| Plochosť | Zabezpečuje optimálny kontakt so zdrojom tepla |

Táto štruktúra zabraňuje vzniku horúcich miest a zabezpečuje, aby celá jednotka fungovala tak, ako má. Základňa je viac ako len montážna platforma.

Základňa slúži ako kritický mostík medzi zdrojom tepla a rebrovaním. Jej fyzikálne vlastnosti, najmä hrúbka a celistvosť materiálu, určujú jej výkon. Nie sú to zanedbateľné detaily, sú pre funkciu chladiča zásadné.

Optimalizácia hrúbky základne

Príliš tenký podklad nemôže účinne šíriť teplo. Môžu sa tak vytvoriť lokálne horúce miesta, ktoré zahltia kolíky priamo nad zdrojom.

Naopak, príliš hrubá základňa môže spomaliť prenos tepla do rebier. V predchádzajúcich projektoch s klientmi bolo nájdenie tejto rovnováhy kľúčom k optimálnemu výkonu. Snažíme sa nájsť ten správny bod, v ktorom je šírenie rýchle a rovnomerné.

Zabezpečenie integrity materiálu

Samotný materiál, zvyčajne meď alebo hliník, musí byť čistý. Dutiny, nečistoty alebo nezrovnalosti v kovovom materiáli môžu vytvárať prekážky pre tepelný tok.

Tieto nedokonalosti narúšajú rovnomernú distribúciu tepelnej energie. Je to preto, že každá chyba môže výrazne zvýšiť tepelná impedancia7 materiálu.

| Vada materiálu | Dôsledky |

|---|---|

| Vzduchové dutiny | Zlý vodič, zachytáva teplo |

| Nečistoty | Nižšia celková tepelná vodivosť |

| Nekonzistentná hustota | Nerovnomerné šírenie tepla |

V spoločnosti PTSMAKE zabezpečujeme, aby naše suroviny spĺňali prísne normy. To zaručuje integritu základne a spoľahlivý výkon konečného chladiča so šikmými kolíkmi. Tento záväzok ku kvalite zabraňuje výkonnostným obmedzeniam.

Integrovaná základňa je primárnym rozvádzačom tepla. Jeho účinnosť závisí výlučne od jeho hrúbky a celistvosti materiálu. Tieto faktory zabezpečujú rovnomerné rozloženie tepla od zdroja k rebrám, čo je rozhodujúce pre celkový chladiaci výkon.

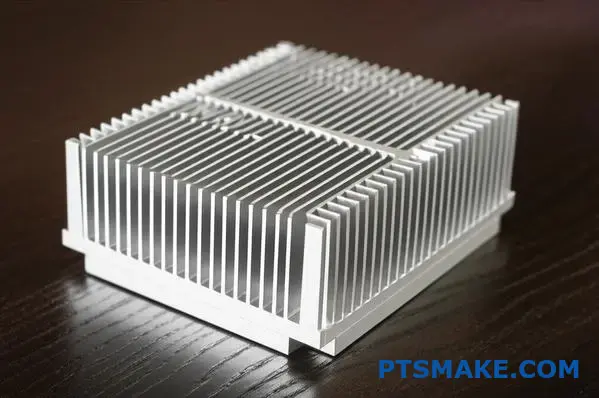

Skived Pin vs. Extruded: Aké sú hlavné rozdiely?

Pri výbere chladiča sú najdôležitejšie praktické faktory. Nejde len o to, či je jeden z nich "lepší". Ide o to, ktorý je vhodný pre konkrétne potreby vášho projektu.

Chladič so zrezaným kolíkom často vyhráva z hľadiska výkonu. Extrudované chladiče môžu byť vhodnejšie pre veľkoobjemové a lacnejšie potreby.

Tu je rýchla porovnávacia tabuľka, ktorá vám pomôže pri rozhodovaní. Zahŕňa kľúčové kritériá výberu, na ktoré sa zameriavame v našich projektoch PTSMAKE.

| Funkcia | Chladič so skoseným kolíkom | Extrudovaný chladič |

|---|---|---|

| Hustota plutiev | Veľmi vysoká | Mierne |

| Pomer strán | Vysoká | Nízka až stredne vysoká |

| Tepelný výkon | Vynikajúce | Dobrý |

| Náklady na nástroje (NRE) | Žiadne | Vysoká |

| Flexibilita dizajnu | Vysoká | Obmedzené |

Hlbší ponor do porovnania

Rozdeľme si tabuľku ďalej. Rozdiely sa ukážu, keď sa pozriete na výrobný proces a jeho výsledky. Každá metóda má jedinečné silné stránky.

Hustota a výkonnosť lamiel

Technológia skiving doslova vyrezáva rebrá z pevného bloku kovu. To umožňuje získať veľmi tenké, husto usporiadané lamely. Viac rebier znamená väčšiu plochu na odvod tepla.

Tento proces umožňuje vyššiu pomer strán8, čo je kľúčové pre tepelnú účinnosť. Naproti tomu pri vytláčaní sa materiál pretláča cez matricu. To obmedzuje, aké tenké a vysoké môžu byť rebrá.

Na základe našich testov môžu chladiče so skosenými čapmi zlepšiť tepelný výkon o 10-20% v porovnaní s extrudovanými náprotivkami v prostredí s nútenou konvekciou.

Náklady na nástroje v porovnaní s jednotkovou cenou

Dôležitým faktorom je náradie. Vytláčanie si vyžaduje zákazkovú formu, čo predstavuje značné počiatočné náklady na inžinierske práce (Non-Recurring Engineering - NRE). To ju robí nevhodnou pre prototypy alebo malé série.

Skiving si nevyžaduje žiadne špecifické nástroje, takže NRE je nulová. Vďaka tomu je ideálny na rýchlu výrobu prototypov a nízko až stredne veľkoobjemovú výrobu. Hoci náklady na jednotku môžu byť vyššie, celkové náklady na projekt sú pri menších množstvách často nižšie.

Chladiče so skosenými kolíkmi vynikajú svojím výkonom a flexibilitou bez nákladov na nástroje, takže sú ideálne pre prototypy a náročné aplikácie. Extrudované chladiče sú cenovo výhodnou voľbou pre veľkosériovú výrobu, kde sú tepelné požiadavky menej kritické.

Kedy uprednostniť chladiče so skosenými lamelami pred chladičmi s lepenými lamelami?

Výber často závisí od tepelného rozhrania. Ide o kritický bod, ktorým musí teplo prechádzať zo základne chladiča do rebier.

Pochopenie rozdielov v rozhraniach

Lepené lamely sa spoliehajú na epoxid alebo spájku, ktorá spája lamely so základňou. Tento spojovací materiál je síce účinný, ale zvyšuje odolnosť. To môže brániť prenosu tepla.

Chladič so skoseným rebrovaním je vyrobený z jedného pevného kusu kovu. Táto monolitická konštrukcia znamená, že medzi základňou a rebrami nie je žiadny tepelný spoj.

| Funkcia | Lepený chladič Fin | Skived Fin chladič |

|---|---|---|

| Kĺb medzi plutvami a základňou | Epoxid alebo spájka | Žiadne (monolitické) |

| Odolnosť rozhrania | Súčasnosť (vyššia) | Zanedbateľné (nižšie) |

Pri vysokovýkonných aplikáciách sa tento zdanlivo malý detail stáva významným faktorom výkonu.

Vplyv odporu rozhrania

Pozrime sa hlbšie na tento lepený spoj plutiev. Epoxid alebo spájka jednoducho nie sú tak tepelne vodivé ako hliníkový alebo medený základ. Vzniká tak úzke miesto, kde sa teplo ťažko dostáva zo základne do rebier.

Toto úzke miesto je kvantifikované ako tepelná odolnosť9. Vyšší tepelný odpor znamená, že pri rovnakom zaťažení bude komponent pracovať teplejšie. Je to rozhodujúci faktor pri tepelnom návrhu.

Aplikácie s vysokou hustotou výkonu

V zariadeniach s vysokou hustotou výkonu je tento pridaný odpor neprijateľný. Keď sa v malom priestore vytvára veľa tepla, aj malá prekážka môže spôsobiť výrazné a škodlivé zvýšenie teploty. Práve v tomto prípade ponúkajú skosené rebrá jasnú výhodu.

Vďaka tomu, že je chladič so zrezaným rebrovaním z jedného kusu kovu, je tento odpor rozhrania úplne odstránený. V minulých projektoch spoločnosti PTSMAKE sme videli, že tento jediný faktor znižuje prevádzkové teploty o niekoľko stupňov, čo priamo zvyšuje spoľahlivosť a životnosť zariadenia.

| Úroveň hustoty výkonu | Typické ΔT z lepeného rozhrania | ΔT z rozhrania Skived |

|---|---|---|

| Nízka | ~1-2°C | 0°C |

| Stredné | ~3-5°C | 0°C |

| Vysoká | >7°C | 0°C |

Zhrnutie

Zásadným rozdielom je tepelný spoj v lepených rebrách, ktorý zvyšuje odolnosť proti poškodeniu výkonu. Skosenové rebrá sú monolitické, čím sa táto prekážka úplne eliminuje. To z nich robí jasnú voľbu pre náročné aplikácie s vysokým výkonom, kde sa počíta každý stupeň chladenia.

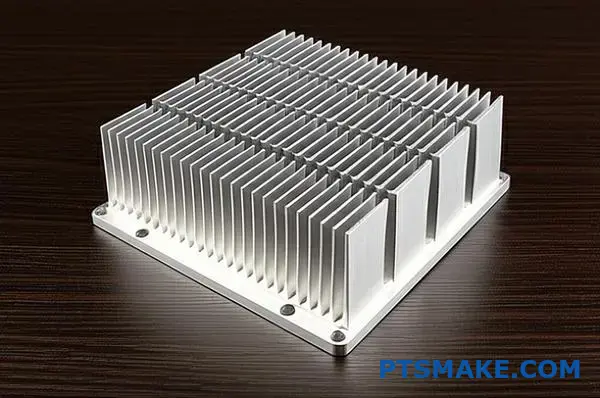

Ako sú konštrukcie so skosenými čapmi rozdelené podľa typu prúdenia vzduchu?

Najdôležitejším faktorom pri konštrukcii chladiča so skosenými kolíkmi je prúdenie vzduchu. Tento jediný prvok určuje celú geometriu súčiastky. Konštrukcie sa delia do dvoch hlavných kategórií. Ide o prirodzenú konvekciu a nútenú konvekciu.

Každá kategória si vyžaduje zásadne odlišný prístup k rozmiestneniu a výške rebier. Výber nesprávnej konštrukcie pre váš typ prúdenia vzduchu povedie k zlému tepelnému výkonu.

| Typ prúdenia vzduchu | Vzdialenosť medzi plutvami | Výška plutvy |

|---|---|---|

| Prirodzená konvekcia | Široká | Kratšie |

| Nútená konvekcia | Úzky (hustý) | Vyššie |

Tento výber je základom účinného chladenia.

Prirodzená konvekcia: Navrhovanie pasívneho pohybu vzduchu

Prirodzená konvekcia sa zakladá na princípe, že horúci vzduch stúpa. Tepelný žiarič ohrieva okolitý vzduch, ktorý sa potom stáva menej hustým a pohybuje sa smerom nahor. To priťahuje chladnejší vzduch zdola.

Aby to fungovalo, lamely musia mať veľké rozstupy. Tým sa vytvoria voľné kanály pre pohyb vzduchu bez výrazného odporu. Ak sú lamely príliš blízko, zachytávajú vzduch a zastavujú cyklus.

Kľúčové dizajnové vlastnosti:

- Širšie medzery medzi kolíkmi: Umožňuje neobmedzené prúdenie vzduchu poháňané vztlakom.

- Kratšia výška kolíka: Znižuje celkový odpor vzduchu a hmotnosť.

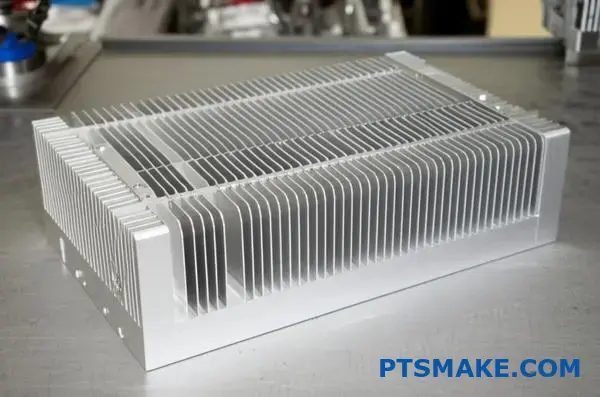

Nútená konvekcia: Maximalizácia plochy povrchu

Pri nútenej konvekcii sa na pohyb vzduchu cez chladič používa ventilátor alebo dúchadlo. Toto aktívne prúdenie vzduchu je oveľa výkonnejšie a účinnejšie pri odstraňovaní tepla.

Keďže aktívne tlačíme vzduch, môžeme rebrá urobiť oveľa vyššie a bližšie k sebe. Tým sa výrazne zväčší plocha, ktorá sa dotýka pohybujúceho sa vzduchu. Cieľom konštrukcie je narušiť tepelná hraničná vrstva10 na každej plutve.

| Konvekčný typ | Typická aplikácia | Kľúčová výhoda |

|---|---|---|

| Prírodné | Tiché počítače, audio zosilňovače | Žiadny hluk, žiadne napájanie |

| Vynútené | Servery, napájacie zdroje, LED osvetlenie | Vysoko výkonné chladenie |

V spoločnosti PTSMAKE sa vždy najprv pýtame na vaše chladiace prostredie. To zaručuje, že diel, ktorý obrábame, je optimalizovaný pre jeho reálne použitie.

Základný rozdiel je jednoduchý: konštrukcie s prirodzenou konvekciou uprednostňujú nízky odpor vzduchu, zatiaľ čo konštrukcie s nútenou konvekciou maximalizujú plochu povrchu. Správna voľba úplne závisí od toho, či je prítomný ventilátor, ktorý priamo ovplyvňuje fyzickú štruktúru chladiča na dosiahnutie optimálneho výkonu.

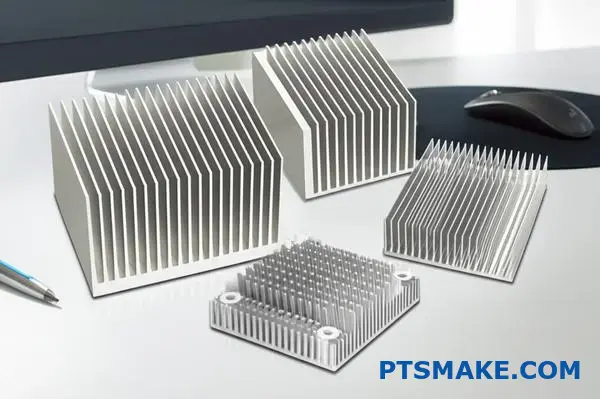

Aké sú typické aplikácie chladičov so skosenými kolíkmi?

Chladiče so skosenými kolíkmi sú vynikajúce tam, kde sa vysoká hustota tepla stretáva s obmedzeným priestorom. Nájdete ich v náročnej elektronike.

Vďaka svojej jedinečnej konštrukcii sú ideálne na chladenie komponentov, ktoré vytvárajú intenzívne, koncentrované teplo.

Vysokovýkonná výpočtová technika

Príkladom sú výkonné CPU a GPU. Ich kompaktné rozmery a vysoký tepelný výkon si vyžadujú účinné chladenie. Zošikmené rebrá poskytujú obrovskú plochu na rýchly odvod tohto tepla, najmä pri nútenom prúdení vzduchu z ventilátorov.

Výkonová a komunikačná elektronika

Môžete ich vidieť aj vo výkonovej elektronike, ako sú IGBT, servery a telekomunikačné zariadenia. Tieto aplikácie si vyžadujú spoľahlivosť a konzistentný výkon. Jednodielna konštrukcia skeletového chladiča zabezpečuje pevnú tepelnú dráhu.

Tu je stručný prehľad:

| Aplikácia | Kľúčová výzva | Prečo je výhodné využívať službu Skiving |

|---|---|---|

| CPU/GPU | Vysoký tepelný tok | Husté kolíky maximalizujú plochu povrchu |

| Komponenty servera | Spoľahlivosť 24/7 | Jednodielna konštrukcia zabraňuje poruchám |

| Osvetlenie LED | Dlhodobá výkonnosť | Rovnomerný odvod tepla, žiadne horúce miesta |

| Telekomunikačné zariadenia | Kompaktné priestory | Lamely s vysokým pomerom strán sú účinné |

Pozrime sa hlbšie na to, prečo je skiving často najlepšou voľbou pre tieto špecifické prípady. Nejde len o hustotu rebier, ale aj o štrukturálnu integritu a dlhodobý tepelný výkon.

Výhoda serverových komponentov

Servery pracujú nepretržite, takže zlyhanie komponentov neprichádza do úvahy. Lepené alebo lisované chladiče majú spoje medzi základňou a rebrami. Tieto spoje môžu časom degradovať, čím sa zvyšuje tepelný odpor.

Chladič so skoseným kolíkom je vyrobený z jedného bloku medi alebo hliníka. Táto monolitická konštrukcia eliminuje akýkoľvek materiál rozhrania. To poskytuje konzistentný a veľmi nízky tepelná impedancia11 počas celej životnosti výrobku. V spoločnosti PTSMAKE to odporúčame pre všetky aplikácie, pri ktorých je hlavným záujmom dlhodobá spoľahlivosť.

Prečo to funguje pre LED a telekomunikácie

Pri výkonnom LED osvetlení je veľmi dôležité udržiavať stabilnú teplotu. Má priamy vplyv na životnosť a presnosť farieb LED. Rovnomerná štruktúra skloneného chladiča rovnomerne odvádza teplo. Tým sa predchádza vzniku lokalizovaných horúcich miest, ktoré môžu spôsobiť predčasné zlyhanie.

V prípade telekomunikačných zariadení sú komponenty tesne zabalené. Prúdenie vzduchu je často zložité a obmedzené. Zošikmené kolíky môžu byť veľmi tenké a vysoké, čím sa vytvorí optimálny profil na zachytávanie tepla v týchto náročných prostrediach.

Chladiče so skosenými čapmi sú vhodným riešením pre elektroniku s vysokou hustotou. Účinne chladia výkonné procesory, servery a LED diódy. Ich jednodielna konštrukcia zaručuje vynikajúcu spoľahlivosť a konzistentný tepelný výkon, takže sú ideálne pre náročné aplikácie s dlhou životnosťou, kde zlyhanie neprichádza do úvahy.

Ako vplýva tvar a usporiadanie kolíkov na prúdenie vzduchu?

Konštrukcia chladiča je viac ako len veľkosť. Rozhodujúca je geometria a usporiadanie vývodov. Priamo ovplyvňujú pohyb vzduchu cez rebrá.

Nie je to len teória. Správny výber môže výrazne zlepšiť chladiaci výkon pre vašu konkrétnu aplikáciu.

Výber geometrie kolíkov

Štvorcové kolíky často poskytujú väčšiu plochu. Kolíky s okrúhlym vrcholom však niekedy môžu klásť menší odpor prúdeniu vzduchu. Výber závisí od výkonu ventilátora.

Stratégia usporiadania

Záleží aj na usporiadaní. Musíme vziať do úvahy, aký vplyv majú radové a šachovnicové modely na turbulenciu vzduchu a tlak, čo podrobne opíšem nižšie.

| Tvar kolíka | Primárna výhoda | Najlepšie pre |

|---|---|---|

| Štvorec | Maximálna plocha povrchu | Aplikácie s nízkou rýchlosťou prúdenia vzduchu |

| Okrúhly vrchol | Nižší odpor prúdenia vzduchu | Aplikácie s vysokou rýchlosťou prúdenia vzduchu |

Výber správneho dizajnu kolíka je náročný na vyváženie. Zahŕňa riadenie turbulencie prúdenia vzduchu a poklesu tlaku. Každý faktor priamo ovplyvňuje účinnosť chladenia.

Turbulencie: Priateľ alebo nepriateľ?

Turbulencia je chaotický pohyb vzduchu. Šachovnicové usporiadanie kolíkov vytvára väčšiu turbulenciu. To narúša izolačné Hraničná vrstva12 vzduchu okolo každého kolíka.

Toto narušenie núti viac molekúl vzduchu kontaktovať povrch kolíka. Výsledkom je lepší prenos tepla. To má však svoju cenu.

Pochopenie poklesu tlaku

Zvýšená turbulencia znamená aj vyšší odpor alebo pokles tlaku. To núti ventilátor systému pracovať intenzívnejšie. Ak ventilátor nedokáže prekonať tento pokles tlaku, zníži sa prietok vzduchu.

To by mohlo negovať prínos turbulencií v oblasti chladenia. Naopak, radové usporiadanie ponúka voľnú cestu. Výsledkom je menšia tlaková strata, ale aj menej účinný prenos tepla.

V spoločnosti PTSMAKE pomáhame klientom modelovať túto rovnováhu. Zabezpečíme, aby chladič, či už ide o štandardný chladič alebo chladič so skosenými kolíkmi, dokonale zodpovedal výkonnostnej krivke ich ventilátora.

| Usporiadanie | Úroveň turbulencie | Pokles tlaku | Ideálny scenár |

|---|---|---|---|

| In-Line | Nízka | Nízka | Systémy s ventilátormi s nízkou spotrebou energie alebo otvorenými priestormi |

| Rozložené | Vysoká | Vysoká | Systémy s výkonnými ventilátormi, stiesnené priestory |

Tvar a usporiadanie kolíkov vytvára kompromis medzi tepelným výkonom a odporom prúdenia vzduchu. Šachovnicovo usporiadané štvorcové kolíky ponúkajú veľkú plochu a turbulenciu, ale vytvárajú veľkú tlakovú stratu. Najlepší dizajn vždy závisí od konkrétneho ventilátora a systémových obmedzení.

Aká je štruktúra nákladov v porovnaní s inými výrobnými metódami?

Kľúčom k úspechu je pochopenie skutočných nákladov. Nejde len o cenu za kus. Musíte sa pozrieť na celkovú investíciu do projektu.

Rôzne výrobné metódy majú veľmi odlišné nákladové modely. V prípade chladiča so skoseným čapom je finančná výhoda v určitých scenároch jasná.

Poďme si rozobrať, ako sa dá skiving porovnať s bežnou metódou, ako je vytláčanie. Táto analýza vám zaručí, že urobíte najrozumnejšie obchodné rozhodnutie pre svoj rozpočet.

Najvýznamnejší rozdiel v nákladoch predstavuje počiatočná investícia. Technológia Skiving úplne eliminuje náklady na nástroje, čo mení pravidlá hry.

Nulová investícia do nástrojov

Tradičné metódy, ako je vytláčanie alebo tlakové liatie, si vyžadujú vlastné formy. Tieto nástroje môžu byť drahé a ich výroba trvá týždne. Tieto počiatočné náklady môžu byť veľkou prekážkou pre nové projekty alebo prototypy.

V spoločnosti PTSMAKE sa s tým často stretávame u klientov, ktorí vyvíjajú inovatívne produkty. Skiving im umožňuje rýchlo získať fyzické diely bez veľkých kapitálových výdavkov. Toto vyhnutie sa Nepravidelné inžinierske činnosti13 náklady sú obrovskou výhodou pre malosériovú výrobu.

Dynamika jednotkových nákladov

Aj keď je šikmé rezanie výhodnejšie z hľadiska nástrojov, jeho jednotkové náklady môžu byť pri veľkých objemoch vyššie ako náklady na vytláčanie. Proces skivingu je pre každý jednotlivý chladič dôkladný.

Vytláčanie má naopak vysoké vstupné náklady na lisovanie. Ale keď sa tento nástroj vyrobí, výroba tisícov kusov sa stáva neuveriteľne lacnou na kus.

To vytvára jasný bod zlomu.

| Zložka nákladov | Proces skivingu | Proces vytláčania |

|---|---|---|

| Nástroje (NRE) | Žiadne | Významné |

| Náklady na jednotku | Konzistentné | Znižuje sa s objemom |

| Čas realizácie | Krátky | Dlhý (kvôli náradiu) |

| Najlepší prípad použitia | Prototypy, nízky objem | Veľkoobjemová výroba |

Najdôležitejším faktorom je požadovaný objem výroby. Ten priamo určuje, ktorá výrobná metóda je pre váš projekt najhospodárnejšia.

Skiving je vysoko nákladovo efektívny pre prototypy a nízkoobjemové série vďaka nulovým poplatkom za nástroje. Pri hromadnej výrobe sú metódy ako vytláčanie z dlhodobého hľadiska lacnejšie. Vaše rozhodnutie by malo vždy vychádzať z celkového požadovaného množstva projektu.

Ako sa mení výkonnosť chladiča so skoseným kolíkom?

Účinnosť chladiča so skoseným kolíkom nie je pevne daná. Dramaticky sa mení v závislosti od prostredia. Jeho výkonnosť určujú dva kľúčové faktory: prúdenie vzduchu a tepelné zaťaženie.

Dynamika prúdenia vzduchu a tepelného zaťaženia

Zvýšené prúdenie vzduchu z ventilátora priamo zlepšuje chladenie. Viac vzduchu pohybujúceho sa cez rebrá rýchlejšie odvádza teplo. Existuje však bod klesajúcej návratnosti.

Pochopenie krivky

Vzťah nie je priamočiary. V katalógových listoch je to znázornené pomocou výkonnostnej krivky. To vám pomôže vybrať správne riešenie.

| Prietok vzduchu (CFM) | Typický tepelný odpor (°C/W) |

|---|---|

| 10 | 0.95 |

| 20 | 0.65 |

| 30 | 0.50 |

| 40 | 0.42 |

Ako vidíte, zdvojnásobenie prietoku vzduchu nezníži odpor na polovicu.

Dekódovanie výkonnostnej krivky

Keď sa pozriete na technický list chladiča so skosenými kolíkmi, uvidíte graf. Tento graf zobrazuje tepelný odpor v závislosti od prietoku vzduchu. Je to kľúč k pochopeniu výkonu.

Tepelný odpor v závislosti od prúdenia vzduchu

Tepelný odpor meraný v °C/W udáva, o koľko sa zvýši teplota na jeden watt tepla. Nižšia hodnota je vždy lepšia. So zvyšujúcim sa prietokom vzduchu tepelný odpor spočiatku prudko klesá.

Potom sa krivka začne splošťovať. To naznačuje klesajúce výnosy. Vháňanie väčšieho množstva vzduchu prináša čoraz menšie prírastky chladenia. K tomu dochádza, keď sa vzduch mení z plynulého laminárne prúdenie14 na turbulentnejší, ktorý môže byť menej účinný pri rovnomernom odvádzaní tepla.

Úloha tepelnej záťaže

Výkon chladiča závisí aj od tepla, ktoré musí odvádzať. Riešenie ideálne pre 60W procesor bude mať pri rovnakých podmienkach prúdenia vzduchu problémy so 120W procesorom.

V spoločnosti PTSMAKE často analyzujeme tieto krivky spolu s klientmi. Pomáhame im nájsť ten správny bod. Ide o vyváženie rýchlosti ventilátora, hlučnosti a požadovaného tepelného výkonu pre ich konkrétne zariadenie.

| Tepelné zaťaženie (W) | Prietok vzduchu (CFM) | Očakávaný nárast teploty (°C) |

|---|---|---|

| 50 | 20 | 32.5 |

| 100 | 20 | 65.0 |

| 100 | 40 | 42.0 |

Výkonnosť chladiča so skoseným kolíkom sa zlepšuje s väčším prietokom vzduchu, ale s klesajúcou návratnosťou. Analýza krivky tepelného odporu v katalógovom liste je rozhodujúca pre prispôsobenie chladiča konkrétnemu tepelnému zaťaženiu a podmienkam prúdenia vzduchu vo vašej aplikácii.

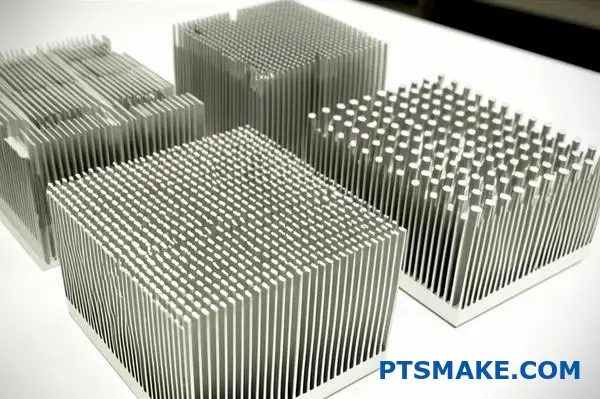

Ako klasifikujete návrhy podľa hustoty kolíkov?

Klasifikácia konštrukcií chladičov so skosenými kolíkmi podľa hustoty kolíkov je veľmi dôležitá. Pomáha priradiť správne riešenie ku konkrétnej tepelnej výzve. Vo všeobecnosti ich rozdeľujeme do troch hlavných kategórií.

Polia s nízkou hustotou

Tieto konštrukcie majú väčšie vzdialenosti medzi kolíkmi. Sú ideálne pre scenáre pasívneho chladenia, kde je hlavnou metódou odvodu tepla prirodzená konvekcia.

Polia so strednou hustotou

Toto je univerzálna stredná cesta. Ponúka rovnováhu medzi plochou a odporom prúdenia vzduchu. Dobre funguje so systémami núteného prívodu vzduchu s nízkou rýchlosťou.

Polia s vysokou hustotou

Vďaka veľmi úzkym medzerám medzi kolíkmi sa maximalizuje plocha. Ich efektívne fungovanie si vyžaduje vysokú rýchlosť prúdenia vzduchu od ventilátorov.

| Kategória hustoty | Typická rozteč kolíkov | Ideálne prúdenie vzduchu |

|---|---|---|

| Nízka hustota | > 2,5 mm | Pasívna / prirodzená konvekcia |

| Stredná hustota | 1,5 - 2,5 mm | Nízkoobjemový nútený vzduch |

| Vysoká hustota | < 1,5 mm | Vysokorýchlostné nútené vetranie |

Výber správnej hustoty kolíkov je otázkou rovnováhy. Priamo súvisí s tepelným výkonom a možnosťami prúdenia vzduchu vo vašom systéme. Je to zásadné rozhodnutie, ktoré v spoločnosti PTSMAKE riešime na začiatku každého projektu.

Nízka hustota pre pasívne chladenie

Chladiče s nízkou hustotou sú ideálne pre aplikácie bez ventilátorov. Široká vzdialenosť rebier umožňuje voľný pohyb vzduchu prostredníctvom prirodzenej konvekcie. Vďaka tomu sú vhodné na tichú prevádzku v spotrebnej elektronike alebo vonkajších skriniach. Ponúkajú nižší protitlak, čo je v tomto prípade kľúčové.

Stredná hustota: Všestranný materiál

Stredne husté konštrukcie sú často štandardnou voľbou. Poskytujú výrazné zväčšenie plochy v porovnaní s možnosťami s nízkou hustotou bez toho, aby vytvárali nadmerný odpor vzduchu. Sú ideálne pre zariadenia s malými ventilátormi s nízkym výkonom, kde je potrebná rovnováha.

Vysoká hustota pre náročné aplikácie

Ak sa vyžaduje maximálne chladenie v kompaktnom priestore, riešením je vysoká hustota. Tieto konštrukcie sa spájajú s výkonnými ventilátormi, ktoré tlačia vzduch cez hustú sústavu rebier. Toto nastavenie výrazne znižuje celkovú tepelná odolnosť15 ale zvyšuje hluk systému a spotrebu energie.

| Úroveň hustoty | Kľúčová výhoda | Hlavný kompromis |

|---|---|---|

| Nízka | Vynikajúce na pasívne chladenie | Menšia plocha povrchu |

| Stredné | Vyvážený výkon | Nie je optimálne pre extrémy |

| Vysoká | Maximálny odvod tepla | Vyžaduje vysoký prietok vzduchu |

Hustota kolíkov určuje, ako sa bude správať chladič so skosenými kolíkmi. Nízka hustota je určená na pasívne chladenie, zatiaľ čo vysoká hustota si vyžaduje aktívne chladenie vzduchom s vysokou rýchlosťou. Stredná hustota ponúka flexibilné riešenie pre mnoho bežných aplikácií, pričom vyvažuje plochu povrchu s odporom prúdenia vzduchu.

Ako si vybrať medzi rovnou plutvou alebo plutvou s kolíkovou kostrou?

Výber správnej konštrukcie lamiel závisí výlučne od prietoku vzduchu vo vašom systéme. Tento jediný faktor je najkritickejším prvkom. Správna voľba zabezpečí optimálny tepelný výkon.

Priame plutvy pre lineárne prúdenie vzduchu

Rovné rebrá sú najlepšou voľbou pre lineárne, nerušené prúdenie vzduchu. Myslite na systémy s potrubnými ventilátormi, ktoré tlačia vzduch jedným smerom. Tu kladú minimálny odpor.

Kolíkové plutvy pre komplexné prúdenie vzduchu

Kolíkové plutvy žiaria v zložitých prostrediach. Ak je prúdenie vzduchu nízkorýchlostné, viacsmerové alebo blokované inými komponentmi, sú kolíkové rebrá lepšie. Vytvárajú turbulencie, ktoré zlepšujú chladenie.

Jednoduchý sprievodca:

| Typ prúdenia vzduchu | Odporúčaný dizajn plutiev | Kľúčová výhoda |

|---|---|---|

| Lineárne a bez prekážok | Priama plutva | Nízky pokles tlaku |

| Nízka rýchlosť alebo prekážka | Pin Fin | Zvýšená turbulencia |

| Viacsmerové | Pin Fin | Efektívne zachytáva vzduch |

Hlbší pohľad na dynamiku prúdenia vzduchu

Prvým krokom je pochopenie cesty prúdenia vzduchu. Musíte vedieť, ako sa vzduch pohybuje cez vašu skriňu. Prekážajú vám káble alebo komponenty?

V našich projektoch v spoločnosti PTSMAKE vždy začíname tepelnou analýzou. Pomáha nám to vizualizovať prúdenie vzduchu a predchádzať nákladným konštrukčným chybám.

Účinnosť rovných plutiev

Rovné lamely vytvárajú čistý kanál pre vzduch. Táto konštrukcia minimalizuje tlakové straty a umožňuje ventilátorom pracovať čo najefektívnejšie. Sú ideálne pre scenáre s vysokou rýchlosťou a usmerneným prúdením vzduchu.

Na základe našich testov je tento dizajn veľmi účinný. Často sa používa v aplikáciách, kde je zaručený silný a konzistentný prúd vzduchu.

Sila špendlíkových plutiev

Chladič tepla so skoseným kolíkom funguje tak, že narúša hraničnú vrstvu vzduchu. Kolíky vytvárajú malé víry, ktoré premiešavajú vzduch. Tento proces zlepšuje Nútená konvekcia16 a odvádza viac tepla.

To je užitočné najmä v stiesnených priestoroch. Prúdenie vzduchu tu môže byť slabé alebo nepredvídateľné. Kolíkový dizajn maximálne využíva akékoľvek prúdenie vzduchu, ktoré je k dispozícii.

| Príklad aplikácie | Dominantné prúdenie vzduchu | Optimálny výber plutiev |

|---|---|---|

| 1U serverový stojan | Vysokorýchlostný, s ventilátorom | Priama plutva |

| Osvetlenie LED | Prirodzená konvekcia | Pin Fin |

| Prenosná elektronika | Nízka rýchlosť, prekážka | Pin Fin |

Vaše rozhodnutie o konštrukcii rebier je dané prúdením vzduchu. Priame rebrá sú určené pre priame, lineárne dráhy, zatiaľ čo kolíkové rebrá vynikajú v prostredí s nízkou rýchlosťou, prekážkami alebo viacsmerovým prúdením tým, že vytvárajú turbulencie na zlepšenie odvodu tepla.

Ako vyvážiť výkon a hmotnosť v prípade leteckej aplikácie?

V letectve sa počíta každý gram. To vytvára kritický kompromis, najmä v oblasti tepelného manažmentu. Meď ponúka vynikajúcu tepelnú vodivosť. Jej hmotnosť však môže byť pri letových aplikáciách výraznou prekážkou.

To nás núti preskúmať ľahšie alternatívy. Hliník je často prvou voľbou. Poskytuje dobrú rovnováhu medzi výkonom a hmotnosťou. Výber materiálu je však len jednou časťou skladačky.

Materiálna dilema

Základným krokom je výber správneho materiálu. Toto rozhodnutie priamo ovplyvňuje konečnú hmotnosť a tepelnú účinnosť komponentu.

| Materiál | Tepelná vodivosť (W/mK) | Hustota (g/cm³) |

|---|---|---|

| Meď | ~400 | 8.96 |

| Hliník (6061) | ~167 | 2.70 |

Táto tabuľka jasne ukazuje túto výzvu. S meďou dosiahnete skvelý výkon, ale pri viac ako trojnásobnej hmotnosti hliníka.

Prekročenie základných kovov otvára nové možnosti. Pokročilé kompozity napríklad ponúkajú neuveriteľný pomer pevnosti a hmotnosti. Ich vlastnosti možno prispôsobiť špecifickým potrebám, hoci to často zvyšuje zložitosť výroby a náklady.

Skutočný prínos však prináša optimalizácia dizajnu. Tu sa pre náš tím v PTSMAKE stávajú nepostrádateľnými pokročilé simulačné nástroje.

Optimalizácia geometrie pomocou CFD

Výpočtová dynamika tekutín (CFD) je výkonný nástroj. Umožňuje nám simulovať prúdenie vzduchu a prenos tepla bez toho, aby sme museli vytvárať fyzické prototypy. Môžeme digitálne testovať desiatky iterácií návrhu.

To nám pomáha spresniť geometriu komponentov, ako je napríklad chladič so skosenými kolíkmi. Môžeme optimalizovať rozmiestnenie, výšku a hrúbku rebier, aby sme maximalizovali plochu povrchu a účinnosť chladenia pri použití čo najmenšieho množstva materiálu.

V spolupráci s klientmi sme zistili, že materiály, ako sú pokročilé kompozity, môžu byť veľmi anizotropné17. Ich tepelné vlastnosti sa menia v závislosti od smeru tepelného toku, čo pridáva ďalšiu vrstvu do našej analýzy.

| Krok analýzy | Cieľ | Nástroj/metóda |

|---|---|---|

| 1. Základné údaje | Stanovenie výkonu s meďou | Špecifikačný list materiálu |

| 2. Alternatívne | Hodnotenie výkonu hliníka | Špecifikačný list materiálu |

| 3. Optimalizácia | Zlepšenie geometrie na zníženie hmotnosti | Simulácia CFD |

| 4. Overovanie | Testovanie optimalizovaného prototypu | Fyzické porovnávanie |

Tento štruktúrovaný prístup zaručuje, že metodicky odstránime každý možný gram bez toho, aby sme znížili požadovaný výkon.

Vyváženie hmotnosti a výkonu v leteckom priemysle je zložitá úloha. Vyžaduje si inteligentný výber materiálov, od hliníka až po pokročilé kompozity, a využitie výkonných simulačných nástrojov, ako je CFD, na optimalizáciu každého aspektu konštrukcie s cieľom dosiahnuť maximálnu účinnosť.

Aké sú nové trendy v technológii skimed fin?

Technológia plutiev so sklonmi sa neustále vyvíja. Sme svedkami významného pokroku, ktorý posúva hranice tepelného výkonu. Budúcnosť je zameraná na presnosť a inováciu materiálov.

Tieto trendy umožňujú účinnejší odvod tepla. To je v čoraz kompaktnejšej a výkonnejšej elektronike veľmi dôležité.

Jemnejšie rozstupy plutiev

Snaha o menšie a hustejšie lamely je kľúčová. Menšie rozstupy zväčšujú plochu, ktorá je k dispozícii na prenos tepla. Tým sa zvyšuje účinnosť bez zväčšenia plochy chladiča.

Pokročilá integrácia materiálov

Prechádzame od medi a hliníka. Testujú sa nové materiály a zliatiny. Tieto materiály ponúkajú lepšie tepelné vlastnosti alebo nižšiu hmotnosť.

| Funkcia | Tradičné vyrezávanie | Nové trendy |

|---|---|---|

| Fin Pitch | > 0,5 mm | < 0,3 mm |

| Materiály | Meď, hliník | Pokročilé zliatiny, kompozity |

| Základná štruktúra | Pevný blok | Komplexné, integrované |

Budúcnosť plutiev so sklonmi nie je len o zdokonaľovaní existujúcich metód. Zahŕňa kombináciu technológií s cieľom vytvoriť skutočne inovatívne riešenia. Tu sa pre nás, inžinierov, stávajú veci skutočne vzrušujúce.

Hybridné výrobné procesy

Jedným z najsľubnejších trendov je hybridná výroba. Skúmame možnosť narezania plutiev na základňu vytvorenú pomocou aditívna výroba18. Tento prístup otvára úplne nové možnosti dizajnu.

Táto metóda umožňuje použitie zložitých vnútorných kanálov. Predstavte si chladič so zošikmeným kolíkom s integrovanými cestami kvapalinového chladenia. To sú geometrie, ktoré tradičné obrábanie jednoducho nedokáže vytvoriť. Spája sa tu veľká plocha povrchu pri skivingu so slobodou dizajnu pri 3D tlači.

Vylepšené textúrovanie povrchu

Ďalšou oblasťou inovácie je textúrovanie povrchu. Testujeme mikrotextúry na povrchu plutiev. Tieto textúry sú navrhnuté tak, aby narušovali hraničnú vrstvu vzduchu. Tým sa zvyšuje konvekčný prenos tepla.

Na základe nášho výskumu môže táto technika zvýšiť efektivitu. Zlepšuje výkon bez zmeny celkovej veľkosti chladiča.

| Povrchová úprava | Zlepšenie účinnosti prenosu tepla |

|---|---|

| Hladký povrch | Základné údaje |

| Mikrotextúra | Do 15% |

Tieto nové trendy - menšie rozstupy, pokročilé materiály, hybridné procesy a textúra povrchu - posúvajú hranice tepelného manažmentu. Umožňujú výkonnejšie a kompaktnejšie elektronické konštrukcie a otvárajú dvere technológiám novej generácie.

Začnite svoj projekt s chladičom so skosenými kolíkmi s PTSMAKE ešte dnes

Ste pripravení optimalizovať svoj hardvér novej generácie pomocou špičkových chladičov so skosenými kolíkmi? Kontaktujte spoločnosť PTSMAKE a získajte rýchlu, konkurencieschopnú cenovú ponuku a odbornú technickú podporu. Transformujte svoje prototypy a výrobné série s bezkonkurenčnou presnosťou, spoľahlivosťou a dôrazom na detail. Pošlite svoj dopyt ešte dnes!

Ponorte sa hlbšie do vedeckých poznatkov o tejto kľúčovej prekážke efektívneho tepelného manažmentu. ↩

Pochopte, ako sa táto kľúčová metrika vypočítava a používa na hodnotenie účinnosti chladiča. ↩

Pochopte, ako dynamika tekutín medzi rebrami ovplyvňuje skutočný výkon vášho chladiča. ↩

Zistite viac o tom, ako tento jav ovplyvňuje presnosť obrábania. ↩

Zistite, ako táto výrobná technika vytvára rebrá s vysokou hustotou pre vynikajúci tepelný výkon v kompaktných priestoroch. ↩

Pochopte, ako táto kritická metrika ovplyvňuje teplotu komponentov a celkovú spoľahlivosť systému. ↩

Zistite, ako táto kľúčová vlastnosť meria odolnosť materiálu voči tepelnému toku. ↩

Zistite, ako tento pomer výšky a hrúbky rebier ovplyvňuje tepelnú účinnosť. ↩

Pochopte, ako táto kľúčová metrika priamo ovplyvňuje teplotu a spoľahlivosť vášho zariadenia. ↩

Pochopte, ako táto tenká vrstva vzduchu ovplyvňuje účinnosť chladenia. ↩

Zistite, ako tento kľúčový parameter ovplyvňuje účinnosť chladenia a celkovú spoľahlivosť vašich komponentov. ↩

Zistite, ako táto tenká vrstva vzduchu ovplyvňuje tepelný výkon a účinnosť konštrukcie. ↩

Zistite, ako tieto jednorazové technické náklady ovplyvňujú celkový rozpočet projektu a výber výroby. ↩

Zistite, ako môžu rôzne charakteristiky prúdenia vzduchu priamo ovplyvniť vašu stratégiu tepelného manažmentu. ↩

Zistite, ako tento kľúčový parameter určuje účinnosť chladenia vášho chladiča. ↩

Zistite viac o tom, ako rôzne typy prúdenia vzduchu ovplyvňujú účinnosť prenosu tepla v systémoch tepelného manažmentu. ↩

Pochopiť, ako anizotropné vlastnosti ovplyvňujú výkonnosť materiálov v zložitých konštrukciách. ↩

Kliknutím zistíte, ako táto technológia 3D tlače prináša revolúciu do konštrukcie a výroby chladičov. ↩