Vyvíjate projekt vstrekovania kovov, ale technická zložitosť sa vám zdá príliš zložitá. Od parametrov vstrekovania cez premenné spekania, výber materiálu až po prevenciu chýb - existuje nespočetné množstvo pohyblivých častí, ktoré môžu narušiť váš výrobný úspech.

Vstrekovanie kovov (MIM) je výrobný proces práškovej metalurgie, ktorý kombinuje konštrukčnú flexibilitu vstrekovania plastov s pevnosťou a integritou tepaných kovov a vyrába komplexné, vysoko presné diely prostredníctvom vstrekovania surovín, odstraňovania nečistôt a spekania.

Táto príručka rozoberá všetky dôležité aspekty výroby MIM - od základných fáz procesu až po pokročilé techniky riešenia problémov. Či už posudzujete MIM v porovnaní s CNC obrábaním, alebo optimalizujete svoju súčasnú výrobu, nájdete tu praktické riešenia skutočných výrobných problémov.

Čo zásadne definuje fázu vstrekovania pri vstrekovaní kovov (MIM)?

Fáza vstrekovania je miestom, kde sa odohráva kúzlo. Pripravená surovina sa v nej premení na pevný, tvarovaný komponent. Tá je známa ako "zelený diel"."

Tento tvar dosiahneme pomocou presného tepla a tlaku. Predstavte si to ako vysoko kontrolovaný proces tvarovania. Záleží na každej premennej.

Kľúčové kontrolné premenné

Úspech tejto fázy závisí od štyroch kľúčových parametrov. Tie priamo ovplyvňujú kvalitu konečného dielu. Musíme ich správne nastaviť.

| Variabilné | Fyzický vplyv | Význam |

|---|---|---|

| Teplota | Ovplyvňuje viskozitu a tok surovín | Kritické pre úplné naplnenie formy |

| Tlak | Vháňa materiál do dutiny formy | Zabezpečuje hustotu a detailnosť dielov |

| Rýchlosť vstrekovania | Určuje, ako rýchlo sa forma naplní | Vplyv na kvalitu povrchu a chyby |

| Čas podržania | Udržuje tlak pri ochladzovaní dielu | Zabraňuje zmršťovaniu a vzniku dutín |

Správne nastavenie týchto parametrov je základom. Zabezpečuje integritu zelenej časti pred jej prechodom do ďalších fáz.

Fyzika plnenia foriem

Fáza vstrekovania je jemný fyzikálny tanec. V podstate riadime tok veľmi zložitého materiálu. Vstupná surovina, zmes kovového prášku a spojiva, musí prúdiť ako kvapalina.

Tento tok musí byť dokonalý. Musí vyplniť každú malú štrbinu dutiny formy bez akýchkoľvek chýb. Cieľom je vytvoriť homogénny zelený diel. Tento diel je krehký, ale uchováva presnú geometriu konečného výrobku.

Správanie sa suroviny za týchto podmienok je zložité. Jeho reológia1 sa dramaticky mení pri malých zmenách teploty alebo tlaku. V našich projektoch v spoločnosti PTSMAKE sme zistili, že aj niekoľko stupňov môže spôsobiť rozdiel.

Predchádzanie defektom v zelenej časti

Kontrola premenných procesu je spôsob, ako zaručiť integritu zelenej časti. Nesprávne nastavenie môže viesť k závažným problémom. Tieto problémy môžu ohroziť celý diel.

Ak je napríklad rýchlosť vstrekovania príliš vysoká, môže sa zachytiť vzduch. Ak je čas podržania príliš krátky, na diele sa môžu objaviť stopy po potopení. Tieto faktory starostlivo vyvažujeme.

| Bežná chyba | Primárna príčina (premenná) | Ako to riešime |

|---|---|---|

| Krátky záber | Nízka teplota / tlak | Zvýšenie teploty suroviny alebo vstrekovacieho tlaku |

| Flash | Vysoká rýchlosť vstrekovania / tlak | Zníženie rýchlosti alebo optimalizácia upínacej sily |

| Značky drezu | Nedostatočný čas podržania / tlak | Predĺženie času držania a tlaku na zabalenie formy |

| Deformácia | Nerovnomerné chladenie / teplota | Nastavenie teploty formy na rovnomerné chladenie |

Zvládnutie týchto premenných určuje úspech procesu vstrekovania kovov.

Vo fáze vstrekovania sa používa presné teplo, tlak, rýchlosť a čas na vytvarovanie kovovej suroviny do "zeleného dielu". Integrita tejto krehkej súčiastky úplne závisí od vyváženia týchto premenných, aby sa zabezpečilo úplné vyplnenie formy bez chýb.

Aké sú základné obmedzenia vstrekovania kovov (MIM) pri návrhu dielov?

Vstrekovanie kovov (MIM) nie je len o konečnom tvare. Úspech závisí od návrhu samotného procesu.

Fyzika toku surovín a spekania vytvára špecifické pravidlá. Ich ignorovanie vedie k chybám a výrobným problémom.

Základné zásady pre návrh MIM

Hrúbka steny a prietok

Rovnomerná hrúbka steny je veľmi dôležitá. Zabezpečuje rovnomerné vyplnenie formy a rovnomerné chladenie dielu. Tým sa predchádza bežným problémom, ako sú stopy po prepadnutí a deformácie.

Návrh uhlov a polomerov

Správne uhly ťahu pomáhajú "zelenému" dielu vysunúť sa z formy bez poškodenia. Veľké polomery rohov znižujú koncentráciu napätia a zabraňujú vzniku trhlín počas spekania.

| Pravidlo dizajnu | Dôvod | Bežná chyba, ktorej sa dá vyhnúť |

|---|---|---|

| Jednotné steny | Zabezpečuje konzistentný prietok a chladenie | Stopy po prepadnutí, deformácie |

| Návrh uhlov | Uľahčuje vysunutie dielu z formy | Škrabance, poškodenie |

| Polomery rohov | Znižuje koncentráciu napätia | Trhliny, slabé miesta |

Najkritickejšou fázou, ktorá určuje konštrukciu MIM, je spekanie. Počas tejto fázy sa diel výrazne zmenší na konečnú hustotu. Táto transformácia sa musí starostlivo riadiť.

Navigácia pri transformácii spekania

Účtovanie zmrštenia

Toto zmrštenie je vo všeobecnosti predvídateľné, približne 15-20%. Zložité geometrie však môžu spôsobovať problémy.

Napríklad smer toku materiálu počas tvarovania môže ovplyvniť konečné rozmery po spekaní. To môže viesť k anizotropné zmršťovanie2, kde sa diel zmršťuje rôzne pozdĺž rôznych osí. V PTSMAKE modelujeme toto správanie, aby sme zabezpečili presnosť.

Úloha podpory

Podobne ako pri 3D tlači, niektoré funkcie potrebujú podporu. Nie počas tvarovania, ale počas spekania.

Previsy alebo dlhé, tenké profily sa môžu v peci prehnúť alebo deformovať pod vlastnou váhou. Navrhneme dočasné podporné konštrukcie alebo orientujeme diel tak, aby bol samonosný, čím zabezpečíme, že si udrží svoj tvar.

| Funkcia | Riziko spekania | Stratégia zmierňovania |

|---|---|---|

| Veľké nepodporované rozpätia | Prehnutie alebo skreslenie | Pridanie dočasných podpier |

| Náhle zmeny hrúbky | Nerovnomerné zmršťovanie, praskliny | Postupné prechody, korigovanie |

| Komplexné vnútorné kanály | Zachytený plyn, skreslenie | Konštrukcia na vlastnú podporu |

Zvládnutie vstrekovania kovov si vyžaduje navrhovanie celého procesu, nielen finálneho dielu. Dodržiavanie pravidiel pre hrúbku steny, uhly ťahu a najmä zmršťovanie pri spekaní je základom pre dosiahnutie robustného komponentu bez chýb, ktorý spĺňa špecifikácie.

Aké sú hlavné kategórie kovových zliatin kompatibilných s technológiou vstrekovania kovov (MIM)?

Vstrekovanie kovov (MIM) podporuje rôzne druhy kovových zliatin. Táto flexibilita je kľúčom k jeho úspechu. Tieto materiály môžeme rozdeliť do troch hlavných skupín. Každá rodina má jedinečné vlastnosti. Vďaka tomu sú vhodné na rôzne aplikácie.

Zliatiny železa

Ide o materiály na báze železa. V MIM sa používajú najčastejšie. Ponúkajú veľkú pevnosť a odolnosť proti opotrebovaniu za dobrú cenu.

Zliatiny neželezných kovov

Tieto zliatiny neobsahujú železo ako hlavnú zložku. Vyberajú sa pre špecifické vlastnosti. Myslite na nízku hmotnosť alebo vysokú vodivosť.

Špeciálne zliatiny

Táto skupina zahŕňa materiály pre extrémne podmienky. Zvládajú vysoké teploty, vysoké namáhanie alebo vysokú hustotu.

Tu je stručný prehľad:

| Rodina zliatin | Kľúčové charakteristiky | Bežné aplikácie |

|---|---|---|

| Zliatiny železa | Vysoká pevnosť, tvrdosť, hospodárnosť | Automobilový priemysel, strelné zbrane, priemyselné nástroje |

| Zliatiny neželezných kovov | Ľahké, odolné voči korózii, vodivé | Zdravotníctvo, elektronika, letectvo |

| Špeciálne zliatiny | Odolnosť voči extrémnym teplotám, vysoká hustota | Letecké turbíny, obrana, lekárske tienenie |

Poďme sa do týchto rodín zliatin ponoriť hlbšie. Správny výber materiálu je pre úspech vášho projektu rozhodujúci. V spoločnosti PTSMAKE sprevádzame našich klientov týmto výberovým procesom. Zosúlaďujeme vlastnosti materiálov s výkonnostnými potrebami.

Zliatiny železa do hĺbky

Železné zliatiny sú pracovnými koňmi priemyslu MIM.

Nerezové ocele

Často sa používajú nehrdzavejúce ocele ako 17-4PH a 316L. Nerez 17-4PH je cenená pre svoju vysokú pevnosť a dobrú odolnosť proti korózii. 316L je austenitické3 stupeň. Vyznačuje sa vynikajúcou odolnosťou proti korózii, vďaka čomu je ideálny pre lekárske a námorné aplikácie.

Nástrojové ocele

Nástrojové ocele sú známe svojou výnimočnou tvrdosťou. Sú ideálne na rezné nástroje a súčiastky s vysokým opotrebovaním. Ich zložité tvary sa ľahko dosahujú pomocou MIM.

Zliatiny neželezných kovov do hĺbky

Tieto materiály riešia špecifické technické výzvy.

Titánové zliatiny

Titán je pevný, ľahký a biokompatibilný. Vďaka tomu je najlepšou voľbou pre lekárske implantáty. Používa sa aj v leteckom priemysle pre svoj vysoký pomer pevnosti a hmotnosti.

Zliatiny medi

Meď má vynikajúcu elektrickú a tepelnú vodivosť. Používame ju na výrobu malých, zložitých súčiastok v elektronike. Spomeňte si na chladiče a konektory.

Špeciálne zliatiny do hĺbky

Keď sú podmienky náročné, siahneme po špeciálnych zliatinách. Tieto materiály fungujú tam, kde iné zlyhávajú.

| Podkategória zliatiny | Kľúčová vlastnosť | Typická aplikácia MIM |

|---|---|---|

| Superzliatiny | Pevnosť pri vysokých teplotách | Lopatky turbín prúdových motorov |

| Ťažké zliatiny volfrámu | Veľmi vysoká hustota | Tienenie proti žiareniu, tlmenie vibrácií |

| Kobalt-chróm (Co-Cr) | Odolnosť proti opotrebovaniu, biokompatibilita | Ortopedické implantáty |

Tieto pokročilé materiály posúvajú hranice možností vstrekovania kovov.

Technológia MIM je skrátka kompatibilná so širokou škálou kovových zliatin. Od bežných nehrdzavejúcich ocelí až po vysoko výkonné supersliatiny. Táto všestrannosť umožňuje vytvárať presné, komplexné diely pre takmer akékoľvek odvetvie alebo aplikáciu.

Aké typy geometrie dielov sú ideálne pre vstrekovanie kovov (MIM)?

Vstrekovanie kovov (MIM) nie je univerzálne riešenie. Vyniká pri špecifickej triede komponentov, pri ktorých tradičné metódy zaostávajú.

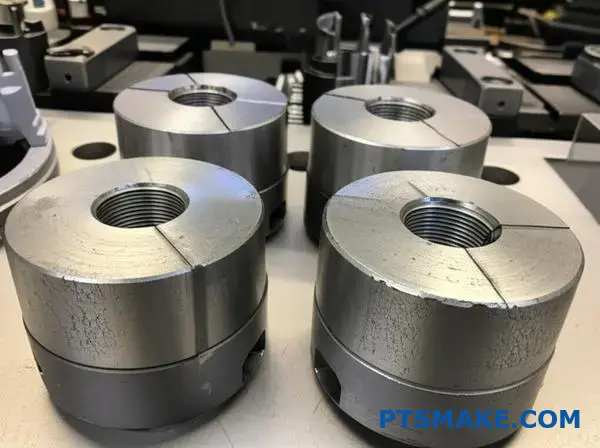

Sladké miesto: Malé a komplexné

Ideálni kandidáti sú zvyčajne malí, vážia menej ako 100 gramov. Majú zložité trojrozmerné tvary. Ide o diely, ktorých výroba obrábaním je často príliš náročná alebo nákladná.

Kľúčové charakteristiky pre MIM

Tu je rozpis ideálnych funkcií.

| Funkcia | Ideálne pre MIM |

|---|---|

| Veľkosť | Malé, zvyčajne < 100 g |

| Zložitosť | Vysoký, so zložitými detailmi |

| Geometria | Trojrozmerné, nesymetrické |

| Výroba | Veľkoobjemové spoje |

Prečo je komplexnosť kľúčovou výhodou

Kúzlo MIM spočíva v jeho schopnosti efektívne zvládať zložitosť. Pri tradičnom CNC obrábaní každý zložitý prvok zvyšuje čas a náklady. V prípade MIM je zložitosť "zadarmo", keď je forma vyrobená.

Počiatočná investícia do nástrojov je vyššia. Pri veľkosériovej výrobe však náklady na jeden diel výrazne klesajú. To mení pravidlá hry pri výrobe tisícov rovnakých, zložitých dielov.

V spoločnosti PTSMAKE často spolupracujeme s klientmi na dieloch, ktoré boli predtým opracované. Prechod na MIM môže viesť k výrazným úsporám nákladov bez straty kvality. Tento proces zahŕňa kritické tepelné spracovanie, tzv. spekanie4 na spájanie kovových častíc.

Hlavné príklady geometrií MIM

Pozrime sa na niekoľko klasických príkladov, aby sme pochopili, čo je ideálne pre vstrekovanie kovov.

| Priemysel | Príklad Komponent | Kľúčové geometrické vlastnosti |

|---|---|---|

| Strelné zbrane | Spúšťače, kladivá, mieridlá | Komplexné vnútorné dutiny, jemné detaily |

| Lekárske | Chirurgické nástroje, ortodontické rovnátka | Drobné, zložité tvary, biokompatibilita |

| Elektronika | Konektory, chladiče | Tenké steny, zložité vnútorné kanály |

| Automobilový priemysel | Puzdrá snímačov, komponenty zámkov | Malé ozubené kolesá, závity, podrezania |

Každý z týchto príkladov by bolo neuveriteľne ťažké alebo nákladné vyrobiť vo veľkom meradle pomocou iných metód. Vďaka MIM je ich výroba uskutočniteľná a nákladovo efektívna.

Vstrekovanie kovov je dokonalým riešením pre malé (<100 g), geometricky zložité diely vyrábané vo veľkých objemoch. Poskytuje nákladovo efektívnu alternatívu k obrábaniu súčiastok so zložitými trojrozmernými prvkami, čím uvoľňuje slobodu dizajnu.

Aké sú bežné typy strojov na vstrekovanie kovov (MIM)?

Pri diskusii o vstrekovaní kovov je kľúčovým faktorom pohonný systém stroja. Určuje spôsob fungovania stroja. Jeho výber priamo ovplyvňuje výsledky projektu.

Môžeme ich rozdeliť do troch hlavných typov.

Hydraulické stroje

Ide o tradičné pracovné kone. Na generovanie sily používajú hydraulickú kvapalinu. Sú výkonné a robustné.

Elektrické stroje

Používajú elektrické servomotory. Ponúkajú vynikajúcu presnosť a ovládanie. Sú tiež oveľa tichšie.

Hybridné stroje

Tieto kombinujú funkcie z obidvoch systémov. Na upínanie môžu používať hydraulické čerpadlo. Na vstrekovanie však používajú elektrický pohon.

| Typ stroja | Primárny zdroj energie | Kľúčová funkcia |

|---|---|---|

| Hydraulika | Hydraulická kvapalina | Vysoký výkon |

| Elektrické | Servomotory | Vysoká presnosť |

| Hybrid | Zmiešané | Vyvážený výkon |

Výber správneho stroja MIM je veľmi dôležitý. Ide o vyváženie nákladov, presnosti a efektívnosti pre váš konkrétny diel. Poďme si rozobrať porovnanie týchto strojov v praxi.

Presnosť a kontrola

Elektrické stroje sú tu jasnými víťazmi. Servomotory poskytujú výnimočné opakovateľnosť5 a presnosť. To je rozhodujúce pre zložité diely s prísnymi toleranciami, ktoré sú bežné v medicíne a letectve.

Hydraulické stroje sú menej presné. Zmeny teploty kvapaliny môžu ovplyvniť výkon. Hybridné stroje ponúkajú dobrú strednú cestu a často sú lepšie ako čisto hydraulické systémy.

Energetická účinnosť

To je veľká výhoda elektrických strojov. Spotrebúvajú energiu len pri pohybe. Naše interné štúdie na PTSMAKE ukazujú, že môžu spotrebovať o 50-70% menej energie ako hydraulické modely. To v priebehu času výrazne znižuje prevádzkové náklady. Hydraulické stroje neustále spúšťajú čerpadlo na udržiavanie tlaku, čím plytvajú energiou.

Rýchlosť a údržba

Hydraulické stroje môžu ponúknuť veľmi vysoké vstrekovacie rýchlosti. Elektrické stroje však majú vďaka paralelným pohybom často rýchlejšie celkové časy cyklov.

Pokiaľ ide o údržbu, elektrické stroje majú menej komponentov, ktoré sa opotrebúvajú. Neexistujú žiadne úniky hydraulickej kvapaliny, filtre ani hadice, ktoré by bolo potrebné spravovať. Výsledkom je čistejšie pracovné prostredie a menej prestojov.

| Funkcia | Hydraulika | Elektrické | Hybrid |

|---|---|---|---|

| Presnosť | Dobrý | Vynikajúce | Veľmi dobré |

| Využívanie energie | Vysoká | Nízka | Stredné |

| Údržba | Vysoká | Nízka | Stredné |

| Počiatočné náklady | Nízka | Vysoká | Stredné |

Výber medzi hydraulickými, elektrickými a hybridnými strojmi MIM závisí od konkrétnych potrieb vášho projektu. Elektrické stroje vynikajú presnosťou a úsporou energie, zatiaľ čo hydraulické systémy ponúkajú vysoký výkon pri nižších počiatočných nákladoch. Hybridy poskytujú vyvážený prístup.

Ako sa klasifikujú bežné chyby dielov pri vstrekovaní kovov (MIM)?

Pochopenie chýb pri vstrekovaní kovov je kľúčom ku kontrole kvality. Najúčinnejším spôsobom je zoskupiť ich podľa ich procesného pôvodu.

Tento prístup výrazne zjednodušuje riešenie problémov. Umožňuje nám presne určiť fázu, ktorá spôsobuje problém, čím šetrí čas a zdroje.

Chyby podľa fázy procesu

Bežné chyby môžeme rozdeliť do troch hlavných kategórií podľa toho, kde sa vyskytujú v procese MIM.

| Etapa | Bežné chyby |

|---|---|

| Formovanie | Krátke zábery, blesk, zvarové línie |

| Debinding | Praskliny, prepadávanie, pľuzgiere |

| Spekanie | Deformácia, pórovitosť, nesprávne rozmery |

Táto kategorizácia poskytuje jasný plán na diagnostikovanie a efektívne riešenie výrobných problémov.

Kategorizácia chýb podľa ich pôvodu je viac ako len organizačný zvyk. Je to kritická diagnostická stratégia. Vada, ktorá je viditeľná na finálnom spekanom diele, mohla v skutočnosti vzniknúť oveľa skôr v procese. Preto je nevyhnutný holistický pohľad.

Systematický rámec na odstraňovanie problémov

Napríklad trhlina objavená po spekaní nemusí byť spôsobená chybným profilom pece. Napätie mohlo vzniknúť pri odstraňovaní spojiva, keď sa spojivo odstraňovalo príliš agresívne. Bez správnej kategorizácie by ste mohli strácať čas úpravou nesprávnych parametrov.

V spoločnosti PTSMAKE zahŕňa kontrola procesu kontrolné body v každej fáze. To nám pomáha zachytiť a opraviť odchýlky skôr, ako neskôr prerastú do väčších problémov.

Vzájomne prepojená povaha fáz MIM

Fázy procesu MIM sú úzko prepojené. Zdanlivo malý problém v jednom kroku môže mať zásadný vplyv na ďalší krok.

| Fáza koreňovej príčiny | Potenciálny výsledok |

|---|---|

| Formovanie | Nedôsledná hustota zelenej časti môže viesť k deformácii. |

| Debinding | Zvyšky spojiva môžu počas spekania spôsobiť tvorbu pľuzgierov. |

| Spekanie | Nesprávna teplota môže mať za následok zlé mechanické vlastnosti. |

Táto vzájomná prepojenosť zdôrazňuje dôležitosť dôslednej kontroly kvality v celom pracovnom procese. Počas spekania sa diely zhusťujú, keď sa atómy spájajú prostredníctvom procesu známeho ako difúzia v pevnej fáze6. Akákoľvek skoršia chyba môže narušiť túto kritickú transformáciu a viesť k zlyhaniu dielu.

Kategorizácia chýb pri vstrekovaní kovov podľa fázy procesu - lisovanie, oddebňovanie a spekanie - je kľúčová pre efektívne riešenie problémov. Táto metóda pomáha rýchlo izolovať hlavné príčiny, čím sa zabezpečí konzistentná kvalita dielov a zabráni sa opakovaniu nákladných chýb.

Aké sú dostupné sekundárne operácie pre diely vstrekovania kovov (MIM)?

Vstrekovanie kovov (MIM) je výkonný proces, ale diel, ktorý vyjde z pece, nie je vždy konečným produktom. Často sú rozhodujúce sekundárne operácie.

Tieto dodatočné kroky môžeme usporiadať podľa ich účelu. Každý z nich rieši špecifickú technickú výzvu, aby splnil vaše konečné požiadavky.

Pre prísnejšie tolerancie

Obrábaním alebo brúsením sa zdokonaľujú špecifické vlastnosti. To je dôležité, ak tolerancie MIM dielov ako spekané nie sú pre vašu aplikáciu dostatočné.

Pre zvýšenú silu

Tepelné spracovanie sa používa na úpravu mikroštruktúry dielu. Tento proces môže výrazne zlepšiť tvrdosť, pevnosť a celkovú trvanlivosť.

Na ochranu povrchu

Pokovovanie a povlaky pridávajú funkčnú alebo kozmetickú vrstvu. To je ideálne na zlepšenie odolnosti proti korózii, odolnosti proti opotrebovaniu alebo vzhľadu.

Pre presné rozmery

Výroba mincí alebo ich triedenie je proces obrábania za studena. Presne formuje kľúčové rozmery, zlepšuje presnosť rozmerov a povrchovú úpravu.

| Operácia | Primárny účel |

|---|---|

| Obrábanie/brúsenie | Dosahovanie prísnych tolerancií |

| Tepelné spracovanie | Zlepšenie mechanických vlastností |

| Pokovovanie/povrchová úprava | Zvýšenie povrchovej odolnosti |

| Mincovanie/veľkosť | Spresnenie rozmerovej presnosti |

Prispôsobenie operácie aplikácii

Výber správnej sekundárnej operácie je veľmi dôležitým rozhodnutím. Výber závisí výlučne od konečnej funkcie dielu a prevádzkového prostredia. Nie je to univerzálny prístup.

Pre odolnosť voči opotrebovaniu môže byť potrebné tepelné spracovanie ozubeného kolesa. Komponent zdravotníckeho zariadenia môže vyžadovať elektrolytické leštenie pre hladký a čistý povrch. Vždy začíname s ohľadom na konečný cieľ.

Náklady vs. výkon

Každý sekundárny proces zvyšuje náklady na konečný diel a čas realizácie. Je to klasický kompromis v inžinierstve. Často spolupracujeme s klientmi na analýze, či je zvýšenie výkonu opodstatnené.

Niekedy môže drobná úprava konštrukcie odstrániť potrebu nákladného sekundárneho kroku. V tomto prípade sa oplatí včasná spolupráca vo fáze návrhu.

Pre diely vyžadujúce tvrdý povrch s tvárnym jadrom, tvrdnutie puzdra7 je bežná a účinná metóda, ktorú používame. Táto selektívna úprava optimalizuje výkon bez toho, aby sa celý diel stal krehkým.

Úvahy o procese

Každá operácia má svoj vlastný súbor technických aspektov. Úspech závisí od pochopenia interakcie týchto procesov s materiálom MIM a geometriou súčiastky.

| Operácia | Kľúčové úvahy | Potenciálna nevýhoda |

|---|---|---|

| Obrábanie | Prístup k funkciám, tvrdosť materiálu | Vyššie náklady, dlhší čas realizácie |

| Tepelné spracovanie | Kompatibilita materiálov, vlastnosti | Potenciál deformácie dielu |

| Pokovovanie | Príprava povrchu, kvalita priľnavosti | Pridaná hrúbka, riziko vodíka |

| Mincovňa | Geometria súčiastky, ťažnosť materiálu | Obmedzené na jednoduchšie tvary |

Sekundárne operácie pre diely MIM sú zoskupené podľa ich cieľa. Obrábanie zabezpečuje presnosť, tepelné spracovanie dodáva pevnosť, pokovovanie chráni povrch a mincovňa spresňuje rozmery. Správna voľba vyvažuje požiadavky na výkonnosť v porovnaní s nákladmi, vlastnosťami materiálu a potenciálnymi výzvami procesu.

Čím sa líšia nástroje na vstrekovanie kovov (MIM) od nástrojov na vstrekovanie plastov?

Hoci názvy znejú podobne, nástroje na vstrekovanie kovov (MIM) a lisovanie plastov sa zásadne líšia. Náročný charakter vstupných materiálov pre MIM si vyžaduje úplne iný prístup.

Nástroje MIM musia odolávať vysoko abrazívnym materiálom. To znamená, že sa používajú oveľa tvrdšie nástrojové ocele. Vyhadzovacie systémy musia byť tiež robustnejšie a presnejšie. A nakoniec, najkritickejším rozdielom je zvládnutie obrovského zmrštenia dielov, ku ktorému dochádza po lisovaní.

| Funkcia | Požiadavky na nástroje MIM | Požiadavky na plastové nástroje |

|---|---|---|

| Nástrojová oceľ | Kalená oceľ odolná proti opotrebovaniu | Mäkšia, štandardná nástrojová oceľ |

| Vyhadzovanie | Vysoko presný a robustný systém | Štandardný systém vyhadzovania |

| Zmenšovanie | Vyhovuje zmršteniu 15-25% | Vyhovuje zmršteniu 0,5-5% |

Nástrojová oceľ: Vytvorená na odieranie

Vstupnou surovinou pri vstrekovaní kovov je zmes jemných kovových práškov a polymérneho spojiva. Táto zmes je extrémne abrazívna, oveľa viac ako akýkoľvek plnený plast.

Štandardné nástrojové ocele ako P20, ktoré sa bežne používajú na výrobu plastových foriem, by sa veľmi rýchlo opotrebovali.

Pri MIM musíme používať kalené nástrojové ocele. To zahŕňa materiály ako D2, M2 alebo dokonca formy s karbidovými vložkami pre oblasti s extrémne vysokým opotrebovaním. Tým sa zabezpečí dlhá životnosť nástroja a zachová sa presnosť dielu počas celej výrobnej série.

Vystreľovacie systémy: Manipulácia s krehkými zelenými dielmi

Po vytvarovaní je diel MIM v "zelenom" stave. Je neuveriteľne krehký, s konzistenciou podobnou kriede. Štandardný vysúvací systém by ho ľahko zlomil alebo zdeformoval.

Nástroje MIM si vyžadujú zložitejšie a robustnejšie systémy vyhadzovania. To často zahŕňa viac vyhadzovacích kolíkov, ktoré sú starostlivo umiestnené tak, aby rovnomerne rozdeľovali silu. Samotný vyhadzovací pohyb je pomalší a kontrolovanejší, aby sa jemný diel jemne vytlačil z dutiny bez poškodenia.

Faktor zmenšenia: Navrhovanie väčšieho dielu

To je najväčší rozdiel. Plastové diely sa trochu zmršťujú, možno až do 5%. Diely MIM sa však počas konečnej fázy spekania dramaticky zmršťujú - zvyčajne medzi 15% a 25%.

To znamená, že dutina formy musí byť navrhnutá podstatne väčšia ako konečný diel. Výpočet nie je jednoduchý. Zmršťovanie nie je vždy dokonale rovnomerné. Konečné rozmery ovplyvňujú faktory ako geometria dielu a tok materiálu. Zvládnutie tohto problému si vyžaduje hlboké znalosti procesu, aby bolo možné predpovedať, ako sa bude diel meniť, a zamerať sa na ideálne Izotropné zmršťovanie8.

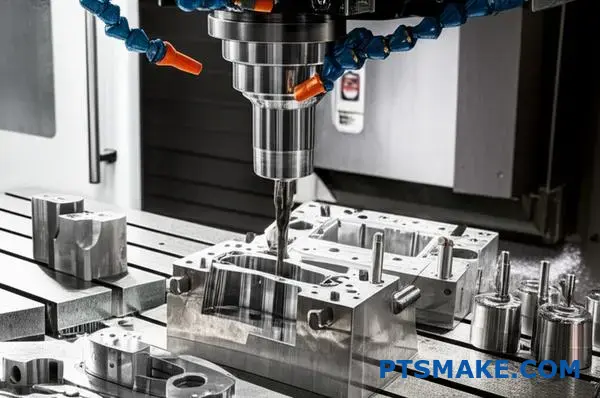

V spoločnosti PTSMAKE využívame simulačný softvér v kombinácii s našimi skúsenosťami z projektov na presné navrhovanie týchto zložitých dutín. To zaručuje, že konečný spekaný diel spĺňa presné špecifikácie, ktoré naši klienti požadujú.

Stručne povedané, nástroje MIM si vyžadujú oveľa tvrdšie ocele odolné proti opotrebovaniu. Vyžaduje si aj presnejšie systémy vyhadzovania krehkých zelených dielov a predovšetkým odborný návrh, ktorý sa prispôsobí masívnemu a komplexnému zmršťovaniu, ku ktorému dochádza počas procesu spekania.

Ako kontrolujete rozmerové odchýlky v dieloch zhotovených vstrekovaním kovov (MIM)?

Kontrola rozmerov dielov vyrobených vstrekovaním kovov si vyžaduje dôkladný, viacstupňový prístup. Nejde o jediný zázračný nástroj. Ide o presnosť v každom kroku.

Každá fáza od surovín až po finálny cyklus pece ovplyvňuje konečný výsledok. Malá odchýlka na začiatku môže neskôr viesť k významným odchýlkam.

Kľúčové kontrolné body procesu

| Etapa | Primárny cieľ |

|---|---|

| Príprava surovín | Zabezpečenie konzistentnosti dávky |

| Formovanie | Vytvorenie jednotných zelených častí |

| Debinding | Odstránenie spojiva bez stresu |

| Spekanie | Dosiahnutie predvídateľného zmrštenia |

Vďaka tejto systematickej kontrole dosahujeme pre našich klientov v spoločnosti PTSMAKE neustále prísne tolerancie.

Hlbší pohľad na kontrolné akcie

Účinná kontrola sa začína dlho predtým, ako sa diel vyformuje. Začína sa samotným materiálom a nástrojom použitým na jeho tvarovanie.

Návrh surovín a nástrojov

Vstupné suroviny musia byť dokonale konzistentné. Akákoľvek zmena veľkosti kovového prášku, tvaru alebo pomeru spojiva medzi jednotlivými dávkami zmení mieru zmrštenia. Toto je prvý kritický kontrolný bod.

Súčasne je najdôležitejší dizajn nástrojov. Dutina formy je zámerne väčšia ako konečný diel. Po spolupráci s klientmi vieme, že musí presne zohľadňovať zmrštenie, ktoré môže byť 15-20%.

Presnosť lisovania a oddebňovania

Po nastavení materiálu a nástroja sa zameriame na proces. Parametre lisovania, ako je teplota, tlak a rýchlosť vstrekovania, sú prísne monitorované, aby sa zabezpečilo, že každý "zelený" diel je identický.

Vo fáze odstraňovania väzby sa opatrne odstráni spojivo. Tento proces musí byť rovnomerný, aby nedošlo k deformácii dielu. Často zahŕňa riadené tepelné pyrolýza9 krok, ktorý rozkladá spojivo pred konečnou fázou spekania.

Spekanie: Konečná transformácia

Spekanie je najkritickejšou fázou kontroly rozmerov. Pri nej sa diel zahrieva a kovové častice sa spájajú, čím sa zmršťujú na konečné rozmery.

| Spekanie Premenná | Vplyv na rozmery |

|---|---|

| Teplotný profil | Priamo kontroluje množstvo zmrštenia |

| Čas cyklu | Zabezpečuje úplnú syntézu častíc |

| Atmosféra pece | Zabraňuje oxidácii a povrchovým defektom |

Prísne riadenie týchto parametrov zaručuje, že zmrštenie je predvídateľné a opakovateľné, diel za dielom.

Zvládnutie rozmerových odchýlok pri vstrekovaní kovov je komplexné úsilie. Vyžaduje si prísnu kontrolu konzistencie vstupných surovín, presný návrh nástroja a stabilné parametre v celej fáze lisovania, oddebňovania a spekania, aby sa zabezpečila presnosť konečného dielu.

Ako vybrať vhodný materiál pre aplikáciu vstrekovania kovov (MIM)?

Výber správneho materiálu je pre každý projekt vstrekovania kovov kľúčový. Je to rovnováha medzi výkonom, životným prostredím a nákladmi.

Klientov vediem pomocou jednoduchého rámca. Zameriavame sa na tri kľúčové oblasti. To zaručuje, že konečná časť spĺňa všetky špecifikácie bez nadmerného inžinierstva.

Základné výberové kritériá

| Faktor | Kľúčové úvahy |

|---|---|

| Mechanické vlastnosti | Pevnosť, tvrdosť, odolnosť proti opotrebovaniu |

| Odolnosť voči životnému prostrediu | Korózia, teplota, vystavenie chemickým látkam |

| Celkové náklady | Cena surovín, zložitosť spracovania |

Tento štruktúrovaný prístup pomáha objasniť kompromisy. Vedie k výberu najlepšieho materiálu pre vašu konkrétnu aplikáciu.

Praktický výberový rámec

Poďme sa do tohto rámca ponoriť hlbšie. Ide o kladenie správnych otázok s cieľom nájsť optimálne riešenie pre vaše diely MIM.

Mechanické a environmentálne potreby

Najprv definujte úlohu súčasti. Potrebuje vysokú pevnosť a tvrdosť? Alebo je najvyššou prioritou odolnosť proti korózii? Nie vždy môžete mať oboje za nízku cenu.

Napríklad nehrdzavejúca oceľ 17-4PH má vynikajúcu pevnosť. Tá vyplýva z jej schopnosti podliehať zrážkové tvrdnutie10. Je ideálny pre vysoko namáhané komponenty.

Naproti tomu nehrdzavejúca oceľ 316L poskytuje vynikajúcu odolnosť proti korózii. Často sa používa v zdravotníckych zariadeniach alebo v námorných aplikáciách. Jej pevnosť je nižšia ako pevnosť ocele 17-4PH.

V minulých projektoch spoločnosti PTSMAKE sme klientom pomáhali pri rozhodovaní. Medicínsky nástroj potrebuje 316L kvôli biokompatibilite. Pre náradie s vysokým opotrebovaním je výhodná tvrdosť 17-4PH.

Porovnanie bežných nehrdzavejúcich ocelí MIM

Tu je rýchle porovnanie na základe výsledkov našich testov.

| Vlastníctvo | Nerezová oceľ 17-4PH | Nerezová oceľ 316L |

|---|---|---|

| Primárna výhoda | Vysoká pevnosť a tvrdosť | Vynikajúca odolnosť proti korózii |

| Pevnosť v ťahu | Veľmi vysoká | Mierne |

| Odolnosť proti korózii | Dobrý | Vynikajúce |

| Tepelne spracovateľné | Áno | Nie |

| Typické prípady použitia | Letecký priemysel, strelné zbrane, nástroje s vysokým opotrebením | Zdravotnícke, námorné a potravinárske zariadenia |

Vyváženie výkonu a nákladov

Náklady sú vždy faktorom. 17-4PH často zahŕňa ďalší krok tepelného spracovania. To zvyšuje konečnú cenu kusu. 316L si to zvyčajne nevyžaduje, čo zjednodušuje proces. Správna voľba závisí od toho, aké vlastnosti sú skutočne potrebné.

Dôležité je systematické hodnotenie mechanických vlastností, odolnosti voči životnému prostrediu a nákladov. Tento rámec porovnávajúci materiály ako 17-4PH a 316L vám zaručí výber optimálneho a nákladovo najefektívnejšieho materiálu pre vašu aplikáciu vstrekovania kovov.

Ako by ste riešili neprijateľné skreslenie tenkostenného dielu?

Riešenie skreslenia nie je o jednom zázračnom riešení. Vyžaduje si kombinovaný prístup. Musíme analyzovať celý proces, aby sme našli hlavnú príčinu. To zahŕňa pohľad na to, ako je diel umiestnený počas spekania.

Nastavenie spekania

Nastavenie je veľmi dôležité. Správna orientácia a podpora zabraňujú tomu, aby gravitácia spôsobovala problémy pri vysokých teplotách. Berte to ako budovanie pevného základu súčiastky.

| Faktor | Vplyv na skreslenie |

|---|---|

| Orientácia na časť | Môže znížiť prehýbanie pod vplyvom gravitácie |

| Podpora príslušenstva | Zabraňuje deformácii nepodopretých oblastí |

| Kontaktné miesta | Minimalizuje koncentrátory stresu |

Týmto systematickým prístupom zabezpečujeme stabilitu.

Hlbší ponor do kontroly spekania

Syntetizujme naše poznatky, aby sme sa mohli venovať tejto zložitej problematike. V minulých projektoch PTSMAKE sme zistili, že najlepšie funguje trojstupňová stratégia. Začína sa analýzou toho, ako sa diel nachádza na spekacom zásobníku.

Optimalizácia orientácie dielov

Diel musíme umiestniť tak, aby sme minimalizovali nepodopreté rozpätia. To často znamená orientovať ju vertikálne alebo pod uhlom. Cieľom je, aby gravitácia pracovala s nami, nie proti nám.

Prepracovanie spekárenského prípravku

Štandardný prípravok málokedy stačí na komplexné tenkostenné diely. Často navrhujeme keramické prípravky na mieru. Tieto prípravky poskytujú komplexnú podporu a dokonale zodpovedajú geometrii súčiastky. To zabraňuje pohybu a deformácii pri konsolidácii dielu. Návrh upínacieho prípravku je kľúčovým krokom pri pokročilom vstrekovaní kovov.

Hodnotenie rýchlosti chladenia

Nakoniec analyzujeme cyklus chladenia. Rýchle ochladzovanie vyvoláva tepelné namáhanie11, čo je hlavnou príčinou deformácie. Naše testy ukázali, že pomalšia, kontrolovaná rýchlosť chladenia umožňuje postupné uvoľňovanie napätia. Tým sa zabezpečí, že si diel zachová svoj zamýšľaný tvar.

| Rýchlosť chladenia | Úroveň stresu | Riziko deformácie |

|---|---|---|

| Rýchle | Vysoká | Vysoká |

| Mierne | Stredné | Stredné |

| Pomalé | Nízka | Nízka |

Starostlivým riadením týchto premenných môžeme prekonať problémy so skreslením.

Riešenie neprijateľného skreslenia si vyžaduje komplexné preskúmanie. Musíte analyzovať orientáciu súčiastky, zmeniť návrh spekacích prípravkov na lepšiu podporu a starostlivo kontrolovať rýchlosť chladenia, aby sa minimalizovalo napätie. Každý prvok je rozhodujúci pre úspešný výsledok.

Ako vykonáte analýzu DFM, ak máte k dispozícii návrh nového dielu?

Uplatňovanie kontrolného zoznamu DFM pre MIM

Vstrekovanie kovov (MIM) je výkonný proces. Má však svoje vlastné jedinečné konštrukčné pravidlá. Používanie podrobného kontrolného zoznamu DFM nie je len užitočné, ale je nevyhnutné pre úspech.

Pomáha nám včas zachytiť potenciálne výrobné problémy. Vyhneme sa tak neskorším nákladným úpravám nástrojov a oneskoreniu výroby.

Kľúčové oblasti zamerania

Vždy pozorne sledujeme jednotnú hrúbku steny. Kontrolujeme aj uhly prieťahu a polomery rohov. Tieto prvky sú rozhodujúce pre úspešnú výrobu MIM. Zabraňujú bežným chybám a zabezpečujú hladké vysunutie dielu z formy.

| Položka kontrolného zoznamu | Význam |

|---|---|

| Jednotné steny | Zabraňuje deformácii a prepadávaniu |

| Návrh uhlov | Uľahčuje vyberanie dielov z formy |

| Veľkorysé polomery | Znižuje stres a zlepšuje prietok |

Zjednodušenie nástrojov a zvýšenie kvality

Primárnym cieľom pri kontrole DFM pre MIM je čo najviac zjednodušiť konštrukciu formy. Zložité funkcie dielov si často vyžadujú klzáky alebo zdviháky v nástroji.

Tieto mechanizmy zvyšujú náklady, zložitosť a požiadavky na údržbu formy. Vždy sa snažíme navrhnúť drobné konštrukčné úpravy, ktoré môžu eliminovať potrebu takýchto činností bez toho, aby bola ohrozená funkčnosť dielu.

Riešenie spoločných výziev MIM

Ďalším významným problémom pri vstrekovaní kovov sú lapače plynov. Ide o malé vrecká, v ktorých sa počas vstrekovania zachytáva vzduch. To môže ľahko spôsobiť vznik dutín alebo povrchových škvŕn na konečnom diele.

Dôkladne analyzujeme konštrukciu, či neobsahuje prvky, ktoré by mohli brániť vysunutiu dielu. Ostré vnútorné rohy alebo hlboké rebrá sú častými vinníkmi. Tieto problémy môže vyriešiť pridanie väčších polomerov alebo úprava deliacej čiary.

Stránka spekanie12 Fáza, v ktorej sa diel výrazne zmenší na konečnú hustotu. Nerovnomerné steny vedú k nepredvídateľnému zmršťovaniu a deformácii dielu. Preto je jednotná hrúbka steny neoddiskutovateľným pravidlom.

Praktické úpravy

| Vydanie | Navrhovaná úprava | Benefit |

|---|---|---|

| Komplexné podrezania | Redizajn s cieľom odstrániť alebo zjednodušiť | Zjednodušené nástroje, nižšie náklady |

| Zachytenie plynu | Úprava umiestnenia brány, pridanie vetracích otvorov | Zlepšená integrita dielov |

| Silné rezy | Materiál jadra pre jednotné steny | Skrátenie času cyklu, prevencia chýb |

Systematický kontrolný zoznam DFM pre vstrekovanie kovov je veľmi dôležitý. Včas identifikuje konštrukčné chyby, zjednodušuje výrobu nástrojov, znižuje náklady a predchádza výrobným problémom. Tým sa zabezpečí vysokokvalitný finálny diel, ktorý spĺňa všetky špecifikácie a funguje tak, ako má.

Ako by ste zdôvodnili použitie vstrekovania kovov (MIM) namiesto CNC obrábania pre projekt?

Výber medzi MIM a CNC sa často zužuje na analýzu nákladov a prínosov. Nejde len o počiatočnú cenovú ponuku. Musíte sa pozrieť na celkové náklady počas celej výrobnej série.

To zahŕňa výpočet bodu rentability. Porovnáme vysoké počiatočné náklady na nástroje MIM s nízkymi nákladmi na jeden diel.

Potom to porovnáme s nízkymi poplatkami za nastavenie, ale vyššími nákladmi na jeden diel pri CNC obrábaní. Poďme sa ponoriť do čísel, aby ste sa mohli rozhodnúť pre svoj projekt na základe údajov.

Vytvorme jasnú analýzu nákladov a výnosov. Kľúčom k úspechu je pochopiť, kde objem vášho projektu ospravedlňuje počiatočnú investíciu do vstrekovania kovov.

Náklady na nástroje vs. náklady na diel

Pri CNC je nastavenie minimálne. Môžete zaplatiť malý poplatok za programovanie a prípravky. Náklady spočívajú najmä v čase obrábania každého jednotlivého dielu.

MIM je pravý opak. Vyžaduje si značné investície do vysoko presnej formy. V spoločnosti PTSMAKE vyrábame tieto formy tak, aby vydržali státisíce cyklov.

Keď je forma pripravená, náklady na jeden diel pri MIM sú veľmi nízke. Je to preto, že proces je vysoko automatizovaný a rýchly, takže diely sa vyrábajú rýchlo.

Výpočet bodu rentability

Rozhodnutie závisí od objemu výroby. V prípade niekoľkých stoviek dielov je CNC takmer vždy ekonomickejšie. Ale keď sa množstvo zvýši na tisíce, tabuľky sa otočia.

Vysoké náklady na formu sú rozložené na mnoho častí. Tento koncept je známy ako amortizácia13. Nakoniec celkové náklady na projekt MIM klesnú pod náklady na projekt CNC. Tento prechod je bodom rentability.

Ďalšie nákladové faktory

Musíme zohľadniť aj materiálový odpad a zložitosť dielov. Tieto faktory môžu výrazne ovplyvniť konečné náklady.

| Faktor | Vstrekovanie kovov (MIM) | CNC obrábanie |

|---|---|---|

| Počiatočné náklady | Vysoká (náradie) | Nízka (nastavenie) |

| Náklady na jeden diel | Nízka (pri hlasitosti) | Vysoká |

| Materiálový odpad | Minimálny (takmer sieťový tvar) | Významné (subtraktívne) |

| Zložitosť Náklady | Absorbované v nástrojoch | Zvyšuje náklady na jeden diel |

CNC je subtrakčný proces, pri ktorom vzniká odpad odrezávaním materiálu. Pri MIM využívame takmer všetok vstupný materiál, čím sa znižujú náklady na materiál. To platí najmä pre drahé zliatiny.

Výber je založený na údajoch. Vysoké počiatočné náklady na nástroje MIM sú odôvodnené nízkymi nákladmi na jeden diel pri veľkých objemoch. CNC obrábanie je lepšie pre malé objemy vďaka minimálnym zriaďovacím poplatkom. Zložitosť a plytvanie materiálom tiež zvýhodňujú MIM pri veľkých výrobných sériách.

Ako interpretovať mikrofotografiu spekaného dielu vstrekovaného kovu (MIM)?

Mikrofotografia nie je len obrázok. Je to podrobný príbeh o vnútornej kvalite súčiastky. Jej pochopenie je kľúčom k predpovedaniu výkonu.

Keď sa naň pozriem, nevidím len vzory. Hodnotím úspešnosť procesu spekania.

Kľúčové mikroštrukturálne ukazovatele

Zameriavame sa na niekoľko kritických funkcií. Tie nám napovedajú o budúcej pevnosti a spoľahlivosti súčiastky. Hlavnými z nich sú veľkosť zrna, hranice zrna a pórovitosť.

Tu je stručný prehľad:

| Funkcia | Čo nám to hovorí |

|---|---|

| Veľkosť zrna | Ovplyvňuje pevnosť a tvrdosť. |

| Hranice zrna | "Lepidlo", ktoré drží zrná pohromade. |

| Pórovitosť | Dutiny, ktoré môžu oslabiť diel. |

Správna analýza zabezpečí, že konečný komponent vstrekovania kovov bude spĺňať vaše presné špecifikácie.

Dekódovanie mikroštruktúry

Pri hlbšom skúmaní je zrejmý vzťah medzi týmito vlastnosťami a mechanickými vlastnosťami. Je to priama súvislosť príčiny a následku, ktorú sme videli v minulých projektoch spoločnosti PTSMAKE. Táto analýza je základom nášho zabezpečenia kvality.

Veľkosť zrna a hranice

Zvyčajne hľadáme jemné, rovnomerné zrná. Štruktúra s konzistentnou, rovnoramenné zrná14` často poukazuje na dobre kontrolovaný proces a vedie k vyššej pevnosti a tvrdosti.

Hranice zrna by mali byť čisté a dobre definované. Ak sa na týchto hraniciach nachádzajú nečistoty, môžu pôsobiť ako slabé miesta, čo vedie k predčasnému zlyhaniu pri namáhaní.

Problém pórovitosti

Pórovitosť je nepriateľom výkonu. Rozlišujeme dva typy:

- Vnútrogranulárne: Póry zachytené vo vnútri zŕn.

- Medzigranulárne: Póry sa nachádzajú na hraniciach zŕn.

Nebezpečnejšia je medzizrnová pórovitosť. Môže sa spájať a vytvárať sieť, ktorá výrazne znižuje ťažnosť a húževnatosť súčiastky. Aby sme toto riziko minimalizovali, snažíme sa dosiahnuť hustotu vyššiu ako 97%.

Prepojenie mikroštruktúry s výkonnosťou

V tejto tabuľke je zhrnutý priamy vplyv mikroštruktúry na kľúčové vlastnosti:

| Mikroštruktúrna vlastnosť | Vplyv na mechanické vlastnosti |

|---|---|

| Jemné, rovnomerné zrná | Zvyšuje pevnosť a tvrdosť |

| Vysoká pórovitosť | Znižuje ťažnosť a pevnosť |

| Kontaminované hranice | Znižuje húževnatosť |

| Dobre spekané krky | Zvyšuje celkovú integritu |

Analýza týchto funkcií je nevyhnutným krokom. Zabezpečuje, že spekaný diel MIM má požadovanú pevnosť a ťažnosť, aby spoľahlivo fungoval v konečnej aplikácii a zabránil neočakávaným poruchám v prevádzke.

Ako prispôsobiť proces vstrekovania kovov (MIM) pre mikrorozmerné komponenty?

Prispôsobenie procesu vstrekovania kovov pre mikrorozmerné diely prináša jedinečné prekážky. Nie je to len o zmenšovaní všetkého. Musíme začať s veľmi jemnými kovovými práškami.

Tieto prášky sú oveľa menšie ako prášky používané v bežnej MIM. To je nevyhnutné na presné vyplnenie malých dutín formy.

Špecializované vybavenie je neoddeliteľnou súčasťou

Úspech v oblasti Micro-MIM závisí od špecializovaných strojov a nástrojov. Formy si vyžadujú mikroprvky s extrémnou presnosťou. Vstrekovacie stroje potrebujú vynikajúce ovládanie.

| Funkcia | Konvenčná MIM | Micro-MIM |

|---|---|---|

| Veľkosť prášku | 5-25 mikrónov | < 5 mikrónov |

| Tolerancia nástroja | Štandard | Extrémne tesný |

| Kontrola vstrekovania | Presné | Mimoriadne presné |

Na mikroúrovni sa fyzika správa inak. Sily, ktoré sú v štandardnom MIM zanedbateľné, sa stávajú dominantnými. Toto je rozhodujúci faktor, ktorý v projektoch PTSMAKE vždy zohľadňujeme.

Vplyv mikrorozmerných síl

Povrchové napätie a statická elektrina majú oveľa väčší vplyv na veľmi jemné prášky. Tieto sily spôsobujú zhlukovanie častíc. To sťažuje dôslednú manipuláciu s práškom a miešanie.

Táto aglomerácia priamo ovplyvňuje konzistenciu suroviny. Môže viesť k nerovnomernému rozloženiu prášku v systéme spojiva. Výsledný reologické správanie15 môže byť počas vstrekovania nepredvídateľný.

Táto nepredvídateľnosť môže spôsobiť chyby. Problémy, ako je neúplné vyplnenie dutiny formy alebo odchýlky v hustote dielu, sú bežné, ak nie sú riadené správne. Na prekonanie týchto problémov je nevyhnutné presné riadenie procesu. Na základe nášho testovania sme zistili, že kľúčom k úspechu je špecializované zloženie vstupných surovín.

Prekonávanie materiálnych výziev

| Výzva | Vplyv na Micro-MIM | Riešenie |

|---|---|---|

| Povrchové napätie | Aglomerácia prášku | Optimalizované spojovacie systémy |

| Statická elektrina | Nekonzistentný tok prášku | Antistatická manipulácia |

| Zlý tok surovín | Neúplné naplnenie formy | Vysoko presné vstrekovacie jednotky |

Micro-MIM si vyžaduje špecializovaný prístup. Úspech závisí od použitia veľmi jemných práškov, presných nástrojov a moderných lisovacích strojov. Pochopenie a kontrola síl, ako je povrchové napätie a statická elektrina, sú absolútne nevyhnutné na dosiahnutie požadovanej kvality a konzistencie dielov.

Výzvy pri vstrekovaní mikrokovov sa nekončia po vytvarovaní súčiastky. Fázy oddebnenia a spekania sú rovnako kritické a predstavujú pre mikrorozmerné súčiastky vlastný súbor ťažkostí.

Oddebňovanie a spekanie mikrodielov

Mikrosúčiastky majú výrazne vyšší pomer plochy k objemu. Táto vlastnosť výrazne urýchľuje proces oddebnenia. Ak nie je starostlivo kontrolovaná, môže viesť k deformácii alebo praskaniu dielov.

Počas spekania tento vysoký pomer tiež znamená, že diely dosiahnu požadovanú teplotu oveľa rýchlejšie. Rast zŕn sa môže stať vážnym problémom, ktorý môže ohroziť konečné mechanické vlastnosti drobného komponentu. Presné tepelné profilovanie nie je len odporúčaním, je to požiadavka.

Porovnávací pohľad

Pri našej práci s klientmi sme zistili, že kľúčom k úspechu je úprava tepelných cyklov. Malé úpravy môžu mať veľký vplyv na integritu konečného výrobku.

| Fáza procesu | Štandardný koncern MIM | Obavy týkajúce sa Micro-MIM |

|---|---|---|

| Debinding | Rýchlosť odstraňovania spojiva | Rýchle, nekontrolované odstránenie |

| Spekanie | Kontrola zmrštenia | Nadmerný rast zrna |

| Spracovanie | Trvanlivosť časti | Krehkosť, strata časti |

Na záver možno konštatovať, že prispôsobenie procesu MIM pre mikrorozmerné komponenty je zložitá úloha. Vyžaduje si viac než len zmenšenie zariadenia. Vyžaduje si hlboké pochopenie materiálovej vedy a fyziky mikrorozmerov.

Každý krok musí byť starostlivo kontrolovaný, od veľmi jemných práškov a presných nástrojov až po riadenie síl, ako je statická elektrina. Úspech spočíva v odbornom zvládnutí týchto jedinečných výziev. V spoločnosti PTSMAKE využívame naše skúsenosti na zvládnutie týchto zložitostí a zabezpečujeme vysokokvalitné mikrosúčiastky od začiatku až do konca.

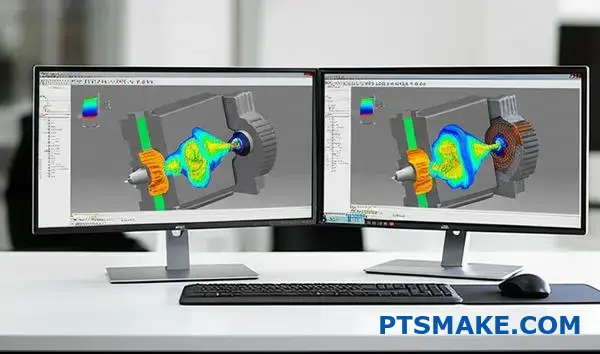

Ako môžete využiť simuláciu procesov na zlepšenie výsledkov vstrekovania kovov (MIM)?

Softvér na simuláciu procesov, ako je Moldflow, je v modernej výrobe výkonným nástrojom. Prekračuje rámec teórie a prechádza do praktickej aplikácie. Je to ako mať krištáľovú guľu pre proces vstrekovania kovov.

V spoločnosti PTSMAKE ho používame na presnú vizualizáciu toho, ako sa bude surovina správať vo forme. To nám pomáha predvídať a riešiť problémy skôr, ako nastanú. Je to rozhodujúci krok v našom procese zabezpečenia kvality.

| Aspekt | Bez simulácie | So simuláciou |

|---|---|---|

| Riziko defektu | Vysoká (objavená neskoro) | Nízka (Predpokladaný začiatok) |

| Prepracovanie formy | Časté | Minimálne |

| Čas uvedenia na trh | Pomalšie | Rýchlejšie |

| Náklady | Vyššie | Nižšie |

Táto prediktívna sila je kľúčom k zníženiu rizika projektu. Zabezpečuje, že prvé fyzické diely, ktoré vyrobíme, sú oveľa bližšie k dokonalosti, čo šetrí cenný čas a zdroje.

Digitálny prístup k MIM

Simuláciu sme hlboko integrovali do nášho pracovného postupu. Nie je to dodatočná myšlienka, ale základný krok. Umožňuje nám to vytvoriť digitálne dvojča procesu formovania, ktoré poskytuje poznatky, ktoré nie je možné vidieť voľným okom. Tento digitálny prístup je ústredným prvkom nášho záväzku k precíznosti.

Predpovedanie toku surovín

Prvým krokom je simulácia fázy vstrekovania. Softvér nám zobrazí podrobnú animáciu toho, ako vstupná surovina vypĺňa dutinu formy. Zohľadňuje faktory, ako je tlak, teplota a viskozita materiálu. Tým sa zabezpečí úplné a rovnomerné vyplnenie dielu, čo je pri zložitých geometriách veľmi dôležité.

Identifikácia a odstraňovanie chýb

Táto analýza toku okamžite upozorní na potenciálne problémové miesta.

| Typ chyby | Úloha simulácie |

|---|---|

| Zváracie čiary | Predpovedá, kde sa stretávajú topiace sa fronty |

| Vzduchové pasce | Ukazuje, kde môže byť zachytený vzduch |

| Značky drezu | Identifikuje oblasti nerovnomerného chladenia |

Ak tieto problémy vidíme na obrazovke, môžeme upraviť konštrukciu formy alebo parametre procesu tak, aby sme ich odstránili. Toto proaktívne riešenie problémov je oveľa účinnejšie ako reaktívne opravy fyzických dielov.

Optimalizácia konštrukcie brány a bežca

Miesto vstupu materiálu do súčiastky (brána) je veľmi dôležité. Simulácia nám pomáha virtuálne otestovať viacero miest brány. Môžeme nájsť optimálne miesto, ktoré zabezpečí vyvážené plnenie, minimalizuje napätie v diele a znižuje viditeľnosť zvarových čiar.

Simulácia spekania pre konečnú presnosť

Jedinečnou výhodou MIM je možnosť simulovať spekanie. Softvér predpovedá, ako sa bude diel počas tejto záverečnej fázy zahrievania zmršťovať a prípadne deformovať. Zohľadňuje faktory ako napr. objemové zmrštenie16 predpovedať konečné rozmery s pozoruhodnou presnosťou. To zaručuje, že konečný kovový diel spĺňa prísne tolerancie.

Simulácia procesov mení vstrekovanie kovov z umenia na vedu riadenú údajmi. Poskytuje digitálny plán úspechu, ktorý nám umožňuje zdokonaliť formu a proces na počítači, čím sa zabezpečí predvídateľnejší, nákladovo efektívnejší a kvalitnejší výsledok ešte pred začatím výroby.

Odomknite presné riešenia MIM s odbornosťou PTSMAKE

Ste pripravení vylepšiť svoj projekt pomocou pokročilého vstrekovania kovov? Kontaktujte spoločnosť PTSMAKE, aby ste získali rýchlu a nezáväznú cenovú ponuku, a zistite, prečo nám poprední výrobcovia dôverujú pri výrobe zložitých, vysoko presných dielov MIM. Urobte ďalší krok - požiadajte o dopyt ešte dnes!

Zistite, ako je veda o materiálovom toku kľúčová pre optimalizáciu parametrov procesu MIM a dosiahnutie vynikajúcej kvality dielov. ↩

Zistite, ako tok materiálu a zarovnanie častíc ovplyvňujú presnosť dielov počas spekania. ↩

Pochopte, ako táto špecifická oceľová konštrukcia poskytuje vynikajúcu odolnosť proti korózii a tvárniteľnosť. ↩

Zistite, ako tento proces zahrievania mení prášok na hustý a pevný kovový diel. ↩

Kliknutím zistíte, ako táto metrika ovplyvňuje konzistenciu a kvalitu vašich finálnych dielov. ↩

Zistite, ako pohyb atómov spevňuje kovové diely počas rozhodujúcej fázy spekania. ↩

Získajte viac informácií o tomto procese tepelného spracovania a o tom, ako selektívne spevňuje povrch kovového dielu. ↩

Zistite, ako tento princíp ovplyvňuje konečné rozmery a presnosť vašich dielov MIM. ↩

Získajte informácie o tepelnom rozklade, ktorý odstraňuje spojivá pred konečnou fázou spekania pri vysokej teplote. ↩

Zistite, ako tento proces tepelného spracovania výrazne zvyšuje pevnosť materiálu pre vysoko výkonné aplikácie. ↩

Zistite, ako teplotné rozdiely vytvárajú vnútorné sily, ktoré spôsobujú deformáciu. ↩

Preskúmajte, ako proces spekania ovplyvňuje konečnú pevnosť, rozmery a celkový výkon vášho dielu. ↩

Pochopte, ako rozloženie počiatočných nákladov na výrobné jednotky ovplyvňuje celkové náklady projektu. ↩

Zistite, ako tvar zrna ovplyvňuje pevnosť a dlhodobú životnosť komponentu. ↩

Zistite, ako sú charakteristiky toku vstupných surovín rozhodujúce pre výrobu vysokokvalitných mikrosúčiastok bez chýb. ↩

Pochopte, ako tento kľúčový parameter určuje konečnú presnosť a štrukturálnu integritu vašich komponentov MIM. ↩