Navrhovanie šikmých ozubených kolies môže byť zdrvujúce, keď sa pozeráte na zložité vzorce a geometrické vzťahy. Mnohí inžinieri zápasia s tým, ako preniesť teoretické vedomosti do praktických návrhov, ktoré skutočne fungujú v reálnych aplikáciách.

Šikmé ozubené kolesá sú ozubené kolesá so špirálovitými zubami, ktoré v porovnaní s čelnými ozubenými kolesami poskytujú hladšiu prevádzku, vyššiu nosnosť a nižšiu hlučnosť, takže sú ideálne pre vysokovýkonné aplikácie napriek tomu, že zavádzajú axiálne ťahové sily.

Táto príručka rozdeľuje konštrukciu šikmých ozubených kolies do praktických krokov, ktoré môžete okamžite použiť. Prevediem vás geometrickými princípmi, výpočtom sily, výberom materiálu a výrobnými úvahami, ktoré rozhodujú o tom, či váš prevodový systém uspeje alebo zlyhá v praxi.

Prečo si vybrať šikmé ozubené kolesá namiesto čelných?

Pri návrhu systému prenosu energie je zásadný výber medzi čelnými a šikmými ozubenými kolesami. Každé z nich má pre špecifické aplikácie odlišné výhody. Čelné ozubené kolesá sú jednoduchšie a nevytvárajú axiálnu silu.

Šikmé prevody však často poskytujú vyšší výkon. Pracujú hladšie a tichšie. Preto sú ideálne pre vysokorýchlostné stroje alebo stroje citlivé na hluk.

Prehľad základných rozdielov

Porovnajme ich priamo. Hlavný rozdiel spočíva v konštrukcii zubov, ktorá ovplyvňuje všetko od hlučnosti až po nosnosť.

| Funkcia | Čelné ozubené kolesá | Šikmé ozubené kolesá |

|---|---|---|

| Úroveň hluku | Vysoká | Nízka |

| Kapacita zaťaženia | Dobrý | Vynikajúce |

| Axiálny ťah | Žiadne | Áno |

| Účinnosť | Vysoká | Mierne nižšia |

V tejto tabuľke sú uvedené základné kompromisy, ktorým čelíte.

Keď sa pozriete bližšie, kľúčom sú šikmé zuby šikmých ozubených kolies. Na rozdiel od čelných ozubených kolies, kde sa zuby zbiehajú po celej ploche naraz, zuby šikmých ozubených kolies sa stretávajú v jednom bode a potom sa kontakt postupne rozširuje.

Výhody šikmých zubov

Táto stránka postupné zapojenie1 preto fungujú tak hladko. Zaťaženie sa prenáša postupne, čo eliminuje náhle nárazy a "kvílenie", ktoré sú bežné pri čelných prevodoch, najmä pri vysokých rýchlostiach. Tým sa zvyšuje aj kontaktný pomer, čo znamená, že v danom okamihu sa o zaťaženie delí viac zubov.

Vyššie zaťaženie a prenos výkonu

Pretože sa do ozubeného kolesa zapája viac zubov, šikmé ozubené kolesá zvládajú väčšie zaťaženie ako čelné ozubené kolesá rovnakej veľkosti. Naše testovanie ukázalo, že to umožňuje kompaktnejšie a výkonnejšie konštrukcie prevodoviek, čo je významnou výhodou v priemyselných odvetviach, ako je automobilový a letecký priemysel.

Hlavný kompromis: axiálny ťah

Je tu však veľký kompromis. Šikmé zuby vytvárajú silu pozdĺž osi ozubeného kolesa, známu ako axiálny ťah. Táto sila sa musí riadiť pomocou vhodných ložísk, ako sú axiálne ložiská. Riadenie tejto sily je rozhodujúcim faktorom úspešného návrhu šikmých ozubených kolies.

| Aspekt | Čelné ozubené koleso | Šikmý prevod |

|---|---|---|

| Zásnuby | Náhly, celotelový | Postupné, progresívne |

| Vibrácie | Vyššie | Nižšie |

| Potreby ložísk | Jednoduché radiálne ložiská | Radiálne a axiálne ložiská |

| Najlepšie pre | Tolerancia pri nízkych otáčkach a vysokej hlučnosti | Potreby vysokej rýchlosti a nízkej hlučnosti |

Šikmé ozubené kolesá ponúkajú hladšiu a tichšiu prevádzku s vyššou nosnosťou vďaka šikmým zubom. Táto konštrukcia však prináša axiálny ťah, silu, ktorá si vyžaduje starostlivé riadenie pomocou špecifických ložísk, čo zvyšuje zložitosť v porovnaní s jednoduchšími čelnými prevodmi.

Aké sú základné geometrické parametre?

Rozoberme si podstatu geometrie šikmého ozubeného kolesa. Ide o niekoľko kľúčových parametrov. Tieto čísla definujú tvar ozubeného kolesa. Ovládajú aj jeho interakciu s inými ozubenými kolesami.

Ich pochopenie je pre úspešnú výrobu nevyhnutné.

Uhol špirály: Definujúci zvrat

Určujúcim znakom je uhol špirály. Je to uhol zubov vzhľadom na os ozubeného kolesa. Tento uhol umožňuje plynulejšiu a tichšiu prevádzku v porovnaní s čelnými ozubenými kolesami.

Výška a modul: Dimenzovanie zubov

Rozstup meria vzdialenosť medzi zubami. Modul je metrický ekvivalent, ktorý definuje veľkosť zubov. Správne nastavenie týchto hodnôt je rozhodujúce pre správny súbeh ozubených kolies.

| Parameter | Popis |

|---|---|

| Normálna výška | Vzdialenosť medzi zubami meraná kolmo na zub. |

| Priečna rozteč | Vzdialenosť medzi zubami meraná pozdĺž rozstupovej kružnice. |

Hlbšia geometria

Okrem základných parametrov je rozhodujúcich niekoľko ďalších. Tie dolaďujú výkonnosť a vyrobiteľnosť prevodovky. V spoločnosti PTSMAKE sa na tieto detaily zameriavame od začiatku. Vďaka tomu konečný diel spĺňa presné špecifikácie.

Tlakový uhol

Tlakový uhol ovplyvňuje spôsob prenosu sily. Ovplyvňuje tvar profilu zuba. Bežný uhol je 20 stupňov. Pre špecifické požiadavky na zaťaženie sa však môžu použiť vlastné uhly. Ide o kritický detail pri konštrukcii vysoko výkonných šikmých ozubených kolies.

Modul: Normálny vs. priečny modul

Rovnako ako ihrisko má modul dve formy. Normálny modul sa meria kolmo na zub. Priečny modul sa meria v rovine otáčania. Súosé šikmé ozubené kolesá musia mať rovnaký normálový modul, aby správne zapadli.

Dodatok a dendum: Výška zubov

Tieto parametre definujú výšku zuba. Prídavok je výška nad kruh ihriska2. Dedendum je hĺbka pod ním. Spoločne určujú pracovnú hĺbku a vôľu medzi zubami.

| Parameter | Funkcia | Impact |

|---|---|---|

| Uhol špirály | Definuje sklon zubov | Hladkosť, ťahové zaťaženie |

| Tlakový uhol | Tvar profilu zubu | Prenos sily, sila |

| Modul | Veľkosť zubov | Veľkosť a pevnosť prevodovky |

| Dodatok | Horná časť zuba | Hĺbka zapojenia |

| Dedendum | Spodná časť zuba | Odbavenie |

Zvládnutie týchto geometrických parametrov je základom. Uhol špirály, stúpanie, prítlačný uhol a výška zubov určujú tvar, funkciu a účinnosť ozubeného kolesa. Sú základom pre výrobu vysokokvalitných šikmých ozubených kolies.

Akú funkciu má uhol špirály?

Uhol špirály nie je len náhodné číslo. Je to rozhodujúca konštrukčná voľba. Priamo ovplyvňuje výkonnosť ozubených kolies. Táto voľba zahŕňa starostlivé vyvažovanie.

Väčší uhol znamená plynulejšiu a tichšiu prevádzku. Vytvára však aj väčší axiálny ťah. Menší uhol zvládne väčšie zaťaženie s menším ťahom. Môže však byť hlučnejší.

Kľúčom k úspechu je premyslieť správny dizajn šikmých ozubených kolies. Pri každom projekte musíme zvážiť tieto faktory.

| Uhol špirály | Klady | Nevýhody |

|---|---|---|

| Nízka (napr. < 20°) | Vysoká nosnosť, nízky axiálny ťah | Vyššia hlučnosť, menej plynulé |

| Vysoká (napr. > 30°) | Tichá prevádzka, plynulý záber | Nižšia nosnosť, vysoký axiálny ťah |

Výber správneho uhla pre danú úlohu

Výber ideálneho uhla špirály je veľmi dôležitý. Závisí to výlučne od požiadaviek konkrétnej aplikácie. Neexistuje žiadna univerzálna odpoveď.

V spoločnosti PTSMAKE klientov týmto procesom sprevádzame. Pomáhame im nájsť optimálnu rovnováhu pre ich potreby. Tým sa zabezpečí výkonnosť a dlhá životnosť.

Vysokorýchlostné aplikácie

Pri vysokorýchlostných systémoch, ako sú automobilové prevodovky, často používame väčšie uhly špirál. Bežne sa používa uhol medzi 30° a 45°.

Táto voľba zabezpečuje plynulejší prenos výkonu. Vyšší uhol zvyšuje pomer kontaktov3, čo výrazne znižuje hluk a vibrácie. Kompromisom je vyšší axiálny ťah. Táto sila sa musí zvládnuť pomocou robustných ložísk.

Aplikácie s vysokou záťažou

Naproti tomu priemyselné stroje často uprednostňujú pevnosť. Tu je vhodnejší menší uhol špirály, zvyčajne 15° až 25°.

Táto konštrukcia maximalizuje nosnosť. Udržuje tiež zvládnuteľný axiálny ťah, čím sa znižuje namáhanie systému. Naše zistenia ukazujú, že tento prístup zlepšuje odolnosť v náročných podmienkach.

| Príklad aplikácie | Typický uhol špirály | Primárny cieľ |

|---|---|---|

| Automobilová prevodovka | 30° - 45° | Zníženie hluku |

| Priemyselný dopravník | 15° - 25° | Kapacita zaťaženia |

| Presná robotika | 20° - 35° | Rovnováha hladkosti a pevnosti |

Uhol špirály je základným prvkom konštrukcie šikmého ozubeného kolesa. Priamo ovplyvňuje nosnosť, hlučnosť a axiálny ťah. Výber optimálneho uhla je rozhodujúcim kompromisom prispôsobeným požiadavkám na výkon každej konkrétnej aplikácie.

Aké sily pôsobia na šikmý prevod?

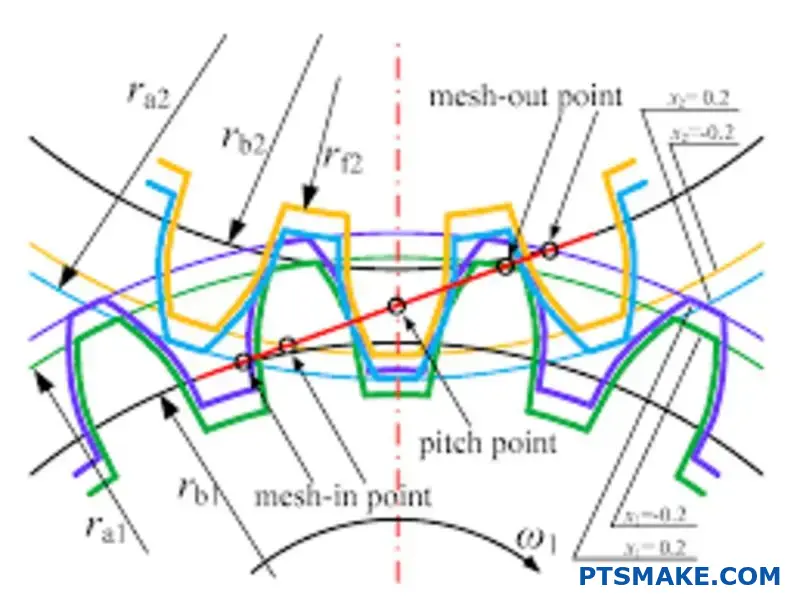

Pri šikmom ozubení pôsobí na povrch zubov jediná výsledná sila. Pri praktickom návrhu túto silu rozdelíme na tri rôzne zložky.

Tento prístup zjednodušuje analýzu. Umožňuje nám predpovedať, ako sa bude prevodovka správať pri zaťažení. Pochopenie týchto vektorov je základom.

Každý komponent má špecifický smer a pôsobí na ozubené koleso, hriadeľ a ložiská iným spôsobom.

Tri základné zložky sily

Tu je stručný prehľad jednotlivých vektorov sily:

| Komponent sily | Primárna funkcia/účinok |

|---|---|

| Tangenciálne | Prenáša krútiaci moment a výkon |

| Radiálne | Odsúva ozubené kolesá od seba |

| Axiálne (ťahové) | Tlačí ozubené koleso pozdĺž osi hriadeľa |

Správne riadenie týchto síl je kľúčom k spoľahlivému systému.

Prečo sú tieto sily v dizajne dôležité

Výpočet týchto síl je viac ako len učebnicové cvičenie. Má priame dôsledky pre celú mechanickú zostavu. Zanedbanie jedného komponentu môže viesť k zlyhaniu systému.

V spoločnosti PTSMAKE sa náš proces návrhu šikmých ozubených kolies vždy začína dôkladnou silovou analýzou.

Tangenciálna sila (Wt)

Ide o pracovný komponent. Je to sila, ktorá skutočne prenáša výkon z jedného prevodového stupňa na druhý. Môžete ju vypočítať priamo z krútiaceho momentu a priemeru rozstupu ozubeného kolesa.

Radiálna sila (Wr)

Táto sila pôsobí smerom do stredu ozubeného kolesa. Snaží sa od seba odtlačiť dve ozubené kolesá. Toto zaťaženie musia prenášať ložiská hriadeľa. Nesprávne špecifikované ložiská sa pri vysokom radiálnom zaťažení rýchlo opotrebujú.

Axiálna sila (Wa)

Tento jav je známy aj ako ťah a je charakteristický pre šikmé ozubené kolesá. Pôsobí rovnobežne s osou otáčania ozubeného kolesa. Táto sila si vyžaduje axiálne ložiská alebo ložiská s kosoštvorcovým stykom, aby sa zabránilo pohybu ozubeného kolesa pozdĺž hriadeľa. Kľúčovým faktorom je normálny tlakový uhol4, ktorý pomáha určiť veľkosť týchto síl.

| Sila | Úvahy o dizajne | Potenciálny spôsob poruchy |

|---|---|---|

| Tangenciálne | Pevnosť hriadeľa, konštrukcia drážky | Šmyk zubov, porucha hriadeľa v krute |

| Radiálne | Výber ložiska, analýza priehybu hriadeľa | Predčasné opotrebovanie ložiska, únava |

| Axiálne | Výber axiálneho ložiska, pevnosť puzdra | Prehriatie ložiska, nesprávne nastavenie prevodovky |

V minulých projektoch sme zistili, že prehliadanie axiálneho ťahu je častým zdrojom zlyhania počiatočných prototypov od menej skúsených tímov.

Pochopenie troch zložiek sily - tangenciálnej, radiálnej a axiálnej - je veľmi dôležité. Tieto znalosti priamo ovplyvňujú konštrukciu robustných hriadeľov a výber vhodných ložísk, čím sa predchádza katastrofickým mechanickým poruchám a zabezpečuje dlhodobá spoľahlivosť vašej aplikácie.

Aké sú hlavné typy šikmých prevodov?

Šikmé prevody sú definované predovšetkým orientáciou ich hriadeľov. Pochopenie týchto konfigurácií je kľúčom k efektívnemu návrhu šikmých ozubených kolies.

Dva hlavné typy sú usporiadania s paralelnou osou a so skríženou osou. Každé z nich slúži na iný účel.

Kľúčové typy usporiadania

Váš výber závisí výlučne od toho, či sú hriadele, ktoré potrebujete pripojiť, paralelné alebo nie. Ide o zásadné rozhodnutie pri návrhu prevodového systému.

| Typ usporiadania | Orientácia hriadeľa | Primárny kontakt |

|---|---|---|

| Paralelná os | Paralelné | Kontakt na linku |

| Krížová os | Neparalelné, neinterferujúce | Kontaktné miesto |

Tento základný rozdiel ovplyvňuje všetko od účinnosti až po nosnosť.

Pri návrhu prevodového systému je usporiadanie hriadeľa prvým obmedzením, ktoré musíte riešiť. To určuje, aký typ usporiadania šikmých prevodov je pre vašu aplikáciu vôbec možný. V spoločnosti PTSMAKE vždy začíname tu.

Usporiadanie paralelných osí

Tieto sú najbežnejšie. Prenášajú výkon medzi dvoma paralelnými hriadeľmi. Aby vonkajšie ozubené kolesá správne zapadli, musia mať protiľahlé špirály (jednu pravotočivú a jednu ľavotočivú). Táto konfigurácia je vysoko účinná a zvládne značné zaťaženie. Je základom mnohých priemyselných prevodoviek a reduktorov rýchlosti.

Usporiadania s krížovými osami

Sú známe aj ako skrutkové prevody, ktoré spájajú dva nerovnobežné, nekrižujúce sa hriadele. Jedinečnou vlastnosťou je, že ozubené kolesá môžu mať rovnakú ruku (obe pravotočivé alebo obe ľavotočivé).

Ich kontakt je však teoreticky jediný bod. To obmedzuje ich nosnosť. Účinnosť je nižšia aj v dôsledku vyššieho klzného trenia. Vzniknuté sily, ako napr. axiálny ťah5, si tiež vyžadujú starostlivé riadenie pri návrhu ložiska.

Porovnanie použitia a obmedzení

Poďme si rozobrať, v čom každý typ vyniká a aké má obmedzenia.

| Typ | Bežné aplikácie | Kľúčové obmedzenia |

|---|---|---|

| Paralelná os | Automobilové prevodovky, priemyselné prevodovky, reduktory rýchlosti | Možno použiť len pre paralelné hriadele |

| Krížová os | Mechanizmy riadenia automobilov, pohony ľahkých prístrojov | Nižšia účinnosť, obmedzená nosnosť, vyššie opotrebenie |

V minulých projektoch sme zistili, že na prenos pohybu, nie na prenos veľkého výkonu, sú najlepšie prevody s krížovými osami.

Špirálové prevody sa delia na dva hlavné typy: s paralelnou osou a s krížovou osou. Výber závisí od orientácie hriadeľa, pričom paralelné usporiadanie ponúka vyššiu účinnosť a nosnosť, zatiaľ čo usporiadanie s kríženými osami poskytuje jedinečnú geometrickú flexibilitu pre nerovnobežné hriadele.

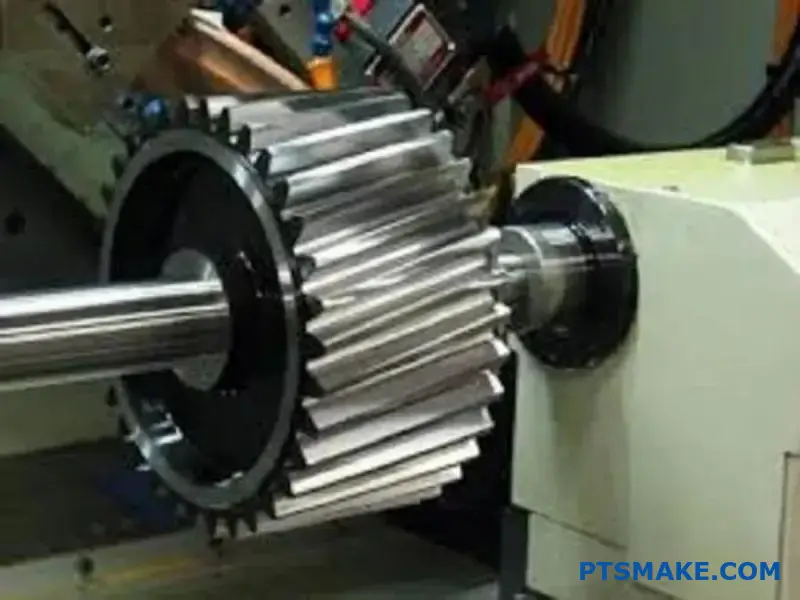

Ako sa šikmé ozubené kolesá klasifikujú podľa výrobného procesu?

Výber správneho výrobného procesu je veľmi dôležitým rozhodnutím. Má priamy vplyv na výkonnosť, náklady a čas realizácie vášho zariadenia. Metóda skutočne určuje konečný výrobok.

Uvažujeme najmä o štyroch bežných metódach. Sú to frézovanie, tvarovanie, frézovanie a brúsenie. Každá z nich má svoje miesto v konštrukcii šikmých ozubených kolies.

Pozrime sa na rýchle porovnanie.

| Proces | Najlepšie pre | Rýchlosť |

|---|---|---|

| Hoblovanie | Veľký objem | Rýchle |

| Formovanie | Vnútorné ozubené kolesá | Stredné |

| Frézovanie | Prototypy | Pomalé |

| Brúsenie | Vysoká presnosť | Pomalé |

Poďme si tieto metódy ďalej rozobrať. Najlepšia voľba vždy závisí od konkrétnych potrieb vašej aplikácie. Ide o starostlivé vyváženie kvality, rýchlosti a rozpočtu.

Hobbing: Pracovný kôň

Hobľovanie je nepretržitý výrobný proces. Vďaka tomu je veľmi rýchly a nákladovo efektívny pre stredné až veľké výrobné série. Vyrábajú sa pri ňom vysokokvalitné ozubené kolesá vhodné pre väčšinu priemyselných aplikácií. Proces je vysoko efektívny.

Frézovanie a tvarovanie: Všestrannosť

Pri frézovaní sa používa tvarová fréza, ktorá zodpovedá priestoru zubu. Je pomalšie ako frézovanie, ale veľmi univerzálne na výrobu prototypov alebo malých sérií. Tvarovanie je ideálne na vytváranie vnútorných ozubených kolies alebo ozubených kolies s prvkami, ktoré obmedzujú vôľu frézy.

Brúsenie: Dokončovacie práce

Brúsenie je zvyčajne dokončovacia operácia. Používa sa po hrubom rezaní a tepelnom spracovaní ozubeného kolesa. Tento proces poskytuje výnimočnú presnosť a vynikajúcu povrchovú úpravu. Zabezpečuje presnosť profil involúcie6 je takmer dokonalý. V minulých projektoch sme v spoločnosti PTSMAKE používali brúsenie pre letecké súčiastky, kde je presnosť neoddiskutovateľná.

Tu je podrobnejšie porovnanie na základe výsledkov našich testov.

| Proces | Presná úroveň | Povrchová úprava | Rýchlosť výroby | Relatívne náklady |

|---|---|---|---|---|

| Frézovanie | Nízka | Hrubý | Pomalé | Nízka |

| Formovanie | Stredné | Spravodlivé | Stredné | Stredné |

| Hoblovanie | Vysoká | Dobrý | Rýchle | Stredné |

| Brúsenie | Veľmi vysoká | Vynikajúce | Pomalé | Vysoká |

Výber výrobného procesu je kľúčovým rozhodnutím pri návrhu. Od neho sa odvíja konečná presnosť šikmého ozubeného kolesa, kvalita povrchu, rýchlosť výroby a celkové náklady. Zosúladenie metódy so špecifickými požiadavkami vašej aplikácie zabezpečí najlepší možný výsledok pre váš projekt.

Ako výber materiálu štruktúruje proces navrhovania?

Výber správneho materiálu výstroja je prvým dôležitým krokom. Je to rovnováha medzi výkonom, vyrobiteľnosťou a nákladmi. Táto voľba vytvára základ pre celý projekt.

Vaše rozhodnutie tu ovplyvní všetko, čo bude nasledovať. Určuje hranice a možnosti vášho návrhu.

Prehľad bežných materiálov

Väčšinu materiálov na výrobu výstroja môžeme rozdeliť do niekoľkých kľúčových kategórií. Každá skupina má odlišné výhody a kompromisy, ktoré treba zvážiť.

| Skupina materiálov | Kľúčová charakteristika | Najlepšie pre |

|---|---|---|

| Ocele | Vysoká pevnosť a odolnosť | Priemyselné stroje |

| Plasty | Nízka hlučnosť a samomazanie | Spotrebné výrobky |

| Bronzy | Nízke trenie a tvarovateľnosť | Poháňanie šnekových prevodoviek |

Pochopenie týchto skupín je nevyhnutné pre efektívny dizajn.

Hlbší ponor do vlastností materiálov

Preskúmajme jednotlivé kategórie bližšie. Špecifiká vašej aplikácie vám pomôžu vybrať najlepšiu možnosť. V spoločnosti PTSMAKE denne pomáhame klientom orientovať sa v týchto možnostiach.

Ocele: Výkonné stroje

Ocele sú najbežnejšou voľbou pre ozubené kolesá. Nízkouhlíkové ocele sa ľahko obrábajú, ale môžu vyžadovať povrchové kalenie. Ocele so stredným obsahom uhlíka ponúkajú dobrú kombináciu pevnosti a húževnatosti.

Najlepšie výsledky dosahujú legované ocele. Používajú sa na vysoko namáhané aplikácie vrátane robustných konštrukcií šikmých ozubených kolies. Tepelné spracovanie je kľúčom k uvoľneniu ich plného potenciálu. To pridáva ďalší krok, ale výrazne zvyšuje výkon.

Plasty: Tiché a efektívne

Technické plasty ako nylon a acetal (delrín) sú fantastické. Sú ideálne pre ľahké až stredné zaťaženie, pri ktorom je rozhodujúca nízka hlučnosť. Spomeňte si na kancelárske tlačiarne alebo zdravotnícke zariadenia.

Ich samomazné vlastnosti znižujú potrebu údržby. Okrem toho sú vďaka vstrekovaniu cenovo výhodné pre veľkosériovú výrobu, na ktorú sa špecializujeme.

Bronzy: Ideálny partner

Bronzové zliatiny majú jedinečnú úlohu. Často sa používajú pre šnekové prevody, ktoré sa pohybujú proti oceľovému šneku. Je to preto, že bronz je mäkší, prispôsobivý materiál.

Toto spojenie zabraňuje zadieraniu a znižuje trenie. Výroba často zahŕňa odlievanie alebo spekanie7, čo je proces, ktorý môže vytvoriť porézne časti schopné udržať mazivo.

| Kategória materiálu | Relatívna sila | Relatívne náklady | Kľúčová výhoda |

|---|---|---|---|

| Uhlíkové a legované ocele | Veľmi vysoká | Stredná - vysoká | Odolnosť pri zaťažení |

| Technické plasty | Nízka - stredná | Nízka | Tichý, bez mazania |

| Bronzové zliatiny | Stredné | Vysoká | Nízke trenie s oceľou |

Výber materiálu je základným kompromisom pri návrhu. Ocele ponúkajú bezkonkurenčnú pevnosť, plasty tichú a lacnú prevádzku a bronzy vynikajú v špecifických úlohách s nízkym trením. Jedinečné požiadavky vašej aplikácie určia najlepšiu cestu vpred.

Aké typy mazania existujú pre šikmé prevodové systémy?

Výber správnej metódy mazania je veľmi dôležitý. Má priamy vplyv na účinnosť a životnosť vašich šikmých ozubených kolies. Metóda nie je univerzálna.

Záleží na konkrétnej aplikácii. Kľúčovými faktormi sú prevádzková rýchlosť, zaťaženie a teplota. Poďme preskúmať bežné možnosti.

Kľúčové metódy mazania

Vo všeobecnosti uvažujeme o troch hlavných typoch. Každý z nich má svoje miesto v správnom návrhu šikmých ozubených kolies.

| Metóda mazania | Primárny prípad použitia | Zložitosť |

|---|---|---|

| Olejový postrek/vaňa | Mierna rýchlosť a zaťaženie | Nízka |

| Nútená cirkulácia oleja | Vysoká rýchlosť a vysoké zaťaženie | Vysoká |

| Mastnota | Nízkootáčkové a utesnené jednotky | Nízka |

Rozstrekovanie oleja vs. vynútený olej vs. mazivo

Rozoberme si jednotlivé metódy. Pochopenie výhod a nevýhod vám pomôže lepšie sa rozhodnúť. V našich projektoch v PTSMAKE je to častá téma diskusií.

Systémy olejových postrekov/vaňových kúpeľov

Toto je najjednoduchšia metóda. Ozubené kolesá sa ponoria do olejovej nádrže, pričom olej strieka na ostatné komponenty. Je cenovo výhodná a spoľahlivá pre mnohé aplikácie na všeobecné použitie.

Pri vysokých rýchlostiach však spôsobuje "chrlenie". To vedie k nadmernému zahrievaniu a strate výkonu. Nie je to ideálne pre vysoko výkonné systémy.

Nútená cirkulácia oleja

Pri tejto metóde sa používa čerpadlo. To strieka nepretržitý prúd chladeného, filtrovaného oleja priamo na ozubené koleso. Je to najlepšia voľba pre náročné práce.

Vynikajúco odvádza teplo. Vďaka tomu je ideálny pre vysoké rýchlosti a vysoké zaťaženie, pri ktorých môže teplota prudko stúpnuť. Hlavnou nevýhodou je jeho zložitosť a cena.

Nútené olejové systémy sú nevyhnutné, keď rýchlosť výškovej čiary8 je vysoká, čo zabezpečuje stabilný olejový film chrániaci zuby prevodovky pred opotrebovaním.

Mazanie tukom

Pre utesnené prevodovky je najvhodnejšie plastické mazivo. Je tiež skvelé pre aplikácie, ktoré sú ťažko prístupné na pravidelnú údržbu. Dobre priľne k povrchom.

Jeho hlavnou slabinou je slabý prenos tepla. Mazivo nedokáže chladiť prevody tak ako olej. Najlepšie sa hodí pre nízkootáčkové, prerušované alebo málo zaťažované aplikácie.

| Metóda | Klady | Nevýhody |

|---|---|---|

| Rozstrekovanie oleja | Jednoduché, lacné | Slabý odvod tepla, obmedzená rýchlosť |

| Nútený olej | Vynikajúce chladenie a filtrácia | Komplexný, nákladný, potrebuje energiu |

| Mastnota | Zostáva na svojom mieste, nenáročný na údržbu | Zlé chladenie, časom môže stvrdnúť |

Výber správnej metódy je otázkou rovnováhy. Musíte zvážiť potreby výkonu v porovnaní so zložitosťou systému a nákladmi. Váš výber priamo ovplyvňuje životnosť prevodovky. Zabezpečuje, aby váš systém šikmých ozubených kolies fungoval tak, ako bol navrhnutý v konkrétnych pracovných podmienkach.

Aké sú kľúčové prvky technického listu prevodovky?

Podrobný výrobný výkres je konečným výstupom vášho procesu navrhovania. Je to jediný zdroj pravdy pre výrobu.

Tento dokument musí jasne informovať o každom dôležitom detaile. Bez neho riskujete nákladné chyby a oneskorenia. Spája konštrukčný zámer s výrobnou realitou.

Základné údaje o prevodovke

Základné parametre definujú základnú geometriu prevodovky. Musia byť presné a jednoznačné.

| Parameter | Popis |

|---|---|

| Počet zubov (Z) | Definuje veľkosť a prevodový pomer prevodovky. |

| Modul (m) | Pomer referenčného priemeru k počtu zubov. |

| Tlakový uhol (α) | Uhol prenosu sily medzi zubami. |

| Uhol špirály a ruka (β) | Pre šikmé ozubené kolesá definuje uhol a smer zubov (vľavo/vpravo). |

Materiál a kvalita

Tieto špecifikácie určujú výkon a životnosť zariadenia. Zahŕňajú konkrétny materiál, požadované tepelné spracovanie a očakávanú úroveň kvality.

Informácie na výkrese ďaleko presahujú základné čísla. Každý detail má svoj účel a priamo ovplyvňuje funkciu, životnosť a cenu finálneho dielu. Vynechanie jediného prvku môže spôsobiť veľké problémy.

Kritické výrobné tolerancie

Tolerancie definujú prípustnú odchýlku pre každý rozmer. Prísne tolerancie sú nevyhnutné pre vysoko presné aplikácie, ale zvyšujú výrobné náklady. V spoločnosti PTSMAKE pomáhame klientom vyvážiť výkonnostné potreby s výrobnou realizovateľnosťou. Rozhodujúce sú jasné tolerancie profilu zubov, nábehu a rozstupu. Platí to najmä pri komplexnom návrhu šikmých ozubených kolies.

Tepelné spracovanie a povrchová úprava

Výber materiálu je len začiatok. Špecifikácie tepelného spracovania, ako je nauhličovanie alebo nitridovanie, sú nevyhnutné na dosiahnutie požadovanej tvrdosti a odolnosti proti opotrebovaniu. Požiadavky na povrchovú úpravu tiež ovplyvňujú výkon a trenie. Často prehliadaným detailom je koeficient úpravy dodatku9, čo je rozhodujúce na zabránenie vzájomnému ovplyvňovaniu zubov v konkrétnych prevodových pároch.

Požadovaná úroveň kvality, často definovaná normami ako AGMA alebo ISO, určuje proces kontroly. Zabezpečuje, aby prevodovka spĺňala požiadavky na jej použitie.

| Úroveň kvality (AGMA) | Typická aplikácia |

|---|---|

| Q5 - Q7 | Všeobecné priemyselné stroje, hračky. |

| Q8 - Q10 | Automobilové prevodovky, obrábacie stroje. |

| Q11 - Q13 | Letecký a kozmický priemysel, vysokorýchlostný prenos energie. |

| Q14 - Q15 | Hlavné prevody, presné prístroje. |

Správne uvedenie týchto špecifikácií na výkrese je neoddiskutovateľné. Je to plán, ktorý používame na premenu vášho návrhu na spoľahlivý, vysoko výkonný komponent.

Kompletný výrobný výkres je dokonalým komunikačným nástrojom. Zabezpečuje, aby sa predstava konštruktéra dokonale premietla do fyzického dielu, čím sa eliminujú nejednoznačnosti a predchádza sa nákladným výrobným chybám.

Aké je porovnanie jednoduchých a dvojitých šikmých (rybích) prevodov?

Výber medzi jednoduchým a dvojitým šikmým ozubeným kolesom je dôležitou konštrukčnou voľbou. Je to klasický inžiniersky kompromis medzi výkonom a nákladmi.

Dvojité šikmé alebo rybie ozubené kolesá majú jedinečnú výhodu. Z podstaty veci rušia axiálny ťah. To umožňuje vyššie uhly špirál.

Výsledkom je plynulejší a tichší prenos výkonu. Táto výhoda má však svoju cenu. Ich výroba je oveľa zložitejšia a drahšia. To je kľúčový aspekt konštrukcie šikmých ozubených kolies.

Kľúčové kompromisy v skratke

| Funkcia | Jednoduchý šikmý prevod | Dvojitý šikmý (rybinový) prevod |

|---|---|---|

| Axiálny ťah | Vytvára ťah | Samočinné zrušenie |

| Operácia | Hladký | Výnimočne hladký a tichý chod |

| Náklady | Nižšie | Výrazne vyššia |

| Zložitosť | Jednoduchšia výroba | Zložitá výroba |

Základná voľba dizajnu: ťah verzus zložitosť

Základný rozdiel spočíva v axiálnom ťahu. Jedno šikmé ozubené koleso pri otáčaní tlačí do strán pozdĺž svojej osi. Táto sila sa musí zvládnuť pomocou robustných axiálnych ložísk. Tieto ložiská zvyšujú náklady a zložitosť celej zostavy.

Dvojité šikmé prevody tento problém elegantne riešia. Sú to v podstate dva jednoduché šikmé ozubené kolesá, ktoré sú zrkadlovo otočené. Ťah z jednej strany dokonale ruší ťah z druhej strany. Táto samostatná konštrukcia eliminuje potrebu externého riadenia ťahu.

Zvýšenie výkonu dvojitých šikmých ozubených kolies

Keďže axiálny ťah už nie je problémom, inžinieri môžu použiť oveľa väčšie uhly špirál. Vyšší uhol znamená, že v danom okamihu je v kontakte viac zubov. Tým sa zvyšuje nosnosť a zabezpečuje sa plynulejší prenos výkonu. Výsledkom sú menšie vibrácie a tichšia prevádzka.

Výrobná výzva

Tento vynikajúci výkon je spojený so značnými výrobnými prekážkami. Vytvorenie protiľahlých špirál s dokonalým zarovnaním je náročné. Procesy rezania ozubených kolies, ako napr. frézovanie10 vyžadujú špeciálne nástroje alebo viacnásobné nastavenie.

Akýkoľvek nesúlad medzi oboma polovicami môže spôsobiť opätovné namáhanie. Tým sa negujú výhody konštrukcie. V spoločnosti PTSMAKE používame pokročilé CNC stroje na zabezpečenie tejto kritickej presnosti. Táto presnosť sa priamo premieta do vyšších výrobných nákladov.

| Aspekt | Jednoduchá špirála | Dvojitá špirála |

|---|---|---|

| Potreby ložísk | Vyžaduje axiálne ložiská | Nie sú potrebné žiadne axiálne ložiská |

| Uhol špirály | Obmedzené ťahom | Môže byť vyššia pre hladkosť |

| Výroba | Štandardné procesy | Špecializované stroje/zostavy |

| Aplikácia | Všeobecný účel | Vysoký krútiaci moment, vysoká rýchlosť |

Voľba je jasná: dvojité šikmé prevody ponúkajú vynikajúci výkon vďaka eliminácii axiálneho ťahu pre plynulejšiu prevádzku. To je však spojené so značnými nákladmi kvôli ich zložitým výrobným požiadavkám. Je to kompromis medzi ideálnym výkonom a rozpočtovou realitou.

Akú úlohu zohráva povrchová úprava v životnosti prevodovky?

Povrchové úpravy sú posledným, rozhodujúcim krokom. Určujú odolnosť prevodovky voči opotrebovaniu a únave. Predstavte si to ako pancier pre váš komponent.

Tieto techniky vo všeobecnosti rozdeľujeme do dvoch hlavných kategórií. Výber závisí výlučne od použitia a materiálu zariadenia.

Kategórie vytvrdzovania

Hlavný rozdiel je v tom, ako hlboko tvrdnutie siaha. Musí byť tvrdé celé ozubené koleso, alebo len jeho povrch?

| Typ kalenia | Základná vlastnosť | Povrchová vlastnosť |

|---|---|---|

| Vytvrdzovanie cez | Hard | Hard |

| Vytvrdzovanie puzdier | Húževnaté a tvárne | Tvrdé a odolné voči opotrebovaniu |

Táto voľba má zásadný význam pre výkon.

Tvrdenie v puzdre je pre ozubené kolesá často lepšou voľbou. Vytvára komponent s dvojitými vlastnosťami. Získate veľmi tvrdý povrch odolný voči opotrebovaniu s mäkším a pevnejším jadrom.

Táto kombinácia zabraňuje opotrebovaniu povrchu vplyvom kontaktného napätia. Kujné jadro zároveň absorbuje nárazové zaťaženie bez toho, aby došlo k jeho porušeniu. Je to to najlepšie z oboch svetov. Proces zahŕňa zahrievanie ocele, aby sa jej štruktúra zmenila na austenit11 pred uhasením.

Bežné metódy kalenia

V spoločnosti PTSMAKE často pracujeme s tromi základnými metódami. Každá z nich má jedinečné výhody pre aplikácie, ako je napríklad konštrukcia šikmých ozubených kolies s vysokým namáhaním.

Uhličovanie

Touto metódou sa do povrchu ocele dostáva uhlík. Vytvára veľmi tvrdé a hlboké puzdro, ideálne na použitie v ťažkých podmienkach. Môže však spôsobiť určité deformácie dielov.

Nitridovanie

Nitridovanie využíva dusík na spevnenie povrchu. Výsledkom je extrémne vysoká tvrdosť povrchu. Proces prebieha pri nižších teplotách, čím sa minimalizuje deformácia. Vďaka tomu je ideálny pre presné ozubené kolesá.

Indukčné kalenie

Táto technika využíva na ohrev povrchu elektromagnetickú indukciu. Je rýchla a presná. Je vynikajúca na lokalizované kalenie na špecifických oblastiach zubov ozubených kolies.

| Metóda | Kľúčová výhoda | Najlepšie pre |

|---|---|---|

| Uhličovanie | Hlboké, tvrdé puzdro | Vysoké nárazové zaťaženie |

| Nitridovanie | Vysoká tvrdosť, nízke skreslenie | Presné komponenty |

| Indukčné kalenie | Rýchle, lokálne ovládanie | Zložité geometrie ozubených kolies |

Povrchové úpravy sa rozdeľujú na priebežné kalenie a kalenie v puzdre. Metódy tvrdenia v puzdre, ako je nauhličovanie, nitridovanie a indukčné kalenie, vytvárajú tvrdý povrch odolný proti opotrebovaniu, pričom sa zachováva húževnaté jadro. Tento dvojitý charakter výrazne predlžuje prevádzkovú životnosť a spoľahlivosť ozubených kolies.

Ako vykonávate základné geometrické výpočty?

Geometrické výpočty sú systematickým procesom. Začínate základnými požiadavkami. Zvyčajne ide o prevodový pomer a osovú vzdialenosť medzi hriadeľmi.

Na základe týchto východiskových bodov metodicky určíme všetky ostatné kritické parametre. Je to skladačka, do ktorej musí každý dielik dokonale zapadnúť.

Kľúčové počiatočné obmedzenia

Celý váš dizajn závisí od dvoch základných hodnôt.

| Obmedzenie | Popis |

|---|---|

| Požadovaný pomer | Vzťah otáčok a krútiaceho momentu medzi dvoma prevodovými stupňami. |

| Stredová vzdialenosť | Pevná vzdialenosť medzi stredmi dvoch hriadeľov. |

Tento štruktúrovaný prístup zaručuje, že váš konečný návrh bude bezchybne spĺňať všetky prevádzkové potreby. Zabraňuje neskorším nákladným chybám.

Aby ste sa dostali od počiatočných požiadaviek ku konečnému návrhu, musíte postupovať podľa jasnej, iteračnej metodiky. Nie vždy je to priamka z bodu A do bodu B. Často musíte upraviť parametre, aby ste splnili všetky obmedzenia.

Sprievodca výpočtom krok za krokom

Najprv stanovíme naše známe údaje: prevodový pomer (i) a stredovú vzdialenosť (a). Cieľom je nájsť správnu kombináciu modulu, počtu zubov a uhla špirály, ktorá vyhovuje týmto obmedzeniam.

Výber počiatočných parametrov

Uhol špirály (β) je často dobrým východiskovým bodom pre konštrukciu šikmých ozubených kolies. Bežná voľba je medzi 15° a 30°. Táto voľba priamo ovplyvňuje pevnosť a hlučnosť prevodovky.

Na základe nášho testovania poskytuje väčší uhol špirály plynulejšiu prevádzku. Vytvára však aj väčší axiálny ťah, čo treba zohľadniť.

Iteračná slučka

Pomocou skúšobného uhla špirály sa potom môžeme priblížiť k modulu. Priečny modul (mt) je viazaný na stredovú vzdialenosť, zatiaľ čo Normálny modul12 sa vzťahuje na rezný nástroj. Sú spojené uhlom špirály.

Tento proces zahŕňa výber štandardného modulu a výpočet počtu zubov. Upravujete, až kým čísla nevyjdú na celé čísla, ktoré vyhovujú prevodovému pomeru a presne zodpovedajú stredovej vzdialenosti.

| Parameter | Vzťah / cieľ |

|---|---|

| Priemery rozstupu | Určuje sa podľa modulu a počtu zubov. |

| Počet zubov | Musia to byť celé čísla a musia spĺňať prevodový pomer. |

| Šírka tváre | Veľkosť na zvládnutie požadovaného zaťaženia krútiacim momentom. |

V spoločnosti PTSMAKE používame softvér na urýchlenie tohto procesu, ale pochopenie manuálneho procesu je pre každého inžiniera kľúčové. Zabezpečí vám to kontrolu správnosti výsledkov.

Tento postup krok za krokom, počnúc pomerom a stredovou vzdialenosťou, poskytuje spoľahlivý rámec. Vedie vás cez vzájomne prepojené voľby modulu, počtu zubov a uhla špirály na vytvorenie funkčného a robustného geometrického návrhu pre komponenty, ako sú šikmé ozubené kolesá.

Ako vybrať vhodné materiály a tepelné spracovanie?

Štruktúrovaný rozhodovací rámec je kľúčový. Odstraňuje dohady pri výbere materiálu. Tento proces zaručuje, že vaše ozubené kolesá budú spoľahlivo spĺňať požiadavky na výkon.

Začnite s výpočtom napätia

Najprv musíte pochopiť, aké sily pôsobia. Vypočítajte ohybové a kontaktné namáhanie, ktorému bude vaša prevodovka počas prevádzky vystavená. Tieto čísla sú vaším základom.

Používanie grafov vlastností materiálov

Keď máte v ruke hodnoty napätia, pozrite si materiálové tabuľky. Neoceniteľné sú tu normy organizácií ako AGMA. Mapujú vlastnosti materiálov.

Cieľom je nájsť kombináciu zliatiny ocele a tepelného spracovania. Táto kombinácia musí poskytovať dostatočné prípustné napätie. Mala by tiež zahŕňať primeranú bezpečnostnú rezervu.

| Typ stresu | Kľúčové úvahy |

|---|---|

| Napätie pri ohýbaní | Vzťahuje sa na odolnosť proti zlomeniu zuba |

| Kontakt Stres | Vzťahuje sa na odolnosť povrchu voči jamkovaniu |

Tento systematický prístup vedie k trvanlivému a spoľahlivému finálnemu produktu.

Rámec pre výber

Robustný rámec zabraňuje nákladným chybám. Po výpočte napätí je ďalším krokom hlboký ponor do vlastností materiálu. Hľadáte materiál, ktorý zvládne vypočítané zaťaženia počas celej svojej životnosti.

Úloha bezpečnostných rezerv

Bezpečnostná rezerva nie je len ľubovoľná rezerva. Zohľadňuje neistoty vo výpočtoch zaťaženia, nekonzistentnosť materiálov a výrobné odchýlky. Bežne sa používa rezerva 1,5 až 2,0, ale môže sa líšiť.

Zodpovedajúci materiál k aplikácii

V spoločnosti PTSMAKE často používame grafy AGMA na usmernenie tohto procesu. Tieto tabuľky poskytujú hodnoty prípustného napätia pre rôzne zliatiny ocele a tepelné spracovanie. Tieto údaje nám pomáhajú rýchlo porovnať možnosti.

Vaše výpočty môžu napríklad poukazovať na potrebu vysokej tvrdosti povrchu. To by vás viedlo k tomu, aby ste zvážili procesy kalenia. Ide o kritický aspekt odolnosti Konštrukcia šikmých ozubených kolies.

Materiál je limit výdrže13 je v tejto analýze rozhodujúcim faktorom. Určuje, ako materiál odolá opakovaným napäťovým cyklom bez toho, aby došlo k jeho zlyhaniu.

| Materiál | Bežné tepelné spracovanie | Kľúčový prínos |

|---|---|---|

| AISI 4140 | Kalené a temperované | Dobrá pevnosť jadra, mierne náklady |

| AISI 8620 | Uhlíkované a kalené | Vynikajúca povrchová tvrdosť, dobrá húževnatosť |

| AISI 9310 | Uhlíkované a kalené | Prémiový výkon, vysoká únavová životnosť |

Toto štruktúrované porovnanie zaručuje výber optimálneho pomeru medzi výkonom a nákladmi.

Pevný rámec sa začína analýzou stresu. Potom sa na výber používajú materiálové grafy. Nakoniec vždy zahŕňa bezpečnostnú rezervu. To zaručuje spoľahlivý výkon a dlhú životnosť vašich dielov.

Pochopenie možností tepelného spracovania

Výber zliatiny je len polovica úspechu. Proces tepelného spracovania je to, čo skutočne odomyká potenciál materiálu. Každá metóda ponúka jedinečnú rovnováhu vlastností.

Uhličovanie a kalenie

Ide o proces tvrdnutia puzdra. Do povrchu súčiastky z nízkouhlíkovej ocele vnášame uhlík. Tým sa vytvorí tvrdá vonkajšia vrstva odolná proti opotrebovaniu ("puzdro").

Jadro zuba zostáva mäkšie a tvárnejšie. Táto kombinácia poskytuje vynikajúcu odolnosť voči povrchovej únave a zároveň si zachováva húževnatosť, ktorá absorbuje nárazové zaťaženie bez toho, aby sa zlomila.

Nitridovanie

Nitridovanie je ďalší proces povrchového kalenia. Na vytvorenie veľmi tvrdej povrchovej vrstvy sa používa dusík. Vykonáva sa pri nižších teplotách ako nauhličovanie, čo má za následok menšie deformácie dielov. To ho robí ideálnym pre vysoko presné ozubené kolesá.

Vytvrdzovanie cez

Tento proces, často nazývaný kalenie a popúšťanie, spevňuje celý zub ozubeného kolesa, nielen jeho povrch. Poskytuje dobrú celkovú pevnosť a húževnatosť. Vo všeobecnosti je to cenovo výhodnejšia možnosť pre aplikácie s miernym zaťažením.

| Liečba | Tvrdosť povrchu | Jadrová húževnatosť | Riziko skreslenia |

|---|---|---|---|

| Uhličovanie | Veľmi vysoká | Dobrý | Mierne |

| Nitridovanie | Vysoká | Rôzne | Nízka |

| Vytvrdzovanie cez | Mierne | Dobrý | Mierne |

Pri práci s klientmi analyzujeme špecifické potreby aplikácie, aby sme mohli odporučiť najvhodnejšie a nákladovo najefektívnejšie tepelné spracovanie.

Prijatie konečného rozhodnutia

Rozhodujúcim krokom je výber správneho materiálu a tepelného spracovania. Má priamy vplyv na životnosť, spoľahlivosť a celkové náklady na prevodovku. Systematický prístup sa nielen odporúča, ale je nevyhnutný.

Začnite s inžinierskymi výpočtami. Nechajte sa viesť údajmi o ohybovom a kontaktnom namáhaní.

Na zúženie výberu použite štandardné grafy. Vždy zohľadnite konzervatívnu bezpečnostnú rezervu, aby ste zabezpečili dlhodobú výkonnosť.

Tento metodický postup odstraňuje nejednoznačnosť. Zaručuje, že váš konečný výber je založený na pevných technických princípoch. V spoločnosti PTSMAKE používame tento rámec na dodávanie dielov, ktoré fungujú bezchybne od prvého dňa.

Ako určiť požadovanú úroveň kvality výstroja?

Výber správnej kvality výstroja je veľmi dôležitým rozhodnutím. Má priamy vplyv na výkon, životnosť a celkové náklady. V podstate vyvažujete presnosť a svoj rozpočet.

Táto voľba nie je svojvoľná. Riadi sa konkrétnymi prevádzkovými faktormi. Vyššie rýchlosti si na správne fungovanie vyžadujú prísnejšie tolerancie.

Kľúčové rozhodujúce faktory

Zvážte tri hlavné body: rýchlosť, hluk a kritickosť aplikácie. Nesúlad v týchto oblastiach môže viesť k predčasnému zlyhaniu alebo zbytočným výdavkom.

| Faktor | Nízka požiadavka | Vysoká požiadavka |

|---|---|---|

| Prevádzková rýchlosť | Nižšia kvalita AGMA/ISO | Vyššia kvalita AGMA/ISO |

| Úroveň hluku | Nižšia kvalita AGMA/ISO | Vyššia kvalita AGMA/ISO |

| Kritickosť | Nižšia kvalita AGMA/ISO | Vyššia kvalita AGMA/ISO |

Vyššie číslo kvality AGMA alebo ISO znamená prísnejšie tolerancie. Táto presnosť znižuje chyby pohybu, vibrácie a hluk. Zvyšuje však aj zložitosť výroby a náklady.

Kľúčom k úspechu je nájdenie vhodného miesta. Nadmerná špecifikácia úrovne kvality prevodovky znamená, že platíte za presnosť, ktorú nepotrebujete. Nedostatočná špecifikácia vedie k nízkej výkonnosti a potenciálnemu zlyhaniu systému.

Vyváženie nákladov a výkonu

Nárast nákladov nie je lineárny. Prechod z AGMA 8 na AGMA 10 môže výrazne zvýšiť náklady. Prechod na AGMA 12 alebo vyššiu si vyžaduje špecializované brúsenie a kontrolu, čo ďalej zvyšuje cenu.

Úloha prevádzkovej rýchlosti

Vysokorýchlostné systémy sú citlivé na nedokonalosti. Aj malá chyba, ako napr. odchýlka sklonu14, môže spôsobovať výrazné vibrácie a hluk pri vysokých otáčkach. Platí to najmä v aplikáciách zahŕňajúcich konštrukciu šikmých prevodov, kde je hladký prenos výkonu prvoradý. Pri rýchlostiach nad 2000 ot/min je zvyčajne potrebná vyššia trieda kvality.

Hluk a kritickosť

Niektoré aplikácie vyžadujú tichú prevádzku. Skvelým príkladom sú zdravotnícke zariadenia alebo špičková spotrebná elektronika. Tu je vyššia kvalita prevodov neoddiskutovateľná.

V letectve a robotike zlyhanie neprichádza do úvahy. Kritickosť prevodovky si vyžaduje veľmi vysokú úroveň kvality bez ohľadu na rýchlosť alebo hluk, aby sa zabezpečila absolútna spoľahlivosť.

| Typ aplikácie | Typický rozsah kvality AGMA |

|---|---|

| Spotrebný tovar | 6 - 8 |

| Priemyselné stroje | 8 - 10 |

| Automobilový priemysel / Elektrické vozidlá | 9 - 11 |

| Letecký a kozmický priemysel / Zdravotníctvo | 11 - 13+ |

Výber správnej kvality výstroja je kompromisom. Musíte starostlivo zvážiť prevádzkovú rýchlosť, obmedzenia hlučnosti a kritickosť aplikácie v porovnaní s výrobnými nákladmi. Metodický prístup zabraňuje nadmernému inžinierstvu a zaručuje, že získate potrebný výkon bez toho, aby ste preplácali za zbytočnú presnosť.

Praktická metóda výberu

V minulých projektoch som zistil, že najlepšie funguje jednoduchý prístup v troch krokoch. Táto metóda pomáha tímom vyhnúť sa zmätku a prijať rozhodnutie založené na údajoch.

Najskôr jasne definujte svoje požiadavky na výkon, o ktorých sa nesmie vyjednávať. Aká je maximálna prijateľná úroveň hluku? Aké sú prevádzkové rýchlosti a zaťaženia?

Po druhé, použite tieto požiadavky na určenie východiskového rozsahu kvality z tabuliek AGMA alebo ISO. Získate tak technickú základňu na diskusiu.

Nakoniec sa poraďte so svojím výrobným partnerom. V spoločnosti PTSMAKE môžeme preskúmať váš návrh a navrhnúť nákladovo najefektívnejšiu úroveň kvality, ktorá spĺňa vaše výkonnostné ciele, čím sa zabráni neskoršiemu nákladnému prepracovaniu.

Prečo je partnerstvo dôležité

Tieto normy sú vynikajúcim usmernením, ale nie sú celým príbehom. Skutočný výkon závisí od výrobného procesu, výberu materiálu a montáže.

V tomto prípade sa silné partnerstvo s výrobcom stáva neoceniteľným. Skúsený tím sa dokáže pozrieť ďalej ako len na čísla. Môžeme vám pomôcť pochopiť praktické dôsledky výberu AGMA 9 namiesto AGMA 10 pre váš konkrétny dizajn, čo vám môže ušetriť tisíce pri výrobe.

Záverečné úvahy

Vaším cieľom je nakoniec určiť najnižšiu úroveň kvality, ktorá spoľahlivo spĺňa všetky požiadavky na výkon vašej aplikácie. Nespadnite do pasce myslenia, že "vyššia je vždy lepšia".

Lepšie je to, čo dokonale vyhovuje vášmu projektu a vášmu rozpočtu. Je to strategická voľba, nielen technická. Spolupráca s odborníkmi vám zaručí, že sa od začiatku rozhodnete správne.

Odomknite presné riešenia šikmých ozubených kolies pomocou PTSMAKE

Či už navrhujete pokročilé šikmé ozubené kolesá, alebo potrebujete spoľahlivú, vysoko presnú výrobu ozubených kolies, PTSMAKE je pripravený uviesť váš projekt do života. Kontaktujte nás ešte dnes pre rýchlu a nezáväznú cenovú ponuku a zistite, prečo poprední inžinieri a inovátori dôverujú spoločnosti PTSMAKE pri riešení svojich najťažších úloh!

Zistite, ako šikmé zuby zlepšujú výkon prevodovky a znižujú jej hlučnosť. ↩

Kliknite na vizuálneho sprievodcu, ktorý vám pomôže lepšie pochopiť tento základný koncept prevodovky. ↩

Pochopte, ako tento kľúčový parameter ovplyvňuje výkon a životnosť ozubených kolies v podrobnom návrhu šikmých ozubených kolies. ↩

Prečítajte si viac o tom, ako tento uhol ovplyvňuje výpočet sily prevodu a celkový výkon. ↩

V našom podrobnom sprievodcovi sa dozviete, ako táto sila ovplyvňuje výber ložiska a celkovú konštrukciu. ↩

Pochopte túto kritickú krivku zubov prevodovky a jej vplyv na výkon a účinnosť. ↩

Zistite viac o tomto procese práškovej metalurgie, ktorý vytvára pevné, samomazné diely na špecializované použitie. ↩

Zistite, ako tento kritický parameter ovplyvňuje konštrukciu prevodovky a výber mazania. ↩

Zistite, ako sa tento faktor nastavuje, aby sa zlepšilo zaseknutie prevodovky a zabránilo podrezaniu. ↩

Prečítajte si o tejto bežnej metóde rezania ozubených kolies a jej problémoch pri zložitých geometriách. ↩

Získajte informácie o tejto kritickej vysokoteplotnej fáze ocele a jej úlohe pri tepelnom spracovaní. ↩

Pochopte zásadný rozdiel medzi normálnym a priečnym modulom pre presné výpočty šikmých ozubených kolies. ↩

Zistite, ako táto kritická vlastnosť určuje dlhodobú únavovú životnosť vašich dielov. ↩

Kliknutím zistíte, ako táto malá odchýlka ovplyvňuje hluk prevodovky a celkový výkon. ↩