K únavovým poruchám kovov dochádza bez varovania, často pri úrovniach namáhania, ktoré sú oveľa nižšie, než konštruktéri očakávajú. Vaše starostlivo vypočítané bezpečnostné rezervy strácajú zmysel, keď mikroskopické trhliny v tichosti prerastú cez kritické komponenty a vedú ku katastrofickým poruchám, ktorým sa dalo predísť.

Analýza únavy kovov si vyžaduje systematický 20-stupňový prístup, ktorý zahŕňa krivky napätia a životnosti, metódy deformačnej životnosti, lomovú mechaniku, faktory prostredia a praktické konštrukčné stratégie na predpovedanie a prevenciu únavových porúch technických komponentov.

Táto príručka vás prevedie každým základným krokom, od pochopenia dôvodov, prečo kovy nedosahujú pevnosť, až po implementáciu reálnych riešení. Naučíte sa osvedčené metódy, ktoré vám pomôžu navrhnúť komponenty, ktoré vydržia, a ktoré sú podložené praktickými príkladmi z leteckého a automobilového priemyslu.

Prečo dochádza k únave kovu pod medzu klzu?

Stretli ste sa niekedy s neočakávaným prasknutím kovovej súčiastky? Možno sa vám zdala pevná a zvládala svoje zaťaženie v pohode. Vinníkom je často únava kovu.

Nejde o jedinú, ohromujúcu silu. Ide o tiché hromadenie škôd. Príčinou sú opakované stresové cykly, dokonca aj malé. Vytvárajú mikroskopické chyby, ktoré sa časom zväčšujú.

Dve cesty zlyhania

Tento proces sa zásadne líši od statickej poruchy pri preťažení. Tento rozdiel má zásadný význam pre navrhovanie odolných dielov.

| Funkcia | Statická porucha | Únavové zlyhanie |

|---|---|---|

| Typ zaťaženia | Jednotlivé, vysoké zaťaženie | Opakované, cyklické zaťaženie |

| Úroveň stresu | Nad medzou klzu | Často pod medzu klzu |

| Nástup | Náhle | Postupné, kumulatívne |

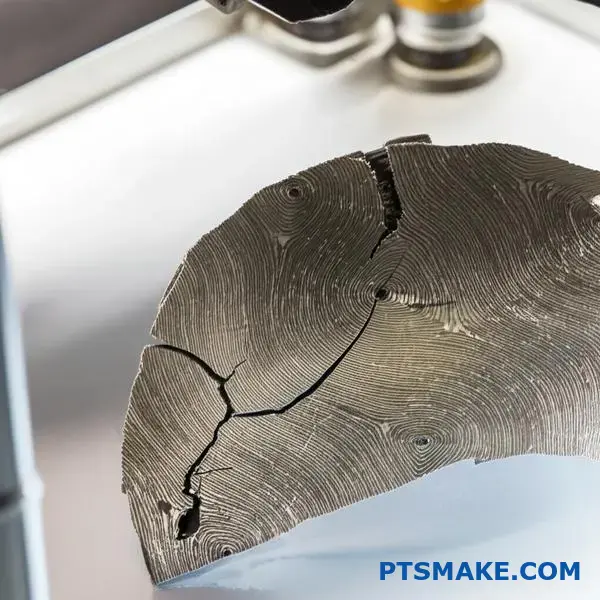

Pohľad na mikroskopickú úroveň

Odpoveď sa nachádza hlboko v kryštálovej štruktúre kovu. Vo veľkom meradle je napätie v pružnom rozsahu. To znamená, že diel by sa mal vrátiť do svojho pôvodného tvaru.

Na mikroskopickej úrovni sa však odohráva iný príbeh. Kryštálová mriežka kovu obsahuje nedokonalosti nazývané dislokácie. Cyklické zaťaženie spôsobuje, že sa tieto dislokácie pohybujú a zhlukujú.

Zrod trhliny

Tento koncentrovaný pohyb vytvára malé oblasti lokalizovanej plastickej deformácie. Tieto zóny sú známe ako trvalé klzné pásy1. Na povrchu materiálu vytvárajú drobné stupne, ako sú extrúzie a intruzie.

Tieto povrchové nedokonalosti pôsobia ako koncentrátory napätia. Stávajú sa východiskovými bodmi mikroskopických trhlín. S každým cyklom namáhania sa trhlina o niečo zväčší. V spoločnosti PTSMAKE je pochopenie tohto mechanizmu kľúčom k nášmu procesu výberu materiálu. Zabezpečuje, že diely, ktoré obrábame, vydržia zamýšľanú životnosť.

| Stupnica | Pozorovanie | Dôsledky |

|---|---|---|

| Makroskopické | Časť sa zdá byť pružná, bez viditeľných zmien. | Inžinieri môžu predpokladať, že je to bezpečné. |

| Mikroskopické | Dochádza k lokalizovanej plastickej deformácii. | Poškodenie sa hromadí a vzniká prasklina. |

Únava kovu je skrátka kumulatívny proces. Opakované namáhanie, dokonca aj to, ktoré je pod hranicou klzu, spôsobuje lokalizované mikroskopické poškodenie. Toto poškodenie prerastá do trhlín, ktoré vedú ku konečnému zlyhaniu, čím sa odlišuje od náhleho statického preťaženia.

Čo je to krivka napätia a životnosti (S-N)?

Krivka S-N alebo krivka napätia a životnosti je základným nástrojom v inžinierstve. Graficky znázorňuje únavovú životnosť materiálu.

Krivka znázorňuje veľkosť cyklického napätia (S) v závislosti od počtu cyklov do porušenia (N).

Pochopenie osí

Vertikálna os zobrazuje úroveň napätia. Vodorovná os, často na logaritmickej stupnici, zobrazuje počet cyklov. To nám pomáha vizualizovať, ako sa diel v priebehu času opotrebúva. Je to kľúčové pre predpovedanie a prevenciu únava kovu.

Jednoducho sa na to dá pozrieť takto:

| Úroveň stresu | Cykly do zlyhania |

|---|---|

| Vysoký stres | Menej cyklov |

| Nízky stres | Mnoho cyklov |

Tento vzťah nám pomáha navrhovať diely, ktoré vydržia počas plánovanej životnosti bez neočakávaného zlyhania.

Limit výdrže: navrhovanie pre nekonečný život

Najkritickejšou vlastnosťou S-N krivky pre určité materiály je hranica odolnosti. Tento koncept mení pravidlá hry pre dlhodobú spoľahlivosť.

Medza odolnosti je úroveň napätia, pod ktorou materiál vydrží veľmi veľký, takmer nekonečný počet zaťažovacích cyklov bez toho, aby došlo k jeho poruche. Krivka sa v tomto bode stáva v podstate horizontálnou.

Nie všetky materiály však majú túto vlastnosť.

| Skupina materiálov | Bežné správanie v rámci limitu výdrže |

|---|---|

| Oceľové a titánové zliatiny | Často vykazujú výrazný limit výdrže. |

| Hliník a Zliatiny medi | Zvyčajne nemajú jasný limit. |

Ak pri materiáloch, ako je oceľ, navrhneme komponent tak, aby jeho prevádzkové namáhanie bolo vždy pod hranicou odolnosti, môže teoreticky vydržať večne. To je základom konštrukcie s "nekonečnou životnosťou". V minulých projektoch spoločnosti PTSMAKE je pochopenie tohto rozdielu kľúčové. V prípade oceľovej súčiastky na priemyselnom stroji sa snažíme o nekonečnú životnosť. Na stránke . koeficient únavovej pevnosti2 nám pomáha presne modelovať toto správanie. V prípade hliníkovej časti lietadla musí návrh počítať s konečnou životnosťou a pravidelnými kontrolami.

Krivka S-N mapuje napätie na životnosť materiálu počas cyklu. Jej najdôležitejšou vlastnosťou pre mnohé kovy je hranica odolnosti. Táto hranica je kľúčom k navrhovaniu komponentov, ktoré dokážu odolávať cyklickému zaťaženiu po neobmedzenú dobu, čím sa predchádza dlhodobému únava kovu.

Aká je úloha koncentrácie stresu?

V strojárstve sa aj jednoduché konštrukčné prvky môžu stať slabými miestami. Na meranie tohto javu používame pojem nazývaný geometrický faktor koncentrácie napätia alebo Kt.

Pochopenie geometrických slabých miest

Kt je teoretický multiplikátor. Hovorí nám, o koľko sa zvýši napätie v určitom bode, napríklad v rohu alebo v diere, v porovnaní so zvyškom súčiastky.

Bežné faktory zvyšujúce stres

Tieto vlastnosti sú bežné, ale vyžadujú si starostlivé riadenie. Ostrý roh je klasickým príkladom oblasti s vysokou záťažou.

| Funkcia | Popis | Typické obavy |

|---|---|---|

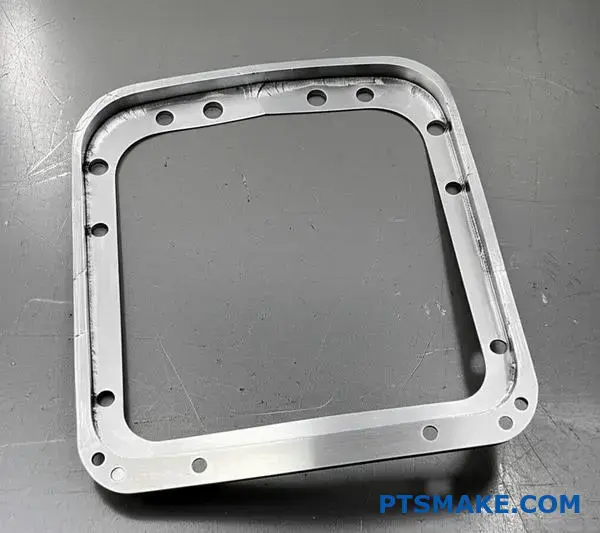

| Zárezy | Ostré drážky vyrezané do povrchu | Vysoké lokálne napätie |

| Otvory | Vŕtané alebo opracované otvory | Stres prúdi okolo neho |

| Filé | Zaoblené vnútorné rohy | Ostrosť diktuje stres |

Tieto geometrické prvky pôsobia ako primárne miesta porúch. Lokálne zosilňujú napätie a vytvárajú horúce miesta, v ktorých môžu vzniknúť trhliny, najmä pri opakovanom zaťažení. Toto je rozhodujúci faktor pri pochopení a prevencii únava kovu3.

Od napäťových ohnísk k únavovým trhlinám

Predstavte si stres ako tečúcu rieku. Diera alebo zárez je ako veľký kameň v tejto rieke. Tok napätia sa musí odkloniť okolo nej, čo spôsobí, že lokálna úroveň napätia výrazne stúpne priamo na okraji prvku.

Toto zosilnené napätie definované pomocou Kt môže byť výrazne nižšie ako medz pevnosti materiálu. Pri cyklickom zaťažení je však tento horúci bod miestom, kde sa pravdepodobne najskôr vytvorí malá trhlina. Časom sa táto trhlina zväčšuje a vedie k prípadnému zlyhaniu.

Zavedenie faktora únavového zárezu (Kf)

Kt je síce užitočná teoretická hodnota, ale nevypovedá o všetkom. Faktor únavového zárezu (Kf) nám poskytuje praktickejší obraz. Zohľadňuje, ako sa konkrétny materiál skutočne správa v prítomnosti vrubu.

Niektoré materiály sú na tieto faktory zvyšujúce napätie citlivejšie ako iné. Kf zohľadňuje túto citlivosť, čím sa stáva spoľahlivejším prediktorom únavovej životnosti v reálnych aplikáciách. V spoločnosti PTSMAKE analyzujeme Kt aj Kf, aby sme zabezpečili životnosť súčiastok.

| Faktor | Definícia | Aplikácia |

|---|---|---|

| Kt | Teoretické zvýšenie napätia v dôsledku geometrie | Počiatočná analýza návrhu |

| Kf | Skutočné zníženie únavovej životnosti v dôsledku zárezu | Predpovedanie únavy v reálnom svete |

Geometrické prvky, ako sú otvory a kútové diery, vytvárajú koncentrácie napätia definované pomocou Kt. Tieto oblasti sú hlavnými miestami vzniku únavových trhlín. Faktor únavového zárezu, Kf, poskytuje realistickejšie meradlo tým, že zahŕňa citlivosť materiálu na predpovedanie poruchy.

Ako ovplyvňuje povrchová úprava únavový výkon?

Únavové poruchy sa takmer vždy začínajú na povrchu. Je to oblasť, ktorá je v interakcii s prostredím a je najviac namáhaná.

Povrch: Kritický východiskový bod

Drobné nedokonalosti povrchu pôsobia ako zvyšovače napätia. Tieto mikroskopické trhliny sa pri opakovanom zaťažení zväčšujú. To je podstata únavy kovu.

Výrobné procesy priamo vytvárajú tento povrch. Každá metóda zanecháva jedinečný podpis. Tento podpis zahŕňa drsnosť a vnútorné napätia. Tieto faktory určujú únavovú životnosť súčiastky.

Vplyv výroby na únavu

V nasledujúcej tabuľke je uvedený vplyv rôznych povrchových úprav na výkon.

| Dokončovacie práce | Typická drsnosť (Ra) | Vplyv na únavovú životnosť |

|---|---|---|

| Hrubé obrábanie | > 3,2 µm | Chudobný |

| Brúsenie | 0,4 - 1,6 µm | Dobrý |

| Leštenie | < 0,4 µm | Vynikajúce |

| Zlepšovanie povrchu výstrelom | Rôzne | Vynikajúci (vyvoláva kompresiu) |

Hlbší ponor: Drsnosť a zvyškové napätia

Každý výrobný proces mení povrch. Napríklad pri obrábaní vznikajú mikroskopické vrcholy a údolia. Tieto prvky sú hlavnými miestami pre vznik únavových trhlín. Hladší povrch má menej iniciačných miest.

Leštenie a brúsenie túto drsnosť znižuje. Tým sa výrazne zvyšuje odolnosť proti únave. Tieto procesy však môžu do materiálu vniesť aj teplo a napätie.

Najdôležitejším faktorom je typ zanechaného stresu. Často sa zameriavame na zvyškové napätia4 ktoré sú po výrobe zakotvené v povrchovej vrstve.

Napätia v tlaku a ťahu

V spoločnosti PTSMAKE tieto záťaže pre našich klientov starostlivo zvládame. Ťahové zvyškové napätia rozťahujú materiál, čím uľahčujú vznik trhlín. To má nepriaznivý vplyv na únavovú životnosť.

Naopak, tlakové zvyškové napätia stláčajú materiál. Tým sa účinne pôsobí proti pôsobeniu ťahových zaťažení, čo výrazne sťažuje vznik a rast trhlín. Procesy, ako je zošľachťovanie, sú navrhnuté špeciálne na vytvorenie tohto priaznivého efektu.

| Proces | Typické zvyškové napätie | Primárny účinok na povrch |

|---|---|---|

| Agresívne brúsenie | Ťahová sila | Môže spôsobiť poškodenie povrchu |

| Jemné brúsenie | Kompresný/neutrálny | Zlepšená povrchová úprava a životnosť |

| Leštenie | Neutrálne/ľahko ťahové | Veľmi nízka drsnosť |

| Zlepšovanie povrchu výstrelom | Vysoko komprimovateľné | Zvýšená únavová pevnosť |

Preto určenie správneho povrchová úprava je veľmi dôležitý. Nejde len o vzhľad, ale aj o kľúčovú technickú požiadavku na výkon.

Únavové poruchy vznikajú na povrchu. Výrobné procesy určujú drsnosť povrchu a zvyškové napätie, ktoré sú rozhodujúcimi faktormi pri určovaní odolnosti súčiastky voči únave kovu a jej celkovej životnosti.

Aký je základný rozdiel medzi kontrolou napätia a deformácie?

Výber správneho riadiaceho parametra je rozhodujúci. Má priamy vplyv na presnosť predpovede únavovej životnosti. Rozhodnutie závisí výlučne od podmienok zaťaženia.

Kedy by ste teda mali používať kontrolu napätia?

Keď je deformácia kľúčová

Kontrola deformácie je najlepšia, keď sa diel výrazne deformuje. To je bežné v situáciách s veľkým, opakujúcim sa zaťažením, ktoré posúva materiál za hranicu jeho pružnosti.

Myslite na komponenty v blízkosti koncentrácie napätia. Alebo súčiastky v tepelnom cykle. Tieto scenáre často zahŕňajú výrazné zmeny tvaru.

Únava pri vysokom a nízkom cykle

To nás privádza k základnej koncepcii únavy kovov. Voľba medzi kontrolou napätia a deformácie oddeľuje dva hlavné režimy únavy.

| Typ únavy | Kontrolný parameter | Typické cykly do poruchy |

|---|---|---|

| Únava pri vysokom cykle (HCF) | Stres | > 100,000 |

| Únava pri nízkom cykle (LCF) | Kmeň | < 100,000 |

Stručne povedané, v situáciách s vysokým cyklom a nízkym stresom funguje kontrola stresu dobre. V prípade scenárov s nízkym cyklom a vysokou deformáciou je spoľahlivou voľbou regulácia napätia.

Pochopenie únavy pri vysokom cykle (HCF)

Pri HCF je pôsobiace napätie nízke. Zostáva v rozsahu pružnosti materiálu. Znamená to, že komponent sa deformuje, ale po odstránení zaťaženia sa vráti do pôvodného tvaru.

Keďže napätie a deformácia zostávajú proporcionálne, použitie napätia ako kontrolného parametra je jednoduchšie. Poskytuje presné predpovede životnosti pre súčiastky, na ktoré pôsobia milióny malých vibrácií, ako napríklad pružina ventilu motora.

Prípad nízkocyklovej únavy (LCF)

LCF je iný príbeh. V tomto prípade je zaťaženie dostatočne vysoké na to, aby spôsobilo výrazné plastická deformácia5. Materiál pri každom cykle trvale mení svoj tvar.

V tomto stave sa priama väzba medzi napätím a deformáciou preruší. Stres už nie je spoľahlivým ukazovateľom vzniknutého poškodenia. Deformácia - skutočná veľkosť deformácie - sa stáva rozhodujúcim faktorom, ktorý určuje životnosť súčiastky.

V minulých projektoch spoločnosti PTSMAKE, najmä v prípade leteckých komponentov, bolo správne rozlišovanie nevyhnutné. Súčiastka, v ktorej dochádza k LCF, by pri analýze pomocou kontroly napätia mohla zlyhať oveľa skôr, ako sa predpokladalo.

| Scenár | Kľúčová charakteristika | Najlepšia metóda kontroly |

|---|---|---|

| Únava pri vysokom počte cyklov | Pružná deformácia | Kontrola stresu |

| Únava pri nízkom počte cyklov | Plastická deformácia | Kontrola kmeňa |

Naše testy potvrdzujú, že v prípade dielov vystavených intenzívnemu, opakovanému zaťaženiu poskytuje prístup založený na deformácii oveľa bezpečnejšiu a presnejšiu predpoveď životnosti.

Kontrola deformácie je nevyhnutná pre nízkocyklovú únavu (LCF), pri ktorej dochádza k veľkým deformáciám. Kontrola napätia je vhodná pre vysokocyklovú únavu (HCF), pri ktorej dochádza k pružným deformáciám. Táto voľba je základom pre presné predpovedanie únavovej životnosti a zabezpečenie spoľahlivosti súčiastky.

Aké sú kľúčové vlastnosti materiálu, ktorými sa riadi únava?

Keď hovoríme o únave, pevnosť v ťahu je len špičkou ľadovca. Ak chceme skutočne pochopiť odolnosť materiálu, musíme sa pozrieť na špecifickejšie vlastnosti. Tieto faktory predpovedajú, ako sa materiál správa pri opakovanom namáhaní.

Hlbšie únavové vlastnosti

Pochopenie týchto vlastností je veľmi dôležité. Umožňuje nám predpovedať životnosť súčiastok s oveľa väčšou presnosťou. Platí to najmä pre súčiastky, ktoré čelia zložitým zaťažovacím cyklom.

Kľúčové koeficienty

Hlavné vlastnosti, ktoré berieme do úvahy, sú:

- Koeficient únavovej pevnosti (σ'f)

- Koeficient únavovej ťažnosti (ε'f)

- Exponent cyklického deformačného spevnenia (n')

Tu je stručné zhrnutie.

| Vlastníctvo | Symbol | Primárny vplyv |

|---|---|---|

| Koeficient únavovej pevnosti | σ'f | Únava pri vysokom počte cyklov |

| Koeficient únavovej ťažnosti | ε'f | Únava pri nízkom počte cyklov |

| Exponent cyklického deformačného vytvrdzovania | n' | Odozva na napätie a deformáciu |

Tieto hodnoty nám poskytujú podrobný obraz o potenciálnych únava kovu.

Tieto špecializované vlastnosti sú základom modernej únavovej analýzy. V spoločnosti PTSMAKE ich používame na zabezpečenie toho, aby diely, ktoré vyrábame, spĺňali prísne požiadavky na životnosť. Sú základnými vstupmi pre prediktívne modely.

Koeficient únavovej pevnosti (σ'f)

Táto hodnota predstavuje napätie, ktoré materiál vydrží pri jednej zmene zaťaženia. Riadi sa ňou predovšetkým vysokocyklová únavová odolnosť. Vyššia hodnota σ'f vo všeobecnosti znamená lepší výkon v aplikáciách s dlhou životnosťou. Ide o prípady, keď sú úrovne namáhania nízke.

Koeficient únavovej ťažnosti (ε'f)

Tento koeficient predstavuje skutočnú deformáciu, ktorú materiál vydrží pri jednej zmene zaťaženia. Je rozhodujúci pre nízkocyklovú únavu. Tu je hlavnou príčinou poruchy plastická deformácia. Materiály s vysokou ťažnosťou majú v týchto podmienkach často lepšie vlastnosti.

Exponent cyklického deformačného spevnenia (n')

Hodnota n' opisuje, ako sa mení správanie materiálu v závislosti od napätia a deformácie pri cyklickom zaťažení. Hovorí nám, či sa materiál pri každom cykle zosilní (stvrdne) alebo zoslabne (zmäkne). Je to veľmi dôležité pre použitie prístup založený na životnosti kmeňa6 na predpovedanie životnosti komponentov.

Tieto vlastnosti nie sú len akademické. Priamo ovplyvňujú výber materiálov pre najnáročnejšie aplikácie našich klientov.

| Koeficient | Vplyv vysokého cyklu | Nízkocyklový vplyv |

|---|---|---|

| σ'f (sila) | Dominantný | Menšie |

| ε'f (tvárnosť) | Menšie | Dominantný |

| n' (spevnenie) | Ovplyvňuje reakciu na stres | Ovplyvňuje reakciu na kmeň |

Okrem jednoduchej pevnosti v ťahu sú dôležité aj také vlastnosti, ako súčiniteľ únavovej pevnosti, súčiniteľ ťažnosti a exponent cyklického deformačného spevnenia. Poskytujú údaje potrebné na presné predpovede únavovej životnosti, čím zabezpečujú spoľahlivosť a bezpečnosť súčiastok v reálnych aplikáciách.

Kedy by ste mali použiť analýzu Stress-Life v porovnaní s analýzou Strain-Life?

Výber správnej metódy únavovej analýzy je rozhodujúci. Má priamy vplyv na spoľahlivosť vášho výrobku. Rozhodnutie sa obmedzuje na jeden kľúčový faktor. Musíte poznať očakávaný počet cyklov a stav namáhania.

Únava pri vysokom a nízkom cykle

Stress-Life (S-N) je vaša pomôcka pri únave z vysokého cyklu (HCF). Tá sa uplatňuje, keď diel vydrží veľa cyklov, viac ako 100 000. V tomto prípade zostáva napätie predovšetkým pružné.

Funkcia Strain-Life (E-N) je však určená pre nízkocyklovú únavu (LCF). Tá je určená pre diely vystavené menšiemu počtu, ale intenzívnejšiemu zaťaženiu.

Rýchle porovnanie pomôže objasniť túto skutočnosť:

| Funkcia | Stres-život (S-N) | Životnosť kmeňa (E-N) |

|---|---|---|

| Typ únavy | Vysoký cyklus (HCF) | Nízky cyklus (LCF) |

| Cykly do zlyhania | > 10^5 cyklov | < 10^5 cyklov |

| Správanie materiálu | Primárne elastické | Elastické-plastické |

Toto rozlíšenie má zásadný význam pre zabránenie predčasnému zlyhaniu v dôsledku únavy kovu.

Štruktúrovanie vášho rozhodnutia

Správna voľba si vyžaduje, aby ste sa nepozerali len na počet cyklov. Musíte zvážiť povahu zaťaženia a geometriu komponentu. Toto je častá diskusia, ktorú vedieme s klientmi v spoločnosti PTSMAKE. Pomáhame im vybrať najvhodnejšiu analýzu pre ich súčiastky.

Kedy používať stres-život (S-N)

Metóda S-N je ideálna pre komponenty zaťažované konštantnou amplitúdou. Spomeňte si na rotujúce hriadele alebo vibrujúce konzoly. Úrovne napätia sú dostatočne nízke na to, aby sa materiál trvalo nedeformoval. Táto metóda je výpočtovo jednoduchšia a veľmi efektívna pre aplikácie s dlhou životnosťou. Spolieha sa na S-N krivku materiálu. Táto krivka vykresľuje amplitúdu napätia v závislosti od počtu cyklov do porušenia.

Kedy používať funkciu Strain-Life (E-N)

Metóda E-N je nevyhnutná, keď plastická deformácia7 sa vyskytuje. K tomu dochádza v oblastiach s vysokou koncentráciou napätia. Príkladom sú zárezy, otvory alebo filamenty. Často sa vyskytuje aj v súčiastkach, ktoré sú vystavené tepelnému cyklovaniu. Analýza sa zameriava na lokálnu deformáciu, ktorá je lepším prediktorom vzniku trhlín v týchto scenároch LCF.

Tu sú niektoré typické aplikácie:

| Metóda analýzy | Typické aplikácie |

|---|---|

| Stres-život (S-N) | Kľukové hriadele motorov, ojnice, súčasti zavesenia vozidiel, rotujúce stroje. |

| Životnosť kmeňa (E-N) | Výfukové potrubia, tlakové nádoby, zárezové komponenty, lopatky turbín. |

Výber nesprávnej metódy môže viesť k nepresným predpovediam života. V prípade zložitých dielov to môže byť nákladná chyba.

Správny výber je jednoduchý. Metódu Stress-Life používajte pri vysokocyklových aplikáciách, kde je namáhanie pružné. Metódu Strain-Life používajte v situáciách s nízkym počtom cyklov, pri ktorých dochádza k výraznému plastickému namáhaniu. Tým sa zabezpečí presná predpoveď životnosti súčiastky.

Kedy je potrebný prístup lomovej mechaniky?

Lineárna elastická lomová mechanika (LEFM) vychádza z kľúčového predpokladu. Predpokladá, že trhlina v súčiastke už existuje.

To úplne mení technickú otázku. Už sa nepýtame ak časť zlyhá. Žiadame ako dlho máme, kým sa tak nestane.

Zameranie LEFM

LEFM poskytuje nástroje na predpovedanie správania trhliny. Pomáha nám spravovať komponenty so známymi chybami, čo je v mnohých vysokovýkonných aplikáciách veľmi dôležité.

| Prístup | Primárny cieľ | Základný predpoklad |

|---|---|---|

| Tradičná sila | Predchádzanie vzniku trhlín | Materiál je perfektný |

| LEFM | Riadenie rastu trhlín | Malé nedostatky už existujú |

Tento prístup je základom filozofie konštrukcie odolnej voči poškodeniu. Ide o bezpečný život s nedokonalosťami.

Filozofia tolerancie poškodenia

Filozofia tolerancie poškodenia pripúšťa, že výrobné procesy alebo podmienky prevádzky môžu spôsobiť malé chyby. Namiesto snahy o bezchybnú súčiastku je cieľom zabezpečiť, aby tieto chyby počas životnosti súčiastky nenarástli do kritickej veľkosti.

Je to praktický a často bezpečnejší prístup. Je obzvlášť dôležitý pre odvetvia, kde zlyhanie neprichádza do úvahy, ako napríklad letecký priemysel a zdravotnícke zariadenia. Toto myslenie si vyžaduje posun od čisto pevnostného výpočtu k predpovedaniu životnosti.

Kľúčové metriky v LEFM

LEFM sa riadi dvoma hlavnými pojmami: rýchlosťou šírenia trhlín a zostávajúcou životnosťou.

- Rýchlosť šírenia trhlín (da/dN): Tým sa meria, ako rýchlo rastie trhlina pri každom zaťažovacom cykle. Pochopenie tejto rýchlosti je nevyhnutné pri riešení problémov, ako sú napr.

únava kovu. - Zostávajúca životnosť (RUL): Toto je konečný výstup. Je to vypočítaný počet cyklov alebo čas, počas ktorého môže komponent bezpečne fungovať, kým existujúca trhlina dosiahne kritickú dĺžku.

To je podstata konštrukcia odolná voči poškodeniu8 filozofia. V spoločnosti PTSMAKE pomáhame našim klientom vytvárať robustnejšie a spoľahlivejšie produkty.

| Krok v analýze RUL | Popis | Kľúčový výsledok |

|---|---|---|

| 1. Charakterizujte chybu | Určite alebo predpokladajte počiatočnú veľkosť trhliny. | Definovaný východiskový bod. |

| 2. Vypočítajte rast | Použite LEFM na modelovanie šírenia trhlín. | Predpoveď budúcej veľkosti trhlín. |

| 3. Určenie konca života | Porovnajte predpokladanú veľkosť s kritickou veľkosťou. | Jasný odhad RUL. |

LEFM poskytuje robustný rámec na správu komponentov s existujúcimi chybami. Zameraním sa na rýchlosť rastu trhlín (da/dN) nám umožňuje predpovedať zostávajúcu životnosť (RUL) a zabezpečiť prevádzkovú bezpečnosť prostredníctvom filozofie návrhu tolerantného voči poškodeniu.

Aké sú hlavné typy únavy životného prostredia?

Únava z prostredia má len zriedka jednu príčinu. Často ide o deštruktívne partnerstvo medzi mechanickým namáhaním a nepriaznivým prostredím.

Táto tímová práca vytvára tzv. synergické zlyhania. Kombinovaný účinok je oveľa horší ako pôsobenie každého z faktorov samostatne.

Kľúčové synergické spôsoby zlyhania

V tejto kategórii dominujú dva základné typy. Sú to korózna únava a tepelná únava. Pre inžinierov je veľmi dôležité im porozumieť.

| Spôsob zlyhania | Primárny environmentálny faktor | Primárny mechanický faktor |

|---|---|---|

| Únava z korózie | Agresívne/korozívne médiá | Cyklické zaťaženie |

| Tepelná únava | Cyklické zmeny teploty | Indukovaný tepelný stres |

Ich pochopenie je kľúčom k prevencii neočakávaných únavových porúch kovu.

Únava z korózie: Korozívne partnerstvo

Ku koróznej únave dochádza, keď je diel vystavený cyklickému namáhaniu v korozívnom prostredí. Predstavte si hriadeľ lodnej skrutky v slanej vode. Slaná voda urýchľuje vznik a rast trhlín.

Korózne činidlo pôsobí na povrch materiálu. Vytvára jamky, ktoré pôsobia ako koncentrátory napätia. To uľahčuje vznik únavových trhlín. Nepretržité elektrochemické reakcie9 na hrote trhliny zabraňuje jej opätovnému zváraniu pri tlakovom zaťažení, čo urýchľuje jej zlyhanie.

V minulých projektoch spoločnosti PTSMAKE sme špecifikovali námornú triedu nehrdzavejúce ocele alebo špecializované nátery na ochranu komponentov určených do takýchto drsných prostredí.

Tepelná únava: Cyklus tepla a chladu

Tepelná únava je spôsobená kolísaním teplôt. Keď sa materiál zahrieva, rozpína sa. Pri ochladzovaní sa zmršťuje. Ak sú tieto pohyby obmedzené, vznikajú vnútorné napätia.

Opakované cykly zahrievania a ochladzovania spôsobujú, že tieto tepelné napätia nakoniec iniciujú vznik trhlín. Ide o bežný problém v komponentoch motora, ako sú výfukové potrubia alebo lopatky turbín. Počas prevádzky dochádza k rýchlym teplotným výkyvom.

Kľúčovým faktorom je koeficient tepelnej rozťažnosti materiálu a jeho tepelná vodivosť.

| Spôsob zlyhania | Spoločný príklad | Kľúčové faktory, ktoré k tomu prispievajú |

|---|---|---|

| Únava z korózie | Komponenty ropných plošín na mori | Slaná voda, kyslý dážď, priemyselné chemikálie |

| Tepelná únava | Výfuk automobilového motora | Vysoké teplotné gradienty, rýchle zahrievanie/chladenie |

Synergické poruchy, ako napríklad korózia a tepelná únava, ukazujú, ako prostredie a napätie spoločne oslabujú materiály. Uvedomenie si tejto interakcie je nevyhnutné na navrhovanie odolných dielov pre akékoľvek aplikácie, kde nie sú ideálne podmienky.

Ako sa klasifikujú rôzne kovové zliatiny z hľadiska únavy?

Kľúčové je pochopiť, ako sa zliatiny správajú pri namáhaní. Klasifikujeme ich na základe ich únavovej odozvy. Je to prvý kľúčový krok pri výbere materiálu.

Hlavné rozdelenie je na zliatiny železa a neželezných kovov. Táto jednoduchá klasifikácia nám veľa napovie o potenciáli únava kovu výkon. Podľa nej sa riadia naše počiatočné rozhodnutia o dizajne.

Správanie železných a neželezných kovov

Zliatiny železa, ako napríklad oceľ, majú často jasne stanovenú hranicu únavy. Zliatiny neželezných kovov, ako napríklad hliník, zvyčajne nie.

Tento rozdiel je základom pre predpovedanie životnosti dielov. Nižšie je uvedené jednoduché rozdelenie.

| Typ zliatiny | Limit únavy | Dôsledky |

|---|---|---|

| Železné (napr. oceľ) | Často má zreteľnú hranicu | Môže vydržať nekonečné množstvo cyklov pod touto hranicou |

| Neželezné kovy (napr. hliník) | Zvyčajne bez zreteľného limitu | Nakoniec zlyhá bez ohľadu na úroveň stresu |

Tento rozdiel určuje, ako navrhujeme, aby sme zabezpečili dlhodobú životnosť.

Táto klasifikácia má zásadný vplyv na dizajn. Nie je to len teória; priamo ovplyvňuje bezpečnosť, náklady a výkon. V minulých projektoch spoločnosti PTSMAKE výber správnej kategórie zachránil klientov pred nákladným prepracovaním návrhu.

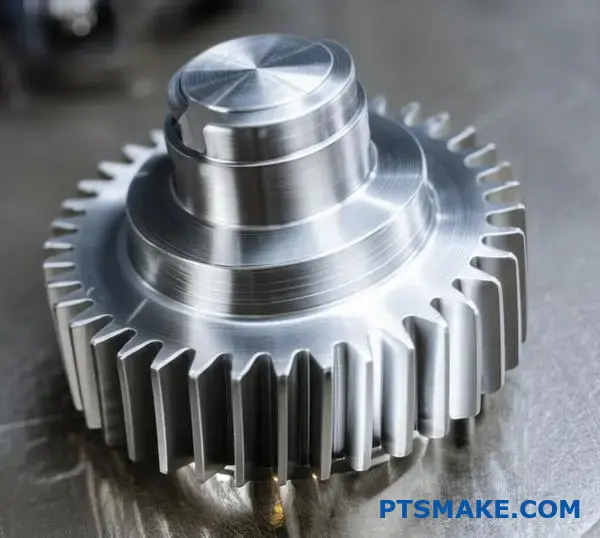

Úloha krivky S-N

Stresový život alebo Krivka S-N10, graficky znázorňuje toto správanie. V prípade ocele sa krivka často stáva horizontálnou. Táto plochá časť predstavuje hranicu odolnosti. Ak cykly namáhania zostanú pod touto úrovňou, diel teoreticky vydrží navždy.

Zliatiny neželezných kovov, ako je hliník a titán, vykazujú plynulo klesajúcu krivku S-N. To znamená, že každý cyklus namáhania, bez ohľadu na to, aký je malý, prispieva k prípadnému zlyhaniu. To si vyžaduje inú filozofiu návrhu, často nazývanú "bezpečná životnosť" alebo "návrh odolný voči poškodeniu".

Aplikácie špecifické pre daný priemysel

V rôznych odvetviach sa uprednostňujú rôzne faktory. To priamo ovplyvňuje ich výber klasifikácie zliatin. V automobilovom priemysle sa často používa oceľ pre jej nákladovú efektívnosť a vysokú hranicu odolnosti.

V leteckom a kozmickom priemysle je však prioritou vysoký pomer pevnosti a hmotnosti. Často sa používajú zliatiny hliníka a titánu. Inžinieri musia starostlivo vypočítať konečnú životnosť súčiastky.

Ako sa to prejavuje v praxi.

| Priemysel | Primárne zameranie materiálu | Filozofia dizajnu | Kľúčové úvahy |

|---|---|---|---|

| Automobilový priemysel | Zliatiny železa (oceľ) | Nekonečný život (limit výdrže) | Náklady a veľkosériová výroba |

| Letecký priemysel | Zliatiny neželezných kovov (Al, Ti) | Bezpečná životnosť / odolnosť voči poškodeniu | Zníženie hmotnosti a bezpečnosť |

To ukazuje, prečo je univerzálny prístup k únava kovu nefunguje.

Klasifikácia zliatin podľa únavového správania - konkrétne železných a neželezných - je veľmi dôležitá. Toto rozlíšenie formuje filozofiu konštrukcie, výber materiálov a predpovede životného cyklu, čo má veľký význam pre priemyselné odvetvia, ako je automobilový a letecký priemysel, a usmerňuje inžinierov, aby sa rozhodovali bezpečne a efektívne.

Čo predstavuje vysokocyklovú a nízkocyklovú únavu (LCF)?

Hranica medzi únavou pri vysokom počte cyklov (HCF) a únavou pri nízkom počte cyklov (LCF) je nejasná, ak sa pozeráte len na počty cyklov. Skutočný rozdiel je v tom, ako sa materiál správa pri zaťažení. Ide o dominantný deformačný mechanizmus.

Základné rozlíšenie

HCF je poháňaná stresom. Materiál sa ohýba, ale zostáva v medziach pružnosti. Predstavte si pružinu, ktorá sa zakaždým odrazí.

Naopak, LCF je riadená napätím. Materiál sa plasticky deformuje, čo znamená, že pri každom cykle trvalo mení svoj tvar. To je kľúčový faktor pri únava kovu.

HCF vs. LCF v skratke

| Funkcia | Únava pri vysokom cykle (HCF) | Únava pri nízkom cykle (LCF) |

|---|---|---|

| Vodič | Stres | Kmeň |

| Deformácia | Elastické | Plastové |

| Úroveň zaťaženia | Nízka | Vysoká |

Porucha spôsobená napätím vs. porucha spôsobená deformáciou

Ak budete uvažovať v zmysle deformácie, získate oveľa jasnejší obraz. Pomáha nám presnejšie predpovedať poruchu. Túto koncepciu denne uplatňujeme v spoločnosti PTSMAKE pri navrhovaní dielov pre dlhodobú spoľahlivosť.

Únava pri vysokom počte cyklov (HCF): Život v elastickej zóne

Pri HCF je pôsobiace napätie nižšie ako medza klzu materiálu. Komponent pred zlyhaním prežije milióny alebo dokonca miliardy cyklov.

Keďže deformácia je pružná, po každom zaťažovacom cykle sa diel vráti do pôvodného tvaru. Poškodenie sa hromadí veľmi pomaly. To je typické pre súčiastky vystavené vibráciám.

Únava pri nízkom cykle (LCF): Vplyv plasticity

K LCF dochádza, keď úroveň napätia prekročí medzu klzu materiálu. To spôsobuje plasticita11alebo trvalú deformáciu v každom cykle. Diel úplne nepruží.

Toto plastické namáhanie je hlavnou príčinou poškodenia. Kumuluje sa oveľa rýchlejšie, čo vedie k poruche pri nižšom počte cyklov, často menej ako 100 000.

V našich predchádzajúcich projektoch sme zistili, že LCF sa najlepšie opisuje pomocou modelov založených na kmeňoch. Kľúčovým z nich je Coffin-Mansonov vzťah. Ten spája plastickú deformáciu s počtom cyklov do porušenia. Tento model je kľúčový pri navrhovaní komponentov, ako sú tlakové nádoby alebo podvozky lietadiel.

Kľúčom k úspechu je pochopenie mechanizmu. HCF je pružný jav spôsobený napätím. LCF je proces riadený deformáciou, v ktorom dominuje plastická deformácia. Toto rozlíšenie je pre predpovedanie životnosti súčiastky oveľa dôležitejšie ako jednoduchý počet cyklov.

Aké sú hlavné kategórie techník zvyšovania únavovej životnosti?

Na riešenie zlyhania komponentov môžeme techniky vylepšovania rozdeliť do troch hlavných oblastí. Tento prístup nám pomáha systematicky zlepšovať životnosť výrobkov. Ide o to, aby sme boli od začiatku inteligentní.

Každá kategória sa zaoberá zlyhaním z iného uhla pohľadu. To poskytuje komplexnú stratégiu proti únava kovu.

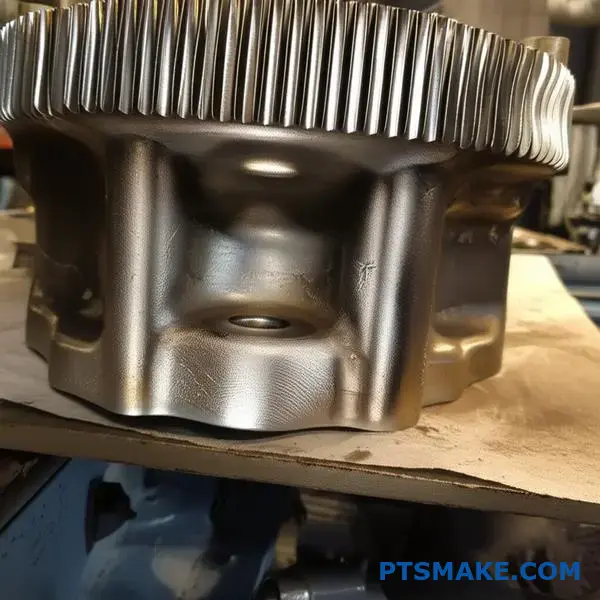

Geometrický dizajn

Začíname tvarovaním dielu, aby sme znížili napätie. Ostré rohy sú slabými miestami. Hladké prechody a väčšie polomery rozkladajú zaťaženie rovnomernejšie.

Výber materiálu

Výber správneho materiálu je základom. Rozhodujúce sú faktory ako pevnosť, ťažnosť a odolnosť voči rastu trhlín.

Povrchové úpravy

Tieto metódy upravujú povrch komponentu. Vytvárajú ochrannú vrstvu, ktorá odoláva vzniku trhlín a výrazne zvyšuje únavovú životnosť.

| Kategória | Primárny cieľ | Spoločná aplikácia |

|---|---|---|

| Geometrický dizajn | Zníženie koncentrácie stresu | Filetovanie ostrých rohov |

| Výber materiálu | Zvýšenie vnútornej odolnosti | Použitie vysokopevnostných zliatin |

| Povrchové úpravy | Vyvolanie tlakového napätia | Zlepšovanie povrchov tryskaním |

Zlepšenie únavovej životnosti si vyžaduje mnohostranný prístup. V spoločnosti PTSMAKE sa nezameriavame len na jednu metódu. Na dosiahnutie najlepších výsledkov ich kombinujeme. Dobre navrhnutý diel vyrobený z vynikajúceho materiálu a následne správne ošetrený vždy prekoná diel, ktorý má iba jeden správny aspekt.

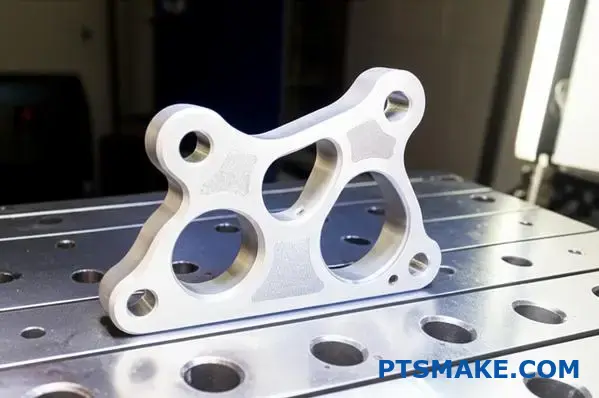

Inteligentný geometrický dizajn

Cieľom je eliminovať faktory koncentrácie napätia. To znamená navrhnúť hladké prechody, veľkorysé filamenty a leštené povrchy. Každý ostrý zárez alebo otvor je východiskovým bodom pre vznik trhliny. Pred začatím obrábania vždy kontrolujeme návrhy s cieľom vyhladiť tieto rizikové oblasti.

Výber správneho materiálu

Výber materiálu presahuje rámec pevnosti. Zohľadňujeme húževnatosť a to, ako sa materiál správa pri cyklickom zaťažení. Niektoré materiály lepšie odolávajú rastu trhlín ako iné. Vnútorná štruktúra materiálu a potenciál anizotropia12 tiež zohráva veľkú úlohu pri jeho celkovom únavovom výkone. Naši odborníci na materiály pomáhajú klientom vybrať optimálnu triedu pre ich konkrétnu aplikáciu.

Aplikácia povrchových úprav

Povrchové úpravy sú účinným nástrojom. Vnášajú do povrchu tlakové zvyškové napätia. Toto napätie sa musí prekonať ešte predtým, ako sa začne tvoriť trhlina. Na základe našich testov môžu techniky, ako je zošľachťovanie alebo kalenie, výrazne predĺžiť životnosť súčiastky.

| Kategória techniky | Špecifická metóda | Ako to funguje |

|---|---|---|

| Geometrický dizajn | Filetovanie a rádiusovanie | Vyhladzuje tok napätia |

| Drážky na uvoľnenie stresu | Presmeruje stres z kritických oblastí | |

| Výber materiálu | Zliatiny vysokej čistoty | Znižuje množstvo inklúzií, ktoré iniciujú vznik trhlín |

| Kované materiály | Vyrovnanie štruktúry zrna pre dosiahnutie pevnosti | |

| Povrchová úprava | Zlepšovanie povrchu výstrelom | Vytvára povrchové tlakové napätie |

| Vytvrdzovanie puzdier | Spevňuje povrchovú vrstvu |

Zjednodušene povedané, zvýšenie životnosti pri únave nie je o jedinom zázračnom riešení. Je to strategická kombinácia premysleného geometrického návrhu, vhodného výberu materiálu a cielených povrchových úprav. Tento holistický prístup zabezpečuje maximálnu spoľahlivosť a životnosť súčiastky.

Ako zvárané spoje ovplyvňujú únavovú analýzu?

Zvarové spoje sú často najslabším článkom pri analýze únavy. Predstavujú komplexnú zmes problémov, ktoré výrazne znižujú životnosť súčiastky.

Trojitá hrozba pri zváraní

Zvary vytvárajú geometrické diskontinuity. Tie pôsobia ako zvyšovače napätia. Proces zvárania tiež lokálne mení vlastnosti materiálu.

Táto kombinácia spôsobuje, že zvary sú hlavným miestom pre vznik trhlín. Pochopenie týchto faktorov je kľúčové pre presné predpovedanie únavovej životnosti.

Kľúčové faktory, ktoré menia životnosť pri únave

| Faktor | Popis | Vplyv na únavu |

|---|---|---|

| Geometrické zárezy | Prudké zmeny na špičke a koreni zvaru. | Koncentrácia pri vysokom strese. |

| Metalurgické zmeny | Tvorba tepelne ovplyvnenej zóny (HAZ). | Zmenený, často krehký materiál. |

| Zvyškové napätia | Napätie sa po ochladení uzamkne. | Pôsobí ako konštantné ťahové zaťaženie. |

Tieto prvky pôsobia spoločne a urýchľujú únavu kovu.

Zvary predstavujú dokonalú búrku pre únavové zlyhanie. Nie je to len jeden problém, ale tri, ktoré pôsobia spoločne. Táto zložitosť je dôvodom, prečo štandardná analýza únavy v prípade zváraných konštrukcií často nie je dostatočná.

Geometrické koncentrátory napätia

Špička zvaru a koreň sú prirodzenými koncentrátormi napätia. Náhla zmena tvaru v týchto miestach zväčšuje pôsobiace napätie. Dokonca aj dokonale vykonaný zvar má tieto vlastnosti. Pôsobia ako zabudované východiskové body pre únavové trhliny.

Hutnícke premeny

Intenzívne teplo pri zváraní vytvára zónu ovplyvnenú teplom (HAZ). V tejto zóne sa základný kov mikroštruktúra13 sa mení bez toho, aby sa roztavil. Na základe skúseností z projektu to často vedie k tvrdšiemu a krehkejšiemu materiálu. Táto krehkosť spôsobuje, že HAZ je veľmi náchylná na praskanie pri cyklickom zaťažení.

| Zóna | Tvrdosť | Ťažnosť | Odolnosť proti únave |

|---|---|---|---|

| Základný kov | Normálne | Vysoká | Vysoká |

| HAZ | Zvýšený počet | Znížená | Nízka |

| Zvárací kov | Rôzne | Rôzne | Rôzne |

Vplyv zvyškových napätí

Keď zvar chladne, zmršťuje sa. Toto zmršťovanie je obmedzované okolitým chladnejším kovom. Tento proces blokuje vysoké ťahové zvyškové napätia. Tieto napätia môžu byť až také vysoké, ako je medza klzu materiálu. Pôsobia ako konštantné stredné napätie a výrazne urýchľujú rast únavových trhlín.

Zvárané spoje predstavujú trojicu únavových rizík: geometrické zárezy, krehké materiálové zóny a vysoké ťahové zvyškové napätia. Táto kombinácia z nich robí kritické horúce miesta, ktoré si vyžadujú osobitnú pozornosť v každej odolnej konštrukcii, čo je lekcia, ktorú denne uplatňujeme v spoločnosti PTSMAKE.

Aké sú bežné pracovné postupy softvéru na analýzu únavy?

Počítačom podporované inžinierstvo (CAE) poskytuje štruktúrovaný pracovný postup pre analýzu únavy. Tento proces je nevyhnutný na predpovedanie životnosti súčiastky pri prevádzkovom zaťažení. Pomáha nám predchádzať poruchám skôr, ako k nim dôjde.

Celý proces je založený na údajoch. Začína sa digitálnym modelom a končí predikciou života.

Typická štruktúra CAE

Krok 1: Analýza metódou konečných prvkov (MKP)

Po prvé, používame softvér FEA. Ten pomáha identifikovať horúce miesta namáhania na súčiastke. Ide o oblasti, ktoré s najväčšou pravdepodobnosťou zlyhajú.

Krok 2: Kľúčové vstupy

Ďalej definujeme základné údaje pre simuláciu. To zahŕňa vlastnosti materiálu a podmienky zaťaženia. Presnosť týchto údajov je rozhodujúca pre spoľahlivé výsledky.

| Typ vstupu | Popis |

|---|---|

| Vlastnosti materiálu | Údaje S-N krivky definujúce únavovú odolnosť. |

| Histórie načítania | Údaje o skutočnej sile, tlaku alebo vibráciách. |

Krok 3: Riešiteľ únavy

Nakoniec sa výsledky vypočítajú pomocou špecializovaného riešiteľa. Ten kombinuje všetky údaje na predpovedanie životnosti súčiastky a akumulácie poškodení.

Pracovný postup CAE je výkonný, ale jeho výstup je len taký dobrý, aký je jeho vstup. V minulých projektoch spoločnosti PTSMAKE sme sa presvedčili, že malé chyby vo východiskových údajoch môžu viesť k významným chybám v predpovedanej životnosti.

Hlbší ponor do pracovného postupu

Dôležitosť presných vstupov

Najkritickejšou fázou je zber údajov. Výsledky metódou konečných prvkov ukazujú kde je stres najvyšší. Ale údaje o materiáli a zaťažení hovoria riešiteľovi ako diel bude na toto namáhanie časom reagovať. To je základom pre pochopenie potenciálnych únava kovu.

Definovanie správania materiálu

Únavové vlastnosti materiálu definujeme pomocou špecifických dátových kriviek. Tieto krivky sa často vytvárajú na základe rozsiahlych fyzikálnych skúšok. Podrobne opisujú, ako sa materiál správa pri cyklickom namáhaní.

Prekladanie zaťaženia v reálnom svete

Priebeh zaťaženia je len zriedka jednoduchý sínusový priebeh. Často sú zložité a premenlivé. Používame algoritmy ako napr. Počítanie dažďových zrážok14 spracovať tieto chaotické údaje z reálneho sveta do formátu zrozumiteľného pre riešiteľa. Tento krok je kľúčový pre presné predpovedanie života.

Výpočet riešiteľa

Riešiteľ únavy slúži ako konečný kalkulátor. Preberá výsledky napätia z metódy konečných prvkov, aplikuje históriu zaťaženia a odkazuje na únavové vlastnosti materiálu, aby predpovedal celkovú životnosť.

| Etapa | Primárna funkcia | Výstup |

|---|---|---|

| FEA | Identifikuje koncentrácie napätia. | Mapy napätia a deformácie |

| Riešiteľ únavy | Vypočíta akumuláciu poškodenia. | Predpokladaná životnosť (cykly/hodiny) |

Štandardný pracovný postup CAE pri únave je viacstupňový proces. Integruje metódu konečných prvkov na analýzu namáhania, presné údaje o materiáloch a zaťažení pre kontext a špecializovaný riešiteľ na výpočet konečnej únavovej životnosti, čím sa zabezpečí komplexné posúdenie životnosti.

Ako navrhnúť štandardný program testovania únavy?

Vytvorenie spoľahlivej S-N krivky je nevyhnutné na predpovedanie životnosti materiálu. Je to základný krok pri každej analýze únavy. Tento proces musí byť systematický.

Začína sa to starostlivo navrhnutými vzorkami. Tie musia presne reprezentovať konečnú časť.

Počiatočná fáza plánovania

Potom vyberieme vhodné úrovne stresu. Tento rozsah určuje rozsah našej krivky. Zlý výber môže viesť k nepoužiteľným údajom.

Tu sú prvé kľúčové kroky:

| Krok | Popis |

|---|---|

| Návrh vzorky | Vytvorte vzorky, ktoré napodobňujú geometriu konečného výrobku. |

| Výber úrovne stresu | Vyberte si viacero úrovní záťaže na testovanie životných cyklov. |

Táto počiatočná fáza vytvára základ pre presné výsledky.

Vykonanie testu a prispôsobenie údajov

Po nastavení etapy určíme, koľko vzoriek sa má testovať pri každej úrovni namáhania. Viac vzoriek poskytuje väčšiu štatistickú spoľahlivosť. To nám pomáha pochopiť variabilitu materiálu.

Musíme tiež definovať Kritériá pre vybehnutie15. Toto je počet cyklov, pri ktorom považujeme exemplár za nekonečne dlhý. Zastavuje testy, ktoré by mali prebiehať donekonečna.

V spoločnosti PTSMAKE si uvedomujeme, že konzistencia vzoriek je kľúčová. Naša presnosť CNC obrábanie zabezpečuje spoľahlivosť výsledkov testov. Nie sú skreslené výrobnými chybami. Nekvalitné vzorky môžu úplne znehodnotiť drahé testovacie programy.

Po dokončení testovania analyzujeme údaje. To zahŕňa štatistické prispôsobenie údajov o namáhaní a životnosti. Tým sa vytvorí konečná návrhová krivka. Je to dôležitý nástroj na predpovedanie únava kovu.

| Fáza analýzy | Kľúčová akcia |

|---|---|

| Počet vzoriek | Testujte viacero vzoriek pre každú úroveň namáhania, aby ste dosiahli presnosť. |

| Definícia chodu | Nastavte limit cyklu pre "nekonečnú" životnosť. |

| Štatistické prispôsobenie | Na vytvorenie krivky použite metódy ako lineárna regresia. |

Tento systematický prístup transformuje nespracované údaje na použiteľné technické poznatky na predchádzanie zlyhaniam komponentov.

Generovanie spoľahlivej S-N krivky je viacstupňový proces. Začína sa presným návrhom vzorky a výberom úrovne napätia, po ktorom nasleduje dôkladné testovanie a štatistické prispôsobenie údajov. Tým sa vytvorí konečná návrhová krivka na predpovedanie únavovej životnosti.

Ako zaviesť stratégiu zlepšenia únavového dizajnu?

Keď komponent predčasne zlyhá, hádanie nie je stratégia. Štruktúrovaný rámec je jedinou spoľahlivou cestou vpred. Tento prístup mení kritické zlyhanie na cennú príležitosť na učenie.

Rámec na riešenie problémov

Problém musíme systematicky diagnostikovať. Tým sa zabezpečí, že nájdeme skutočnú hlavnú príčinu. Zabráni to nákladným opakovaným zlyhaniam. Tento štruktúrovaný proces je kľúčom k zlepšeniu spoľahlivosti výrobku a zvládnutiu únavy kovu.

Jasný postup krok za krokom je nevyhnutný.

| Krok | Oblasť zamerania |

|---|---|

| 1 | Potvrdenie spôsobu zlyhania |

| 2 | Pochopenie prevádzkového zaťaženia |

| 3 | Analyzovať a replikovať |

| 4 | Vyvíjať riešenia |

| 5 | Overenie zlepšenia |

Tento metodický prístup zvyšuje dôveru v konečné riešenie.

Ponorenie sa do procesu

Preskúmame každý krok bližšie. V spoločnosti PTSMAKE sme tento proces zdokonalili počas mnohých projektov. Disciplinovaný prístup vždy prináša najlepšie výsledky. Vyhýba sa nákladným obchádzkam a predpokladom.

Krok 1: Analýza porúch

Prvou úlohou je potvrdiť únavu ako mechanizmus poruchy. To zahŕňa podrobné preskúmanie porušeného komponentu. Proces Fraktografia16 nám umožňuje prečítať si príbeh o tom, ako prasklina vznikla a časom sa zväčšovala.

Krok 2: Zber údajov o načítaní

Ďalej musíme pochopiť podmienky v reálnom svete. Na komponenty v prevádzke často pripevňujeme snímače alebo tenzometre. Tým získame presné údaje o zaťažení, frekvenciách a faktoroch prostredia, ktorým je súčiastka skutočne vystavená.

Krok 3 a 4: Analýza a riešenia

S presnými údajmi o zaťažení používame analytický softvér na vytvorenie modelu, ktorý replikuje poruchu. Keď sa náš model zhoduje so skutočnosťou, môžeme digitálne otestovať potenciálne riešenia.

| Stratégia zlepšovania | Primárna výhoda | Úvaha |

|---|---|---|

| Zmena geometrie | Znižuje koncentráciu napätia | Môže mať vplyv na montáž |

| Zmena materiálu | Zvyšuje vnútornú silu | Náklady a dostupnosť |

| Povrchová úprava | Vyvoláva tlakové napätie | Pridáva krok procesu/náklady |

Krok 5: Overenie

A nakoniec, každá navrhovaná oprava musí byť dôkladne overená. To môže zahŕňať zrýchlené testovanie životnosti v laboratóriu alebo starostlivo monitorovaný test v teréne. Validácia je konečným dôkazom, že problém je vyriešený.

Štruktúrovaný rámec piatich krokov mení únavové zlyhanie z krízy na riešiteľný inžiniersky problém. Vedie proces od analýzy a zberu údajov až po návrh a, čo je najdôležitejšie, overenie spoľahlivého, trvalého riešenia pre daný komponent.

Ako interpretujete výsledky únavovej fraktografie?

Čítanie lomového povrchu vypovedá o kompletnom príbehu poruchy súčiastky. Je to kritický krok pri každej analýze poruchy. Povrch odhaľuje, kde sa problém začal a ako postupoval.

Identifikovaním kľúčových vlastností môžeme určiť hlavnú príčinu únavy kovu. To pomáha predchádzať budúcim poruchám.

Kľúčové vlastnosti na povrchu zlomu

Typický únavový lom má tri odlišné zóny. Každá zóna poskytuje informácie o časovom priebehu poruchy.

| Funkcia | Umiestnenie | Čo nám to hovorí |

|---|---|---|

| Miesto iniciácie | Pôvod trhliny | Hlavná príčina (napr. koncentrácia napätia) |

| Zóna šírenia | Stredná časť | História rastu trhlín pri zaťažení |

| Zóna rýchleho zlomu | Záverečná časť | Bod katastrofického preťaženia |

Pochopenie týchto zón je nevyhnutné. Umožňuje nám to vyrábať spoľahlivejšie diely.

Hlbšia analýza vlastností zlomov

Interpretácia týchto znakov presahuje rámec jednoduchej identifikácie. Podrobnosti poskytujú zásadný pohľad na podmienky poruchy.

Príbeh iniciačného miesta

Najdôležitejším vodítkom je pôvod trhliny. Ak začína v ostrom rohu alebo v diere, poukazuje to na konštrukčný problém, ktorý vytvára koncentráciu napätia. V spoločnosti PTSMAKE vždy kontrolujeme konštrukcie s cieľom minimalizovať tieto riziká.

Ak má pôvod v materiálovej chybe, napríklad v inkrustácii, poukazuje to na problém s kvalitou materiálu. Týmto sa riadia naše procesy výberu a získavania materiálov.

Čítanie zóny šírenia

Zóna šírenia je označená "beachmarks" alebo "clamshell marks". Tieto sústredné čiary znázorňujú postup trhliny.

Úzko rozmiestnené plážové značky naznačujú pomalý rast trhlín. K tomu môže dôjsť pri nízkom, trvalom namáhaní. Široko rozmiestnené stopy naznačujú vyššie cykly namáhania alebo korozívnejšie prostredie. Na mikroskopickej úrovni môžete vidieť Pruhy17, kde každý riadok zodpovedá jednému cyklu zaťaženia.

Tieto informácie nám pomáhajú pochopiť podmienky zaťaženia, ktorým bol diel vystavený v reálnom svete.

| Rozstupy medzi plážovými značkami | Pravdepodobná príčina |

|---|---|

| Zatvoriť | Pomalý rast trhlín, nižšie napätie |

| Široká | Rýchlejší rast, vyššie záťažové cykly |

Konečné preťaženie

Zóna rýchleho lomu je zvyčajne drsná a kryštalická. Jej veľkosť v porovnaní so zvyškom povrchu je veľmi výpovedná.

Malá zóna rýchleho lomu znamená, že trhlina rástla pomaly počas dlhého času, až kým zvyšný materiál nevydržal zaťaženie. Veľká zóna rýchleho lomu znamená, že ku konečnému lomu došlo pri veľmi vysokom zaťažení.

Interpretácia lomového povrchu znamená identifikáciu pôvodu trhliny, modelov šírenia, ako sú plážové značky, a konečnej lomovej zóny. Táto analýza odhaľuje hlavná príčina zlyhania, čo vedie k lepšiemu výberu konštrukcie a materiálov, aby sa zabránilo opakovaniu.

Analyzujte klasické zlyhanie: havária lietadla de Havilland Comet.

Lietadlo de Havilland Comet bolo priekopníkom. Odštartoval éru komerčnej leteckej dopravy. Séria tragických havárií však odhalila hlbokú chybu ukrytú v jeho prelomovej konštrukcii.

Tento príbeh je pre každého konštruktéra a výrobcu zásadným ponaučením. Ukazuje, ako môžu zdanlivo malé konštrukčné detaily viesť ku katastrofálnemu zlyhaniu.

Hlavné problémy zlyhania kométy

- Dizajnový prvok: Použitie štvorcových okien.

- Prevádzkový stres: Cykly pretlakovania kabíny vo veľkých výškach.

- Hlavná príčina: Kritické nepochopenie únavy kovov.

Poďme si rozobrať technické chyby, ktoré viedli k tejto katastrofe.

Zlyhanie lietadla Comet nebolo spôsobené jedinou chybou. Bola to reťazová reakcia konštrukčných rozhodnutí a neznámych vlastností materiálu. V spoločnosti PTSMAKE naše projekty často posilňujú poučenie, že každý detail, bez ohľadu na to, aký je malý, prispieva k integrite konečného výrobku.

Koncentrácia napätia v štvorcových oknách

Osudnou chybou boli ostré rohy štvorcových okien Cometu. Tieto rohy pôsobili ako koncentrátory napätia. Zakaždým, keď lietadlo dosiahlo cestovnú výšku, kabína sa natlakovala a počas klesania sa odtlakovala.

Táto neustála expanzia a kontrakcia vytvorila to, čo nazývame cyklické zaťaženie18 na hliníkovom poťahu trupu. Napätie bolo najvyššie v týchto ostrých rohoch.

Dekonštrukcia procesu zlyhania

Vyšetrovatelia nakoniec poskladali sled udalostí. Opakované cykly namáhania spôsobili únavu kovu. To viedlo k vzniku mikroskopických trhlín v otvoroch pre nity v blízkosti rohov okien.

S každým letom sa tieto trhliny o niečo zväčšovali. Boli voľným okom neviditeľné, kým nebolo neskoro. Nakoniec prasklina dosiahla kritickú dĺžku a spôsobila, že sa trup lietadla roztrhol vo vzduchu.

| Zlyhávajúca zložka | Úloha pri katastrofe |

|---|---|

| Koncentrátor stresu | Ostré rohy okien |

| Typ zaťaženia | Opakované cykly zvyšovania tlaku v kabíne |

| Mechanizmus zlyhania | Vznik a šírenie únavových trhlín v kovoch |

| Miesto iniciácie | Otvory pre nity v miestach najvyššieho namáhania |

Katastrofa lietadla Comet bola výstrahou pre celý letecký priemysel. Viedla k povinnému a prísnemu testovaniu únavy konštrukcií lietadiel a je dôvodom, prečo sú dnes všetky okná lietadiel oválne.

Havárie komét priniesli bolestivú, ale dôležitú lekciu. Koncentrácia napätia z hranatých okien v kombinácii s účinkami cyklického tlaku a podcenením únavy kovu vytvorili dokonalú búrku pre zlyhanie. Táto tragédia zásadne zmenila konštrukčné a bezpečnostné normy v letectve.

Navrhnite nápravu nákladného železničného vozňa odolnú voči únave.

Návrh nápravy nákladného železničného vozňa je skvelou simuláciou skutočného projektu. Nejde len o pevnosť, ale aj o výdrž. Náprava musí odolať zlyhaniu počas miliónov cyklov.

Náš proces sa začína definovaním zaťaženia. Potom vyberieme správny materiál. Nakoniec optimalizujeme geometriu a vypočítame jej únavovú životnosť. Tým sa zabezpečí, že náprava splní požiadavky na životnosť bez poruchy.

Kľúčové fázy návrhu

| Etapa | Cieľ | Metóda |

|---|---|---|

| 1. Definícia zaťaženia | Zachytenie premenných napätí v reálnom svete | Analýza spektra zaťaženia |

| 2. Výber materiálu | Zaistenie pevnosti a húževnatosti | Hodnotenie vlastností materiálu |

| 3. Optimalizácia geometrie | Minimalizácia koncentrácie napätia | Analýza metódou konečných prvkov (FEA) |

| 4. Výpočet životnosti | Overenie životnosti | Analýza únavovej životnosti |

Bližší pohľad na proces navrhovania

Rozdeľme simuláciu návrhu ďalej. Definovanie spektra zaťaženia je najdôležitejším prvým krokom. Musíme zohľadniť premenlivé zaťaženie spôsobené nedokonalosťami trate, oblúkmi a brzdnými silami. Tieto nepredvídateľné zaťaženia sú hlavnou príčinou únava kovu.

Materiál a geometria

Pre náročné aplikácie, ako je táto, je lepšou voľbou kovaná oceľ. Jej zrnitá štruktúra poskytuje vynikajúcu húževnatosť a odolnosť proti šíreniu trhlín. V spoločnosti PTSMAKE často obrábame vysokopevnostné kované materiály pre klientov v náročných priemyselných odvetviach.

Ďalej použijeme analýzu konečných prvkov (MKP). Zameriavame sa na oblasti s vysokým namáhaním, ako sú čapy ložísk. Metódy konečných prvkov nám pomáhajú optimalizovať polomery a prechody priemerov. Tým sa znižuje koncentrácia napätia, ktorá je východiskovým bodom pre vznik únavových trhlín. Naša analýza ukázala, že aj malé geometrické úpravy môžu výrazne zvýšiť životnosť nápravy.

Zabezpečenie dlhej životnosti

Nakoniec, jednoduchá záťažová kontrola nestačí. Vykonáme podrobný výpočet únavovej životnosti. Ten zahŕňa súčet poškodení zo všetkých rôznych cyklov zaťaženia. Na tento účel použijeme metódu, ako napr. Pravidlo baníkov19 aby sa zabezpečilo, že kumulatívne poškodenie nápravy bude počas celej jej životnosti pod hranicou poruchy.

| Faktor dizajnu | Význam | Nástroj na optimalizáciu |

|---|---|---|

| Premenlivé zaťaženie | Vysoká | Analýza spektra |

| Výber materiálu | Vysoká | Veda o materiáloch |

| Stresové ohniská | Vysoká | Softvér FEA |

| Kumulatívne škody | Vysoká | Vzorce pre výpočet životnosti |

Tento proces - definovanie zaťaženia, výber materiálov, optimalizácia geometrie pomocou metódy konečných prvkov a výpočet únavovej životnosti - je nevyhnutný. Zabezpečuje, že náprava nákladného železničného vozňa je pevná a zároveň neuveriteľne odolná, čím sa predchádza katastrofickým poruchám a zabezpečuje sa bezpečnosť prevádzky na dlhé trate.

Ako teplota ovplyvňuje celý pracovný postup únavovej analýzy?

Integrácia tepelných účinkov je neodškriepiteľným krokom. Nie je to jednoduchý doplnok. Teplota zásadne mení celú analýzu únavy.

Zvýšené teploty priamo ovplyvňujú správanie sa materiálu. Ignorovanie tejto skutočnosti môže viesť ku katastrofickým a neočakávaným poruchám.

Znížená pevnosť materiálu

Pri zvyšovaní teploty väčšina kovov mäkne. Ich schopnosť odolávať cyklickému zaťaženiu sa znižuje. To môže výrazne skrátiť životnosť súčiastky. S touto degradáciou musíme počítať.

Komplexné mechanizmy poškodenia

Objavujú sa aj nové spôsoby porúch, ako je tečenie a tepelné cykly. Tie prinášajú komplexné, deformačne riadené poškodenia, ktoré štandardná analýza často prehliada.

| Vplyv teploty | Vplyv na analýzu únavy |

|---|---|

| Nižšia medza výťažnosti | Vyžaduje aktualizované krivky S-N |

| Zvýšená tvárnosť | Ovplyvňuje modely oddeľovacej životnosti |

| Deformácia pri tečení | Zavádza časovú závislosť |

Ako teda správne prispôsobiť svoj pracovný postup? Celý proces sa začína zhromažďovaním správnych údajov. Vaše štandardné vlastnosti materiálov pri izbovej teplote už nestačia na presné predpovede.

Údaje o materiáloch závislých od teploty

Potrebujete údaje o materiáloch v celom rozsahu pracovných teplôt. To zahŕňa teplotne špecifické S-N krivky, E-N krivky a údaje o tečení. Bez toho je vaša analýza len odhadom.

V spoločnosti PTSMAKE často spolupracujeme s klientmi na testovaní materiálov v prevádzkových podmienkach. To zaručuje, že naša analýza je založená na skutočných parametroch, a nie len na učebnicových hodnotách.

Úprava procesu analýzy

Vaša analýza musí zohľadňovať tieto kombinované účinky. To znamená, že mechanické aj tepelné zaťaženie sa musí posudzovať súčasne, nie izolovane. Často je potrebná sekvenčná alebo plne prepojená analýza.

Teplotné cyklické zaťaženie spôsobuje deformáciu, ktorá sa musí pripočítať k mechanickej deformácii. Táto komplexná interakcia sa často modeluje pomocou špecifických pravidiel akumulácie poškodenia, ktoré niekedy zahŕňajú princípy ako napr. Arrheniova rovnica20 pre procesy závislé od rýchlosti, ako je napríklad tečenie.

| Krok analýzy | Štandardný prístup | Upravené pre teplotu |

|---|---|---|

| Údaje o materiáli | Krivka S-N izbovej teploty | Vlastnosti závislé od teploty |

| Načítanie | Len mechanické cykly | Mechanické + tepelné cykly |

| Model poškodenia | Pravidlo baníkov | Modely interakcie medzi tečením a únavou |

Teplota zásadne mení únavovú analýzu. Znižuje pevnosť materiálu a zavádza zložité spôsoby porúch. Prispôsobenie pracovného postupu si vyžaduje použitie údajov o materiáloch závislých od teploty a pokročilých modelov, ktoré zohľadňujú mechanické aj tepelné zaťaženie, aby sa zabezpečili presné predpovede životnosti.

Odomknite riešenia na únavu kovov s odbornosťou PTSMAKE

Ste pripravení zabezpečiť bezkonkurenčnú odolnosť proti únave a trvanlivosť pre svoj ďalší projekt? Kontaktujte teraz spoločnosť PTSMAKE a získajte cenovú ponuku na presné CNC obrábanie alebo vstrekovanie. Nech vám naše odborné znalosti v oblasti únavy kovov a kvalitnej výroby poskytnú potrebnú istotu - od prototypu až po výrobu.

Preskúmajte podrobné vysvetlenie toho, ako sa tieto mikroskopické pásy vytvárajú a vedú k poruche súčiastky. ↩

Zistite, ako táto kľúčová vlastnosť materiálu ovplyvňuje predpovede únavovej životnosti v analýze S-N. ↩

Zistite, ako rôzne materiály reagujú na stúpajúce napätie, čo je kľúčový faktor pri navrhovaní komponentov a výbere materiálov. ↩

Preskúmajte, ako vnútorné napätia ovplyvňujú pevnosť materiálu aj bez vonkajšieho zaťaženia. ↩

Pochopte, ako materiály trvalo menia tvar pod zaťažením a prečo je to rozhodujúce pre analýzu únavy. ↩

Preskúmajte tento kľúčový model na predpovedanie únavovej životnosti v zložitých podmienkach zaťaženia. ↩

Zistite, ako trvalé zmeny tvaru materiálu ovplyvňujú únavovú životnosť a výkonnosť súčiastky. ↩

Zistite, ako tento prístup k návrhu uprednostňuje bezpečnosť tým, že predpokladá existenciu chýb. ↩

Zistite viac o chemických procesoch, ktoré urýchľujú únavu z korózie, a o tom, ako ich zmierniť. ↩

Kliknutím sa dozviete viac o krivke S-N a jej význame pri analýze únavy a výbere materiálu. ↩

Pochopiť, ako trvalá deformácia pri zaťažení ovplyvňuje životnosť materiálu a konštrukciu dielov. ↩

Pochopiť, ako sa vlastnosti materiálu môžu meniť v závislosti od smeru a ovplyvňovať únavovú pevnosť. ↩

Pozrite sa, ako mikroštruktúra materiálu priamo ovplyvňuje pevnosť súčiastky a celkovú únavovú životnosť. ↩

Zistite, ako tento algoritmus zjednodušuje zložité dejiny zaťaženia na počítateľné cykly zaťaženia na analýzu. ↩

Zistite, ako je nastavenie tohto testovacieho parametra rozhodujúce pre hodnotenie nekonečnej životnosti. ↩

Zistite, ako skúmanie lomových plôch pomáha identifikovať hlavnú príčinu zlyhania materiálu. ↩

Objavte rozdiel medzi makroskopickými plážovými značkami a mikroskopickými líniami, ktoré označujú jednotlivé cykly napätia. ↩

Pochopte, ako môže opakované namáhanie, dokonca aj pod medzou pevnosti materiálu, viesť k poruche. ↩

Zistite, ako toto pravidlo odhaduje kumulatívne únavové poškodenie pri premenlivých podmienkach zaťaženia. ↩

Pochopenie základnej rovnice na modelovanie toho, ako teplota urýchľuje degradáciu materiálu a javy tečenia. ↩