Nájdenie správnej metódy odlievania môže rozhodnúť o časovom harmonograme a rozpočte vášho výrobného projektu. Mnohí konštruktéri s touto voľbou zápasia a sledujú, ako sa náklady špirálovito zvyšujú, keď si vyberú nesprávny postup pre svoje objemové požiadavky alebo špecifikácie materiálu.

Pri odlievaní do piesku sa používajú jednorazové pieskové formy na flexibilnú, nízkoobjemovú výrobu zložitých dielov z rôznych zliatin, zatiaľ čo pri tlakovom liatí sa roztavený kov vstrekuje pod vysokým tlakom do oceľových foriem na opakované použitie na veľkoobjemovú výrobu s vynikajúcou povrchovou úpravou a presnosťou rozmerov.

Toto rozhodnutie ovplyvňuje všetko od časového plánu prototypu až po konečné výrobné náklady. Predstavím vám základné princípy, praktické obmedzenia a ekonomické kompromisy, ktoré určujú, ktorý proces vyhovuje požiadavkám vášho konkrétneho projektu.

Aký je základný princíp odlievania do piesku?

Základná myšlienka odlievania piesku je jednoduchá, ale účinná. V piesku vytvoríme dutinu a nalejeme do nej roztavený kov. Piesok slúži ako forma.

Úloha vzoru

Najprv sa do piesku vtlačí vzor, replika finálnej časti. Tým sa vytvorí tvar formy.

Kľúčové komponenty

Tento proces sa opiera o niekoľko kľúčových prvkov, ktoré spolu dokonale spolupracujú. Hnacou silou, ktorá vypĺňa formu, je gravitácia.

| Komponent | Funkcia |

|---|---|

| Piesok | Vytvára dutinu formy |

| Väzba | Drží zrnká piesku pohromade |

| Vzor | Vytvára tvar v piesku |

| Roztavený kov | Vyplní dutinu a vytvorí diel |

Táto metóda je stará, ale aj dnes veľmi účinná.

Fyzika v hre

Celý proces závisí od základných fyzikálnych zákonov. Gravitácia vťahuje roztavený kov do každého detailu dutiny pieskovej formy. Piesok musí byť dostatočne pevný, aby udržal svoj tvar pod váhou kovu a tepla. V tomto prípade je rozhodujúce spojivo.

Zároveň musí pleseň "dýchať". Ako horúci kov vypĺňa dutinu, vznikajú plyny. Tieto plyny musia unikať, inak spôsobia chyby vo finálnom odliatku. To je kľúčový rozdiel v diskusii o odlievaní do piesku a tlakovom liatí, kde sa namiesto gravitácie používa tlak.

Prečo sú vlastnosti piesku dôležité

Rozhodujúca je veľkosť a tvar zrna piesku. Priamo ovplyvňujú povrchovú úpravu konečného dielu a formu. priepustnosť1. Jemnejšie zrno poskytuje hladší povrch, ale môže sťažovať únik plynov.

V spoločnosti PTSMAKE často spolupracujeme s klientmi na vyvážení týchto faktorov. Ide o nájdenie správneho zloženia piesku pre konkrétny kov a geometriu súčiastky.

| Vlastníctvo | Vplyv na odlievanie |

|---|---|

| Veľkosť zrna | Ovplyvňuje povrchovú úpravu a priepustnosť |

| Typ viazača | Určuje pevnosť a zbaliteľnosť formy |

| Obsah vlhkosti | Vplyv na tvorbu plynu a stabilitu formy |

Pre úspešný casting je nevyhnutné správne nastaviť tieto detaily.

Základný princíp odlievania do piesku spočíva v použití pieskovej formy, vzoru na vytvorenie dutiny a gravitácie na jej vyplnenie roztaveným kovom. Vlastnosti piesku a spojiva sú rozhodujúce pre kontrolu kvality konečného dielu.

Aký je základný princíp tlakového liatia?

Základný princíp tlakového liatia je jednoduchý, ale účinný. Roztavený kov vstrekujeme do oceľovej formy, známej ako forma.

Určujúcim prvkom je použitie extrémne vysokého tlaku. Táto sila skutočne odlišuje tlakové liatie od iných metód.

Tlak: zmena hry

Na rozdiel od gravitačných metód tento intenzívny tlak vtláča kov do každého drobného detailu formy. Toto je rozhodujúci rozdiel v porovnaní odlievania do piesku a tlakového liatia. Zabezpečuje úplné a rýchle vyplnenie.

| Funkcia | Odlievanie pod tlakom | Gravitačné odlievanie |

|---|---|---|

| Hnacia sila | Vysoký tlak | Gravitácia |

| Rýchlosť plnenia | Extrémne rýchlo | Pomalé |

| Materiál formy | Oceľová matrica | Piesok, omietka |

Ako tlak formuje finálnu časť

Vysoký tlak dokáže viac než len naplniť formu. Zásadne určuje rýchlosť, presnosť a kvalitu konečného dielu. Je motorom hlavných výhod tlakového liatia.

Odomknutie rýchlosti a presnosti

Tlak vstrekuje roztavený kov v priebehu milisekúnd. Toto rýchle plnenie je kľúčové. Zabraňuje tuhnutiu kovu pred úplným naplnením formy. To nám umožňuje vytvárať diely s neuveriteľne tenkými stenami.

V našich predchádzajúcich projektoch v spoločnosti PTSMAKE bola táto schopnosť nevyhnutná pre zložité elektronické kryty a ľahké automobilové komponenty.

Zlepšenie vlastností materiálu

Kombinácia intenzívneho tlaku a rýchleho ochladenia vytvára veľmi jemnú a hustú štruktúru materiálu. Tento proces vedie k vynikajúcim mechanickým vlastnostiam a žiaducemu zjemnenie zrna2. Výsledkom je diel, ktorý je pevnejší a odolnejší hneď po vytlačení z formy.

V tejto tabuľke sa uvádza, ako tlak ovplyvňuje kľúčové vlastnosti dielov.

| Charakteristika | Vysokotlakový náraz | Nízkotlakový/gravitačný náraz |

|---|---|---|

| Hrúbka steny | Môžu byť veľmi tenké (<1 mm) | Vyžadujú sa hrubšie úseky |

| Povrchová úprava | Hladký, takmer sieťový tvar | Hrubší, potrebuje viac povrchovej úpravy |

| Pórovitosť | Minimalizované v dôsledku sily | Vyššie riziko vzniku prázdnych miest |

| Detail Replikácia | Vynikajúce, zachytáva jemné črty | Obmedzená vernosť detailov |

Základným princípom je vysoký tlak. Ten odlišuje tlakové liatie od gravitačných metód a je priamo zodpovedný za rýchlosť, presnosť a vynikajúce mechanické vlastnosti konečného dielu.

Prečo je odlievanie do piesku procesom ‘postrádateľnej formy’?

Výraz ‘zbytočný’ môže znieť ako plytvanie. Ale pri odlievaní do piesku je to kľúč k odomknutiu jedinečných možností dizajnu. Tento proces je jednorazovou záležitosťou pre každú formu.

Keď roztavený kov vychladne a stuhne, forma splní svoj účel. Ak chceme diel vybrať, musíme pieskovú formu rozobrať. Iný spôsob neexistuje. Tento deštruktívny krok je základom procesu.

Moment opätovného získania

Jediný spôsob, ako získať konečnú kovovú časť, je zničiť pieskovú formu, ktorá ju vytvorila. Zvyčajne sa to robí trasením alebo vibráciami.

| Etapa | Stav plesní | Stav obsadenia |

|---|---|---|

| Pred načítaním | Neporušené, okolo vzoru je navešaný piesok | Vytvrdnuté vo forme |

| Po načítaní | Rozbitý na sypký piesok | Oslobodené, pripravené na dokončenie |

Tento piesok možno často regenerovať, upraviť a opätovne použiť na výrobu nových foriem, čím sa tento proces stáva udržateľným.

Praktická realita spotrebných foriem

Základný dôsledok je jednoduchý: jedna forma na jeden diel. To priamo ovplyvňuje efektívnosť výroby a náklady, najmä pri veľkosériovej výrobe. Je to pomalší a prácnejší cyklus ako pri metódach trvalých foriem.

Keď vezmeme do úvahy Odlievanie do piesku vs. tlakové liatie, rozdiel je výrazný. Pri tlakovom liatí sa používajú odolné oceľové formy, ktoré dokážu rýchlo vyrobiť tisíce dielov. Odlievanie do piesku si vyžaduje novú formu pre každý jeden kus.

| Funkcia | Odlievanie do piesku (Expendable) | Odlievanie pod tlakom (trvalé) |

|---|---|---|

| Opätovná použiteľnosť formy | Žiadne | Vysoká (tisíce cyklov) |

| Rýchlosť výroby | Pomalšie | Veľmi rýchlo |

| Náklady na nástroje | Nízka | Vysoká |

| Zložitosť časti | Vysoká (interné funkcie) | Obmedzené vnútorné funkcie |

Výhoda v ničení

Prečo si teda vybrať deštruktívny proces? Odpoveďou je sloboda dizajnu. Keďže forma je rozbitá, môžeme navrhovať zložité vnútorné geometrie.

To dosiahneme pomocou pieskových jadier. Ide o samostatné, vytvrdené pieskové formy umiestnené v hlavnej forme. Kov okolo nich prúdi a vytvára duté časti alebo zložité vnútorné prvky. Po odliatí sa jadrá rozbijú a odstránia spolu so zvyškom formy. Takáto úroveň vnútornej zložitosti je pri trvalých formách často nemožná. Materiál formy priepustnosť3 tiež umožňuje únik plynov, čím sa predchádza defektom.

Stručne povedané, spotrebný charakter pieskovej formy je jej najväčším obmedzením a zároveň najväčšou silou. Vymieňa rýchlosť za neuveriteľnú flexibilitu konštrukcie.

Na získanie každého dielu sa zničí spotrebná piesková forma. To znamená pomalšiu rýchlosť výroby, pretože zakaždým je potrebná nová forma. Práve tento proces však umožňuje použitie pieskových jadier pre zložité vnútorné konštrukcie, ktoré ponúkajú značnú geometrickú voľnosť.

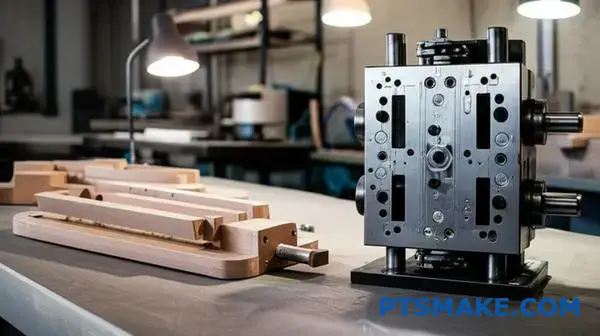

Čo robí z tlakového liatia proces ‘trvalej formy’?

‘Trvalý’ v trvalom odlievaní do formy pochádza zo samotnej formy. Tieto formy nie sú na jedno použitie. Sú to presné nástroje.

Sú vyrobené z robustnej nástrojovej ocele a odolávajú obrovskému teplu a tlaku. To umožňuje ich výnimočnú opakovanú použiteľnosť.

Jediná lisovacia forma môže vyrobiť tisíce alebo dokonca milióny rovnakých dielov, než bude potrebovať výmenu alebo väčšiu opravu.

Táto dlhá životnosť je základom jej ekonomiky. Počiatočné náklady na výrobu nástrojov sú vysoké, ale náklady na jeden diel sú veľmi nízke.

| Faktor nákladov | Nástroje na tlakové liatie | Náklady na jeden diel (veľký objem) |

|---|---|---|

| Investície | Vysoká | Veľmi nízka |

Základný ekonomický kompromis

Vysoké počiatočné náklady na nástroje sú často hlavným faktorom. Ide o významný kapitálový výdavok, ktorý si vyžaduje dôkladné posúdenie projektu. V spoločnosti PTSMAKE pomáhame klientom pri ich analýze.

Kľúčom k úspechu je výpočet rentabilného objemu. To je bod, kedy úspory z nízkych nákladov na jeden diel nakoniec prevážia počiatočnú investíciu do formy.

Tento ekonomický model sa zásadne líši od iných metód. Pri zvažovaní odlievania do piesku a tlakového liatia je finančná štruktúra hlavným rozhodujúcim faktorom každého projektu.

Odlievanie do piesku má veľmi nízke náklady na nástroje. Pre každý vyrobený diel sa však zničí nová piesková forma. To znamená, že náklady na prácu a materiál na jeden diel zostávajú vysoké.

Okrem toho sa pri odlievaní do piesku môže konzistencia jednotlivých dielov viac líšiť. Tlakové liatie zabezpečuje presnosť celej série, čím sa znižujú problémy s kvalitou a náklady.

Náklady na matricu sú investíciou do efektívnosti a opakovateľnosti. Prostredníctvom finančného procesu amortizácia4, sa tieto vysoké počiatočné náklady rozložia na milióny súčiastok, čím sa konečný výrobok stane veľmi nákladovo efektívnym.

| Funkcia | Odlievanie pod tlakom | Odlievanie do piesku |

|---|---|---|

| Náklady na nástroje | Veľmi vysoká | Veľmi nízka |

| Životnosť náradia | Viac ako 100 000 cyklov | 1 cyklus (forma) |

| Náklady na jeden diel | Znižuje sa s objemom | Zostáva relatívne konštantný |

| Najlepšie pre | Veľkoobjemová výroba | Prototypy, malé objemy |

Stálosť oceľovej matrice vytvára jasný ekonomický kompromis. Vysokú počiatočnú investíciu ospravedlňujú extrémne nízke náklady na jeden diel pri veľkom rozsahu, čo z nej robí vynikajúcu voľbu pre veľkoobjemové, vysoko presné výrobné série.

Ako sa dajú porovnať časy prípravy nástrojov pre jednotlivé procesy medzi odlievaním do piesku a tlakovým liatím?

Pri porovnávaní odlievania do piesku a tlakového liatia je rozhodujúcim faktorom čas. Rozdiel v čase prípravy nástrojov je jedným z najvýznamnejších rozdielov.

Nástroje na odlievanie do piesku alebo vzory môžu byť pripravené veľmi rýchlo. Často už za niekoľko dní alebo týždňov. To je obrovská výhoda.

Naproti tomu tlakové liatie si vyžaduje tvrdené oceľové formy. Tie sú zložité a ich výroba trvá mesiace. Táto dlhšia lehota je dôležitým faktorom pri každom projekte.

Prehľad času výroby nástrojov

| Metóda odlievania | Typ nástroja | Typický čas realizácie |

|---|---|---|

| Odlievanie do piesku | Vzor (drevo, plast) | 1-3 týždne |

| Odlievanie pod tlakom | Tvrdená oceľová matrica | 8-16 týždňov |

Tento výrazný rozdiel priamo ovplyvňuje harmonogram a flexibilitu vášho projektu.

Pochopenie prečo Tieto časové rozlíšenia sú kľúčom k správnemu výberu. Dôvody spočívajú v zložitosti materiálu a výroby. Túto tému často diskutujeme s klientmi v spoločnosti PTSMAKE, aby sme zosúladili výrobu s termínmi uvedenia na trh.

Jednoduchosť vzorov na odlievanie do piesku

Modely na odlievanie do piesku sa často vyrábajú z dreva, plastu alebo hliníka. Môžu byť vyrobené jednoduchými metódami vrátane CNC obrábania alebo dokonca 3D tlače. Proces je jednoduchý a rýchly. Vďaka tejto rýchlosti je odlievanie do piesku ideálne na výrobu prototypov. Rýchlo môžete mať v ruke fyzický diel na otestovanie svojho návrhu. Je tiež ideálny na nízkoobjemovú výrobu, pri ktorej nie je praktické dlho čakať na nástroje.

Zložitosť tlakového odlievania

Lisovacie formy sú úplne odlišné. Sú vyrobené z blokov vysokopevnostnej kalenej nástrojovej ocele. Tento proces si vyžaduje rozsiahle CNC obrábanie, tepelné spracovanie a presnú povrchovú úpravu. Lisovacie formy musia odolávať obrovskému tlaku a vysokým teplotám počas tisícov cyklov. Toto inžinierske a výrobné úsilie je značné, čo spôsobuje oveľa dlhší čas realizácie. Počiatočná časová a finančná investícia znamená, že náklady si vyžadujú amortizácia5 pri veľkom objeme výroby, aby to bolo hospodárne.

Čas prípravy sa netýka len výroby nástroja. Zahŕňa aj návrh, simuláciu a testovanie na zabezpečenie kvality dielov.

Kľúčový záver je jednoduchý: nástroje na odlievanie do piesku sú rýchle a ideálne pre rýchlosť a malé objemy. Tlakové liatie je veľká, časovo náročná investícia vhodná pre veľkoobjemovú a dlhodobú výrobu, pri ktorej ste si istí dizajnom.

Medzi odlievaním do piesku a tlakovým liatím: Ktorý proces ponúka vyššiu presnosť rozmerov a prečo?

Pri porovnaní odlievania do piesku a tlakového liatia je víťaz z hľadiska presnosti jasný. Tlakové odlievanie neustále poskytuje vyššiu presnosť rozmerov. To je zásadný rozdiel.

Dôvodom je samotný materiál formy. Pri tlakovom liatí sa používajú robustné, presne opracované oceľové formy. Pri odlievaní do piesku sa však používa zhutnený piesok, ktorý sa môže posúvať.

Typické porovnanie tolerancie

Dosiahnuteľné tolerancie tento rozdiel výrazne zvýrazňujú.

| Proces odlievania | Typická tolerancia (na palec) |

|---|---|

| Odlievanie pod tlakom | ±0,002" až ±0,005" |

| Odlievanie do piesku | ±0,020" až ±0,030" |

Pri komponentoch, ktoré si vyžadujú tesné uloženie alebo zložitú montáž, je toto rozlíšenie rozhodujúce.

Základom presnosti tlakového liatia je forma, často nazývaná lisovacia forma alebo nástroj. V spoločnosti PTSMAKE máme skúsenosti s CNC obrábaním, ktoré nám ukazujú, ako sa tieto oceľové formy vyrábajú. Obrábajú sa podľa mimoriadne prísnych špecifikácií, čím sa vytvára pevná a opakovateľná dutina.

Tento proces zaručuje, že každý vyrobený diel je takmer identický. Roztavený kov sa vstrekuje pod vysokým tlakom do tejto stabilnej formy. Výsledkom sú minimálne rozdiely medzi jednotlivými dielmi.

Nestabilita pieskových foriem

Formy na odlievanie do piesku sú vo svojej podstate menej stabilné. Piesok je síce spojený, ale stále je zrnitý. Môže byť ovplyvnený faktormi, ako je obsah vlhkosti a konzistencia zhutnenia.

Počas procesu liatia môže sila roztaveného kovu spôsobiť mierne posuny piesku. Tento jav, známy ako Plazivosť formy6, môže viesť k rozmerovým nepresnostiam. Táto variabilita ho robí menej vhodným pre vysoko presné aplikácie.

Vplyv materiálu formy na presnosť

| Funkcia | Tlakové liatie (oceľová forma) | Odlievanie do piesku (piesková forma) |

|---|---|---|

| Tuhosť | Vysoká | Nízka až stredne vysoká |

| Opakovateľnosť | Vynikajúce | Spravodlivé |

| Obrábanie | Presné CNC obrábanie dutiny | Vytvára sa nabaľovaním piesku okolo vzoru |

| Trvanlivosť | Vysoká (tisíce cyklov) | Nízka (na jedno použitie) |

Táto tabuľka jasne ukazuje, prečo je oceľová zápustka pri tlakovom liatí základom jeho vynikajúcej presnosti.

Použitie presných oceľových foriem pri tlakovom liatí poskytuje výnimočnú rozmerovú stabilitu a prísne tolerancie. Naproti tomu deformovateľná povaha pieskových foriem robí z odlievania do piesku menej presný proces, ktorý je vhodnejší pre diely, pri ktorých nie je presnosť prvoradá.

Ako sa zvyčajne porovnáva povrchová úprava medzi odlievaním do piesku a tlakovým liatím?

Pri porovnávaní odlievania do piesku a tlakového liatia je hlavným rozlišovacím kritériom povrchová úprava. Meriame ju pomocou priemernej drsnosti (Ra).

Pri tlakovom liatí sa získava oveľa hladší povrch. Je to preto, že sa používa leštená oceľová forma. Pri odlievaní do piesku sa používa piesková forma, ktorá má hrubšiu štruktúru.

Porovnanie hodnoty Ra

Rozdiel v hodnotách Ra je výrazný. Na základe skúseností z našich projektov sú typické rozsahy pomerne odlišné.

| Metóda odlievania | Typické Ra (mikrometre) | Typické Ra (mikroinche) |

|---|---|---|

| Odlievanie do piesku | 6,3 - 25 µm | 250 - 1000 µin |

| Odlievanie pod tlakom | 1,0 - 4,0 µm | 40 - 160 µin |

Táto vynikajúca povrchová úprava tlakovo liatych dielov je často rozhodujúcim faktorom.

Dôvod tohto výrazného rozdielu spočíva v materiáli formy. Zrná piesku vytvárajú prirodzene štruktúrovaný povrch s nespočetnými mikroskopickými asperity7. Kalená oceľová matrica je však opracovaná do hladka a vyleštená.

Tento hladký povrch je viac než len kozmetický. Má obrovský vplyv na vaše výrobné náklady a časový plán.

Výhoda tlakového liatia z hľadiska úspory nákladov

Pri mnohých aplikáciách je odliatok pripravený na použitie priamo z formy. Často si nevyžaduje žiadne ďalšie opracovanie na zlepšenie povrchu.

Naproti tomu diely odlievané do piesku takmer vždy potrebujú sekundárne operácie. Tie môžu zahŕňať frézovanie, brúsenie alebo pieskovanie, aby sa dosiahla požadovaná hladkosť a rozmerová presnosť.

Vplyv na výrobný pracovný postup

Tieto dodatočné kroky zvyšujú náklady. Platíte za viac strojového času, viac práce a dlhší čas realizácie.

V spoločnosti PTSMAKE pomáhame klientom analyzovať tieto kompromisy. Výber tlakového liatia vopred môže eliminovať celé fázy výrobného procesu, čím sa hotový diel dodá rýchlejšie a hospodárnejšie.

| Funkcia | Odlievanie do piesku | Odlievanie pod tlakom |

|---|---|---|

| Počiatočná úprava | Hrubý | Hladký |

| Sekundárne obrábanie | Často sa vyžaduje | Zriedkavo sa vyžaduje |

| Typický pracovný postup | Odlievanie → Stroj → Povrchová úprava | Odlievanie → Povrchová úprava (voliteľná) |

| Vplyv na náklady | Vyššie náklady na následné spracovanie | Nižšie celkové náklady na hotový diel |

Táto efektívnosť je hlavným dôvodom, prečo sa tlakové liatie uprednostňuje pri veľkosériovej výrobe, kde je rozhodujúci konečný vzhľad a minimálne spracovanie.

Verdikt je jasný: tlakové liatie poskytuje výrazne lepšiu povrchovú úpravu. To často eliminuje potrebu nákladného sekundárneho obrábania, čo predstavuje významnú praktickú výhodu z hľadiska času aj rozpočtu v porovnaní s odlievaním do piesku.

Aké materiálové zliatiny sú vhodné pre jednotlivé metódy odlievania medzi odlievaním do piesku a tlakovým liatím?

Výber medzi odlievaním do piesku a tlakovým liatím sa často začína jednou otázkou: Z čoho je váš diel vyrobený? Samotný materiál často určuje najlepšiu metódu.

Odlievanie do piesku: Univerzálny príjemca

Odlievanie do piesku je neuveriteľne flexibilné. Zvládne takmer akúkoľvek kovovú zliatinu, ktorú dokážete roztaviť. Patria sem aj vysokoteplotné železné kovy.

Spomeňte si na rôzne ocele, železo, hliník a bronz. Jednorazový charakter pieskovej formy umožňuje túto všestrannosť.

Odlievanie pod tlakom: Špecialista

Tlakové liatie je však oveľa selektívnejšie. Používa sa predovšetkým pre zliatiny neželezných kovov s nižším bodom tavenia.

| Metóda odlievania | Spoločné rodiny materiálov |

|---|---|

| Odlievanie do piesku | Železné (oceľ, železo) a neželezné (hliník, bronz) |

| Odlievanie pod tlakom | Len neželezné kovy (hliník, zinok, horčík) |

Tieto vecné obmedzenia nie sú svojvoľné. Vychádzajú zo základných fyzikálnych vlastností každého procesu a interakcie medzi roztaveným kovom a materiálom formy.

Vedecké poznatky o výbere materiálu

Odolnosť pieskových foriem

Pri odlievaní do piesku sa forma vyrába zo zmesi piesku. Použije sa len raz a potom sa odlomí, aby sa odkryl diel.

Táto forma na jedno použitie je vysoko žiaruvzdorná, čo znamená, že odoláva extrémnym teplotám bez toho, aby došlo k jej degradácii. Vďaka tomu je ideálna pre kovy s vysokou teplotou tavenia, ako je železo a oceľ.

Obmedzenia opakovane použiteľných oceľových nástrojov

Tlakové liatie sa zakladá na nástroji z kalenej ocele alebo matrici, ktorá sa používa v tisícoch cyklov. Nalievanie roztavenej ocele (tavenie pri ~1500 °C) do oceľovej formy by ju rýchlo zničilo.

Tento proces, známy ako tepelný šok, by spôsobil prasknutie a predčasné opotrebovanie matrice. Je to jednoducho neekonomické. Preto je tlakové liatie vyhradené pre zliatiny s nižšou teplotou. Opakované cykly zahrievania a ochladzovania sú výzvou pre metalurgická kompatibilita8 medzi roztaveným kovom a oceľovou zápustkou.

Tento teplotný rozdiel je kľúčovým obmedzením.

| Materiál Zliatina | Typický rozsah topenia (°C) | Je použiteľný na tlakové liatie? |

|---|---|---|

| Zinok | 380 - 390 °C | Áno |

| Hliník | 580 - 650 °C | Áno |

| Horčík | 600 - 650 °C | Áno |

| Uhlíková oceľ | 1370 - 1540 °C | Nie |

Tento jasný rozdiel v bodoch topenia je najdôležitejším faktorom pri porovnávaní materiálov na odlievanie do piesku a tlakové liatie.

Zhrnutie: váš výber zliatiny je hlavným rozhodovacím faktorom. Jednorazové formy na odlievanie do piesku umožňujú použiť takmer akýkoľvek kov. Opakovane použiteľné oceľové formy na tlakové liatie ho obmedzujú na zliatiny neželezných kovov s nižšími bodmi tavenia, aby sa zabezpečila dlhá životnosť nástrojov a nákladová efektívnosť.

Prečo sú železné kovy (ako oceľ) náročné na tlakové liatie?

Základným problémom je jednoduchý konflikt materiálov. Pri tlakovom liatí sa používajú oceľové formy. Železné kovy, najmä oceľ, majú veľmi vysoké teploty tavenia.

Vstrekovanie roztavenej ocele do oceľovej formy je problematické. Intenzívne teplo by rýchlo poškodilo formu.

Dilema o bode topenia

Oceľ sa taví pri teplotách, ktoré sú veľmi blízke tolerančným limitom samotnej lisovacej ocele. To vytvára nemožnú situáciu pre hromadnú výrobu.

Porovnanie teploty materiálu

Tu je stručný prehľad príslušných teplôt. Na základe našich testov je rozdiel kritický.

| Materiál | Typický bod topenia (°C) |

|---|---|

| Roztavená oceľ | 1370 - 1540 °C |

| Oceľová zápustka (H13) | ~1427 °C |

| Hliníková zliatina | ~660 °C |

Táto blízkosť teplôt vedie k rýchlej degradácii matrice.

Základný problém presahuje rámec topenia. Ide o tepelnú dynamiku a vedu o materiáloch. Oceľová matrica, hoci je pevná, nedokáže odolať opakovanému pôsobeniu roztavenej ocele. Tu sa diskusia o odlievaní do piesku a tlakovom liatí v prípade oceľových komponentov stáva veľmi jasnou.

Prečo zlyhávajú oceľové zápustky

Pri každom vstrekovacom cykle je matrica vystavená extrémnym teplotným zmenám. Matrica sa rýchlo zahrieva a potom ochladzuje.

Tento opakujúci sa cyklus spôsobuje vážne tepelný šok9. Vedie to k praskaniu, deformácii a erózii povrchu drahého výlisku. Roztavená oceľ sa môže dokonca privarovať k povrchu matrice a zničiť tak diel, ako aj nástroj.

Ekonomická neuskutočniteľnosť

Formy na tlakové liatie sú významnou investíciou. V spoločnosti PTSMAKE ich navrhujeme na státisíce cyklov s kovmi, ako je hliník.

V prípade ocele môže matrica vydržať len niekoľko stoviek výstrelov, ak vôbec. Náklady na neustálu výmenu matríc spôsobujú, že tento proces je komerčne nevýhodný pre takmer akékoľvek použitie.

Odlievanie do piesku: Praktická alternatíva

Preto je odlievanie do piesku najlepšou metódou pre oceľ a železo. Piesková forma sa používa len raz a jej vytvorenie je lacné.

Jeho žiaruvzdorné vlastnosti dokonale zvládajú vysoké teplo roztavenej ocele. Po vychladnutí dielu sa forma jednoducho odlomí. Je to nákladovo efektívne a spoľahlivé riešenie pre železné kovy.

Extrémny bod topenia ocele spôsobuje, že je nekompatibilná s oceľovými matricami používanými pri tlakovom liatí. To vedie k rýchlemu zničeniu nástroja a neúmerne vysokým nákladom, takže odlievanie do piesku je lepšou a praktickou voľbou na výrobu oceľových a železných dielov.

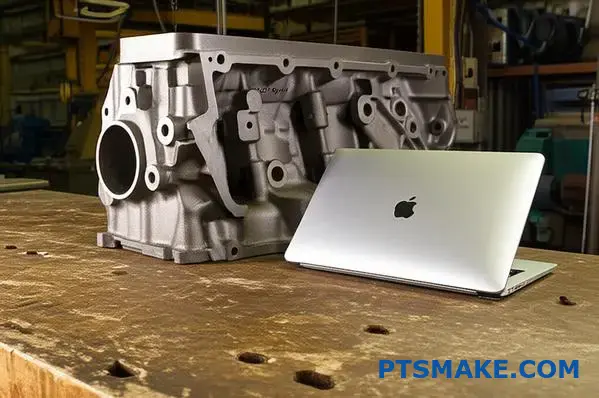

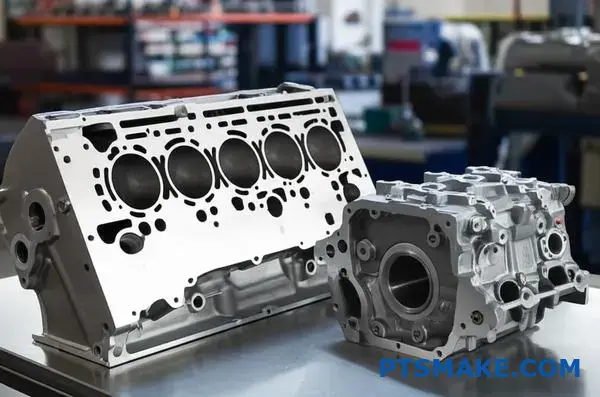

Ako sa líšia obmedzenia veľkosti a hmotnosti dielov pri odlievaní do piesku a tlakovom liatí?

Pri výbere medzi metódami odlievania je dôležitým faktorom veľkosť. Často rozhoduje za vás. Odlievanie do piesku a tlakové odlievanie slúžia na veľmi odlišné konce spektra.

Odlievanie do piesku: Pre veľkorozmerné diely

Odlievanie do piesku je vhodné na výrobu veľmi veľkých a ťažkých komponentov. Spomeňte si na bloky motorov alebo veľké telesá ventilov. Tento proces je vysoko škálovateľný.

Odlievanie pod tlakom: Pre menšie, zložité diely

Tlakové liatie je ideálne pre menšie diely. Je ideálny pre súčiastky od ručných rozmerov až po predmety veľkosti kufra. Náklady na stroje a lisovacie formy obmedzujú jeho rozsah.

Tu je praktické porovnanie limitov veľkosti odliatkov z piesku a tlakového liatia.

| Funkcia | Odlievanie do piesku | Odlievanie pod tlakom |

|---|---|---|

| Typická hmotnosť | Niekoľko libier až mnoho ton | Niekoľko uncí až ~75 libier (34 kg) |

| Typická veľkosť | Malé až mimoriadne veľké (>20 stôp) | Malé až stredné (napr. puzdro na notebook) |

| Najlepšie pre | Veľmi veľké a ťažké komponenty | Veľkoobjemové, menšie a presné diely |

Dôvody týchto veľkostných rozdielov sú zakorenené v samotných procesoch. Pochopenie dôvodov pomôže pri správnom výbere pre váš projekt.

Prečo pieskové odlievanie zvláda veľkosť a hmotnosť

Pieskové formy sú jednoduché na vytvorenie a škálovanie. Pieskovú formu môžete vytvoriť takú veľkú, akú vám umožní podlaha zlievarne. Neobmedzuje vás žiadna masívna a drahá oceľová forma.

Vďaka tejto flexibilite je vhodný na výrobu jednorazových prototypov alebo veľkých priemyselných dielov. Náklady na nástroje sú tiež oveľa nižšie pre veľké komponenty.

Fyzikálne obmedzenia tlakového liatia

Tlakové liatie sa opiera o masívne stroje. Tieto stroje používajú obrovský tlak na udržanie oceľovej formy v uzavretom stave. Potrebný upínacia sila10 exponenciálne rastie s plochou dielu.

Tým sa obmedzí maximálna veľkosť dielu. Väčšie stroje sú neuveriteľne drahé. Oceľové zápustky potrebné pre veľké diely sú tiež nákladné a zložité na výrobu. V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme zistili, že tieto obmedzenia často usmerňujú návrh od prvého dňa.

| Faktor obmedzenia | Dôsledky tlakového liatia | Výhody odlievania do piesku |

|---|---|---|

| Nástroje (lisovacie) | Výroba veľmi drahých a veľkých foriem je náročná. | Pieskové formy sú lacné a ľahko sa zväčšujú. |

| Veľkosť stroja | Obmedzené fyzickou veľkosťou a silou stroja. | Nie je obmedzená veľkosťou stroja; závisí od priestoru zlievarne. |

| Objem materiálu | Obmedzené veľkosťou výstreku a kapacitou taviacej pece. | Dokáže spracovať veľmi veľké objemy roztaveného kovu. |

Stručne povedané, odlievanie do piesku je vaše riešenie pre masívne diely, ktoré ponúka bezkonkurenčnú škálovateľnosť. Tlakové liatie, ktoré je obmedzené nákladmi na stroje a nástroje, je ideálne na výrobu menších, vysoko presných dielov vo veľkých objemoch. Je to klasický kompromis medzi rozsahom a presnosťou.

Aké konštrukčné prvky sú jednoduché pri odlievaní do piesku?

Skutočná genialita odlievania do piesku spočíva v jeho forme. Keďže piesková forma je spotrebná, umožňuje neuveriteľnú slobodu pri navrhovaní.

Funkcie, ktoré sú pri iných metódach náročné alebo nemožné, sa stávajú jednoduchými. To je jej hlavná výhoda.

Využitie spotrebných foriem

Komplexné vnútorné chodby

Vytváranie zložitých interných kanálov je jednoduché. Používame jednorazové pieskové jadrá, ktoré sa umiestnia do formy. Po stuhnutí kovu sa jadrá jednoducho rozbijú a vytrasú.

Podrezania a hrubé rezy

Podrezania a hrubé prierezy tiež nepredstavujú veľký problém. Jednorazový charakter formy znamená, že neexistujú žiadne trvalé diely, ktoré by sa museli zasúvať.

Rýchle porovnanie to zdôrazňuje:

| Funkcia | Jednoduchosť odlievania do piesku | Jednoduchosť tlakového liatia |

|---|---|---|

| Interné kanály | Vysoká | Nízka |

| Podrezanie | Vysoká | Veľmi nízka |

| Silné rezy | Vysoká | Mierne |

Kľúčom je jednorazové pieskové jadro. Po odliatí ho jednoducho rozoberieme. Tým sa odhalia zložité vnútorné geometrie, ktoré by nebolo možné vytvoriť pomocou pevnej, stálej formy.

Výhoda jednorazových jadier

To je hlavný bod, v ktorom sa líšia diskusie o odlievaní do piesku a tlakovom liatí. Pri tlakovom liatí sa používajú trvalé oceľové formy. Tieto formy sa musia od hotového dielu oddeliť.

Toto mechanické obmedzenie mimoriadne sťažuje komplexné podrezania a vnútorné dutiny. Vyžaduje si to drahé, zložité klzáky a zdviháky v nástroji. Pri odlievaní do piesku to úplne obídeme.

Určitým faktorom je aj samotný piesok. Materiál je priepustnosť11 umožňuje únik horúcich plynov počas tuhnutia. To je veľmi dôležité na zabránenie vzniku defektov, najmä v prípade dielov s hrubým prierezom, ktoré chladnú pomaly.

V spoločnosti PTSMAKE často usmerňujeme klientov k odlievaniu do piesku pre prototypy s týmito zložitými vlastnosťami. Umožňuje to rýchlejšie overenie návrhu pred tým, ako sa zaviažete k drahšiemu nástroju.

| Aspekt | Odlievanie do piesku | Odlievanie pod tlakom |

|---|---|---|

| Náklady na nástroje | Nízka | Vysoká |

| Vnútorná zložitosť | Veľmi vysoká | Nízka |

| Realizovateľnosť podrezania | Vysoká | Nízka (nákladná) |

| Rýchlosť výroby | Pomalšie | Rýchlejšie |

Odlievanie do piesku vyniká pri zložitých vnútorných priechodoch, podrezaniach a hrubých profiloch. Použitie spotrebných pieskových jadier odstraňuje obmedzenia trvalých foriem, vďaka čomu je výroba zložitých konštrukcií prekvapivo jednoduchá a cenovo výhodná, najmä pri prototypoch alebo malých sériách.

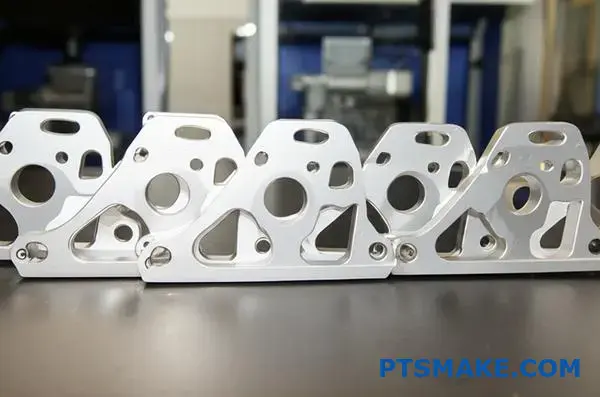

Aké konštrukčné prvky sú ideálne pre tlakové liatie?

Tlakové liatie vyniká vlastnosťami, ktoré využívajú jeho hlavné prednosti: vysoký tlak a odolné oceľové formy. Táto kombinácia umožňuje vytvárať konštrukcie, ktoré sú pri iných metódach ťažké alebo nemožné.

Veľmi tenké steny

Vysokotlakové vstrekovanie vtláča roztavený kov do dutiny formy veľmi rýchlo. Táto rýchlosť je rozhodujúca na vytvorenie veľmi tenkých stien, často až 1 mm, predtým, ako kov stuhne.

Ostré, zložité detaily

Oceľové matrice sú pevné a presne opracované. To umožňuje odlievanie ostrých rohov, jemných textúr a detailných log priamo na diel. Tento proces dokonale kopíruje tieto vlastnosti.

| Funkcia | Odlievanie pod tlakom | Odlievanie do piesku |

|---|---|---|

| Hrúbka steny | Tenké ako 1 mm | Zvyčajne > 3 mm |

| Povrchová úprava | Hladké, jemné detaily | Hrubé, menej podrobné |

| Rýchlosť výroby | Veľmi vysoká | Nízka až stredná |

Výhody vysokotlakových a oceľových lisovacích nástrojov presahujú rámec estetiky. Umožňujú funkčné vlastnosti, ktoré zlepšujú výkon dielov a znižujú celkové výrobné náklady.

Externé vlákna

Jednou z hlavných výhod je možnosť odlievania vonkajších závitov priamo na diel. Tým sa eliminuje potreba sekundárneho obrábania. Šetrí to čas aj peniaze, najmä pri veľkosériovej výrobe. V spoločnosti PTSMAKE to často odporúčame klientom na zefektívnenie ich výrobného procesu.

Vysoká konzistencia pre veľké série

Oceľová matrica je trvalá forma, ktorá sa rýchlo nerozkladá. To zaručuje výnimočnú konzistenciu jednotlivých dielov počas tisícok alebo dokonca miliónov cyklov. Každý kus je prakticky identický. To je kľúčový rozdiel v diskusii o odlievaní do piesku a tlakovom liatí, kde sú pieskové formy na jedno použitie. Táto opakovateľnosť je nevyhnutná pre automatizované montážne linky. Tento proces zabezpečuje, že prvý a posledný diel si zachovávajú rovnako prísne tolerancie vďaka kontrolovaným laminárne prúdenie12 roztaveného kovu.

| Funkcia | Benefit | Ideálna aplikácia |

|---|---|---|

| Odlievané nite | Znižuje sekundárne operácie | Spojovací materiál, puzdrá |

| Opakovateľnosť | Zabezpečuje, aby každý diel spĺňal špecifikáciu | Automobilový priemysel, elektronika |

| Sieťové diely | Minimalizuje následné spracovanie | Komplexné geometrie |

Vďaka použitiu vysokého tlaku a robustných oceľových foriem je tlakové liatie ideálne pre diely s tenkými stenami, ostrými detailmi, vonkajšími závitmi a potrebou vysokej konzistencie. Je to efektívny, vysoko opakovateľný proces.

Ako sa porovnávajú výrobné objemy oboch metód medzi odlievaním do piesku a tlakovým liatím?

Výber medzi odlievaním do piesku a tlakovým liatím často závisí od jedného rozhodujúceho faktora: objemu výroby. Každá metóda má svoj "sladký bod", v ktorom je nákladovo najefektívnejšia. Pochopenie týchto rozsahov je kľúčom k správnemu finančnému rozhodnutiu pre váš projekt.

Ideálny objem odlievania do piesku

Odlievanie do piesku je vhodné pre menšie množstvá. Je ideálny pre jednorazové prototypy. Je tiež skvelé pre malé až stredné série, zvyčajne do niekoľkých tisíc kusov.

Rozsah výroby tlakového liatia

Tlakové liatie je určené na hromadnú výrobu. Jeho ekonomická životaschopnosť začína tam, kde končí odlievanie do piesku. Predstavte si niekoľko tisíc dielov, ktoré sa dajú zväčšiť na milióny.

| Metóda odlievania | Typický objem výroby |

|---|---|

| Odlievanie do piesku | 1 - 5 000 kusov |

| Odlievanie pod tlakom | 5 000 - 1 000 000+ jednotiek |

Tento výrazný rozdiel je najčastejšou rozhodovacou osou v diskusii o odlievaní do piesku a tlakovom liatí.

Ekonomika v pozadí čísel

Sladké miesta sú definované nákladmi na nástroje v porovnaní s nákladmi na jeden diel. Toto je základný koncept, ktorý vysvetľujeme klientom v spoločnosti PTSMAKE. Pomáha im zosúladiť rozpočet s ich výrobnými cieľmi.

Analýza investícií do nástrojov

Pri odlievaní do piesku sa používajú lacné pieskové formy. Tie sú dočasné a vytvárajú sa pre každý odliatok. To znamená, že vaša počiatočná investícia je veľmi nízka. Je ideálny na testovanie návrhov alebo na obmedzené výrobné série, pri ktorých nie sú odôvodnené vysoké náklady na nástroje.

Tlakové liatie si vyžaduje robustné, presne opracované oceľové formy. Tie predstavujú značné počiatočné náklady. Táto investícia sa však stáva nákladovo efektívnou pri veľkých objemoch prostredníctvom procesu tzv. Amortizácia13. Vysoké počiatočné náklady sú rozložené na tisíce alebo milióny dielov.

Porovnanie nákladov na jednotku

Tu sa dozviete, ako sa náklady rozdeľujú s rastúcim objemom.

| Faktor nákladov | Odlievanie do piesku | Odlievanie pod tlakom |

|---|---|---|

| Počiatočné náklady na nástroje | Veľmi nízka | Veľmi vysoká |

| Náklady na jednotku (nízky objem) | Nižšie | Vyššie |

| Náklady na jednotku (vysoký objem) | Vyššie (kvôli práci) | Veľmi nízka |

| Rýchlosť výroby | Pomalé | Veľmi rýchlo |

Podľa našich skúseností vysokorýchlostný a automatizovaný charakter tlakového liatia výrazne znižuje cenu za jednotku pri veľkom rozsahu. Odlievanie do piesku je náročnejšie na pracovnú silu a má relatívne stabilné, ale vyššie náklady na jeden diel.

Hlavným faktorom je objem výroby. Odlievanie do piesku je vhodné pre potreby malých objemov, od prototypov až po malé série. V prípade veľkosériovej výroby je tlakové liatie jasným ekonomickým víťazom, keď sa absorbujú náklady na nástroje.

Ako vybrať najlepší postup pre prototyp medzi odlievaním do piesku a tlakovým liatím?

Výber správnej metódy pre prototyp môže byť zložitý. V prípade funkčných dielov v ranom štádiu je však rozhodovanie oveľa jednoduchšie.

Vaším hlavným cieľom je zvyčajne rýchlosť a nízke počiatočné náklady. Potrebujete mať diel v ruke rýchlo a bez veľkých investícií.

Preto potrebujeme jasný rozhodovací rámec. Pomáha určiť priority toho, čo je skutočne dôležité vo fáze tvorby prototypov.

Pozrime sa na jednoduché porovnanie.

| Faktor | Odlievanie do piesku | Odlievanie pod tlakom |

|---|---|---|

| Počiatočné náklady | Nízka | Veľmi vysoká |

| Rýchlosť (nástroje) | Rýchle | Pomalé |

| Najlepšie pre | Prototypy a malé objemy | Hromadná výroba |

To robí z odlievania do piesku silnú predvolenú voľbu pre počiatočné testy.

Rámec, ktorý uprednostňuje rýchlosť a náklady

Pri overovaní nového návrhu je nevyhnutné rýchlo získať fyzickú časť. Musíte otestovať tvar, prispôsobenie a funkciu.

Zaväzovať sa k drahému výrobnému náradiu pred týmto overením predstavuje obrovské finančné riziko. Preto sa náš rámec pre prototypy začína minimalizáciou počiatočných nákladov a času realizácie.

Prečo je odlievanie do piesku štandardnou voľbou

Odlievanie do piesku je v tomto prípade vynikajúce, pretože jeho nástroje sa vyrábajú rýchlo a lacno. Nehovoríme o mesiacoch čakania.

V prípade jednoduchých, jednorazových prototypov dokážeme vytvoriť základný vzor dreva za niekoľko dní. To je ideálne na rýchly test funkčnosti.

Sila 3D tlače

Pri zložitejších geometriách môžeme tradičné vzory úplne vynechať. V našich projektoch v spoločnosti PTSMAKE čoraz častejšie používame 3D tlačené pieskové formy.

Proces tryskanie spojiva14 nám umožňuje vytvoriť formu priamo zo súboru CAD. Tým sa skracuje čas výroby nástrojov z dní na hodiny.

Pri porovnaní odlievania do piesku a tlakového liatia prototypov táto flexibilita mení pravidlá hry. Tlakové liatie si vyžaduje kalenú oceľovú formu, čo je proces, ktorý trvá týždne alebo mesiace a predstavuje veľkú investíciu. Toto náradie jednoducho nie je praktické pre jeden prototyp.

| Metóda výroby nástrojov | Typický čas realizácie | Relatívne náklady | Najlepší prípad použitia |

|---|---|---|---|

| Vzor dreva | 2-5 dní | Nízka | Jednoduché prototypy |

| 3D tlačená forma z piesku | 1-3 dni | Nízka a stredná úroveň | Komplexné prototypy |

| Oceľová zápustka (tlakové liatie) | 8-16 týždňov | Veľmi vysoká | Objem výroby |

V prípade prototypov v ranom štádiu je rozhodovací rámec jednoduchý. Odlievanie do piesku je logickou voľbou, ak sú vašimi prioritami rýchlosť a nízke počiatočné náklady. Vďaka moderným technikám, ako sú 3D tlačené formy, je rýchlejšie a univerzálnejšie ako kedykoľvek predtým.

Ako optimalizovať konštrukciu pre výrobu odliatkov z piesku?

Na zefektívnenie návrhu na odlievanie do piesku je nevyhnutný spoľahlivý kontrolný zoznam DFM. Ten vám poslúži ako sprievodca. Vďaka nemu je váš diel nielen funkčný, ale aj vyrobiteľný.

Dodržiavaním týchto pravidiel sa predchádza bežným chybám. Pomáha tiež kontrolovať náklady od začiatku.

Kľúčové položky kontrolného zoznamu DFM

| Pravidlo | Účel |

|---|---|

| Návrh uhlov | Jednoduché odstránenie vzoru |

| Filety/radia | Predchádzanie vzniku trhlín spôsobených napätím |

| Obrábanie zásob | Na konečnú úpravu po odliatí |

| Jednoduché jadrá | Zníženie nákladov a zložitosti |

Tento jednoduchý kontrolný zoznam zahŕňa najdôležitejšie aspekty. V spoločnosti PTSMAKE ho používame ako východiskový bod pre každé preskúmanie projektu.

Uplatňovanie týchto pravidiel DFM si vyžaduje hlbšie pochopenie procesu odlievania do piesku. Nie je to len o pridávaní funkcií, ale o myslení ako zlievarenský inžinier. Tento proaktívny prístup šetrí čas a peniaze.

Návrh uhlov: Kľúč k uvoľneniu

Uhol sklonu je malé zúženie, ktoré sa pridáva k zvislým plochám. Umožňuje vybrať vzor z pieskovej formy bez poškodenia. Bez neho sa môže forma zlomiť, čo vedie k defektom. Typický uhol ponoru je 1 - 3 stupne.

Vyhýbanie sa ostrým rohom pri filé

Ostré vnútorné rohy vytvárajú napäťové body. To môže spôsobiť praskliny, keď sa kov ochladí a zmrští. Pridaním filetov (zaoblených rohov) sa toto napätie rozloží. Táto malá zmena výrazne zlepšuje štrukturálnu integritu dielu.

Plánovanie obrábania

Pri odlievaní do piesku vzniká drsný povrch. Ak si vaša konštrukcia vyžaduje prísne tolerancie alebo hladké povrchy, musíte pridať obrábaný materiál. Tento dodatočný materiál sa neskôr odstráni. Umiestnenie deliaca čiara15 často určuje, kde sú potrebné zásoby.

Tu je rýchle porovnanie možností dizajnu:

| Zlý dizajn (vysoké riziko) | Dobrý dizajn (nízke riziko) |

|---|---|

| 90° rohy | Zaoblené rohy (filé) |

| Nulový prievan | Uhly ponoru 1-3° |

| Komplexné jadrá s viacerými časťami | Zjednodušené, jednodielne jadrá |

| Žiadny dodatočný materiál na konečnú úpravu | Pridaná zásoba na obrábanie |

Tento kontrolný zoznam DFM je základom úspechu pri odlievaní do piesku. Uplatňovanie ťahových uhlov, filetov a plánovanie obrábania materiálu zefektívňuje výrobu, znižuje počet chýb a v konečnom dôsledku znižuje náklady na kvalitnejší finálny výrobok.

Ako optimalizovať konštrukciu pre výrobu tlakového liatia?

Dôkladný kontrolný zoznam DFM je váš najlepší nástroj. Vedie váš proces navrhovania. Zabezpečí, že vaša súčiastka bude nielen funkčná, ale aj nákladovo efektívna na výrobu.

Dodržiavanie kontrolného zoznamu pomáha vyhnúť sa bežným nástrahám. Môžete tak včas zachytiť chyby v návrhu. Ušetríte tak značnú časť času a peňazí.

Kľúčové kategórie kontrolného zoznamu

Tu sú základné oblasti, na ktoré sa treba zamerať. Každá z nich zohráva dôležitú úlohu pri úspešnom tlakovom liatí.

| Oblasť kontrolného zoznamu | Primárny cieľ |

|---|---|

| Hrúbka steny | Zabráňte pórovitosti a umývadlám |

| Návrh uhlov | Zabezpečenie jednoduchého vysunutia dielu |

| Tok kovu | Vyhnite sa turbulenciám a defektom |

| Zložitosť funkcie | Zníženie nákladov na nástroje a času cyklu |

Rozdelenie kontrolného zoznamu DFM

Skvelý dizajn odliatku je zámerný. Každý prvok by sa mal preskúmať z hľadiska vyrobiteľnosti. Tento kontrolný zoznam je praktickou príručkou, ktorú používame v spoločnosti PTSMAKE s našimi klientmi.

Rovnomerná hrúbka steny

Dôsledné steny sú veľmi dôležité. Zabezpečujú rovnomerné ochladzovanie roztaveného kovu. Tým sa minimalizujú vnútorné chyby, ako je pórovitosť a viditeľné stopy po prepadnutí na povrchu dielu. Zatiaľ čo odlievanie do piesku a tlakové liatie ponúka rôzne tolerancie, tlakové liatie si vyžaduje rovnomernosť.

Dostatočné uhly ponoru

Na zvislých plochách je mierne zúženie. Umožňuje ľahké vysunutie dielu z formy. Bez neho sa môže diel prilepiť, čo môže spôsobiť poškodenie dielu aj nástroja.

| Typ funkcie | Odporúčaný uhol ponoru |

|---|---|

| Vonkajšie steny | Minimálne 1° |

| Vnútorné steny | Minimálne 2° |

| Rebrá/šéfovia | 1° na stranu |

Navrhovanie plynulého toku kovu

Roztavený kov by mal tiecť ako mierna rieka, nie ako rozbúrená rieka. Namiesto ostrých rohov používajte veľkorysé filé a polomery. Ostré vnútorné rohy môžu vytvárať koncentrácie napätia a spôsobiť skoré zlyhanie nástroja alebo prasknutie dielu v dôsledku tepelný šok16.

Zjednodušenie geometrie dielov

Zložité prvky, ako sú podrezania, si vyžadujú klzáky alebo zdviháky vo forme. Tie zvyšujú náklady a zložitosť nástroja. Zvyšujú tiež potrebu údržby a čas cyklu. Vždy sa pýtajte, či je možné zložitý prvok zjednodušiť alebo odstrániť.

Tento kontrolný zoznam DFM je vaším plánom na úspech. Dodržiavanie pokynov týkajúcich sa hrúbky steny, návrhu a toku kovu zjednodušuje výrobu nástrojov, zvyšuje kvalitu dielov a zabezpečuje plynulý priebeh výroby od samého začiatku.

Ako by mali potreby následného spracovania ovplyvniť výber pôvodného procesu?

Rozhodujúce je premýšľať o konečnej cene dielu. Nízke počiatočné náklady na proces môžu byť zavádzajúce.

Ak si diel neskôr vyžiada veľa práce navyše, tieto úspory rýchlo zmiznú. To zahŕňa obrábanie, tepelné spracovanie alebo konečnú úpravu.

Skryté náklady

Vždy sa pozerajte na celý obraz. Prvotná cenová ponuka je len jedným z dielikov skladačky. Následné spracovanie môže niekedy zdvojnásobiť počiatočné náklady.

Porovnanie procesov v skratke

Zvážte toto jednoduché rozdelenie nákladov. Ukazuje, ako môžu sekundárne operácie zmeniť finančný výsledok.

| Fáza procesu | Proces A (nízke počiatočné náklady) | Proces B (vysoké počiatočné náklady) |

|---|---|---|

| Počiatočné náklady | $10 na jednotku | $15 na jednotku |

| Obrábanie | $8 na jednotku | $2 na jednotku |

| Dokončenie | $4 na jednotku | $1 na jednotku |

| Celkové náklady | $22 na jednotku | $18 na jednotku |

Z toho vyplýva, že proces B je v konečnom dôsledku nákladovo efektívnejší.

O tomto neustále diskutujeme s klientmi v spoločnosti PTSMAKE. Lacnejší počiatočný proces nie je vždy celkovo najlacnejší. Cieľom je minimalizovať počet krokov, aby ste sa dostali k finálnej, funkčnej časti.

Odlievanie do piesku vs. tlakové liatie

Klasickým príkladom je voľba medzi odlievaním do piesku a tlakovým liatím. Odlievanie do piesku sa na prvý pohľad môže zdať lacnejšie. Avšak diely majú často drsnú povrchovú úpravu a voľnejšie tolerancie. To znamená, že na splnenie špecifikácií si vyžadujú výrazné opracovanie.

Pri tlakovom liatí sa naopak vyrábajú diely s vynikajúcou povrchovou úpravou a prísnymi toleranciami. Vytvára tvar blízky sieti17 časť, ktorá si vyžaduje len veľmi málo následného spracovania, ak vôbec nejaké. Počiatočné nástroje sú drahšie, ale náklady na jeden diel výrazne klesajú. Najmä pri väčších objemoch.

Zohľadnenie všetkých operácií

Pozrime sa na potrebné kroky pre každú z nich. Po našich testoch sme zistili, že tlakové liatie často eliminuje celé fázy výroby.

| Potreba následného spracovania | Odlievanie do piesku | Odlievanie pod tlakom |

|---|---|---|

| Povrchová úprava | Takmer vždy | Zriedka |

| Tolerančné obrábanie | Často | Príležitostne |

| Odbrusovanie | Požadované | Minimálne |

| Tepelné spracovanie | Rôzne | Rôzne |

Výber tlakového liatia môže zjednodušiť váš dodávateľský reťazec. Vyhnete sa koordinácii dodatočného obrábania alebo dokončovacích služieb. To šetrí čas a znižuje potenciálne problémy s kvalitou.

Kľúčové je zamerať sa na celkové náklady na hotové diely. Pôvodne lacnejší proces sa môže predražiť po rozsiahlom obrábaní, tepelnom spracovaní a konečnej úprave. Procesy, ako je tlakové liatie, často znižujú počet týchto sekundárnych krokov a ponúkajú lepšiu celkovú hodnotu.

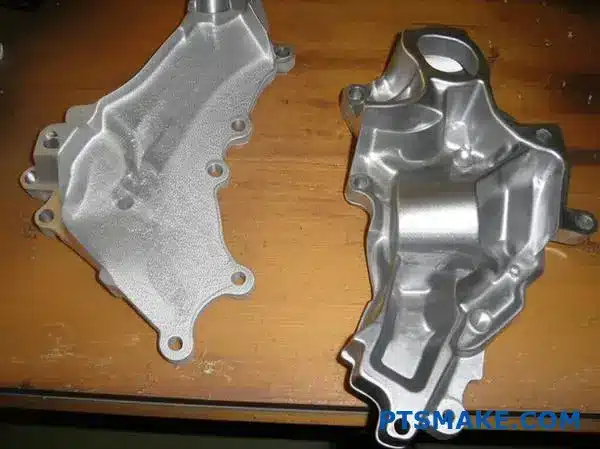

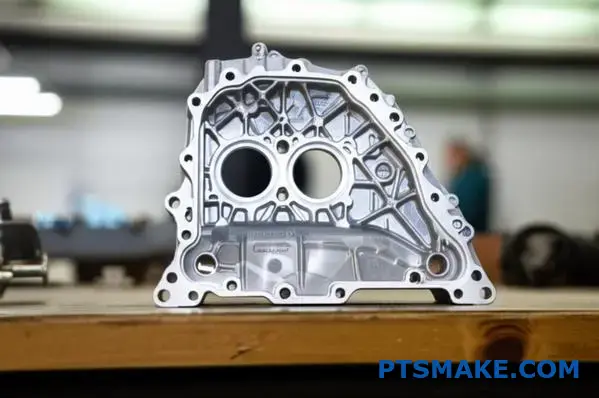

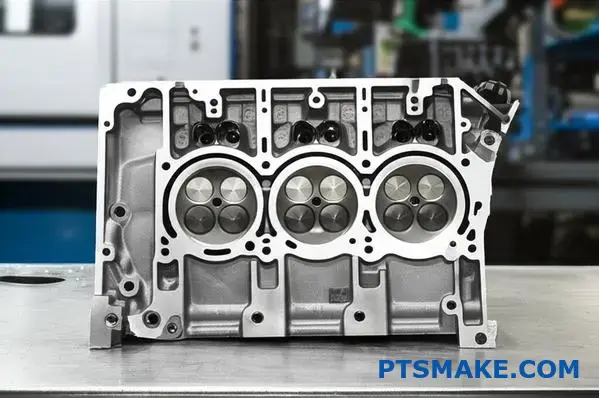

Analyzujte zložitý automobilový diel: vyberte metódu odlievania.

Poďme si teóriu overiť v praxi pomocou prípadovej štúdie. Zoberme si blok automobilového motora. Tento diel predstavuje klasickú výrobnú dilemu.

Cieľom je veľkosériová výroba. Má však aj neuveriteľne zložité vnútorné funkcie.

Základné rozhodnutie

Musíte si vybrať medzi dvoma veľmi odlišnými metódami. Toto rozhodnutie ovplyvňuje náklady, kvalitu a rýchlosť výroby. Voľba nie je vždy zrejmá, keď sú požiadavky v rozpore.

Kľúčové faktory

| Funkcia | Dôsledky | Uprednostňovaná metóda |

|---|---|---|

| Veľký objem | Nižšie náklady na jednotku | Odlievanie pod tlakom |

| Komplexné interné zariadenia | Potrebuje zložité jadrá | Odlievanie do piesku |

| Materiál (železo) | Vysoký bod topenia | Odlievanie do piesku |

V tomto prípade sú rozhodujúce skúsenosti. Blok motora je srdcom vozidla. Jeho konštrukcia má neopomenuteľné vlastnosti, ktoré sú priamou výzvou pre vysokorýchlostné výrobné metódy.

Rozhodujúca analýza

Hlavnou výzvou je zložitá sieť vnútorných vodných plášťov. Tieto kanály sú nevyhnutné na chladenie motora. Na ich presné tvarovanie sú potrebné zložité pieskové jadrá na jedno použitie. Tlakové liatie jednoducho nedokáže vytvoriť tieto duté kanály s takým detailom.

Odlievanie do piesku vs. tlakové liatie

Okrem toho sa často používa liatina. Jej trvanlivosť a tepelná odolnosť sú pre motor ideálne.

Vysoká teplota tavenia liatiny však nie je vhodná pre typické stroje na tlakové liatie. Toto materiálové obmedzenie smeruje priamo k odlievaniu do piesku.

| Aspekt | Odlievanie do piesku | Odlievanie pod tlakom | Vodič rozhodnutia |

|---|---|---|---|

| Zložitosť | Vynikajúce (používa obetné jadrá18) | Obmedzené | Odlievanie do piesku |

| Materiál | Rukoväte z liatiny | Chudobný pre liatinu | Odlievanie do piesku |

| Rýchlosť | Pomalšie | Veľmi rýchlo | Odlievanie pod tlakom |

| Náklady na nástroje | Nízka | Vysoká | Odlievanie do piesku |

Hoci veľký objem uprednostňuje tlakové liatie, základné požiadavky na diel - jeho zložitá vnútorná geometria a materiál - robia z odlievania do piesku jedinú praktickú voľbu. Konštrukcia diktuje proces.

V prípade bloku motora sú komplexné vnútorné chladiace kanály a použitie liatiny neodmysliteľné. Preto je odlievanie do piesku jasným víťazom, aj keď tlakové liatie ponúka vyššiu rýchlosť výroby jednoduchších dielov.

Váš názor na zložité diely

Pri analýze súčiastky vždy uprednostnite funkcie, ktoré musíte mať. Dôležitá je rýchlosť výroby. Neznamená však nič, ak zvolený proces nedokáže vytvoriť diel podľa špecifikácie.

Podľa našich skúseností musí byť pri rozhodovaní vždy rozhodujúca funkčnosť konštrukcie a vlastnosti materiálu.

Navigácia pri výbere výroby

Takúto analýzu robíme v spoločnosti PTSMAKE denne. Výber správnej cesty od prototypu k výrobe si vyžaduje vyváženie mnohých faktorov.

Ak čelíte podobnej výzve, náš tím vám pomôže nájsť najspoľahlivejšie a nákladovo najefektívnejšie riešenie.

Váš projekt sa dá rozšíriť od 100 do 100 000 jednotiek. Kedy prepnúť?

Škálovanie od prototypu k plnej výrobe je bežná cesta. Nasimulujme si tento rast zo 100 na 100 000 kusov. Ako si vyberiete výrobný proces?

Začíname so 100 jednotkami

Pri počiatočnom náklade 100 kusov je často najlepšou voľbou odlievanie do piesku.

Náklady na nástroje sú výrazne nižšie. To je ideálne na testovanie dizajnu a trhu bez veľkých počiatočných investícií. Kľúčovým faktorom je tu aj rýchlosť.

Porovnanie počiatočnej výroby

| Funkcia | Odlievanie do piesku (100 jednotiek) | Odlievanie pod tlakom (100 kusov) |

|---|---|---|

| Náklady na nástroje | Nízka | Veľmi vysoká |

| Náklady na jednotku | Vyššie | Zakazujúco vysoká |

| Čas realizácie | Rýchle | Pomalé |

| Najlepšie použitie | Prototypovanie, nízky objem | Neodporúča sa |

Tento prístup minimalizuje vaše počiatočné finančné riziko.

Plánovanie prechodu na 100 000 jednotiek

S rastúcim počtom objednávok sa náklady na jednotku odliatku z piesku stávajú problémom. To je spúšťací bod pre plánovanie prechodu na tlakové liatie. Veľkoobjemová efektívnosť tlakového liatia teraz dáva zmysel.

Tento prechod si vyžaduje jasnú stratégiu a rozpočet. Nejde len o zmenu metód, ale o investíciu do rozsahu. Hlavnou položkou rozpočtu bude vysoko presná oceľová forma na tlakové liatie.

Tieto vysoké počiatočné náklady si vyžadujú starostlivé amortizácia19 počas celej výrobnej série. V spoločnosti PTSMAKE pomáhame klientom túto situáciu zmapovať. Plánujeme prechod, keď sa celkové náklady na tlakové liatie stanú nižšími ako pri odlievaní do piesku.

Zjednodušená stratégia prechodu

| Fáza | Rozsah objemu | Primárna metóda | Kľúčová akcia |

|---|---|---|---|

| 1. Overovanie | 1 - 500 | Odlievanie do piesku | Potvrdenie dizajnu a vhodnosti pre trh. |

| 2. Most | 501 - 5,000 | Odlievanie do piesku | Začnite navrhovať nástroje na tlakové liatie. |

| 3. Škálovanie | 5,001+ | Odlievanie pod tlakom | Spustite sériovú výrobu. |

Tento postupný prístup zabezpečuje plynulý nábeh. Zosúlaďuje vaše výrobné investície s preukázaným dopytom na trhu. Diskusia o odlievaní do piesku a tlakovom liatí je o objeme a načasovaní.

Začiatok odlievania do piesku pri malých objemoch minimalizuje počiatočné riziko. S rastúcim dopytom je dobre naplánovaný a rozpočtovaný prechod na tlakové odlievanie kľúčový pre dosiahnutie nákladovej efektívnosti vo veľkom rozsahu. Táto stratégia zabezpečuje plynulý životný cyklus výrobku.

Ste pripravení rozhodnúť sa medzi odlievaním do piesku a tlakovým liatím? Kontaktujte PTSMAKE teraz!

Stále zvažujete, či pri ďalšom projekte použiť odlievanie do piesku alebo tlakové liatie? Nechajte odborníkov PTSMAKE, aby vás usmernili pri výbere a poskytli presné a nákladovo efektívne riešenie - či už ide o prototyp alebo veľkosériovú výrobu. Pošlite nám svoj RFQ ešte dnes a vyskúšajte si prvotriednu presnú výrobu od dôveryhodného partnera!

Prečítajte si, ako sa táto vlastnosť meria a prečo je rozhodujúca pre prevenciu chýb odliatkov. ↩

Zistite, ako kontrola mikroskopickej štruktúry materiálu vedie k pevnejším a odolnejším finálnym dielom vášho projektu. ↩

Pochopte, ako je táto vlastnosť piesku rozhodujúca pre prevenciu chýb odliatkov. ↩

Zistite, ako sú investície do nástrojov rozložené do celej výroby, čo priamo ovplyvňuje konečný výpočet nákladov na jeden diel a rozpočet projektu. ↩

Pochopte, ako sa náklady na nástroje rozdeľujú na jednotlivé výrobné série, aby ste vypočítali skutočné náklady na jeden diel. ↩

Zistite, ako táto jemná deformácia formy ovplyvňuje konečnú rozmerovú presnosť odliatkov. ↩

Zistite, ako tieto mikroskopické špičky a údolia ovplyvňujú výkon a konečnú cenu vášho dielu. ↩

Zistite viac o tom, ako rôzne kovy interagujú s nástrojovými materiálmi pri extrémnom tepelnom namáhaní. ↩

Zistite, ako toto rýchle striedanie teplôt ohrozuje integritu materiálu a prečo je to kritický faktor pri výrobe. ↩

Zistite, ako tento kritický parameter stroja priamo ovplyvňuje konštrukciu dielov a výrobné náklady. ↩

Zistite, ako je táto vlastnosť piesku dôležitá na predchádzanie defektom odliatkov spôsobených plynom. ↩

Zistite, ako riadenie toku kovu ovplyvňuje kvalitu a integritu dielov. ↩

Zistite, ako sa náklady na nástroje rozložia na celú sériu výroby, aby sa znížili jednotkové ceny. ↩

Získajte viac informácií o tomto procese aditívnej výroby na vytváranie zložitých pieskových foriem bez nástrojov. ↩

Pochopte, ako môže výber deliacej čiary ovplyvniť zložitosť nástrojov a kvalitu finálneho dielu. ↩

Pochopte, ako riadenie tohto efektu predlžuje prevádzkovú životnosť vašej drahej formy na tlakové liatie. ↩

Zistite, ako môžu procesy s takmer čistým tvarom výrazne znížiť vaše náklady na obrábanie a výrobný čas. ↩

Zistite, ako tieto jadrá na jedno použitie umožňujú vytvárať zložité vnútorné dutiny v odliatkoch. ↩

Zistite, ako vypočítať amortizáciu nákladov na nástroje pre váš projekt. ↩