Chyby pri odlievaní kovov stoja výrobcov ročne milióny. Pri chybných procesoch odlievania súčiastok zlyhávajú kontroly kvality, posúvajú sa termíny dodávok a trpia vzťahy so zákazníkmi.

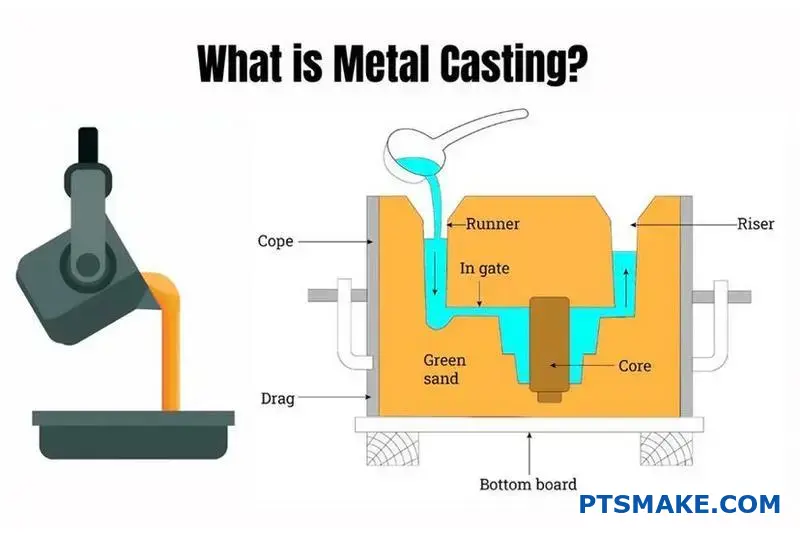

Odlievanie kovov je výrobný proces, pri ktorom sa roztavený kov naleje do dutiny formy a vytvoria sa z neho diely. Táto príručka sa zaoberá 14 kľúčovými procesmi, výberom materiálu, prevenciou chýb a stratégiami optimalizácie nákladov, ktoré vám pomôžu dosiahnuť konzistentné a vysokokvalitné výsledky od prototypu až po výrobu.

Počas rokov práce v spoločnosti PTSMAKE som spolupracoval s inžiniermi, ktorí potrebovali praktické riešenia problémov pri odlievaní. Táto príručka rozdeľuje zložité procesy na realizovateľné kroky, ktoré môžete okamžite aplikovať na zlepšenie vašich odlievacích operácií a zníženie počtu nákladných chýb.

Aké sú kľúčové procesy odlievania kovov a kritériá ich výberu?

Výber správneho procesu odlievania kovov je veľmi dôležitý. Toto rozhodnutie priamo ovplyvňuje kvalitu, náklady a časový plán dodania vášho finálneho dielu. Je to základný krok k úspechu.

Klientom často pomáhame zorientovať sa v týchto možnostiach. Poďme si porovnať tri základné metódy, ktoré vám zjednodušia rozhodovanie.

Stručný prehľad procesov základného odlievania

Obľúbenými možnosťami sú pieskové, investičné a tlakové liatie. Každé slúži na iný účel.

| Proces | Najlepšie pre | Zložitosť |

|---|---|---|

| Odlievanie do piesku | Veľké diely, malý objem | Nízka |

| Investičné odlievanie | Komplexné tvary, vysoká povrchová úprava | Vysoká |

| Odlievanie pod tlakom | Veľký objem, presnosť | Stredné |

Hodnotenie kľúčových výberových kritérií

Výber správnej metódy si vyžaduje podrobný pohľad na špecifické potreby vášho projektu. Poďme si rozobrať najdôležitejšie faktory.

Kompatibilita materiálov

Odlievanie do piesku je možné takmer z každého kovu. Patrí sem aj vysokoteplotná oceľ a železo. Tlakové liatie je obmedzené na zliatiny neželezných kovov, ako je hliník a zinok. Investičné odlievanie ponúka dobrú strednú cestu.

Objem výroby a náklady

Tlakové liatie má vysoké počiatočné náklady na nástroje. Pri veľkých objemoch však ponúka najnižšie náklady na jeden diel. Odlievanie do piesku je lacné pre prototypy alebo malé objemy. Nástroje sú lacné. Investičné odlievanie sa nachádza medzi nimi.

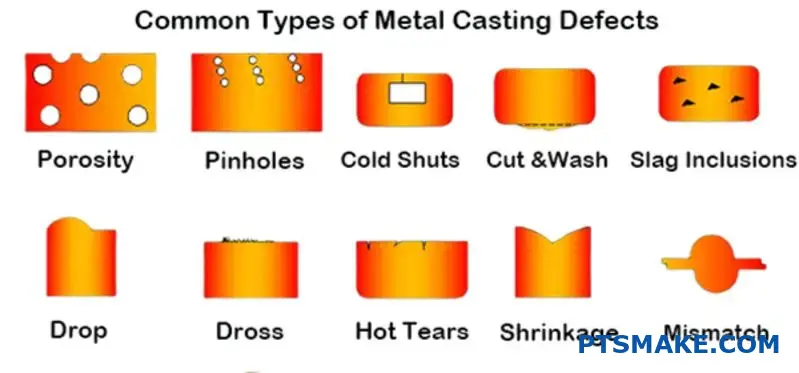

V tomto prípade je potrebné vyvážiť počiatočnú investíciu a dlhodobé úspory vo výrobe. Spoločným problémom pri všetkých procesoch sú vnútorné prázdne miesta alebo pórovitosť1, ktoré môžu ovplyvniť integritu dielov a zvýšiť mieru zmetkovitosti, ak sa nekontrolujú.

Veľkosť a povrchová úprava dielu

V prípade veľmi veľkých komponentov je často jedinou možnosťou odlievanie do piesku. Investičné odlievanie je vynikajúce pri vytváraní malých, zložitých dielov s vynikajúcou povrchovou úpravou, čo znižuje potrebu sekundárneho obrábania.

Usporiadajme si to do rozhodovacej matice. Pomôže vám to vizualizovať kompromisy.

| Kritériá | Odlievanie do piesku | Investičné odlievanie | Odlievanie pod tlakom |

|---|---|---|---|

| Výber materiálu | Veľmi široký | Široká | Obmedzené (neželezné kovy) |

| Objem výroby | Nízka až stredná | Nízka až stredná | Vysoká |

| Veľkosť dielu | Veľké | Malé až stredné | Malé až stredné |

| Povrchová úprava | Hrubý | Vynikajúce | Dobrý až výborný |

| Jednotkové náklady (vysoký objem) | Vysoká | Stredné | Nízka |

Výber správneho procesu odlievania kovov zahŕňa kompromis. Musíte vyvážiť materiál, objem, veľkosť, povrchovú úpravu a náklady. Táto rozhodovacia matica poskytuje jasný východiskový bod na posúdenie pieskového, investičného a tlakového odlievania pre vašu konkrétnu aplikáciu.

Aká je skupina bežných zliatin na odlievanie železných kovov?

Zliatiny železa sú základom odlievania kovov. Sú to predovšetkým materiály na báze železa.

Ich vlastnosti do veľkej miery závisia od obsahu a formy uhlíka. Pracujeme najmä so štyrmi bežnými typmi.

Patria sem odliatky zo sivej liatiny, tvárnej liatiny, kujnej liatiny a ocele. Každá z nich má jedinečnú pevnosť. Vďaka tomu sú vhodné na rôzne úlohy. Výber tej správnej je kľúčový.

Odlievanie železných kovov ponúka širokú škálu možností. Každá zliatina slúži na špecifický účel a jej správny výber je rozhodujúci z hľadiska výkonu a nákladov.

Šedé železo: šampión v obrábateľnosti

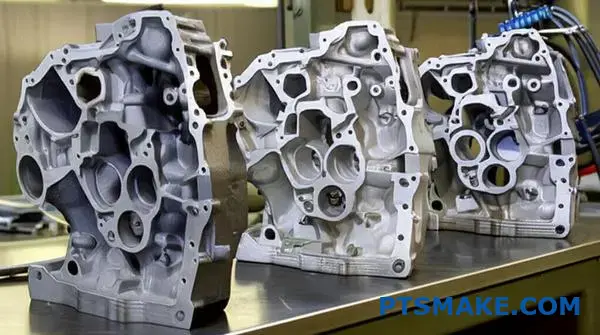

Sivé železo obsahuje uhlík vo forme grafitových vločiek. Vďaka tejto štruktúre je síce krehká, ale poskytuje vynikajúce tlmenie vibrácií a vynikajúcu obrobiteľnosť. Je to cenovo výhodná voľba pre diely, ako sú bloky motorov.

Ťažká liatina: pevnosť sa stretáva s pružnosťou

Kujná liatina predstavuje výrazné zvýšenie húževnatosti. Špeciálna úprava upravuje jej uhlíkovú štruktúru. Kľúčový rozdiel spočíva v jej morfológia grafitu2. Uhlík sa formuje do guľôčok, nie do vločiek. Výsledkom je vyššia pevnosť a ťažnosť, podobne ako pri oceli. Je ideálny na výrobu odolných dielov, ako sú kľukové hriadele a vodovodné potrubia.

Odliatky z kujnej liatiny a ocele

Kujné železo sa vyrába tepelným spracovaním, vďaka čomu získava dobrú ťažnosť. Oceľové odliatky poskytujú najvyššiu pevnosť a odolnosť proti opotrebovaniu. Sú ideálne na vysoko namáhané aplikácie, ako sú priemyselné ventily.

Tu je krátke porovnanie z našich skúseností v spoločnosti PTSMAKE.

| Typ zliatiny | Pevnosť v ťahu | Ťažnosť | Obrábateľnosť | Typická aplikácia |

|---|---|---|---|---|

| Šedé železo | Nízka | Veľmi nízka | Vynikajúce | Základne stroja |

| tvárna liatina | Vysoká | Stredné | Dobrý | Potrubia, kľukové hriadele |

| Kujné železo | Stredné | Vysoká | Veľmi dobré | Automobilové komponenty |

| Oceľové odliatky | Veľmi vysoká | Vysoká | Spravodlivé | Ventily, ozubené kolesá |

Výber správnej zliatiny železa je otázkou rovnováhy. Zahŕňa porovnanie pevnosti, ťažnosti, obrobiteľnosti a ceny. Šedá liatina sa ľahko opracováva, zatiaľ čo oceľ poskytuje maximálnu pevnosť. Najlepší výber závisí od vašich špecifických technických a rozpočtových potrieb.

Aká je skupina bežných zliatin na odlievanie neželezných kovov?

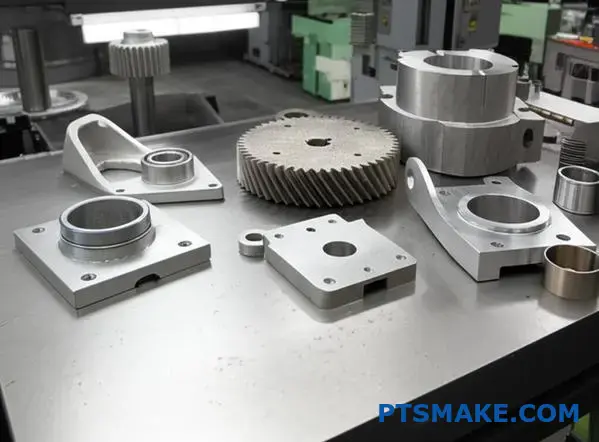

Zliatiny neželezných kovov sú základom modernej výroby. Ponúkajú širokú škálu vlastností bez problémov s hmotnosťou a koróziou železa. Pozrime sa na hlavné skupiny.

Hliníkové zliatiny

Tie sú známe svojou ľahkosťou a odolnosťou voči korózii. Sú ideálne pre letecké a automobilové diely, kde je zníženie hmotnosti rozhodujúce.

Zliatiny medi

Do tejto skupiny patria mosadze a bronzy. Sú cenené pre svoju vynikajúcu elektrickú vodivosť a pevnosť. Spomeňte si na elektrické súčiastky a lodný hardvér.

Zinkové zliatiny

Zinkové zliatiny vynikajú v odlievaní kovov. Ponúkajú veľkú rozmerovú presnosť a sú ideálne na vytváranie zložitých, detailných dielov, ako sú ozubené kolesá a dekoratívne kovania.

| Rodina zliatin | Primárna výhoda | Typické odvetvie |

|---|---|---|

| Hliník | Ľahké | Letecký priemysel |

| Meď | Vodivosť | Elektronika |

| Zinok | Odlievateľnosť | Automobilový priemysel |

Výber správnej zliatiny je viac ako len výber jednej nehnuteľnosti. Zahŕňa vyváženie výkonu, nákladov a výrobných požiadaviek. V spoločnosti PTSMAKE denne sprevádzame klientov pri tomto rozhodovaní.

Hlbší ponor do výberu zliatiny

Hliník je ľahký, ale jeho pevnosť sa nemôže rovnať niektorým zliatinám medi. Je skvelý pre puzdrá, ale možno nie pre vysoko namáhané prevody. Meď ponúka vyššiu pevnosť a vodivosť. Je však oveľa hustejšia a zvyčajne stojí viac, čo ovplyvňuje konečnú cenu súčiastky.

Zinkové zliatiny poskytujú fantastické detaily pri tlakovom liatí. Umožňujú vytvárať tenké steny a zložité tvary priamo z formy. To často znižuje potrebu sekundárneho obrábania. Ich nižšia pevnosť pri tečení však znamená, že nie sú vhodné na aplikácie pri vysokých teplotách.

Musíte tiež zvážiť interakciu týchto zliatin s inými materiálmi. Tým sa predíde problémom, ako sú napr. galvanická korózia3 v konečnej zostave. Veľkú úlohu zohráva prostredie, v ktorom sa bude diel používať.

| Vlastníctvo | Hliníkové zliatiny | Zliatiny medi | Zinkové zliatiny |

|---|---|---|---|

| Hustota (g/cm³) | ~2.7 | ~8.9 | ~7.1 |

| Odolnosť proti korózii | Vynikajúce | Dobrý až výborný | Dobrý |

| Elektrická vodivosť | Dobrý | Vynikajúce | Dobrý |

| Plynulosť tlakového liatia | Dobrý | Spravodlivé | Vynikajúce |

Pokryli sme základné skupiny neželezných kovov: hliník, meď a zinok. Každá z nich má jedinečné výhody, pokiaľ ide o hmotnosť, vodivosť a odlievateľnosť. Ideálna voľba závisí od vašich špecifických aplikačných potrieb, pričom je potrebné vyvážiť výkonnosť s výrobnými reáliami a celkovými nákladmi na projekt.

Aký je stav dokončovacích prác po odliatí?

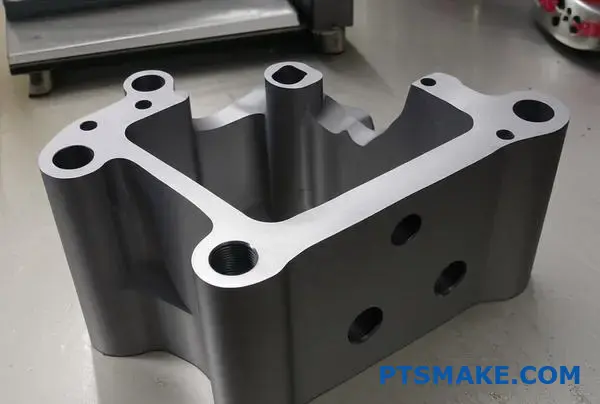

Po tom, ako sa diel vyklopí z formy, jeho cesta sa zďaleka nekončí. Tu sa začínajú dokončovacie práce po odliatí. Ide o kritickú postupnosť operácií.

Každý krok transformuje surový odliatok na funkčný komponent. Tento pracovný postup zaručuje, že konečný výrobok spĺňa presné špecifikácie.

Štandardný pracovný postup po odliatí

Tu je typický priebeh, ktorý sledujeme. Prechádza od hrubého, rozsiahleho odstránenia až po jemné doladenie a overenie.

| Etapa | Primárny účel |

|---|---|

| Shakeout/Knockout | Oddelenie odliatku od formy. |

| Odstránenie výtoku/podstavca | Odrezanie prebytočného materiálu. |

| Čistenie povrchu | Odstránenie zvyškov vodného kameňa a piesku. |

| Tepelné spracovanie | Úprava mechanických vlastností. |

| Záverečná kontrola | Overovanie kvality a špecifikácií. |

Tento štruktúrovaný proces je nevyhnutný na dosiahnutie konzistentných výsledkov.

Hlbší pohľad na jednotlivé fázy

Pochopenie účelu každého kroku pomáha objasniť jeho význam. Podľa mojich skúseností vynechanie alebo urýchlenie ktorejkoľvek fázy často vedie k problémom s kvalitou. Je to reťaz, v ktorej je pre konečný kovový odliatok dôležitý každý článok.

Prvotná separácia a odstránenie hrubého materiálu

Prvé kroky sú o hrubej sile. Vytriasaním sa násilne oddelí piesková forma od odliatku. Potom odstránime vtoky, stúpačky a brány. Ide o kanáliky, ktoré umožňovali prúdenie roztaveného kovu.

| Metóda odstránenia | Najlepšie pre | Kľúčové úvahy |

|---|---|---|

| Pílenie | Veľké, rovné rezy | Rýchle odstránenie veľkého množstva |

| Brúsenie | Komplexné tvary, povrchová úprava | Presnejšie, ale pomalšie |

| Strihanie | Krehké materiály | Môže vyvolať stres |

Zlepšenie povrchu a vlastností

Po odstránení prebytku sa zameriame na zjemnenie. Tryskanie vyčistí povrch a dodá mu jednotnú povrchovú úpravu. To je rozhodujúce pre následné nanášanie povlakov alebo obrábanie.

Tepelné spracovanie potom mení vnútorné vlastnosti dielu mikroštruktúra4. Tento proces môže zvýšiť tvrdosť, zlepšiť ťažnosť alebo zmierniť vnútorné napätie, ktoré vzniká pri odlievaní. Je to vysoko technický, ale pre výkon nevyhnutný krok.

Záverečné zabezpečenie kvality

Nakoniec sa každá časť podrobí kontrole. Patria sem rozmerové kontroly pomocou CMM, vizuálna kontrola a niekedy aj nedeštruktívne testovanie (NDT). Toto je náš posledný prísľub v spoločnosti PTSMAKE, že diel je presne taký, aký si klient objednal.

Pracovný postup po obsadení je systematický proces. Začína sa hrubým čistením, ako je vytriasanie a odstraňovanie vtokov. Potom sa prejde k zušľachťovaniu tryskaním a tepelným spracovaním a na záver sa vykoná prísna záverečná kontrola, aby sa zabezpečila kvalita.

Aké sú bežné tepelné úpravy kovových odliatkov a prečo?

Tepelné úpravy nie sú univerzálne. Každý proces presne mení vnútornú štruktúru kovového odliatku. To nám pomáha dosiahnuť špecifické vlastnosti konečného výrobku.

Spoliehame sa najmä na tri bežné metódy. Sú to žíhanie, normalizácia a kalenie s popúšťaním.

Kľúčové ciele liečby

Každá metóda slúži na iný účel. Pochopenie ich cieľov je kľúčom k výrobe úspešného dielu, ktorý funguje podľa očakávaní.

| Liečba | Primárny cieľ | Výsledok |

|---|---|---|

| Žíhanie | zmiernenie stresu, zjemnenie | Zlepšená obrobiteľnosť |

| Normalizácia | Zušľachťovanie zrna | Zvýšená sila |

| Kalenie/Temperovanie | Vytvrdzovanie | Vysoká tvrdosť a húževnatosť |

Týmto jednoduchým rozdelením sa riadi náš prvotný výber.

Poďme sa hlbšie pozrieť na to, ako jednotlivé procesy fungujú. Konečným cieľom je vždy úprava mikroštruktúry odliatku. Tým sa odomknú požadované mechanické vlastnosti pre konečnú aplikáciu, čím sa zabezpečí spoľahlivosť a výkon.

Žíhanie: Zmiernenie stresu

Žíhanie je pre kov ako resetovacie tlačidlo. Odliatok zahrejeme, udržiavame ho na určitej teplote a potom ho v peci veľmi pomaly ochladzujeme.

Toto pomalé ochladzovanie umožňuje vnútornej štruktúre vyrovnať sa, čím sa uvoľní vnútorné napätie spôsobené procesom odlievania. Kov je vďaka tomu mäkší a zvyšuje sa jeho ťažnosť. V spoločnosti PTSMAKE to často používame na zlepšenie obrobiteľnosti zložitých dielov, čo znižuje opotrebovanie nástrojov.

Normalizácia: Spresnenie štruktúry

Normalizácia sa začína ako žíhanie, ale proces chladenia je odlišný. Namiesto pomalého ochladzovania v peci sa diel ochladzuje na vzduchu.

Táto rýchlejšia rýchlosť chladenia vytvára jemnejšiu a rovnomernejšiu štruktúru zŕn. Výsledný kovový odliatok je pevnejší a o niečo tvrdší ako žíhaný. Poskytuje vynikajúcu rovnováhu pevnosti a húževnatosti pre mnohé aplikácie.

Kalenie a popúšťanie: Dokonalé zvýšenie výkonu

Na dosiahnutie maximálnej tvrdosti a pevnosti používame kalenie. Odliatok sa zahrieva, kým sa jeho štruktúra nezmení na austenit5. Potom sa rýchlo ochladí v kvapaline, napríklad vo vode alebo v oleji. Týmto procesom vzniká veľmi tvrdý, ale krehký materiál.

Aby sme túto krehkosť znížili, vykonáme druhý krok: temperovanie. Diel opätovne zahrejeme na nižšiu, presne stanovenú teplotu. Tento krok zvyšuje jej húževnatosť.

| Teplota temperovania | Tvrdosť | Húževnatosť |

|---|---|---|

| Nízka | Veľmi vysoká | Nízka |

| Stredné | Vysoká | Stredné |

| Vysoká | Stredné | Vysoká |

Toto dvojstupňové ošetrenie poskytuje vynikajúci výkon pre vysoko namáhané diely.

Tieto úpravy sú základnými výrobnými nástrojmi. Žíhanie zmäkčuje kov, aby sa ľahšie obrábal. Normalizácia poskytuje vyváženú pevnosť. Kalením a popúšťaním sa vytvára dokonalá kombinácia vysokej tvrdosti a húževnatosti pre náročné aplikácie odlievania kovov.

Ako navrhnúť diel pre vyrobiteľnosť (DFM) pri odlievaní kovov?

Pri zefektívňovaní DFM pri odlievaní kovov sa vždy spolieham na praktický kontrolný zoznam. Ten mení zložitú teóriu na jednoduché, uskutočniteľné kroky. Nejde len o to, aby ste sa vyhli chybám.

Ide o vytvorenie efektívnej cesty od návrhu k výrobe. Kontrolný zoznam sa zameriava na štyri kritické oblasti. Sú to polomery, uhly návrhu, hrúbka steny a deliaca čiara.

Kľúčové položky kontrolného zoznamu DFM

Tu je jednoduché rozdelenie základných princípov pre každú konštrukciu kovového odliatku. Ak im budete venovať pozornosť hneď na začiatku, ušetríte neskôr veľa času a nákladov.

| Dizajnový prvok | Primárny cieľ |

|---|---|

| Veľkorysé polomery | Predchádzanie koncentrácii stresu |

| Návrh uhlov | Umožňujú ľahké vybratie dielu z formy |

| Rovnomerná hrúbka steny | Zabezpečenie rovnomerného chladenia, zabránenie defektom |

| Rozlúčková čiara | Zjednodušenie nástrojov, zlepšenie povrchovej úpravy |

Kontrolný zoznam udržiava váš návrh v realite výroby. Každý bod sa týka bežného spôsobu poruchy pri odlievaní kovov. Poďme preskúmať, prečo sú tieto prvky také dôležité.

Polomery a napäťové body

Veľkým problémom sú ostré vnútorné rohy. Vytvárajú oblasti s vysokou koncentrácie napätia6, čo môže viesť k vzniku trhlín počas chladenia alebo pri zaťažení. Pridaním veľkorysých polomerov rozložíte toto napätie na väčšiu plochu, čím sa diel výrazne spevní.

Uhly ťahu na jednoduché vysunutie

Uhol sklonu je mierne zúženie vertikálnych plôch. Bez neho je vyberanie dielu z formy ťažké. To môže poškodiť diel aj drahú formu. Aj malý uhol 1 - 2 stupne predstavuje obrovský rozdiel.

Dôležitosť hrúbky steny

Roztavený kov musí chladnúť rovnomerne. Ak je jedna časť oveľa hrubšia ako druhá, bude chladnúť pomalšie. Vzniká tak vnútorné napätie a chyby, ako sú pórovitosť alebo horúce miesta. Zachovanie rovnomernej hrúbky steny je jedným z najúčinnejších spôsobov, ako zabezpečiť pevný a spoľahlivý odliatok. V spoločnosti PTSMAKE vedieme našich klientov k efektívnemu dosiahnutiu tejto rovnováhy.

Porovnanie poukazuje na tento vplyv:

| Výber dizajnu | Správna prax DFM | Zlá prax DFM |

|---|---|---|

| Rohové stránky | Zaoblené s veľkými polomermi | Ostré 90-stupňové uhly |

| Steny | Konzistentná hrúbka | Náhle zmeny hrúbky |

| Vertikálne tváre | Uhol ponoru 1-3° | Ponor 0° (rovné steny) |

| Rozlúčková čiara | Umiestnenie na rovnú, jednoduchú rovinu | Umiestnenie cez komplexné prvky |

Dôkladný kontrolný zoznam DFM je nevyhnutnou podmienkou úspechu. Zameranie sa na polomery, uhly ťahu, rovnomerné steny a umiestnenie deliacej čiary rieši najčastejšie a najnákladnejšie problémy pri odlievaní kovov a zabezpečuje hladší výrobný proces.

Ako vybrať vhodný proces odlievania kovov pre nový výrobok?

Správne rozhodnutie môže byť zložité. Štruktúrovaný rámec však všetko zjednodušuje. Ide o kladenie správnych otázok v správnom poradí.

Začneme s nevyhnutnými vecami. Ide o pevné parametre vášho projektu. Fungujú ako prvý, najdôležitejší filter.

Zvolená zliatina a fyzická veľkosť súčiastky sú hlavnými obmedzeniami. Okamžite vylučujú niektoré postupy odlievania kovov, čím sa vaše možnosti od začiatku výrazne zužujú.

| Nevyhnutné | Vplyv na výber procesov |

|---|---|

| Typ zliatiny | Určuje požadovaný bod topenia a kompatibilitu. |

| Veľkosť/hmotnosť dielu | Vylučuje procesy s obmedzeniami veľkosti. |

Po vyfiltrovaní najdôležitejších kritérií je ďalším krokom vyvažovanie kľúčových kompromisov. Tu vstupujú do hry vaše obchodné ciele.

Rovnica nákladov na náradie vs. náklady na diel

Najdôležitejším faktorom je tu váš očakávaný objem výroby. Priamo ovplyvňuje vašu nákladovú stratégiu. Vyrábate 100 dielov alebo 100 000?

Pri malých objemoch je často najlepší proces s nízkymi nákladmi na nástroje, ako je odlievanie do piesku. Náklady na jeden diel môžu byť vyššie, ale počiatočná investícia je minimálna.

Pri veľkosériovej výrobe sa oplatí investovať do drahších nástrojov na tlakové alebo investičné odlievanie. Z dlhodobého hľadiska sa tak výrazne znížia náklady na jeden diel. Konštrukcia Systém brány7 je tu rozhodujúca konzistentnosť.

Zosúladenie požiadaviek so schopnosťami

Nakoniec musíte zosúladiť technické potreby vášho návrhu s tým, čo môže každý proces poskytnúť.

Povrchová úprava a tolerancie

Vyžaduje váš diel hladký povrch pripravený na použitie? Alebo sa bude dodatočne opracovávať? Investičné odlievanie poskytuje vynikajúci povrch, zatiaľ čo pieskové odlievanie je oveľa drsnejšie.

Podobne zvážte svoje požiadavky na toleranciu. Tlakové liatie dokáže udržať veľmi prísne tolerancie, čo je nevyhnutné pre zložité zostavy. V našich projektoch v spoločnosti PTSMAKE používame jednoduchú maticu, ktorá pomáha klientom vizualizovať tieto konečné kompromisy.

| Proces | Náklady na nástroje | Jednotkové náklady na časť | Typické tolerancie |

|---|---|---|---|

| Odlievanie do piesku | Nízka | Vysoká | Voľné |

| Investičné odlievanie | Vysoká | Stredné | Tesné |

| Odlievanie pod tlakom | Veľmi vysoká | Nízka | Veľmi tesný |

Pevný rozhodovací rámec sa začína neodmysliteľnými prvkami, ako sú zliatina a veľkosť. Ďalej musíte porovnať náklady na nástroje s jednotkovými nákladmi na základe objemu výroby. Nakoniec musíte prispôsobiť možnosti procesu vašim špecifickým požiadavkám na toleranciu a povrchovú úpravu.

Ako pripravíte základný odhad nákladov na kovový odliatok?

Premena technických znalostí na obchodný zmysel je veľmi dôležitá. Najlepší spôsob, ako to dosiahnuť, je podrobný model nákladov. Vždy odporúčam použiť jednoduchú tabuľku.

Tento prístup rozdeľuje každý výdavok. Vďaka nemu sa nič neprehliadne.

Kľúčové kategórie nákladov

Váš model by mal obsahovať niekoľko základných zložiek. Tie tvoria základ vášho odhadu.

| Kategória nákladov | Popis |

|---|---|

| Suroviny | Kov, zliatiny, piesok, spojivá. |

| Energia | Náklady na tavenie kovu. |

| Práca | Formovanie, liatie, dokončovacie práce. |

| Nástroje | Náklady na vzor a základnú škatuľu. |

| Režijné služby | Továrenské a administratívne náklady. |

Vďaka tejto štruktúre je váš odhad nákladov na odlievanie kovov jasný a zvládnuteľný.

Premena technických údajov na finančné informácie

Dobrá tabuľka dokáže viac než len uviesť náklady. Pomôže vám pochopiť ich vplyv. Každá položka spája technickú požiadavku s konkrétnou hodnotou v dolároch.

Napríklad zložitejší dizajn zvyšuje náklady na pracovnú silu. Výber konkrétnej zliatiny priamo ovplyvňuje náklady na suroviny. Táto jasnosť je pre rozhodovanie veľmi dôležitá.

V minulých projektoch spoločnosti PTSMAKE sme videli, ako môžu byť náklady na nástroje zavádzajúce, ak sa s nimi nezaobchádza správne. Rozloženie týchto nákladov na očakávaný objem výroby, proces známy ako amortizácia8, poskytuje presnejšie náklady na jeden diel.

Príklad podrobného rozpisu nákladov

| Faktor | Základ výpočtu | Vplyv na náklady |

|---|---|---|

| Náklady na materiál | Hmotnosť na diel x cena za kg | Priame a variabilné |

| Náklady na prácu | Hodiny na časť x hodinová sadzba | Priame a variabilné |

| Amortizácia náradia | Celkové náklady na nástroj / Celkové náklady na diely | Pevná suma za diel |

| Režijné služby | % pracovného alebo strojového času | Nepriame a fixné |

Tento podrobný pohľad vám pomôže identifikovať hlavné faktory nákladov. Potom môžete zamerať svoje optimalizačné úsilie tam, kde je to najdôležitejšie. Presný model zabráni neskorším prekvapeniam.

Štruktúrovaná tabuľka nákladov je nevyhnutná. Transformuje zložité technické detaily do prehľadnej finančnej mapy, čo vám umožní prijímať informované strategické rozhodnutia pre vaše projekty odlievania kovov a zabezpečí lepšiu kontrolu rozpočtu.

Ako realizujete opravu bežnej vady kovového odliatku?

Venujme sa bežnému problému pri odlievaní kovov: pórovitosti pri zmršťovaní. Jej odstránenie si vyžaduje štruktúrovaný prístup, nie dohady. Ide o metodické hľadanie základnej príčiny.

Začneme diagramom príčin a následkov. Tento nástroj nám pomáha pri brainstormingu a vizualizácii všetkých potenciálnych zdrojov chyby. Poskytuje jasnú cestu k riešeniu.

Príčiny zmršťovania často súvisia s tým, ako sa roztavený kov dostáva do formy. Častými vinníkmi sú poddimenzovaný stúpací kanál alebo vysoká teplota liatia.

| Potenciálna príčina | Kategória |

|---|---|

| Nevhodný stúpač | Dizajn |

| Vysoká teplota nalievania | Proces |

| Zlé odvetrávanie | Plesne |

Na základe toho môžeme navrhnúť jasný postup. Napríklad zvýšenie výšky stúpačky o 15%, aby sa zlepšilo podávanie odliatku.

Poďme sa tejto štruktúrovanej oprave venovať hlbšie. Diagram rybej kosti je naším hlavným nástrojom. Rozdeľuje problém na zvládnuteľné časti: Človek, Stroj, Materiál a Metóda. Tento systematický prehľad nám zabráni vynechať kritický faktor.

V minulých projektoch spoločnosti PTSMAKE sme zistili, že dokumentovanie každej premennej je veľmi dôležité. V prípade pórovitosti zmršťovania sa často problémy skrývajú v kategóriách ‘Metóda’ a ‘Materiál’. Napríklad vysoká teplota liatia môže vytvoriť tepelné gradienty, ktoré vedú k vzniku dutín.

Tu je potrebné porozumieť Objemové zmrštenie9 je nevyhnutný. Pri prechode kovu z kvapalného do tuhého skupenstva sa jeho objem zmenšuje. Stúpačka musí fungovať ako zásobník a dodávať roztavený kov do odliatku, aby sa toto zmenšenie kompenzovalo.

Ak stúpačka stuhne skôr ako hlavná časť, nemôže plniť svoju úlohu. To je príčinou vzniku vady. Po analýze môžeme určiť, že zvýšenie výšky stúpačky o 15% poskytne dostatok materiálu na vyriešenie tohto problému.

Ako však vieme, že oprava fungovala? Vytvoríme novú testovaciu dávku. Potom to overíme nedeštruktívnymi metódami, ako je napríklad röntgenová kontrola.

| Metóda overovania | Účel |

|---|---|

| Röntgenová kontrola | Nedeštruktívne zisťovanie vnútorných dutín. |

| Rezanie a leštenie | Vizuálne skontrolujte neprítomnosť pórovitosti. |

| Meranie hustoty | Porovnajte hustotu dielu s materiálovou normou. |

Tento proces založený na údajoch poskytuje jasné potvrdenie. Potvrdzuje naše riešenie a spresňuje naše štandardy pre budúce odlievanie kovov.

Na odstránenie pórovitosti zmršťovania používame diagram rybej kosti na identifikáciu základných príčin, ako je napríklad poddimenzovaný stúpačkový systém. Zavedieme konkrétne riešenie, napríklad zvýšenie výšky stúpačky, a potom overíme jeho účinnosť pomocou metód, ako je röntgenová kontrola a rezanie.

Ako optimalizovať proces odlievania kovov s cieľom znížiť náklady?

Maximalizácia výnosov je priamym spôsobom znižovania nákladov. Predstavte si to ako jednoduchý pomer. Porovnávame hmotnosť finálneho dielu s celkovým množstvom odliateho kovu.

Každý kúsok kovu, ktorý nie je v konečnom výrobku, predstavuje náklady. Patria sem aj brány a stúpacie systémy potrebné pre tento proces.

Naším cieľom je tieto systémy zmenšiť. Musíme to však urobiť bez toho, aby sme obetovali kvalitu. Zníženie miery zmetkovitosti je tiež rozhodujúce pre zlepšenie hospodárskeho výsledku.

Vyššia výťažnosť znamená menej plytvania materiálom a efektívnejšiu výrobu.

| Metrické | Pred optimalizáciou | Po optimalizácii |

|---|---|---|

| Celkovo naliaty kov | 15 kg | 13 kg |

| Konečná hmotnosť odliatku | 10 kg | 10 kg |

| Percento výnosu | 66.7% | 76.9% |

Zlepšenie výťažnosti pri odlievaní kovov si vyžaduje podrobný prístup. Ide o viac než len odlievanie menšieho množstva kovu. Ide o to, aby bol celý systém navrhnutý tak, aby bol efektívny.

Vyvažovanie brány a riseringu

Systém brány a stúpačiek je nevyhnutný. Vedie roztavený kov do dutiny formy a privádza odliatok počas chladnutia. Tým sa predchádza chybám spôsobeným objemové zmrštenie10.

Tento systém sa však po odliatí odstráni a stane sa šrotom. Musí sa pretaviť, čo spotrebuje energiu a čas.

Kľúčom je optimalizácia. Pri príliš veľkom systéme sa plytvá veľkým množstvom materiálu. Systém, ktorý je príliš malý, môže viesť k chybám, ako je pórovitosť, čo zvyšuje mieru zmetkovitosti.

V spoločnosti PTSMAKE používame simulačný softvér. To nám pomáha navrhnúť najefektívnejšie brány a stúpanie pre každú jedinečnú časť. Minimalizuje sa tým plytvanie materiálom a zároveň sa zabezpečí kvalitný odliatok.

Znižovanie miery šrotu

Šrotové diely predstavujú celkovú stratu materiálu, energie a práce. Identifikácia hlavných príčin vzniku zmetkov je prvým krokom k ich zníženiu. Dôsledná kontrola procesu je nevyhnutná.

| Miera šrotu | Vplyv nákladov na 1000 jednotiek |

|---|---|

| 5% | Základné náklady |

| 3% | Výrazné úspory |

| 1% | Optimálna účinnosť |

Na základe našich testov môže aj malé zníženie množstva odpadu viesť k výrazným úsporám nákladov počas celej výrobnej série.

Maximalizácia výťažku z odlievania je stratégia pozostávajúca z dvoch častí. Po prvé, inteligentne navrhnite brány a stúpačky, aby ste znížili plytvanie materiálom. Po druhé, sprísnite kontrolu procesu, aby ste znížili mieru zmetkovitosti. To priamo znižuje náklady a zvyšuje celkovú efektívnosť v každej operácii odlievania kovov.

Ako vykonáte analýzu poruchy, ak máte k dispozícii nefunkčný kovový odliatok?

Neúspešný kovový odliatok môže zastaviť projekt. Na jeho opravu potrebujete viac než len odhad. Potrebujete formálny postup.

Systematický prístup vám zaručí, že nájdete skutočnú príčinu. Vyhnete sa tak opakovaniu rovnakých nákladných chýb.

Proces v piatich krokoch

Tu je jednoduchý postup, ktorý uplatňujeme v spoločnosti PTSMAKE. Postupuje od počiatočného pozorovania až po konečné, účinné riešenie.

| Krok | Akcia |

|---|---|

| 1 | Zlyhanie dokumentu |

| 2 | Zhromažďovanie údajov |

| 3 | Analyzovať chybu |

| 4 | Hypotéza o forme |

| 5 | Vykonanie opravy |

Táto štruktúrovaná metóda je kľúčom k riešeniu zložitých problémov pri odlievaní.

Prečo je formálny postup rozhodujúci

Bez formálneho postupu tímy často robia unáhlené závery. Štruktúrovaná analýza tomu zabraňuje tým, že núti k prístupu založenému na údajoch. Ide o budovanie prípadu, nie len o spozorovanie trhliny.

Krok 1 a 2: Budovanie základu

Najprv všetko zdokumentujte. Urobte jasné fotografie a zaznamenajte miesto poruchy. Potom zhromaždite všetky výrobné údaje. Patria sem protokoly o tavení, výsledky skúšok piesku a parametre stroja. Tieto údaje poskytujú kontext potrebný na skutočnú analýzu. V našich predchádzajúcich projektoch tieto údaje často odhalili skryté odchýlky procesu.

Krok 3, 4 a 5: Od analýzy k činnosti

Ďalej analyzujte samotnú chybu. To môže zahŕňať vizuálnu kontrolu, rezanie dielu alebo hlbšiu metalurgická analýza11. Na základe všetkých dôkazov vytvorte logickú hypotézu o hlavnej príčine. Nie je to odhad, ale kvalifikovaný záver. Nakoniec navrhnete a zrealizujete plán nápravných opatrení, aby ste zabránili opakovaniu.

Z porovnania prístupov je zrejmý ich prínos.

| Prístup založený na odhadoch | Systematický postup |

|---|---|

| Skoky k záverom | najprv zhromaždí všetky dostupné údaje |

| Spolieha sa na názor | Na základe dôkazov a analýzy |

| Opravuje príznaky | Rieši hlavnú príčinu |

| Často vedie k opakovaným zlyhaniam | Predchádza budúcim problémom |

Formálny proces mení problém na príležitosť na učenie a posilňuje celkovú kontrolu kvality.

Formálny postup krok za krokom je pre efektívnu analýzu porúch neodmysliteľný. Systematicky posúva váš tím od odhadovania problému k realizácii overeného riešenia, čím sa zabezpečí dlhodobá spoľahlivosť vašich komponentov na odlievanie kovov.

Ako prispôsobiť proces pre novú, neznámu zliatinu?

Prispôsobenie procesu pre novú zliatinu nie je hádanie. Vyžaduje si štruktúrovaný plán výskumu a vývoja. Tento plán slúži ako plán na dosiahnutie úspechu.

Začnite s technickým listom

Najskôr získajte technický list zliatiny. Tento dokument je vaším hlavným zdrojom informácií. Uvádza základné vlastnosti materiálu.

Kľúčové parametre súboru údajov

Tieto počiatočné údaje sú veľmi dôležité. Zabraňuje závažným chybám ešte pred začatím procesu odlievania kovov.

| Parameter | Význam |

|---|---|

| Bod topenia | Nastaví základnú teplotu ohrevu. |

| Fluidita | Ovplyvňuje plnenie foriem a zachytávanie detailov. |

| Zmenšovanie | Diktuje dizajn stúpačiek a brán. |

Tieto údaje sú silným východiskom.

Od teórie k praxi

Dátový hárok poskytuje teoretickú základňu. Vo výrobe v reálnom svete však vždy existujú premenné. Preto prechádzame na testovanie v malom meradle. Preklenuje to medzeru medzi papierom a výrobou.

Vykonávanie testovacích náliatkov v malom meradle

V spoločnosti PTSMAKE vždy vykonávame skúšobné nálevy. Tento krok je pri neznámych materiáloch neoddiskutovateľný. Vytvárame malé, jednoduché formy na pozorovanie správania sa zliatiny. Tým sa minimalizuje riziko a plytvanie materiálom.

Tieto testy nám pomáhajú doladiť kritické premenné procesu. Analyzujeme, ako zliatina tečie a tuhne. To odhaľuje jej skutočné vlastnosti v našich špecifických podmienkach. Venujeme veľkú pozornosť potenciálnym chybám spôsobeným problémami, ako je zlé prúdenie alebo nadmerná dendritické zmršťovanie12.

Dolaďovanie kľúčových premenných

Metodicky upravujeme jednu premennú za druhou. To pomáha izolovať jej vplyv na kvalitu konečného dielu. Je to systematický prístup k riešeniu problémov vo výrobe.

| Variabilné | Cieľ úpravy |

|---|---|

| Teplota nalievania | Optimalizujte plynulosť bez toho, aby ste spôsobili pórovitosť plynu. |

| Systém brány | Zabezpečte úplné naplnenie formy bez turbulencií. |

| Risering | Kompenzujte zmrštenie, aby ste zabránili vzniku dutín. |

Na základe výsledkov našich testov môžeme s istotou rozšíriť rozsah. Táto fáza výskumu a vývoja zaručuje, že naša prvá výrobná séria bude úspešná. Je to základný krok v každej spoľahlivej operácii odlievania kovov.

Dôležitý je solídny plán výskumu a vývoja. Teoretické poznatky získate najskôr z technického listu zliatiny. Potom použite skúšobné liatie v malom meradle na spresnenie premenných procesu. Tento štruktúrovaný prístup minimalizuje riziká a zabezpečuje pripravenosť na výrobu.

Ako rozšíriť úspešné odlievanie prototypu na sériovú výrobu?

Zvyšovanie úspešného prototypu nie je len o zvyšovaní množstva. Vyžaduje si úplnú strategickú zmenu. Metódy, ktoré fungovali pri jednom alebo desiatich dieloch, zlyhajú pri desiatich tisícoch.

Od prototypu k výrobnému nástroju

Prototypové nástroje sa často vyrábajú z mäkších, rýchlejšie obrábateľných materiálov. To je skvelé na počiatočné testy. Nevydrží však pri sériovej výrobe. Pre veľkosériovú výrobu sú nevyhnutné odolné výrobné vzory.

| Typ nástroja | Životnosť (cykly) | Materiál | Najlepšie pre |

|---|---|---|---|

| Prototyp | 10 - 1,000 | Mäkká oceľ, hliník | Validácia, nízky objem |

| Výroba | 100,000+ | Kalená oceľ | Hromadná výroba |

Využívanie automatizácie

Manuálne procesy prinášajú odchýlky. Na efektívne rozšírenie je potrebné automatizovať opakujúce sa úlohy, ako je miešanie piesku, formovanie a liatie. Automatizácia zabezpečuje konzistenciu a rýchlosť.

Hlavné výzvy spojené s rozširovaním

Prechod prototypu do sériovej výroby predstavuje niekoľko kľúčových prekážok. Je to prechod od flexibilného, praktického procesu k pevnému, kontrolovanému systému. Ignorovanie týchto výziev môže viesť k problémom s kvalitou a prekročeniu rozpočtu.

Modernizácia vášho náradia

Dočasné prototypové náradie nedokáže odolať tlaku nepretržitej výroby. Klientov často sprevádzame týmto prechodom. Pomáhame im investovať do nástrojov z kalenej ocele určených na státisíce cyklov. Tieto počiatočné náklady sú rozhodujúce pre dlhodobú spoľahlivosť akéhokoľvek odlievanie kovov prevádzka.

Implementácia inteligentnej automatizácie

Automatizácia je viac než len nahradenie pracovnej sily. Ide o vytvorenie opakovateľného procesu. Automatizované systémy na miešanie piesku a formovanie odstraňujú ľudské chyby. To priamo zlepšuje konzistenciu jednotlivých dielov. Cieľom je minimalizovať variabilita procesu13 aby sa zabezpečilo, že každý jednotlivý diel spĺňa špecifikácie.

Zavedenie procesných kontrol

Nemôžete kontrolovať to, čo nemeriate. Zavedenie štatistickej kontroly procesov (SPC) je pre škálovanie nevyhnutné. To zahŕňa monitorovanie kľúčových premenných v reálnom čase.

| Monitorovaný parameter | Prečo je to dôležité |

|---|---|

| Teplota topenia | Ovplyvňuje tekutosť a konečnú štruktúru zrna. |

| Rýchlosť nalievania | Ovplyvňuje plnenie foriem a možnosť vzniku chýb. |

| Rýchlosť chladenia | Určuje konečné mechanické vlastnosti. |

| Vlhkosť piesku | Kontroluje pevnosť formy a povrchovú úpravu. |

Sledovaním týchto údajov môžeme predvídať a predchádzať chybám skôr, ako sa vyskytnú. Tým sa udržiava vysoká kvalita a nízka miera zmetkovitosti.

Rozšírenie z prototypu na sériovú výrobu si vyžaduje strategický prechod na odolné nástroje, automatizáciu procesov a spoľahlivé štatistické kontroly. Tieto prvky spoločne zabezpečujú konzistentnú kvalitu, vysokú produkciu a dlhodobý úspech vášho výrobku.

Ako vyriešiť opakujúcu sa poruchu, ktorá sa vymyká jednoduchým opravám?

Keď sa chyba neustále vracia, je čas prestať hádať. Jednoduché testy s jedným faktorom v čase často zlyhávajú. Nedokážu odhaliť komplexné interakcie medzi premennými procesu.

Potrebujeme výkonnejšiu, štruktúrovanú metódu. Tu prichádza na rad pokročilé riešenie problémov.

Prijatie systematického prístupu

Návrh experimentov (DOE) je štatistická metóda, ktorú používame. Pomáha nám systematicky testovať viacero faktorov naraz. Tento prístup je oveľa efektívnejší ako metóda pokusov a omylov.

Jednoduchá oprava vs. DOE

| Metóda | Prístup | Výsledok |

|---|---|---|

| Jednoduchá oprava | Zmena jednej premennej | Často vynecháva interakcie |

| DOE | Zmena viacerých premenných | Identifikuje kľúčové faktory |

Keď sa stretnete s tvrdohlavou chybou v kovovom odliatku, jednoduché úpravy nestačia. Samotná teplota liatia nemusí byť hlavnou príčinou. Problémom môže byť kombinácia viacerých faktorov.

Preto sme sa obrátili na návrh experimentov (DOE). Mení to pravidlá hry. DOE nám umožňuje meniť viacero parametrov procesu súčasne. Tým odhalíme, ako na seba navzájom pôsobia.

Identifikácia kritických interakcií

Predstavte si, že máte opakujúci sa problém s pórovitosťou. Príčinou môže byť teplota liatia, zloženie piesku alebo množstvo očkovania. Ich postupná výmena je pomalá a nemusí nikam viesť.

Pomocou DOE môžeme štruktúrovaným spôsobom testovať rôzne kombinácie. Tento prístup nám umožňuje štatisticky identifikovať najvýznamnejšie faktory. V minulých projektoch v spoločnosti PTSMAKE často používame štruktúrovaný prístup, ako napr. ortogonálne pole14 efektívne navrhovať tieto experimenty.

Príklad faktorov DOE

| Faktor | Úroveň 1 (nízka) | Úroveň 2 (vysoká) |

|---|---|---|

| Teplota nalievania. | 1400°C | 1450°C |

| Spojivo na piesok % | 3% | 5% |

| Očkovanie | 0.1% | 0.2% |

Táto štatistická analýza poukazuje priamo na hlavnú príčinu. Ukazuje, ktorá kombinácia nastavení definitívne odstraňuje chybu, čím šetrí čas a zdroje.

Keď jednoduché riešenia zlyhajú, je nevyhnutné použiť systematický prístup, ako je napríklad návrh experimentov. Ten presahuje rámec dohadov, využíva údaje na odhalenie komplexných interakcií a poskytuje spoľahlivé a trvalé riešenie opakujúcich sa chýb.

Odomknite dokonalé riešenia na odlievanie kovov pomocou PTSMAKE

Ste pripravení previesť svoj projekt odlievania kovov od konceptu až po bezchybnú výrobu? Kontaktujte spoločnosť PTSMAKE a požiadajte o individuálnu cenovú ponuku! Náš tím odborníkov vám umožní prekonať výzvy, optimalizovať náklady a dosiahnuť precízne výsledky - bez ohľadu na odvetvie alebo zložitosť konštrukcie. Pošlite svoj dopyt ešte dnes!

Zistite viac o tom, ako identifikovať a predchádzať tejto bežnej chybe odliatkov, aby ste zaistili kvalitu a spoľahlivosť dielov. ↩

Zistite, ako tvar uhlíka vo vnútri železa výrazne mení jeho mechanické vlastnosti. ↩

Pochopiť, ako môžu rôznorodé kovy pri elektrickom kontakte spôsobiť zrýchlenú koróziu. ↩

Zistite, ako vnútorná štruktúra zrna ovplyvňuje výkon a trvanlivosť vašich finálnych dielov. ↩

Preskúmajte rozhodujúcu úlohu tejto vysokoteplotnej fázy pri transformácii vlastností ocele. ↩

Zistite, ako môžu namáhané body ohroziť štrukturálnu integritu a životnosť vašich odliatkov. ↩

Zistite, ako tento dizajn kanála ovplyvňuje konečnú integritu a kvalitu povrchu vášho dielu. ↩

Zistite, ako rozloženie nákladov na nástroje počas celej životnosti projektu zlepšuje finančnú presnosť a rozhodovanie. ↩

Kliknutím zistíte, ako sa mení hustota kovu počas chladnutia a ako ovplyvňuje kvalitu odliatku. ↩

Zistite, ako táto základná vlastnosť chladiacich kovov priamo ovplyvňuje konštrukciu odlievacích systémov a integritu konečného dielu. ↩

Objavte vedecké techniky používané na skúmanie vlastností kovov a odhaľovanie skrytých príčin porúch. ↩

Zistite, ako sa vytvárajú kryštálové štruktúry a prečo sú rozhodujúce pre pevnosť a integritu súčiastok. ↩

Zistite, ako kontrola tohto faktora zabezpečuje konzistentnú kvalitu a znižuje množstvo výrobného odpadu. ↩

Zistite, ako tento štatistický nástroj zjednodušuje zložité experimenty a pomáha rýchlejšie nájsť hlavné príčiny. ↩