Vysokotlakové liatie znie jednoducho, kým sa nestretnete so skutočnými výrobnými výzvami. Musíte sa vysporiadať s komplexnými chybami, nepredvídateľnými časmi cyklov a problémami s kvalitou, ktoré stoja tisíce eur v podobe zmetkov a oneskorení.

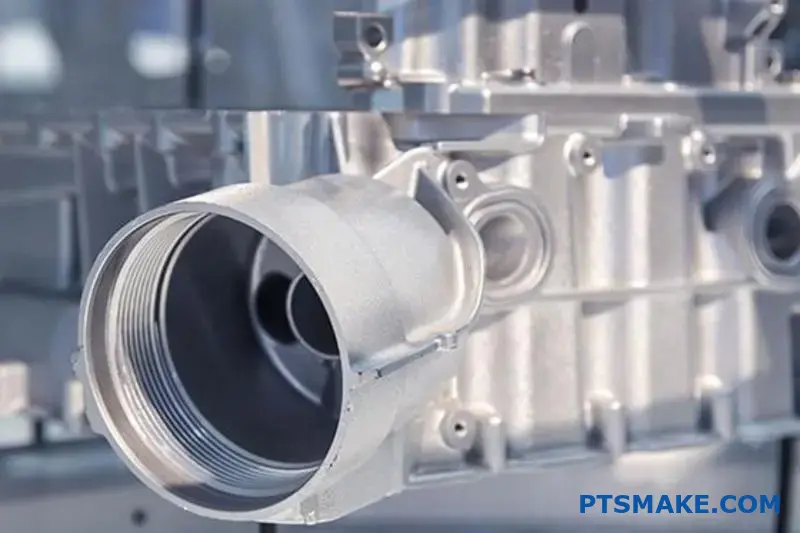

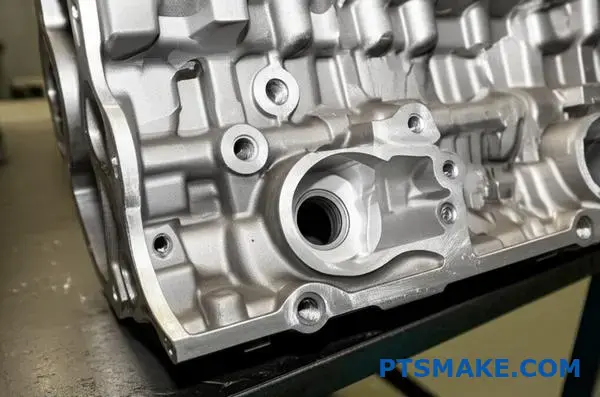

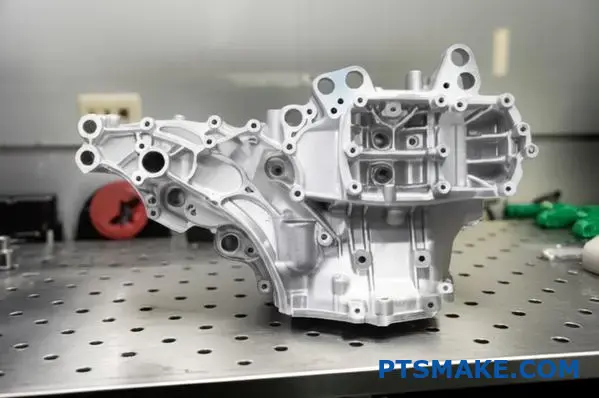

Vysokotlakové tlakové liatie je proces tvárnenia kovov, pri ktorom sa roztavený kov vstrekuje do oceľových foriem pod extrémnym tlakom (zvyčajne 1 500 - 30 000 psi), čím sa vytvárajú presné diely takmer čistého tvaru s vynikajúcou povrchovou úpravou a presnosťou rozmerov.

Pracoval som s výrobcami, ktorí denne zápasia s rovnakými problémami. Táto príručka obsahuje praktické poznatky, ktoré potrebujete na riešenie problémov, optimalizáciu procesov a prijímanie rozhodnutí založených na údajoch, ktoré zlepšia výsledky vašej výroby.

Aký je základný princíp vysokotlakového liatia?

Základný princíp je priamo v názve: vysoký tlak. Nejde len o plnenie formy. Ide o vstrekovanie roztaveného kovu obrovskou silou a rýchlosťou.

Tento základný úkon ho odlišuje od všetkých ostatných metód odlievania. Je to rozdiel medzi liatím a streľbou.

Sila tlaku

Vysoký tlak vtláča kov do každého drobného detailu dutiny formy. Tým sa zabezpečí, že konečný diel zodpovedá dizajnu s neuveriteľnou presnosťou, čím sa vytvorí diel "čistého tvaru".

Rýchlosť a štruktúra

Rýchle vstrekovanie vedie aj k rýchlemu ochladeniu. Tým sa v materiáli vytvára jemnozrnná mikroštruktúra, ktorá výrazne zvyšuje jeho pevnosť a odolnosť.

| Funkcia | Vysokotlakové tlakové liatie | Iné metódy |

|---|---|---|

| Rýchlosť vstrekovania | Extrémne vysoká | Nízka až stredná |

| Tlak | 10-200 MPa | Gravitácia / nízka |

| Konečný tvar | Tvar siete | Takmer čistý tvar |

| Štruktúra zrna | Jemné a husté | Hrubšie |

Rozbalenie procesu

Určujúcim faktorom je rýchlosť, ktorou roztavený kov vstupuje do lisu. Hovoríme o rýchlostiach, ktoré môžu presiahnuť 100 metrov za sekundu. Táto rýchlosť v kombinácii s intenzívnym tlakom je rozhodujúca.

Predstavte si to takto. Gravitačné liatie je ako jemné nalievanie vody do pohára. Vysokotlakové liatie je ako použitie hasičskej hadice na naplnenie toho istého pohára za zlomok sekundy. Turbulencia je riadená, aby sa zabezpečilo úplné naplnenie.

Prečo je to dôležité

Tento proces minimalizuje výskyt chýb. Vysoký tlak stlačí kov, čím sa výrazne zníži pórovitosť. Vzduch nemá čas ani priestor na zachytenie. Výsledkom je pevný, hustý a spoľahlivý komponent.

Pri našej práci v spoločnosti PTSMAKE sme videli, ako to priamo ovplyvňuje výkon v kritických aplikáciách. Nejde len o vytvorenie tvaru, ale o inžinierstvo vynikajúcej štruktúry materiálu zvnútra. Rýchly Rýchlosť tuhnutia1 je kľúčom k dosiahnutiu tohto cieľa.

Porovnanie tlakov pri odlievaní

| Metóda odlievania | Typický rozsah tlaku | Primárna aplikácia |

|---|---|---|

| Vysoký tlak | 10 - 200 MPa | Komplexné tenkostenné diely |

| Nízky tlak | 0,02 - 0,1 MPa | Symetrické diely (napr. kolesá) |

| Gravitačné odlievanie | Atmosféra | Jednoduché, veľké diely |

Toto porovnanie ukazuje, prečo je vysokotlakové liatie vhodné na výrobu zložitých a presných komponentov.

Základným princípom vysokotlakového liatia je použitie extrémnej rýchlosti a sily. Pri tejto metóde sa vstrekovaním roztaveného kovu vytvárajú pevné, presné diely v tvare siete s jemnou zrnitou štruktúrou. Zásadne sa líši od pomalších nízkotlakových metód odlievania.

Čo zásadne definuje ‘dobré’ vysokotlakové liatie?

Dobrý vysokotlakový odliatok nie je len o vzhľade. V zásade ho definuje trojica kľúčových vlastností. Dosiahnutie dokonalosti v týchto oblastiach je skutočným meradlom kvality.

Piliere kvalitného odlievania

Rozmerová presnosť

To znamená, že diel získa svoj konečný "čistý tvar" priamo z formy. Vyžaduje si minimálne alebo žiadne sekundárne obrábanie. To šetrí čas a náklady.

Mechanická integrita

Ide o to, čo je vo vnútri. Skvelý odliatok má nízku pórovitosť. Vďaka tomu je diel pevný a spoľahlivý pri namáhaní.

Povrchová úprava

Hladký a rovný povrch je veľmi dôležitý. Je dôležitý z estetického hľadiska a pre diely, ktoré si vyžadujú tesnenie alebo povrchovú úpravu.

Tieto vlastnosti nie sú náhodné. Sú priamym výsledkom zvládnutia základných princípov tohto procesu.

| Atribút | Prečo je to dôležité |

|---|---|

| Rozmerová presnosť | Znižuje náklady na následné spracovanie a zabezpečuje správnu montáž. |

| Mechanická integrita | Zaručuje pevnosť, odolnosť a bezpečnosť pri používaní. |

| Povrchová úprava | Zlepšuje vzhľad a funkčnosť. |

Dosiahnutie týchto atribútov je krehké vyvažovanie. Všetko spočíva v presnom riadení tlaku, teploty a rýchlosti roztaveného kovu. Predstavte si ich ako tri páky, ktorými ťaháme, aby sme dosiahli dokonalý výsledok. Ak je jedna z nich nesprávna, môže to ohroziť celý diel.

Kontrolný trojuholník: Tlak, teplota a rýchlosť

Zvládnutie rýchlosti a tlaku vstrekovania

Rýchlosť, akou vstrekujeme kov, je rozhodujúca. Ak je príliš pomalé, kov môže stuhnúť skôr, ako vyplní dutinu, čo spôsobí defekty. Ak je príliš rýchla, hrozí riziko zachytávania vzduchu, čo spôsobuje pórovitosť plynu. Záverečná tlaková fáza zhutňuje kov, čím sa minimalizuje zmršťovanie.

Úloha teploty

Musíme riadiť teploty roztaveného kovu aj formy. Správne teploty zabezpečia, aby zliatina hladko prúdila do každého detailu formy. Nesprávna kontrola môže viesť k napätiu, prasklinám alebo krehkosti intermetalické zlúčeniny2 ktoré oslabujú konečnú zložku. Ide o bežný bod poruchy.

V našich projektoch v spoločnosti PTSMAKE často vidíme, že malé odchýlky v týchto parametroch vedú k významným problémom s kvalitou. Je to hra na presnosť.

| Premenná nerovnováha | Potenciálna chyba odliatku |

|---|---|

| Nadmerná rýchlosť vstrekovania | Pórovitosť plynu, blikanie |

| Nízka teplota kovu/formy | Studené vypínače, chybné behy |

| Nedostatočný konečný tlak | Pórovitosť zmršťovania, prepadliny |

Vynikajúci odliatok je v podstate definovaný svojou presnosťou, vnútornou správnosťou a kvalitou povrchu. Tieto výsledky nie sú náhodné; vyplývajú priamo z odbornej kontroly vstrekovacieho tlaku, teploty a rýchlosti počas celého procesu vysokotlakového liatia.

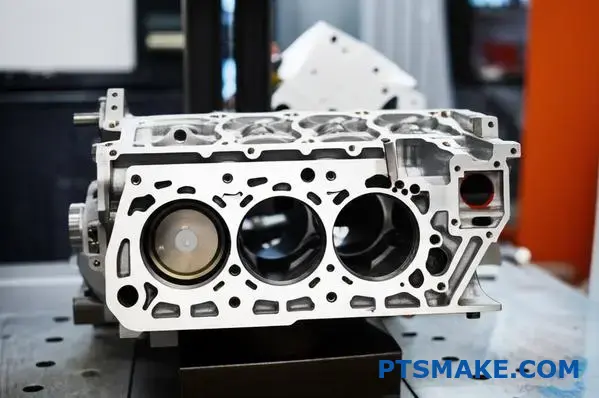

Aké sú hlavné fázy úplného cyklu HPDC?

Proces vysokotlakového liatia je presný postup. Každá fáza priamo nadväzuje na predchádzajúcu. Vynechanie alebo urýchlenie kroku môže ohroziť celú sériu.

Predstavte si to ako dobre nacvičený tanec. Začína sa prípravou materiálu a formy.

Počiatočné kroky: Príprava je kľúčová

Najprv roztavíme surovú kovovú zliatinu. Zahrievame ju, kým nedosiahne špecifický roztavený stav. Potom sa tekutý kov prenesie do stroja.

Súčasne sa pripraví forma na lisovanie. Na povrch formy sa nastrieka mazivo. To pomáha regulovať teplotu a zabezpečuje ľahké uvoľnenie konečného dielu.

| Etapa | Účel |

|---|---|

| Tavenie a prenos | Pripravte kovovú zliatinu na vstrekovanie. |

| Príprava matrice | Formu ochlaďte, namažte a vyčistite. |

Základný cyklus: Od kvapaliny k pevnej látke

Po uzavretí matrice sa začne fáza vstrekovania. Roztavený kov sa pod obrovským tlakom vtláča do dutiny lisu. Deje sa to v dvoch fázach: pomalý výstrel na naplnenie "výstrelového puzdra", po ktorom nasleduje vysokorýchlostný piest. Táto rýchlosť je rozhodujúca na vytváranie detailných tenkostenných dielov.

Kov sa potom ochladí a stuhne vo forme. Kontrola tohto procesu chladenia je nevyhnutná. Zlé riadenie teploty môže spôsobiť vnútorné chyby, ako napr. pórovitosť3, čo oslabuje konečnú zložku. V spoločnosti PTSMAKE sa výrazne zameriavame na tepelný manažment, aby sme zabezpečili integritu súčiastky.

Po stuhnutí sa zápustka otvorí a vyhadzovacie kolíky vytlačia odliatok von. Následne sa diel môže ochladiť v kvapalnom kúpeli. Týmto rýchlym ochladením sa dosiahnu požadované mechanické vlastnosti.

Dokončenie časti

Poslednou fázou je orezávanie. Z odliatku sa odstráni prebytočný materiál, ako sú bežce, brány a prípadné odlesky. Môže sa to vykonať pomocou orezávacieho lisu alebo inými mechanickými metódami. Teraz je diel kompletný.

| Etapa | Účel |

|---|---|

| Vstrekovanie | Naplňte dutinu lisu roztaveným kovom. |

| Chladenie | Nechajte kov stuhnúť do tvaru súčiastky. |

| Vyhadzovanie | Vytvrdnutý odliatok vyberte z formy. |

| Hasenie | Rýchlo ochlaďte diel, aby ste zlepšili jeho vlastnosti. |

| Orezávanie | Odstráňte prebytočný materiál z konečného dielu. |

Každá fáza cyklu HPDC, od tavenia surového kovu až po orezanie finálneho dielu, je veľmi dôležitá. Presná kontrola počas tejto sekvencie zabezpečuje, že konečný komponent spĺňa všetky špecifikácie týkajúce sa pevnosti, povrchovej úpravy a rozmerovej presnosti.

Aké sú bežné skupiny zliatin na tlakové liatie?

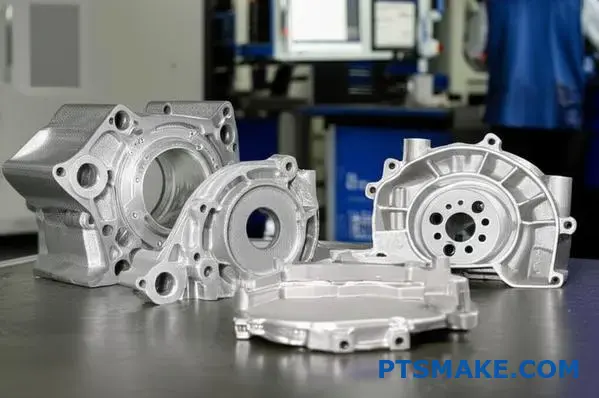

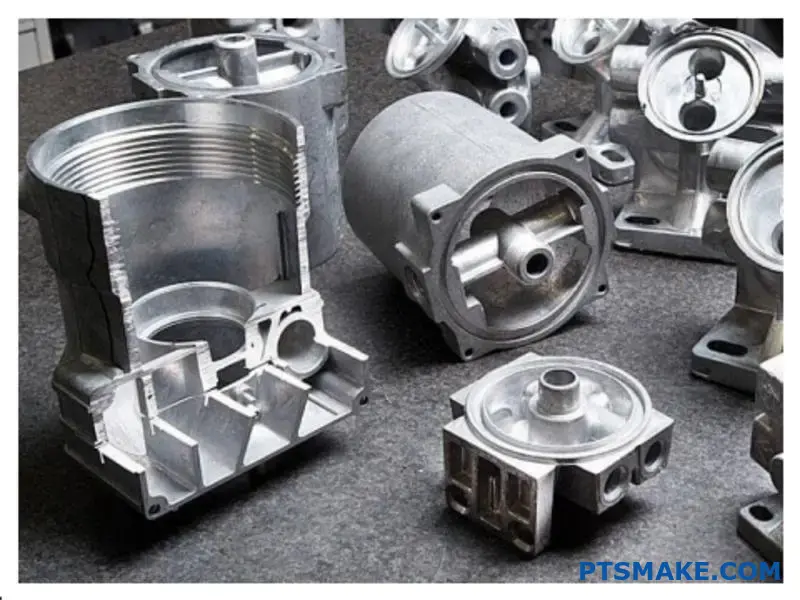

Pri vysokotlakovom liatí je výber zliatiny rozhodujúci. Určuje konečné vlastnosti dielu. Tri hlavné skupiny zliatin sú hliník, zinok a horčík. Každá z nich ponúka jedinečnú zmes vlastností.

Vďaka tomu sú vhodné na rôzne aplikácie. V spoločnosti PTSMAKE vedieme klientov k tomu, aby si vybrali ten najvhodnejší. Pozrime sa na ich základné vlastnosti.

| Rodina zliatin | Kľúčová funkcia | Bežné používanie |

|---|---|---|

| Hliník | Ľahký a silný | Automobilové diely |

| Zinok | Vysoká tvárnosť a povrchová úprava | Hardvér, elektronika |

| Horčík | Mimoriadne ľahký | Letecký a kozmický priemysel, Prenosné počítače |

Táto tabuľka poskytuje stručný prehľad. Teraz ich môžeme preskúmať podrobnejšie, aby sme pochopili ich praktické využitie.

Hliníkové zliatiny

Hliník je pracovným koňom tlakového liatia. Ponúka vynikajúcu kombináciu pevnosti a nízkej hmotnosti. Jeho odolnosť voči korózii je tiež pomerne dobrá pre mnohé prostredia, čo ho robí univerzálnym.

Kľúčové vlastnosti

Najbežnejšia je A380. Jeho teplota odlievania je približne 660 °C. Táto vysoká teplota ovplyvňuje životnosť nástroja. Pochopenie zliatiny eutektický bod4 je rozhodujúca pre kontrolu tuhnutia a konečnej štruktúry zrna pre optimálny výkon súčiastky.

Zinkové zliatiny

Zinkové zliatiny, ako je ZAMAK 3, sú známe svojou tekutosťou. To umožňuje vytvárať tenké steny a zložité detaily. Odlievajú sa pri nižších teplotách, približne 420 °C, čo je významná výhoda.

Silné a slabé stránky

Táto nižšia teplota znamená dlhšiu životnosť matrice, čo je nákladový prínos, o ktorom často diskutujeme s klientmi v spoločnosti PTSMAKE. Zinok má vynikajúcu pevnosť, ale je ťažší ako hliník. Jeho odolnosť voči korózii je bez sekundárnej povrchovej úpravy stredná.

Zliatiny horčíka

Horčík je najľahší konštrukčný kov dostupný na tlakové liatie. Jeho pomer pevnosti k hmotnosti je vynikajúci. Je ideálny pre aplikácie, kde záleží na každom grame, ako napríklad v letectve alebo špičkovej elektronike.

Úvahy o obsadení

Jeho teplota odlievania je podobná teplote hliníka. Horčík si však kvôli svojej reaktivite vyžaduje špeciálne zaobchádzanie. Správne bezpečnostné protokoly pre vysokotlakové tlakové liatie horčíka sú v našich zariadeniach neoddiskutovateľné.

| Charakteristika | Hliník (A380) | Zinok (ZAMAK 3) | Horčík (AZ91D) |

|---|---|---|---|

| Teplota odlievania (°C) | ~660 | ~420 | ~650 |

| Pomer pevnosti a hmotnosti | Vynikajúce | Dobrý | Superior |

| Odolnosť proti korózii | Dobrý | Mierne | Férový (potrebuje náter) |

Výber správnej zliatiny je kompromisom. Hliník ponúka vyváženosť, zinok poskytuje detaily a povrchovú úpravu, zatiaľ čo horčík poskytuje maximálnu ľahkosť. Špecifické potreby vášho projektu týkajúce sa pevnosti, hmotnosti a životného prostredia určia ideálny výber materiálu.

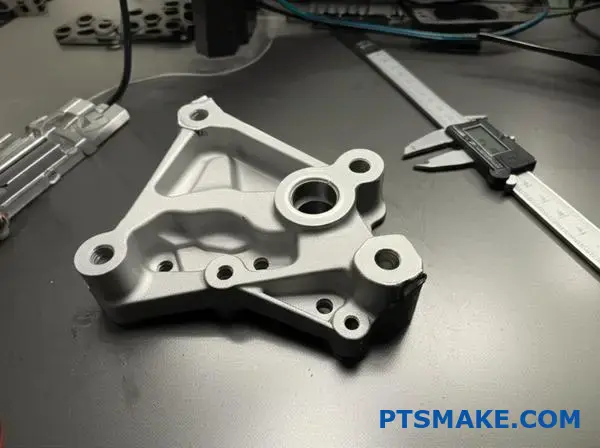

Aké sú typické operácie po odliatí a ich účel?

Surový odliatok je zriedkakedy konečným produktom. Základnými krokmi sú operácie po odliatí. Vďaka nim sa diel zdokonaľuje a pripravuje na konečné použitie.

Tieto procesy zabezpečujú, aby diel spĺňal konštrukčné špecifikácie. Ich rozsah siaha od jednoduchého čistenia až po vysoko presné obrábanie.

Bežné nadväzujúce procesy

Každá operácia má špecifický, kľúčový účel. Spolupracujú na vytvorení finálnej súčasti.

| Operácia | Primárny účel |

|---|---|

| Orezávanie | Odstráňte nežiaduci prebytočný materiál |

| Otryskávanie | Čistenie a príprava povrchu |

| Obrábanie | Dosahovanie kritických, prísnych tolerancií |

| Dokončenie | Zvýšenie ochrany a zlepšenie estetiky |

Prečo je každý krok neodvolateľný

Post-castingové procesy nie sú voliteľným doplnkom. Sú neoddeliteľnou súčasťou výroby spoľahlivého dielu. Vynechanie niektorého kroku môže ohroziť integritu a funkčnosť dielu.

Od hrubej po pripravenú: Orezávanie a otryskávanie

Prvý krok je zastrihávanie. Odstráni sa pri ňom prebytočný materiál, ako sú odlesky, bežce a brány, ktoré zostali z procesu odlievania. Je to rozhodujúce pre správne prispôsobenie a bezpečnosť.

Nasleduje otryskávanie. Na čistenie povrchu dielu sa používajú abrazívne médiá. Tým sa odstránia všetky usadeniny alebo oxidy. Vytvorí sa tiež rovnomerná štruktúra, ktorá je ideálnym základom pre lakovanie alebo povrchovú úpravu.

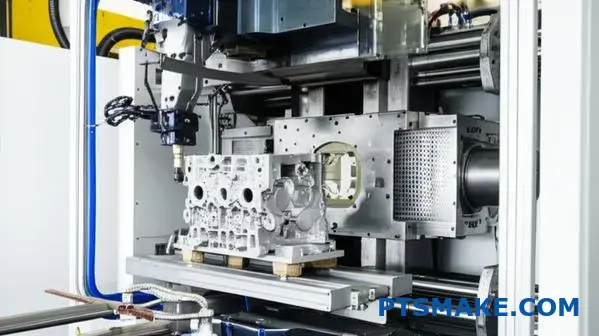

Presný krok: CNC obrábanie

Práve v tejto oblasti my v PTSMAKE často pridávame významnú hodnotu. Zatiaľ čo proces ako napr. vysokotlakové liatie je veľmi presný, obrábanie je potrebné pre prvky s najtesnejšími toleranciami.

Patria sem závitové otvory, styčné plochy a drážky pre O-krúžky. Obrábanie zabezpečuje dokonalé rozmery týchto kritických prvkov. Niekedy môže odhaliť podpovrchová pórovitosť5, ktoré je nevyhnutné identifikovať pre vysoko výkonné diely.

Záverečný dotyk: Dokončovacie operácie

Dokončenie je záverečná fáza. Chráni diel a dodáva mu požadovaný vzhľad. Výber závisí od aplikačného prostredia a estetických požiadaviek.

| Typ povrchovej úpravy | Kľúčový prínos | Typická aplikácia |

|---|---|---|

| Práškové lakovanie | Vysoká odolnosť, výber farieb | Automobilové diely, kryty |

| Maľovanie | Univerzálna estetika, nízke náklady | Spotrebná elektronika |

| Eloxovanie | Odolnosť proti korózii a opotrebovaniu | Letecký priemysel, zdravotnícke zariadenia |

Operácie po odliatí transformujú hrubý odliatok na hotový funkčný komponent. Tieto základné kroky, od orezávania a tryskania až po presné obrábanie a finálne lakovanie, zabezpečujú, aby diel spĺňal všetky špecifikácie týkajúce sa výkonu, uloženia a vzhľadu.

Ako systematicky odstraňujete pórovitosť odliatku?

Keď sa objaví pórovitosť, nehádajte. Rozhodujúci je systematický prístup. Prvým krokom je vždy identifikácia. Ide o plynovú alebo zmršťovaciu pórovitosť? Táto počiatočná diagnóza diktuje celý postup riešenia problémov a šetrí vám čas a zdroje.

Toto jednoduché rozlíšenie vám pomôže sústrediť sa. Môžete okamžite zúžiť okruh možných príčin. Zabráni vám to nastaviť nesprávne parametre.

Logický vývojový diagram začína touto otázkou.

| Typ pórovitosti | Kľúčová otázka | Ďalší krok |

|---|---|---|

| Plyn | Sú póry hladké a guľovité? | Preskúmajte zdroje plynu |

| Zmenšovanie | Sú póry členité a hranaté? | Analýza tuhnutia a kŕmenia |

Po identifikácii typu sa môžete logicky dopracovať k základnej príčine. Táto štruktúrovaná metóda je nevyhnutná najmä pri zložitých procesoch, ako je vysokotlakové tlakové liatie. Rozdeľme si dve hlavné vetvy nášho vývojového diagramu odstraňovania problémov.

Riešenie problémov s pórovitosťou plynu

Pórovitosť plynu pochádza zo zachyteného vzduchu alebo plynu uvoľneného z roztaveného kovu. Kľúčom k úspechu je zistiť, odkiaľ plyn pochádza a prečo neuniká. Vaše vyšetrovanie by sa malo zamerať na prúdenie a odvetrávanie.

| Potenciálna príčina | Nápravné opatrenie |

|---|---|

| Nedostatočné vetranie | Pridajte alebo zväčšite vetracie otvory; zabezpečte, aby boli vetracie otvory čisté. |

| Vysoká turbulencia | Nastavte rýchlosť brány tak, aby ste podporili laminárne prúdenie. |

| Nadmerné množstvo maziva | Optimalizujte cyklus a množstvo postreku; použite vysokokvalitný uvoľňovač. |

| Vlhkosť v kove/podstavci | Uistite sa, že je materiál náplne suchý, a riadne predhrejte kade. |

Riešenie problémov so zmršťovaním Pórovitosť

Zmršťovacia pórovitosť je objemový deficit. Dochádza k nemu vtedy, keď tekutý kov nemôže napájať časť, ktorá tuhne. Často sa vyskytuje v hrubších úsekoch alebo v oblastiach izolovaných od brány. Správne riadenie tlaku a tepla je veľmi dôležité. To zabraňuje správnemu napájaniu pri tuhnutí kovu, čo často vedie k dendritické6 prázdne miesta.

| Potenciálna príčina | Nápravné opatrenie |

|---|---|

| Nízky intenzifikačný tlak | Zvýšte tlak v poslednom stupni, aby ste mohli podávať odliatok. |

| Nedostatočné kŕmenie/podávanie potravy | Prepracujte konštrukciu bežca a brány tak, aby sa hrubé časti podávali ako posledné. |

| Geometria dielu (horúce miesta) | Upravte konštrukciu dielu tak, aby ste dosiahli jednotnú hrúbku steny. |

| Nesprávne chladenie | Pridajte chladiace linky v blízkosti horúcich miest alebo upravte čas cyklu. |

Tento blokový diagram zjednodušuje riešenie problémov. Ak najprv určíte typ pórovitosti, môžete systematicky riešiť potenciálne príčiny. Tento cielený prístup šetrí čas a znižuje množstvo odpadu, čo vedie ku konzistentným a vždy vysokokvalitným dielom.

Ako by ste mohli skrátiť čas cyklu bez toho, aby ste obetovali kvalitu dielov?

Rozhodujúci je pritom vyvážený prístup. Skrátenie času cyklu nie je o jednom zázračnom nástroji. Vyžaduje si analýzu celého procesu.

Musíme sa pozorne pozrieť na každý krok. Cieľom je zlepšenie bez kompromisov.

Viacstranná optimalizačná stratégia

Zameriavame sa na niekoľko kľúčových oblastí. Patrí medzi ne čas striekania a účinnosť chladenia. Optimalizujeme aj dráhy automatizácie robotov.

Kľúčové oblasti na zlepšenie

Každá oblasť ponúka výraznú úsporu času. Vždy však dbáme na to, aby kvalita zostala najvyššou prioritou. V spoločnosti PTSMAKE je to naša hlavná zásada.

| Fáza procesu | Potenciálna úspora času |

|---|---|

| Optimalizácia nástreku | 1-3 sekundy |

| Vylepšené chladenie matrice | 2-5 sekúnd |

| Robotické ladenie dráhy | 1-2 sekundy |

Analýza kritických kompromisov

Každá úprava je spojená s kompromisom. Napríklad zníženie nástreku matrice šetrí čas. Môže však tiež urýchliť opotrebovanie matrice. To vedie k vyšším dlhodobým nákladom. Musíme nájsť optimálnu rovnováhu.

Zlepšenie účinnosti chladenia matrice

Hlavným cieľom je rýchlejšie chladenie. Priamo skracuje čas tuhnutia. To je obzvlášť dôležité pri vysokotlakovom liatí. Potrebujeme, aby materiál dosiahol termodynamická rovnováha7 rýchlo, ale rovnomerne.

V našej práci často navrhujeme konformné chladiace kanály. Tie kopírujú obrys súčiastky. Tým sa zabezpečí rýchlejší a rovnomernejší odvod tepla. Zabraňuje defektom dielu, ako je napríklad deformácia.

Dolaďovanie automatizácie robotov

Cesty robotov sa často prehliadajú. Štandardná dráha môže mať trhavé pohyby. Tieto cesty analyzujeme a vyhladzujeme.

Skrátenie milisekúnd z každého pohybu sa pri sériovej výrobe výrazne zvýši. Priama, plynulá cesta je vždy rýchlejšia.

| Technika | Tradičná metóda | Optimalizovaný prístup |

|---|---|---|

| Chladenie matrice | Priamo navŕtané chladiace potrubia | Konformné chladiace kanály |

| Cesta robota | Lineárne pohyby z bodu do bodu | Vyhladené, súvislé oblúkové dráhy |

| Die Spray | Pevné trvanie postreku | Variabilná, cielená aplikácia |

Úspešná stratégia integruje optimalizovaný nástrek, pokročilé chladenie a zdokonalenú automatizáciu. Tento holistický pohľad skracuje čas cyklu a zároveň udržiava kvalitu dielov a chráni životnosť nástrojov, čím vytvára efektívnejší a spoľahlivejší výrobný proces od začiatku až do konca.

Analyzujte prípad opakujúceho sa defektu pľuzgierov na odliatku.

Klient nedávno čelil pretrvávajúcemu problému. Na povrchu ich odliatku sa po natieraní objavili pľuzgiere. Ide o klasický výrobný rébus.

Problémom je určiť presnú príčinu. Bol to zachytený plyn z procesu odlievania? Alebo možno prebytočné mazivo? Mohla to byť aj skrytá vlhkosť.

Vypracovali sme jasný plán vyšetrovania. Tento prístup pomáha vyhnúť sa dohadom. Systematicky vylučuje možnosti, aby sa našla skutočná hlavná príčina.

Plán vyšetrovania krok za krokom

Naším prvým krokom je vždy dôkladná vizuálna kontrola. Preskúmame veľkosť, tvar a umiestnenie pľuzgierov na diele. To nám poskytne prvotné informácie.

Ďalej sa ponoríme do údajov o procese. Malá zmena parametrov môže mať veľký vplyv. Platí to najmä pri procesoch, ako je vysokotlakové tlakové liatie.

Preskúmanie parametrov procesu

Kontrolujeme všetko od rýchlosti vstrekovania až po teplotu matrice. Porovnávame nastavenia pre dobré a zlé dávky. Údaje často hovoria jasný príbeh.

Rozlišovanie potenciálnych príčin

Aby sme ho zúžili, hľadáme konkrétne znaky. Každá príčina zanecháva iný odtlačok. Napríklad skryté pórovitosť8 je bežným zdrojom plynových pľuzgierov, ktoré sa objavujú po vykurovaní alebo maľovaní.

Tu je jednoduché rozdelenie, ktoré používame v PTSMAKE:

| Zdroj defektu | Typický vzhľad blistrov | Umiestnenie |

|---|---|---|

| Zachytený plyn | Hladké, okrúhle, často lesklé vo vnútri | Silnejšie úseky alebo posledné na vyplnenie |

| Problém s mazivom | Nepravidelný tvar, môže mať zvyšky | V blízkosti vyhadzovacích kolíkov, v zložitých oblastiach |

| Vlhkosť | Rôzne, môžu byť malé a početné | Môže byť kdekoľvek na povrchu |

Nakoniec môžeme rozdeliť chybný diel. Definitívny dôkaz poskytne pohľad pod mikroskopom. Tým sa potvrdí, či sú tesne pod povrchom prítomné plynové vrecká.

Tento systematický plán je kľúčový. Prekračuje rámec predpokladov. Dôkladnou kontrolou, analýzou údajov a porovnávaním dôkazov môžeme s istotou určiť hlavnú príčinu vzniku pľuzgierov. Tým sa zabezpečí aplikácia správnej nápravy, ktorá zabráni opakovanému výskytu v budúcnosti.

Ako by ste vykonali analýzu zníženia nákladov na zákazku na odliatky?

Skutočné znižovanie nákladov nie je o stláčaní marží dodávateľov. Je to o navrhovaní efektívnejších procesov. Technické rozhodnutia sa musia riadiť inteligentnými obchodnými zásadami.

Pri vysokotlakovom liatí sa zameriavame na štyri hlavné nákladové faktory. Sú to oblasti, v ktorých môžu mať malé technické zmeny veľký finančný vplyv.

Zlepšenie týchto faktorov vedie k udržateľným úsporám. Je to výhodné pre klienta aj výrobcu.

Pozrime sa na hlavné oblasti analýzy.

| Hnacia sila nákladov | Primárny vplyv |

|---|---|

| Výťažnosť kovu | Materiálový odpad |

| Čas cyklu | Efektivita strojov a práce |

| Zomrieť život | Amortizácia náradia |

| Spotreba energie | Režijné náklady |

Ich optimalizácia je kľúčom k úspešnej stratégii znižovania nákladov.

Ak chcete skutočne znížiť náklady, musíte sa venovať technickým detailom. Ide o zlacnenie samotného procesu, nielen o nákup lacnejších materiálov. V spoločnosti PTSMAKE spolupracujeme s klientmi pri analýze týchto oblastí.

Optimalizácia výťažnosti kovov

Hlavnými nákladmi sú suroviny, ktoré neskončia v konečnom diele. Výrazne sa zameriavame na konštrukciu bežcov a bránok. Pomocou softvéru na simuláciu prúdenia môžeme často znížiť množstvo materiálu v prietokovom systéme o 10-15%, čo predstavuje priamu úsporu.

Skrátenie času cyklu

Rýchlejšie cykly znamenajú vyšší výkon a nižšie náklady na jeden diel. Analyzujeme chladiace kanály na zabezpečenie rýchleho a rovnomerného chladenia. Optimalizujeme tiež dráhy odsávania robotov a aplikácie nástreku. Každá ušetrená sekunda sa v priebehu výroby výrazne zvýši.

Predĺženie životnosti matrice

Nástroje sú obrovskou investíciou. Čím dlhšie nástroj vydrží, tým nižšie sú amortizované náklady na jeden diel. Hlavnou príčinou zlyhania lisovacích nástrojov je tepelná únava9. Správny tepelný manažment spolu s modernými povlakmi a správnou nástrojovou oceľou môže výrazne predĺžiť životnosť lisovacieho nástroja.

Naša analýza často ukazuje, že o niečo drahší povlak na zápustku môže zdvojnásobiť životnosť nástroja.

| Vodič | Technické zlepšenie |

|---|---|

| Výťažnosť kovu | Prepracovať návrh bežca a brán; optimalizovať prepad |

| Čas cyklu | Zlepšenie chladiacich okruhov; automatizácia extrakcie |

| Zomrieť život | Nanášanie moderných povlakov; zlepšenie tepelného spracovania |

| Energia | Modernizácia izolácie pece; optimalizácia stavov nečinnosti stroja |

Zníženie spotreby energie

Energia je priama réžia. Sledujeme všetko od účinnosti pece až po spotrebu energie samotného odlievacieho stroja. Moderné, dobre udržiavané zariadenia jednoducho spotrebujú menej energie na jeden vyrobený diel.

Skutočná analýza znižovania nákladov pri odlievaní je inžinierskym cvičením. Zameraním sa na technické faktory, ako je výťažnosť kovu, čas cyklu, životnosť formy a spotreba energie, odhaľujeme skutočné, udržateľné úspory, ktoré ďaleko presahujú rámec jednoduchých rokovaní o cene.

Vypracujte komplexnú stratégiu na maximalizáciu životnosti.

Vytvorenie dlhodobého plánu nie je len o údržbe. Začína sa oveľa skôr. Komplexná stratégia integruje všetky fázy životného cyklu výlisku.

Počiatočný dizajn výlisku

Správny dizajn je prvou obrannou líniou. Veľké polomery a plynulé prechody zabraňujú koncentrácii napätia už od začiatku.

Ošetrenie a príprava

Tepelné spracovanie a predhrievanie sú veľmi dôležité. Pripravujú zápustkovú oceľ na intenzívne podmienky výroby.

Úspešná stratégia vyvažuje tieto kľúčové oblasti:

| Pilier stratégie | Kľúčová akcia | Primárny cieľ |

|---|---|---|

| Dizajn | Používajte veľké polomery | Zníženie stresových bodov |

| Tepelné spracovanie | Dodržiavanie presných protokolov | Dosiahnutie optimálnej tvrdosti |

| Pred ohrevom | Kontrola nárastu teploty | Minimalizácia tepelného šoku |

| Údržba | Naplánujte pravidelné kontroly | Predchádzanie katastrofickému zlyhaniu |

Holistický prístup k životnému cyklu

Skutočne účinná stratégia spája všetky fázy. Zameranie sa len na reaktívnu údržbu je častou chybou. Základ pre dlhú životnosť výliskov sa vytvára už vo fáze návrhu. V spoločnosti PTSMAKE na to kladieme dôraz od prvého dňa.

Integrácia dizajnu s procesom

Výber konštrukcie má priamy vplyv na to, ako matrica zvláda namáhanie. Napríklad dobre navrhnutý systém chladiacich kanálov pomáha zvládať tepelné zaťaženie. Tým sa znižuje riziko medzikryštalické napätie10 nahromadenie počas tisícov cyklov. Optimalizácia týchto parametrov je pri vysokotlakovom liatí kľúčová.

Proaktívna vs. reaktívna údržba

Plánovaná údržba je vždy lepšia ako čakanie na poruchu. Zabráni neplánovaným prestojom a nákladnejším opravám. V našich projektoch sme videli, že proaktívne plány výrazne predlžujú životnosť výfukových zariadení.

Toto porovnanie ilustruje tento rozdiel:

| Aspekt | Proaktívna údržba | Reaktívna údržba |

|---|---|---|

| Časovanie | Plánované intervaly | Po výskyte poruchy |

| Náklady | Nižšie, predvídateľné | Vysoká, nepredvídateľná |

| Prestoje | Plánované, minimálne | Neplánované, rozsiahle |

| Zomrieť život | Maximalizované | Výrazne znížená |

Súčasťou tohto proaktívneho plánu by mal byť aj plán zvárania. Pravidelné drobné opravy sú oveľa účinnejšie ako generálne opravy. Takýto prístup udržiava lisovací stroj v optimálnom stave.

Komplexná stratégia spája počiatočný návrh, presné ošetrenie, optimalizované procesy a pravidelnú údržbu. Tento integrovaný plán je nevyhnutný na maximalizáciu prevádzkovej životnosti a hodnoty vášho lisu.

Ako preklenúť priepasť medzi simuláciou a realitou?

Simulácie predstavujú silný východiskový bod. Nie sú však konečným riešením. Skutočné kúzlo nastane, keď digitálny model prepojíme s fyzickou výrobnou halou. Je to obojsmerná ulica.

Začíname so simuláciou

Na usmernenie nášho počiatočného nastavenia používame simulácie prúdenia a tepelné simulácie. To nám poskytuje silnú základňu založenú na údajoch. Pomáha predvídať potenciálne problémy skôr, ako nastanú. To šetrí čas a náklady na materiál.

Počiatočné parametre procesu

| Parameter | Usmernenie k simulácii | Počiatočné nastavenie stroja |

|---|---|---|

| Teplota topenia | 680°C | 685°C |

| Teplota formy | 220°C | 225°C |

| Rýchlosť vstrekovania | 2,5 m/s | 2,4 m/s |

| Tlak | 100 MPa | 105 MPa |

Táto tabuľka ukazuje, do akej miery sa naše počiatočné nastavenia zhodujú s odporúčaniami simulácie.

Vytvorenie slučky spätnej väzby

Úvodné nastavenie je len začiatok. Ďalším kľúčovým krokom je spresnenie simulácie. Na vylepšenie modelu používame reálne údaje z prvých výrobných sérií. Tento iteračný proces mení dobrú simuláciu na skvelú.

Zbierame údaje z každého záberu. Patria sem teploty, tlaky a časy cyklov. Vykonávame aj podrobné kontroly kvality hotových dielov. Táto spätná väzba je nevyhnutná na presné nastavenie.

Tento prístup je dôležitý najmä pri zložitých úlohách. Napríklad pri vysokotlakovom tlakovom liatí môžu mať drobné odchýlky procesu veľký vplyv. Dobre vyladená simulácia nám pomáha tieto zložitosti efektívne zvládnuť. Naším cieľom je neustále zlepšovanie prostredníctvom tejto spätnej väzby.

Kalibrácia pomocou údajov z reálneho sveta

Kľúčový je proces aktualizácie simulácie pomocou výrobných údajov. Tento kalibrácia modelu11 robí naše predpovede budúcnosti neuveriteľne presnými. Vďaka tomu digitálne dvojča skutočne odráža fyzický proces.

| Typ údajov | Metóda zberu | Úprava simulácie |

|---|---|---|

| Vzor výplne | Analýza krátkych záberov | Úprava umiestnenia brán alebo prietokov |

| Deformácia časti | Kontrola CMM | Nastavenie teploty chladiaceho kanála |

| Pórovitosť | Röntgenová kontrola | Spresnenie profilu vstrekovacieho tlaku |

Na základe našich testov tento proces s uzavretou slučkou skracuje čas nastavenia podobných dielov až o 30%. Vytvára knižnicu poznatkov, ktoré sú prínosom pre každý budúci projekt v spoločnosti PTSMAKE.

Skutočná hodnota simulácie sa prejaví vtedy, keď je súčasťou spätnej väzby. Používame ju na usmernenie nášho počiatočného nastavenia a potom ho spresňujeme pomocou údajov z reálnej výroby. Táto metóda zabezpečuje neustále zlepšovanie a predvídateľnosť.

Diagnostikujte problém kvality s viacerými možnými hlavnými príčinami.

Jednou z najťažších výziev je riešenie prerušovaných zábleskov a rozmerovej nestability. Problém sa objaví a potom zmizne. Rýchle riešenie je preto takmer nemožné.

Hádanie je strata času a peňazí. Systematický prístup je nevyhnutný. Na zmapovanie všetkých možností používame diagnostický strom, ako je napríklad diagram Ishikawa (alebo rybia kosť). Táto metóda zmení zložitý, nejednoznačný problém na štruktúrované vyšetrovanie a zabezpečí, že nezostane kameň na kameni.

| Problémová oblasť | Kľúčová otázka |

|---|---|

| Stroj | Je vybavenie konzistentné? |

| Zápustka (nástroj) | Je narušená integrita formy? |

| Proces | Sú prevádzkové parametre stabilné? |

| Materiál | Je surovina konzistentná? |

Diagram rybej kosti nám pomáha vizualizovať potenciálne príčiny. Rozdelíme ich do kategórií, aby sme mohli problém riešiť metodicky. Táto prehľadnosť je kľúčová, keď môže byť vinníkom viacero faktorov. V spoločnosti PTSMAKE začíname mapovaním primárnych "kostí" diagramu.

Faktor stroja

Najprv sa pozrieme na samotné zariadenie. Častým zdrojom prerušovaných problémov je nekonzistentný výkon stroja.

Nestabilita upínacej sily

Kolíše sila upnutia počas chodu? Pokles tlaku, aj na chvíľu, môže spôsobiť vznik záblesku. Kontrolujeme hydraulické tlaky a mechanické spínače, či nedochádza k ich kolísaniu.

Paralelnosť platní

Ak platne nie sú dokonale rovnobežné, upínacia sila bude nerovnomerná na celej ploche matrice. To môže tiež viesť k vzniku otreskov a problémom s rozmermi.

Faktor lisovania (nástrojov)

Potom skontrolujeme matricu. Aj pri najodolnejších nástrojoch dochádza časom k opotrebovaniu, ktoré môže spôsobiť jemné chyby.

| Die Komponent | Potenciálny problém | Dôsledky |

|---|---|---|

| Rozlúčková čiara | Opotrebovanie alebo poškodenie | Flash |

| Ventilátory | Upchaté alebo poddimenzované | Zachytený plyn, krátke zábery |

| Jadrové kolíky/sklíčka | Nesúososť | Rozmerová nestabilita |

Faktor procesu

Parametre procesu sú najdynamickejšie premenné. Mierna odchýlka môže mať významný vplyv, najmä v citlivých procesoch, ako je vysokotlakové tlakové liatie. Analyzujeme údaje z jednotlivých výstrelov, aby sme našli nezrovnalosti. Ide o udržiavanie stabilného Okno procesu12. Teplota, tlak a rýchlosť musia byť prísne kontrolované.

Štruktúrovaný diagnostický strom mení nejednoznačnosť na realizovateľný plán. Táto metóda systematicky eliminuje premenné a vedie váš tím k pravej príčine. Zabraňuje dohadom a zabezpečuje efektívne nájdenie trvalého riešenia.

Navrhnite projekt na zlepšenie celkovej efektívnosti zariadenia (OEE).

Zlepšenie OEE sa môže zdať ako obrovská úloha. Kľúčom k úspechu je začať v malom. Aplikujme štíhlu výrobu na jednu oblasť.

Navrhneme projekt zameraný na dostupnosť. Skvelým východiskovým bodom je skrátenie času nastavenia zariadenia.

Výber pilotného projektu

V našom príklade sa zameriame na bežnú výzvu vo výrobe. Cieľom je minimalizovať prestoje medzi jednotlivými výrobnými operáciami.

Zameranie: Čas výmeny lisovacieho zariadenia

Skrátenie času výmeny výliskov je ideálny projekt malého rozsahu. Priamo zvyšuje dostupnosť stroja, ktorá je hlavnou zložkou OEE. Úspech v tejto oblasti je jasnou výhrou.

| Komponent OEE | Zameranie projektu | Očakávaný výsledok |

|---|---|---|

| Dostupnosť | Skrátenie času výmeny výliskov | Viac času prevádzkyschopnosti výroby |

| Výkon | - | (Nie je cieľom tohto projektu) |

| Kvalita | - | (Nie je cieľom tohto projektu) |

Uplatňovanie princípov štíhlosti v HPDC

Na riešenie výmeny matríc používame nástroj štíhlej výroby s názvom SMED. Je to skratka pre Single-Minute Exchange of Die (minútová výmena výliskov). Cieľom nie je doslova jedna minúta. Ide o to, aby výmena bola rýchla a efektívna.

V minulých projektoch spoločnosti PTSMAKE sme zistili, že najlepšie funguje štruktúrovaný prístup. Platí to najmä pre zložité procesy, ako napr. vysokotlakové liatie.

Plán projektu krok za krokom

Jasný plán je základom úspechu. Projekt rozdelíme na zvládnuteľné kroky. Tým sa tím sústredí a môže presne merať pokrok.

1. Pozorovanie a zber údajov

Najskôr natočíme na video aktuálny proces výmeny. Tím si ho spoločne pozrie. Zdokumentujeme každý jeden krok a jeho trvanie. Tým sa vytvorí základná línia, na ktorej sa dá zlepšiť.

2. Identifikujte a rozdeľte úlohy

Ďalej klasifikujeme jednotlivé kroky. Úlohy sú buď "interné" (stroj musí byť zastavený), alebo "externé" (môžu sa vykonávať za chodu).

| Typ úlohy | Definícia | Príklad |

|---|---|---|

| Interné stránky | Musí sa vykonať, keď je stroj vypnutý | Odstránenie starej matrice |

| Externá stránka | Môže sa vykonávať, keď je stroj zapnutý | Príprava ďalšej kocky |

3. Previesť a zefektívniť

Hlavným cieľom je previesť interné kroky na externé. Snažíme sa tiež o zjednodušenie alebo odstránenie krokov. Môžeme napríklad implementovať [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] opatrenia na zabránenie chybám počas nastavovania, ktoré je rýchlejšie a bezpečnejšie. Zjednodušenie zostávajúcich interných úloh je poslednou časťou.

Uplatňovanie princípov štíhlosti, ako je SMED, nám umožňuje spustiť cielený projekt. Zameraním sa na čas výmeny matrice v vysokotlakové liatie, môžeme dosiahnuť merateľný nárast dostupnosti stroja. Toto malé víťazstvo vytvára impulz pre väčšie zlepšenia OEE v celom závode.

Urýchlite svoj úspech pri vysokotlakovom liatí s PTSMAKE

Ste pripravení optimalizovať svoj ďalší projekt vysokotlakového liatia? Spojte sa so spoločnosťou PTSMAKE a získajte odborné poradenstvo, rýchle cenové ponuky a prvotriedne presné výrobné riešenia - dodané načas a presne podľa vašich špecifikácií. Obráťte sa na nás teraz, aby ste si vyžiadali vlastnú cenovú ponuku a posunuli svoju výrobu na vyššiu úroveň!

Zistite, ako tento rýchly proces chladenia určuje konečnú pevnosť a povrchovú úpravu dielu. ↩

Pochopte, ako môžu tieto mikroskopické štruktúry ovplyvniť celkovú pevnosť a odolnosť vašich tlakovo liatych dielov. ↩

Pochopte, ako táto bežná chyba vzniká a ako jej predchádzame, aby sme maximalizovali životnosť dielov. ↩

Kliknutím zistíte, ako toto tavenie ovplyvňuje mechanické vlastnosti a kvalitu konečného dielu. ↩

Zistite, ako táto vnútorná chyba ovplyvňuje integritu dielu a aké kontrolné metódy ju môžu odhaliť. ↩

Zistite, ako tieto kryštálové štruktúry vznikajú a prečo sú rozhodujúce pre pochopenie zmršťovania pri odlievaní kovov. ↩

Pochopiť fyziku účinného chladenia a tuhnutia materiálov. ↩

Zistite, ako vznikajú vnútorné dutiny a ako ovplyvňujú kvalitu konečného povrchu odliatku. ↩

Zistite, ako toto namáhanie materiálu priamo ovplyvňuje váš rozpočet na nástroje a čas prevádzkyschopnosti výroby. ↩

Pochopte, ako toto mikroskopické napätie spôsobuje trhliny a vedie k zlyhaniu matrice. ↩

Zistite, ako kalibrácia modelov zlepšuje presnosť predpovedí a znižuje náklady na fyzické skúšanie. ↩

Preskúmajte, ako je tento rozsah parametrov rozhodujúci pre dosiahnutie konzistentných, vysokokvalitných výrobných sérií. ↩