Nájdenie správneho procesu tvárnenia kovov môže ovplyvniť časový plán a rozpočet vášho projektu. Mnohí konštruktéri majú problém s výberom medzi vstrekovaním kovov (MIM) a tlakovým liatím, čo často vedie k nákladným zmenám dizajnu, oneskoreniu výroby a zhoršeniu výkonnosti dielov.

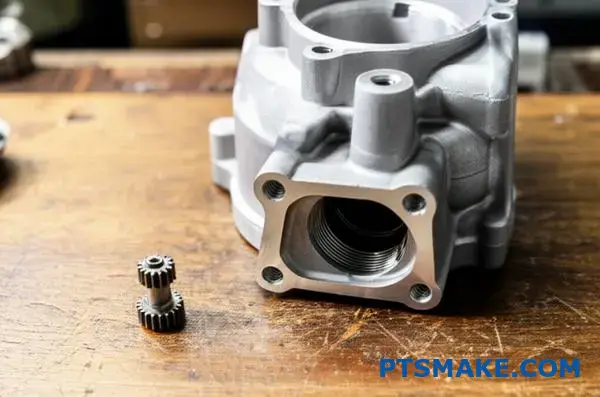

Vstrekovanie kovov (MIM) vyniká pri výrobe malých, zložitých a presných dielov z materiálov s vysokou teplotou tavenia, ako je napríklad nehrdzavejúca oceľ, zatiaľ čo tlakové liatie je optimálne na výrobu väčších konštrukčných dielov zo zliatin hliníka, zinku alebo horčíka s rýchlejším časom cyklu.

Rozhodovanie medzi týmito procesmi zahŕňa 20 kritických faktorov, ktoré väčšina inžinierov prehliada. Každým z nich vás prevediem na základe skutočných údajov, prípadových štúdií a praktických rozhodovacích rámcov, ktoré vám ušetria mesiace pokusov a omylov.

Ako sa líši príprava surovín pre vstrekovanie kovov (MIM) a tlakové liatie?

Cesta od surového materiálu k hotovému dielu sa pri MIM a tlakovom liatí začína úplne inak. Táto počiatočná fáza je kľúčová. Má priamy vplyv na kvalitu a náklady konečného výrobku.

Pochopenie tohto rozdielu je kľúčové pri porovnávaní vstrekovania kovov a tlakového liatia.

Komplexná tvorba vstupných surovín v spoločnosti MIM

Príprava surovín pre MIM je viacstupňový vedecký proces. Zahŕňa miešanie jemných kovových práškov s polymérnym spojivom. Táto zmes sa potom zahrieva a mieša, aby sa vytvorila konzistentná hmota podobná cestu. Nakoniec sa peletizuje pre lisovací stroj.

Jednoduchšia metóda tlakového liatia

Naopak, tlakové liatie je jednoduchšie. Začína sa s pevnými kovovými ingotmi alebo tyčami. Tie sa jednoducho roztavia v peci. Roztavený kov sa stáva "vstupnou surovinou" pripravenou na vstrekovanie do formy.

Rýchle porovnanie poukazuje na základné rozdiely.

| Funkcia | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Východiskový materiál | Jemný kovový prášok a spojivo | Kovové ingoty |

| Kroky procesu | Miešanie, miešanie, peletizácia | Topenie |

| Zložitosť | Vysoká | Nízka |

Pri detailnej príprave východiskovej suroviny MIM získavame obrovskú kontrolu nad vlastnosťami konečného dielu. Toto je rozhodujúci rozdiel v diskusii o vstrekovaní kovov a tlakovom liatí. V spoločnosti PTSMAKE považujeme túto fázu za základ pre dosiahnutie vynikajúcich výsledkov.

Hĺbkový ponor do kvality a flexibility

Dôkladný proces MIM umožňuje presnú kontrolu. Zmiešaním rôznych kovových práškov môžeme vytvoriť vlastné zliatiny. Tým sa zabezpečí, že konečný materiál bude mať presne požadované vlastnosti, od tvrdosti až po odolnosť voči korózii.

Väzivo je tiež veľmi dôležité. Jeho zloženie zabezpečuje hladký tok kovového prášku do formy. Toto presné miešanie je rozhodujúce na dosiahnutie požadovaného reologické vlastnosti1 vstupnej suroviny, čo zabraňuje vzniku defektov, ako sú dutiny alebo praskliny v konečnom diele. Je to úroveň kontroly, ktorej sa tlakové liatie nemôže rovnať.

Kompromisy v oblasti nákladov a materiálov

Jednoduchosť tlakového liatia znamená nižšie počiatočné náklady na materiál a rýchlejšiu prípravu. Často ste však obmedzení na štandardné zliatiny s nižším bodom topenia, ako je hliník a zinok.

Komplexná príprava surovín pre MIM je spojená s vyššími počiatočnými nákladmi. Otvára však dvere k širokej škále materiálov vrátane nehrdzavejúcich ocelí, titánu a supersliatin, čo umožňuje výrobu dielov s oveľa lepšími mechanickými vlastnosťami.

| Aspekt | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Kontrola kvality | Veľmi vysoká (vlastné zliatiny, kontrola spojiva) | Mierne (závisí od kvality ingotu) |

| Flexibilita materiálu | Extrémne vysoká (ocele, titán atď.) | Obmedzene (hlavne Al, Zn, Mg) |

| Počiatočné náklady | Vyššie | Nižšie |

Zložitá príprava vstupných surovín pri MIM je síce vopred nákladnejšia, ale ponúka bezkonkurenčnú kontrolu nad vlastnosťami materiálu a flexibilitu konštrukcie. Tlakové liatie poskytuje rýchlejšiu a priamejšiu cestu od suroviny k roztavenému kovu, ale so značnými materiálovými obmedzeniami.

Aké sú obmedzenia hrúbky steny v jednotlivých procesoch v prípade vstrekovania kovov (MIM) a tlakového liatia?

Výber správneho postupu často závisí od hrúbky steny. Je to rozhodujúci faktor konštrukcie. MIM vyniká pri tenkých, zložitých stenách.

Umožňuje vytvárať zložité geometrie, ktoré sa inak ťažko vyrábajú. Má však svoje limity.

Na druhej strane, tlakové liatie je vhodnejšie pre väčšie a hrubšie diely. Aj pri ňom sa však vyskytujú problémy, keď sú časti príliš hrubé. Pochopenie týchto základných limitov je kľúčové.

MIM: Viazací prostriedok je úzkym miestom

Pri MIM je hlavným problémom odstránenie spojiva zo "zelenej" časti. Táto fáza sa nazýva debinding.

Pri hrubých rezoch je tento proces veľmi pomalý a náročný. Spojivo môže uviaznuť vo vnútri.

Odlievanie pod tlakom: Otázka chladenia

Pri tlakovom liatí je výzvou tepelná ochrana. Roztavený kov musí rovnomerne chladnúť.

Silné časti sa ochladzujú oveľa pomalšie ako tenké. Toto nerovnomerné chladnutie môže spôsobiť chyby, ako je pórovitosť a vnútorné napätie.

Tu je rýchle porovnanie.

| Proces | Ideálna hrúbka steny | Obmedzujúci faktor |

|---|---|---|

| MIM | 0,5 mm - 6 mm | Odstránenie viazacieho materiálu |

| Odlievanie pod tlakom | 1,5 mm - 15 mm | Rýchlosť chladenia |

Keď analyzujeme debatu o vstrekovaní kovov a tlakovom liatí, fyzikálne vlastnosti každého procesu určujú obmedzenia hrúbky steny. Nejde len o to, čo dokáže stroj, ale aj o vedu o materiáloch.

Vedecké poznatky o limitnej hrúbke MIM

Pri vstrekovaní kovov je surovinou vstupný materiál. Je to zmes jemného kovového prášku a polymérneho spojiva. Toto spojivo sa musí pred spekaním dielu do pevného kovového kusu úplne odstrániť.

Toto odstránenie alebo debinding2, sa uskutočňuje tepelnými alebo chemickými prostriedkami. V rezoch hrubších ako 6-10 mm má spojivo v jadre dlhú cestu k úniku. Ak sa zahreje príliš rýchlo, zachytené spojivo sa môže vyparovať a vytvárať vnútorné trhliny alebo pľuzgiere.

Na základe našich testov sme zistili, že predĺženie cyklu oddebňovania hrubých dielov výrazne zvyšuje čas spracovania a náklady. Často sa tým proces stáva ekonomicky nerentabilným.

Výzvy pri spekaní hrubých dielov MIM

Po oddebnení sa diel zahreje na teplotu tesne pod bodom topenia. To je spekanie. Častice kovu sa spoja a diel sa zmrští na svoju konečnú hustotu.

V hrubej časti môže byť toto zmrštenie nerovnomerné. Vonkajšia časť môže zhustnúť rýchlejšie ako vnútorná. Toto rozdielne zmršťovanie vytvára vnútorné napätie, ktoré môže viesť k deformácii alebo praskaniu.

Chladiaci hlavolam tlakového liatia

Pri tlakovom liatí sa roztavený kov vstrekuje do formy pod vysokým tlakom. Tento proces je veľmi rýchly. Hlavnou výzvou je efektívne a rovnomerne odvádzať teplo z dielu.

Silná časť pôsobí ako zásobník tepla. Zatiaľ čo vonkajší povrch dotýkajúci sa chladnej formy rýchlo tuhne, jadro zostáva roztavené. Toto pomalé ochladzovanie v strede často vedie k zmršťovacím pórom, čo je častá chyba. Diel jednoducho nie je taký pevný, ako by mal byť.

| Zdroj defektu | MIM | Odlievanie pod tlakom |

|---|---|---|

| Primárna príčina | Uväznený viazač | Nerovnomerné chladenie |

| Kľúčová chyba | Praskliny, pľuzgiere | Pórovitosť, deformácia |

| Postihnuté štádium | Odvíjanie/spekanie | Tuhnutie |

Hrúbka steny MIM je obmedzená chemickým a fyzikálnym procesom odstraňovania spojiva a spekania. Naproti tomu obmedzenia tlakového liatia sú predovšetkým tepelné, súvisiace s riadením tepla počas tuhnutia. Oba procesy si vyžadujú starostlivý návrh, aby sa predišlo týmto základným problémom.

Aké sú základné mechanické vlastnosti jednotlivých procesov medzi vstrekovaním kovov (MIM) a tlakovým liatím?

Skutočný príbeh o pevnosti súčiastky vypovedá jej vnútorná štruktúra. Táto mikroštruktúra je rozhodujúca. Určuje, ako bude súčiastka fungovať pri reálnom namáhaní.

MIM: jednotný základ

V tejto oblasti vyniká vstrekovanie kovov (MIM). Proces spekania vytvára jemnozrnnú, rovnomernú mikroštruktúru. Táto konzistencia prechádza celým dielom. To vedie k predvídateľným a spoľahlivým mechanickým vlastnostiam.

Odlievanie pod tlakom: Príbeh dvoch vrstiev

Odlievané diely sú iné. Často majú na vonkajšej strane jemnozrnnú "kožu". Vnútorné jadro je však hrubšie. Tento štrukturálny rozdiel môže spôsobiť výkonnostné nezrovnalosti.

| Funkcia | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Mikroštruktúra | Vysoko unifikované | Nejednotné (koža/jadro) |

| Veľkosť zrna | Jemné a konzistentné | Jemné (koža), hrubé (jadro) |

Izotropné vlastnosti MIM podobné tepaniu

V etape spekania získavajú diely MIM svoje vynikajúce vlastnosti. Pri tomto procese sa kovový prášok spája do hustej, pevnej hmoty. Vytvára štruktúru podobnú kovanému kovu.

Kľúčovou výhodou sú izotropné vlastnosti. To znamená, že komponent má rovnomernú mechanickú pevnosť. Pevnosť je rovnaká bez ohľadu na smer pôsobenia sily. To je obrovská výhoda pri zložitých aplikáciách s vysokým namáhaním.

Anizotropná výzva tlakového liatia

Pri tlakovom liatí sa roztavený kov veľmi rýchlo ochladzuje na stenách studenej formy. Tým sa vytvorí jemnozrnný vonkajší plášť. Jadro, izolované touto vrstvou, chladne oveľa pomalšie. Výsledkom je hrubšia vnútorná štruktúra.

Táto dvojitá štruktúra vedie k anizotropné3 vlastnosti. Pevnosť dielu sa mení v závislosti od smeru. Zvyčajne je silnejšia pozdĺž povrchu ako cez jadro. To môže obmedzovať jeho použitie v určitých aplikáciách. Toto porovnanie vstrekovania kovov a tlakového liatia poukazuje na zásadné konštrukčné hľadisko.

| Porovnanie nehnuteľností | MIM (spekané) | Odlievanie pod tlakom (ako odliatok) |

|---|---|---|

| Smerová sila | Izotropné (rovnomerné) | Anizotropný (premenlivý) |

| Reakcia na tepelné spracovanie | Predvídateľné a jednotné | Komplexné, riziko skreslenia |

| Vnútorný stres | Nízka | Potenciál vysokého vnútorného napätia |

Rovnomerná spekaná štruktúra MIM poskytuje izotropné vlastnosti podobné kovaným. To zaručuje predvídateľnú pevnosť. Štruktúra plášťa a jadra tlakového liatia vedie k anizotropným vlastnostiam, ktoré môžu obmedzovať výkon a komplikovať tepelné spracovanie v dôsledku nerovnomernej reakcie rôznych mikroštruktúr.

Ktoré skupiny materiálov sú exkluzívne pre jednotlivé výrobné procesy medzi vstrekovaním kovov (MIM) a tlakovým liatím?

Najdôležitejším faktorom pri výbere medzi MIM a tlakovým liatím je materiál. Tieto procesy nie sú vzájomne zameniteľné. Sú určené pre úplne odlišné triedy kovov. Toto rozlíšenie je založené takmer výlučne na teplote tavenia.

Vysokoteplotné zliatiny sa používajú výlučne pri MIM. Tlakové liatie ich jednoducho nezvládne. Naopak, tlakové liatie je prispôsobené pre neželezné kovy s nižšou teplotou.

Exkluzívne rodiny materiálov

Tu je prehľadné rozdelenie materiálov, ktoré patria do jednotlivých procesov. To je často hlavným rozhodovacím faktorom.

| Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|

| Nerezové ocele (napr. 316L, 17-4PH) | Hliníkové zliatiny |

| Titán a jeho zliatiny | Zinkové zliatiny |

| Superzliatiny (napr. Inconel) | Zliatiny horčíka |

| Nástrojové ocele | Zliatiny medi a mosadze |

| Ťažké zliatiny volfrámu | Zliatiny olova a cínu |

Toto rozdelenie je základným aspektom diskusie o vstrekovaní kovov a tlakovom liatí.

Dôvodom tohto prísneho oddelenia materiálov je mechanika procesu a teplotné limity. Každá metóda je skonštruovaná na základe špecifického teplotného okna, ktoré priamo obmedzuje jej materiálovú kompatibilitu. Je to neoddiskutovateľný aspekt technológie.

Odlievanie pod tlakom: Špecialista na nízke teploty

Pri tlakovom liatí sa kov taví a vstrekuje pod vysokým tlakom do oceľovej formy. Opakovane použiteľné oceľové formy alebo zápustky nevydržia extrémne teploty potrebné na roztavenie ocele alebo titánu. Vystavenie takejto teplote by spôsobilo ich rýchlu degradáciu a zlyhanie.

Tento proces je preto dokonale vhodný pre zliatiny neželezných kovov s nižším bodom tavenia, ako sú hliník a zinok.

MIM: vysokoteplotná elektráreň

MIM funguje inak. Začína sa vstupnou surovinou z jemného kovového prášku zmiešaného so spojivom. Táto pasta sa vstrekuje pri nízkej teplote. Kúzlo nastáva neskôr, počas odstraňovania väzby a spekanie4 fázach. Diel sa zahreje v peci na teplotu tesne pod bodom tavenia kovu. Častice kovu sa spoja a vytvoria hustý, pevný komponent. Tento proces založený na peci umožňuje MIM spracovávať vysoko výkonné materiály s vysokou teplotou tavenia, ktoré nie je možné použiť na tlakové liatie.

| Charakteristika procesu | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Typická teplota procesu. | Spekanie pri ~1200-1400 °C | Tavenie pri ~420-700 °C |

| Umožňujúce technológie | Spekanie v peci | Vysokotlakové vstrekovanie |

| Výsledná schopnosť | Vysokoteplotné zliatiny železa | Nízkoteplotné zliatiny neželezných kovov |

Základný záver je jednoduchý. Výber materiálu sa riadi teplotnými limitmi procesu. Vysokoteplotné spekanie pri MIM otvára dvere oceliam a superslitinám, zatiaľ čo priame tavenie pri tlakovom liatí obmedzuje tento proces na neželezné kovy s nižšou teplotou. To je kľúčový rozdiel.

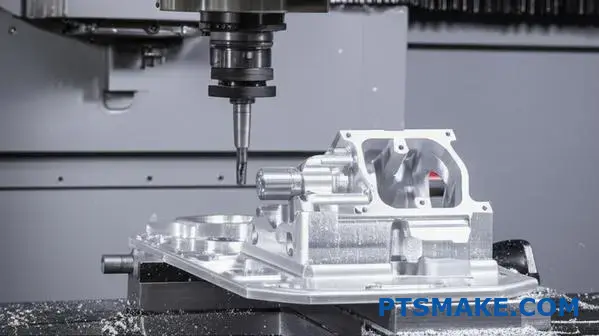

Ako sa porovnávajú princípy konštrukcie nástrojov pre vstrekovanie kovov (MIM) a tlakové liatie?

Samotný nástroj rozpráva o procese. Pri MIM a tlakovom liatí sú formy navrhnuté pre veľmi odlišné prostredie.

Nástroje na tlakové liatie sú vystavené extrémnemu teplu a tlaku. Musia byť neuveriteľne odolné.

Nástroje MIM pracujú v oveľa miernejších podmienkach. To umožňuje iné zameranie: riadenie presnosti a komplexných prvkov počas procesu.

Materiály a konštrukcia formy

Výber ocele je prvým rozhodujúcim krokom. Od nej sa odvíja životnosť a výkonnosť nástroja pri špecifickom prevádzkovom namáhaní.

Pri tlakovom liatí musí nástroj odolávať tepelnému šoku roztaveného kovu.

Nástroje MIM pracujú s abrazívnou pastou pri nižších teplotách. Tento rozdiel je základom ich konštrukcie a vyhotovenia.

| Funkcia | Nástrojová oceľ na tlakové liatie (napr. H13) | Nástrojová oceľ MIM (napr. P20, S7) |

|---|---|---|

| Primárna požiadavka | Pevnosť pri vysokých teplotách, húževnatosť | Vysoká tvrdosť, odolnosť proti opotrebovaniu, leštiteľnosť |

| Prevádzková teplota. | ~650°C | ~200°C |

| Hlavná výzva | Odolnosť voči tepelnej únave a erózii | Odolnosť voči abrazívnemu opotrebovaniu zo vstupných surovín |

Kritický faktor: Zmrštenie vs. sila

Najväčšia konštrukčná odlišnosť sa netýka len pevnosti. Ide o to, čo sa stane s dielom po tvarovanie. Toto je kľúčový bod v diskusii o vstrekovaní kovov a tlakovom liatí.

Nástroje MIM: Navrhovanie pre zmršťovanie

MIM diely sa počas spekania výrazne zmršťujú, často o 15-20%. Dutina formy musí byť presne nadimenzovaná, aby sa to kompenzovalo.

V spoločnosti PTSMAKE sa naši nástrojári na tento výpočet výrazne zameriavajú. Nástroj nie je konštruovaný pre konečnú veľkosť súčiastky. Je skonštruovaný pre "zelenú" časť, ktorá túto transformáciu predpokladá.

Nástroje na tlakové liatie: Podoprenie nárazu

Nástroje na tlakové odlievanie sa neobávajú zmršťovania v rovnakej miere. Ich hlavnou výzvou je znášať obrovské vstrekovacie tlaky a tepelné namáhanie.

Konštrukcia formy je ťažšia, s robustnými chladiacimi kanálmi. Tie sú nevyhnutné na riadenie tepla a predchádzanie predčasnému zlyhaniu nástroja. tepelná únava5.

Porovnanie životného cyklu a údržby

Životnosť nástroja priamo ovplyvňuje náklady na jeden diel. Nástroje na tlakové liatie majú vzhľadom na drsné prostredie iný spôsob opotrebovania ako nástroje MIM.

| Aspekt | Nástroj na tlakové liatie | Nástroj MIM |

|---|---|---|

| Typická životnosť | 100 000 - 500 000 záberov | 500 000 - 1 000 000+ záberov |

| Primárny faktor opotrebenia | Tepelná kontrola, erózia, spájkovanie | Abrazívne opotrebovanie brán a dutín |

| Potreby údržby | Časté leštenie, uvoľňovanie napätia, oprava zvarov | Menej časté, zamerané na čistenie a opotrebovanie brány |

Nástroje na tlakové liatie si vyžadujú robustné ocele, aby vydržali extrémne teplo a tlak. Naproti tomu nástroje MIM sú konštruované s veľmi vysokou presnosťou, aby sa zohľadnilo výrazné a predvídateľné zmršťovanie dielov, ktoré ovplyvňuje výber materiálu, konštrukciu a životnosť nástroja.

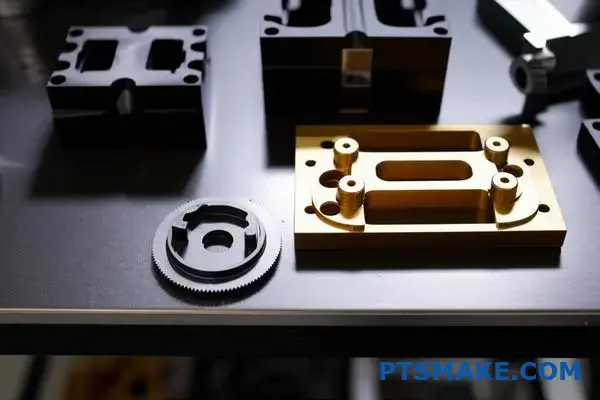

Aké geometrické zložitosti sú vhodnejšie pre jednotlivé procesy?

Pri porovnávaní vstrekovania kovov a tlakového liatia je rozhodujúcim faktorom geometria. Výber závisí od zložitosti a veľkosti dielu.

Technológia MIM sa vyznačuje malými, veľmi zložitými 3D tvarmi. Ľahko zvláda prvky, ako sú podrezania, priečne otvory a jemné povrchové textúry, v rámci jedného procesu.

Tým sa často eliminuje potreba neskoršej montáže. Tlakové liatie je však vhodnejšie pre väčšie diely s menej zložitými, viac 2,5D prvkami.

| Funkcia | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Podrezanie | Jednoduché začlenenie | Obtiažne alebo s výraznými dodatočnými nákladmi |

| Krížové otvory | Dosiahnuteľné v jednom kroku | Často si vyžaduje sekundárne obrábanie |

| Podrobnosti o povrchu | Veľmi zložité a jemné | Jednoduchšie, menej podrobné |

| Veľkosť dielu | Ideálne pre malé a stredné | Vhodné pre stredne veľké až veľmi veľké |

Pozrime sa na skutočné príklady. V minulých projektoch sme v spoločnosti PTSMAKE použili MIM na výrobu komponentov pre pokročilé chirurgické nástroje.

Tieto diely si vyžadovali zložité vnútorné kanály, vonkajšie závity a komplexné ergonomické úchyty. Spoločnosť MIM ich vytvorila ako jeden pevný kus. Takúto integráciu nie je možné dosiahnuť pri tlakovom liatí bez rozsiahlej montáže. Zjednodušuje dodávateľský reťazec a zvyšuje spoľahlivosť výrobku. Proces vytvára diely s vynikajúcimi izotropné vlastnosti6, čo je pre zdravotnícke pomôcky veľmi dôležité.

Naopak, tlakové liatie je šampiónom pre väčšie komponenty. Spomeňte si na puzdro automobilovej spojky alebo veľký chladič pre elektroniku. Tieto diely si vyžadujú štrukturálnu integritu na veľkej ploche, ale majú jednoduchšie geometrické požiadavky.

Ich zložitosť spočíva v ich celkovej forme, nie v mikročastiach. Aj keď môžu mať rebrá a upchávky, vo všeobecnosti sa vyhýbajú hlbokým zárezom alebo malým priečnym otvorom, ktoré sú špecialitou MIM.

| Príklad aplikácie | Najlepší proces | Kľúčová geometrická výhoda |

|---|---|---|

| Čeľuste chirurgických nástrojov | MIM | Integrované ozubenie a otočné body. |

| Puzdro hodiniek | MIM | Zložité logá a detaily v jednom kuse. |

| Blok motora | Odlievanie pod tlakom | Veľké, štrukturálne zdravé formy. |

| Šasi notebooku | Odlievanie pod tlakom | Tenké steny na veľkej ploche. |

Stručne povedané, MIM je vaše riešenie pre malé, funkčne bohaté diely, pri ktorých môžete eliminovať montáž. Tlakové liatie je ekonomickou voľbou pre väčšie diely, pri ktorých je hlavnou zložitosťou celkový tvar, nie jemné detaily.

Porovnajte typické možnosti povrchovej úpravy (Ra) oboch metód medzi vstrekovaním kovov (MIM) a tlakovým liatím.

Povrchová úprava je rozhodujúcim faktorom. Ovplyvňuje vzhľad aj funkciu súčiastky. Pri výbere medzi vstrekovaním kovov a tlakovým liatím je to kľúčový rozdiel.

Pri MIM sa zvyčajne vytvára oveľa hladší povrch priamo z formy. Je to spôsobené použitými jemnými kovovými práškami. Dokonale kopírujú leštený povrch nástroja formy. Výsledkom tlakového liatia je často drsnejší počiatočný povrch.

Tu je rýchle porovnanie na základe údajov z nášho projektu.

| Výrobná metóda | Typická povrchová úprava po vytvarovaní (Ra) |

|---|---|

| Vstrekovanie kovov (MIM) | 0,8 - 1,6 µm |

| Odlievanie pod tlakom | 1,6 - 6,3 µm (alebo viac) |

Tento rozdiel často znamená menej sekundárneho spracovania dielov MIM.

Poďme preskúmať, prečo sa tieto povrchové úpravy tak veľmi líšia. Tajomstvo MIM spočíva v surovine. Je to zmes jemného kovového prášku a spojiva. Tento pastovitý materiál hladko prúdi do dutiny formy. Zachytáva každý jemný detail lešteného povrchu nástroja.

Výsledkom tohto procesu je konzistentná, vysokokvalitná povrchová úprava celého dielu. V spoločnosti PTSMAKE sa klienti často rozhodujú pre MIM práve preto, aby sa vyhli ďalším krokom leštenia. To šetrí čas aj náklady.

Pri tlakovom liatí sa však roztavený kov vstrekuje pod vysokým tlakom. Toto turbulentné prúdenie môže na povrchu vytvoriť nedokonalosti. Faktory ako rýchlosť chladenia a použitie prostriedok na uvoľňovanie foriem7 ovplyvňujú aj výslednú textúru.

Hoci je tlakové liatie vynikajúce pre mnohé aplikácie, dosiahnutie hladkého, kozmetického povrchu si zvyčajne vyžaduje sekundárne operácie. Tie môžu zahŕňať pieskovanie, leštenie alebo povrchovú úpravu.

| Faktor | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Stav materiálu | Jemné práškové suroviny (pasta) | Roztavený kov |

| Plnenie foriem | Laminárne, jemné prúdenie | Turbulentné vysokotlakové prúdenie |

| Replikácia povrchu nástroja | Veľmi vysoká vernosť | Dobrý, ale menej presný |

| Potreba sekundárnej úpravy | Často žiadne pre kozmetiku | Zvyčajne sa vyžaduje pre kozmetiku |

Správna voľba nakoniec závisí od vašich špecifických požiadaviek na povrch.

MIM vyniká vynikajúcou povrchovou úpravou po vytvarovaní (0,8-1,6 µm Ra). Tým sa často eliminujú kroky následného spracovania. Pri tlakovom liatí sa vytvára drsnejší počiatočný povrch, ktorý si zvyčajne vyžaduje sekundárne operácie pre kozmetické aplikácie, takže MIM je lepšou voľbou pre vysokokvalitné diely.

Aké sú typické rozsahy rozmerových tolerancií pre jednotlivé technológie?

Ak je presnosť neoddiskutovateľná, čísla hovoria samé za seba. Voľba medzi MIM a tlakovým liatím často závisí od požadovanej rozmerovej presnosti.

Spoločnosť MIM je známa svojou neuveriteľnou presnosťou. Dôsledne dodržiava veľmi malé tolerancie, často okolo ±0,3% až ±0,5% rozmeru. Vďaka tomu je ideálny pre zložité, malé diely.

Tlakové liatie je síce rýchle a nákladovo efektívne, ale zvyčajne má väčšie tolerancie. Všeobecné pravidlo je ±0,1 mm pre prvých 25 mm. Porovnajme ich priamo.

| Funkcia | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Typická tolerancia | ±0,3% až ±0,5% | ±0,1 mm pre prvých 25 mm |

| Konzistentnosť | Vysoká | Mierne až vysoké |

| Najlepšie pre | Vysoko presné diely | Diely na všeobecné použitie |

Tento rozdiel je rozhodujúci pre funkciu vášho konečného komponentu.

Hlbší pohľad na dôsledky tolerancie

Pochopenie čísel je jedna vec. Dôležité je aplikovať ich na váš projekt. Možnosti tolerancie každého procesu priamo ovplyvňujú váš návrh, náklady a výrobný postup.

MIM: Presnosť priamo z formy

Pomocou MIM môžeme často vyrábať diely, ktoré sú pripravené na použitie hneď po spekaní. Je to preto, že týmto procesom možno dosiahnuť Tvar siete8 alebo v stave blízkom tvaru siete.

Táto schopnosť výrazne znižuje alebo dokonca eliminuje potrebu sekundárneho obrábania. V spoločnosti PTSMAKE to využívame na dodávanie veľmi zložitých komponentov, ktoré spĺňajú prísne špecifikácie bez ďalších krokov. Toto je kľúčový faktor pri rozhodovaní o vstrekovaní kovov oproti tlakovému liatiu pri zložitých konštrukciách.

Odlievanie pod tlakom: Plánovanie následného obrábania

Širšie tolerancie tlakového liatia znamenajú, že v prípade kritických prvkov, ako sú závity alebo veľmi presné priemery otvorov, musíte počítať s následným obrábaním. Nie je to nevýhoda, ale štandardná súčasť procesu.

Prvotný diel sa vyrába rýchlo a hospodárne. Potom sa opracujú špecifické prvky, aby sa splnili požiadavky na najprísnejšie tolerancie. Tento dvojstupňový prístup je často nákladovo najefektívnejším riešením pre väčšie diely alebo diely s niekoľkými kritickými rozmermi.

| Proces | Potreba po obrábaní | Typický prípad použitia |

|---|---|---|

| MIM | Často sa nevyžaduje | Zdravotnícke pomôcky, elektronika |

| Odlievanie pod tlakom | Spoločné pre kritické prvky | Automobilové kryty, skrine |

Technológia MIM je vynikajúca pri výrobe dielov v tvare siete s prísnymi toleranciami, čo znižuje potrebu následného spracovania. Tlakové liatie ponúka širšie tolerancie, vhodné pre mnohé aplikácie, pričom pre kritické rozmery sa plánuje sekundárne obrábanie. Špecifické požiadavky vášho projektu určia najvhodnejšiu variantu.

Aké je porovnanie veľkosti a hmotnosti dielov medzi vstrekovaním kovov (MIM) a tlakovým liatím?

Pri výbere výrobného procesu je dôležitý rozsah. Veľkosť a hmotnosť súčiastky často rozhodujú za vás.

Vstrekovanie kovov (MIM) je ideálne pre malé, zložité diely. Predstavte si komponenty s hmotnosťou od 0,1 gramu do približne 100 gramov.

Na druhej strane, tlakové liatie je vhodné na výrobu oveľa väčších a ťažších predmetov. Dokáže spracovať diely s hmotnosťou od niekoľkých gramov do mnohých kilogramov. Vďaka tomu je ideálny na konštrukčné komponenty.

Tu je rýchle porovnanie:

| Funkcia | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Typická hmotnosť | <0,1 g až 100 g | Niekoľko gramov až >10 kg |

| Najlepšie pre | Malé, zložité komponenty | Veľké konštrukčné diely |

Pochopenie fyzických hraníc

Obmedzenia veľkosti týchto procesov nie sú ľubovoľné. Vyplývajú priamo z fyziky, ktorá je základom každej metódy. Pri hodnotení vstrekovania kovov v porovnaní s tlakovým liatím sú tieto fyzikálne obmedzenia hlavným faktorom.

Obálka MIM

MIM má korene v práškovej metalurgii. Východisková surovina, zmes kovového prášku a spojiva, môže byť pri veľmi veľkých súčiastkach nákladná. Ešte dôležitejšie sú však kroky, ktoré nasledujú po tvarovaní.

Kritické sú fázy oddebnenia a spekania. Počas tejto fázy sa diel rovnomerne zmršťuje na konečnú hustotu. V prípade väčších dielov je zvládnutie tohto zmrštenia bez toho, aby došlo k deformácii alebo prasklinám, nesmierne náročné. Na stránke . spekanie9 proces funguje najlepšie v menšom meradle.

Oblasť tlakového liatia

Pri tlakovom liatí sa roztavený kov vtláča do formy pod vysokým tlakom. Limity veľkosti sú tu väčšinou mechanické. Závisia od veľkosti zariadenia na tlakové liatie a jeho upínacej sily.

Naše skúsenosti v spoločnosti PTSMAKE ukazujú, že kapacita tlakového liatia pre veľké diely je kľúčovou výhodou. Umožňuje vyrábať predmety, ako sú automobilové skrine a veľké kryty, ktoré jednoducho nie sú realizovateľné pomocou MIM.

| Obmedzujúci faktor | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Procesné jadro | Prášková metalurgia a spekanie | Roztavený kov a vysoký tlak |

| Kľúčové obmedzenie | Oddebňovanie a kontrola zmrštenia | Veľkosť formy a tonáž stroja |

| Ideálna aplikácia | Veľkoobjemové malé, zložité diely | Veľkoobjemové veľké a silné diely |

Stručne povedané, MIM je špecialista na malé, presné súčiastky, zvyčajne do 100 g. V prípade väčších a ťažších súčiastok, ktoré si vyžadujú štrukturálnu integritu, je jednoznačným víťazom tlakové liatie, ktoré dokáže vyrobiť súčiastky s hmotnosťou niekoľkých kilogramov. Váha vášho dielu určuje najlepší proces.

Aké sekundárne operácie sú bežne potrebné pre každý proces?

Po vytvorení dielu nie je práca vždy hotová. MIM aj tlakové liatie často vyžadujú sekundárne operácie. Tieto dodatočné kroky zabezpečujú, že konečný diel spĺňa všetky špecifikácie.

Typ a rozsah týchto operácií sa však výrazne líši. Tlakové liatie si zvyčajne vyžaduje väčšie množstvo práce. Na druhej strane MIM je navrhnutý tak, aby sa tieto kroky od začiatku minimalizovali.

Rýchle porovnanie následného spracovania

| Operácia | Odlievanie pod tlakom | Vstrekovanie kovov (MIM) |

|---|---|---|

| Orezávanie | Takmer vždy sa vyžaduje | Zriedkavo potrebné |

| Obrábanie | Často potrebné pre funkcie | Len pre veľmi vysokú presnosť |

| Tepelné spracovanie | Niekedy pre silu | Časť procesu jadra (spekanie) |

| Povrchová úprava | Spoločné | Spoločné |

Táto tabuľka ukazuje zásadný rozdiel. Poďme preskúmať, prečo tieto rozdiely existujú.

Prečo sa sekundárne operácie líšia

Potreba následného spracovania priamo súvisí s tým, ako sa jednotlivé časti vyrábajú. Pochopenie tejto skutočnosti pomáha pri výbere správneho procesu pre váš projekt.

Odlievanie pod tlakom: Potreba čistenia

Pri tlakovom liatí sa na vstrekovanie roztaveného kovu do formy používa vysoký tlak. Táto sila môže spôsobiť presakovanie materiálu do deliacich línií formy. Tento prebytočný materiál sa nazýva odlesk.

Orezávanie bleskov, bežcov a prepadov je štandardným krokom. Je nevyhnutný pre správnu funkciu dielu. Často ide o manuálny alebo automatizovaný proces, ktorý zvyšuje čas a náklady. Niekedy si kritické prvky vyžadujú CNC obrábanie, aby sa splnili prísne tolerancie, ktoré sa samotným odlievaním nedajú dosiahnuť.

MIM: Navrhovanie pre menej práce po skončení práce

Diely MIM, ktoré sa pred spekaním často nazývajú "zelené diely", sa oveľa viac približujú svojmu konečnému tvaru. Tento proces je vo svojej podstate presnejší. Toto zameranie na výrobu blízku čistému tvaru je kľúčovou výhodou.

Niektoré menšie operácie však môžu byť potrebné. Napríklad, tvorba mincí10 možno použiť na zlepšenie rozmerovej presnosti alebo vyrovnanie povrchu. Ľahké obrábanie môže byť potrebné pre prvky s toleranciami, ktoré nedokáže dodržať ani MIM.

Spoločný základ: Povrchové úpravy

Diely MIM aj diely odlievané pod tlakom môžu byť rôzne povrchovo upravené. Výber závisí výlučne od požiadaviek aplikácie na vzhľad, odolnosť proti korózii alebo opotrebovaniu.

| Účel liečby | Uplatniteľné procesy | Príklady |

|---|---|---|

| Estetika | Obe stránky | Pokovovanie, lakovanie, leštenie |

| Odolnosť proti korózii | Obe stránky | Eloxovanie, povlakovanie, pokovovanie |

| Odolnosť proti opotrebovaniu | Obe stránky | Tvrdé povlakovanie, nitridovanie |

V spoločnosti PTSMAKE pomáhame klientom vyhodnocovať tieto potreby následného spracovania už vo fáze návrhu. Tým sa zabezpečí, že zvolený proces, či už ide o vstrekovanie kovov alebo tlakové liatie, bude v súlade s rozpočtom a výkonnostnými cieľmi.

Diely z tlakového liatia si po odliatí zvyčajne vyžadujú značné úpravy a obrábanie. Naproti tomu MIM je navrhnutý na výrobu súčiastok s takmer čistým tvarom, čo výrazne znižuje potrebu sekundárnych prác. Oba procesy však môžu mať podobné možnosti povrchovej úpravy.

Porovnajte mechanickú pevnosť a tvrdosť typických dielov medzi vstrekovaním kovov (MIM) a tlakovým liatím.

Pri výbere medzi výrobnými postupmi sú rozhodujúce mechanické vlastnosti. Diely vyrobené vstrekovaním kovov (MIM) často prekonávajú diely odliate pod tlakom v pevnosti a tvrdosti. Nie je to náhoda.

Výhoda hustoty

Pri MIM sa vyrábajú diely s veľmi vysokou hustotou. Zvyčajne ide o 95-99% teoretickej hustoty. Táto takmer pevná štruktúra poskytuje vynikajúcu mechanickú pevnosť. Pri tlakovom liatí sa niekedy môže zachytávať plyn, čo vedie k vzniku pórovitosti.

Jemnejšia štruktúra zrna

Jemné kovové prášky používané v MIM vytvárajú jemnozrnnú mikroštruktúru. Táto štruktúra výrazne prispieva k vyššej tvrdosti a celkovej odolnosti v porovnaní s tlakovým liatím.

Hlbší pohľad na štrukturálnu integritu

Hlavný rozdiel v diskusii o vstrekovaní kovov a tlakovom liatí často spočíva vo vnútornej štruktúre. Proces MIM zahŕňa spekanie jemných kovových práškov pri vysokých teplotách. Tým sa častice spoja a vytvorí sa takmer úplne pevný diel. Tým sa minimalizujú vnútorné chyby.

Pri tlakovom liatí sa naopak roztavený kov vstrekuje do formy pod vysokým tlakom. Aj keď je to rýchle, môže to zachytiť vzduch alebo plyny a vytvoriť pórovitosť. Tieto malé vnútorné dutiny sa môžu stať miestami napätia, čo môže viesť k zlyhaniu súčiastky pri zaťažení.

Úloha tepelného spracovania

Tepelné spracovanie môže zlepšiť vlastnosti dielov z oboch procesov. Výraznejšie zlepšenie však zaznamenávajú diely MIM, najmä ocele. V spoločnosti PTSMAKE často používame tepelné spracovanie na výrazné zvýšenie tvrdosti a odolnosti proti opotrebovaniu oceľových komponentov MIM pre náročné aplikácie.

V nasledujúcej tabuľke je uvedené typické porovnanie zliatiny ocele po spracovaní.

| Vlastníctvo | MIM (spekané) | MIM (tepelne spracované) | Odlievanie pod tlakom (ako odliatok) |

|---|---|---|---|

| Pevnosť v ťahu (MPa) | 550 | 1200+ | ~300 |

| Tvrdosť (HRC) | 25 | 45+ | N/A (nižšia stupnica) |

| Ťažnosť11 (% predĺženie) | 15% | 5% | 10% |

Ako ukazujú výsledky našich testov, tepelne spracovaná oceľ MIM dosahuje vlastnosti porovnateľné s tepanými materiálmi. To z nej robí výkonnú voľbu pre komplexné diely s vysokou pevnosťou. Diely odlievané pod tlakom majú obmedzenejšiu odozvu na tepelné spracovanie.

Vysokohustotná, jemnozrnná štruktúra MIM poskytuje jasnú výhodu v pevnosti a tvrdosti v porovnaní s diely odliatymi pod tlakom. Tepelné spracovanie tieto výhody ešte znásobuje, najmä v prípade ocelí MIM, čím sa stávajú vynikajúcou voľbou pre vysoko výkonné aplikácie.

Ako ovplyvňuje objem výroby životaschopnosť jednotlivých procesov?

Výber medzi výrobnými procesmi často závisí od ekonomických aspektov. Vstrekovanie kovov (MIM) aj tlakové liatie si vyžadujú značné počiatočné investície do nástrojov. Vďaka týmto počiatočným nákladom sú najvhodnejšie pre veľkosériovú výrobu.

Mapovanie hospodárskych zón

Technológia MIM sa nachádza v širokom rozsahu. Konkurencieschopným sa stáva pri objemoch od 10 000 dielov až po milióny. Vďaka tomu je veľmi univerzálny.

Tlakové liatie však skutočne zažiari pri ešte vyšších objemoch. Vďaka rýchlejším časom cyklu je hospodárnejšie, keď sú výrobné série obrovské.

Tu je stručný prehľad ich ideálnych objemov výroby.

| Proces | Typický minimálny objem | Sladké miesto |

|---|---|---|

| Vstrekovanie kovov (MIM) | Viac ako 10 000 dielov | Veľkoobjemové |

| Odlievanie pod tlakom | Viac ako 50 000 dielov | Veľmi veľký objem |

Rozdelenie nákladov na jeden diel

Rozhodnutie medzi vstrekovaním kovov a tlakovým liatím závisí od spôsobu rozdelenia nákladov. Vysoké počiatočné náklady na nástroje sa musia absorbovať počas celej výrobnej série. Čím viac dielov vyrobíte, tým nižšie sú náklady na nástroje na jeden diel.

Vplyv nákladov na nástroje

V našich projektoch v PTSMAKE pomáhame klientom pochopiť tento princíp. Vysoké náklady na vytvorenie formy alebo matrice sú hlavným faktorom. Rozloženie týchto nákladov na veľký počet kusov je kľúčom k dosiahnutiu konkurencieschopnej ceny za diel. Tento proces rozloženia nákladov je známy ako amortizácia12.

Prečo objem posúva výhodu

Keď sa objem výroby vyšplhá na státisíce alebo milióny, začnú byť dôležitejšie iné faktory ako počiatočné náklady na nástroje. Tu tlakové liatie často získava ekonomickú výhodu.

Čas cyklu a efektivita materiálu

Tlakové liatie má zvyčajne oveľa kratšie časy cyklov ako MIM. To znamená, že za rovnaký čas možno vyrobiť viac dielov, čím sa znižujú náklady na prácu a strojné vybavenie na jednotku.

Okrem toho sú suroviny na tlakové liatie (kovové ingoty) vo všeobecnosti lacnejšie ako špecializované kovové prášky používané v MIM. Aj keď sa rozdiel na jeden diel môže zdať malý, pri masívnej výrobe sa výrazne zvýši.

Táto tabuľka ukazuje, ako sa nákladové faktory menia v závislosti od objemu.

| Hnacia sila nákladov | Vplyv na 10 000 dielov | Vplyv na viac ako 1 000 000 dielov |

|---|---|---|

| Náklady na nástroje | Veľmi vysoká | Nízka |

| Čas cyklu | Mierne | Veľmi vysoká |

| Náklady na materiál | Mierne | Veľmi vysoká |

Oba procesy sú určené na veľkosériovú výrobu vzhľadom na vysoké počiatočné náklady na nástroje. MIM je životaschopný od 10 000 dielov, zatiaľ čo tlakové liatie sa stáva nákladovo efektívnejším pri extrémne vysokých objemoch vďaka rýchlejším časom cyklu a nižším materiálovým nákladom.

Ako odhadnete objem prelomu medzi týmito dvoma procesmi?

Výber správneho výrobného procesu je veľmi dôležitým rozhodnutím. Má priamy vplyv na celkové náklady vášho projektu. Jednoduchý výpočet môže poskytnúť jasnú odpoveď založenú na údajoch.

Táto metóda vám pomôže nájsť presný objem výroby, pri ktorom dva procesy stoja rovnako.

Vzorec prelomu rentability

Hlavnou myšlienkou je porovnať celkové náklady. Vzorec je jednoduchý:

Celkové náklady = náklady na nástroje + (cena kusu × objem)

To vám pomôže rozhodnúť sa medzi možnosťami, ako je napríklad vstrekovanie kovov a tlakové liatie.

Kľúčové nákladové faktory

Na použitie vzorca potrebujete tieto tri premenné pre každý proces.

| Faktor nákladov | Popis |

|---|---|

| Náklady na nástroje | Jednorazová počiatočná investícia do vytvorenia formy alebo matrice. |

| Cena za kus | Náklady na výrobu jedného dielu. |

| Zväzok | Celkový počet dielov, ktoré plánujete vyrobiť. |

Tento rámec odstraňuje dohady a zakladá vaše rozhodnutie na spoľahlivých číslach.

Ak chcete nájsť bod rentability, musíte vytvoriť nákladový model pre každý zvažovaný proces. Toto je základný krok, ktorým v spoločnosti PTSMAKE sprevádzame našich klientov.

Krok 1: Formulácia rovníc

Najprv si zapíšte rovnicu celkových nákladov pre každý proces. Nazvime ich proces A a proces B.

- Celkové náklady A = náklady na nástroje A + (cena kusu A × objem)

- Celkové náklady B = náklady na nástroje B + (cena kusu B × objem)

Táto štruktúra oddeľuje vysoké počiatočné investície od výrobných nákladov na jednotku. Objasňuje, ako objem ovplyvňuje celkové náklady.

Krok 2: Nastavenie rovnakých nákladov

Bodom rentability je bod, v ktorom sú celkové náklady rovnaké. Takže tieto dve rovnice sa navzájom rovnajú.

Nástroje A + (cena A × V) = Nástroje B + (cena B × V)

Teraz už len vyriešite ‘V’ (objem). Tento výpočet ukazuje presné výrobné množstvo, pri ktorom má zmysel prejsť z jedného procesu na druhý. Tento prístup objasňuje dlhodobý vplyv Amortizácia13 na počiatočnú investíciu do nástrojov.

Tu je porovnanie:

| Metrické | Proces A (napr. tlakové liatie) | Proces B (napr. MIM) |

|---|---|---|

| Náklady na nástroje | Zvyčajne vyššia | Zvyčajne nižšia |

| Cena za kus | Zvyčajne nižšia | Zvyčajne vyššia |

Tento výpočet odôvodňuje váš výber konkrétneho výrobného množstva.

Výpočet rentability vám poskytne presný objem, v ktorom sa celkové náklady dvoch procesov zhodujú. Pod týmto objemom je jeden proces lacnejší, nad ním druhý. Vďaka tomu je vaše výrobné rozhodnutie kvantifikovateľné a obhájiteľné.

Aké stratégie prototypovania sú účinné pred tým, ako sa zaviažete k výrobe nástrojov medzi vstrekovaním kovov (MIM) a tlakovým liatím?

Výber správneho prototypu šetrí čas a peniaze. Je to rozhodujúci krok pred investíciou do výrobných nástrojov. Váš výber závisí výlučne od vašich špecifických potrieb v oblasti testovania.

Pre MIM aj tlakové liatie existujú rôzne cesty. Každá cesta ponúka jedinečné kompromisy v oblasti rýchlosti, nákladov a presnosti materiálu. Toto hodnotenie je kľúčové.

Kľúčové prístupy k prototypovaniu

| Proces | Primárna metóda | Kľúčový prínos |

|---|---|---|

| MIM | 3D tlač Binder Jet | Rýchlosť |

| Odlievanie pod tlakom | CNC obrábanie | Tvar a prispôsobenie |

V spoločnosti PTSMAKE sprevádzame klientov týmito možnosťami, aby bol konečný návrh dokonalý.

Vyhodnotenie možností prototypovania MIM

Pri vstrekovaní kovov existujú dve hlavné možnosti. 3D tlač pomocou spojovacieho lúča je veľmi rýchla na vytváranie zložitých tvarov. Je vynikajúca na skoré overenie dizajnu. Vlastnosti materiálu nemusia dokonale zodpovedať finálnej súčasti MIM.

Ďalším prístupom je obrábanie súčiastky zo zeleného alebo vopred spekaného bloku materiálu MIM. Získate tak prototyp s takmer identickými mechanickými vlastnosťami. Je to ideálne na funkčné testovanie, pri ktorom je primárnym záujmom pevnosť materiálu.

Vyhodnotenie možností tlakového odlievania prototypov

Pri tlakovom liatí je obľúbenou metódou CNC obrábanie. Prototyp môžeme vyrobiť z pevného bloku presne určenej zliatiny. To je ideálne na kontrolu tvaru a uloženia. Zrnitostná štruktúra materiálu sa však bude líšiť od odliatku.

Pokročilejšou stratégiou je mäkké prototypové náradie. Ide o vytvorenie zjednodušenej formy z ocele alebo hliníka. Umožňuje výrobu malej série skutočných odliatkov. Tieto prototypy poskytujú najpresnejšiu spätnú väzbu. Tento proces zahŕňa vytvorenie dielu z spekaný blok14 materiálu MIM na testovanie.

| Metóda | Najlepšie pre | Rýchlosť | Presnosť materiálu |

|---|---|---|---|

| Tryskanie spojiva (MIM) | Komplexná geometria | Rýchle | Mierne |

| Obrábaný blok MIM | Funkčné testovanie | Pomalé | Vysoká |

| CNC obrábanie (tlakové liatie) | Tvar a prispôsobenie | Rýchle | Nízka (štruktúra zrna) |

| Mäkké nástroje (tlakové liatie) | Overovanie procesov | Mierne | Vysoká |

Prototypovanie pre MIM často zahŕňa tryskanie spojiva kvôli rýchlosti alebo obrábanie bloku kvôli presnosti materiálu. Pri tlakovom liatí sa pomocou CNC obrábania overuje tvar, zatiaľ čo mäkké nástroje poskytujú realistický náhľad na konečný odliatok, čím sa účinne vyvažujú náklady a vernosť.

Ako pristupujete k prevodu dizajnu z jedného na druhý?

Konverzia návrhu je viac ako len zmena súboru. Vyžaduje si systematický proces. Ten zaručuje, že konečný diel spĺňa všetky funkčné a kvalitatívne požiadavky.

V spoločnosti PTSMAKE uplatňujeme štruktúrovaný prístup. Pomáha nám vyhnúť sa nákladným chybám a oneskoreniam. Táto metóda založená na kontrolných zoznamoch je kľúčová pre úspech.

Úvodný kontrolný zoznam konverzie

| Úvaha | Konverzia MIM | Konverzia tlakového liatia |

|---|---|---|

| Geometria | Prijať zložitosť | Zjednodušenie na uvoľnenie formy |

| Steny | Optimalizácia pre konzistenciu | Zúženie pre ponor |

| Funkcie | Kombinácia častí | Zníženie podrezania |

Vďaka tomuto starostlivému plánovaniu je prechod medzi technológiami plynulý a efektívny.

Systematický proces konverzie je nevyhnutný pre úspech. Zahŕňa podrobné preskúmanie zámeru pôvodného návrhu a výrobných obmedzení. Vždy začíname dôkladnou analýzou DFM (Design for Manufacturability) prispôsobenou cieľovému procesu. Tým sa včas upozorní na potenciálne problémy.

Od obrábaného dielu k MIM

Pri prechode z obrábania na MIM využívame silné stránky MIM. Do rohov pridávame veľké polomery, aby sme znížili napätie a zlepšili tok prášku počas tvarovania. Hrúbka steny je optimalizovaná pre rovnomernosť, aby sa zabezpečilo úspešné spekanie.

Je to tiež skvelá príležitosť na spojenie viacerých obrábaných komponentov do jedného komplexného dielu MIM. Táto integrácia znižuje čas montáže a náklady a zároveň zlepšuje vlastnosti dielu. izotropné vlastnosti15. Diskusia o vstrekovaní kovov a tlakovom liatí sa často odvíja od tejto schopnosti vytvárať zložité diely v tvare siete.

Od MIM/obrábania k tlakovému odlievaniu

Prevedenie dizajnu na tlakové liatie si vyžaduje iné myslenie. Hlavné zameranie sa presúva na uvoľňovanie formy a tok materiálu.

Kľúčové úpravy pre tlakové liatie

| Dizajnový prvok | Požadované opatrenia | Dôvod |

|---|---|---|

| Vertikálne steny | Pridanie uhlov návrhu | Umožniť ľahké vysunutie z formy |

| Podrezanie | Zjednodušenie alebo odstránenie | Zníženie zložitosti a nákladov na formy |

| Ostré rohy | Pridanie filetov/radia | Zlepšenie toku kovu a zníženie napätia |

| Materiál | Úprava pre vlastnosti | Zohľadnenie nižšej pevnosti odlievaných zliatin |

Každá zmena je starostlivo vypočítaná, aby sa zabezpečila funkčnosť a hospodárnosť výroby konečného odliatku.

Štruktúrovaný proces konverzie je veľmi dôležitý. Zahŕňa špecifické konštrukčné úpravy prispôsobené cieľovej technológii, či už ide o zložitosť MIM alebo požiadavky na uvoľňovanie formy pri tlakovom liatí. Tým sa zabezpečí optimálny výkon a vyrobiteľnosť dielov.

Analyzujte komplexnú prípadovú štúdiu: úspešnú zložku MIM.

Uveďme si príklad z reálneho sveta. Zoberme si komplexný chirurgický nástroj čeľusť. Táto časť je malá, ale vyžaduje si neuveriteľnú pevnosť a presnosť.

Jeho výroba predstavuje obrovskú výzvu. Tradičné metódy, ako napríklad CNC obrábanie, by boli veľmi pomalé a nákladné. Každý drobný prvok by si vyžadoval samostatný, náročný krok obrábania.

Prečo bol MIM jedinou voľbou

MIM vyniká tam, kde iné metódy zlyhávajú. Vytvára celý komplexný diel v jednom procese. Tým sa eliminuje väčšina sekundárnych operácií, čo šetrí značný čas a peniaze.

| Funkcia | CNC obrábanie | Vstrekovanie kovov (MIM) |

|---|---|---|

| Zložitosť | Veľmi náročné / nákladné | Vynikajúce |

| Materiálový odpad | Vysoká (subtraktívna) | Veľmi nízka (tvar siete) |

| Jednotkové náklady | Vysoká | Nízka (pri vysokom objeme) |

| Rýchlosť výroby | Pomalé | Rýchle |

Preto je MIM jediným životaschopným riešením na hromadnú výrobu takýchto zložitých komponentov.

Dekonštrukcia výhody MIM

V minulých projektoch spoločnosti PTSMAKE sme videli, ako MIM mení výrobu zložitých dielov. Chirurgická čeľusť je toho dokonalou ukážkou. Zdôrazňuje, prečo je MIM často lepšou voľbou.

Bezkonkurenčná geometrická sloboda

Čeľusť má zložité úchyty, otočný otvor a vnútorné kanály. Technológia MIM vytvára tieto prvky súčasne vo fáze lisovania. Táto schopnosť "sieťového tvaru" mení pravidlá hry. Vytvára diely, ktoré sú takmer kompletné priamo z pece.

Výber vysoko výkonného materiálu

Chirurgický nástroj vyžaduje nehrdzavejúcu oceľ 17-4 PH. Tento materiál má vysokú pevnosť a vynikajúcu odolnosť proti korózii. Je tiež biokompatibilný. Pri porovnávaní vstrekovania kovov a tlakového liatia je to kľúčový rozdiel. Tlakové liatie nedokáže spracovať nehrdzavejúcu oceľ. Proces MIM vrátane spekanie16, dokonale zvláda takéto moderné materiály.

Presnosť a konzistentnosť

Zdravotnícke pomôcky si vyžadujú prísne tolerancie na dosiahnutie spoľahlivého výkonu. Naša analýza ukázala, že MIM dokáže dôsledne dodržiavať tolerancie až ±0,3%. Táto úroveň presnosti je pre funkciu nástroja kľúčová a je ťažké ju dosiahnuť nákladovo efektívnym spôsobom pomocou iných metód.

| Požiadavka | Ako ju spoločnosť MIM splnila |

|---|---|

| Komplexná geometria | Formovanie v tvare siete vytvorilo všetky prvky v jednom kroku. |

| Materiálne potreby | Ľahko spracúva nehrdzavejúcu oceľ 17-4 PH. |

| Prísne tolerancie | Dôsledne dosiahnutá presnosť rozmerov ±0,3%. |

| Cieľové náklady | Odstránilo sa rozsiahle obrábanie, čím sa znížili jednotkové náklady o viac ako 50%. |

Táto prípadová štúdia ukazuje, prečo bola spoločnosť MIM ideálnou voľbou. Jedinečným spôsobom kombinuje komplexnú geometriu, vysokopevnostné materiály a nákladovú efektívnosť pre chirurgickú čeľusť. Tým sa stala lepšou ako tradičné obrábanie pri veľkosériovej výrobe.

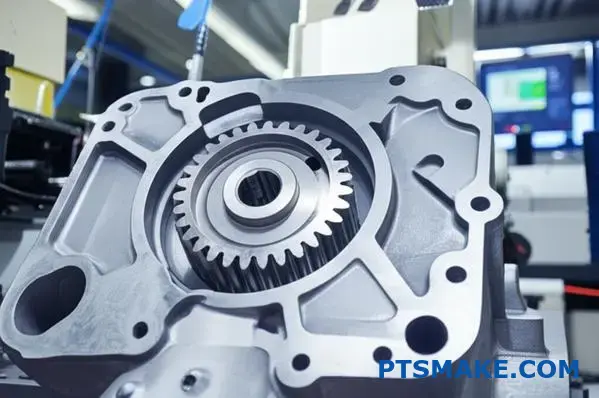

Analyzujte komplexnú prípadovú štúdiu: úspešný tlakový odliatok.

Pozrime sa na reálny príklad: skriňa automobilovej prevodovky. Tento komponent je dokonalou ukážkou výhod tlakového liatia. Je zložitý, kritický a vyrába sa vo veľmi vysokom počte kusov.

Kľúčové faktory úspechu

Skriňa prevodovky má prísne požiadavky. Musí byť pevná a zároveň ľahká. Musí tiež zvládnuť intenzívne teplo. Tlakové liatie tieto výzvy účinne rieši.

Vďaka vysokým objemom výroby je tento proces ekonomický. Počiatočné náklady na nástroje sú vysoké, ale z dlhodobého hľadiska sa oplatia.

| Požiadavka | Výhody tlakového liatia |

|---|---|

| Zložitosť časti | Vytvára zložité diely v tvare siete |

| Odľahčenie | Používa zliatiny hliníka alebo horčíka |

| Veľký objem | Mimoriadne nízke náklady na jeden diel |

| Riadenie tepla | Vynikajúce tepelné vlastnosti |

Hlbšia analýza

Prečo bolo tlakové liatie nesporným víťazom pre túto časť? Rozhodnutie sa odvíja od kombinácie vedy o materiáloch, technických potrieb a ekonomiky výroby. Každý z týchto faktorov priamo poukazuje na túto metódu.

Ľahké a pevné materiály

V automobilovom priemysle je dôležitý každý gram. Použitie hliníkového odliatku umožňuje vytvoriť robustný kryt, ktorý chráni prevodovku vozidla. Zároveň výrazne znižuje celkovú hmotnosť vozidla v porovnaní s tradičnými oceľovými komponentmi. Tým sa zlepšuje palivová účinnosť.

Vynikajúci odvod tepla

Prevodovka generuje veľa tepla. Vysoká teplota hliníkovej zliatiny tepelná vodivosť17 je nevyhnutný. Samotná skriňa funguje ako masívny chladič, ktorý odvádza teplo od kritických prevodov a kvapalín. Tým sa predchádza prehriatiu a predlžuje sa životnosť prevodovky.

Sila veľkosériovej výroby

Počiatočná investícia do formy na tlakové liatie je značná. To je kľúčový bod pri zvažovaní vstrekovania kovov v porovnaní s tlakovým liatím. Keď však výrobca potrebuje stovky tisíc rovnakých dielov, náklady na jeden kus sú neuveriteľne nízke. Vďaka tomuto rozsahu je tlakové liatie bezkonkurenčné pre hromadne vyrábané komponenty.

| Porovnanie procesov | Najlepšie pre bývanie? | Kľúčové úvahy |

|---|---|---|

| Odlievanie pod tlakom | Áno, pre hromadnú výrobu | Vysoké počiatočné náklady na nástroj, nízka cena dielu |

| CNC obrábanie | Len pre prvé prototypy | Veľmi vysoké náklady na jeden diel |

| Odlievanie do piesku | Nie, chýba presnosť/dokončenie | Drsný povrch, pomalší cyklus |

Prípadová štúdia skrine prevodovky odhaľuje ideálnu vhodnosť tlakového liatia. Vyvažuje potrebu ľahkej pevnosti, účinného odvodu tepla a komplexnej geometrie s ekonomickou realitou veľkosériovej výroby automobilov, čo dokazuje jeho hodnotu.

Kedy by bol optimálny hybridný prístup alebo vkladanie medzi vstrekovaním kovov (MIM) a tlakovým liatím?

Niekedy jeden výrobný proces nestačí. Čo ak vaša konštrukcia vyžaduje extrémnu odolnosť proti opotrebovaniu ocele, ale aj nízku hmotnosť hliníka? V tomto prípade zažiari hybridný prístup.

Kombinácia silných stránok

Môžeme využiť to najlepšie z oboch svetov. Ide o vkladanie súčiastky MIM do väčšieho dielu z tlakového odliatku. Vznikne tak vynikajúci viacmateriálový výrobok.

Praktický príklad

Predstavte si prevodovku z vysokopevnostnej ocele MIM. Počas výroby je umiestnené vo väčšom, ľahkom hliníkovom odliatku.

| Technológia | Úloha v hybridnej časti | Kľúčový prínos |

|---|---|---|

| MIM | Vložka odolná proti opotrebovaniu | Poskytuje lokálnu odolnosť a pevnosť. |

| Odlievanie pod tlakom | Hlavné konštrukčné teleso | Ponúka ľahký rám a zložitý tvar. |

Toto spojenie optimalizuje výkon a hmotnosť.

Táto pokročilá stratégia je ideálna pre zložité výzvy. Umožňuje nám vytvárať komponenty, ktorých výroba z jedného materiálu by inak bola nemožná alebo príliš drahá. Diskusia o vstrekovanie kovov vs. tlakové liatie často prehliada tieto silné kombinácie.

Podrobný popis hybridného procesu

Najprv vyrobíme malú, zložitú časť pomocou MIM. Zvyčajne ide o oceľ odolnú voči opotrebovaniu alebo špeciálnu zliatinu. Poskytuje pevnosť presne tam, kde je potrebná.

Potom sa tento hotový diel MIM vloží do formy na tlakové liatie. Pôsobí ako pevná vložka.

Potom sa vstrekuje roztavený kov, napríklad hliník alebo zinok. Ten prúdi okolo vložky MIM a pri tuhnutí vytvára pevný mechanický zámok. Kvalita medzifázová väzba18 je rozhodujúca pre celistvosť konečného dielu.

V našej práci v PTSMAKE sme klientov týmto procesom viedli. Pomáha im dosiahnuť výrazné zníženie hmotnosti bez toho, aby obetovali odolnosť na kritických miestach. Výsledkom je jeden integrovaný komponent s optimalizovanými vlastnosťami.

Hybridná výroba krok za krokom

| Krok | Proces | Popis |

|---|---|---|

| 1 | Výroba MIM | Vytvorí sa presný oceľový komponent s vysokou hustotou a speká sa. |

| 2 | Umiestnenie vložky | Hotový diel MIM sa roboticky umiestni do nástroja na tlakové liatie. |

| 3 | Overmolding | Roztavený hliník sa vstrekuje a obalí vložku MIM. |

| 4 | Záverečná časť | Konečná časť je vysunutá a predstavuje bezšvové spojenie ocele a hliníka. |

Kombinácia MIM a tlakového liatia umožňuje vytvárať vynikajúce viacmateriálové diely. Tento hybridný prístup využíva presnú pevnosť MIM a ľahkú konštrukčnú schopnosť tlakového liatia, čím rieši komplexné technické výzvy, ktoré jeden proces nedokáže vyriešiť samostatne.

Ako ovplyvňujú tepelné úpravy po procese finálne vlastnosti dielov pri vstrekovaní kovov (MIM) a tlakovom liatí?

Spôsob, akým kovová časť reaguje na tepelné spracovanie, nie je univerzálny. Do veľkej miery závisí od jej pôvodnej štruktúry. To je kľúčový rozdiel pri porovnávaní vstrekovania kovov a tlakového liatia.

Diely MIM sa správajú úplne inak ako diely odliate pod tlakom. Ich metalurgické reakcie otvárajú rôzne možnosti výkonu.

Metalurgická odozva v MIM

Diely MIM, najmä oceľové, sú spekané na takmer plnú hustotu. Táto štruktúra umožňuje ich tepelné spracovanie podobne ako tradičné kované ocele. Získate tak prístup k širokej škále možností kalenia a spevňovania.

Obmedzené možnosti pri tlakovom liatí

Odlievané diely majú odlišnú vnútornú štruktúru. To obmedzuje typy tepelného spracovania, ktorým sa môžu podrobiť. Hoci sú tieto možnosti účinné, v porovnaní s MIM sú užšie.

| Funkcia | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Primárny proces | Spekanie | Odlievanie |

| Typické ošetrenie ocele | Kalenie a popúšťanie, kalenie | Neuplatňuje sa |

| Typická úprava hliníka | Nie je bežné | Roztok a starnutie (T5, T6) |

| Zlepšenie vlastností | Vysoká všestrannosť | Konkrétnejšie |

Základný rozdiel spočíva v ceste materiálu. Diely MIM sa vyrábajú z kovových práškov, ktoré sa spájajú. Tento proces vytvára jemnozrnnú, rovnomernú mikroštruktúru. Tá je veľmi citlivá na transformačné tepelné spracovanie.

MIM: cesta k vysokej tvrdosti

V spoločnosti PTSMAKE často používame kalenie a popúšťanie na oceľových dieloch MIM. Tým sa výrazne zvyšuje tvrdosť a pevnosť v ťahu. Tieto vlastnosti vieme presne prispôsobiť potrebám klienta.

Tvrdenie v puzdre je ďalším účinným nástrojom pre MIM. Vytvára veľmi tvrdý povrch a zároveň zachováva tvárnosť jadra. To je ideálne pre komponenty odolné voči opotrebovaniu.

Odlievanie pod tlakom: Zlepšenie hliníka

V prípade hliníkových odliatkov sú ciele odlišné. Zachytené plyny a štruktúra odliatku zabraňujú agresívnemu kaleniu.

Liečby ako T5 a T6 sú však veľmi účinné. Na stránke . tepelné spracovanie roztoku19 a následné starnutie spevňuje diel vyzrážaním jemných častíc v hliníkovej matrici.

Výsledky sú významné, ale pohybujú sa v užšom rozsahu. Môžete zlepšiť pevnosť a tvrdosť, ale nie na úroveň kalenej ocele MIM.

Porovnanie vylepšenia nehnuteľností

Na základe nášho interného testovania sa dosiahnuteľné zlepšenia vlastností výrazne líšia.

| Vlastníctvo | MIM oceľ (následná úprava) | Odlievaný hliník (následná úprava) |

|---|---|---|

| Zvýšenie tvrdosti | Do 300-400% | Do 50-70% |

| Zvýšenie sily | Do 250-350% | Do 40-60% |

| Zmena tvárnosti | Často znížená | Mierne znížené |

To ukazuje, prečo je výber procesu rozhodujúci. Diskusia o vstrekovaní kovov a tlakovom liatí sa často zužuje na tieto konečné požiadavky na vlastnosti.

Základná metalurgická štruktúra určuje výsledky tepelného spracovania. Spekaná oceľ MIM ponúka širokú škálu vysoko výkonných možností, zatiaľ čo tlakové liatie poskytuje účinné, hoci obmedzenejšie vylepšenia pre zliatiny, ako je hliník. Toto je rozhodujúci faktor pri návrhu súčiastky.

Zhodnoťte životný cyklus a vplyv každého procesu na udržateľnosť .

Pri výbere medzi výrobnými procesmi je kľúčovým faktorom udržateľnosť. Vplyv na životné prostredie sa netýka len jedného kroku. Ide o celý životný cyklus.

Musíme porovnať vstrekovanie kovov a tlakové liatie od začiatku do konca. To zahŕňa spotrebu energie, odpadu a materiálu.

Spotreba energie na diel

Spotreba energie je prvoradým problémom. Počiatočné požiadavky na proces sa výrazne líšia. Táto tabuľka ponúka rýchle porovnanie na základe našej internej analýzy.

| Faktor | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Počiatočná energia | Vysoká (pec na odvíjanie/spekanie) | Mierne (tavenie kovu) |

| Energia na časť | Nižšie pre malé, zložité diely | Nižšie pre veľké, jednoduché diely |

Toto porovnanie pomáha pri rozhodovaní. Veľkosť a zložitosť vášho dielu majú veľký význam.

Hlbší pohľad na životný cyklus

Udržateľnosť presahuje rámec energie spotrebovanej pri výrobe. Musíme hodnotiť efektívnosť materiálov a možnosti recyklácie počas celého procesu. Každá metóda má v tomto prípade odlišné výhody.

MIM si vyžaduje značné množstvo energie na svoj viacstupňový proces, vrátane kľúčového spekanie20 fázy. Vyniká však pri vytváraní dielov v tvare siete s minimálnym odpadom materiálu. Bežce a vstupný materiál sa často dajú opätovne rozomlieť a priamo použiť.

Na druhej strane, tlakové liatie je veľmi účinné pri recyklácii. Šrot, nábehové lišty a prepad sa ľahko pretavia. Tento uzavretý systém je veľmi účinný. Energia na pretavenie je oveľa nižšia ako pri spracovaní surovej rudy.

Udržateľnosť prostredníctvom dizajnu

Výber dizajnu má vplyv aj na životné prostredie.

MIM: Konsolidácia dielov

MIM nám umožňuje spojiť viacero komponentov do jedného komplexného dielu. To znižuje počet montážnych krokov a celkovú spotrebu materiálu, čo je veľkým prínosom pre udržateľnosť.

Odlievanie pod tlakom: Ľahké odlievanie

Tlakové liatie je ideálne na výrobu pevných a ľahkých dielov z materiálov, ako je hliník a horčík. Ľahšie diely, najmä v automobilovom alebo leteckom priemysle, znižujú spotrebu paliva počas životnosti výrobku.

| Aspekt | Vstrekovanie kovov (MIM) | Odlievanie pod tlakom |

|---|---|---|

| Typ odpadu | Bežci, vstupné suroviny | Šrot, bežci, blesk |

| Recyklovateľnosť | Bežecké pásy sa často používajú opakovane | Šrot sa ľahko pretavuje |

| Výhoda dizajnu | Konsolidácia časti | Odľahčovací potenciál |

Tento pohľad na životný cyklus poskytuje jasnejší obraz o diskusii vstrekovanie kovov vs. tlakové liatie.

MIM aj tlakové liatie ponúkajú jedinečné výhody pre udržateľnosť. MIM vyniká minimalizáciou počiatočného materiálového odpadu prostredníctvom konsolidácie dielov. Sila tlakového liatia spočíva vo vysoko efektívnej recyklovateľnosti odpadu a potenciáli vytvárať ľahké komponenty, ktoré počas používania šetria energiu.

Ste pripravení optimalizovať svoju výrobu? PTSMAKE prináša presnosť!

Odomknite si bezproblémové ponuky a odborné poradenstvo pre projekty vstrekovania kovov aj tlakového liatia. Kontaktujte PTSMAKE ešte dnes - náš tím je pripravený pomôcť vám dosiahnuť prísnejšie tolerancie, bezproblémovú výrobu a výnimočnú hodnotu od prototypu až po sériovú výrobu. Vyžiadajte si teraz cenovú ponuku na mieru!

Zistite, ako je správanie sa toku vstupných surovín rozhodujúce pre vytváranie vysokokvalitných výliskov bez chýb. ↩

Pochopte tento kľúčový krok, ktorý mení "zelenú" časť odstránením polymérneho spojiva pred konečným spekaním. ↩

Pochopte, ako môžu smerové vlastnosti materiálu ovplyvniť konštrukciu a štrukturálnu integritu vášho dielu. ↩

Preskúmajte, ako tento proces práškovej metalurgie umožňuje vyrábať zložité diely s vysokou pevnosťou. ↩

Zistite, ako opakované cykly zahrievania a chladenia ovplyvňujú štrukturálnu integritu nástrojových ocelí. ↩

Zistite, ako kvalita tohto materiálu ovplyvňuje pevnosť a výkonnosť dielov v kritických aplikáciách. ↩

Zistite, ako môžu rôzne prostriedky ovplyvniť kvalitu dielov, vyhadzovanie a konečnú štruktúru povrchu. ↩

Zistite, ako môže dosiahnutie čistého tvaru komponentov zjednodušiť váš dodávateľský reťazec a znížiť celkové výrobné náklady. ↩

Zistite, ako tento proces zahrievania spevňuje kovové prášky na pevné a husté diely. ↩

Zistite, ako tento proces zlepšuje presnosť dielov a vlastnosti povrchu. ↩

Kliknutím zistíte, ako táto vlastnosť materiálu ovplyvňuje výkonnosť komponentu pri namáhaní. ↩

Zistite, ako sa náklady na nástroje rozložia na celú sériu výroby, aby sa určili konečné náklady na jeden diel. ↩

Zistite, ako rozloženie nákladov na nástroje na objem výroby ovplyvňuje konečnú cenu vášho kusu. ↩

Pochopte, ako spekaný blok napodobňuje konečné vlastnosti dielu MIM na presnejšie funkčné testovanie. ↩

Zistite, ako rovnomerná pevnosť materiálu vo všetkých smeroch ovplyvňuje výkon a konštrukciu vášho dielu. ↩

Zistite, ako tento proces zahrievania premieňa kovový prášok na pevný diel s vysokou hustotou. ↩

Zistite, prečo je táto vlastnosť materiálu dôležitá pri navrhovaní komponentov, ktoré zvládajú tepelné namáhanie. ↩

Zistite, ako sa vytvára a optimalizuje spojenie medzi rozdielnymi materiálmi na dosiahnutie maximálnej pevnosti dielov. ↩

Zistite, ako tento proces zlepšuje mechanické vlastnosti hliníkových zliatin. ↩

Pochopte tento kľúčový tepelný proces, ktorý určuje pevnosť dielov MIM a ich energetický profil. ↩