Zložité diely obrábané na CNC často počas výroby zlyhávajú, pretože konštruktéri prehliadajú kritické konštrukčné obmedzenia. Dokonale navrhnutá súčiastka sa stane výrobnou nočnou morou, ak je prístup k nástroju nemožný, tolerancie nereálne alebo geometria vytvára neprekonateľné problémy s upínaním.

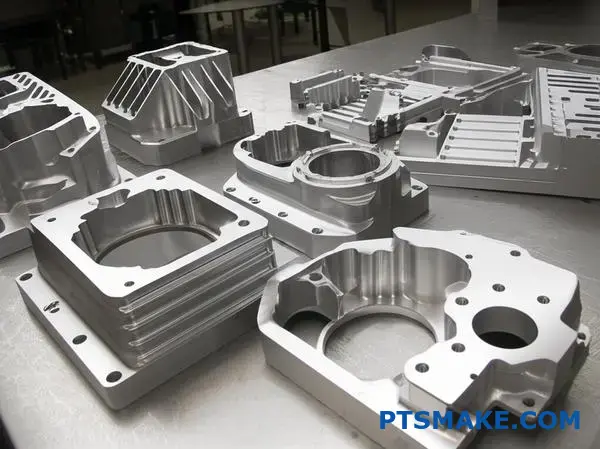

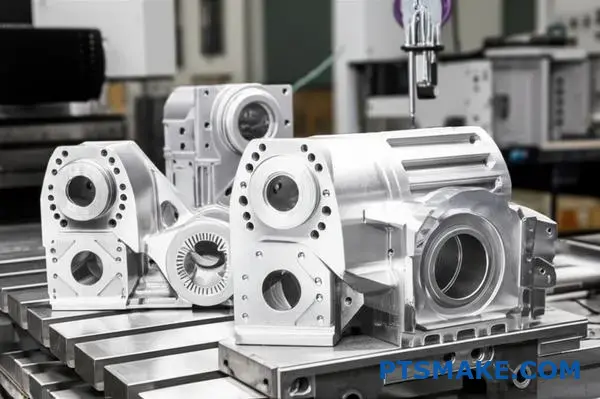

Úspech komplexného CNC obrábania závisí od vyváženia funkčnosti súčiastky s výrobnými obmedzeniami prostredníctvom strategického výberu konštrukcie, vhodného výberu materiálu a včasnej spolupráce medzi konštruktérmi a obrábačmi s cieľom optimalizovať výkonnosť aj nákladovú efektívnosť.

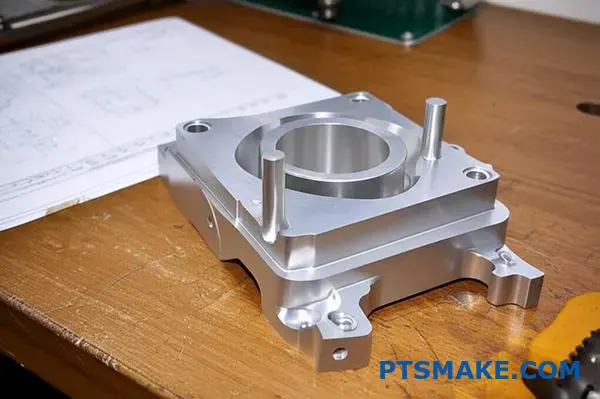

V spoločnosti PTSMAKE som spolupracoval so stovkami inžinierov, ktorí sa tieto lekcie naučili na vlastnej koži. Niektorí zistili, že ich "jednoduché" konštrukčné zmeny môžu zdvojnásobiť čas obrábania, zatiaľ čo iní zistili, že drobné úpravy geometrie ušetrili tisíce na nákladoch na nástroje. Rozdiel medzi bezproblémovou výrobou a nákladným prepracovaním návrhu často spočíva v pochopení týchto základných princípov skôr, ako sa pustíte do výroby.

Kľúčové aspekty návrhu zložitých dielov obrábaných na CNC strojoch?

Už sa vám niekedy stalo, že ste dokončili zložitý návrh súčiastky, len aby vám povedali, že sa takmer nedá vyrobiť alebo že to zničí rozpočet? Takéto dohadovanie odčerpáva čas, energiu a zastavuje celé projekty.

Kľúčové aspekty návrhu zložitých dielov obrábaných na CNC strojoch zahŕňajú hlboké pochopenie možností stroja, návrh geometrie dielu pre vyrobiteľnosť a podporu včasnej spolupráce s obrábačmi. Toto zosúladenie zabraňuje nákladnému prepracovaniu návrhu, skracuje časy realizácie a zabezpečuje, že konečný diel spĺňa funkčné aj rozpočtové ciele.

Pochopenie schopností stroja: 3osý vs. 5-osý stroj.

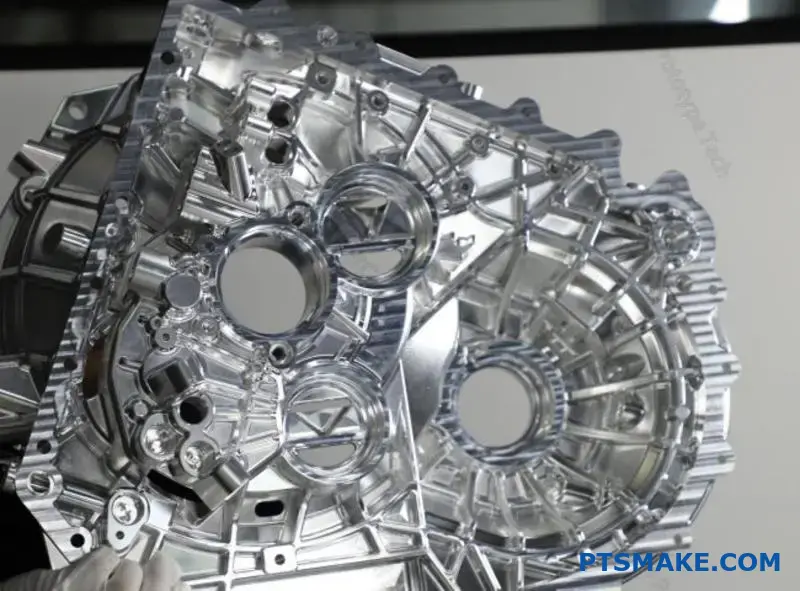

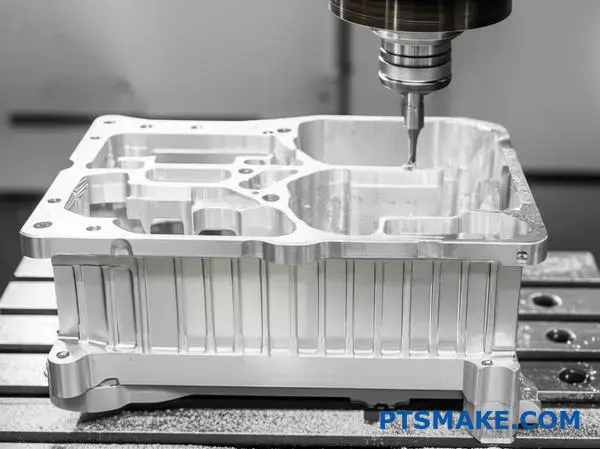

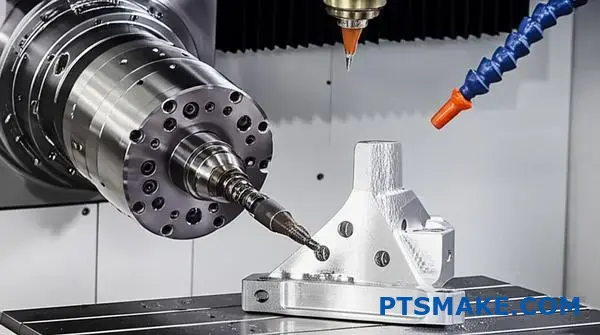

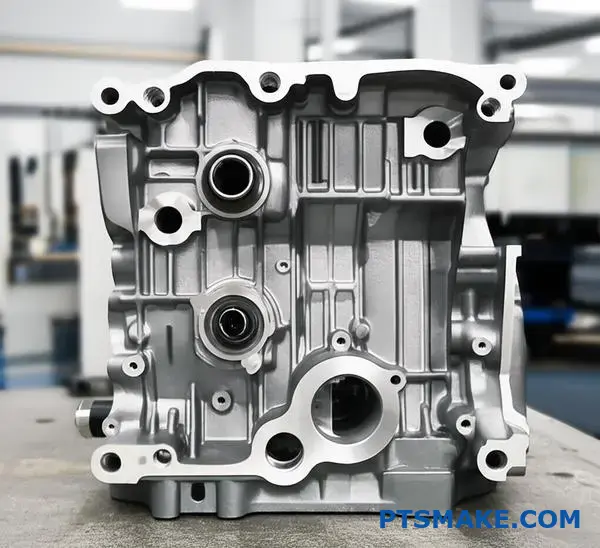

Prvým kontrolným bodom pri navrhovaní akéhokoľvek zložitého dielu je pochopenie zariadenia, ktoré ho vytvorí. Možnosti trojosového stroja v porovnaní s päťosovým strojom sú rozdielne a tento výber zásadne ovplyvňuje vašu slobodu pri navrhovaní. Trojosový stroj pracuje v rovinách X, Y a Z. Je ideálny pre jednoduchšie diely s prvkami, ku ktorým je prístup zhora. Ak má však váš diel podrezania, šikmé otvory na viacerých plochách alebo zložité organické povrchy, 3-osový stroj si bude vyžadovať viacero nastavení. Pri každom ručnom prefixovaní súčiastky zavádzate riziko chyby a výrazne predlžujete pracovný čas.

Na druhej strane, 5-osové obrábanie pridáva dve rotačné osi. To umožňuje reznému nástroju priblížiť sa k obrobku z oveľa väčšieho rozsahu uhlov a často dokončiť celý diel v rámci jedného nastavenia. Pri skutočne komplexnom CNC obrábaní to mení pravidlá hry. Uvoľňuje možnosť vytvárať zložité geometrie, ktoré by inak boli nemožné alebo neúnosne drahé. Stroj je stupne voľnosti1 priamo súvisí so zložitosťou, ktorú dokáže efektívne spracovať. Pri našej práci v PTSMAKE sme videli, že konštrukcie, ktoré by si na 3-osovom stroji vyžadovali šesť rôznych nastavení, sa na 5-osovom centre dokončia v jednej bezproblémovej operácii. To nielenže zvyšuje presnosť elimináciou ukladania tolerancií, ale môže tiež znížiť konečnú cenu dielca napriek vyššej hodinovej sadzbe stroja.

Ako geometria dielov ovplyvňuje ich vyrobiteľnosť

Geometria vašej súčiastky je plán, podľa ktorého sa stroj riadi, a niektoré plány sú oveľa ľahšie čitateľné ako iné. Funkcie, ktoré v modeli CAD vyzerajú jednoducho, môžu v dielni predstavovať veľké problémy.

- Vnútorné rohy: Rezné nástroje sú oblé, čo znamená, že nemôžu vytvárať dokonale ostré vnútorné rohy. Každý vnútorný roh musí mať polomer aspoň taký veľký ako nástroj, ktorý ho bude rezať. Konštrukcia menšieho polomeru si vyžaduje menší, krehkejší nástroj, čo predlžuje čas obrábania a zvyšuje riziko zlomenia nástroja.

- Hlboké vrecká: Ideálny pomer hĺbky vrecka k priemeru nástroja je približne 3:1. Prekročenie tohto limitu si vyžaduje špecializované nástroje s dlhým dosahom, ktoré sú náchylné na vibrácie a deformácie, čo zhoršuje kvalitu povrchu a presnosť.

- Tenké steny: Steny, ktoré sú príliš tenké v pomere k ich výške, môžu počas obrábania vibrovať, čo vedie k chvenie a zlej presnosti rozmerov. Môžu sa tiež deformovať vplyvom tepla a namáhania pri rezaní.

Jednoduché porovnanie ukazuje, ako je výber stroja spojený s geometriou.

| Funkcia | 3-osové obrábanie | 5-osové obrábanie |

|---|---|---|

| Zložitosť | Najlepšie pre jednoduchšie, rovinné geometrie | Ideálne pre zložité krivky a podrezania |

| Nastavenia | Často si vyžaduje viacero manuálnych nastavení | Často dokáže skompletizovať diely v rámci jedného nastavenia |

| Presnosť | Riziko stohovania tolerancií z opätovného prefinancovania | Vyššia presnosť vďaka jednému upínaciemu bodu |

| Ideálne pre | Konzoly, dosky a prizmatické diely | obežné kolesá, lekárske implantáty, komponenty pre letecký a kozmický priemysel |

Premýšľanie o týchto fyzikálnych obmedzeniach vo fáze návrhu je podstatou návrhu pre vyrobiteľnosť (DFM).

Vplyv výberu dizajnu na náklady a čas realizácie

Každá čiara, krivka a poznámka o tolerancii, ktorú pridáte do výkresu, má priamy vplyv na konečné náklady a harmonogram dodávky. Je to skutočnosť, ktorú možno ťažko kvantifikovať len z pohľadu konštrukcie, ale z pohľadu strojára je táto súvislosť úplne jasná. Cieľom nie je ohroziť funkciu návrhu, ale dosiahnuť ju čo najefektívnejším spôsobom. Napríklad špecifikácia zbytočne prísnej tolerancie na nekritickom prvku nás núti používať nižšie rezné rýchlosti, častejšie výmeny nástrojov a rozsiahle kontrolné cykly CMM. Uvoľnenie tej istej tolerancie, ak je funkčne prijateľná, by mohlo skrátiť čas obrábania tohto prvku na polovicu.

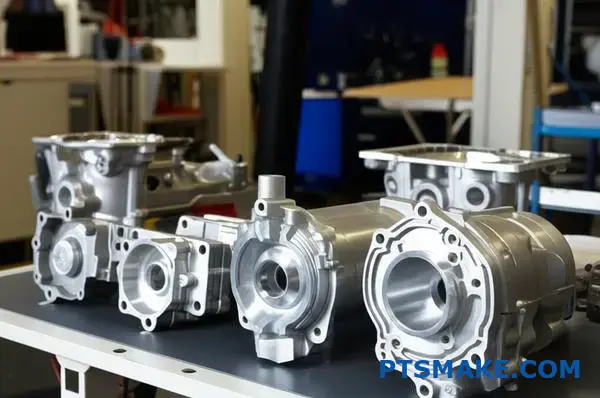

Rovnaký princíp platí aj pre povrchovú úpravu. Štandardná povrchová úprava je relatívne rýchlo vyrobiteľná. Avšak požiadavka na zrkadlovú povrchovú úpravu (napr. Ra 8 µin) si vyžaduje ďalšie jemné frézovanie a prípadne sekundárne procesy, ako je lapovanie alebo leštenie, čo zvyšuje čas a náklady. Je veľmi dôležité položiť si otázku: Musí byť tento povrch takýto hladký z funkčných dôvodov, alebo je to čisto estetické? Ďalším dôležitým faktorom je výber materiálu. Obrábanie dielu z hliníka 6061 je jednoduchý. Výroba tej istej súčiastky z inkonelu alebo titánu, materiálov bežných v leteckom priemysle, výrazne zvyšuje opotrebovanie nástrojov a znižuje rezné rýchlosti, čo zvyšuje náklady aj čas realizácie.

Vyváženie zložitosti s praktickosťou

Najúspešnejšie projekty sa rodia z rovnováhy medzi dizajnovým zámerom a výrobnou realitou. Podľa mojich skúseností sa táto rovnováha zriedkakedy nájde samostatne. Vyžaduje si otvorenú komunikáciu a spoluprácu medzi konštruktérom a strojárom. Najlepší čas na tento rozhovor je vo fáze konceptu, nie po dokončení a vydaní návrhu. V spoločnosti PTSMAKE často spolupracujeme s konštrukčnými tímami našich klientov už na začiatku. V nedávnom projekte klient navrhol puzdro s niekoľkými hlbokými vreckami. Naša počiatočná analýza ukázala, že si to bude vyžadovať špecializované nástroje a dlhý čas cyklu. Spoluprácou sme zistili, že malá úprava hĺbky vreciek a polomerov rohov - zmeny, ktoré nemali žiadny vplyv na funkciu súčiastky - nám umožnila použiť štandardné nástroje a skrátiť čas cyklu odhadom o 30%. Tento jednoduchý dialóg v počiatočnej fáze ušetril tisíce dolárov v priebehu výroby.

Táto tabuľka znázorňuje priamy vzťah medzi voľbou konštrukcie a jej dôsledkami pre výrobu.

| Výber dizajnu | Vplyv na náklady | Vplyv na čas realizácie |

|---|---|---|

| Úzke tolerancie (napr. ±0,001") | Vysoká | Zvýšený počet |

| Jemná povrchová úprava (napr. Ra 16) | Mierne až vysoké | Zvýšený počet |

| Exotické alebo tvrdé materiály | Veľmi vysoká | Variabilné (obstarávanie a obrábanie) |

| Neštandardné polomery/prvky | Mierne | Zvýšený počet (vlastné nástroje) |

V konečnom dôsledku je vyrobiteľný dizajn inteligentný dizajn. Dosahuje všetky funkčné požiadavky a zároveň rešpektuje fyzikálne procesy, ktoré ho uvádzajú do života.

Zvládnutie komplexného CNC obrábania si vyžaduje holistický prístup, ktorý presahuje rámec modelu CAD. Záleží na pochopení vzájomného vzťahu medzi geometriou súčiastky a možnosťami stroja. Zdanlivo malé rozhodnutia o toleranciách, rohových polomeroch a povrchových úpravách majú obrovský vplyv na náklady a časový harmonogram. Najsilnejším nástrojom, ktorý máte k dispozícii, je včasná spolupráca. Spolupráca s výrobným partnerom od začiatku mení potenciálne prekážky na príležitosti pre inovácie a efektivitu, čím sa zabezpečí, že sa vaša vízia stane skutočnosťou.

Optimalizácia geometrie: Vyhnite sa zbytočnej zložitosti.

Už sa vám niekedy stalo, že ste dokončili návrh a zistili ste, že cena za výrobu bola dvojnásobne vyššia, ako ste očakávali? Vinníkom môže byť ten krásny, zložitý prvok, ktorý v tichosti navyšuje vaše náklady.

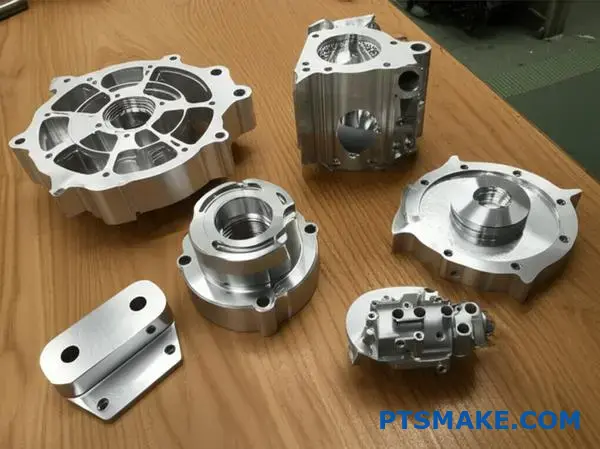

Optimalizácia geometrie súčiastky spočíva v dosiahnutí kritickej rovnováhy. Zahŕňa metodické odstraňovanie nepodstatných prvkov, ktoré zvyšujú čas a náklady na obrábanie, bez toho, aby bola ohrozená základná funkcia, pevnosť alebo spoľahlivosť súčiastky. To je kľúč k efektívnemu komplexnému obrábaniu na CNC.

Skutočné náklady na nepodstatné funkcie

Pri komplexnom CNC obrábaní sa každý riadok v modeli CAD premieta do pohybu stroja, dráhy nástroja alebo zmeny nastavenia. Nepotrebné funkcie nielenže pridávajú trochu času, ale vytvárajú zložený efekt, ktorý zvyšuje náklady a časy realizácie. Čím zložitejšia je geometria, tým viac špecializovaných nástrojov, programovania a pozornosti operátora je potrebných.

Funkčnosť vs. estetika: Kritické zhodnotenie

Prvým krokom je položiť si otázku o každej funkcii: slúži funkčnému účelu? Funkcia je funkčná, ak je nevyhnutná pre montáž, zarovnanie, pevnosť alebo prevádzku súčiastky. Estetické prvky, hoci sú niekedy dôležité pre budovanie značky, často poskytujú len malú alebo žiadnu technickú hodnotu a môžu byť hlavnými faktormi zvyšujúcimi náklady.

Zamyslite sa nad jednoduchou konzolou. Funkčným prvkom by bol montážny otvor s určitým priemerom a toleranciou. Estetickou vlastnosťou by mohla byť zložito zakrivená hrana, ktorá nezvyšuje pevnosť. V spoločnosti PTSMAKE často spolupracujeme s klientmi na rozlišovaní medzi týmito dvoma prvkami. Jeden projekt sa týkal puzdra, kde bola hlboká, úzka kapsa navrhnutá z čisto vizuálnych dôvodov. Jej zmenou na jednoduchšiu, širšiu priehlbinu sme skrátili čas obrábania takmer o 30% bez toho, aby to vôbec ovplyvnilo výkonnosť výrobku. Tento druh analýzy je ústredným prvkom nášho procesu DFM (Design for Manufacturability). Ide o prijímanie inteligentných rozhodnutí, ktoré rešpektujú zámer návrhu aj výrobnú realitu. Starostlivo vybraný dátum2 môže tiež zjednodušiť celý proces nastavenia a znížiť počet možných chýb.

Analýza vplyvu funkcie

Pri rozhodovaní vám pomôže jednoduchá hodnotiaca tabuľka. To vás prinúti zdôvodniť každý prvok vášho návrhu.

| Funkcia | Primárny účel | Funkčná nevyhnutnosť (1-5) | Vplyv na náklady (1-5) | Rozhodnutie |

|---|---|---|---|---|

| Montážne otvory M4 | Montáž | 5 (nevyhnutné) | 1 (nízka) | Udržujte |

| 0,2 mm filet | Úľava od stresu | 4 (vysoká) | 2 (Stredná) | Udržujte |

| Gravírované logo | Značkovanie | 1 (estetický) | 4 (vysoká) | Zjednodušiť/odstrániť |

| Vnútorné rebrá | Tuhosť | 5 (nevyhnutné) | 3 (Stredná) | Udržujte |

Tento proces vám pomôže oddeliť "povinné" od "príjemných" vecí a nasmeruje vás k racionálnejšej a nákladovo efektívnejšej časti.

Navrhovanie pre integritu konštrukcie

Optimalizácia geometrie sa týka nielen odstránenia prvkov, ale aj návrhu pevnosti a odolnosti. Nadmerne opracovaný diel je slabý diel. Každý rez odstraňuje materiál, a ak nie je starostlivo naplánovaný, môže narušiť štrukturálnu integritu konečného komponentu, čo môže viesť k jeho zlyhaniu pri zaťažení. To je obzvlášť dôležité pre vysoko výkonné aplikácie v odvetviach, ako je letecký priemysel a zdravotnícke zariadenia.

Vyhýbanie sa koncentrátom stresu

Ostré vnútorné rohy sú jedným z najväčších nepriateľov celistvosti konštrukcie. Pôsobia ako koncentrátory napätia a vytvárajú miesta, kde sa sila zosilňuje, čo často vedie k prasklinám a zlomom. Aj keď sa na obrazovke CAD zdá, že roh je malý, v reálnom svete sa môže stať hlavným bodom poruchy.

Riešenie je jednoduché: do všetkých vnútorných rohov pridajte veľkorysé filamenty alebo polomery. Pomôže to rovnomernejšie rozložiť napätie v celej geometrii. Podľa našich skúseností môže mierne zväčšený filet výrazne zvýšiť únavovú životnosť súčiastky s minimálnym vplyvom na čas obrábania. V skutočnosti to často zjednodušuje proces, pretože možno použiť väčšie nástroje.

Nebezpečenstvo nadmerného odstraňovania materiálu

Môže byť lákavé odstrániť čo najviac materiálu, aby sa znížila hmotnosť. Je však potrebné postupovať strategicky. Vydlabanie dielu bez správnych podporných štruktúr, ako sú vnútorné rebrá alebo kliny, môže spôsobiť, že bude krehký a náchylný na deformácie počas obrábania aj po ňom.

Pri návrhu na odstraňovanie materiálu zvážte nasledujúce skutočnosti:

| Zlá prax | Dôsledky | Správna prax | Benefit |

|---|---|---|---|

| Ostré vnútorné rohy | Vysoká koncentrácia napätia | Veľkorysé vnútorné polomery | Rozkladá napätie, zlepšuje životnosť nástroja |

| Tenké, nepodopreté steny | Deformácie, vibrácie, slabosť | Pridanie rebier alebo zahustenie stien | Zvyšuje tuhosť a stabilitu |

| Hlboké, úzke vrecká | Obtiažne obrábanie, lámanie nástrojov | Rozšírenie vreciek, zníženie hĺbky | Rýchlejšie obrábanie, lepšia kvalita povrchu |

V minulých projektoch s klientmi sme použili simulačné nástroje na identifikáciu oblastí s vysokým namáhaním ešte pred vyrezaním jediného kusu kovu. To nám umožňuje navrhnúť pridanie materiálu v kritických zónach a zároveň jeho odstránenie z oblastí s nízkym namáhaním. Výsledkom je diel, ktorý je ľahký a zároveň pevný - ideálny výsledok pre akýkoľvek komplexný projekt CNC obrábania. Tento premyslený prístup zaručuje, že diel bude nielen vyzerať ako návrh, ale bude bezchybne fungovať aj pod tlakom.

Optimalizácia geometrie je základným krokom pri úspešnom komplexnom CNC obrábaní. Nejde o kompromisy v návrhu, ale o jeho vylepšenie kritickým posúdením každého prvku z hľadiska jeho funkčnej nevyhnutnosti. Rozlišovaním medzi estetickými želaniami a funkčnými potrebami môžete výrazne znížiť výrobné náklady a časy realizácie. Okrem toho zameranie sa na štrukturálnu integritu vyhnutím sa koncentrátom napätia a starostlivým plánovaním úberu materiálu zabezpečí, že váš konečný diel bude nielen vyrobiteľný, ale aj pevný a spoľahlivý pri svojom použití.

Správa hrúbky steny a proporcií prvkov.

Navrhli ste niekedy diel s takými tenkými stenami, že sa počas obrábania deformovali, alebo s takými vysokými prvkami, že sa rozkmitali a zničili výsledný kus?

Správne riadenie hrúbky steny a proporcií prvkov je základom. Znamená to dodržiavať minimá špecifické pre materiál a používať stabilné pomery výšky a šírky, aby sa zabránilo vibráciám, čím sa zabezpečí, že konečný komponent dosiahne prísne tolerancie požadované pri komplexnom CNC obrábaní.

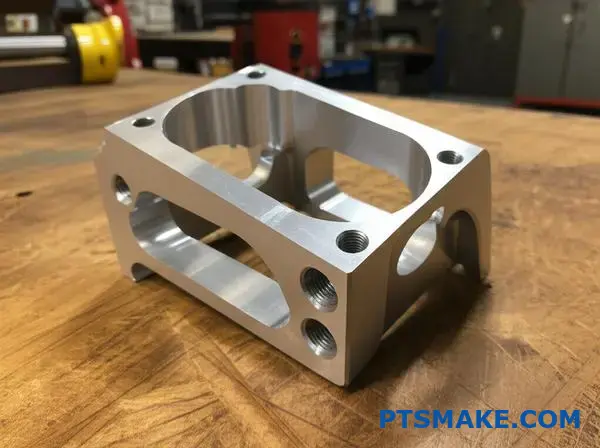

Keď sa hovorí o komplexnom CNC obrábaní, často sa hovorí o viacosových strojoch a prísnych toleranciách. Rovnako dôležité sú však aj najzákladnejšie princípy návrhu pre vyrobiteľnosť (DFM). Hrúbka steny je jedným z týchto základných princípov. Ak sú steny príliš tenké, nevydržia rezné sily. To vedie k priehybu, vibráciám a neschopnosti dodržať tolerancie. V niektorých prípadoch sa môže diel dokonca deformovať alebo zlomiť priamo na stroji. Každý materiál sa správa inak, preto je prvým krokom stanovenie základnej hodnoty minimálnej hrúbky.

Zlaté pravidlo: Materiálovo špecifické minimá

Nemôžete uplatniť univerzálne pravidlo. Kovy sú vo všeobecnosti tuhšie ako plasty, čo umožňuje tenšie steny. Ale aj v rámci kovov existujú významné rozdiely. Pevný materiál, ako je nehrdzavejúca oceľ, môže podporovať tenšie prvky ako mäkší materiál. materiál ako hliník. V spoločnosti PTSMAKE často radíme klientom na základe rozsiahlych skúseností s testovaním a projektmi. Napríklad, zatiaľ čo pri malých prvkoch vám môže stačiť 0,5 mm stena v hliníku, pri všeobecných aplikáciách odporúčame bezpečnejšie minimum 0,8 mm, aby sa zabezpečila stabilita a opakovateľnosť. Plasty sú ešte citlivejšie na teplo a rezné sily a vyžadujú si hrubšie steny, aby sa zabránilo ich roztaveniu alebo deformácii. V tomto prípade je skutočnou výzvou chatter3 Nie je to len hluk, ale aj fyzický znak toho, že diel alebo nástroj nekontrolovateľne vibruje, čo vedie k zhoršeniu kvality povrchu a nepresnosti rozmerov.

Všeobecné usmernenia pre minimálnu hrúbku steny

Tu je rýchla referenčná tabuľka založená na tom, čo zvyčajne vidíme v úspešných projektoch. Ide o východiskové body a konečné rozhodnutie môžu ovplyvniť faktory, ako je veľkosť prvku a geometria súčiastky.

| Materiál | Odporúčaná minimálna hrúbka steny | Poznámky |

|---|---|---|

| Hliník (6061) | 0,8 mm (0,031 palca) | Silný, ale ľahký, ale môže sa vychýliť, ak je príliš tenký. |

| Nerezová oceľ (304/316) | 0,75 mm (0,030 palca) | Vysoká tuhosť umožňuje použitie tenších stien. |

| Plast ABS | 1,5 mm (0,060 palca) | Náchylné na deformáciu vplyvom tepla počas obrábania. |

| Polykarbonát (PC) | 1,0 mm (0,040 palca) | Je tuhší ako ABS, umožňuje o niečo tenšie steny. |

| PEEK | 1,0 mm (0,040 palca) | Vynikajúca tepelná stabilita pre plast. |

Ignorovanie týchto pokynov neohrozuje len jeden diel, ale môže ovplyvniť celý výrobný plán. Zlyhaný diel znamená začať odznova, spotrebovať viac materiálu a drahocenného strojového času.

Okrem jednoduchej minimálnej hrúbky rozhoduje o úspechu komplexného CNC obrábania vzťah medzi jednotlivými prvkami - ich vzájomný pomer. Vysoké, tenké steny alebo hlboké, úzke vrecká sú klasickými príkladmi prvkov, ktoré vyvolávajú problémy. Pôsobia ako ladiace vidličky, ktoré vibrujú, keď rezný nástroj zasahuje do materiálu. Tieto vibrácie, dokonca aj na mikroskopickej úrovni, sa priamo premietajú do rozmerových chýb a hrubej, neuspokojivej povrchovej úpravy. Kľúčom k úspechu je navrhovať prvky, ktoré sú prirodzene stabilné, a to môžeme dosiahnuť dodržiavaním osvedčených geometrických pomerov.

Stabilizácia funkcií pomocou proporcií

V prípade voľne stojacich prvkov, ako sú rebrá alebo steny, je najdôležitejším ukazovateľom pomer výšky a šírky. Vysoká, chudá stena sa pod tlakom frézy nevyhnutne vychýli. Dobrým pravidlom je, aby výška nebola väčšia ako štvornásobok hrúbky. Ak potrebujete vyšší prvok, musíte buď zväčšiť jeho hrúbku, alebo pridať podporné konštrukcie, ako sú napríklad kliny na jeho vystuženie. Táto zásada je nevyhnutná na zachovanie presnosti, ktorú vyžadujú odvetvia ako letecký priemysel a zdravotnícke zariadenia, kde aj malá odchýlka môže viesť k zlyhaniu súčiastky.

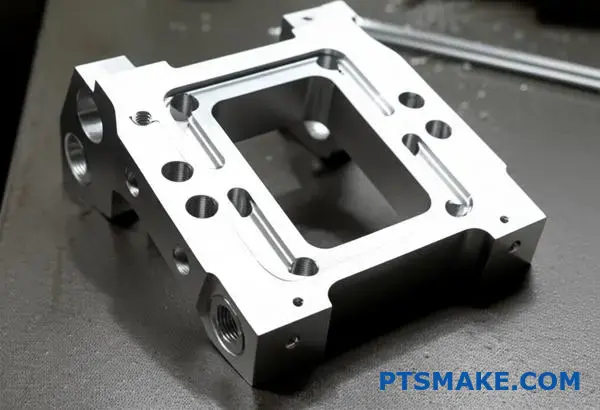

Správa dutín a vreciek

Rovnaká logika platí aj pre dutiny. Hlboká, úzka kapsa je náročná z niekoľkých dôvodov. Po prvé, vyžaduje si dlhý, štíhly rezný nástroj, ktorý je sám o sebe náchylný na vychýlenie a zlomenie. Po druhé, vážnym problémom sa stáva odvod triesky. Keď sa triesky nahromadia na dne vrecka, môžu spôsobiť, že sa nástroj upchá, zlomí alebo poškodí povrch súčiastky. Hĺbka vrecka by v ideálnom prípade nemala byť väčšia ako desaťnásobok priemeru nástroja, hoci niektoré pokročilé techniky môžu túto hranicu prekročiť. Pri štandardnom obrábaní je bezpečným a účinným postupom udržiavať pomer hĺbky a šírky vrecka pod hodnotou 4:1.

| Typ funkcie | Odporúčaný pomer | Dôsledky prekročenia pomeru |

|---|---|---|

| Rebrá / steny | Výška ≤ 4 x šírka | Vibrácie, zlá povrchová úprava, nepresnosť. |

| Vrecká / dutiny | Hĺbka ≤ 4 x šírka | Odchýlenie nástroja, zlé odvádzanie triesky, zlomenie nástroja. |

| Malé otvory | Hĺbka ≤ 10 x priemer | Zlomenie nástroja, ťažkosti s odstraňovaním triesok. |

V rámci spolupráce s klientmi spoločnosti PTSMAKE často kontrolujeme návrhy a navrhujeme drobné úpravy týchto pomerov. Malé zväčšenie hrúbky steny alebo mierne zmenšenie hĺbky vrecka môže znamenať rozdiel medzi vysoko výnosnou a nákladovo efektívnou výrobou a sériou frustrujúcich neúspechov.

Úspešné komplexné CNC obrábanie sa vo veľkej miere opiera o inteligentné konštrukčné princípy. Zvážili ste, ako hrúbka steny ovplyvňuje stabilitu súčiastky? Dodržiavanie materiálovo špecifických minimálnych hodnôt stien je vašou prvou obrannou líniou proti vibráciám a nepresnostiam. Okrem toho riadenie proporcií prvkov, napríklad udržiavanie pomeru výšky rebier k ich šírke pod hodnotou 4 : 1, zabraňuje chveniu nástroja a zabezpečuje vysokokvalitnú povrchovú úpravu. Tieto základné pravidlá sú nevyhnutné na vytváranie robustných, spoľahlivých a vyrobiteľných dielov, ktoré spĺňajú najprísnejšie tolerancie.

Vnútorné rohy, polomery a dizajn dutín?

Už ste niekedy navrhli diel s ostrými vnútornými rohmi, aby ste čelili vyšším nákladom na obrábanie alebo neočakávanému zlyhaniu dielu? Toto bežné nedopatrenie môže rýchlo zničiť časový plán projektu a rozpočet.

Navrhovanie vnútorných rohov s veľkorysými polomermi a zohľadnenie pomeru hĺbky a šírky dutiny sú z hľadiska vyrobiteľnosti rozhodujúce. Tieto postupy znižujú opotrebovanie nástrojov, minimalizujú miesta namáhania, zlepšujú kvalitu povrchu a v konečnom dôsledku vedú k robustnejším a nákladovo efektívnejším súčiastkam obrábaným na CNC.

Problém s ostrými vnútornými rohmi

Vo svete CNC obrábania sú rezné nástroje valcové. Keďže sa otáčajú, nemôžu vytvoriť dokonale ostrý vnútorný roh s uhlom 90 stupňov. Pokus o vytvorenie rohu s polomerom menším, ako je polomer nástroja, núti nástroj výrazne spomaliť, čím sa zvyšuje záber a enormne zaťažuje nástroj aj materiál. To nie je len nepríjemnosť, ale má to vážne dôsledky pre váš projekt.

Po prvé, vytvára body koncentrácia napätia4, čo sú slabé miesta, kde je najväčšia pravdepodobnosť, že diel pri zaťažení praskne alebo zlyhá. Pre komponenty používané v leteckom, automobilovom alebo zdravotníckom priemysle je to neprijateľné riziko. Po druhé, zvýšené zaťaženie a trenie spôsobujú rýchle opotrebovanie nástroja, čo vedie k častejším výmenám nástrojov a vyšším výrobným nákladom. Obrábač musí používať menší, krehkejší nástroj a prevádzkovať stroj pri oveľa nižších otáčkach, čo zvyšuje čas obrábania a vaše konečné náklady. V spoločnosti PTSMAKE často radíme klientom vo fáze DFM (Design for Manufacturability), že malá úprava konštrukcie tu môže priniesť významné úspory.

Zlaté pravidlo pre vnútorné polomery

Jednoduchým, ale účinným usmernením je navrhnúť vnútorné polomery rohov tak, aby boli minimálne 130% polomeru rezného nástroja. Ak napríklad plánujeme použiť čelnú frézu s priemerom 10 mm (s polomerom 5 mm), ideálny vnútorný polomer rohu by mal byť aspoň 6,5 mm (5 mm * 1,3). Tento dodatočný priestor umožňuje plynulý a konzistentný pohyb nástroja bez toho, aby sa v rohu zastavil. Výrazne znižuje chvenie nástroja, zlepšuje odvod triesky a vedie k vynikajúcej povrchovej úprave. Na základe nášho interného testovania môže toto jednoduché pravidlo v určitých aplikáciách predĺžiť životnosť nástroja až o 50%.

| Funkcia | Vplyv obrábania | Integrita časti | Nákladové dôsledky |

|---|---|---|---|

| Ostrý roh (polomer 0) | Mimoriadne náročné; vyžaduje si EDM | Vysoká koncentrácia napätia | Veľmi vysoká |

| Malý polomer (< polomer nástroja) | Vysoké opotrebenie nástroja, nízke otáčky | Mierna koncentrácia napätia | Vysoká |

| Optimálny polomer (>130% Tool) | Efektívne obrábanie, dobrá povrchová úprava | Nízka koncentrácia napätia | Optimálne |

Táto tabuľka jasne ukazuje, že navrhovanie pre vyrobiteľnosť od začiatku je najefektívnejší prístup pre akýkoľvek komplexné CNC obrábanie projekt.

Zvládnutie dizajnu dutín a vreciek

Tak ako vnútorné rohy, aj dutiny alebo vrecká si vyžadujú dôkladné premyslenie. Hlavnou výzvou je tu pomer hĺbky a šírky. Obrábanie hlbokej a úzkej kapsy je jedným z najzložitejších aspektov komplexné CNC obrábanie. Keď sa nástroj dostane hlbšie do dutiny, vzniká niekoľko problémov, ktoré môžu ohroziť kvalitu konečného dielu. Najvýznamnejším z nich je vychýlenie nástroja. Dlhý, štíhly rezný nástroj sa pod vplyvom rezných síl s väčšou pravdepodobnosťou ohne, čo vedie k rozmerovým nepresnostiam, zúženým stenám a zlej povrchovej úprave. Môžete navrhnúť kapsu s dokonale zvislými stenami, ale obrobený výsledok môže byť mierne skosený, ak sa nástroj vychýli.

Ďalšou kritickou otázkou je evakuácia čipov. V hlbokej kapse sa môžu zachytiť triesky, ktoré bránia reznému nástroju v efektívnej práci. Toto hromadenie zvyšuje teplo, ktoré môže poškodiť nástroj aj obrobok. Môže dokonca viesť ku katastrofickému zlyhaniu nástroja, zastaveniu výroby a prípadnému zošrotovaniu súčiastky. Napokon, dostať chladiacu kvapalinu k reznej hrane na dne hlbokej dutiny je ťažké, čo ďalej prispieva k hromadeniu tepla a zlým rezným podmienkam. Kombinácia týchto faktorov znamená, že hlboké vrecká si vyžadujú pomalšie rýchlosti, špecializované nástroje a zložitejšie stratégie obrábania, čo všetko zvyšuje celkové náklady.

Praktické usmernenia pre pomery dutín

Aby ste sa vyhli týmto problémom, je najlepšie dodržiavať určité zavedené usmernenia pre hĺbku dutín. Všeobecné pravidlo, ktorým sa riadime v spoločnosti PTSMAKE, je, že hĺbka dutiny nesmie byť väčšia ako štvornásobok priemeru rezného nástroja (pomer 4:1). Tento pomer vo všeobecnosti umožňuje dostatočnú tuhosť nástroja a účinný odvod triesky bez toho, aby boli potrebné špeciálne techniky. Prekročenie tohto pomeru je možné, ale prináša zložitosť a náklady.

| Pomer hĺbky k šírke | Úroveň rizika | Bežné problémy | Odporúčané opatrenie |

|---|---|---|---|

| Až 3:1 | Nízka | Minimálne vychýlenie nástroja | Štandardné postupy obrábania |

| 3:1 až 5:1 | Stredné | Zvýšený priehyb, hromadenie triesok | Znížené dávky krmiva, vŕtanie po kôstkach |

| > 5:1 | Vysoká | Silný priehyb, zlá povrchová úprava | Vyžaduje špecializované nástroje s dlhým dosahom |

Navrhovaním vreciek a dutín s ohľadom na tieto pomery môžete výrazne zjednodušiť proces obrábania. Umožňuje nám to používať štandardnejšie, tuhšie nástroje a prevádzkovať stroje pri optimálnych rýchlostiach. To nielenže zabezpečí, že diel bude spĺňať stanovené tolerancie, ale tiež pomôže udržať projekt v rámci rozpočtu a časového plánu.

V súhrne je navrhovanie pre vyrobiteľnosť prvoradé pri komplexné CNC obrábanie. Vďaka veľkorysým polomerom vo vnútorných rohoch - ideálne 130% polomeru nástroja - výrazne znížite namáhané miesta a opotrebovanie nástroja. Podobne dodržanie konzervatívneho pomeru hĺbky dutiny k jej šírke, napríklad 4:1, zabraňuje vychýleniu nástroja a zabezpečuje správny odvod triesky. Tieto konštrukčné úvahy sú základom výroby vysokokvalitných a nákladovo efektívnych dielov a ukazujú proaktívny prístup k vyhýbaniu sa bežným výrobným nástrahám.

Obrábanie a upínanie v komplexnom obrábaní?

Už ste niekedy dokončili zložitý návrh, len aby ste zistili, že jeho držanie pri obrábaní je samo o sebe hádankou? Podkopáva riziko hromadenia chýb pri každom novom nastavení vašu dôveru v presnosť finálneho dielu?

Úspešný projekt komplexného CNC obrábania závisí od stratégie upínania, ktorá ovláda geometriu dielov a minimalizuje nastavenia. Navrhovaním pre vyrobiteľnosť a používaním inteligentného upínania môžete predchádzať chybám, zabezpečiť dostupnosť nástrojov a dodržiavať prísne tolerancie počas každej operácie.

Ako geometria súčiastky ovplyvňuje upínanie

Geometria súčiastky je prvá vec, ktorú analyzujeme pri plánovaní stratégie obrábania v spoločnosti PTSMAKE. Je to primárny faktor, ktorý určuje, ako ho budeme držať. Komplexné diely majú zriedkavo veľké, rovné, rovnobežné plochy ideálne pre štandardný zverák. Namiesto toho sa často stretávame s tenkými stenami, organickými krivkami a hlbokými vreckami, z ktorých každá predstavuje jedinečnú výzvu.

Problém s tenkými stenami a nepravidelnými tvarmi

Tenkostenné komponenty sú veľmi náchylné na deformáciu. Príliš veľký upínací tlak môže ľahko zdeformovať materiál, čo vedie k neštandardným prvkom. Podobne súčiastky so zložitými, nepryzmatickými tvarmi nemajú stabilné povrchy na bezpečné upnutie. To nás núti byť kreatívni. V týchto situáciách sa upínací prípravok stáva rovnako dôležitým ako rezný nástroj. Cieľom je zabezpečiť maximálnu tuhosť pri minimálnej upínacej sile a rovnomerne rozložiť tlak, aby nedošlo k poškodeniu súčiastky. Toto je hlavná výzva pri komplexnom CNC obrábaní, kde je presnosť všetkým.

Navrhovanie pre vyrobiteľnosť: Proaktívny prístup

Najlepší spôsob, ako vyriešiť problém s upevnením, je predísť mu už vo fáze návrhu. Často spolupracujeme s klientmi na začlenení prvkov, ktoré zjednodušujú upínanie. To neznamená, že sa tým znižuje funkčnosť konštrukcie, ale pridávajú sa malé strategické prvky. Môže to zahŕňať pridanie obetovaných výstupkov alebo nástavcov, ktoré zabezpečujú bezpečnú upínaciu plochu a ktoré sa potom pri finálnej operácii opracujú. Ďalším dôležitým aspektom je definovanie jasného referenčný údaj5 systém na výkrese. To dáva obrábačovi stabilný a opakovateľný základ pre všetky merania a operácie, čo je v prípade, keď je presnosť prvoradá, neodškriepiteľné.

| Geometria dielu | Spoločná výzva | Odporúčané riešenie pre obrobky |

|---|---|---|

| Tenkostenné komponenty | Deformácia pod upínacím tlakom | Nízkotlakový hydraulický zverák, vákuové skľučovadlo, vlastné mäkké čeľuste |

| Komplexné organické tvary | Chýbajúce paralelné upínacie plochy | Prípravky na mieru vytlačené na 3D tlačiarni, holubičie upínanie, zapuzdrenie |

| Časti s hlbokými vreckami | Prístup k nástrojom a odvádzanie triesok | Vysoké mäkké čeľuste, upevnenie okien, vysokotlakové chladiace systémy |

Skryté náklady na viacnásobné nastavenia

Pri každom vybratí súčiastky z prípravku a jej opätovnom upnutí pre novú operáciu vzniká možnosť chyby. Ide o jedno z najvýznamnejších rizík pri komplexnom CNC obrábaní. Ani s najmodernejším vybavením nie je možné premiestniť diel s dokonalou opakovateľnosťou bez chýb. Tieto drobné nepresnosti sa pri každom nastavení kumulujú, čo je jav známy ako hromadenie tolerancií. Pre diel, ktorý vyžaduje prísne tolerancie, môžu stačiť len dve alebo tri nastavenia, aby sa kritický rozmer dostal mimo špecifikácie.

Viacnásobné nastavenia okrem presnosti znižujú aj efektivitu. Každé nastavenie si vyžaduje zastavenie stroja, ručnú manipuláciu s dielom a overenie nového zarovnania. Ide o neproduktívny čas, ktorý predlžuje čas realizácie a zvyšuje náklady - dve hlavné bolesti každého manažéra obstarávania.

Stratégie na minimalizáciu nastavení

Najúčinnejšou stratégiou boja proti týmto problémom je obrábanie čo najväčšieho počtu prvkov na jedno upnutie.

Prijať 5-osové obrábanie

Práve tu sa 5-osové obrábanie stáva zmenou v hre. Vďaka tomu, že rezný nástroj sa môže priblížiť k obrobku z piatich rôznych strán bez opätovného upnutia, môžeme dokončiť veľmi zložité diely v jednom alebo dvoch nastaveniach. V spoločnosti PTSMAKE sú naše investície do 5-osovej technológie kľúčové pre našu schopnosť dodávať vysoko presné diely s konkurencieschopnými časmi dodania. Priamo rieši problém stohovania tolerancií a zlepšuje celkovú efektívnosť.

Používanie modulárnych montážnych a paletových systémov

Pri výrobných sériách sú modulárne prípravky na paletovom systéme neuveriteľne efektívne. Zostavíme prípravok a namontujeme surový materiál na paletu offline, zatiaľ čo stroj je zaneprázdnený rezaním iného dielu. Keď je stroj pripravený, celá paleta sa rýchlo a presne naloží. Tento systém zabezpečuje vysokú opakovateľnosť medzi dielmi a výrazne skracuje prestoje stroja, čím sa z 30-minútového nastavovania stáva minútová výmena.

Pri komplexnom CNC obrábaní je stratégia upínania obrobkov základom úspechu. Geometria súčiastky priamo ovplyvňuje konštrukciu upínačov, zatiaľ čo viacnásobné nastavenie predstavuje riziko pre presnosť aj efektívnosť. Proaktívnym navrhovaním dielov s ohľadom na upínanie, využívaním 5-osovej technológie na minimalizáciu nastavení a používaním inteligentného upínania, ako sú modulárne systémy, môžeme tieto výzvy prekonať. Tento prístup zaručuje, že aj tie najzložitejšie súčasti sa obrábajú podľa špecifikácií, načas a bez nákladných chýb.

Stratégie povrchovej úpravy a tolerancie pre zložité diely?

Zadali ste niekedy najprísnejšie tolerancie a zrkadlový povrch na každom prvku, len aby ste dostali cenovú ponuku, ktorá bola ďaleko nad váš rozpočet? Toto je časté úskalie.

V prípade zložitých súčiastok zahŕňa účinná stratégia vyváženie funkcie a vyrobiteľnosti. Prísne tolerancie a jemné povrchové úpravy by ste mali uplatňovať len na kritické funkčné povrchy. Tento selektívny prístup zabraňuje zbytočným nákladom a predĺženiu času obrábania tým, že minimalizuje dodatočné výrobné kroky.

Kritické prepojenie medzi konštrukčnými špecifikáciami a nákladmi

Pri komplexnom CNC obrábaní nie sú kvalita povrchu a tolerancia len číslami na výkrese, ale priamo ovplyvňujú náklady. Čím zložitejšia je geometria súčiastky, tým náročnejšie je dosiahnuť jemnú povrchovú úpravu a dodržať prísne tolerancie všetkých prvkov. Napríklad obrábanie hlbokej, úzkej kapsy s veľmi hladkým povrchom je podstatne ťažšie ako dokončenie jednoduchého rovného povrchu. Nástroj má obmedzený prístup, odvádzanie triesok je náročné a problémom sa môžu stať aj vibrácie. Tu sa stáva strategický prístup nevyhnutným.

Prečo je nadmerné tolerovanie príťažou pre rozpočet

Jedným z najčastejších problémov, s ktorými sa stretávam, je "nadmerné tolerovanie" - špecifikovanie prísnejších tolerancií, než aké si funkcia súčiastky skutočne vyžaduje. Inžinieri často pre istotu volia prísne tolerancie, ale táto opatrnosť má vysokú cenu. Každá úroveň presnosti si vyžaduje modernejšie stroje, špecializované nástroje, pomalšie rezné rýchlosti a častejšie kontroly. V niektorých našich minulých projektoch v PTSMAKE sa zmiernením nekritickej tolerancie z ±0,01 mm na ±0,05 mm znížili náklady na obrábanie tohto prvku o viac ako 50%. Je to jednoduchá zmena, ktorá má obrovský vplyv. Kľúčom k úspechu je položiť si otázku: "Je táto tolerancia skutočne potrebná pre správnu funkciu súčiastky?" Správne metrológia6 je veľmi dôležitá, ale mala by sa používať tam, kde prináša pridanú hodnotu.

Tu je zjednodušený prehľad toho, ako môže tolerancia ovplyvniť náklady:

| Tolerancia (mm) | Relatívne náklady na obrábanie | Typický proces |

|---|---|---|

| ±0.1 | 1x | Štandardné CNC frézovanie/struženie |

| ±0.025 | 2.5x | Jemné CNC frézovanie/struženie |

| ±0.01 | 5x | Brúsenie / presné CNC |

| ±0.005 | 10x+ | Lapovanie / brúsenie |

Ako vidíte, sprísnenie tolerancie zo štandardných ±0,1 mm na presných ±0,01 mm môže zvýšiť náklady päťnásobne. Vždy sa riaďte pravidlom "tak voľne, ako je to možné, tak prísne, ako je potrebné".

Ako požiadavky na povrchovú úpravu formujú výrobný plán

Kvalita povrchu, často špecifikovaná ako priemerná drsnosť (Ra), priamo určuje potrebné výrobné procesy. Pre vnútorné komponenty môže byť prijateľná štandardná povrchová úprava, ale diel určený pre spotrebiteľa môže potrebovať oveľa hladší, estetický povrch. Dosiahnutie jemnejšej povrchovej úpravy nie je jednoduchá úprava; často si vyžaduje úplne iný výrobný postup.

Od primárneho obrábania po následné spracovanie

Cesta súčiastky sa nekončí vždy, keď vyjde z CNC stroja. Požadovaná povrchová úprava často určuje, čo sa bude diať ďalej. Nižšia hodnota Ra (hladší povrch) si zvyčajne vyžaduje pomalšie posuvy, jemnejšie rezné nástroje a viacero dokončovacích prechodov počas procesu CNC. V prípade veľmi jemných povrchových úprav sú však sekundárne operácie nevyhnutné.

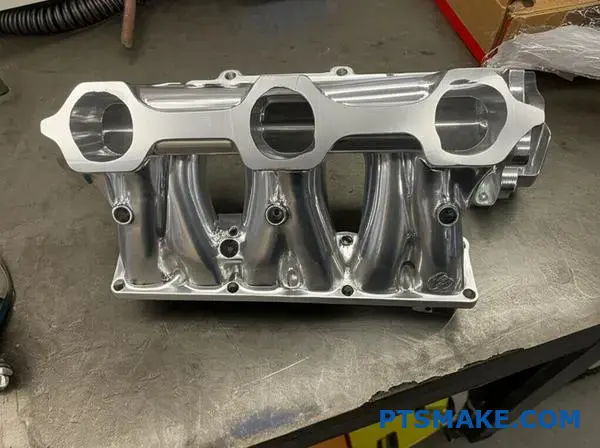

Napríklad požiadavka na Ra 1,6 µm môže byť dosiahnuteľná pri starostlivom frézovaní CNC. Ak však výkres požaduje Ra 0,4 µm, plán musí zahŕňať kroky následného spracovania, ako je brúsenie alebo leštenie. Každý ďalší krok zvyšuje čas a náklady na projekt. Nedávno sme pracovali na projekte zahŕňajúcom komplexný rozdeľovač pre systém dynamiky kvapalín. Vnútorné kanály si vyžadovali veľmi hladký povrch, aby sa zabezpečilo laminárne prúdenie, zatiaľ čo vonkajšie nefunkčné povrchy boli v poriadku so štandardným povrchom ako pri obrábaní. Špecifikovaním rôznych povrchových úprav pre rôzne funkcie klient ušetril značné náklady bez toho, aby sa znížil výkon.

Tu sa dozviete, ako môžu požiadavky na povrchovú úpravu ovplyvniť výber procesu:

| Povrchová úprava (Ra µm) | Spoločné požadované procesy | Príklad prípadu použitia |

|---|---|---|

| 3.2 - 6.3 | Štandardné CNC obrábanie | Vnútorné konštrukčné prvky |

| 1.6 - 3.2 | Jemné CNC obrábanie | Styčné plochy, niektoré viditeľné časti |

| 0.8 - 1.6 | Brúsenie, Tryskanie korálkami | Vysoko presné uloženie, dobrá estetika |

| < 0.4 | Lapovanie, leštenie, brúsenie | Optické komponenty, ložiskové plochy |

Pochopenie tohto vzťahu vám pomôže navrhnúť diely, ktoré sú funkčné a nákladovo efektívne na výrobu. Komunikáciou s výrobným partnerom, ako sme my v spoločnosti PTSMAKE, už vo fáze návrhu môžete zosúladiť svoje požiadavky s najefektívnejšími výrobnými metódami pre komplexné CNC obrábanie.

Pri komplexnom CNC obrábaní je premyslená stratégia pre povrchovú úpravu a tolerancie kľúčová pre riadenie nákladov a časových harmonogramov. Nezabudnite uplatňovať prísne špecifikácie len na kritické prvky, kde si to vyžaduje funkčnosť. Tento selektívny prístup zabraňuje nadmernému opracovaniu nepodstatných povrchov, čo sa priamo premieta do úspor. Pochopenie toho, že špecifické požiadavky na povrchovú úpravu diktujú ďalšie kroky, ako je brúsenie alebo leštenie, vám umožňuje vytvárať návrhy, ktoré sú nielen funkčné, ale aj optimalizované z hľadiska efektívnosti výroby a hospodárnosti.

Vplyv výberu materiálu na komplexné CNC obrábanie?

Už ste niekedy dokončili návrh s vysoko výkonným materiálom, len aby ste zistili, že zdvojnásobuje náklady na obrábanie a čas realizácie? Tento nesúlad môže rýchlo zmariť aj tie najlepšie plány projektu.

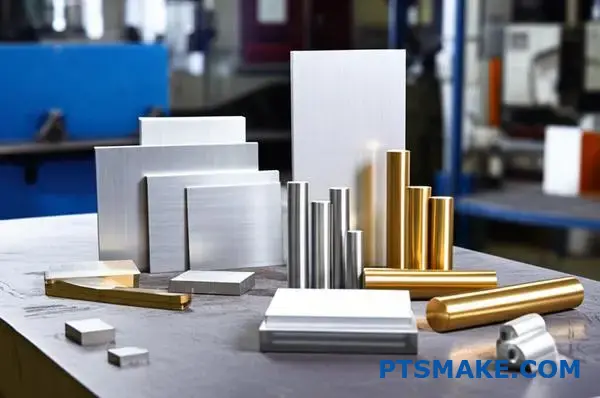

Vlastnosti materiálu, ako je tvrdosť, obrobiteľnosť a tepelná rozťažnosť, priamo ovplyvňujú uskutočniteľnosť, náklady a čas potrebný na komplexné CNC obrábanie. Výber materiálu, ktorý vyvažuje výkonnosť a vyrobiteľnosť, je rozhodujúci pre dosiahnutie vášho konštrukčného zámeru bez porušenia rozpočtu alebo časového plánu.

Základné vlastnosti ovplyvňujúce výsledky obrábania

Pri riešení komplexného projektu CNC obrábania nie je materiál len pasívnym prvkom, ale aktívnym účastníkom, ktorý určuje celý proces. Najmä tri vlastnosti majú mimoriadny vplyv na úspech, náklady a rýchlosť. Ich pochopenie je prvým krokom k prijímaniu inteligentnejších konštrukčných a výrobných rozhodnutí.

Tvrdosť a jej vlnový efekt

Tvrdosť materiálu je často prvou vecou, ktorú konštruktéri zohľadňujú pri výkone, ale má priamy, nepriamy vzťah k účinnosti obrábania. Čím je materiál tvrdší (napríklad nástrojová oceľ D2 alebo Inconel), tým väčší odpor kladie reznému nástroju. To znamená, že:

- Zvýšené opotrebovanie nástrojov: Nástroje sa rýchlejšie otupia, čo si vyžaduje častejšiu výmenu a zvyšuje náklady na nástroje.

- Pomalšie rýchlosti a podávanie: Aby sme zabránili poškodeniu nástrojov a vzniku nadmerného tepla, musíme stroje spúšťať pomalšie, čo priamo zvyšuje čas cyklu na jeden diel.

- Vyššie rezné sily: To môže spôsobovať vibrácie a deformácie, čo sťažuje dodržiavanie prísnych tolerancií na jemných alebo zložitých prvkoch.

V prípade zložitých dielov s jemnými detailmi sa tieto problémy ešte znásobujú. Malá čelná fréza na rezanie kalenej ocele je receptom na pomalý a nákladný proces s vysokým rizikom zlomenia nástroja.

Hodnotenie obrobiteľnosti ako pomôcka

Obrábateľnosť nie je len o tvrdosti. Je to širšie meradlo toho, ako ľahko sa dá materiál rezať, a zohľadňuje faktory, ako je tvorba triesok. Napríklad niektoré mäkšie materiály, ako je nehrdzavejúca oceľ 304, sa považujú za "gumovité". Vytvárajú dlhé, vláknité triesky, ktoré sa môžu obtočiť okolo nástroja a obrobku, čím môžu zničiť povrchovú úpravu alebo zlomiť frézu. Formálne hodnotenie obrábateľnosti, ktoré sa často porovnáva s oceľou 1212, poskytuje dobrý východiskový bod na porovnanie.

| Materiál | Hodnota obrobiteľnosti (približne) | Kľúčové charakteristiky |

|---|---|---|

| Hliník 6061-T6 | 90% | Vynikajúca obrobiteľnosť, dobrá kontrola triesok |

| Nerezová oceľ 304 | 45% | Gumovitý, vyžaduje si špecifické náradie/chladiaci prostriedok |

| PEEK | 60% | Dobrý, ale citlivý na nahromadenie tepla |

| Inconel 718 | 12% | Extrémne húževnatý, rýchlo tvrdne |

Výzva tepelnej rozťažnosti

Teplo je nevyhnutným vedľajším produktom obrábania. Pri rezaní materiálu nástrojom vzniká trením teplo, ktoré sa prenáša do obrobku. To spôsobuje rozpínanie materiálu. Problém vzniká pri práci s prísnymi toleranciami, pretože materiál s vysokou koeficient tepelnej rozťažnosti7 sa môže výrazne posunúť. Keď je diel na stroji teplý, môže dokonale zodpovedať špecifikáciám, ale po ochladení na izbovú teplotu sa môže zmrštiť mimo tolerancie. To je problematické najmä v prípade plastov, ako je delrín, a kovov, ako je hliník. Zvládnutie tohto javu si vyžaduje pokročilé stratégie, ako je zaplavenie chladiacou kvapalinou, cykly vŕtania a niekedy aj zmiernenie napätia po obrábaní, čo všetko zvyšuje čas a zložitosť procesu.

Strategický prístup k výberu materiálov

Výber správneho materiálu nie je vždy o tom, že si vyberiete ten najľahšie opracovateľný. Je to o hľadaní vhodného miesta, kde sa pretínajú požiadavky na výkon a vyrobiteľnosť. Nadmerné špecifikovanie materiálu môže byť rovnako škodlivé ako jeho nedostatočné špecifikovanie. Kľúčom k úspechu je vedomý a informovaný kompromis.

Vyváženie výkonu, nákladov a objemu

Pri našej práci v spoločnosti PTSMAKE často sprevádzame klientov rozhodovacím procesom, v ktorom zvažujeme potreby aplikácie a výrobnú realitu. Pomôže nám, ak o tom budeme uvažovať v zmysle jednoduchej matice. Spýtajte sa sami seba, ktoré faktory sú neoddiskutovateľné a ktoré majú určitú flexibilitu.

| Priorita | Príklady úvah | Materiálne sklony |

|---|---|---|

| Výkonnostne orientované | Musí odolávať extrémnemu teplu alebo korozívnym chemikáliám. Vyžaduje najvyššiu možnú pevnosť. | Inconel, titán, PEEK, kalené ocele. Pripravte sa na vyššie náklady na obrábanie. |

| Náklady riadené | Funkčný prototyp alebo diel pre nekritickú aplikáciu. | Hliník 6061, mosadz, delrín (acetal). Tieto materiály ponúkajú vysokú hodnotu a jednoduché opracovanie. |

| Vyvážený prístup | Potrebuje dobrú odolnosť proti korózii a pevnosť, ale dôležitým faktorom je aj cena. | Nerezová oceľ 303 (lepšie opracovateľná ako 304), hliník 7075. Dobré stredné možnosti. |

Ak si kategorizujete hlavný faktor projektu, môžete zúžiť výber materiálov a viesť produktívnejší rozhovor s výrobným partnerom. Niekedy môže mierna úprava konštrukcie umožniť použitie lepšie obrábateľného materiálu, čím sa ušetria značné náklady bez toho, aby bola ohrozená funkčnosť.

Kedy zvážiť alternatívy: Obrábanie elektrickým výbojom (EDM)

Niekedy je kombinácia materiálu a geometrie nepraktická pre konvenčné CNC obrábanie. To platí najmä pre prvky, ktoré nie je možné vytvoriť rotačným nástrojom. Vtedy je čas pozrieť sa na alternatívne procesy.

Pri zložitých úlohách CNC obrábania je výkonným nástrojom v našom arzenáli elektroiskrové obrábanie (EDM). EDM využíva na eróziu materiálu riadené elektrické iskry, ktoré ponúkajú jedinečné výhody:

- Obrábanie veľmi tvrdých materiálov: Dokáže rezať akýkoľvek vodivý materiál bez ohľadu na jeho tvrdosť. Vďaka tomu je ideálny na kalené nástrojové ocele, titán a exotické zliatiny, ktoré sú pre bežné rezné nástroje brutálne.

- Vytváranie ostrých vnútorných rohov: Frézovací nástroj je okrúhly, takže vo vnútornom rohu vždy zanechá polomer. EDM dokáže vytvoriť dokonale ostré, štvorcové vnútorné rohy.

- Obrábanie bez napätia: Keďže sa elektróda nikdy fyzicky nedotýka obrobku, nevznikajú žiadne rezné sily. To umožňuje vytvárať extrémne tenké steny a jemné prvky, ktoré by sa pod tlakom frézovania deformovali alebo zlomili.

Rozpoznať limity jedného procesu a vedieť, kedy použiť iný, je charakteristickým znakom skutočného výrobného partnera. V prípade určitých zložitých prvkov je nútené riešenie pomocou CNC menej efektívne a drahšie ako prechod na vhodnejšiu metódu, napríklad elektroiskrové obrábanie.

Výber materiálu je základným rozhodnutím pri komplexnom CNC obrábaní, ktoré určuje náklady, čas realizácie a celkovú realizovateľnosť. Kľúčové vlastnosti ako tvrdosť, obrobiteľnosť a tepelná rozťažnosť predstavujú jedinečné výzvy, ktoré je potrebné zvládnuť. Strategická rovnováha medzi výkonom materiálu a jeho jednoduchosťou obrábania je nevyhnutná pre úspech. V prípade konštrukcií s extrémne tvrdými materiálmi alebo prvkami, ktoré nie je možné frézovať, poskytujú alternatívne procesy, ako napríklad elektroiskrové obrábanie, efektívnejšiu a často ekonomickejšiu výrobnú cestu.

Nákladovo efektívne prístupy k zložitým CNC obrábaným dielom.

Snažíte sa zabrániť zvyšovaniu nákladov na komplexné CNC obrábanie? Zistili ste, že dosiahnutie vysokej presnosti často znamená obetovať rozpočet a vynútiť si náročné kompromisy vo vašom návrhu?

Kľúčom k nákladovo efektívnemu komplexnému CNC obrábaniu je inteligentný dizajn pre výrobu (DFM). Konsolidáciou prvkov, štandardizáciou rozmerov a minimalizáciou prísnych tolerancií môžete výrazne skrátiť čas programovania, nastavovania a obrábania, čím priamo znížite náklady na jednotku bez toho, aby ste ohrozili základnú funkčnosť.

Strategický dizajn pre výrobu (DFM)

Jednou z oblastí s najväčším vplyvom na kontrolu nákladov je fáza návrhu, dlho predtým, ako sa kovový blok dostane do stroja. Podľa našich skúseností v spoločnosti PTSMAKE niekoľko základných princípov DFM neustále prináša najvýznamnejšie úspory v prípade zložitých dielov.

Konsolidácia funkcií

Namiesto navrhovania zostavy viacerých jednoduchých dielov, ktoré je potrebné spojiť, zvážte, či ich nie je možné spojiť do jedného zložitejšieho obrábaného komponentu. Aj keď sa jednotlivé súčiastky môžu zdať zložitejšie, tento prístup eliminuje náklady spojené s výrobou viacerých súčiastok, správou väčšieho zoznamu materiálov a predovšetkým s prácou a časom potrebným na montáž. Môže tiež zlepšiť celkovú pevnosť a presnosť konečného výrobku tým, že odstráni potenciálne miesta poruchy alebo nesúososti medzi jednotlivými dielmi.

Sila štandardizácie

Inžinieri majú radi kreativitu, ale keď ide o náklady, štandardizácia je váš najlepší priateľ. Dodržiavanie štandardných veľkostí vrtákov, špecifikácií závitov a polomerov nástrojov znamená, že môžeme používať hotové nástroje. Vždy, keď si konštrukcia vyžaduje vlastný nástroj, zvyšuje to náklady a čas potrebný na obstaranie nástroja a jedinečné postupy nastavenia. Napríklad navrhovanie vreciek s polomermi rohov, ktoré zodpovedajú štandardným rozmerom čelných fréz (napr. 3 mm, 6 mm, 10 mm), je oveľa efektívnejšie ako špecifikácia neštandardného polomeru 4,75 mm, ktorý by si vyžadoval vlastný nástroj alebo pomalší proces obrábania. Tento zdanlivo malý detail má veľký vplyv na celkový čas cyklu.

Tolerancie: Skrytý faktor nákladov

Zbytočne prísne tolerancie sú pravdepodobne najväčším faktorom, ktorý prispieva k predraženiu komplexného CNC obrábania. Každý rozmer na výkrese by mal byť spochybnený: "Je to naozaj musí byť taká presná?" Vzťah medzi toleranciou a nákladmi nie je lineárny, ale exponenciálny. Uvoľnenie nekritickej tolerancie môže dramaticky znížiť čas obrábania, opotrebovanie nástrojov a požiadavky na kontrolu. Správne pochopenie Geometrické dimenzovanie a tolerovanie8 pomáha jasne definovať, ktoré funkcie sú kritické a ktoré nie.

Nasledujúca tabuľka na základe údajov z projektov, ktoré sme realizovali, znázorňuje, ako sprísnenie tolerancií ovplyvňuje náročnosť obrábania.

| Úroveň tolerancie | Relatívny čas obrábania | Relatívny vplyv na náklady |

|---|---|---|

| Štandardné (±0,1 mm) | 1x | Základňa |

| Tesné (±0,025 mm) | 2.5x | Výrazný nárast |

| Veľmi tesné (±0,01 mm) | 5x+ | Exponenciálny nárast |

Ako vidíte, jednoduchá požiadavka na vyššiu presnosť tam, kde nie je funkčne potrebná, môže zdvojnásobiť alebo strojnásobiť vaše náklady.

Vyváženie zložitosti, objemu a nákladov

Prijímanie informovaných rozhodnutí vo fáze návrhu si vyžaduje jasné pochopenie kompromisov medzi tromi základnými faktormi: zložitosťou súčiastky, objemom, ktorý plánujete vyrábať, a výslednými jednotkovými nákladmi. Tieto prvky sú navzájom prepojené a optimalizácia jedného z nich často ovplyvňuje ostatné.

Vzťah medzi zložitosťou a nákladmi

So zvyšujúcou sa zložitosťou súčiastky - zložitou geometriou, viacerými povrchmi alebo potrebou 5-osového obrábania - sa prirodzene zvyšujú náklady na súčiastku. Je to spôsobené niekoľkými faktormi:

- Čas programovania: Zložitejšie diely si vyžadujú podstatne viac času na programovanie CAM.

- Nastavenie a upevnenie: Na bezpečné a presné uchytenie dielu pri rôznych operáciách môžu byť potrebné vlastné prípravky.

- Čas obrábania: Zložité prvky si často vyžadujú pomalšie rezné rýchlosti, menšie nástroje a častejšie premiestňovanie stroja, čo predlžuje čas cyklu na jeden diel.

- Kontrola: Overovanie zložitých geometrií a prísnych tolerancií si vyžaduje pokročilejšie kontrolné zariadenia (napríklad CMM) a viac času technikov kontroly kvality.

V prípade prototypov a nízkoobjemových sérií sú tieto počiatočné náklady rozložené na veľmi málo kusov, takže náklady na jeden diel sú veľmi vysoké.

Ako objem výroby mení rovnicu

Úspory z rozsahu zohrávajú pri komplexnom CNC obrábaní obrovskú úlohu. Hoci sú počiatočné náklady na nastavenie a programovanie vysoké, ide o jednorazové výdavky. S rastúcim objemom výroby sa tieto náklady amortizujú na väčší počet dielov, čím jednotkové náklady výrazne klesajú.

Táto tabuľka zobrazuje zjednodušené rozdelenie vplyvu objemu na rozdelenie nákladov:

| Objem výroby | Vplyv na náklady na zriadenie | Vplyv nákladov na obrábanie | Jednotkové náklady |

|---|---|---|---|

| 1-10 dielov (prototyp) | Veľmi vysoká | Vysoká | Veľmi vysoká |

| 100-500 dielov (Low-Vol) | Stredné | Stredné | Mierne |

| 1000+ dielov (výroba) | Nízka | Optimalizované | Nízka |

Pri veľkoobjemových projektoch môže byť dokonca nákladovo efektívne investovať do pokročilejších prípravkov alebo optimalizovaných nástrojov, ktoré skracujú čas cyklu, čo je stratégia, ktorá by nemala zmysel pri niekoľkých súčiastkach.

Včasné prijímanie informovaných rozhodnutí

Najlepší čas na vyváženie týchto faktorov je na samom začiatku procesu navrhovania. Práve tu spolupráca s výrobcom, ako je PTSMAKE, na začiatku prináša obrovskú hodnotu. Pred finalizáciou návrhu si položte kritické otázky:

- Je každá funkcia na tejto časti funkčne potrebná?

- Možno túto toleranciu zmierniť bez toho, aby to malo vplyv na výkon alebo prispôsobenie?

- Existuje jednoduchšia geometria, ktorou by sa dal dosiahnuť rovnaký výsledok?

- Ako ovplyvní očakávaný objem výroby výber materiálu a dizajnu?

Riešením týchto otázok môžete svoj návrh nasmerovať na riešenie, ktoré je nielen funkčné, ale aj optimalizované z hľadiska efektívnosti výroby už od začiatku.

Stručne povedané, dosiahnutie nákladovo efektívneho komplexného CNC obrábania nie je ani tak o rezaní kútov, ako skôr o prijímaní inteligentných a informovaných rozhodnutí. Uplatňovaním zásad DFM, ako je konsolidácia prvkov, používanie štandardných rozmerov a kritické hodnotenie každej tolerancie, môžete znížiť náklady. Pochopenie kompromisov medzi zložitosťou a objemom výroby vám ďalej umožní navrhovať diely, ktoré sú optimalizované pre váš rozpočet a výkonnostné potreby. Včasná spolupráca s vaším výrobným partnerom je rozhodujúca pre uvoľnenie týchto významných úspor a zabezpečenie úspechu projektu.

Bežné konštrukčné chyby, ktorým sa treba vyhnúť pri komplexnom CNC obrábaní?

Už ste niekedy navrhli zložitú súčiastku, ktorá v CAD-e vyzerala perfektne, ale potom ste museli čeliť prudko rastúcim výrobným nákladom alebo neočakávaným oneskoreniam? Problém často spočíva v malých konštrukčných detailoch, ktoré ste prehliadli pred začatím výroby.

Najčastejšie chyby pri komplexnom CNC obrábaní zahŕňajú nadmerné špecifikovanie tolerancií, navrhovanie prvkov, ktoré sa ťažko alebo vôbec nedajú obrábať, a zanedbávanie prístupu k nástrojom. Ich včasná oprava zlepšuje vyrobiteľnosť, znižuje náklady a zabezpečuje vyššiu kvalitu finálneho dielu.

Vysoké náklady na zbytočnú presnosť

Jedným z najčastejších problémov, s ktorými sa stretávame v projektoch spoločnosti PTSMAKE, je nadmerná špecifikácia tolerancií. Inžinieri, ktorí sa snažia o dokonalosť, často uplatňujú extrémne prísne tolerancie na celý diel. Hoci je cieľom komplexného CNC obrábania presnosť, nie každý prvok si vyžaduje rovnakú úroveň presnosti. Uplatnenie všeobecnej tolerancie ±0,001 palca na nekritické povrchy môže dramaticky zvýšiť náklady bez toho, aby sa zvýšila funkčná hodnota.

Prečo sa to deje? Dosiahnutie prísnejších tolerancií si vyžaduje starostlivejšie nastavenie, pomalšie rýchlosti strojov, špecializované nástroje a intenzívnejšie procesy kontroly kvality. Napríklad štandardná frézovacia operácia môže byť rýchla a nákladovo efektívna, ale dodržanie veľmi tesnej tolerancie si môže vyžadovať záverečný krok brúsenia alebo viacero kontrolných kôl s použitím pokročilých Metrológia9 vybavenie. Tento dodatočný strojový čas a práca sa priamo premietajú do vyšších nákladov a dlhších časov realizácie. Kľúčom k úspechu je použitie prísnych tolerancií len tam, kde sú funkčne nevyhnutné - napríklad na styčných plochách, ložiskových otvoroch alebo kritických prvkoch zarovnania. V prípade všetkých ostatných povrchov sa zadaním štandardnejšej, voľnejšej tolerancie výrazne zvýši hospodárnosť výroby súčiastky.

Navrhovanie funkcií, ktoré sú výzvou pre fyziku

Ďalšou častou prekážkou je navrhovanie prvkov, ktoré sú teoreticky možné v prostredí CAD, ale ich vytvorenie na stroji CNC je nepraktické alebo nemožné. Tieto návrhy často ignorujú fyzikálne obmedzenia rezných nástrojov a kinematiky stroja.

Nereálne ostré vnútorné rohy

Klasickým príkladom je navrhovanie ostrých, 90-stupňových vnútorných rohov. Štandardné čelné frézy sú valcové, čo znamená, že vo vnútornom rohu vždy zanechávajú polomer. Vytvorenie dokonale ostrého rohu je so štandardným frézovacím nástrojom nemožné. Techniky ako EDM (elektroiskrové obrábanie) to síce dokážu, ale pridávajú úplne samostatný a drahý proces. Oveľa lepším prístupom je navrhnúť malý polomer alebo filet do všetkých vnútorných rohov. Polomer by mal byť o niečo väčší ako polomer rezného nástroja, ktorý plánujete použiť.

Problémy s úzkymi vreckami

Veľkú výzvu predstavujú aj hlboké, úzke vrecká alebo kanály. Obrábanie týchto prvkov si vyžaduje dlhý a tenký rezný nástroj. Takéto nástroje sú náchylné na vychýlenie, vibrácie (chvenie) a lámanie, ktoré ohrozujú kvalitu povrchu a presnosť rozmerov. Pravidlom je, že hĺbka vrecka by v ideálnom prípade nemala byť väčšia ako štvor- až šesťnásobok priemeru rezného nástroja. Ak je hlboká kapsa nevyhnutná, zvážte konštrukčné alternatívy, ako je rozšírenie kapsy, aby sa umožnilo použitie robustnejšieho nástroja, alebo navrhnutie súčiastky ako dvoch samostatných komponentov, ktoré sa môžu neskôr zostaviť.

| Bežná chyba | Prečo je to problém | Vyrábateľná alternatíva |

|---|---|---|

| Tesné tolerancie prikrývky | Zvyšuje čas potrebný na obrábanie, opotrebovanie nástrojov a náklady na kontrolu. | Prísne tolerancie použite len na kritické prvky. |

| Ostré vnútorné rohy | Štandardné nástroje sú okrúhle; vyžadujú si ďalší, nákladný proces. | Vo všetkých vnútorných rohoch navrhnite malý polomer (filet). |

| Hlboké, úzke vrecká | Vychýlenie nástroja a vibrácie vedú k zlému opracovaniu a nepresnosti. | Rozšírte vrecko alebo znížte pomer jeho hĺbky k priemeru. |

Zabudnite na to, aký nástroj potrebujete, aby ste sa tam dostali

Nádherne navrhnutý prvok je zbytočný, ak sa k nemu rezný nástroj fyzicky nedostane, aby ho mohol obrábať. Prístup k nástroju je základným aspektom návrhu pre vyrobiteľnosť (DFM), ktorý sa prekvapivo ľahko prehliadne, najmä pri súčiastkach so zložitou geometriou. Každý povrch, ktorý sa má obrábať, musí mať voľnú, voľnú dráhu pre rezný nástroj a jeho držiak.

Skryté prvky a problematické podrezania

Prvky umiestnené v hlbokých dutinách alebo blokované inými stenami je nemožné obrábať pomocou štandardných 3-osových alebo dokonca 5-osových nastavení. Bežným príkladom je podrezanie, teda prvok, ktorý sa nedá obrábať zhora nadol. Špeciálne nástroje, ako napríklad frézy s lízankou alebo T-drážkou, síce dokážu vytvoriť niektoré podrezania, ale majú svoje obmedzenia a zvyšujú značnú zložitosť a náklady. V mnohých minulých projektoch sme zistili, že je efektívnejšie prepracovať konštrukciu súčiastky tak, aby sa podrezanie odstránilo. To môže zahŕňať rozdelenie jedného zložitého komponentu na dve jednoduchšie časti, ktoré sa neskôr spoja. Tento prístup nielenže rieši problém s prístupom, ale často zjednodušuje celý výrobný proces.

Nebezpečenstvo tenkých stien a neprehľadných prvkov

Ďalším problémom súvisiacim s prístupom je navrhovanie príliš tenkých stien. Tenké steny nemajú dostatočnú tuhosť a môžu sa pod tlakom rezného nástroja rozkmitať alebo vychýliť, čo vedie k nepresnostiam rozmerov a zlej kvalite povrchu. V niektorých prípadoch sa môžu počas obrábania dokonca zlomiť. Zvyčajne odporúčame minimálnu hrúbku steny v závislosti od materiálu a celkovej veľkosti súčiastky, ale dobrým východiskovým bodom je vyhnúť sa stenám tenším ako 0,8 mm (0,03 palca) v prípade kovov. Podobne umiestnenie prvkov príliš blízko pri sebe môže zabrániť tomu, aby sa medzi ne zmestil nástroj. Okolo prvkov vždy ponechajte dostatočnú vôľu, aby sa do nich zmestil priemer rezného nástroja a jeho držiaka. Premýšľanie o dráhe nástroja vo fáze návrhu je rozhodujúce pre úspešné výsledky komplexného CNC obrábania.

| Problém s prístupom | Výzva na obrábanie | Dizajnové riešenie |

|---|---|---|

| Obmedzenie funkcií | Nástroj nedosiahne na povrch, aby ho odrezal. | Zabezpečte jasnú dráhu nástroja; zjednodušte geometriu. |

| Podrezanie | Vyžaduje špeciálne, nákladné nástroje a zložité dráhy stroja. | Prepracujte návrh tak, aby ste odstránili podrezanie alebo rozdelili diel. |

| Tenké steny | Vibrácie, vychýlenie a možné zlomenie počas obrábania. | Zväčšite hrúbku steny pre zvýšenie tuhosti. |

| Preplnené funkcie | Medzi prvkami nie je dostatok miesta na umiestnenie nástroja. | Zväčšite vzdialenosti medzi susednými prvkami. |

Pre efektívne komplexné CNC obrábanie je nevyhnutné vyhnúť sa bežným konštrukčným chybám. Zadaním tolerancií len v nevyhnutných prípadoch môžete výrazne znížiť náklady. Navrhovanie vyrobiteľných prvkov, ako je pridávanie polomerov do vnútorných rohov a vyhýbanie sa hlbokým, úzkym vreckám, zabraňuje oneskoreniu výroby. A čo je najdôležitejšie, vždy zvážte prístup k nástrojom, aby ste zabezpečili, že váš návrh bude možné fyzicky vytvoriť. Premýšľanie o výrobnom procese od začiatku vedie k lepším, nákladovo efektívnejším súčiastkam a plynulejšej výrobe.

Pokyny pre inžinierov: Zabezpečenie vyrobiteľnosti a výkonu.

Už sa vám niekedy stalo, že ste dokončili zložitý návrh súčiastky a dostali ste neočakávane vysokú výrobnú cenu alebo správu, že sa nedá vyrobiť? Tento rozdiel medzi návrhom a skutočnosťou spôsobuje frustrujúce oneskorenia a prekročenie rozpočtu.

Aby sa zabezpečila vyrobiteľnosť a výkonnosť komplexného CNC obrábania, musia inžinieri integrovať zásady DFM (Design for Manufacturability), včas spolupracovať s dodávateľmi a používať simulácie a prototypy na overenie návrhov pred tým, ako sa zaviažu k výrobe v plnom rozsahu.

Základné zásady DFM pre zložité diely

DFM (Design for Manufacturability) je postup navrhovania výrobkov tak, aby ich výroba bola jednoduchá a nákladovo efektívna. V prípade zložitého CNC obrábania to neznamená zjednodušenie návrhu až do takej miery, že by to ohrozilo jeho funkciu. Namiesto toho to znamená robiť inteligentné rozhodnutia, ktoré rešpektujú realitu procesu obrábania. Ide o spoluprácu s procesom, nie proti nemu. V minulých projektoch spoločnosti PTSMAKE sme videli, ako môžu malé úpravy DFM viesť k významným úsporám nákladov a času bez toho, aby sa zmenila základná funkčnosť súčiastky.

Rozumné tolerovanie

Nie každý povrch potrebuje toleranciu ostrú ako britva. Nadmerná tolerancia je jednou z najčastejších príčin zbytočných nákladov. Prísnejšie tolerancie si vyžadujú presnejšie nastavenie stroja, pomalšie rezné rýchlosti, častejšie výmeny nástrojov a rozsiahlu kontrolu kvality. Kľúčom je uplatňovať prísne tolerancie len tam, kde sú z funkčného hľadiska kritické. V prípade nekritických prvkov môže použitie štandardných tolerancií výrazne znížiť čas obrábania a náklady. Zistili sme, že zmiernenie tolerancie z ±0,01 mm na ±0,05 mm na nezhodnom povrchu môže niekedy znížiť náklady na tento konkrétny prvok na polovicu.

Prístup k nástrojom a polomery

Premýšľajte o tom, ako sa rezný nástroj fyzicky dostane k materiálu, ktorý má odstrániť. Klasickou výzvou sú hlboké vrecká s malými vnútornými rohmi. Štandardné čelné frézy sú okrúhle, takže vo vnútornom rohu vždy zanechajú rádius. Zadanie dokonale ostrého vnútorného rohu s uhlom 90 stupňov je nemožné bez sekundárnych procesov, ako je elektroiskrové obrábanie. Namiesto toho navrhnite vnútorné rohy s polomerom, ktorý je o niečo väčší ako polomer rezného nástroja. Dobrým pravidlom je, aby bol polomer rohu aspoň 1/8 hĺbky dutiny. To umožňuje použiť tuhší, kratší nástroj, ktorý znižuje chvenie a zlepšuje kvalitu povrchu. Geometrické dimenzovanie a tolerovanie10 je jazyk, ktorý sa používa na presné definovanie týchto funkcií.

Hrúbka steny a pomer funkcií

V prípade dielov, ktoré si vyžadujú rozsiahly úber materiálu, môžu byť tenké steny problematické. Počas obrábania sú náchylné na vibrácie (chvenie), čo môže viesť k nedostatočnej povrchovej úprave a rozmerovým nepresnostiam. Môžu sa tiež deformovať v dôsledku napätia, ktoré vzniká počas procesu.

| Funkcia | Odporúčané usmernenie | Dôvod |

|---|---|---|

| Minimálna hrúbka steny | > 0,8 mm pre kovy, > 1,5 mm pre plasty | Zabraňuje vibráciám, deformáciám a lámaniu nástrojov. |

| Pomer hĺbky diery k jej priemeru | < 10:1 | Hlbšie otvory spôsobujú problémy s odvádzaním triesok a prietokom chladiacej kvapaliny. |

| Pomer strán (výška:šírka) prvkov | < 4:1 | Vysoké a tenké prvky sú nestabilné a ťažko sa presne obrábajú. |

Dodržiavaním týchto pokynov sa vytvorí robustnejší diel, ktorý odolá silám pri zložitom CNC obrábaní.

Hodnota spolupráce a overovania

Skvelý dizajn na papieri je len polovica úspechu. Účinné uvedenie tohto návrhu do života si vyžaduje tímovú prácu a overovanie. Najúspešnejšie projekty, na ktorých som pracoval, zahŕňali silné partnerstvo medzi konštruktérom a výrobným tímom už od začiatku. Tento prístup založený na spolupráci odhalí potenciálne problémy dlho predtým, ako sa stanú nákladnými problémami v dielni. Výrobný proces sa tak mení z jednoduchej služby na strategickú výhodu.

Včasné zapojenie dodávateľa (ESI)

S rozhovorom s výrobným partnerom nečakajte, kým bude váš návrh "finálny". Zapojenie dodávateľa, ako je PTSMAKE, počas koncepčnej fázy poskytuje prístup k bohatým praktickým skúsenostiam. Môžeme preskúmať vaše počiatočné návrhy a ponúknuť spätnú väzbu k výberu materiálov, stratégiám tolerovania a geometrii prvkov, ktoré by mohli zlepšiť vyrobiteľnosť. Napríklad, klient nám raz priniesol návrh hliníkového puzdra, ktorý si vyžadoval frézovanie hlbokých vreciek. Navrhnutím drobnej zmeny vnútorných polomerov rohov a pridaním mierneho uhol ponoru, pomohli sme im skrátiť plánovaný čas obrábania o viac ako 30%, čo predstavuje úsporu, ktorá sa priamo prejavila v ich výsledkoch. Tento včasný dialóg je kľúčový pre optimalizáciu dielov určených na komplexné CNC obrábanie.

Prototypovanie na fyzické overovanie

Simulácia je výkonná, ale nič sa nevyrovná tomu, keď držíte v rukách fyzickú súčiastku. Prototypovanie je základným krokom overovania. Umožňuje vám:

- Testovanie formy a prispôsobenia: Skontrolujte, ako váš diel spolupracuje s ostatnými komponentmi v zostave.

- Overenie výberu materiálu: Uistite sa, že vybraný materiál spĺňa funkčné požiadavky na pevnosť, hmotnosť a odolnosť.

- Vykonajte funkčné testovanie: Pred investíciou do výrobných nástrojov podrobte diel reálnym podmienkam, aby ste overili jeho výkonnosť.

Často odporúčame viacfázový proces tvorby prototypov. Začnite s nízkonákladovým modelom vytlačeným na 3D tlačiarni na počiatočné overenie tvaru a prispôsobenia, potom prejdite na funkčný prototyp vyrobený na CNC stroji s použitím finálneho výrobného materiálu. Tento iteračný prístup odbúrava riziko celého projektu.

Využitie simulácie na predpovedanie výsledkov

Pred rezaním akéhokoľvek materiálu môže simulačný softvér poskytnúť neuveriteľné poznatky. Analýza metódou konečných prvkov (MKP) dokáže predpovedať, ako bude diel reagovať na namáhanie, vibrácie a tepelné zaťaženie, a pomôže vám tak optimalizovať konštrukciu z hľadiska pevnosti a zároveň minimalizovať hmotnosť. Simulácia počítačom podporovanej výroby (CAM) zobrazuje presné dráhy nástrojov, ktoré bude stroj CNC dodržiavať. Interne ju používame na identifikáciu potenciálnych kolízií nástrojov, odhad času cyklu a zabezpečenie toho, aby stroj dokázal vytvoriť každý prvok podľa návrhu. Pre konštruktérov platí, že poskytnutie vlastných výsledkov metódy konečných výpočtov výrobcovi môže tiež urýchliť proces spätnej väzby DFM.

Zvládnutie konštrukcie pre komplexné CNC obrábanie závisí od praktického a prezieravého prístupu. Ide o to, aby ste robili inteligentné rozhodnutia založené na zásadách DFM, ako je napríklad ohľaduplné tolerovanie a geometria vhodná pre nástroje. Ešte dôležitejšie je, že zahŕňa transformáciu výrobného vzťahu na partnerstvo prostredníctvom včasnej spolupráce s dodávateľom. Overovaním svojich návrhov pomocou simulácií a fyzických prototypov preklenujete kritickú medzeru medzi konceptom a vysoko výkonným, nákladovo efektívnym finálnym výrobkom, čím zabezpečíte, že sa vaša vízia stane výrobnou realitou.

Odomknite komplexné CNC obrábanie s odbornosťou PTSMAKE

Ste pripravení zvládnuť komplexné CNC obrábanie a optimalizovať svoj ďalší projekt? Pošlite svoj RFQ spoločnosti PTSMAKE ešte dnes a vyskúšajte si presnosť, efektivitu a odbornú podporu od prototypu až po výrobu. Naši špecialisti pomáhajú znižovať náklady a dosahovať výnimočné výsledky pri riešení vašich najťažších výrobných úloh - začnime!

Kliknutím pochopíte, ako osi stroja priamo ovplyvňujú zložitosť a náklady na konštrukciu vášho dielu. ↩

Zistite, ako môže výber správneho referenčného bodu výrazne zjednodušiť proces obrábania a zlepšiť presnosť finálneho dielu. ↩

Prečítajte si o fyzikálnych vlastnostiach týchto škodlivých vibrácií nástroja a o tom, ako ich zmierniť vo svojich návrhoch. ↩

Zistite, ako tento technický princíp ovplyvňuje životnosť súčiastok a ako ho zohľadniť pri návrhu. ↩

Pochopte, ako správne definovanie a používanie vzťažných bodov zabezpečuje presnosť dielov vo všetkých výrobných operáciách. ↩

Získajte viac informácií o vedeckých poznatkoch o meraní a o tom, ako sa vďaka nim zabezpečuje, aby vaše diely spĺňali presné špecifikácie. ↩

Pochopte, ako táto kľúčová vlastnosť ovplyvňuje presnosť, a preskúmajte stratégie na jej riadenie vo svojich návrhoch. ↩

Naučte sa používať tento symbolický jazyk na technických výkresoch, aby ste presne vyjadrili funkčné požiadavky a znížili nejednoznačnosť výroby. ↩

Preskúmajte princípy metrológie, aby ste lepšie pochopili, ako sa merajú a overujú tolerancie v presnej výrobe. ↩

Preskúmajte GD&T a naučte sa, ako presne definovať a komunikovať funkčné zámery na technických výkresoch. ↩