Mnohí výrobcovia zápasia s chybami pri gravitačnom odlievaní, nekonzistentnou kvalitou a oneskoreniami výroby, ktoré stoja tisíce eur na prepracovaní a nedodržaní termínov. Tieto problémy často vyplývajú zo zlého pochopenia základných fyzikálnych zákonitostí toku kovu, nevhodného výberu materiálu a nedostatočnej systematickej kontroly procesu.

Gravitačné odlievanie je základný proces tvárnenia kovov, pri ktorom roztavený kov prúdi do foriem len pod vplyvom gravitačnej sily. Úspech závisí od zvládnutia dynamiky tekutín, prenosu tepla a fyziky tuhnutia, aby sa dôsledne vyrábali vysokokvalitné odliatky.

Vďaka svojim skúsenostiam v spoločnosti PTSMAKE som pracoval s inžinierskymi tímami, ktoré potrebovali spoľahlivé riešenia na odlievanie, ale čelili rovnakým opakujúcim sa problémom. Táto príručka obsahuje 16 základných otázok, ktoré vám pomôžu zvládnuť základy gravitačného odlievania, odstrániť bežné chyby a vytvoriť spoľahlivé výrobné procesy pre váš ďalší projekt.

Aký je hlavný princíp gravitačného odlievania, okrem samotného odlievania kovu?

Gravitačné odlievanie sa často považuje za jednoduché. Stačí naliať roztavený kov do formy, však? Skutočný princíp je však krehkou fyzikálnou rovnováhou.

Ide o to, aby ste ovládali, ako na vás pôsobí gravitácia. Tento proces sa opiera o trojicu vedeckých princípov, ktoré spolupracujú.

Fyzika v hre

Pochopenie týchto síl je kľúčové. Určujú konečnú kvalitu súčiastky.

| Princíp | Úloha v Gravity Casting |

|---|---|

| Dynamika tekutín | Riadi, ako kov vteká do formy. |

| Prenos tepla | Riadi rýchlosť chladenia a tuhnutia. |

| Tuhnutie | Určuje konečnú štruktúru zrna. |

Tieto prvky musia byť dokonale zvládnuté.

Základný princíp je oveľa hlbší. Ide o využitie gravitácie na vytvorenie predvídateľnej a konzistentnej sily. Táto sila určuje prúdenie a tlak vo vnútri dutiny formy.

Ako gravitácia určuje tok

Motorom tohto procesu je gravitácia. Tlačí roztavený kov do každého detailu formy. Výška liatia vtoku priamo ovplyvňuje metalostatický tlak1.

Tento tlak zabezpečí úplné naplnenie formy. Pomáha vytvárať ostré detaily a zabraňuje vzniku dutín. Vyšší vtok znamená vyšší tlak.

Tepelná rovnováha

Keď kov tečie, začne sa ochladzovať. Tento prenos tepla sa musí starostlivo riadiť. Rozhodujúca je pritom konštrukcia formy a materiál.

Navrhujeme chladiace kanály na riadenie rýchlosti tuhnutia. Tým sa zabráni vzniku defektov, ako sú trhliny alebo pórovitosť. Zabezpečuje rovnomerné tuhnutie súčiastky a vytvára pevnú vnútornú štruktúru.

V našej práci v PTSMAKE sa zameriavame na túto rovnováhu. Zásadný význam má správna konštrukcia brány a stúpačiek. Nie sú to len kanály, sú to nástroje na riadenie prietoku a teploty.

| Faktor | Vplyv na proces |

|---|---|

| Teplota nalievania | Ovplyvňuje tekutosť a čas chladnutia. |

| Teplota formy | Ovplyvňuje rýchlosť tuhnutia a kvalitu povrchu. |

| Návrh systému brány | Reguluje prietok a turbulenciu. |

Zvládnutie týchto faktorov oddeľuje kvalitný odliatok od neúspešného. Je to veda, ktorú sme zdokonalili počas mnohých projektov.

Podstatou gravitačného odlievania nie je len liatie. Je to riadené použitie fyziky. Zásadný význam má zvládnutie súhry dynamiky kvapalín, prenosu tepla a tuhnutia. Gravitácia predstavuje základnú silu, ktorá pri správnom riadení vytvára vysokokvalitné a spoľahlivé diely.

Aké kľúčové vlastnosti definujú vhodnú zliatinu na gravitačné odlievanie?

Výber správnej zliatiny je veľmi dôležitý. Správanie materiálu počas odlievania priamo ovplyvňuje kvalitu konečného dielu. Nejde len o konečné vlastnosti. Ide o to, ako kov tečie, chladne a tuhne.

Plynulosť: Naplnenie formy

Tekutosť je schopnosť zliatiny vyplniť zložité dutiny formy. Nedostatočná tekutosť vedie k chybným a nekompletným dielom. Ide o bežný bod poruchy, proti ktorému navrhujeme.

Tuhnutie a zmršťovanie

Keď sa kov ochladí, zmrští sa. Pochopenie tejto skutočnosti je veľmi dôležité. Široký rozsah tuhnutia môže spôsobiť pórovitosť, zatiaľ čo nadmerné zmršťovanie môže viesť k defektom.

| Vlastníctvo | Vysoká vhodnosť | Nízka vhodnosť |

|---|---|---|

| Fluidita | Jednoduché vypĺňanie zložitých detailov | Neúplné náplne, chybné nábehy |

| Zmenšovanie | Minimálne a predvídateľné | Vysoké riziko vzniku dutín, prasklín |

| Odolnosť proti roztrhnutiu za tepla | Silný počas chladenia | Náchylnosť na praskanie |

Keď sa ponoríme hlbšie, vzájomné pôsobenie týchto vlastností sa stane jasným. Je to rovnováha, ktorá určuje úspech projektu Gravity Casting. Zliatina s veľkou tekutosťou môže mať slabý rozsah tuhnutia, čo vytvára skryté problémy.

Vysvetlenie rozsahu tuhnutia

Zliatina nezmrzne okamžite. Prechádza kašovitým stavom. Úzky rozsah znamená, že tuhne rýchlo a rovnomerne. Širší rozsah zvyšuje riziko vzniku mikropórovitosti, pretože tekutý kov sa snaží napájať zmršťujúce sa oblasti. To môže ohroziť štrukturálnu integritu súčiastky.

Nuansy zmršťovania

Musíme zohľadniť dva typy zmrštenia. K objemovému zmršteniu dochádza pri ochladzovaní kovu z kvapaliny na pevnú látku. V konštrukcii formy ho riešime pomocou stúpačiek. Potom je tu zmršťovanie vzorov, zmršťovanie pevného dielu pri ochladzovaní na izbovú teplotu. Samotná forma sa musí mierne zväčšiť, aby sa to kompenzovalo. Videli sme, ako môže drobný nesprávny výpočet viesť k tomu, že diely nebudú spĺňať parametre. Počas chladnutia sa môžu medzi rastúcimi dielmi vytvoriť slabé miesta. dendrity2, čo vedie k zlyhaniu pri záťaži.

Predchádzanie roztrhnutiu za tepla

K roztrhnutiu alebo praskaniu za tepla dochádza, keď je odliatok ešte horúci a slabý. Dochádza k nemu, keď zmršťovanie obmedzuje forma. Zliatiny s dobrou ťažnosťou pri vysokých teplotách sú voči tejto kritickej chybe odolnejšie.

| Vplyv na majetok | Bežná chyba | Naše riešenie na PTSMAKE |

|---|---|---|

| Slabá plynulosť | Chybné spustenie, studené vypnutie | Optimalizácia systému brány, nastavenie teploty nalievania |

| Široké spevnenie | Mikropórovitosť | Strategické umiestnenie stúpačiek, výber zliatiny |

| Vysoké zmrštenie | Dutiny, stopy po prepadnutí | Presná kompenzácia formy, konštrukcia stúpačiek |

| Nízka odolnosť proti roztrhnutiu za tepla | Trhliny | Konštrukcia formy na zníženie napätia, výber zliatiny |

Súhrnne možno povedať, že tekutosť, tuhnutie, zmršťovanie a odolnosť proti roztrhnutiu za tepla nie sú izolované faktory. Sú to vzájomne prepojené vlastnosti, ktoré určujú spracovateľnosť zliatiny a konečnú kvalitu gravitačného odliatku. Ich správne riadenie je kľúčové.

Ako samotná gravitácia určuje obmedzenia konštrukcie odliatkov?

Hnacou silou pri gravitačnom odlievaní je gravitácia. Ťahá roztavený kov smerom nadol a vypĺňa zložité detaily dutiny formy.

Táto konštantná sila je však aj hlavným zdrojom konštrukčných obmedzení. Môže zabrániť tomu, aby sa kov dostal do tenkých profilov. Vytvára tiež obrovský tlak, ktorý môže spôsobiť chyby.

Tvorivá a obmedzujúca sila

Navrhnúť úspešný diel znamená pracovať s gravitáciou, nie proti nej. Musíme predvídať, ako ovplyvní tok kovu a konečnú integritu dielu.

| Úloha gravitácie | Vplyv na dizajn odliatkov |

|---|---|

| Pozitívne | Prirodzene vypĺňa dutinu formy |

| Negatívne | Môže spôsobiť neúplné naplnenie (misruns) |

| Pozitívne | Vytvára tlak na zachytenie detailov |

| Negatívne | Nadmerný tlak môže viesť k defektom |

Pri navrhovaní gravitačného odlievania sa neustále riadime fyzikou toku roztaveného kovu. Výška súčiastky priamo ovplyvňuje pôsobiace sily. Vyšší diel vytvára väčší tlak smerom nadol na dno formy.

Táto stránka hydrostatický tlak3 môžu byť dostatočne silné na to, aby deformovali samotnú formu, čo môže viesť k nepresnostiam rozmerov alebo oplechovaniu. Aby sme to mohli kontrolovať, musíme starostlivo navrhnúť systémy brány a stúpačiek.

Plnenie tenkých rezov

Gravitácia sa snaží vtlačiť kov do veľmi tenkých alebo zložitých častí, najmä ak sú ďaleko od brány. Kov môže vychladnúť a stuhnúť skôr, ako je úsek úplne vyplnený. To má za následok bežnú chybu známu ako misrun.

Predchádzanie defektom spôsobeným gravitáciou

Podľa našich skúseností v spoločnosti PTSMAKE je rozhodujúce predvídať tieto problémy už vo fáze návrhu. Používame simulačné nástroje na predpovedanie toho, ako bude kov prúdiť pod vplyvom gravitácie. To nám pomáha optimalizovať návrh ešte pred rezaním ocele.

| Typ chyby | Príčina (súvisí s gravitáciou) | Dizajnové riešenie |

|---|---|---|

| Misrun | Nedostatočný tlak na vyplnenie tenkých rezov | Optimalizácia umiestnenia brány; zvýšenie hrúbky steny |

| Pórovitosť | Zachytený plyn alebo zmrštenie počas chladenia | Návrh účinných stúpačiek a vetracích otvorov |

| Napučanie plesní | Vysoký tlak kovu na steny formy | Zosilnenie formy; kontrola výšky liatia |

Gravitácia je pri navrhovaní odliatkov neodškriepiteľným faktorom. Ovplyvňuje plnenie formy v tenkých rezoch a vytvára tlak, ktorý môže spôsobiť chyby. Úspešný návrh predvída tieto účinky a využíva inteligentné vtoky, prieťahy a hrúbku steny, aby zabezpečil kvalitný diel.

Aké sú hlavné typy procesov gravitačného odlievania?

Výber správneho procesu gravitačného odlievania je kľúčový. Má priamy vplyv na náklady, kvalitu a čas realizácie vášho projektu. Rozdeľme si hlavné typy.

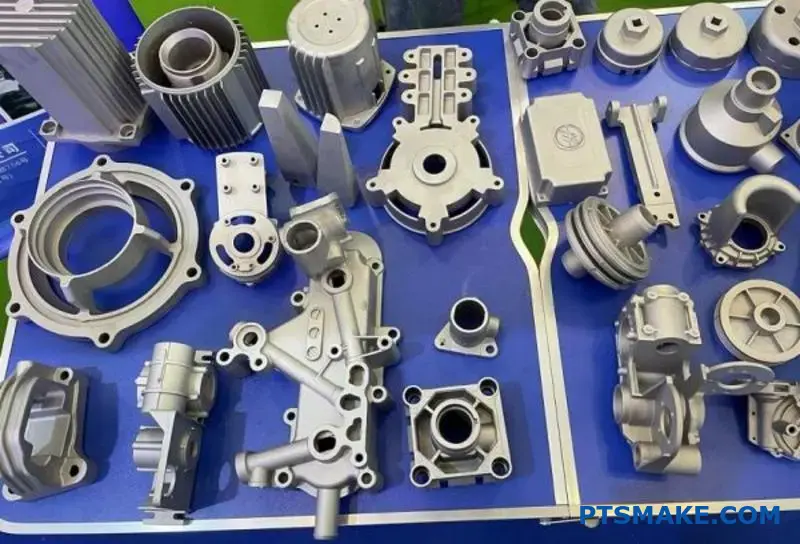

Odlievanie do piesku

Pri tejto metóde sa používajú postrádateľné pieskové formy. Je skvelá pre veľmi veľké diely alebo zložité geometrie. Často ju vidíme používať na prototypy a nízkoobjemové série.

Odlievanie do trvalej formy

Používajú sa tu kovové formy na opakované použitie, zvyčajne vyrobené z ocele alebo železa. Tento proces je ideálny pre väčšie objemy. Vyrábajú sa pri ňom diely s lepšou povrchovou úpravou.

Investičné odlievanie

Známe aj ako odlievanie zo strateného vosku. Touto technikou sa vytvárajú veľmi detailné a zložité diely. Poskytuje vynikajúcu povrchovú úpravu priamo z formy.

| Proces | Typ formy | Typický objem |

|---|---|---|

| Odlievanie do piesku | Expendable (Piesok) | Nízka |

| Trvalá forma | Opakovane použiteľné (kovové) | Vysoká |

| Investičné odlievanie | Expendable (Keramika) | Nízka až stredná |

Aplikácie a kompromisy

Každá metóda gravitačného odlievania má svoje miesto. Váš výber závisí výlučne od konkrétnych potrieb vášho projektu. V spoločnosti PTSMAKE pomáhame klientom zvážiť tieto faktory, aby našli ideálnu voľbu.

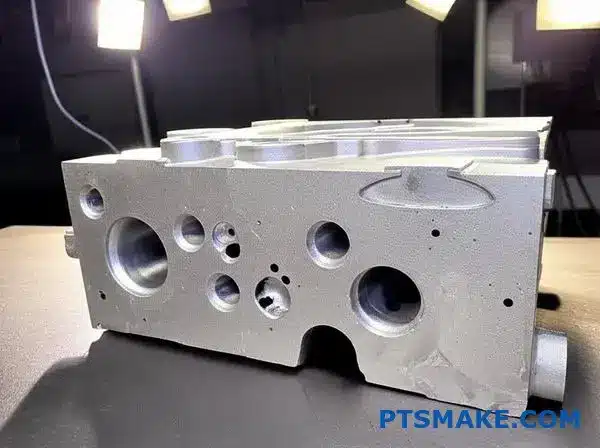

Podrobnosti o odlievaní do piesku

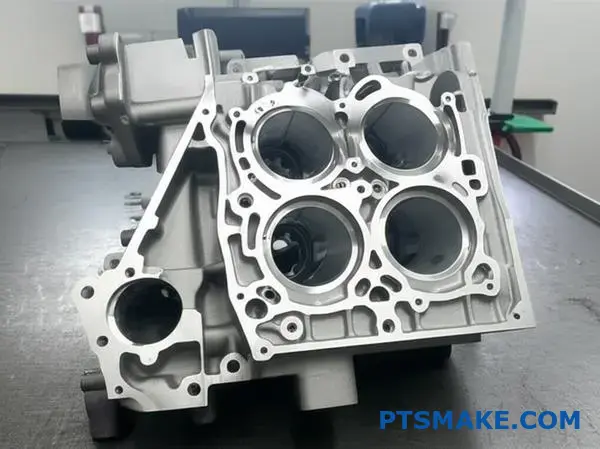

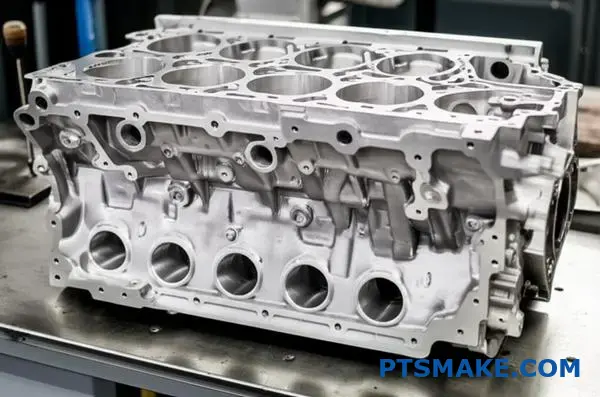

Odlievanie do piesku sa používa na výrobu blokov motorov a veľkých ventilových telies. Jeho hlavnou výhodou sú nízke náklady na nástroje a flexibilita pri zmenách konštrukcie. Poskytuje však drsnejšiu povrchovú úpravu a menej presné rozmery.

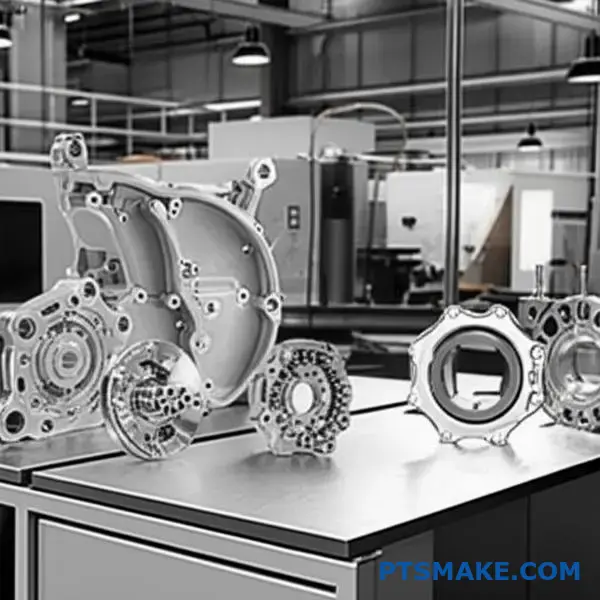

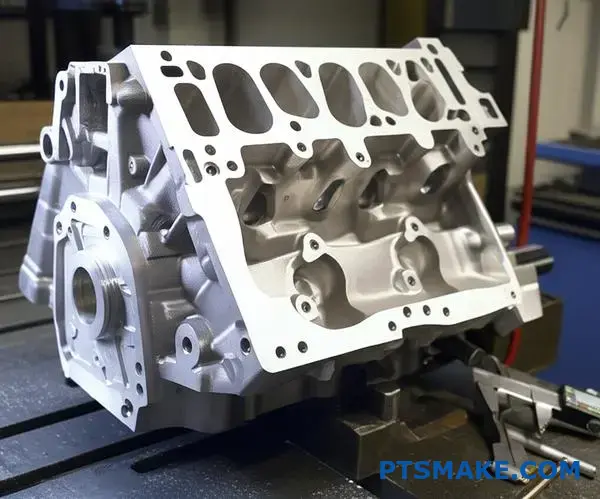

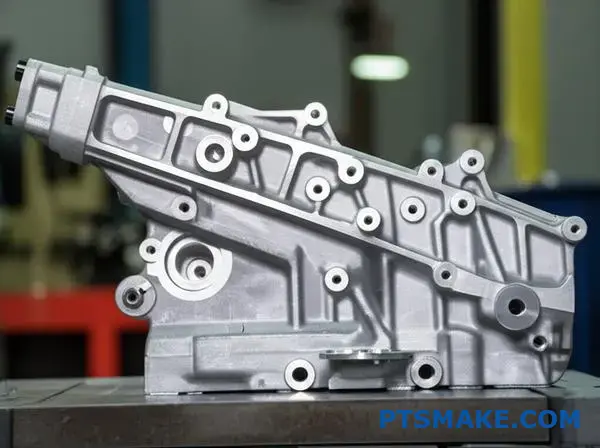

Podrobnosti o trvalom odlievaní foriem

Tento proces je vynikajúci na výrobu súčiastok, ako sú piesty pre automobily a skrine prevodoviek. Poskytuje konzistentnú kvalitu a vynikajúce mechanické vlastnosti. Počiatočné náklady na formu sú vyššie, ale oplatia sa pri veľkosériovej výrobe.

Podrobnosti o investičnom odlievaní

Táto metóda je vynikajúca pri vytváraní zložitých dielov pre letecký priemysel alebo lekárske implantáty. Ponúka výnimočné detaily a presnosť. Proces je zložitejší a dobre navrhnutý systém brány4 je veľmi dôležitá na predchádzanie chybám.

Porovnanie kľúčových charakteristík

| Funkcia | Odlievanie do piesku | Trvalá forma | Investičné odlievanie |

|---|---|---|---|

| Povrchová úprava | Hrubý | Dobrý | Vynikajúce |

| Tolerancia | Voľné | Tesné | Veľmi tesný |

| Náklady na nástroje | Nízka | Vysoká | Stredné |

| Zložitosť časti | Vysoká | Stredné | Veľmi vysoká |

| Čas realizácie | Krátky | Dlhé | Dlhé |

Najlepší proces gravitačného odlievania závisí od požiadaviek vášho projektu. Medzi kľúčové faktory patrí objem výroby, zložitosť dielov a požadovaná povrchová úprava. Pochopenie týchto kompromisov vám zaručí výber najefektívnejšieho a nákladovo najefektívnejšieho procesu pre vaše komponenty.

Ako sa klasifikujú zliatiny pre gravitačné procesy?

Aby sme pochopili gravitačné odlievanie, musíme najprv klasifikovať zliatiny. Základné rozdelenie je jednoduché: železné a neželezné. Toto počiatočné rozdelenie usmerňuje výber materiálu.

Zliatiny železa sú na báze železa. Do tejto skupiny patria liatiny a rôzne ocele.

Zliatiny neželezných kovov nemajú významný obsah železa. Spomeňme hliník, meď, zinok a horčík. Každá skupina má jedinečné vlastnosti, ktoré ju robia vhodnou pre aplikácie špecifického odlievania.

Kľúčové skupiny zliatin

Táto základná klasifikácia pomáha zúžiť výber na základe základných vlastností, ako je pevnosť, hmotnosť a cena.

| Kategória | Primárny prvok | Bežné príklady |

|---|---|---|

| Železo | Železo (Fe) | Sivá liatina, tvárna liatina, uhlíková oceľ |

| Neželezné kovy | Iné | Zliatiny hliníka, mosadze, bronzu, zinku |

Tento systém je základom pre výber najlepšieho materiálu pre projekt.

Hlbší ponor do vhodnosti zliatiny

Výber zliatiny na gravitačné odlievanie presahuje tento prvý krok. Rozhodujúce je správanie zliatiny počas procesu odlievania. Musíme zvážiť jej tekutosť, rýchlosť zmršťovania a rozsah tuhnutia.

Zliatiny neželezných kovov: Obľúbená voľba

Hliníkové zliatiny sú mimoriadne rozšírené v gravitačnom odlievaní. Ich vynikajúca tekutosť im umožňuje ľahko vyplniť zložité dutiny formy. Sú tiež ľahké a odolné voči korózii, ideálne pre automobilové a letecké diely.

Zliatiny medi, ako napríklad mosadz a bronz, sú tiež vynikajúcimi kandidátmi. Poskytujú vynikajúcu pevnosť, vodivosť a odolnosť proti opotrebovaniu. Často sa používajú na inštalatérske armatúry, ložiská a dekoratívny hardvér. V spoločnosti PTSMAKE ich často odporúčame na aplikácie s vysokým opotrebovaním.

Zliatiny železa: Silné, ale náročné

Liatina je cenená pre svoju vysokú pevnosť, tlmiacu schopnosť a nízke náklady. Sú základom pre základne strojov a bloky motorov. Ich vyššie teploty tavenia a hustota si však vyžadujú robustnejšie zariadenia a procesy.

Kontrola rýchlosti chladenia je rozhodujúca na zabránenie vzniku chýb. Zlá kontrola môže ovplyvniť dendritický rast5 počas tuhnutia, čo ovplyvňuje konečnú integritu súčiastky.

| Skupina Alloy Group | Hlavné výhody gravitačného odlievania | Bežné aplikácie |

|---|---|---|

| Hliníkové zliatiny | Vysoká tekutosť, nízka hmotnosť, odolnosť proti korózii | Komponenty motora, skrinky prevodovky |

| Zliatiny medi | Vysoká pevnosť, dobrá tepelná vodivosť | Puzdrá, ventily, lodný hardvér |

| Liatinové žehličky | Nízke náklady, vysoká pevnosť v tlaku | Rámy strojov, brzdové bubny |

Výber zliatiny je rovnováhou medzi potrebami výkonu a výrobnými podmienkami.

Klasifikácia zliatin ako železných alebo neželezných poskytuje východiskový bod. Vhodnosť pre gravitačné odlievanie však určujú vlastnosti, ako je tekutosť a zmršťovanie. Tento výber je základom pre dosiahnutie vysokokvalitných dielov, ktoré spĺňajú špecifikácie projektu a rozpočtové obmedzenia.

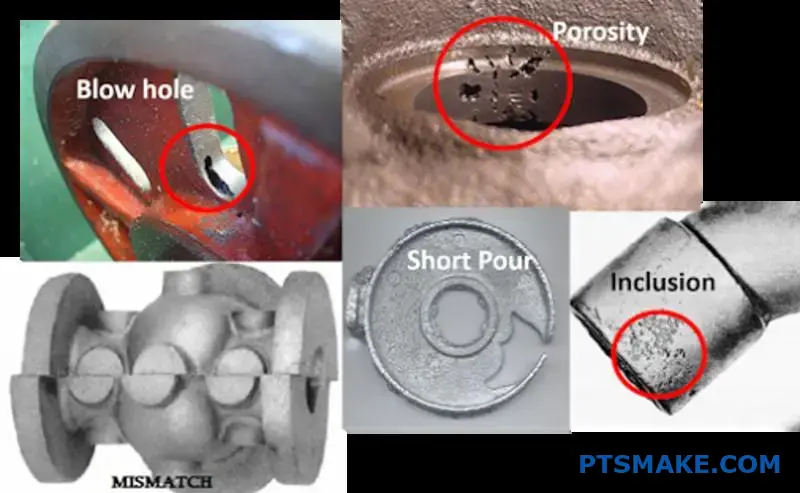

Aký je systém klasifikácie bežných chýb odliatkov?

Ak chcete odstrániť chyby odliatkov, musíte najprv pochopiť ich pôvod. Náhodný zoznam problémov nie je užitočný. Potrebujeme systém.

Zoskupenie chýb podľa ich príčiny vytvára účinný diagnostický nástroj. Zmätok sa mení na jasný akčný plán. Takto pristupujeme k riešeniu problémov.

Tri hlavné skupiny defektov

Väčšinu problémov môžeme rozdeliť do troch logických skupín. To nám pomáha sústrediť sa na vyšetrovanie a efektívne nájsť hlavnú príčinu, čím sa šetrí čas a zdroje.

| Kategória závady | Primárna príčina | Bežné príklady |

|---|---|---|

| Náplň Súvisiace | Problémy s tokom roztaveného kovu | Chybné spustenie, studené vypnutie |

| Tuhnutie | Problémy počas chladenia a zmršťovania | Zmršťovanie, horúce slzy |

| Plyn súvisiaci s plynom | Zachytené plyny v kovoch | Pórovitosť, dutiny |

Tento rámec je prvým krokom k dosiahnutiu konzistentných, vysokokvalitných odliatkov.

Kľúčové je pochopiť, prečo sa chyba vyskytla. Samotná identifikácia chyby nestačí. Musíme ju vystopovať až do konkrétnej fázy procesu odlievania.

Defekty súvisiace s výplňou

Tieto problémy vznikajú, keď sa dutina formy správne nevyplní. Predstavte si to ako príliš pomalé nalievanie vody do zložitého zásobníka na ľad. Kov môže zamrznúť skôr, ako sa dostane do každého rohu, čo spôsobí nesprávny chod alebo studené uzavretie.

Defekty súvisiace s tuhnutím

Táto skupina defektov vzniká pri chladnutí a tuhnutí kovu. Zmršťovanie je prirodzeným dôsledkom zmeny hustoty. Ak nie je zvládnuté pomocou stúpačiek, vytvára dutiny. Trhliny za tepla sú trhliny, ktoré vznikajú, keď je odliatok slabý a tepelne namáhaný. Často sa tvoria v interdendritické6 oblasti tuhnúceho kovu.

Vady súvisiace s plynom

Pórovitosť plynu je ako bublinky zachytené v šumivom nápoji. Tieto "bublinky" môžu pochádzať zo samotného roztaveného kovu, z vlhkosti vo forme alebo z chemických reakcií. Pri procesoch, ako je gravitačné odlievanie, je kontrola turbulencie kľúčová, aby sa zabránilo zachytávaniu atmosférických plynov. V spoločnosti PTSMAKE starostlivo riadime procesy tavenia a liatia, aby sme toto riziko minimalizovali.

Tu je podrobnejší rozpis:

| Kategória | Špecifická vada | Spoločná vec |

|---|---|---|

| Plnenie | Misrun | Príliš nízka teplota nalievania |

| Plnenie | Studený uzáver | Prerušený alebo pomalý tok kovu |

| Tuhnutie | Zmenšovanie | Nevhodné kŕmenie (konštrukcia stúpačiek) |

| Tuhnutie | Horúca slza | Vysoké tepelné namáhanie, obmedzenie formy |

| Plyn | Pórovitosť | Rozpustený plyn v tavenine, vlhkosť |

Kategorizáciou chýb sa posunieme od odhadovania k cielenému riešeniu problémov. Umožňuje nám to systematicky analyzovať a zlepšovať proces odlievania a zabezpečiť, aby diely spĺňali požadované špecifikácie pre našich klientov.

Klasifikácia chýb podľa ich pôvodu - plnenie, tuhnutie alebo plyn - je nevyhnutná. Tento systematický prístup poskytuje jasný diagnostický rámec, ktorý umožňuje inžinierom efektívne identifikovať a riešiť základné príčiny, čo zlepšuje kvalitu dielov a znižuje množstvo odpadu.

Ako sa líši použitie trvalej formy a odlievania do piesku?

Výber medzi trvalou formou a odlievaním do piesku je kľúčovým rozhodnutím. Má priamy vplyv na rozpočet projektu, časový harmonogram a kvalitu konečného dielu. Každá metóda má v konkrétnych situáciách jasné výhody.

Aby ste sa mohli ľahšie rozhodnúť, je najlepšie ich priamo porovnať. Medzi kľúčové faktory patria objem výroby, náklady na nástroje a vlastnosti finálneho dielu. Pozrime sa na jednoduché rozdelenie.

Kľúčové praktické faktory

Vďaka porovnaniu vedľa seba je výber najlepšieho riešenia pre vašu aplikáciu oveľa jasnejší.

| Faktor | Odlievanie do trvalej formy | Odlievanie do piesku |

|---|---|---|

| Objem výroby | Stredná až vysoká (1 000+ dielov) | Nízka až stredná (1 až 1 000 dielov) |

| Náklady na nástroje | Vysoká počiatočná investícia | Nízka počiatočná investícia |

| Povrchová úprava | Hladké (100-400 µin Ra) | Hrubé (250-1000 µin Ra) |

| Rozmerová presnosť | Vysoká (±0,015 palca) | Nízka (±0,030 palca) |

| Dosiahnuteľná zložitosť | Mierne; obmedzené uvoľňovaním plesní | Vysoký; možnosť zložitých vnútorných jadier |

Porovnávacia tabuľka poskytuje skvelý prehľad, ale skutočné poznatky sa skrývajú za týmito číslami. V spoločnosti PTSMAKE denne sprevádzame klientov týmito kompromismi. Rozhodovanie nie je len o nákladoch, ale o dlhodobej hodnote a výkone produktu.

Dynamika objemu výroby a nákladov

Vysoké počiatočné náklady na nástroje pre trvalé formy môžu byť odstrašujúce. Tieto náklady sa však rozložia na tisíce dielov. Vďaka tomu je cena za jeden kus v sériovej výrobe veľmi konkurencieschopná. Na výrobu prototypov alebo malých sérií je nízkonákladové odlievanie do piesku bezkonkurenčné.

Kompromisy v oblasti kvality a presnosti

Pri trvalom odlievaní do formy, často označovanom ako gravitačné odlievanie, sa používa kovová forma. To umožňuje rýchlejšie rýchlosť tuhnutia7, čím sa vytvorí jemnejšia štruktúra zrna. Naše testy ukazujú, že to často vedie k lepším mechanickým vlastnostiam. Hladká forma tiež poskytuje oveľa lepšiu povrchovú úpravu, čím sa znižuje potreba sekundárneho obrábania.

Úvahy o zložitosti návrhu

Trvalé formy síce ponúkajú presnosť, ale majú svoje limity. Podrezania a zložité vnútorné priechody môžu byť náročné. Tu zažiari odlievanie do piesku. Keďže piesková forma a jadrá sa po použití zničia, môžete dosiahnuť neuveriteľne zložitú vnútornú geometriu, ktorá je pri opakovane použiteľnej kovovej forme nemožná.

Váš výber sa v podstate obmedzuje na rovnováhu. Odlievanie do piesku poskytuje nízkonákladovú flexibilitu pre prototypy a zložité, nízkoobjemové diely. Odlievanie do trvalej formy poskytuje presnosť, vynikajúcu povrchovú úpravu a nákladovú efektívnosť pri veľkosériovej výrobe.

Aké sú rôzne procesy po odliatí a ich účely?

Surový odliatok je zriedkakedy konečným produktom. Je to východiskový bod. Rozhodujúce sú procesy po odliatí. Pri nich sa surová časť mení na funkčnú súčiastku.

Tieto sekundárne operácie sú nevyhnutné. Zabezpečujú, aby diel spĺňal všetky konštrukčné špecifikácie. To zahŕňa pevnosť, rozmery a vzhľad.

Preskúmame najbežnejšie kroky.

| Operácia | Primárny účel |

|---|---|

| Odstránenie krytu/odstránenie stúpačky | Odstráňte prebytočný materiál |

| Tepelné spracovanie | Zlepšenie mechanických vlastností |

| Obrábanie | Dosiahnutie konečných, presných rozmerov |

| Povrchová úprava | Zlepšenie kvality a vzhľadu povrchu |

Po vytiahnutí dielu z formy sa začína skutočná práca. Tieto sekundárne operácie nie sú voliteľné. Sú nevyhnutné na vytvorenie spoľahlivého konečného výrobku. Každý krok má svoj osobitný a dôležitý účel.

Počiatočné čistenie: Odstránenie mriežky a výškového potrubia

Prvým krokom je vždy čistenie. Odstránime brány a stúpačky. Ide o kanály, ktoré umožňujú prúdenie roztaveného kovu do formy. Sú potrebné na odlievanie, ale nie sú súčasťou konečného návrhu. Často sa to robí pomocou píl alebo brúsok.

Stavebná pevnosť: tepelné spracovanie

Mnohé zliatiny, najmä hliník, si vyžadujú tepelné spracovanie. Bežným príkladom je temperácia T6. Zahŕňa proces Riešenie8 a starnutie. Tým sa výrazne zvyšuje pevnosť a tvrdosť materiálu. Bez nej by diel pri namáhaní nefungoval tak, ako má.

Dosiahnutie presnosti: Obrábanie

Samotným odlievaním nemožno dosiahnuť veľmi prísne tolerancie. Pri súčiastkach vyrobených metódami, ako je gravitačné odlievanie, je kľúčové obrábanie. V spoločnosti PTSMAKE používame CNC obrábanie. To nám umožňuje vytvárať presné prvky. Myslite na otvory so závitom, rovné povrchy a presné priemery. Zabezpečuje, že diel dokonale zapadne do svojej zostavy.

Záverečný dotyk: Povrchová úprava

Povrchová úprava zlepšuje funkčnosť aj estetiku. Môže pripraviť povrch na lakovanie alebo povrchovú úpravu. Odstraňuje tiež všetky nedokonalosti.

| Dokončovacia metóda | Výsledok |

|---|---|

| Otryskávanie | Vytvára čistý, jednotný matný povrch |

| Eloxovanie | Pridáva vrstvu odolnú voči korózii (pre hliník) |

| Práškové lakovanie | Nanesie odolnú dekoratívnu povrchovú úpravu |

| Leštenie | Vytvára hladký, reflexný povrch |

Tieto procesy po obsadení sú veľmi dôležité. Preklenujú medzeru medzi surovým odliatkom a vysoko výkonným hotovým komponentom. Každý krok prináša pridanú hodnotu a zabezpečuje, že konečný diel je pevný, presný a pripravený na použitie.

Praktický kontrolný zoznam DFM pre gravitačné odlievanie

Je váš diel skutočne pripravený na gravitačné odlievanie? Jednoduchý kontrolný zoznam vám môže neskôr ušetriť bolesti hlavy. Kľúčom je návrh pre vyrobiteľnosť (DFM).

Pomáha včas identifikovať potenciálne problémy. Môžeme sa tak vyhnúť nákladným zmenám formy a oneskoreniu výroby.

Kľúčové geometrické faktory

Hrúbka steny

Zabezpečte čo najrovnomernejšiu hrúbku steny. Tým sa zabráni vzniku chýb spôsobených nerovnomerným chladením.

Návrh uhlov

Správne uhly ťahu sú nevyhnutné na vysunutie dielu. Bez nich môžu diely uviaznuť vo forme.

| Typ funkcie | Odporúčaný uhol ponoru |

|---|---|

| Vonkajšie steny | 1-3 stupne |

| Vnútorné steny | 2-5 stupňov |

| Hlboké vrecká | 3+ stupne |

Poďme sa ponoriť hlbšie do komplexnejšieho kontrolného zoznamu. V spoločnosti PTSMAKE používame podobný proces na preskúmanie každého návrhu ešte predtým, ako uvažujeme o vyrezaní formy. Tento proaktívny prístup zabezpečuje našim klientom plynulejší priebeh výroby.

Pokročilé úvahy o DFM

Prechody medzi sekciami

Vyhnite sa náhlym zmenám hrúbky. Na plynulé prelínanie úsekov používajte veľké polomery a filamenty. Tým sa minimalizujú miesta koncentrácie napätia a potenciálne praskliny. Ostré rohy sú hlavným zdrojom porúch pri odlievaní.

Rebrá a šéfovia

Rebrá navrhnite tenšie ako steny, ktoré podopierajú. Tým sa zabráni vzniku stôp po prepadnutí na povrchu dielu. Dodržiavanie tohto pravidla zachováva estetickú a konštrukčnú kvalitu dielu.

| Dizajnový prvok | Zlá prax | Správna prax |

|---|---|---|

| Zmena sekcie | Ostrý 90° roh | Zmiešané s veľkým polomerom |

| Výška rebra | > 3x hrúbka steny | < 1,5-násobná hrúbka steny |

| Šéfovia | Pevné, hrubé profily | Jadro na zachovanie steny |

Vnútorné prvky a podrezania

Minimalizujte zložité vnútorné prvky. Často si vyžadujú zložité a drahé jadrá. Ak je to možné, mali by ste sa úplne vyhnúť podrezaniam, pretože výrazne zvyšujú zložitosť a náklady na konštrukciu formy. Počas fázy návrhu často spolupracujeme s klientmi na odstránení podrezaní bez toho, aby sme ohrozili ich funkciu. To je rozhodujúce pre kontrolu nákladov. Správny návrh zohľadňuje aj objemové zmrštenie9, čím sa zabezpečí, že konečný diel spĺňa rozmerové špecifikácie.

Kontrolný zoznam DFM (Design for Manufacturability) je dôležitým nástrojom. Pomôže vám posúdiť hrúbku steny, uhly návrhu a zložitosť. Tým sa zabezpečí, že váš diel bude optimalizovaný pre proces gravitačného odlievania, čím sa predíde nákladným chybám a zlepší sa kvalita dielu.

Ako systematicky diagnostikovať príčinu pórovitosti pri zmršťovaní?

Diagnostický vývojový diagram je mojím nástrojom. Nahrádza dohady logickým postupom. Táto metóda nám pomáha šetriť čas a materiál.

Najskôr musíte určiť presné umiestnenie pórovitosti. Tento jednoduchý krok poskytuje najdôležitejšie vodítko.

Kľúčové východiskové otázky

Je defekt v ťažkej časti odliatku? Alebo sa nachádza ďaleko od stúpačky alebo brány? Odpoveď vám pomôže pri ďalších krokoch. Toto je veľmi dôležité pri procesoch, ako je gravitačné odlievanie.

Počiatočná diagnostická cesta

| Pórovitosť Umiestnenie | Počiatočná hypotéza |

|---|---|

| Ťažký/hrubý profil | Nedostatočné kŕmenie |

| Ďaleko od stúpačky | Predčasné tuhnutie |

| V blízkosti Ingate | Problém systému brány |

Tento štruktúrovaný prístup rýchlo zúži okruh možných príčin.

Analýza cesty kŕmenia

Vývojový diagram zjednodušuje zložité problémy. Povedzme, že v hrubom reze zistíte pórovitosť. Táto časť sa ochladzuje ako posledná. Potrebuje stály prísun roztaveného kovu na kompenzáciu zmrštenia.

Ak sa tento prívod preruší, vznikne prázdnota. To priamo poukazuje na problém s nedostatočným kŕmením. Stúpačka môže byť príliš malá alebo zamrzla príliš skoro.

Nevhodný dizajn stúpačiek

Teraz zvážte pórovitosť ďaleko od stúpacieho potrubia. To naznačuje, že kov prešiel veľkú vzdialenosť. Pravdepodobne začal tuhnúť ešte pred dosiahnutím konečného cieľa. Prívodná cesta je nedostatočná.

V našej práci na PTSMAKE analyzujeme geometriu súčiastky. Časť s vyššou Modul tuhnutia10 bude chladnúť pomalšie. Musí byť napájaný stúpačkou s ešte vyšším modulom. Tým sa zabezpečí, že stúpačka je poslednou časťou, ktorá zamrzne.

Diagnostická rozhodovacia matica

| Pozorovanie | Pravdepodobná príčina | Oblasť primárneho vyšetrovania |

|---|---|---|

| Pórovitosť v izolovanom hrubom reze | Nedostatočné miestne kŕmenie | Veľkosť a umiestnenie stúpačiek |

| Pórovitosť pozdĺž tenkej steny | Obmedzenie prietokovej cesty | Konštrukcia brány a jazdca |

| Pórovitosť v blízkosti stúpacieho potrubia | Stúpačka nefunguje | Konštrukcia alebo materiál stúpačky krku |

Podľa tejto logiky metodicky eliminujeme premenné. To vedie k presnému a efektívnemu riešeniu, čím sa vyhneme nákladným úpravám metódou pokus-omyl.

Diagnostický vývojový diagram sa začína lokalizáciou chyby. Toto vizuálne vodítko vás systematicky vedie k základnej príčine a účinne rozlišuje medzi zlými prívodnými cestami a chybnou konštrukciou stúpačiek, čo vášmu tímu zefektívňuje celý proces odstraňovania porúch.

Aké kontroly kvality sú nevyhnutné počas výroby?

Kontroly počas procesu sú základom kontroly kvality. Vykonávajú sa priamo vo výrobnej hale. Umožňujú nám zachytiť problémy včas, skôr ako sa stanú závažnými. Ide o proaktívnu prevenciu.

Overovanie kritických parametrov

Kontrola premenných je vo výrobe kľúčová. Pri procese, akým je gravitačné odlievanie, je teplota najdôležitejšia. Teplotu taveniny musíme neustále overovať. Tým sa zabezpečí správny tok a tuhnutie kovu.

V nasledujúcej tabuľke sú uvedené niektoré kľúčové kontroly.

| Check Point | Účel | Frekvencia |

|---|---|---|

| Teplota topenia | Zabezpečuje plynulosť a zabraňuje vzniku chýb | Priebežne/na dávku |

| Teplota formy | Ovplyvňuje rýchlosť chladenia a povrchovú úpravu dielov | Na nastavenie |

| Čas cyklu | Zachováva konzistentnosť procesov | Kontinuálne |

Prvá kontrola a kontrola rozmerov

Vizuálne skontrolujeme prvú časť z každého behu. Tento "prvý" odliatok nám veľa napovie. Hľadáme povrchové chyby alebo neúplné výplne. Potom kontrolujeme kritické rozmery pomocou presných nástrojov. Tým sa potvrdí, že nastavenie je správne.

Sila nepretržitého monitorovania

Jediná kontrola je len snímka. Skutočná kontrola kvality vychádza z dôsledného monitorovania. Nestačí skontrolovať len prvú časť. Musíme monitorovať parametre procesu počas celej výrobnej série. Táto konzistentnosť je to, čo oddeľuje dobré diely od skvelých.

V spoločnosti PTSMAKE sledujeme tieto parametre v reálnom čase. Tento prístup nám pomáha udržiavať stabilitu. Zabezpečuje, že tisíci diel je identický s prvým. Táto neustála ostražitosť zabraňuje driftu a odchýlkam. Akákoľvek odchýlka vyvolá okamžité upozornenie na nápravu.

Prečo sú kontroly v procese dôležitejšie ako záverečná kontrola

Spoliehať sa len na záverečnú kontrolu je nákladná chyba. Znamená to, že ste už vynaložili čas a prostriedky na výrobu zlých dielov. Kontroly počas procesu sú o zabudovaní kvality do výrobku od začiatku.

Tento proaktívny prístup nám pomáha pochopiť stabilitu našej výroby. Podľa našich skúseností je to rozhodujúce pre posúdenie schopnosť procesu11 v dlhodobom horizonte. Stabilný proces prináša vždy predvídateľné výsledky vysokej kvality. Znižuje množstvo odpadu a prepracovania, čím šetrí čas a peniaze.

| Aspekt | Proaktívne (v procese) | Reaktívne (konečné) |

|---|---|---|

| Zameranie | Prevencia chýb | Zisťovanie chýb |

| Vplyv na náklady | Nízka (drobné úpravy) | Vysoká (zmetky, prepracovanie) |

| Účinnosť | Vysoká | Nízka |

| Vplyv na zákazníka | Konzistentná kvalita | Riziko oneskorenia |

Kontroly v procese sú neobchodovateľné. Overovanie teploty, kontrola prvého odliatku a monitorovanie parametrov zabezpečujú, že každý komponent spĺňa špecifikácie. Tento proaktívny prístup predchádza chybám a zabudováva kvalitu priamo do výrobného procesu, čím zaručuje spoľahlivé a konzistentné výsledky.

Ako by ste prispôsobili postup pre novú, neznámu zliatinu?

Čelenie novej zliatine si vyžaduje jasnú stratégiu. Nemôžete jednoducho použiť starý postup a dúfať v to najlepšie.

Všetko sa začína výskumom. Nahliadneme do údajov o materiáloch zliatiny. Aká je jej teplota topenia? Ako veľmi sa zmršťuje?

Po výskume plánujeme malé testy. Kľúčom k úspechu je upravovať jeden parameter za druhým. To nám pomôže nájsť ideálne okno procesu bez toho, aby sme spôsobili zmätok. Je to metodický prístup.

| Počiatočné zameranie výskumu | Kľúčové údaje |

|---|---|

| Tepelné vlastnosti | Bod topenia, teplota tuhnutia |

| Fyzikálne vlastnosti | Hustota, miera zmrštenia |

| Mechanické vlastnosti | Očakávaná tvrdosť, pevnosť v ťahu |

Skvelým východiskovým bodom je technický list materiálu. Je to však len teória. Reálna výroba prináša premenné, ktoré technický list nedokáže predpovedať. V spoločnosti PTSMAKE preklenujeme túto medzeru systematickými skúškami.

Skúšobná fáza: Krok za krokom

Začíname s malými kontrolovanými testovacími testami. Základným princípom je zmena iba jednej premennej pri každom teste. Ak upravíte teplotu a tlak súčasne, nebudete vedieť, ktorá zmena spôsobila rozdiel. Tento metodický prístup je kľúčový.

Pri procese, ako je gravitačné odlievanie, je materiál rozsah tuhnutia12 výrazne ovplyvňuje výsledok. Širší rozsah si môže vyžadovať pomalšie chladenie, aby sa predišlo defektom.

Vytvorenie nového procesného okna

Naším cieľom je definovať stabilné procesné okno. To znamená určiť horné a dolné hranice kľúčových parametrov. Zabezpečí sa tým konzistentná kvalita každého dielu.

| Parameter na testovanie | Rozsah nastavenia | Cieľ |

|---|---|---|

| Teplota nalievania | +/- 5% odporúčaného | Optimalizácia plynulosti a zníženie počtu chýb |

| Teplota formy | +/- 10 °C od základnej hodnoty | Riadenie rýchlosti chladenia |

| Metóda chladenia | Vzduchové chladenie vs. riadené chladenie | Zjemnenie štruktúry zrna |

Toto testovanie poskytuje spoľahlivý plán. Z neznámej zliatiny sa stáva predvídateľná súčasť nášho výrobného procesu.

Úspešná adaptácia závisí od dvoch krokov. Po prvé, vykonajte dôkladný výskum vlastností zliatiny. Po druhé, použite systematické skúšky s jednou premennou na stanovenie spoľahlivého nového procesného okna. Tým sa minimalizuje riziko a zabezpečí kvalita.

Ako rozhodnete o orientácii zložitej súčiastky?

V presnej výrobe nie je miesto na odhadovanie. Pri zložitých súčiastkach je výber správnej orientácie vypočítaným rozhodnutím. Používame rozhodovaciu maticu.

Tento nástroj nám pomáha systematicky vyhodnocovať možnosti. Odstraňuje zaujatosť a zameriava sa na technické fakty.

Kľúčové hodnotiace kritériá

Každú potenciálnu orientáciu hodnotíme na základe kľúčových faktorov.

| Kritérium | Význam | Cieľ |

|---|---|---|

| Kritické povrchy | Vysoká | Bezchybná povrchová úprava, umiestnená v ťahu |

| Ťažké sekcie | Vysoká | Jednoduché stúpanie, prevencia zmršťovania |

| Odvzdušňovanie | Stredné | Umožňujú ľahký únik plynu |

Tento štruktúrovaný prístup zaručuje, že sa vždy rozhodneme najlepšie. Vyvažuje konkurenčné potreby v záujme úspešného výsledku.

Rozhodovacia matica mení zložitú hádanku na jasnú cestu. Núti nás kvantifikovať to, čo často vnímame ako intuíciu. Rozdeľme si kritériá tohto hodnotenia.

Umiestnenie kritických plôch v ťahu

Vlečka je spodná polovica formy. Akékoľvek nečistoty v roztavenom kove majú tendenciu plávať k hornej časti alebo k okraju.

Umiestnením kozmeticky dôležitých povrchov alebo povrchov s prísnou toleranciou do prieťahu zabezpečíme, aby boli vytvorené z najčistejšieho materiálu. Tým sa minimalizujú povrchové chyby a znižuje sa počet prepracovaní.

Umiestnenie ťažkých sekcií na stúpanie

Ťažké časti sa ochladzujú pomalšie ako tenké steny. Bez zdroja roztaveného kovu to môže viesť k defektom, pretože materiál sa zmršťuje. V tomto prípade objemové zmrštenie13 je rozhodujúcim faktorom, ktorý treba riadiť.

Diel orientujeme tak, aby tieto časti boli vysoko. To uľahčuje pridávanie stúpačiek nad ne. Stúpačky fungujú ako zásobníky, ktoré pri tuhnutí napájajú diel. Tento proces je kľúčový pri metódach, ako je gravitačné odlievanie.

Zabezpečenie správneho odvzdušnenia

Uväznený vzduch alebo plyn je receptom na katastrofu. Spôsobuje pórovitosť a vytvára slabé miesta v konečnom diele.

Vyvýšené miesta v dutine formy sú prirodzenými lapačmi plynu. Orientácia musí zabezpečiť voľnú cestu pre vetracie otvory, ktoré sa umiestnia na týchto najvyšších miestach a umožnia únik vzduchu, keď kov vyplní formu.

| Možnosť orientácie | Kritický povrch (skóre 1-5) | Prístup k riseringu (skóre 1-5) | Jednoduchosť odvetrávania (skóre 1-5) | Celkové skóre |

|---|---|---|---|---|

| Možnosť A | 5 | 3 | 3 | 11 |

| Možnosť B | 3 | 5 | 4 | 12 |

| Možnosť C | 4 | 4 | 5 | 13 |

Na základe matice poskytuje možnosť C najvyváženejší výsledok pre túto hypotetickú časť.

Rozhodovacia matica transformuje zložitý výber na logický proces založený na údajoch. Vyvažuje kvalitu povrchu, štrukturálnu integritu a prevenciu chýb, aby sa našla optimálna orientácia dielu, čím sa zabezpečia konzistentné a vysokokvalitné výsledky.

Ako vyriešiť problém s odliatkom s viacerými vzájomne sa ovplyvňujúcimi chybami?

Keď má odliatok niekoľko chýb, je ľahké sa stratiť. Môže sa stať, že vyriešite jeden problém, len aby ste zistili, že iný sa ešte zhoršil. Kľúčom k úspechu je prestať naháňať príznaky. Potrebujete štruktúrovanú metódu riešenia problémov.

To znamená, že najprv treba nájsť primárnu chybu. To je problém, ktorý spôsobuje najviac zamietnutí. Tým, že svoje úsilie sústredíte sem, často automaticky vyriešite ostatné, sekundárne chyby. Tým sa šetrí čas a zdroje.

| Prístup k riešeniu problémov | Výsledok |

|---|---|

| Náhodné opravy | Nepredvídateľné výsledky, zbytočné úsilie |

| Štruktúrovaná metóda | Efektívne, spoľahlivé, rieši základné príčiny |

Sila systematického prístupu

Systematický prístup mení chaos na jasný proces. Začnite zberom údajov. Ktorá chyba sa vyskytuje najčastejšie? Je to pórovitosť, zmrštenie alebo niečo iné? Čísla vás navedú na primárnu vadu. Nehádajte len tak.

Po jej identifikácii sa začína skutočná práca: analýza koreňovej príčiny. Namiesto toho, aby ste len opravili povrchový problém, musíte sa ponoriť hlbšie a nájsť základnú príčinu. Ide o pochopenie príčinný reťazec14 kde jeden problém priamo vedie k ďalším.

Napríklad v procese gravitačného odlievania môže byť hlavnou príčinou nesprávna teplota liatia. To by mohlo viesť k primárnej chybe, ako je pórovitosť. Táto pórovitosť zasa môže spôsobiť sekundárnu vadu, napríklad zlú povrchovú úpravu alebo zníženú mechanickú pevnosť. Náprava teploty vyrieši všetky tri problémy.

V spoločnosti PTSMAKE používame túto metódu na rozoberanie zložitých problémov. Vďaka nej problém nevyriešime len teraz, ale zabránime jeho opakovaniu.

Príklad primárnej a sekundárnej chyby

| Hlavná príčina | Primárna vada | Sekundárna vada |

|---|---|---|

| Nízka teplota formy | Studené uzávery | Neúplné vyplnenie |

| Zachytený plyn | Pórovitosť plynu | Pľuzgiere, zlá povrchová úprava |

| Neprimeraná ochrana | Zmenšovanie | Praskliny, deformácie |

Ak chcete odstrániť chyby pri interakcii, použite štruktúrovanú metódu. Najprv identifikujte primárnu chybu, ktorá spôsobuje najviac vyradení. Potom nájdite a odstráňte jej hlavnú príčinu. Tento disciplinovaný prístup často súčasne rieši sekundárne problémy, čo vedie k efektívnejšiemu a trvalejšiemu riešeniu.

Ako by ste zdôvodnili prechod z pieskového odlievania na odlievanie do trvalej formy?

Prechod z odlievania do pieskových foriem na odlievanie do trvalých foriem si vyžaduje solídny obchodný dôvod. Nejde len o porovnanie počiatočných cenových ponúk. Musíte analyzovať celkové náklady na jeden diel.

Tento prístup založený na údajoch odhaľuje skutočnú dlhodobú hodnotu. Rozoberieme si kľúčové finančné faktory, ktoré by ste mali zvážiť pred prijatím rozhodnutia.

Kľúčové úvahy o nákladoch

| Faktor | Odlievanie do piesku | Odlievanie do trvalej formy |

|---|---|---|

| Náklady na nástroje | Nízka | Vysoká |

| Práca na časť | Vysoká | Nízka |

| Miera šrotu | Vyššie | Nižšie |

| Obrábanie | Často sa vyžaduje | Minimálne až žiadne |

Analýza kľúčových kompromisov

Komplexná analýza musí zvážiť vysokú počiatočnú investíciu do formy v porovnaní s dlhodobými prevádzkovými úsporami. Odôvodnenie závisí od pochopenia týchto kompromisov a od toho, ako ovplyvňujú vaše hospodárske výsledky počas celého životného cyklu výrobku. Práve v tejto oblasti sa mnohé tímy mýlia.

Miera výroby a práce

Permanentné formy umožňujú rýchlejšie cykly. Podľa našich skúseností s klientmi to môže dramaticky znížiť náklady na prácu priradenú ku každému dielu. Vyšší potenciál automatizácie tieto náklady ďalej znižuje, čo je veľmi efektívne pri veľkosériovej výrobe.

Materiálový odpad a kvalita

Odlievaním do trvalej formy, často typom gravitačného odlievania, sa vyrábajú diely s vynikajúcou povrchovou úpravou a rozmerovou presnosťou. Výrazne sa tak znižuje materiálový odpad zo šrotu.

Minimalizuje tiež potrebu nákladných sekundárnych obrábacích operácií, ktoré sú hlavným skrytým nákladom pri odlievaní do piesku. Kľúčom k úspechu je správny výpočet amortizácia15 formy počas celej výrobnej série.

Rozdelenie vplyvu nákladov

| Metrické | Odlievanie do piesku | Trvalý vplyv plesní |

|---|---|---|

| Investície do nástrojov | Nízka počiatočná bariéra | Vysoké počiatočné náklady |

| Rýchlosť výroby | Pomalšie cykly | Rýchlejšie cykly, vyšší výkon |

| Následné spracovanie | Potrebné ďalšie obrábanie | Menej obrábania, lepšia povrchová úprava |

| Celkové náklady | Lacnejšie pre malé objemy | Lacnejšie pre veľké objemy |

Podstatný je obchodný prípad založený na údajoch. Zahŕňa analýzu celkových nákladov na jeden diel so zohľadnením nástrojov, výrobných sadzieb, práce a zlepšenia kvality. Tento komplexný pohľad zaručuje, že vaše rozhodnutie prejsť na iný typ výroby je finančne správne a strategicky výhodné z dlhodobého hľadiska.

Ako zaviesť plán riadenia procesu pre veľkoobjemový diel?

Štatistická kontrola procesu (SPC) je nevyhnutná pre veľkoobjemové diely. Poskytuje rámec na monitorovanie a udržiavanie konzistentnosti.

Prvým krokom je identifikácia kritických parametrov procesu. Ide o premenné, ktoré priamo ovplyvňujú kvalitu.

Potom stanovte kontrolné limity, aby ste definovali prijateľnú odchýlku. Potom sa vytvorí jasný plán reakcie na prípadné odchýlky. Tým sa zabezpečí proaktívne riadenie kvality.

Jednoduché rozdelenie kľúčových prvkov SPC je uvedené nižšie.

| Prvok | Účel |

|---|---|

| Kritické parametre | Zamerajte sa na to, čo skutočne ovplyvňuje kvalitu dielov. |

| Kontrolné limity | Definujte prirodzenú variabilitu procesu. |

| Plán reakcie | Poskytnite jasné pokyny pre odchýlky. |

Navrhnutie účinného plánu SPC si vyžaduje systematický prístup. Nejde len o zhromažďovanie údajov, ale o ich využívanie na prijímanie inteligentných rozhodnutí a predchádzanie chybám skôr, ako sa vyskytnú. Tento proaktívny postoj je základným kameňom modernej kontroly kvality.

Identifikácia kritických parametrov procesu

Základom každého plánu SPC je vedieť, čo sa má merať. Nemôžete monitorovať všetko. Zamerajte sa na niekoľko parametrov, ktoré majú najväčší vplyv na finálnu časť.

Pri procese, akým je gravitačné odlievanie, je teplota roztaveného hliníka kritickým parametrom. Ak je príliš vysoká alebo príliš nízka, môže to ovplyvniť tok materiálu a jeho štrukturálnu integritu.

V spoločnosti PTSMAKE spolupracujeme s našimi klientmi už vo fáze návrhu. Spoločne identifikujeme tieto kritické funkcie a spracúvame vstupy. Tým sa zabezpečí, že náš plán kontroly bude cielený a účinný.

Stanovenie kontrolných limitov pomocou grafov

Regulačné diagramy sú základným nástrojom SPC. Pomáhajú vizualizovať výkonnosť procesu v čase. Pre premenné, ako je teplota alebo tlak, sa bežne používajú X-bar a R diagramy.

X-bar graf sleduje priemer podskupín a ukazuje centrovanie procesu. Graf R sleduje rozsah v rámci podskupín, čo poukazuje na variabilitu procesu.

Tieto limity sa vypočítajú z vašich vlastných procesných údajov. Predstavujú hlas procesu. Pomáha to odlíšiť normálnu odchýlku od Priraditeľná príčina odchýlky16 čo signalizuje problém.

Vytvorenie jasného plánu reakcie

Kontrolný diagram je bez plánu reakcií nepoužiteľný. Tento plán podrobne opisuje presné kroky, ktoré treba podniknúť, keď sa proces vymkne spod kontroly. Eliminuje dohady počas výroby.

| Stav | Okamžitá akcia | Následné opatrenia |

|---|---|---|

| Bod mimo kontrolného limitu | Zastavenie výroby. Podozrivé diely dajte do karantény. | Preskúmajte zdroj (napr. stroj, obsluha). |

| Jasný trend alebo vzor | Upozornite procesného inžiniera. Neupravujte. | Analyzujte údaje s cieľom identifikovať príčinu posunu. |

Dobre definovaný reakčný plán minimalizuje výrobu nezhodných dielov. Rýchlo premieňa údaje na nápravné opatrenia.

Silný plán SPC je postavený na troch pilieroch: identifikácii kritických parametrov, stanovení štatistických kontrolných limitov a definovaní jasných reakčných plánov. Tento rámec posúva kontrolu kvality od reaktívnej kontroly k proaktívnemu riadeniu procesov, ktoré je nevyhnutné pre úspech veľkosériovej výroby.

Objavte špičkové riešenia gravitačného odlievania s PTSMAKE

Ste pripravení na bezchybné gravitačné odlievanie dielov a odbornú podporu? Dôverujte spoločnosti PTSMAKE, ktorá vám poskytne presnosť, rýchlosť a kvalitu pre váš ďalší projekt. Kontaktujte nás teraz, aby ste získali cenovú ponuku na mieru - budujme úspech spoločne s výrobným partnerom, na ktorého sa môžete spoľahnúť!

Zistite, ako je tento tlak rozhodujúci pre odliatky bez chýb a detailov. ↩

Pochopte, ako tento rast kryštálov ovplyvňuje konečné mechanické vlastnosti odliatku. ↩

Zistite, ako táto sila ovplyvňuje integritu odliatku, a objavte stratégie na jej efektívne riadenie vo vašich konštrukciách. ↩

Zistite, ako konštrukcia bráničového systému zabezpečuje optimálny tok kovu a integritu odliatku. ↩

Zistite, ako tvorba kryštálov kovu počas chladenia ovplyvňuje mechanické vlastnosti a celkovú pevnosť súčiastky. ↩

Preskúmajte mikroštruktúrnu mechaniku, ktorá priamo ovplyvňuje pevnosť odliatku a miesta porúch. ↩

Zistite, ako tuhnutie ovplyvňuje pevnosť materiálu a celkovú integritu dielov. ↩

Zistite, ako tento kritický cyklus zahrievania a chladenia uvoľňuje plný potenciál vášho liateho materiálu. ↩

Pochopte, ako zmršťovanie materiálu ovplyvňuje konečné rozmery a integritu vašich odliatkov. ↩

Zistite, ako tento kritický parameter priamo ovplyvňuje konštrukciu odliatkov a prevenciu chýb. ↩

Zistite, ako táto metrika predpovedá, či váš proces dokáže konzistentne spĺňať špecifikácie kvality. ↩

Pochopte, ako táto vlastnosť ovplyvňuje chyby odliatku a kvalitu konečného dielu. ↩

Pochopte, ako tento chladiaci efekt vytvára dutiny a ako mu správna konštrukcia pevných dielov zabraňuje. ↩

Zistite, ako môže jedna porucha vyvolať inú, a zlepšite svoje diagnostické zručnosti. ↩

Pochopte, ako rozložiť náklady na nástroje na objem výroby a vypočítať skutočné náklady na jeden diel. ↩

Pochopiť, ako nájsť konkrétne, odstrániteľné problémy, ktoré spôsobujú nestabilitu procesov a chyby. ↩