Máte problém navrhnúť účinný vytláčaný chladič pre vašu výkonnú elektroniku? Mnohí inžinieri čelia výzvam v oblasti tepelného manažmentu, keď si vlastné chladiace riešenia vyžadujú presné špecifikácie, optimálny výber materiálu a výrobné skúsenosti, ktoré štandardné hotové chladiče jednoducho nemôžu poskytnúť.

Návrh extrudovaných chladičov na zákazku si vyžaduje pochopenie vlastností hliníkovej zliatiny, obmedzení extrudovania, princípov účinnosti rebrovania a správnych výrobných špecifikácií na vytvorenie nákladovo efektívnych riešení tepelného manažmentu pre aplikácie chladenia elektroniky.

V spoločnosti PTSMAKE som pracoval na stovkách projektov tepelného manažmentu a prevediem vás celým procesom od výberu materiálu až po konečné špecifikácie. Táto príručka obsahuje technické základy, ktoré potrebujete na navrhovanie vyrobiteľných lisovaných chladičov, ktoré skutočne fungujú.

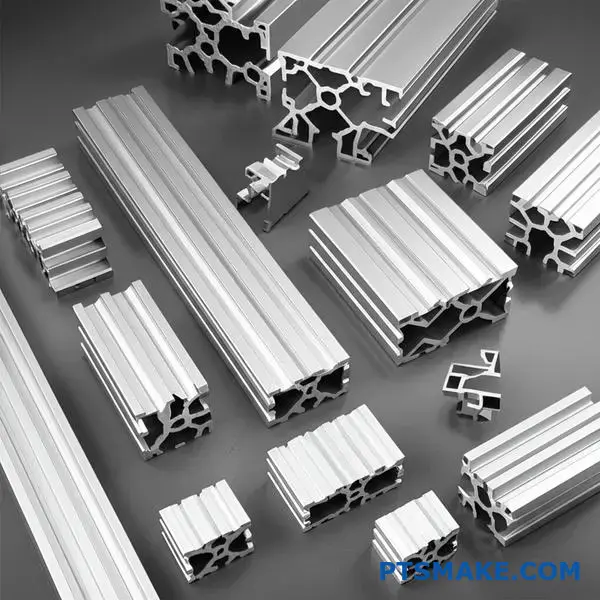

Prečo je vytláčanie štandardným procesom pre hliníkové chladiče?

Keď hovoríme o hliníkových chladičoch, takmer vždy nám ako prvý napadne proces vytláčania. Je to štandardná voľba z jednoduchého dôvodu: dokonale vyvažuje náklady, výkon a flexibilitu konštrukcie pre väčšinu aplikácií.

Harmónia materiálu a procesu

Zliatiny hliníka, ako sú 6061 a 6063, sú veľmi poddajné. Vďaka tejto vlastnosti sú ideálne na vytláčanie. Materiál môžeme pretláčať cez matricu a vytvárať tak zložité profily rebier. Tento proces je rýchly a efektívny.

Rýchle porovnanie

| Proces | Kľúčová výhoda | Najlepšie pre |

|---|---|---|

| Vytláčanie | Nákladovo efektívne | Lineárne veľkoobjemové diely |

| Odlievanie | Komplexné 3D tvary | Aplikácie s nízkym namáhaním |

| CNC obrábanie | Vysoká presnosť | Prototypy, vlastné tvary |

Hlbší pohľad na možnosti výroby

Aj keď je vytláčanie dominantné, je dôležité pochopiť, prečo nie sú iné metódy vhodné. Každý proces má kompromisy, ktoré ovplyvňujú výkon a náklady na konečný vytláčaný chladič.

Obmedzenia odlievania

Odlievaním možno vytvoriť zložité trojrozmerné tvary. Výsledný materiál však často obsahuje mikroskopické dutiny alebo pórovitosť. To znižuje jeho tepelnú vodivosť v porovnaní s plným, lisovaným hliníkom. Povrchová úprava je tiež drsnejšia, čo môže brániť tepelnému prenosu bez sekundárneho spracovania.

Náklady na CNC obrábanie

CNC obrábanie ponúka neuveriteľnú presnosť. V spoločnosti PTSMAKE ho používame na výrobu prototypov a veľmi zložitých geometrií. Ale pre jednoduché, lineárne profily chladičov je to subtraktívne. To znamená, že odrezáva materiál, čím vzniká značný odpad a trvá oveľa dlhšie. Náklady na jednotku sa stávajú pri veľkosériovej výrobe neúnosné. Vlastnosti materiálu môžu byť tiež mierne anizotropné1 po vytlačení, čo je faktor, ktorý vždy zohľadňujeme.

Vytláčanie v sladkom bode

Vytláčanie sa dostáva na správnu úroveň. Vytvára dlhé, súvislé profily s vynikajúcou povrchovou úpravou a celistvosťou materiálu. Potom ich už stačí len narezať na požadovanú dĺžku. Táto účinnosť je pre štandardné konštrukcie chladičov neporovnateľná.

| Funkcia | Vytláčanie | Odlievanie | CNC obrábanie |

|---|---|---|---|

| Náklady na nástroje | Mierne | Vysoká | Nízka (bez náradia) |

| Cena za kus | Nízka | Nízka a stredná úroveň | Vysoká |

| Materiálový odpad | Nízka | Nízka | Vysoká |

| Tepelná vodivosť | Vynikajúce | Dobrý | Vynikajúce |

| Zložitosť dizajnu | Lineárne 2D | Vysoké 3D | Veľmi vysoké 3D |

Vytláčanie je pre hliníkové chladiče štandardom, pretože poskytuje najlepšiu rovnováhu medzi nákladmi, tepelným výkonom a rýchlosťou výroby pri lineárnych konštrukciách. Hoci odlievanie a CNC obrábanie majú svoje špecifické využitie, vo väčšine aplikácií sa nemôžu rovnať celkovej účinnosti vytláčania.

Ktoré hliníkové zliatiny sa primárne používajú na vytláčanie a prečo?

Pri diskusii o vytláčaní hliníka vystupujú do popredia dve zliatiny: 6063 a 6061. Nie nadarmo sú to materiály, ktoré sa v priemysle používajú.

Každá zliatina predstavuje osobitnú rovnováhu vlastností. Pochopenie týchto rozdielov je kľúčové pre každý projekt. Pomáha pri výbere správneho materiálu s ohľadom na výkon a rozpočet.

Porovnanie kľúčových zliatin

| Vlastníctvo | Hliník 6063 | Hliník 6061 |

|---|---|---|

| Primárna funkcia | Vynikajúca vytlačiteľnosť | Vysoká pevnosť |

| Povrchová úprava | Veľmi dobré | Dobrý |

| Sila | Stredné | Stredná až vysoká |

| Bežné používanie | Architektonické, chladiče | Štrukturálne komponenty |

Hlbší ponor do výberu zliatiny

Výber správnej zliatiny je viac než len pohľad na technický list. Ide o pochopenie praktických kompromisov pre vašu konkrétnu aplikáciu.

Prípad hliníka 6063

6063 sa často nazýva "architektonický hliník". Hneď po vytlačení poskytuje výnimočne hladkú povrchovú úpravu. Vďaka tomu je ideálny pre diely, pri ktorých záleží na vzhľade.

Jeho najväčšou výhodou je vynikajúca vytlačiteľnosť. To nám umožňuje vytvárať veľmi zložité prierezy. To je veľmi dôležité pre diely, ako sú napríklad profily vytláčaných chladičov so zložitými rebrami. Viac rebier znamená väčšiu plochu a lepšie chladenie.

Keď je sila najdôležitejšia: Hliník 6061

Ak má váš komponent vydržať výrazné mechanické namáhanie, 6061 je jasným víťazom. Obsahuje viac horčíka a kremíka, vďaka čomu má vyššiu pevnosť.

Táto zvýšená odolnosť má však svoju cenu. Je ťažšie vytláčať, čo obmedzuje zložitosť tvarov, ktoré môžeme dosiahnuť. Konečné vlastnosti zliatiny tiež vo veľkej miere závisia od procesu tepelného spracovania. To je niečo, čo v spoločnosti PTSMAKE pri každom projekte starostlivo kontrolujeme. Konečný stav kovu závisí od jeho označenie temperamentu2, ako napríklad T6, ktorý ponúka maximálnu pevnosť.

Podrobné kompromisy v oblasti nehnuteľností

| Faktor | Hliník 6063 | Hliník 6061 |

|---|---|---|

| Vytlačiteľnosť | Vynikajúce | Dobrý |

| Tepelná vodivosť | ~218 W/m-K | ~180 W/m-K |

| Pevnosť v ťahu (T6) | ~ 241 MPa | ~310 MPa |

| Typické náklady | Nižšie | Mierne vyššia |

| Najlepšie pre | Komplexné profily, dobrý povrch | Konštrukčné diely, vysoké namáhanie |

Voľba medzi 6063 a 6061 je klasickým inžinierskym kompromisom. 6063 ponúka vynikajúcu lisovateľnosť a povrchovú úpravu, ideálnu pre komplexné lisované chladiče. 6061 poskytuje vynikajúcu pevnosť pre konštrukčné potreby, ale s určitými konštrukčnými a nákladovými obmedzeniami.

Aké sú základné limity samotného procesu vytláčania?

Každý výrobný proces má svoje pravidlá. Vytláčanie nie je výnimkou. Nie sú to ľubovoľné pokyny, ale základné fyzikálne limity. Sú diktované tokom materiálu, tlakom a pevnosťou nástroja.

Pochopenie týchto obmedzení je kľúčové. Pomáha to pri navrhovaní praktického a účinného vytláčaného chladiča. Vyhne sa návrhom, ktoré nie je možné vyrobiť.

Kľúčové geometrické obmedzenia

Najkritickejšie limity sa týkajú geometrie rebier. Patrí sem to, aká tenká môže byť plutva a aká môže byť jej výška.

| Parameter | Typický limit | Vplyv na dizajn |

|---|---|---|

| Minimálna hrúbka plutiev | ~0,8 mm až 1,3 mm | Tenšie lamely sa ťažšie vytláčajú bez chýb. |

| Maximálna výška plutiev | Riadi sa pomerom strán | Vyššie lamely sa môžu počas vytláčania deformovať alebo zlomiť. |

Tieto čísla sú východiskom. Môžu sa meniť v závislosti od konkrétnej zliatiny a použitého lisu.

Hlavná výzva spočíva v pretláčaní hliníka cez oceľovú matricu. Sú s tým spojené obrovské sily. Musíme zvážiť, ako sa kov správa pod takýmto extrémnym tlakom.

Fyzika za limitmi

Predstavte si, ako pretláčate polotuhý materiál cez zložitý tvar. Ak je rebrový kanál v lisovacom zariadení príliš tenký, hliník do neho nemusí správne prúdiť. To vedie k neúplnému profilu.

Ak je plutva príliš vysoká a tenká, oceľový "jazýček" v zápustke, ktorý vytvára medzeru medzi plutvami, sa môže zlomiť. Tlak je jednoducho príliš vysoký na to, aby ho nástroj vydržal. Preto je pomer strán taký dôležitý. Vyšší pomer znamená vyššiu a tenšiu lamelu, čo spôsobuje väčšie zaťaženie lisovacieho nástroja. V niektorých minulých projektoch sme zistili, že prekročenie pomeru 15:1 výrazne zvyšuje riziko zlyhania nástroja.

Samotný materiál tiež predstavuje výzvu. Fenomény ako napr. zomrieť opuchnúť3 môže zmeniť konečné rozmery pri výstupe profilu z lisu, čo musíme zohľadniť.

Pomer strán a tepelný výkon

Pomer strán priamo ovplyvňuje výkon chladiča. Vyšší pomer strán vo všeobecnosti znamená väčšiu plochu na odvod tepla.

| Pomer strán | Výrobnosť | Tepelný výkon |

|---|---|---|

| Nízka (napr. 6:1) | Easy | Dobrý |

| Médium (napr. 10:1) | Mierne | Lepšie |

| Vysoká (napr. >15:1) | Náročné/nákladné | Najlepšie, ale s klesajúcou návratnosťou |

Vyváženie ideálneho tepelného návrhu s tým, čo je fyzicky dosiahnuteľné, je skutočným umením navrhovania účinného lisovaného chladiča.

Fyzikálne limity vytláčania, ako je minimálna hrúbka rebier a pomer strán, priamo obmedzujú možnosti návrhu. Nie sú to ľubovoľné pravidlá, ale vychádzajú z fyziky materiálu a pevnosti nástroja, čo priamo ovplyvňuje konečný tepelný výkon súčiastky.

Ako ‘účinnosť rebier’ obmedzuje konštrukciu extrudovaného chladiča?

Účinnosť lamiel meria, ako dobre lamely odovzdávajú teplo. Porovnáva skutočný prenos tepla s ideálnym scenárom.

V ideálnom prípade by mala mať plutva rovnakú teplotu od základne po špičku. V skutočnosti to tak však nie je. Teplo prúdi z horúcej základne. Špička lamely je vždy chladnejšia.

Problém s vyššími plutvami

Samotná výška plutiev nezaručuje lepší výkon. Keď sú lamely dlhšie, zvyšuje sa teplotný rozdiel medzi základňou a špičkou. To znižuje účinnosť.

Príliš vysoká plutva pridáva materiál a hmotnosť. Nemusí však odvádzať oveľa viac tepla. Pre váš extrudovaný chladič sa stáva bodom znižujúcej sa návratnosti.

Výška a hrúbka: Vyváženie

Vzťah medzi výškou, hrúbkou a účinnosťou rebier je rozhodujúci. Musíme nájsť správnu rovnováhu pre každú konkrétnu aplikáciu.

| Parameter | Vplyv na účinnosť plutiev | Úvahy o dizajne |

|---|---|---|

| Zvýšená výška | Znižuje | Zvyšuje povrchovú plochu, ale aj tepelný odpor. |

| Zvýšená hrúbka | Zvyšuje | Znižuje tepelný odpor, ale zvyšuje hmotnosť a náklady. |

| Vzdialenosť medzi plutvami | Komplex | Ovplyvňuje prúdenie vzduchu a konvekciu. |

Hlbší ponor do obmedzení dizajnu

Hlavnou úlohou je vyvážiť plochu povrchu a tepelný odpor. Vyššie rebro zväčšuje plochu pre konvekciu. Zároveň sa tým však predlžuje cesta, ktorú musí teplo prejsť. Táto cesta vytvára odpor.

Predstavte si to ako diaľnicu. Dlhšia diaľnica zvládne viac áut (plocha). Ak je však príliš dlhá, doprava sa spomalí (odpor) a na jej koniec sa dostane menej áut. Potrebujeme optimálnu dĺžku.

Ideálna plutva by bola dokonale izotermické4, čo znamená, že má rovnakú teplotu od základne až po špičku. To je teoretické maximum pre prenos tepla. Naším cieľom pri navrhovaní extrudovaného chladiča je priblížiť sa tomuto ideálu čo najviac.

Praktické kompromisy vo výrobe

V spoločnosti PTSMAKE klientov často sprevádzame týmito kompromismi. Nejde len o tepelný výkon. Ide aj o vyrobiteľnosť a náklady. Tenšie a vyššie rebrá sa ťažšie vytláčajú. Môžu byť aj krehkejšie.

Na základe nášho testovania dobre tvarovaná plutva často prekoná zle navrhnutú vysokú a tenkú plutvu. Výber materiálu, napríklad použitie hliníka 6063, tiež výrazne ovplyvňuje konečnú účinnosť vďaka jeho tepelnej vodivosti.

| Výber dizajnu | Vplyv na výkon | Vplyv na náklady/výrobu. |

|---|---|---|

| Vysoké, tenké plutvy | Potenciálne veľký povrch, nižšia účinnosť. | Vyššia náročnosť vytláčania, vyššie náklady. |

| Krátke, hrubé plutvy | Vyššia účinnosť, nižšia celková plocha. | Jednoduchšie vytláčanie, potenciálne nižšie náklady. |

| Optimalizovaný pomer | Najlepšia rovnováha medzi účinnosťou a plochou. | Stredne náročná, najlepšia hodnota. |

Účinnosť lamiel je kritickým konštrukčným obmedzením. Vynucuje si kompromis medzi výškou, hrúbkou a materiálom lamiel. Jednoduché maximalizovanie výšky rebier je neefektívne a môže zvýšiť náklady a hmotnosť bez zlepšenia tepelného výkonu extrudovaného chladiča.

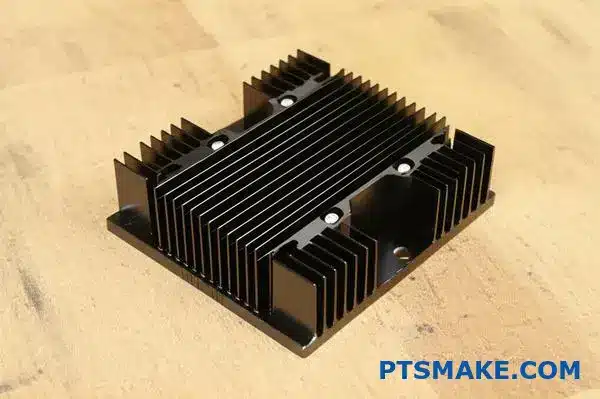

Aký je hlavný účel eloxovania chladiča?

Eloxovanie chladiča plní dve kľúčové funkcie. Nie je to len kvôli vzhľadu alebo základnej ochrane. Jej hlavným prínosom je zlepšenie tepelného výkonu.

Zvyšovanie vyžarovania tepla

Holý hliníkový povrch je zlým tepelným žiaričom. Eloxovanie, najmä v čiernej farbe, to výrazne mení. Zvyšuje schopnosť povrchu vyžarovať teplo.

Viac ako tepelný výkon

Týmto procesom sa vytvorí aj tvrdá ochranná vrstva. Táto vrstva chráni pred koróziou a poskytuje elektrickú izoláciu. To zvyšuje odolnosť a bezpečnosť.

| Funkcia | Holý hliník | Čierny eloxovaný hliník |

|---|---|---|

| Vyžarovanie tepla | Slabá (nízka emisivita) | Vynikajúce (vysoká emisivita) |

| Odolnosť proti korózii | Nízka | Vysoká |

| Elektrická izolácia | Žiadne | Dobrý |

Eloxovanie ponúka viac než len jednoduchú povrchovú úpravu. Zásadne mení vlastnosti chladiča. Zlepšuje sa tým jeho výkon aj spoľahlivosť. Je to dôležitý krok pre každý vysokokvalitný lisovaný chladič.

Ako eloxovanie zvyšuje vyžarovanie tepla

Chladiče strácajú teplo najmä konvekciou. Kľúčovým faktorom je však aj žiarenie. Eloxovaná vrstva má oveľa vyšší povrch emisivita5 ako surový hliník. To mu umožňuje efektívnejšie vyžarovať teplo do okolia.

Sila čiernej farby

Čierne eloxovanie je najobľúbenejšou voľbou z dobrého dôvodu. Tmavé, matné povrchy najlepšie vyžarujú tepelnú energiu. Z tohto dôvodu má čierny eloxovaný chladič často oveľa lepší výkon ako holý.

| Povrchová úprava | Typická hodnota emisivity |

|---|---|

| Leštený hliník | ~0.05 |

| Surový extrudovaný hliník | ~0.09 |

| Čierny eloxovaný hliník | ~0.85 - 0.95 |

Ochranný štít eloxovania

Okrem chladenia je eloxovaná vrstva silným štítom. Stáva sa súčasťou hliníka, nie len povlakom.

Boj proti korózii

Táto vrstva veľmi dobre odoláva korózii a oderu. To predlžuje životnosť chladiča, najmä v náročných podmienkach. Vďaka nej bude diel fungovať dlhé roky.

Vlastnosti elektrickej izolácie

Oxid hlinitý z eloxovania je skvelým elektrickým izolantom. Zabraňuje skratu, ak sa chladič dotýka iných elektronických súčiastok. Ide o kľúčový bezpečnostný prvok.

Eloxovanie chladiča je dvojúčelový proces. Výrazne zvyšuje radiačné chladenie, najmä pri čiernych povrchových úpravách. Pridáva tiež robustnú vrstvu na odolnosť proti korózii a elektrickú izoláciu, čím zabezpečuje vysoký výkon a dlhodobú životnosť komponentu.

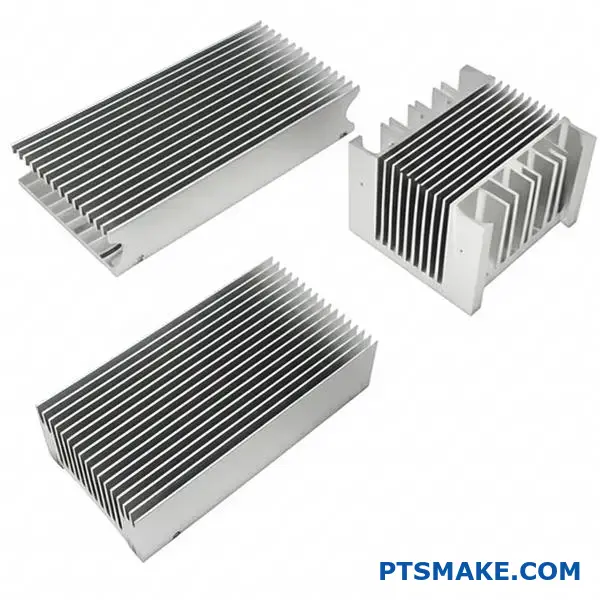

Aké sú bežné typy vytláčaných profilov chladičov?

Výber správneho profilu extrudovaného chladiča je veľmi dôležitý. Má priamy vplyv na tepelný výkon. Pri návrhu nejde len o vzhľad, ale aj o fyziku.

Preskúmame tri základné dizajny, s ktorými sa stretnete. Každý z nich slúži na iný účel.

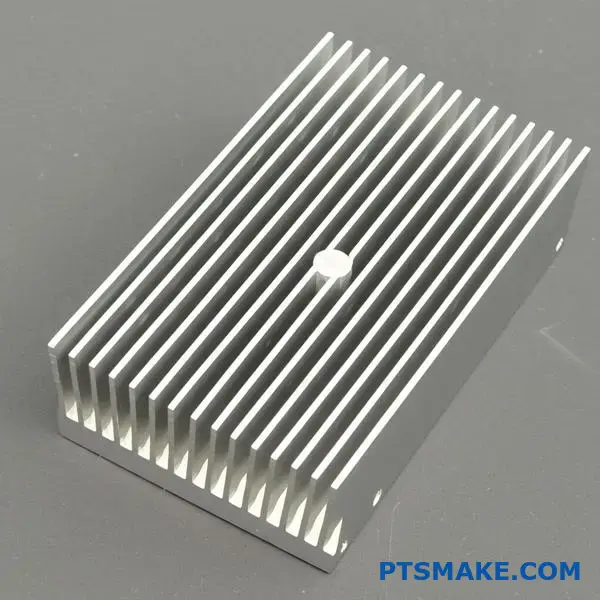

Lineárne/priame profily plutiev

Ide o najbežnejšiu a nákladovo najefektívnejšiu konštrukciu. Plutvy sa pohybujú paralelne vedľa seba. Sú ideálne pre aplikácie s konzistentným, smerovým prúdením vzduchu.

Profily s rozšírenými plutvami

Tu sú plutvy naklonené smerom von. Táto konštrukcia znižuje odpor vzduchu a zlepšuje jeho prúdenie, najmä v prostredí s prirodzenou konvekciou.

Liatinové/spojovacie profily plutiev

Tieto profily majú rebrá s priečnymi rezmi. To rozdeľuje hraničnú vrstvu prúdenia vzduchu, podporuje turbulenciu a zlepšuje chladenie z viacerých smerov.

| Typ profilu | Kľúčová funkcia | Najlepšie pre |

|---|---|---|

| Lineárne/priame | Jednoduché, paralelné lamely | Nútená konvekcia (ventilátory) |

| Rozšírené | Šikmé plutvy | Prirodzená konvekcia |

| Castellated | Krížom-krážom rezané plutvy | Viacsmerové prúdenie vzduchu |

Pochopenie kompromisov jednotlivých profilov pomáha pri prijímaní informovaného rozhodnutia. Nie je to vždy o výbere najkomplexnejšieho dizajnu. Najlepšie riešenie diktuje prostredie.

Pohľad do hĺbky: Lineárne/priame plutvy

Výhody a aplikácie

Ich jednoduchá geometria uľahčuje výrobu. To vedie k nižším nákladom a rýchlejším výrobným časom. Často ich odporúčame pri projektoch s vyhradeným ventilátorom alebo potrubím na prúdenie vzduchu, kde je výkon predvídateľný a spoľahlivý.

Nevýhody

Pri prirodzenej konvekcii môžu husto uložené rovné lamely zachytávať teplo. Ak nie sú správne rozmiestnené, môžu zadusiť prúdenie vzduchu. To znižuje ich celkovú účinnosť bez núteného prívodu vzduchu.

Pohľad do hĺbky: Roztvorené plutvy

Výhody a aplikácie

Klapkové rebrá sú vynikajúce tam, kde je otvorený priestor a vzduch sa prirodzene pohybuje. Rozpätie znižuje pokles tlaku vzduchu. Pomáha tiež narušiť tepelnú hraničná vrstva6, čím sa zlepší výmena tepla s okolitým vzduchom. Sú skvelé pre pasívne chladiace systémy.

Nevýhody

Proces vytláčania je o niečo zložitejší ako v prípade rovných lamiel. To môže znamenať mierne zvýšenie nákladov na nástroje. Celková plocha môže byť tiež väčšia.

Pohľad do hĺbky: Castellated/Interlocking Fins

Výhody a aplikácie

Tie sú špecializované na zložité prostredia. Rezy vytvárajú turbulencie, ktoré zlepšujú prenos tepla. Dobre fungujú v aplikáciách, kde je smer prúdenia vzduchu nepredvídateľný alebo prichádza z viacerých uhlov.

Nevýhody

Zväčšená plocha povrchu je na úkor vyššej tlakovej straty. To môže byť problém pre ventilátory s nízkym výkonom. V spoločnosti PTSMAKE starostlivo modelujeme prúdenie vzduchu, aby sme zabezpečili, že tento profil prinesie čistý prínos.

| Profil | Tepelný výkon | Faktor nákladov | Ideálne prúdenie vzduchu |

|---|---|---|---|

| Lineárne/priame | Dobrý (vynútený) | Nízka | Jednosmerný |

| Rozšírené | Výborný (prírodný) | Nízka a stredná úroveň | Prirodzená/nízkootáčková |

| Castellated | Veľmi dobré (komplexné) | Stredné | Viacsmerové |

Výber správneho profilu je otázkou rovnováhy. Rovné plutvy sú všestranné pracovné kone. Rozšírené rebrá sú ideálne pre systémy bez ventilátorov. Lícované profily riešia komplexné problémy s prúdením vzduchu, ale ich použitie si vyžaduje dôkladnú analýzu. Každý z nich má svoje miesto v efektívnom tepelnom manažmente.

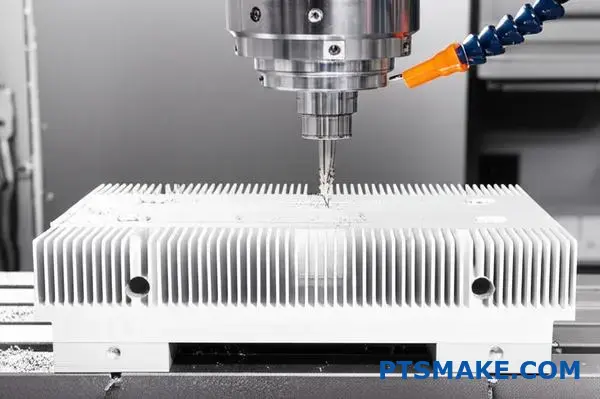

Aké typy sekundárnych obrábacích operácií sa bežne vykonávajú?

Vytláčanie vytvára jednotný profil. Ale surový, dlhý kus je zriedkakedy konečným produktom. Sekundárne opracovanie z neho urobí funkčný komponent.

To zahŕňa niekoľko kľúčových krokov. Začíname rezaním výlisku na presnú dĺžku. Potom často vŕtame a závitujeme otvory na montáž.

A nakoniec, zložitejšie CNC obrábanie pridáva špecifické funkcie. Tieto operácie sú kľúčové pre vytvorenie hotového dielu, ako je napríklad vytláčaný chladič.

| Operácia | Primárny cieľ |

|---|---|

| Rezanie na dĺžku | Dosiahnutie špecifických rozmerov dielov |

| Vŕtanie/rezanie závitov | Pridanie montážnych otvorov na montáž |

| CNC obrábanie | Vytváranie vlastných výrezov a funkcií |

| Rezanie múch | Zlepšenie rovinnosti povrchu |

Vytlačený profil čerstvo vytlačený z lisu je len východiskovým bodom. V spoločnosti PTSMAKE vieme, že skutočná hodnota pochádza z týchto sekundárnych operácií. Každý krok zvyšuje presnosť a pripravuje diel na jeho konečné použitie.

Rezanie na dĺžku

Prvým krokom je vždy rezanie. Výlisky sa vyrábajú v dlhých profiloch. Používame presné píly, aby sme každý kus narezali na presnú dĺžku uvedenú v návrhu. Tento základný krok zaručuje, že diel dokonale zapadne.

Vŕtanie a vyrezávanie montážnych otvorov

Väčšinu dielov je potrebné pripevniť k niečomu inému. Vŕtame otvory pre skrutky a skrutky. Závitovanie potom pridáva závity do týchto otvorov. To umožňuje bezpečnú a opakovateľnú montáž. Bez toho nie je možné diel integrovať.

CNC obrábanie pre výrezy komponentov

Moderné návrhy si vyžadujú komplexné funkcie. Frézovanie CNC nám umožňuje vytvárať vrecká, drážky a vlastné výrezy. To je nevyhnutné na montáž elektroniky, konektorov alebo iných komponentov na diel.

Rezanie metódou Fly-Cutting na zlepšenie rovinnosti

Pre diely, ako je napríklad lisovaný chladič, je rozhodujúca rovinnosť. Pri rezaní sa zo základne vytvorí mikrotenká vrstva. Týmto procesom sa dosahuje vysoký stupeň koplanarita7, čím sa zabezpečí maximálny kontakt s povrchom na prenos tepla.

| Nevyhnutnosť procesu | Vplyv na konečný produkt |

|---|---|

| Rezanie | Definuje základný faktor tvaru. |

| Vŕtanie/rezanie závitov | Umožňuje mechanickú montáž. |

| Výrezy CNC | Umožňuje integráciu systému. |

| Rezanie múch | Optimalizuje tepelný alebo mechanický výkon. |

Obrábanie po vytláčaní je pri vytváraní funkčných dielov nevyhnutné. Tieto sekundárne operácie zabezpečujú kritické vlastnosti a presnosť, ktoré sú potrebné na to, aby sa zo surového profilu stal spoľahlivý komponent pripravený na montáž do konečného výrobku.

Ako sa líšia normy povrchovej úpravy (napr. typy eloxovania)?

Eloxovanie nie je jednotný proces. Konkrétny typ, ktorý si vyberiete, výrazne mení konečné vlastnosti vášho dielu. Ovplyvňuje trvanlivosť, farbu a dokonca aj cenu.

Eloxovanie typu II a typu III

Hlavným rozdielom je hrúbka a tvrdosť povlaku. Typ II je bežná, dekoratívna povrchová úprava. Typ III alebo tvrdý náter je určený na výkon.

| Typ eloxovania | Spoločný názov | Typická hrúbka |

|---|---|---|

| Typ II | Konvenčné/jasné | 0.0002" - 0.001" |

| Typ III | Tvrdý náter | 0.001" - 0.004" |

Tento výber je rozhodujúci pre životnosť a funkčnosť vášho komponentu.

Kľúčové rozdiely vo výkonnosti

Výber správneho typu eloxovania presahuje rámec vzhľadu. Je to dôležité technické rozhodnutie, ktoré ovplyvňuje výkon a životnosť. Našich partnerov v spoločnosti PTSMAKE pri týchto voľbách vždy usmerňujeme.

Odolnosť a tvrdosť

eloxovanie tvrdým náterom typu III vytvára oveľa hustejšiu a tvrdšiu vrstvu. To poskytuje vynikajúcu odolnosť voči oderu pre diely v prostredí s vysokým opotrebovaním. Typ II je mäkší, ale poskytuje vynikajúcu ochranu proti korózii pre väčšinu aplikácií.

Tepelné a elektrické vlastnosti

Výber eloxovania má vplyv na tepelnú emisivitu. To je rozhodujúce pre diely, ako je napríklad lisovaný chladič. Čierny eloxovaný povrch, či už typu II alebo III, vyžaruje teplo efektívnejšie ako číry alebo farebný.

Oba typy zlepšujú izoláciu. Silnejší povlak typu III poskytuje oveľa vyššiu dielektrická pevnosť8. To je kľúčová výhoda pre skrine s elektronikou alebo komponenty, ktoré potrebujú elektrickú izoláciu.

Úvahy o farbe a nákladoch

Eloxovanie typu II sa ľahšie farbí a ponúka široké spektrum farieb. Hustota typu III sťažuje farbenie a často vedie k tmavším, tlmeným odtieňom.

Proces tvrdého náteru je energeticky a časovo náročnejší, takže typ III je drahší ako typ II.

| Funkcia | Typ II (konvenčný) | Typ III (tvrdý náter) |

|---|---|---|

| Trvanlivosť | Dobrá odolnosť proti korózii | Vynikajúca odolnosť proti oderu a opotrebovaniu |

| Izolácia | Mierne | Vysoká |

| Možnosti farieb | Široký rozsah | Obmedzené, často tmavé |

| Náklady | Nižšie | Vyššie |

Rozumný výber znamená vyvážiť technické potreby vašej aplikácie a váš rozpočet.

Výber medzi typmi eloxovania zahŕňa kompromisy. Typ II je vhodný pre kozmetické diely, ktoré potrebujú odolnosť proti korózii. Typ III poskytuje vynikajúcu tvrdosť a izoláciu pre náročné funkčné aplikácie. Vaše konečné rozhodnutie závisí od vyváženia potrieb výkonu a rozpočtu.

Aké sú typické konštrukčné pravidlá pre vlastný vytlačovací profil?

Návrh nového profilu na vytláčanie si vyžaduje rovnováhu. Musíte splniť funkčné potreby. Zároveň však musí byť vyrobiteľný.

Kľúčom k úspechu je dodržiavanie niektorých základných pravidiel. Tieto usmernenia zabezpečia, že váš návrh bude možné efektívne vytvoriť. Vyhnete sa tak neskorším nákladným úpravám nástroja.

Kľúčové usmernenia pre nový profil

Zameriavame sa na štyri hlavné oblasti. Sú to hrúbka steny, pomer strán, polomery rohov a pomer jazykov. Ich správne nastavenie od začiatku je rozhodujúce pre úspech.

| Pravidlo dizajnu | Všeobecné usmernenie |

|---|---|

| Hrúbka steny | Zachovajte jednotnosť |

| Pomer strán | Snažte sa o nízke pomery |

| Polomery rohov | Vyhnite sa ostrým rohom |

| Pomer jazyka | Dodržiavanie materiálových limitov |

Tieto pravidlá pomáhajú riadiť tok kovov. Znižujú tiež namáhanie vytlačovacej formy.

Hlbší ponor do pravidiel návrhu profilu

Poďme tieto pojmy preskúmať ďalej. Ich pochopenie zabraňuje bežným problémom. V spoločnosti PTSMAKE sprevádzame našich klientov týmito detailmi. Tým zabezpečíme hladký prechod od návrhu k výrobe.

Pomer strán a hrúbka steny

Vysoký pomer strán môže spôsobiť problémy. Znamená to, že jeden rozmer je oveľa väčší ako druhý. To môže viesť k nerovnomernému toku materiálu a deformáciám.

Dôležitá je konzistentná hrúbka steny. Drastické zmeny hrúbky spôsobujú nerovnomerné chladenie. To má za následok vnútorné napätie a deformácie v konečnom diele. Ak je zmena hrúbky nevyhnutná, vždy odporúčame postupné prechody.

Polomery rohov

Ostré vnútorné rohy sa ťažko vytláčajú. Vytvárajú na výlisku miesta s vysokým namáhaním. To môže viesť k poškodeniu lisovnice a spomaleniu výroby.

Lepšie je pridať veľkorysý polomer. Zlepšuje tok kovu a zvyšuje životnosť nástroja. Jednoduchým pravidlom je, aby bol vnútorný polomer aspoň polovica hrúbky steny. V prípade zložitých dielov, ako je napr. vytláčaný chladič9, správne polomery sú nevyhnutné pre výkon a životnosť.

Pochopenie pomeru jazyka

Rozhodujúcim faktorom je pomer jazyka. Definuje vzťah medzi šírkou a výškou úzkej medzery alebo kanála v matrici.

Vysoký pomer spôsobuje, že "jazyk" na raznici je slabý. Tento kovový prvok sa môže pod obrovským tlakom pri vytláčaní ohnúť alebo zlomiť. Dodržiavanie limitov tohto pomeru špecifických pre materiál je pre robustné nástroje neoddiskutovateľné.

Dodržiavanie týchto konštrukčných pravidiel zabezpečí, že váš profil bude vyrobiteľný a nákladovo efektívny. Medzi kľúčové aspekty patrí zachovanie rovnomernej hrúbky steny, používanie veľkých polomerov rohov a riadenie pomerov strán a pera. Tento prístup zabraňuje oneskoreniu výroby a zlyhaniu nástrojov a zabezpečuje vysokú kvalitu konečného výrobku.

Ako správne špecifikovať vlastný chladič pre výrobu?

Podrobný výkres je vaším hlavným komunikačným nástrojom. Presne hovorí výrobcovi, čo má postaviť. Správne vypracovanie tohto dokumentu je veľmi dôležité.

Zabraňuje nákladným chybám a šetrí výrobný čas. Tento jednoduchý kontrolný zoznam obsahuje všetky základné informácie.

Jeho dodržiavanie pomáha zabezpečiť, aby bol váš extrudovaný chladič vyrobený správne. Uskutočníme váš návrh tak, ako ste si ho naplánovali.

Kreslenie profilu: Plán

Pohľad z profilu vášho výkresu je najdôležitejšou časťou. Musí zobrazovať prierez výlisku. Každý prvok potrebuje rozmer.

Zahŕňa výšku rebier, hrúbku rebier a hrúbku základne. Nezabudnite uviesť tolerancie všetkých kritických rozmerov. Tým sa zabezpečí, že chladič dokonale zapadne do vašej zostavy.

Materiál a dĺžka: Základ

Špecifikácia materiálu

Výber materiálu priamo ovplyvňuje výkon. Musíte presne špecifikovať hliníkovú zliatinu a temperáciu. Napríklad "zliatina 6063-T5" je bežná pre chladiče.

Tento detail je veľmi dôležitý. Určuje pevnosť dielu, jeho obrobiteľnosť a Tepelná vodivosť10. Rôzne zliatiny sa chladia rôzne.

| Zliatina | Tepelná vodivosť (W/mK) | Kľúčová charakteristika |

|---|---|---|

| 6061-T6 | 167 | Dobrá pevnosť, možnosť obrábania |

| 6063-T5 | 201 | Vynikajúce na vytláčanie, dobrá povrchová úprava |

| 1050A | 229 | Vysoká čistota, najlepšia vodivosť |

Dĺžka rezu a tolerancia

Musíte tiež zadať konečnú dĺžku rezu dielu. Rovnako dôležitá je aj tolerancia tejto dĺžky. Špecifikácia ako "100 mm ±0,2 mm" je jasná a použiteľná pri výrobe.

Správne nastavenie základných špecifikácií je nevyhnutné. Základom je výkres profilu, výber materiálu a dĺžkové rozmery. Tieto detaily priamo ovplyvňujú tepelný výkon, náklady a konečnú montáž, čím vytvárajú predpoklady pre úspech vášho projektu.

Sekundárne operácie: Pridávanie funkcií

Väčšina chladičov si po vytlačení vyžaduje dodatočné opracovanie. Tieto sekundárne operácie musia byť jasne definované.

To zahŕňa vŕtanie montážnych otvorov, rezanie závitov alebo frézovanie vreciek. Každý prvok potrebuje presné údaje o umiestnení a tolerancie na výkrese. Tým sa odstránia akékoľvek dohady strojníkov.

Záverečné úpravy: Povrchová úprava

Povrchová úprava chráni chladič a môže zlepšiť výkon. Musíte ju jasne špecifikovať. "Čierny elox" je bežná požiadavka na vzhľad aj odolnosť proti korózii.

Buďte konkrétni. Úplný výkrik vyzerá takto: "Čierny elox podľa MIL-A-8625, typ II, trieda 2." To nám povie všetko, čo potrebujeme vedieť.

| Špecifikácia | Popis | Spoločný príklad |

|---|---|---|

| Štandard | Riadiaca špecifikácia | MIL-A-8625 |

| Typ | Definuje proces eloxovania | Typ II (kyselina sírová) |

| Trieda | Definuje farbu | Trieda 2 (farbená, napr. čierna) |

Táto úroveň detailov zaručuje, že povrchová úprava bude konzistentná a bude spĺňať vaše požiadavky.

Tento kontrolný zoznam je plánom úspešného projektu. Úplný a jednoznačný výkres je najdôležitejším dokumentom, ktorý môžete poskytnúť.

V spoločnosti PTSMAKE sa spoliehame na jasné výkresy, aby sme mohli dodávať vysokokvalitné diely, ktoré presne spĺňajú vaše potreby. To zaručuje hladký proces od ponuky až po výrobu.

Tento kontrolný zoznam použite pri ďalšom projekte. Pomôže vám jasne komunikovať s výrobným partnerom, zabezpečí presnosť a zabráni oneskoreniu.

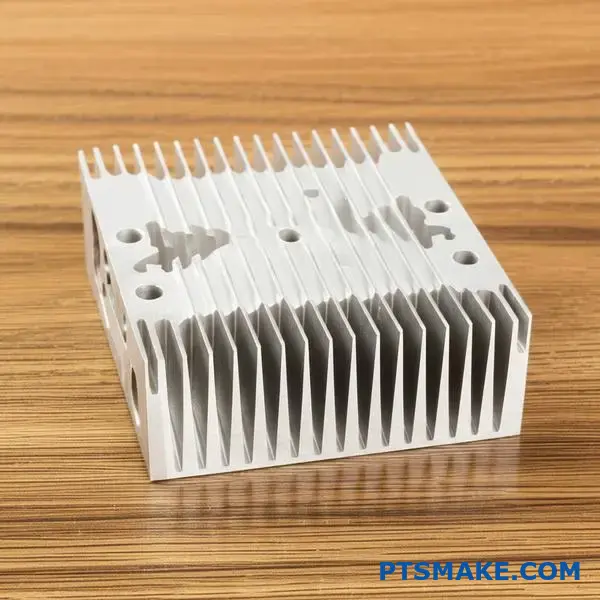

Analyzujte návrh chladenia pre vysokovýkonné LED svetlo.

Riešime bežnú výzvu: chladenie 100W COB LED pre priemyselné výškové svetlo. Pasívne chladenie je cieľom pre spoľahlivosť.

Základom nášho riešenia je lisovaný chladič. Táto metóda je pre túto aplikáciu cenovo výhodná a vysoko efektívna. Musíme zvoliť správny profil a orientáciu.

Pasívne vs. aktívne chladenie

| Funkcia | Pasívne chladenie | Aktívne chladenie |

|---|---|---|

| Spoľahlivosť | Veľmi vysoká | Spodná časť (pohyblivé časti) |

| Údržba | Žiadne | Požadované (ventilátory) |

| Náklady | Nižšie | Vyššie |

| Hluk | Tichý | Audible |

Náš dizajn sa zameriava na maximalizáciu výkonu bez ventilátorov.

Výber a návrh chladiča

Pre 100W LED je potrebný veľký hliníkový extrudovaný chladič. Rozhodli sme sa pre profil s vysokým, tenkým rebrovaním. Táto konštrukcia maximalizuje plochu, ktorá je k dispozícii na odvod tepla. V spoločnosti PTSMAKE často obrábame CNC profily na mieru, aby sme dosiahli optimálny výkon.

Orientácia je rozhodujúca. Plutvy musia byť vertikálne. To umožňuje, aby ohriaty vzduch voľne stúpal a vytváral prúd vzduchu, ktorý nasáva chladnejší vzduch zdola. Vodorovné umiestnenie by zadržiavalo teplo. Cieľom je minimalizovať celkové Tepelná odolnosť11 z LED diódy do vzduchu.

TIM a spôsob montáže

Ako materiál tepelného rozhrania (TIM) uvádzame vysoko výkonnú tepelnú podložku. Hoci pasta môže spočiatku ponúknuť o niečo lepší výkon, podložky sú v priemyselnom prostredí spoľahlivejšie a konzistentnejšie. V priebehu času nevysychajú ani sa nevyčerpávajú.

Spôsob montáže zahŕňa štyri skrutky. Tieto skrutky sa nachádzajú v rohoch montážnej základne COB LED. Tým sa zabezpečí rovnomerný prítlak v celom TIM. Vytvorí sa tak pevné a spoľahlivé tepelné spojenie.

Základné kompromisy pri navrhovaní

| Faktor | Rozhodnutie a odôvodnenie |

|---|---|

| Výkon verzus náklady | Vyberte si väčší lisovaný profil. Vyššie počiatočné náklady sú kompenzované dlhodobou spoľahlivosťou a nulovou údržbou. |

| Veľkosť vs. estetika | Prioritná veľkosť pre tepelný výkon. V priemyselnom prostredí vysokého svetla je estetika druhoradá. |

| Jednoduchosť vs. zložitosť | Pasívny systém je jednoduchší. Vyhýba sa poruchovým bodom aktívnych systémov, ako sú ventilátory, ktoré sú pre priemyselné použitie kľúčové. |

Toto pasívne riešenie zaručuje dlhodobú spoľahlivosť vysokovýkonného svetla LED. Pri výbere konštrukcie sa uprednostňuje výkon a odolnosť v priemyselnom prostredí použitím špecifického extrudovaného chladiča, TIM a spôsobu montáže.

Odomknite špičkové riešenia extrudovaných chladičov s PTSMAKE

Ste pripravení pozdvihnúť svoj projekt pomocou odborne navrhnutých extrudovaných chladičov? Kontaktujte spoločnosť PTSMAKE ešte dnes a získajte rýchlu a podrobnú cenovú ponuku - náš tím špecialistov na presnú výrobu je pripravený splniť vaše presné požiadavky na dizajn, kvalitu a výkon. Pošlite nám svoj dopyt teraz a zažite skutočné výrobné partnerstvo!

Zistite, ako môžu smerové vlastnosti materiálu ovplyvniť tepelný manažment vo vašich konštrukciách. ↩

Zistite, ako rôzne tepelné úpravy menia konečnú pevnosť a výkon hliníkových zliatin. ↩

Pochopte, ako tento efekt ovplyvňuje konečnú rozmerovú presnosť a tepelnú účinnosť vášho návrhu. ↩

Pochopiť úlohu jednotnej teploty v ideálnej tepelnej analýze. ↩

Zistite, ako je táto vlastnosť rozhodujúca pre zlepšenie sálavého chladiaceho výkonu vášho chladiča. ↩

Zistite, ako táto neviditeľná vrstva vzduchu ovplyvňuje odvod tepla a prečo je pri jej prelomení rozhodujúca konštrukcia rebier. ↩

Zistite, ako rovinnosť povrchu priamo ovplyvňuje výkon a spoľahlivosť. ↩

Zistite, ako môže táto elektrická vlastnosť ochrániť vaše citlivé elektronické komponenty pred poruchou. ↩

Zistite, ako tento kritický pomer ovplyvňuje pevnosť nástroja a vyrobiteľnosť vášho profilu. ↩

Zistite, ako výber materiálu ovplyvňuje účinnosť chladenia a celkový výkon vášho chladiča. ↩

Zistite, ako táto kľúčová metrika kvantifikuje výkon rozptylu tepla v tepelnom manažmente. ↩