Nájsť správneho výrobcu odliatkov z mosadze na zákazku je náročné, keď si váš projekt vyžaduje presnosť a spoľahlivosť. Nehľadáte len tak hocijakú zlieváreň - potrebujete partnera, ktorý rozumie zložitým geometriám, dodržiava prísne tolerancie a poskytuje konzistentnú kvalitu vo všetkých výrobných sériách.

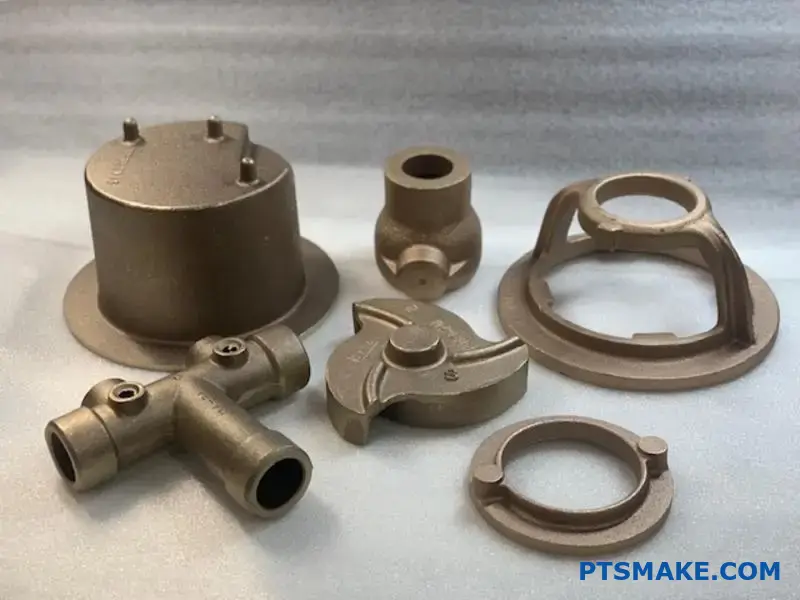

Spoločnosť PTSMAKE sa špecializuje na zákazkové odlievanie mosadze s pokročilými možnosťami pieskového, investičného a tlakového odlievania a dodáva presné diely od prototypu až po kompletnú výrobu pre letecký, automobilový, námorný a priemyselný priemysel.

Spolupracoval som so stovkami inžinierov, ktorí zápasili s defektmi odliatkov, nekonzistentnou povrchovou úpravou a dodávateľmi, ktorí nedokázali rozšíriť výrobu z prototypov na výrobné objemy. Výzvy sa stávajú ešte zložitejšími, keď sa zaoberáte tenkými stenami, zložitými detailmi alebo špecializovanými zliatinami pre náročné aplikácie, ako je napríklad morské prostredie.

Čo definuje ‘odlievanú’ mosadznú zliatinu v porovnaní s ‘tepanou’?

Rozmýšľali ste niekedy nad tým, prečo nemôžete jednoducho roztaviť akýkoľvek kus mosadze a naliať ho do formy? Tajomstvo je v receptúre zliatiny. Rozdiel nie je len v názve, ale v základnom metalurgickom rozdiele.

Rozdiel v legovaní

Odlievateľné zliatiny sú určené na tok. Tvárnené zliatiny sú vyrobené pre pevnosť a ťažnosť. To sa dosahuje pridaním špecifických prvkov do základnej zmesi medi a zinku. Tieto prísady úplne zmenia správanie materiálu pri tavení.

Porovnanie kľúčových vlastností

| Vlastníctvo | Odlievaná mosadz | Tepaná mosadz |

|---|---|---|

| Fluidita | Vysoká | Nízka |

| Tuhnutie | Kontrolované | Nie je faktorom |

| Obrábateľnosť | Často vylepšené | Rôzne |

Vďaka tomuto premyslenému inžinierstvu je možné odlievať vysokokvalitnú mosadz.

Veda v pozadí topenia

Rozdiel medzi týmito dvoma typmi mosadze spočíva v ich účele. Odlievaná zliatina sa musí v kvapalnom stave správať predvídateľne. Musí úplne vyplniť zložité formy bez toho, aby vznikali defekty. Tu sa stávajú rozhodujúcimi špecifické legujúce prvky.

Kremík (Si): Zvýšenie tekutosti

Pridanie kremíka do mosadze výrazne zlepšuje jej tekutosť. To umožňuje roztavenému kovu prúdiť do tenkých rezov a zložitých geometrických tvarov formy ešte pred jeho stuhnutím.

Podľa našich skúseností v spoločnosti PTSMAKE vykazujú zliatiny aj s malým množstvom kremíka výrazné zlepšenie pri plnení detailných foriem. Znižuje sa tým riziko chybných výliskov a studených uzáverov.

Hliník (Al): Ochranná vrstva povrchu

Keď je roztavená mosadz vystavená pôsobeniu vzduchu, vytvorí sa na nej vrstva oxidu. Hliník pomáha vytvárať tenkú, húževnatú vrstvu oxidu na povrchu taveniny. Tento film zabraňuje ďalšej oxidácii a znižuje tvorbu dross1, čo sú nečistoty, ktoré sa môžu zachytiť v konečnej časti. Čistejšia tavenina znamená kvalitnejší odliatok.

Olovo (Pb): Majster obrábateľnosti

Olovo je kľúčovým hráčom pre diely, ktoré si vyžadujú sekundárne obrábanie. V mosadzi sa nerozpúšťa. Namiesto toho existuje vo forme malých, mäkkých častíc. Počas obrábania tieto častice pôsobia ako lamače triesok. Výsledkom sú malé, zvládnuteľné triesky a hladšia povrchová úprava, čo je rozhodujúce pre dosiahnutie prísnych tolerancií.

Správna zliatina je rozhodujúca pre úspešný projekt odlievania mosadze.

Základný rozdiel medzi liatou a tepanou mosadzou spočíva v ich špecifických legujúcich prvkoch. Rozhodujúce sú prísady ako kremík, hliník a olovo. Optimalizujú zliatinu pre proces odlievania, zvyšujú tekutosť, znižujú počet defektov a zlepšujú konečnú obrobiteľnosť.

Ako sa dajú porovnať metódy odlievania mosadze do piesku, investičného odlievania a odlievania pod tlakom?

Výber správnej metódy odlievania mosadze je veľmi dôležitý. Má priamy vplyv na náklady, kvalitu a časový harmonogram vášho projektu. Každá metóda má jedinečné silné stránky.

Pre zjednodušenie tohto výberu ich porovnajme. Pozrieme sa na kľúčové faktory. To vám pomôže prispôsobiť metódu vašim potrebám.

Matica rýchleho porovnania

V tejto tabuľke sú uvedené hlavné rozdiely. Poskytuje jasný prehľad na úvodné posúdenie.

| Funkcia | Odlievanie do piesku | Investičné odlievanie | Odlievanie pod tlakom |

|---|---|---|---|

| Náklady na nástroje | Nízka | Mierne | Vysoká |

| Zložitosť časti | Nízka až stredná | Vysoká | Stredná až vysoká |

| Povrchová úprava | Hrubý | Vynikajúce | Veľmi dobré |

| Rozmerová presnosť | Nízka | Vysoká | Veľmi vysoká |

| Objem výroby | Nízka až stredná | Nízka až vysoká | Vysoká |

| Typické aplikácie | Veľké diely, inštalatérske práce | Letecký a kozmický priemysel, šperky | Automobilový priemysel, elektronika |

Hlbší ponor do kompromisov

Matica poskytuje skvelý východiskový bod. Skutočné rozhodnutie však spočíva v pochopení kompromisov. Ide o vyváženie nákladov, kvality a objemu.

Náklady na nástroje vs. náklady na diel

Odlievanie do piesku má najnižšie náklady na nástroje. Preto je ideálne na výrobu prototypov alebo malých sérií. Avšak prácnosť na jeden diel je vyššia.

Odlievanie pod tlakom je pravý opak. Počiatočná forma je významnou investíciou. Ale pri veľkých objemoch sú vďaka automatizovaným procesom náklady na jeden diel veľmi nízke.

Zložitosť a dokončenie

Investičné odlievanie skutočne vyniká pri zložitých dieloch. Umožňuje vytvárať zložité detaily a vynikajúcu povrchovú úpravu, čo často znižuje potrebu sekundárneho obrábania.

V tejto oblasti pomáhame klientom spoločnosti PTSMAKE. Analyzujeme návrh, aby sme zistili, či vyššie náklady na investičné odlievanie ušetria peniaze na neskoršie dokončovacie kroky. Je to výpočet celkových nákladov.

Kľúčovým faktorom, ktorý berieme do úvahy, je aj interný pórovitosť2. Je to skryté riziko pri niektorých metódach odlievania, ktoré môže oslabiť konečný diel. Naše testy ukazujú, že tlakovým liatím sa často získavajú hustejšie diely.

| Metóda | Najlepšie pre... | Kľúčové úvahy |

|---|---|---|

| Odlievanie do piesku | Malé objemy, veľké diely | Hrubá povrchová úprava si vyžaduje opracovanie. |

| Investičné odlievanie | Zložité geometrie, jemné detaily | Vyššie náklady na jeden diel pri malých objemoch. |

| Odlievanie pod tlakom | Veľkoobjemové, vysoko presné diely | Vysoké počiatočné investície do nástrojov. |

Výber správnej metódy odlievania mosadze zahŕňa vyváženie počiatočných nákladov a dlhodobých výrobných potrieb. Každá technika ponúka odlišné výhody v oblasti presnosti, povrchovej úpravy a zložitosti, takže výber závisí od konkrétnych požiadaviek a objemu projektu.

Aké sú hlavné kategórie odlievaných mosadzných zliatin?

Mosadz nie je len jeden materiál. Je to rodina zliatin, z ktorých každá má jedinečnú povahu. Hlavné typy odliatkov sú zoskupené podľa ich základného zloženia.

Toto zoskupenie nám pomáha vybrať správny materiál pre konkrétny projekt odlievania mosadze. Pochopenie týchto skupín je kľúčom k úspechu.

Žlté mosadze

Tieto sú najbežnejšie. Majú vysoký obsah zinku, ktorý im dodáva jasnú žltú farbu. Vďaka tomu sa výborne hodia na dekoratívne predmety.

Červené mosadze (Gunmetals)

Červené mosadze obsahujú viac medi a často aj cínu. Vďaka tomu majú červenkastý odtieň a vynikajúcu odolnosť proti korózii. Sú veľmi spoľahlivé na inštalatérske účely.

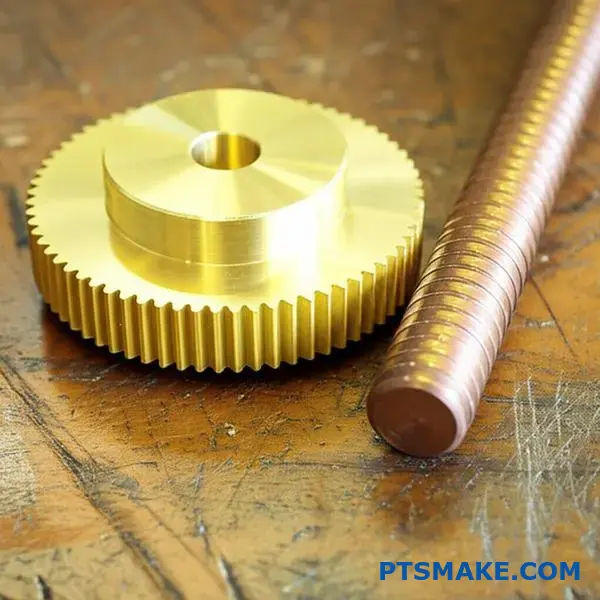

Vysokopevnostné mosadze

Známe aj ako mangánové bronzy. Tieto zliatiny obsahujú prvky ako mangán, hliník a železo. Sú výnimočne pevné a odolné proti opotrebovaniu.

Jednoduché rozdelenie vyzerá takto:

| Rodina zliatin | Primárne legujúce prvky | Kľúčové vlastnosti | Typické aplikácie |

|---|---|---|---|

| Žltá mosadz | Meď, zinok (30-40%) | Dobrá odlievateľnosť, estetický vzhľad | Vodovodné batérie, dekoratívny hardvér |

| Červená mosadz | Meď, cín, olovo, zinok | Vynikajúca odolnosť proti korózii | Ventily, armatúry, časti čerpadiel |

| Vysokopevnostné | Meď, zinok, Mn, Al, Fe | Vysoká pevnosť, odolnosť proti opotrebovaniu | Lodné skrutky, prevody |

Výber správnej mosadznej zliatiny je otázkou rovnováhy. Často je to kompromis medzi cenou, výkonom a vzhľadom.

Kompromis medzi nákladmi a výkonom

Žlté mosadze sú vo všeobecnosti lacnejšie kvôli vyššiemu obsahu zinku. Zinok je lacnejší ako meď. Tento vysoký obsah zinku však môže viesť k špecifickému typu korózie.

Tento problém je známy ako dezinfekcia3. Selektívne odstraňuje zo zliatiny zinok a zanecháva slabú, pórovitú štruktúru medi. V minulých projektoch sme boli svedkami toho, že to spôsobilo poruchy v drsných prostrediach.

Červené mosadze s menším množstvom zinku a pridaným cínom odolávajú tejto korózii oveľa lepšie. Sú vhodné pre odolné vodovodné a námorné armatúry, pri ktorých je spoľahlivosť rozhodujúca. Hoci stoja na začiatku viac, dlhodobo šetria peniaze.

Keď je sila všetko

Vysokopevnostné mosadze sú iná liga. Prídavok mangánu, železa a hliníka vytvára oveľa tvrdší materiál.

Tieto zliatiny sú navrhnuté pre vysoko namáhané aplikácie. Spomeňte si na lodné skrutky bojujúce so slanou vodou alebo na ťažko namáhané prevody v strojných zariadeniach. Ich pevnosť ospravedlňuje zložitejšie a nákladnejšie zloženie. V spoločnosti PTSMAKE ich používame na diely, ktoré jednoducho nemôžu zlyhať.

Toto porovnanie pomáha objasniť rozhodnutie:

| Funkcia | Žltá mosadz | Červená mosadz | Vysokopevnostná mosadz |

|---|---|---|---|

| Relatívne náklady | Nízka | Stredné | Vysoká |

| Odolnosť proti korózii | Spravodlivé | Vynikajúce | Veľmi dobré |

| Mechanická pevnosť | Mierne | Dobrý | Vynikajúce |

| Primárna výhoda | Estetika a náklady | Trvanlivosť | Sila |

Mosadzné zliatiny sú rôznorodé. Žltá mosadz je určená na estetické účely a všeobecné použitie. Červená mosadz ponúka vynikajúcu odolnosť proti korózii pre inštalatérske práce. Vysokopevnostná mosadz poskytuje výnimočnú pevnosť pre náročné mechanické diely. Každá z nich má svoj jasný účel.

Aké sú základné procesy konečnej úpravy mosadzných dielov po odliatí?

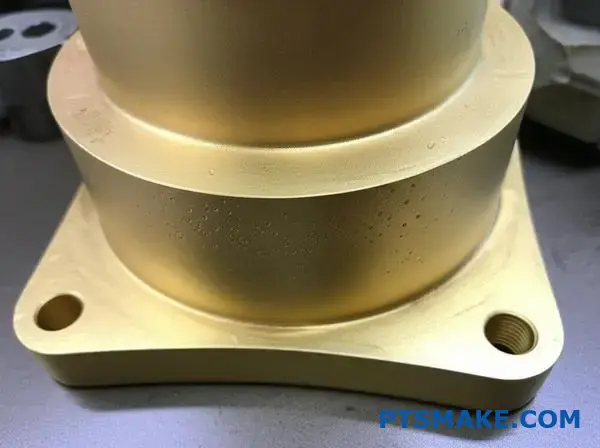

Po "vyrazení" mosadznej súčiastky z formy je to stále surový diamant. Cesta od surového odliatku k hotovému výrobku zahŕňa jasný, postupný proces. V každom kroku sa diel metodicky zdokonaľuje.

Táto postupnosť je rozhodujúca pre dosiahnutie konečných špecifikácií. Prechádza od rozsiahleho odstraňovania materiálu až po jemné detaily povrchu. Počiatočné fázy pripravujú diel na neskoršiu presnú prácu.

Tu je typický pracovný postup, ktorý dodržiavame v spoločnosti PTSMAKE po počiatočnom odliatí mosadze.

| Etapa | Primárna prevádzka | Účel |

|---|---|---|

| 1. Degradačné | Pílenie, brúsenie | Odstráňte brány a stúpačky. |

| 2. Čistenie | Pieskovanie, pieskovanie | Odstráňte vodný kameň a vyhlaďte povrchy. |

| 3. Obrábanie | CNC frézovanie, sústruženie | Dosiahnutie prísnych tolerancií. |

| 4. Dokončovacie práce | Leštenie, lakovanie | Konečná estetika a ochrana. |

Tento štruktúrovaný prístup zaručuje kvalitu v každom kroku.

Výber metódy v každej fáze je rozhodujúci. Závisí od konštrukcie dielu, zamýšľaného použitia a požadovanej povrchovej úpravy. Jednoduché dodržiavanie zoznamu nestačí; musíte pochopiť ‘prečo’ za každou činnosťou.

Odstránenie brány a stúpačky

Najprv sme odrezali brány a stúpačky. Na veľké a objemné prídavné zariadenia je účinná pásová píla. Rýchlo odstráni veľké množstvo materiálu. Pri menších prípojkách alebo ťažšie prístupných miestach používame brúsenie pre lepšiu kontrolu a hladší počiatočný povrch.

Čistenie a príprava povrchu

Potom vyčistíme celý povrch. Pieskovanie je agresívne. Na odstránenie oxidov a zvyškov plesní sa používajú vysokotlakové médiá. Zanecháva rovnomernú matnú štruktúru. Na druhej strane, pieskovanie je jemnejší, objemový proces. Diely sa umiestnia do suda s abrazívnym médiom a otĺkajú sa, čím sa časom vyhladia hrany a povrchy. Je skvelý na odihlovanie mnohých malých dielov naraz.

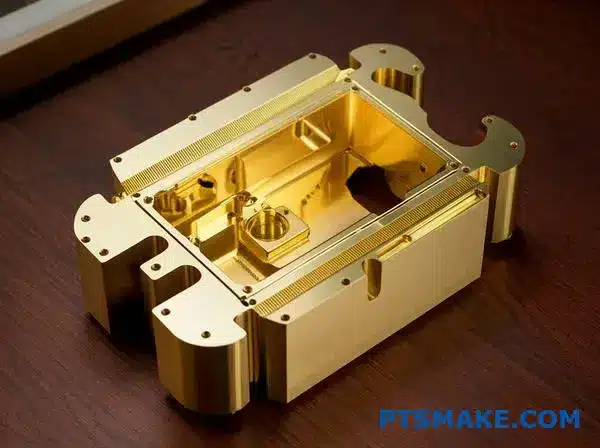

Presné obrábanie

Mnohé mosadzné odliatky si vyžadujú vlastnosti, ktoré samotné odlievanie nedokáže vytvoriť. Tu prichádza na rad CNC obrábanie. Vytvárame závitové otvory, rovné povrchy a presné otvory. Tento krok zabezpečuje, že diel spĺňa presné rozmerové tolerancie na montáž.

Povrchové úpravy a nátery

Posledný krok určuje vzhľad a trvanlivosť dielu. Leštenie vytvára jasný, reflexný povrch. Lakovanie pridáva priehľadnú ochrannú vrstvu, ktorá zabraňuje zmatneniu. Pre jedinečný, zostarnutý vzhľad, patinovanie4 sa používa na vytvorenie špecifických farieb prostredníctvom chemickej reakcie.

| Liečba | Výsledok | Najlepšie pre |

|---|---|---|

| Leštenie | Jasné, zrkadlové | Dekoratívny hardvér |

| Lakovanie | Bezfarebný ochranný náter | Predchádzanie zmatneniu |

| Patinovanie | Farebný, zostarnutý vzhľad | Umelecké alebo architektonické časti |

Každý z týchto krokov prináša pridanú hodnotu. Vďaka nim sa z hrubého odliatku stáva komponent pripravený na konečné použitie.

Konečná úprava po odliatí je viacstupňový proces. Systematicky sa pri ňom surová mosadzná súčiastka prechádza od hrubej až po zušľachtenú, čím sa zabezpečí, že spĺňa všetky funkčné a estetické požiadavky ešte predtým, ako sa dostane k zákazníkovi.

Ako zostaviť kontrolný zoznam kontroly kvality pre odlievanie mosadze?

Dôkladný kontrolný zoznam kontroly kvality je plánom úspechu vášho projektu. Zabráni chybám skôr, ako sa stanú. Vždy ho rozdeľujem do kľúčových fáz.

Tým sa zabezpečí, že sa nič neprehliadne. Každý krok je dôležitý - od surovín až po finálny diel.

Kontrola surovín

To je váš základ. Zlý materiál znamená zlý konečný produkt. Kontrolujeme zloženie a čistotu.

Kontroly formy a procesu odlievania

Pre kvalitu sú rozhodujúce parametre formy a procesu.

| Kontrolný bod | Štandard |

|---|---|

| Stav plesní | Bez trhlín, nečistôt |

| Teplota topenia | V rozmedzí ±10 °C od špecifikácie |

| Rýchlosť nalievania | Dôsledné a kontrolované |

Tento štruktúrovaný prístup je nevyhnutný pre dôsledné odlievanie mosadze.

Ak chceme skutočne zvládnuť kvalitu, musíme podrobne rozpracovať každý kontrolný bod. Jednoduchá kontrola nestačí. Musíte definovať, ako vyzerá "vyhovel" a "nevyhovel". Tým sa odstránia akékoľvek dohady kontrolného tímu.

Kontrola po odliatí

Po obsadení úlohy sa začína skutočná kontrola. Tu sa zachytávajú jemné, ale kritické nedostatky.

Vizuálna kontrola

Toto je prvá línia obrany. Inšpektori hľadajú problémy na povrchovej úrovni. Medzi bežné chyby patria praskliny, drsnosť povrchu alebo neúplné vyplnenie. V tomto prípade je nevyhnutné dobré osvetlenie a vycvičené oči. Hľadáme tiež známky pórovitosť5.

Overovanie rozmerov

Týmto krokom sa zabezpečí, aby diel zodpovedal špecifikáciám návrhu. Tolerancie sú pri presnej výrobe kľúčové.

| Bod merania | Nástroj | Tolerancia (príklad) |

|---|---|---|

| Celková dĺžka | Digitálne meradlo | ±0,15 mm |

| Priemer otvoru | Kolíkové meradlo | ±0,05 mm |

| Kľúčový uhol funkcie | CMM | ±0,5 stupňa |

V spoločnosti PTSMAKE používame kalibrované nástroje, ako sú súradnicové meracie stroje (CMM) na komplexné geometrie. To zaručuje, že každý nami dodaný diel presne spĺňa požiadavky našich zákazníkov. Táto úroveň detailov chráni funkciu konečného výrobku.

Štruktúrovaný kontrolný zoznam je veľmi dôležitý. Jeho rozdelenie podľa jednotlivých fáz výroby - od kontroly surovín až po kontrolu konečných rozmerov - zabezpečuje komplexnú kontrolu kvality. Tento systematický prístup odstraňuje nejednoznačnosť a zaručuje konzistentnosť každého mosadzného odliatku.

Ako ovplyvňuje geometria dielu výber metódy odlievania?

Výber správnej metódy odlievania je rozhodujúcim krokom. Hlavným vodítkom je geometria vášho dielu. Tá určuje, ktorý proces je realizovateľný a nákladovo efektívny.

Vytvoríme tu jednoduchý rámec. Ten pomôže priradiť vlastnosti dielov k najlepšiemu procesu.

Porovnáme investičné odlievanie a odlievanie do piesku. Kľúčom k úspešnému projektu je pochopenie vplyvu hrúbky steny, dutín a detailov povrchu na tento výber.

Rámec pre výber procesov

Geometria vášho dielu vás priamo nasmeruje na konkrétnu metódu odlievania. Jednoduchá konštrukcia má veľa možností. Pri zložitom sa pole možností výrazne zužuje. Rozdeľme si kľúčové vlastnosti.

Hrúbka steny

Hrúbka steny je základným faktorom. Odlievanie do piesku je vo všeobecnosti vhodnejšie pre diely s hrubšími a robustnejšími stenami. Tento proces je menej citlivý na rýchlosť chladenia v ťažkých profiloch.

Investičné odlievanie však vyniká pri tenkostenných komponentoch. Dokážeme dosiahnuť steny tenké až 0,5 mm. To je ideálne pre ľahké alebo zložité konštrukcie, pri ktorých je dôležitá úspora materiálu.

Vnútorné dutiny a podrezania

O metóde často rozhodujú vnútorné vlastnosti. Odlievanie do piesku si vyžaduje jadrá na vytvorenie vnútorných dutín, čo môže obmedzovať zložitosť. Podrezávanie je náročné a zvyšuje náklady.

Pri investičnom odlievaní sa používa vzor z vosku, ktorý sa jednoducho roztaví. To umožňuje vytvárať veľmi zložité vnútorné geometrie a podrezania bez toho, aby boli potrebné uhly ťahu. Poskytuje neuveriteľnú slobodu pri navrhovaní. Pre diely vyžadujúce vysokú rozmerová presnosť6, čo je obrovská výhoda.

Povrchová úprava a detaily

Požadovaná kvalita povrchu je posledným, rozhodujúcim kontrolným bodom. Pri odlievaní do piesku je povrch drsnejší. Takmer vždy si vyžaduje sekundárne obrábanie, aby bol pocit hladký.

Investičné odlievanie poskytuje oveľa jemnejší povrch. Jeho výsledkom je často takmer sieťový tvar súčiastky. Pri detailných súčiastkach, ako sú mnohé mosadzné odliatky, to znižuje náklady na následné spracovanie.

| Funkcia | Odlievanie do piesku | Investičné odlievanie |

|---|---|---|

| Hrúbka steny | Najlepšie pre hrubšie steny (> 3 mm) | Vyniká pri tenkých stenách (<1,5 mm) |

| Vnútorná zložitosť | Obmedzené konštrukciou jadra | Možnosť veľmi zložitých tvarov |

| Podrezanie | Náročné a nákladné | Ľahko sa prispôsobí |

| Povrchová úprava | Hrubé, vyžaduje si opracovanie | Hladký, takmer sieťový tvar |

Rozhodujúcim faktorom je v podstate zložitosť vášho dielu. Jednoduché, objemné diely sa hodia na odlievanie do piesku. Zložité, detailné diely s tenkými stenami sú ideálne pre investičné odlievanie. Tento rámec pomáha pri počiatočnom rozhodujúcom výbere, čím sa ušetrí čas a peniaze.

Ako vytvoríte patinu na hotovom mosadznom odliatku?

Tu je praktický recept na vytvorenie patiny. Použijeme metódu čpavkového dymenia. Ide o obľúbenú techniku na odlievanie mosadzných dielov.

Táto metóda dodáva bohatý, vyzretý vzhľad. Pre dosiahnutie najlepších výsledkov je dôležité starostlivo dodržiavať jednotlivé kroky.

Praktický recept: Čpavkové dymenie

Krok 1: Príprava povrchu

Najprv dôkladne vyčistite mosadzný odliatok. Akýkoľvek olej alebo nečistoty spôsobia nerovnomernú povrchovú úpravu. Odmasťovanie je najdôležitejším krokom.

Krok 2: Nastavenie dymovej komory

Budete potrebovať vzduchotesnú nádobu. Na dno umiestnite malú misku s čpavkom. Mosadznú časť zaveste nad kvapalinu. Patinu vytvárajú výpary, nie kvapalina.

| Položka | Účel |

|---|---|

| Vzduchotesná nádoba | Na zachytávanie amoniakových výparov |

| Amoniak | Chemické činidlo |

| Odlievanie mosadze | Obrobok |

| Rukavice a okuliare | Bezpečnostné vybavenie |

Zvládnutie procesu patinovania

Dosiahnutie profesionálnej patiny je o kontrole. Proces dymenia je chemická reakcia. Musíte starostlivo riadiť premenné. Čas, teplota a koncentrácia amoniaku ovplyvňujú konečnú farbu a štruktúru.

V minulých projektoch PTSMAKE sme sa naučili, že malé zmeny môžu priniesť veľmi odlišné výsledky. Teplejšie prostredie často urýchľuje reakciu. To môže na mosadznom odliatku vytvoriť hlbšiu modrú a zelenú farbu.

Reakcia výparov s meďou v mosadzi vytvára krásnu modrozelenú vrstvu. Je to spôsobené tvorbou amoniakálny komplex medi7 na povrchu.

Krok 3: Neutralizácia reakcie

Po dosiahnutí požadovanej farby musíte reakciu zastaviť. Vyberte časť z komory. Ponorte ju do roztoku jedlej sódy a vody. Tým sa neutralizuje kyslý zvyšok amoniaku.

Krok 4: Uzavretie povrchovej úpravy

Nakoniec svoju novú patinu ochráňte. Zapečatenie zabráni jej ďalšiemu opotrebovaniu alebo zmene. Na tento posledný krok máte niekoľko možností.

| Tesnenie | Typ povrchovej úpravy | Trvanlivosť |

|---|---|---|

| Vosk | Mäkký, saténový lesk | Mierne |

| Lak | Tvrdé, lesklé alebo matné | Vysoká |

Výber správneho tmelu závisí od konečného použitia dielu. Na dekoratívne diely často stačí vosk. V prípade dielov, s ktorými sa bude manipulovať, ponúka lepšiu ochranu lak.

Dosiahnutie dokonalej patiny si vyžaduje starostlivú prípravu povrchu, kontrolované prostredie a správnu neutralizáciu. Uzavretie konečnej povrchovej úpravy je nevyhnutné na zachovanie farby a ochranu mosadzného odliatku pred ďalšími zmenami. Bezpečnosť by mala byť vždy vašou najvyššou prioritou.

Ako by ste diagnostikovali a riešili opakujúce sa problémy s pórovitosťou plynu?

Drobná, stála pórovitosť je frustrujúcou chybou. Signalizuje hlboký, systémový problém, nie jednorazovú chybu. Hádanie ju nevyrieši.

Jedinou cestou vpred je systematické vyšetrovanie. Musíme metodicky preveriť každú etapu.

Tento prístup postupuje od najjednoduchších k najzložitejším premenným. Šetrí čas a zdroje. Začíname surovinami. Potom preskúmame proces tavenia. Nakoniec analyzujeme konštrukciu formy a brány. Tým sa účinne izoluje hlavná príčina.

Odhalenie záhady jemnej pórovitosti

Ak sa stretávate so stálou jemnou pórovitosťou, je nevyhnutné vypracovať štruktúrovaný plán. V minulých projektoch spoločnosti PTSMAKE sme vyvinuli jasnú diagnostickú postupnosť na určenie zdroja plynu. Táto metóda eliminuje premenné jednu po druhej, kým sa nenájde vinník.

Krok 1: Audit surovín

Vždy začíname surovinami. Je v ingoch, šrote alebo prísadách skrytá vlhkosť? Aj malá vlhkosť môže do taveniny vniesť značné množstvo vodíka. Používame špecializované zariadenia na testovanie obsahu vlhkosti ešte predtým, ako sa čokoľvek dostane do pece. Táto počiatočná kontrola je jednoduchým, ale rozhodujúcim prvým krokom.

Krok 2: Overenie postupu tavenia

Ďalej skúmame proces tavenia. Správne tavenie a odplyňovanie sú neoddiskutovateľné. V prípade materiálov, ako je mosadzný odliatok, je táto fáza veľmi dôležitá. Dodržiavajú sa postupy zakaždým správne? Schopnosť formy umožniť únik plynu je jej priepustnosť8. Overíme, či je postup odplyňovania vhodný pre zliatinu a veľkosť dávky.

| Krok procesu | Správny postup | Bežná chyba |

|---|---|---|

| Fluxing | Rovnomerné nanášanie pri správnej teplote | Nesprávne množstvo alebo načasovanie |

| Odplyňovanie | Správna hĺbka a trvanie kopije | Nedostatočný čas alebo prietok plynu |

| Skimming | Čisté odstránenie trosky | Opätovné zavedenie oxidov do taveniny |

Krok 3: Analýza systému foriem a uzáverov

Ak sú materiály a tavenie jasné, preskúmame formu a brány. Skontrolujeme priepustnosť formy, aby sme sa uistili, že plyny môžu uniknúť. Potom pomocou simulačného softvéru analyzujeme systém uzáverov. Vytvára turbulencie? Turbulentné plnenie vnáša vzduch priamo do dutiny formy, čo spôsobuje pórovitosť.

Riešenie jemnej pórovitosti si vyžaduje postupné vyšetrovanie. Začnite surovinami, potom preskúmajte postup tavenia a nakoniec analyzujte formu a systém uzatvárania. Tento štruktúrovaný prístup účinne izoluje a rieši hlavnú príčinu defektu.

Ako prispôsobíte svoj postup pre tenkostenné, zložité diely?

Manipulácia s jemnými, tenkostennými dielmi je skutočnou skúškou zručnosti výrobcu. Tieto projekty sú často náchylné na chyby, ako napríklad chybné výlisky, pri ktorých materiál nevyplní celú dutinu formy.

Výzva chybných behov

K chybným výtokom dochádza vtedy, keď roztavený materiál stuhne skôr, ako úplne vyplní formu. Ide o bežný problém pri zložitých tenkostenných konštrukciách. Naším prvotným cieľom je tomu zabrániť.

Kľúčové úpravy procesov

Aby sme s tým bojovali, upravujeme niekoľko kľúčových parametrov procesu. Cieľom každej zmeny je zlepšiť tok materiálu a zabezpečiť úplné naplnenie pred začiatkom tuhnutia. Tieto úpravy sú rozhodujúce pre úspech.

| Parameter | Štandardný proces | Prispôsobený proces |

|---|---|---|

| Metóda | Odlievanie pod tlakom | Investičné odlievanie |

| Teplota | Štandard | Zvýšený počet |

| Plnenie foriem | Gravitácia/tlak | Vákuová asistencia |

| Dizajn brány | Konvenčné | Redizajn vysokého prietoku |

V prípade skutočne náročnej časti nemusia štandardné úpravy stačiť. Podľa našich skúseností v spoločnosti PTSMAKE je pre tieto jemné komponenty často potrebná kombinácia pokročilých techník. Ide o holistický prístup.

Pokročilé odlievacie riešenia

Nedávny projekt odlievania mosadze poukázal na tieto problémy. Diel mal steny hrubé menej ako 1 mm. Naše riešenie zahŕňalo prechod z tlakového odlievania na investičné odlievanie. Táto metóda poskytuje vynikajúce detaily a povrchovú úpravu.

Zvýšili sme aj teplotu nalievania. Táto úprava znižuje viskozitu materiálu, čím sa zlepšuje jeho plynulosť9. Lepšie prúdenie znamená, že kov sa pohybuje rýchlejšie a ďalej do zložitých dutín formy.

Redizajn pre tok

Kľúčová je úprava samotnej formy. Zaviedli sme vákuový asistenčný systém. Ten odstraňuje vzduch z dutiny, znižuje protitlak a pomáha roztavenému kovu úplne vyplniť každý detail.

Prepracovali sme aj dizajn brán a bežcov. Ich zväčšením a strategickým umiestnením sme zabezpečili rýchlejšie a rovnomernejšie plnenie. Ide o dôležitý krok, ktorý zabraňuje predčasnému ochladeniu.

| Technika | Primárna výhoda | Najlepšie pre |

|---|---|---|

| Investičné odlievanie | Vysoká presnosť, zložité tvary | Zložité geometrie |

| Vyššia teplota | Zlepšený tok materiálu | Tenkostenné profily |

| Vákuová asistencia | Odstraňuje zachytený vzduch | Veľmi jemné detaily |

| Redizajn brány | Rýchlejšie a rovnomerné plnenie foriem | Predchádzanie chybným výjazdom |

Úspešná výroba tenkostenných, zložitých dielov si vyžaduje mnohostrannú stratégiu. Prispôsobenie metódy odlievania, teploty a konštrukcie formy sú základnými krokmi na zabránenie vzniku chýb, ako sú chybné odliatky, a na dosiahnutie požadovanej kvality súčiastky.

Ako prejsť od odlievania jednotlivých kusov k malým sériám?

Rozširovanie z jednotlivých odliatkov na malé dávky si vyžaduje inteligentný plán. Nejde len o to, aby ste ich vyrábali viac, ale aby ste ich vyrábali efektívne a dôsledne.

Nový spôsob myslenia

Musíte prejsť od jednorazového myslenia k produkčnému pracovnému postupu. To zahŕňa vytvorenie systémov pre každý krok.

Základné stratégie pre škálovanie

| Oblasť | Cieľ |

|---|---|

| Formovanie | Zvýšenie rýchlosti a opakovateľnosti |

| Topenie | Maximalizácia času prevádzkyschopnosti pece |

| Dokončenie | Zabezpečenie jednotnej kvality |

Tento štruktúrovaný prístup mení remeslo na spoľahlivý proces, ktorý je nevyhnutný pre materiály, ako je odlievanie mosadze.

Prechod na sériovú výrobu je veľký krok. Vyžaduje si, aby ste do svojho procesu od začiatku zaviedli efektívnosť a konzistentnosť. Úspech závisí od štandardizácie.

Vytvorenie vzoru zápalkovej dosky

Použitie zápalkovej dosky je významnou inováciou. Kombinuje horný (cope) a spodný (drag) vzor na jednej doske. Táto metóda výrazne urýchľuje tvarovanie. Zaručuje tiež dokonalé zarovnanie každej formy, čím sa znižuje počet chýb.

Optimalizácia prevádzky pece

Pri viacnásobnom tavení je kľúčová účinnosť pece. Predhrievanie kovovej vsádzky môže skrátiť čas tavenia. Pomáha tiež udržiavať stabilnú teplotu.

Nálevy si musíte starostlivo naplánovať. Uistite sa, že vaše téglik10 pojme dostatok roztaveného kovu pre niekoľko foriem. Týmto jednoduchým krokom sa zabráni oneskoreniu a poklesu teploty medzi jednotlivými liatiami, čím sa ušetrí čas aj energia.

Štandardizácia procesu dokončovania

Nedôsledná povrchová úprava môže zničiť dobrú dávku. Vytvorte si štandardný pracovný postup pre každý krok konečnej úpravy. Tým sa zabezpečí, že každý kus bude spĺňať rovnaké normy kvality.

| Dokončovacia úloha | Kľúčový cieľ | Kontrola kvality |

|---|---|---|

| Odstránenie brány | Čisté odstránenie | Skontrolujte, či je povrch hladký a rovný |

| Odbrusovanie | Odstránenie ostrých hrán | Konzistentný pocit a povrchová úprava hrán |

| Leštenie povrchu | Dosiahnutie požadovaného vzhľadu | Porovnanie s hlavným dielom |

V spoločnosti PTSMAKE sme tieto opakovateľné systémy začlenili do nášho pracovného postupu. To zaručuje, že posledná časť je rovnako dokonalá ako prvá.

Úspešné rozšírenie na odlievanie v malých sériách závisí od strategického prístupu. Zahŕňa používanie zhodných dosiek na rýchlejšie odlievanie, optimalizáciu využitia pece na dosiahnutie efektívnosti a štandardizáciu procesu dokončovania, aby sa zaručila konzistentnosť každého dielu.

Ako si stanovíte náklady na odlievanie mosadze pre klienta?

Presné stanovenie ceny práce pri odlievaní mosadze nie je odhad. Je to systematický proces. Transparentný a podrobný model zaručuje, že klienti presne chápu, za čo platia.

Tento prístup buduje dôveru od začiatku. Rozdeľuje každý prvok práce.

Základné nákladové faktory

Naše ponuky vytvárame od základov. To zahŕňa sledovanie niekoľkých kľúčových nákladových stredísk, ktoré priamo ovplyvňujú konečnú cenu za akýkoľvek mosadzný odliatok projekt.

Hlavné zložky tvorby cien

Jasné rozdelenie zabraňuje prekvapeniam. Tu sú základné piliere nášho cenového modelu.

| Kategória | Popis |

|---|---|

| Priame materiály | Náklady na mosadz a spotrebný materiál. |

| Spotreba energie | Palivo potrebné na pohon pece. |

| Investície do práce | Hodiny pre všetky praktické úlohy. |

| Marža a réžia | Pokrýva obchodné náklady a zisk. |

Vytvorenie komplexného cenového modelu

Skutočne presná cenová ponuka presahuje základné údaje. V spoločnosti PTSMAKE sme zdokonalili model, ktorý zohľadňuje všetky premenné. To zabezpečuje spravodlivosť a predvídateľnosť pre našich klientov.

Priame náklady na materiál a energiu

Cena mosadzného ingotu je najväčšou premennou. Kolíše v závislosti od trhu. Do úvahy berieme aj spotrebný materiál, ako je formovací piesok, tavidlo a opotrebovanie téglika. Ďalšími priamymi nákladmi sú náklady na energiu pre pec.

Hodnota práce

Práca nie je jedinou položkou. Rozdeľujeme ju na konkrétne etapy. Patrí sem tvarovanie, tavenie, liatie a konečná úprava. Dokončovacie práce a následné spracovanie si často vyžadujú najviac kvalifikovanej práce a času.

Riadenie rizík a kvality

Žiadny výrobný proces nie je dokonalý. Zahŕňame malé percento, aby sme zohľadnili prípadný odpad. Tento preventívny krok zaručuje, že dokážeme dodať požadované množstvo bez oneskorenia alebo prekročenia nákladov. Práve tu sa uplatňuje veda o tavení, kľúčová súčasť pyrometalurgia11, sa stáva rozhodujúcim pre minimalizáciu odpadu.

Konečná štruktúra cien

Tu sa dozviete, ako sa tieto prvky spájajú v štruktúrovanej citácii. Tento model poskytuje jasný prehľad o celkových nákladoch.

| Zložka nákladov | Podrobnosti na | Vplyv na cenu |

|---|---|---|

| Mosadzný ingot | Na základe aktuálnej trhovej ceny plus poštovné. | Vysoká / prchavá |

| Spotrebný materiál | Piesok, tavidlo, životnosť téglika. | Mierne |

| Pracovné hodiny | Formovanie, tavenie, liatie, konečná úprava, kontrola kvality. | Vysoký / Riadený komplexnosťou |

| Odmietnutie príspevku | Malé percento na základe zložitosti dielu. | Nízka a stredná úroveň |

| Zisková marža | Pokrýva režijné náklady a zabezpečuje udržateľné podnikanie. | Konečná úprava |

Solídny cenový model pre prácu s mosadznými odliatkami obsahuje podrobné informácie o všetkých nákladoch. Zahŕňa materiál, prácu a dokonca aj prípadný odpad. Táto transparentnosť je základom budovania trvalého partnerstva s klientom.

Ako si vybrať mosadznú zliatinu pre námorné aplikácie?

Výber správneho materiálu je pre lodné diely veľmi dôležitý. Slaná voda je mimoriadne korozívna. Nesprávna voľba vedie k rýchlemu zlyhaniu. Štandardná žltá mosadz, bežná v mnohých aplikáciách, je v tomto prípade často zlou voľbou.

Jednoducho nedokáže odolávať drsnému morskému prostrediu. Musíme sa zamerať na špecializované zliatiny. Námornícka mosadz alebo hliníkový bronz sú oveľa lepšie možnosti. Ich jedinečné vlastnosti zabezpečujú odolnosť a dlhodobú výkonnosť všetkých komponentov vystavených morskej vode.

Prečo štandardná mosadz zlyháva v slanej vode

Uveďme si to v reálnom kontexte. Predstavte si, že navrhujete ventil pre chladiaci systém lode. Táto časť bude neustále vystavená slanej vode. Použitie štandardnej žltej mosadze (napríklad C260) by bolo chybou.

Prečo? Vysoký obsah zinku v žltej mosadzi ju robí náchylnou na proces nazývaný [dezincifikácia]()12. Zinok sa v podstate vylúči zo zliatiny. Zanecháva to slabú, poréznu medenú štruktúru, ktorá zlyháva.

Porovnanie zliatin mosadze pre námornú techniku

Pre námorné aplikácie potrebujete zliatiny navrhnuté tak, aby odolávali tomuto špecifickému typu korózie. Námornícka mosadz a hliníkový bronz sú vynikajúcou voľbou. Námornícka mosadz pridáva malé množstvo cínu, ktorý bráni dezinfekcii. Hliníkový bronz poskytuje ešte väčšiu pevnosť a odolnosť voči korózii.

Výberový proces v spoločnosti PTSMAKE často zahŕňa analýzu týchto kompromisov. Či už vychádzate z polotovaru alebo takmer čistého tvaru z procesu odlievania mosadze, výber zliatiny je prvoradý.

Tu je jednoduché porovnanie na základe výsledkov našich testov:

| Typ zliatiny | Kľúčový legujúci prvok | Odolnosť voči korózii v slanej vode | Sila |

|---|---|---|---|

| Žltá mosadz (C260) | ~30% Zinok | Chudobný | Mierne |

| Námornícka mosadz (C464) | ~39% Zinok, 1% Cín | Dobrý | Dobrý |

| Hliníkový bronz (C954) | ~11% Hliník | Vynikajúce | Vysoká |

Táto tabuľka jasne ukazuje, prečo je žltá mosadz nevhodná. Výber medzi námorníckou mosadzou a hliníkovým bronzom závisí od konkrétnych požiadaviek na pevnosť a životnosť vášho projektu.

Rozhodujúca úloha legujúcich prvkov

Drobné doplnenie ďalších prvkov je to, čo robí rozdiel. Cín v námornej mosadzi mení pravidlá hry. Výrazne spomaľuje korozívny proces, ktorý trápi štandardnú mosadz. Ponúka dobrú rovnováhu medzi výkonom a cenou.

Hliníkový bronz je ešte o krok ďalej. Hliník vytvára na povrchu odolnú, pasívnu vrstvu oxidu. Táto vrstva chráni kov pred chloridovými iónmi v morskej vode. Je ideálnou voľbou pre vysoko namáhané, kritické komponenty.

Faktory mimo korózie

Hoci je odolnosť proti korózii najvyššou prioritou, dôležité sú aj ďalšie faktory. Musíte zvážiť aj mechanickú pevnosť a obrobiteľnosť.

Tu je stručný prehľad faktorov:

- Mechanické zaťaženie: Bude diel vystavený vysokému namáhaniu? Ak áno, hliníkový bronz je lepší.

- Výrobný proces: Námornícka mosadz sa všeobecne ľahšie opracováva ako hliníkový bronz.

- Rozpočet projektu: Námornícka mosadz je často cenovo výhodnejšia ako hliníkový bronz.

Podľa našich skúseností pomáhame klientom tieto faktory zvážiť. Zabezpečíme, aby konečný výber materiálu spĺňal všetky technické a rozpočtové požiadavky na námornú aplikáciu.

Pri vystavení slanej vode sa vyhnite štandardnej žltej mosadzi. Námornícka mosadz a hliníkový bronz poskytujú potrebnú odolnosť proti korózii a pevnosť. Váš konečný výber závisí od špecifických mechanických a rozpočtových potrieb vášho komponentu, čo je rozhodnutie, ktoré často pomáhame klientom v spoločnosti PTSMAKE.

Získajte cenovú ponuku na odlievanie mosadze od odborníkov PTSMAKE ešte dnes!

Ste pripravení uviesť svoj projekt presného odlievania mosadze do života? Kontaktujte spoločnosť PTSMAKE a získajte rýchlu ponuku na mieru. Náš tím dodáva spoľahlivé, vysokokvalitné odliatky - od prototypu až po výrobu -, ktoré presne spĺňajú vaše požiadavky. Urobte ďalší krok a pošlite svoju RFQ teraz!

Pochopte, čo sa skrýva za chybami odliatkov a ako im predchádzať vo svojich návrhoch. ↩

Zistite, ako môže pórovitosť ovplyvniť integritu a výkonnosť vášho dielu. ↩

Prečítajte si o tomto bežnom procese korózie a o tom, ako môže výber zliatiny zabrániť zlyhaniu súčiastky. ↩

Zoznámte sa s chemickými procesmi, ktoré sa používajú na vytváranie rôznych umeleckých povrchových úprav mosadzných povrchov. ↩

Zistite, ako môže táto bežná chyba odliatku ovplyvniť pevnosť a výkon vášho dielu. ↩

Zistite, ako tento termín ovplyvňuje funkciu a montáž vášho dielu. ↩

Pochopte chemickú reakciu, vďaka ktorej získa vaša mosadz krásnu modrozelenú patinu. ↩

Zistite, ako sa meria priepustnosť formy a prečo je rozhodujúca pre prevenciu chýb súvisiacich s plynom. ↩

Zistite, ako plynulosť taveniny priamo ovplyvňuje kvalitu a úspešnosť vašich tenkostenných dielov. ↩

Prečítajte si o typoch téglikov a o tom, ako ovplyvňujú kvalitu kovu a účinnosť pece v procese odlievania. ↩

Zoznámte sa s vysokoteplotnou vedou o čistení kovov s cieľom dosiahnuť vynikajúcu kvalitu odliatkov. ↩

Kliknutím zistíte, ako tento proces korózie funguje a prečo je veľmi dôležité vyhnúť sa mu v námorných aplikáciách. ↩