Mnohí výrobcovia zápasia s výrobou zložitých kovových dielov, ktoré si vyžadujú zložitú geometriu a prísne tolerancie. Tradičné obrábanie sa stáva nákladným a časovo náročným pri veľkosériovej výrobe malých, detailných komponentov.

Vstrekovanie kovov (MIM) spája konštrukčnú flexibilitu vstrekovania plastov s pevnosťou a trvanlivosťou kovových dielov, čo umožňuje nákladovo efektívnu hromadnú výrobu zložitých geometrických tvarov, ktorých konvenčné obrábanie by bolo nákladné alebo nemožné.

Po práci na projektoch MIM v spoločnosti PTSMAKE som sa naučil, že úspech závisí od pochopenia toho, ktoré súčiastky majú z tohto procesu najväčší úžitok a ako optimalizovať celý pracovný postup od návrhu až po výrobu.

Čo definuje diel ako ‘ideálny’ pre MIM?

Rozhodnúť sa, či je vstrekovanie kovov (MIM) vhodné pre váš projekt, nie je vždy jednoduché. Je to rovnováha niekoľkých kľúčových faktorov. Ak sa v jednom z nich pomýlite, nemusí to byť nákladovo efektívne.

V spoločnosti PTSMAKE vidíme najlepšie výsledky, keď sa diel dostane do špecifického "sweet spot".

Základné charakteristiky pre MIM

Ideálna časť má často zložitú geometriu. Zvyčajne je tiež malá až stredne veľká. Tu MIM skutočne zažiari. Vysoké objemy výroby sú rozhodujúce na kompenzáciu počiatočných nákladov na nástroje.

Materiál a objem výroby

Materiály, ktoré sa ťažko obrábajú, ako napríklad nehrdzavejúca oceľ alebo titán, sú ideálnymi kandidátmi. Naše služby vstrekovania kovov sú pri nich vynikajúce.

| Charakteristika | Ideálne pre MIM | Menej ideálne pre MIM |

|---|---|---|

| Zložitosť | Vysoká (zložité detaily, tenké steny) | Nízke (jednoduché bloky, tyče) |

| Veľkosť | Malé až stredné (<100g) | Veľké a ťažké |

| Zväzok | Vysoká (10 000 a viac dielov/rok) | Nízka (prototypy, jednorazové kusy) |

| Materiál | Ťažko spracovateľné kovy | Ľahko opracovateľné zliatiny |

Hlbší pohľad na ideálnych kandidátov

Poďme si vysvetliť, prečo sú tieto faktory také dôležité. Zložitosť je hlavným faktorom nákladov pri tradičnom CNC obrábaní. Každý prvok si často vyžaduje samostatné nastavenie alebo nástroj.

MIM vytvára zložité tvary v jednom kroku. Tým sa eliminujú viaceré operácie obrábania. Výrazne znižuje náklady na jeden diel, ale len pri veľkých objemoch.

Zvážte lekárske chirurgické nástroje. Majú zložité rukoväte a funkčné konce. Ich obrábanie z masívneho bloku nehrdzavejúcej ocele je neuveriteľne pomalé a nehospodárne. Pri MIM sa rýchlo vytvorí čistý tvar.

Analýza nákladov a prínosov

Počiatočná investícia do formy je značná. Preto nie sú vhodné projekty s malým objemom. Náklady na formu sa musia rozložiť na tisíce dielov, aby to malo zmysel.

Podľa našich skúseností s klientmi je bod zlomu často jasný. Analyzujeme geometriu súčiastky a potreby materiálu, aby sme mohli odporučiť. Tento proces využíva špecializovaný vstupné suroviny1 kovového prášku a spojiva.

Skvelým príkladom sú komponenty strelných zbraní. Súčasti, ako sú spúšte a mieridlá, majú zložité vnútorné prvky. Pri MIM sa tieto prvky vyrábajú dôsledne s vynikajúcou povrchovou úpravou a vyžadujú si minimálne sekundárne operácie.

| Proces | Kľúčová výhoda | Najlepšie pre... |

|---|---|---|

| MIM | Nákladovo efektívne komplexné tvary v mierke | Veľkoobjemové, malé, zložité diely |

| CNC obrábanie | Vysoká presnosť, flexibilita materiálu | Prototypy, malé objemy, veľké diely |

Ideálny diel MIM skrátka spája komplexnú geometriu, vhodný materiál a vysoký objem výroby. Táto kombinácia prináša v porovnaní s tradičnými výrobnými metódami výrazné úspory nákladov a voľnosť pri navrhovaní.

Ako sa dá MIM porovnať s tradičným CNC obrábaním?

Výber medzi MIM a CNC obrábaním je rozhodujúce rozhodnutie. Má priamy vplyv na náklady, rýchlosť a konečnú kvalitu vášho projektu.

Rozdeľme si základné rozdiely. Pochopenie týchto faktorov vám pomôže vybrať správny výrobný proces pre vaše špecifické potreby.

Kľúčové porovnávacie faktory

| Faktor | Vstrekovanie kovov (MIM) | CNC obrábanie |

|---|---|---|

| Najlepšie pre | Veľkoobjemové, zložité diely | Prototypy, nízky až stredný objem |

| Počiatočné náklady | Vysoká (nástroje na výrobu foriem) | Nízka (bez náradia) |

| Náklady na jeden diel | Nízka v rozsahu | Vyššie, konzistentnejšie |

| Materiálový odpad | Minimálne | Významné |

Hlbší pohľad na náklady a zložitosť

Najvýznamnejším finančným rozdielom je počiatočná investícia. MIM si vyžaduje značné počiatočné náklady na vytvorenie vstrekovacej formy. To ju robí nepraktickou pre jednorazové prototypy alebo veľmi malé výrobné série.

Na druhej strane CNC obrábanie je proces "bez nástrojov". Výrobu môžeme začať priamo zo súboru 3D CAD. To ponúka neuveriteľnú flexibilitu pri iteráciách návrhu a rýchlejšiu počiatočnú dodávku dielov.

Pokiaľ ide o zložitosť dielov, MIM skutočne zažiari. Vyniká pri výrobe malých, zložitých geometrií, ktoré by bolo ťažké alebo nákladné obrábať. Prvky, ako sú vnútorné závity alebo malé krížové otvory, sa ľahko vytvárajú počas fázy tvarovania.

Naša stránka služby vstrekovania kovov2 sa často používajú pre tieto typy komponentov. Následná fáza spekania je rozhodujúca pre dosiahnutie konečných vlastností materiálu. CNC môže tiež vytvárať zložité súčiastky, ale môže si vyžadovať viacero nastavení stroja alebo špecializované rezné nástroje, čím sa zvyšuje prácnosť a náklady.

Výber procesov na základe scenára

| Scenár | Odporúčaný postup | Prečo? |

|---|---|---|

| 10 prototypov | CNC obrábanie | Žiadne náklady na nástroje, rýchla realizácia. |

| 50 000 malých ozubených kolies | Vstrekovanie kovov | Nižšie náklady na jeden diel v rozsahu. |

| Veľká, jednoduchá konzola | CNC obrábanie | Veľkosť dielu je lepšia na obrábanie. |

| Zložitý lekársky nástroj | Vstrekovanie kovov | Vynikajúce pre zložité, malé tvary. |

Správny výber je veľmi dôležitý. CNC obrábanie poskytuje flexibilitu pre prototypy a malé objemy. MIM poskytuje bezkonkurenčnú nákladovú efektívnosť a rýchlosť pri hromadnej výrobe zložitých dielov napriek vysokým počiatočným investíciám do nástrojov. Obe technológie sú výkonné, ale riešia odlišné výrobné výzvy.

Aké sú základné obmedzenia procesu MIM?

Vstrekovanie kovov (MIM) je výkonná technológia. Vyniká pri výrobe malých, zložitých kovových dielov vo veľkých objemoch. Nie je to však univerzálne riešenie.

Kľúčom k úspešnému projektu je pochopenie jeho obmedzení. Tieto obmedzenia sa často týkajú veľkosti, nákladov a času realizácie. Správna voľba znamená poznať tieto kompromisy od začiatku.

Kľúčové obmedzenia v skratke

Tu je stručný prehľad hlavných výziev.

| Obmedzenie | Primárny vplyv | Najlepší prípad použitia |

|---|---|---|

| Veľkosť a hmotnosť dielu | Obmedzené na menšie komponenty | Malé, zložité geometrie |

| Náklady na nástroje | Vysoká počiatočná investícia | Veľkosériová výroba |

| Čas realizácie | Dlhší pre prvý článok | Projekty so stabilným, dlhodobým dopytom |

| Tolerancie | Môže vyžadovať sekundárne operácie | Keď je prijateľná hodnota +/-0,5% |

Najvýznamnejšou prekážkou pre mnohých sú počiatočné náklady na nástroje. Formy pre MIM sú zložité a musia odolávať vysokým tlakom. To z nich robí značnú počiatočnú investíciu.

Tieto náklady sú opodstatnené len pri vysokých objemoch výroby. Pri malých objemoch sú náklady na jeden diel príliš vysoké v porovnaní s alternatívami, ako je CNC obrábanie. V spoločnosti PTSMAKE vždy pomáhame klientom analyzovať ich bod rentability.

Výzva času a presnosti

Prekážkou môže byť aj počiatočný čas realizácie. Návrh, výroba a overenie formy MIM si vyžaduje čas. Tento proces môže byť oveľa dlhší ako nastavenie CNC obrábania.

Ďalším rozhodujúcim faktorom je presnosť. Tento proces zahŕňa značné zmršťovanie pri spekaní3, ktoré musia byť presne kontrolované. Štandardné tolerancie sú vynikajúce, ale dosiahnutie mimoriadne prísnych špecifikácií si často vyžaduje sekundárne operácie.

Vyváženie rýchlosti a presnosti

Na základe našich skúseností s projektmi môžete očakávať nasledovné.

| Operácia | Štandardná tolerancia MIM | Tolerancia po obrábaní |

|---|---|---|

| Rozmerová presnosť | ±0,3% až ±0,5% | Až ±0,025 mm |

| Povrchová úprava | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Zložitosť funkcie | Vysoká | Veľmi vysoká |

Naše odborné znalosti v oblasti služby vstrekovania kovov nám umožňuje tieto výsledky presne predpovedať. Od začiatku plánujeme všetky potrebné sekundárne kroky.

Stručne povedané, MIM nie je vhodný pre každý diel. Tento proces je obmedzený veľkosťou súčiastky, vysokými počiatočnými nákladmi na nástroje a dlhším časom nastavenia. Dosiahnutie čo najtesnejších tolerancií si môže vyžadovať aj ďalšie kroky spracovania, ktoré treba zohľadniť v pláne.

Ktoré hlavné kategórie materiálov možno spracovať metódou MIM?

Vstrekovanie kovov (MIM) je neuveriteľne všestranné. Podporuje širokú škálu materiálov. To nám umožňuje vytvárať zložité diely pre rôzne priemyselné odvetvia. Najbežnejšie materiály patria do troch hlavných skupín.

Zliatiny železa

Ide o materiály na báze železa. Sú obľúbené pre svoju pevnosť a cenovú výhodnosť.

Nerezové ocele

Príklady ako 316L a 17-4 PH sú široko používané. Vyznačujú sa vynikajúcou odolnosťou proti korózii, vďaka čomu sú ideálne pre zdravotnícke a námorné súčiastky.

Nástrojové ocele

Tie sú známe svojou tvrdosťou a odolnosťou. Často ich používame na rezné nástroje a komponenty s vysokým opotrebovaním.

Neželezné a špeciálne materiály

Táto skupina zahŕňa ľahšie kovy a vysoko špecializované možnosti.

Titánové zliatiny

Sú ľahké, ale pevné. Sú ideálne pre letecký priemysel a lekárske implantáty, kde je hmotnosť rozhodujúca.

Ťažké zliatiny volfrámu

Tieto materiály sú mimoriadne husté. Používajú sa na radiačné tienenie a vyvažovacie závažia.

Rýchle porovnanie bežných materiálov MIM:

| Rodina materiálov | Kľúčová vlastnosť | Spoločná aplikácia |

|---|---|---|

| Nerezová oceľ | Odolnosť proti korózii | Chirurgické nástroje, puzdrá na hodinky |

| Nástrojová oceľ | Tvrdosť | Rezné doštičky |

| Titánové zliatiny | Pomer pevnosti a hmotnosti | Letecké a kozmické konzoly |

| Zliatiny volfrámu | Vysoká hustota | Radiačné tienenie |

Pri výbere materiálu sa musíme pozerať nielen na jeho konečné vlastnosti. Celý proces, od výberu prášku až po spekanie, je prispôsobený materiálu. Tým sa zabezpečí, že konečný diel bude spĺňať presné špecifikácie.

Nuansy spracovania materiálu

Výber materiálu priamo ovplyvňuje parametre procesu. Napríklad titán si počas spekania vyžaduje kontrolovanú atmosféru, aby sa zabránilo oxidácii. To zvyšuje zložitosť v porovnaní s niektorými nehrdzavejúcimi oceľami.

Rozhodujúci je aj systém viazania. Musí byť kompatibilný s kovovým práškom. Odstránenie tohto spojiva je viacstupňový proces. Často zahŕňa chemický kúpeľ alebo kúpeľ s rozpúšťadlom, po ktorom nasleduje tepelné odstraňovanie väzby, proces známy aj ako Pyrolýza4. Akékoľvek zvyšky môžu ovplyvniť hustotu a pevnosť konečného dielu.

Výber podľa aplikácie

V našich projektoch v spoločnosti PTSMAKE vždy určuje materiál aplikácia. Súčiastka pre spotrebné elektronické zariadenie má úplne iné požiadavky ako komponent pre automobilový motor. Naše odborné znalosti v oblasti služieb vstrekovania kovov pomáhajú klientom zorientovať sa v týchto možnostiach.

Materiály často hodnotíme na základe viacerých faktorov:

| Faktor | Popis | Príklad |

|---|---|---|

| Mechanická pevnosť | Schopnosť odolávať stresu. | Nosná konzola. |

| Odolnosť proti korózii | Odolnosť voči rozkladu prostredia. | Časť používaná v morskom prostredí. |

| Tepelná vodivosť | Ako dobre prenáša teplo. | Chladič pre elektroniku. |

| Biokompatibilita | Nie je škodlivý pre živé tkanivo. | Lekársky implantát. |

Tento podrobný prístup zaručuje, že dodávame komponenty, ktoré spoľahlivo fungujú.

Silnou stránkou spoločnosti MIM je jej materiálová rozmanitosť. Od bežných nehrdzavejúcich ocelí až po špecializované zliatiny titánu a volfrámu - tento proces vyhovuje širokej škále technických potrieb, pričom výber materiálu je prispôsobený požiadavkám každej konkrétnej aplikácie.

Ako sa klasifikujú geometrie dielov z hľadiska vhodnosti pre MIM?

Aby sme sa rozhodli, či je vstrekovanie kovov (MIM) tou správnou voľbou, klasifikujeme diely podľa ich geometrie. Tento jednoduchý krok nám pomôže rýchlo zistiť, či je diel vhodný. Šetrí čas a zabraňuje neskorším nákladným zmenám konštrukcie.

Kľúčové vlastnosti klasifikácie

Dielce spravidla triedime do štyroch hlavných kategórií. Každá z nich má iné aspekty, ktoré je potrebné zohľadniť pri procese MIM. Tento systém je základom nášho úvodného preskúmania projektu.

| Klasifikácia | Základná funkcia dizajnu | Všeobecná vhodnosť MIM |

|---|---|---|

| Typ 1 | Komplexné 3D povrchy | Vynikajúce |

| Typ 2 | Vnútorné alebo vonkajšie závity | Dobré, s konkrétnymi usmerneniami |

| Typ 3 | Rôzne hrúbky stien | Náročné, vyžaduje si starostlivý dizajn |

| Typ 4 | Konsolidácia zhromaždenia | Ideálne, kľúčová silná stránka MIM |

Tento rámec pomáha zefektívniť našu konverzáciu.

Rozdeľme si tieto klasifikácie. Každý typ predstavuje pre inžinierov jedinečné príležitosti. Ich pochopenie vám pomôže pri navrhovaní dielov, ktoré plne využívajú výhody, ktoré MIM ponúka.

Typ 1: Komplexné 3D povrchy

Diely so zložitými krivkami a organickými tvarmi sú hlavnými kandidátmi na MIM. Patria sem aj komponenty na použitie v medicíne alebo letectve. Obrábanie týchto tvarov z pevného kovového bloku je časovo a finančne veľmi náročné. Pri MIM sa tieto geometrie vyrábajú efektívne v jednom procese.

Typ 2: Komponenty vyžadujúce závity

MIM môže priamo do dielu vylisovať štandardné vnútorné alebo vonkajšie závity. Táto možnosť šetrí veľa peňazí tým, že sa vyhnete sekundárnym operáciám rezania závitov alebo obrábania. Skracuje sa tým aj celkový čas výroby závitových súčiastok.

Typ 3: Diely s rôznou hrúbkou steny

Tomuto aspektu je potrebné venovať zvýšenú pozornosť. Náhle prechody z hrubých rezov na tenké môžu viesť k defektom. V našich projektoch v spoločnosti PTSMAKE odporúčame navrhovať plynulé prechody medzi rôznymi hrúbkami stien. Tým sa zabezpečí rovnomerné vyplnenie a spekanie dielu.

Typ 4: Konsolidácia zostavy

Technológia MIM je neuveriteľne účinná pri premene viacdielnej zostavy na jeden pevný komponent. Tento krok znižuje náklady na montáž a zjednodušuje dodávateľský reťazec. Jeho výsledkom je aj pevnejší diel s vynikajúcou izotropné vlastnosti5. Naše služby vstrekovania kovov sú vynikajúce pri identifikácii týchto možností úspory nákladov.

Stručne povedané, tento klasifikačný systém poskytuje jasnú cestu. Vyhodnotením povrchov, závitov, hrúbky steny a potenciálu konsolidácie súčiastky môžeme rýchlo určiť, či je MIM najefektívnejším a najekonomickejším výrobným riešením.

Aké typy sekundárnych operácií sú bežné pre diely MIM?

Spekané diely MIM už majú takmer sieťový tvar. Často však potrebujú ďalšie kroky. Tieto sekundárne operácie pomáhajú dielom splniť presné požiadavky na dizajn.

V spoločnosti PTSMAKE považujeme tieto procesy za kľúčové. Zabezpečujú, aby vaše komponenty dokonale fungovali pri ich konečnom použití. Je to dôležitá súčasť našich komplexných služieb vstrekovania kovov.

Bežné procesy po spekaní

Tieto dokončovacie kroky môžeme rozdeliť do štyroch hlavných typov. Každý z nich slúži na iný účel.

| Typ operácie | Primárny účel |

|---|---|

| Tepelné spracovanie | Zlepšenie mechanických vlastností, ako je tvrdosť. |

| Povrchová úprava | Na zlepšenie vzhľadu a odolnosti proti korózii. |

| Obrábanie | Splnenie kritických rozmerových tolerancií. |

| Pripojenie sa k | Vytvorenie zostáv z viacerých dielov. |

Po výstupe súčiastky zo spekárenskej pece sa začína skutočné prispôsobovanie. Každá sekundárna operácia sa vyberá tak, aby spĺňala konkrétny technický cieľ. Takto zdokonaľujeme komponent, aby dokonale vyhovoval vašej aplikácii.

Tepelné spracovanie na dosiahnutie pevnosti

Tepelným spracovaním sa mení vnútorná štruktúra dielu. Procesy ako kalenie a popúšťanie môžu výrazne zvýšiť tvrdosť a pevnosť. To je nevyhnutné pre diely, ktoré budú počas svojej životnosti vystavené vysokému opotrebovaniu a namáhaniu.

Povrchová úprava pre odolnosť a estetiku

Táto kategória zahŕňa mnoho liečebných postupov. Pokovovanie materiálmi, ako je nikel alebo chróm, zvyšuje odolnosť proti opotrebovaniu a korózii. Povlaky môžu poskytnúť jedinečné vlastnosti, ako je napríklad mazivosť. Vykonávame aj leštenie na dosiahnutie kozmetického, zrkadlového povrchu. Ďalším dôležitým procesom je Pasivácia6.

Obrábanie pre kritické tolerancie

MIM dosahuje pôsobivé tolerancie. Niektoré konštrukcie však vyžadujú ešte väčšiu presnosť. Pri prvkoch, ktoré musia byť dokonalé, používame CNC obrábanie. V spoločnosti PTSMAKE často vŕtame otvory, závitníky alebo brúsime povrchy po spájkovaní.

Techniky spájania zostáv

Niekedy sa konečný výrobok skladá z viacerých častí. Na vytvorenie robustných zostáv používame metódy spájania.

| Spôsob spájania | Najlepšie pre |

|---|---|

| Laserové zváranie | Presné a pevné spoje s minimálnym tepelným vplyvom. |

| Spájkovanie | Spájanie rozdielnych kovov alebo zložitých tvarov. |

| Spoluspekanie | Lepenie zelených dielov v peci. |

Tieto techniky umožňujú vytvárať zložitejšie a funkčnejšie konečné výrobky.

Operácie po spekaní sú nevyhnutné na prispôsobenie dielov MIM. Zlepšujú všetko od mechanickej pevnosti a odolnosti proti korózii až po dosiahnutie kritických rozmerov. Tieto kroky zabezpečujú, že konečný komponent plne spĺňa všetky vaše technické požiadavky a potreby aplikácie.

Ako zložitosť dielov segmentuje trh so službami MIM?

Trh so vstrekovaním kovov (MIM) nie je univerzálny. Je jasne segmentovaný podľa technickej náročnosti dielov. Od toho do veľkej miery závisí váš výber partnera.

Niektorí poskytovatelia sa zameriavajú na jednoduché, veľkoobjemové komponenty. Ich silnou stránkou je efektívnosť a cenová výhodnosť pre menej náročné aplikácie.

Na druhej strane nájdete špecialistov. Tieto spoločnosti riešia veľmi zložité diely s prísnou toleranciou. Slúžia pre kritické odvetvia, kde zlyhanie neprichádza do úvahy.

Špecializácia poskytovateľa

| Funkcia | Veľkoobjemové, jednoduché diely | Nízkoobjemové, zložité diely |

|---|---|---|

| Primárny cieľ | Efektívnosť nákladov | Presnosť a výkon |

| Typické odvetvia | Spotrebný tovar, Všeobecný hardvér | Letecký, lekársky a automobilový priemysel |

| Stratégia nástrojov | Optimalizované pre rýchlosť | Skonštruované pre extrémnu presnosť |

| Cena časti | Nižšie | Vyššie |

Poskytovatelia špecializujúci sa na jednoduché diely vynikajú v hromadnej výrobe. Ich procesy sú zefektívnené pre rýchlosť a minimálne náklady na jeden diel. To je ideálne pre komponenty, ako sú konzoly alebo spojovacie prvky, kde sú tolerancie veľkorysé a dizajn je jednoduchý.

Naopak, špecialista na zložité diely pracuje inak. V spoločnosti PTSMAKE sa zameriavame na túto oblasť. Hlavnou hnacou silou je inžinierska výzva. Ide o zložité geometrie, tenké steny a extrémne prísne tolerancie potrebné pre lekárske implantáty alebo komponenty leteckých motorov.

Úspech v tomto špičkovom segmente si vyžaduje viac ako len tvarovanie. Vyžaduje si hlboké odborné znalosti v oblasti vedy o materiáloch a riadenia procesov. Napríklad kontrola parametre spekania7 sa stáva neuveriteľne dôležitým. Malé odchýlky môžu drasticky ovplyvniť mechanické vlastnosti a rozmerovú presnosť konečného dielu.

Naše skúsenosti z minulých projektov ukazujú, že tento segment si vyžaduje skutočné partnerstvo. Často úzko spolupracujeme s klientmi už od fázy návrhu, aby sme zabezpečili vyrobiteľnosť. Tento prístup založený na spolupráci je nevyhnutný pri poskytovaní služieb pokročilého vstrekovania kovov pre kritické aplikácie.

Technické požiadavky podľa segmentov

| Požiadavka | Poskytovateľ jednoduchých častí | Poskytovateľ komplexných častí |

|---|---|---|

| Technická podpora | Základná spätná väzba DFM | Hĺbková spolupráca pri navrhovaní |

| Kontrola kvality | Štandardné meradlá, vizuálne kontroly | CMM, CT skenovanie, SPC |

| Odbornosť v oblasti nástrojov | Vysokorýchlostný, viacdutinový | Komplexné činnosti, prísne tolerancie |

| Odbornosť v oblasti materiálov | Štandardné zliatiny | Vlastné suroviny, exotické materiály |

Trh MIM je rozdelený. Veľkoobjemoví poskytovatelia uprednostňujú náklady a rýchlosť pri výrobe jednoduchých dielov. Na druhej strane špecialisti poskytujú presnosť a spoľahlivosť pre zložité, kritické súčiastky a vyžadujú pokročilé inžinierstvo a kontrolu kvality od začiatku až do konca.

Ako vyberiete správny materiál pre diel zákazníka?

Výber správneho materiálu je prvým dôležitým krokom. Zabezpečí dokonalú funkčnosť a nákladovú efektívnosť finálneho dielu. Môj proces sa vždy začína pochopením vašich špecifických potrieb. Tento základ zabraňuje neskorším nákladným chybám.

Kľúčové požiadavky klienta

Začneme definovaním základných vlastností súčiastky. To zahŕňa podrobnú diskusiu s cieľom zachytiť každé obmedzenie a cieľ. Tieto potreby jasne zdokumentujeme.

| Požiadavka | Popis |

|---|---|

| Mechanická pevnosť | Zaťaženie, ktoré musí diel vydržať. |

| Odolnosť proti korózii | Vystavenie vlhkosti alebo chemikáliám. |

| Tvrdosť | Odolnosť voči opotrebovaniu a oderu. |

| Cieľové náklady | Rozpočet pre každú časť. |

Tento systematický prístup zaručuje, že nám nikdy neunikne žiadny dôležitý detail.

Hlbší ponor do materiálových kompromisov

Výber materiálu je málokedy jednoduchý. Často je potrebné vyvážiť konkurenčné vlastnosti. V jednej zliatine nemožno vždy dosiahnuť maximálnu pevnosť, maximálnu odolnosť proti korózii a minimálnu cenu. Skutočnou zručnosťou je nájsť optimálnu rovnováhu pre vašu aplikáciu.

Porovnanie kandidátskych materiálov

V minulých projektoch PTSMAKE sme vytvorili matice na porovnávanie materiálov. Tento vizuálny nástroj pomáha klientom jasne vidieť kompromisy. Napríklad nehrdzavejúca oceľ môže ponúkať veľkú odolnosť voči korózii, ale je drahšia ako nízkolegovaná oceľ.

| Materiál | Relatívna sila | Relatívna odolnosť proti korózii | Relatívne náklady |

|---|---|---|---|

| Nerezová oceľ 17-4 PH | Vysoká | Vysoká | Stredné |

| Nerezová oceľ 316L | Stredné | Veľmi vysoká | Vysoká |

| 4140 nízkolegovaná oceľ | Veľmi vysoká | Nízka | Nízka |

Za hranicami informačného listu: Spracovateľnosť

Údajový list materiálu nehovorí o všetkom. Musíme tiež zvážiť jeho spracovateľnosť v MIM. Niektoré zliatiny lepšie tečú do zložitých foriem. Iné môžu mať vyššiu, menej predvídateľnú mieru zmrštenia počas spekania. Analyzujeme aj vlastnosti, ako napr. Koeficient tepelnej rozťažnosti8. To má vplyv na to, ako sa diel správa pri zmenách teploty, najmä ak je súčasťou zostavy. Naše skúsenosti so službami vstrekovania kovov nám pomáhajú predvídať toto správanie.

Štruktúrovaný prístup k výberu materiálu je veľmi dôležitý. Zahŕňa definovanie jasných požiadaviek, starostlivé zvažovanie kompromisov medzi kandidátskymi materiálmi a zvažovanie praktických aspektov výrobného procesu. Tým sa zabezpečí, že konečný diel bude spĺňať výkonnostné špecifikácie aj rozpočtové obmedzenia.

Ako vypočítate skutočné náklady na diel MIM?

Výpočet skutočných nákladov na diel MIM presahuje rámec jednoduchej cenovej ponuky. Ide o pochopenie plne zaťažených nákladov. Tým sa zabezpečí, že vás neskôr nič neprekvapí.

Tieto skutočné náklady sú kombináciou zjavných a skrytých výdavkov. Musíte započítať priame náklady, ako je materiál a strojový čas. Pre presný obraz sú však rovnako dôležité aj nepriame náklady, ako napríklad amortizácia nástrojov a miera zmetkovitosti.

Kľúčové kategórie nákladov

| Priame náklady | Nepriame náklady |

|---|---|

| Suroviny | Amortizácia náradia |

| Čas stroja | Miera šrotu |

| Práca | Kontrola kvality |

| Energia | Režijné služby |

Na zistenie skutočných nákladov potrebujeme jednoduchý, ale komplexný model. Nejde len o sčítanie čísel, ale o jasný pohľad na každý faktor, ktorý prispieva ku konečnej cene za diel.

Tvorba nákladového modelu

Základný vzorec je:

Skutočné náklady na jeden diel = (celkové priame náklady + celkové nepriame náklady) / počet dobrých dielov

Rozdeľme si tieto zložky.

Priame náklady

Ide o náklady priamo spojené s výrobou každej časti.

- Suroviny: Cena zmesi kovového prášku a spojiva.

- Strojový čas: Náklady na prevádzku zariadení na lisovanie, oddebňovanie a spekanie.

- Práca: Mzdy operátorov, ktorí manipulujú s dielmi a strojmi.

Nepriame náklady

Tieto náklady sa rozdeľujú medzi mnohé projekty.

- Amortizácia náradia: Náklady na formu sa rozložia na očakávaný objem výroby. Vyšší objem znamená nižšie náklady na jeden diel.

- Miera šrotu: Nie každá vyrobená časť je dokonalá. Náklady na vyradené diely musia byť absorbované tými dobrými.

- Kontrola kvality: Čas a vybavenie použité na kontrolu zvyšujú náklady.

- Režijné náklady: Z tejto sumy sa hradí nájomné, služby a administratívny personál. Správne Pridelenie režijných nákladov9 je rozhodujúca pre spravodlivé ceny našich služieb vstrekovania kovov.

Ak sa pozriete na tento celkový obraz, môžete skutočne posúdiť ponuku dodávateľa. V spoločnosti PTSMAKE veríme v transparentnosť a pomáhame vám pochopiť tieto faktory pre úspešnú spoluprácu.

Výpočet plne zaťažených nákladov znamená, že sa treba pozrieť za hranice zjavného. Zahrnutím priamych aj nepriamych nákladov, od vstupných surovín až po výrobnú réžiu, získate skutočný finančný obraz. Tým sa zabezpečí, že váš projekt bude ziskový a dlhodobo udržateľný.

Vyhodnoťte obrábaný diel klienta na konverziu na MIM.

Tu je komplexný rámec, ktorý používame v PTSMAKE. Pomôže vám rozhodnúť sa, či je prechod na MIM pre váš diel správnym krokom.

Venujeme sa štyrom kľúčovým oblastiam. Táto počiatočná kontrola poskytuje jasný obraz o potenciáli súčiastky.

Kontrolný zoznam úvodného hodnotenia

| Faktor | Ideálne pre MIM |

|---|---|

| Geometria | Komplexné, zložité tvary |

| Ročný objem | Vysoký (napr. 10 000+ jednotiek) |

| Materiál | Štandardné zliatiny MIM |

| Tolerancie | Mierne, nie extrémne tesné |

Tento štruktúrovaný prístup rýchlo identifikuje silných kandidátov na naše služby vstrekovania kovov. Šetrí čas a efektívne sústreďuje naše úsilie.

Ponorenie sa do analýzy nákladov a výnosov

Úplné hodnotenie presahuje rámec úvodného kontrolného zoznamu. Musíme sa pozrieť na čísla a vypočítať návratnosť investícií (ROI). Tu sa stáva kľúčovou podrobná analýza nákladov a výnosov.

Hlavným kompromisom sú počiatočné náklady na nástroje v porovnaní s dlhodobými úsporami na cene jedného dielu. Obrábanie nemá žiadne náklady na nástroje, ale každý diel je drahý. MIM má značné počiatočné náklady na formu. Cena za diel však dramaticky klesá.

Príklad porovnania nákladov

Rozdeľme si náklady. Kľúčom k úspechu je nájdenie bodu rentability, kedy sú celkové náklady na MIM nižšie ako náklady na obrábanie. To zahŕňa amortizácia10 nákladov na nástroj počas celej výrobnej série.

| Zložka nákladov | CNC obrábanie | Vstrekovanie kovov (MIM) |

|---|---|---|

| Investície do nástrojov | $0 | Vysoká (napr. $15,000 - $50,000+) |

| Náklady na jeden diel | Vysoká | Veľmi nízka (často 50-80% menej) |

| Objem na hranici rentability | NEUPLATŇUJE SA | Zvyčajne 10 000 - 20 000+ jednotiek |

V minulých projektoch spoločnosti PTSMAKE sme videli, že klienti dosiahli v priebehu prvého roka rentabilitu. Stáva sa to vtedy, keď je ich ročný objem dostatočne vysoký. Dlhodobé úspory môžu byť značné a priamo ovplyvniť ich hospodársky výsledok. Pri tvorbe tejto analýzy úzko spolupracujeme s klientmi.

Štruktúrovaný hodnotiaci rámec je kľúčový. Najprv sa hodnotí geometria, objem, materiál a tolerancie. Potom sa na základe podrobnej analýzy nákladov a prínosov určí finančná životaschopnosť a návratnosť investícií, čím sa riadi konečné rozhodnutie.

Navrhnite kompletný pracovný postup pre veľkoobjemové puzdro automobilového snímača.

Úspešný projekt si vyžaduje pevný plán. Ten slúži ako náš plán. Tento plán plynule spája všetky fázy. Zabezpečuje, aby sme prešli od návrhu k sériovej výrobe bez nákladných oneskorení.

Od projektu po výrobu

Cesta sa začína podrobným výkopom. Každú požiadavku definujeme vopred. Táto jasnosť je pre úspech kľúčová. Každá fáza nadväzuje na predchádzajúcu.

Kľúčové míľniky projektu

Tu je typický plán na vysokej úrovni. Ukazuje, ako štruktúrujeme tieto komplexné projekty.

| Fáza | Kľúčové činnosti | Odhadované trvanie |

|---|---|---|

| 1. Plánovanie | Analýza požiadaviek, nastavenie tímu | 1 týždeň |

| 2. Dizajn | Návrh nástrojov, DFM, simulácia | 3-4 týždne |

| 3. Vykonávanie | Nástroje, nastavenie procesu, PQP | 5-7 týždňov |

| 4. Overovanie | Predkladanie PPAP, pilotná prevádzka | 2-3 týždne |

| 5. Výroba | Nábeh a automatizácia | Priebežne |

Táto štruktúra udržiava všetkých v súlade. Zabezpečuje, aby sme dosiahli každý kritický míľnik.

Integrácia činností kritickej cesty

Skvelý plán integruje kľúčové činnosti. Nepovažuje ich za samostatné úlohy. Návrh nástrojov a vývoj procesov sa musia uskutočňovať spoločne. V tejto synergii sa rodí efektívnosť. V spoločnosti PTSMAKE používame DFM (Design for Manufacturability) na prepojenie týchto dvoch svetov od prvého dňa.

Rámec kvality: PQP a PPAP

Kvalita nie je vedľajšou myšlienkou. Predbežný plán kvality (PQP) zostavujeme počas fázy výroby nástrojov. V tomto pláne sú uvedené všetky kontrolné body. Definuje metódy merania a kontrolné limity.

Naši inžinieri kvality vykonávajú štúdie, ako napríklad R&R meradla11. To zaručuje, že naše meracie systémy sú spoľahlivé ešte predtým, ako vyrobíme prvý diel.

PQP sa potom vyvinie do úplného procesu schvaľovania výrobných dielov (PPAP).

| Prvok PPAP | Popis |

|---|---|

| Záznamy o dizajne | Všetky výkresy a špecifikácie. |

| Schéma priebehu procesu | Mapa celého výrobného procesu. |

| PFMEA | Analýza možných zlyhaní procesu. |

| Plán kontroly | Dokument, v ktorom sú uvedené kontroly kvality. |

| MSA | Správy o analýze systému merania. |

Stratégia nábehu

Po schválení PPAP začneme nábeh. Začíname s nižším objemom. To nám umožňuje doladiť automatizovanú výrobnú bunku. Monitorujeme kľúčové ukazovatele, aby sme zabezpečili stabilitu. Potom sa rozširujeme na plnú kapacitu, aby sme splnili požiadavky automobilového priemyslu na veľké objemy.

Integrovaný projektový plán je pre veľkosériové automobilové diely nevyhnutný. Spája návrh nástroja, vývoj procesu, zabezpečenie kvality a nábeh výroby. Tento holistický prístup zabezpečuje kvalitu, zmierňuje riziká a zaručuje plynulé spustenie od začiatku až do konca.

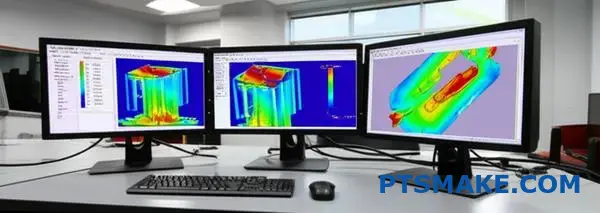

Ako by ste použili simuláciu toku formy na zníženie rizika projektu?

Integrácia moderných technológií je kľúčová. Simulačný softvér používame už vo fáze návrhu. To nám pomáha vidieť problémy skôr, ako nastanú.

Tento proaktívny prístup je veľmi dôležitý. Šetrí veľa času a peňazí. Nečakáme na fyzické prototypy, aby sme našli nedostatky.

Predvídanie potenciálnych problémov pri lisovaní

Zameriavame sa na identifikáciu bežných chýb. Medzi ne patria vzduchové pasce, zvarové línie a nerovnomerné vzory výplní. Simulácia nám presne ukáže, kde sa môžu vyskytovať.

Bežné chyby odhalené simuláciou

| Typ chyby | Riziko bez simulácie |

|---|---|

| Vzduchové pasce | Dutiny, stopy po spálení |

| Zváracie čiary | Slabé konštrukčné miesta |

| Nerovnomerné plnenie | Deformácie, stopy po prepadnutí |

Údaje zo simulácie používame na prijímanie inteligentných rozhodnutí. Nie je to len teória. Priamo usmerňuje naše inžinierske rozhodnutia pred rezaním ocele. Je to digitálny plán úspechu.

Optimalizácia systémov brány a bežca

Jednou z prvých vecí, na ktoré sa zameriavame, je umiestnenie brány. Zle umiestnená brána môže spôsobiť takmer každú bežnú chybu výlisku. Simulácia nám ukáže ideálne miesto pre hladké a rovnomerné plnenie.

Tým sa znižuje tlak a napätie v diele. Pomáha tiež kontrolovať, ako sa plast ochladzuje. Môžeme tiež optimalizovať prietokový systém pre efektívnosť, čím sa ušetrí materiál pri každom výstrele.

Spresnenie geometrie dielu

Niekedy nám údaje napovedajú, že problémom je samotný dizajn súčiastky. Môžeme vidieť oblasti s vysokým namáhaním alebo predpovedať problémy s objemové zmrštenie12. Potom v spolupráci s klientmi upravujeme hrúbku stien alebo pridávame filé. Tieto malé zmeny majú obrovský vplyv na konečnú kvalitu. Tento detail je obzvlášť dôležitý pri zložitých projektoch vrátane našich služieb vstrekovania kovov.

Tu sa dozviete, ako údaje vedú k priamej akcii:

| Zistenie simulácie | Prijaté opatrenia v oblasti dizajnu |

|---|---|

| Vysoký plniaci tlak | Zväčšenie veľkosti brány alebo pridanie ďalších brán |

| Zváracia linka v kritickej oblasti | Premiestnenie brány na presunutie zváracej linky |

| Potenciál pre značky drezu | Úprava konštrukcie rebier/nosníkov alebo úprava hrúbky |

Skrátka, včasné použitie simulácie toku formy mení pravidlá hry. Umožňuje nám digitálne predvídať a riešiť problémy s formovaním. Optimalizujeme umiestnenie vtokov a konštrukciu dielov, čím zabezpečíme plynulejší výrobný proces a vyššiu kvalitu konečného výrobku ešte pred rezaním akejkoľvek ocele.

Začnite svoj projekt vstrekovania kovov s PTSMAKE ešte dnes

Ste pripravení odblokovať novú efektivitu a kvalitu pre vaše komplexné, veľkoobjemové komponenty? Kontaktujte spoločnosť PTSMAKE a získajte individuálnu cenovú ponuku na služby vstrekovania kovov. Náš tím odborníkov zareaguje rýchlo a pomôže vám ušetriť čas, znížiť náklady a dosiahnuť dokonalosť výroby od prototypu až po výrobu.

Získajte informácie o tomto základnom materiáli MIM na optimalizáciu návrhu súčiastky pre výrobu. ↩

Zoznámte sa s týmto tepelným procesom, ktorý spája kovové častice do pevného dielu s vysokou hustotou. ↩

Zistite, ako táto kritická fáza ovplyvňuje konečnú presnosť a pevnosť vašich dielov MIM. ↩

Pochopte kritickú fázu oddebňovania a jej vplyv na integritu konečného dielu. ↩

Zistite, ako rovnomerná pevnosť materiálu vo všetkých smeroch ovplyvňuje výkonnosť dielov a slobodu konštrukcie. ↩

Prečítajte si, ako táto chemická úprava vytvára ochrannú vrstvu oxidu, ktorá výrazne zvyšuje odolnosť súčiastky proti korózii. ↩

Zistite, ako presná kontrola týchto premenných zabezpečuje integritu a výkonnosť dielov. ↩

Zistite, ako táto vlastnosť ovplyvňuje integritu dielov a ich rozmerovú stabilitu pri teplotných zmenách. ↩

Zistite, ako vám správny výpočet režijných nákladov zabezpečí transparentnú a spravodlivú cenu za vaše komponenty. ↩

Pochopte, ako sú náklady na nástroje rozložené na celú sériu výroby, aby ste mohli vypočítať bod rentability. ↩

Pozrite sa, ako táto analýza overuje konzistentnosť a spoľahlivosť vašich meracích nástrojov na kontrolu kvality. ↩

Zistite, ako môže zmrštenie materiálu ovplyvniť rozmerovú presnosť a konečnú kvalitu vášho dielu. ↩