Hľadanie správneho partnera pre výrobu presných spojovacích materiálov za studena môže pripomínať hľadanie ihly v kope sena. Potrebujete konzistentnú kvalitu, spoľahlivé dodávky a technické znalosti - ale mnohí dodávatelia nedodržiavajú kritické špecifikácie alebo komunikáciu, keď je váš výrobný časový plán napätý.

Tvarovanie za studena je presný proces tvárnenia kovov, pri ktorom sa pomocou vysokotlakových lisovacích foriem tvaruje drôt alebo tyčový materiál do zložitých spojovacích prvkov a súčiastok, čím sa dosahuje vyššia pevnosť a účinnosť materiálu v porovnaní s tradičnými metódami obrábania.

Po spolupráci s výrobcami v automobilovom, leteckom a elektronickom priemysle som sa presvedčil, ako môže správna odbornosť v oblasti studenej výroby zmeniť efektivitu vašej výroby. Táto komplexná príručka sa zaoberá 16 najkritickejšími otázkami o procesoch, materiáloch a optimalizačných stratégiách pre výrobu za studena, ktoré priamo ovplyvňujú váš výrobný úspech.

Prečo sú niektoré materiály ideálne na výrobu za studena?

Nie všetky kovy sú vhodné na opracovanie za studena. Úspech závisí výlučne od výberu materiálu so správnymi vlastnosťami.

Tieto vlastnosti zabezpečujú hladký tok kovu do lisu pod extrémnym tlakom, a to bez vzniku trhlín. Je to základ spoľahlivého dielu.

Základné trio

Pri tomto procese sú tri vlastnosti, ktoré sa nedajú vylúčiť:

Ťažnosť a kujnosť

Ťahavosť umožňuje rozťahovanie kovu. Kujnosť umožňuje jeho tvarovanie. Obe sú nevyhnutné na to, aby sa zabránilo vzniku trhlín.

Nízke deformačné vytvrdzovanie

Tým sa zabezpečí, že materiál počas formovania príliš rýchlo nezkrehne.

Tu je rýchle porovnanie:

| Vlastníctvo | Ideálne pre studené smerovanie | Zlé pre studené smerovanie |

|---|---|---|

| Ťažnosť | Vysoká | Nízka |

| Poddajnosť | Vysoká | Nízka |

| Vytvrdzovanie ťahom | Nízka sadzba | Vysoká rýchlosť |

Poďme to preskúmať ďalej. Keď materiál tvrdne príliš rýchlo, spôsobuje to obrovské problémy. Proces si vyžaduje väčšiu silu, čo urýchľuje opotrebovanie nástroja a v konečnom dôsledku môže spôsobiť zlyhanie dielu.

V minulých projektoch spoločnosti PTSMAKE sme videli, ako môže vysoká miera vytvrdnutia pri deformácii zastaviť výrobnú sériu. Je to kritický faktor, ktorý treba kontrolovať.

Prečo je rýchlosť tvrdnutia pri namáhaní rozhodujúca

Nízky exponent deformačného tvrdnutia znamená, že materiál zostáva spracovateľný. Zostáva tvarovateľný aj počas tvarovania do zložitej geometrie.

Vďaka tomu materiál úplne vyplní dutinu lisu. Vnútorný štruktúra zrna1 kovu priamo súvisí s týmto správaním. Rovnomerná, jemnozrnná štruktúra sa zvyčajne správa lepšie.

Čistota robí rozdiel

Konzistentnosť materiálu je rovnako dôležitá. Malé nečistoty alebo odchýlky v zliatine môžu vytvoriť slabé miesta. V týchto miestach sa s najväčšou pravdepodobnosťou vyskytnú zlomeniny.

Preto je základom nášho procesu získavanie vysokokvalitných certifikovaných surovín. Zaručuje to predvídateľné výsledky.

| Materiál | Kľúčová výhoda | Spoločná aplikácia |

|---|---|---|

| Nízkouhlíková oceľ | Vynikajúca tvarovateľnosť, nákladovo efektívna | Štandardný spojovací materiál, skrutky |

| Nerezová oceľ (séria 300) | Odolnosť proti korózii, dobrá ťažnosť | Zdravotnícke a automobilové diely |

| Hliníkové zliatiny | Ľahký, dobrý pomer pevnosti k hmotnosti | Letecké a elektronické komponenty |

| Zliatiny medi | Vysoká vodivosť, vynikajúca tvárnosť | Elektrické konektory, nity |

Stručne povedané, úspešné tvárnenie za studena závisí od materiálov s vysokou ťažnosťou a kujnosťou. Nízka miera deformačného vytvrdzovania je rovnako dôležitá na zabezpečenie správneho toku kovu do zápustky bez toho, aby došlo k jeho porušeniu počas vysokotlakového tvárnenia.

Aký problém rieši studená hlava lepšie ako obrábanie?

Pri výbere výrobného procesu sa zameriavame na jeho hlavné výhody. Výroba za studena vyniká v troch špecifických oblastiach. Je to metóda "bez triesok". To znamená, že sa takmer neplytvá materiálom.

Na rozdiel od obrábania, pri ktorom sa materiál odrezáva, pri obrábaní za studena sa materiál pretvára. To vedie k výrazným úsporám nákladov na suroviny.

Ďalšou veľkou výhrou je rýchlosť výroby. Diely sa formujú veľmi rýchlo. Je to oveľa rýchlejšie ako pri väčšine tradičných metód rezania. Porovnajme spotrebu materiálu.

| Proces | Použitie materiálu | Odpad |

|---|---|---|

| Studené záhlavie | Pretvára kov | < 5% |

| Obrábanie | Rezanie kovu | 30% - 70% |

Táto efektivita sa priamo premieta do nižších nákladov na jeden diel. Umožňuje tiež oveľa rýchlejšie dodacie lehoty pri veľkoobjemových objednávkach.

Rozbalenie základných výhod

Poďme sa hlbšie pozrieť na to, prečo sú tieto výhody pre vaše projekty kľúčové.

Sila bezčipovej výroby

Pri obrábaní vznikajú triesky. Je to drahý materiál, za ktorý ste zaplatili a potom ho vyhodili. Pri obrábaní za studena sa ten istý materiál jednoducho premiestni do nového tvaru.

Tento takmer nulový odpad je pre veľkoobjemovú výrobu zmenou. Výrazne znižuje náklady na suroviny počas celej doby trvania projektu.

Rýchlosť, ktorá sa mení

Stroje na výrobu za studena dokážu vyrobiť stovky dielov za minútu. Takáto rýchlosť je pre vhodné geometrie dielov neporovnateľná s väčšinou CNC centier.

Táto výhoda výrazne skracuje časy realizácie. Znižuje tiež náklady na jeden kus, čo z neho robí ideálnu voľbu pre veľkovýrobu.

Sila prostredníctvom formácie

Samotný proces posilňuje časť. Nejde len o tvarovanie kovu.

Materiál prechádza pracovným kalením, ktoré zvyšuje jeho pevnosť v ťahu. Nepretržitý, neprerušovaný tok obilia2 pozdĺž kontúr dielu zvyšuje odolnosť proti únave. Ide o konštrukčnú výhodu, ktorú nemožno dosiahnuť rezaním materiálu.

Porovnajme štrukturálny vplyv.

| Funkcia | Studené záhlavie | Obrábanie |

|---|---|---|

| Štruktúra zrna | Nezlomené, sleduje obrys | Oddelené na povrchu |

| Zocelenie práce | Áno, zvyšuje silu | Nie, odstraňuje materiál |

| Odolnosť proti únave | Vynikajúce | Dobrý, ale náchylný |

Táto prirodzená pevnosť znamená, že diely možno často navrhnúť s použitím menšieho množstva materiálu. V našich projektoch v spoločnosti PTSMAKE pomáhame klientom využiť túto skutočnosť na ďalšie úspory nákladov.

Stručne povedané, studená hlava ponúka silnú kombináciu výhod. Minimalizuje plytvanie materiálom, výrazne zrýchľuje výrobu a zvyšuje mechanickú pevnosť dielu prostredníctvom samotného procesu tvárnenia. To z neho robí vynikajúcu voľbu pre špecifické aplikácie.

Čo zásadne obmedzuje zložitosť dielu so studenou hlavou?

Fyzikálne zákony sú základným predpisom pre studené smerovanie. Nemôžeme si vytvoriť akýkoľvek tvar, ktorý chceme. Samotný materiál je prvým hlavným obmedzením.

Tvarovateľnosť materiálu

Nie všetky kovy sú rovnaké. Niektoré sú ochotné dať sa tvarovať viac ako iné. Táto vlastnosť sa nazýva tvárnosť.

S mäkšími materiálmi, ako je hliník alebo meď, sa pracuje ľahšie. Tvrdšie zliatiny, ako napríklad niektoré ocele, sú odolné voči deformácii. Prílišné tlačenie na ne môže spôsobiť praskliny.

| Materiál | Relatívna tvárnosť | Bežné problémy |

|---|---|---|

| Nízkouhlíková oceľ | Dobrý | Práca rýchlo stvrdne |

| Hliníkové zliatiny | Vynikajúce | Pre niektoré nástroje môže byť príliš mäkký |

| Meď | Vynikajúce | Nižšia pevnosť |

| Nerezová oceľ | Slušný až slabý | Požadované vysoké formovacie tlaky |

Výber správneho materiálu je prvým dôležitým krokom v procese navrhovania.

Pravidlo o pomere rozruchu

Pri studenom smerovaní môžeme v jednom kroku alebo "stanici" zhromaždiť len určité množstvo materiálu. To sa riadi pomerom rozrušenia. Predstavte si ho ako obmedzenie rýchlosti tvárnenia.

Zvyčajne nemôžete jedným zásahom vytvoriť hlavu s priemerom väčším ako približne 2,5-násobok pôvodného priemeru drôtu. Pokusy o prekročenie tohto limitu vedú k ohýbaniu alebo defektom.

Pri zložitejších dieloch s väčšími hlavami musíme použiť viacero staníc. Každá stanica postupne tvaruje diel. Tento viacstupňový proces umožňuje dosiahnuť väčšiu zložitosť. Zabraňuje nadmernému namáhaniu materiálu.

Interné a nástrojové obmedzenia

Okrem samotného materiálu má tento proces svoje vlastné limity. Extrémne tlaky môžu spôsobiť vnútorné chyby, ak nie sú riadené správne. Tu sa skúsenosti spoločnosti PTSMAKE stávajú kľúčovými.

Ďalším rozhodujúcim faktorom je konštrukcia nástrojov. Razidlá a lisovacie formy, ktoré tvarujú diel, musia opakovane odolávať obrovskej sile. Ich geometria obmedzuje prvky, ktoré môžeme vytvoriť. Napríklad vytvorenie ostrých vnútorných rohov je takmer nemožné. Je to preto, že potrebné nástroje by boli príliš krehké. Proces spevňovanie práce3 sa uplatňuje aj pri tvarovaní materiálu, čím sa zvyšuje sila potrebná v nasledujúcich krokoch.

| Obmedzenie | Popis | Vplyv na zložitosť |

|---|---|---|

| Pevnosť nástroja | Lisy musia byť odolné voči praskaniu pod tlakom. | Obmedzuje ostré črty a tenké steny. |

| Prístup k náradiu | Nástroje potrebujú priestor na vstup a výstup. | Obmedzuje hlboké dutiny a podrezania. |

| Vyhadzovanie | Diel sa musí dať z matrice vybrať. | Obmedzuje nezúžené vnútorné tvary. |

Fyzikálne limity, od tvarovateľnosti materiálu a rozrušovacích pomerov až po pevnosť nástroja, určujú zložitosť. Pochopenie týchto obmedzení je kľúčom k úspešnému návrhu. Tieto znalosti pomáhajú predchádzať chybám a zabezpečujú integritu každého dielu vyrobeného za studena.

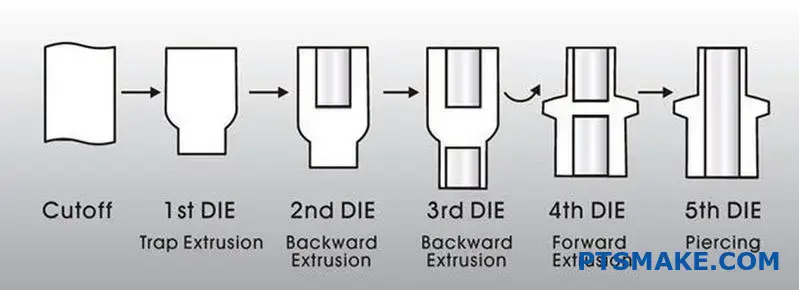

Aké sú rôzne typy tvárniacich operácií?

Studená hlava nie je jediná akcia. Je to postupnosť presných operácií. Tieto kroky tvarujú kovový drôt bez tepla.

Tento proces kombinuje štyri základné techniky. Ide o rozrušovanie, vytláčanie a orezávanie.

Každý krok má špecifickú funkciu. Spoločne vytvárajú zložité diely z jednoduchého drôtu. V spoločnosti PTSMAKE to využívame na vysokorýchlostnú výrobu s nízkym množstvom odpadu.

| Operácia | Primárna funkcia |

|---|---|

| Rozrušenie | Zhromažďuje materiál na zväčšenie priemeru. |

| Vytláčanie | Zmenšuje priemer alebo vytvára dutinu. |

| Orezávanie | Vytvorí konečný tvar hlavy. |

Bližší pohľad na operácie so studenými hlavami

Pochopenie týchto základných operácií je kľúčové. Ukazuje, ako sa z jednoduchého drôtu stáva komplexný spojovací prvok. Zvládnutie tohto procesu nám umožňuje efektívne vyrábať vysoko presné diely.

Rozrušujúce: Zhromažďovanie materiálu

Rozrušenie je často prvým krokom. Zahŕňa pôsobenie sily na koniec drôtu. Týmto úkonom sa drôt skracuje a zosilňuje, čím sa zhromažďuje materiál na vytvorenie hlavy súčiastky, ako je skrutka alebo skrutka.

Vytláčanie: Zmena tvaru priemeru

Vytláčaním sa mení priemer drôtu. Pri pretláčaní dopredu pretláčame drôt cez menšiu matricu. Tým sa úsek predĺži a zároveň sa zmenší jeho priemer. Pri spätnom vytláčaní sa do drôtu vtláča razník, čím sa materiál vracia späť a vytvára dutinu. Takto sa vytvára zásuvka v šesťhrannej skrutke. Touto riadenou deformáciou sa zlepšuje zrnitostná štruktúra materiálu, čím sa zvyšuje jeho pevnosť vďaka spevňovanie práce4.

| Typ vytláčania | Proces | Spoločná aplikácia |

|---|---|---|

| Vytláčanie dopredu | Materiál tečie v smere sily úderu. | Vytváranie stupňovitých hriadeľov alebo čapov. |

| Spätné vytláčanie | Materiál tečie proti sile úderu. | Tvarovanie dutých dielov alebo zásuviek. |

Orezávanie: Definovanie tvaru

Orezávanie je záverečný proces tvarovania. Po rozrušení sa vytvorí okrúhla hlava, orezaním sa odreže prebytočný materiál. Tým sa vytvoria špecifické tvary, ako je šesťhranná hlava na štandardnej skrutke alebo vlastný dizajn pre jedinečnú aplikáciu klienta.

Pri výrobe za studena sa používajú štyri kľúčové operácie: rozrušovanie, vytláčanie a orezávanie. V každom kroku sa s kovom manipuluje špecifickým spôsobom. Ich kombináciou sa efektívne a s minimálnym odpadom materiálu vyrábajú zložité geometrie, ako sú skrutky a vlastné spojovacie prvky.

Ako sa materiály na výrobu za studena zvyčajne rozdeľujú do kategórií na výber?

Výber správneho materiálu je veľmi dôležitý. Má priamy vplyv na výkon, životnosť a cenu vášho dielu. V spoločnosti PTSMAKE denne sprevádzame klientov pri tomto kritickom rozhodovaní.

Materiály sa vo všeobecnosti rozdeľujú do štyroch hlavných skupín. Každá z nich ponúka jedinečnú kombináciu vlastností.

Skupiny primárnych materiálov

Začneme tým, že sa pozrieme na tieto hlavné kategórie. To pomôže zúžiť možnosti na základe základných požiadaviek na akýkoľvek projekt s chladnou hlavou.

| Kategória materiálu | Relatívne náklady | Typická sila | Odolnosť proti korózii |

|---|---|---|---|

| Nízkouhlíkové ocele | Nízka | Stredné | Nízka |

| Legované ocele | Stredné | Vysoká | Nízka a stredná úroveň |

| Nerezové ocele | Vysoká | Vysoká | Vynikajúce |

| Zliatiny neželezných kovov | Rôzne | Nízka a stredná úroveň | Dobré-výborné |

Toto počiatočné rozdelenie poskytuje jasný východiskový bod.

Hlbší ponor do výberových kritérií

Výber materiálu je vždy otázkou rovnováhy. Musíte zvážiť požiadavky na výkon a rozpočtové obmedzenia. Žiadny materiál nie je ideálny pre každú aplikáciu.

Ocele: Všestranná voľba

Najbežnejšie sú nízkouhlíkové ocele. Sú cenovo výhodné a ľahko sa tvárnia. Sú skvelé pre spojovacie prvky na všeobecné použitie, ktoré nie sú vystavené náročným podmienkam.

Ďalším stupňom sú legované ocele. Pridaním prvkov ako chróm alebo molybdén sa zvyšuje pevnosť. Vďaka tomu sú ideálne pre vysoko namáhané diely v automobilovom priemysle alebo strojárstve. Často si vyžadujú ochranný povlak.

Nerezové ocele majú najlepšiu odolnosť proti korózii. To je pre aplikácie v zdravotníctve, námorníctve alebo potravinárstve neodškriepiteľné. Sú však drahšie a môžu byť ťažšie tvarovateľné. Samotný proces zvyšuje tvrdosť materiálu prostredníctvom spevňovanie práce5.

Zliatiny neželezných kovov: Špecializované riešenia

Neželezné materiály riešia špecifické problémy. Hliník používame na výrobu ľahkých leteckých dielov. Meď sa vyberá pre jej vynikajúcu elektrickú vodivosť. Mosadz ponúka dobrú odolnosť proti korózii a jedinečný vzhľad.

Podľa našich skúseností sa tieto materiály volia vtedy, keď je hlavným faktorom špecifická vlastnosť, ktorú nie je možné dosiahnuť s oceľou.

| Príklad materiálu | Typické odvetvie | Kľúčový hnací motor výberu |

|---|---|---|

| Uhlíková oceľ 1022 | Stavebníctvo | Najnižšie náklady |

| Legovaná oceľ 4037 | Automobilový priemysel | Vysoká pevnosť v ťahu |

| Nerezová oceľ 316 | Marine | Vynikajúca odolnosť proti korózii |

| Hliník 6061 | Letecký priemysel | Ľahké |

Tento rozhodovací proces zaručuje, že konečný diel dokonale spĺňa všetky špecifikácie.

Výber správneho materiálu je kompromisom. Musíte nájsť rovnováhu medzi cenou, pevnosťou a odolnosťou voči životnému prostrediu. Každá kategória predstavuje jedinečný profil, preto je starostlivé hodnotenie kľúčom k optimálnemu výkonu a úspechu projektu.

Aké sú bežné sekundárne operácie po studenej hlavičke?

Po vytvorení základného tvaru za studena je diel často nedokončený. Stále potrebuje kľúčové prvky, aby správne fungoval.

Sekundárne operácie pridávajú tieto posledné úpravy. Patrí sem aj vytváranie nití na upevnenie. Zahŕňa aj úpravy na zvýšenie pevnosti a ochrany.

Tieto kroky sú pre výkon kľúčové. Vďaka nim sa zo základného polotovaru stane vysokokvalitný a spoľahlivý komponent pripravený na montáž.

| Operácia | Primárny účel |

|---|---|

| Valcovanie vlákien | Vytvára vonkajšie závity skrutiek. |

| Tepelné spracovanie | Zlepšuje mechanické vlastnosti. |

| Pokovovanie | Dodáva odolnosť proti korózii a povrchovú úpravu. |

| Tesniace náplasti | Zabezpečuje uzamknutie alebo utesnenie. |

Tieto operácie sa vykonávajú oddelene z dobrého dôvodu. Každá z nich si vyžaduje špecializované stroje a odborné znalosti, ktoré sa líšia od prvotného procesu tvárnenia.

Valcovanie vlákien

Tento proces vytvára závity lisovaním a valcovaním matrice do dielu. Na rozdiel od rezania sa pri ňom kov premiestňuje, nie odstraňuje. Tým sa vytvárajú pevnejšie a odolnejšie závity. Je to presný mechanický krok po vytvorení počiatočného tvaru.

Tepelné spracovanie

Tepelné spracovanie mení fyzikálne vlastnosti dielu. Procesy ako napr. kalenie6 a popúšťanie zvyšujú tvrdosť a pevnosť v ťahu. Tento tepelný proces sa vykonáva v peciach, ktoré sú úplne oddelené od strojov na tvárnenie za studena.

Podľa našich skúseností v spoločnosti PTSMAKE môže správne tepelné spracovanie výrazne zvýšiť životnosť dielov.

| Vlastníctvo | Pred tepelným spracovaním | Po tepelnom spracovaní |

|---|---|---|

| Tvrdosť (HRC) | ~20 | 40-50+ |

| Pevnosť v ťahu | Nižšie | Výrazne vyššia |

| Odolnosť proti opotrebovaniu | Štandard | Vynikajúce |

Pokovovanie a povrchová úprava

Pokovovanie pridáva ochrannú vrstvu. Zinkové alebo chrómové povlaky zabraňujú korózii a zlepšujú vzhľad. Ide o chemický alebo elektrochemický proces. Vyžaduje si úplne iné prostredie a súbor zručností ako mechanické tvárnenie.

Tesniace a lepiace náplasti

V prípade spojovacích prvkov, ktoré potrebujú dodatočnú bezpečnosť, sa pridávajú vopred nanesené tesniace záplaty. Tieto záplaty sa aktivujú počas inštalácie, aby sa zabránilo ich uvoľneniu v dôsledku vibrácií. Táto aplikácia je posledným, presným krokom pred balením.

Základná geometria súčiastky sa vytvorí studenou hlavičkou. Kľúčové sú však sekundárne operácie, ako je valcovanie závitov, tepelné spracovanie a pokovovanie. Tieto samostatné kroky dodávajú konečnú pevnosť, vlastnosti a ochranné povrchové úpravy potrebné pre reálny výkon.

Aké priemyselné normy upravujú materiály a výrobky pre studenú výrobu?

Navigácia vo svete studených smerov si vyžaduje mapu. Touto mapou sú priemyselné normy. Zabezpečujú, aby každý diel spĺňal špecifické kritériá kvality a výkonu.

Toto usmernenie poskytujú kľúčové organizácie. Najdôležitejšie z nich sú IFI, ASTM a ISO. Každá z nich má jedinečné zameranie.

Kľúčové normalizačné orgány

Tieto skupiny stanovujú pravidlá pre materiály, rozmery a testovanie. Ich dodržiavanie je pre spoľahlivú výrobu nevyhnutné.

| Organizácia | Primárne zameranie |

|---|---|

| IFI | Špecifické normy pre spojovacie materiály, technické údaje. |

| ASTM | Špecifikácie materiálu, skúšobné metódy. |

| ISO | Medzinárodné normy pre globálnu kompatibilitu. |

Tieto normy nie sú len dokumenty. Sú to podrobné plány výroby. Určujú základné vlastnosti každej súčiastky s hlavou za studena.

Toto dodržiavanie zaručuje, že skrutka vyrobená dnes sa zhoduje so skrutkou vyrobenou budúci rok. Táto konzistentnosť je pre montážne linky našich klientov a spoľahlivosť výrobkov veľmi dôležitá.

Ako normy formujú konečný produkt

Normy ako ASTM A29 definujú presné chemické zloženie oceľového drôtu. Kontrolujú prvky ako uhlík a mangán.

Tým sa zabezpečí, že materiál sa bude správne formovať a bude fungovať podľa očakávania. Niektoré materiály si môžu vyžadovať žíhanie7 na dosiahnutie správnej ťažnosti pred procesom výroby za studena.

Rozmerová a mechanická kontrola

Normy tiež stanovujú pravidlá pre konečné vlastnosti súčiastky. Pri našej práci v PTSMAKE sa na ne spoliehame, aby sme zaručili výkon. Odstraňujú z výroby akékoľvek dohady.

| Štandardný typ | Spravované nehnuteľnosti | Príklad normy |

|---|---|---|

| Rozmery | Veľkosť závitu, výška hlavy, dĺžka. | Medzinárodná finančná inštitúcia 7. vydanie |

| Mechanické | Pevnosť v ťahu, skúšobné zaťaženie, tvrdosť. | ISO 898-1 |

Dodržiavanie týchto presných pokynov je veľmi dôležité. Zabezpečí, že každý komponent je spoľahlivý, bezpečný a dokonale zapadá do svojej konečnej aplikácie. To je sľub, ktorý dávame každému zákazníkovi.

Stručne povedané, normy IFI, ASTM a ISO sú nevyhnutné. Upravujú materiály, rozmery a mechanické vlastnosti. Tento rámec zabezpečuje, že každý výrobok s hlavou za studena je spoľahlivý, konzistentný a vhodný na daný účel.

Ako upravujete nastavenia stroja na kontrolu rozmerov dielov?

Ovládanie rozmerovej kontroly nie je kúzlo. Je to veda o príčine a následku. Každá úprava nastavenia priamo ovplyvňuje konkrétnu vlastnosť súčiastky.

Pochopenie týchto vzťahov je kľúčové. Z odhadov sa tak stane presný a opakovateľný proces. Vo výrobe je to základ.

Odkazy na úpravu jadra a rozmerov

| Nastavenie stroja | Dotknutý rozmer | Primárny vplyv |

|---|---|---|

| Zastavenie drôtu | Celková dĺžka | Ovláda objem odrezania materiálu |

| Vyraďovací kolík | Priemer/tvar hlavy | Vysunie diel; rozhodujúce je načasovanie |

| Zarovnanie matrice/úderníka | Koncentrácia | Zabezpečuje rovnomerný tlak na materiál |

Hlbší pohľad na príčinu a následok

Podľa mojich skúseností môžu malé úpravy priniesť významné zmeny. Poďme si vysvetliť, prečo sú tieto nastavenia také dôležité pre presnosť. Ide o kontrolu toho, ako sa materiál správa pod obrovským tlakom.

Zastavenie drôtu a jeho vplyv na dĺžku

Zarážka drôtu fyzicky blokuje prívod drôtu. Tým sa určuje objem materiálu pre ďalší diel. Ak ho posuniete dozadu, získate viac materiálu a dlhší diel. Ak ho posuniete dopredu, získate menej materiálu. Je to priamy vzťah jedna k jednej.

Časovanie vyraďovacieho kolíka a formovanie hlavy

Vyraďovací kolík vysunie hotový diel z lisovacej formy. Ak je jeho načasovanie príliš skoré alebo príliš neskoré, môže to ovplyvniť hlavu. Zlé načasovanie môže spôsobiť deformáciu alebo rozmazanie materiálu na čele dielu. To platí najmä pri operáciách s viacnásobným fúkaním za studena. Materiál prechádza výrazným plastická deformácia8 na vytvorenie hlavy.

Vyrovnanie raznice a razníka pre sústrednosť

To je pre kvalitu neoddiskutovateľné. Ak razidlo a matrica nie sú dokonale zarovnané, pôsobiaca sila je nerovnomerná. Táto nerovnováha spôsobuje nerovnomerný tok materiálu, čo vedie k tomu, že hlava nie je v strede stopky.

| Problém | Pravdepodobná príčina | Nápravná úprava |

|---|---|---|

| Príliš dlhá časť | Zarážka drôtu je príliš vzadu | Posunutie drôtenej zarážky dopredu |

| Deformovaná hlava | Nesprávne načasovanie vyraďovacieho kolíka | Nastavenie časovania vyraďovacieho kolíka |

| Slabá sústredenosť | Nesprávne nastavená matrica a razidlo | Starostlivo opätovne nastavte nástroje |

Kontrola rozmerov spočíva v pochopení priameho prepojenia medzi nastavením a jeho výsledkom. Nastavenie dorazu drôtu, vyraďovacieho kolíka a nastavenie nástroja poskytuje presnú a predvídateľnú kontrolu nad konečným dielom, čím sa zabezpečí, že dokonale spĺňa všetky špecifikácie.

Ako vypočítate výrobné náklady na diel so studenou hlavou?

Výpočet konečnej ceny dielu so studenou hlavou nie je odhad. Je to jasný vzorec. Jednoducho spočítate niekoľko kľúčových nákladov.

Tento prístup zabezpečuje transparentnosť. Pomáha vám tiež pochopiť, kam vaše peniaze smerujú. Každý faktor má v konečnom výpočte svoje miesto.

Vzorec základných nákladov

Konečná cena za kus je súčtom niekoľkých rôznych zložiek. Pochopenie každej z nich je kľúčom k optimalizácii vášho rozpočtu pre akýkoľvek projekt studenej výroby.

| Zložka nákladov | Popis |

|---|---|

| Suroviny | Náklady na drôt použitý na výrobu súčiastky. |

| Čas chodu stroja | Hodinové náklady na prevádzku tvárniaceho stroja. |

| Amortizácia náradia | Náklady na nástroje sa rozložia na všetky časti. |

| Práca | Náklady na nastavenie, prevádzku a kontrolu. |

| Sekundárne operácie | Akékoľvek procesy po tvarovaní, ako je pokovovanie. |

Rozdelenie jednotlivých zložiek nákladov

Ak chceme získať presnú cenovú ponuku, musíme sa bližšie pozrieť na jednotlivé časti vzorca. Každá zložka má svoje vlastné premenné, ktoré ovplyvňujú celkové náklady. V spoločnosti PTSMAKE to pre našich partnerov prehľadne rozdeľujeme.

Suroviny (drôt)

Ide o viac ako len o typ materiálu. Vypočítame presnú hmotnosť materiálu na jeden diel. Potom pripočítame faktor pre odpad, čo je malé množstvo materiálu strateného počas procesu. Výber materiálu je tu hlavným faktorom ovplyvňujúcim náklady.

Náklady na stroje a prácu

Hodinová sadzba stroja na výrobu za studena závisí od jeho veľkosti a schopností. Prevádzka väčšieho a zložitejšieho stroja stojí viac. To spájame s časom cyklu. Rýchlejšie cykly znamenajú nižšie náklady na stroj na kus. Započítava sa aj práca na nastavenie a kontrolu kvality.

Nástroje a sekundárne operácie

Amortizácia náradia9 je rozhodujúcim faktorom. Počiatočné náklady na sadu matríc a razníkov sa vydelia celkovým počtom dielov vo výrobnej sérii. Pri väčších objemoch sa tieto náklady na jeden kus stávajú veľmi malými. Nakoniec pripočítame náklady na všetky sekundárne kroky. Sem patrí tepelné spracovanie, pokovovanie alebo valcovanie závitov.

Tu je jednoduchý vzorec, ktorý používame:

| Zložka vzorca | Symbol |

|---|---|

| Náklady na suroviny na kus | A |

| Čas prevádzky stroja Náklady na kus | B |

| Amortizácia nástrojov na kus | C |

| Náklady na prácu na kus | D |

| Náklady na sekundárne operácie na kus | E |

| Konečná cena za kus | A+B+C+D+E |

Pochopenie tohto vzorca je veľmi dôležité. Celkové náklady na diel vyrobený za studena sú súčtom surovín, strojového času, nástrojov, práce a akéhokoľvek ďalšieho spracovania. Toto prehľadné rozdelenie vám pomôže robiť inteligentné rozhodnutia a nájsť možnosti úspory nákladov na váš projekt.

Ako by ste naplánovali postup tvárnenia nesymetrického dielu?

Aplikujme našu metodiku na zložitú časť. Predstavme si súčiastku s necentrickou hlavou a bočným výčnelkom. To nie je jednoduché. Nemôžete do nej udrieť len raz.

Výzva v reálnom svete

Plánovanie takýchto častí je hádankou. Cieľom je presunúť kov tam, kde ho potrebujete, bez toho, aby došlo k defektom. Vyžaduje si to postupný prístup. Každá etapa pripravuje materiál na ďalšiu. Toto starostlivé plánovanie je kľúčové pri procesoch, ako je napríklad tvárnenie za studena.

Počiatočné úvahy o formovaní

Začneme zhromažďovaním materiálu. Počiatočné údery vytvoria základný, mierne asymetrický tvar. Tým sa vytvorí základ pre zložitejšie prvky, ktoré budú nasledovať.

| Funkcia | Symetrická časť | Nesymetrická časť |

|---|---|---|

| Tok materiálu | Rovnomerne rozdelené | Potrebuje starostlivé usmernenie |

| Sily nástrojov | Vyvážený | Nevyvážené, vyžaduje si kompenzáciu |

| Prenos časti | Jednoduché otáčanie | Vyžaduje presnú orientáciu |

Pokročilé techniky pre zložité geometrie

Pre skutočne zložité diely potrebujeme pokročilé stratégie. Nestačí len tlačiť materiál. Musíme ho precízne viesť. Tu prichádzajú na rad špecializované nástroje. Ide o prekonanie prirodzenej tendencie materiálu prúdiť cestou najmenšieho odporu.

Používanie pascí a tvarovaných dierovačov

Na spracovanie kovu používame prvky, ako sú pasce alebo tvarované diery. Lapač je dutina vo výlisku, ktorá "zachytáva" prebytočný materiál. Tým sa zabráni jeho stekaniu do nežiaducich oblastí. Tvarový razník aktívne usmerňuje kov. Vtláča ho do presných asymetrických prvkov, ktoré potrebujeme. Táto úroveň Riadenie toku materiálu10 je rozhodujúca.

Zabezpečenie správnej orientácie

Pri pohybe dielu z jednej stanice na druhú je rozhodujúca jeho orientácia. Diel, ktorý je čo i len mierne pootočený, sa bude formovať nesprávne. V minulých projektoch spoločnosti PTSMAKE sme použili prvky na samotnom diele, ako napríklad malú plochu alebo tvar písmena D, ktoré slúžia ako kľúč. Prenosový mechanizmus tento prvok uchopí, čím sa vždy zabezpečí dokonalé zarovnanie.

Vyváženie síl na zabránenie posunu

Nevyvážený tvar vytvára nevyvážené sily. Tento tlak môže spôsobiť mierny posun matrice alebo razníka počas tvárniaceho úderu. To vedie k rozmerovým chybám. Bojujeme proti tomu tak, že navrhujeme nástroje na vyváženie týchto síl, často pridaním protitlakov alebo podporných prvkov v súprave lisovacích nástrojov.

| Problém | Riešenie | Príklad nástroja |

|---|---|---|

| Nerovnomerná náplň | Tvarované dierovače | Dierovače so šikmými alebo zakrivenými plochami |

| Nesúososť dielov | Orientačné funkcie | dierovač v tvare písmena D, prenosové prsty s kľúčom |

| Posun nástroja | Vyvažovanie síl | Protiľahlé prítlačné podložky, robustný zámok matrice |

Použitie týchto techník si vyžaduje hlboké pochopenie správania sa materiálov. V prípade zložitých nesymetrických dielov tento starostlivý a premyslený prístup mení náročnú úlohu na opakovateľný a vysokokvalitný výrobný proces. Takto dosahujeme presnosť, ktorú naši partneri očakávajú.

Zvládnutie zložitých nesymetrických dielov si vyžaduje pokročilé techniky. Pomocou pascí, tvarových dierovačov a zabezpečenia správnej orientácie presne kontrolujeme tok materiálu. Vyváženie síl je tiež veľmi dôležité, aby sa zabránilo posunu nástroja a zachovala sa presnosť počas celého procesu.

Na jednej časti sú chevrónové trhliny. Ako to vyriešiť?

Poďme sa pozrieť na konkrétny prípad. Šévronové trhliny sa objavujú po kroku vytláčania za studena. Našou prvou úlohou je izolovať presne túto operáciu.

Identifikácia koreňovej príčiny

Musíme presne určiť, ktoré vytláčanie je vinníkom. Po zistení sa zameriame na tri kľúčové premenné. Ide o parametre procesu, ktoré priamo ovplyvňujú vnútorné napätie materiálu.

Kľúčové parametre nastavenia

Metodická analýza týchto faktorov je veľmi dôležitá. Ich správne nastavenie vyrieši problém s praskaním.

| Parameter | Primárny vplyv |

|---|---|

| Uhol vytláčania | Tok materiálu a trenie |

| Spätný tlak | Vnútorné ťahové napätie |

| Povrchová úprava materiálu | Povrchové trenie |

Tento štruktúrovaný prístup nám pomáha rýchlo nájsť riešenie.

Analýza krok za krokom

Riešenie problémov s chevrónovými trhlinami si vyžaduje systematický prístup. Nemôžeme len hádať. V spoločnosti PTSMAKE rozdeľujeme problém na zvládnuteľné časti.

Nastavenie uhla vytláčania

Rozhodujúci je uhol vytláčania matrice. Veľmi veľký uhol môže spôsobiť nadmernú deformáciu materiálu. To vytvára vysoké ťahové napätia v strede dielu.

Naopak, veľmi malý uhol zvyšuje trenie. Môže tiež vytvárať mŕtve zóny, v ktorých materiál neplynie hladko. Naším cieľom je nájsť optimálny uhol.

Kalibrácia protitlaku

Častou príčinou je nedostatočný protitlak. Bez dostatočného protitlaku dochádza k vnútornému rozťahovaniu materiálu. K tomu dochádza pri pretláčaní cez lisovací stroj.

Správny protitlak vyvoláva stlačenie hydrostatický tlak11 stav. Tento stav pôsobí proti ťahovým silám, ktoré vedú k vzniku chevrónových trhlín.

Hodnotenie povrchovej úpravy materiálu

Nikdy neprehliadnite povrchovú úpravu materiálu. Správne mazanie je nevyhnutné pri každom procese výroby za studena. Znižuje trenie medzi obrobkom a matricou.

Ak je povlak tenký, nesúdržný alebo nesprávneho typu, dochádza k zvýšenému treniu. To zvyšuje ťahové napätie. Vždy najprv overíme proces nanášania povlaku.

| Problém Symptóm | Potenciálna úprava | Očakávaný výsledok |

|---|---|---|

| Trhliny v strede | Zvýšenie protitlaku | Zníženie vnútorného napätia |

| Značky s vysokým trením | Zlepšenie povrchovej úpravy materiálu | Hladší tok materiálu |

| Zlý tok materiálu | Optimalizácia uhla vytláčania | Vyvážená deformácia |

Vykonávanie tohto pokročilého riešenia problémov si vyžaduje precíznosť a skúsenosti. Ide o kontrolu vnútorného napätia.

Riešenie problémov s chevrónovými trhlinami zahŕňa izoláciu konkrétnej operácie vytláčania. Potom musíte systematicky analyzovať a upraviť uhol vytláčania, protitlak a povrchovú úpravu materiálu, aby ste odstránili hlavnú príčinu vnútorného zlyhania materiálu.

Ako hodnotíte prechod na lacnejší materiál?

Zmena materiálov je viac než len zmena položky. Nižšia cena je lákavá, ale rozhodujúce je úplné zhodnotenie. Musíte vytvoriť podrobný plán validácie.

Tento plán zabráni budúcim problémom pri výrobe. Zaručuje, že nový materiál skutočne prináša hodnotu bez toho, aby sa znížila kvalita.

Plán overovania

Pevný plán je vaším plánom. Mal by obsahovať všetky potrebné testy a skúšky pred prijatím konečného rozhodnutia. Tento systematický prístup včas identifikuje riziká.

Kľúčové fázy validácie

Náš proces validácie rozdeľujeme do troch základných fáz. Každá etapa sa zaoberá iným aspektom výrobného procesu a kvality konečného dielu.

| Etapa | Oblasť zamerania | Kľúčový cieľ |

|---|---|---|

| 1 | Skúšky tvárniteľnosti | Posúďte, ako sa materiál správa počas výroby. |

| 2 | Hodnotenie nástrojov | Zmerajte vplyv na opotrebovanie a životnosť nástrojov. |

| 3 | Testovanie finálnej časti | Overte všetky mechanické a výkonnostné špecifikácie. |

Analýza komplexných kompromisov

Počiatočná úspora nákladov je často len špičkou ľadovca. Skutočné hodnotenie si vyžaduje hlbší pohľad na skryté náklady a potenciálne problémy s výkonom, ktoré môžu vzniknúť.

V minulých projektoch PTSMAKE sme boli svedkami toho, že zdanlivo drobné zmeny materiálu spôsobili veľké poruchy v nadväznosti. Najlepšou obranou proti tomu je komplexný plán.

Odhaľovanie skrytých rizík

Váš plán validácie musí byť navrhnutý tak, aby odhalil tieto zložité kompromisy. Ide o vyváženie úspory nákladov oproti potenciálnym dlhodobým výdavkom a rizikám v oblasti výkonu.

Tvarovateľnosť a jej vplyv

Ako dobre sa nový materiál formuje? Zlá tvárniteľnosť môže viesť k vyššej miere zmetkovitosti alebo vyžadovať pomalší čas cyklu, čo znižuje vaše úspory. To je rozhodujúce pre procesy, ako sú studený nadpis kde materiálový tok je všetko.

V našich testoch si niektoré nízkonákladové zliatiny vyžadovali zníženie výrobnej rýchlosti o 15%, aby sa zabránilo vzniku chýb.

Dlhodobé náklady na nástroje

Lacnejší materiál môže byť niekedy abrazívnejší. To vedie k rýchlejšiemu opotrebovaniu nástrojov. Nový materiál môže spôsobiť vyššiu úroveň Abrazívne opotrebenie12, čo zvyšuje náklady na údržbu.

Počas skúšobnej prevádzky musíte starostlivo sledovať mieru opotrebovania nástrojov.

| Materiál | Životnosť nástroja (cykly) | Poznámky |

|---|---|---|

| Štandardná oceľ | 500,000 | Predvídateľné opotrebovanie |

| Nízkonákladová alternatíva. | 350,000 | 30% rýchlejšia miera opotrebovania |

Záverečné plnenie je neodvolateľné

Konečná časť musí spĺňať všetky špecifikácie. To zahŕňa mechanickú pevnosť, odolnosť proti korózii a tepelnú stabilitu. Jediným spôsobom, ako to potvrdiť, je komplexné testovanie. Pri výkone konečného dielu nie sú prípustné žiadne kompromisy.

Plán validácie nie je len kontrolný zoznam. Je to kritický proces na posúdenie tvarovateľnosti, vplyvu na nástroje a výkonu konečného dielu, ktorý zabezpečí, že lacnejší materiál neprinesie skryté náklady alebo zlyhanie výrobku.

Ako by ste optimalizovali proces na zvýšenie výroby o 15%?

Kľúčové je nájsť najpomalšiu časť výrobnej linky. Toto úzke miesto riadi celú vašu produkciu. Jednoduché zrýchlenie ostatných krokov nepomôže. Musíte sa zamerať na skutočné obmedzenie.

Odhalenie úzkych miest vo výrobe

Podľa mojich skúseností sú úzke miesta často skryté na očiach. Môže to byť stroj, proces alebo dokonca človek.

Kľúčové oblasti, ktoré treba preskúmať

- Rýchlosť a doba prevádzky stroja

- Čas prechodu na euro

- Údržba nástrojov a zariadení

Tu je jednoduchý pohľad na vplyv ich opravy.

| Metrické | Pred optimalizáciou | Po optimalizácii |

|---|---|---|

| Jednotky za hodinu | 85 | 100 |

| Denné prestoje | 60 minút | 15 minút |

| Čas prechodu na euro | 45 minút | 10 minút |

Vyriešenie týchto problémov je najrýchlejšou cestou k výraznému zisku.

Ak chceme skutočne optimalizovať, musíme ísť hlbšie ako len pozorovať. Musíme merať všetko. Tento prístup založený na údajoch odstraňuje dohady. Presne určuje príčinu oneskorenia, čo je základná zásada, ktorou sa v spoločnosti PTSMAKE riadime.

Analýza výkonu stroja

Neakceptujte len nastavenia rýchlosti od výrobcu. Používate stroj pri skutočne optimálnej rýchlosti pre váš konkrétny materiál a diel? Niekedy malé nastavenie, potvrdené testovaním, znamená obrovský rozdiel.

Prístup SMED k výmenám

Skrátenie času výmeny je veľmi dôležité. Princípy SMED (Single-Minute Exchange of Die) sú transformačné. Oddeľujeme interné nastavenie (vykonávané pri zastavenom stroji) od externého nastavenia (vykonávaného za chodu).

| Krok prechodu na euro | Tradičná metóda | Metóda SMED |

|---|---|---|

| Prípravné nástroje | Počas odstávky | Počas výroby |

| Vyhľadávanie foriem | Počas odstávky | Predbežne pripravené |

| Kontrola prvej časti | Stroj sa zastavil | Minimalizácia prestojov |

Tento systematický prístup môže výrazne skrátiť čas výmeny.

Predĺženie životnosti nástrojov

Prestoje spôsobené opotrebovanými alebo pokazenými nástrojmi sú tichým zabijakom produktivity. Správna správa nástrojov vrátane používania kvalitnejších materiálov a plánov prediktívnej údržby je neoddiskutovateľná. Platí to najmä pre náročné procesy, ako napr. studený nadpis. Po Teória obmedzení13 pomáha efektívne stanoviť priority týchto zlepšení.

Stručne povedané, dosiahnutie zvýšenia výroby 15% nie je o zázrakoch. Je to o systematickom procese. Identifikujte svoje špecifické úzke miesta, použite osvedčené metódy a efektívne spravujte svoje nástroje. Tento cielený prístup prináša skutočné, merateľné výsledky.

Zákazník požaduje cenovú ponuku na nový komplexný spojovací prvok. Ako určíte realizovateľnosť?

Keď sa mi na stole objaví zložitá tlač spojovacieho materiálu, postup je metodický. Nie je to len o vyčíslení ceny. Ide o to, aby sme dokázali dodať.

Prvým krokom je hlboký ponor do technického výkresu. Analyzujeme každý detail.

Prvotná kontrola tlače

Starostlivo kontrolujeme rozmery, tolerancie a špecifikácie materiálu. Táto úvodná kontrola nám pomáha pochopiť základné požiadavky na diel. Tvorí základ pre všetky ďalšie rozhodnutia.

| Oblasť preskúmania | Kľúčové zameranie |

|---|---|

| Rozmery | Celková dĺžka, priemer hlavy, špecifikácie závitu |

| Tolerancie | Kritická tesnosť prvkov, geometrické obmedzenia |

| Materiál | Trieda, tepelné spracovanie, požadovaná povrchová úprava |

| Funkcie | Zložité tvary hlavy, sekundárne operácie |

Táto analýza určí, či je diel vôbec vhodný pre naše procesy.

Spolupráca v oblasti inžinierstva a výroby nástrojov

Po úvodnom preskúmaní prejdeme k základnému technickému posúdeniu. Tu vypočítame skutočnú realizovateľnosť. Musíme určiť, či je možné spojovací prvok vytvoriť.

Výpočty objemu a pomeru

Vypočítame objem materiálu potrebný pre každú tvárniacu stanicu. To je rozhodujúce pre procesy, ako je napríklad tvárnenie za studena. Kľúčovou metrikou je pomer rozrušenia14, ktorý nám hovorí, koľko materiálu musíme zhromaždiť, aby sme vytvorili hlavu.

Ak sú pomery príliš vysoké, materiál môže počas tvárnenia prasknúť. To je hlavný červený signál, ktorý identifikujeme včas. V minulých projektoch spoločnosti PTSMAKE tento výpočet ušetril značný čas a zdroje.

Identifikácia vysoko rizikových krokov

Mapujeme celú formovaciu sekvenciu, stanicu po stanici. Každý krok sa analyzuje z hľadiska možných problémov.

| Tvarovací krok | Potenciálne riziko | Stratégia zmierňovania |

|---|---|---|

| Prvý úder | Neúplné vyplnenie matrice | Nastavenie dĺžky odrezania drôtu |

| Rozrušená hlava | Praskanie v dôsledku vysokého rozrušovacieho pomeru | Pridanie medziľahlej formovacej stanice |

| Vytláčanie | Zlá povrchová úprava | Optimalizácia konštrukcie nástrojov a mazania |

| Orezávanie | Tvorba záderov | Ostrenie alebo zmena dizajnu orezávacích foriem |

Konzultácie s odborníkmi na nástroje

Nakoniec som tieto zistenia predložil našim návrhárom nástrojov. Ich praktické skúsenosti sú neoceniteľné. Potvrdzujú, či sa dá nástrojové vybavenie skonštruovať tak, aby spoľahlivo a hospodárne zvládlo vysoko rizikové kroky. Táto spolupráca zabezpečuje, že naša cenová ponuka nie je len číslom, ale záväzkom k úspechu.

Náš proces uskutočniteľnosti je kombináciou starostlivého výpočtu a odbornej spolupráce. Preskúmame tlač, analyzujeme tvárniace pomery, identifikujeme riziká a konzultujeme s výrobcami nástrojov. Vďaka tomu poskytujeme presnú a spoľahlivú cenovú ponuku aj pre tie najzložitejšie spojovacie prvky.

Ako môžete použiť studenú hlavu na minimalizáciu sekundárneho obrábania?

Cieľom je čo najviac sa priblížiť konečnému tvaru. Tento postup sa nazýva výroba blízka tvaru siete. Je to hlavná výhoda tvárnenia za studena.

Dosiahneme to starostlivým plánovaním každého kroku tvarovania. Tento premyslený návrh je kľúčový.

Návrh postupnosti tvárnenia

Dobre navrhnutá sekvencia môže vytvoriť komplexné funkcie. Tým sa eliminuje potreba neskoršieho rezania alebo brúsenia. Ušetríte tak čas aj materiálový odpad.

Zoberte si tieto spoločné znaky:

| Funkcia | Studené záhlavie | Sekundárne obrábanie |

|---|---|---|

| Body | Vytvorené priamo | Potrebné brúsenie |

| Ramená | Presné a silné | Rezanie |

| Podrezanie | Možné s dizajnom | Často potrebuje zložité nástroje |

Vďaka tomuto prístupu je výroba rýchlejšia a nákladovo efektívnejšia.

Dosiahnutie presnosti bez rezania

Kúzlo lisovania za studena spočíva v konštrukcii matrice a razníka. Každá stanica stroja vykonáva špecifickú činnosť. Celý proces si pred spustením zmapujeme.

Nejde len o tvarovanie kovu. Ide o ovládanie pohybu materiálu.

Inteligentné vytváranie komplexných funkcií

V spoločnosti PTSMAKE sa zameriavame na túto fázu plánovania. Napríklad vytvorenie podrezania si vyžaduje postupnosť niekoľkých krokov. Materiál sa najprv zhromažďuje, potom sa formuje do zložitého tvaru.

Tento kontrolovaný proces tiež prináša prospešné spevňovanie práce15, čím sa posilní táto časť. To je výhoda, ktorú pri obrábaní nezískate.

Navrhovanie týchto sekvencií je čiastočne umenie a čiastočne veda. Zakladá sa na dôkladnom poznaní vlastností materiálov.

Príklad formovacej sekvencie

Tu je zjednodušený pohľad na sekvenciu pre vlastný kolík:

| Etapa | Akcia | Výsledok |

|---|---|---|

| 1. Cutoff | Odstrihne sa presná dĺžka drôtu. | Blank je pripravený. |

| 2. Prvý zásah | Materiál sa zbiera na hlavu. | Základné tvary hlavy. |

| 3. Druhý zásah | Hlava je úplne sformovaná. | Nastavenie konečných rozmerov hlavy. |

| 4. Vytláčanie | Priemer stopky je zmenšený. | Vytvorené rameno a stopka. |

Táto metóda vytvára hotový diel s minimálnym odpadom. Úplne sa vyhne nákladným a časovo náročným sekundárnym operáciám.

Navrhnutím inteligentných tvarovacích sekvencií pre tvárnenie za studena vyrábame diely s takmer čistým tvarom. Táto stratégia výrazne znižuje potrebu sekundárneho obrábania, čím sa šetrí materiál, čas a náklady a zároveň sa zvyšuje pevnosť dielov.

Ako by ste sa postavili k zložitému materiálu, akým je nehrdzavejúca oceľ?

Odvodňovanie nehrdzavejúcej ocele si vyžaduje iné myslenie. Nemôžete použiť štandardné metódy a očakávať špičkové výsledky. Úspech prichádza vďaka starostlivým úpravám. To znamená spomalenie procesu.

Prispôsobenie štandardných postupov

Ide o metodickú prácu. Zameriavame sa na tri kritické úpravy, aby sme dosiahli bezchybný proces výroby za studena.

Kľúčové oblasti zamerania

| Oblasť úpravy | Štandardný prístup | Prístup z nehrdzavejúcej ocele |

|---|---|---|

| Rýchlosť stroja | Maximum | Znížená |

| Mazanie | Štandardný olej | Špecializované, vysokotlakové |

| Geometria nástroja | Ostré polomery | Väčšie a hladšie polomery |

Tieto zmeny nie sú voliteľné. Sú nevyhnutné pre kvalitu.

Hlavným dôvodom, prečo sa s nehrdzavejúcou oceľou ťažko pracuje, je jej vysoká miera tvrdnutia. Materiál sa pri tvárnení veľmi rýchlo stáva pevnejším a tvrdším. To neuveriteľne zaťažuje stroj aj nástroje.

Pomalšie rýchlosti stroja

Spomalenie stroja je prvým a najdôležitejším krokom. Pri nižších otáčkach vzniká počas formovania menej tepla. Tým sa výrazne znižuje efekt vytvrdzovania pri práci. Zároveň poskytuje mazivám viac času na vytvorenie ochranného filmu, čím sa predchádza zlyhaniu nástroja.

Pokročilé mazivá a nátery

Štandardné mazivá jednoducho nezvládajú tlak. Spoliehame sa na špecializované mazivá určené na vysokotlakové aplikácie. Tieto sú rozhodujúce pre bezproblémovú prevádzku studenej hlavy. Rovnako dôležité sú aj povlaky na nástroje. Zabraňujú privareniu materiálu k nástroju. Vysoký exponent deformačného spevnenia16 z nehrdzavejúcej ocele sú tieto pokročilé riešenia nevyhnutné.

Výber povlaku nástroja

| Povrchová úprava | Primárna výhoda | Poznámky k aplikácii |

|---|---|---|

| TiN (nitrid titánu) | Dobrá mazateľnosť, odolnosť proti opotrebovaniu | Účinné pre menej náročné triedy nehrdzavejúcej ocele |

| AlCrN (nitrid hliníka a chrómu) | Vynikajúca odolnosť voči teplu a oxidácii | Naša voľba pre vysokopevnostné a odolné zliatiny |

Inteligentnejší dizajn nástrojov

Napokon je potrebné prispôsobiť aj samotné nástroje. Ostré rohy sú receptom na zlyhanie. Navrhujeme nástroje na hlavice s väčšími a veľkorysejšími polomermi. To pomáha nerezovej oceli hladko a rovnomerne prúdiť do dutiny zápustky. Táto konštrukčná voľba znižuje koncentráciu napätia a zabraňuje vzniku trhlín.

Prispôsobenie procesu je pre nehrdzavejúcu oceľ kľúčové. To znamená používanie nižších rýchlostí, špecializovaných mazív, povlakov ako TiN alebo AlCrN a nástrojov s väčším polomerom. Tieto úpravy sú nevyhnutné na zvládnutie vysokej miery tvrdnutia materiálu a zabezpečenie úspešného výsledku.

Odomknite dokonalosť studenej hlavy s PTSMAKE ešte dnes

Ste pripravení urýchliť svoje výrobné ciele? Získajte rýchlu a presnú cenovú ponuku na expertné riešenia pre tvárnenie za studena od spoločnosti PTSMAKE. Náš tím sa špecializuje na vysoko presnú B2B výrobu - pošlite nám svoje požiadavky a zistite, prečo nám lídri v priemysle dôverujú vďaka kvalite, rýchlosti a spoľahlivosti. Spýtajte sa hneď teraz!

Pochopiť, ako vnútorné usporiadanie atómov materiálu ovplyvňuje jeho výkon a tvárniteľnosť vo výrobných procesoch. ↩

Zistite, ako štruktúra zrna ovplyvňuje trvanlivosť dielov a prečo je kľúčovou výhodou v procesoch tvárnenia kovov. ↩

Kliknutím zistíte, ako táto vlastnosť ovplyvňuje pevnosť materiálu a obmedzuje následné tvárniace operácie. ↩

Kliknutím zistíte, ako tento proces spevňuje kov bez tepla, čo je kľúčová výhoda tvárnenia za studena. ↩

Zistite, ako tento metalurgický proces zvyšuje pevnosť počas tvárnenia za studena a ovplyvňuje vaše konštrukčné rozhodnutia. ↩

Zistite, ako je tento rýchly proces chladenia kľúčom k dosiahnutiu požadovanej tvrdosti materiálu. ↩

Zistite, ako toto tepelné spracovanie pripravuje kovy na intenzívne tlaky v procese výroby za studena. ↩

Pochopiť princípy plastickej deformácie na lepšie predpovedanie správania sa materiálu počas procesu výroby za studena. ↩

Kliknutím zistíte, ako sú rozložené náklady na nástroje a ako to ovplyvňuje cenu za kus. ↩

Preskúmajte podrobné príručky o kontrole správania sa materiálu pre lepšiu kvalitu dielov a menej chýb. ↩

Zistite, ako tento stav tlakového napätia zabraňuje vzniku vnútorných trhlín počas tvárnenia materiálu. ↩

Pochopte, ako môžu rôzne vlastnosti materiálov ovplyvniť životnosť nástrojov a celkové výrobné náklady. ↩

Zistite, ako môže táto výkonná filozofia riadenia odstrániť vaše najkritickejšie výrobné obmedzenia. ↩

Kliknite na tlačidlo , aby ste pochopili túto kľúčovú metriku tvarovateľnosti spojovacích materiálov a jej vplyv na úspech výroby. ↩

Zistite, ako tento metalurgický proces zvyšuje pevnosť a odolnosť dielov so studenou hlavou. ↩

Pochopte, ako táto hodnota určuje reakciu materiálu na tvárnenie. ↩