Máte problém nájsť presné výrobné riešenia pre zložité plastové komponenty, ktoré by spĺňali vaše presné špecifikácie? Tradičné výrobné metódy často nevyhovujú, keď potrebujete prísne tolerancie, zložité geometrie a konzistentnú kvalitu pre kritické aplikácie v letectve, medicínskych zariadeniach a robotike.

CNC obrábanie plastov poskytuje presné komponenty pomocou počítačom riadených rezných nástrojov na odstraňovanie materiálu z plastových blokov, čím sa vytvárajú diely s toleranciami až ±0,005" a zložitými geometriami, ktoré sa tradičnými metódami nedajú dosiahnuť.

Úspech vášho projektu závisí od správneho výrobného partnera. Pracoval som s inžinierskymi tímami, ktoré čelili oneskoreniam, problémom s kvalitou a poruchám komunikácie s dodávateľmi. Dobrou správou je, že pochopenie základov CNC obrábania plastov vám pomôže robiť lepšie rozhodnutia, vyhnúť sa bežným nástrahám a zefektívniť proces obstarávania. Dovoľte mi, aby som vás oboznámil s tým, čo by mal každý inžinier vedieť o tomto presnom výrobnom riešení.

Rozumiete procesom CNC obrábania plastov?

Zamýšľali ste sa niekedy nad tým, ako sa z digitálneho návrhu stane fyzický, vysoko presný plastový diel? Nepochopenie tohto procesu môže viesť k nákladnému plytvaniu materiálom a oneskoreniu projektu, čím sa geniálny nápad zmení na frustrujúci neúspech.

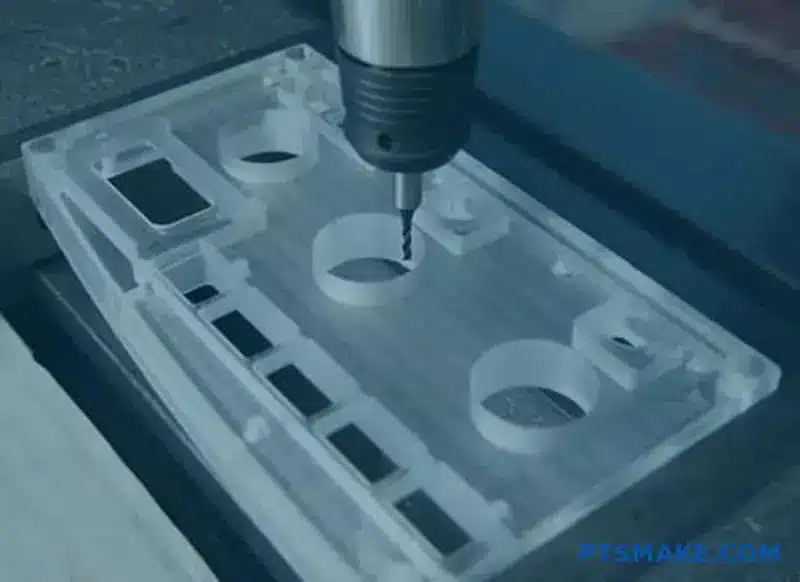

CNC obrábanie plastov je automatizovaný subtraktívny výrobný proces. Využíva počítačom riadené stroje na presné rezanie, vŕtanie a tvarovanie pevného bloku plastu na základe digitálneho modelu CAD, čím sa vytvárajú veľmi presné a opakovateľné komponenty.

Cesta od digitálneho súboru k fyzickej časti

Kúzlo CNC obrábania plastov spočíva v systematickom a automatizovanom pracovnom postupe. Je to proces, ktorý premieňa digitálny koncept na hmatateľný objekt s neuveriteľnou presnosťou. Poďme si rozobrať základné kroky, ktoré túto transformáciu umožňujú.

Krok 1: Základ modelu CAD

Všetko sa začína digitálnym plánom. Pomocou softvéru CAD (Computer-Aided Design) inžinieri vytvoria podrobný 2D alebo 3D model súčiastky. Tento digitálny súbor je viac ako len obrázok; obsahuje presné rozmery, geometriu a tolerancie požadované pre konečný komponent. Kvalita a presnosť modelu CAD priamo ovplyvňuje kvalitu hotového dielu, preto je správna realizácia tejto fázy veľmi dôležitá. V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme zistili, že dobre definovaný súbor CAD eliminuje nejednoznačnosť a urýchľuje celý výrobný proces.

Krok 2: Programovanie CAM a G-kód

Po dokončení modelu CAD sa importuje do softvéru CAM (Computer-Aided Manufacturing). Tento softvér funguje ako prekladač, ktorý prevádza vizuálny model na súbor inštrukcií, ktorým rozumie stroj CNC. Tieto pokyny, známe ako G-kód, určujú každý pohyb, ktorý stroj vykoná - od dráh nástrojov a rezných rýchlostí až po otáčky vretena a rýchlosti posuvu. Programátor CAM tiež určuje stratégiu najefektívnejšieho spôsobu obrábania súčiastky, optimalizuje rýchlosť pri zachovaní požadovanej povrchová úprava a presnosť. Tento krok si vyžaduje kombináciu technických zručností a praktických skúseností, aby sa zabezpečila bezpečná a efektívna prevádzka stroja.

Krok 3: Nastavenie stroja a príprava materiálu

Keď je G-kód pripravený, proces sa presunie do výrobnej haly. Skúsený obrábač upevní blok vybraného plastového materiálu na pracovný stôl CNC stroja. Potom vloží správne rezné nástroje do držiaka stroja a presne ich nakalibruje. G-kód sa nahrá do riadiacej jednotky stroja a nastaví sa počiatočný bod ("nulová" poloha). Táto fáza nastavovania je dôkladná, pretože akákoľvek chyba v zarovnaní alebo kalibrácii nástroja môže ohroziť presnosť súčiastky. Stroj vykoná sériu vypočítaných pohybov alebo Interpolácia1, aby ste vytvorili požadovaný tvar.

| Etapa | Primárna funkcia | Kľúčový výstup |

|---|---|---|

| Návrh CAD | Vytvorte podrobný 2D alebo 3D digitálny model. | Súbor .STEP, .STL alebo .IGES |

| Programovanie CAM | Prevedenie modelu CAD do strojových inštrukcií. | Program G-kód |

| Nastavenie stroja | Pripravte stroj, materiál a nástroje. | Zabezpečený obrobok |

| Obrábanie | Automatizované odstraňovanie materiálu na vytvorenie súčiastky. | Hotová zložka |

Prečo je CNC preferovanou metódou pre plastové diely

Hoci existujú aj iné metódy, ako napríklad 3D tlač alebo vstrekovanie, CNC obrábanie plastov má jedinečné a dôležité postavenie, najmä pri výrobe prototypov a nízko až stredne veľkosériovej výrobe. Jeho výhody sú zrejmé najmä v priemyselných odvetviach, kde je presnosť a integrita materiálu neodškriepiteľná, ako napríklad v leteckom priemysle, zdravotníckych zariadeniach a elektronike.

Bezkonkurenčná presnosť a prísne tolerancie

Hlavnou výhodou CNC obrábania je jeho výnimočná presnosť. Pretože je tento proces riadený počítačom a používa pevné rezné nástroje, možno pri ňom trvalo dosiahnuť veľmi prísne tolerancie, často v rozmedzí ±0,005 palca (0,127 mm) alebo ešte tesnejšie. Táto úroveň presnosti je rozhodujúca pre diely, ktoré musia do seba dokonale zapadnúť vo väčšej zostave, ako sú napríklad komponenty pre lekárske prístroje alebo letecké systémy. Na rozdiel od metód, pri ktorých sa materiály môžu nepredvídateľne deformovať alebo zmršťovať, obrábanie CNC poskytuje spoľahlivé a opakovateľné výsledky od prvej do poslednej súčiastky.

Vynikajúce materiálové vlastnosti a všestrannosť

CNC obrábanie sa začína s pevným blokom vytláčaného alebo liateho plastu, ktorý má lepšie mechanické vlastnosti v porovnaní s vrstvenou štruktúrou vytvorenou 3D tlačou. Hotový diel si zachováva pevnosť, chemickú odolnosť a tepelnú stabilitu surového materiálu. Tento proces podporuje aj širokú škálu plastov inžinierskej kvality vrátane PEEK, delrínu (POM), nylonu, akrylátu a polykarbonátu. Táto všestrannosť umožňuje inžinierom vybrať si dokonalý materiál pre ich konkrétnu aplikáciu, či už si vyžaduje vysokú odolnosť pre automobilový komponent alebo biokompatibilitu pre zdravotnícke zariadenie.

Komplexné geometrie a vynikajúca povrchová úprava

Moderné viacosé CNC stroje (ako 3-osé, 4-osé a 5-osé systémy) dokážu vytvoriť neuveriteľne zložité tvary, podrezania a komplikované prvky, ktoré by bolo ťažké alebo nemožné vytvarovať. Táto schopnosť dáva konštruktérom obrovskú slobodu. Okrem toho je povrchová úprava plastového dielu obrábaného CNC strojom zvyčajne hladká a bez línií vrstiev, ktoré sú bežné pri 3D tlači, a často si nevyžaduje takmer žiadne následné spracovanie.

| Funkcia | CNC obrábanie plastov | Vstrekovanie |

|---|---|---|

| Ideálny objem | Nízky až stredný (1-10 000) | Vysoká (10 000+) |

| Počiatočné náklady | Nízka (bez plesní) | Vysoká (náklady na plesne) |

| Čas realizácie | Pôst (dni) | Pomalý (týždne/mesiace) |

| Flexibilita dizajnu | Vysoká (ľahko upraviteľná) | Nízka (nákladná úprava) |

CNC obrábanie plastov je automatizovaný proces, ktorý mení digitálny súbor CAD na fyzický diel prostredníctvom subtraktívneho pracovného postupu. Uprednostňuje sa pre svoju vysokú presnosť, materiálovú univerzálnosť a schopnosť vyrábať komplexné komponenty s vynikajúcimi mechanickými vlastnosťami, vďaka čomu je ideálny pre mnohé priemyselné odvetvia.

Výber správnych plastových materiálov pre CNC obrábanie.

Vybrali ste si niekedy plast, ktorý sa na papieri zdal byť dokonalý, ale počas obrábania alebo pri finálnej aplikácii zlyhal? Tento nesúlad môže zničiť celý projekt.

Výber správneho plastu zahŕňa starostlivú rovnováhu medzi mechanickými vlastnosťami materiálu, jeho odolnosťou voči environmentálnym faktorom, ako sú teplota a chemikálie, a jeho obrobiteľnosťou. Tento výber priamo ovplyvňuje výkon, trvanlivosť a celkové náklady na projekt.

Keď pristupujem k novému projektu CNC obrábania plastov, prvý rozhovor s inžinierom sa vždy týka materiálu. Je to základ celého návrhu. Ak sa pomýlite, znamená to stratu času a peňazí. Musíme myslieť nielen na základný tvar súčiastky a zvážiť celý jej životný cyklus.

Kľúčové vlastnosti materiálov, ktoré treba zvážiť

Mechanická pevnosť a odolnosť

Ide o to, ako bude diel zvládať namáhanie. Bude vystavená stálej záťaži? Musí vydržať nárazy? Materiály ako polykarbonát (PC) a PEEK ponúkajú výnimočnú odolnosť proti nárazu, vďaka čomu sú vhodné pre ochranné kryty alebo komponenty s vysokým opotrebovaním. Naopak, materiál ako akryl (PMMA) je krehkejší, takže je vhodnejší pre aplikácie, kde je kľúčová optická čistota a nárazy sú minimálne.

Tepelná odolnosť

Prevádzková teplota je rozhodujúcim faktorom. Diel navrhnutý pre prostredie s izbovou teplotou rýchlo zlyhá v aplikácii s vysokou teplotou. Napríklad acetal (POM) má veľkú mazivosť a tuhosť, ale začína sa deformovať pri nižších teplotách v porovnaní s PEEK, ktorý si zachováva svoju pevnosť pri teplotách výrazne vyšších ako 150 °C. Na základe nášho interného testovania je pochopenie trvalej prevádzkovej teploty neoddiskutovateľné.

Chemická odolnosť

Zvážte, s akými látkami môže prísť diel do styku. Bude vystavená olejom, rozpúšťadlám alebo čistiacim prostriedkom? Napríklad polypropylén (PP) je známy svojou vynikajúcou odolnosťou voči širokej škále chemikálií, vďaka čomu sa hodí na laboratórne vybavenie alebo nádoby na tekutiny. Niektoré materiály, ako napríklad ABS, môžu byť poškodené niektorými rozpúšťadlami, čo vedie k ich predčasnému zlyhaniu. Je tiež dôležité zvážiť, ako hygroskopické2 materiálu, pretože absorbovaná vlhkosť môže zmeniť jeho vlastnosti.

Tu je krátke porovnanie niektorých bežných materiálov, s ktorými pracujeme v spoločnosti PTSMAKE:

| Materiál | Pevnosť v ťahu | Maximálna prevádzková teplota | Chemická odolnosť |

|---|---|---|---|

| ABS | Mierne | ~80°C | Spravodlivé |

| Polykarbonát (PC) | Vysoká | ~120°C | Spravodlivé |

| Acetal (POM) | Vysoká | ~90°C | Dobrý |

| PEEK | Veľmi vysoká | ~250°C | Vynikajúce |

Okrem základných vlastností zohrávajú pri konečnom rozhodovaní veľkú úlohu aj praktické aspekty, ako je obrobiteľnosť a cena. Vysoko výkonný materiál sa môže zdať ideálny, ale ak dramaticky zvyšuje čas a náklady na obrábanie, nemusí to byť najefektívnejšie riešenie pre daný projekt. Práve tu sa skúsenosti s obrábaním plastov pomocou CNC stávajú neoceniteľnými.

Vyváženie výkonu, nákladov a obrobiteľnosti

Kompromis medzi nákladmi a výkonom

Inžinieri prirodzene chcú čo najvýkonnejší materiál, ale rozpočet je vždy realitou. Vysoko výkonné polyméry ako PEEK alebo Ultem môžu stáť na kilogram podstatne viac ako komoditné plasty ako ABS alebo PP. Kľúčom k úspechu je definovať vlastnosti, ktoré "musíte mať", v porovnaní s vlastnosťami, ktoré "chcete mať". V mnohých minulých projektoch sme zistili, že materiál strednej triedy, ako je Delrin (POM), často poskytuje dokonalú rovnováhu medzi vynikajúcimi mechanickými vlastnosťami a primeranou cenou pre mnohé aplikácie.

Vplyv obrobiteľnosti

Nie všetky plasty sú rovnaké, pokiaľ ide o obrábanie.

- Mäkké plasty: Materiály ako polypropylén môžu byť "gumovité", čo sťažuje dosiahnutie čistých rezov a prísnych tolerancií. Ak nie sú rezná rýchlosť a rýchlosť posuvu dokonale kalibrované, môžu sa roztaviť alebo deformovať.

- Tvrdé, krehké plasty: Materiály ako akryl sú náchylné na odštiepenie alebo praskanie, ak sa s nimi nezaobchádza opatrne. To si vyžaduje špecifické nástroje a opatrnejší prístup k obrábaniu.

- Abrazívne plasty: Varianty plnené sklom sú síce pevnejšie, ale môžu spôsobiť rýchle opotrebovanie nástrojov, čo zvyšuje náklady na nástroje a čas výroby. Náš tím v spoločnosti PTSMAKE vyvinul pre tieto materiály špecifické protokoly na zachovanie efektívnosti.

Výber materiálu priamo ovplyvňuje čas a zložitosť procesu obrábania, čo následne ovplyvňuje konečnú cenu súčiastky.

| Materiál | Relatívne náklady | Náročnosť obrábania | Bežné aplikácie |

|---|---|---|---|

| Akryl (PMMA) | Nízka | Mierne (krehké) | Šošovky, svetelné trubice, displeje |

| Polypropylén (PP) | Veľmi nízka | Stredne ťažké (gumovité) | Živé závesy, nádrže na tekutiny |

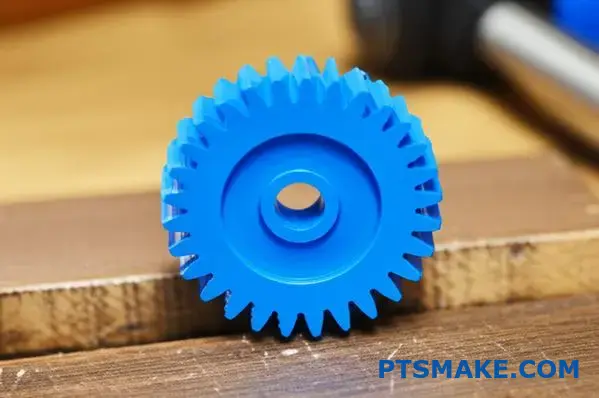

| Delrín (POM) | Mierne | Easy | Ozubené kolesá, ložiská, prípravky |

| PEEK | Veľmi vysoká | Ťažké | Lekárske implantáty, letecké a kozmické diely |

Najlepšia voľba je nakoniec spoločným rozhodnutím. Po prediskutovaní požiadaviek aplikácie a rozpočtu projektu môžeme určiť materiál, ktorý poskytne požadovaný výkon bez zbytočných výdavkov.

Výber správneho plastu si vyžaduje vyváženie mechanických, tepelných a chemických vlastností s praktickými podmienkami vášho rozpočtu a časového plánu výroby. Tento holistický pohľad zaručuje, že váš CNC obrábaný diel bude nielen funkčný a odolný, ale aj nákladovo efektívny a vyrobiteľný.

Dosahovanie prísnych tolerancií a zložitých geometrií.

Už ste niekedy navrhli plastový diel so zložitými krivkami a tesným uložením, len aby ste sa obávali, či sa vôbec dá vyrobiť? Čo ak najmenšia rozmerová chyba zničí funkciu celej zostavy?

CNC obrábanie plastov priamo rieši tento problém tým, že využíva počítačom riadenú presnosť na rezanie zložitých tvarov a dosiahnutie neuveriteľne prísnych tolerancií. Najmä viacosové stroje dokážu vytvárať zložité geometrie v rámci jedného nastavenia, čím zabezpečujú presnosť a opakovateľnosť pre najnáročnejšie aplikácie.

Základ presnosti: Pochopenie tolerancií

V strojárstve je "tolerancia" jednoducho prijateľná odchýlka pre daný rozmer. Nič sa nedá vyrobiť na presnú veľkosť, takže tolerancie definujú rozsah "ide/neide". Pri mnohých aplikáciách postačuje štandardná tolerancia ±0,005" (0,127 mm). Avšak v prípade vysoko výkonných dielov, najmä v zostavách, musíme dosiahnuť oveľa prísnejšie tolerancie. Tu sa presnosť CNC obrábania stáva nevyhnutnou. Umožňuje nám kontrolovať rozmery s presnosťou na niekoľko tisícin palca, čím sa zabezpečí, že diely budú pasovať a fungovať presne podľa návrhu. Dodržiavanie týchto prísnych tolerancií pri plastoch si vyžaduje hlboké pochopenie toho, ako sa rôzne materiály správajú počas obrábania - niektoré plasty sa môžu deformovať tlakom nástroja alebo rozpínať teplom.

Viacosové obrábanie: Kľúč k zložitosti

Ak má konštrukcia podrezania, šikmé otvory alebo hladké, organické povrchy, tradičné trojosové obrábanie je nedostatočné. Práve tu viacosé stroje menia pravidlá hry pri CNC obrábaní plastov.

Čo je viacosové obrábanie?

Zatiaľ čo 3-osový stroj pohybuje nástrojom pozdĺž lineárnych osí X, Y a Z, 5-osový stroj pridáva dve rotačné osi. To umožňuje, aby sa rezný nástroj približoval k obrobku prakticky z ľubovoľného smeru. Riadiaci systém stroja prevádza údaje CAD na presné pohyby, ktoré sa riadia zložitými kinematika3 aby ste zaistili dokonalú dráhu nástroja. Táto schopnosť uvoľňuje potenciál na výrobu dielov, ktoré sa kedysi považovali za nemožné obrábať v jednom kuse.

Výhody pre zložité plastové diely

Hlavnou výhodou 5-osového obrábania je možnosť obrábať zložité tvary v jednom nastavení. Pri každom vybratí súčiastky a jej opätovnej fixácii v stroji existuje malé riziko vnesenia chyby. Dokončením súčiastky v jednom upnutí výrazne zlepšujeme rozmerovú presnosť a opakovateľnosť.

| Funkcia | 3-osové CNC obrábanie | 5-osové CNC obrábanie |

|---|---|---|

| Zložitosť časti | Jednoduché až stredne ťažké | Vysoké, zložité geometrie |

| Čas nastavenia | Viacnásobné nastavenia pre zložité diely | Často jediné nastavenie |

| Presnosť | Dobré, ale hrozí riziko chyby pri opätovnom tvarovaní | Vynikajúca, vysoká presnosť |

| Prístup k nástrojom | Obmedzené na prístup zhora nadol | Prístup k dielu z viacerých uhlov |

| Ideálne pre | Puzdrá, dosky, základné konzoly | lopatkové kolesá, lekárske implantáty, robotické ramená |

Presnosť v akcii: Špecifické aplikácie v priemysle

V mnohých odvetviach nie je dosiahnutie prísnych tolerancií len kritériom kvality, ale aj základnou požiadavkou na bezpečnosť, spoľahlivosť a výkon. Súčiastka, ktorá sa vymyká špecifikácii čo i len o malý zlomok, môže viesť k zlyhaniu systému. V spoločnosti PTSMAKE sme spolupracovali na projektoch, kde je táto úroveň presnosti neoddiskutovateľná.

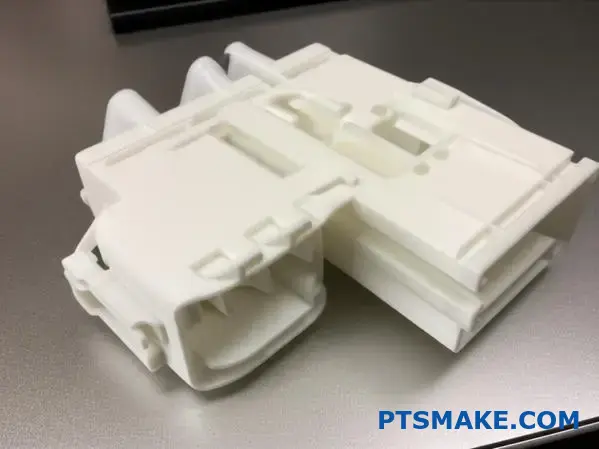

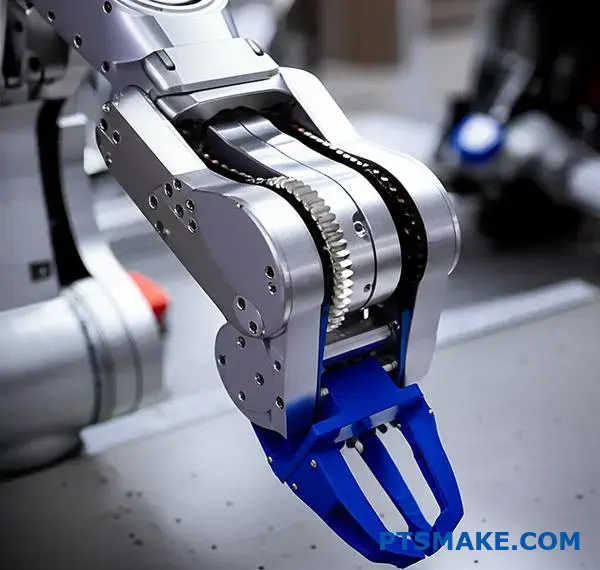

Robotika a automatizácia

V robotickom ramene musia do seba dokonale zapadnúť desiatky opracovaných komponentov. Prevody, kĺby a čeľuste koncového efektora vyžadujú presné nastavenie, aby fungovali bez viazania alebo nadmerného opotrebovania. Často používame materiály ako Delrin (POM) a PEEK pre ich stabilitu a pevnosť, pričom dodržiavame prísne tolerancie, aby sme zabezpečili hladký a opakovateľný pohyb počas miliónov cyklov.

Zdravotnícke pomôcky

V prípade zdravotníckych komponentov môže byť presnosť otázkou života a smrti. Chirurgické vodidlá, diagnostické prístroje a implantáty na mieru musia presne zodpovedať konštrukčným špecifikáciám. V minulých projektoch s klientmi sme obrábali diely z biokompatibilných plastov, ako sú Ultem a PEEK, pri ktorých sa tolerancie merajú na mikróny, čím sa zabezpečuje ich bezchybná integrácia s ostatnými komponentmi a, čo je dôležitejšie, sú bezpečné pre pacientov.

Automobilové komponenty

Moderné vozidlo je komplexný systém snímačov, konektorov a elektronických modulov. Plastové kryty týchto komponentov musia nielen dokonale pasovať do úzkych priestorov, ale aj chrániť citlivú elektroniku pred vibráciami, vlhkosťou a extrémnymi teplotami. Presné uloženie je nevyhnutné na vytvorenie účinných tesnení a zabezpečenie dlhodobej spoľahlivosti.

| Priemysel | Typická plastová zložka | Požiadavka kritickej tolerancie |

|---|---|---|

| Lekárske | Chirurgická príručka | ±0,001" (0,025 mm) |

| Robotika | Čeľuste uchopovača | ±0,002" (0,050 mm) |

| Automobilový priemysel | Puzdro snímača | ±0,005" (0,127 mm) |

| Letecký priemysel | Vnútorný konektor | ±0,003" (0,076 mm) |

Za hranicami stroja: Faktory ovplyvňujúce presnosť

Aj keď je najmodernejší 5-osový stroj veľmi dôležitý, je to len časť rovnice. Skutočná presnosť vychádza z komplexného prístupu. Výber rezného nástroja, rezné rýchlosti a posuvy, kvalita programovania CAM a dokonca aj teplota v dielni zohrávajú svoju úlohu. Pochopenie jedinečných vlastností každého plastu - napríklad jeho miery tepelnej rozťažnosti - je nevyhnutné na kompenzáciu pohybu materiálu počas procesu CNC obrábania plastov.

Dosahovanie prísnych tolerancií plastových dielov so zložitou geometriou je nevyhnutné pre kritické odvetvia, ako je medicína, robotika a automobilový priemysel. Pokročilé CNC obrábanie plastov, najmä s viacosovými funkciami, poskytuje potrebnú presnosť, ale skutočný úspech závisí aj od odborného programovania, znalosti materiálov a komplexného výrobného prístupu.

Osvedčené postupy pre nastavenie nástrojov a strojov.

Videli ste už niekedy, že dokonale navrhnutý plastový diel zlyhal kvôli zlej povrchovej úprave alebo nesprávnym rozmerom? Problém často nespočíva v konštrukcii, ale v nastavení.

Dosiahnutie optimálnych výsledkov pri CNC obrábaní plastov si vyžaduje disciplinovaný prístup. To zahŕňa výber správnych rezných nástrojov pre konkrétny plast, presnú kalibráciu stroja a udržiavanie čistého, metodického nastavenia na zabezpečenie rozmerovej presnosti a vynikajúcej povrchovej úpravy.

Kritická úloha výberu nástrojov

Úspech každého projektu CNC obrábania plastov sa začína dlho pred zapnutím stroja. Začína sa výberom správneho nástroja pre danú prácu. Na rozdiel od kovov sú plasty slabými vodičmi tepla. Použitie nesprávneho nástroja môže rýchlo vyvolať dostatočné trenie na roztavenie materiálu, čo má za následok gumovú kašu a zničený diel.

Materiál nástroja: Karbid vs. rýchlorezná oceľ (HSS)

Pre väčšinu plastových aplikácií sú nástroje z rýchloreznej ocele (HSS) dostatočné a cenovo výhodné. Možno ich vybrúsiť na veľmi ostrú hranu, čo je rozhodujúce pre čisté strihanie plastu, a nie jeho tlačenie. Pri práci s abrazívnymi, vystuženými plastmi, ako je napríklad nylon plnený sklom alebo PEEK plnený uhlíkom, sú však nevyhnutné karbidové nástroje. V minulých projektoch spoločnosti PTSMAKE sme zistili, že vynikajúca odolnosť karbidu voči opotrebovaniu udržiava ostrú reznú hranu oveľa dlhšie, čím sa zabraňuje hromadeniu tepla, ktoré vedie k taveniu a zlým povrchovým úpravám. Bez ostrej hrany materiál v podstate len odierajú, čo zhoršuje presnosť aj kvalitu povrchu.

Geometria nástroja: Viac ako len ostrosť

Tvar nástroja je rovnako dôležitý ako jeho materiál.

- Počet fláut: Pre plasty je vhodnejšie menej drážok (zvyčajne 1 alebo 2). Poskytuje to viac priestoru na odvádzanie triesok, čím sa zabráni ich zhlukovaniu, roztaveniu a prilepeniu na nástroj alebo diel.

- Uhol špirály: Vyšší uhol špirály pomáha vyťahovať triesky nahor a preč z reznej zóny.

- Uhly hrabania a voľného priestoru: Pozitívne uhly sklonu a vysoké uhly vôle znižujú rezné sily a trenie. Výsledkom je čistejší rez s menším zahrievaním. Podľa našich skúseností môže aj malá odchýlka v geometrii nástroja ovplyvniť výsledný diel. Je veľmi dôležité pozorne sledovať opotrebenie nástroja, pretože tupý nástroj zvyšuje rezné sily a vnáša nadmerné teplo, čo môže spôsobiť vnútorné napätie a deformáciu súčiastky. Malé množstvo nástroja Runout4 môže tiež viesť k predimenzovaniu otvoru alebo štrbiny.

Tu je stručný návod, ktorý interne používame na porovnanie nástrojov s bežnými plastmi:

| Plastový materiál | Odporúčaný typ nástroja | Kľúčové úvahy |

|---|---|---|

| Akryl (PMMA) | Jednoduchá flauta, leštená | Zabraňuje vzniku trhlín a dosahuje čistý povrch. |

| Delrín (POM) | 2-drážkový, ostrý HSS/karbid | Stroje ľahko, zamerajte sa na evakuáciu čipov. |

| PEEK (nevyplnený) | Karbid s 2 drážkami, ostrý | Abrazívne; vyžaduje si nástroje odolné voči opotrebovaniu. |

| Nylon (plnený sklom) | Karbid s 2 drážkami, s povrchovou úpravou | Vysoko abrazívny; povlak predlžuje životnosť nástroja. |

Postupy kalibrácie a nastavenia stroja

Skvelý nástroj je zbytočný, ak stroj, ktorý ho drží, nie je správne nastavený a kalibrovaný. Pri presnom CNC obrábaní plastov je konzistentnosť všetko a táto konzistentnosť je výsledkom stroja, ktorý zakaždým pracuje presne podľa očakávania. Nie je to proces "nastaviť a zabudnúť"; vyžaduje si neustálu pozornosť.

Nadácia: Úroveň a stabilita stroja

Možno to znie ako základ, ale fyzická stabilita stroja CNC je prvoradá. Stroj musí byť dokonale vodorovný a na pevnom základe, aby sa minimalizovali vibrácie. Vibrácie sú nepriateľom dobrej povrchovej úpravy. Dokonca aj malé vibrácie sa môžu prejaviť v chvostoch na povrchu plastového dielu, čo je obzvlášť viditeľné pri materiáloch, ako je akryl alebo polykarbonát, ktoré si vyžadujú leštený vzhľad. Vyrovnávanie strojov pravidelne kontrolujeme, najmä po akýchkoľvek významných zmenách v dielni.

Rutinná kalibrácia pre trvalú presnosť

Kalibrácia zabezpečuje presnosť pohybov stroja. Keď riadiaca jednotka prikáže pohyb 10 mm, os sa musí pohnúť presne o 10 mm.

- Kompenzácia spätnej reakcie: Tým sa koriguje malá vôľa v hnacích skrutkách. Mechanické opotrebovanie môže časom zvýšiť vôľu, čo vedie k nepresnostiam rozmerov. Pravidelne vykonávame kalibračné testy na meranie a kompenzáciu tohto javu.

- Vyrovnanie vretena a osi: Vreteno musí byť dokonale kolmé na lôžko stroja. Akákoľvek nesúososť bude mať za následok kužeľovité steny a prvky, ktoré nie sú štvorcové. Po rozsiahlom výskume s našimi klientmi týkajúcom sa komponentov zdravotníckych zariadení sme zistili, že aj malé vychýlenie môže spôsobiť problémy pri montáži.

Obrábanie: Zabezpečenie bez poškodenia

Plasty sú oveľa mäkšie ako kovy a môžu sa ľahko poškodiť alebo deformovať nadmerným upínacím tlakom. Používanie štandardných strojových zverákov s ozubenými čeľusťami je receptom na katastrofu.

- Mäkké čeľuste: Často vyrábame vlastné čeľuste z hliníka alebo dokonca z bloku rovnakého plastu, aby sa diely bezpečne uchytili bez poškodenia povrchu.

- Vákuové stoly: V prípade plochých plastových plechov poskytuje vákuový stôl rovnomernú, rovnomerne rozloženú pridržiavaciu silu na celom diele, čím sa eliminuje potreba svoriek.

- Uchytenie: V prípade zložitých dielov je často najlepším riešením vlastný prípravok. Správne podopiera diel a zabezpečuje jeho bezpečné uchytenie a správnu orientáciu pri obrábaní.

Tu je zjednodušený kontrolný zoznam pred štartom, ktorý pomáha nášmu tímu udržiavať konzistenciu:

| Kontrolný bod | Akcia | Prečo je to dôležité |

|---|---|---|

| Čistota stroja | Z pracovnej plochy odstráňte všetky triesky. | Zabraňuje rušeniu čipov a zabezpečuje presné osadenie. |

| Držiak nástroja a kužeľ vretena | Pred vložením nástroja ho utrite. | Zabezpečuje minimálnu hádzavosť nástroja a maximálnu tuhosť. |

| Umiestnenie obrobku | Potvrdiť, že časť je plochá voči rovnobežkám. | Zaručuje presnosť osi Z a zabraňuje nakláňaniu. |

| Výbuch chladiacej kvapaliny/vzduchu | Skontrolujte, či sú trysky správne nasmerované. | Pomáha pri odvádzaní triesok a zabraňuje topeniu. |

Pri vysokokvalitnom CNC obrábaní plastov je nevyhnutné dôkladné nastavenie. Správny výber nástrojov, pravidelná kalibrácia stroja a inteligentné stratégie upínania priamo ovplyvňujú presnosť rozmerov, kvalitu povrchu a integritu dielov, čím sa dobrý návrh mení na vynikajúci finálny výrobok, ktorý spĺňa všetky špecifikácie.

Optimalizácia rezných parametrov pre plasty.

Máte problémy s roztavenými hranami, zlou povrchovou úpravou alebo dokonca s prasknutými dielmi pri obrábaní plastov? Spôsobujú tieto problémy frustrujúce oneskorenia a nákladné plytvanie materiálom vo vašich projektoch?

Optimalizácia reznej rýchlosti, posuvu, otáčok vretena a hĺbky rezu je pre úspešné obrábanie plastov nevyhnutná. Tieto parametre priamo ovplyvňujú tvorbu tepla, kvalitu povrchu a účinnosť a tvoria základ pre prevenciu chýb a dosiahnutie presných a spoľahlivých výsledkov zakaždým.

Keď pristupujeme k projektu obrábania plastov na CNC, prvými premennými, ktoré vyberáme, sú rezné parametre. Nie sú to len čísla, ktoré vytiahnete z tabuľky, ale dynamický súbor pokynov, ktoré určujú, ako bude nástroj spolupracovať s materiálom. Ich nesprávna voľba je najrýchlejším spôsobom, ako zničiť obrobok. Ich správne nastavenie je to, v čom spočíva skutočné remeslo presného obrábania.

Jadro Duo: Rýchlosť rezania a rýchlosť posuvu

Rýchlosť rezania (meraná v povrchových stopách za minútu alebo SFM) a rýchlosť posuvu (rýchlosť, ktorou sa nástroj pohybuje cez materiál) sú zásadne prepojené. Pri plastoch je cieľom vytvoriť čistú triesku, ktorá odvádza teplo z dielu. Častou chybou je myslieť si, že pomalšie je vždy bezpečnejšie. Pri mnohých plastoch príliš pomalý pohyb neumožňuje nástroju efektívne rezanie; namiesto toho sa trie o materiál, čím vzniká nadmerné trenie a teplo. To môže viesť k taveniu, gumovaniu nástroja a zlej povrchovej úprave.

Hľadanie rovnováhy pre rôzne plasty

Ideálne vyváženie sa medzi jednotlivými typmi plastov výrazne líši.

- Mäkšie plasty s nízkym bodom topenia (napr. HDPE, LDPE): Tieto materiály sú náchylné na tavenie. Často používame vyššiu rýchlosť posuvu v kombinácii s miernou reznou rýchlosťou. Tento prístup zabezpečuje, že rezná hrana sa neustále pohybuje do čerstvého, chladného materiálu, čím sa vytvára zreteľná trieska a minimalizuje sa hromadenie tepla.

- Tvrdšie, abrazívne plasty (napr. PEEK, nylon plnený sklom): Tie si vyžadujú inú stratégiu. Aj keď lepšie zvládajú teplo, ich abrazívny charakter môže spôsobiť rýchle opotrebovanie nástroja. Tu by sme mohli znížiť reznú rýchlosť, aby sme zachovali životnosť rezného nástroja, ale udržiavali stabilnú rýchlosť posuvu, aby sme zabránili treniu. Kľúčom k úspechu je riadenie opotrebovanie nástrojov5 bez nadmerného tepla, ktoré by mohlo spôsobiť tepelné namáhanie.

V rámci našej práce v spoločnosti PTSMAKE sme na základe dlhoročného testovania vypracovali interné usmernenia. Nižšie je uvedená zjednodušená tabuľka zobrazujúca východiskové body, ktoré často používame ako základ pred doladením geometrie konkrétneho dielu.

| Typ plastu | Rýchlosť rezania (SFM) | Rýchlosť podávania (IPR) | Kľúčové úvahy |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Náchylné na roztavenie; zabezpečte dobré odvádzanie triesok. |

| Polykarbonát (PC) | 500 - 800 | 0.005 - 0.015 | Môže byť krehký; vyhnite sa nadmernému tlaku na nástroj. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Krásne sa obrába; vynikajúca tvorba triesky. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Abrazívne; používajte karbidové nástroje a sledujte opotrebenie. |

Táto tabuľka slúži ako pomôcka, ale nezabudnite, že každá práca na CNC obrábaní plastov je jedinečná.

Okrem otáčok a posuvu pridávajú otáčky vretena a hĺbka rezu ďalšiu vrstvu kontroly, ktorá priamo ovplyvňuje kvalitu súčiastky a efektívnosť operácie. Tieto dva parametre sú rovnako dôležité a musia byť nastavené v súlade s reznou rýchlosťou a posuvom. Ich ignorovanie môže zrušiť všetky starostlivé výpočty, ktoré ste vykonali.

Otáčky vretena a ich vplyv na zaťaženie triesky

Otáčky vretena (RPM) priamo súvisia s reznou rýchlosťou, ale ich najdôležitejší vzťah je s rýchlosťou posuvu. Spoločne určujú "zaťaženie trieskou" - hrúbku materiálu odobratého každou reznou hranou nástroja. Správne zaťaženie trieskami je pre plasty kľúčové.

Prečo je zaťaženie čipov dôležité

- Príliš nízka: Ak sú otáčky vretena príliš vysoké vzhľadom na rýchlosť posuvu, zaťaženie trieskou je príliš malé. Drážky nástroja sa budú trieť o plast namiesto toho, aby ho rezali, čím vznikne značné teplo a dôjde k roztaveniu. Toto je veľmi častý problém, s ktorým sa stretávame pri neúspešných plastových dieloch.

- Príliš vysoká: Ak je rýchlosť posuvu príliš agresívna pre otáčky vretena, zaťaženie trieskou je príliš veľké. To enormne zaťažuje rezný nástroj a obrobok, čo môže spôsobiť zlomenie nástroja, odštiepenie plastu alebo vytvorenie drsného, rozštiepeného povrchu.

Pri predchádzajúcich projektoch s klientmi sme zistili, že ideálna je konzistentná, stredne hrubá trieska. Je dostatočne silná na to, aby sa zvinula od súčiastky a účinne ťahala teplo so sebou.

Hĺbka rezu: Kompromis medzi efektívnosťou a kvalitou

Hĺbka rezu (DOC) znamená, ako hlboko sa nástroj zapichne do materiálu pri jednom prechode. Často je pokušením maximalizovať hĺbku rezu, aby sa materiál odstraňoval rýchlejšie a skrátil sa čas cyklu. V prípade plastov to však môže byť katastrofálny prístup.

Plytké a hlboké rezy

Hlboký rez sústreďuje veľké množstvo energie a tlaku nástroja do jednej oblasti, čo môže viesť k:

- Hromadenie tepla: Viac rezaného materiálu znamená väčšie trenie a viac tepla.

- Odklon časti: Plasty nie sú také pevné ako kovy. Ťažký rez môže spôsobiť, že sa materiál ohýba alebo ohýba od nástroja, čo vedie k nepresnostiam rozmerov.

- Stresové praskanie: Niektoré plasty, ako napríklad akryl a polykarbonát, sú pri pôsobení vysokých obrábacích síl náchylné na vznik trhlín.

Pri väčšine aplikácií CNC obrábania plastov uprednostňujeme viacero plytších priechodov pred jedným hlbokým. Táto stratégia pomáha riadiť teplo, znižuje tlak na nástroj a poskytuje nám oveľa väčšiu kontrolu nad konečnými rozmermi a povrchovou úpravou.

| Parameter | Agresívna stratégia (vysoké riziko) | Konzervatívna stratégia (vysoká kvalita) | Výsledok |

|---|---|---|---|

| Otáčky vretena | Veľmi vysoká | Mierne až vysoké | Vyvažuje teplo a rezný účinok. |

| Rýchlosť podávania | Veľmi vysoká | Mierne | Vytvára správny čip na odvod tepla. |

| Hĺbka rezu | Hlboký (jeden priechod) | Plytké (viacnásobné prechody) | Znižuje napätie a zabraňuje deformácii dielov. |

Tento konzervatívny prístup sa na papieri môže zdať pomalší, ale zabraňuje vzniku zmetkov a prepracovaniu, takže je z dlhodobého hľadiska oveľa efektívnejší a hospodárnejší.

Optimalizácia rezných parametrov je nevyhnutná pre kvalitné CNC obrábanie plastov. Vyvážený prístup k reznej rýchlosti, rýchlosti posuvu, rýchlosti vretena a hĺbke rezu zabraňuje tepelnému poškodeniu a defektom, zabezpečuje vynikajúcu kvalitu povrchu a zachováva rozmerovú presnosť pre spoľahlivú a efektívnu výrobu.

Výhody rýchlej výroby prototypov a malosériovej výroby.

Potrebovali ste niekedy niekoľko funkčných dielov na testovanie, ale museli ste sa stretnúť s cenovými ponukami na drahé a časovo náročné nástroje na vstrekovanie? To často spôsobuje veľké prekážky pri vývoji výrobku.

CNC obrábanie plastov je ideálnym riešením, ktoré ponúka bezkonkurenčnú rýchlosť a nákladovú efektívnosť pri vytváraní vysoko verných funkčných prototypov a malých sérií. Eliminuje potrebu drahých nástrojov, čo umožňuje rýchle iterácie dizajnu a rýchlejší vstup na trh.

Cesta od digitálneho modelu CAD k fyzickej súčiastke, ktorú môžete držať v ruke, je miestom, kde sa pri vývoji produktu odohráva skutočné kúzlo. CNC obrábanie plastov slúži ako výkonný most, vďaka ktorému je tento prechod rýchlejší a efektívnejší ako kedykoľvek predtým. Nejde len o vytvorenie vzhľadovo podobného modelu, ale o výrobu funkčného komponentu, ktorý sa správa presne tak, ako bolo zamýšľané.

Rýchlosť iterácie

Jednou z najvýznamnejších výhod CNC obrábania pri výrobe prototypov je rýchlosť. Keďže proces pracuje priamo zo súboru 3D CAD, môžeme začať rezať materiál v priebehu niekoľkých hodín od prijatia návrhu. Na vytvorenie a otestovanie formy nemusíte čakať týždne. Ak sa po otestovaní prvého prototypu objaví konštrukčná chyba, inžinier môže jednoducho aktualizovať model CAD. Potom môžeme obrábať revidovanú verziu, niekedy ešte v ten istý deň. Táto rýchla spätná väzba je neoceniteľná a umožňuje konštrukčným tímom rýchlo a s istotou zdokonaľovať svoje výrobky. V spoločnosti PTSMAKE sme zaznamenali, že tento proces skrátil časový harmonogram vývoja až o 50-70% v porovnaní s tradičnými metódami, ktoré si vyžadujú výrobu nástrojov.

Funkčné testovanie s výrobnými materiálmi

Prototypy sa musia testovať v reálnych podmienkach. CNC obrábanie vám umožňuje použiť presne ten istý plast, ktorý zamýšľate použiť na finálny výrobný diel, či už ide o ABS, polykarbonát, PEEK alebo nylon. To znamená, že môžete vykonať zmysluplné funkčné testy pevnosti, chemickej odolnosti a tepelnej stability. Diely vykazujú skutočné izotropné vlastnosti materiálu6, čím sa zabezpečí, že výsledky testov sú spoľahlivé a priamo použiteľné na konečný sériovo vyrábaný výrobok. To je rozhodujúca výhoda oproti niektorým metódam 3D tlače, pri ktorých sa vlastnosti materiálu môžu líšiť v závislosti od orientácie zostavenia.

Preklenutie medzery vo výrobe

Prototypy vyrobené na CNC strojoch slúžia ako dokonalý "mostík" pred spustením veľkosériovej výroby. Overením tvaru, uloženia a funkčnosti návrhu pomocou niekoľkých vysokokvalitných obrábaných dielov výrazne znížite riziko investície do drahých nástrojov na vstrekovanie plastov.

| Funkcia | CNC obrábanie plastov (prototyp) | Nástroje pre vstrekovacie formy (prototyp) |

|---|---|---|

| Čas realizácie | 1-10 dní | 4-8 týždňov |

| Náklady na 1-100 dielov | Nízka až stredne vysoká | Extrémne vysoká |

| Flexibilita dizajnu | Veľmi vysoká (jednoduchá zmena CAD) | Veľmi nízka (nákladné úpravy formy) |

| Výber materiálu | Široký sortiment výrobných plastov | Obmedzené na kompatibilitu nástroja |

Okrem výroby prototypov je CNC obrábanie plastov neuveriteľne výkonným nástrojom pre nízkoobjemovú výrobu. Nie každý výrobok je určený na výrobu miliónov kusov. Mnohé aplikácie v priemyselných odvetviach, ako je letecký priemysel, zdravotnícke zariadenia a zákazkové stroje, si vyžadujú malé série vysoko presných dielov, často v rozsahu od 100 do 5 000 kusov. V týchto prípadoch tradičné výrobné metódy, ako napríklad vstrekovanie, jednoducho nedávajú zmysel z ekonomického hľadiska. Počiatočné náklady na nástroje by cenu za jeden diel neúnosne predražili. V tomto prípade sa CNC obrábanie stáva primárnou výrobnou metódou, nielen dočasným krokom.

Nákladová efektívnosť bez amortizácie nástrojov

Najväčšími nákladmi pri vstrekovaní je samotná oceľová forma. Tieto náklady sa amortizujú alebo sa rozložia na celkový počet vyrobených dielov. Ak vyrábate státisíce dielov, náklady na nástroje na jeden diel sa stávajú zanedbateľnými. Ak však potrebujete len 500 dielov, celé tieto náklady na nástroje sa vydelia 500, čo vedie k veľmi vysokej jednotkovej cene. CNC obrábanie tento problém úplne obchádza. Neexistuje žiadny nástroj. Náklady vychádzajú z času stroja, materiálu a práce, čo z nich robí lineárne a predvídateľné náklady. To z neho robí finančne najvýhodnejšiu možnosť pre krátkodobú výrobu.

Výroba a riadenie zásob na požiadanie

Malosériová výroba s CNC obrábaním umožňuje aj agilnejšiu výrobnú stratégiu na požiadanie. Namiesto výroby tisícov dielov na splnenie minimálneho množstva objednávky a ich následného skladovania v sklade môžete objednávať diely podľa potreby. Tento prístup, ktorý pomáhame zaviesť mnohým našim klientom, znižuje náklady na držanie zásob, minimalizuje riziko zastaraných zásob v prípade aktualizácie návrhu a zlepšuje peňažný tok. Je to prístup štíhlej výroby, ktorý sa dokonale hodí pre dnešný rýchlo sa meniaci trh.

Testovanie trhu a pilotné prevádzky

Predtým, ako sa spoločnosti odhodlajú k uvedeniu produktu na trh v plnom rozsahu, musia často vykonať testovanie trhu alebo pilotnú prevádzku. CNC obrábanie je ideálnou metódou na výrobu prvých niekoľkých stoviek alebo tisícok kusov pri prvom uvedení na trh. Umožňuje vám rýchlo dostať váš produkt do rúk skutočných zákazníkov a získať cennú spätnú väzbu bez obrovských počiatočných investícií a rizika spojeného s tvrdým obrábaním.

| Objem výroby | Odporúčaná metóda | Kľúčové úvahy |

|---|---|---|

| 1-100 jednotiek | CNC obrábanie / 3D tlač | Potreby testovania rýchlosti a funkčnosti. |

| 100-5 000 jednotiek | CNC obrábanie | Vyhnete sa vysokým nákladom na nástroje pre nízke objemy. |

| Viac ako 5 000 jednotiek | Vstrekovanie | Najnižšie náklady na jeden diel po amortizácii nástrojov. |

CNC obrábanie plastov vyniká v rýchlom prototypovaní tým, že umožňuje rýchle opakovanie bez použitia nástrojov s materiálmi výrobnej triedy. V prípade malosériovej výroby predstavuje nákladovo efektívnu alternatívu k drahému vstrekovaniu, znižuje finančné riziko a umožňuje výrobu na požiadanie a rýchlejší vstup na trh.

Zabezpečenie kvality a konzistentnosti pri výrobe plastových dielov CNC.

Stretli ste sa niekedy s frustráciou, keď ste dostali dávku plastových dielov, ktorých kvalita sa líši od jedného kusu k druhému? Môže to narušiť celý časový harmonogram projektu.

Skutočná konzistentnosť pri CNC obrábaní plastov sa dosahuje kombináciou prísnych kontrolných protokolov, štandardizovaných kontrolných procesov a prirodzenej presnosti počítačom riadenej technológie. Tento systematický prístup zaručuje, že každý diel spoľahlivo spĺňa prísne konštrukčné špecifikácie, minimalizuje variabilitu a zaručuje výkon.

Zabezpečenie kvality nie je len posledným krokom, ale filozofiou, ktorá je súčasťou celého výrobného procesu. Od okamihu prijatia súboru CAD až po konečnú dodávku je každá fáza navrhnutá tak, aby sa eliminovala variabilita a zabezpečila konzistentnosť. Začína sa to komplexným preskúmaním špecifikácií návrhu vrátane tolerancií, požiadaviek na materiál a všetkých špecifických výziev na geometrické rozmery a tolerancie (GD&T).

Kontrola kvality v procese (IPQC)

Na kontrolu kvality nečakáme až do konca. IPQC je kľúčová pre udržanie konzistentnosti počas výrobnej série. Zahŕňa pravidelné vyťahovanie dielov priamo z CNC stroja na meranie a kontrolu. Týmto spôsobom môžeme včas zachytiť akékoľvek potenciálne odchýlky, či už sú spôsobené opotrebovaním nástroja, posunom stroja alebo jemnými odchýlkami materiálu. Tento proaktívny prístup zabraňuje výrobe veľkého počtu dielov, ktoré nespĺňajú parametre, čím sa šetrí čas a zdroje. Oblasť Metrológia7 poskytuje základné princípy pre tieto presné merania a zabezpečuje, že naše prístroje sú kalibrované a naše metódy sú správne.

Kontrola prvého článku (FAI)

Pred spustením celej výrobnej série vždy vykonáme prvú kontrolu výrobku. Prvý vyrobený diel sa starostlivo zmeria podľa každého rozmeru a špecifikácie na výkrese. Táto správa FAI je kľúčovým dokumentom, ktorý overuje správnosť nášho nastavenia, programovania a nástrojov. Slúži ako "zlatá vzorka" alebo kritérium pre zvyšok výrobnej série.

| Fáza kontroly | Účel | Kľúčové činnosti |

|---|---|---|

| Overenie materiálu | Zabezpečuje, aby suroviny spĺňali špecifikácie projektu. | Skontrolujte certifikáty materiálu, v prípade potreby vykonajte skúšky tvrdosti. |

| Kontrola prvého článku | Overuje výrobné nastavenie a proces. | Úplné rozmerové usporiadanie, porovnanie s CAD a výkresmi. |

| Kontrola počas procesu | Monitoruje konzistenciu počas výroby. | Pravidelný odber vzoriek, meranie kľúčových vlastností, kontrola opotrebovania nástrojov. |

| Záverečná kontrola | Potvrdzuje, že celá dávka spĺňa normy kvality. | Náhodná alebo 100% kontrola, vizuálne kontroly, kontrola dokumentácie. |

Úloha technológie

Moderné CNC stroje sú neuveriteľne presné, ale sú len tak dobré, ako sú dobré systémy, ktoré ich podporujú. V spoločnosti PTSMAKE používame pokročilé súradnicové meracie stroje (CMM) a iné kalibrované kontrolné nástroje na meranie zložitých geometrií s presnosťou na úrovni mikrónov. Tieto údaje neslúžia len na rozhodovanie o vyhovel/nevyhovel; používame ich na analýzu stability procesov a na ich neustále zlepšovanie. Vďaka tomuto záväzku k technológii a procesu neustále dodávame vysokokvalitné diely na CNC obrábanie plastov.

Okrem samotného procesu obrábania sú na zabezpečenie spoľahlivosti a konzistentnosti finálneho dielu nevyhnutné aj kroky po spracovaní a spoľahlivý systém riadenia kvality (QMS). Aj ten najprecíznejšie opracovaný diel môže byť ohrozený nedôslednou povrchovou úpravou alebo zlým zaobchádzaním. Preto k týmto záverečným fázam pristupujeme s rovnakou úrovňou starostlivosti a kontroly ako k počiatočnému rezaniu.

Štandardizované protokoly následného spracovania

Následné spracovanie nie je vedľajším krokom, ale kritickým výrobným krokom, ktorý ovplyvňuje funkciu, vzhľad a trvanlivosť súčiastky. Pri každom postupe dodržiavame štandardizované protokoly, či už ide o odstraňovanie ostrých hrán, leštenie parou na dosiahnutie optickej čistoty alebo tryskanie korálkami na dosiahnutie jednotného matného povrchu. To zaručuje, že každý diel v dávke má rovnakú povrchovú úpravu a estetickú kvalitu.

Konzistentnosť povrchovej úpravy

Dosiahnutie konzistentnej povrchovej úpravy (Ra) je nevyhnutné pre mnohé aplikácie, najmä pre diely, ktoré vyžadujú tesniace povrchy alebo majú špecifické estetické požiadavky. Toto kontrolujeme prostredníctvom:

- Naprogramované dráhy nástrojov: Použitie špecifických dokončovacích dráh nástrojov v softvéri CAM na vytvorenie jednotnej textúry.

- Riadené manuálne procesy: Ak je potrebná ručná povrchová úprava, naši technici sú vyškolení na špecifické techniky a používajú kontrolované brúsne materiály a nástroje, aby sa zabránilo odchýlkam.

- Tester drsnosti povrchu: Na meranie a overovanie, či povrchová úprava zodpovedá špecifikáciám výkresu, používame profilometre.

Tento dôraz na detail zaručuje, že posledná časť vyzerá a pôsobí presne ako prvá.

Systém riadenia kvality (QMS) a vysledovateľnosť

Zavedený systém riadenia kvality, ako je naša certifikácia ISO 9001, poskytuje rámec pre všetky naše činnosti v oblasti zabezpečenia kvality. Nie je to len certifikát na stene, je to živý systém, ktorý riadi našu činnosť. Jeho kľúčovou zložkou je vysledovateľnosť. Od čísla šarže suroviny až po konkrétny stroj a operátora, ktorý na úlohe pracoval, môžeme sledovať celú históriu akéhokoľvek dielu, ktorý vyrábame. To je neoceniteľné pri riešení problémov a pri poskytovaní dokumentácie našim klientom, ktorú potrebujú pre svoje vlastné systémy kvality, najmä v lekárskom a leteckom priemysle. Táto vysledovateľnosť zvyšuje dôveru a rieši akékoľvek obavy o dlhodobú spoľahlivosť dielov. Byť dôveryhodným výrobným partnerom je hlavnou súčasťou nášho poslania v spoločnosti PTSMAKE.

Zabezpečenie konzistentnej kvality plastových dielov CNC závisí od mnohostranného prístupu. Kombinuje inherentnú presnosť technológie CNC s prísnymi kontrolami počas procesu, podrobnými správami FAI a štandardizovaným následným spracovaním. To zaručuje, že každý diel spĺňa prísne špecifikácie a poskytuje spoľahlivosť od prvého až po posledný kus.

Komunikácia s dodávateľmi a zefektívnenie procesu obstarávania?

Mali ste niekedy pocit, že váš projekt uviazol v slučke nesprávnej komunikácie s dodávateľom, čo viedlo k nákladným oneskoreniam a prepracovaniu? Ide o bežnú frustráciu, ktorá môže prekaziť aj tie najlepšie plány.

Zefektívnenie obstarávania pre CNC obrábanie plastov zahŕňa vytvorenie jasných komunikačných protokolov, poskytovanie komplexnej technickej dokumentácie od začiatku a spoluprácu s dodávateľmi, ktorí ponúkajú integrované služby. Tento proaktívny prístup minimalizuje nejednoznačnosť, skracuje časy realizácie a zabezpečuje, že váš projekt zostane na ceste a v rámci rozpočtu.

Nadácia: Jasná a konzistentná komunikácia

Efektívna komunikácia nie je len o posielaní e-mailov, ale o vytvorení spoločného porozumenia cieľov projektu od prvého dňa. V každom projekte CNC obrábania plastov je nejednoznačnosť nepriateľom presnosti. Čím viac podrobností poskytnete vopred, tým hladší bude celý proces. Úspech projektu často závisí od kvality počiatočnej výmeny informácií.

Vytvorenie komplexného balíka technických údajov (TDP)

Ešte predtým, ako požiadate o cenovú ponuku, je vaším najsilnejším nástrojom kompletný balík technických údajov (TDP). Nie je to len 3D model. Robustný TDP nenecháva žiadny priestor na dohady.

- Súbory 3D CAD: Natívne súbory (ako STEP alebo IGS) sú nevyhnutné.

- 2D technické výkresy: Mali by jasne definovať kritické rozmery, tolerancie, požiadavky na povrchovú úpravu (napr. hodnoty Ra) a špecifikácie materiálu.

- Vyvolanie materiálu: Buďte konkrétni. Namiesto "ABS" uveďte "ABS, čierna, Lustre-lok L-100", ak to potrebujete.

- Množstvo a časový harmonogram: Uveďte počet dielov potrebných pre prototypy, pilotné série a sériovú výrobu spolu s cieľovými termínmi dodania.

Kľúčovou súčasťou tejto úvodnej diskusie je dôkladné preskúmanie Návrh pre vyrobiteľnosť (DFM)8 zásady. Skúsený dodávateľ analyzuje váš TDP a poskytne spätnú väzbu, ktorá môže zlepšiť kvalitu dielov a znížiť náklady ešte pred vyrezaním jediného plastového čipu.

Stanovenie komunikačného rytmu

Keď sa projekt rozbehne, nenechajte komunikáciu utíchnuť. Dohodnite sa na pravidelnom harmonograme aktualizácií. Nemusí to byť dlhé stretnutie. Jednoduchý týždenný e-mail s fotografiami postupu alebo rýchla kontrola stavu môže zabrániť tomu, aby sa z malých problémov stali veľké problémy.

| Zlá komunikačná prax | Efektívna komunikačná prax |

|---|---|

| Nejasné e-maily a ústne pokyny | Podrobný TDP a písomná dokumentácia |

| Za predpokladu, že dodávateľ rozumie | Naplánovanie úvodného hovoru na preskúmanie všetkých špecifikácií |

| Žiadne plánované aktualizácie | Týždenné správy o pokroku s fotografiami |

| Oneskorené odpovede na otázky | Vyhradené kontaktné miesto pre rýchle odpovede |

Stanovením týchto jasných očakávaní od začiatku vytvoríte základ dôvery a transparentnosti, ktorý sa vám oplatí počas celého výrobného procesu.

Strategická výhoda integrovaného partnera

Riadenie jedného dodávateľa je náročné. Správa viacerých dodávateľov pre rôzne výrobné procesy sa môže rýchlo stať logistickou nočnou morou. Práve tu poskytuje partnerstvo so spoločnosťou, ktorá ponúka integrované riešenia, významnú výhodu, najmä pri komplexných projektoch, ktoré si vyžadujú viac ako len CNC obrábanie plastov.

Zjednodušenie zložitých dodávateľských reťazcov

Zoberme si projekt, ktorý sa začína s prototypmi obrábanými na CNC a potom sa presunie na veľkoobjemové vstrekovanie pre výrobu. Žonglovanie medzi dielňou CNC a samostatným lisovacím zariadením prináša viacero bodov možného zlyhania. Musíte riadiť dve sady kontaktov, dva systémy kontroly kvality a dva harmonogramy prepravy. Podľa našich skúseností v spoločnosti PTSMAKE sme videli, že táto fragmentácia vedie k oneskoreniam a nezrovnalostiam v kvalite. Jeden integrovaný partner zvládne celý pracovný postup pod jednou strechou. Riadime prechod od obrábaného prototypu k výlisku, čím zabezpečujeme zachovanie zámeru návrhu a konzistentnú kvalitu. Tento jednotný prístup vám všetko zjednoduší.

Skrátenie času realizácie a zníženie rizika vášho projektu

Spolupráca s jedným partnerom má priamy a pozitívny vplyv na časový harmonogram projektu.

- Žiadny čas prepravy: Diely sa nemusia prepravovať zo strojárskej dielne do lisovne. Už len to môže ušetriť dni alebo dokonca týždne.

- Jednotná kontrola kvality: Na celý projekt dohliada rovnaký tím kvality. Rozumejú kritickým funkciám z fázy prototypovania a zabezpečujú ich zachovanie vo výrobe.

- Bezproblémové DFM: Tím, ktorý poskytol spätnú väzbu DFM pre vaše obrábané diely, je ten istý, ktorý vytvára nástroje pre vašu vstrekovacie formu. Táto kontinuita zaručuje, že poznatky o výrobe sa prenášajú do každej fázy.

| Prístup viacerých dodávateľov | Integrovaný partnerský prístup |

|---|---|

| Viacero kontaktných miest | Jednotné kontaktné miesto |

| Potenciál pre rozdiely v kvalite | Dôsledná kontrola kvality |

| Pridaný čas prepravy a logistiky | Žiadne oneskorenia pri vnútornom tranzite |

| Fragmentovaná spätná väzba DFM | Súdržné DFM od začiatku do konca |

| Vyššie režijné náklady na riadenie | Zjednodušené riadenie projektov |

Zefektívnený proces obstarávania nie je nakoniec len o hľadaní najnižšej ceny. Ide o nájdenie partnera, ktorý dokáže znížiť zložitosť, zmierniť riziká a pôsobiť ako rozšírenie vášho vlastného tímu. Tento holistický prístup je najrýchlejšou a najspoľahlivejšou cestou k uvedeniu vysokokvalitného produktu na trh.

Efektívna komunikácia s dodávateľmi závisí od jasnej dokumentácie a pravidelných aktualizácií. Spolupráca s integrovaným dodávateľom pre komplexné CNC obrábanie plastov projekty ďalej zefektívňujú obstarávanie, čím sa výrazne znižuje zložitosť, čas realizácie a možnosť vzniku chýb, čím sa zabezpečuje plynulejšia cesta od návrhu k výrobe.

Zistite, ako stroj počíta dráhy nástrojov, čo je rozhodujúce pre dosiahnutie hladkých kriviek a presných komplexných geometrií. ↩

Zistite, ako môže sklon materiálu absorbovať vlhkosť ovplyvniť jeho stabilitu a výkon. ↩

Pochopiť základné princípy pohybu stroja, ktoré umožňujú vysoko presné obrábanie. ↩

Pochopte, ako môže táto drobná nedokonalosť drasticky ovplyvniť toleranciu a povrchovú úpravu vášho dielu. Kliknutím sa dozviete viac. ↩

Získajte informácie o rôznych typoch opotrebovania nástrojov, aby ste mohli lepšie diagnostikovať a predchádzať predčasnému zlyhaniu nástrojov pri obrábaní. ↩

Pochopte, prečo sú vlastnosti materiálu konzistentné vo všetkých smeroch a prečo je to dôležité pre pevnosť vášho dielu. ↩

Na tomto odkaze sa dozviete, ako veda o meraní zabezpečuje, aby vaše diely spĺňali presné špecifikácie. ↩

Zistite, ako môže uplatňovanie zásad DFM optimalizovať vaše návrhy, znížiť výrobné náklady a urýchliť čas uvedenia na trh. ↩