Ste unavení z rokovaní s dodávateľmi CNC sústruhov, ktorí sľubujú presnosť, ale dodávajú diely, ktoré nespĺňajú vaše špecifikácie? Nie ste sami - slabá kontrola kvality a nesprávna komunikácia trápia mnohé procesy obstarávania, čo vedie k nákladným oneskoreniam a prepracovaniu.

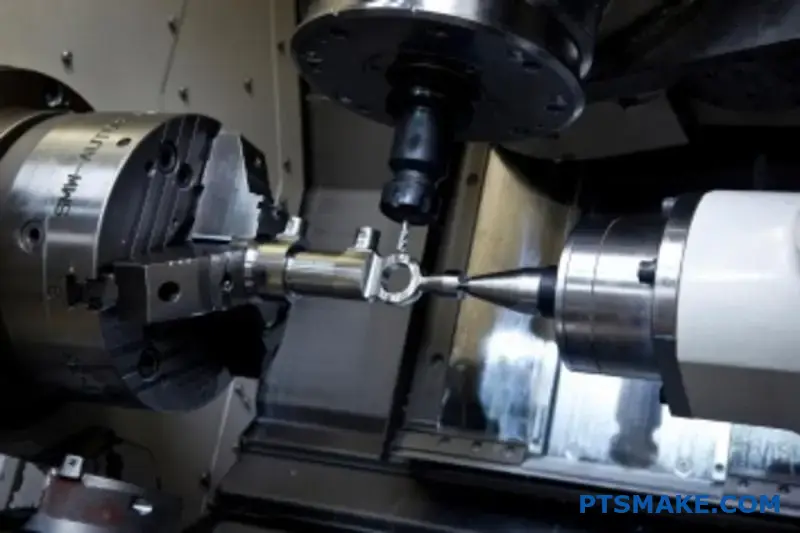

Sústruženie na CNC sústruhu je presný výrobný proces, ktorý využíva počítačom riadené sústruhy na vytváranie valcových a zložitých rotačných dielov s prísnymi toleranciami, ktoré ponúkajú konzistentnú kvalitu a opakovateľnosť pre náročné priemyselné aplikácie.

Ako človek, ktorý pracoval na projektoch CNC sústruhov v spoločnosti PTSMAKE viac ako 15 rokov, som videl, ako môžu správne znalosti zmeniť vaše skúsenosti s obstarávaním. Táto príručka rozoberá všetko, čo potrebujete vedieť - od hodnotenia dodávateľov a riadenia faktorov kvality až po optimalizáciu návrhov z hľadiska hospodárnosti. Objavíte praktické stratégie, ako sa vyhnúť bežným nástrahám, skrátiť časy realizácie a vybudovať spoľahlivé partnerstvá, ktoré budú neustále prinášať výsledky. Bez ohľadu na to, či obstarávate zdroje pre letecký, automobilový alebo zdravotnícky priemysel, tieto poznatky vám pomôžu prijímať inteligentnejšie rozhodnutia a dosahovať lepšie výsledky.

Rozumiete možnostiam obrábania na CNC sústruhu?

Máte problémy s obstarávaním valcových dielov, ktoré vždy spĺňajú presné špecifikácie? Spôsobujú drobné nezrovnalosti vo výrobných sériách problémy s následnou montážou a oneskorenie projektu?

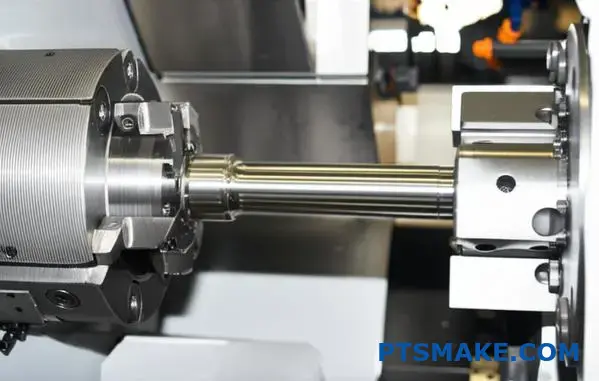

Obrábanie na CNC sústruhu je počítačom riadený subtraktívny proces, pri ktorom sa obrobok otáča proti reznému nástroju. Vyniká pri výrobe valcových alebo zložitých rotačných súčiastok s mimoriadne vysokou presnosťou a opakovateľnosťou, vďaka čomu je preferovanou metódou pre odvetvia, ktoré vyžadujú konzistentnú kvalitu a prísne tolerancie.

Základné funkcie CNC sústruhu

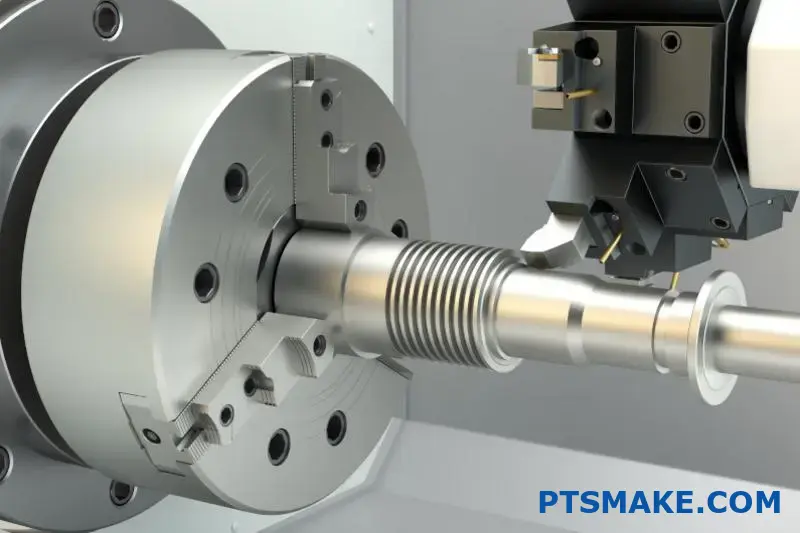

Podstatou obrábania na CNC sústruhu je presnosť prostredníctvom rotácie. Na rozdiel od frézovacích strojov, kde sa nástroj otáča, sústruh otáča samotný materiál. Počítač vedie stacionárny rezný nástroj pozdĺž rotujúceho obrobku a presne odstraňuje materiál, aby sa vytvoril požadovaný tvar. Tento zásadný rozdiel ho robí neuveriteľne efektívnym na vytváranie akýchkoľvek dielov so stredovou osou otáčania. V minulých projektoch spoločnosti PTSMAKE sme sa na tento proces spoliehali pri výrobe všetkého od jednoduchých hriadeľov a čapov až po zložité komponenty pre letecký priemysel a zdravotnícke zariadenia. Odlišuje ho práve úroveň kontroly. Pokyny G-kódu odoslané do stroja diktujú každý pohyb, rýchlosť a rýchlosť posuvu, čím sa eliminuje variabilita, ktorá je spojená s manuálnou prevádzkou. To zaručuje, že prvý vyrobený diel je identický s tisícim.

Základné operácie

Pochopenie základných operácií je kľúčom k pochopeniu všetkých možností CNC sústruženia. Každá z nich slúži na špecifický účel pri tvarovaní konečného komponentu.

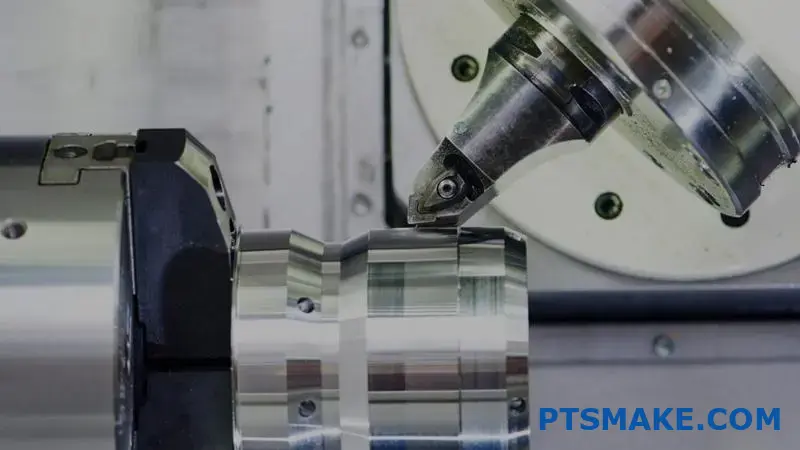

- Otáčanie: Ide o základnú operáciu, pri ktorej sa jednobodový nástroj pohybuje rovnobežne s osou otáčania a zmenšuje priemer obrobku. Takto možno vytvárať rovné, kužeľové alebo tvarové profily.

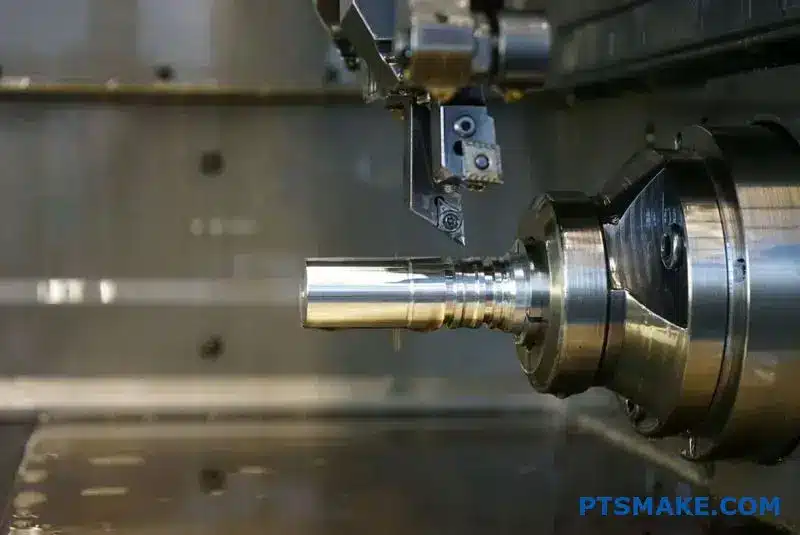

- Tvárou v tvár: Nástroj sa pohybuje kolmo cez koniec obrobku a vytvára rovný, hladký povrch. Často je to prvý krok, ktorým sa zabezpečí správna dĺžka dielu.

- Vŕtanie a vŕtanie: Na vytvorenie otvoru pozdĺž stredovej osi sa môže použiť vrták. Vyvŕtaním sa potom tento otvor zväčší a spresní na presný vnútorný priemer.

- Navliekanie: Pri tejto operácii sa na súčiastke vyrežú vonkajšie alebo vnútorné závity, ktoré sú nevyhnutné na vytvorenie skrutiek, skrutiek a iných spojovacích prvkov.

Presnosť týchto operácií je priamo ovplyvnená faktormi, ako je tuhosť stroja, ostrosť nástroja a kontrola tepelnej rozťažnosti. Jedným z kritických faktorov, ktoré vždy sledujeme, je vybiehanie1, pretože nadmerná odchýlka môže viesť k tomu, že diely nevyhovejú kontrole kvality.

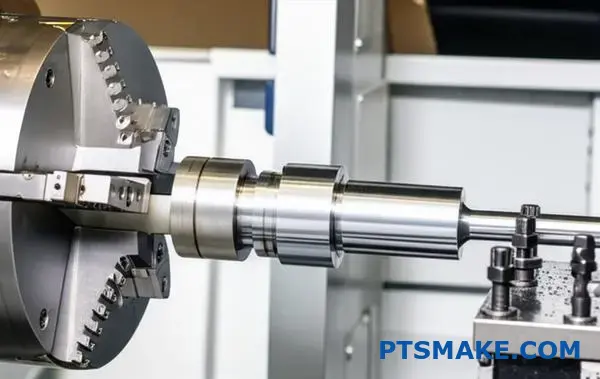

Prečo sú CNC sústruhy nevyhnutné pre kvalitu

Hlavným dôvodom, prečo inžinieri a manažéri obstarávania určujú obrábanie na CNC sústruhu, je jeho bezkonkurenčná opakovateľnosť. Po zdokonalení programu ho stroj môže vykonávať donekonečna s minimálnymi odchýlkami. To je rozhodujúce v priemyselných odvetviach, kde zlyhanie súčiastky neprichádza do úvahy.

| Operácia | Primárny cieľ | Spoločná aplikácia |

|---|---|---|

| Otáčanie | Zníženie priemeru obrobku | Hriadele, čapy, tvarované povrchy |

| Tvárou v tvár | Vytvorenie rovného koncového povrchu | Úprava zásob, nastavenie dĺžky |

| Vŕtanie | Vytvorte centrálny otvor | Pilotné otvory, voľné otvory |

| Navliekanie | Rezanie šikmých drážok | Skrutky, matice, závitové príslušenstvo |

Táto automatizovaná presnosť zaručuje nielen kvalitu, ale aj optimalizáciu výrobného času a zníženie množstva odpadu, čo z nej robí nákladovo efektívne riešenie na výrobu prototypov aj veľkých sérií.

Dosiahnutie konzistentnosti a presnosti v náročných odvetviach

Skutočná hodnota CNC sústruhu sa ukáže, keď sa zamyslíte nad jeho použitím v priemyselných odvetviach s vysokými stávkami. V odvetviach, ako je letecký, automobilový a zdravotnícky priemysel, nie je konzistentnosť jednotlivých dielov len preferenciou, ale neoddiskutovateľnou požiadavkou na bezpečnosť a výkon. Malá odchýlka v jednom komponente môže mať závažné dôsledky. CNC sústruženie priamo rieši túto potrebu tým, že z výrobného procesu odstraňuje prvok ľudskej chyby. Digitálna presnosť riadiacej jednotky zaručuje, že každý prvok, od priemeru a dĺžky až po stúpanie závitu a povrchovú úpravu, sa prísne drží špecifikácií návrhu. Takáto úroveň spoľahlivosti je jednoducho nedosiahnuteľná pri ručnom sústružení, najmä pri veľkosériovej výrobe.

Opakovateľnosť: Základný kameň modernej výroby

Opakovateľnosť znamená, že bez ohľadu na to, či vyrábame dávku 100 alebo 10 000 dielov, posledný diel z linky bude funkčne identický s prvým. To sa dosahuje kombináciou faktorov, ktoré sú vlastné procesu CNC.

- Naprogramované ovládanie: Program G-kódu je pevne stanovený súbor inštrukcií. Neunavuje sa ani nerozptyľuje.

- Pevná konštrukcia stroja: CNC sústruhy sú konštruované tak, aby boli neuveriteľne tuhé, absorbovali rezné sily a minimalizovali vibrácie, ktoré sú hlavnou príčinou nepresnosti.

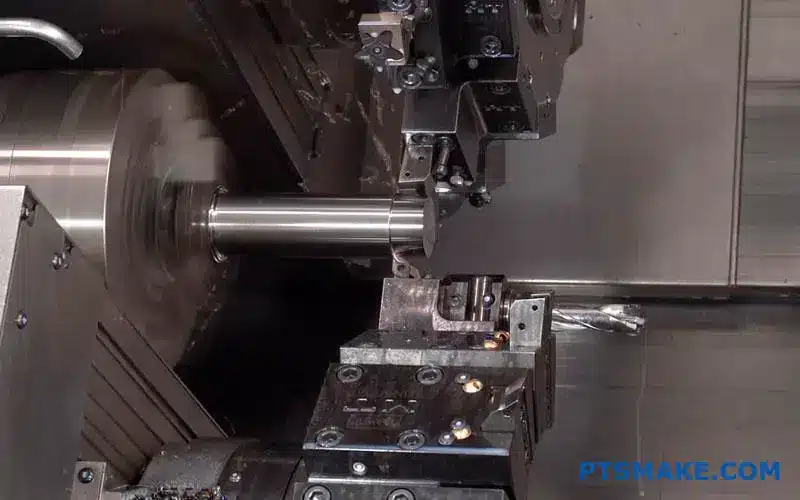

- Automatická výmena nástrojov: Na pokročilejších sústruhoch dokáže automatická revolverová hlavica v priebehu niekoľkých sekúnd prepínať medzi sústružníckymi, vŕtacími a závitovacími nástrojmi, čím sa zachová kontinuita a presnosť procesu bez manuálneho zásahu.

Pri našej práci s klientmi v robotickom priemysle je napríklad presné uloženie hriadeľov a ložísk rozhodujúce pre bezproblémovú prevádzku. Na základe našich testov sú úzke tolerancie dosiahnuté pomocou CNC sústruženia nevyhnutné na zabezpečenie dlhej životnosti a spoľahlivosti ich zložitých zostáv.

Vplyv na kvalitu a náklady

Dôslednosť má priamy vplyv na kvalitu aj celkové náklady projektu. Ak sú diely dôsledne v súlade so špecifikáciou, výrazne sa znižuje miera vyradenia a prepracovania. Tým sa nielen šetrí materiál a strojový čas, ale predchádza sa aj nákladným oneskoreniam vo fázach konečnej montáže a testovania.

| Priemysel | Kritická požiadavka | Príklad CNC sústruženého dielu |

|---|---|---|

| Letecký priemysel | Vysoký pomer pevnosti k hmotnosti, extrémne tolerancie | Hriadele turbínových motorov, hydraulické armatúry |

| Lekárske | Biokompatibilita, bezchybná povrchová úprava | Chirurgické nástroje, kostné skrutky, zubné implantáty |

| Automobilový priemysel | Trvanlivosť, veľkoobjemová konzistencia | Hriadele prevodovky, súčasti ventilov, piestne tyče |

| Elektronika | Miniaturizácia, elektrická vodivosť | Konektorové kolíky, vlastné spojovacie prvky, komponenty puzdra |

Investícia do výrobného procesu, ktorý zaručuje opakovateľnosť, je v konečnom dôsledku strategickým rozhodnutím. Poskytuje pokoj, zefektívňuje dodávateľský reťazec a zaručuje, že konečný výrobok bude fungovať presne tak, ako bol navrhnutý. Preto je v spoločnosti PTSMAKE CNC sústruženie základným pilierom našich služieb presnej výroby.

Obrábanie na CNC sústruhu poskytuje bezkonkurenčnú presnosť otáčaním obrobku proti reznému nástroju. Jeho základné operácie - sústruženie, čelné obrábanie a rezanie závitov - sú automatizované a poskytujú výnimočnú konzistenciu a opakovateľnosť, vďaka čomu sú nevyhnutné pre odvetvia, kde sú kvalita a spoľahlivosť dielov rozhodujúce pre výkon a bezpečnosť.

Kritické faktory kvality súčiastok na CNC sústruhu?

Dostali ste niekedy dávku sústružených dielov, ktoré spĺňajú špecifikácie výkresu, ale napriek tomu sa nedajú použiť? Je to frustrujúca skúsenosť, ktorá môže zmariť celý projekt.

Najkritickejšími faktormi kvality sústružených dielov sú presnosť rozmerov, kvalita povrchu a integrita materiálu. Tieto tri piliere priamo určujú výkon, životnosť a spoľahlivosť súčiastky pri jej konečnej montáži. Ich správne nastavenie je nevyhnutné pre každý úspešný projekt.

Keď hovoríme o kvalite pri obrábaní na CNC sústruhu, ďaleko presahujeme rámec toho, aby sme sa len pozreli na hotový diel a povedali: "Vyzerá to dobre." Skutočná kvalita je merateľná a začína sa presnosťou rozmerov. Nejde len o dĺžku alebo priemer; ide o zabezpečenie toho, aby každý prvok bol vždy v stanovenom tolerančnom rozsahu.

Nadácia: Rozmerová tolerancia

Tolerancia je prijateľný rozsah odchýlky pre daný rozmer. Diel, ktorý je mimo tolerancie, aj keď len o zlomok milimetra, môže spôsobiť poruchy montáže, predčasné opotrebovanie alebo úplnú poruchu konečného výrobku. V našich projektoch v spoločnosti PTSMAKE sme videli, ako môže nesprávne tolerované uloženie predstavovať rozdiel medzi hladko fungujúcim a zadretým ložiskom.

Nad rámec základných rozmerov

Je veľmi dôležité pozerať sa na viac ako len na jednoduché tolerancie plus/mínus. Zameriavame sa aj na geometrické dimenzovanie a tolerovanie (GD&T), ktoré kontroluje tvar, orientáciu a umiestnenie prvkov. Tým sa zabezpečuje nielen správna veľkosť, ale aj vzťahy medzi prvkami. Napríklad sústrednosť je nevyhnutná pre rotujúce hriadele, aby sa zabránilo vibráciám a opotrebovaniu, zatiaľ čo kolmosť je kľúčová pre montážne plochy, aby sa zabezpečilo správne zarovnanie. Zlyhanie týchto geometrických kontrol môže viesť k jemným problémom s výkonom, ktoré sa neskôr ťažko diagnostikujú.

Pocit kvality: Povrchová úprava

Diel môže byť rozmerovo dokonalý, ale napriek tomu môže zlyhať, ak je povrchová úprava nesprávna. Povrchová úprava alebo drsnosť povrchu označuje jemnú štruktúru povrchu. Skladá sa z drobných vrcholov a údolí, často nazývaných mikrooblasti2, ktoré zanechal rezný nástroj. Táto štruktúra sa zvyčajne meria v mikrometroch (µm) alebo v mikroinch (µin) ako priemerná drsnosť (Ra). Nižšia hodnota Ra znamená hladší povrch. Prečo je to dôležité?

- Trenie a opotrebovanie: Hladšie povrchy majú menšie trenie a sú odolnejšie voči opotrebovaniu, čo je pre pohyblivé časti veľmi dôležité.

- Tesnenie: V prípade dielov, ktoré si vyžadujú tesnenia, ako sú O-krúžky, je potrebná špecifická povrchová úprava, aby tesnenie fungovalo správne bez úniku alebo poškodenia.

- Odolnosť proti korózii: Drsnejšie povrchy majú väčšiu plochu a môžu zachytávať nečistoty, čím sa stávajú náchylnejšími na koróziu.

Tu je stručný návod, ktorý často poskytujeme klientom, aby sme im pomohli určiť správnu povrchovú úpravu pre ich aplikáciu.

| Hodnota Ra (µm) | Hodnota Ra (µin) | Textúra | Typická aplikácia obrábania na CNC sústruhu |

|---|---|---|---|

| >6.3 | >250 | Hrubé opracovanie | Čisté plochy, nefunkčné plochy |

| 3.2 | 125 | Štandardne opracované | Diely na všeobecné použitie, nedotýkajúce sa povrchy |

| 1.6 | 63 | Hladko opracované | Styčné plochy, diely s miernym zaťažením |

| 0.8 | 32 | Jemne opracované/brúsené | Ložiská s nízkym trením, presné uloženie |

| 0.4 | 16 | Pozemok/plocha | vysoko namáhané ložiská, kritické tesniace plochy |

Hoci sú rozmery a povrchová úprava špecifikované na výkrese, nie je možné ich dosiahnuť bez správneho materiálu. Výber materiálu je tretím rozhodujúcim faktorom, ktorý priamo ovplyvňuje proces obrábania aj výkonnosť konečného dielu. Vlastnosti surového materiálu určujú všetko od reznej rýchlosti a životnosti nástroja až po konečnú pevnosť a stabilitu súčiastky.

Jadro: Výber materiálu a integrita

Výber správneho materiálu je vyvážený akt medzi požiadavkami na výkon, cenou a obrobiteľnosťou. Materiál, ktorý je ideálny pre konečnú aplikáciu, môže byť neuveriteľne náročný, a teda aj drahý na obrábanie.

Kľúčové vlastnosti materiálov pre obrábanie

Pri plánovaní obrábanie na CNC sústruhu analyzujeme niekoľko materiálových charakteristík:

- Obrábateľnosť: Ide o hodnotenie toho, ako ľahko sa dá materiál rezať. Materiály ako mosadz C360 sa považujú za "voľne obrábateľné" a dajú sa sústružiť veľmi rýchlo, čím sa skracuje čas cyklu a náklady. Naproti tomu materiály ako Inconel alebo titán sú húževnaté a vyžadujú pomalšie rýchlosti, špecializované nástroje a robustnejšie procesy.

- Tvrdosť: Tvrdšie materiály sú odolnejšie voči opotrebovaniu, ale sú aj náročnejšie na obrábanie. Rezné nástroje sa pri nich rýchlejšie opotrebúvajú, čo môže mať vplyv na náklady aj na schopnosť udržať konzistentnú kvalitu povrchu počas celej výrobnej série.

- Tepelná stabilita: Počas obrábania sa vytvára teplo na súčiastke aj na nástroji. Pri materiáloch, ktoré sa teplom výrazne rozpínajú, môže byť náročné dodržať prísne tolerancie, pretože ich rozmery sa líšia, keď sú horúce, a keď sa ochladia na izbovú teplotu. To si vyžaduje starostlivé riadenie chladiacich kvapalín a rezných parametrov.

Informovanie o vašich materiálnych potrebách

Ak chcete zabezpečiť výkon, ktorý očakávate, nestačí uviesť len "hliník" alebo "oceľ". Musíte byť konkrétni. V minulosti sa nám stalo, že sa projekty oneskorili, pretože všeobecné označenie materiálu viedlo k použitiu triedy, ktorá nemohla spĺňať požiadavky na výkon. Vždy uveďte presnú triedu a tvrdosť. Napríklad:

| Špecifikovaný materiál | Kľúčové vlastnosti a bežné použitie |

|---|---|

| Hliník 6061-T6 | Vynikajúca obrábateľnosť, dobrá pevnosť. Používa sa na konštrukčné diely, prototypy. |

| Nerezová oceľ 304 | Veľká odolnosť proti korózii, vhodné pre potravinárske a zdravotnícke aplikácie. Ťažšie sa obrába. |

| PEEK | Vysoká teplotná a chemická odolnosť. Používa sa v leteckom a kozmickom priemysle, na lekárske implantáty. Drahé. |

| Mosadz C360 | Norma pre obrobiteľnosť. Ideálny pre armatúry, ventily a elektrické komponenty. |

Jasným definovaním materiálu, tolerancií a povrchovej úpravy na výkresoch a v zadaní RFQ umožníte svojmu výrobnému partnerovi dodávať diely, ktoré fungujú nielen na papieri, ale aj v reálnom svete.

Dosiahnutie špičkových súčiastok na CNC sústruhu závisí od zvládnutia súhry medzi rozmerovými toleranciami, povrchovou úpravou a výberom materiálu. Tieto faktory nie sú nezávislé, sú úzko prepojené a jasná špecifikácia všetkých troch je nevyhnutná na zabezpečenie spoľahlivého výkonu súčiastky v jej konečnej aplikácii.

Aké sú kľúčové kritériá výberu spoľahlivého partnera pre CNC obrábanie?

Stretli ste sa niekedy s oneskorením výroby, pretože dodávateľ nedokázal zvládnuť váš objem, alebo ste dostali diely, ktoré neprešli kontrolou? Tieto problémy často vyplývajú z neúplného procesu hodnotenia ešte pred zadaním prvej objednávky.

Ak chcete správne vyhodnotiť dodávateľa CNC sústruhov, musíte posúdiť štyri základné oblasti: jeho certifikáty kvality, hĺbkové kontrolné procesy, skutočnú výrobnú kapacitu a jeho komunikačné normy. Tieto piliere určujú spoľahlivosť, konzistentnosť kvality a včasné dodávky.

Ak sa chcete vyhnúť partnerstvám, ktoré vedú k nákladným chybám a oneskoreniam, potrebujete systematický prístup k preverovaniu potenciálnych dodávateľov. Nejde len o to, čo sľubujú na svojich webových stránkach, ale o overenie ich schopností prostredníctvom hmatateľných dôkazov. Správny partner sa stane rozšírením vášho tímu, zatiaľ čo nesprávny sa stane neustálym zdrojom problémov.

Overenie certifikátov systému kvality

Certifikáty sú viac ako len odznaky na webovej stránke; sú dôkazom záväzku k štandardizovaným, opakovateľným procesom. Dodávateľ, ktorý ich nemá, môže stále vyrábať dobré súčiastky, ale nemá záruku konzistentnosti.

- ISO 9001: Ide o základnú certifikáciu pre manažérstvo kvality. Zabezpečuje, že dodávateľ má zdokumentované procesy pre všetky oblasti od cenovej ponuky až po expedíciu. Je to minimálna požiadavka pre každého seriózneho výrobného partnera. V spoločnosti PTSMAKE je náš systém ISO 9001 základom každého projektu a zabezpečuje, že každý krok je vysledovateľný a kontrolovaný.

- Certifikáty špecifické pre dané odvetvie: Ak pracujete v prísne regulovanom odvetví, vyhľadajte špecializované certifikáty. Napríklad AS9100 je rozhodujúca pre letecký priemysel, zatiaľ čo IATF 16949 je štandardom pre automobilový priemysel. Tieto certifikáty naznačujú, že dodávateľ rozumie prísnym požiadavkám a nárokom na sledovateľnosť vo vašom odvetví.

Kontrolujte proces kontroly kvality

Možnosti kontroly dodávateľa sú priamym ukazovateľom kvality, ktorú dostanete. Musíte pochopiť nielen ak kontrolujú diely, ale ako a keď. Požiadajte potenciálnych dodávateľov o kópiu ich príručky kvality.

Kontrola v procese vs. záverečná kontrola

Spoľahlivý dodávateľ vykonáva oboje. Kontrola kvality v procese (IPQC) zachytáva odchýlky počas procesu obrábania na CNC sústruhu a zabraňuje vyradeniu celej šarže. Záverečná kontrola je poslednou bránou, ale nemala by byť jedinou. Spoliehať sa len na záverečnú kontrolu je riskantné a neefektívne. Vykonávame aj Kontrola prvého článku (FAI)3 potvrdiť, že naše výrobné nastavenie spĺňa všetky špecifikácie pred začatím hromadnej výroby.

Kontrolné zariadenia a podávanie správ

Na overenie prísnych tolerancií sú nevyhnutné správne nástroje. Zoznam vybavenia dodávateľa by mal zodpovedať zložitosti vášho dielu.

| Nástroj na kontrolu | Najlepšie pre | Čo vám to povie |

|---|---|---|

| Kalibre/mikrometre | Základné rozmery | Meria dĺžku, šírku a priemer. Vhodné na všeobecné tolerancie. |

| CMM | Komplexné geometrie | Poskytuje veľmi presné 3D merania zložitých povrchov a prvkov. |

| Optický komparátor | 2D profily | Premieta zväčšenú siluetu dielu na kontrolu profilov a obrysov. |

| Meradlá (Go/No-Go) | Opakujúce sa prvky | Rýchlo overí, či je prvok, ako napríklad otvor alebo závit, v tolerancii. |

Vždy si vyžiadajte vzorové inšpekčné správy. Podrobná správa dokazuje ich dôkladný prístup ku kvalite.

Okrem papierovania a strojov je rozhodujúci ľudský faktor. To, ako dodávateľ riadi svoje zdroje, komunikuje s klientmi a plánuje nepredvídané udalosti, odhaľuje jeho skutočnú silu ako partnera. Tieto faktory sa často prehliadajú počas počiatočných hodnotení, ale sú nevyhnutné pre úspešný dlhodobý vzťah.

Zmerajte reálnu výrobnú kapacitu

Kapacita dodávateľa nie je len počet CNC sústruhov, ktoré vlastní. Skutočná kapacita je kombináciou strojov, kvalifikovanej pracovnej sily a efektívneho riadenia pracovných postupov.

Stroje a technológie

Požiadajte o podrobný zoznam vybavenia. Sú ich stroje nové alebo staré? Majú viacosé sústruhy, ktoré dokážu dokončiť zložité diely v jednom nastavení? Moderné zariadenia, ako sú viacosové CNC stroje, ktoré používame v spoločnosti PTSMAKE, skracujú časy cyklov a zvyšujú presnosť. Informujte sa aj o ich pláne údržby. Dobre udržiavaný stroj je spoľahlivý stroj.

Pracovná sila a plánovanie

Dielňa plná moderných strojov je zbytočná bez kvalifikovanej obsluhy a programátorov, ktorí ich obsluhujú. Pýtajte sa na úroveň skúseností ich tímu a na to, či pracujú na viac zmien. Dodávateľ, ktorý pracuje na dve alebo tri zmeny, má podstatne efektívnejšiu kapacitu a flexibilitu ako dodávateľ, ktorý pracuje na jednu zmenu. V našich predchádzajúcich projektoch sme zistili, že spoľahlivý systém plánovania výroby je kľúčom k tomu, aby sme zákazníkom poskytli presné časy dodania a vyhoveli naliehavým požiadavkám bez narušenia existujúcich objednávok.

Hodnotenie komunikačných štandardov a schopnosti reagovať

Zlá komunikácia môže projekt zničiť rýchlejšie ako porucha stroja. Váš dodávateľ by mal byť aktívny, transparentný a ľahko dosiahnuteľný.

| Aspekt komunikácie | Zelená vlajka (dobrý dodávateľ) | Červená vlajka (zlý dodávateľ) |

|---|---|---|

| Čas odozvy | Odpovedá na e-maily/hovory do 24 hodín. | Odpoveď trvá niekoľko dní, odpovede sú nejasné. |

| Technická spätná väzba | Aktívne navrhuje zlepšenia v oblasti dizajnu pre vyrobiteľnosť (DFM). | Akceptuje akýkoľvek návrh bez spätnej väzby, čo neskôr vedie k problémom vo výrobe. |

| Riešenie problémov | Okamžite vás informuje o všetkých problémoch a predkladá riešenia. | Skrýva problémy, kým sa nedodrží termín. |

| Aktualizácie projektu | Pravidelne poskytuje nevyžiadané aktualizácie o stave projektu. | Neustále ich musíte naháňať, aby vám poskytli informácie. |

Zriadiť jednotné kontaktné miesto. Vyčlenený projektový manažér, ktorý rozumie vašim požiadavkám, zaručí, že sa nič nestratí v preklade. V spoločnosti PTSMAKE je to štandardná prax, ktorá zabezpečuje zrozumiteľnosť a zodpovednosť pre všetkých našich klientov.

Hodnotenie dodávateľa CNC sústruhov si vyžaduje metodické preskúmanie jeho certifikátov, kontrolných procesov, skutočnej výrobnej kapacity a komunikačných protokolov. Tieto štyri piliere sú nevyhnutné na zabezpečenie toho, aby ste spolupracovali so spoľahlivým výrobcom, ktorý dokáže dodať vysokokvalitné diely vždy načas.

Tipy na konštrukciu pre nákladovo efektívnu výrobu na CNC sústruhu.

Už sa vám niekedy stalo, že ste predložili cenovú ponuku na nejakú súčiastku a boli ste šokovaní cenou, hoci sa návrh zdal byť jednoduchý? Geometria a vlastnosti, ktoré definujete, sú často skrytými príčinami vysokých výrobných nákladov.

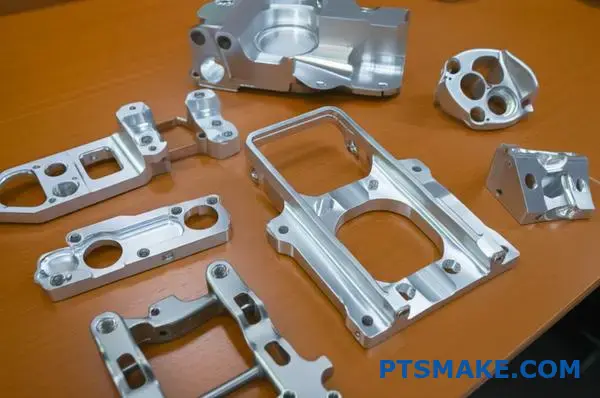

Na dosiahnutie nákladovo efektívnej výroby na CNC sústruhu musia konštruktéri optimalizovať geometriu dielov na základe zásad DFM (Design for Manufacturability). To zahŕňa zjednodušenie prvkov, vyhýbanie sa tenkým stenám, štandardizáciu prvkov, ako sú polomery, a špecifikovanie tolerancií len tak prísnych, ako je funkčne nevyhnutné na zníženie času potrebného na obrábanie a nákladov na nástroje.

Aplikácia DFM na sústružené diely

DFM (Design for Manufacturability) nie je len módne slovo; je to praktický prístup k navrhovaniu dielov, ktoré sa ľahšie, a teda aj lacnejšie vyrábajú. Pri obrábaní na CNC sústruhu, kde sa obrobok otáča proti reznému nástroju, má každá konštrukčná voľba vplyv na čas cyklu a požiadavky na nástroje. Cieľom je efektívne odoberať materiál. Príliš zložité konštrukcie sú v rozpore s týmto základným princípom. Na základe mojich skúseností zo spolupráce s klientmi v spoločnosti PTSMAKE sú najjednoduchšie návrhy často najelegantnejšími a nákladovo najefektívnejšími riešeniami.

Zjednodušenie geometrie dielu

Čím je profil súčiastky zložitejší, tým viac času si stroj vyžaduje. Viaceré priemery, zúženia a kontúry si vyžadujú viac pohybov nástroja a potenciálne viac výmen nástrojov. Každá výmena nástroja pridáva do procesu čas, ktorý nie je potrebný na rezanie, čím sa zvyšujú celkové náklady. Pred dokončením návrhu si položte otázku, či je každý prvok nevyhnutný pre funkciu súčiastky. Dajú sa dva rôzne priemery zlúčiť do jedného? Je tá zložitá krivka naozaj potrebná, alebo by stačilo jednoduché skosenie alebo rádius? Zjednodušenie celkového profilu je najpriamejší spôsob, ako skrátiť čas, ktorý váš diel strávi na stroji.

Návrh pre štandardné nástroje

CNC sústruhy používajú rôzne štandardné rezné nástroje. Navrhovanie prvkov, ktoré možno vytvoriť pomocou týchto hotových nástrojov, predstavuje veľkú úsporu nákladov. Častým problémom, s ktorým sa stretávame, sú neštandardné vnútorné polomery rohov. Ak zadáte vnútorný polomer 0,2 mm, ale štandardný nástroj vytvára polomer 0,5 mm, bude potrebný špeciálny, menší nástroj. To nielenže zvyšuje náklady na samotný nástroj, ale zvyšuje aj riziko zlomenia nástroja a vyžaduje nižšie rezné rýchlosti.

| Typ funkcie | Nákladovo efektívny prístup | Prístup s vysokými nákladmi |

|---|---|---|

| Vnútorné rohové polomery | Používajte štandardné polomery hrotov nástrojov (napr. 0,4 mm, 0,8 mm). | Zadajte neštandardný alebo ostrý vnútorný roh. |

| Drážky | Drážky navrhnite tak, aby zodpovedali štandardným šírkam drážkovacích nástrojov. | Vyžadujú drážky s vlastnou šírkou alebo zložité profily. |

| Vlákna | Uveďte štandardné závity (napr. UNC, UNF, metrické). | Navrhnite vlastné alebo neštandardné profily závitov. |

Optimalizácia pre obrobky

Rozhodujúcim faktorom je spôsob uchytenia súčiastky v skľučovadle alebo upínacej skľučovadle sústruhu. Konštrukcia musí poskytovať stabilný a bezpečný povrch na upnutie, ktorý nedeformuje diel. Ak sú jediné dostupné upínacie plochy tenkostenné alebo na hotovom kritickom priemere, nesmierne to komplikuje proces. To môže viesť k potrebe vlastných upínacích prípravkov alebo druhej operácie, čo v oboch prípadoch značne zvyšuje náklady. Zlé upínanie obrobkov môže tiež spôsobiť problémy s vibráciami a sústrednosťou, čo vedie k problémom s faktormi, ako sú vybiehanie4 ktoré môžu spôsobiť vyradenie celej série dielov.

Rozhodujúca úloha tolerancií a vlastností

Geometria je základom, ale špecifické tolerancie a vlastnosti sú miestom, kde sa náklady môžu rýchlo zvýšiť. Mnohí konštruktéri, najmä tí, ktorí sú vo výrobe noví, majú tendenciu z opatrnosti tolerancie dielov preceňovať. Každá sprísnená tolerancia však zvyšuje zložitosť a náklady na proces obrábania na CNC sústruhu, často bez toho, aby priniesla skutočný funkčný prínos. Ide o rovnováhu medzi zabezpečením výkonu a zachovaním primeraného rozpočtu.

Strategické určenie tolerancií

Plošný tolerančný blok na výkrese je jednou z najčastejších chýb, ktoré zvyšujú výrobné náklady. Nie všetky prvky na súčiastke vyžadujú rovnakú úroveň presnosti. Párovacie plochy, otvory ložísk a nastavovacie čapy potrebujú prísne tolerancie, ale nekritické plochy nie. Použitie prísnej tolerancie ±0,01 mm na povrch, ktorý nemá funkčné rozhranie, môže zdvojnásobiť alebo strojnásobiť náklady na tento prvok. To núti obrábača používať nižšie rezné rýchlosti, vykonávať viac dokončovacích prejazdov a častejšie vykonávať kontroly počas procesu.

| Úroveň tolerancie | Relatívny vplyv na náklady | Typická aplikácia |

|---|---|---|

| Štandard (napr. ±0,1 mm) | 1x (základná hodnota) | Nekritické plochy, všeobecné rozmery. |

| Tesné (napr. ±0,025 mm) | 2x - 4x | Párovacie diely, lisované rozhrania. |

| Veľmi tesné (napr. <±0,01 mm) | 5x - 10x+ | Vysoko presné ložiská, kritické nastavenia. |

Vyhnite sa zbytočne hlbokým a malým otvorom

Hlboké diery, najmä tie s malým priemerom (vysoký pomer hĺbky k priemeru), sú náročné pre akýkoľvek proces obrábania. Na sústruhu si to vyžaduje špeciálne cykly vŕtania, aby sa odstránili triesky a zabránilo sa zlomeniu nástroja. Čím hlbšia diera, tým pomalší proces a vyššie riziko. Pred zadaním hlbokej diery s malým priemerom zvážte, či je táto hĺbka skutočne potrebná, alebo či by sa priemer diery mohol zväčšiť.

Prehodnotenie komplexných prvkov, ako sú podrezania

Podrezania a vnútorné reliéfne drážky si vyžadujú špeciálne nástroje, napríklad drážkovacie alebo vyvrtávacie tyče so špecifickou geometriou. Tieto nástroje sú často krehkejšie a vyžadujú pomalšiu a opatrnejšiu prácu ako štandardné sústružnícke nástroje. Hoci je to niekedy nevyhnutné, vždy sa oplatí opýtať, či je podrezanie nevyhnutné. Mohla by sa namiesto toho upraviť súčiastka so skosením, aby sa zabezpečila potrebná vôľa? V minulých projektoch spoločnosti PTSMAKE sme klientom pomohli prepracovať dizajn súčiastok, aby sa eliminovala potreba nákladných podrezaní, čím sa ušetrilo značné percento výrobných nákladov. Tento prístup založený na spolupráci na začiatku fázy návrhu je kľúčom k dosiahnutiu úspor.

Pre nákladovo efektívne obrábanie na CNC sústruhu sa zamerajte na princípy DFM. Zjednodušte geometriu súčiastky, používajte štandardné nástroje a navrhnite bezpečné upnutie. Pri toleranciách postupujte strategicky, používajte ich len tam, kde je to funkčne nevyhnutné, a kriticky posudzujte zložité prvky, ako sú hlboké diery a podrezania, aby ste minimalizovali čas a náklady na obrábanie.

Riadenie dodacích lehôt a rizík pri dodávkach?

Stalo sa vám niekedy, že kritický projekt stroskotal kvôli neočakávanému meškaniu? Jednoduchý nedostatok materiálu alebo komunikačná medzera môžu spôsobiť chaos v celom výrobnom pláne a stáť vás čas a peniaze.

Ak chcete efektívne riadiť časy realizácie pri obrábaní na CNC sústruhu, musíte prijať proaktívnu stratégiu. To zahŕňa stanovenie krištáľovo jasných časových harmonogramov projektu, udržiavanie neustálej komunikácie s dodávateľom a vypracovanie spoľahlivých pohotovostných plánov pre prípadné poruchy. Tento prístup je vašou najlepšou ochranou pred nákladnými oneskoreniami.

Dekonštrukcia bežných oneskorení výroby

Pochopenie prečo oneskorenia je prvým krokom k ich predchádzaniu. Pri obrábaní na CNC sústruhu sa poruchy málokedy objavia z ničoho nič. Často sú výsledkom základných problémov, ktoré možno predvídať a riadiť. Prehliadnutie týchto faktorov môže zmeniť jednoduchý projekt na logistickú nočnú moru. Ide o to, aby ste sa pozerali ďalej než len na konečný dátum dodania a preskúmali celý výrobný reťazec, či sa v ňom nenachádzajú potenciálne slabé miesta.

Záhada obstarávania materiálu

Jednou z najčastejších príčin oneskorenia je dostupnosť materiálu. Nejde len o to, či je materiál na sklade, ale aj o jeho kvalitu, certifikáciu

Zabezpečenie konzistentnej komunikácie a transparentnosti projektu.

Stretli ste sa niekedy s tým, že projekt stroskotal na jednoduchom nedorozumení? Nejasná špecifikácia alebo zmeškaný e-mail môžu rýchlo prerásť do nákladných oneskorení a frustrujúceho prepracovania, čo ohrozí celý časový plán.

Dôsledná komunikácia sa dosahuje stanovením jasných protokolov, používaním centralizovaných platforiem na aktualizácie, pravidelnými kontrolnými stretnutiami a poskytovaním prístupu k projektu v reálnom čase. Tento proaktívny prístup minimalizuje nedorozumenia a udržiava všetky zainteresované strany v súlade od obstarávania až po výrobu, najmä pri komplexných projektoch obrábania na CNC sústruhu.

Efektívna komunikácia je viac než len posielanie e-mailov; ide o vytvorenie systému, ktorý predchádza problémom skôr, ako sa začnú. Podľa mojich skúseností sú najúspešnejšie projekty postavené na základoch jasného, zdokumentovaného a konzistentného dialógu. Bez neho sa pohybujete vo výrobnom procese so zaviazanými očami.

Proaktívne stratégie na predchádzanie narušeniam komunikácie

Najlepší spôsob, ako vyriešiť problém, je zabrániť tomu, aby k nemu vôbec došlo. Namiesto toho, aby sme čakali, kým nedorozumenie spôsobí oneskorenie, zavádzame systémy navrhnuté tak, aby sme zabezpečili jasnosť od prvého dňa. To je obzvlášť dôležité pri riešení presných požiadaviek na obrábanie na CNC sústruhu. Proaktívny prístup mení potenciálne krízy na jednoduché objasnenia.

Vytvorenie komunikačnej eskalačnej matice

Jedným z najúčinnejších nástrojov, ktoré používame v spoločnosti PTSMAKE, je komunikačná eskalačná matica. Ide o jednoduchý, ale účinný dokument, ktorý sa dohodne na začiatku projektu. Jasne sa v ňom uvádza, na koho sa treba obrátiť v prípade konkrétnych problémov a aký je očakávaný čas reakcie. Odstraňuje nejednoznačnosť a zabraňuje tomu, aby sa správy stratili. Napríklad drobná otázka týkajúca sa povrchovej úpravy materiálu môže ísť na projektového manažéra, zatiaľ čo upozornenie na kritickú konštrukčnú chybu sa okamžite eskaluje na vedúceho inžiniera. Táto štruktúra zabraňuje hnisaniu malých problémov.

Úloha jednotného kontaktného miesta (SPOC)

Na ďalšie zefektívnenie komunikácie je nevyhnutné určiť jednotné kontaktné miesto (SPOC) na strane klienta aj dodávateľa. Táto osoba slúži ako centrálne centrum pre všetky informácie týkajúce sa projektu. Pre našich klientov znamená, že majú k dispozícii jedného špecializovaného projektového manažéra v spoločnosti PTSMAKE, s ktorým môžu hovoriť, a vždy vedia, komu majú zavolať. Nemusia zháňať rôznych ľudí z technického oddelenia, kvality alebo logistiky. Tento model výrazne znižuje riziko Informačná asymetria5, čím sa zabezpečí, že obe strany budú pracovať s rovnakými údajmi a očakávaniami.

Dobre definovaný komunikačný plán by mal vyzerať približne takto:

| Závažnosť problému | Prvé kontaktné miesto | Časový rámec reakcie | Kontakt pre eskaláciu |

|---|---|---|---|

| Nízka | Projektový manažér (SPOC) | Do 24 hodín | NEUPLATŇUJE SA |

| Stredné | Projektový manažér (SPOC) | Do 8 hodín | Vedúci technického oddelenia |

| Vysoká | Projektový manažér (SPOC) | Do 1 hodiny | Vedúci oddelenia |

| Kritické | Priame volanie na SPOC | Okamžité | Viceprezident pre prevádzku |

Tento štruktúrovaný prístup zaručuje, že nič nezostane nepovšimnuté, od jednoduchého dotazu až po núdzovú situáciu, ktorá ohrozuje výrobu.

Okrem proaktívnych plánov zohrávajú obrovskú úlohu pri udržiavaní transparentnosti projektu aj nástroje, ktoré používate na každodennú komunikáciu a sledovanie. Spoliehanie sa na zastarané metódy v rýchlom výrobnom prostredí je receptom na neúspech. Moderné projekty si vyžadujú moderné riešenia, ktoré poskytujú okamžitú prehľadnosť a jediný zdroj pravdy.

Využitie technológie na transparentnosť projektu v reálnom čase

Technológie zmenili spôsob riadenia projektov. Preč sú časy nekonečných e-mailových reťazcov a neistoty ohľadom stavu projektu. Dnes môžeme klientom poskytnúť jasný prehľad o životnom cykle ich projektu v reálnom čase, od obstarávania surovín až po záverečnú kontrolu ich CNC obrábaných dielov.

Od e-mailových reťazcov k centralizovaným projektovým panelom

E-mail je hrozný nástroj na riadenie projektov. Dôležité súbory sa zahrabávajú, spätná väzba sa fragmentuje a je takmer nemožné sledovať najnovšiu verziu dokumentu. V našich predchádzajúcich projektoch s klientmi sme zistili, že presunutie všetkej komunikácie a dokumentácie na centralizovaný panel projektu mení pravidlá hry. Tieto platformy umožňujú každému vidieť najnovšie súbory CAD, prezerať plán výroby, kontrolovať správy o kvalite a klásť otázky na jednom organizovanom mieste. Táto transparentnosť buduje obrovskú dôveru.

Kontrola dokumentov a riadenie revízií

Pre všetky obrábanie na CNC sústruhu projektu sú dôležité presné špecifikácie. Projekt môže byť úplne zmarený, ak dielňa pracuje na základe neaktuálneho výkresu. Správna kontrola dokumentov je neoddiskutovateľná. Dobrý dodávateľ má spoľahlivý systém riadenia revízií. V spoločnosti PTSMAKE náš systém zabezpečuje, aby bola pre výrobu prístupná len najnovšia, schválená verzia akéhokoľvek dokumentu. Keď klient predloží revíziu, stará verzia sa automaticky archivuje a nová sa označí na kontrolu, čím sa zabezpečí, že naši strojníci vždy pracujú so správnymi špecifikáciami. Táto jednoduchá kontrola zabraňuje nákladným chybám a plytvaniu materiálom.

Tu je rýchle porovnanie starých a nových metód:

| Funkcia | Tradičná metóda (e-mail/telefón) | Moderná metóda (projektový panel) |

|---|---|---|

| Aktualizácie stavu | Reaktívne; vyžaduje telefonát/mail | Proaktívne; prístup v reálnom čase, 24 hodín denne, 7 dní v týždni |

| Zdieľanie dokumentov | Zmätok vo verzii prílohy | Centralizované; jediný zdroj pravdy |

| Sledovanie problémov | Stratené v e-mailových vláknach | Organizované vstupenky s jasným vlastníctvom |

| Proces schvaľovania | Pomalé, ťažko sledovateľné | Zjednodušenie pomocou digitálnych podpisov |

Pri zavádzaní moderných nástrojov nejde o zvyšovanie zložitosti, ale o zjednodušenie a sprehľadnenie pre všetkých zúčastnených.

Úspešné projekty obrábania na CNC sústruhu závisia od jasnej a dôslednej komunikácie. Používaním proaktívnych stratégií, ako sú eskalačné matice, a využívaním moderných projektových panelov pre transparentnosť v reálnom čase môžete eliminovať nedorozumenia, zabezpečiť technickú presnosť a vybudovať silné, dôveryhodné partnerstvo s výrobcom.

Integrácia CNC sústruhov do globálnych dodávateľských reťazcov?

Máte pocit, že logistické, colné a kontrolné problémy spojené s obstarávaním CNC dielov na celom svete sú pre vás obrovské? Obávate sa, ako tieto zložitosti ovplyvnia váš výrobný časový plán a rozpočet?

Úspešná integrácia CNC sústruhov do globálnych dodávateľských reťazcov si vyžaduje strategické partnerstvo. To zahŕňa výber dodávateľa s osvedčenými logistickými skúsenosťami, transparentnými colnými postupmi a prísnym systémom zabezpečenia kvality na zabezpečenie bezproblémovej dodávky a konzistentnosti dielov.

Začlenenie zahraničného dodávateľa do existujúceho dodávateľského reťazca sa môže zdať náročné, ale nemusí byť zdrojom neustáleho stresu. Kľúčom k úspechu je rozdeliť tento proces na zvládnuteľné zložky: logistiku, colné záležitosti a kvalitu. Ak spolupracujete s výrobcom, ktorý má hlboké znalosti v týchto oblastiach, integrácia sa stane strategickou výhodou, a nie logistickou nočnou morou.

Navigácia v logistickom labyrinte

Fyzický presun dielov z výrobnej haly na montážnu linku je prvou veľkou prekážkou. Výber medzi leteckou a námornou prepravou je zásadným rozhodnutím, ktoré ovplyvňuje náklady aj rýchlosť. Podľa našich skúseností v spoločnosti PTSMAKE usmerňujeme klientov pri tomto výbere na základe ich špecifických potrieb projektu - naliehavosť verzus rozpočet.

| Spôsob prepravy | Typický čas tranzitu | Faktor nákladov | Najlepšie pre |

|---|---|---|---|

| Letecká nákladná doprava | 3-7 dní | Vysoká | naliehavé prototypy, časovo citlivé výrobné série |

| Nákladná námorná doprava | 25-40 dní | Nízka | Veľkoobjemová výroba, doplnenie zásob, ktoré nie je naliehavé |

Okrem spôsobu prepravy je veľmi dôležité pochopiť obchodné podmienky. Tieto podmienky definujú, kto je zodpovedný za zásielku v každej fáze jej cesty. Jasné dohody o Incoterms6 ako je FOB (Free On Board) alebo DDP (Delivered Duty Paid), zabráni nedorozumeniam a neočakávaným nákladom. Spoľahlivý partner vám tieto podmienky transparentne vysvetlí a pomôže vám vybrať tú, ktorá najlepšie vyhovuje vašej stratégii obstarávania, čím vás zbaví dohadov o medzinárodnej preprave.

Demystifikácia ciel a taríf

Ak sa colné konanie nevykonáva správne, môže predstavovať značnú prekážku. Oneskorenia v tejto oblasti môžu narušiť aj tie najstarostlivejšie naplánované výrobné harmonogramy. Základom hladkého colného procesu je presná a úplná dokumentácia. Tá zahŕňa obchodnú faktúru, podrobný baliaci zoznam a niekedy aj osvedčenie o pôvode.

Častým bodom zlyhania je nesprávne zatriedenie tovaru pomocou kódov harmonizovaného systému (HS). Nesprávny kód môže viesť k zadržaniu tovaru, colným kontrolám a dokonca k finančným pokutám. Skúsený zahraničný dodávateľ špecializujúci sa na obrábanie na CNC sústruhu bude mať špecializovaný tím, ktorý rozumie špecifickým HS kódom pre obrábané diely a zabezpečí, aby boli všetky dokumenty vyplnené správne hneď na prvýkrát. Tento proaktívny prístup minimalizuje zložitosť pre vás, manažéra obstarávania, a umožňuje vám sústrediť sa na vaše hlavné povinnosti namiesto naháňania colných sprostredkovateľov.

Po zmapovaní logistiky a colných záležitostí sa pozornosť presunie na najdôležitejší prvok: zabezpečenie toho, aby ste dostali presne tie diely, ktoré ste si objednali. Zabezpečenie kvality a komunikácia sú piliere, ktoré podporujú úspešný výrobný vzťah na diaľku.

Udržiavanie kvality naprieč kontinentmi

Dôveru v kvalitu nemožno ponechať na náhodu. Pri získavaní zdrojov od zahraničného partnera potrebujete overiteľný systém, ktorý zaručí konzistenciu. Hľadajte dodávateľov so spoľahlivým systémom riadenia kvality (QMS), ktorý je často potvrdený certifikátmi, ako je ISO 9001. Nie je to len kus papiera; je to dôkaz záväzku dodržiavať štandardizované procesy, ktoré prinášajú opakovateľné výsledky.

V spoločnosti PTSMAKE poskytujeme komplexné správy z kontrol v každej kľúčovej fáze.

- Kontrola prvého článku (FAI): Potvrdzuje, že prvý diel z linky spĺňa všetky špecifikácie pred začatím sériovej výroby.

- Kontrola kvality v procese (IPQC): Pravidelné kontroly počas obrábanie na CNC sústruhu proces, aby sa včas zachytili akékoľvek odchýlky.

- Konečná kontrola kvality (FQC): Záverečná dôkladná kontrola celej dávky pred jej zabalením na prepravu.

Tento viacúrovňový kontrolný proces v kombinácii s úplnou vysledovateľnosťou materiálu poskytuje transparentnosť potrebnú na vybudovanie dôvery. Dostanete zdokumentovaný dôkaz, že vaše diely spĺňajú špecifikácie, čo vám dáva istotu, že ich môžete integrovať priamo do montážnej linky bez nákladných vstupných kontrol na vašej strane.

Pilier integrácie: Proaktívna komunikácia

Nedostatočná komunikácia je jedným z najväčších problémov v oblasti globálneho obstarávania. Čakať niekoľko dní na odpoveď na jednoduchú otázku je neprijateľné, keď ide o výrobné termíny. Efektívna integrácia závisí od jasnej, konzistentnej a proaktívnej komunikácie.

Ideálny výrobný partner vám pridelí špecializovaného projektového manažéra alebo inžiniera ako jedinú kontaktnú osobu. Táto osoba by mala plynule ovládať váš jazyk a byť k dispozícii počas vašich pracovných hodín. V minulých projektoch s našimi klientmi sme zistili, že jednoduchý systém týždenných správ o pokroku, doplnený o fotografie a aktualizácie výroby, môže odstrániť takmer všetky komunikačné trenice. Moderné nástroje, ako sú zabezpečené klientske portály a videokonferencie, uľahčujú udržiavanie kontaktu, kontrolu pokroku a prijímanie rozhodnutí v reálnom čase. Vďaka tejto úrovni transparentnosti je spolupráca s dodávateľom vzdialeným tisíce kilometrov rovnako bezproblémová ako spolupráca s dodávateľom v susedstve.

Integrácia globálnych služieb CNC sústruženia je dosiahnuteľná so správnou stratégiou. Zameraním sa na partnera, ktorý vyniká v oblasti logistiky, colného odbavenia, spoľahlivého zabezpečenia kvality a proaktívnej komunikácie, môžete zjednodušiť zložitosť a premeniť globálne obstarávanie na silnú konkurenčnú výhodu pre svoj dodávateľský reťazec.

Budúce trendy v obrábaní na CNC sústruhu pre priemyselných odberateľov.

Snažíte sa predvídať, ako najnovšie výrobné technológie ovplyvnia váš dodávateľský reťazec a kvalitu výrobkov? Obávate sa, že zaostanete za vývojom?

Budúcnosť obrábania na CNC sústruhu sa formuje vďaka automatizácii, monitorovaniu kvality v reálnom čase a integrácii digitálnych dvojčiat. Pre priemyselných odberateľov tieto trendy znamenajú vyššiu efektivitu, lepšiu sledovateľnosť a väčší potenciál pre inovácie vo výrobe súčiastok.

Výroba je v neustálom pohybe a sústruženie na CNC sústruhu je na čele tohto vývoja. Ako priemyselný nákupca musíte pochopiť tieto zmeny, aby ste si udržali konkurenčnú výhodu. Nejde len o to, aby sa diely vyrábali; ide o to, aby sa vyrábali inteligentnejšie, rýchlejšie a transparentnejšie ako kedykoľvek predtým. Dva z najvplyvnejších trendov v súčasnosti sú automatizácia a monitorovanie kvality v reálnom čase.

Snaha o úplnú automatizáciu

Automatizácia v CNC sústružení presahuje rámec jednoduchých podávačov tyčí. Sme svedkami prudkého nárastu používania sofistikovaných robotických systémov.

Robotické ošetrovanie a manipulácia s materiálom

Robotické ramená, ktoré nakladajú surové polotovary a vykladajú hotové diely, sa stávajú bežným javom. V projektoch, ktoré riešime v spoločnosti PTSMAKE, môže integrácia robotiky zvýšiť dobu prevádzkyschopnosti stroja o viac ako 30%, pretože stroj môže pracovať nepretržite, dokonca aj počas prestávok alebo cez noc. To vedie k predvídateľnejším časom realizácie a stabilným nákladom pre našich klientov. Eliminuje tiež variabilitu, ktorá môže vzniknúť pri manuálnom vkladaní, čím sa zabezpečí, že každý diel bude v skľučovadle usadený s dokonalou konzistenciou.

Meranie a úprava v procese

Moderné CNC sústruhy môžu byť vybavené sondami, ktoré merajú diel zatiaľ čo je stále v stroji. Ak sa niektorý rozmer odchýli od špecifikácie, riadiaca jednotka stroja môže automaticky upraviť posunutie nástroja tak, aby sa to pri ďalšom diele napravilo. Tento proaktívny prístup ku kontrole kvality mení pravidlá hry. Výrazne znižuje mieru zmetkovitosti a potrebu rozsiahlej povýrobnej kontroly, čo sa priamo premieta do úspory nákladov a rýchlejšieho dodania pre vás. Táto integrácia strojov a dátových sietí tvorí základ moderných inteligentných tovární, často označovaných ako kyberneticko-fyzikálne systémy7.

| Funkcia | Tradičné obrábanie | Automatizované obrábanie |

|---|---|---|

| Doba prevádzkyschopnosti stroja | V závislosti od dostupnosti operátora | Možnosť prevádzky až do 24 hodín denne, 7 dní v týždni |

| Načítanie časti | Príručka, možnosť nekonzistentnosti | Robotické, vysoko konzistentné |

| Kontrola kvality | Kontrola po spracovaní | Úpravy v priebehu procesu v reálnom čase |

| Ideálna veľkosť dávky | Stredný až vysoký objem | Efektívne pre malé aj veľké objemy |

Táto úroveň automatizácie zabezpečuje, že obrábanie na CNC sústruhu proces je nielen efektívny, ale aj neuveriteľne spoľahlivý a poskytuje stabilný základ pre váš dodávateľský reťazec.

Okrem automatizácie a okamžitých kontrol kvality je ďalšou hranicou vytvorenie kompletného digitálneho príbehu pre každý vyrobený komponent. Tu vstupujú do hry technológie ako digitálne dvojčatá a pokročilá analýza údajov, ktoré ponúkajú bezprecedentnú úroveň sledovateľnosti a optimalizácie procesov.

Integrácia digitálneho dvojčaťa pre úplnú vysledovateľnosť

Koncept digitálneho dvojčaťa je jedným z najzaujímavejších vývojových trendov v priemyselnej výrobe. Je to viac ako len 3D model, je to dynamická virtuálna replika celého procesu obrábania.

Čo je digitálne dvojča?

Predstavte si virtuálny prístrojový panel, ktorý v reálnom čase odráža konkrétny CNC sústruh v našej dielni. Toto digitálne dvojča zobrazuje nielen aktuálny stav stroja, ale simuluje aj celú dráhu nástroja, sleduje opotrebenie nástroja a monitoruje teploty a vibrácie. Pre kupujúceho to znamená, že môžeme spustiť virtuálnu simuláciu priebehu výroby vášho dielu ešte pred vyrezaním jediného kusu kovu. To nám umožňuje identifikovať potenciálne problémy, optimalizovať časy cyklov a zaručiť stabilitu procesu už od prvého dielu.

Výhody pre priemyselných odberateľov

Výhody sú jasné. Po prvé, ponúka úplnú vysledovateľnosť. Každý parameter z výroby vášho dielu je zaznamenaný a spojený s daným komponentom alebo dávkou. Ak sa po rokoch vyskytne problém s kvalitou, môžeme vytiahnuť kompletnú digitálnu históriu. Po druhé, umožňuje prediktívnu údržbu. Digitálne dvojča dokáže predpovedať, kedy nástroj zlyhá alebo stroj potrebuje servis, čím sa predíde neočakávaným prestojom, ktoré by mohli zdržať vašu zákazku.

| Aspekt | Konvenčný proces | Proces s podporou digitálneho dvojčaťa |

|---|---|---|

| Plánovanie procesov | Na základe skúseností a skúšobnej prevádzky | Optimalizované prostredníctvom virtuálnej simulácie |

| Údržba | Reaktívne alebo plánované | Prediktívne a podmienené |

| Vysledovateľnosť | Údaje v papierovej forme alebo fragmentované údaje | Úplný, integrovaný digitálny záznam |

| Riešenie problémov | Analýza post mortem | Diagnostika v reálnom čase a historické údaje |

V jednom z našich predchádzajúcich výskumov s klientom z leteckého sektora sme použili simuláciu procesu na zdokonalenie dráh nástrojov pre zložitú súčiastku vyrobenú z tvrdej zliatiny. Vďaka tomuto digitálnemu workshopu sme ušetrili približne 40 hodín pokusov a omylov na stroji, čím sme urýchlili zavedenie kritických dielov do výroby. Integrácia týchto digitálnych nástrojov do obrábanie na CNC sústruhu zásadne mení vzťah medzi dodávateľom a zákazníkom a posúva ho smerom k transparentnejšiemu partnerstvu založenom na spolupráci.

Budúcnosť sústruženia na CNC sústruhu je definovaná inteligentnejšími a prepojenejšími procesmi. Automatizácia a monitorovanie v reálnom čase prinášajú okamžité zvýšenie efektívnosti a kvality, zatiaľ čo digitálne dvojčatá ponúkajú novú úroveň sledovateľnosti a prediktívnej sily, čím zabezpečujú spoľahlivejšie a inovatívnejšie výrobné partnerstvo pre priemyselných odberateľov.

Dosiahnite bezchybné CNC sústruženie s PTSMAKE

Ste pripravení na sústružené diely CNC s nulovou chybovosťou a bezproblémové obstarávanie? Spolupracujte so spoločnosťou PTSMAKE a vyriešte svoje najťažšie výzvy v oblasti presnej výroby. Pošlite nám svoj dopyt teraz - zažite pohotové služby, včasné dodávky a konzistentnú kvalitu od prototypu až po výrobu, začnite svoj projekt ešte dnes!

Zistite, ako je minimalizácia hádzania kľúčová pre výkon a životnosť vašich presných komponentov. ↩

V našom sprievodcovi sa dozviete, ako tieto mikroskopické vrcholy a údolia na povrchu ovplyvňujú funkciu súčiastky, trenie a opotrebovanie. ↩

Prečítajte si, čo obsahuje správa o kontrole prvého výrobku, ktorá zaručí, že vaša prvá výrobná séria spĺňa všetky špecifikácie. ↩

Pochopte, ako táto kritická geometrická tolerancia ovplyvňuje presnosť otáčania, a naučte sa konštrukčné stratégie na jej účinnú kontrolu. ↩

Zistite, ako preklenutie tejto medzery v znalostiach s dodávateľom vedie k lepším výsledkom a menšiemu počtu výrobných chýb. ↩

Pochopte tieto obchodné podmienky, aby ste si ujasnili povinnosti a vyhli sa neočakávaným nákladom pri medzinárodných prepravách. ↩

Zistite, ako tieto integrované výpočtové a fyzické komponenty nanovo definujú efektivitu a riadenie v moderných inteligentných továrňach. ↩